Проектирование кузовного участка АТП

Реферат

ПОДВИЖНОЙ СОСТАВ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ТЕКУЩИЙ РЕМОНТ, ТРУДОЁМКОСТЬ,

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА, ТЕХНОЛОГИЧЕСКАЯ КАРТА, ПРОЕКТИРОВАНИЕ УЧАСТКА.

Объектом разработки является кузовной участок.

Цель работы - рассчитать периодичность, трудоёмкость обслуживания,

подобрать необходимое оборудование для участка; определить количество ремонтных

рабочих на участке; рассчитать площадь участка.

В результате работы рассчитаны: периодичность, трудоёмкость обслуживания,

подобрано необходимое оборудование и технологическая оснастка для участка;

определено количество ремонтных рабочих на участке; рассчитана площадь участка.

Разработаны мероприятия по охране труда и окружающей среды.

Введение

Перевозки автомобильным транспортом предполагают использование подвижного

состава (автомобилей и автопоездов), находящегося в исправном техническом

состоянии.

Исправное техническое состояние означает полное соответствие подвижного

состава нормам, определяемым правилами технической эксплуатации, и

характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью

эксплуатационно-технических качеств: динамичностью, устойчивостью,

экономичностью, надежностью, долговечностью, управляемостью и т.д. Качества для

каждого автомобиля выражаются конкретными показателями. Чтобы работоспособность

автомобиля в процессе эксплуатации находилась на требуемом уровне, значение

этих показателей длительное время должны мало измениться по сравнению с их

первоначальными величинами.

Однако техническое состояние автомобиля, как и всякой другой машины, в

процессе длительной эксплуатации не остается неизменными. Оно ухудшается

вследствие изнашивания деталей и механизмов, поломок и других неисправностей,

что приводит результате к ухудшению эксплуатационно-технических качеств автомобиля.

Изменение указанных качеств автомобиля по мере увеличения пробега может

происходить также в результате несоблюдения правил технической эксплуатации или

технического обслуживания автомобиля.

Основным средством, уменьшающим интенсивность изнашивания деталей и

механизмов и предотвращения неисправностей автомобиля, то есть поддержания его

в должном техническом состоянии, является своевременное и высококачественное

выполнение ТО и ремонт.

Под техническим обслуживанием понимают совокупность операций (уборочные,

моечные, крепежные, регулировочные, смазочные и др.), цель которых -

предупредить возникновение неисправностей (повысить надежность) и уменьшить

изнашивание деталей (повысить долговечность), а последовательно, длительное

время поддерживать автомобиль в состоянии постоянной технической исправности и

готовности к работе.

Даже при соблюдении всех мероприятий изнашивание деталей автомобиля может

приводить к неисправностям и к необходимости восстановления его

работоспособности или ремонта. Следовательно, под ремонтом понимается

совокупность технических воздействий, направленных на восстановление

технического состояния автомобиля (его агрегатов и механизмов), потерявшего

обслуживание и ремонта автомобилей.

Основной документ, согласно которому производится ТО и ремонт на

автопредприятиях положения о ТО и ремонте ПС автомобильного транспорта.

Согласно этому документу, ТО производится планово-предупредительно, через

определенный пробег.

Существуют следующие виды ТО и ремонта: ЕО - ежедневное обслуживание,

направлено в первую очередь на проверку узлов безопасности перед выходом и по

возвращению с линии.

ТО-1 - первое техническое обслуживание, проводится через 3-5 тыс. км.;

ТО-2 - второе ТО, проводится через 10-15 тыс. км.;

СО - сезонное обслуживание, проводится весной и осенью;

ТР - текущий ремонт, ремонт, направленный на восстановление технически

неисправного состояния, исключая базовые детали.

Одним из направлений, позволяющих повысить техническое состояние парка

автомобилей при минимальных расходах на строительство производственной базы для

ТО и текущего ремонта, является строительство и организация баз

централизованного обслуживания и ремонта автомобилей. База централизованного

обслуживания обеспечивает ТО и ТР несколько автохозяйств, не имеющих

собственной производственной базы. Такая форма организации позволяет

сконцентрировать средства механизации производственных процессов, повысить

производительность труда и качеств работ.

1. Характеристика АТП

Автотранспортное предприятие находится в городе Пенза и занимается

перевозкой грузов.

АТП имеет в наличии 235 автомобилей МАЗ- 5335, 55 единиц прошли

капитальный ремонт. Категория условий эксплуатации III. Среднесуточный пробег - 200 км. Количество рабочих

дней в году - 365дн. и 285 автомобилей ВАЗ - 2106, 50 единиц прошедших

капитальный ремонт. Категория условия эксплуатации III. Среднесуточный пробег 200 км. Количество рабочих

дней в году - 305дн. Пенза находится в России - климат умеренный.

Объектом проектирования является кузавной участок. На участке проводятся:

разборочно-сборочные работы, регулировочные работы; обслуживание и ремонт узлов

двигателей, крепёжные работы.

2. Расчетно-технологический раздел

Автотранспортное предприятие предназначено для перевозки пассажиров.

По роду производственной деятельности АТП комплексное, так как выполняя

транспортную работу (перевозку пассажиров), оно осуществляет хранение и все

виды технического обслуживания, и ремонт подвижного состава.

Состав автомобильного парка АТП и режим его работы представлены в таблице

1.1

Таблица 2.1

Состав автомобильного парка АТП и режим его работы

|

Исходные данные

|

Обознач.

|

Подвижный состав

|

|

Марки и модели подвижного

состава

|

МАЗ 5335

|

ГАЗ-53

|

|

Распределение подвижного

состава по пробегу с начала эксплуатации в долях от нормативного пробега до

КР

|

Менее 0,5

|

А1

|

50

|

40

|

|

0,50...0,75

|

А2

|

65

|

80

|

|

0,75...1,00

|

А3

|

75

|

90

|

|

Более 1,0

|

А4

|

45

|

75

|

|

Всего подвижного состава

(ед.), в т.ч. прошедших кап. Ремонт

|

А

|

235

|

285

|

|

Акр

|

55

|

50

|

|

Среднесуточный пробег (км)

|

LСС

|

200

|

200

|

|

Число дней работы в году

(дн)

|

Дрг

|

365

|

305

|

|

Время нахождения п.с.в

наряде,(ч)

|

tn

|

13ч.30мин

|

10ч.

|

|

Время начала и конца

выпуска подвижного состава на линию

|

tнв

|

6ч.30мин

|

6ч.00мин

|

|

tкв

|

7ч.00мин

|

8ч.30мин

|

|

Категория условий

эксплуатации

|

КУЭ

|

III

|

III

|

.1 Расчет периодичности ТО-1 и ТО-2

(2.1)

(2.1)

L1-

периодичность ТО-1H - нормативная периодичность до ТО-1;

К1

- коэффициент корректирования в зависимости от условий эксплуатации

автомобилей.

К3

- коэффициент корректирования в зависимости от природно-климатических условий.

(2.2)

(2.2)

-

периодичность ТО-2H - нормативная периодичность до ТО-2;

К1

- коэффициент корректирования в зависимости от условий эксплуатации автомобилей

К3

- коэффициент корректирования в зависимости от природно-климатических условий

.2

Расчет нормы межремонтного пробега до КР

(2.3)

(2.3)

кр-

периодичность КРкрH - нормативная периодичность до ТО-2;

К1

- коэффициент корректирования в зависимости от условий эксплуатации автомобилей

К2

- коэффициент корректирования в зависимости от модификации подвижного состава и

организации его работы

К3

- коэффициент корректирования в зависимости от природно-климатических условий

,

,

Таблица 2.2

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

L1H

|

км

|

[5]

|

4000

|

5000

|

|

L2H

|

км

|

[5]

|

16000

|

20000

|

|

К1

|

-

|

[2]

|

0,8

|

0,8

|

|

К2

|

-

|

[2]

|

1,1

|

1,2

|

|

К3

|

-

|

[2]

|

1

|

1

|

|

L1

|

км

|

(2.1)

|

3200

|

4000

|

|

L2

|

км

|

(2.2)

|

12800

|

16000

|

|

LкрH

|

км

|

[5]

|

427000

|

150000

|

|

Lкр

|

-

|

(2.3)

|

37576

|

144000

|

.4 Расчет трудоемкости ЕО.

(2.4)

(2.4)

ЕО-

нормативная трудоёмкость ежедневного обслуживания

К2

- коэффициент корректирования в зависимости от модификации подвижного состава и

Организации его работы

К5

- коэффициент корректирования в зависимости от размеров АТП и количества

технологически совместимых групп подвижного состава

Км

- коэффициент механизации снижающий трудоёмкость ЕО.

(2.5)

(2.5)

См=55%

- снижение трудоемкости за счет применения моечной установки;

Со=15%

- снижение трудоемкости за счет замены обтирочных работ обдувом воздуха;

.5

Расчет трудоемкости ТО-1, ТО-2 и СО.

(2.6)

(2.6)

-

нормативная трудоёмкость ТО-1

К2

- коэффициент корректирования в зависимости от модификации подвижного состава и

Организации его работы

К5

- коэффициент корректирования в зависимости от размеров АТП и количества

технологически совместимых групп подвижного состава

(2.7)

(2.7)

-

нормативная трудоёмкость ТО-2

К2

- коэффициент корректирования в зависимости от модификации подвижного состава и

Организации его работы

К5

- коэффициент корректирования в зависимости от размеров АТП и количества технологически

совместимых групп подвижного состав.

(2.8)

(2.8)

со

- трудоёмкость СО- нормативная трудоёмкость ТО-2со - процент работ сезонного

обслуживания

.6

Трудоемкость общего и поэлементного диагностирования

(2.9)

(2.9)

д-1-

трудоёмкость диагностирования- нормативная трудоёмкость ТО-1д-1- доля трудоёмкости

диагностических работ в общей трудоёмкости ТО-1

(2.10)

(2.10)

д-2-

трудоёмкость поэлементного диагностирования- нормативная трудоёмкость ТО-2д-2-

доля трудоёмкости диагностических работ в общей трудоёмкости ТО-2

.7

Расчет удельной трудоемкости ТР

(2.11)

(2.11)

тр/1000км

- удельная трудоёмкость ТР.тр/1000кмн- нормативно-удельная трудоёмкость ТР

К1

- коэффициент корректирования в зависимости от условий эксплуатации автомобилей

К2

- коэффициент корректирования в зависимости от модификации подвижного состава и

Организации его работы

К3

- коэффициент корректирования в зависимости от природно-климатических условий

К4(ср) - среднее значение коэффициента корректирования

нормативно-удельной трудоёмкости ТР в зависимости от пробега с начала

эксплуатации автомобиля

К5 - коэффициент корректирования в зависимости от размеров АТП и

количества технологически совместимых групп подвижного состава

(2.12)

(2.12)

А1,А2,Аn

- количество автомобилей входящих в группу с одинаковым пробегом с начала

эксплуатации.

К4(1),

К4(2),К4(n) - величины коэффициента корректирования для соответствующей в

группы автомобилей с одинаковым пробегом с начала эксплуатации.

.8

Расчет удельной трудоемкости по кузовному участку

(2.13)

(2.13)

тр/1000км

- удельная трудоёмкость ТР.

Таблица 2.3

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

tЕОн

|

чел-ч.

|

[5]

|

0,4

|

1,19

|

|

t1н

|

чел-ч.

|

[5]

|

3,35

|

2,2

|

|

t2н

|

чел-ч.

|

[5]

|

13,6

|

8,3

|

|

Км

|

-

|

(2.5)

|

0,3

|

0,3

|

|

Км(t1)

|

-

|

[2]

|

0,8

|

0,8

|

|

Км(t2)

|

-

|

[2]

|

0,9

|

0,9

|

|

tЕО

|

чел-ч.

|

(2.4)

|

0,14

|

0,34

|

|

t1

|

чел-ч.

|

(2.6)

|

3,24

|

1,67

|

|

t2

|

чел-ч.

|

(2.7)

|

14,8

|

7,1

|

|

tсо

|

чел-ч.

|

(2.8)

|

2,96

|

1,42

|

|

tд-1

|

чел-ч.

|

(2.9)

|

0,32

|

0,17

|

|

tд-2

|

чел-ч.

|

(2.10)

|

1,48

|

0,71

|

|

tтр/1000кмн

|

чел-ч./1000км

|

[5]

|

6,0

|

0,42

|

|

К1

|

-

|

[2]

|

1,2

|

1,2

|

|

К2

|

-

|

[2]

|

1,1

|

1

|

|

К3

|

-

|

[2]

|

1

|

1

|

|

К4(1)

|

-

|

[2]

|

0,7

|

0,7

|

|

К4(2)

|

-

|

[2]

|

1

|

1

|

|

К4(3)

|

-

|

[2]

|

1,2

|

1,4

|

|

К4(4)

|

-

|

[2]

|

1,3

|

1,5

|

|

К5

|

-

|

[2]

|

1,1

|

0,95

|

|

А1

|

ед.

|

табл. 1.1.

|

50

|

40

|

|

А2

|

ед.

|

табл. 1.1.

|

65

|

80

|

|

А3

|

ед.

|

табл. 1.1.

|

75

|

90

|

|

А4

|

ед.

|

табл. 1.1.

|

45

|

75

|

|

tтр/1000км

|

чел-ч./1000км

|

(2.11)

|

8,7

|

0,58

|

чел-ч.

|

(2.13)

|

1,74

|

0,12

|

|

К4(СР)

|

-

|

(2.12)

|

1

|

1,22

|

|

Cд-1

|

%

|

[5]

|

10

|

10

|

|

Cд-2

|

%

|

[5]

|

10

|

10

|

|

Cсо

|

%

|

[5]

|

30

|

30

|

.9 Расчет продолжительности простоя подвижного состава в ТО и ремонте

(2.14)

(2.14)

то и тр-это значение

продолжительности простоя состава в ТО и ремонте.то и трн - это нормативное

значение продолжительности простоя состава в ТО и ремонте.

(2.15)

(2.15)

Таблица 2.4

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

dто и трн

|

дн./1000км

|

[5]

|

0,5

|

0,5

|

|

К4(1),

|

-

|

[2]

|

0,7

|

0,7

|

|

К4(2),

|

-

|

[2]

|

1

|

1

|

|

К4(3),

|

-

|

[2]

|

1,2

|

1,3

|

|

К4(4),

|

-

|

[2]

|

1,3

|

1,4

|

|

А1

|

ед.

|

табл.1.1

|

50

|

40

|

|

А2

|

ед.

|

табл.1.1

|

65

|

80

|

|

А3

|

ед.

|

табл.1.1

|

75

|

90

|

|

А4

|

ед.

|

табл.1.1

|

45

|

75

|

|

К4(СР),

|

-

|

(2.15)

|

1

|

1,16

|

|

dто и тр

|

дн./1000км

|

(2.14)

|

0,5

|

0,58

|

.10 Определение коэффициента готовности автомобиля

(2.16)

(2.16)

крср - средневзвешенная

величина пробега автомобиля до капитального ремонта.- среднесуточный пробег

автомобиля.то и тр - это значение продолжительности простоя состава в ТО и

ремонте.

(2.17)

(2.17)

Акр

- количество автомобилей прошедших капитальный ремонт.

А

- списанное количество автомобилей.

Таблица

2.5

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

ат

|

-

|

(2.16)

|

0,9

|

0,87

|

|

dто и тр

|

дн./1000км

|

(2.14)

|

0,5

|

0,58

|

|

dкр

|

дн./1000км

|

[5]

|

22

|

22

|

|

Lcc

|

км.

|

табл.1.1

|

200

|

200

|

|

Lкрср

|

км.

|

(2.17)

|

358171

|

115789

|

|

Lкр

|

км.

|

(2.3)

|

375760

|

120000

|

|

Акр

|

ед.

|

табл.1.1

|

55

|

50

|

|

А

|

ед.

|

табл.1.1

|

235

|

285

|

.11 Определение коэффициента использования автомобиля

(2.18)

(2.18)

Дрг - продолжительность рабочих дней в году.

ат - коэффициент технологической готовности.

Кu - коэффициент учитывающий снижение использования технически исправного

по эксплутационным причинам (принимается в пределах 0,93…0,97).

Таблица

2.6

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

аu

|

-

|

(2.18)

|

0,85

|

0,69

|

|

Дрг

|

дн.

|

табл.1.1

|

365

|

305

|

|

ат

|

-

|

(2.16)

|

0,9

|

0,87

|

|

Кu

|

-

|

[5]

|

0,95

|

0,95

|

.12 Определение годового пробега автомобиля в АТП

(2.19)

(2.19)

А

- списанное количество автомобилей.сс - среднесуточный пробег автомобиля.

аu

- коэффициента использования автомобиля.

Таблица

2.7

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

∑ Lг

|

км.

|

(2.19)

|

14581750

|

14355450

|

|

А

|

ед.

|

табл.1.1

|

235

|

285

|

|

Lсс

|

км.

|

табл.1.1

|

200

|

200

|

|

аu

|

-

|

(2.18)

|

0,85

|

0,69

|

2.12 Определение годовой программы по техническому обслуживанию автомобилей

Количество ЕО в год:

(2.20)

(2.20)

∑ Lг - годового пробега автомобиля в АТП.- среднесуточный пробег

автомобиля.

Количество

УМР за год:

Для грузовых автомобилей и автопоездов

(2.21)

(2.21)

ЕОг

- количество ежедневных обслуживаний по подвижному составу в год.

ЕОг -

количество ежедневных обслуживаний по подвижному составу в год.

ЕОг -

количество ежедневных обслуживаний по подвижному составу в год.

Количество

ТО-2 за год:

(2.23)

(2.23)

∑Lr

- годового пробега автомобиля в АТП.- периодичность ТО-2.

Количество ТО-1 за год:

(2.24)

(2.24)

∑Lr - годового пробега автомобиля в АТП.- периодичность ТО-1.г -

количество ТО-1в год.

Количество общего диагностирования за год:

(2.25)

(2.25)

г

- Количество ТО-1в год.г - количество ТО-1в год.

Количество поэлементного диагностирования за год:

(2.26)

(2.26)

N2г

- количество ТО-1в год.

Количество СО в год:

(2.27)

(2.27)

А

- списанное количество автомобилей.

Таблица 2.8

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

∑Lr

|

км

|

(2.19)

|

14581750

|

14355450

|

|

Lcc

|

км

|

табл. 1.1

|

200

|

200

|

|

А

|

ед.

|

табл. 1.1

|

235

|

285

|

|

L1

|

км

|

(2.1)

|

3200

|

4000

|

|

L2

|

км

|

(2.2)

|

12800

|

16000

|

|

NЕОг

|

Количество обслуживаний в

год

|

(2.20)

|

72908

|

71777

|

|

Nумрг

|

|

(2.20)и(2.21)

|

58327

|

82544

|

|

N2Г

|

|

(2.23)

|

1139

|

897

|

|

N1Г

|

|

(2.24)

|

3418

|

2692

|

|

Nд-1г

|

|

(2.25)

|

4899

|

3858

|

|

Nд-2г

|

|

(2.26)

|

1367

|

1076

|

|

NСОГ

|

|

(2.27)

|

470

|

570

|

.14 Расчёт сменной программы.

(2.28)

(2.28)

Niсм

- годовая программа (ЕО, ТО-1, ТО-2,СО, Д-1, Д-2);

(2.29)ЕОсм

- количество ежедневных обслуживаний в год.см - количество ТО-2 в год.см -

количество ТО-1в год.д-1см - годовая трудоёмкость общего диагностирования.д-2см

- количество годовой поэлементной диагностики.

(2.29)ЕОсм

- количество ежедневных обслуживаний в год.см - количество ТО-2 в год.см -

количество ТО-1в год.д-1см - годовая трудоёмкость общего диагностирования.д-2см

- количество годовой поэлементной диагностики.

Дрг

- продолжительность рабочих дней в году.

Ссм-

число рабочих смен в сутки.

(2.30)

(2.30)

ЕОг

- количество ежедневных обслуживаний в год.

Дрг

- продолжительность рабочих дней в году.

Ссм-

число рабочих смен в сутки.

(2.31)

(2.31)

г

- количество ТО-1 в год

Дрг

- продолжительность рабочих дней в году.

Ссм

- число рабочих смен в сутки.

(2.32)

(2.32)

г

- количество ТО-2в год

Дрг

- продолжительность рабочих дней в году.

Ссм-

число рабочих смен в сутки.

(2.33)

(2.33)

Nд-1г - годовая трудоёмкость общего диагностирования

Дрг - продолжительность рабочих дней в году.

Ссм- число рабочих смен в сутки.

(2.34)

(2.34)

Дрг - продолжительность рабочих дней в году.

Ссм- число рабочих смен в сутки.

Таблица

2.9

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

Niсм

|

-

|

(2.28)

|

0,16

|

0,22

|

|

Niсм

|

-

|

(2.29)

|

115

|

132

|

|

Дрг

|

дн.

|

табл. 1.1

|

365

|

305

|

|

Ссм

|

-

|

[3]

|

2

|

2

|

|

NЕОг

|

Сменная производственная

программа ЕО,ТО-1,ТО-2, Д-1,Д-2.

|

(2.20)

|

72908

|

71777

|

|

N1г

|

|

(2.24)

|

3418

|

2692

|

|

N2г

|

|

(2.23)

|

1139

|

897

|

|

Nд-1г

|

|

(2.25)

|

4899

|

3858

|

|

Nд-2г

|

|

(2.26)

|

1367

|

1076

|

|

NЕОсм

|

|

(2.30)

|

100

|

118

|

|

N1см

|

|

(2.31)

|

4,7

|

4,4

|

|

N2см

|

|

(2.32)

|

1,7

|

1,5

|

|

Nд-1см

|

|

(2.33)

|

6,7

|

6,3

|

|

Nд-2см

|

|

(2.34)

|

1,9

|

1,8

|

.15 Определение общей годовой трудоемкости ТО и ТР подвижного состава АТП

(2.35)

(2.35)

ЕО-

нормативная трудоёмкость ежедневного обслуживания.умрг - количество УМР в год.

(2.36)

(2.36)

t1-

нормативная трудоёмкость ТО-1г - количество ТО-1в год.

Тспр(1)г

- трудоёмкость сопутствующего ремонта при проведении ТО-1.

(2.37)

(2.37)

Стр

- (0,15…0,20) регламентируемая доля сопутствующего ремонта при проведении ТО-1.

(2.38)

(2.38)

-

нормативная трудоёмкость ТО-2г - количество ТО-2в год.

Тспр(2)г

- трудоёмкость сопутствующего ремонта при проведении ТО-1.

(2.39)

(2.39)

Стр

- (0,15…0,20) регламентируемая доля сопутствующего ремонта при проведении ТО-2.

.16

Годовая трудоемкость общего и поэлементного диагностирования

(2.40)

(2.40)

д-1-

трудоёмкость диагностирования.д-1г - годовая трудоёмкость общего диагностирования.

(2.41)

(2.41)

д-2-

трудоёмкость поэлементного диагностирования.д-2г - количество годовой

поэлементной диагностики.

.17

Годовая трудоемкость сезонного обслуживания

(2.42)

(2.42)

со

- трудоёмкость СО.

А

- списанное количество автомобилей.

Таблица

2.10

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ-53

|

|

ТЕОг

|

чел-ч.

|

(2.35)

|

8166

|

28065

|

|

Т1г

|

чел-ч.

|

(2.36)

|

11075

|

4496

|

|

Т2г

|

чел-ч.

|

(2.38)

|

16860

|

6370

|

|

Тд-1г

|

чел-ч.

|

(2.40)

|

1568

|

656

|

|

Тд-2г

|

чел-ч.

|

(2.41)

|

2023

|

764

|

|

ТСОг

|

чел-ч.

|

(2.42)

|

1391

|

809

|

|

Тспгр(1)

|

чел-ч.

|

(2.37)

|

0,65

|

0,33

|

|

Тспгр(2)

|

чел-ч.

|

(2.39)

|

2,96

|

1,42

|

|

tЕО

|

чел-ч.

|

(2.4)

|

0,14

|

0,34

|

|

Nумрг

|

чел-ч.

|

(2.21) и (2.22)

|

58327

|

82544

|

|

t1

|

чел-ч.

|

(2.6)

|

3,24

|

1,67

|

|

N1г

|

обслуживаний

|

(2.24)

|

3418

|

2692

|

|

Стр

|

-

|

[3]

|

0,2

|

0,2

|

|

t2

|

чел-ч.

|

(2.7)

|

14,8

|

7,1

|

|

N2г

|

обслуживаний

|

(2.23)

|

1139

|

897

|

|

tд-1

|

чел-ч.

|

(2.9)

|

0,32

|

0,17

|

|

Nд-1г

|

обслуживаний

|

(2.25)

|

4899

|

3858

|

|

tд-2

|

чел-ч.

|

(2.10)

|

1,48

|

0,71

|

|

Nд-2г

|

обслуживаний

|

(2.26)

|

1367

|

1076

|

|

tсо

|

чел-ч.

|

(2.8)

|

2,96

|

1,42

|

|

А

|

ед.

|

табл. 1.1

|

235

|

285

|

|

|

|

|

|

|

.18 Годовая трудоемкость всех видов ТО

(2.43)

(2.43)

∑ Ттог - годовая трудоёмкость ТР по АТП.

ТЕОг - годовая трудоемкость ЕО.

Т1г - годовая трудоемкость ТО-1.

Т2г - годовая трудоемкость ТО-2.

ТСОг - годовая трудоемкость СО.

.19 Годовая трудоемкость ТР по кузовному участку

(2.44)

(2.44)

∑Lr

- годового пробега автомобиля в АТП.

tтр кузов. уч/1000км - удельной трудоемкости по кузовному участку.

tтр/1000км - удельная трудоёмкость ТР.

Таблица 2.11

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ -53

|

|

∑ Ттог

|

чел-ч.

|

(2.43)

|

37492

|

39740

|

|

ТЕОг

|

чел-ч.

|

(2.35)

|

8166

|

28065

|

|

Т1г

|

чел-ч.

|

(2.36)

|

11075

|

4496

|

|

Т2г

|

чел-ч.

|

(2.38)

|

16860

|

6370

|

|

ТСОг

|

чел-ч.

|

(2.42)

|

1391

|

809

|

|

∑Lr

|

км.

|

(2.19)

|

14581750

|

14355450

|

|

tтр агр-мех уч/1000км

|

чел-ч./1000км

|

(2.11)

|

1,74

|

0,12

|

|

Ттр/1000кмг

|

чел-ч./1000км

|

(2.44)

|

25372

|

1723

|

.20 Годовая трудоёмкость ТР за вычетом трудоемкости работ сопутствующего

ремонта, выполняемых в зонахТО-1 и ТО-2

(2.45)

(2.45)

Ттр/1000кмг - годовая трудоёмкость

Тспгр(1) - трудоёмкость сопутствующего ремонта при проведении ТО-1

Тспгр(2) - трудоёмкость сопутствующего ремонта при проведении ТО-2

Таблица 2.12

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

|

МАЗ 5335

|

ГАЗ -53

|

|

|

Ттр/1000кмг'

|

чел-ч./1000км

|

(2.45)

|

25368

|

1721

|

|

Ттр/1000кмг

|

чел-ч./1000км

|

(2.44)

|

25372

|

1723

|

|

Тспгр(1)

|

чел-ч.

|

(2.37)

|

0,65

|

0,33

|

|

Тспгр(2)

|

чел-ч.

|

(2.39)

|

2,96

|

1,42

|

|

|

|

|

|

|

|

.21 Годовая трудоёмкость по зонам ТР и ремонтным цехам (участкам)

(2.46)

(2.46)

Ттр/1000кмг'

- годовая трудоёмкость постовых работ ТР.

Стр

- доля постовых или цеховых работ в процентах от общего объёма постовых работ

ТР.

Таблица 2.13

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

|

МАЗ 5335

|

ГАЗ -53

|

|

|

Ттргпост(цех)

|

чел-ч./1000км

|

(2.45)

|

2030

|

138

|

|

Ттрг'

|

чел-ч./1000км

|

(2.44)

|

25368

|

1721

|

|

Стр

|

%

|

[3]

|

8

|

8

|

|

|

|

|

|

|

|

.22 Общий объём работ по ТО и ТР подвижного состава АТП

(2.47)

(2.47)

∑Тто

- годовая трудоёмкость ТР по АТП.

Таблица

2.14

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

|

МАЗ 5335

|

ГАЗ -53

|

|

|

Тто и трг

|

чел-ч.

|

(2.47)

|

62860

|

41461

|

|

∑Ттог

|

чел-ч.

|

(2.43)

|

37492

|

39740

|

|

Ттрг'

|

чел-ч.

|

(2.45)

|

25368

|

1721

|

|

|

|

|

|

|

|

2.23 Общая трудоемкость ТО и ТР для

двух типов машин

(2.48)

(2.48)

Таблица 2.15

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

|

МАЗ 5335

|

ГАЗ -53

|

|

|

Тто и трг

|

чел-ч.

|

(2.47)

|

62860

|

41461

|

|

Тто и тргобщ

|

чел-ч.

|

(2.48)

|

104321

|

|

|

|

|

|

|

|

.24 Расчёт численности рабочих на АТП

Таблица 2.16

|

№

|

Показатели

|

40-часовая рабочая неделя.

5дн. х 8 час.

|

36-часовая рабочая неделя.

5дн. х 7.2 час.

|

|

1

|

Календарное время , дн

|

365

|

365

|

|

2

|

Праздничные дни

|

12

|

12

|

|

3

|

Выходные дни

|

105

|

105

|

|

4

|

Максимальный фонд, дн, часы

|

248 х 8 = 1984

|

248 х 7,2=1786

|

|

5

|

Максимальный фонд с учётом

праздничных сокращений 4 дня

|

1980

|

1782

|

|

6

|

Очередные отпуска, дн, часы

|

24 х 8 = 192

|

28 х 7,2 = 259

|

|

7

|

Плановые невыходы, час

|

17,6

|

17,6

|

|

Итого:

|

1770,4

|

1505

|

(2.49)

(2.49)

(2.50)

(2.50)

Рш

- штатное число производственных работ.

РЯ

- количество явочных, технологически необходимых рабочих или количество рабочих

мест.

Тi

- годовая трудоёмкость соответствующей зоны ТО, ТР, цеха, отдельного

специального поста или линии диагностирования.

Фрм

- годовой производственный фонд времени рабочего места (номинальный).

Фрв

- годовой производственный фонд рабочего времени штатного рабочего, т.е. с

учётом отпуска и невыхода на работу по уважительным причинам.

(2.51)

(2.51)

Тто

и тргобщ - общий объём работ по ТО и ТР подвижного состава АТП.

Ря(ГАТП)

- количество явочных, технологически необходимых рабочих или количество рабочих

мест.

(2.52)

(2.52)

Тто

и тргобщ - общий объём работ по ТО и ТР подвижного состава АТП.

Рш(ГАТП)

- штатное число производственных работ.

Таблица

2.17

|

Параметр

|

Единица измерения

|

Источник

|

Марка (модель) подв. сост.

|

|

|

|

МАЗ 5335

|

ГАЗ -53

|

|

Тто и тргобщ

|

чел-ч.

|

(2.48)

|

104321

|

|

Фрм

|

час.

|

табл. 2.16

|

1980

|

|

Фрв

|

час.

|

табл. 2.16

|

1770,4

|

|

Ря(ГАТП)

|

чел.

|

(2.51)

|

53

|

|

Рш(ГАТП)

|

чел.

|

(2.52)

|

59

|

|

|

|

|

|

|

2.25 Расчёт общей трудоёмкости

(2.53)

(2.53)

Ттр/1000кмг - годовая трудоёмкость

.26

Общая трудоёмкость постовых работ

(2.54)

(2.54)

Ттргпост(цех) - годовая трудоёмкость по зонам ТР и ремонтным цехам

(участкам).

.27

Всего трудоёмкости кузовного участка

(2.55)

(2.55)

Ттр.кузовн.уч.мазиваз

- общая трудоемкость.

Тобщ.пост.мазиваз

- общая трудоемкость постовых работ.

.28

Расчёт численности рабочих на объекте проектирования

(2.56)

(2.56)

Ттр.кузовн..(уч) - годовая трудоёмкость по зонам ТР и ремонтным цехам.

Ря(уч) - число явочных, технологически необходимых рабочих на кузовном

участке.

(2.57)

(2.57)

Ттр.кузовн..(уч)

- годовая трудоёмкость по зонам ТР и ремонтным цехам.

Рш(уч)

- число штатных производственных рабочих на кузовном участке.

Таблица

2.19

Расчётные

показатели по объекту проектирования

|

Наименование показателя

|

Условное обозначение

|

Единица измерения

|

Величина показателей

|

|

|

|

Расчётная

|

Принятая

|

|

1. Общая годовая

трудоёмкость работ в зоне ТО

|

3749237492 3749237492

|

|

|

|

|

|

3974039740 3974039740

|

|

|

|

2.Общая годовая

трудоёмкость в зоне ТР

|

2537225372 2537225372

|

|

|

|

|

17231723 17231723

|

|

|

|

|

2. Годовая трудоёмкость по

объекту проектирования

|

В зонах ТО

|

81668166 81668166

|

|

|

|

|

|

2806528065 2806528065

|

|

|

|

|

|

1107511075 1107511075

|

|

|

|

|

|

44964496 44964496

|

|

|

|

|

|

1686016860 1686016860

|

|

|

|

|

|

63706370 63706370

|

|

|

|

|

|

15681568 15681568

|

|

|

|

|

|

656656 656656

|

|

|

|

|

|

20232023 20232023

|

|

|

|

|

|

764764 764764

|

|

|

|

|

|

13911391 13911391

|

|

|

|

|

|

809809 809809

|

|

|

|

|

На постах ТР

|

20302030 20302030

|

|

|

|

|

|

138138 138138

|

|

|

|

|

4.Расчёт численности

рабочих на ГАТП

|

Явочная

|

5353 5353

|

|

|

|

|

Штатная

|

5959 5959

|

|

|

|

|

5.Количество

производственных рабочих по объекту проектирования

|

Явочная

|

1515 1515

|

|

|

|

|

Штатная

|

1717 1717

|

|

|

|

3.

Организационный раздел

Организация производства ТО и ТР предусматривает решение двух вопросов:

R как организовать работу имеющимися

ремонтными рабочими;

R как управлять этим производством.

Рассматривая вопросы организационного раздела, необходимо

решить следующие задачи:

R выбрать метод организации

производства ТО и ТР в АТП;

R выбрать метод организации

технологического процесса на объекте проектирования;

R определить схему технологического

процесса на объекте проектирования;

R выбрать режим работы производственных

подразделений и согласовать их работу с работой автомобилей на линии;

R распределить исполнителей по

специальностям и квалификации;

R подобрать технологическое

оборудование и оснастку, рассчитать производственную площадь объекта

проектирования и разместить на ней подобранные оборудование и оснастку;

R составить планировку объекта

проектирования;

R проанализировать уровень механизации

на объекте проектирования по проекту и до внедрения рекомендаций, определенных

в курсовом проекте.

.1 Выбор метода организации производства

ТО и ТР на АТП

Наибольшее распространение в настоящее время получили три

метода организации производства ТО и ремонта подвижного состава: метод

специализированных бригад, метод комплексных бригад и агрегатно-участковый

метод. Кратко проанализируем эти методы.

Метод специализированных бригад предусматривает формирование

производственных подразделений по признаку их технологической специализации по

видам технических воздействий.

Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2,

диагностирование, ТР, ремонт агрегатов) способствует повышению производительности

труда рабочих за счет применения прогрессивных технологических процессов и

механизации, повышения навыков и специализации исполнителей на выполнение

закрепленной за ними ограниченной номенклатуры технологических операций.

При таком методе организации работ обеспечивается

технологическая однородность каждого участка, (зоны) создаются предпосылки к

эффектив-ному оперативному управлению

производством, за счет маневра людьми, запчастями, технологическим

оборудованием и инструментом, упрощается учет и контроль над выполнением тех

или иных видов технического воздействия.

Однако отрицательной стороной данного метода является

недостаточ-ная персональная

ответственность исполнителей за выполненные работы. Эффективность данного метода

повышается при централизованном управле-нии производством и применении специальных систем управления качеством ТО

и ремонта.

Метод комплексных бригад предусматривает формирование

производственных подразделений по признаку их предметной специализа-ции, т. е. закрепления за бригадой

определенной группы автомобилей (например, автомобилей одной колонны,

автомобилей одной модели, прице-пов и

полуприцепов) по которым бригада проводит работы ТО-1, ТО-2 и ТР. Централизованно же выполняются ЕО,

диагностирование и ремонт агрегатов.

Комплексные бригады укомплектовываются исполнителями

различных специальностей (автослесарями, слесарями-регулировщиками,

электриками, смазчиками), необходимыми для выполнения закрепленных за бригадой

работ.

Каждая бригада, как правило, имеет закрепленные за ней

рабочие места, посты для ТО и ремонта, свое технологическое оборудование и

инструменты, запас оборотных агрегатов и запасных частей, что приводит к

распылению материальных средств АТП, усложняет руководство производ-ством ТО и ремонта автомобилей. При этом методе сохраняется обезличка

ответственности за качество работ по ТО и ремонту.

Более того, между бригадами могут возникать трения из-за

очереднос-ти проведения работ ЕО,

диагностирования, использования общего оборудо-вания (кран-балки, подъемника, специализированного

инструмента). Могут возникать ситуации,

когда рабочие одной бригады перегружены, а другой недогружены, но бригады не

заинтересованы во взаимопомощи. Важным положительным качеством этого метода является бригадная

ответственность за качество проводимых работ по ТО и ремонту.

Сущность агрегатно-участкового метода заключается в том, что

все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками,

ответственными за выполнение всех работ ТО и ремонта одного или нескольких

агрегатов (узлов, механизмов и систем) по всем автомобилям АТП.

Моральная и материальная ответственность за качество ТО и

ремон-та закрепленных за участком

агрегатов, узлов и систем становится конкрет-ной. Работы, закрепленные за

основными производственными участками, выполняются входящими в состав их бригад

исполнителями как на постах ТО и ремонта, так и в соответствующих цехах и

участках. Недостатком этого метода

является децентрализация производства, затрудняющая оперативное управление им.

Кроме того, возможны трения между отдельными участками из-за очередности выполнения работ, что

приводит к скоплению рабочих на одних автомобилях и излишнего простоя других

автомобилей, требующих обслуживания и ремонта.

Распределение автомобилей, поступающих на ТО и ремонт, по

производственным участкам не позволяет планировать время окончания ремонта по

всему автомобилю.

Таким образом, наиболее прогрессивными методами организации

производства ТО и ТР на АТП являються методы, основанные

на бригадной организации труда исполнителей, специализирующихся либо по предмет-ному, либо по технологическому

признаку.

В первом случае каждая из бригад выполняет ТО и ТР

определенных агрегатов или систем автомобиля (бригада ТО и ТР двигателей,

бригада ТО и ТР сцепления, коробки передач карданной и главной передач и т. п.), во втором случае каждая из

бригад выполняет соответствующий вид техничес-кого воздействия (бригада УМР, бригада ТО-1 и т. п.) при этом для удобства управления

целесообразно отдельные бригады объединять в комплексы.

Независимо от количества автомобилей в АТП предпочтение следует отдавать

централизованному варианту управления производством.

Система централизации управления производством (ЦУП)

предусматривает соблюдение следующих принципов:

. Четкое распределение административных и оперативных функций

между руководящим персоналом и сосредоточение функций оперативного управления в

едином центре или отделе управления производством (ЦУП или ОУП).

Основные задачи ЦУП - сбор и обработка информации о состоянии

производственных ресурсов и объема работ, подлежащих выполнению, а также

планирование и контроль за деятельностью производственных подразделений на

основе анализа имеющейся информации. ЦУП состоит из двух подразделений - отдела оперативного управления (ООУ)

и отдела обработки и анализа информации (ООАИ).

. Организация производства ТО и ремонта подвижного состава

основывается на технологическом принципе формирования производствен-ных подразделений. При этом каждый

вид технического воздействия выполняется специализированной бригадой или

участком (бригады ЕО, ТО-1, ТО-2, ТР и пр.).

. Производственные подразделения (бригады, участки),

выполняющие технологически однородные работы, в целях удобства управления ими

объединяются в производственные комплексы.

ИТС АТП может включать следующие

производственные комплексы:

R Комплексный участок (ТОД), производящий диагностику

технического состояния подвижного состава, техническое обслуживание,

регламент-ные работы и сопутствующие ремонты;

R Комплексный участок (ТР), производящий работы по текущему

ремонту;

R Комплексный участок (РУ), производящий ремонт агрегатов и

узлов, деталей, снятых с автомобилей, и изготовление новых деталей;

R Комплексный участок (ПП), обеспечивающий подготовку

производства ТО и ремонта.

Ряд работ практически может выполняться непосредственно на

авто-мобиле и в цехах

(электротехнические, жестяницкие, сварочные, малярные и др.). отнесение этих

подразделений к ТР или РУ обычно производится с уче-том преобладающего (по трудоёмкости) вида работ, а также с учетом

организационных соображений применительно к конкретным условиям АТП.

. Подготовка производства, т.е. комплектование оборотного

фонда запасных частей и материалов, хранение и регулирование запасов, доставка

агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного

фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах

ТО, ремонта и ожидания - осуществляется централизо-ванно комплексом подготовки

производства.

На комплекс

подготовки производства возложено

выполнение следующих работ:

R Комплектование оборотного фонда агрегатов, узлов, приборов и

деталей;

R Организация работы промежуточного склада по обеспечению

хранения оборотного фонда и поддержания нормативного фонда исправных агрегатов,

узлов и деталей;

R Подбор запасных частей и доставка их на рабочие места;

R Транспортировка снятых для ремонта агрегатов, узлов и

деталей;

R Организация мойки всех агрегатов, узлов и деталей, снятых с

автомобилей;

R Комплектование узлов и деталей для проведения ТО - 2 на

основании заранее выявленных при диагностирование неисправностей и т. д.

5. В системе ЦУП используются средства связи, автоматики,

телемеха-ники и вычислительной

техники.

Позволяет обеспечить сбор и концентрацию в ЦУПе всесторонней информации о

ходе производства ТО и ремонта автомобилей, занятости технологических постов,

наличие материальных и трудовых ресурсов, что даёт возможность работникам ЦУПа

принимать обоснованные решения по очерёдности постановки автомобилей на

технологическое воздействие и т.д.

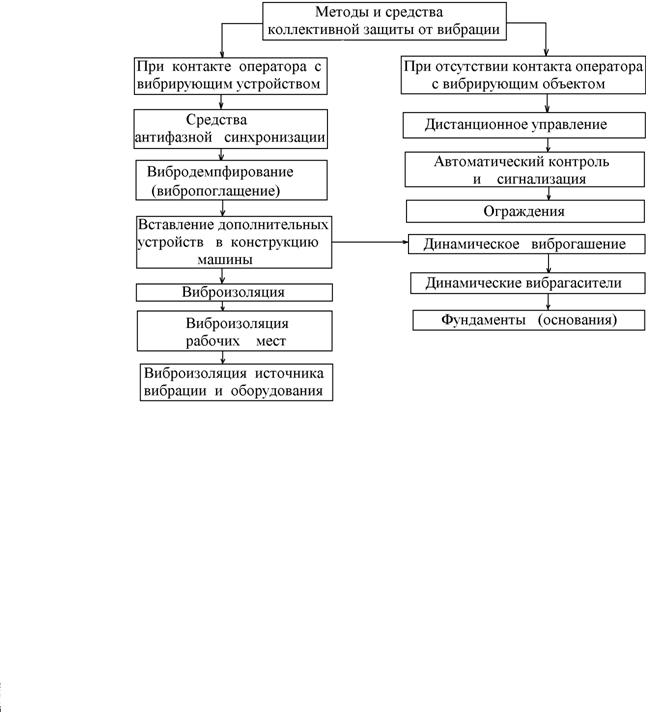

Схема централизованного управления производством при методе

технологических комплексов показана на рис. 1

Схема управления проектируемым участком показана на рис. 2

.2 Выбор метода организации

технологического процесса на объекте проектирования

В проектах по техническому обслуживанию выбор метода

организации технологического процесса должен определяться по сменной программе

соответствующего вида ТО. В зависимости от её величины может быть принят метод

универсальных постов или метод специализированных постов.

Метод универсальных постов для организации технического

обслуживания принимается для АТП с

малой сменной программой по ТО,

в которых эксплуатируется разнотипный подвижной состав.

Метод специализированных постов принимается в средних и круп-ных АТП, в которых эксплуатируется подвижной состав. По

рекомендациям НИИАТ техническое обслуживание целесообразно организовать на

специализированных постах поточным методом, если сменная программа составляет

не менее: для ЕО > 50, для ТО - 1 > 12, а для ТО - 2 > 6 обслуживаний

однотипных автомобилей.

В противном случае должен быть применён либо метод тупиковых

специализированных постов, либо метод универсальных постов.

При выборе метода следует иметь в виду, что наиболее

прогрессивным является поточный метод, т. к. он обеспечивает повышение производитель-ности труда вследствие специализации

постов, рабочих мест и исполнителей, создаёт возможность для более широкой

механизации работ, способствует повышению трудовой и технологической

дисциплины, обеспечивает непрерывность и ритмичность производства, снижает

себестоимость и повышает качество обслуживания, способствует улучшению условий

труда и сохранению производственных площадей.

В проектах по зоне текущего ремонта технологический процесс

может быть организован метод универсальных или специализированных постов.

Метод универсальных постов ТР является в настоящее время

наиболее распространённым для большинства АТП.

Метод специализированных постов находит всё большее

распростра-нение в АТП, т.к. позволяет максимально

механизировать трудоёмкие процессы ремонта, снизить потребность в однотипном

оборудовании, улуч-шить условия труда,

использовать менее квалифицированных исполнителей, повысить качество ремонта и

производительность труда.

Схема технологического процесса на объекте проектирования показана на

рис. 3

Рис. 1. Схема центрального управления производством

Рис.2. Схема управления кузовным участком

3.3 Схема технологического процесса на обекте проектирования

Рис. 3. Схема технологического процесса ремонта на кузовном участке

3.4 Выбор режима работы производственных подразделений

Работа производственных подразделений, занятых в АТП техническим

обслуживанием, диагностикой и текущим ремонтом, должна быть согласована с

режимом работы автомобилей на линии. При назначении их режима работы следует

исходить из требования выполнять большие объёмы работ по ТО и ремонту в

межсменное время.

Количество рабочих дней в году: 365дней.

Сменность работы: 2 смены.

Время начала и окончания работы: с 600 до 2030 часов;

Совмещённый график работы автомобилей на линии и производственных

подразделений

.5 Распределение исполнителей по

специалольностям и квалификации

Таблица № 3.3

Распределение исполнителей на агрегатно-кузовном участке по

специальностям

|

Виды работ

|

Распределение

трудоёмкости, %

|

Количество

исполнителей

|

|

|

расчётное

|

принятое

|

|

Разборочные

|

100

|

14,5

|

15

|

|

Диагностические

|

|

|

|

|

Сборочные

|

|

|

|

|

Регулировочные

|

|

|

|

Таким образом, на агрегатно-кузовном участке работы выполняют 15 исполнителя, которые выполняют весь цикл ремонта и диагностики,

так как количество явочных, технологически необходимых рабочих или количество

рабочих мест получилось 15.

3.6 Подбор технологического

оборудования

Подбор технологического оборудования, технологической и

организационной оснастки для кузовного

участка производим с учетом рекомендаций типовых проектов рабочих мест и табеля

гаражного технологического оборудования.

Таблица №3.4

Технологическое оборудование (организационная оснастка)

|

Наименование

|

Тип или модель

|

Габаритные размеры,

мм.

|

Кол - во

|

Площадь, м2

|

|

1

|

2

|

3

|

4

|

5

|

|

Трансформатор сварочный

|

ТД-300

|

600X450

|

2

|

0,54

|

|

Подъемник двух плунжерный

электро-гидравлический для легковых автомобилей

|

П 112

|

6650 Х 1500

|

1

|

9,97

|

|

Ножницы ручные рычажные

|

Проектный

|

600X300

|

1

|

0,18

|

|

Станок настольный

сверлильный

|

Р 175

|

980х710х390

|

1

|

0,27

|

|

Пресс реечный ручной

|

Проектный

|

710х390х980

|

1

|

0,27

|

|

Зиг-машина

|

И2712

|

2000X900

|

1

|

1,8

|

|

Станок точильный

шлифовальный на 2-ва круга

|

332Б

|

900X900

|

1

|

0,81

|

|

Экран металлический

|

-

|

3000X300

|

2

|

1,8

|

|

Стол для электро-сварочных

работ

|

-

|

1200X600

|

1

|

0,72

|

|

Стеллаж для деталей

|

ОРГ - 1468 -05 -230 А

|

1500X400

|

7

|

4,2

|

|

Слесарные верстаки

|

СД - 3701 - 04

|

1250 Х 800

|

3

|

3

|

|

Подставка под оборудование

|

-

|

2

|

1,44

|

|

Стол для газосвароч-ных

работ

|

-

|

1200X600

|

1

|

0,72

|

|

Занавес брезентовый

|

-

|

-

|

1

|

-

|

|

Всего

|

25,72

|

Таблица № 3.5

Технологическая оснастка

|

Наименование

|

Модель или ГОСТ

|

Количество

|

|

Шаберы разные

|

---

|

6

|

|

Комплект инструментов

слесаря

|

---

|

5

|

|

Электрогайковёрты

|

ГМП - 14

|

2

|

|

Набор инструмента для

удаления вмятин

|

---

|

5

|

|

Приспособление для правки

деформационного участка

|

---

|

6

|

|

Щётки металлические

|

---

|

3

|

|

Щётки волосяные

|

---

|

7

|

|

Большой набор гаечных

ключей

|

ПИМ - 1514

|

3

|

|

Набор щупов

|

---

|

2

|

|

Комплект оправок для

выполнения работ

|

-

|

1

|

3.7 Расчёт производственной площади объекта проектирования

В проектах по ремонтным цехам (участкам) производственная площадь

рассчитывается по формуле:

(3.1)

(3.1)

кn = 5 - коэффициент плотности

расстановки оборудования.

f об =

25,72 - площадь горизонтальной проекции технологического оборудования и

организационной оснастки, м2.

Окончательно принимаю площадь агрегатно-кузовного участка равной:

Fцех=

144 м2 , 12 х 12 м2

Отступление от расчётной площади при проектировании или реконструкции

любого производственного помещения допускается в пределах ± 20 % для помещения

с площадью до 100 м2 и ± 10 % для помещений с площадью свыше 100 м2

4. Технологическая карта

Технологический процесс ТО, диагностики или ТР представляет собой

совокупность операций по соответствующим воздействиям, которые выполняются в

определенной последовательности с помощью различного инструмента,

приспособлений и других средств механизации с соблюдением технических

требований (технических условий).

Технологический процесс ТО и диагностики оформляется в виде

операционно-технологической или постовой технологической карты.

Операционно-технологическая карта отражает последовательность операций

видов ТО (диагностики) или отдельных видов работ по этим воздействиям по

агрегату или системе автомобиля.

Постовая технологическая карта отражает последовательность операций ТО

(диагностики) по агрегатам (агрегату) или системам (системе), которые

выполняются на одном из постов ТО (диагностики).

Маршрутная карта отражает последовательность операций по ремонту агрегата

или механизма автомобиля в одном из подразделений ТР.

В соответствии с маршрутной картой разработан процесс и занесён в

маршрутную карту. смотрите приложение (А)

5.

Распределение уровня механизации производственных процессов в подразделениях ТО

и ТР АТП

.1 Расчёт степени охвата рабочих механизированным трудом

Общая степень охвата рабочих механизированным трудом в подразделении ТО

(ТР) определяется по формуле:

(5.1)

(5.1)

где:

См= 22,2 % - степень охвата рабочих механизированным трудом, %.

Смр= 37,2 % - степень охвата рабочих механизировано-ручным трудом, %.

,% (5.2)

,% (5.2)

где:

Рм - количество рабочих, выполняющих работу механизированным трудом.

Рмр - количество рабочих, выполняющих работу механизировано-ручным

трудом.

Рр - количество рабочих, выполняющих работу вручную.

Степень охвата рабочих механизировано-ручным трудом определяется по

формуле:

,% (5.3)

,% (5.3)

где:

Рм - количество рабочих, выполняющих работу механизированным трудом.

Рмр - количество рабочих, выполняющих работу механизировано-ручным

трудом.

Рр - количество рабочих, выполняющих работу вручную.

.2 Расчёт уровня механизированного труда в общих трудозатратах

Общий уровень механизированного труда в общих трудозатратах в

подразделении ТО (ТР) определяется по формуле:

(5.4)

(5.4)

где:

Умр

= 6,0 %- уровень механизировано-ручного труда в общих трудозатратах.

Умт

= 12,7 %- уровень механизированного труда в общих трудозатратах, %.

(5.5)

(5.5)

где:

РМ1, РМ2,… РМn - количество

рабочих, выполняющих работу механизирован-ным способом на соответствующем

оборудовании;

К1, К2 , Кn, - коэффициент

механизации оборудования, используемого соответствующими рабочими.

(5.6)

(5.6)

где:

РМР1, РМР2,… РМРn -

количество рабочих, выполняющих работу механизи-рованно-ручным способом

соответствующим инструментом.

И1, И2 , Иn, - коэффициенты

простейшей механизации инструмента

6. Охрана

труда и окружающей среды

.1 Общая

характеристика организации работы по охране труда

Охрана труда - это система мероприятий по предотвращению несчастных

случаев на производстве, которая включает в себя вопросы трудового

законодательства, требования техники безопасности, требования промышленной

санатории и личной гигиены труда.

Задачи охраны труда - охрана здоровья трудящихся, обеспечение безопасных

условий труда, ликвидация производственного травматизм и профессиональных

заболеваний.

Под опасными и вредными производственными факторами понимают совокупность

таких условий труда на рабочем месте, которые могут оказать отрицательное

воздействие на организм человека. В результате воздействия этих факторов может

происходить ухудшение здоровья работающего, а также может наблюдаться

возникновение различных профессиональных заболеваний.

На участке также используется различное электрооборудование, поэтому при

нарушении правил его эксплуатации возникает большая опасность возникновения

пожара или взрыва. Также существует опасность поражения работающих

электрическим током при нарушении правил электробезопасности. Важнейшим

элементом защиты работающих от воздействия опасных и вредных факторов является

соблюдение правил техники безопасности.

Одной из основных обязанностей работников министерства, ведомств,

управлений и автотранспортных предприятий является строжайшее соблюде-ние

требований по охране труда.

В нашей стране охрана труда представляет собой систему законодательных

актов и соответствующих им социально-экономических, технических, гигиенических

и организационных мероприятий, обеспечиваю-щих безопасность, сохранение

здоровья и работоспособность человека в процессе труда.

На предприятии, где охрана труда работающих должно уделяться постоянное

внимание, отношение инженерно-технических и руководящих работников к

осуществлению мероприятий по улучшению условий труда в производственных

условиях должно служить критерием их гражданской зрелости и профессиональной

подготовленности.

Охрана труда является также немаловажным экономическим фактором,

улучшения условий влияет производительность труда и качество выпускае-мой

продукции, уменьшение числа аварий, снижение текучести кадров, травматизма и

профзаболеваний, а также связанных с этим экономических потерь.

Важным фактором в деле совершенствования охраны труда на предприятии

является обеспечение работников предприятия необходимой нормативно-справочной

литературой.

За несоблюдение требований или нарушения законодательства и правил по

охране труда, невыполнение обязательств по коллективному договору и предписаний

органов надзора эти работники могут быть привле-чены к дисциплинарной,

административной, материальной и уголовной ответственности.

Рабочие и служащие обязаны соблюдать инструкции по охране труда,

устанавливающие правила выполнения работ и проведения в производствен-ных

помещениях и на территории предприятия.

Лица, виновные в нарушении законодательства об охране труда, несут

ответственность в порядке, установленном законодательством Российской

Федерации.

Управление охраной труда осуществляется:

<на АТП в целом - руководитель предприятия (работодатель);

< на производственном участке, в службах и отделах - их

руководители (мастер, бригада).

При приёме на работу для каждого работника проводится инструктаж.

Инструктажи по характеру и времени проведения подразделяют на следующие

виды: вводный, первичный на рабочем месте, повторный, внеплановый и целевой.

Вводный инструктаж проводит работник (инженер) по охране труда или

работник, назначенный для этой цели из числа специалистов организации, со всеми

вновь принимаемыми на работу, независимо от их образования, стажа работы по

данной профессии или в должности, а также с командированными, учащимися,

студентами, прибывшими на производственное обучение или практику.

Вводный инструктаж проводится в кабинете охраны труда с использова-нием

современных технических средств обучения и пропаганды, а также нагляд-ных пособий

(плакатов, натурных экспонатов, макетов, моделей, кинофильмов, диафильмов,

диапозитивов). Вводный инструктаж проводится по программе, разработанной с

расчетом требований государственных стандартов, правил, норм и инструкций по

охране труда, а также всех особенностей производства, утвержденной

руководителем организации и соответствующим выборным профсоюзным органом.

Проведение вводного инструктажа фиксируется в специальном журнале.

Первичный инструктаж на рабочем месте проводят со всеми вновь принятыми в

организацию работниками, переводимыми из одного подразделе-ния в другое,

командированными, учащимися, студентами, прибывшими на производственное

обучение или на практику, с работниками, выполняющими новую для них работу, а

также работниками, выполняющими строительно-монтажные работы на территории

организации.

Первичный инструктаж на рабочем месте проводят индивидуально с каждым

работником с практическим показом безопасных приемов и методов труда в

соответствии с инструкциями по охране труда, разработанными для отдельных

профессий и видов работ с учетом требований стандартов.

Первичный инструктаж на рабочем месте не проводится с работниками, не

связанными с обслуживанием, испытанием, наладкой, ремонтом подвижного состава и

оборудования, использованием инструмента, хранением сырья и материалов. Список

профессий работников, освобожденных от первичного инструктажа на рабочем месте,

утверждает руководитель организации по согласованию с профсоюзным органом или

иным уполномоченным работниками представительным органом.

Каждый работник, имеющий профессию, после первичного инструктажа на

рабочем месте для усвоения навыков безопасных приемов работы прикрепляется на

2-5 смен (в зависимости от характера и сложности профессии) к

бригадиру-наставнику или опытному работнику, под руководством которого он

выполняет работы. После этого руководитель участка, убедившись в усвоении вновь

поступившим работником безопасных приемов работы, оформляет допуск к

самостоятельной работе.

Повторный инструктаж проводится в целях закрепления знаний безопасных

методов и приемов труда по программе первичного инструктажа на рабочем месте.

В связи с отнесением автотранспорта к средствам повышенной опасности

повторный инструктаж проходят все работники, независимо от их квалифика-ции,

образования и стажа работы, не реже 1 раза в 3 месяца, за исключением

работников, указанных в первичном инструктаже настоящих Правил.

Внеплановый инструктаж проводится в следующих случаях:

R при изменении правил по охране труда;

R при изменении технологического процесса, замене или

модернизации оборудования, приспособлений, инструментов, исходного сырья,

материалов и других факторов, влияющих на безопасность труда;

R при нарушении работником требований безопасности труда,

которое может привести или привело к травме, аварии, взрыву или пожару,

отравлению;

при перерывах в работе:

R на 30 календарных дней и более - для работ, к которым

предъявляются дополнительные (повышенные) требования безопасности труда;

R 60 дней и более - для остальных работ.

Объем и содержание инструктажа определяется в каждом конкретном случае в

зависимости от причин и обстоятельств, вызвавших необходимость его проведения.

Целевой инструктаж проводится при выполнении: разовых работ, не связанных

с прямыми обязанностями по специальности (погрузке, разгрузке, уборке

территории и т.п.); ликвидации последствий аварий, стихийных бедствий и

катастроф; производстве работ, на которые оформляется наряд-допуск, разрешение

и другие документы; проведении экскурсий в организации; организации массовых

мероприятий с учащимися.

Проведение целевого инструктажа фиксируется в наряде-допуске на

производство работ и в журнале регистрации инструктажа на рабочем месте.

Все лица, впервые поступающие на работу или меняющие профессию, перед

допуском к самостоятельной работе должны пройти обучение по безопасности труда

в процессе их профессионально-технической подготовки с последующей сдачей

экзаменов.

Работники, имеющие профессию и документы о прохождении соответст-вующего

обучения, допускаются к самостоятельной работе без предварительного обучения

после прохождения вводного и первичного инструктажей.

Знания по безопасности труда работники должны получать также при

повышении квалификации или обучении вторым профессиям по специальным

программам. Вопросы безопасности труда должны входить в эту программу.

Применительно к данному заданию не отходить от правил по охране труда на

автомобильном транспорте, утвержденных Министерством Транспорта РФ 12 декабря

1995 года Приказом № 106, а также придерживаться требований к производственным,

технологическим процес-сам по ТО и ремонту автомобилей.

Первичный на рабочем месте, повторный и внеплановый инструктажи проводит

непосредственный руководитель работ, причем повторный и внеплановый -

индивидуально или с группой работников одной профессии.

Проведение первичного, повторного и внепланового инструктажей

регистри-руется в специальном журнале с обязательной подписью инструктируемого

и инструктирующего, в журнале указывается и разрешение на допуск к работе.

При регистрации внепланового инструктажа должна также указываться

причина, вызвавшая его проведение. Журнал хранится у непосредственного

руководителя работ. По окончании журнала он сдается в службу охраны труда и

заводится новый. Журналы регистрации инструктажей на рабочем месте должны быть

пронумерованы, прошнурованы, скреплены печатью и, выдаваться руководителям

подразделений под расписку.

.2 Основные производственны вредности

Наиболее вероятные вредные производственные вещества и их

предельно-допустимые концентрации (ПДК) по ГОСТ12.1.005-76.

Окись хрома-1 мг/м3;

Окислы углерода-6 мг/м3;

Окись азота-5 мг/м3;

Пыль-6 мг/м3.

Необходимы естественная и вытяжная вентиляция и индивидуальные средства

защиты.

Вентиляцию рабочих мест следует оборудовать с таким расчётом, чтобы

обеспечивалось удаление 1200 - 2000 м3 / час загрязнённого воздуха на 1 кг

расходуемых электродов.

Средства защиты должны применяться в тех случаях, когда безопасность

работ не может быть обеспечена конструкцией оборудования, организацией

производственных процессов, архитектурно- планировочными решениями и средствами

коллективной защиты, а также, если не обеспечивается гигиена труда.

Работодатель обязан своевременно и бесплатно за счет своих средств

обеспечивать работников специальной одеждой, специальной обувью и другими

средствами индивидуальной защиты (СИЗ), которые должны иметь сертификаты

соответствия. Спецодежда сварщика - брезентовый костюм с огнестойкой пропиткой,

ботинки, головной убор, диэлектрические перчатки или рукавицы.

Особое внимание следует уделять организации рабочего места для каждого

сварщика в постоянных местах сварки (устраивать отдельную каби-ну для защиты от

излучений и брызг расплавленного металла других сварщи-ков и вспомогательных

рабочих). При необходимости работы сварщика на открытом воздухе его следует защитить

от ветра, дождя и снега (это же требуется и для сварочных машин, используемых

на открытом воздухе).

Для удаления вредных выбросов непосредственно от рабочих мест, стан-ков и

оборудования, при работе которых выделяется пыль и мелкие частицы металла, резины,

дерева и т.п., а также пары и газы, необходимо устраивать местную вытяжную

вентиляцию, сблокированную с пуском оборудования.

При продолжительности работы в загазованной атмосфере не более одного

часа предельно допустимая концентрация оксида углерода может быть повышена до

50 мг/м3, при продолжительности работы не более 30 минут - до 100 мг/м3, при

продолжительности работы не более 15 минут - до 200 мг/м3. Повторные работы в

условиях повышенного содержания оксида углерода в воздухе рабочей зоны могут производиться

только после 2-часового перерыва.

За эксплуатацию вентиляционных установок отвечает работник (специалист),

назначаемый приказом руководителя организации. Изменение регулировки

вентиляционных установок, присоединение дополнительных насадок и каналов

допускается только с разрешения работника, ответственного за эксплуатацию

вентиляционных установок.

Перед пуском в эксплуатацию все вновь отремонтированные или

реконструированные вентиляционные системы должны пройти наладку и испытания,

которые должны выполняться специализированной организацией с составлением акта

в установленном порядке.

При изменении технологических процессов, а также при перестановке

производственного оборудования, загрязняющего воздух, действующие на данном

участке (цехе) вентиляционные установки должны быть приведены в соответствие с

новыми условиями.

Система вентиляции предусматривает собой комплекс устройств,

обеспечивающих воздухообмен в помещении, т.е. удаление из помещения