Расчет механизмов грузоподъемного оборудования

Содержание:

1. Устройство, основные параметры и

группы режима работы механизмов грузоподъемных машин

. Расчёт параметров и разработка

конструкций механизмов подъема и передвижения мостового крана

. Расчёт и обоснование механизма

подъёма

. Расчёт и обоснование механизма

передвижения

.1 Обоснование выбора

конструктивного исполнения механизма передвижения

. Расчёт механизма передвижения

. Условия работы и общая техническая

характеристика электрооборудования грузоподъемных машин

. Расчёт мощности электродвигателя

1. Устройство, основные параметры и группы

режима работы механизмов грузоподъемных машин

грузоподъемный

мостовой кран

Грузоподъемные машины являются одним из

важнейших средств механизации многих производственных процессов и служат для

погрузочно-разгрузочных работ, перемещения грузов в технологической цепи

производстваи выполнения ремонтно-монтажных работ.

Грузоподъемная машина представляет собой единую

конструктивную комбинацию нескольких основных механизмов - механизмов подъема

груза и его передвижения (с помощью тележки, моста, портала), вращения

поворотной платформы или стрелы, размещенных на несущей металлической

конструкции (мост, портал, башня, стрела и др.) и обеспечивающих подъем, а

также перемещение грузов в заданных направлениях при установленных режимах

работы.

Наиболее распространенными грузоподъемными

машинами являются грузоподъёмные краны, которые по конструктивному признаку

подразделяются на краны мостового типа, к которым относится мостовые краны.

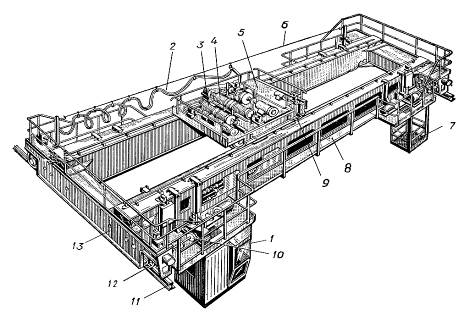

Мостовой кран (рисунок 1.1) представляет собой

мост, перекрывающего пролет цеха и перемещающейся по крановым путям на ходовых

колесах, которые установлены на концевых балках. Пути укладываются на

подкрановые балки, которые опираются на выступы верхней части колонны цеха.

Механизм передвижения крана установлен на мосту крана. Управление всеми

механизмами мостового крана производиться с помощью пускорегулирующей

электроаппаратуры из кабины машиниста, прикрепленной к мосту крана.

Мостовые краны в зависимости от назначения и

характера выполняемой работы снабжают различными грузозахватными

приспособлениями: крюками, грейферами, магнитами, специальными захватами для

контейнеров и т.п. Мостовой кран весьма удобен для использования, так как

благодаря перемещению по крановым путям, располагаемым в верхней части цеха, он

не занимает полезной площади.

Рис. 1.1. Мостовой кран общего назначения.

- кабина управления; 2 - гибкий кабель,

подвешенный на проволоке 6; 3, 4 - вспомогательный и главный механизм подъема;

5 - крановая тележка; 7 - специальная площадка для обслуживания цеховых

троллеев; 8 - мост; 9 - механизм передвижения тележки; 10 - механизм

передвижения крана; 11 - крановые пути; 12 - ходовые колеса; 13 - концевые

балки.

Мостовой кран может перемещать груз в трех

координатных осях посредством механизмов: подъема-опускания груза, передвижения

крана в горизонтальной плоскости и передвижения тележки.[ 1 ]

К основным параметрам механизма подъёма

относятся: грузоподъемность, скорость подъема, режим работы, высота подъема

грузозахватного устройства.

Номинальная грузоподъемность -

масса номинального груза на крюке или захватном устройстве, поднимаемого

грузоподъемной машиной.

Скорость подъема выбирают в зависимости от

требований технологического процесса, в котором участвует данная грузоподъемная

машина, характера работы, типа машины и ее производительности.

Режим работы грузоподъемных машин цикличен. Цикл

состоит из перемещения груза по заданной траектории и возврата в исходное

положение для нового цикла.

Высота подъема - расстояние по вертикали от

уровня пола до грузозахватного органа, находящегося в верхнем положении.

К основным параметрам механизма передвижения

относятся: грузоподъемность, скорость передвижения, режим работы, длина

пролета.

Номинальная грузоподъемность -

масса номинального груза на крюке или захватном устройстве, поднимаемого

грузоподъемной машиной.

Пролет - расстояние по горизонтали между осями

рельсов кранового пути для кранов мостового типа.

Скорость передвижения крана (тележки) - скорость

передвижения крана (тележки) в установившемся режиме движения.[ 8 ]

При работе крана происходит постоянное

чередование направления движения крана, тележки и крюка. Например, работа

механизма подъема состоит из процессов подъема и опускания крюка с грузом

ипустого крюка. Для увеличения производительности крана используют принцип

совмещения операций. Время пауз, в течение которых двигатель не включен и

механизм не работает, используется для навешивания груза на крюк и освобождения

крюка и для подготовки к следующему процессу работы механизма. Каждый процесс

движения может быть разделен на периоды неустановившегося движения (в течение

которых происходит разгон или замедление движущихся масс груза и механизма) и

период движения с установившейся скоростью.[ 3 ]

При отсутствии графиков действительной загрузки

механизмов применяют усреднённые графики использования механизмов по

грузоподъемности, построенных на основе опыта эксплуатации кранов. Для этой

цели определяются режимы работы, которые, в зависимости от условий использования

механизмов грузоподъемных машин, подразделяется на шесть групп от 1М до 6М,

определяемых классом нагружения, подразделяемых на четыре группы от В1 до В4

(таблица 1.1) и классом использования, подразделяемых на шесть групп от А0 до

А6 (таблица 1.2).

Таблица 1.1. Классы нагружения механизмов

|

Класс

нагружения

|

Коэфф.

нагружения, K

|

Ориентировочные

качественные характеристики нагружения

|

|

|

механизмы

подъема груза

|

механизмы

горизонтального перемещения

|

|

В1

|

До

0,125

|

Преобладают

минимальные нагрузки. Максимальные и средние нагрузки редки, например при

монтажных и ремонтных работах.

|

Относительно

редкие пуски и торможения, значительные рабочие и холостые пробеги.

Сравнительно малые величины грузов. Характерно для производств с малой

интенсивностью работы и большими площадями обслуживания.

|

|

В2

|

0,125-0,25

|

Преобладают

средние и минимальные нагрузки. Максимальные нагрузки относительно редки.

|

Относительно

редкие, но регулярные пуски и торможения. Сравнительно небольшие рабочие и

холостые пробеги. Небольшие величины грузов. Характерно для производства с

постоянной, но ограниченной интенсивностью работы иплощадями обслуживания.

|

|

В3

|

0,25-0,5

|

Преобладают

средние и максимальные нагрузки. Минимальные нагрузки бывают эпизодическими.

Характерно для производств с разнообразными массами грузов.

|

Регулярные

пуски и торможения. Малые рабочие и холостые пробеги. Сравнительно небольшая

величина грузов. Характерно для производств с относительно высокой

интенсивностью работы и малыми площадями обслуживания.

|

|

В4

|

0,5-1,00

|

Преобладают

максимальные и близкие к максимальным нагрузки. Средние нагрузки бывают

эпизодическими. Характерно для производств с относительным постоянством масс

грузов.

|

Частые

пуски и торможения с очень редким выходом на установившийся режим. Большие

величины грузов. Характерно для производств с высокой интенсивностью работы и

ограниченными площадями обслуживания.

|

Классы нагружения механизма зависят от

коэффициента нагруженияK

где Fi

- нагрузка (сила, момент), действующая на механизм в течение времени ti

за заданный срок службы; Fmax-

наибольшая нагрузка, определяемая с учетом всех факторов, действующих на

механизм в течение рабочего цикла; ∑ti

=T- суммарное время

действия нагрузок на механизм за заданный срок службы.

Таблица 1.2. Классы использования механизмов

|

Класс

использования

|

Норма

времени работы механизма, ч

|

Ориентировочная

качественная характеристика использования механизма

|

|

А0

А1 А2 А3 А4 А5 А6

|

До

800 800-1600 1600-3200 3200-6300 6300-12500 12500-25000 25000-50000

|

Редкое

использование Нерегулярное использование Регулярное использование малой

интенсивности Регулярное использование средней интенсивности Нерегулярное

интенсивное использование (двухсменная работа) Интенсивное использование при

трехсменной работе Весьма интенсивное использование при трехсменной работе

|

В зависимости от класса использования и класса

нагружения устанавливается группа режима работы механизмов (таблицы 1.3 и 1.4).[

27 ]

В России действует ГОСТ 25835-83 для определения

режима работы крановых механизмов, для определения группы режима работы крана

действует ГОСТ 25546-82. В значительной степени эти ГОСТы увязаны с

международным стандартом ИСО 4301/1-86.

Режим работы механизмов учитывается при расчете

мощности и выборе типа двигателя и аппаратуры управления.[ 1

]

Таблица 1.3. Группы режима работы механизмов

|

Класс

использования

|

Класс

нагружения

|

|

В1

|

В2

|

В3

|

В4

|

|

А0

А1 А2 А3 А4 А5 А6

|

1М

1М 1М 2М 3М 4М 5М

|

1М

1М 2М 3М 4М 5М 6М

|

1М

2М 3М 4М 5М 6М -

|

2М

3М 4М 5М 6М - -

|

Таблица 1.4. Характеристика механизмов

грузоподъемных машин по группам режима работы

|

Группа

режима работы механизма по ГОСТ 25835-83

|

Характеристика

режима

|

Механизмы

|

|

1М;

2М; 3М

|

Работа

с большими перерывами, редкая работа с грузом номинальной массы, с малыми

скоростями и малым числом включений (до 60 в час) аппаратуры управления

электродвигателей с учетом разгонов до неполной скорости, с малой

относительность включения ПВ.

|

Вспомогательного

значения; механизмы подъема и передвижения ремонтных кранов и кранов,

работающих в машинных залах; механизмы передвижения строительных и портальных

кранов, перегрузочных мостов и башен кабельных кранов; лебедки противоугонных

захватов и другие, редко работающие механизмы.

|

|

4М

|

Работа

с грузами различной массы, со средними скоростями, средним числом включений

(до 120 в час), средней ПВ.

|

Подъема

и передвижения кранов механических и сборочных цехов заводов со

среднесерийным производством, кранов ремонтно-механических цехов, механизмы

поворота строительных кранов, электротали, механизмы монтажных кранов на

строительстве.

|

|

5М

|

Постоянная

работа с грузами, масса которых близка к номинальной, с высокими скоростями,

большим числом включений (до 240 в час), высокой ПВ.

|

Технологических

кранов цехов и складов на заводах с крупносерийным производством, кранов

литейных цехов и механизмы подъема строительных кранов.

|

|

6М

|

Постоянная

работа с грузами номинальной массы, с высокими скоростями, большим числом

включений (до 600 в час), высокий ПВ.

|

Технологических

кранов металлургического производства, механизмы подъема и передвижения

тележек рудных и угольных перегружателей, механизмы грейферных, магнитных и

складских кранов металлургических заводов.

|

Соответствие группы режима работы (ГОСТ

25835-83) с режимами работы по Правилам Госгортехнадзора приведены в таблице

1.5.

Таблица 1.5. Соотношение групп режима работы

|

Группы

режима работы по ГОСТ 25835-83

|

1М

|

2М

|

3М

|

4М

|

5М

|

6М

|

|

Режимы

работы определяемые по Правилам Госгортехнадзора

|

легкий

|

средний

|

тяжелый

|

весьма

тяжелый

|

На практике группу режима работы механизмов

часто устанавливают по группе режима работы крана. Ориентировочное соответствие

групп режима работы крана и механизмов представлено в таблице 1.6.

Таблица 1.6. Ориентировочное соответствие групп

режимов работы кранов и механизмов

|

Группа

режима крана

|

Группа

режима механизма

|

|

Механизмы,

действующие при каждом цикле работы крана

|

Механизмы

для установочных операций или используемые не при каждом цикле работы крана

|

|

1К

2К 3К 4К 5К 6К 7К 8К

|

1М

1М 1М-2М 2М-3М 3М-4М 4М-5М 5М-6М 6М

|

1М

1М 1М 1М-2М 1М-2М 2М-3М 3М-4М 5М-6М

|

2. Расчёт параметров и разработка конструкций

механизмов подъема и передвижения мостового крана

Одной из основных тенденций развития

грузоподъемных машин является разработка кранов с электроприводом, учитывающим

вопросы энергосбережения.

При определении мощности электропривода

принимается во внимание то, что работа механизмовпроизводится не постоянно, а в

повторно-кратковременном режиме. При этом следует учитывать, что крановые

электродвигатели имеют повышенную кратность пускового момента. Всё это дает

возможность при расчётах принимать двигатель с мощностью равной или даже

меньшей статической мощности. Но при этом необходима проверка выбранного

двигателя на нагрев, чтобы развиваемая двигателем среднеквадратичная мощность

была меньше или равной номинальной мощности. Для проверки двигателя на нагрев

определяются необходимые показатели для всех поднимаемых грузов с учетом

переходных и стационарных режимов.

Если известны реальные данные по загрузке

механизмов, то при определении показателей используются эти данные, если таких

данных нет, как большей частью бывает, то используются усредненные графики

загрузки механизмов. Эти графики строятся на основании большого количества

статистических данных для разных групп режимов работы.

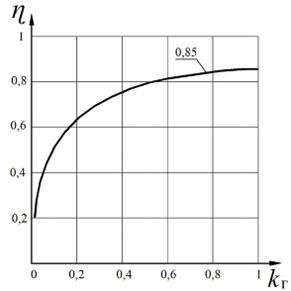

В расчётах при определении показателей величина

КПД меняется в зависимости от коэффициента грузоподъемности. Это происходить от

того, что величина вредных сопротивлений уменьшается не пропорционально

изменению грузоподъемности и практически остаётся неизменной, поэтому доля

полезной энергий уменьшается.

Сводная таблица позволяет определить

среднеквадратичный момент и, следовательно, среднеквадратичную мощность,

которая затем сравнивается с номинальной мощностью.

Если среднеквадратичная мощность будет меньше

номинальной мощности, то перегрева двигателя не будет.

3. Расчёт и обоснование механизма подъёма

При работе грузоподъемных машин наибольшую

нагрузку несет механизм подъема, по интенсивности работы которого определяется

режим работы всей грузоподъемной машины.[ 1 ]

|

Исходные

данные: Грузоподъемность, т; Высота подъема, м; Скорость подъема груза, м/с;

Кратность полиспаста; Группа режима работы; Класс использования;

Относительная продолжительность включения (ПВ); Класс нагружения.

|

Q

= 20 т; H = 8 м; uг = 0,16

м/с; а = 4; 5М; А3; 25 %; В4.

|

Расчёт механизма подъема предполагает

определение диаметра каната и его выбор, расчёт параметров барабана,

определение статической мощности двигателя и его выбор, расчёт редуктора, муфт,

расчёт переходных процессов (пуск и торможение), времени и ускорения при пуске

и торможении, проверка выбранного электродвигателя на нагрев.[ 15 ]

Принимаем механизм подъема со сдвоенным

двукратным полиспастом рисунок 2.1.

Таблица 2.1.

Выбор кратности полиспаста

|

Простой

полиспаст

|

Сдвоенный

полиспаст

|

|

Грузоподъемность,

т

|

Кратность

одного полиспаста

|

Грузоподъемность,

т

|

Кратность

одного полиспаста

|

|

до

1 1,25÷6,3

8÷16 20÷32

|

1÷2

2÷3 3÷4 5÷6

|

до

8 10÷16

20÷32 40÷50

|

2

2÷3

3÷4 4÷5

|

Рис. 2.1. Схема

сдвоенного полиспаста

Усилие в канате:

Расчётное разрывное усилие каната:

где nк - коэффициент запаса

прочности канатов принимаем по таблице 2.2, при группе режима работы крана 5М -

.

.

Таблица 2.2. Наименьшее допускаемое

значение nк

|

Назначение

канатов

|

Привод

механизма

|

Группа

режима работы

|

nк

|

|

Грузовые

и стреловые

|

Ручной

Машинный

|

1

1,2,3 4 5,6

|

4,0

5,0 5,5 6,0

|

Принимаем канат двойной свивки типа

ЛК-Р конструкции 6х19 (1+6+6/6)+1о.с. по ГОСТ 2688-80 диаметром каната

,при маркировочной группе проволок

1764 МПа, с разрывным усилием

,при маркировочной группе проволок

1764 МПа, с разрывным усилием

[ 27 ]

[ 27 ]

Фактический коэффициент запаса

прочности каната:

Диаметр барабана и блока по средней

линии навитого каната:

где

- коэффициент, принимаемый в зависимости

от типа грузоподъемной машины, механизма и группы режима работы(таблица 2.3).

- коэффициент, принимаемый в зависимости

от типа грузоподъемной машины, механизма и группы режима работы(таблица 2.3).

При группе режима работы 5М -

.

.

Диаметры барабанов и блоков D,

измеренные по дну канавки или ручья блока, принимаются по нормальному ряду

размеров: 160, 200, 250, 320, 400, 450, 500, 560, 630, 710, 800, 900, 1000 мм.

Принимаем барабан диаметром D = 500

мм.

Таблица 2.3. Наименьшие допускаемые

значения е

|

Тип

грузоподъемной машины

|

Тип

привода механизма

|

Группа

режима работы

|

е

|

|

Грузоподъёмные

машины всех типов, кроме стреловых кранов, электроталей, лебедок

|

Ручной

Машинный

|

-

1,2,3 4 5 6

|

18

20 25 30 35

|

Принимаем подвеску крюковую типа II,

грузоподъемностью 20 т, с блоками диаметром 450 мм, диаметром каната 17,5 мм и

расстояние между блоками 270 мм.

Длина каната, навиваемого на барабан с одной

ветви:

где Н - высота подъема груза, м; а - кратность

полиспаст; D - диаметр барабана, м; z1 - количество запасных витков на барабане

до места крепления (z1 =1,5÷2); z2 - количество

витков под зажимным устройством на барабане (z2 =3÷4).

Рабочая длина барабана для каната, свиваемого с

одной ветви:

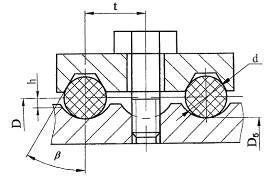

где t - шаг витка (рисунок 2.2, таблица 2.4); m`

- количество слоев навивки; dк - диаметр каната, м; φ

- коэффициент

неплотности навивки (для гладких - 0,9÷0,95; для

нарезных - 1,0).

Таблица 2.4. Размеры профиля канавок

|

Диаметр

каната dк , мм

|

Глубина

h, мм

|

Шаг

t, мм

|

|

11-12

12-13 13-14 14-15 15-16 16-17 17-18 18-19 19-20

|

3,5

4 4,5 4,5 5 5,5 5,5 6 6

|

13,5

15 16 17 18 19 20 22 23

|

Наибольший угол отклонения набегающего на

барабан каната принимаем для нарезных канатов g = 60.

Расстояние между левой и правой нарезками для сдвоенного

полиспаста:

гдеb

- расстояние между центрами блоков крюковой обоймы(b=270

мм).

Минимально необходимая длина барабана:

Толщина стенки литого чугунного барабана:

где Dб - диаметр барабана по дну канавки:

где D - диаметр барабана, м; dк - диаметр

каната, м.

Принимаем толщину стенки барабана δ

= δmin= 18 мм и материал барабана - чугун марки

СЧ15 ([sсж]

= 130МПа).

Рис. 2.2. Схема профиля канавок на барабане и

крепление каната накладкой

Рис. 2.3. Крепление каната на барабане:

а - планка с двумя болтами;

б - двумя планками с одним болтом в каждой.

Сила, растягивающая один болт:

(β = 400 - угол наклона

боковой грани канавки); a1 = 2π - угол обхвата

барабана витком крепления каната, рад.

Сила, изгибающая болт:

Статическая мощность двигателя

механизма подъема:

где Q - номинальная

грузоподъемность, кг; uг - скорость

подъема груза, м/с; η-

КПД

механизма подъема (принимается равным η=0,65÷7 - при

червячной передаче, η=0,75÷0,9

- при

зубчатой передаче).

Электродвигатель выбирается по

статической мощности в соответствии с группой режима работы. Номинальная

мощность двигателя принимается равной или несколько меньшей статической

мощности.

Принимаем крановый электродвигатель

серии MTF с фазным

ротором 50 Гц, 220/380. MTF 411-6 с номинальной мощностью Рном = 27 кВт при ПВ

= 25% и частотой вращения n = 955 мин-1. Момент инерции ротора Jр = 0,5 кг×м2,

максимальный пусковой момент двигателя Мmax = 650Нм.[ 27

]

Частота вращения барабана:

где а - кратность полиспаста, D -

диаметр барабана, м.

Общее передаточное число привода

механизма подъема:

Редуктор выбирается по мощности и

передаточному числу. Для горизонтальных редукторов типа РМ и Ц2 расчетная

мощность на быстроходном валу:

где kр - коэффициент, учитывающий

условия работы редуктор(kр =0,7÷1,25).[ 27 ]

Принимаем редукторцилиндрический горизонтальныйдвухступенчатый

типа РМ. РМ-650 с передаточным числом Uр = 40,17, мощностью на быстроходном

валу при 5М группе режима работы 26,5 кВт и частотойвращения быстроходного вала

n= 1000

мин-1.[ 16 ]

Принимаем пo крутящему моменту (Мм)

упругую втулочно-пальцевую муфту с тормозным шкивом диаметромDт=300 мм и

наибольшим передаваемым крутящим моментом Мкр =800 Нм. Момент инерция муфты Jм

=0,6 кг×м2.[ 16 ]

Таблица 2.5. Значение коэффициента

k2

|

Наименование

механизма

|

Группа

режима работы

|

|

1,2,3

|

4

|

5

|

6

|

|

Механизм

подъема

|

1,1

|

1,2

|

1,3

|

1,5

|

Наибольший кратковременный момент, передаваемый

муфтой, не должен превышать двукратный наибольший крутящий момент Мм, который

муфта может передавать.

Момент инерции ротора двигателяи муфты:

Средний пусковой момент двигателя:

где ymaxи ymin

- максимальная и минимальная кратность пускового момента электродвигателя, (ymin

=1,1÷1,4).

Фактическая скорость подъема груза:

Полученное uг.ф равное 0,157

м/с отличается от принятого uг = 0,16 м/с на 3%, отклонение

допустимодо 10%.

Время пуска при подъеме груза:

где δ - коэффициент,

учитывающий влияние вращающихся масс привода механизма (за исключением ротора

двигателя и муфты), δ = 1,1÷1,25; n - частота

вращения вала двигателя; uг.ф. - фактическая скорость подъема

груза.

Ускорение при пуске:

Полученные значения времени и ускорения

сравниваем с рекомендуемыми ориентировочными значениями этих показателей

(таблица 2.6 и 2.7).

Таблица 2.6. Рекомендуемые ориентировочные

значения tп и tт

|

Наименование

механизма

|

Время,

с

|

|

пуска

|

торможения

|

|

Механизм

подъема - при скорости менее 0,2 м/с - при скорости более 0,2 м/с

|

1-2

1-2

|

1

1,5

|

Таблица 2.7. Наибольшие допустимые ускорения

механизмов подъема

|

Назначение

крана

|

j,

м/с2

|

|

Краны

монтажные Краны машиностроительных заводов Краны для перегрузки массовых

грузов

|

0,1

0,2 0,6-0,8

|

Полученные данные соответствуют рекомендуемым

значениям из таблицы 2.6 и 2.7.[ 27 ]

Во избежание перегрева электродвигателя

необходимо, чтобы развиваемая двигателем среднеквадратичная мощность

удовлетворяла условию

Для определения Pср необходимо

провести расчёт показателей для различных периодов работы механизма.

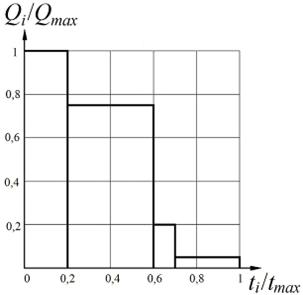

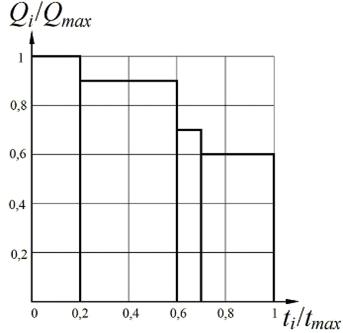

Воспользуемся усредненным графиком использования механизма по грузоподъемности

(рисунок 2.4) (

- отношение массы поднимаемого

груза к максимальному;

- отношение массы поднимаемого

груза к максимальному;

- отношение времени работы крана с

грузом Qi к общему машинному времени за расчётный период).

- отношение времени работы крана с

грузом Qi к общему машинному времени за расчётный период).

Рис. 2.4. Усреднённый график

загрузки механизма подъёма для 5 группы режима работы

Рис. 2.5. Изменение КПД механизма

подъёма в зависимости от коэффициента использования грузоподъёмности

В соответствии с усредненным

графиком загрузки механизма подъема из цикла равного 10 подъемам, подъем

соответствующих грузов составит:- 2 раза; 0,75Q - 4 раза; 0,2Q -1 раз;0,05Q - 3

раза.[ 15 ]

Для определения среднеквадратической

мощности составляем расчетную таблицу 2.8, в которой для каждой поднимаемой

массы груза, в соответствии с усредненным графиком загрузки механизма подъема,

находим следующие величины: 1) КПД механизма подъема, η (рисунок

2.5); 2) Натяжение у барабана при подъеме груза,Smax; 3) Момент сил при подъеме

груза, Мс;4) Время пуска при подъеме груза, tп; 5) Натяжение каната у барабана

при опускании груза, Sоп

6) Момент сил при опускании груза, :

) Время пуска при опускании груза, tоп:

Таблица 2.8. Расчётная таблица

|

№

п/п

|

Наименование

показателей

|

Обозначение

|

Ед.

измерения

|

Результаты

расчёта при массе поднимаемого груза, кг

|

|

|

|

|

20000

|

15000

|

4000

|

1000

|

|

1

|

КПД

механизма подъема

|

η

|

-

|

0,85

|

0,83

|

0,64

|

0,32

|

|

2

|

Натяжение

каната у барабана при подъёме груза

|

Smax

|

Н

|

25284

|

18963

|

5057

|

1264

|

|

3

|

Момент

сил при подъёме груза

|

Mc

|

Нм

|

364,25

|

273,19

|

72,85

|

18,21

|

|

4

|

Время

пуска при подъёме груза

|

tп

|

с

|

1,33

|

0,71

|

0,35

|

0,30

|

|

5

|

Натяжение

каната у барабана при опускании груза

|

Sоп

|

Н

|

23789

|

17842

|

4759

|

1189

|

|

6

|

Момент

сил при опускании груза

|

|

Нм

|

255,84

|

191,88

|

51,17

|

12,79

|

|

7

|

Время

пуска при опускании груза

|

tоп

|

с

|

0,20

|

0,22

|

0,27

|

0,29

|

В соответствии с усредненным графиком загрузки

механизма подъема за время цикла механизм будет, при группе режима работы - 5М,

осуществлять подъем с номинальным грузом Q = 20000 кг - 2 раза, с грузом 0,75Q

= 15000 кг - 4 раза, с грузом 0,2Q = 4000 кг - 1 раза, с грузом 0,05Q = 1000 кг

- 3 раза.

Время установившегося движения:

где - Hср = 0,6×Н

= 0,6×8

= 4,8 м (средняя высота подъема груза принимается 0,5÷0,8

от

номинальной высоты).

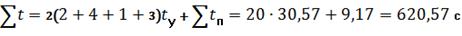

Общее время включения двигателя за цикл:

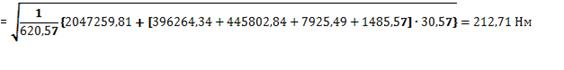

Среднеквадратичный момент, развиваемый

двигателем:

где

- общее время пуска для разной

загруженности механизма подъёма;

- общее время пуска для разной

загруженности механизма подъёма;

- сумма произведений квадрата

момента сил при подъеме груза на время установившегося движения для каждой

нагрузки (таблица 2.8);

- сумма произведений квадрата

момента сил при подъеме груза на время установившегося движения для каждой

нагрузки (таблица 2.8);

- общее время включений

электродвигателя за цикл.

- общее время включений

электродвигателя за цикл.

Момент статического сопротивления на

валу двигателя при торможении механизма подъема:

где ηт - КПД

привода от вала барабана до тормозного вала; Uт - общее передаточное число

между тормозным валом и валом барабана(

, nт- частота вращения тормозного

вала, фактически Uт = Uр, Uр - передаточное число редуктора).

, nт- частота вращения тормозного

вала, фактически Uт = Uр, Uр - передаточное число редуктора).

Момент сил, создаваемый тормозом:

где kт - коэффициент запаса

торможения (таблица 2.9).

Таблица 2.9. Значение коэффициента

kт

|

Группа

режима работы механизма подъёма

|

kт

|

|

1,2,3

4 5 6

|

1,5

1,75 2,0 2,5

|

Выбираем тормоз ТКГ-300 с тормозным моментом

800Нм, диаметром тормозного шкива Dт = 300 мм. Регулировкой тормоза можно

получить необходимый тормозной момент. [16 ]

Время торможения при опускании груза:

Из таблицы 2.10 определяем длину пути груза при

торможении механизма подъёма:

Замедление при торможении:

что соответствует допускаемым ускорениям

(замедлениям) для кранов, используемых в машиностроительных заводах (0,2

м/с2).[ 27 ]

4. Расчёт и обоснование механизма передвижения

.1 Обоснование выбора конструктивного исполнения

механизма передвижения

Механизмы передвижения мостового крана

выполняются с центральным или раздельным приводами.

В общем случае механизм передвижения состоит из

электродвигателя, системы передач и ходовой части с ходовыми колесами.

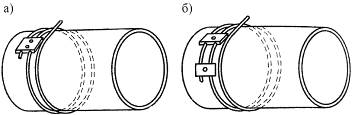

Существует три конструктивные разновидности

механизмов передвижения (рисунок 2.6): с центральным расположением привода и с

тихоходным трансмиссионным валом; с центральным расположением привода и

быстроходным трансмиссионным валом; с раздельным приводом.

Грузоподъемность, пролет и тип

металлоконструкции моста, а также тип крана оказывают существенное влияние на

выбор схемы механизма передвижения.[ 1 ]

Механизм передвижения с тихоходным

трансмиссионным валом, (рисунок 2.6, а).

Трансмиссионный вал состоит из нескольких

отдельных секций, соединенных между собой, а также с концами выходного вала

редуктора и валами ходовых колес муфтами. Вал опирается на промежуточные опоры,

установка и количество которых, в сочетании с применяемыми

самоустанавливающимися подшипниками и муфтами, обеспечивает нормальную работу и

необходимую соосность соединяемых секций.

Вал, вращаясь с угловой скоростью, равной

угловой скорости ходовых колес, передает на ходовые колеса максимальную

величину крутящего момента, в связи с чем, вал (диаметр), муфты и подшипники

имеют значительные размеры и вес. С увеличением грузоподъемности и пролета

крана параметры этих элементов и их число пропорционально возрастают. Секции

трансмиссионного вала изготовляются сплошными или сварными из стальных

бесшовных труб.

Рис. 2.6. Основные схемы привода механизмов

передвижения мостовых кранов:

а - с центральным приводом и тихоходным валом;

б- с центральным приводом и быстроходным валом; в - с раздельным приводом;

- ходовое колесо; 2 - муфта; 3 - вал

промежуточный; 4 - редуктор; 5 - тормоз; 6 - электродвигатель.

Трубчатая конструкция трансмиссионного вала

имеет меньшийвес на 15-20% по сравнению со сплошным эквивалентным валом. Длины

секций следует выбирать таким образом, чтобы представилось возможным получить

трансмиссионный вал требуемой длины, соответствующей пролету моста крана, при

минимальном числе их типоразмеров.

Механизмы передвижения с тихоходным

трансмиссионным валом получили достаточно широкое применение на мостовых кранах

общего и специального назначений и, особенно для мостов решетчатой конструкции,

где их применение создает лучшие условия для размещения элементов привода.

Механизм передвижения с быстроходным

трансмиссионным валом (рисунок 2.6, б).

Сборный трансмиссионный вал механизма

передвижения имеет одинаковую угловую скорость с непосредственно соединенным с

ним валом электродвигателя, установленного в средней части моста. От концов

трансмиссионного вала вращение передается на два редуктора, а затем на ходовые

колеса. Для той же мощности быстроходный вал в отличие от тихоходного имеет

меньший диаметр (в 2-3 раза) и меньший вес (в 4-6 раз), но его применение

требует высокой точности монтажа подшипников на жестких опорах и динамической

балансировки вращающихся частей.

Кроме того, при нагружении крана упругие деформации

моста могут вызвать значительные смещения подшипников и дополнительный перекос

осей смежных секций, особенно опасный для быстроходного трансмиссионного вала.

Поэтому использование быстроходного вала целесообразно для крановых мостов при

длине пролета более 15-20 метров с повышенной жесткостью в вертикальной

плоскости и с такой установкой подшипников, которая позволяет исключить

появление недопустимых перекосов и дебаланса отдельных секций.

Механизм передвижения с раздельным приводом

(рисунок 2.6, в).

Механизм передвижения состоит из двух отдельных

приводов для каждой стороны моста. Электродвигатели, рассчитываются с учетом

возможной неравномерности их загрузки каждый на 60% от общей требуемой

мощности.

За последние годы механизмы с раздельным

приводом приобретают всё большее применение на кранах многих типов. У мостовых

кранов они применяются на мостах балочной конструкции при пролетах более 13

метров.

При передвижении моста или тележки крана

возникают перекосы их в горизонтальной плоскости относительно подкрановых

путей. Причинами перекосов могут быть - неточность монтажа ходовой части,

различие в диаметрах приводных колес, неодинаковая пробуксовка колес по

рельсам, непараллельность и уклоны подкрановых путей, а для механизмов с

центральным приводом, кроме того, неодинаковое закручивание концов длинного

трансмиссионного вала. Невозможность полного устранения этих причин

предопределяет неизбежность перекосов при передвижении моста или тележки любого

крана независимо от типа привода.

При работе механизмов с раздельным приводом

перераспределение нагрузок между электродвигателями осуществляется через

металлоконструкцию моста. На забегающей вперед стороне моста благодаря

повышению сопротивления на приводных ходовых колесах и возрастанию нагрузки на

электродвигатель наблюдается падение скорости движения. Для противоположной

стороны, в связи с уменьшением в это время сопротивления на приводных колесах и

нагрузки на двигатель, происходит некоторое повышение скорости вращения и в

результате возникает автоматическое выравнивание перекоса.

Использование раздельного привода целесообразно,

когда отношение пролета крана к его базе не превышает шести. При более высоком

значении этого отношения необходимо искусственное повышение горизонтальной

жесткости моста, так как в противном случае из-за повышенной гибкости моста

происходят значительные забеганияодной концевой балки по отношению к другой.[

17 ]

5. Расчёт механизма передвижения

Расчет механизма передвижения состоит из расчета

ходовых колес, привода, редуктора, муфт, параметров переходных режимов.[ 15 ]

Принимаем механизм с раздельным приводом

(рисунок 2.4, в).

|

Исходные

данные: Грузоподъемность, т; Длина пролёта, м; Скорость передвижения, м/с;

Группа режима работы; Класс использования; Относительная продолжительность включения

(ПВ);

|

Q

= 20 т; L = 13,5м; uпер = 1 м/с; 5М; А3; 25 %;

|

Ориентировочная масса мостового крана:

По таблице 2.11 определяем диаметр ходовых

колес.

Таблица 2.11. Рекомендуемые диаметры ходовых

колес мостовых кранов

|

Грузоподъёмность

крана, т

|

Диаметр

ходовых колес, мм

|

|

крановой

тележки

|

моста

|

|

5-10

15-20 20-50

|

200-300

250-350 400-500

|

600-800

700-900 700-900

|

Принимаем диаметры ходовых колес Dк

= 710 мм.

Коэффициент трения в подшипниках качения

принимаем для шариковых подшипников fк

= 0,015.

Коэффициент учитывающий

дополнительные сопротивления от трения реборд ходовых колес и торцов ступиц

колеса принимаем для подшипников качения

.

.

Коэффициент трения качения ходовых

колес по рельсам с плоской головкой (таблица 2.12), m=0,0006.

Таблица 2.12. Коэффициент трения

качения ходовых колес по рельсам

|

Форма

сечения рельса

|

Диаметр

ходовых колес, мм

|

|

200-300

|

400-500

|

630-710

|

800

|

|

С

плоской головкой С выпуклой головкой

|

0,0003

0,0004

|

0,0005

0,0006

|

0,0006

0,0008

|

0,0007

0,001

|

Диаметр цапфы вала ходового колеса:

Электродвигатели выбираются по статической

мощности в соответствии с группой режима работы. Номинальная мощность двигателя

принимается равной или несколько меньшей статической мощности.

Принимаем два крановых электродвигателя серии MTF

с фазным ротором 50 Гц, 220/380 и 500В. MTF 112-6 с номинальной мощностью Рном

= 5,8 кВт при ПВ = 25% и частотой вращения n = 915 мин-1. Момент инерции ротора

Jр = 0,068 кг×м2, максимальный пусковой момент

двигателяМmax = 140Нм.[ 27

]

Частота вращения ходового колеса:

Передаточное число привода:

Расчётная мощность одного редуктора в

соответствии с таблицей 2.13:

Таблица 2.13. Значения коэффициента kр

для редукторов РМ и Ц2

|

Группа

режима работы

|

Значения

коэффициента kр

|

|

1,2,3

4 5

|

1,3

1,7 2,2

|

Принимаемдва редуктора цилиндрических

горизонтальных двухступенчатых типа Ц2. Ц2-400 с передаточным числом Uр

=41,34, частотой вращения быстроходного вала nб=1000

мин-1 и мощностью Pр= 14,2 кВт.

[ 16 ]

Для механизма с раздельным приводом

предусматривается две муфты с тормозным шкивом со стороны электродвигателей и

две упругие втулочно-пальцевые муфты со стороны ходовых колес. Всего - четыре

муфты.

Выбираем две упругие

втулочно-пальцевые муфты с тормозным шкивом с наибольшим передаваемым крутящим

моментом Мкр= 500 Нм, диаметром тормозного шкива dш= 200 мм и

моментом инерции муфты

= 0,125 кг×м2.

= 0,125 кг×м2.

Выбираем две упругие

втулочно-пальцевые муфты с номинальным крутящим моментом Мкр= 4000 Нм,

диаметром муфты dм=320 мм.[ 16 ]

Момент инерции муфт:

гдеm2 определена

из таблицы 2.15.

Таблица 2.14. Значения коэффициентов

k1 и k2

|

Вид

механизма крана

|

k1

|

k2 при группе режима работы

|

|

|

1,2,3

|

4

|

5

|

6

|

|

Механизм

передвижения

|

1,2

|

1,1

|

1,2

|

1,3

|

1,5

|

Таблица 2.15. Ориентировочная масса

соединительных муфт

|

Наименование

муфты

|

dм , мм

|

m2, кг

|

dм , мм

|

m2, кг

|

dм , мм

|

m2, кг

|

|

Упругая

втулочно-пальцевая

|

90

100 200

|

1,6

2 4,4

|

140

170 190

|

6,6

13,2 16,8

|

220

250 320

|

23

36,9 66,8

|

Полученное uпер.ф равное 0,83

м/с отличается от принятого uпер = 0,1 м/с на 17%, что

допустимо.

Принимаем общее количество ходовых колес крана z1=4,

из них приводных zпр=2.

Принимаем коэффициент сцепления ходовых колес с рельсами φ=0,15,

коэффициент

запаса сцепления kφ

= 1,2.

Учитывая, что ветровая нагрузка отсутствует,

максимально допустимое ускорение крана при пуске определится:

Наименьшее допускаемое время пуска по условию

сцепления:

Средний пусковой момент двигателя:

Суммарный момент

инерции:

Суммарный момент

инерции:

Фактическое время пуска механизма передвижения

без груза:

где δ - коэффициент,

учитывающий влияние вращающихся масс привода механизма (за исключением ротора

двигателя и муфты), δ = 1,1÷1,25.

Полученный результат согласуется с

рекомендациями по времени пуска для механизмов передвижения: крана - 5÷8

с;

тележки - 1,5÷5 с. [ 1 ]

Фактическое ускорение крана без груза при пуске:

Запас сцепления при пуске проверяется для случая

работы крана без груза.

Проведем проверку электродвигателя на нагрев.

Воспользуемся усредненным графиком использования механизма передвижения по

грузоподъёмности (рисунок 2.7).

В соответствии с усредненным графиком загрузки

механизма передвижения из цикла равного 10 различным нагружениям количество

соответствующих нагружений составит: Q - 2 раза; 0,9Q - 4 раза; 0,7Q -1

раз;0,6Q -3 раза.[ 15 ]

Рис. 2.7. Усреднённый график загрузки механизма

передвижения для 5 группы режима работы.

Определим для различных грузов следующие

показатели:

) сопротивление передвижению крана с

грузом при установившемся режиме:

) статический момент:

) время пуска механизма передвижения:

Полученные результаты заносим в расчётную

таблицу 2.16.

Принимаем средний путь механизма передвижения

крана Lср=50 м, определим

время установившегося движения:

Таблица 2.16. Расчётная таблица

|

№

п/п

|

Наименование

показателей

|

Обозначение

|

Ед.

изм.

|

Результаты

расчёта при массе поднимаемого груза, кг

|

|

|

|

|

20000

|

18000

|

14000

|

12000

|

|

1

|

Масса

крана и груза

|

m1+Q

|

кг

|

50540

|

48540

|

44540

|

42540

|

|

2

|

Сопротивление

передвижению при установившемся режиме

|

Wпер

|

Н

|

5342

|

5131

|

4708

|

4496

|

|

3

|

Статический

момент

|

Мс

|

Нм

|

50,97

|

48,96

|

44,92

|

42,89

|

|

4

|

Время

пуска механизма передвижения

|

tп

|

с

|

9,58

|

9,03

|

8,02

|

7,55

|

Сумма времени пуска за цикл работы механизма:

Общее время включения двигателя за цикл:

Таблица 2.17. Наибольшие допускаемые замедления

механизмов передвижения кранов

|

Назначение

крана

|

j,м/с2, при

грузоподъёмности, т

|

|

до

3,2

|

3,2÷12,5

|

Свыше

12,5

|

|

Перегрузка

штучных грузов: с ручной строповкой с помощью приводного захвата

|

0,2

0,1

|

0,15

0,1

|

0,1

0,1

|

Время торможения крана без груза:

Выбираем тормоз типа ТКГ-160 с диаметром

тормозного шкива Dт = 160 мм и

наибольшим тормозным моментом Мт =100 Нм, который регулируем до полученного

значения.[ 16 ]

Минимальная длина пути торможения:

принимаем k=1,5.

Фактическая длина пути торможения:

Выводы по разделу:предлагаемая методика расчёта

параметров крана учитывает особенность работы кранового электропривода, а

именно работа механизмов производиться в повторно-кратковременном режиме и

крановые электродвигатели имеют повышенную кратность пускового момента.

Принимая во внимание эту специфику,для механизмов подъема и передвижения

мостового крана, выбраны двигатели меньшей мощности, чем статическая мощность с

обязательной поверкой выбранных двигателей на нагрев с определением показателей

для всех поднимаемых грузов, учитывающим переходные и стационарные режимы.

Выбор электродвигателей меньшей мощности позволяют получить значительную

экономию электроэнергий.

Чертежи общего вида, механизма подъема,механизма

передвижения иустановки барабана механизма подъёма мостового крана приведены в

графической части на листах, соответственно, №2, №3, №4 и №5.

6. Условия работы и общая техническая

характеристика электрооборудования грузоподъемных машин

В грузоподъемных машинах применяются различные

системы электропривода с двигателями переменного и постоянного тока. Эти

двигатели предназначены для работы в повторно-кратковременном режиме, имеют

повышенную перегрузочную способность.

Электропривод постоянного тока обладает рядом преимуществ:

возможность получения механических характеристик, которые удовлетворяют

требованиям, предъявляемых к работе грузоподъемных машин;регулирования скорости

в широких пределах; двигатели постоянного тока допускают более напряженный

режим работы, большие перегрузки; требует меньшего количества проводников.

Электропривод переменного тока, уступает приводу

постоянного тока в техническом отношении, но превосходит его в экономическом

отношении. Электропривод переменного тока обладает более низкой стоимостью

изготовления двигателей, имеет более простую и надежную конструкцию и,

следовательно, имеет меньшую стоимость эксплуатации. Кроме того, электропривод

переменного тока питается от сети, в то время как электропривод постоянного

тока требует дорогостоящих преобразовательных устройств.[ 9 ]

Электрооборудование мостовых кранов по

назначению подразделяется на основное и вспомогательное. К основному относится

оборудование электропривода, к вспомогательному - оборудование рабочего и

ремонтного освещения, сигнализации, измерительной аппаратуры.

Крановое электрооборудование имеет в своём

составе асинхронные двигатели серий MTKи

MTKBс короткозамкнутым

ротором и серий MTи

MTBс фазным ротором,

рассчитанные на номинальное напряжение 220, 380, 500 В, и крановые двигатели

постоянного тока серий МП, ДП, КПДН, рассчитанные на номинальное напряжение

110, 220 и 440 В, аппараты управления электродвигателями (контроллеры,

командоконтроллеры, контакторы, магнитные пускатели, реле управления),аппараты

регулирования частоты вращения (пускорегулирующие резисторы, тормозные машины),

аппараты электрической защиты (защитные панели, автоматические выключатели,

реле максимального тока, реле минимального напряжения, тепловые реле,

предохранители и другие аппараты, обеспечивающие максимальную и нулевую защиту

электродвигателей), аппараты механической защиты (конечные выключатели и

ограничители грузоподъемности, обеспечивающие защиту крана и его механизмов),

полупроводниковые выпрямители и приборы, используемые для различных

переключений и контроля.

Основное применение в крановых электроприводах

находят асинхронные двигатели с фазным ротором.Регулирование скорости и момента

в электроприводах с такимидвигателями производится включением в цепь ротора

пускорегулирующих резисторов. Дляполучения пониженных скоростей опускания груза

применяется режимпротивовключения или различные специальные схемы включения. [

26 ]

Повышенная опасность работ при транспортировке

поднятых грузов требует при проектировании и эксплуатации соблюдение

обязательных правил по устройству и эксплуатации подъемно-транспортных машин.

На механизмах подъема и передвижения предусмотрена установка ограничителей

хода. Конечные выключатели механизма подъема ограничивают ход

грузозахватывающего приспособления вверх, а выключатели механизмов передвижения

моста и тележки ограничивают ход механизмов в обе стороны. В случае работы двух

и более кранов на одном мосту предусматривается установка конечных

выключателей, предотвращающих наезд механизмов. Также крановые механизмы должны

снабжаться тормозами закрытого типа, действующими при снятии напряжения.

В схеме управления предусматривается

максимальная защита, которая отключает двигатель при перегрузке и коротком

замыкании. Нулевая защита исключает самозапуск двигателей при подаче напряжения

после перерыва в электроснабжении.[ 11 ]

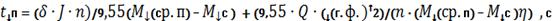

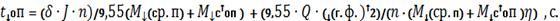

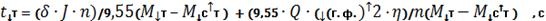

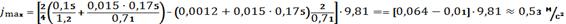

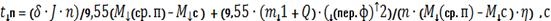

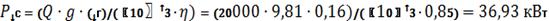

7. Расчёт мощности электродвигателя

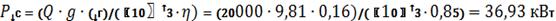

Статическая мощность двигателя механизма

подъема:

где Q - номинальная грузоподъемность, кг; uг

- скорость подъема груза, м/с; η- КПД

механизма подъема (принимается равным η= 0,65÷7 -

при

червячной передаче, η=0,75 ÷ 0,9 - при

зубчатой передаче).

Номинальная мощность двигателя принимается

равной или несколько меньшей статической мощности.Принимаем крановый

электродвигатель серии MTF

с фазным ротором 50 Гц, 220/380. MTF 411-6 с номинальной мощностью Рном = 27

кВт при ПВ = 25% и частотой вращения n = 955 мин-1. Момент инерции ротора Jр =

0,5 кг×м2,

максимальный пусковой момент двигателя Мmax = 650 Нм.[ 27 ]

Полная техническая характеристикадвигателя MTF

411-6 представлена в таблице 4.1.

Таблица 4.1. Техническая характеристика

двигателя MTF 411-6

|

Типо-исполнение

|

Мощность

на валу, кВт, при

|

Частота

вращения, мин-1

|

Ток

статора при 380 В, А

|

Cosf

|

КПД,

%

|

Ток

ротора, А

|

Напряжение

между кольцами ротора , В

|

Максимальный

момент ротора, Нм

|

Маховый

момент ротора, кгсˑм2

|

Момент

инерции ротора, кгˑм2

|

Масса,

кг

|

|

ПВ

25%

|

|

|

|

|

|

|

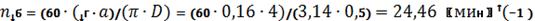

|

|

|

|

|

MTF 411-6

|

27

|

955

|

64

|

0,77

|

83

|

77

|

235

|

650

|

2

|

0,5

|

280

|

Частота вращения барабана:

где а - кратность полиспаста, D - диаметр

барабана, м.

Общее передаточное число привода механизма

подъема:

Принимаем редуктор цилиндрический горизонтальный

двухступенчатый типа РМ. РМ-650 с передаточным числом Uр = 40,17, мощностью на

быстроходном валу при 5М группе режима работы 26,5 кВт и частотой вращения

быстроходного вала n= 1000

мин-1.

Момент статического сопротивления на валу

двигателя в период пуска при подъеме груза и при сдвоенном полиспасте:

Момент инерции ротора двигателя и муфты:

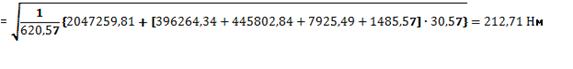

Среднеквадратичный момент, развиваемый двигателем:

где

- общее время пуска для разной

загруженности механизма подъёма;

- общее время пуска для разной

загруженности механизма подъёма;

- сумма произведений квадрата

момента сил при подъеме груза на время установившегося движения для каждой

нагрузки,

- сумма произведений квадрата

момента сил при подъеме груза на время установившегося движения для каждой

нагрузки,

- общее время включений

электродвигателя за цикл.

- общее время включений

электродвигателя за цикл.

Следовательно, условие, которое необходимо,

чтобы электродвигатель не перегревался, соблюдается.