Повышение эффективности работы компрессорной станции относящейся к газопроводу 'Макат-Атырау-Северный Кавказ'

Содержание

Введение

1. Краткая характеристика газопровода

.1 Обоснование темы проекта

.2 Технологическая схема компрессорного цеха

.3 Компановка оборудования газоперекачивающего агрегата

.4 Очистка технологического газа

. Технологическая часть

.1 Аппараты воздушного охлаждения газа

.2 Регенерация теплообменников

.3 Контроль и анализ работы ГПА

2.3.1

Математическая модель нагнетателя ЦН 650-22-2

.3.2

Характеристика газотурбинного двигателя ГТК-25

2.4 Характеристики АВО типа 2 АВГ -75

.5 Определение эффективности охлаждения газа

.6 Расчет производительности центробежного нагнетателя

3.

Повышение эффективности работы КС

.1

Охлаждение технологического газа

3.2 Обработка приведенных характеристик АВО

.3 Расчет эффективности очистки рабочих поверхностей

теплообменных аппаратов

.Экономическая часть

.1 Расчет экономической эффективности

.2 Результаты экономической эффективностьи очистки АВО

. Безопасность и экологичность проекта

Список использованной литературы

Реферат

В дипломном проекте рассматривается вопросы эффективной эксплуатации

компрессорной станции относящейся к газопроводу «Макат-Атырау-Северный Кавказ»

находящемуся на территории Республики Казахстан.

Целью проекта является повышение эффективности работы газопровода и КС за

счет более точного соблюдения технологического процесса компремирования газа ,

в частности, выдерживания температурного режима технологического газа.

Кроме этого предлагается проводить регенирацию поверхности теплообмена

АВО газа.

В результате проведения предлагаемых мероприятий ожидается снижение

расхода технологического газа , и как следствие, снижение стоимости перекачки

газа.

Данный дипломный проект выполнен на 91 страницах и содержит пять

разделов:характеристика объекта, технологическая часть,проектная часть,

безопасность и экологичность проекта, экономическая часть.

В дипломном проекте содержится 8 иллюстраций, 34 таблиц, использованных

источников - 12.

Введение

компрессорный станция

газопровод

Бесперебойная работа КС обеспечивается согласованным функционированием

всего комплекса сооружений, который по степени значимости может быть разделен

на объекты основного и вспомогательного назначения. К основным объектам КС

относятся: площадки приема и пуска очистных устройств; установки очистки газа

от механических примесей; компрессорный цех; коллекторы газа высокого давления;

узел охлаждения газа.

Основными параметрами КС являются количество транспортируемого газа,

давление и температура газа на входе и выходе станции. Компрессорные станции

магистральных газопроводов предназначены для компримирования транспортируемого

газа до давления, обеспечивающего его подачу от источников газа до

газораспределительных станций потребителей.

По технологическому принципу КС делятся на головные, размещаемые обычно в

непосредственной близости от месторождений газа, и на промежуточные,

располагаемые по трассе газопровода, в соответствии с его гидравлическим

расчетом, на площадках, выбранных в процессе изысканий.

На КС газ не только компримируется, но и подготавливается для транспорта.

На промежуточных КС обязательно производится очистка газа от механических

примесей и, при необходимости, охлаждение газа.

Вспомогательное оборудование:

К объектам вспомогательного назначения относятся: узел редуцирования

давления пускового, топливного газа и газа собственных нужд; электростанция

собственных нужд или трансформаторная подстанция при внешнем источнике

энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад

горюче-смазочных материалов; ремонтно-эксплуатационный блок;

служебно-эксплуатационный блок; служба связи; объекты водоснабжения,

канализации и очистные сооружения.

1. Краткая характеристика газопровода

1.1 Обоснование темы проекта

Предметом деятельности Атырауского ЛПУ мг является транспортировка газа.

Атырауское линейное производственное управление магистральных газопроводов (ЛПУ

мг) входит в состав предприятия "Интергаз-Центральная Азия" в

качестве структурного подразделения.

В состав ЛПУ мг входят действующие на началах внутреннего хозяйственного

расчета следующие производственные службы:

газокомпрессорная служба (ГКС);

линейно-эксплуатационная служба (ЛЭС);

служба контрольно-измерительных приборов и автоматики (КИП и А);

автотранспортная служба (АТС);

служба тепловодоснабжения;

служба связи;

ремонтно-строительные участки и др.

Характеристика перекачиваемого газа:

Номинальный состав газа поступаемого в нагнетатель, в % по объему:

Метан СН4 98,63

Этан С2Н6 0,12

Пропан С3Н8 0,02

Бутан С4Н10 0,1

Азон N2 0,12

Углекислый газ СО2 1,01

Газ не токсичен, горюч, взрывоопасен при содержании газа в воздухе от 5

до 17 % по объему, по коррозионному воздействию на металлы нейтрален.

Соединенные в определенной последовательности и по определенным правилам

газоперекачивающие агрегаты (ГПА), трубопроводы, пылеуловители, аппараты

воздушного охлаждения (АВО) и технологические краны различных диаметров

образуют технологическую схему компрессорного цеха (КЦ).

Технические показатели газопровода «Макат-Атырау-Северный Кавказ»:

диаметр газопровода на данном участке Dу, мм 1420

рабочее давление Р, МПа 7,5

проектная пропускная способность Q, млрд.м3/год 42

Компрессорный

цех был введен в эксплуатацию в 1988 году и входит в состав Атырауского ЛПУ мг

.

В КЦ осуществляются следующие технологические процессы:

очистка газа от механических примесей;

cжатие

газа;

охлаждение газа;

измерение и контроль технологических параметров;

управление режимом газопровода;

изменение числа и режимов работы газоперекачивающего агрегата (ГПА).

В КЦ с тремя ГПА-25 газ подается с узла подключения магистрального

газопровода по подводящему трубопроводу диаметром 1400 мм в коллектор,

диаметром 1000 мм, установки очистки технологичаского газа. В пылеуловителях

установки газ очищается от пыли и конденсата и поступает во внутриплощадочные

коллекторы. Пыль и конденсат из пылеуловителей собирают в дренажную емкость.

Из двух коллекторов КЦ газ поступает в нагнетатели ГПА, где производится

его компримирование до расчетного давления. Далее газ по трубопроводам

поступает на установку охлаждения газа через коллектор, и, пройдя через

воздушные холодильники, возвращается в магистральный газопровод.

КЦ оснащен двухступенчатыми центробежными нагнетателями 650-22-2 с

приводом от газотурбинной установки ГТК-25.

1.2 Технологическая

схема компрессорного цеха

Газ из магистрального газопровода Dу=1400 мм через кран 19 поступает на узел подключения

компрессорного цеха и через кран 7 попадает на всасывающий коллектор Dу=700 мм

блока очистки газа от механических примесей, который состоит из шести циклонных

пылеуловителей (ПУ). ПУ обвязаны системой трубопроводов Dу=200мм. После очистки

от механических примесей и жидкости, газ поступает в нагнетательный коллектор

ПУ Dу=1000мм, где поток газа разделяется на две части. Часть газа идет на

установку подготовки топливного и пускового газа (УПТПГ), где производится

подготовка топливного, пускового и импульсного газа. Другая часть газа

поступает во всасывающий коллектор газоперекачивающих агрегатов (ГПА) Dу=1000мм

(технологический газ).

Из всасывающего коллектора технологический газ через кран 1 попадает во

всасывающую линию ГПА, где производится компримирование газа до расчетного

давления. После компримирования газ, через кран 2 поступает в нагнетательный

коллектор ГПА Dу=1000мм, откуда затем поступает на всасывающий коллектор

аппаратов воздушного охлаждения (АВО).

Из всасывающего коллектора АВО, газ подается на секции АВО, где

подвергается охлаждению до заданной температуры. Далее газ через нагнетательный

коллектор АВО и краны 8I и 8,

выводится на коллектор узла подключения, откуда через кран 21 выходит в

магистральный газопровод Dу=1400мм.

При запуске ГПА производится продувка малого контура обвязки ГПА с

помощью байпасного крана 4 и свечи 5. После того как из контура будет стравлен

газ, начинается заполнение малого контура через краны 1, 2, 107-06 и 107-10. В

обвязке малого контура ГПА имеется также узел шестых кранов, выполняющий

следующие функции:

1

обеспечивает

загрузку ГПА в трассу, после их запуска;

2

осуществляет

антипомпажное регулирование для защиты ЦБН от помпажа при различных

технологических режимах работы цеха.

При заполнении малого контура происходит вывод ГПА на начальный режим

работы. При достижении ГПА заданных параметров газ выводится на большой контур,

проходя при этом через краны 1 и 2, блок АВО, кран 36, блок пылеуловителей,

всасывающий коллектор ГПА. После достижения давления газа в большом контуре

равного давлению в магистрали, открывают краны 8I и 8, перекрывается кран 20.

Станция начинает работать на магистраль, с последующим увеличением давления до

заданного.

Возможно также прохождение газа мимо КЦ без компримирования. При этом

краны 7, 8’ и 8 закрыты, а краны 19, 20, 21 - открыты.

Для диагностики и очистки магистрального газопровода в КЦ на узле

подключения установлены камеры приема и запуска диагностических, очистных

поршней (КПП и КЗП). КПП и КЗП оборудованы системой байпасов Dу=1000мм, которая служит для запуска

или приема поршней.

1.3

Компоновка оборудования газоперекачивающего агрегата

Компоновка оборудования ГПА включает в себя: раму, контейнер, приводной

двигатель, выхлопную улитку, переходник и нагнетатель.

Кроме того, в турбоблоке размещены следующие отдельные сборочные единицы:

масляная система, система обогрева, пожаротушения, автоматического

регулирования ГПА, в отсеке нагнетателя установлен ручной передвижной кран

грузоподъемностью 5т и ручная таль грузоподъемностью 1т, на задней стенке

отсека нагнетателя расположен вентилятор.

Газотурбинная установка ГТН-25, входящая в состав ГПА, предназначена для

сжатия и транспортирования газа по магистральным газопроводам и служит приводом

центробежного нагнетателя природного газа.

ГТН-25 является блочным автоматизированным агрегатом промышленного типа

для бесподвальной установки на компрессорной станции (КС). ГТУ выполнена по

простому циклу, трехвальной, с прямоточным движением рабочего тела и осевым

входом в компрессор. Выхлоп продуктов сгорания в зависимости от конкретных

условий компоновки КС может осуществляться вверх или в сторону. Агрегат

размещается в легкосборном индивидуальном здании (укрытии) с разделительной

стенкой между помещениями ГТУ и нагнетателя.

Технические данные:

мощность на муфте нагнетателя, МВт 28,5

КПД, отнесенный к мощности на муфте нагнетателя , % 29

среднемассовая температура продуктов сгорания на входе

в турбину не более , 0С 900

частота вращения вала турбины высокого давления(ТВД), об/мин 5100

частота вращения вала турбины низкого давления (ТНД), об/мин 4400

частота вращения вала силовой турбины (СТ), об/мин 3700

Оборудование, входящее в состав ГТУ:

блок турбогруппы;

система маслоснабжения;

система автоматического регулирования (ССАР);

установка воздушных маслоохладителей;

система КИП и А;

трубопроводы;

КУВ.

Газотурбинная установка состоит из:

3

двух

компрессоров: компрессор низкого давления (КНД) и компрессор высокого давления

(КВД);

4

трех турбин: ТВД,

ТНД и СТ.

Компрессор низкого давления, приводимый турбиной низкого давления(ТНД) и

компрессор высокого давления, приводимый турбиной высокого давления (ТВД),

входят в блок газогенератора и служат для производства рабочего тела для

силовой турбины (СТ).

Силовая турбина вместе с диффузором и выхлопным патрубком, образующие

блок силовой турбины, являются приводом центробежного нагнетателя (ЦН).

ГТУ выполнена в общем корпусе цилиндрической формы, имеющем

горизонтальный и ряд вертикальных разъемов.

Корпус турбокомпрессора состоит из корпусов компрессоров и турбин, в

которых расположены корпуса подшипников со вкладышами для установки роторов

КНД, ТНД, КВД-ТВД, СТ. Ротор ТНД проходит внутри ротора КВД-ТВД.

Для проворота ротора КВД-ТВД при пуске, служит валоповоротное устройство,

а для проворота КНД-ТНД - мотор-редуктор.

Пуск агрегата осуществляется при помощи пускового турбодетандера,

работающего на перекачиваемом газе.

ГТУ работает по схеме открытого цикла. Воздух из атмосферы через КУВ

засасывается и последовательно сжимается сначала в КНД, а затем в КВД. Далее

воздух попадает в камеру сгорания, куда подается и топливо. Продукты сгорания

направляются на ТВД и ТНД, которые приводят КВД и КНД, затем поступают на СТ,

вращающую нагнетатель.

После турбины продукты сгорания выбрасываются и атмосферу через дымовую

трубу. ГТУ позволяет производить установку утилизатора тепла за турбиной с

соответствующим уменьшением полезной мощности.

Общий корпус ГТУ состоит из всасывающей части КНД, корпуса КНД, корпуса

блока среднеосевых компрессоров, корпуса КВД и корпуса турбины, соединенных

между собой по вертикальным фланцам.

Центробежный нагнетатель (ЦН) типа 650 представляет собой полнонапорную

двухступенчатую центробежную машину, предназначенную для параллельной схемы

работы на КС. Вместе со вспомогательным оборудованием и первичными датчиками

САУ нагнетатель смонтирован на раме и представляет собой транспортно-монтажный

блок.

ЦН служит для сжатия природного газа и его перекачки по магистральным

газопроводам.

Корпус ЦН изготавливается из высококачественных конструкционных сталей.

Корпус сварно-литой, с торцевых сторон закрывающийся крышками, которые крепятся

к корпусу шпильками.

Ротор ЦН- сборный, имеет кованый вал и кованое основание колес, на

которых фрезеруются спирального типа лопатки. Лопатки закрываются покрышками,

крепящимися заклепками или сваркой. Все колеса надежно с натягом насажены на

валы и крепятся шпонками. Каждый ротор состоит из необходимого числа колес,

шеек под опорные подшипники, упорного диска под упорный подшипник, диска реле

осевого сдвига, специальных уступов и буртов под уплотнения и полумуфты для

связи с ротором СТ.

Перед каждым колесом предусмотрен входной конфузор в виде улитки. Это

конструкция асимметричной формы, за счет которой газ направляется в колеса ЦН.

На выходе из каждого колеса предусмотрены выходные диффузоры, где газ

сжимается. Колесо ЦН с обеих сторон уплотняется.

Вся ходовая часть машины, включая ротор, неподвижные элементы проточной

части, уплотнения и подшипники образуют единый узел-пакет, который может быть

легко заменен в процессе эксплуатации.

Основные

технические характеристики ЦБН 650-22-2:

- производительность объемная, при 20 0С и 0,01013 Па (760 мм. Рт. Ст.),

м3/с, м3/сут. 544; 47*106

- производительность объемная, отнесенная к условиям всасывания, м3/с,

м3/мин. 9,66; 580

давление газа конечное при выходе из нагнетательного патрубка, МПа,

кгс/см2 7,45; 76

температура газа при выходе из нагнетательного патрубка, К, 0С 14; 41

мощность, потребляемая на муфте турбины, МВт 25,5

Параметры, указанные в таблице, должны обеспечиваться нагнетателями при

следующих условиях:

давление газа, начальное, абсолютное, при входе во всасывающий патрубок

нагнетателя, МПа, кгс/см2 5,18; 52,78

температура газа при входе во всасывающий патрубок на нагнетателе, К, 0С

288; 15

плотность газа, отнесенная к 293К, 200С и 0,1013 МПа, 760 мм.рт.ст. 0,68

частота вращения ротора нагнетателя номинальная, с-1, об/мин 61,66; 3700

Принцип

работы ЦН

Газ входит в колесо с определенным давлением и скоростью. Ротор ЦН

постоянно получает энергию вращения от силовой турбины. Каждая частица газа

участвует в двух движениях: скользит по спирали лопатки и отбрасывается колесом

по ходу вращения. По мере удаления от центра к периферии колеса, скорость газа

непрерывно растет. За счет вращения ротора, в колесе нагнетателя газ набирает

скорость, а за колесом на выходе возрастает напор.

1.4. Очистка

технологического газа

Газ, транспортируемый по магистральным газопроводам, обычно содержит

различные примеси: песок, сварочный грат, окалину, грязь, конденсат, метанол, турбинное

масло и т. д. Эти примеси попадают в газопровод как с промыслов, так и после

строительства технологических объектов на газопроводе. Согласно технических

требований на природные газы, количество жидкой взвеси в транспортируемом газе

не должно превышать 25 … 50 мг/м3 газа, а количество твердой взвеси не должно

превышать 0,05 мг/м3 газа.

Для очистки газа от примесей на магистральных газопроводах применяются

пылеуловители двух типов: сухие и жидкостные. Первые из них - циклонные,

работающие на основе сил инерции, вторые - масляные, работающие по принципу

контактирования газа с частицами масла.

Циклонные пылеуловители работают по принципу использования сил инерции,

которые возникают во вращающемся газовом потоке. Тяжелые жидкие и твердые

частицы в таком потоке отбрасываются к стенкам силами циклового устройства и

затем оседают в пылегрязесборнике аппарата. Очищенный газ, который формируется

из центральных слоев завихренного потока, поступает из циклона в газопровод.

Параллельно включенные в работу циклонные пылеуловители устанавливаются

на КС перед газоперекачивающим агрегатом.

Конструкция и принцип работы циклонных пылеуловителей

Циклонный пылеуловитель представляет аппарат цилиндрической формы

диаметром 2000 мм., высотой 9080 мм., оборудованный для технических

переключений запорной арматурой и имеющей для контроля за работой средства КИП

и А.

Таблица 1.1

Техническая характеристика ПУ

|

Показатель

|

Значение показателя

|

|

Давление рабочее, кг/см2

|

75

|

|

Давление расчетное, кг/см2

|

76

|

|

Давление пробное при

гидравлическом испытании, кг/см2

|

94

|

|

Температура рабочей среды,

0С

|

0…100

|

|

Расчетная температура

стенки, 0С

|

100

|

|

Номинальная температура

наиболее холодной пятидневки, 0С

|

-30

|

|

Дополнительное содержание

мехпримесей в газе, мг/м3

|

8…100

|

|

Плотность газа, кг/м3

|

0,65

|

|

Максимально допустимый

перепад давления в циклонных элементах, кг/см2

|

0,6

|

|

Производительность по газу,

млн. м3/сут

|

19

|

Аппарат содержит три секции: секция ввода газа, секция очистки газа,

осадная секция (секция сбора уловленной пыли и жидкости).

Секция ввода газа состоит из входной трубы диаметром 600 мм,

распределяющей газовый поток по пяти циклам.

Секция очистки состоит из пяти циклонов типа ЦН - 16 диаметром 600 мм.

Циклоны с помощью сварки крепятся к донышку, которое разделяет аппарат на

очистную и осадную секции.

Циклонный элемент состоит из корпуса - трубы диаметром 600 мм, винтового

завихрителя, трубы - выхода диаметром 500 мм очищенного газа и дренажного

конуса, по которому жидкие и твердые частицы попадают в осадную секцию.

Нижняя часть аппарата является сборником пыли и влаги, выделяющихся из

газа после обработки в циклонах. Для предотвращения замерзания накапливаемой

жидкости в зимнее время, секция обогревается при помощи подогревателя

змеевикового типа. В нижней части аппарата расположен дренажный штуцер Dу-50 мм.

Пылеуловитель (ПУ) работает следующим образом: неочищенный газ через

входную трубу поступает в секцию ввода, а затем по винтовому завихрителю в

циклонное устройство, где из вращающегося потока, вследствие действия

центробежных сил, от газа отделяются капельки жидкости и твердые частицы.

Отделенные от газа примеси, по конусам циклонов попадают в нижнюю часть ПУ -

осадную секцию. Из нижней части осадной секции жидкость с помощью системы САУЖ

через штуцер удаляется в емкость ручной или автоматической продувки через

дренажный коллектор в отстойную емкость.

Обвязка ПУ трубопроводами, арматурой и необходимыми приборами КИП и А

должна быть выполнена в соответствии с технологической схемой и схемой КИП и А.

Аппарат, все дренажные трубопроводы, питание, командные и импульсные

линии КИП и А вместе с теплоспутниками должны быть теплоизолированы.

Продувка, пуск и остановка ПУ

До пуска в работу пылеуловители должны быть зарегистрированы в органах

газгортехнадзора в порядке, указанном в настоящей инструкции.

Пуск ПУ в работу осуществляется одновременно с пуском компрессорной

станции и начинается с продувки.

Исходное положение всей запорной арматуры перед продувкой “закрыто”.

Порядок продувки:

·

открыть

вентиль свечи;

·

приоткрыть

байпасную задвижку и установить избыточное давление продувки не выше 1 кг/см2. В течение 5…10 минут

вытеснить из аппарата газовоздушную смесь;

·

закрыть

вентиль свечи.

Порядок пуска:

·

с помощью

задвижки последовательно поднять давление в аппарате до 3 кг/см2- через 15

минут, до 30 кг/см2 - через 10 минут, до рабочего давления через 10 минут.

·

открыть

кран;

·

закрыть

задвижку;

·

медленно

открыть задвижку;

·

проверить перепад

давления на аппарате и установить аппарат в работу.

Порядок остановки:

·

удалить жидкость

в емкость сбора конденсата с помощью системы САУЖ;

·

произвести

продувку для удаления шлама из осадительной секции аппарата в сливной колодец;

·

закрыть

входные краны;

·

открыть

вентиль свечи.

Эксплуатация ПУ

Эксплуатация аппарата с параметрами, превышающими его технические

характеристики, не допускается. Производительность ПУ при различных давлениях и

перепадах на нем контролируется при помощи графика, а коэффициент изменения

производительности аппарата в зависимости от плотности и температуры газа

вычисляется с помощью графика.

Для предотвращения преждевременных повреждений деталей и узлов,

установленных внутри аппарата, для исключения забивания крупными механическими

примесями магистральный газопровод должен периодически очищаться с помощью

поршней.

Обеспечить работу системы САУЖ в автоматическом режиме или периодически,

не реже четырех раз в сутки, вручную производить слив жидкости в конденсатную

емкость. Очистку от шлама нижней части осадительной секции аппарата производить

с той же периодичностью. Рекомендуется во избежание быстрого износа сливной

задвижки на дренажном коллекторе ПУ, установить и автоматизировать кран с

пневмоприводом.

Работа аппаратов в условиях образования льда или кристаллогидратов не

допускается. В случае образования в аппарате ледяных пробок разогрев их

разрешается производить паром или горячей водой. Разогрев, открытым огнём

запрещается!

Аппарат должен останавливаться:

·

при повышении

рабочего давления выше паспортного;

·

при повышении

перепада давления выше 0,6 кг/см2;

·

при обнаружении

на элементах аппарата трещин, выпучин, пропусков и потения сварных швов и при

разрыве уплотнительных прокладок.

При остановке аппарата в результате повышения допустимого перепада

давления, его необходимо вскрыть, тщательно очистить циклоны от механических

примесей. Очистке и промывке также подлежит и нижняя часть аппарата.

2.

Технологическая часть

2.1 Аппараты

воздушного охлаждения газа

Блок охлаждения газа предназначен для охлаждения газа, нагреваемого в

процессе компримирования в нагнетателях (средний нагрев газа в группе ЦБН

составляет 35…400С). Вследствие этого ухудшается режим работы КС, увеличивается

расход мощности и расход газа на собственные нужды. Для улучшения режима работы

КС, а также для предотвращения плавления изоляции трубопровода, протаивания грунта

и как следствие потери устойчивости трубопровода, а также для предотвращения

значительных термических напряжений, необходимо охлаждение газа для поддержания

его температуры в рабочих пределах.

На линейных КС охлаждение газа осуществляется после его компримирования в

нагнетателях перед поступлением в линейную часть. Это связано с тем, что более

эффективно охлаждение осуществляется при высоких температурах газа, в этом

случае резко уменьшается требуемая поверхность охлаждения, а следовательно и

эксплуатационные и капитальные затраты на системы охлаждения.

Наибольшее распространение в настоящее время на КС получили аппараты

воздушного охлаждения газа (АВО), которые не требуют предварительной подготовки

теплоносителей, имеют простые схемы и надежны в эксплуатации.

На КС установлены 14 аппаратов воздушного охлаждения типа 2 АВГ-75

(табл.2.1).

Таблица 2.1

|

Техническая характеристика

АВО типа 2АВГ-75

|

|

1. Номинальное рабочее

давление, атм. 76

|

|

2. Расчетное давление, атм.

81

|

|

3. Пробное давление при

гидроиспытании, атм. 86 121

|

|

4. Число ходов по газу 1

|

|

5. Номинальный расход газа,

тыс.кг/ч 196

|

|

6. Мощность

электродвигателей вентиляторов, кВт 2 х 36,6

|

|

7. Количество секций 2

|

|

8. Площадь поверхности

теплообмена, м2 9930

|

|

Основные конструктивные

размеры:

|

|

- длина трубного пучка, мм

12000

|

|

- размер аппарата в плане,

мм 12250х6050

|

|

- высота трубного пучка, мм

580

|

|

- наружный диаметр трубки,

мм 25,4

|

|

- толщина стенок трубок, мм

2,1 +10%

|

|

- количество трубок 276

|

Для охлаждения ГПА широкое применение получили аппараты воздушного

охлаждения (АВО). Систему воздушного охлаждения обуславливают простота и

удобство обслуживания, стабильность теплотехнических характеристик,

незначительная потребность в воде. Данную систему применяют для охлаждения

масла, воды и газа, а также для конденсации холодильного агента на станциях

охлаждения газа.

Система охлаждения с промежуточным контуром имеет следующие достоинства:

упрощенное регулирование отбора тепла за счет работы АВО с включенным или

выключенным вентилятором; компактную систему маслопроводов; постоянное

включение в работу в зимний период.

Эффективность применения систем воздушного охлаждения зависит от

располагаемого перепада температур между охлаждающим воздухом и охлаждаемой

средой. Количество образовавшегося тепла, отводимого в систему охлаждения ГПА,

зависит от типа агрегата и его мощности. Минимальный перепад температур при

охлаждении в АВО должен составлять: для воды 5-8, антифриза 8-10, и масла

10-15.

Аппараты воздушного охлаждения включают в себя: теплообменные трубчатые

секции, вентиляторы, узлы регулирования, несущие конструкции. Теплообменные

трубчатые секции имеют теплообменные трубки, камеры подвода и отвода

охлаждаемой среды и несущие рамы жесткости. Для увеличения теплоотдачи в

аппаратах используют оребрения труб. Степень оребрения характеризуется

коэффициентом оребрения, т.е. отношением полной наружной поверхности трубы FН.П, включающей поверхность ребер, к

наружной поверхности гладкой трубы

FН : j = FН.П / FН

Коэффициент увеличения поверхности

АВО y = FН.П/ FВН или y=(dН/dВН) j

где FВН - внутренняя поверхность; dН - диаметр трубы по основанию ребер;

dВН - внутренний диаметр трубы.

Оребрение поверхности можно осуществлять различными способами: накаткой и

навивкой ребер, напрессовкой пластин, намоткой проволоки.

Оребренные трубы собирают в пучки, которые образуют секции с различным

числом ходов по трубному пространству.

Одно из средств повышения производительности магистрального газопровода -

охлаждение газа. Круглогодичного охлаждения газа до температур грунта можно достигнуть

путем применения естественного или искусственного охлаждения с помощью АВО за

счет разности температур зимой и летом. Параметры охлаждения газа выбирают

комплексными, гидравлическими и тепловыми расчетами режимов работы газопровода.

Меры безопасности обслуживания АВО газа типа 2АВГ-75

Для обслуживания аппаратов охлаждения природного газа 2АВГ-75

устанавливаются лестницы с ограждением, которые крепятся к рамам пучков.

Настилы должны быть решетчатые или листовые с ограждением.

При эксплуатации и ремонте аппарата необходимо соблюдать правила техники

безопасности.

Аппарат должен быть надежно заземлен. Провода заземления должны быть

защищены.

При проведении пусковых и ремонтных работ вентилятор аппарата должен быть

остановлен, электродвигатель отключен от сети и должны быть приняты меры против

случайного включения электродвигателя.

Все электропровода в пределах аппарата должны быть защищены

металлическими трубами и бронеруковами.

Применяемый электрический инструмент и переносные лампы должны быть

напряжением не более 36 В.

Категорически запрещается во время работы вентилятора находиться под

колесом вентилятора. В нижней части конструкции аппарата, потреблением должно

быть установлено ограничение, препятствующее свободному доступу к вентилятору.

При внезапной остановке электродвигателя (т.е. при прекращении вращения

вентилятора) необходимо отключить подачу газа в аппарат.

Суммарное длительное пребывание обслуживающего персонала во время работы

аппарата на расстоянии до одного метра от наружного контура не должно превышать

одного часа за смену.

Для исключения инерционных ударов на колесо вентилятора при пуске его в

работу, колесо вентилятора не должно иметь реверсивного самовращения.

Должны быть соблюдены все правила, установленные для отдельных видов

работ, а также общие правила безопасности и противопожарные требования,

действующие на компрессорной станции.

Назначение

аппаратов охлаждения природного газа типа 2АВГ-75

Охладители природного газа типа 2АВГ-75 предназначены для охлаждения

природного газа после компримирования.

Конструкция и

принцип работы аппарата

Охладители природного газа типа 2АВГ-75 представляют собой аппарат

воздушного охлаждения с горизонтальным охлаждением трубных пучков. Для

увеличения поверхности теплообмена трубки трубных пучков выполняются

оребренными.

Аппарат состоит из трубных секций прямоугольной формы, устанавливаемых на

опорную металлоконструкцию. Секция состоит из штампосварных камер, боковых

стенок и поперечнооребренных труб длиной 12000мм. К металлоконструкции крепятся

два диффузора и два коллектора вентиляторов. На отдельных фундаментах

устанавливаются два привода колес вентиляторов.

Для предотвращения влияния вибрации привода на металлоконструкцию аппарат

монтируется на восьми отдельных фундаментах: два для привода и шесть для

опорных стоек.

Подвод и отвод охлаждаемого газа производится через распределительные

коллекторы. Охлаждаемый газ поступает в пучек оребренных труб, через промежутки

которого вентилятором нагнетается снизу вверх наружный воздух. Охлаждение газа

происходит за счет разности температур компримированного газа и наружного

воздуха. Привод вентилятора осуществляется непосредственно от вала асинхронного

электродвигателя.

Характеристика электродвигателя:

·

мощность 37 кВт

·

скорость вращения

ротора 250 об./мин

·

потребляемый ток

93,5 А

·

частота тока 50

Гц

·

напряжение 380 В

Подготовка к

монтажу

·

Перед монтажом

все транспортные укладки и ящики с деталями должны быть распакованы.

·

Комплектность

аппарата проверить по комплектовочным ведомостям и упаковочным листам.

·

Все сборочные

единицы и детали должны быть осмотрены и аккуратно уложены на брусья или

настилах.

·

Необходимо

проверить правильность изготовления фундаментов. Размеры фундаментов (глубина,

площадь подошвы, армирование и т. д.) должны быть определены специальным

чертежом с учетом конкретных местных условий.

·

Грузоподъемные

средства выбираются монтажной организацией в зависимости от места монтажа

аппарата. Максимальная масса сборочной единицы аппарата - 10 т.

·

Монтаж аппарата

осуществляется стандартным инструментом.

·

Для работы

аппарата необходимо у места его установки наличие трехфазного тока с

номинальным напряжением 380 В, частотой тока 50 Гц. Сила тока в соответствии с

мощностью установленного электродвигателя.

Монтаж

аппарата

·

Выверить расположение

деталей и сборочных единиц и обварить их между собой по периметру

соприкосновения. Затянуть гайки фундаментных болтов. Отклонение стоек

металлоконструкции от вертикали более, чем на 300, не допускается.

·

Разница

фактических отметок верхних плоскостей стоек металлоконструкции не должна быть

более чем 3 мм.

·

Установить привод

вентилятора на фундамент. На анкерные болты навернуть гайки, не затягивая их.

·

На монтажной

площадке собрать диффузор с коллектором вентилятора, развернув коллектор

относительно осей диффузора на 300 30¢. Фиксатор коллектора должен войти в отверстие на секторе

диффузора. Смонтировать диффузор с коллектором на металлоконструкции.

Произвести предварительную центровку привода относительно коллектора

вентилятора.

·

При сборке колеса

вентилятора необходимо следить за тем, чтобы маркировка на лопастях совпадала с

маркировкой на обечайке колеса вентилятора. Перед затяжкой гаек крепления

лопастей проверить, чтобы полукольца крепления лопастей плотно прилегали к

клеммовым втулкам. Собранное колесо вентилятора (без крышки) установить на

выходном валу электродвигателя и закрепить болтом с шайбой. Установить и

закрепить крышку. При монтаже и установке колес вентилятора оберегать лопасти

от ударов и столкновений с любыми предметами.

·

Угол установки

лопастей должен быть £ 110. Отклонение в углах установки лопастей допускается 10.

·

Производительность

вентиляторов при установке угла на 110 должна соответствовать » 410000 м3/ч.

·

Выверит привод

при помощи пластин и регулировочных болтов.

Смонтировать стяжки. Регулировкой длины стяжек произвести центровку

внутренней поверхности коллектора по отношению к колесу вентилятора. Зазор

между коллектором и концами лопастей должен быть равномерным во всех точках по

периметру. После проверки правильности монтажа затянуть гайки на анкерных

болтах привода и контргайки на стяжках коллектора.

·

Установить

вспомогательные балки на металлоконструкцию и приварить.

Установить среднюю секцию аппарата. При установке секций использовать

грузовые ушки, расположенные на боковых стенках.

·

Подсоединить

трубные коллекторы входа и выхода продукта к средней секции аппарата. Шпильки

до конца не затягивать. Зазор между фланцами секции и коллекторов оставить не

менее 20 мм для установки овальных прокладок.

·

Установить крайние

секции в соответствии с окраской цилиндрических поверхностей фланцев секций и

коллектора входа продукта.

·

Вставить овальные

прокладки между фланцами и затянуть соединение.

·

Щели между

секциями и металлоконструкцией герметизировать асбестовым шнуром ШАОН по ГОСТ

1779-72.

·

Произвести

присоединение аппарата ко всем необходимым коммуникациям и арматуре.

·

Проверить

состояние окрашенных поверхностей аппарата. При необходимости исправить

окраску.

·

К

металлоконструкции допускается крепить обслуживающие площадки согласно проекту

привязки аппарата при условии, что они не вызовут изгибающего момента в опорных

стойках.

·

Заземление

аппарата произвести согласно “Правилам устройства электроустановок”.

Подготовка к

пуску и пуск

Перед пуском в эксплуатацию, а также после ремонта или остановки аппарата

со сбросом давления в камерах секций, необходимо произвести подтяжку пробок.

После монтажа секций болты крепления задней камеры к кронштейнам - снять.

Косынки разрезать по линии реза, нанесенной яркой краской.

Расконсервацию металлических неокрашенных поверхностей в секциях аппарата

производить промыванием горячей водой или моющими растворами с пассиваторами и

последующей сушкой или другими средствами, обеспечивающими удаление

консервационной смазки.

Произвести испытание трубных секций совместно с коллекторами входа и

выхода продукта, согласно “Правилам устройства и безопасной эксплуатации

сосудов, работающих под давлением”. Результаты испытаний, данные об арматуре и

т.п. записать в паспорт аппарата.

Опрессовка аппарата природным газом допускается при температурах стенки

теплообменных труб и коллекторов труб не ниже -30°С.

Включить вентиляторы. Произвести замер потребляемой мощности. При

установке лопастей вентилятора на предусмотренный угол - потребляемая мощность

не должна превышать номинальную мощность электродвигателя. Шум работы

вентилятора и его привода должен быть равномерным, умеренной силы, без

посторонних стуков и ударов.

После проведения вышеуказанных работ аппарат разрешается эксплуатировать

в соответствии с технологическими инструкциями завода - потребителя.

Пуск, остановка и испытание аппарата на плотность в зимнее время должен

производиться в соответствии с “Регламентом проведения в зимнее время пуска,

остановки и испытаний на герметичность аппаратуры химических,

нефтеперерабатывающих и нефтехимических заводов, а также газовых промыслов и

газобензиновых заводов”.

Эксплуатация

аппарата

Эксплуатацию аппарата в зависимости от технологических задач и

температурных условий возможно вести на различных режимах. Изменение режима

достигается следующими способами:

а) отключением отдельных секций;

б) регулированием подачи продукта;

в) отключением вентиляторов.

Отключение рекомендуется при низкой температуре воздуха, когда

необходимое охлаждение продукта обеспечивается естественной конвекцией.

Для исключения повышения аэродинамического сопротивления от загрязнения

оребренной поверхности труб, особенно в летний период, трубы должны очищаться

продувкой паром и сжатым воздухом не реже одного раза в месяц.

При отключении аппарата в зимний период из трубных секций жидкие

замерзающие продукты должны быть удалены.

Перед пуском вентилятора в зимний период проверить отсутствие обледенения

на лопастях вентилятора. При наличии обледенения - удалить его.

При необходимости демонтажа тихоходного электродвигателя рекомендуется

пользоваться лебедкой и специальной рамой. Перед вытягиванием электродвигателя

направляющие салазки рамы обильно смазать консистентной смазкой. Рама в

комплект аппарата не входит.

Для открывания разъемного сектора коллектора предварительно необходимо

отвернуть болты крепления сектора с диффузором и левым неразъемным сектором

коллектора.

Открыть сектор малый, предварительно продвинув внутрь коллектора сектор

средний. Затем открыть сектор средний.

Закрытие разъемного сектора коллектора производить в обратном порядке.

Допускается демонтировать малый сектор.

Тщательно следить за состоянием покрытия деталей аппарата воздушного

охлаждения.

Поврежденные места окрашенных поверхностей аппарата необходимо очистить

от старого покрытия до чистого металла и покрыть атмосферостойкой эмалью в 2…3

слоя или равноценным ей покрытием.

При эксплуатации аппаратов необходимо регистрировать в рабочем журнала

механика установки следующее:

а) наработку аппарата с момента пуска в эксплуатацию в часах;

б) выполняемые потребителем ремонтные работы сборочных единиц и деталей

аппарата;

в) замены сборочных единиц и отдельных деталей аппарата;

г) отказы, если они имели место, с указанием мер, принятых по их

исключению в дальнейшем.

.2

Регенерация теплообменников

Наружная чистка оребренных труб производится воздухом или водой в

зависимости от типа загрязнения. Чистка должна производиться начиная с верхней

части пучков при включенных аппаратах.

Воздухоструйная чистка

Струя воздуха под давлением 3,5 кг/см2 удаляет порошковую пыль, осевшую

на оребрении труб. Нужно следить, чтобы струя воздуха была параллельна ребрам.

Воздухоструйное сопло представляет собой трубку, расплющенную на конце, откуда

выходит струя воздуха.

Водоструйная чистка

Струя холодной воды из водоструйного сопла под давлением 2кг/см2 удаляет

накопившиеся на оребрении пыль и грязь. Можно использовать пожарный шланг с

круглым оросительным соплом. Необходимо следить за параллельностью струи

ребрам, чтобы их не погнуть.

Для очистки внутренней поверхности труб газоохладителей применяются те же

способы, что и для обычных теплообменников.

Механическая чистка

Этот способ заключается в применении железных щеток, установленных на

стержнях, которые вращаются при помощи сжатого воздуха. После такой очистки

тубы промывают или продувают сжатым воздухом.

Химическая чистка

Этот способ заключается в циркуляции горячих химических растворов внутри

труб. Растворы должны содержать ингибиторы, предотвращающие коррозию стенок

труб. Необходимо знать состав загрязнения, чтобы подобрать химический раствор,

подходящий для очистки.

Для циркуляции раствора каждый пучок труб должен быть снабжен входным и

выходным патрубками.

Следует также предусмотреть циркуляционный насос и бак для подпитки

раствора. Если трубы набиты, то их следует сначала прочистить механическим

способом.

Гидроструйная чистка

Очистку труб можно осуществлять с помощью портативных насосов высокого

давления.

Головки орошения, устанавливаемые на концах полых стержней, подобных тем,

которые применяются для механической чистки, вводятся в каждую трубу.

Надлежащее давление оросительной воды определяется в зависимости от степени

загрязнения. Забитые трубы предварительно очищаются механическим способом.

Основные

неисправности и их устранение

Свист подшипника электродвигателя - недостаток смазки. Добавить свежей

смазки.

Стук или неравномерный шум - наличие инородных тел. Прочистить подшипник

и добавить свежей смазки.

Вибрация вентилятора - изменение угла атаки лопастей. Снять верхнюю

крышку, отвернуть болты крепления лопастей вентилятора, установить углы на 11

градусов, затянуть болты, установить крышку.

Контроль

технического состояния

Для контроля за техническим состоянием на входе и выходе газоохладителей

необходимо сделать врезки под манометры и термометры.

Увеличение потери давления в аппарате и уменьшение разности температур

охлаждаемого газа на входе и выходе свидетельствует о внутреннем загрязнении

трубных пучков.

При наружном загрязнении трубных пучков повышается температура на выходе

из газоохладителя.

2.3. Контроль

и анализ работы ГПА

Одним из основных элементов любой режимно-технологической задачи

транспорта газа по магистральному газопроводу является энергетический расчет

режимов работы компрессорной станции. Такие задачи возникают на различных

уровнях диспетчерской службы магистрального газопровода как при планировании

режимов работы, так и при контроле и анализе фактических режимов работы КС.

Основной задачей расчета при диспетчерском контроле и анализе режимов

работы КС является определение энергетических показателей работы ГПА, цеха и

КС, т.е. расходуемой мощности N, коэффициента полезного действия h , затрат топливного газа на

компримирование с целью оценки технического состояния газоперекачивающих

агрегатов на основе нормативных отраслевых показателей и оценки эффективности

принятых режимов работы.

Планирование режимов работы газопровода подразумевает расчет основных

параметров потока газа (P, T, Q) на входе и выходе каждого компрессорного цеха

и параметров работы каждого ГПА (e, N, QВС, nCT, nТВД) для проверки технологических ограничений

и выбора наиболее эффективного режима работы. Решение задачи оценки

эффективности реконструкции КС с целью сокращения расходов ТЭР, улучшения

условий труда невозможно без выполнения многовариантных расчетов режимов работы

КС при использовании на них более совершенных и перспективных ГПА.

Разработке алгоритмов и программ расчета режимов работы ГПА всегда

предшествует работа по составлению математических моделей центробежного

нагнетателя и газотурбинного привода, адекватно описывающих газодинамические и

энергетические параметры режимов работы ГПА. Газотурбинный газоперекачивающий

агрегат ГПА-25 состоит из центробежного нагнетателя 650-22-2 и газотурбинного

привода ГТК-25.

Таблица 2.2

Основные технические характеристики ГПА-25

|

Наименование показателя

|

Агрегат ГПА-25

|

|

Завод изготовитель

|

Невский завод им. Ленина

|

|

Год выпуска

|

1981

|

|

Номинальная подача,

млн.м3/сут

|

53 (РНАГ=76 кг/)

|

|

Стационарные условия:

температура наружного воздуха tвх0, оС атмосферное давление Ра0, МПа

|

+ 25 0,1013

|

|

Сопротивление входного

тракта, кПа Сопротивление выходного тракта, кПа

|

1,01 1,52

|

|

Номинальная мощность Ne0,

кВт

|

25000

|

|

Эффективный КПД ГТУ, %

|

28

|

|

КПД в условиях ISO, %

|

|

Номинальный расход топлива

Gтг, м3/ч

|

9680

|

|

Удельный расход топлива

Gтг0/Ne0, м3/(кВт.ч)

|

0,372

|

|

Температура газа перед ТВД

tВХ ТВД, оС

|

890

|

|

Температура газа за СТ

tВЫХ СТ, К

|

385

|

|

Степень сжатия осевого

компрессора eк

|

12,5

|

|

Расход воздуха через

компрессор GВХ К0, кг/с

|

175

|

|

Наименование показателя

|

Агрегат ГТК-25

|

|

Температура за компрессором

tВЫХ К0, оС

|

372

|

|

Частота вращения

турбокомпрессора: номинальная nТВД0, об/мин максимальная nТВД мах, об/мин

|

4340 5050

|

|

Частота вращения силового

вала: номинальная nCТ0 , об/мин максимальная nСТ мах, об/мин минимальная nСТ

min, об/мин

|

3700 4200

|

|

Температурный коэффициент

при расчете располагаемой мощности

|

3,4

|

2.3.1

Математическая модель нагнетателя ЦН 650-22-2

Предполагая, что компримирование газа в ЦН является стационарным

политропическим процессом сжатия, теоретическая зависимость для внутренней

мощности имеет вид

где m - показатель политропы, РВС , QВС - давление и производительность

при условии всасывания ЦН, e = PНАГ/РВС - степень повышения давления при компримировании.

В связи со сложностью процессов, происходящих при сжатии газа, их

аналитическое описание является достаточно громоздким. Практика показала, что

гораздо проще можно получить графические характеристики по результатам

стендовых испытаний и представить их в приведенных координатах, используя при

этом аппарат теории подобия и размерностей. Расчетные газодинамические

характеристики нагнетателя 650-22-2 представлены на рис. 2.1.

Наибольшее распространение в практике расчетов режимов работы ГПА

получили характеристики ЦН, выпускаемые ВНИИГАЗом /3/ и представленные в виде

зависимостей степени повышения давления e , политропического КПД ЦН hПОЛ и приведенной относительной внутренней мощности от

приведенной объёмной подачи при различных значениях приведенных относительных

оборотов ПР.

e = j1 (QВС. ПР;);

hПОЛ = j2 (QВС. ПР)

[ Ni / rВС ]ПР = j3 (QВС. ПР) ,

;

;

Опыт показывает, что при переходе к машинным методам расчета для создания

математических моделей целесообразно использовать полиномиальную аппроксимацию.

При этом достаточно описать характеристики для номинального значения n /,

сокращая при этом объём вводимой информации в память ЭВМ, а в случае отклонения

параметров от номинальных, воспользоваться соотношениями теории подобия

Политропический напор НПОЛ принимается равным

,

,

пол .

пол .

hПОЛ - политропический КПД нагнетателя, k - показатель адиабаты

Аппроксимация

зависимостей выполняется в виде /7/

e2 = a0 + a1 QВС ПР + a2 QВС ПР2 + a3 QВС ПР3

hПОЛ =

k0 + k1 QВС ПР + k2 QВС ПР2 + k3 QВС ПР3

[ Ni / rВС ]ПР = c0 + c1 QВС ПР + c2 QВС ПР2 + c3 QВС ПР3

Значения коэффициентов аппроксимации определены методом наименьших

квадратов с использованием графических расчетных характеристик (рис.2.1) при

номинальных значениях параметров и представлены в табл. 2.2.

Степень сжатия для условий, отличных от номинальных будет определяться из

соотношения, полученного с учетом уравнений ...

Таблица 2.3

Коэффициенты аппроксимации характеристики центробежного нагнетателя

650-22-2

|

Характеристики

|

Значения коэффициентов

аппроксимации

|

|

аО

|

а1

|

а2

|

а3

|

|

2,7665868

|

-3,6791696Е-0,3

|

9,4300868 E-06

|

-7,9919192E-09

|

|

пол

|

кО

|

к1

|

к2

|

к3

|

|

1,8516234

|

-6,3110750E-03

|

1,3082251 E-05

|

-8,989899 E-09

|

|

|

с0

|

с1

|

с2

|

с3

|

|

1,8332684

|

5,7292208Е-01

|

8,9567100 E-04

|

-8,4848485E-07

|

Математическая модель ЦН кроме соотношений, связывающих основные

параметры, включает группу условий, отражающих технологические ограничения на

работу оборудования. Это ограничения по частоте вращения снизу и сверху,

приведенной объемной производительности (снизу по приближению к помпажной зоне

и сверху из-за резкого падения политропического КПД), а также ограничение по

мощности сверху, т.е.

Кроме того, давление нагнетателя не должно превышать предельной величины,

зависящей от технического состояния линейной части.

Совокупность всех ограничений на технологические параметры описывает

область допускаемых режимов (ОДР). Более полно ОДР ГПА может быть описана с

учетом ограничений, вытекающих из специфических особенностей привода, и, в

частности, газотурбинного двигателя.

2.3.2

Характеристика газотурбинного двигателя ГТК-25

Одним из основных параметров, определяющих режим работы газовой турбины

является располагаемая мощность привода цн. В отраслевых нормах

технологического проектирования /4/ рекомендуется зависимость

,

,

где KN - коэффициент технического состояния

ГТУ по мощности (KN=0,95) /5/; Кобл

- коэффициент, учитывающий влияние системы противообледенения (Кобл = 1); Кt - коэффициент, учитывающий влияние

атмосферного воздуха на мощность ГТУ (Kt = 3,4); tвх , tao -фактическая и номинальная

температура воздуха на входе ГТУ, 0С (tao = 25 0C); Ра - абсолютное барометрическое

давление воздуха, МПа.

Особое значение имеет к.п.д. привода, так как именно он фигурирует в

выражениях для подсчета общих затрат энергии. В /12/ предполагают, что основные

факторы влияющие на к.п.д. ГТУ, - это коэффициент загрузки и относительные

обороты. Это предположение было принято в дипломной работе.

Необходимо определить коэффициенты аппроксимации зависимости:

,

,

где  ГТУ - относительный к.п.д. ГТУ,

ГТУ - относительный к.п.д. ГТУ,

- относительные обороты турбины высокого давления, об/мин;

- относительные обороты турбины высокого давления, об/мин;

кз -коэффициент загрузки по мощности ГТУ,

с0 ,с1, с2, с3, с4, с5 -коэффициенты аппроксимации;

Коэффициент загрузки кз представляет собой отношение

кз = Nэф / Nраспол ,

где Nэф - эффективная мощность

компрессора;

Nраспол

- распологаемая мощность ГТУ;

Коэффициенты аппроксимации с0 ,с1, с2, с3, с4, с5 определены методом

наименьших квадратов после обработки диаграммы режимов работы ГТУ.

С0 =0,481866 С1=0,363642 С2=0,141647

С3 =0,966442 С4=-0,512893 С5=-0,446698

2.4 Характеристики

АВО типа 2АВГ-75

«Лучевые» характеристики АВО - это номограммы для определения тепловой

нагрузки на один аппарат в зависимости от числа включенных вентиляторов,

температур входящего газа и наружного воздуха, глубины охлаждения

перекачиваемого газа и его расхода через аппарат.

Номограммы построены заводом изготовителем и охватывают рабочий диапазон

изменения расхода, температуры перекачиваемого газа и сезонные изменения

температуры наружного воздуха. На оси абсцисс откладывается разность температур

газа на входе и на выходе аппарата DТ=Т1 -Т2 (глубина охлаждения газа), на оси ординат - тепловая

нагрузка на аппарат. На номограмме нанесены линии, соответствующие заданным

расходам газа (кг/час) и максимальной разности температур газа на входе в

аппарат и наружного воздуха Dt=T1 - t1 (рис. 2.2…2.4).

Указанные диаграммы можно использовать эксплуатационному персоналу

компрессорной станции при регулировании режимов работы аппаратов воздушного

охлаждения газа в случае изменения температуры наружного воздуха и определения

числа работающих вентиляторов для получения необходимой глубины охлаждения

газа. Применение диаграмм значительно упрощает оперативное управление работой

АВО газа, так как не требует проведения сложных и трудоемких теплотехнических

расчетов.

Охлаждение газа является одним из мероприятий по повышению надежности

трубопроводного транспорта газа вследствие снижения средней температуры его

транспорта и уменьшения термических напряжений, возникающих в трубах из-за

разницы температур транспорта газа и температуры замыкания сварного шва при

строительстве трубопровода, особенно при зимней укладке трубы в траншею.

Кроме того, при снижении температуры транспортируемого газа, из-за

уменьшения гидравлических сопротивлений, появляется возможность экономить

топливный газ и снизить, тем самым, себестоимость транспорта газа.

2.5 Определение

эффективности охлаждения газа

Для выявления эффективности охлаждения газа на КС были проведены

измерения, результаты которых представлены в табл. 2.3.

Численные значения тепловых и гидравлических характеристик теплообменных

аппаратов, используемых на компрессорных станциях магистральных газопроводов,

могут быть получены двумя путями: экспериментальными исследованиями моделей

аппаратов в лабораторных условиях и непосредственными промышленными испытаниями

аппаратов в процессе эксплуатации, разработки графиков проведения профилактических

мероприятий теплообменных аппаратов и выявления эффективности их работы.

С точки зрения теплотехники оба подхода являются равноценными, однако

имеют специфику, заключающуюся в следующем. Лабораторные исследования

предусматривают испытания моделей и позволяют получить данные по теплообмену с

более высокой точностью, но требуют создания специальных установок, затрат

средств и времени и на компрессорных станциях, как правило, не используются.

Испытания теплообменных аппаратов, находящихся в эксплуатации, позволяют

получить данные по устройству в целом со всей совокупностью гидродинамических и

тепловых явлений, которые не могут быть полностью смоделированы в лабораторных

условиях. В этом случае исключаются затраты средств и времени на создание

лабораторной установки, выявляется вся совокупность факторов, действующих на

теплообмен, что невозможно учесть при расчетах теплообменных аппаратов, однако

точность полученных данных ниже.

При проведении промышленных испытаний необходимо измерять температуру

горячего теплоносителя (перекачиваемого газа) и холодного (воздуха) на входе и

на выходе теплообменного аппарата (Т1, Т2, t1, t2 ),

расход теплоносителей (G1, G2).

Таблица 2.4

Результаты измерений параметров режимов работы КС

|

Параметр

|

Дата

|

|

17.08

|

18.08

|

19.08

|

27.08

|

15.10

|

15.02

|

|

Рвс, кгс/см2

|

57,4

|

57,4

|

57,8

|

55,8

|

55,8

|

53,8

|

|

Рнаг, кгс/см2

|

74,6

|

71,3

|

73,6

|

72,1

|

74,8

|

74,2

|

|

Твс, К

|

295

|

294

|

293

|

296

|

293

|

291

|

|

Тнаг, К

|

321

|

319

|

320

|

319

|

318

|

319

|

|

Tн.в, 0С

|

27

|

20

|

21

|

25

|

0

|

-8

|

|

rст, кг/м3

|

0,6772

|

0,6772

|

0,6772

|

0,6773

|

0,6773

|

0,6773

|

|

Nст, об/мин

|

3150

|

3170

|

3200

|

3135

|

3250

|

3300

|

2.6 Расчет

производительности центробежного нагнетателя

Для определения производительности центробежного нагнетателя необходима

следующая информация: давление газа на входе Рвс и на выходе Рнаг нагнетателя

(кг/см2), температура газа на входе Твс и на выходе Тнаг нагнетателя (К),

частота вращения ротора нагнетателя nст, плотность транспортируемого газа rст .

Для получения указанной информации необходимо провести контрольные

замеры. Измерение давления следует проводить тарированными образцовыми

манометрами класса точности не ниже 0,4, температура газа и наружного воздуха

измеряется лабораторными термометрами с ценой деления 0,1 0С. Частота вращения

ротора нагнетателя измеряется штатными приборами. Особое внимание следует уделять

измерению температуры газа. Замер должен сниматься по установившемуся столбику

ртути, гильза для термометра заблаговременно заполняется маслом. Замеры

указанных параметров должны производиться на установившемся режиме работы

агрегата. Целесообразно провести три серии замеров с интервалом 10…15 мин с

последующим осреднением полученных результатов.

Для определения производительности центробежного нагнетателя 650-22-2

были сделаны измерения, занесенные в табл. 2.3.

Методика

расчета производительности центробежного нагнетателя

В инструкции /6/ изложен косвенный метод определения производительности

ГПА, компрессорных цехов и КС, разработанный ВНИИГАЗом. Метод базируется на

измерении параметров центробежного нагнетателя (давления и температуры газа на

входе и выходе, частоты вращения ротора) и использования газодинамической

характеристики нагнетателей «приведенная относительная внутренняя мощность-

приведенная объемная производительность». Кривая приведенной относительной

мощности берется либо по паспортным характеристикам после подтверждения их

достоверности, либо по результатам контрольных измерений режимных параметров

нагнетателя при его работе на транспортируемом газе.

Для правильного определения производительности компрессорных цехов и

станций на КС не должно быть перетоков газа через закрытые краны и их байпасы

из зоны высокого давления в зону низкого давления (краны №№ 30, 6, 3, 3бис,

краны на перемычках между группами последовательно работающих ГПА), краны и

клапаны на пусковой линии полнонапорных ГПА.

Алгоритм определения производительности нагнетателя:

. Определяется степень сжатия нагнетателя  и температурный показатель

политропического процесса

и температурный показатель

политропического процесса

. Определяется коэффициент сжимаемости газа при параметрах на входе в

нагнетатель. При давлении газа на входе в нагнетатель более 50 кг/см2 с целью

повышения точности коэффициент сжимаемости определяется через критические

параметры газа (давление и температуру) /11/.

,

,

;

;

;

;

;

;

.

.

. Определяется показатель изоэнтропы газа

,

,

где tср - средняя температура газа в

нагнетателе, 0С:

.

.

. Рассчитывается величина коэффициента А

,

,

где Dt - разность температур газа на входе

и выходе нагнетателя

.

.

. На паспортную (или другую фактическую) характеристику

наносится прямая линия, соответствующая уравнению

По точке пересечения альбомной характеристики и прямой определяется

значение приведенной объемной производительности  .

.

. Определяется объемная производительность при условиях всасывания,

м3/мин

. Определяется коммерческая производительность, млн.м3/сут

По описанному алгоритму разработана программа расчета на алгоритмическом

языке Q_BASIC, позволяющая определять производительность как

отдельного нагнетателя, так и группы двух последовательно работающих

нагнетателей.

Расчет

производительности ЦН

Расчеты производились на ЭВМ по программе KAIS_25.BAS

(Приложение 1).

Результаты расчета производительности представлены в табл. 2.4

Таблица 2.5

Результаты расчета производительности ЦН и КС

|

Дата

|

17.08.

|

18.08.

|

19.08.

|

27.08.

|

15.10.

|

15.02.

|

|

Производительность ЦН,

млн.м3/сут

|

36,41

|

39,23

|

35,59

|

49,20

|

52,60

|

41,19

|

|

Производительность КЦ,

млн.м3/сут

|

72,82

|

78,46

|

71,18

|

98,40

|

105,20

|

82,38

|

Таблица 2.6

Расчет коммерческой производительности, степени загрузки и коэффициента

располагаемой мощности ГПА 17.08

|

Компрессорная станция

|

|

Агрегаты:

|

|

Тип агрегата ГТК-25

|

|

Тип центробежного

нагнетателя 650-22-2

|

|

Плотность газа при

стандартных условиях, кг/м3 0.6772

|

|

Температура воздуха, град С

27

|

|

Противообледенительная

система отключена

|

|

Атмосферное давление,

мм.рт.ст. 755

|

|

Первая ступень

|

|

Температура газа на

всасывании, К 295

|

|

Температура газа на

нагнетании, К 321

|

|

Давление газа на

всасывании, АТА 58.4

|

|

Давление газа на

нагнетании, АТА 75.6

|

|

Обороты нагнетателя, об/мин

3150

|

|

Результаты расчета:

|

|

Первая ступень:

|

|

Приведенная относительная

мощность 0.624203

|

|

Приведенные отностительные

обороты 0.8449952

|

|

Приведенная мощность,

кВт/(кг/м3) 577.222

|

|

Мощность на валу турбины,

кВт 15722.45

|

|

Приведенная

производительность, м3/мин 475.5127

|

|

Коммерческая производительность,

млн.м3/сут 36.40843

|

|

Коэффициент использования

располагаемой мощности 0.7018824

|

Протоколы расчетов производительности на некоторых режимах представлены в

табл. 2.5…2.7.

Таблица 2.7

Расчет коммерческой производительности, степени загрузки и коэффициента

располагаемой мощности ГПА 18.08.

|

Компрессорная станция

|

|

Агрегаты:

|

|

Тип агрегата ГТК-25

|

|

Тип центробежного

нагнетателя 650-22-2

|

|

Плотность газа при

стандартных условиях, кг/м3 0.6772

|

|

Температура воздуха, С 20

|

|

Противообледенительная система

отключена

|

|

Атмосферное давление,

мм.рт.ст. 755

|

|

Первая ступень:

|

|

Температура газа на

всасывании, К 294

|

|

Температура газа на

нагнетании, К 319

|

|

Давление газа на

всасывании, АТА 58.6

|

|

Давление газа на

нагнетании, АТА 72.3

|

|

Обороты нагнетателя, об/мин

3170

|

|

Результаты расчета:

|

|

Первая ступень:

|

|

Приведенная относительная

мощность 0.6725725

|

|

Приведенные относительные

обороты 0.8603732

|

|

Приведенная мощность,

кВт/(кг/м3) 597.8841

|

|

Мощность на валу турбины,

кВт 16743.63

|

|

Приведенная

производительность, м3/мин 504.69

|

|

Коммерческая

производительность, млн.м3/сут 39.23036

|

|

Коэффициент использования

располагаемой мощности 0.6898213

|

Таблица 2.8

Расчет коммерческой производительности, степени загрузки и коэффициента

располагаемой мощности ГПА 19.08.

|

Компрессорная станция

|

|

Агрегаты:

|

|

Тип агрегата ГТК-25

|

|

Тип центробежного

нагнетателя 650-22-2

|

|

Плотность газа при

стандартных условиях, кг/м3 0.6772

|

|

Температура воздуха, С 12

|

|

Противообледенительная

система отключена

|

|

Атмосферное давление,

мм.рт.ст. 760

|

|

Первая ступень:

|

|

Температура газа на

всасывании, К 293

|

|

Температура газа на

нагнетании, К 320

|

|

Давление газа на

всасывании, АТА 58.8

|

|

Давление газа на

нагнетании, АТА 74.6

|

|

Обороты нагнетателя, об/мин

3200

|

|

Результаты расчета:

|

|

Первая ступень:

|

|

Приведенная относительная

мощность 0.662216

|

|

Приведенные относительные

обороты 0.8805165

|

|

Приведенная мощность,

кВт/(кг/м3) 559.524

|

|

Мощность на валу турбины,

кВт 16261.12

|

|

Приведенная

производительность, м3/мин 449.5313

|

|

Коммерческая

производительность, млн.м3/сут 35.58567

|

|

Коэффициент использования

располагаемой мощности 0.6090505

|

3. Повышение

эффективности работы КС

3.1

Охлаждение технологического газа

Для расчета приведенных характеристик АВО газа необходимы следующие

данные:

температура газа на входе Тг1 и на выходе Тг2 АВО газа;

температура наружного воздуха Тн.в.;

массовый расход газа через один аппарат воздушного охлаждения.

Температура газа снималась с помощью штатных приборов, установленных на каждом

аппарате. Температура наружного воздуха принималась как среднее значение для

пяти замеров, произведенных в разных точках местоположения АВО. Расход газа

через АВО принимался по расчетным значениям, выполненных в п. 3.5.Массовый

расход газа для одного аппарата «2АВГ-75» вычислялся по формуле

т/час.

т/час.

Численные значения режимов работы АВО представлены в табл. 3.8…3.10.

Таблица 3.1

Параметры режима работы АВО газа 17 августа

|

Тг2, 0С

|

33

|

36

|

46

|

37

|

38

|

40

|

47

|

34

|

46

|

39

|

35

|

46

|

33

|

46

|

|

Вентиляторы Å -вкл., O - выкл.

|

Å

|

O

|

O

|

Å

|

Å

|

O

|

O

|

Å

|

O

|

Å

|

Å

|

O

|

Å

|

O

|

|

Å

|

Å

|

O

|

O

|

O

|

Å

|

O

|

Å

|

O

|

O

|

O

|

Å

|

O

|

|

Тг1, 0С

|

48,0

|

|

Тн.в., 0С

|

27,0

|

|

G, т/час

|

146,77

|

Таблица 3.2

Параметры режима работы АВО газа 18 августа

|

Тг2, 0С

|

30

|

44

|

35

|

34

|

35

|

38

|

46

|

28

|

34

|

45

|

31

|

45

|

29

|

45

|

|

Вентиляторы Å -вкл., O - выкл.

|

Å

|

O

|

Å

|

Å

|

Å

|

O

|

O

|

Å

|

O

|

O

|

Å

|

O

|

Å

|

O

|

|

Å

|

O

|

O

|

O

|

O

|

Å

|

O

|

Å

|

Å

|

O

|

Å

|

O

|

Å

|

O

|

|

Тг1, 0С

|

46,2

|

|

Тн.в., 0С

|

20,0

|

|

G, т/час

|

158,13

|

Таблица 3.3

Параметры режима работы АВО газа 19 августа

|

Тг2, 0С

|

46

|

40

|

37

|

36

|

45

|

39

|

47

|

36

|

36

|

45

|

34

|

44

|

46

|

46

|

|

Вентиляторы Å -вкл., O - выкл.

|

O

|

O

|

Å

|

Å

|

Å

|

O

|

O

|

O

|

O

|

O

|

Å

|

O

|

O

|

O

|

|

O

|

O

|

O

|

O

|

O

|

Å

|

O

|

Å

|

Å

|

O

|

Å

|

O

|

O

|

O

|

|

Тг1, 0С

|

47,1

|

|

Тн.в., 0С

|

22,0

|

|

G, т/час

|

143,46

|

Исследованию математических моделей АВО газа посвящены многочисленные

исследования. Так, ВНИИПИтрансгаз’ом предложена формула следующего вида

.

.

Кафедрой «Транспорт и хранения нефти и газа» при разработке программы

расчета АВО газа предложена формула

,

,

где q - массовый расход газа через один

аппарат.

Дальнейший анализ этих формул показал, что они пригодны только для

заданного перепада температур (Тг1 - Тн.в.).

В представленном дипломном проекте предлагается следующий подход к

построению математической модели АВО газа.

Предполагается, что теплообмен между газом и окружающей средой может быть

описан формулой Шухова В.Г.

.

.

Применительно к АВО ее можно представить в виде

,

,

где коэффициент А характеризует геометрические размеры АВО газа и

характер теплообмена (через коэффициент теплообмена К). Причем

.

.

Анализ фактических данных показал, что эти величины можно представить в

общем виде

,

,

где коэффициенты А0, a и b зависят от

режима включения вентиляторов АВО, а А0 зависит еще и от степени загрязненности

наружной и внутренней поверхности теплообмена.

Используя

формулы и можно получить зависимость вида

.

.

Для расчета приведенных заводских характеристик АВО газа используем

«лучевые» характеристики завода-изготовителя теплообменных аппаратов.

Расчет ведем для случаев, когда: в работе находятся все вентиляторы, один

вентилятор и когда все вентиляторы отключены. При этом для удобства расчетов

зависимость представлена в виде

.

.

С учетом

коэффициент А0 определяется из соотношения

.

.

Результаты расчетов представлены в табл. 3.11 … 3.13.

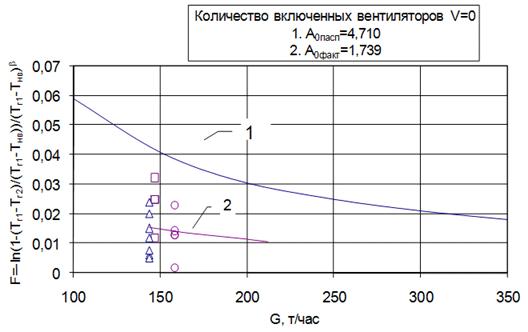

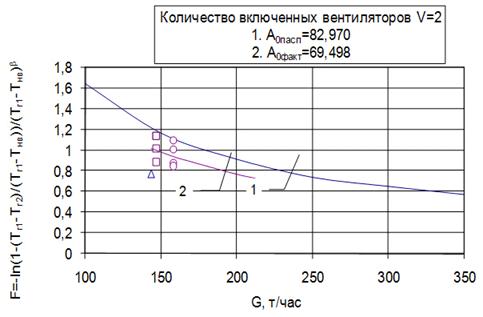

Для каждого режима работы вентиляторов (V=0, V=1, V=2) значения коэффициентов b и (1-a) определялись методом подбора.

Таблица 3.4

Расчет коэффициентов приведенной характеристики АВО газа. Число

работающих вентиляторов V=0

|

Dt= Тг1-Тнв

|

G, т/час

|

DТ= Тг1-Тг2

|

-ln(1-DT/Dt)

|

А= (4)×(2)

|

В= (1)0,45

|

G0.05

|

A0= B/ G0.05

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

20

|

100 150 196 250

300 350

|

4,5 3,0 2,3 2,0 1,5 1,2

|

0,255 0,163 0,122 0,105

0,078 0,060

|

25,50 24,45 23,91 26,25

23,40 21,00

|

6,62 6,35 6,21 6,18 6,08

5,45

|

1,259 1,285 1,302 1,318

1,330 1,340

|

5,26 4,94 4,77 4,69 4,57

4,07

|

|

40

|

100 150 196 250

300 350

|

11,0 7,5 6,0 4,5 3,8 3,3

|

0,320 0,210 0,163 0,119

0,100 0,086

|

32,00 31,50 31,95 29,84

30,00 30,10

|

6,08 5,99 6,07 5,67 5,70

5,72

|

1,259 1,285 1,302 1,318

1,330 1,340

|

4,83 4,66 4,66 4,30 4,29

4,27

|

|

60

|

100 150 196 250

300 350

|

19,5 13,5 10,5 8,4 7,0 6,0

|

0,393 0,255 0,192 0,150

0,124 0,105

|

39,30 38,25 37,63 37,50

37,20 36,75

|

6,23 6,06 5,96 5,94 5,90

5,82

|

1,259 1,285 1,302 1,318

1,330 1,340

|

4,95 4,72 4,58 4,51 4,44

4,34

|

|

80

|

100 150 196 250

300 350

|

30,0 20,5 16,0 12,7 10,7

9,1

|

0,470 0,296 0,223 0,174

0,144 0,122

|

47,00 44040 43,71 43,50

43,20 42,35

|

6,55 6,18 6,09 6,06 6,02

5,90

|

1,259 1,285 1,302 1,318

1,330 1,340

|

5,20 4,81 4,68 4,60 4,53

4,40

|

Таблица 3.5

Расчет коэффициентов приведенной характеристики АВО газа. Число

работающих вентиляторов V=1

|

Dt=

Тг1-Тнв

|

G, т/час

|

DТ= Тг1-Тг2

|

-ln(1-DT/Dt)

|

А= (4)×(2)

|

В= (1)0,07

|

G0.12

|

A0= B/ G0.12

|

|

20

|

100 150 196 250 300 350

|

12,4 10,0 8,5 7,0 6,0 5,2

|

0,968 0,693 0,553 0,430

0,357 0,300

|