Проектирование автотранспортного предприятия на 120 грузовых автомобилей

Содержание

Введение

.

Технико-экономическое обоснование проекта

.1

Общая характеристика АТП и его подвижного состава

.2

Организация и управление производством на АТП

.2.1

Структура управления производством

.2.2

Функциональная схема технологического процесса ТО и ремонта

.3

Анализ технико-экономические показателей работы АТП

2. Технологический расчёт предприятия

2.1

Исходные данные

.2

Корректирование нормируемой периодичности технического обслуживания (ТО-1 и

ТО-2) и капитального ремонта (КР) автомобилей (автопоездов)

.3

Расчет производственной программы АТП

.3.1

Расчет количества ТО и КР на один автомобиль (автопоезд) за цикл

.3.2

Расчет количества ТО и КР на один автомобиль (автопоезд) и весь парк за год

.3.3

Расчет количества Д-1 и Д-2 на весь парк за год

.3.4

Расчет суточной производственной программы по видам ТО и диагностики

.4

Выбор метода технического обслуживания и диагностики

2.5 Расчет годовых объемов работ АТП

2.5.1 Корректирование нормативных трудоемкостей

2.5.2

Расчет годовых объемов работ по техническому обслуживанию, диагностике и

текущему ремонту

.5.3

Расчет годового объема работ по самообслуживанию предприятия

.5.4

Распределение годовых объемов работ по производственным зонам и участкам

(цехам)

.6

Расчет численности производственных рабочих

2.7 Расчет количества постов и линий

технического обслуживания, диагностики и текущего ремонта

2.7.1

Режим работы производственных зон

.7.2

Расчет количества универсальных постов технического обслуживания и диагностики

.7.3

Расчет поточных линий периодического действия

.7.4

Расчет поточных линий непрерывного действия

2.8 Расчет площадей зон технического

обслуживания, диагностики и текущего ремонта

2.9

Расчет площадей производственных участков, (цехов)

2.10 Расчет площадей складских помещений

2.10.1 Cклад смазочных материалов

2.10.2 Склад

.10.3 Склады запасных частей, агрегатов и

материалов

2.11

Расчет площадей вспомогательных помещений

2.12 Планировка АТП

2.12.1

Общие положения

2.12.2 Строительные элементы зданий АТП

.12.3 Производственные помещения

2.12.4

Помещения для хранения автомобилей

2.12.5 Генеральный план

2.13

Технико-экономические показатели проекта АТП

.

Прогнозирование остаточного ресурса деталей цилиндро-поршневой группы

.1

Исходные данные

.2

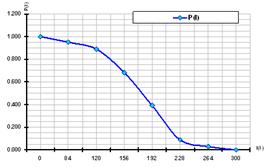

Расчёт параметров распределения ресурсов детали автомобильных двигателей

.3

Расчёт параметров распределения ресурсов детали по корреляционным уравнениям

долговечности

.4

Определение доверительных границ изменения структурного параметра технического

состояния цилиндропоршневой группы и наработки до первого ресурсного

диагностирования

3.5

Прогнозирование остаточного ресурса детали ЦПГ автомобильного двигателя на

основе результатов диагностирования

.6

Прогнозирование остаточного ресурса детали двигателя по степенной модели на

основе результатов диагностирования

.

Охрана труда

.1

Функции по охране труда и ответственность руководителя, специалистов и других

работников АТП

.2

Требования охраны труда при ТО и ремонте автомобилей

.

Промышленная экология

.1

Загрязнение атмосферного воздуха выхлопами газа автомобильного транспорта

.2

Специфика влияния автомобильного транспорта на окружающую среду

.3

Меры борьбы с влиянием выхлопных газов

Заключение

Список

использованной литературы

Введение

автотранспортный предприятие деталь

поршневый

Путешествуя по интернетовским сайтам в надежде

найти десяток-другой фраз, способных украсить вступление к дипломному проекту,

и, поневоле, знакомясь с содержанием этих сайтов, я пришел к ошеломительному,

по крайней мере, для меня, выводу. Получается что трудяга автомобиль, красавец

автомобиль, предмет вожделения многих двуногих на самом деле ни то, ни другое,

ни третье. На самом деле это исчадие ада, подарившее человечеству столько

проблем и головных болей, что лучше бы оно о нем никогда не знало. Миллионы

смертей и отравленная природа - далеко не единственные из этого скорбного

списка.

По своей молодости и наивности я полагал, что

современные проблемы автомобильного транспорта связаны в первую очередь с самим

автомобилем, как сложнейшей инженерной конструкцией. Ничего подобного! Пишут о

несовершенстве законодательной базы, о таможенных барьерах и методах их

преодоления, о тайнах экспедирования грузов, о защите от рэкетиров, о

целесообразности создания платных дорог и крайне мало о технических проблемах

автопрома.

Впрочем, оно и понятно: большие затраты на

поддержание работоспособности автомобильного парка, фигурирующие в качестве

основного аргумента актуальности разрабатываемой темы практически во всех

дипломных проектах, - капля в море по сравнению с действительными и

искусственно порожденными проблемами, возникающими при перевозке груза из

пункта А в пункт Б. Одно только содержание дорожной полиции с ее первородным

правом "Не пущать!" обходится в такую круглую копейку, что и

выговорить трудно (кстати, что там идет после миллиарда?).

Так что, назад к лошадке? Увы, обратной дороги

нет. Наши технологии, наша жизнь настолько автомибилизированы, что несмотря ни

на что из сельских автогаражей, из ворот грузовых и автобусных парков каждое

утро должны выезжать миллионы машин и наматывать на колеса миллионы же

километров. А чтобы это неизбежно случалось, техническое здоровье автомобилей

должно поддерживаться на должном уровне. А это, опять-таки значит, что тема

данного дипломного проекта, посвященного проектированию АТП на 120 грузовых

автомобилей, является, безусловно, актуальной.

1. Технико-экономическое обоснование проекта

.1 Общая характеристика АТП и его подвижного

состава

АТП располагается в зоне умеренного климата с

умеренной агрессивностью окружающей среды. Продолжительность зимы - 5 месяцев, лета

- 7 месяцев. Категория условий эксплуатации ПС - I.

Списочный состав парка ПС АТП представлен 120-ю

грузовыми автомобилями марки КамАЗ (см. рисунок 1.1) [1]:

· КамАЗ-5320 - 60 шт.;

· КамАЗ-5511 - 60 шт.

Рисунок 1.1. Автомобили

КамАЗ-5320 и КамАЗ-5511

Основные параметры эксплуатируемых автомобилей

КамАЗ-5320

Бортовые автомобили-тягачи,

выпускаются Камским автозаводом: КамАЗ-5320 с 1976 г. Предназначены для работы

преимущественно с прицепами. Кузов - металлическая платформа с открывающимися

боковыми и задним бортами.

Настил пола деревянный,

предусмотрена установка тента

Грузоподъемность, кг 8000

Снаряженная масса, кг 7080

Полная масса, кг 15 305

Максимальная скорость автомобиля,

км/ч 80

Максимальный преодолеваемый

подъем автомобилем, % 30

Тормозной путь автомобиля с 60

км/ч, м 36,7

Контрольный расход топлива,

л/100 км автомобиля:

при 60 км/ч 23,0

при 80 км/ч 29,6

Двигатель Мод. КамАЗ-740.10,

дизель, V-o6p.(90°), 8-цил 120x120 мм, 10,85л

Заправочные объемы и

рекомендуемые эксплуатационные материалы.

Топливные баки 175 или 250 л,

дизтопливо

Система охлаждения (с

подогревателем) 35 л. тосол А-40

Система смазки двигателя 26 л,

летом М-10Г2(к), зимой М-8Г2(к), всесезонно ДВ-АСЗп-10В

Гидроусилитель рулевого

управления 3,7 л, масло марки Р

Коробка передач с делителем 12

л, ТСп-15К

Картеры ведущих мостов 2x7 л,

ТСп-15К

Гидравлическая система

выключения сцепления 0,28 л, тормозная жидкость "Нева"

Амортизаторы 2x0,475 л,

жидкость АЖ-12Т

Предохранитель против

замерзания конденсата в тормозном приводе 0,2 л,

1,0 л, этиловый спирт;

Бачок омывателя ветрового

стекла 1,8 л, жидкость НИИСС-4 в смеси с водой.

КамАЗ-5511

Выпускаются Нефтекамским

заводом автосамосвалов на базе автомобиля КамА3-5320; КамАЗ-5511 (для работы

без прицепа) с 1977 г. Кузов: КамАЗ-5511 - ковшового типа, разгрузка назад.

Грузоподъемность, кг 10 000

Собственная масса, кг 9000

Снаряженная масса, кг 7080

Полная масса, кг 19 150

Макс. скорость автомобиля, км/ч

80

Макс. преодолеваемый подъем

автомобилем, % 30

Тормозной путь автомобиля с 40

км/ч, м 17,2

Контрольный расход топлива,

л/100 км автомобиля: при 60 км/ч 27,0

Объем кузова, м3 7,2

и 6,2

Угол подъема кузова град 60

Время подъема с грузом, с 19

Подъемное устройство

гидравлическое с приводом от коробки отбора мощности, подъемник телескоп.

расположен в передней части кузова, макс рабочее давление 140кгс/см2

Двигатель Мод. КамАЗ-740.10,

дизель, V-o6p.(90°), 8-цил 120x120 мм, 10,85 л.

Заправочные объемы и

рекомендуемые эксплуатационные материалы.

Топливные баки 175 или 250 л,

дизтопливо

Система охлаждения (с

подогревателем) 35 л, охлаждающая жидкость - тосол А-40

Система смазки двигателя 26 л,

летом М-10Г2(к), зимой М-8Г2(к), всесезонно ДВ-АСЗп-10В

Гидроусилитель рулевого

управления 3,7 л, масло марки Р

коробка передач с делителем 12

л, ТСп-15К

картеры ведущих мостов 2x7 л,

ТСп-15К

гидравлическая система

выключения сцепления 0,28 л, тормозная жидкость "Нева"

Амортизаторы 2x0,475 л,

жидкость АЖ-12Т

Предохранитель против замерзания

конденсата в тормозном приводе 0,2 л или

,0 л, этиловый спирт

Бачок омывателя ветрового

стекла 1,8 л, жидкость НИИСС-4 в смеси с водой.

Объем гидросистемы подъемного

устройства, л 33 (масло для двигателей: летом - индустриальное 20, зимой -

индустриальное 12).

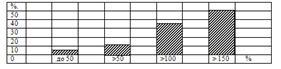

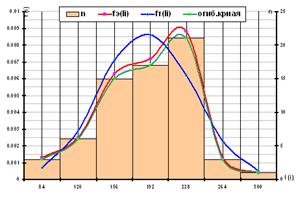

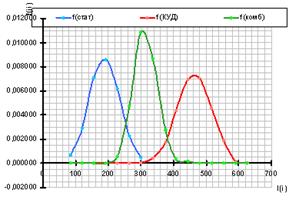

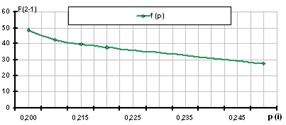

Распределение ПС по величине пробега

представлено на рисунке 1.2.

Рисунок 1.2. Распределение ПС по величине

пробега (в %) от величины пробега до первого капитального ремонта

Таким образом, АТП располагает достаточно

изношенным парком автомобилей.

Хранение подвижного состава осуществляется на

открытой площадке без подогрева.

Основные виды грузов, перевозимые АТП по

договорам с физическими и юридическими лицами:

. Строительные материалы (ж/б конструкции, кирпич,

цемент и т.п.) - до 50% объема выполняемых работ;

. Технологическое оборудование, металл - до 30%;

. Сельскохозяйственные грузы (преимущественно

зерно) - до 20%.

Режим работы АТП: шестидневная рабочая неделя;

количество смен - 1, продолжительность смены - 8 ч.; количество дней работы в

году - 305.

.2 Организация и управление производством на АТП

.2.1 Структура управления производством

Рис. 1.3. Структура управления производством

1.2.2 Функциональная схема технологического

процесса ТО и ремонта

АТП пытается создать централизованную систему ТО

и ТР автомобилей, поскольку концентрация больших объёмов работ в условиях

централизации ТО и ТР позволяет реализовать ряд достоинств производства:

1. Применять прогрессивную технологию;

2. Повысить эффективность использования

производственного оборудования и производственных площадей;

. Сократить затраты на капитальное

строительство;

. Повысить производительность труда;

. Повысить эффективность автомобильных

перевозок.

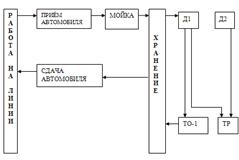

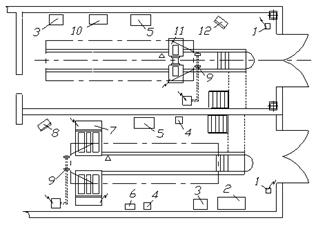

Схемы организации централизованных ТО и ТР

приведены на рисунках 1.4-1.6.

Рисунок 1.2. Организация централизованного ТО-1

Централизованное ТО-1 выполняется входящими в

комплекс ТО и ТР.

Персонал участка - специалисты по выполнению

ТО-1.

ТО-1 выполняется в сменное время.

В соответствии с суточным планом, диспетчером в

путевых листах проставляется штамп ТО-1 с указанием времени прибытия в ТО.

По прибытию к месту проведения водитель сдаёт

автомобиль представителю ОТК.

После приёмки дальнейшие перестановки

осуществляет перегонщик. Автомобиль, поступивший на ТО-1, проходит мойку и

поступает на ТО-1 или в зону ремонта. В случае неясного дефекта при Д-1, машина

направляется на Д-2, затем на ТР, затем снова на Д-1. После прохождения

передаётся водителю или водителю перегонщику.

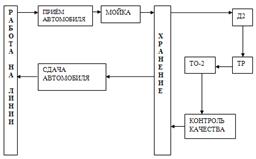

Централизованное ТО-2 Выполняется участком,

входящим в комплекс ТО-ТР базового предприятия.

Сопутствующий ремонт, в зависимости от

трудоёмкости, выполняется перед ТО-2 в комплексе с ТО и ТР или непосредственно

на линии ТО-2.

Автомобиль поступает на ТО-2 непосредственно с

линии.

Принятый автомобиль проходит мойку и затем

поступает на участок поэлементной диагностики.

Результаты диагностирования передаются

диспетчеру, который, исходя из объёма работ по ремонту, а также состояния

производства, определяет маршрут движения автомобиля перед поступлением на

ТО-2.

После прохождения ТО-2 автомобиль направляется

на проверку качества работ и далее поступает в зону хранения.

Рис. 1.3 - Организация централизованного ТО-2

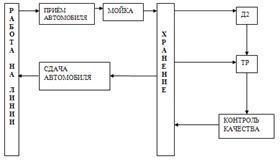

Рис. 1.4 - Организация централизованного ремонта

Автомобили могут поступать на ремонт в

централизованное производство непосредственно с линии.

Автомобили, после их приёмки, проходят мойку и

поступают в зону.

На основании заявки на ремонт и результатов диагностики

диспетчер определяет маршрут движения по постам зоны ремонта, сроки начала и

окончания работ в зоне ТР.

.3 Анализ технико-экономические показателей

работы АТП

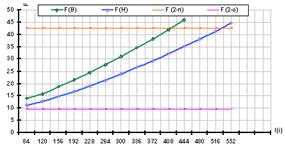

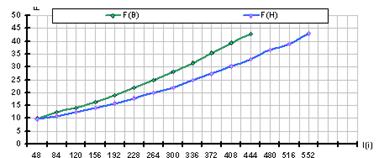

Нами были проанализированы показатели работы

эксплуатационной и технической служб АТП за последние несколько лет и, в

частности, такие важнейшие из них как показатели производственной программы

(см. таблицу 1.1), коэффициенты выпуска ПС на линию и технической готовности

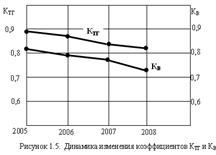

(см. рисунок 1.5) [2].

Таблица 1.1

Показатели производственной программы за 2008

год

|

Показатели

работы

|

На

один ходовой автомобиль

|

За

сутки по парку

|

За

год по парку

|

|

Количество

перевозимого груза, QT

|

26,8

|

2347,7

|

716049

|

|

Грузооборот,

PТКМ

|

1045

|

91545,5

|

27921378

|

|

Пробег,

LОБЩ

|

234

|

20498,4

|

6252012

|

|

Число

ездок, Ze

|

5

|

438

|

133590

|

|

Авточасы

работы, АЧР

|

8,2

|

718,3

|

219087

|

|

Автодни

работы, АДР

|

1

|

88

|

26840

|

Анализ показал, что имеет место устойчивая

тенденция ухудшения этих показателей. Так объем перевозок снизился на 30%, в то

время как численность ПС уменьшилась лишь на 15%. Коэффициент выпуска ПС на

линию уменьшился на 11%, а падение коэффициента технической готовности

составило 9%.

Были установлены причины наличия столь

нежелательной тенденции:

· существенный износ парка ПС;

· недостаточная степень механизации

процессов ТО и ТР;

· устаревшее технологическое

оборудование;

· несоответствие параметров системы ТО

и ТР существующему состоянию транспортной техники и условиям эксплуатации;

· снижение образовательного ценза и

уровня профессиональной компетенции ремонтных рабочих.

Естественно, что приведенный перечень проблем не

является исчерпывающим, так как мы по вполне понятным причинам ограничили его

вопросами, так или иначе связанными с качеством работы технической службы АТП.

На наш взгляд ситуация не является критической,

но требует оперативного вмешательства. В частности, необходимо технологическое

перепроектирование автопредприятия. Именно это является основной задачей,

решаемой в данном дипломном проекте.

2. Технологический расчёт

предприятия

2.1 Исходные данные

Тип автотранспортного

предприятия - грузовое атотранспортное предприятие

Списочное количество

автомобилей - 120 грузовых автомобилей:

· бортовой КамАЗ 5320

грузоподъёмностью 8 тонн - 60 а/м;

· самосвал КамАЗ 5511

грузоподъёмностью 10 тонн - 60 а/м.

Количество дней работы в году

автотранспортного предприятия - 305 дней.

Время работы автомобилей на

линии (время в наряде) - 12 ч.

Время выпуска и возврата

автомобилей с линии: 8:00-20:00 ч.

Категория условий эксплуатации

- I.

Климатические условия

эксплуатации - умеренные.

Средний пробег автомобиля с

начала эксплуатации - 450000 км.

Процентное соотношение новых и

прошедших капитальный ремонт автомобилей - 22/98.

При реконструкции - исходные

данные принимаются на основе отчетных материалов реконструируемого предприятия

с учетом его перспективного развития.

.2 Корректирование нормируемой

периодичности технического обслуживания (ТО-1 и ТО-2) и капитального ремонта

(КР) автомобилей (автопоездов)

Нормативная периодичность технических

обслуживаний (ТО-1, ТО-2) и капитальный ремонт (таблица 2.1) по положению [3]

установлена по типам автомобилей для первой категории условий эксплуатации.

Для других условий эксплуатации эти нормативы

корректируются с помощью коэффициентов, учитывающих категорию условий

эксплуатации К1, модификацию ПС и организацию его работы К2, климатические

условия К3.

Таблица 2.1

Нормативные периодичности ТО и КР и

корректирующие коэффициенты

|

Тип

ПС

|

L(н)к

|

L(н)1

|

L(н)2

|

K1

|

K2

|

K3

|

|

КамАЗ

5320

|

300000

|

4000

|

16000

|

1

|

1

|

1

|

|

КамАЗ

5511

|

300000

|

4000

|

16000

|

1

|

1

|

1

|

Нормы межремонтных пробегов

устанавливаются по каждой группе одномарочного состава парка с учетом

соотношения новых автомобилей и прошедших капитальный ремонт. В этом случае

средний цикловой пробег (нормативный пробег до капитального ремонта) автомобиля

определяется из уравнения [4]:

(2.1)

(2.1)

где Lкн - нормируемый пробег

автомобилей до первого капитального ремонта, км;км - нормируемый пробег

автомобилей до второго и последующего капитального ремонта, км. Принимается из

условия Lкм ≥ 0,8Lкн;

Ан Ак - соответственно

количество новых автомобилей и после капитального ремонта;

К1, К2, К3 - коэффициенты,

учитывающий соответственно категорию условий эксплуатации, тип и модификацию

ПС, природно-климатические условия.

Для всех автомобилей данного

АТП

км.

км.

Установленные значения пробегов

между отдельными видами технического обслуживания и капитального ремонта

корректируется по кратности со среднесуточным пробегом. Корректировка

заключается в подборе численных значений периодичности пробега в км для каждого

вида ТО и КР, кратных между собой и среднесуточному пробегу и близких по своей

величине и установленным нормативам.

.3 Расчет производственной

программы АТП

В результате расчета

производственной программы определяется количество технических обслуживании

(ЕО, ТО-1, ТО-2), капитальных ремонтов (КР) и диагностических воздействий (Д-1,

Д-2) за год и сутки.

Производственная программа по

ТО-1 и ТР рассчитывается за цикл эксплуатации (цикловой метод), т.е. за пробег

автомобиля до КР, с последующим перерасчетом программ на год и сутки.

Производственная программа по

диагностическим воздействиям определяется в зависимости от программ по ТО-1 и

ТО-2 за год.

Для текущего ремонта,

выполняемого по потребности, количество ТР не определяется.

Планирование простоев подвижного

состава и объемов работ в ТР производится, исходя из соответствующих удельных

нормативов на 1000 км пробега.

При разнотипном подвижном

составе расчет программы ведется отдельно по каждой группе одномарочного

состава парка.

2.3.1 Расчет количества ТО и КР

на один автомобиль (автопоезд) за цикл

Количество КР Nk =1;

Количество ТО-2

=  -

Nк =

-

Nк =  -

1 = 18 (2.2)

-

1 = 18 (2.2)

Количество ТО-1

=  -

(Nk+N2) =

-

(Nk+N2) =  - 19 = 56 (2.3)

- 19 = 56 (2.3)

Количество ЕО

=  =

=

=

1000, (2.4)

=

1000, (2.4)

где NK, N2, N1, Neo -

соответственно количество КР, ТО-2, ТО-1 и ЕО за цикл на один автомобиль;, L2,

L1 - соответственно пробеги до КР, ТО-2 и ТО-1, км;среднесуточный пробег, км.

2.3.2 Расчет количества ТО и КР

на один автомобиль (автопоезд) и весь парк за год

Так как пробег автомобиля за

год отличается от пробега автомобиля за цикл, для определения количества ТО и

КР за год необходимо сделать соответствующий пересчет полученных значений Nk

N2, N1, Neo, используя коэффициент перехода от цикла к году hг:

hг = LГ/LK (2.5)

Где LГ - годовой пробег

автомобиля.

Г = Драб. г* αт

* lcc, (2.6)

где Драб. г - число рабочих

дней в году

αт

- коэффициент технической готовности.

Число дней нахождения

автомобиля в исправном состоянии за цикл:

Дэц =  =

=

=1000.

(2.7)

=1000.

(2.7)

Коэффициент технической

готовности am:

· для подвижного состава с пробегом <  :

:

am

= . (2.8)

. (2.8)

· для подвижного

состава грузоподъёмностью 10 тонн:

am

=

Учитывая близость значений

вычисленных коэффициентов готовности, принимаем их одинаковыми и равными 0,84

[5].

Здесь, кроме известных величин, Дрц

- число дней простоев автомобиля в ТО-2 и ремонтах за цикл, которое

определяется из выражения:

Дрц = Дк+ ДТО-ТР  К4 (2.9)

К4 (2.9)

где Дк - простой автомобиля в КР с

учетом времени транспортировки на авторемонтное предприятие, дни;

ДТО-ТР - удельный простой автомобиля

в ТО и ТР на 1000 км пробега, дни;

К4 - коэффициент изменения простоя в

ТО и ТР в зависимости от пробега автомобиля с начала эксплуатации.

При отсутствии точных данных можно

принимать:

Дк = (0,1- 0,2)ДТО-ТР  К4. (2.10)

К4. (2.10)

Тогда формула (2.7) примет вид:

Дрц = (1,1 - 1,2) ДТО-ТР  К4. (2.11)

К4. (2.11)

В нашем случае для всех автомобилей

ДТО-ТР = 0,5; К4 = 1,2 для автомобилей до первого капитального ремонта и К4 =

1,3 - после капремонта. Таким образом:

Для подвижного состава с пробегом

<  :

:

Дрц = 0,5 *  * 1,2 =

180.

* 1,2 =

180.

Для подвижного состава с пробегом

> :

:

Дрц = 0,5 *  * 1,3 =

195.

* 1,3 =

195.

Для автопоездов дни простоя в КР

принимаются, как для одиночных грузовых автомобилей.

Для грузовых автомобилей, работающих

с прицепами, удельный простой в ТО и ТР принимается, как для одиночных грузовых

автомобилей, а для автомобилей-тягачей, работающих полуприцепами - с учетом

времени простоя полуприцепов в ТР (ТО-2 автомобиля-тягача и полуприцепа

производится одновременно без расцепки).

Значения годового пробега (ф. 2.6) и

коэффициента перехода от цикла к году (ф. 2.5):

Г = 305* 0,84 * 300 = 76860 км.

ηr = 76860/300000 = 0,256.

Nкг=Nк · ηr = 1 * 0,256

= 0,256; (2.12)г =N2 · ηr = 18 * 0,256 = 4,61; (2.13)кг=N1 · ηr = 56 *

0,256 = 14,34; (2.14)ЕОг =NЕО · ηr = 1000 * 0,256 = 256. (2.15)

где Nкг, N2г, N1г, Neo2 -

соответственно количество КР, ТО-2, ТО-1 и ЕО одного автомобиля за год.

При известном списочном количестве

автомобилей, количество ТО и КР на весь парк в год составит (в нашем случае

количество воздействий за цикл на все машины одинаково):

SNкг

= Nкг * AN = 0,256 * 120 = 30,72 (2.16)

SN2г=N2г

* АN = 4,61 * 120 = 553,2; (2.17)

SN1г = N1г

* AN =14,34 * 120 = 1720,8 (2.18)

SNEoг=NЕ0

* AN,=256 *1 20 = 30720 (2.19)

где SNкг, SN2г

, SN1r, SNeoг - соответственно

суммарное количество КР, ТО-2, ТО-1 и ЕО на весь парк автомобилей за год.

.3.3 Расчет количества Д-1 и Д-2 на

весь парк за год

Помимо программы по ТО и КР

необходимо определить годовую программу по видам диагностики Д-1 и Д-2.

Количество Д-1 на весь парк

автомобилей за год SLд-1г

определяется из выражения:

SNд-1г

= SN 1д-1 + SNТРд-1 + SN 2д-1 =2962,3 (2.20)

где SNд-1г , SNТРд-1,

SN 2д-1 -

соответственно количество автомобилей за год диагностируемых при ТО-1, при ТР

(по узлам и системам, обеспечивающим безопасность движения) и после ТО-2

(заключительный контроль по узлам и системам, обеспечивающим безопасность

движения).

По опытным данным Отраслевой

лаборатории диагностики автомобилей (ОЛДА) МАДИ эти составляющие равны:

SN1д-1г

= SN1г = 1720,8

(2.21)

SNТРд-1

= 0,4 SN1г= 0,4 *

1720,8 = 688,3. (2.22)

SN

2д-1= SN2г = 553,2.

(2.23)

Количество Д-2 на весь парк

автомобилей за год равно:

SNд-2г=

SN2д-2 + SNТРд-2 + SNвд-2= 699,16, (2.24)

где SN2д-2, SNТРд-2,

SNвд-2 -

соответственно количество автомобилей за год диагностируемых перед ТО-2, при ТР

выборочном контроле ОТК.

Согласно данным ОЛДА:

SN2д-2

= SN2г =553,2.

(2.25)

SNТРд-2

= 0,2 SN2г =

0,2*553,2 = 110,64.(2.26)

SN

вд-2= 0,1 SN2г=0,1*553,2

= 55,32. (2.27)

.3.4 Расчет суточной

производственной программы по видам ТО и диагностики

Суточная программа парка автомобилей

по ТО и диагностике автомобилей определяется из следующего выражения:

; (2.28)

; (2.28)

;

;

;

;

;

;

;

;

где SNiг

- годовое количество ТО и диагностических воздействий по каждому виду в

отдельности (SNЕОг, SNiг, SN2г,

SNд-1г,

SNд-2г

);

Д iрабг - количество рабочих

дней в году производственной зоны, для которой определяется суточная программа.

2.4 Выбор метода технического

обслуживания и диагностики

Критерием для выбора метода

технического обслуживания (поточный ил метод универсальных мостов) является

суточная производственная программа по каждому виду обслуживания [6].

По рекомендациям ОЛДА МАДИ

диагностирование Д-1 в зависимости от суточной программы и метода проведения ТО-1

может быть организовано на отдельных постах (выделенная диагностика Д-1) или

совместно с ТО-1.

Если ТО-1 производится на

универсальных постах, то диагностику Д-1 целесообразно организовывать на

отдельно выделенном посту.

При организации ТО-1 на поточной

линии и особенно при организации ТО-1 на универсальной поточной линии для

проведения ТО-1 и ТО-2 в разные смены, диагностику Д-1 целесообразно совмещать

с процессом ТО-1 и располагать диагностическое оборудование комплекса Д-1

непосредственно на линии ТО.

Для крупных АТП и БЦТО, где

ТО-1 и ТО-2 проводится на нескольких поточных линиях, целесообразно

организовывать выделенные специализированные линии Д-1, с тем, чтобы автомобили

могли попасть на них из различных производственных зон.

2.5 Расчет годовых объемов

работ АТП

Годовой объем работ АТП

определяется в чел-ч и состоит из объемов работ по техническому обслуживанию

(ЕО, ТО-1, ТО-2); диагностики (Д-1, Д-2); текущему ремонту (ТР) и самообслуживанию

предприятия.

Перед расчетом годовых объемов

работ необходимо скорректировать нормативы трудоемкости по видам технических

воздействий для подвижного состава, проектируемого АТП.

2.5.1 Корректирование

нормативных трудоемкостей

Нормативы трудоемкостей по ТО и

ТР согласно "Положению" установлены для I категории условий

эксплуатации по типу подвижного состава.

Эти нормативы рассчитаны на АТП

с количеством 150-300 единиц подвижного состава одного типа при пробеге с

начала эксплуатации равном 50-75% от пробега до КР, расположенные в Центральной

климатической зоне и оснащенные средствами механизации, согласно табелю

гаражного оборудования.

Корректирование указанных

нормативов трудоемкостей производится в зависимости от категории условий

эксплуатации, типа подвижного состава, природно-климатических условий, размера

АТП и метода организации ТО и диагностики.

При применении в ЕО

механизированных моечных установок, а также при механизации других видов работ

ЕО, например, уборочных, обтирочных (использование воздуха для обдува

автомобилей) трудоемкость объема работ должна быть уменьшена.

Расчетную трудоемкость ЕО,

реализуемую путем ручной обработки ео1, при поточном методе производства можно

определить из следующего выражения:

= tEO1 К2 К5 Км чел-ч. (2.29)

Для подвижного состава

грузоподъёмностью 6-8тонн:

=0,35* 1*0,35=0,1225 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

=0,40* 1,15*0,50= 0,23 чел-ч,

где tEO - трудоемкость ЕО для

данного типа подвижного состава по "Положению", чел-ч;

Кз, К5, Км - соответственно

коэффициенты, учитывающие: тип и модификацию подвижного состава, размер АТП,

снижение трудоемкости за счет механизации работ ЕО.

Значение Км в зависимости от

удельного веса механизированной части работ обслуживаемого автомобиля может

быть принято от 0,35 до 0,75.

В общем, виде скорректированная

нормативная трудоемкость (ТО-1),

(ТО-2) определяется из

выражения;

ti = til K2 К5 Кn чел-ч, (2.30)

Для подвижного состава

грузоподъёмностью 6-8тонн:

=5,7*1,0*1=5,7;

t2=21,6*1,15*1=24,84.

Для подвижного состава

грузоподъёмностью 8-10тонн:

=7,5*1*1=7,5;

t2=24,0*1,15*1=27,6,

где til - трудоемкость ТО-1

(ТО-2) для данного типа подвижного состава по "Положению", чел-ч;

К2 - коэффициент, учитывающий

тип и модификацию подвижного состава;

Кз - коэффициент, учитывающий

размер АТП;

Кn - коэффициент, учитывающий

снижение трудоемкости за счет поточной организации работ (Кn = 0,90-0,95). При

обслуживании на универсальных постах Кп =1,0.

Удельная нормативная

трудоемкость текущего ремонта tТР определяется из выражения:

tТР = til K1 К2 Кз К4 К5

чел-ч/1000км, (2.31)

Для подвижного состава

грузоподъёмностью 6-8тонн:

tТР

=5,0*1,0*1,0*1,0*1,19*1,0=5,95 чел-ч/1000км.

Для подвижного состава

грузоподъёмностью 8-10тонн:

tТР

=5,5*1,0*1,15*1,0*1,19*1,0=7,526 чел-ч/1000км.

где til - удельная трудоемкость

для данного типа подвижного состава по "Положению", чел-ч/1000км;

К1 К3 К4 - соответственно

коэффициенты учитывающие: категорию условий эксплуатации,

природно-климатические условия, пробег автомобиля с начала эксплуатации. Далее

необходимо определить нормативы трудоемкостей диагностики Д-1 и Д-2, а также

скорректировать полученные значения трудоемкостей ТО-1 (ТО-2) в зависимости от

выбранного метода диагностики.

При диагностике Д-1,

выполняемой на отдельных постах, (выделенная диагностика) ее трудоемкость tд-1

с выполнением регулировочных работ составляет примерно 25% от нормативной

скорректированной трудоемкости ТО-1:

д-1 = 0,25 t1 чел-ч. (2.32)

Для подвижного состава

грузоподъёмностью 6-8тонн:

tд-1 = 0,25 * 5,7=1,425 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

tд-1 = 0,25 * 7,5=1,875 чел-ч.

При этом 10% составляет

диагностические работы Д-1 и 15% - регулировочные работы, выполняемые на постах

после обнаружения неисправности в результате диагностирования Д-1.

Поскольку диагностические

работы фактически являются работами, входящими в объем ТО-1, расчетную

трудоемкость ТО-1 (t1) при организации Д-1 на отдельных постах следует

уменьшить на 15%:

=0.85 t1 чел-ч. (2.33)

Для подвижного состава

грузоподъёмностью 6-8тонн:

=0.85*5,7=4,845 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

=0.85*7,5=6,375 чел-ч.

В случае совмещения диагностики

Д-1 с процессом ТО-1, общая трудоемкость этих работ t1+д-1 увеличивается на 10%

за счет включения в технологию дополнительных диагностических операций по

проверке тормозов, переднего моста, систем зажигания и питания на стендах:

+д-1 = 1,10 t1, чел-ч. (2.34)

Для подвижного состава

грузоподъёмностью 6-8тонн:

t1+д-1 = 1,10 *5,7=6,27 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

t1+д-1 = 1,10 *7,5=8,25 чел-ч.

Диагностика Д-2 в основном

выполняется на отдельных постах. При этом трудоемкость Д-2 tД-2 составляет от

10 до 20% от нормативной скорректированной трудоемкости ТО-2 (t2):

Д-2 = (0,1 - 0,2)t2, чел-ч.

(2.35)

Для подвижного состава

грузоподъёмностью 6-8тонн:

Д-2 = 0,2*24,84=4,968 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

Д-2 = 0,15*27,6=4,14 чел-ч.

Значение 0,1 t2 принимается для

автобусов и грузовых автомобилей большой грузоподъемности, а 0,2 t2 - для

легковых автомобилей и грузовых средней и малой грузоподъемности.

При определении tД-2 для

автопоездов трудоемкость t2 принимается только для автомобиля тягача.

За счет перенесения на посты

Д-2 работ по проверке и регулировки систем питания, зажигания,

электрооборудования и др., а также выделения работ по Д-1, трудоемкость ТО-2

соответственно необходимо уменьшить на 10-20%:

t2 = (0,9 - 0,8) t2- tд-1

чел-ч. (2.36)

Для подвижного состава

грузоподъёмностью 6-8тонн:

= 0,8* 24,84-1,425=18,447 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

= 0,85*27,6-1,875=21,585 чел-ч.

По "Положению"

совместно с ТО-2 рекомендуется выполнять технологически связанные с ним, часто

повторяющееся операции сопутствующего ТР, не превышающее 20% трудоемкости ТО-2.

С учетом этого трудоемкость ТО-2 с операциями ТР t2 +тр составит:

+тр =1,2 t2, чел-ч (2.37)

Для подвижного состава

грузоподъёмностью 6-8тонн:

+тр =1,2 *24,84=29,808 чел-ч.

Для подвижного состава

грузоподъёмностью 8-10тонн:

+тр =1,2 *27,6=33,12 чел-ч.

Для подвижного состава

грузоподъёмностью 10-16тонн:

+тр =1,2*35,88=43,056 чел-ч

Удельная трудоемкость ТР (tтр)

как при выделенной, как и при совмещенной диагностике может быть снижена на

10-15%за счет повышения качества ТО:

=(0,9-0,85) tтр чел-ч/1000км.

(2.38)

Для подвижного состава

грузоподъёмностью 6-8тонн:

=0,85*5,95=5,0575 чел-ч/1000

км.

Для подвижного состава

грузоподъёмностью 8-10 тонн:

=0,87*7,526=6,547 чел-ч/1000

км.

где tTP - удельная

скорректированная трудоемкость ТР, чел-ч/1000 км.

Далее рассмотрим пример

корректирования нормативов трудоемкости ЕО, ТО-1, ТО-2 и ТР для АТП,

расположенного в зоне умеренного климата, с количеством 120 автомобилей

(бортовой КамАЗ-5320, самосвал КамАЗ- 53212 и КрАЗ-250-010), работающих в

первой категории условий эксплуатации, и имеющих пробег с начала эксплуатации,

равный 1,1 LK. выполнение ЕО и ТО-1 предусматривается на универсальных постах.

На основе скорректированных

нормативов, приведен пример определения и корректирования нормативов

трудоемкости диагностики, ТО и ТР для различных методов организации диагностики

в АТП.

.5.2 Расчет годовых объемов

работ по техническому обслуживанию, диагностике и текущему ремонту

Годовой объем работ по

техническому обслуживанию, диагностике и текущему ремонту определяется в чел-ч

раздельно по каждому типу подвижного состава:

По ЕО ТЕОг=SNЕОг

tЕОг; (2.39)

По Д-1 Тд-1г =SNд-1г

tд-1 (2.40)

По ТО-1 Т1г = SN1г

t (2.41)

(2.41)

По ТО-1 с Д-1 Т1+д-1г = SN1г

t1+д-1 + 0,4 SN1г td-2; (2.42)

Д-2 Тд-2г = SNд-2г

tд-2 (2.43)

ТО-2 с ТР T2+TPг = SN2г

t2+TP; (2.44)

ТР ТТРг = (2.45)

(2.45)

Для подвижного состава

грузоподъёмностью 6-8тонн:

По ЕО ТЕОг = (30720/2)*0,1225 =

1882

По Д-1 Тд-1г = (2962,3/2)*

1,425 =2111

По ТО-1 Т1г = (1720,8/2)*5,7 =

4904

По ТО-1 с Д-1 Т1+д-1г

=(1720,8/2)*6,27+0,4*(1720,8/2)*4,968=7104

Д-2 Тд-2г = (699,16/2)*4,968 =

1737

ТО-2 с ТР T2+TPг =

(553,2/2)*29,808 = 8245

ТР ТТРг

Для подвижного состава

грузоподъёмностью 8-10тонн:

По ЕО ТЕОг= (30720/2)*0,23 =

3533

По Д-1 Тд-1г = (2962,3/2)*

1,875 = 2777

По ТО-1 Т1г = (1720,8/2)*7,5 =

6453

По ТО-1 с Д-1 Т1+д-1г

=(1720,8/2)*8,25+0,4*(1720,8/2)*4,14=8523

Д-2 Тд-2г = (699,16/2)*4,14 =

1447

ТО-2 с ТР T2+TPг =

(553,2/2)*33,12 = 9161

ТР ТТРг  ,

,

где Теог, Т д-1г, Т 1г, Т1+д-1г, Т

д-2г, Т2+ТРг, ТТрг, - годовые объемы работ соответственно ЕО, Д-1, ТО-1, ТО-1 с

Д-1, Д-2, ТО-2 с ТР, ТР, чел-ч;еог, tд-1г, t1г, t1+д-1г, tд-2г, Т2-ТР -

трудоемкость соответственно ЕО, Д-1, ТО-1, ТО-1 с Д-1, Д-2, ТО-2 с ТР , чел-ч;-

удельная трудоемкость ТР, чел-ч/1000км;г - годовой пробег одного автомобиля

данной группы подвижного состава, км.

Результаты расчета годового объема

работ по АТП представлены в таблице 2.2.

Таблица 2.2. Годовые объемы работ,

чел.-ч

|

Вид

работ

|

КамАЗ

5320

|

КамАЗ

5511

|

Итого,

чел.-ч

|

|

1

|

2

|

3

|

4

|

|

ЕО-1

|

1822

|

3533

|

5355

|

|

Д-1

|

2111

|

2777

|

4888

|

|

ТО-1

|

4904

|

6453

|

11357

|

|

ТО-1

с Д-1

|

7104

|

8523

|

15627

|

|

Д2

|

1737

|

1447

|

3184

|

|

ТО-2

с ТР

|

8245

|

9161

|

17406

|

|

ТР

|

17198

|

23029

|

40227

|

|

Самообслуживание

|

7221

|

9139

|

16360

|

|

Итого

|

5034264062114404

|

|

|

.5.3 Расчет годового объема

работ по самообслуживанию предприятия

Годовой объем работ по

самообслуживанию предприятий Тсам принимается в процентном отношении (20-30%)

от суммарной трудоемкости работ по техническому обслуживанию, диагностике и

текущему ремонту всего подвижного состава в зависимости от количества

автомобилей. Работы по самообслуживанию, связанные с работой производственных

цехов, составляют часть общей трудоемкости вспомогательных и подсобных работ по

автотранспортному предприятию и определяются в % от суммарной трудоемкости

работ на ТО" диагностику и ТР:

ТСАМ = (ТЕОг + Т 1+д-1г +Тд-2г

+ Т 2+ТР г + Т ТРг ) Кс чел-ч; (2.46)

Для подвижного состава

грузоподъёмностью 6-8тонн:

ТСАМ = (1822 + 7104 + 1737+

8245 + 17198)0,2=7221 чел-ч;

Для подвижного состава

грузоподъёмностью 8-10тонн:

ТСАМ = (3533 + 8523 + 1447+

9161 + 23029)0,2=9139 чел-ч,

где Кс - объем работ в

процентах по самообслуживанию предприятия.

2.5.4 Распределение годовых

объемов работ по производственным зонам и участкам (цехам)

По месту выполнения весь объем

работ распределяется по различным производственным зонам и участкам (цехам),

исходя из технологических и организационных признаков [7].

Учитывая особенности технологии

производства, работы по ЕО, ТО-1 выполняются в самостоятельных зонах.

Постовые работы по ТО-2,

выполняемые на универсальных постах, и ТР обычно производятся в общей зоне. В

ряде случаев ТО-2 выполняется на постах линии ТО-1, но в другую смену.

Работы по обще диагностике Д-1

проводятся на самостоятельных постах (линиях) или совмещаются с работами,

выполненными на постах ТО-1.

Поэлементная (углубленная)

диагностика выполняется на постах участка Д-2.

В процессе проведения ТО-2

иногда возникает необходимость в снятии отдельных приборов, узлов и механизмов

для устранения неисправностей и контроля на специальных стендах в

производственных цехах. В основном это работы по системе питания,

электротехнические, аккумуляторные и шиномонтажные. Поэтому выполнение 90-95%

объема работ ТО-2 планируется на постах, а 5-10% в производственных цехах. В

практике проектирования этот объем работ распределяется равномерно по

соответствующим цехам.

При совмещении диагностики Д-1

с ТО-1 возможно следующее распределение работ ТО-2:

·

Если

ТО-2 выполняется на универсальных постах, то объем работ ТО-1 целесообразно

распределить таким образом: 10% в цехах, 65% на постах зоны ТО-2 и 25%

(смазочные и регулировочные работы) на постах линии ТО-1 или ТО-1 с Д-1,

которая в период работы зоны ТО-2 свободна, так как ТО-1 проводится в

межсменное время.

·

Если

ТО-2 выполняется на поточной линии, то 10% объема работ ТО-2 передается в цеха,

а 90% - выполняется на постах линии ТО.

Для определения специализации

работ и рабочих по постам каждой зоны технического обслуживания, пользуясь

данными справочников, производится распределение годовых трудоёмкостей ТО и

диагностики по видам работ в % и чел-ч в зависимости от типа подвижного

состава.

Распределение объема работ

текущего ремонта по видам и месту выполнения (в производственных цехах и на

постах) приведено в справочниках.

Распределение работ по их видам

по самообслуживанию АТП приведено в справочнике.

Для выявления годовых объемов

работ для каждого производственного цеха производится распределение в процентах

и чел-ч годовых трудоемкостей текущего ремонта (по каждому виду подвижного

состава), самообслуживания предприятия и части работ ТО-2 , выполняемой в

цехах.

2.6 Расчет численности

производственных рабочих

При расчете численности

производственных рабочих определяют технологически необходимое РТ и штатное Рш

количество рабочих.

Технологически необходимое

количество рабочих рассчитывается по формуле:

РТ =  (2.47)

(2.47)

Для подвижного состава

грузоподъёмностью 6-8тонн:

По ЕО РТ =

По Д-1 РТ =

По ТО-1 РТ =

По ТО-1 с Д-1 РТ =

ПО Д-2 РТ =

По ТО-2 с ТР РТ =

По ТР РТ =

Для подвижного состава

грузоподъёмностью 8-10тонн:

По ЕО РТ =

По Д-1 РТ =

По ТО-1 РТ =

По ТО-1 с Д-1 РТ =

ПО Д-2 РТ =

По ТО-2 с ТР РТ =

По ТР РТ =  ,

,

где Т iг - годовой объем работ по

зонам ЕО, Д-1, ТО-1, ТО-1 с Д-1, Д-2, ТО-2 с ТР и ТР чел-ч;

Фм - годовой фонд времени рабочего

места или технически необходимого рабочего при односменной работе, ч.

Годовой фонд времени рабочего

места в часах для шестидневной рабочей недели составляет:

Фм = (Дкг - Дв - Дп) х 8 - Дпп

х 1. (2.48)

Фм = (365 - 52 - 8) х 8 - 53 х

2=2334,

где Дкг - количество

календарных дней в году;

Дв - количество выходных дней в

году;

Дп - количество праздничных

дней в году;

- продолжительность рабочего

дня, ч;

Дпп количество предпраздничных

и субботних дней в году;

- час сокращения рабочего дня

перед выходными днями.

Штатное количество

производственных рабочих Рш определяется из следующего соотношения:

Рш=  (2.49)

(2.49)

Для подвижного состава грузоподъёмностью

6-8тонн:

По ЕО Рш =

По Д-1 Рш =

По ТО-1 Рш =

По ТО-1 с Д-1 Рш =

ПО Д-2 Рш =

По ТО-2 с ТР Рш =

По ТР Рш =

Для подвижного состава

грузоподъёмностью 8-10тонн:

По ЕО Рш =

По Д-1 Рш =

По ТО-1 Рш =

По ТО-1 с Д-1 Рш =

ПО Д-2 Рш =

По ТО-2 с ТР Рш =

По ТР Рш =  ,

,

где Фр - годовой фонд времени

штатного рабочего, равен 1820 ч.

(2.50)

(2.50)

Где

Дотп - дни отпуска;

Дуп - дни невыхода по уважительным

причинам.

Примем в соответствии с

рекомендациями Фр = 1820 дн.

Результаты расчета численности

производственных рабочих АТП представлены в таблице 2.3.

Таблица 2.3

Численность штатных рабочих

|

Вид

работ

|

КамАЗ

5320

|

КамАЗ

5511

|

Итого

|

|

1

|

|

|

|

|

ЕО-1

|

1

|

1,9

|

2,9

|

|

Д-1

|

1,2

|

1,5

|

2,7

|

|

ТО-1

|

2,7

|

3,5

|

6,2

|

|

ТО-1

с Д-1

|

3,9

|

4,7

|

8,6

|

|

Д2

|

1

|

0,8

|

1,8

|

|

ТО-2

с ТР

|

4,5

|

5

|

9,5

|

|

ТР

|

9,5

|

12,7

|

22.2

|

|

Итого

|

23,8

|

30,1

|

53,9

|

2.7 Расчет количества постов и

линий технического обслуживания, диагностики и текущего ремонта

2.7.1 Режим работы

производственных зон

Режим работ зон технического

обслуживания зависит от режима работ подвижного состава на линии.

Для ЕО и ТО-1, выполняемых в

межсменное время, продолжительность работы зон обслуживания (начало и конец

работы смены) определяется из внутригаражного графика выпуска и возвращения

автомобилей.

Возможная продолжительность

межсменного времени при равномерном выпуске автомобилей может быть определена

из следующего выражения:

Тмс

= 24- (Тн

- To-Tв),

ч;

(2.51)

Тмс = 24- (8 - 1-0,5)=17,5 ч,

где Тн - продолжительность

работы автомобилей на линии, ч;

То - время обеденного перерыва

шофера, ч;

Тв - продолжительность выпуска

автомобилей на линию, ч.

Для ЕО и ТО-1 продолжительность

работы смен Тоб по времени лежит в пределах Тмс. При этом для облегчения

организации работы зон ТОоб может назначаться в одну, полторы или в две смены.

Для ТО-2 Тоб принимается равным

1 или 2 сменам в зависимости от суточной программы обслуживания.

Режим работы зон диагностики

зависит от режима работ зон ТО и ремонта. Зона Д-1 работает одновременно с

зоной ТО-1. Для проведения Д-1 после ТО-2 и ТР зона Д-1 работает в дневное

время.

Зона Д-2 работает в дневное

время в 1 или 2 смены.

Зная режим работы технического

обслуживания и суточную производственную программу, определяют ритм

производства, представляющий собой долю времени работы зоны технического

обслуживания, приходящуюся на выполнение одного обслуживания всего АТП:

=  мин.

(2.52)

мин.

(2.52)

мин.

мин.

мин.

мин.

мин.

мин.

мин.

мин.

где Тоб - продолжительность работы

зоны по данному виду технического обслуживания в течение суток, ч;iC -

количество обслуживании в сутки.

Суточный режим работу постов текущего

ремонта составляет две или три рабочих смены. В зависимости от режима работы

автомобилей, на линии производственные цеха работают в одну или две рабочих

смены.

.7.2 Расчет количества

универсальных постов технического обслуживания и диагностики

Исходной величиной для расчета

универсальных постов обслуживания служит такт поста ti

или время простоя автомобиля под обслуживанием на данном посту:

ti =  ,

мин, (2.53)

,

мин, (2.53)

Для подвижного состава

грузоподъёмностью 6-8тонн:

tЕО =  мин,

мин,

t1+д-1 =  мин,

мин,

t2 =  мин,

мин,

tд-2 =  мин.

мин.

Для подвижного состава

грузоподъёмностью 8-10тонн:

tЕО =  мин

мин

t1+д-1 =  мин

мин

t2 =  мин

мин

tд-2 =  мин

мин

где ti - трудоемкость работ по

обслуживанию, выполняемых на данном посту, чел-ч;- время, затрачиваемое на

передвижение автомобиля при установке его на пост и съезд с поста (tn = 1-3

мин. в зависимости от габаритной длины автомобиля), мин;

Рп - количество рабочих,

одновременно работающих на посту.

Количество универсальных постов

Хi обслуживания определяется из следующего уравнения:

=  (2.54)

(2.54)

Для подвижного состава

грузоподъёмностью 6-8тонн:

XЕО =  ; X1+д-1 =

; X1+д-1 =

Для подвижного состава

грузоподъёмностью 8-10тонн:

ЕО =  ; X1+д-1 =

; X1+д-1 =

При расчете постов ТО-2 и

диагностики Д-2 вводится коэффициент использования рабочего времени поста hг = 0,85-0,95:

=  (2.55)

(2.55)

Для подвижного состава

грузоподъёмностью 6-8тонн:

=  Xд-2 =

Xд-2 =

Для подвижного состава

грузоподъёмностью 8-10тонн:

=  Xд-2 =

Xд-2 =

.7.3 Расчет поточных линий

периодического действия

Поточные линии периодического

действия используют для проведения работ по техническому обслуживанию и

диагностике.

Для расчета количества поточных линий

необходимо определить такт линии tiл

(интервал между двумя последовательно сходящими с линии автомобилями,

прошедшими данный вид обслуживания):

tiл

=  мин, (2.56)

мин, (2.56)

Для подвижного состава

грузоподъёмностью 6-8тонн:

t1+д-1

=  мин,

мин,

t2

=  , мин.

, мин.

Для подвижного состава

грузоподъёмностью 8-10тонн:

t1+д-1

=  , мин,

, мин,

t2

=  , мин,

, мин,

где ti - трудоемкость работ данного

вида технического обслуживания на потоке, чел-ч;

Рл - общее количество технологически

необходимых рабочих на линии обслуживания;- время передвижения автомобиля с

поста на пост, мин.

Количество рабочих на линии Рл

определяется по формуле:

Рл = ХлРср (2.57)

Для ТО-1 с Д-1:

для грузовых автомобилей

грузоподъёмностью 6-8тонн

Рл = 3 * 2,5 = 7,5

для грузовых автомобилей

грузоподъёмностью 8-16тонн

Рл = 3 * 3= 9

где Хл - количество постов линии,

устанавливаемое по техническим соображениям в соответствии с распределением

работ данного вида обслуживания;ср, - среднее количество рабочих на посту.

Количество рабочих на линии

принимается не менее: 5 при ТО-1 и 7 при ТО-2.

При использовании конвейера время

передвижения автомобиля с поста на пост определяется из выражения:

=  мин; (2.58)

мин; (2.58)

= 2 мин,

где VK - скорость передвижения

автомобиля конвейером, см/мин равная 10-15м/мин;- габаритная длина автомобиля

(автопоезда), м;

а - интервал между автомобилями, м.

Количество линий обслуживания тi

определяется соотношением ti

к Ri:

=  . (2.59)

. (2.59)

+д-1 =  .

.

Для подвижного состава

грузоподъёмностью 8-10тонн:

+д-1 =  .

.

Следует иметь в виду, что общее

количество технологически необходимых (явочных) рабочих, занятых на постах и

линиях данной зоны, может быть меньше количества рабочих, рассчитанных исходя

из годового объема работ (см. раздел 1.6.), за счет увеличения годового фонда

времени работы зон по сравнению с годовым фондом времени технологически

необходимого рабочего при его односменной работе.

.7.4 Расчет поточных линий

непрерывного действия

Поточные линии непрерывного действия

применяются для ежедневного обслуживания с одновременным использованием

механизированных установок для мойки и сушки (обдува) автомобилей.

При полной механизации процессов в

отсутствие работ, выполняемых в ручную, пропускная способность постовых

установок (для мойки колес, дисков, сушки (обдува) автомобилей) должна быть

равна пропускной способности основной установки для мойки автомобиля, в этом

случае такт линии tЕОл и

необходимая скорость конвейера VK определяются из выражений:

tЕОл

= (2.60)

(2.60)

(2.61)

(2.61)

где Nд - производительность

механизированной моечной установки автомобилей на линии ЕО, авт/ч;

LA - габаритная длина

автомобиля, м;

а - расстояние между

автомобилями на постах линии, м.

Число постов линий будет

определятся числом используемых механизированных постовых установок.

При механизации всего процесса

рабочие на линии обслуживания могут отсутствовать, за исключением оператора для

управлениями установками. При автоматизации управления оператор также может

отсутствовать.

Если на линии обслуживания

предусматривается механизация только одного вида работ, например моечных, а

остальные работы выполняются вручную (уборка обтирка после мойки и др.), то

такт линии следует определить с учетом скорости перемещения автомобилей на

линии (не более 3 м/мин.), чтобы обеспечить возможность выполнения работ в

процессе движения автомобилей:

tЕОл

= (2.62)

(2.62)

Пропускная способность линии ЕО в

данном случае будет равна:

ЕОя =  =20авт/ч (2.63)

=20авт/ч (2.63)

Количество постов на линии ЕО

следует назначать по технологическим соображениям из условия их специализации

по видам работ, например, уборка, мойка, обтирка (обсушка) и т. д.

Число рабочих, занятых на постах

ручной обработки линии Рео при известном также такте линии может быть

определено из выражения:

РЕОя =  (2.64)

(2.64)

Для подвижного состава

грузоподъёмностью 6-8тонн:

РЕОя =  .

.

Для подвижного состава

грузоподъёмностью 8-10тонн:

РЕОя =  .

.

где  - трудоемкость работ ЕО,

выполняемая вручную, чел/ч.

- трудоемкость работ ЕО,

выполняемая вручную, чел/ч.

Количество линий для потока

непрерывного действий определяется так же, как для потока периодического

действия, т.е.

ЕОл =  (2.65)

(2.65)

Для подвижного состава

грузоподъёмностью 6-8тонн:

ЕОл =  .

.

Для подвижного состава

грузоподъёмностью 8-10тонн:

ЕОл =  .

.

2.8 Расчет площадей зон

технического обслуживания, диагностики и текущего ремонта

Площадь зон ориентировочно

рассчитывают по формуле:

= fa Хп Ко

где fa - площадь, занимаемая

автомобилем в плане (по габаритным размерам), м2;

Хп - число постов;

Ко - коэффициент плотности

расстановки постов.

Величина Ко зависит от типа

автомобиля, расположения постов и их оборудования. равно обычно 4-5.

F3= 12,5*16*4 =800 м2.

Более точно площадь зон

технического обслуживания, диагностики и текущего ремонта определяется

графическим методом.

2.9 Расчет площадей

производственных участков, (цехов)

Площади производственных

участков (цехов) рассчитывают по площади, занимаемой оборудованием в плане, и

коэффициенту плотности его расстановки

ц - ¦o6

Kn,

где Fц - площадь цеха, м ;

Кn - коэффициент плотности

расстановки оборудования;

¦об - площадь цеха, занимаемая

оборудованием в плане, м2.

Последовательность расчета. На

основании каталогов гаражного, станочного и другого оборудования по каждому

цеху. Затем по количеству рабочих по номенклатуре подбирается соответствующее

оборудование и определяется суммарная площадь, занимаемая этим оборудованием fa

по каждому цеху.

Если в помещении

предусматриваются места для автомобилей или кузовов, то к площади, занимаемой

оборудованием данного помещения, необходимо добавить площадь, занимаемую

автомобилем или кузовом по горизонтальной проекции. Далее зная ¦об

и Кп, рассчитывается общая площадь цехов. Для контроля результатов расчета в

справочнике приведены площади цехов по данным Гипроавтотранса. Примерная

площадь ОГМ на одного работающего в максимально загруженную смену принимаем

15-20 м2, площадь на один установленный компрессор 20-25 м2.

2.10 Расчет площадей складских

помещений

Площади складских помещений

рассчитываем по площади, занимаемой оборудованием для хранения запаса

эксплуатационных материалов, запасных частей, агрегатов и коэффициенту

плотности оборудования.

Определив по нормативам, исходя

из суточного расхода и дней хранения, количество хранимых материалов,

производится подбор оборудования для складов (емкости для хранения смазочных

материалов, стеллажи и др.). затем по габаритным размерам определяется площадь,

занимаемая этим оборудованием в плане помещений fоб и площадь склада FCK:

=fo6К2,

где К2 - коэффициент плотности

оборудования.

2.10.1 Cклад смазочных

материалов

Запас смазочных материалов Зп

определяем по удельным нормам расхода смазок на каждые 100 литров

израсходованного автомобилями топлива и продолжительности хранения материалов

на складе :

Зп = 0,01 Gcyм qr Д3,

где Gcyм - суточный расход

топлива, л;- норма расхода смазочных материалов на 100л топлива;

Д3 - дни запаса хранения

смазочных материалов (10-30 дней).

Расход керосина устанавливается

в размере 0,5% по весу от суточного расхода топлива. Суточный расход топлива

автомобилем равен:

Gcyм = (Gл, + Gг) ω,

где Gл, - суточный расход

топлива на линейную работу автомобилей, л;г - суточный расход топлива на

внутригаражное маневрирование и технические надобности;

ω - коэффициент,

учитывающий повышение или снижение нормы расхода топлива. Суточный расход

топлива на линейную работу автомобилей можно рассчитать по следующей формуле:

л=

где αr

- коэффициент технической готовности (взят из расчета 100% использования

технически исправных автомобилей);

А - списочное количество

автомобилей;cc - среднесуточный пробе, км;

д - расход топлива по нормам,

л/100 км.

Объем отработанных масел

принимается в размере 15% от расхода свежих масел. Определив запасы смазочных материалов,

необходимо подобрать емкости для свежих и отработанных масел (моторных

трансмиссионных и т.д.) и консистентных смазок. Выбрав емкости и рассчитав их

количество, определяем площадь, занимаемую оборудованием склада ƒоб

- Затем по коэффициенту плотности оборудования определяется общая площадь

склада, которую, в результате расчётов, мы определили 20 м2.

.10.2 Склад

Запас покрышек или камер Зрез

можно рассчитать по формуле:

Зрез=  ,

,

где Хк - количество колес

автомобилей (без запасного);гк - гарантийная норма пробега новой покрышки без

ремонта, км; средняя норма Lгк для расчета может быть принята: для грузовых

автомобилей - 45000 км, легковых - 33000 км, автобусов - 60000 км;гн -

гарантийная норма пробега после первого восстановления наложением нового

протектора, км. Для расчета средняя норма Lгн - может быть принята: для

грузовых автомобилей - 24000км, автобусов - 32000км;

Д3 - число дней запаса (40

дней).

Длина стеллажей определяется из

выражения:

где п - количество покрышек на 1

пог.м стеллажа.

При двухъярусном хранении n = 6-10.

Ширина стеллажа Вст определяется размером покрышки. Площадь занимаемая

стеллажом равна:

ƒo6 = lcmBcm

Зная ƒоб и Кп -

можно определить общую площадь склада.

.10.3 Склады запасных частей,

агрегатов и материалов

Размер запаса по запчастям,

агрегатам и материалам рассчитывается отдельно по каждой группе.

Размер запаса склада запчастей Gзч

определяют по формуле:

зч =

где Ga - вес автомобиля, кг;

а - средний процент расхода

запчастей на 10000км пробега;

Д3 - дни запаса (80 дней)

Размер запаса склада материалов и

металлов рассчитывается аналогично. При этом средний процент расхода материалов

и металлов на 10000 км. пробега принимается по таблице, а Д3=45 дней.

Размер запаса склада агрегатов Gca

определяется по количеству и весу оборотных агрегатов на каждые 100 автомобилей

одной марки. Площадь пола занимаемая стеллажами для хранения запчастей,

металлов и агрегатов, определяют из выражения:

ƒсm= ,

,

где Gi - вес запчастей, металлов и

пр., кг;

дсс - допускаемая нагрузка на 1 м

площади стеллажа, составляющая для запчастей 600 кг/м , агрегатов 500 кг/м2,

прочих материалов 250 кг/м2.

Определив ƒоб

рассчитывается площадь склада. Расчет площадей (при укрупненных расчетах)

складских помещений может производится по общему пробегу подвижного состава с

учетом поправочных коэффициентов на модификацию подвижного состава Кма размер

АТП Кр и разнотипность автомобилей (разномарочность) Краз:

ск =

где fc = удельная площадь склада на

1 млн. км. пробега автомобилей, м2.

В АТП предусматривается три марки

автомобилей, и поправочный коэффициент Краз принимается в следующих размерах:

При 3-х марочном парке - 1,3.

2.11 Расчет площадей вспомогательных

помещений

Состав и площади вспомогательных

помещений - административных, бытовых - должны соответствовать СН и П [8].

Нормы проектирования".

Ниже даны лишь некоторые основные

положения, необходимые для учета их в общем, планировочном решении

технологического процесса.

При проектировании вспомогательных

помещений учитывают этажность предприятия.

Численность эксплуатационного

(шоферы, кондуктора и др. линейный персонал) и производственного (слесаря,

смазчики и др.) персонала рассчитывают.

Служебный (ИТР и служащие) и младший

обслуживающий персонал определяются по нормативам численности работников.

Отнесение от основных профессий, работающих в предприятиях по обслуживанию

автомобилей, к соответствующим группам производственных процессов приведено в

справочниках.

Площади административных помещений

рассчитывают по штатному расписанию управленческого аппарата, исходя из

следующих норм: рабочие комнаты отделов - 4 м2 на одного работающего

в помещении; кабинеты - от 10 до 15% от площади рабочих комнат, в зависимости

от количества служащих; вестибюлей, гардеробных - 0,27 м2 на одного

служащего.

Площади помещений для получения и

приема путевых документов водителями и кондукторами принимают их расчета

пребывания 30% водителей и кондукторов, выезжающих в период максимального

часового выпуска автомобилей на линию, при норме 1,5м на каждого человека, но

не менее 18 м.

Площадь кабинета по безопасности

движения принимают из расчета: при списочном количестве водителей до 1000

человек - 25 м2; от 1001 до 3000 человек - 50 м2.

Гардеробные для производственного

персонала могут быть закрытым или открытым способом хранения одежды. При

закрытом хранении всех видов одежды количество индивидуальных шкафов принимается

равным количеству рабочих во всех сменах: при открыто хранении одежды на

вешалках - количеству рабочих в двух и наиболее многочисленных сменах.

Количество мест хранения одежды в

гардеробах для водителей легковых автомобилей, водителей и кондукторов автобусов

принимается по количеству работающих в наиболее многочисленной смене, а для

водителей грузовых автомобилей - по штатному составу.

Площадь пола гардеробной на один

закрытый индивидуальный шкафчик составляет 0,25 м. При хранении одежды на

открытых вешалках на каждое место предусматривается 0,10 м2 площади

гардеробной.

Душевые и умывальные. Количество

душевых сеток и кранов в умывальных определяется по количеству (на одну душевую

сетку или кран) работающих в наиболее многочисленной смене в зависимости от

группы производственного персонала.

Количество душевых сеток и

умывальников для водителей легковых автомобилей и количество умывальников для

водителей грузовых автомобилей, автобусов и кондукторов принимается из расчета

водителей и кондукторов, возвращающихся в гараж в период максимального часового

возвращения автомобилей с линии.

Площадь пола на один душ (кабину) с

раздевалкой - 2 м2, на один умывальник при одностороннем их

расположении - 0,8 м2.

Туалеты рассчитывают раздельно

для мужчин и женщин. Количество кабин с унитазами принимают из расчета одна

кабина на 15 женщин и одна кабина на 30 мужчин, работающих в наиболее

многочисленной смене.

Количество кабин для водителей

и кондукторов принимают из расчета водителей и кондукторов, выезжающих в период

максимального выпуска автомобилей на линию.

Площадь пола туалета берется из

расчета 2,0-3,0 м на одну кабину. Расстояние от наиболее удаленного рабочего

места до туалета должно быть не менее 75 м.

Курительные. Площадь

курительных определяется из расчета на одного работающего в наиболее

многочисленной смене: 0,08 м2 для мужчин и 0,01 м2 для

женщин, но не менее 9 м2. Расстояние от рабочих мест до курительных

не должно превышать 75 м.

.12 Планировка АТП

.12.1 Общие положения

Под планировкой

автотранспортного предприятия понимается компановка или взаимное расположение

производственных, складских и административно-бытовых помещений в плане здания

или отдельно стоящих зданий (сооружений), предназначенных для обслуживания,

ремонта и хранения автомобилей.

Планировка является наиболее

сложным и ответственным этапом проектирования. Удачная планировка АТП при

прочих равных условиях способствует повышению производительности труда не менее

чем на 15-20%.

В процессе планировки решаются

вопросы использования и застройки земельного участка, взаимного расположения

зданий, сооружений и помещений, конструктивных схем, размеров и этажности

зданий, организаций движения на территории и в здании, размещение рабочих

постов и мест хранения подвижного состава.

При планировке АТП необходимо

исходить из площади и конфигурации отводимого под застройку участка.

Если участок позволяет, то

желательно иметь здание прямоугольной формы, что обеспечивает наибольшую

экономичность планировочного решения.

В основе планировочного решения

лежит схема технологического процесса и производственной программы по видам

обслуживания и ремонта.

Схема технологического процесса

определяет последовательность прохождения автомобилей различных

производственных зон и участков. Производственная программа оказывает существенное

влияние на выбор метода организации обслуживания и ремонта автомобилей

(тупиковый или поточный метод, универсальные или специализированные посты и

участки и т.д.).

· Несмотря на

многообразие факторов, оказывающих различное влияние на планировку АТП, имеется

ряд общих положений и требований проектирования, которые следует учитывать при

разработке планировочных решений АТП, к ним относятся:

· Соответствие

планировки схеме технологического процесса и технологическому расчету;

· Расположение

основных зон и производственных участков предприятия, если позволяют условия

планировки, в одном здании;

· Унификация

конструктивных и объемно-планировочных решений зданий; Безопасность

производства и удобства выполнения работ;

· Создание наилучших

условий освещения, вентиляции и изоляции шумных процессов производства;

· Простота

маневрирования автомобилей и зданий;

· Организация

одностороннего закольцованного движения автомобилей;

· Наличие внутреннего

сообщения между производственными зонами;

· Рациональное использование

площади за счет технологически оправданного взаимного расположения помещения,

применения экономических способов расстановки автомобилей, использования

конструктивных схем зданий, при которых не требуется устройство промежуточных

опор или ограничивается их количество;

· Возможность

некоторых изменений технологических процессов и расширения производства без

существенной реконструкции здания.

Реализации перечисленных

положений и требований способствует широкое применение типовых проектов и

централизация их разработки.

.12.2 Строительные элементы

зданий АТП

Типовые проекты

автотранспортных предприятий предусматривают унификацию строительных элементов

зданий.

В современном промышленном

строительстве, к которому относятся и автотранспортные предприятия, одноэтажные

производственные здания выполняются каркасного типа с сеткой колонн, имеющей

шаг, равный 6 или 12м пролеты с модулем 6 м, т. е. 2, 18, 24 м и более и

прямоугольную форму в плане с высотой 4, 8 и 6 м.

Одноэтажные здания, как

правило, проектируются с пролетами одного направления, одинаковой ширины и

высоты. Однако требования по унификации строительных элементов зданий из-за

специфики АТП не всегда обеспечивают рациональность их объемно-планировочных

решений.

В частности для помещений, где

происходит движение автомобилей, их маневрирование и установка, целесообразно

применение крупноразмерной сетки, и наоборот для производственно-складских

помещений, имеющих относительно небольшие площади, желательно использование

мелкоразмерной сетки. Поэтому в ряде случаев используют конструктивные схемы

зданий, имеющие центральных пролет 12, 16 или 24 м и открылки по 9 или 12 м.

Кроме каркасного типа в

настоящее время получает развитие строительство зданий на основе так называемых

модульных облегченных конструкций с перекрестно-стержневой пространственной

решеткой покрытия. Несущими элементами модуля являются четыре колонны с

размерами их установки 18x18 м при модуле 30х30 м или 24х24 м при модуле 36х36

м.

Модулем в данном случае

является типовая часть здания (с размерами 36х80м, 36x36 и др.), которая может

повторяться, увеличивая общую площадь здания в целое число (2, 3, 4 и т.д.).

Панели наружных стен подвешиваются к покрытию и не являются несущими. Такие

здания монтируются из выбора готовых элементов в короткие сроки.

Для многоэтажных зданий в АТП

используется сетка колонн 6х6м при высоте этажей 3,6 м. При этом в верхнем

этаже допускается укрупненная удвоенная сетка колонн.

Помещения постов обслуживания

или хранения автомобилей компонуются из технологических планировочных секций в

зависимости от схемы расстановки автомобилей.

Более подробно вопросы выбора и

обоснования объемно-планировочных решений АТП изложены в книге проф. Давидовича

Л.Н.

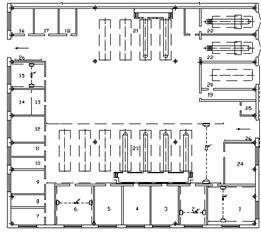

.12.3 Производственные

помещения

Планировка производственных

помещений разрабатывается с учетом норм и правил проектирования. Зона ТР, зона

ТО-2, зона диагностики, аккумуляторный и кузнечно-рессорный участок

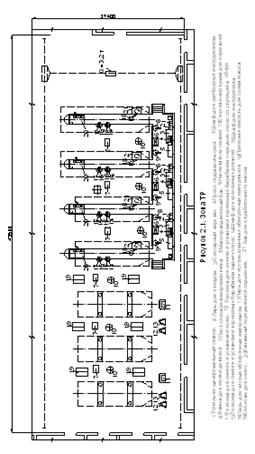

представлены на рис. 2.1-2.5.

Планировка производственных

помещений зависит от состава помещений, технологии проведения работ,

объемно-планировочного решения, а также требований, предъявляемых к

противопожарным и санитарно-гигиеническим условиям отдельных зон и

производственных участков.

Состав помещений зависит от

производственной программы АТП и определяется технологическим расчетом.

На предприятиях по обслуживанию

автомобилей должны предусматриваться отдельные производственные помещения для

размещения следующих отделений (участков) [9]:

·

постов

мойки и уборки автомобилей II, III и IV категорий;

- постов технического обслуживания

и ремонта автомобилей;

моторного, агрегатного,

механического, электротехнического и приборов системы питания;

кузнечно-рессорного,

сварочно-жестяницкого и медницкого;

столярного и обойного;

окрасочного; аккумуляторного.

В помещениях для размещения

сварочно-жестяницкого или столярных отделений (участков) допускается размещать

посты для выполнения соответствующих работ непосредственно на автомобиле. Для

размещения окрасочных отделений должно проектироваться два помещения: одно для

окрасочных работ и другое - для подготовки красок.

Для аккумуляторных работ должно

быть не менее двух помещений, одно для ремонта, другое для зарядки

аккумуляторов.

В АТП должны предусматриваться

складские помещения для хранения шин, смазочных материалов, лакокрасочных материалов,

химикатов, сгораемых материалов (текстильные, бумажные, резиновые и т.д.), а

также агрегатов и деталей в сгораемой таре.

Геометрические размеры зон

технического обслуживания и ремонта определяются: габаритными размерами

автомобилей, расстояниями между автомобилями на постах, а также между

автомобилями и элементами зданий или оборудованием, шириной проезда автомобилей

в зонах и методом расстановки автомобилей.

Нормируемые расстояния в зонах

технического обслуживания и ремонта установлены СН и П П-93-74 в зависимости от

категории автомобилей.

Ширина проезда в зонах зависит

от типа подвижного состава, угла расстановки постов, их оборудования и способа

заезда на посты.

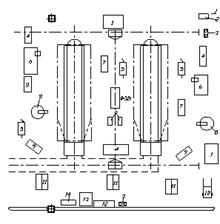

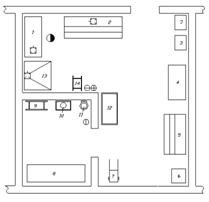

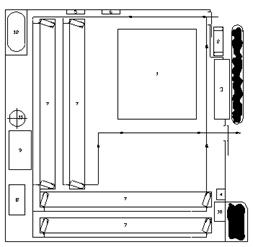

Рисунок 2.2. Зона ТО-2

- ларь для отходов; 2 - щит

электрический; 3 - ларь с песком и огнетушителями; 4 - шкаф-кассета для

деталей; 5 - гайковерт электрический; 6 - верстак с тисами; 7 - тележка-стол

электрика; 8 - колонка маслораздаточная; 9 - шкаф инструментальный; 10 -

тележка для аккумуляторов; 11 - стеллаж для колес; 12 - пожарный щит; 13 - ларь

с опилками; 14 - наждак электрический

В зонах технического

обслуживания и ремонта с постами тупикового типа в основном применяют

однорядную расстановку автомобилей с независимым их выездом [10]. При этом

расстановка постов может быть прямоугольной и косоугольной. Расположение постов

под углом к оси проезда более удобно для заезда на них автомобилей и несколько

сокращает ширину проезда. Однако при этом площадь поста будет больше, чем при

его прямоугольном расположении.

Ширина проезда в помещениях с

тупиковыми постами для обслуживания и ремонта автомобилей определяется, исходя

из того, что въезд автомобиля на пост производится передним ходом, с возможным

применением при повороте в проезде заднего хода, причем расстояние от

автомобиля до соседних автомобилей и границ проезда должно быть не менее

указанных в справочнике.

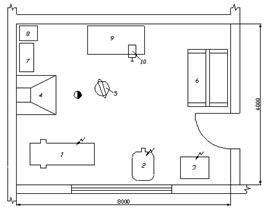

Рисунок 2.3. Зона диагностики

- механизм открывания ворот; 2

- стол диагноста; 3 - шкаф для приборов; 4 - воздухораздаточная колонка; 5 -

слесарный верстак; 6 - электрошкаф; 7 - стенд КИ-207 для проверки тормозных

механизмов; 8 - пульт управления стендом КИ-207; 9 - подъемник канавный; 10 -

стол конторский; 11 - стенд КИ-4872 для проверки установки передних колес

грузового автомобиля; 12 - пульт управления стендом КИ-4872

Посты обслуживания и ремонта

автомобилей должны бать оборудованы устройствами, обеспечивающими удобное

производство работ (канавами, подъемниками, эстакадами и т.д.) [11].

Поточные линии технического

обслуживания обычно оборудуют прямоточными канавами на всю длину линии.

Линии (посты) ежедневного

обслуживания должны иметь продольные канавы для стока воды и грязи.

Тупиковые посты текущего

ремонта по рекомендациям Гипроавтотранса целесообразно оборудовать: для

грузовых автомобилей - 50-60% канав и 30-40% подъемников. Остальное количество

постов следует оставлять напольными.

При параллельном расположении

трех и более рабочих канав они должны быть соединены открытой траншеей при

тупиковой расстановке автомобилей и закрытыми туннелями - при прямоточной

расстановке автомобилей. Ширина траншей и туннелей должны быть не менее 1 м,