Проект башенного крана с грузоподъемностью 4 т

Министерство образования и науки

Кыргызской Республики

КЫРГЫЗСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ СТРОИТЕЛЬСТВА, ТРАНСПОРТА И АРХИТЕКТУРЫ им. Н. ИСАНОВА

Кафедра «Подъемно-транспортные и

строительно-дорожные машины»

КУРСОВОЙ ПРОЕКТ

по дисциплине «Грузоподъемные машины»

Проект башенного крана с

грузоподъемностью 4 т

Выполнила: Шидакова М., ст. гр. СДМ-1-10

Бишкек - 2014

Содержание

Введение

. Классификация башенных кранов

. Исходные данные. Определение размеров, масс механизмов и

узлов крана

. Расчет механизма подъема

.1 Расчет мощности двигателя и выбор редуктора

.2 Проверка электродвигателя по нагреву

.2.1 Проверка по среднеквадратичному моменту

.2.2 Проверка двигателя с использованием метода номинального

режима работы

. Расчёт механизма поворота крана с поворотной башней

.1 Определение моментов сопротивления повороту крана, выбор

двигателя и редуктора

.2 Определение тормозного момента и выбор тормоза

. Расчет механизма передвижения крана

.1 Исходные данные

.2 Определение нагрузок на колеса и выбор колес

.3 Определение сопротивлений передвижению крана

. Расчет механизма изменения вылета

.1 Исходные данные

. Определение устойчивости крана

.1 Исходные данные

.2 Определение грузовой устойчивости башенного крана

.3 Определение собственной устойчивости крана

Заключение

Список использованной литературы

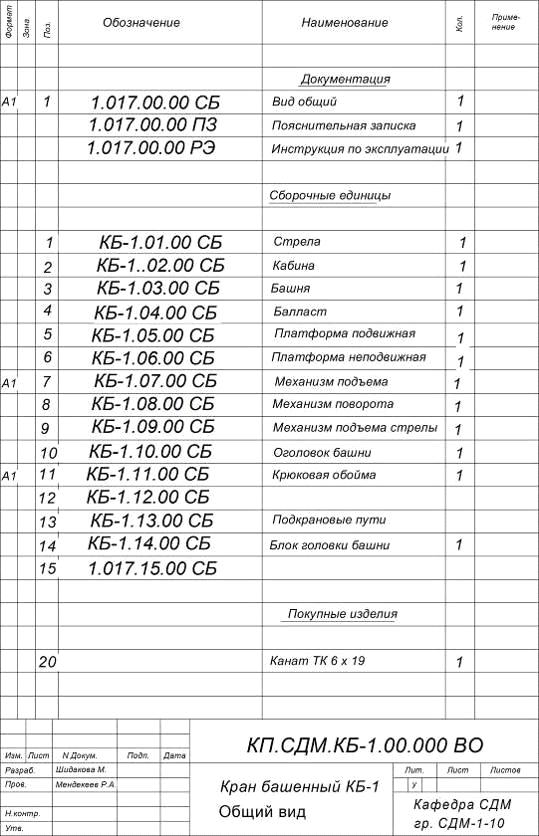

Приложение (Спецификации)

Введение

Башенные краны получили широкое распространение во всём мире, в том числе

в Кыргызской Республике, в жилищном, гражданском и промышленном строительстве

при возведении, как одноэтажных из кирпича, так и высотных полносборных зданий.

Широкое распространение в строительстве башенные краны получили в

результате следующих преимуществ перед другими кранами.

.По сравнению с козловыми кранами они позволяют обслуживать большой фронт

работ, равный двойному вылету крана, не требуют устройства кранового пути с

двух сторон здания, более просто монтируются и легче перевозятся со стройки на

стройку.

.По сравнению со стреловыми кранами они имеют большее подстреловое

пространство, могут быть размещены в непосредственной близости от возводимого

здания, позволяют обслуживать здания, имеющие значительные размеры по высоте и

ширине.

В курсовом проекте выполнен башенный кран с грузоподъемностью 4 т. Все

расчёты выполнены в соответствии с курсом дисциплины “Грузоподъёмные машины”

для инженерных специальностей.

1. Классификация башенных кранов

Башенным краном называют кран со стрелой, закреплённой в верхней части

вертикально расположенной башни. По типу применяемых стрел краны разделяют на

три основные группы: с подъёмной (рис.1,а), с балочной (рис.1,б) и с

шарнирно-сочленённой стрелой (рис.1,в).

Рис.1. Виды башенных кранов

По конструкции башенные краны разделяют на краны с неповоротной (рис.1,г)

и краны с поворотной башней (рис.1,д).

Кран с вращающейся башней состоит (рис.2, а) из неповоротной рамы 1,

поворотной платформы 2, башни 3 с кабиной крановщика 4, стрелы 5, подстрелка 6.

На поворотной платформе расположены балласт 7 и механизмы: подъёма груза 8,

поворота 9, изменения угла наклона стрелы (на схеме не показан).

Башенный кран с невращающейся башней (рис.2, б) состоит из башни 3 с

кабиной крановщика 4, портала 1 с балластами 2, стрелы 5 с грузовой тележкой 6,

противовесной консоли 12, на которой расположены механизмы: подъёма груза 8,

передвижения грузовой тележки 9, поворота крана 7 и балласта 11.

Рис. 2. Схемы башенных кранов

2. Исходные данные. Определение размеров, масс механизмов и узлов крана

Исходные данные для расчёта крана с вращающейся башней:

Грузоподъёмность G=4 т;

Высота подъёма H=65

м;

Максимальный вылет L=22м;

Наибольший угол подъёма стрелы 70°;

Скорость подъёма Vг=28

м/мин;

Частота вращения башни 1 мин-1;

Скорость передвижения крана Vп=0,5 м/с;

Средняя скорость перемещения горизонтальной проекции груза Vср=0,32 м/с;

Режим работы - средний, ПВ=25%;

Кран работает на открытой площадке.

Основные ориентировочные размеры, массы механизмов и узлов башенных

кранов приведены в табл. 1 и 2.

Таблица 1 - Ориентировочные размеры металлоконструкций башенных кранов

|

Параметр

|

Значения для кранов

|

|

С поворотной башней

|

С поворотной головкой

|

|

Габаритные размеры поперечного сечения башни: Квадрат со

стороной

|

аб=(0,9¼1,1)× аб=(0,9¼1,1)× аб=(0,9¼1,1)×

|

|

|

Труба с наружным диаметром

|

Dб=(0,9¼1,1)× Dб=(0,9¼1,1)× Dб=(0,9¼1,1)×

|

|

|

Габаритные размеры поперечного сечения стрелы (в среднем

сечении):

|

|

|

решетчатой, подъёмной с концевым блоком- прямоугольник с

отношением высоты к основанию 1,3¼1,5 и основанием;

|

ас=(0,9¼1,1)×

|

|

решетчатой, горизонтальной с подвижной грузовой кареткой,

квадрат или треугольник углом вниз, высотой

|

hc=(0,9¼1,1)×

|

|

трубчатой с концевым блоком и развилкой у пяты на

расстоянии ~1/3 длины

стрелы, труба наружным диаметром трубчатой,

|

Dc=(0,9¼1,1)×

|

|

горизонтальной с подвижной грузовой кареткой,труба

наружным диаметром

|

Dc=(0,9¼1,1)×

|

|

Высота от головки рельса до пяты стрелы: при подъёмной

стреле при горизонтальной стреле

|

h=H

|

|

Высота головки башни (от центра пяты стрелы до центра

верхних блоков): большие значения относятся к кранам большой грузоподъёмности

|

h=H+

|

|

Расстояние от оси вращения крана до оси башни

|

hгол=(0,8¼1,2)× xб=(1,1¼1,2)× xб=(1,1¼1,2)× xб=(1,1¼1,2)× xб=(1,1¼1,2)×

|

|

Расстояние от оси вращения башни до оси пяты стрелы

|

Xо= +0,2 +0,2

|

|

Расчётная длина противовесной консоли от оси вращения крана

до центра противовеса

|

|

Lп.к.=(0,9¸1,1)×

|

|

Длина распорки (подстрелка) от оси вращения крана до оси

блока (большие значения для кранов меньшей грузоподъёмности)

|

Lр=(0,11¸0,16)×H

|

|

|

Колея и база ходовой части крана

|

К=В=(0,95¸1,05)×

|

|

Угол наклона b подъёма стрелы к горизонту

|

|

|

Расчётная длина стрелы: подъёмной

|

Lc= Lc= Lc=

|

|

|

горизонтальной

|

Lс.г.=L-xб-xo- Lс.г.=L-xo- Lс.г.=L-xo-

|

|

|

Ориентировочный диаметр опорно-поворотного круга

|

|

|

Ширина поворотной платформы

|

|

|

|

Радиус хвостовой части поворотной платформы

|

но не более

|

|

|

|

|

|

Примечание:

- высота подъема при максимальном вылете, м ;

- высота подъема при максимальном вылете, м ;

-

наибольший вылет, м ;

-

наибольший вылет, м ;  - грузоподъемность, Мг.

- грузоподъемность, Мг.

Таблица

2

|

Параметр

|

Формула для кранов

|

|

С поворотной башней

|

С поворотной головкой

|

|

Общий вес крана: с подъемной стрелой

|

|

|

|

с горизонтальной стрелой

|

|

|

|

Укрупненное распределение общего веса крана:

|

|

|

металлоконструкций

|

|

|

механизмы и электрооборудования

|

|

|

балласт и контргруз (противовес)

|

|

|

Металлоконструкции крана с подъемной стрелой: стрела

|

|

|

башня

|

|

|

|

поворотная платформа

|

- -

|

|

|

неповоротная рама

|

- -

|

|

|

консоль противовесная

|

-

|

|

|

портал

|

-

|

|

|

Металлоконструкции крана с горизонтальной стрелой: стрела

|

|

|

башня

|

|

|

|

поворотная платформа

|

|

|

|

неповоротная рама

|

|

|

|

консоль противовесная

|

-

|

|

|

портал

|

-

|

|

|

Механизмы крана с подъемной стрелой:

|

|

|

подъема груза

|

|

|

изменения вылета стрелы

|

|

|

вращения крана

|

|

|

передвижения крана

|

|

|

грузовой полиспаст и крюк

|

|

|

стрелоподъемный полиспаст

|

|

|

ходовые колеса и тележки

|

|

|

кабина управления

|

|

|

Механизмы крана с горизонтальной стрелой:

|

|

|

подъема груза

|

|

|

изменения вылета

|

|

|

передвижения каретки на стреле

|

|

|

вращения крана

|

|

|

передвижения крана

|

|

|

грузовой полиспаст и крюк

|

|

|

стреловой полиспаст

|

|

|

каретка грузовая

|

|

|

ходовые тележки и колеса

|

|

|

кабина управления

|

|

|

балласт (противовес)

|

|

|

Примечание: Q=вес крана; G=грузоподъемность, Мг; L-максимальный вылет; H- высота подъема наибольшая, м.

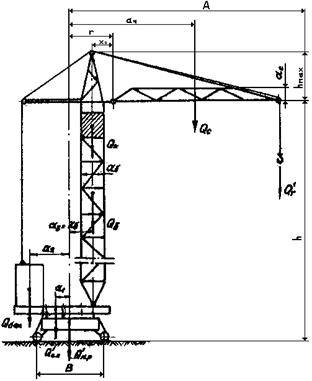

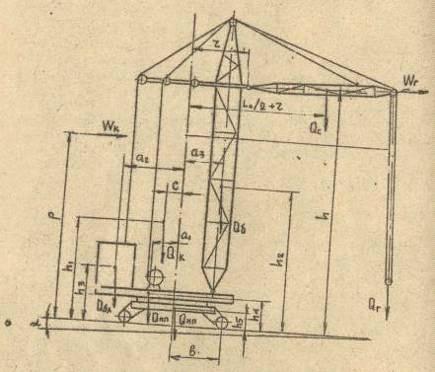

По табл. 1 и 2 определяем основные размеры крана и веса отдельных его

элементов, необходимых для расчета. Недостающие размеры принимаем после

конструктивной проработки (рис. 3). Вычисления сводим в табл. 3.

Таблица 3 - Размеры крана и вес его элементов.

Рис. 3: Схема для определения действующих нагрузок.

кран грузовой редуктор двигатель

3. Расчет механизма подъема

Принимаем

кратность простого полиспаста (рис. 4)  (см.

табл.4).

(см.

табл.4).

Таблица

4 - Значение кратности полиспаста.

|

Характер навивки на барабан

|

Тип полиспаста

|

Значение кратности U при грузоподъемности в M2

|

|

|

до 1

|

2-6

|

10-15

|

20-30

|

|

Через направляющий блок

|

простой

|

1;2

|

2;3

|

3;4

|

4;5

|

|

сдвоенный

|

-

|

2

|

2;3

|

-

|

Рис. 4: Схема механизма подъема.

Канат выбирается по разрывному усилию с учетом коэффициента запаса

прочности, который принимается по табл. 5

Таблица

5 - Коэффициент запаса прочности

|

Тип крана

|

Тип привода и режим работы

|

nk

|

|

Грузовые и стреловые

|

ручной машинный

|

4,0

|

|

легкий

|

5,0

|

|

средний

|

5,5

|

|

тяжелый

|

6,0

|

|

весьма тяжелый

|

6,0

|

Вес

поднимаемого груза:

Кратность

запасовки полиспаста U=2 (значение кратности выбираем по таблице и по рис.4

[4].

КПД

полиспаста:  - число блоков

- число блоков

Усилие

в канате:

Находим

канат с допустимым разрывным усилием (ГОСТ 3070-74):

выбирается

в зависимости от режима работы. Принимаем 5,5 для среднего режима работы.

выбирается

в зависимости от режима работы. Принимаем 5,5 для среднего режима работы.

Н

Н

Параметры каната ТК 6x19:

Диаметр каната: 16 мм;

Диаметр 6 проволок: 1,05 мм;

В слоях 108 проволок диаметр 1,00;

Расчетная площадь сечения всех проволок: 90,02 мм;

Расчетная масса 1000 м смазанного каната: 882,5 кг.

Минимальный диаметр блоков и барабана:

мм

мм

Где

е=18 коэффициент, принимаемый по табл.6

Таблица

6 - Наименьшие допускаемые значения коэффициента

|

Тип машины

|

Привод

|

Режим работы

|

|

|

Краны стреловые а/механизмы подъема груза и стрелы

|

Ручной

|

-

|

18

|

|

Машинный

|

Л

|

16

|

|

|

С

|

18

|

|

|

Т

|

20

|

|

|

ВТ

|

25

|

Находим

стандартный размер барабана блока. Принимаем:  мм

мм

Длина

каната:

м

м

Добавляем

4…5 м и принимаем длину каната  м

м

Длина

барабана при однослойной навивке:

м

м

Ввиду

того, что длина барабана получилась очень большой, принимаем навивку каната на

барабан в 2 слоя. Общая длина каната во всех i слоях навивки

Учитывая

неравномерность навивки, вводится коэффициент неравномерности

Тогда расчетная длина каната

Число

витков в одном слое

витков

витков

Кроме

этого два витка - количество запасных витков, четыре витка - для закрепления

каната. На каждый слой дополнительно приходится по три витка, т.е.  . Барабан принимаем гладкий, поэтому

. Барабан принимаем гладкий, поэтому  ,

,

где

- запасное расстояние от последних витков каната до

конца барабана.

- запасное расстояние от последних витков каната до

конца барабана.

Принимаем

Количество

рабочих витков

Общее

число витков

где

- минимальное количество запасных витков (по Правилам

Госгортехнадзора

- минимальное количество запасных витков (по Правилам

Госгортехнадзора  );

);  -

количество витков для закрепления каната на барабане.

-

количество витков для закрепления каната на барабане.

Толщина

стенок барабана определяется согласно условию деформации сжатия

где

- для Ст25Л

- для Ст25Л

Из

условий технологии изготовления толщина стенок должна быть не менее 12 мм и

может быть определена по формулам: для чугунных  ;

;

для

стальных  .

.

Принимаем

.

.

Ввиду

того, что длина барабана более трех диаметров, производится проверка толщины стенок

барабана от одновременного действия сжатия, кручения и изгиба. Расчет

производится по формуле

,

,

где

- изгибающий момент;

- изгибающий момент;

- осевой

момент сопротивления сечения

- осевой

момент сопротивления сечения

МПа

МПа

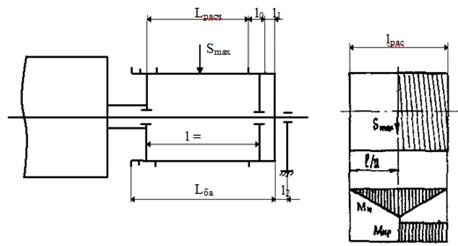

Рис.

5: Схема к расчету барабана.

где

Lрасч -

длина рабочих витков (без учета витков для крепления)

Lбар - длинна барабана

l2 - расстояние до опоры

l0 - расстояние от последнего крепежного витка, до

первого рабочего витка

l1 - расстояние от наружной стенки барабана, до первого

витка крепления барабана

Напряжения

кручения

-

полярный момент сопротивления

-

полярный момент сопротивления

Проверка

толщины стенки барабана из условия устойчивости

По

заданной грузоподъемности  для среднего режима работы , ПВ=25% выбираем крюк

однорогий №16 типа Б ГОСТ 6627-74.

для среднего режима работы , ПВ=25% выбираем крюк

однорогий №16 типа Б ГОСТ 6627-74.

3.1

Расчет мощности двигателя и выбор редуктора

Мощность

двигателя при подъеме номинального груза

где

- КПД механизма подъема груза, принимаемый по табл. 7

- КПД механизма подъема груза, принимаемый по табл. 7

Таблица

7 - К.П.Д. основных крановых механизмов

|

Наименование элементов

|

при опорах

|

|

скольжения

|

качения

|

|

Открытые зубчатые передачи:

|

|

|

|

цилиндрические

|

0,93…0,95

|

0,95…0,96

|

|

конические

|

0,92…0,94

|

0,93…0,95

|

|

Блоки и барабаны для стальных канатов

|

0,94…0,96

|

0,96...0,98

|

|

Механизмы подъема груза:

|

|

|

|

c цилиндрическими колесами

|

0,75…0,80

|

0,80…0,85

|

|

с червячной передачей

|

0,65…0,75

|

|

Механизмы передвижения:

|

|

|

|

с цилиндрическими колесами

|

0,75…0,85

|

0,80…0,90

|

|

с червячной передачей

|

0,65…0,75

|

|

Механизмы поворота:

|

|

|

|

с передачей зубчатыми колесами

|

0,70…0,80

|

0,75…0,85

|

|

с червячной и зубчатой передачей

|

0,50…0,70

|

|

|

|

|

Выбираем

электродвигатель асинхронный типа МТВ 412-8:  , частота

вращения

, частота

вращения

Номинальный

момент

Скорость

наматывания каната на барабан

Частота

вращения барабана

Расчетное

передаточное число редуктора

Выбираем

редуктор РМ-650 с передаточным числом

Фактическая

скорость подъема груза

Величина

предельного момента, передаваемого редуктором

где

- табличное значение мощности, передаваемой

редуктором;

- табличное значение мощности, передаваемой

редуктором;

-

кратность пускового момента редуктора табл. 8

-

кратность пускового момента редуктора табл. 8

Таблица

8 - Значение кратности пускового момента

|

Режим работы

|

Л

|

С

|

Т

|

ВТ

|

|

1,251,62,02,5 1,251,62,02,5

|

|

|

|

|

Средний пусковой момент электродвигателя

;

;

.2

Проверка электродвигателя по нагреву

.2.1

Проверка по среднеквадратичному моменту

Статистические

моменты, развиваемые электродвигателем в течение цикла загрузки, определяется

при подъеме и опускании грузов, среднее значение приближенно принимают:

Таблица

9

Усилие

в канате при подъеме груза  (разд.

4)

(разд.

4)

То

же при опускании

Статический

момент при подъеме груза

То

же при опускании груза

Для

груза 0,5 Q  ;

;

;

;

Значение

к.п.д. принимается по экспериментальному графику на рис.6.

Рис.

6: КПД механизма подъема в зависимости от загрузки.

Расчет

для груза  сведены в табл.9.

сведены в табл.9.

Таблица

10 - Результаты расчета механизма подъема

|

Показатели

|

Груз

|

|

Q

|

0.5Q

|

0.25Q

|

|

Грузоподъемность

|

4000

|

2000

|

1000

|

|

Усилие в канате:

|

|

|

|

|

при подъеме груза, Н

|

21538

|

10769

|

5384,5

|

|

при опускании груза, Н

|

19620

|

9810

|

4905

|

|

К.п.д. механизма

|

0,85

|

0,8

|

0,7

|

|

Статический момент, Н·м

|

|

|

|

|

при подъеме груза

|

285

|

151

|

67,3

|

|

при опускании груза

|

188

|

88,3

|

55,2

|

|

Приведенный момент инерции, кг·м2

|

1,3

|

1,18

|

1,15

|

|

То же при опускании груза

|

1,28

|

1,16

|

1,13

|

|

Время пуска, с, при: подъеме груза

|

0,8

|

0,4

|

0,3

|

|

опускании груза

|

0,45

|

0,3

|

0,3

|

Момент инерции, приведенный к валу двигателя при подъеме груза

где

и

и  - моменты

инерции ротора двигателя и муфты;

- моменты

инерции ротора двигателя и муфты;

- масса

поднимаемого груза, кг;

- масса

поднимаемого груза, кг;

- общее

передаточное число;

- общее

передаточное число;

-

коэффициент, учитывающий моменты инерции масс деталей, вращающихся медленнее,

чем вал двигателя.

-

коэффициент, учитывающий моменты инерции масс деталей, вращающихся медленнее,

чем вал двигателя.

Моменты

инерции для остальных масс приведены в табл.9.

Время

пуска привода

где

знак “-” соответствует пуску при подъеме груза, знак “+” - при опускании.

Для

груза

Для

остальных грузов (см. табл. 9).

Среднеквадратичный

момент, эквивалентный по нагреву действительному переменному моменту в течении

цикла

где

- суммарное время пуска, с;

- суммарное время пуска, с;  - общее время установившегося движения, с;

- общее время установившегося движения, с;

-

коэффициент, учитывающий ухудшение условий охлаждения при пуске и торможении

-

коэффициент, учитывающий ухудшение условий охлаждения при пуске и торможении

;

;  - коэффициент, учитывающий ухудшение условий

охлаждения во время пауз. Принимают

- коэффициент, учитывающий ухудшение условий

охлаждения во время пауз. Принимают  для

открытых и защищенных двигателей с вентилятором на валу;

для

открытых и защищенных двигателей с вентилятором на валу;

- для

закрытых двигателей с ребрами и внешним обдувом;

- для

закрытых двигателей с ребрами и внешним обдувом;  - для

закрытых двигателей.

- для

закрытых двигателей.

Время

установившегося движения

Для

строительных кранов принимают средние рабочие пути: подъема  механизма передвижения

механизма передвижения  ,

механизмов передвижения тележки

,

механизмов передвижения тележки  механизма

поворота - 900

механизма

поворота - 900

Механизмы

подъема работает по графику (рис 7).

Рис.

7: График загрузки механизма подъема.

Рабочее

время

Время

пауз за цикл работы при ПВ=25%

Эквивалентная

мощность по нагреву

Мощность,

необходимая для подъема груза  (см.4.1)

(см.4.1)

Среднее

время пуска, привода механизма подъема груза

Среднее

время рабочей операции

Отношение

По

графику рис .8 находим  .

.

Рис.

8: График влияния пусковых режимов на эквивалентную мощность:

А

- механизмы перемещения мостов кранов, тележек, поворота стреловых кранов;

Б

- механизмы передвижения крюковых кранов ;

В-

механизмы подъема.

Для

среднего режима работы эквивалентная мощность двигателя

где

- коэффициент, принимаемый в зависимости от режима

работы по табл. 10.

- коэффициент, принимаемый в зависимости от режима

работы по табл. 10.

Таблица

11: Значение коэффициента К.

|

Режим работы

|

|

|

|

легкий

|

0,5

|

0,35

|

|

средний

|

0,75

|

0,5

|

|

тяжелый

|

1,0

|

0,75

|

|

весьма тяжелый

|

1,5

|

1,0

|

.2.2 Проверка двигателя с использованием метода номинального режима

работы

Проверка по этому методу производится тогда, когда отсутствует

достоверный график работы механизма.

Мощность

двигателя при подъеме груза (см.

раздел 4).

(см.

раздел 4).

Крутящий

момент на валу двигателя при подъеме номинального груза

Номинальный

момент выбранного двигателя

Коэффициент

перегрузки

Используя

величину перегрузочной способности двигателя

По

графику рис. 9 находим относительное время пуска

Время

разгона при подъеме номинального груза

Находим

отношение

По

графику рис. 8 находим значение  ;

;

Требуемая

мощность при ПВ=25%

Выбор

тормоза

Расчетный

тормозной момент

где:

- коэффициент запаса торможения (табл. II);

- коэффициент запаса торможения (табл. II);

Таблица

12 - Значение коэффициента

|

Тип механизма

|

Режим работы

|

Kт

|

|

С ручным приводом

|

-

|

1,5

|

|

С машинным приводом

|

Легкий

|

1,5

|

|

Средний

|

1,75

|

|

Тяжелый

|

2,0

|

|

Весьма тяжелый

|

2,5

|

По

расчетному тормозному моменту выбирается тормоз ТКТ-300 с тормозным моментом  отрегулированный на расчетный тормозной момент.

отрегулированный на расчетный тормозной момент.

4. Расчёт механизма поворота крана с поворотной башней

Поворотные краны можно подразделить на 2 группы. К

первой группе относятся краны, грузоподъемность которых не зависит от вылета

стрелы; ко второй группе относятся стреловые краны, грузоподъемность которых

изменяется с изменением вылета стрелы.

Механизмы поворота у поворотных кранов служат для

вращения металлоконструкции крана и груза. Принципиальное отличие работы этих

механизмов от механизмов подъема и передвижения заключается в том, что при

повороте отсутствуют поступательно движущиеся массы - имеются только

вращающиеся массы. Механизмы поворота могут устанавливаться либо на неподвижной

части крана и тогда поворотная часть движется относительно механизма, либо на

поворотной части и тогда механизм при повороте перемещается вместе с поворотной

частью крана.

По компоновке их подразделяют на две группы: с горизонтальным и

вертикальным расположением двигателя, по конструкции редуктора механизмы

поворота бывают с обычными, планетарными и волновыми редук-торами. Механизм

поворота, изображенный на рис. 9, расположен на поворотной части

металлоконструкции. Он состоит из двигателя (на рисунке не показан),

соединенного муфтой 1 с червячным редуктором 4, имеющим горизонтальное

расположение червячного колеса. На валу червячного колеса закреплена шестерня

3, передающая крутящий момент на вертикальный вал. Шестерня 2 вертикального

вала входит в зацепление с зубчатым колесом, укрепленным на неподвижной части

металлоконструкции. При работе двигателя шестерня 2 обкатывается вокруг колеса,

приводя во вращение поворотную часть крана.

Большинство механизмов поворота имеет червячную

передачу, что объясняется необходимостью обеспечить большое передаточное

отношение.

Рис. 9: Схема механизма поворота. требование проще

всего реализуется именно применением червячной передачи. Действительно, обычно

частота, вращения стрелы составляет пс=1…3,5 об/мин, а частота

вращения вала двигателя n1 = 750…1000 об/мин. Тогда

передаточное число механизма поворота uM = n1/nc=200...1000, и оно разбивается

следующим образом: червячная передача uч=30...40 и

зубчатая пара u3 = 10...25.

Рис.10: Опорно-поворотные устройства на поворотном круге: а- колесная

опора; б- варианты катковой опоры (слева- с коническими элементами качения;

справа с цилиндрическими элементами качения).

Опорно-поворотные устройства кранов служат для

передачи вертикальных и горизонтальных нагрузок, а также опрокидывающего и

крутящего моментов с поворотной части крана на неповоротную. Эти устройства

служат и для обеспечения вращения поворотной части крана относительно

неповоротной. Большое распространение имеют опорно-поворотные устройства на

поворотном круге (рис. 10). В этом случае поворотная часть крана опирается на

колеса, катки, шары или ролики, катящиеся по круговому рельсу. Колесное опорное

устройство (рис. 10, а) представляет собой обычно четырехопорную систему с

одним или с двумя колесами на балансире в каждой точке опоры. Колеса могут

выполняться коническими, катящимися без скольжения по коническому рельсу, или

цилиндрическими, катящимися по рельсу со скольжением. Опорно-поворотные

устройства на катках (рис. 10, б) состоят из ряда конических или цилиндрических

катков, причем конические катки для восприятия осевой нагрузки, действующей на

катки, соединены тягами с центральной цапфой, а цилиндрические катки снабжены

сепараторными кольцами, обеспечивающими сохранение постоянного расстояния между

катками. Центрирование хода опорно-поворотного устройства на поворотном круге

обеспечивается центральной цапфой, воспринимающей также все горизонтальные

нагрузки, действующие на поворотную часть крана.

Для расчетов принимаем шариковый опорно-поворотный

круг.

Рис. 11: Расчетная схема шарикового опорно-поворотного

круга.

Определяем наибольший момент, действующий на опорно-поворотный круг рис.

10 от весовых нагрузок крана.

Схема нагрузок на кран приведена на рис.11.

Определяем наибольшую вертикальную реакцию:

Наибольшая

сила давления на один шарик:

где

Dcр= 1725мм

- средний диаметр опорно-поворотного круга (принимаем по справочнику);

β - угол между реакцией шарика и

вертикалью, находится в интервале β=45…50о

n=262- количество шариков (принимается по справочнику).

Проверяется шарик и беговые дорожки на контактную

прочность:

где

[σ]k -

допускаемые контактные напряжения, принимаемые для стали 45 с поверхностной

закалкой 2943...3433 МПа, для дорожек без закалки 1177...1962 МПа,

Е

- модуль упругости стали, Е =206010 МПа,

ρпр-

приведенный радиус кривизны.

;

;

следовательно,

нужно принимать поверхность с закалкой при твердости HB=180...190.

Таблица

13: Характеристика опорно-поворотных устройств.

|

V, кН

|

М, кНм

|

Dср, мм

|

d, дюйм

|

n, шт

|

|

60

|

72,5

|

915

|

0,72

|

202

|

|

120

|

108

|

1100

|

0,78

|

302

|

|

200

|

274

|

1295

|

1,00

|

278

|

|

320

|

583

|

1460

|

1,19

|

264

|

|

450

|

1152

|

1725

|

1,41

|

262

|

|

800

|

2130

|

2065

|

1,75

|

252

|

V - наибольшая вертикальная реакция; М - максимальный

момент; Dср - средний диаметр опорно-поворотного круга; d - диаметр шариков; n

- количество шариков

.1 Определение моментов сопротивления повороту крана,

выбор двигателя и редуктора

Суммарный статический момент:

где

ΣМтр- суммарный статический момент сил

трения в опорно-поворотном круге;

Mв -момент, создаваемый силой ветра;

Му

- момент от сил, возникающих при уклоне.

Момент

сил трения определяется для двух диаметрально противоположных шариков, т.к.

общее сопротивление практически не зависит от количества шариков, одновременно

находящихся под нагрузкой.

Сила

вертикальной нагрузки, действующая на условный шарик:

Вертикальная

сила давления на условный шарик от момента:

Суммарная

вертикальная сила давления на условный шарик:

на

правый шарик 1,4 /рис.11/:

на

левый шарик 2,3 /рис.11/:

Поскольку

линия контактов беговых дорожек и шариков расположена под углом β = 45°, то

;

;

Моменты

сил трения качения:

правого

шарика:

левого

шарика:

где μ=0,03…0,07см - плечо трения качения шариков; коэффициент трения качения

2 в числителе введено потому, что шарики катятся по двум поверхностям.

Суммарный момент от сил трения:

Момент

от сил ветра равен сумме моментов на кран и на груз:

Момент,

действующий на кран (см. рис.1):

Сила

давления ветра на стрелу:

где

где

кa-

коэффициент аэродинамического сопротивления:

для

ферм и балок ка= 1,4 ; для кабин крановщиков, противовесов и т.п. ка

= 1,2;

q - расчётное

давление ветра (табл.14).

Таблица

14. Расчётные величины давления ветра в рабочем состоянии, Н/м2.

|

Характер расчета

|

Портовые и плавучие краны

|

Прочие

|

|

Расчет металлоконструкций и грузовой устойчивости

|

392

|

245

|

|

Расчет мощностей двигателя механизмов

|

245

|

147

|

кспл- коэффициент сплошности; для

решётчатых ферм принимают равным кспл=0,2...0,4 ;

;

;

Сила

давления ветра на башню:

На

поворотную платформу:

На

балласт платформы:

Суммарный

момент сил ветра, действующих на кран:

Момент

от действия сил ветра на груз:

,

,

где

Fгp = 10 м2 (принимаем

по табл. 15).

Общий

момент от действия сил ветра:

Таблица

15: Размеры наветренной площади груза в зависимости от его веса.

|

Q, кН

|

10

|

20

|

30

|

50

|

100

|

200

|

500

|

1000

|

|

Fгр, м2

|

2

|

3

|

5

|

7

|

10

|

15

|

25

|

35

|

Момент сопротивления вращению от уклона крана:

Общий

статический момент:

Момент

от сил инерции при пуске:

где

J - суммарный момент инерции масс механизма поворота

груза, стрелы, балласта, платформы и башни, приведенные к оси вращения крана, ω - угловая скорость вращения крана,

τ = 8с - время пуска, принимаемое согласно рекомендациям ВНИИПТмаш:

Таблица

16

|

Максимальный вылет стрелы, м

|

5,0

|

7,5

|

10

|

15

|

20

|

25

|

30

|

|

Минимально допустимое время пуска при повороте, с

|

1,0

|

1,5

|

2,5

|

4,0

|

8,0

|

9,0

|

10,0

|

где

δ=a3.

Расчётная

мощность двигателя:

,

,

где ψср =1,7 - средняя кратность пускового момента (средние коэффициенты

перегрузки двигателей при пуске в зависимости от их типа: с независимым возбуждением

ψср = 1,7...1,8; со смешанным

возбуждением ψср = 1,8...1,9 ; с последовательным возбуждением ψср = 1,8...2,0 ; для асинхронных

двигателей с фазовым ротором ψср= 1,5…1,7.

Принимаем двигатель МТ 312-6: мощность N=13 кВт ; n=730 об/мин (ω=75рад/с); Jр=0,25 кг∙м2

Общее передаточное число:

Передаточное

число открытой венцовой зубчатой передачи обычно принимают iв

= 6…20.

Принимаем

iв = 11,

тогда iрр = 73.

Выбираем редуктор КЦ-2, передаточное число которого iр = 71. Фактическое передаточное число:

Проверка

двигателя по пусковому моменту.

Условие

правильности выбора двигателя:

,

,

где

Суммарный момент сопротивления, приведенный в валу двигателя:

,

,  ,

,

Двигатель

МТ 312-6 удовлетворяет условиям перегрузочной способности. Проверка двигателя

по условиям нагрева производится по одной из методик, приведенных в разделе

4.2.

.2

Определение тормозного момента и выбор тормоза

Чтобы

силы инерции, возникающие при торможении не превышали сил инерции при пуске,

принимаем время торможения τт = 8 с.

Линейное

замедление стрелы:

,

,

где

Допускаемое

ускорение при замедлении а = 1 м/с2.

Необходимый

тормозной момент:

где

- сумма моментов сил ветра и уклона, приведенных к

валу двигателя.

- сумма моментов сил ветра и уклона, приведенных к

валу двигателя.

,

,

где

,

,

Выбираем

тормоз ТКТ- 200 с тормозным моментом МТ=157 Нм и регулируем его на

требуемый момент.

5.

Расчет механизма передвижения крана

.1

Исходные данные

Вес

груза Qг=40 кН; вес стрелы Qс=23,8кН; вес кабины Qк=13,6кН;

вес башни Qб=88,4кН; вес балласта Qбал=230кН; вес

поворотной платформы Qпп=68кН ; вес неповоротной платформы Qнр=98,6кН.

Скорость передвижения Vк=0,5м/с; база равна колее К=В=10,5м

.2

Определение нагрузок на колеса и выбор колес

Рис.12

- Схема для определения реакций в опорах

Определяется

равнодействующая всех вертикальных сил, приложенных к крану и в зависимости от

положения стрелы определяется давления на колеса.

Равнодействующая

вертикальных сил

40+23,8+13,6+88,4+230+68+

40+23,8+13,6+88,4+230+68+

+98,6=562,4кН

Определения

опорных реакций. Обозначим сумму реакций в точках 3 и 4 через RA, а сумму реакций в точках 1 и 2 через RB.

кН;

кН;  кН

кН

Определяем

расстояние от левых опор 3 и 4 до равнодействующей вертикальных сил:

;

;  м

м

м;

м;  м

м

м

м

кН;

кН;  м

м

кН;

кН;  кН

кН

Из

условия прочности подкранового рельса и допускаемых давлений на грунт нагрузка

на одно ходовое колесо должно быть не более 220….270кН. Следовательно,

принимаем в каждой опорной точке по 2 колеса с балансирной тележкой. Тогда

нагрузка на одно колесо:

кН

кН

Расчетная

нагрузка на колесо

Н

Н

где

Кд- коэффициент, учитывающий влияние вертикальной динамической

нагрузки, возникающей вследствие неровностей крановых путей и стыков ; Кд принимается

по табл.17

Кн-

коэффициент неравномерности распределения нагрузки по ширине рельса: Кн=1,1

для рельсов с выпуклой головой и Кн=2,0 - для плоских рельсов

значения коэффициента Кд

Табл.17

|

V, м/мин

|

до 60

|

от 60 до 90

|

От 90 до 180

|

|

Кд

|

1,0

|

1,1

|

1,2

|

Дробная часть коэффициента Кд может быть уменьшена в 2 раза,

если крановый путь выполнен без стыков или стыки заварены. Принимаем колесо

типа КУ при расчетной нагрузке 142 кН для ПВ=25% и скорости передвижения крана VК=30м/мин. Dk=400мм допускаемая нагрузка 154 кН и рельс типа Р38, табл. 18

и 19.

Таблица 18 - Тип рельсов в зависимости от давления ходового колеса

|

Тип головки рельса

|

Типоразмер рельса при давлении колеса, кН

|

|

50

|

100

|

160

|

200

|

250

|

350

|

500

|

800

|

|

Выпуклая

|

Р18

|

Р38

|

Р38

|

КР50

|

КР50

|

КР70

|

КР80

|

КР120

|

|

Плоская, шириной, м

|

40

|

50

|

60

|

60

|

70

|

80

|

80

|

100

|

Таблица 19

|

DK,мм200300400 DK,мм200300400

|

|

|

|

|

|

|

ПВ%

|

15

|

25

|

40

|

15

|

25

|

40

|

15

|

25

|

40

|

|

|

Скорость качения, м/мин

|

Допускаемая нагрузка в кН

|

|

|

20

|

31

|

27

|

23

|

101

|

88

|

75

|

183

|

159

|

135

|

|

30

|

26

|

23

|

19

|

98

|

85

|

72

|

177

|

154

|

131

|

|

50

|

22

|

19

|

17

|

91

|

79

|

67

|

156

|

136

|

114

|

|

100

|

18

|

16

|

14

|

75

|

65

|

55

|

128

|

111

|

95

|

|

Рельс: основной

|

Р11,Р24

|

Р15,Р24

|

Р24,КР70

|

|

|

плоский /ширина мм/

|

35,50

|

40,50

|

50,60,70

|

|

|

DK,мм

|

500

|

600

|

700

|

|

|

20

|

306

|

266

|

226

|

452

|

393

|

334

|

475

|

413

|

351

|

|

30

|

280

|

243

|

206

|

410

|

357

|

303

|

425

|

380

|

314

|

|

50

|

240

|

209

|

178

|

348

|

303

|

258

|

362

|

315

|

268

|

|

100

|

194

|

169

|

144

|

280

|

244

|

207

|

293

|

255

|

216

|

|

Рельсы: основной

|

КР70,80,100

|

КР70,80,100

|

КР70,100

|

|

|

плоский

|

60,70,80,100

|

60,70,80,100

|

70,100

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При точечном контакте стального колеса с рельсом (цилиндрическое или

коническое колесо и крановый рельс) эффективное напряжение определяется по

формуле

где - коэффициент, зависящий от отношения

- коэффициент, зависящий от отношения  (Rmin- меньший из радиусов,

(Rmin- меньший из радиусов,

Rmax-

больший) определяется по табл.18;  -

коэффициент, учитывающий влияние силы трения на работу колес (при легком режиме

работы К=1, при среднем К=1,04….1,06; при тяжелом К=1,06…1,1;

-

коэффициент, учитывающий влияние силы трения на работу колес (при легком режиме

работы К=1, при среднем К=1,04….1,06; при тяжелом К=1,06…1,1;  - приведенный модуль упругости

- приведенный модуль упругости

где

и

и  - модули

упругости материала колеса и рельса. При стальном колесе и рельсе

- модули

упругости материала колеса и рельса. При стальном колесе и рельсе  =2,1·105 МПа

=2,1·105 МПа

Таблица

20 Значение коэффициента К

|

0,10,20,30,40,50,60,70,80,91,0 0,10,20,30,40,50,60,70,80,91,0

|

|

|

|

|

|

|

|

|

|

|

|

К

|

0,28

|

0,19

|

0,145

|

0,13

|

0,119

|

0,111

|

0,105

|

0,099

|

0,095

|

0,09

|

Радиус

колеса  =200мм, радиус сферы рельса КР

=200мм, радиус сферы рельса КР  = 350мм табл.21

= 350мм табл.21

Таблица

21. Рельсы крановые КР

|

Тип

рельсовКР50КР70КР80КР100КР120КР140 Тип

рельсовКР50КР70КР80КР100КР120КР140

|

|

|

|

|

|

|

|

|

в ,мм

|

50

|

70

|

80

|

100

|

120

|

140

|

|

r , мм

|

6

|

6

|

8

|

8

|

8

|

10

|

|

R, мм

|

350

|

400

|

400

|

450

|

500

|

700

|

|

в, ммподкрановые квадраты в, ммподкрановые квадраты

|

|

|

|

|

40

|

50

|

60

|

70

|

80

|

100

|

;коэффициент

К=0,105, К=1,05

;коэффициент

К=0,105, К=1,05

МПа

МПа

Допускаемое

напряжение  =

= НВ=

НВ= =

= МПа

МПа

где

НВ - твердость по Бринеллю.

5.3

Определение сопротивлений передвижению крана

При определении сопротивлений передвижению башенных кранов ограничиваются

определением сопротивлений только от сил трения. Однако, сопротивления,

возникающие от ветровой нагрузки, достигают 1/3 величины сопротивлений от сил

трения, а сопротивления, возникающие от инерционных сил, нередко превышают

сопротивления от сил трения. Поэтому, при расчетах следует учитывать все

возможные сопротивления, т.е. создавать наихудшее положение для крана, которое

возможно при его эксплуатации. Сопротивление передвижению определяется как

сумма сопротивлений трения, ветра и уклона:

Сопротивление

от ветровой нагрузки:

где

,

,

где

- коэффициент трения скольжения =0,02;

- коэффициент трения скольжения =0,02;  - коэффициент трения качения = 0,1см

- коэффициент трения качения = 0,1см  - коэффициент, учитывающий трение реборд = 1,8;

- коэффициент, учитывающий трение реборд = 1,8;  - средний диаметр двухрядного роликового подшипника

3618 (ГОСТ 5721-75) с допускаемой статистической нагрузкой 270 кН, внутренним диаметром

90мм, наружным - 190мм.

- средний диаметр двухрядного роликового подшипника

3618 (ГОСТ 5721-75) с допускаемой статистической нагрузкой 270 кН, внутренним диаметром

90мм, наружным - 190мм.

Сопротивление

от сил инерции

Общее

сопротивление передвижению крана в пусковой период

Мощность

двигателя механизма передвижения

кВт

кВт

На

башенных кранах целесообразно применять механизм передвижения крана с

раздельным приводом, где устанавливают два двигателя с редукторами. Приводы

размещают по диагонали для обеспечения сцепления колес с рельсами независимо от

направления действия результирующего момента на кран.

Мощность

двигателя

кВт

кВт

По

каталогу крановых двигателей выбираем два асинхронных электродвигателя с

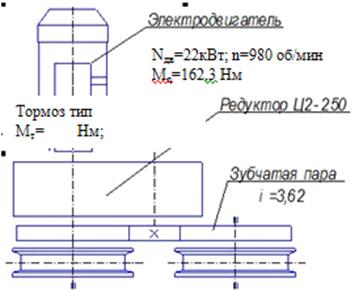

фазовыми роторами МТ 411-6, N=22кВт, n=980мин-1 (ω=101,27с-1), MH=162,3

H·м, Јp=0,69кг·м2.

Общее

передаточное число механизма

,

,  мин-1

мин-1

Разбираем

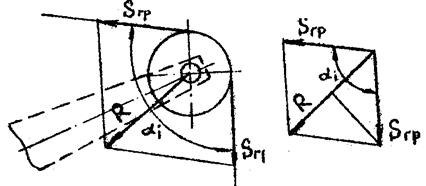

общее передаточное число по ступеням редуктор - зубчатая пара (рис.13)  . Выбираем редуктор Ц2У-250 с передаточными числами

. Выбираем редуктор Ц2У-250 с передаточными числами  , способными передавать мощность 25 кВт при 1000мин-1

входного вала.

, способными передавать мощность 25 кВт при 1000мин-1

входного вала.

Рис.13

6.

Расчет механизма изменения вылета

Грузоподъемность

Qг = 40 кН , вес стрелы Qс=23,8 кН, наибольший угол

наклона β=700 , длина

стрелы Lс=18,6м,

наибольший вылет А=22м. Расстояние от оси вращения крана до корневого шарнира X0=2м.

Наименьший вылет Amin=10 м.

Высота

расположения блоков стрелового полиспаста относительно корневого шарнира  . Радиус грузового блока

. Радиус грузового блока  . Средняя скорость перемещения горизонталь-ной

проекции груза при изменении вылета Vср=19,2 м/мин, ПВ=25%.

. Средняя скорость перемещения горизонталь-ной

проекции груза при изменении вылета Vср=19,2 м/мин, ПВ=25%.

Расчетная

схема для расчета механизма изменения вылета приведена на рис.14.

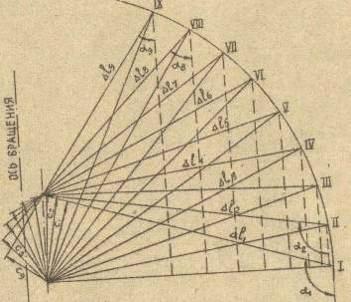

Среднеквадратичное

усилие в стреловом полиспасте

где - усилие в стреловом полиспасте, определенные для

положений стрелы через равные промежутки угла наклона;

- усилие в стреловом полиспасте, определенные для

положений стрелы через равные промежутки угла наклона;  - длины стрелового полиспаста на каждом промежутке

(определяется графически по масштабу вычерченного механизма рис.15).

- длины стрелового полиспаста на каждом промежутке

(определяется графически по масштабу вычерченного механизма рис.15).

Статистическое

усилие в стреловом полиспасте определяется из условия равновесия моментов всех

сил относительно корневого шарнира стрелы

где

- угол наклона стрелы;

- угол наклона стрелы;  -

минимальное расстояние от корневого шарнира до линии действия усилия в

полиспасте для различных положений стрелы;

-

минимальное расстояние от корневого шарнира до линии действия усилия в

полиспасте для различных положений стрелы;

Рис.14

- Схема определения усилия и кинематическая схема механизма изменения вылета

- усилие

в грузовом канате, приведенное к стреловому полиспасту

- усилие

в грузовом канате, приведенное к стреловому полиспасту

Для

определения  рассмотрим рис.16. Усилие в стреловом полиспасте будет

уменьшаться не только на величину усилия в грузовом канате, а дополнительно на

часть его, обусловленную трением в блоке.

рассмотрим рис.16. Усилие в стреловом полиспасте будет

уменьшаться не только на величину усилия в грузовом канате, а дополнительно на

часть его, обусловленную трением в блоке.

Принимаем

радиус грузового блока  , диаметр оси блока

, диаметр оси блока  ,

коэффициент трения в подшипниках блока

,

коэффициент трения в подшипниках блока

Рис.15

- Схема определения длины стрелового полиспаста

рис.16

- Схема определения приводного усилия

От

усилия в грузовом канате на оси блока возникает реакция и момент трения

Реакция

определяется по формуле (см.рис.16).

определяется по формуле (см.рис.16).

где

при кратности полиспаста  ,

,

Углы

; легко определить графически на рис.16. Окружное

усилие на блоке

; легко определить графически на рис.16. Окружное

усилие на блоке

,

,

Для

I-го положения:  ;

;

,

,

Усилия

для других положений приведены в табл.20.

Таблица

20 - Данные для расчета усилий в стреловом полиспасте

|

Показатели

|

Значения для положений

|

|

I

|

II

|

III

|

IV

|

V

|

VI

|

VII

|

VIII

|

IX

|

|

|

0

|

9

|

18

|

26

|

35

|

44

|

52

|

61

|

70

|

|

22,221,420,619,618,817,617,016,015,2 22,221,420,619,618,817,617,016,015,2

|

|

|

|

|

|

|

|

|

|

|

5,45,76,06,26,26,26,05,65,0 5,45,76,06,26,26,26,05,65,0

|

|

|

|

|

|

|

|

|

|

|

139127,5113,110087,571,958,843,325,7 139127,5113,110087,571,958,843,325,7

|

|

|

|

|

|

|

|

|

|

Для

определения мощности электродвигателя необходимо знать скорость сокращения

полиспаста

Рисунок

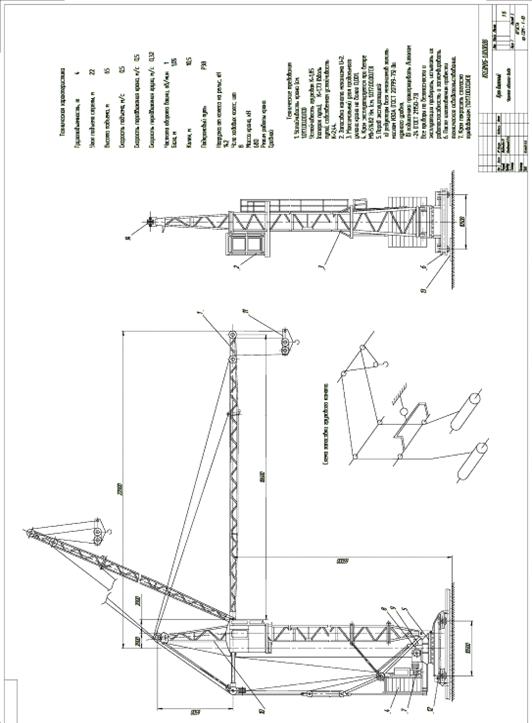

17 - Общий вид башенного крана

где

- - величина сокращения полиспаста;

- величина сокращения полиспаста;  - величина изменения вылета стрелы;

- величина изменения вылета стрелы;  -средняя скорость перемещения груза.

-средняя скорость перемещения груза.

Используя

рис.15 получаем  ,

,  ,

,

Мощность

двигателя

Выбираем

асинхронный электродвигатель МТВ 511-8 с фазовым ротором: N=30 кВт , n=735

об/мин, (ω=75,95

с-1),  ,

,  ,

,

.2

Выбор тормоза

Тормоз

должен удерживать стрелу в любом положении при действии статических и

инерционных нагрузок. Тормозной момент

,

,

где

;

;  -

максимальный тормозной момент на валу тормоза, соответствующий

-

максимальный тормозной момент на валу тормоза, соответствующий  .

.

Расчетный

момент тормоза

Выбираем

тормоз с электрогидротолкателем ТКТ-300 с максимальным тормозным моментом 800

Н·м, отрегулированный на расчетный тормозной момент. Проверку тормоза

производим на продолжительность торможения при действии максимального и

минимального моментов, которая должна быть не менее 4…5с при  и не менее 1,5 с при

и не менее 1,5 с при

,

,

где

- статистический момент.

- статистический момент.

При

и

и

;

;  ; Тогда

; Тогда  ;

;

; где

; где  - момент инерции вращающихся масс с учетом маховика.

- момент инерции вращающихся масс с учетом маховика.

Условия

продолжительности торможения при действии максимального и минимального моментов

соблюдается.

7.

Определение устойчивости крана

Коэффициенты

грузовой и собственной устойчивости кранов определяется с возможным совмещением

операций: подъема груза, поворота и передвижения крана, изменения вылета

стрелы.

7.1

Исходные данные

Грузоподъемность

при всех вылетах  , вес стрелы

, вес стрелы  , вес

башни и кабины крановщика

, вес

башни и кабины крановщика  , вес балласта

, вес балласта  , вес

поворотной платформы

, вес

поворотной платформы  вес неповоротной платформы

вес неповоротной платформы  Вес крана полный

Вес крана полный  Угол

наклона для башенных кранов

Угол

наклона для башенных кранов  .

.  - расстояние от оси вращения крана до центра тяжести

подвешенного наибольшего рабочего груза на горизонтальной плоскости;

- расстояние от оси вращения крана до центра тяжести

подвешенного наибольшего рабочего груза на горизонтальной плоскости;  - расстояние от плоскости , проходящей через ось

вращения крана параллельно ребру опрокидывания, до центра тяжести подвешенного

наибольшего груза при установке крана на горизонтальной плоскости. При

расположении стрелы перпендикулярно ребру опрокидывания

- расстояние от плоскости , проходящей через ось

вращения крана параллельно ребру опрокидывания, до центра тяжести подвешенного

наибольшего груза при установке крана на горизонтальной плоскости. При

расположении стрелы перпендикулярно ребру опрокидывания  .

.

При

расположении стрелы под углом 450 к ребру опрокидывания  ; сила давления ветра на кран

; сила давления ветра на кран  сила давления ветра на груз

сила давления ветра на груз  . Размеры плеч приложения нагрузок при определении

устойчивости крана показаны на рис.18.

. Размеры плеч приложения нагрузок при определении

устойчивости крана показаны на рис.18.

Рис

18 - Схема определения координат центра тяжести крана в рабочем состоянии

.2

Определение грузовой устойчивости башенного крана

Согласно

Правилам Госгортехнадзора коэффициенты грузовой устойчивости определяются для

положения, когда кран установлен на горизонтальной площадке и при этом не

учитываются силы ветра и инерции.

,

,

где

- восстанавливающий момент;

- восстанавливающий момент;

-

опрокидывающий момент.

-

опрокидывающий момент.

Расстояние

от оси вращения крана до центра тяжести крана(горизонтальная координата)

Знак

минус показывает, что центр тяжести смещен влево от оси вращения крана.

Расстояние

от плоскости, проходящей через опорный контур, до центра тяжести крана.

Коэффициент

грузовой устойчивости без учета дополнительных нагрузок и уклона пути

При

окончательном расчете определяют коэффициенты грузовой устойчивости при

статистических, ветровых, инерционных и центробежных сил.

Расчетные положения:

. Стрела крана расположена перпендикулярно (в плане) к ребру

опрокидывания, наклон и ветер в сторону груза.

. Стрела крана расположена под 450 (в плане) к ребру

опрокидывания, наклон и ветер также в сторону груза. Расчетная схема для

определения грузовой устойчивости приведена на рис.18.

Рис. 19 - Расчетная схема определения коэффициента грузовой устойчивости

Окончательно коэффициент грузовой устойчивости определяется как частное

от деления момента удерживающих сил, с учетом моментов сил инерции,

центробежных и ветровых, на момент опрокидывающий.

Моментов

удерживающих сил с учетом уклона пути в сторону груза (положение1)

Ввиду

того, что база равна колее В=К все моменты, действующие на кран вдоль пути и

поперек, будут одинаковы. Для положения II:

Опрокидывающий

момент от действия центробежных сил груза для всех расчетных положений

Момент

сил инерции поднимаемого груза (положения 1):

положение

II:

где

- среднее время пуска механизма подъема.

- среднее время пуска механизма подъема.

Момент

сил инерции массы груза при разгоне механизма передвижения (положение I):

поперек

пути  вдоль пути и для положения II

вдоль пути и для положения II

где

- время разгона механизма передвижения.

- время разгона механизма передвижения.

Момент

сил инерции массы крана при разгоне механизма передвижения (положения I)

поперек пути  вдоль пути и для положения II

вдоль пути и для положения II

Момент

сил инерции масс груза и стрелы в вертикальной плоскости при изменении вылета

(положения I)

где

приведенный вес стрелы к головке стрелы определяется из закона постоянства

кинетической энергии стрелы

-

соответственно скорости движения середины и конца стрелы при изменении вылета;

-

соответственно скорости движения середины и конца стрелы при изменении вылета;  - время пуска при максимальном усилии.

- время пуска при максимальном усилии.

Положение

II:

Момент

сил ветра, действующих на кран для всех положений

Момент

сил ветра, действующих на груз, для всех положений

Момент

груза (положение I)

положения

II:

Коэффициент

грузовой устойчивости крана: положения I:

вдоль

пути

положения

II:

.3

Определение собственной устойчивости крана

В

соответствии с Правилами Госгортехнадзора коэффициент собственной устойчивости

(K2>1,15)

определяют при следующих условиях : кран находится в нерабочем положении, груза

на крюке нет, стрела максимально поднята вверх, уклон пути в направлении

противовеса.

Расчетная

схема для определения коэффициента собственной устойчивости на рис.20.

Горизонтальная

координата центра тяжести крана

Вертикальная

координата центра тяжести крана

Наветренные

площади:

поворотной платформы

поворотной платформы  балласта

балласта

Рис.20

- Расчетная схема для определения коэффициента собственной устойчивости

Давление

ветра на кран в нерабочем положении принимают по табл.21

Таблица

23 - Расчетное давление ветра в нерабочем положении

|

Высота от поверхности земли, м

|

0….20

|

20….40

|

40…60

|

60…80

|

|

Расчетное давление, Н/м2

|

687

|

834

|

981

|

1177

|

Башня расположена на высоте от 0 до 65м. Среднее расчетное давление

Сила

давления на башню

Сила

давления на стрелу

Сила

давления на платформу и балласт

Коэффициент

собственной устойчивости

При

коэффициенте устойчивости менее 1,15 необходимо найти конструктивный метод:

увеличить или уменьшить вес балласта, увеличить расстояние от оси вращения

крана до центра тяжести балласта, увеличить базу или колею крана с сохранением

весовых данных.

Заключение

Таким

образом, проведены все необходимые расчеты по обоснованию параметров и

осуществлен выбор их значений. Разработана конструкция и выполнен технический

проект полноповоротного башенного крана с грузоподъемностью до 4 т, с

максимальной высотой подъема 65 м, вылетом стрелы 22 м.

Проведены

расчеты устойчивости.

Данный

проект может быть использован при выполнении дипломного проектирования башенных

кранов.

Список

использованной литературы

1. Александров М.П. Подъемно-транспортные машины. - М:

Высшая школа, 1979.

2. Базанов А.Ф. Подъемно-транспортные машины.- М: Изд.

лит. по строительству,1969.

. Вайнсон А.А. Подъемно- транспортные машины. - М:

Машиностроение, 1975.

. Иванченко Ф.К. Расчеты грузоподъемных и транспортирующих

машин. - Киев:Вища школа, 1978.

. Невзоров Л.А. и др. Башенные краны. - М: Высшая

школа,1979.

. Невзоров Л.А. и др. Башенные краны. - М: Высшая

школа, 1980.

Приложение

Спецификации