Нормирование точности детали вал, изделия - вал приводной

Министерство

образования и науки России

ФГБОУ

ВПО "Ижевский государственный технический университет"

Кафедра

"КТПМП"

Курсовой

проект

Нормирование

точности детали вал, изделия - вал приводной

Проверил:

преподаватель Попова З.Е.

Ижевск

Содержание

Введение

.

Служебное назначение изделия

.

Обоснование выбора основных сопрягаемых размеров из рядов предпочтительных

чисел: ГОСТ 8032-56, ГОСТ 6636-69

.

Выбор и назначение посадок на остальные сопрягаемые поверхности с графическим

изображением полей допусков

.

Соединения с подшипниками качения. Назначение полей допусков

.

Выбор и назначение посадок на шпоночные и резьбовые соединения

.1

Шпоночное соединение

.2

Посадка на резьбу

.

Описание служебного назначения детали "вал"

.

Обоснование назначения допусков, отклонений формы, взаимного расположения

поверхностей

.

Обоснование назначения размеров шероховатости поверхности

Заключение

Список литературы

Введение

Дисциплина нормирование точности представляет

собой минимум специальных знаний, которыми обязаны владеть все кто хочет

считать себя специалистом в области машиностроительного производства. Поэтому

главной целью курса является научить будущего специалиста "читать чертеж с

точки зрения точности выполнения его элементов". А поскольку требуемая точность

указывается чаще всего в виде условных знаков, то естественно надо знать

расшифровку этих знаков уметь их объяснить и находить те элементы детали, к

которым относятся эти точностные требования.

Большой объем догматичных сведений, содержащихся

в этой дисциплине, не подлежащих доказательству и признаются беспрекословными и

обязательными для всех. Любая наука, особенно связанная с точностью

изготовления и проектирования деталей требует практических навыков. Поэтому

целью данной работы является применение на практике теоретических основ

нормирования. Зачастую инженер-технолог создает новые и модернизирует

существующие изделия, занимается подготовкой чертежной документации,

способствующей обеспечению необходимой технологичности и высокого качества изделий.

Решение этой задачи связано с выбором

необходимой точности изготовления изделий, расчетом размерных цепей, выбором

шероховатости поверхностей, а так же выбором допусков отклонений от

геометрической формы и расположения поверхностей. Основной задачей данной

работы является приобретение навыков работы с нормативной документацией

(непосредственно со стандартами, а не выдержками из них) и рабочими чертежами

машиностроения.

При проектировании деталей машин их

геометрические параметры задаются размерами элементов, а также формой и

взаимным расположением их поверхностей. При изготовлении возникают отступления

от геометрических параметров реальных деталей от запроектированных значений.

Эти отступления называются погрешностями. Погрешности могут возникать также в процессе

хранения и эксплуатации машин под воздействием внешней среды, внутренних

изменений в структуре материала, износа и.т.д.

Степень приближения действительных параметров к

идеальным называется точностью. Понятие о точности и погрешности взаимосвязаны.

Точность характеризуется действительной погрешностью или пределами,

ограничивающими значение погрешности (нормированная точность). Чем уже эти

пределы, тем меньше погрешность и выше точность.

1. Служебное назначение изделия

Приводной вал.

Приводной вал передает вращение

от электродвигателя к рабочим органам и состоит из двух валов 12 и 10,

соединенных зубчатой муфтой.

Вращение передается со

звездочки 1, закрепленной на валу 12 шпонкой 26, на левую полу муфту 3,

соединенную с валом 12 шпонкой 26. Правая полумуфта 5 закреплена на валу 10

шпонкой 25. В рабочем положении обойма соединяет обе муфты, и валы 10 и 12

вращаются совместно.

Звездочки 6 и 9 передают

вращение к рабочим органам машины. Звездочка 6 сидит на правой полумуфте 5 на

шпонке 25, а звездочка 9 - на валу 10 на шпонке 25.

Чтобы отключить рабочие органы

машины, нужно повернуть ручку 4 в положение, показанное на чертеже. При этом

вилка 16, замедленная на конце оси 13 штифтом 30, передвинет обойму 5 влево

(вилка с обоймой соединены с помощью осей 17 и сухарей 10). Полумуфта 6 выйдет

из зацепления и отключит вал 20. Поворот вилки зафиксируется шариком 38,

который попадет во второе углубление ступицы 1.

Вал 12 установлен в

шарикоподшипниках 7, смонтированных в стакане 15. Вал 10 установлен в шарикоподшипниках

23, смонтированных в корпусе машины. Для соосности валов в полумуфте 5

установлен шарикоподшипник 34. Смазываются подшипники при монтаже.

2. Обоснование выбора основных сопрягаемых

размеров из рядов предпочтительных чисел: ГОСТ 8032-56, ГОСТ 6636-69

Номинальные линейные размеры

(диаметры, длины, уступы, глубины, расстояния между осями и т.д.) деталей, их

элементов и соединений должны назначаться из числа стандартных по ГОСТ 6636-69.

При этом полученное расчетом или иным путем исходное значение размера, если оно

отличается стандартного, следует округлить обычно до ближайшего большего

стандартного размера. Применение стандартных номинальных размеров дает большой

экономический эффект, так как создает основу для сокращения типов размеров

изделий и деталей, а также технологической оснастки, в первую очередь размерных

режущих инструментов, калибров и т.п.

На основе общего стандарта в

рамках отрасли или отдельного предприятия целесообразно разработать

ограничительный стандарт на нормальные линейные размеры, что позволяет в еще

большей степени упорядочить и сократить размерный ряд изделий и

инструментальное хозяйство с учетом конкретных требований и условий

производства. Особенно важно сокращение многообразия размеров сопрягаемых

поверхностей, для которых применяется наибольшее количество размерной оснастки.

Ряды предпочтительных чисел.

Стандарт на нормальные линейные

размеры построен на основе рядов предпочтительных чисел (ГОСТ 8032-56),

принятых во всем мире, в том числе в странах ИСО и СЭВ, в качестве универсальной

системы числовых значений параметров и размеров продукции всех отраслей

народного хозяйства. Ряды предпочтительных чисел представляют собой

геометрические прогрессии со знаменателями  которые в каждом десятичном

интервале содержат соответственно 5, 10, 20 и 40 чисел, что отражено в

обозначениях рядов. В нашем случае Ø25 -R5, Ø35 -R10.

которые в каждом десятичном

интервале содержат соответственно 5, 10, 20 и 40 чисел, что отражено в

обозначениях рядов. В нашем случае Ø25 -R5, Ø35 -R10.

Действительные и предельные размеры. Допуск

размера.

Действительным размером (Dд, dд) называется

размер, установленный измерением детали с допускаемой погрешностью. Два

предельно допускаемых размера, между которыми должен находиться действительный

размер годной детали, называется предельными размерами. Деталь считается годной

и в том случае, если действительный размер равен предельному. Больший из двух

предельных размеров называется наибольшим предельным размером (Dmax, dmax),

меньший - наименьшим предельным размером (Dmin, dmin).

Разность между наибольшим и наименьшим

предельными размерами называется допуском размера:

для отверстия

для вала

Допуск является мерой точности

размера. Чем меньше допуск, тем выше требуемая точность детали, тем меньше

допускается колебание действительных размеров деталей и, следовательно,

колебание зазоров или натягов в соединении. И наоборот низкая точность

характеризуется большим допуском. Допуск непосредственно влияет на трудоемкость

изготовления и себестоимость деталей. Чем больше допуск, тем проще и дешевле

изготовление. От допуска в значительной степени зависит выбор оборудования и

средств контроля, разрядность рабочей силы, производительность обработки.

Номинальный размер.

Номинальным размером (Dн, dн)

называется размер, который служит началом отчета отклонений и относительно

которого определяются предельные размеры.

Номинальный размер указывают в

чертежах деталей.

Отклонением размера называется

алгебраическая разность между размером (действительным, предельным и т.д.) и

соответствующим номинальным размером.

Отклонения, в отличие от размеров,

которые всегда выражаются положительными числами могут быть и положительными

(со знаком +), если размер больше номинального, и отрицательными (со знаком -),

если размер меньше номинального. Если размер равен номинальному, то отклонение

равно нулю.

Действительным отклонением

называется алгебраическая разность между действительным и номинальным

размерами:

для отверстия

для вала

Предельным отклонением называется

алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее

предельные отклонения, применяя при этом краткие термины - верхнее и нижнее

отклонение.

Верхнее отклонение - алгебраическая

разность между наибольшим предельным и номинальным размерами:

для отверстия

для вала

Нижнее отклонение - алгебраическая

разность между наименьшим предельным и номинальным размерами:

для отверстия

для вала

3. Выбор и назначение посадок на остальные

сопрягаемые поверхности с графическим изображением полей допусков

Назначим на все сопрягаемые

поверхности червячного редуктора посадки:

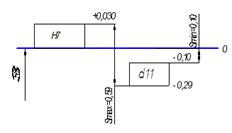

Посадка крышки поз.39 - Æ52

Единственное назначение крышек

- закрыть отверстие корпусной детали. Точное центрирование таких крышек по

отверстию корпуса не требуется. Поэтому поле допуска центрирующей поверхности

крышки принимают согласно ГОСТ 18511-73 -Н7/d11.

Посадка стакана поз.3 - Æ72

Стаканы применяют для удобства

сборки. Стаканы для подшипников вала конической шестерни, как правило,

перемещают при сборке для регулирования осевого положения конической шестерни.

Посадка переходная  -

"напряженная". Наиболее характерный и применяемый тип переходных

посадок. Вероятности получения натягов и зазоров в соединении примерно

одинаковые. Однако из-за влияния отклонений формы, особенно при большей длине

соединения, зазоры в большинстве случаев не ощущаются.

-

"напряженная". Наиболее характерный и применяемый тип переходных

посадок. Вероятности получения натягов и зазоров в соединении примерно

одинаковые. Однако из-за влияния отклонений формы, особенно при большей длине

соединения, зазоры в большинстве случаев не ощущаются.

Небольшой натяг, получающийся в

большинстве соединений, достаточен для центрирования деталей и предотвращения

их вибраций в подвижных узлах при вращении со средними скоростями.

Эта посадка предпочтительна по СТ

СЭВ 144-75: зубчатые колеса на валах редукторов станков и других машин, шкивы,

маховики, рычаги, съемные муфты на валах средних электромашин, втулки в

головках шатуна тракторного двигателя, подшипниковые щитки в корпусах крановых

электродвигателей, грунт-буксы и подшипниковые втулки в корпусах и др.

Так как в отверстиях стаканов

устанавливают подшипники качения, то поля допусков отверстий выбирают в

соответствии с посадками подшипников.

Для легкости установки стаканов в корпусные

детали желательно применение посадок с зазором. Но тогда возможно их смещение в

пределах зазоров, что вызовет изменение положения оси вращения вала и, как

следствие, увеличение концентрации нагрузки. Поэтому в соединении стаканов с

корпусом зазоры нежелательны.

В связи с этим рекомендуется применить следующие

переходные посадки для стаканов: нерегулируемых в осевом направлении H7/k6;

H7/m6; регулируемых в осевом направлении H7/js6 .

Соединение ступени вала с отверстием

зубчатого колеса. Посадка с натягом  , чтобы свободно можно было собирать

и разбирать изделие. Если же посадка будет с зазором, то при вращении колеса

возникнет повышенное радиальное биение и эксцентриситет.

, чтобы свободно можно было собирать

и разбирать изделие. Если же посадка будет с зазором, то при вращении колеса

возникнет повышенное радиальное биение и эксцентриситет.

Аналогично назначим посадки на

остальные шпоночные соединения.

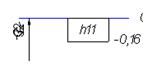

Допуск под внутренний диаметр

уплотнения (манжеты) дет. №40.

Поверхность вала обработана Æ32h11.

Важно также, чтобы манжета не

была перекошена. Для этого задают допуск параллельности торца для базирования

манжеты к поверхности фланца крышки. Допуск параллельности на диаметре D крышки

принимают Т ≈JT12.

На диаметр DM посадочного места под манжету

задают по ГОСТ18512 -73 поле допуска H8.

4. Соединения с подшипниками

качения. Назначение полей допусков

Соединения подшипников качения

с валами (осями) и корпусами осуществляется в соответствии с ГОСТ 3325-55.

Диаметр наружного кольца

подшипника D и диаметр внутреннего кольца d приняты соответственно за диаметры

основного вала и основного отверстия, следовательно, посадки наружного кольца с

корпусом осуществляются по системе вала, а посадки внутреннего кольца с валом -

по системе отверстия.

При назначении полей допусков

на вал и отверстие корпуса соответственно под внутренние и наружное кольца

подшипника качения необходимо учитывать следующее: вращается кольцо вместе с

валом или корпусом, или оно неподвижно; величину, направление или характер

действующих на подшипник нагрузок; режим работы; тип и размер подшипника и т.д.

Выбор посадок колец подшипников

определяется характером их нагружения, зависящим от того, вращается или не

вращается данное кольцо относительно действующей на него радиальной нагрузки.

Под последней понимается результирующая всех радиальных нагрузок.

Отклонения формы и расположения поверхностей

валов и корпусов приводят при установке подшипников качения к деформации колец

и дорожек качения, нарушению нормальной работы узла. Для ограничения отклонений

формы допуск цилиндричности посадочных мест валов (осей) и отверстий корпусов

не должен превышать: под подшипники классов точности P0 и P6 - четверти

допуска, а под подшипники классов P5 и P4 - одной восьмой допуска на диаметр

посадочной поверхности.

Основное отклонение посадочных мест колец

подшипника обозначаются латинской буквой L для диаметра отверстия и буквой l -

для наружного диаметра. Поле допуска образуется основным отклонением и рядом

точности, который характеризует допуск на размер.

Для среднего диаметра отверстия подшипника

(внутреннего кольца) установлены поля допусков L0, L6, L5, L4, L2. Для среднего

диаметра вала (наружного кольца подшипника) установлены поля допусков l0, l6,

l5, l4, l2. Расположение поля допуска для среднего диаметра отверстия dm

внутреннего кольца отличается от расположения поля допуска для основного

отверстия в системе допусков и посадок.

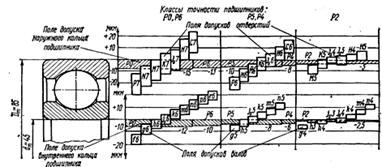

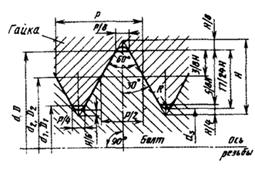

Рис. 1. Схема расположения полей допусков на

наружный диаметр и диаметр отверстия подшипников качения.

Поле допуска для внутреннего кольца

подшипника  расположено

в минус от номинального размера, т.е. "из тела" материала. В основной

системе допусков и посадок у основного отверстия и основного вала поля допуска

расположены "в тело материала", т.е. отклонение со знаком

"+" для основного отверстия и со знаком " - " для основного

вала.

расположено

в минус от номинального размера, т.е. "из тела" материала. В основной

системе допусков и посадок у основного отверстия и основного вала поля допуска

расположены "в тело материала", т.е. отклонение со знаком

"+" для основного отверстия и со знаком " - " для основного

вала.

Принятое расположение полей допусков

посадочных поверхностей подшипников связано с несколькими причинами.

Одна из причин такого решения

связана со стремлением обеспечить определённые удобства для процесса

изготовления подшипников. Значение наружного размера подшипника, которое равно

минимальному и соответствует максимуму материала, появляется первым в процессе

обработки. Это уменьшает риск получения бракованных колец при изготовлении.

Расположение поля допуска

посадочного отверстия подшипника в минус от номинального размера вызвано тем,

что поля допусков валов для соединения с отверстием подшипника выбирают из

числа полей допусков общей системы допусков и посадок. Поскольку кольца

подшипников качения являются легко деформируемыми деталями, то требуют при установке

применения малых натягов, чтобы избежать заклинивания тел качения между

кольцами или даже разрушения колец при сборке.

Таким образом, при сопряжении валов

с отверстием, у которого поле допуска расположено в минус от номинального

размера, а не в плюс, часть полей допусков валов, которые в системе ЕСДП

использовались для получения посадок с небольшим зазором, будет образовывать с

отверстием подшипника посадки переходные с небольшим натягом или зазором. Поля

допусков, обычно используемые для переходных посадок, будут с кольцами

подшипников образовывать посадки с небольшим натягом.

Общим требованием для подшипниковых

узлов является обеспечение легкости монтажа и демонтажа подшипников. Легкость

монтажа определяется силой запрессовки кольца. Кроме того, значительные натяги

и силы запрессовки колец могут вызвать повреждение посадочных мест или рабочих

поверхностей подшипников. Поэтому предпочтение следует отдавать посадкам с

небольшими натягами, обеспечивающими непроворачивание колец при работе

подшипника.

При установке подшипника на вал

и в корпус с натягом радиальный зазор в подшипнике уменьшается вследствие

расширения внутреннего и сжатия наружного колец, а также вследствие

температурных деформаций деталей подшипника.

В данном случае установлены

подшипники шариковые радиально-однорядные (ГОСТ 27365-87).

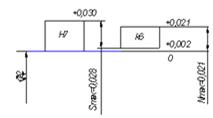

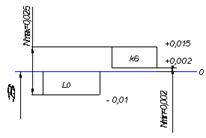

Посадка внутреннего кольца

подшипника качения на вал Ø25 LО/k6

- вращающееся кольцо подшипника качения устанавливается на вал с натягом.

Посадки в подшипниках качения

выбираются в зависимости от конструкции подшипникового узла, от величины

нагрузки и в зависимости от характера нагружения. Так как внутреннее кольцо

подшипника качения испытывает циркуляционное нагружение при нормальном режиме

работы, то поле допуска внутреннего кольца подшипника качения выбирается L0

(ЕS=0; ЕI=-0,01 мм для подшипников качения 0 класса точности), а поле допуска

вала выбирается - k6 (еs=+0,015 мм; еi=+0,002мм )

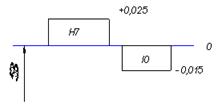

Посадка наружного кольца подшипника качения в

корпус Ø52

Н7/l0:

невращающееся кольцо подшипника качения устанавливают в корпус с нулевым

гарантированным зазором. Так как наружное кольцо подшипника качения испытывает

местное нагружение при нормальном режиме работы подшипника, то поле допуска

отверстия в корпусе назначается Н7 (ЕS=+0,025 мм; Еi=0, а поле допуска

наружного кольца подшипника качения -l0 (еs=0; еi=-0,015 мм для подшипников

качения 0 класса точности).

5. Выбор и назначение посадок на шпоночные и

резьбовые соединения

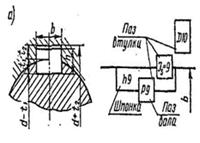

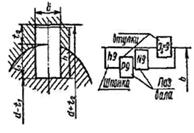

.1 Шпоночное соединение

Шпоночное соединение - соединение вала с

отверстием (например, зубчатое колесо, шкива, рукоятки и т.д.) с помощью

шпонки, устанавливаемой в пазы, выполнение на валу и во втулке. По форме

стандартные шпонки подразделяются на призматические, сегментные, клиновые и

тангенциальные с прямоугольным сечением.

Размеры шпонки зависят от диаметра вала, и

выбираются по стандарту ГОСТ 23360-78.

Шпоночный паз является концентратором

напряжений, снижающим усталостную прочность вала. Условия сборки шпоночного

соединения улучшаются, если в соединении по цилиндрической поверхности вала и

ступицы колеса предусмотрен зазор. Однако, наличие зазора в соединении вал -

ступица приводит к тому, что при работе происходит обматывание поверхностей

вала и отверстия. Обкалывание сопровождается скольжением из-за разности длин

окружностей отверстия и вала. Скольжение приводит к смятию неровностей, износу

контактных поверхностей.

Для корпусов, не имеющих разъема по плоскости, в

которой лежат оси валов (корпуса коробок передач), выбор посадки колеса на вал

определяется условиями сборки. При необходимости сборки внутри корпуса в

стесненных условиях по цилиндрической поверхности назначают переходные посадки.

В случае применения шпоночных

соединений приближенно посадки по цилиндрической поверхности можно принимать по

следующим рекомендациям.

для цилиндрических прямозубых

колес Н7/p6, H7/r6

цилиндрических косозубых и

червячных колес H7/r6; H7/s6;

конических колес H7/s6, H7/t6;

неподвижных колес коробок

передач (при необходимости сборки внутри корпуса) H7/k6, Н7/m6.

Посадки в соединении

призматической шпонки с пазом вала и втулки в соответствии с ГОСТ 23360-78

Поле допуска ширины-шпонки b -

h9. Для ширины паза вала поля допусков: H9, N9 и Р9. Для ширины паза втулки

поля допусков: D10, JS9, P9.

Рекомендуется поле допуска вала

выполнять Р9. Поле допуска паза втулки рекомендуется при неподвижном соединении

для нереверсивной передачи JS9, для реверсивной передачи Р9; при подвижном

соединении D10.

В нашем случае, соединение ступени

вала с отверстием зубчатого колеса, посадка с натягом  , чтобы

свободно можно было собирать и разбирать изделие. Если же посадка будет с

зазором, то при вращении колеса возникнет повышенное радиальное биение и

эксцентриситет.

, чтобы

свободно можно было собирать и разбирать изделие. Если же посадка будет с

зазором, то при вращении колеса возникнет повышенное радиальное биение и

эксцентриситет.

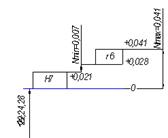

1. Рекомендуется поля допуска паза на валу

выполнять Р9.

. Поле допуска паза шестерни рекомендуется при

нормальном соединении Js9.

. Поле допуска ширины шпонки "b" - h9.

Н/6g - посадка на резьбу. Класс точности

средний. Требуется обеспечить гарантированный зазор для достижения легкой

свинчиваемости, компенсации температурных деформаций деталей при эксплуатации,

при нанесении защитных покрытий и др. Осевые зазоры в резьбовом соединении

винта с крышкой нежелательны, так как они снижают точность регулирования. В

связи с этим следует назначать резьбу с мелким шагом и задавать на диаметре

резьбы по ГОСТ 16093-70 посадку 7Н/8g.

М6-6Н/6g - посадка на резьбу,

обеспечивает плотную посадку болта в отверстии.

, D -

наружные диаметры соответственно наружной резьбы (болта) и внутренней резьбы

(гайки);, D2 - средние диаметры соответственно болта и гайки;, D1 - внутренние

диаметры соответственно болта и гайки;

, D -

наружные диаметры соответственно наружной резьбы (болта) и внутренней резьбы

(гайки);, D2 - средние диаметры соответственно болта и гайки;, D1 - внутренние

диаметры соответственно болта и гайки;

Р

- шаг резьбы, Р=1,5 мм;

Н

- высота исходного треугольника, Н=0,866025*Р;- внутренний диаметр болта по дну

впадины.

Номинальные

значения диаметров резьбы должны соответствовать указанным на чертеже и в

таблице. Значения диаметров вычислены по следующим формулам:

D2

= D - 2 Н = D -

0,649519053 * P = 16 - 0,65 * 1,5 = 14,701;= d - 2

Н = D -

0,649519053 * P = 16 - 0,65 * 1,5 = 14,701;= d - 2 Н = d -

0,649519053 * P = 16 - 0,649519053 * 1,5 = 14,701;= D - 2

Н = d -

0,649519053 * P = 16 - 0,649519053 * 1,5 = 14,701;= D - 2 Н = D -

1,082531755 * P = 16 - 1,082531755 * 1,5 = 13,835;= d - 2

Н = D -

1,082531755 * P = 16 - 1,082531755 * 1,5 = 13,835;= d - 2 H = d -

1,082531755 * P = 16 - 1,082531755 * 1,5 = 13,835;

H = d -

1,082531755 * P = 16 - 1,082531755 * 1,5 = 13,835;

6. Описание служебного назначения детали

"вал"

Вал поз.12 выполнен из стали 45

ГОСТ 1050-88 предназначен для передачи крутящего момента от колеса зубчатого

поз.1, с которым он соединен при помощи шпонки поз. 26. Вал вращается в

подшипниках поз. 23. Шарикоподшипники смазываются густой смазкой при установке.

Крышки и уплотнительные кольца предохраняют подшипники от попадания пыли и

вытекания масла. Корпус крепятся к станине машины винтами и гайками.

Вал также выполняет базирующую функцию основных

элементов механизма. На основании этого предъявляются повышенные требования к

его изготовлению. Особое внимание уделяется к поверхностям посадки подшипников,

так как в основном именно от этого зависит правильная работа всего механизма в

целом. Шпонка имеет посадку Р9/h9 - это наиболее часто встречающаяся в

соединениях посадка для нормального соединения.

7. Обоснование назначения допусков, отклонений

формы, взаимного расположения поверхностей

Точность геометрических параметров деталей

характеризуется точностью не только размеров ее элементов, но и точностью формы

и взаимного расположения поверхностей. Отклонения (погрешности) формы и

расположения поверхностей возникают в процессе обработки деталей из-за

неточности и деформации станка, инструмента и приспособления; деформации

обрабатываемого изделия; неравномерности припуска на обработку; неоднородности

материала заготовки и т.п.

Таким образом, для обеспечения требуемой

точности параметров изделия, его работоспособности и долговечности в рабочих

чертежах деталей необходимо указание не только предельных отклонений размеров,

но и в необходимых случаях допусков формы и расположения поверхностей.

Правильное и более полное нормирование точности формы и расположения

поверхностей, способствующее повышению точности геометрии деталей при их

изготовлении и контроле, является одним из основных факторов повышения качества

машин и приборов.

Назначение допусков формы и расположения

поверхностей должно производиться на основе государственных стандартов и

стандартов СЭВ.

Отклонением формы называется отклонение формы

реальной поверхности от формы номинальной поверхности. Под номинальной

понимается идеальная поверхность, номинальная форма которой задана чертежом или

другой технической документацией. Отклонение формы оценивается по всей

поверхности или на нормируемом участке, если заданы его площадь, длина или угол

сектора. Если расположение нормируемого участка не задано, то его считают любым

в пределах всей поверхности или профиля.

Отклонением расположения называется отклонение

реального расположения рассматриваемого элемента от номинального расположения.

Под номинальным понимается расположение, определяемое номинальными линейными и

угловыми размерами между рассматриваемым элементом и базами.

Допуски формы и расположения поверхностей

указываются в чертежах согласно ГОСТ 2.308 - 68.

Вал.

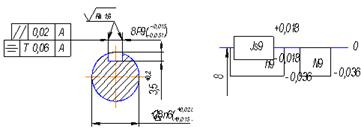

Для вала задаем отклонение от

перпендикулярности, параллельности, симметричности, и отклонение от соосности и

цилиндричности.

При посадке на вал зубчатого колеса и

подшипников качения очень важно, чтобы посадка осуществилась полностью, поэтому

на поверхности вала, непосредственно взаимодействующие зубчатым колесом и

подшипниками качения, должны задаваться отклонения от перпендикулярности и

цилиндричности.

При работе подшипников качения очень важно,

чтобы не произошло перекоса осей вала, поэтому задается отклонение от

соосности.

Поверхность шпонки не должна иметь отклонений от

параллельности и симметричности выше указанной для лучшего зацепления вала с

другими деталями изделия.

Поверхности под подшипники

качения.

Кольца подшипников качения очень

податливы.

Они облегают посадочные

поверхности валов и приобретают форму этих поверхностей. Поэтому, чтобы в

минимальной степени искажать дорожку качения внутренних колец, задают допуски

цилиндричности посадочных поверхностей валов для подшипников:

приводной вал

допуск подшипник

Т ≈ 0,3 · t

Где- допуск размера посадочной

поверхности вала.

- для Ø20 k - Т ≈

0,3·17 = 5,1 мкм.

- Т ≈

0,3·17 = 5,1 мкм.

для Ø25k - Т ≈

0,3·17 = 5,1 мкм.

- Т ≈

0,3·17 = 5,1 мкм.

|

0,004 0,004

|

|

Чтобы ограничить перекос колеи

подшипников задают допуски соосности посадочных поверхности для подшипников

относительно их общей оси.

|

Ø0,016ГД Ø0,016ГД

|

|

|

Для обеспечения норм

кинематической точности и норм контакта зубчатых и червячных передач задают

допуски соосности посадочных поверхностей валов для деталей этого типа

относительно общей оси посадочных поверхностей для подшипников.

|

Ø0,012ГД Ø0,012ГД

|

|

|

Некоторые торцевые поверхности

вала служат базой для установки внутренних колец подшипников и узких колес, у

которых отношение l/d < 0,8. На такие поверхности на чертежах валов задают

допуск перпендикулярности относительно общей оси поверхностей для подшипников.

|

0,016ГД 0,016ГД

|

|

|

Чтобы ограничить концентрацию

контактных давлений, шпоночные пазы должны быть параллельны и симметричны оси

посадочной поверхности валов.

Поверхность шпонки не должна

иметь отклонений от параллельности и симметричности выше указанной для лучшего

зацепления вала с другими деталями изделия.

при ширине паза 6 мм допуски в

долях от 9-го квалитета:

8Р9 Т=36

Т=36

- параллельности Т = 0,6 * 36 =

21,6 мкм, после округления Т// = 0,020 мм.

- симметричности Т = 4 * 36 = 144

мкм, после округления Т  = 0,01 мм.

= 0,01 мм.

8. Обоснование назначения размеров шероховатости

поверхности

Реальные поверхности, полученные обработкой на

металлорежущих станках или иным путем, изборождены рядом чередующихся уступов и

впадин разной высоты и формы и сравнительно малых размеров по высоте и шагу.

Эти выступы и впадины образуют неровности поверхности (микронеровности). Под

шероховатостью поверхности понимается совокупность микронеровностей с

относительно малыми шагами. Шероховатость поверхности в сочетании с другими

характеристиками (цветом поверхности, степенью отражательной способности), а

также физическими свойствами поверхностного слоя материала детали (степенью

упрочнения и глубиной упрочненного слоя, остаточными напряжениями обработки и

др.) определяют состояние поверхности и являются наряду с точностью формы одной

из основных геометрических характеристик ее качества.

Уменьшение шероховатости поверхности вносит

большую определенность в характер соединения деталей, увеличивает прочность

деталей, их коррозионную стойкость. Она влияет на точность измерения деталей,

на плотность и герметичность соединений, на отражательную способность

поверхности, на ее контактную жесткость.

Способы нормирования шероховатости поверхности

установлены в ГОСТ 2789-73 и распространяются на поверхности изделий,

изготовленных из любых материалов и любыми методами, кроме ворсистых

поверхностей.

Выбор параметров для нормирования шероховатости

дожжен производиться с учетом назначения и эксплуатационных свойств

поверхности. Основным во всех случаях является нормирование высотных

параметров. Предпочтительно нормировать параметр Ra, который более

представительно, чем Rz или Rmax, отражает отклонения профиля, поскольку

определяется по всем точкам профиля.

Метрологическая экспертиза - это анализ и оценка

технических решений по выбору параметров, подлежащих измерению, установлению

норм точности и обеспечению методами и средствами измерений процессов

разработки, изготовления, испытания, эксплуатации и ремонту изделий.

Целью метрологической экспертизы является

обеспечение контроле-пригодности точностных требований, установленных технической

документации. Под контроле-пригодностью понимается возможность измерения

нормируемых параметров с допускаемой погрешностью в реальных условиях

конкретного производства.

При назначении чистовых, технологических или

измерительных баз рекомендуется применять принцип совмещения (единства) баз для

уменьшения погрешностей изготовления и измерения.

Вал.

Шероховатость поверхности вала, на которую

осуществляется посадка зубчатого колеса, должна быть достаточно чистой после

обработки шлифованием при 7 квалитете Ra = 1,6.

Шероховатость поверхностей вала, на которую

осуществляется посадка подшипников качения, после обработки шлифованием при 6

квалитете должна быть Ra = 0,8.

Шероховатость поверхности шпонки, с помощью

которой вал зацепляется с другими деталями, должна быть равна Ra = 1,6 для

лучшего характера зацепления.

Шероховатость остальных поверхностей Rа = 6,3.

Заключение

В процессе выполнения курсовой работы по

дисциплине "Нормирование точности" был проведён анализ конструкции

"Вал приводной".

Внимательно изучив условия и режимы работы

изделия, были назначены соответствующие допуски отклонений формы и взаимного

расположения поверхностей. Все посадки проставлены с учётом служебного

назначения деталей, а также нагрузок, возникающих в процессе эксплуатации конструкции.

Шероховатость выбрана учитывая экономическую

точность и возможность того или иного вида обработки.

Список литературы

1. Анурьев

В.И. Справочник конструктора-машиностроителя: В 3-х т.: - М.: Машиностроение,

1992.- 816 с.

. Допуски

и посадки: Справочник в 2-х ч. / Под ред. В.Д. Мягкова. - 6-е изд., перераб. и

доп. - Л.: Машиностроение. Ленингр. отд-ние, ч.1. - 1982.

. Допуски

и посадки: Справочник в 2-х ч. / Под ред. В.Д. Мягкова. - 6-е изд., перераб. и

доп. - Л.: Машиностроение. Ленингр. отд-ние, ч.2. - 1982.

. Дунаев

П.Ф., Леликов О.П., Варламова Л.П. Допуски и посадки.. Обоснование выбора..

Учебное пособие для студентов машиностроительных вузов - М.: Высш. шк, 1984. -

112 с.

. Нормирование

точности в машиностроении: Учеб. для машиностроит. спец. вузов. / Под ред. Ю.М.

Соломенцева. - 2-е изд., испр. и доп. - М.: Высш. шк.; Издательский центр

"Академия", 2001. - 335 с.: ил.

. Размерные

цепи зубчатых передач: Учебное пособие. / Н.К. Блинов, Н.В. Грахова, А.А.

Коваленко, Н.Г. Шумкова, Ижевск, ИжГТУ, 2002. - 21 с.