Диагностика двигателей в автотранспортных предприятиях

Содержание

Введение

. Технологическое проектирование СТО

.1 Обзор района деятельности

проектируемого предприятия

.2 Задачи проектирования и исходные

данные

.3 Технологическое проектирование

городской СТО

. Углубленная разработка зоны

.1 Назначение зоны приемки-выдачи и

диагностики и виды производимых работ

.2 Технологический расчет зоны

приемки-выдачи и диагностики

.3 Планировочное решение зоны

. Технологическая часть

.1 Особенности конструкции

электронной системы управления двигателем (ЭСУД) ВАЗ-2170 Приора

.2 Технология проведения диагностики

двигателя ВАЗ-2170 Лада Приора

. Конструкторская часть

.1 Определение номенклатуры и

количества технологического оборудования

. Специальный вопрос

.1 Чип тюнинг

.2 Виды чип тюнинга

. Охрана труда и окружающей среды

.1 Анализ опасных и вредных

производственных факторов на автотранспортном предприятии

.2 Требования техники безопасности

при выполнении основных видов работ

.3 Требования, предъявляемые к

инструментам, приспособлениям и основному технологическому оборудованию

.4 Требования техники безопасности,

предъявляемые к производственному помещению

.5 Санитарно-гигиенические

требования

.6 Влияние СТО на окружающую среду и

мероприятия по её защите

. Технико-экономическая

эффективность проекта

.1 Исходные данные

.2 Расчет себестоимости

.3 Расчет капитальных затрат

.4 Оценка технико-экономических

показателей

Заключение

Список использованных источников

Введение

Одним из важнейших условий поддержания на

высоком уровне эффективности и надёжности двигателей является своевременное

обнаружение и предупреждение отказов, возникающих в процессе эксплуатации.

Отрасль знаний, изучающая формы проявления

технических состояний, методы и средства обнаружения неисправностей и

прогнозирование ресурса работы объекта без его разборки называется диагностикой

технического состояния. Технологический процесс определения технического

состояния двигателя (агрегата, механизма) без его разборки и заключение о

необходимом ремонте или техническом обслуживании (профилактике) называют

диагностированием. Диагностирование осуществляют по внешним признакам (люфтам,

вибрациям, нагревам и т.д.), несущим информацию о техническом состоянии

механизма.

Это позволяет, во-первых, обнаружить скрытые

отказы механизма и определить необходимый для их устранения ремонт и,

во-вторых, при отсутствии отказов выявить ресурс исправной работы механизма и

необходимость в профилактике.

Диагностика двигателей в автотранспортных

предприятиях является частью технологического процесса технического

обслуживания и ремонта.

Обнаружение и последующее устранение

неисправностей и своевременная профилактика позволяют снизить интенсивность

процессов изнашивания, повысить вероятность безотказной работы двигателей, а

также исключить преждевременный и поздний (аварийный) ремонты их агрегатов. Таким

образом, диагностика даёт возможность количественно оценить безотказность и

эффективность двигателя и прогнозировать эти свойства в пределах остаточного

ресурса или заданной наработки. Задачи диагностики заключаются в том, чтобы

поддерживать на высоком уровне надёжность и долговечность двигателей, уменьшать

расход запасных частей, эксплуатационных материалов и трудовых затрат на

техническое обслуживание и ремонт. В конечном счёте, диагностика служит

повышению производительности двигателя и снижению себестоимости перевозочных

работ, т.е. повышению его эффективности.

двигатель автомобиль электронный

диагностика

1. Технологическое проектирование СТО

.1 Обзор района деятельности проектируемого

предприятия

Проектируемое предприятие будет находиться в рабочем

поселке Тереньга Ульяновской области. Численность населения данного поселка на

2007 год составляет 5300 человек.

В Тереньге, вблизи от планируемого расположения

СТО, находятся: АЗС "Татнефть №194", автовокзал, несколько оптовых

компаний. Немаловажно, что предприятие будет расположено на автомобильной

дороге общего пользования федерального значения А 151 (Цивильск - Ульяновск).

Преодолевая большие расстояния, находясь за

рулем, водитель не имеет возможности получить даже самое простое и не сложное

техническое обслуживание. Поэтому к нему на помощь на данном отрезке пути

придет проектируемое городское СТО, предоставляющее услуги по техническому

обслуживанию и ремонту, быстрое и качественное обслуживание.

.2 Задачи проектирования и исходные данные

Строительство станции предполагается осуществить

в поселке Тереньга, вблизи автомобильной дороги, где существует стабильный

спрос на услуги автосервиса и пока не создана сеть дорожных СТОА. Также

предполагается дальнейшее увеличение количества легковых автомобилей и общее

старение парка, что обеспечит расширение рынка услуг. На основании этого

предлагается проект городской СТО с возможностью расширения и реконструкции.

Таблица 1.1. Исходные данные

|

Тип

станции обслуживания

|

Г

|

|

Число

жителей в населенном пункте

|

5300

|

|

Среднегодовой

пробег автомобилей

|

10000

|

|

Число

заездов автомобилей на СТО в год

|

5

|

|

Режим

работы СТО, число смен

|

1

|

|

Продолжительность

смены

|

8

|

|

Число

дней работы в году СТО

|

352

|

|

Природно-климатическая

зона

|

УХ1

|

|

Число

легковых автомобилей, принадлежащих населению данного населенного пункта

|

600

|

.3 Технологическое проектирование городской СТО

Сначала рассчитывают годовую производственную

программу городской СТО - это расчетное количество условных комплексно

обслуживаемых в течение года автомобилей:

Nсто=N´*К1*К2*К3,

(1.1)

где N´=600

- число легковых автомобилей, принадлежащих населению данного населенного

пункта (по заданию).

K1=0,575 -

коэффициент, учитывающий количество автомобилей, владельцы которых пользуются

услугами СТО: K1= 0,25...0,90 [1];

K2=1,4 -

коэффициент, учитывающий увеличение парка обслуживаемых автомобилей за счет

транзита: K2=1,4 [1];

K3=1,04 -

коэффициент, учитывающий перспективы роста автомобилизации района: К3=1,03…1,05

[1].

Nсто=600*0,575*1,4*1,04=

502,32 ≈ 502

В настоящее время в России по маркам автомобилей

существует следующая примерная разбивка [1]:

,1% - автомобили ВАЗ с «Окой» (50% - ВАЗ);

,8% - АЗЛК и ИЖ;

,6% - ГАЗ;

,9% - иномарки;

% - ЗАЗ; 2,9% - УАЗ; 4,5% - прочие.

Таблица 1.2. Разбивка автомобилей по классам

|

Особо

малый класс

|

Малый

класс

|

Средний

класс

|

|

Доля,

%

|

7,1

|

60,8

|

32,1

|

|

NСТО

|

36

|

305

|

161

|

Для определения коэффициента корректирования

удельной трудоемкости ТО и ТР в зависимости от количества рабочих постов СТО

необходимо знать ориентировочно количество рабочих постов на СТО.

В первом приближении число рабочих постов можно

определять по формуле:

где tн

- нормативное значение удельной трудоемкости ТО и ТР, чел-ч/1000 км (табл. 1) [1];

D

раб.г

- число дней работы в году СТО, дни (по заданию);

Тсм -

продолжительность смены, час; (по заданию);

С - число смен (по

заданию);

Кпр - коэффициент корректирования

удельной трудоемкости ТО и ТР в зависимости от природно-климатических условий

(табл. 3) [1];

Nсто

- количество комплексно обслуживаемых автомобилей в год (формула 1.2);

Lг

- среднегодовой пробег автомобиля, км (по заданию).

Суммарное число рабочих постов в первом

приближении:

постов.

постов.

По найденному значения Хпр1 по табл. 2

[1] определяется коэффициент корректирования Кп

удельной трудоемкости ТО и ТР в зависимости от количества рабочих постов на

СТО. С учетом коэффициента Кп корректируется удельная трудоемкость

ТО и ТР на 1000 км пробега и рассчитывается годовой объем работ по ТО и ТР

автомобилей.

Нормативы трудоемкости ТО и ТР автомобилей на

1000 км пробега и разовые в зависимости от типов автомобилей для городских и

дорожных СТО следует принимать не более величин, приведённых в табл. 1 [1].

Удельная трудоемкость ТО и ТР корректируется в

зависимости от количества постов на СТО и природно-климатических условий:

где tн - нормативная удельная

трудоемкость ТО и ТР на 1000 км пробега (табл. 1) [1];

Кп - коэффициент

корректирования удельной трудоемкости ТО и ТР в зависимости от количества

рабочих постов на СТО (табл. 2) [1];

Кпр - коэффициент

корректирования удельной трудоемкости ТО и ТР в зависимости от

природно-климатических условий (табл. 3) [1].

Годовой объем работ по ТО и ТР городской СТО,

обслуживающей автомобили одного класса:

где Nсто

-

число автомобилей, обслуживаемых проектируемой СТО в год (формула 1.1);

Lг

- среднегодовой пробег автомобиля, км (по заданию);

t - скорректированная

удельная трудоемкость работ ТО и ТР, чел. ч/1000 км (формула 1.3).

Суммарный годовой объем работ:

(1.5)

(1.5)

.

.

Годовой объём уборочно-моечных работ на

городских СТО (в чел - ч) определяется исходя из числа заездов на станцию

автомобилей в год для выполнения УМР и средней трудоемкости работ в зависимости

от типа автомобиля:

где NСТО

- количество условных комплексно обслуживаемых автомобилей в год (формула 1);

dy

-

число заездов на станцию одного автомобиля в год для выполнения УМР (по

СКТП-01-86 dy=2

или по заданию) [1];

tyм

- средняя трудоемкость уборочно-моечных работ для городских СТО, чел - ч (табл.

1) [1].

Суммарный годовой объем уборочно-моечных работ:

Годовой объем работ по приёмке-выдаче на СТО (в

чел - ч) определяется исходя из числа заездов на станцию автомобилей в год и

средней трудоемкости работ в зависимости от типа автомобиля. Применяют

следующую формулу:

где Nсто

- количество условных комплексно обслуживаемых автомобилей в год (формула 1);

dy

-

число заездов на станцию одного автомобиля в год (по заданию);

tпв

- средняя трудоемкость работ по приёмке-выдаче для городских СТО, чел-ч (табл. 1)

[1].

Суммарный годовой объем работ по приемке-выдаче:

На городских СТО предусматриваются наряду с

вышеперечисленными работами также работы по самообслуживанию (обслуживание и

ремонт технологического оборудования зон и участков, содержание инженерных

коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного

оборудования и инструмента), которые выполняются в самостоятельных

подразделениях на крупных СТО или на соответствующих производственных участках.

Трудоёмкость этих работ определяют по формуле:

где Кс - коэффициент объема работ по

самообслуживанию СТО (Кс=0,15...0,20) [1].

Т, Тум, Тпв - данные по

формулам 5, 6, 7.

.

.

В завершение расчётов трудоёмкости работ на СТО

определяют общую трудоёмкость работ. Для городских СТО рассчёт ведут по

формуле:

где Т, Тум, Тпв, Тсам

- данные по (формулам 5, 6, 7, 8).

.

.

Далее по данным табл. 4 следует произвести

распределение трудоёмкости работ по видам и месту их выполнения [1].

Распределение трудоёмкости работ по ТО и ТР

производят по формуле:

где Т - годовой объем работ по ТО и ТР,

выполняемых на постах, чел-ч (формула 1.5).

Кi

- доля данного вида работ, % (табл. 4) [1].

Данные по трудоёмкости заносят в табл. 1.3.

Во втором приближении общее количество рабочих

постов на СТО определяется по формуле:

где Т - годовой объем работ по ТО и ТР,

выполняемых на постах, чел - ч (формула 1.6).

Dраб.г

- число дней работы в году СТО, дни (по заданию);

Тсм -

продолжительность смены, час (по заданию);

С - число смен (по

заданию).

Число рабочих постов для данного вида работ ТО и

ТР при равномерном поступлении автомобилей определяется по следующей формуле:

где φ

-

коэффициент неравномерности загрузки постов (табл. 7) [1];

η

-

коэффициент использования рабочего времени поста (табл. 8) [1];

Рср - средняя

численность одновременно работающих на одном посту, чел (табл. 9) [1].

Тсм -

продолжительность смены, час (по заданию);

С - число смен (по

заданию);

Тпi

- годовой объем постовых работ данного вида, чел-ч, (формула 1.10, табл.1.3).

Таблица 1.3. Таблица результатов расчетов числа

постов

|

Виды

работ

|

Постовые

работы

|

Участки

|

|

Доля

%

|

Трудоёмкость,

чел-ч

|

Число

постов, Хi

|

Доля,

%

|

Трудоёмкость,

чел-ч

|

|

|

|

Расчётное

|

Принятое

|

|

|

|

1.Контрольно-диагностические работы

|

6

|

797,412

|

0,3555

|

1

|

-

|

-

|

|

2.Техническое обслуживание в полном объеме

|

35

|

4651,57

|

0,9734

|

1

|

-

|

-

|

|

3.Смазочные работы

|

5

|

664,51

|

0,1391

|

|

-

|

-

|

|

4.Регулировка углов управления колес

|

10

|

1329,02

|

0,5815

|

1

|

-

|

-

|

|

5.Ремонт и регулировка тормозов

|

10

|

1329,02

|

0,2908

|

|

-

|

-

|

|

6.Электротехнические работы

|

4

|

531,608

|

0,1163

|

1

|

1

|

139,5471

|

|

7.Работы по системе питания

|

3,5

|

465,157

|

0,1018

|

|

1,5

|

209,3207

|

|

8.Аккумуляторные работы

|

0,1

|

13,2902

|

0,0029

|

|

0,9

|

125,5924

|

|

9.Шиномонтажные работы

|

2,1

|

279,0942

|

0,0611

|

|

4,9

|

683,7808

|

|

10.Текущий ремонт узлов, систем и агрегатов

|

8

|

1063,216

|

0,2326

|

|

8

|

1116,377

|

|

11.Кузовные и арматурные работы

|

-

|

-

|

-

|

-

|

-

|

-

|

|

12.Окрасочные работы

|

-

|

-

|

-

|

-

|

-

|

-

|

|

13.Обойные работы

|

-

|

-

|

-

|

-

|

-

|

-

|

|

14.Слесарно-механические работы

|

-

|

-

|

-

|

-

|

|

-

|

|

15.Уборочно-моечные

|

-

|

533,25

|

0,1395

|

1

|

-

|

-

|

|

16.Антикоррозийное покрытие автомобилей

|

-

|

-

|

-

|

-

|

-

|

-

|

|

17.

Приёмка-выдача

|

-

|

533,25

|

|

0

|

-

|

-

|

|

18.Предпродажная

подготовка

|

-

|

-

|

-

|

-

|

-

|

-

|

|

19.Самообслуживание

|

-

|

-

|

-

|

-

|

-

|

|

|

ИТОГО:

|

|

|

|

Хр=5

|

|

|

Общее число рабочих постов ТО и ТР СТО - Хр

сумма числа рабочих постов всех видов работ ТО и ТР. Для городских СТО

необходимо сравнить Хр с определенными ранее приближенными

значениями числа рабочих постов Хпр1 (формула 2) и Хпр2

(формула 1.11).

Если Хр отличается от Хпр1

настолько, что попадает в другой диапазон по табл. 2, то следует пересчитать

подразделы 1.2 и 1.3 заново, приняв Хпр1=Хр [1].

Если для городских СТО Хр

отличается от Хпр2 настолько, что попадает в другой диапазон по

таблице 4, следует пересчитать подраздел 1.3, приняв Хпр2=Хр [1].

В нашем случае при Хр=5, Xпр1=5,

Xпр2=4

диапазоны значений по табл. 2. и табл. 4 остаются прежними [1].

Работы по приёмке-выдаче автомобилей могут быть

отнесены как к вспомогательным, так и к основным (отнесём к основным).

Сначала определяют суточное число заездов

автомобилей на городскую СТО:

где Nсто

- количество комплексно обслуживаемых автомобилей в год (формула 1.2);

dу

-

число заездов на городскую СТО одного автомобиля в год для выполнения

уборочно-моечных работ (по заданию).

Dраб.г

- число дней работы городской СТО по заданию.

Суммарное суточное число заездов автомобилей на

СТО:

Число постов на участке приемки и выдачи

автомобилей определяют по формуле:

где Nc - число заездов автомобилей

данного типа на станцию в сутки (формула 1.13);

Тпр - суточная продолжительность

работы участка приемки-выдачи автомобилей, ч (Тпр=Тсм*С);

tпр

- трудоемкость приемки-выдачи одного автомобиля, чел - ч (табл. 1) [1];

Р - число одновременно работающих на одном

посту, чел (Р=1 чел).

Принимаем суммарное число постов на участке

приемки и выдачи автомобилей

(1.15)

(1.15)

поста.

поста.

Объединяем работы по приемке и выдаче с работами

по диагностике и принимаем 1 пост.

Общее число автомобиле-мест ожидания в зонах

постовых работ СТО составляет:

где Хр - суммарное число основных

постов работ ТО и ТР на СТО (табл. 6)

Общее число автомобиле-мест хранения

автомобилей, готовых к выдаче на СТО определяется по формуле:

где Nc - число заездов автомобилей на

станцию в сутки (формула 1.13);

Тсм -

продолжительность смены, час (по заданию); С - число смен (по заданию).

tог

- продолжительность пребывания автомобилей на данном участке (3…5 ч) [1].

Число автомобиле-мест для открытых стоянок для

автомобилей клиентуры и персонала станции определяется из расчета:

(1.18)

(1.18)

где Хр - общее число основных постов

на СТО (табл. 1.3).

nотк

- норма численности автомобиле-мест для открытых стоянок для автомобилей

клиентуры и персонала станции (7 … 10) [1].

Всех работающих на СТО можно разделить в

соответствии с выполняемыми ими работами на:

. Производственных рабочих;

. Вспомогательных рабочих;

. Инженерно-технических работников (ИТР);

. Служащих;

. Младший обслуживающий персонал (МОП);

. Пожарно-сторожевую охрану (ПСО).

При расчёте числа производственных рабочих на

СТО различают технологически необходимое Рт и штатное Рш

количество рабочих для постовых и участковых работ так же, как и для АТП.

Технологически необходимое Рт количество рабочих определяется по

формуле для каждого вида работ, как постовых, так и участковых:

где Тi - годовой объем работ по зонам

ТО и ТР, чел-ч (табл. 1.3);

Фт - годовой фонд времени рабочего

места или технологически необходимого рабочего при односменной работе, ч:

где Дкг - число календарных дней в

году, дн;

Дв - число выходных дней в году, дн

(104 дн);

Дп - число праздничных дней в году,

дн (12 дн);см - продолжительность рабочего дня, ч ( 7 или 8 ч);

Дпп - число предпраздничных дней в

году, дн (12 дн);

- час сокращения рабочего дня перед праздничными

днями [1].

В практике проектирования СТО принимают Фт =

2070 ч для производства с нормальными условиями труда и Фт = 1830 ч

для производств с вредными условиями труда (аккумуляторный, топливный,

кузовной, окрасочный участки).

Расчеты заносим в таблицу 1.4.

Таблица 1.4. Расчет технологически необходимого

числа производственных рабочих

Штатное Рш количество

производственных рабочих определяется также для каждого вида работ, как

постовых, так и участковых, по формуле:

где Тi

- годовой объем работ по зоне ТО и ТР, чел-ч;

ФШ - годовой фонд времени штатного

рабочего при односменной работе, ч (табл. 10) [1].

Расчеты заносим в таблицу 1.5.

Таблица 1.5. Расчет штатного количества

производственных рабочих

Таблица 1.6. Количество производственных рабочих

на СТО

|

Виды

работ

|

Рт,

|

Рш,

|

|

посты

|

участки

|

посты

|

участки

|

|

1.Контрольно-диагностические работы

|

1

|

-

|

1

|

-

|

|

2.Техническое обслуживание в полном объеме

|

3

|

-

|

3

|

-

|

|

3.Смазочные работы

|

1

|

-

|

1

|

-

|

|

4.Регулировка углов управления колес

|

1

|

-

|

1

|

-

|

|

5.Ремонт и регулировка тормозов

|

1

|

-

|

1

|

-

|

|

6.Электротехнические работы

|

1

|

0

|

1

|

0

|

|

7.Работы по системе питания

|

1

|

0

|

1

|

0

|

|

8.Аккумуляторные работы

|

0

|

0

|

0

|

0

|

|

9.Шиномонтажные работы

|

0

|

1

|

0

|

1

|

|

10.Текущий ремонт узлов, систем и агрегатов

|

1

|

1

|

1

|

1

|

|

15.Уборочно-моечные

|

1

|

-

|

1

|

-

|

|

Окончание

табл. 1.6

|

|

17. Приёмка-выдача

|

0

|

-

|

0

|

-

|

|

ИТОГО:

|

13

|

13

|

После определения технологически необходимого Рт

и штатного Рш количества рабочих определяют коэффициент штатности по

суммарному количеству рабочих по СТО:

где Рт - суммарное количество

технологически необходимых рабочих (табл. 1.6);

Рш - суммарное количество штатных

рабочих (табл. 1.6).

Величина зш должна быть в пределах

0,9 … 0,95 в зависимости от профессии рабочих [1].

Для небольших СТО зш может быть равно

1.

Число рабочих по самообслуживанию Рсам

определяется по формуле 1.21:

Численность вспомогательных рабочих следует

принимать в процентном отношении от численности основных производственных

рабочих по формуле:

где Рш - общая численность штатных

производственных рабочих, чел. (табл. 1.6);

Нч - нормативная численность

вспомогательных рабочих в процентном отношении к численности основных

производственных рабочих, % (табл. 12) [1].

Затем производят распределение численности

вспомогательных рабочих по видам работ проводится с учетом табл. 13 (округление

в большую сторону) [1].

В итоге

Если Рвсп (табл. 13) окажется меньше

Рсам.ш, то Рвсп принимают равным Рсам.ш, в

противном случае Рвсп принимают по табл. 13 [1].

Численность персонала управления предприятия,

служащих, младшего обслуживающего персонала и пожарно-сторожевой охраны

рассчитывается по формулам:

где nитр

- доля персонала управления предприятия, (20…25 %) [1].сл

- доля служащих (1…4 %) [1];моп,псо

- доля младшего обслуживающего персонала и пожарно-сторожевой охраны (2…4 %) [1].

РШ - общее штатное количество работающих

на постах и производственных участках (табл. 1.6).

Полученные значения Ритр, Рсл,

Рмоп.псо округляют в большую сторону. Затем уточняют количество

персонала управления предприятия, служащих, младшего обслуживающего персонала и

пожарно-сторожевой охраны уточняется в зависимости от количества рабочих постов

на СТО по табл. 14 [1].

Окончательно принимают количество персонала

управления предприятия, служащих, младшего обслуживающего персонала и

пожарно-сторожевой охраны по той методике, которая даёт наибольшее количество

работающих.

Окончательно принимаем:

В завершение расчётов числа работающих

определяют суммарное количество работающих на СТО:

где РШ - общее количество

производственных рабочих, (по табл. 1.6);

Рвсп, Ритр, Рсл,

Рмоп,псо - количество работающих по данным видам работ.

Для укрупнённого определения размера

производственного корпуса следует принимать единый норматив производственной

площади на один рабочий пост в размере 120 или 50…60 м².

Площадь производственного корпуса в этом случае

определяют по формуле:

где Хр - общее количество рабочих

постов ЕО, ТО и ТР;н - норматив производственной площади на один

рабочий пост в размере 120 (50…60) м²

[1].

В данном случае площади между зонами и участками

распределяют примерно в следующих пропорциях (в сумме должно быть 100 %) [1]:

зона ТО, ТР, УМР - 55…60 %,

зона кузовных работ - 10…15 %,

посты окраски - 10…15 %,

посты приёмки-выдачи - 5…10 %,

участки внепостовых работ - 7…10 %.

Таблица 1.7. Распределение производственной

площади

|

Зона

|

Доля,

%

|

60

м2 на пост

|

120

м2 на пост

|

|

Зона

ТО, ТР, УМР

|

60

|

180

|

360

|

|

Зона

кузовных работ

|

15

|

45

|

90

|

|

Посты

окраски

|

10

|

30

|

60

|

|

Посты

приемки-выдачи

|

5

|

15

|

30

|

|

Участки

внепостовых работ

|

10

|

30

|

60

|

При уточнённом расчёте площади постовых зон ТО и

ТР по видам работ рассчитывают по формуле:

где fа - площадь, занимаемая

автомобилем в плане (по габаритным размерам в зависимости от типа легкового

автомобиля - 4,5…9 м2) [1];

ХР - число постов ТО и ТР по

различным видам работ (табл. 1.3);

Кп - коэффициент плотности

расстановки оборудования (при одностороннем расположении постов Кп=6…7,

при двустороннем Кп=4…5 [1].

Если в зоне постов находится оборудование,

определяется площадь, занимаемая им, и добавляется к площади зон ТО и ТР [2].

Таблица 1.8. Выбор оборудования

|

Наименование

|

Кол.

|

Размеры

|

|

1.

Участок УМР

|

|

Мойка

WD271390

|

1

|

2,25*2,24=5,04

|

|

Royal Press DSPL3060

|

1

|

0,77*0,51=0,3927

|

|

Пылесос

NT702

|

1

|

0,705*0,55=0,38775

|

|

Подъемник

платформенный 3Г272М

|

1

|

7,9*2,17=17,143

|

|

|

Σ

= 22,96345

м2

|

|

2.

Очистные сооружения для мойки

|

|

Очистные

сооружения HDR 555

|

1

|

1,2*0,8=0,96

|

|

|

Σ

= 0,96

м2

|

|

3.

Участок приемки, диагностики и выдачи автомобиля

|

|

Подъемник

2 стоечный SAFE SE-В4000

|

1

|

3,42*0,55=

1,881

|

|

Пневматический

тестер люфтов ТЛ-2000

|

1

|

0,86*0,84=

0,7224

|

|

Прибор

для контроля света фар С-110

|

1

|

0,71*0,62=

0,4402

|

|

Комплекс

диагностический КАД-400-02

|

1

|

0,62*0,665=

0,4123

|

|

Инструментальная

тележка 02.030

|

2

|

0,8*0,455=

0,728

|

|

|

Σ

= 4,1839

|

|

6.

Участок технического обслуживания и ремонта

|

|

Подъемник

2 стоечный ПДГ3500

|

2

|

3,27*1,3=8,502

|

|

Подъемник

4 стоечный П178Д03

|

1

|

4,95*2,96=14,652

|

|

Стенд

для рег. углов установки колес КДСО

|

1

|

1,1*0,6=0,66

|

|

Подкатной

гидравлический домкрат К 4845

|

1

|

0,66*0,352=0,23232

|

|

Установка

для сбора масла 24164

|

3

|

0,73*0,55=1,2045

|

|

Кран

гидравлический передвижной OMCN 132

|

1

|

2,29*1,16=2,656

|

|

Инструментальная

тележка

|

7

|

0,8*0,455=2,548

|

|

Комплекс

диагностический КАД-400

|

1

|

0,62*0,665=0,4123

|

|

Прибор

для контроля световых приборов ИПФ01

|

1

|

0,51*0,48=0,2448

|

|

Устройство

для пуска двигателей Э312

|

1

|

1,035*0,66=0,683

|

|

Верстак

слесарный ШП-17

|

6

|

1,5*0,65=5,85

|

|

Тормозной

стенд для легковых автомобилей

|

1

|

2,32*0,68=1,578

|

|

Станок

для обдирочных работ ОШ 1

|

1

|

0,42*0,535=0,225

|

|

Шкаф

зарядки АКБ Т71.0900

|

1

|

0,88*0,55=0,484

|

|

|

∑

=39,932

|

|

7.

Участок ремонта электрооборудования

|

|

Испытательный

стенд для проверки генераторов и стартеров Banchetto

|

1

|

1,01*0,46=0,465

|

|

КИ

стенд для проверки электрооборудования

|

1

|

0,8*1=0,8

|

|

Окончание

табл. 1.8

|

|

1

|

1

|

1

|

|

Верстак

слесарный ШП-17

|

1

|

1,5*0,65=0,975

|

|

Ванна

КТ60

|

1

|

|

Стеллаж

05.20-55G

|

1

|

2*0,6=1,2

|

|

|

∑

=3,7299

|

|

9.

Шиномонтажный участок

|

|

Стенд

Ш-516Н

|

1

|

0,95*0,81=0,7695

|

|

Станок

для правки колесных дисков Р184М

|

1

|

1,35*0,88=1,188

|

|

Домкрат

ДТП

|

1

|

0,352*0,15=0,0528

|

|

Вулкан

200

|

1

|

1,35*0,85=1,1475

|

|

Ванна

для проверки камер КС 013

|

1

|

0,9*0,51=0,459

|

|

|

∑

=3,6168

|

|

11.

Агрегатный участок

|

|

Стенд

для разборки-сборки двигателей Res

1000

|

1

|

0,914*2,21=2,02

|

|

Универсальный

обкатной стенд КС-276-04

|

1

|

2,28*0,885=2,0178

|

|

Установка

для мойки узлов и деталей L-80

|

1

|

0,859*1=0,859

|

|

Пресс

Р-342М

|

1

|

1*1,03=1,03

|

|

Станок

точильно-шлифовальный ТШ-2

|

1

|

0,51*0,428=0,218

|

|

Агрегат

для отсоса абразивной пыли ПУ 800

|

1

|

0,56*0,56=0,314

|

|

Верстак

слесарный ПШ-17

|

1

|

1,5*0,65=0,975

|

|

Тумба

инструментальная универсальная ТУ-1

|

1

|

0,75*0,41=0,3075

|

|

Тележка

грузовая ручная 02.010

|

1

|

0,45*0,755=0,34

|

|

Стол

под плиту ОРТ-1468.03.030

|

1

|

0,4*0,4=0,16

|

|

|

∑

=8,24105

|

|

18.

Подъемно-транспортное оборудование

|

|

Универсальный

автопогрузчик ДВ 1994.33

|

1

|

3,465*2,42=8,385

|

|

Тележка-

платформа ТПР-150

|

2

|

0,5*0,8=0,8

|

|

Транспортная

тележка ТММ200

|

2

|

0,63*0,8=1,008

|

|

Таль

ручная ТРША

|

1

|

0,188*0,2=0,038

|

|

|

∑

=10,2306

|

Площади производственных участков можно

определить по площади, занимаемой оборудованием и коэффициенту плотности

расстановки оборудования или в зависимости от числа работающих в наиболее

загруженную смену. В первом случае применяют формулу:

где fоб - суммарная площадь в плане

оборудования данного участка (определяют по каталогу оборудования СТО [2]);

Кп - коэффициент плотности

расстановки оборудования (табл. 15) [1].

Во втором случае расчёт ведут по одной из двух

методик. При первой из них применяют формулу:

где Ряi - явочное количество рабочих

i-го участка в наиболее загруженную смену (Pяi=Pт1i=Ртi/С.

Ряi должно быть целым числом) [1];-

норма площади помещения, приходящаяся на одного рабочего (f=20 м2) [1].

При второй методике используют формулу:

где Рт1 - технологическое количество

рабочих участка в наиболее загруженную смену (Pтi=Ртi/С -

целое число);1i - норма площади помещения, приходящаяся на первого

рабочего, м2 (табл. 16) [1];2i

- норма площади помещения, приходящаяся на каждого последующего рабочего, м2

(табл. 16) [1].

Расчёты площадей производственных участков,

произведённые по формулам 1.30, 1.31, 1.32 сравнивают и выбирают наибольшее

значение. Сумма площадей постовых работ и производственных участков составляют

производственную площадь СТО - Fпр [1].

Окончательно принимаем:

Таблица 1.9. Распределение производственной

площади

|

Виды

работ

|

Площадь

производственная,

|

|

Посты,

Fп

|

Участки,

Fу

|

|

1.Контрольно-диагностические работы

|

67,1839

|

-

|

|

2.ТО в полном объеме

|

102,932

|

-

|

|

3.Смазочные работы

|

|

-

|

|

4.Регулировка углов управления колес

|

63

|

-

|

|

5.Ремонт и регулировка тормозов

|

|

-

|

|

6.Электротехнические работы

|

63

|

20

|

|

7.Работы по системе питания

|

|

20

|

|

8.Аккумуляторные работы

|

|

21

|

|

9.Шиномонтажные работы

|

|

20

|

|

10.ТР узлов, систем и агрегатов

|

|

78,505

|

|

15.Уборочно-моечные

|

85,964

|

-

|

|

19.Самообслуживание

|

-

|

40

|

|

Производственная

площадь:

|

581,5849

|

Для городских СТО площади складских помещения

определяется по формуле:

где Nсто - число комплексно

обслуживаемых автомобилей (формула 1.2); i - удельная площадь склада

на каждые 1000 комплексно обслуживаемых автомобилей, м2 (табл. 18) [1].

Площадь кладовой для хранения

автопринадлежностей, снятых с автомобиля на период обслуживания (промежуточный

склад), принимается из расчёта:

где fпром - удельная площадь для

кладовой на один рабочий пост (1,6 м²)

[1];

Хр - общее количество рабочих постов

ЕО, ТО и ТР (табл. 1.2).

Площадь для хранения мелких запасных частей и

автопринадлежностей, продаваемых владельцам автомобилей, принимается в размере

10 % от площади склада запасных частей (формула 1.33) [1]:

Суммарная площадь складов:

Площади стоянок автомобилей определяются по

формуле:

где fа - площадь, занимаемая

автомобилем в плане (по габаритным размерам л/а - 4,5…9 м2) [1];

Хож, Хог - число

автомобиле-мест ожидания и хранения (формулы 1.16 и 1.17);

Кп - коэффициент плотности

расстановки автомобиле-мест хранения (2,5…3,0) [1].

Для открытых стоянок площадь определяется по

формуле:

где fуд - удельная площадь,

занимаемая автомобиле-местом хранения, м2 (табл. 19) [1];

Хоткр - число автомобиле-мест

хранения (формула 1.18);

Состав и площади служебно-бытовых помещений

аналогичны АТП и проектируются в соответствии со СНиП 11-92-76. К

служебно-бытовым помещениям относятся: административные (служебные),

общественные, бытовые [1].

На стадии технико-экономического обоснования и

предварительных расчетов ориентировочно общая площадь служебно-бытовых

помещений может быть определена по формуле:

где Fоб - площадь общественных

помещений, м2 (формула 1.39);сл - площадь

административных (служебных) помещений, м2 (формула 1.40);быт

- площадь бытовых помещений, м2 (формула 1.41).

где fуд1 - удельная площадь

приходящаяся на одного ИТР, служащего, МОП, (6…8 м2) [1];

Ритр, Рсл, Рмоп,псо

- количество административно-конторского персонала;

Рсто - общее число работающих на СТО,

чел (формула 1.27);уд2 - удельная площадь бытовых помещений,

приходящаяся на одного работающего СТО, (2…4 м2) [1].уд3 - удельная площадь общественных

помещений, приходящаяся на одного работающего СТО, (0,9 … 1,2 м2) [1].

Площадь служебно-бытовых помещений:

Площади технических помещений (компрессорной,

трансформаторной и насосной станций, вентиляционных камер и др.) могут быть

рассчитаны в каждом отдельном случае по соответствующим нормативам в

зависимости от принятой системы и оборудования электроснабжения, отопления,

вентиляции и водоснабжения или укрупнено по формуле:

где n - норма площади технических помещений

(5…10 %) [1];пр - производственная

площадь СТО (табл. 1.8).

Для городских станций предусматривается

помещение для клиентов, площадь которого принимается из расчёта:

где Хр - общее количество рабочих

постов ЕО, ТО и ТР (табл. 1.2);кл - норма площади помещений для

клиентов: для городских СТО (до 15 постов - 8...9 м2) [1].

Площадь помещения для продажи мелких запасных

частей и авто-принадлежностей (магазина) принимается из расчёта:

(1.44)

(1.44)

где fпзч - удельная площадь склада на

каждые 1000 комплексно обслуживаемых автомобилей, (6...8 м2) [1];сто - количество комплексно

обслуживаемых автомобилей в год.

Площадь зоны продажи запчастей,

автопринадлежностей, инструмента и автокосметики Fмаг можно взять

как 30% от общей площади помещения клиентов Fкл (из двух значений

выбирают наибольшее) [1].

Принимаем

На территории участка СТО предусматривают также

контрольно-пропускной пункт (КПП), располагаемый при въезде на СТО (на крупных

СТО может быть несколько - 2…3 КПП) [1].

Площадь КПП составляет

где fкпп - удельная площадь,

приходящаяся на одного работника КПП, м2 (4 м2) [1];

Рпсо - количество людей

пожарно-сторожевой охраны (формула 1.26)

Площадь КПП FКПП не должна быть менее

9 м2.

После определения всех составляющих площадей СТО

определяют её общую площадь помещения, суммируя результаты предыдущих расчётов:

где Fпр - производственная площадь, м2

(табл. 1.8) скл - суммарная площадь складов и кладовых, м2

(формулы 1.33, 1.34, 1.35);х - площади стоянок автомобилей, м2

(формула 1.36);с-б - площадь служебно-бытовых помещений, если эти

помещения находятся в пределах производственного корпуса, м2

(формула 1.38);кл - площадь клиентских помещений, м2

(формула 1.43);маг - площадь магазина м2, (формула 1.44);тех

- площадь технических помещений, м2 (формула 1.42).

Если площадь служебно-бытовых помещений

размещаются в пристрое или отдельно стоящем здании, то из формулы 1.46

исключают слагаемое Fс-б. Площадь Fсто (формула 1.46)

берётся за основу при выборе типа здания и разработке компоновочно-планировочного

решения станции [1].

Для зданий из сборных железобетонных конструкций

станций технического обслуживания применяют сетки колонн размером: 12х6, 18х6,

24х6, 18х12, 24х12, 30х12, 36х12 м, представляющие собой секции определённого

размера. Также применяют модульные облегченные металлоконструкции типа

“Берлин”, ЦНИИСК, “Кисловодск” и др. Модулем в данном случае является часть

здания размером в плане 30х30, 36х36 м, поддерживаемая колоннами. Несущими

элементами модуля являются четыре колонны с расстояниями между ними 18х18 м при

модуле 30х30 м или 24х24 м при модуле 36х36 м. Эта часть может повторяться,

увеличивая общую площадь здания в целое число раз (2,3,4 и т. д.) [1]. Сначала определяют число секций, необходимых

для станции для всех сеток колонн, по формуле:

где FСТО - суммарная площадь СТО, м2

(формула 1.46);секi - площадь секции, м2.

Принимаем число секций  ,

площадь секции 24х12.

,

площадь секции 24х12.

По принятому числу секций определяют реальную

(фактическую) площадь помещения СТО:

где Ncек.пр - принятое число секций;сек

- площадь секции, м2.

Затем определяют разность площадей:

При этом превышение FСТОФ над FСТО

должно быть не менее чем на 200…600 м2 [1]

Для служебно-бытовых помещений из табл. 20

выбираем одноэтажный пристрой размером 48х12. с-б.ф = 576 м2,

Площадь административных, бытовых и других

помещений, размещаемых в пристроях Fс-б

ф

табл. 20, должна быть на 300…500 м2 больше, чем расчётная площадь

самих помещений Fс-б,

приведённых в формуле 1.38 [1].

На стадии технико-экономического обоснования и

при предварительных расчетах необходимая площадь участка под СТО определяется

следующим образом:

где FСТОФ

- фактическая площадь, занимаемая производственно-складскими и служебно-бытовыми

помещениями СТО при объединённом типе застройке участка (формула 1.48);

Fох

- площадь открытых площадок для автомобилей клиентов и персонала СТО (формула

1.37);

Fс-б.ф

- площадь административных, бытовых помещений, размещаемых в пристроях или

отдельно стоящих зданиях, (табл. 20 или 21) [1];

FКПП

- площадь КПП (формула 1.45);

Kз

- коэффициент плотности застройки территории (при закрытом хранении для новых

СТО 0,2…0,4; при реконструкции 0,4 … 0,6) [1].

Типовая последовательность размещения зон и

участков на СТО:

. Зона УМР;

. Зона приёмки-выдачи;

. Зона диагностики;

. Стоянки (зона ожидания);

. Зона ТО в полном объёме + пост смазки + склад

масел+ посты по регулировке тормозов + посты по регулировке углов установки

колёс;

. Посты ТР + участок ТР + участок

самообслуживания + склады: промежуточный, запасных частей, агрегатов,

материалов;

. Посты топливной аппаратуры,

электрооборудования и аккумуляторных батарей + участки ремонта топливной

аппаратуры, электрооборудования и аккумуляторных батарей + склад аккумуляторов;

. Участок шиномонтажный + склад шин (если нет

поста - участок шиномонтажа размещают в зоне ТО или ТР);

. Пост обойных работ + участок обойных работ;

. Пост кузовных работ + участок кузовных работ +

склад ацетилена и кислорода;

. Зона окрасочных работ + склад лакокрасочных

материалов + пост противокоррозионных работ;

. Зона хранения готовых к выдаче автомобилей.

. Бытовые, общественные и технические помещения

располагают в одном блоке у торцовой стены здания, либо в пристроях или

отдельно стоящих зданиях. При применении пристроев или отдельно стоящих зданий

в них размещают все служебно-бытовые помещения.

. Клиентские, административные, магазин, склад

мелких запчастей.

Таблица 1.10. Компоновка площадей СТО

|

Номер

зоны

|

Площади,

постов, участков и помещений, входящих в состав данной зоны

|

Суммарная

площадь, м2

|

|

1

|

85,964

|

85,964

|

|

2

|

67,1839

|

67,1839

|

|

3

|

|

|

|

4,12

|

173,25

|

173,25

|

|

5

|

102,932+3,012+63

|

168,944

|

|

6,8

|

63+78,505+40+8+16,064+6,024+3,012+20+4,016

|

238,621

|

|

7

|

20+20+21+0,251

|

61,251

|

|

9

|

0

|

0

|

|

10

|

0

|

0

|

|

11

|

0

|

0

|

|

13

|

43,619

|

43,619

|

|

14

|

42,5+12,75+1,6064

|

56,8564

|

Для определения размеров зон и участков ТО и ТР

автомобилей (группы 1…12) необходимо площадь соответствующего участка Fi

или группы зон и участков Σ(Fi)

разделить на расстояние от стены здания до оси проезда, либо между осями

проездов b0:

где Fi - площадь соответствующего

участка, м2;0 - расстояние от стены здания до оси

проезда, либо между осями проездов, м.

Для определения размеров бытовых,

административных, технических, клиентских помещений, складов, магазинов (группы

13, 14) необходимо площадь соответствующего подразделения Fi или

группы подразделений У(Fi) разделить на расстояние от стены здания

до границы проезда, либо между границами проездов [1]:

где Fi - площадь

административно-бытовых, технических, клиентских, складских помещений, м2;0

- расстояние от стены здания до оси проезда, либо между границами проездов, м;

Sб - ширина

проездов (табл. 24) [1].

Для оценки эффективности проектных решений

используют сравнение с эталонными показателями прогрессивных СТО,

рассчитываемыми по формуле:

где Пi - i-ый показатель проекта;

Хр - число рабочих постов на СТО

(табл. 1.3);

ni

- удельный показатель на один рабочий пост (табл. 29) [1].

Рассчитывают производительность труда на

проектируемой СТО:

где NСТО - количество комплексно

обслуживаемых автомобилей (формула 1.1);

РШ - число производственных рабочих

(табл. 1.5).

Рассчитывают производительность труда на

эталонной СТО:

где NСТО.э - количество комплексно

обслуживаемых автомобилей на эталонной СТО (формула 1.53 или табл. 1.10);

Рш.э - число производственных рабочих

(формула 1.53 или табл. 1.10).

Таблица 1.11. Сравнительные значения показателей

работы новой и эталонной СТО

|

Вид

показателя

|

Значение

показателя

|

|

проектное

|

эталонное

|

|

1.

Количество обслуживаемых автомобилей (Nсто)

|

502

|

|

|

2.Количество

заездов на СТО в год (Nз=Nсто*d)

|

2510

|

|

3.

Общее число постов (Хоб=Хр+Хвсп)

|

|

|

|

4.

Число рабочих постов (Хр)

|

5

|

5

|

|

5.

Число вспомогательных постов (Хвсп)

|

|

|

|

6.

Число автомомбиле-мест ожидания (Хож)

|

2

|

11

|

|

7.

Число автомомбиле-мест хранения (Хог)

|

5

|

|

|

8.

Количество оборудования на СТО, Q

(стенды, МРС, прессы верстаки, приборы, подъёмники)

|

|

|

|

9.

Общее количество работающих на СТО, чел (Рсто)

|

30

|

|

|

10.

Количество производственных рабочих, чел. (Рш)

|

13

|

|

|

11.

Количество вспомогательных рабочих, чел (Рвсп)

|

6

|

|

|

12.

Количество инженерно-технических работников (ИТР), чел (Ритр)

|

7

|

|

|

13.

Количество служащих, чел(Рсл)

|

1

|

|

|

14.

Количество младшего обслуживающего персонала (МОП), чел (Рмоп)

|

3

|

|

|

15.

Количество пожарно-сторожевой охраны (ПСО), чел (Рпсо)

|

|

|

|

16.

Общая площадь участка, м2 (Fуч),

|

7653,33

|

4000

|

|

17.

Площадь производственного корпуса фактическая, м2(Fсто.ф)

|

1152

|

1000

|

|

18.

Площадь открытых стоянок для автомобилей клиентов, м2(Fох)

|

700

|

|

|

19.

Площадь закрытых стоянок, м2(Fх)

|

173,25

|

|

|

20.

Площадь производственного корпуса расчётная, м2 (Fсто)

|

|

|

|

21.

Площадь производственных помещений, м2 (Fпр)

|

581,5849

|

|

|

22.

Площадь технических помещений, м2(Fтех)

|

|

|

|

23.

Площадь административных помещений, м2(Fсл)

|

77

|

|

|

24.

Площадь бытовых помещений, м2(Fб)

|

90

|

|

|

25.

Площадь складских помещений, м2(Fскл)

|

|

|

|

26.

Площадь клиентских помещений, м2(Fкл)

|

|

|

|

27.

Площадь магазина, м2(Fмаг)

|

12,75

|

|

|

28.

Производительность труда (Пт сто)

|

38,62

|

30

|

|

29.

Капитальные вложения, тыс. руб. (К)

|

|

253,2

|

Проектируемая СТО более эффективнее и

качественнее эталонной по следующим показателям: числу автомобиле мест ожидания

и хранения Хож,ог, количеству производственных рабочих Рш, производительности

труда Пт сто, но уступает по количество обслуживаемых автомобилей Nсто,

количеству заездов на СТО в год Nз

и общей площади участка Fуч

и фактической площади производственного корпуса Fсто.ф.

2. Углубленная разработка зоны

.1 Назначение зоны приемки-выдачи и диагностики

и виды производимых работ

Участок приёмки-выдачи и диагностики автомобилей

является управляющим и контролирующим блоком в организационной схеме СТО.

Контакты с клиентами ограничиваются участком приёмки-выдачи автомобилей (иногда

допускается их присутствие на участке диагностики).

Автомобили, прибывающие на станцию для

проведения ТО и ТР, проходят участок моечно-уборочных работ и поступают на

участок приёмки-выдачи для определения необходимого объёма и стоимости работ.

Если на участке приёмки-выдачи автомобилей

возникают затруднения с определением объёма необходимых работ, то он уточняется

после прохождения автомобилем участка диагностики.

В зоне диагностики выполняются следующие

основные виды работ: проверка технического состояния автомобиля в целом,

двигателя и системы электрооборудования, сцепления, трансмиссии, ходовой части

и рулевого управления, тормозной системы, светоосветителной аппаратуры и

контрольно-измерительных приборов на самом автомобиле. Также в зоне диагностики

проводят необходимые регулировочные работы.

После диагностирования автомобиль поступает в

зону ТО и ТР. После выполнения необходимого комплекса работ, автомобиль

поступает на участок приемки-выдачи. При необходимости качество работ может

быть проверено на постах диагностики. В случае, когда посты диагностики и

приёмки заняты или отсутствует владелец, автомобиль поступает в зону ожидания.

2.2 Технологический расчет зоны приемки-выдачи и

диагностики

При расчете количества постов на СТО было

принято решение объединить работы по приемке-выдаче и диагностике автомобилей в

один пост.

При уточнённом расчёте площадь зоны

приемки-выдачи и диагностики рассчитывают по формуле:

где fа - площадь, занимаемая

автомобилем в плане (по габаритным размерам в зависимости от типа легкового

автомобиля - 9 м2);

ХР - число постов ТО и ТР по

различным видам работ (табл. 1.3);

Кп - коэффициент плотности

расстановки оборудования (при одностороннем расположении постов Кп =

7).

Если в зоне приемки-выдачи и диагностики

находится оборудование, определяется площадь, занимаемая им, и добавляется к

площади поста.

, (2.2)

, (2.2)

где  -

площадь поста приемки-выдачи и диагностики ( формула 1.29),

-

площадь поста приемки-выдачи и диагностики ( формула 1.29),  -

площадь занимаемая оборудованием (табл. 2.1).

-

площадь занимаемая оборудованием (табл. 2.1).

Таблица 2.1. Оборудование зоны приемки-выдачи и

диагностики

|

Наименование

|

Кол.

|

Размеры

|

|

Подъемник

2 стоечный SAFE SE-В4000

|

1

|

3,42*0,55=

1,881

|

|

Пневматический

тестер люфтов ТЛ-2000

|

1

|

0,86*0,84=

0,7224

|

|

Прибор

для контроля света фар С-110

|

1

|

0,71*0,62=

0,4402

|

|

Комплекс

диагностический КАД-400-02

|

1

|

0,62*0,665=

0,4123

|

|

Инструментальная

тележка 02.030

|

2

|

0,8*0,455*2=

0,728

|

|

|

Σ

= 4,1839

|

.3 Планировочное решение зоны

Окончательным этапом углубленной разработки зоны

является планировка зоны приемки-выдачи и диагностики.

3. Технологическая часть

.1 Особенности конструкции электронной системы

управления двигателем (ЭСУД) ВАЗ-2170 Приора

На автомобилях Lada Priora установлена

электронная система управления двигателем (ЭСУД) с электронным блоком

управления (ЭБУ) 21126-1411020-10 (-11 или -12) типа Bosch М 7.9.7 (Bosch М 10

или «Январь-7» соответственно). В двигателях применяется система

последовательного распределенного впрыска топлива (с фазированным впрыском) с

обратной связью. Эта система, работающая совместно с нейтрализатором

отработавших газов и системой улавливания паров топлива, обеспечивает выполнение

норм Евро-3 и Евро-4 при сохранении высоких динамических качеств и низкого

расхода топлива [3].

Электрическая схема системы впрыска топлива

приведена на (Рис. 3.1)

Соединения жгута электронной системы управления

двигателем (ЭСУД):

Рис. 3.1: 1 - ЭБУ; 2 - колодка жгута ЭСУД к

жгуту панели приборов; 3 - основной блок предохранителей; 4 - датчик скорости;

5 - датчик неровной дороги; 6 - датчик сигнальной лампы аварийного падения

давления масла; 7 - датчик положения дроссельной заслонки; 8 - датчик

температуры охлаждающей жидкости; 9 - датчик указателя температуры охлаждающей

жидкости; 10 - датчик массового расхода воздуха; 11 - регулятор холостого хода;

12 - реле электробензонасоса; 13 - предохранитель цепи питания электробензонасоса

(15 A); 14 - реле зажигания; 15 - предохранитель реле зажигания (15 A); 16 -

предохранитель цепи питания ЭБУ (7, 5 A); 17 - датчик положения коленчатого

вала; 18 - управляющий датчик концентрации кислорода; 19 - датчик фаз; 20 -

датчик детонации; 21 - электромагнитный клапан продувки адсорбера; 22 -

диагностический датчик концентрации кислорода; 23 - катушки зажигания; 24 -

свечи зажигания; 25 - форсунки; 26 - колодка жгута проводов катушек зажигания к

жгуту ЭСУД; 27 - колодка жгута ЭСУД к жгуту проводов катушек зажигания; 28 -

колодка жгута ЭСУД к жгуту форсунок; 29 - колодка жгута форсунок к жгуту ЭСУД;

А - к клемме «плюс» аккумуляторной батареи; В1, В2 - точки заземления жгута

системы зажигания; C1 - точка заземления жгута проводов катушек зажигания [3].

Предупреждения

. Прежде чем снимать какие-либо узлы ЭСУД,

отсоедините провод от клеммы «минус» аккумуляторной батареи.

. Не пускайте двигатель, если наконечники

проводов на аккумуляторной батарее плохо затянуты.

. Никогда не отсоединяйте аккумуляторную батарею

от бортовой сети автомобиля при работающем двигателе.

. При зарядке отсоединяйте аккумуляторную

батарею ее от бортовой сети автомобиля.

. Не подвергайте ЭБУ температуре выше 65 °С в

рабочем состоянии и выше 80 °С в нерабочем (например, в сушильной камере). Если

эта температура будет превышена, надо снять ЭБУ с автомобиля.

. Не отсоединяйте от ЭБУ и не присоединяйте к

нему разъемы жгута проводов при включенном зажигании.

. Перед проведением электродуговой сварки на

автомобиле отсоединяйте провода от аккумуляторной батареи и разъемы проводов от

ЭБУ.

. Все измерения напряжения выполняйте цифровым

вольтметром, внутреннее сопротивление которого не менее 10 МОм [3].

Схема системы управления двигателем (ЭСУД) а/м

ВАЗ-2170 представлена на листе СфСамГТУ 190603.152-31.С17.06.

.2 Технология проведения диагностики двигателя

ВАЗ-2170 Лада Приора

Код ошибки состоит из пяти символов:Р0030

Первый символ может обозначать следующее:

В - код связан с работой "кузовных

систем" (подушки безопасности, центральный замок,

электростеклоподъемники);

С - код относится к системе шасси (ходовой

части);

Р - код связан с работой двигателя и/или АКПП;-

код относится к системе взаимодействия между электронными блоками.

Второй символ:

- общий для OBD-II код

и 2 - код производителя

- резерв

Третий символ - тип неисправности:

- топливная система или воздухоподача

- топливная система или воздухоподача

- система зажигания

- вспомогательный контроль

- холостой ход

- ECU или его цепи

- трансмиссия

- трансмиссия

Четвертая и пятая позиции - Порядковый номер

ошибки [5].

Коды неисправностей и их расшифровка

представлены на листе СфСамГТУ 190603.152-31.С17.07.

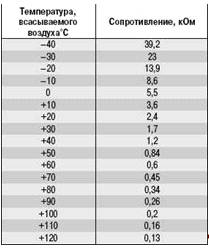

Он представляет собой термистор (резистор,

сопротивление которого изменяется в зависимости от температуры).

Датчик ввернут в корпус термостата и соединен с

ЭБУ. При низкой температуре сопротивление датчика высокое, а при высокой

температуре - низкое (табл. 3.1).

ЭБУ рассчитывает температуру охлаждающей

жидкости по падению напряжения на датчике. На холодном двигателе падение напряжения

высокое, а на прогретом - низкое.

Температура охлаждающей жидкости влияет на

большинство характеристик, которыми управляет ЭБУ [3].

Проверка производится с применением градусника.

Нагревая и охлаждая датчик, например в воде, измеряем сопротивление датчика и

сравниваем с данными в таблице, приведённой выше и показаниями контрольного

градусника [4].

Датчик, прикрепленный к верхней части блока

цилиндров, улавливает аномальные вибрации (детонационные удары) в двигателе.

Чувствительным элементом датчика является

пьезокристаллическая пластинка. При возникновении детонации на выходе датчика

генерируются импульсы напряжения, которые увеличиваются с повышением

интенсивности детонационных ударов. ЭБУ по сигналу датчика регулирует

опережение зажигания для устранения детонационных вспышек топлива [3].

Проверка датчика на работоспособность

производится путём подключении к выводам датчика мультиметра в режиме измерения

милливольт и легкими постукиваниями по сердцевине датчика. При этом

регистрируются скачки напряжения [4].

Датчик расположен

между воздушным фильтром и воздухоподводящем рукавом.

Сигнал датчика представляет собой напряжение

постоянного тока, значение которого зависит от количества воздуха, проходящего

через датчик.

В ДМРВ встроен датчик температуры воздуха,

чувствительным элементом которого является термистор, установленный в потоке

воздуха.

При низкой температуре сопротивление датчика

высокое, а при высокой температуре - низкое (табл. 3.2) [3].

Проверка датчика заключается в измерении

напряжения покоя датчика, то-есть напряжения, которое выдаёт датчик, при

включённом зажигании, но не запущенном двигателе. Измерение можно проводить как

с помощбю БК, так и с помощью обычного мультиметра. Лучше конечно если

мультиметр будет не самый дешевый и китайский.

Если установлен БК, нужно посмотреть параметры

каналов АЦП(аналого-цифрового преобразователя).Для проверки ДМРВ мультиметром,

аккуратно прокалывая провода у разъёма датчика, измеряем напряжение между

3(масса ДМРВ) и 5(сигнал) контактами.

Показания должны быть 0,996В-для нового,

<1,07В для уже «поплывшего» и >1,07-для "убитого" датчика [4].

Если датчик температуры воздуха

неисправен, ЭБУ заносит в память код ошибки и включает сигнальную лампу, а

показания неисправного датчика заменяет на фиксированное значение температуры

воздуха 33 °С.

Таблица 3.1.

Зависимость сопротивления датчика температуры воздуха

от температуры всасываемого воздуха (допустимая погрешность 10%)

Датчик установлен на коробке передач. При

вращении ведущих колес датчик скорости вырабатывает 6 импульсов на 1 м пробега

автомобиля, а ЭБУ определяет скорость движения автомобиля по частоте подачи

импульсов [3].

К сожалению, произвести проверку ДС, без

специальных средств не возможно. С помощью БК и штатного спидометра можно лишь

контролировать его работу. Не должно быть сильных скачков скорости при

движении. Скачки могут быть вызваны как самим неисправным датчиком, так и

механизмом его привода [4].

Датчик установлен сбоку на дроссельном узле и

связан с осью дроссельной заслонки. Он представляет собой потенциометр, на один

конец которого подается «плюс» напряжения питания (5 В), другой его конец

соединен с «массой». С третьего вывода потенциометра (от ползунка) идет

выходной сигнал к ЭБУ. Когда дроссельная заслонка поворачивается (от

воздействия на педаль управления), напряжение на выходе датчика изменяется. При

закрытой дроссельной заслонке оно ниже 0, 6 В. Когда заслонка открывается,

напряжение на выходе датчика повышается и при полностью открытой заслонке должно

составлять более 4, 4 В. Отслеживая выходное напряжение датчика, ЭБУ

корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки

(т.е. по желанию водителя). ДПДЗ не требует регулировки, так как электронный

блок воспринимает холостой ход (т.е. полное закрытие дроссельной заслонки) как

нулевую отметку [3].

При отказе датчика дроссельной заслонки ЭБУ

заносит в память код неисправности датчика, включает сигнальную лампу

«ПРОВЕРЬТЕ ДВИГАТЕЛЬ» и рассчитывает предполагаемое значение угла открытия

дроссельной заслонки по частоте вращения коленчатого вала и сигналу ДМРВ.

К сожалению без применения осциллографа не

возможно определить состояние датчика, но можно хотя бы проверить

функционирование датчика [4].

При плавном нажатии на педаль газа, на БК должно

меняться процентное открытие заслонки(0% открытия-1%-2%-3% и так далее), а при

измерении напряжения на разъёме датчика, между контактами 1(масса датчика) и

2(сигнал ДПДЗ), напряжение должно меняться плавно без скачков. Если на БК

происходит перескакивание % открытия(1%-2%-8%-3%), а на мультиметре происходят

скачки напряжения, стоит задуматься о его замене.

Он регулирует частоту вращения коленчатого вала

в режиме холостого хода, управляя количеством подаваемого воздуха в обход

закрытой дроссельной заслонки. Он состоит из двухполюсного шагового

электродвигателя и соединенного с ним конусного клапана. Клапан выдвигается или

убирается по сигналам ЭБУ. Полностью выдвинутая игла регулятора (что

соответствует 0 шагов) перекрывает поток воздуха. Когда игла вдвигается,

обеспечивается расход воздуха, пропорциональный количеству шагов отхода иглы от

седла [3].

Проверяется РХХ замером сопротивления обмоток.

На выводах AB и CD. Сопротивление каждой обмотки должно быть в пределах 51 +\-

2 Ом. Но такая проверка не может полностью судить о пригодности регулятора.

Из-за возможной механической проблемы. Проверять подвижность штока, прилагая к

нему недопустимо, это может вывести его из строя [4].

Датчик индуктивного типа, предназначен для

измерения частоты вращения и положения коленчатого вала. Датчик установлен на

крышке масляного насоса напротив задающего диска на шкиве привода генератора.

Задающий диск представляет собой зубчатое колесо с 58 равноудаленными (6°)

впадинами. При таком шаге на диске помещается 60 зубьев, два зуба срезаны для

создания импульса синхронизации («опорного» импульса), который необходим для

согласования работы контроллера с ВМТ поршней в 1-м и 4-м цилиндрах.

При вращении коленчатого вала зубья изменяют

магнитное поле датчика, наводя импульсы напряжения переменного тока.

Установочный зазор между сердечником датчика и зубом диска должен находиться в

пределах (1±0, 2) мм. ЭБУ по сигналам датчика выдает импульсы на форсунки [3].

Доступный метод проверки заключается в измерении

сопротивления обмотки датчика, оно должно лежать в пределах 550-750 Ом.Если

есть отклонения, следует заменить его [4].

Он применяется в системе впрыска топлива с

обратной связью и установлен в верхней части катколлектора. Для корректировки

расчетов длительности импульсов впрыска используется информация о наличии

кислорода в отработавших газах, эту информацию выдает управляющий датчик

концентрации кислорода. Содержащийся в отработавших газах кислород реагирует с

датчиком кислорода, создавая разность потенциалов на выходе датчика. Она

изменяется приблизительно от 0, 1 В (высокое содержание кислорода - бедная

смесь) до 0, 9 В (мало кислорода - богатая смесь).

Для нормальной работы температура датчика должна

составлять не ниже 300 °С. Поэтому для быстрого прогрева после пуска двигателя

в датчик встроен нагревательный элемент.

Отслеживая выходное напряжение датчика

концентрации кислорода, контроллер определяет, какую команду по корректировке

состава рабочей смеси подавать на форсунки. Если смесь бедная (низкая разность

потенциалов на выходе датчика), то контроллер дает команду на обогащение смеси;

если смесь богатая (высокая разность потенциалов) - на обеднение смеси [3].

Он установлен в катколлекторе за

нейтрализатором, работает по тому же принципу, что и управляющий датчик, и

полностью с ним взаимозаменяем. Сигнал, вырабатываемый диагностическим датчиком

концентрации кислорода, указывает на наличие кислорода в отработавших газах

после нейтрализатора. Если нейтрализатор работает нормально, показания

диагностического датчика будут значительно отличаться от показаний управляющего

датчика [3].

Метод проверки заключается в том, что при

прогретом двигателе, с помощью мультиметра (лучше аналогового-стрелочного)

наблюдается изменение напряжения (500-900 милливольт). Если изменений нет, при

исправных цепях и прогреве датчика, а напряжение лежит выше или ниже указаного

предела, то датчик «отравлен» и подлежит замене [4].

Датчик установлен на задней крышке привода

распределительных валов. Принцип его действия основан на эффекте Холла. На

шкиве распределительного вала (впускного) закреплен точечной сваркой задающий

диск со специальной проточкой (уступом). Когда диск проходит через прорезь

датчика, от датчика на ЭБУ поступает импульс напряжения низкого уровня

(примерно 0 В), а при попадании в «измерительную» область датчика уступа

задающего диска на ЭБУ возникает импульс «опорного» напряжения (примерно 5 В),

что соответствует положению поршня 3-го цилиндра в такте сжатия [3].

Проверку мультиметром произвести не удастся,

нужен осциллограф. Также как и на ДПКВ, на ДФ не должно быть металлических

частиц и сильных загрязнений за исключением масла [4].

Он установлен в моторном отсеке на чашке правого

брызговика. Принцип действия датчика основан на пьезоэлектрическом эффекте. При

движении по неровной дороге переменная нагрузка оказывает влияние на угловую

скорость коленчатого вала. Колебания частоты вращения коленчатого вала сходны с

колебаниями, возникающими при пропусках воспламенения.

Датчик неровной дороги измеряет амплитуду

колебаний кузова автомобиля и подает сигнал на контроллер. При превышении

порога сигнала контроллер отключает функцию диагностики пропусков воспламенения

[3].

Она представляет из себя электромагнитный

клапан, управляемый ЭБУ.

С помощью форсунок происходит дозирование

топлива, путём кратковременного открытия клапана.Форсунка устанавливается одним

концом(со стороны распылителя) во впусконй коллектор, другим концом в рампу.

Форсунки бывают различных формфакторов и

производителей [3].

Проверяются прозвонкой обмотки клапана,

сопротивление должно быть в пределах 11-15 Ом [4].

Она в общей системе зажигания играет роль

преобразователя низковольтного напряжения от бортовых систем питания,

аккумулятора или генератора, в высоковольтное. Конкретно на Приоре, она по

сигналу ЭБУ генерирует высоковольтный электрический импульс на свече зажигания [3].

Электронный блок управления (ЭБУ, или

контроллер) расположен под панелью приборов и представляет собой управляющий

центр электронной системы управления двигателем. Он непрерывно обрабатывает

информацию от различных датчиков и управляет системами, влияющими на

токсичность отработавших газов и эксплуатационные показатели автомобиля.

В ЭБУ поступает следующая информация:

положение и частота вращения коленчатого вала;

положение распределительных валов;

массовый расход воздуха двигателем;

температура охлаждающей жидкости;

температура всасываемого воздуха;

положение дроссельной заслонки;

содержание кислорода в отработавших газах;

наличие детонации в двигателе;

амплитуда колебаний кузова автомобиля;

скорость автомобиля;

напряжение в бортовой сети автомобиля;

запрос на включение кондиционера (на автомобилях

в вариантном исполнении).

На основе полученной информации ЭБУ управляет

следующими системами и приборами:

топливоподачей (форсунками и

электробензонасосом);

системой зажигания;

регулятором холостого хода;

адсорбером системы улавливания паров бензина;

вентилятором системы охлаждения двигателя;

муфтой компрессора кондиционера (на автомобилях

в вариантном исполнении);

системой диагностики.

ЭБУ включает выходные цепи (форсунки, различные

реле и пр.) путем замыкания их на «массу» через его выходные транзисторы.

Единственное исключение - цепь реле электробензонасоса, который запитывается

через силовое реле. В свою очередь, обмоткой реле управляет ЭБУ посредством

замыкания одного из выводов на «массу».

ЭБУ оснащен встроенной системой диагностики. Он

может распознавать неполадки в работе ЭСУД, предупреждая о них водителя через

сигнальную лампу «ПРОВЕРЬТЕ ДВИГАТЕЛЬ». Кроме того, ЭБУ хранит диагностические

коды, указывающие на неисправность конкретного элемента системы и характер этой

неисправности, чтобы помочь специалистам в проведении диагностики и ремонта.

В ЭБУ заложены следующие типы памяти:

программируемое постоянное запоминающее

устройство (ППЗУ);

оперативное запоминающее устройство (ОЗУ);

электрически репрограммируемое запоминающее

устройство (ЭРПЗУ).

Программируемое постоянное запоминающее

устройство (ППЗУ).

В нем находится общая программа, в которой

содержится последовательность рабочих команд (алгоритмы управления) и различная

калибровочная информация. Эта информация представляет собой данные управления

впрыском, зажиганием, холостым ходом и др., которые зависят от массы

автомобиля, типа и мощности двигателя, передаточного отношения трансмиссии и

других факторов. ППЗУ называют еще запоминающим устройством калибровок.

Содержимое ППЗУ не может быть изменено после программирования. Эта память не

нуждается в питании для сохранения записанной в ней информации, которая не

стирается при отключении питания, т.е. эта память является энергонезависимой [3].

Оперативное запоминающее устройство (ОЗУ).

Это «блокнот» ЭБУ. Микропроцессор контроллера

использует его для временного хранения измеряемых параметров, которые он

использует для расчетов, и промежуточной информации. Микропроцессор может по

мере необходимости вносить в него данные или считывать их.

Микросхема ОЗУ смонтирована на печатной плате

контроллера. Эта память энергозависимая и требует бесперебойного питания для

сохранения. При прекращении подачи питания содержащиеся в ОЗУ диагностические

коды неисправностей и расчетные данные стираются.

Электрически репрограммируемое запоминающее

устройство (ЭРПЗУ).

Используется для временного хранения

кодов-паролей противоугонной системы автомобиля (иммобилизатора). Коды-пароли,

принимаемые ЭБУ от блока управления иммобилизатором, сравниваются с кодами,

хранимыми в ЭРПЗУ, в результате чего разрешается или запрещается пуск двигателя

[3].

В ЭРПЗУ записываются такие эксплуатационные

параметры автомобиля, как общий пробег автомобиля, общий расход топлива и время

работы двигателя.

ЭРПЗУ регистрирует и некоторые нарушения работы

двигателя и автомобиля:

время работы двигателя с перегревом;

время работы двигателя на низкооктановом

топливе;

время работы двигателя с превышением максимально

допустимой частоты вращения;

время работы двигателя с пропусками

воспламенения топливовоздушной смеси, на наличие которых указывает сигнальная

лампа системы управления двигателем;

время работы двигателя с неисправным датчиком

детонации;

время работы двигателя с неисправным датчиком

концентрации кислорода;

время движения автомобиля с превышением

максимально разрешенной скорости в период обкатки;

время движения автомобиля с неисправным датчиком

скорости;

количество отключений аккумуляторной батареи при

включенном замке зажигания.

ЭРПЗУ энергонезависимо, оно может хранить

информацию без подачи питания на контроллер [3].

Датчики и исполнительные механизмы системы

управления двигателем (ЭСУД) а/м ВАЗ-2170 представлена на листе СфСамГТУ

190603.152-31.С17.06.

На автомобиле Лада Приора ВАЗ 2170 установлена

микропроцессорная система зажигания (МПСЗ) высокой энергии. На высоковольтных

выводах катушек зажигания вырабатывается напряжение примерно 40 000 В, и хотя

при малом токе оно не опасно для жизни, возможный удар током при проверке

системы зажигания может привести к тяжелым последствиям. Поэтому, если вы