Гидродинамический расчет подшипника скольжения

Министерство

транспорта и коммуникаций Республики Беларусь

Учреждение

образования

«Белорусский

государственный университет транспорта»

Кафедра

«Материаловедение и технология материалов»

КУРСОВАЯ

РАБОТА

по

дисциплине

«Смазка

узлов трения»

на тему

гидродинамический расчет подшипника скольжения

Разработал

студент

группы МО-41

Е.

Г. Чупрето

Министерство

образования Республики Беларусь

Учреждение

образования

«Белорусский

государственный университет транспорта»

Кафедра

«Материаловедение и технология материалов»

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

к курсовой

работе

Консультант

Разработал

д.

т. н., профессор студент группы МО-41

_____

П. Н. Богданович Е. Г. Чупрето

Принял

д.

т. н., профессор

_____

П. Н. Богданович

Содержание

Введение

. Основные сведения о

гидродинамическом расчете подшипников

. Гидродинамический расчет

подшипника скольжения

.1 Определение диаметра цапфы, длины

цапфы, среднего удельного давления, угловой скорости вала и окружной скорости

цапфы

.2 Определение материала вкладыша

.3 Определение зазора между цапфой и

вкладышем

.4 Определение класса чистоты

рабочих поверхностей

.5 Определение критической толщины

смазочного слоя

.6 Определение динамической и

кинематической вязкости

.7 Выбор конструкции подшипника и

способа подвода смазки

2.8

Определение безразмерного коэффициента

.9

Определение относительного эксцентриситета

.10

Определение минимальной толщины смазочного слоя

.11

Определение безразмерной характеристики трения

.12

Определение коэффициента трения

.13

Определение тепла, выделяющегося в подшипнике W

.14

Определение безразмерного коэффициента торцового истечения смазки

.15Определение

расхода смазки

.16 Определение

количества тепла, отводимого смазкой

и через крышку подшипника

и через крышку подшипника

2

2

.17

Определение температуры масла на входе и выходе в подшипник.

.18

Определение требуемой поверхности охлаждения масляного резервуара

.19

Гидродинамический расчет подшипника при различных скоростях

Заключение

Список

литературы

Введение

При проектировании опор осей и валов перед

конструктором возникает прежде всего вопрос о том, что в данном конкретном

случае предпочтительнее - подшипник качения или подшипник скольжения.

Существенную роль при этом играют экономические соображения, условия монтажа и

требования взаимозаменяемости.

Правильное определение основных рабочих

характеристик подшипников (грузоподъемности, потерь на трение и необходимого

количества смазки) во многом обеспечивает надежность и долговечность проектируемого

опорного узла при его эксплуатации.

Подшипник скольжения во многих случаях

предпочтительнее, так как он способен работать в более широком температурном

диапазоне, стоек в химически активной среде, виброустойчив, бесшумен, сохраняет

работоспособности при недостаточной смазке, а в специальных конструкциях даже

без смазки.

Область применения опор скольжения имеет

определенную тенденцию к расширению, в особенности в новейших машинах с быстро

вращающимися валами - в сепараторах, центрифугах, газовых турбинах,

шлифовальных станках и др, где скорость вращения вала измеряется десятками

тысяч оборотов в минуту.

Инженерные расчеты при проектировании данных

подшипников производятся на основе методики гидродинамического расчета. Для

обеспечения высокой точности которого должна быть установлена взаимосвязь

целого ряда различных параметров: конструктивных элементов опоры, зазора между

трущимися деталями, свойств смазывающей жидкости, нагрузки, скорости вращения,

способов теплоотвода и т.д.

Гидродинамический расчет уже нашел широкое

применение, именно поэтому целью курсовой работы и является освоение его

методики, и анализ полученных результатов.

1. Основные сведения о гидродинамическом расчете

подшипников

Существует множество методов расчета

подшипников, например таких как: методика расчета радиальных цилиндрических

подшипников (Е. И. Квитницкий); расчет радиальных подшипников, работающих в

экстремальных условиях (Е. И. Квитницкий); гидродинамический расчет подшипников

скольжения (Н. П. Петров) методика расчета осевых подшипников скольжения ( В.

И. Дьяков); условный расчет подшипников скольжения и т.д.

Рассмотрим гидродинамический расчет подшипников

скольжения.

Расчет подшипников скольжения, работающих в

режиме жидкостного трения, основан на гидродинамической теории смазки. Исходные

положения этой теории были сформулированы Н. П. Петровым в 1883 г. Дальнейшее

развитие гидродинамическая теория смазки получила в трудах О. Рейнольдса, Н. Е.

Жуковского и С. А, Чаплыгина, А. Зоммерфельда, Е.М Гутьяра и др. Для достаточно

точного расчета должна быть установлена взаимосвязь целого ряда различных

параметров: конструктивных элементов опоры, зазора между трущимися деталями,

свойств смазывающей жидкости, нагрузки, скорости вращения, способов теплоотвода

и т.д. В данной методике эта взаимосвязь представлена в полной мере.

Расчетные зависимости содержат ряд параметров

связанных друг с другом. Далеко не все эти параметры могут быть определены

расчетом, поэтому при проектировании подшипников приходится задаваться

некоторыми величинами.

К числу основных данных, известных в

начале проектирования опоры, относятся: нагрузка на опору P (по величине и

направлению), скорость вращения n об/мин, все размеры вала, в частности диаметр

вала

близ опор и расстояние между

серединами опор L, температура окружающей среды

близ опор и расстояние между

серединами опор L, температура окружающей среды

. Иногда заранее указывают сорт

масла, если подшипник смазывается от общей системы. В отдельных случаях могут

быть наложены ограничения на длину подшипника, величину зазора, значения

относительного эксцентрицитета, на выбор материала и тд. Но и после того, как

будут установлены эти данные, все же остается много неизвестных, часть которых

необходимо выбрать до гидродинамического расчета. Освоение методики расчета и

анализ результатов и является основной задачей этой курсовой работы.

. Иногда заранее указывают сорт

масла, если подшипник смазывается от общей системы. В отдельных случаях могут

быть наложены ограничения на длину подшипника, величину зазора, значения

относительного эксцентрицитета, на выбор материала и тд. Но и после того, как

будут установлены эти данные, все же остается много неизвестных, часть которых

необходимо выбрать до гидродинамического расчета. Освоение методики расчета и

анализ результатов и является основной задачей этой курсовой работы.

2. Гидродинамический расчет

подшипника скольжения

Рассчитаем подшипник скольжения для

вала зубчатой передачи при следующих данных: нагрузка на вал, приложенная в

середине между опорами, Q = 4000 кГ; скорость вращения вала n = 700 об/мин;

диаметр вала на участке между опорами

170 мм; расстояние между серединами

опор L = 600 мм. Передача работает в хорошо вентилируемом помещении;

температура окружающей среды

170 мм; расстояние между серединами

опор L = 600 мм. Передача работает в хорошо вентилируемом помещении;

температура окружающей среды

.

.

Расчет основывается на следующих

допущениях:

) Если смазка осуществляется маслом

или водой, т.е несжимаемой жидкостью, то при t = const плотность

ее ρ

=

const и,

следовательно,

;

;

) Если температура и давление

жидкости изменяются по протяжению смазочного слоя в узких пределах и могут быть

заменены с малой погрешностью средними значениями, то величину

можно отнести к этим средним

значениям и принять ее постоянной;

можно отнести к этим средним

значениям и принять ее постоянной;

) Для установившегося режима работы

с постоянной скоростью вращения цапфы окружная скорость в направлении Ox будет

величиной постоянной (рисунок 1);

) Для установившегося режима работы

с постоянной скоростью вращения цапфы окружная скорость также будет постоянной;

)Протяжение смазочного слоя в

направлении оси подшипника неограниченно велико (подшипник бесконечной длины),

исключение торцового истечения смазывающей жидкости приводит к плоскому потоку.

Рисунок 1 - Элементы поверхностей

цапфы и подшипника, разделенные смазочным слоем.

.1 Определение диаметра цапфы, длины

цапфы, среднего удельного давления, угловой скорости вала и окружной скорости

цапфы

По диаметру вала находим диаметр

цапфы:

(1)

(1)

По примеру опор подобных

проектируемой задаемся отношением

отсюда значение длины цапфы

отсюда значение длины цапфы

Вычисляем среднее удельное давление,

так как по условию нагрузка приложена в середине пролета, то на каждый

подшипник действует сила:

(2)

(2)

Тогда средняя удельная нагрузка

определяется по формуле:

(3)

(3)

Находим угловую скорость вала:

(4)

(4)

Окружная скорость цапфы определяется

по формуле:

(5)

(5)

.2 Выбор материала вкладыша

Выбор материала подшипника

произведем с учетом значений p и v, а также следует учитывать опыт эксплуатации

аналогичных конструкций. Поэтому свой выбор останавливаем на бабите марки Б6

(ГОСТ 1320 - 55). Содержание основных компонентов в сплаве: сурьма 14-16 %;

медь 2,5 - 3 %; кадмий 1,75 - 2,25 %; олово 5 - 6 %; остальное - свинец.

Баббиты - сложные антифрикционные белые сплавы, которые весьма различны по

своему химическому составу и физико-механическим свойствам, но все они

характеризуется мягкой основой из свинца или олова с твердыми зернами сплавов

сурьмы, меди, щелочных металлов и пр. Мягкая основа обеспечивает хорошую

прирабатываемость подшипника к валу, а твердые зерна повышают

износоустойчивость.

.3 Определение зазора между цапфой и

вкладышем

Зазор между цапфой и вкладышем

выбирается на основании опыта и анализа работы опор аналогичных машин.

Используя таблицу 32 источника [1], принимаем относительный зазор

в интервале от 0,001 - 0,002 ( т.к

средняя удельная нагрузка p < 100 кГ/см2 и умеренная скорость

в интервале от 0,001 - 0,002 ( т.к

средняя удельная нагрузка p < 100 кГ/см2 и умеренная скорость

м/с ).

м/с ).

Подбираем ближайшую соответствующую

посадку: в системе отверстия выбранному диапазону

соответствует широкоходовая посадка

2-го класса точности

соответствует широкоходовая посадка

2-го класса точности

Определим диаметр вкладыша (с

отклонениями)

диаметр цапфы

диаметр цапфы

. Тогда:

. Тогда:

наибольший зазор

наименьший зазор

средний зазор

;

;

.4 Определение класса чистоты

рабочих поверхностей

Класс чистоты рабочих поверхностей

цапфы и вкладыша выбирается в зависимости от требуемой точности узла трения и

условий эксплуатации. Назначаем для поверхностей вкладыша и цапфы 8-й класс

чистоты; при этом высота неровностей Rz = 3,2 мк.

.5 Определение критической толщины

смазочного слоя

Для вычисления критической толщины

смазочного слоя

находим величину максимального

прогиба цапфы в подшипнике

находим величину максимального

прогиба цапфы в подшипнике

, предварительно определив прогиб в

середине пролета вала постоянного сечения по формуле:

, предварительно определив прогиб в

середине пролета вала постоянного сечения по формуле:

(6)

(6)

где:

модуль упругости стали,

модуль упругости стали,

осевой момент инерции сечения вала,

см4

осевой момент инерции сечения вала,

см4

(7)

(7)

Тогда:

(8)

(8)

где:

высота неровностей поверхностей

цапфы и вкладыша;

высота неровностей поверхностей

цапфы и вкладыша;

.6 Определение динамической и

кинематической вязкости

Динамическую вязкость масла найдем с

учетом условия:

(9)

(9)

где: [S0] - критерий Зоммерфельда;

Определяем [S0] соответствующее

условной границе между полужидкостным и жидкостным трением по таблице 23

источника [1]; [S0] =1 при

и

и

.

.

Так как табличные данные для [S0]

вычислены из условия, что

, а в рассчитываемом подшипнике

значение

, а в рассчитываемом подшипнике

значение

, то увеличиваем требуемую вязкость

масла до

, то увеличиваем требуемую вязкость

масла до

Рассчитываем соответствующую

кинематическую вязкость по формуле:

(10)

(10)

где:

удельный вес масла при 20

удельный вес масла при 20

;

;

По таблице 11 источника [1] выбираем

масло индустриальное 20, имеющее кинематическую вязкость при 50

Поскольку средняя температура

смазочного слоя неизвестна, то будем рассчитывать все последующие параметры при

различных значениях

. Зададим температуры: 35˚С, 40˚С,

45˚С, 50˚С, 55˚С.

. Зададим температуры: 35˚С, 40˚С,

45˚С, 50˚С, 55˚С.

Для удобства, определим динамическую

вязкость по рисунку 1.

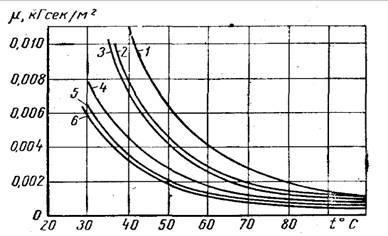

Рисунок 2 - Изменение динамической

вязкости нефтяных масел в зависимости от температуры: 1-масло автотракторное

АКп-10; 2-турбинное 46; 3-индустриальное 45; 4-турбинное 30 и индустриальное

30; 5-турбинное 22; 6-индустриальное 20.

Индустриальному масла 20,

соответствует кривая 6, тогда динамическая вязкость равна:

.7 Выбор конструкции подшипника и

способа подвода смазки

При выборе способа подвода смазки к

трущимся поверхностям воспользуемся следующей эмпирической зависимостью:

При

(

(

достаточна кольцевая смазка,

охлаждение корпуса подшипника не обязательно.

достаточна кольцевая смазка,

охлаждение корпуса подшипника не обязательно.

Конструкцию подшипника выбираем по

нормали электропромышленности.

Рисунок 3 - Подшипник стояковый с

кольцевой смазкой

.8 Определение безразмерного

коэффициента нагруженности

Безразмерный коэффициент

найдем по формуле:

найдем по формуле:

(11)

(11)

Тогда:

По графику зависимости

определим относительный

эксцентрицитет, учтем что

определим относительный

эксцентрицитет, учтем что

Рисунок 4 - График зависимости

(

(

для

для

.

.

Тогда,

:

:

.10 Определение минимальной толщины

смазочного слоя

Вычисляем минимальную толщину

смазочного слоя по формуле:

…..…(12)

…..…(12)

Далее проверяем выполнение условия:

условие выполняется;

условие выполняется;

.11 Определение безразмерной

характеристики трения

Для определения смазки в рабочей

зоне и подсчета энергии, затрачиваемой на преодоление сопротивления жидкости

вращению шипа, находим по рисунку 5 значение

, с учетом отношения

, с учетом отношения

Рисунок 5 - График зависимости

(

(

)для

)для

.

.

Тогда,

:

:

.12 Определение коэффициента трения

Определяем значение коэффициента

трения:

(13)

(13)

.13 Определение тепла, выделяющегося

в подшипнике W

При установившемся процессе тепло W

из рабочей зоны подшипника будет отводиться смазкой (W1) и частично во внешнюю

среду (W2) через крышку подшипника. При этом масло, вытекающее из торцов

подшипника при температуре

, будет сливаться в резервуар.

Следовательно, для теплового равновесия необходимо, чтобы тепло W1, приносимое

в резервуар, отводилось через наружную поверхность во внешнюю среду.

, будет сливаться в резервуар.

Следовательно, для теплового равновесия необходимо, чтобы тепло W1, приносимое

в резервуар, отводилось через наружную поверхность во внешнюю среду.

Количество тепла выделяющегося в

подшипнике определим по формуле:

(14)

(14)

Тогда

2.14 Определение безразмерного

коэффициента торцового истечения смазки

Для определения безразмерного

коэффициента торцового истечения смазки из нагруженной зоны подшипника

строим график зависимости от

строим график зависимости от

с учетом отношения

с учетом отношения

Рисунок 6 - График зависимости

для

для

.

.

Тогда, q:

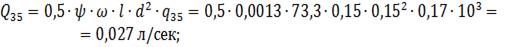

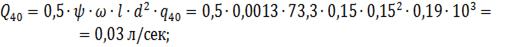

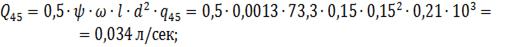

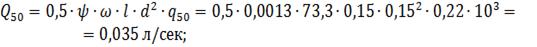

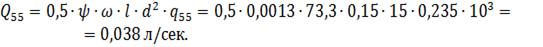

.15 Определение расхода смазки

Расход смазки вытекающей из торцов

определим по формуле:

(15)

(15)

Тогда:

.16 Определение

количества тепла, отводимого смазкой

и через крышку подшипника

и через крышку подшипника

Теплоотвод через крышку подшипника

определим по формуле:

(16)

(16)

где:

- коэффициент теплопередачи,

- коэффициент теплопередачи,

;

;

поверхность подшипника, омываемая

воздухом,

поверхность подшипника, омываемая

воздухом,

;

;

;

;

средняя температура смазочного слоя

в рабочей зоне подшипника,

средняя температура смазочного слоя

в рабочей зоне подшипника,

температура воздуха, омывающего

подшипник,

температура воздуха, омывающего

подшипник,

Количество тепла, отводимого

смазкой, найдем по формуле:

; (17)

; (17)

Тогда

.17 Определение

температуры масла на входе и выходе в подшипник

Температуру масла в нижнем

резервуаре принимаем равной температуре масла на входе в клиновой зазор между

цапфой и вкладышем, обозначим эту температуру

, а температуру на выходе из

нагруженной зоны обозначим

, а температуру на выходе из

нагруженной зоны обозначим

. Средняя температура смазочного

слоя:

. Средняя температура смазочного

слоя:

Разность температур на выходе и

входе масла в подшипник определим по следующей формуле:

(18)

(18)

Определим температуру масла на входе

и выходе в подшипник и в резервуар:

на входе:

(19)

(19)

27,81

27,81

35,36

35,36

41,65

41,65

47,03

47,03

52,85

52,85

на выходе:

(20)

(20)

.18 Определение требуемой поверхности охлаждения

масляного резервуара

Требуемую поверхность охлаждения масляного

резервуара определим по следующей формуле:

;

;

(21)

(21)

где:

- коэффициент теплопередачи,

- коэффициент теплопередачи,

;

;

;

;

;

;

;

;

;

;

;

;

Результаты расчетов сведем в таблицу 1.

Таблица 1 - Расчет подшипника без принудительной

смазки

|

Определяемые

величины и их размерность

|

Расчетные

зависимости

|

Результаты

вычислений при средней температуре смазочного слоя в

|

|

|

|

35

|

40

|

45

|

50

|

55

|

|

|

Динамическая

вязкость   , ,   рисунок

10,00450,0030,00250,0020,0016 рисунок

10,00450,0030,00250,0020,0016

|

|

|

|

|

|

|

|

|

Безразмерный

коэффициент нагруженности подшипника Фр

|

|

0,75

|

1,13

|

1,35

|

1,69

|

2,42

|

|

|

Относительный

эксцентрицитет   рисунок 40,480,590,630,690,76 рисунок 40,480,590,630,690,76

|

|

|

|

|

|

|

|

|

Минимальная

толщина смазочного слоя   , мк , мк 5140363023 5140363023

|

|

|

|

|

|

|

|

|

Отношение

|

2,77

|

2,2

|

1,95

|

1,65

|

1,3

|

|

|

|

Отношение

рисунок 55,113,733,282,832,3 рисунок 55,113,733,282,832,3

|

|

|

|

|

|

|

|

|

Коэффициент

трения f

|

|

0,0066

|

0,0048

|

0,004

|

0,0037

|

0,0033

|

|

|

Тепло,

выделяющееся в нагруженной зоне подшипника W, ккал/с

|

|

0,17

|

0,124

|

0,103

|

0,077

|

|

|

Безразмерный

коэффициент торцевого истечения   рисунок 60,1700,1900,2100,2200,235 рисунок 60,1700,1900,2100,2200,235

|

|

|

|

|

|

|

|

|

Количество

смазки вытекающей из торцов Q , л/с

|

|

0,027

|

0,030

|

0,034

|

0,035

|

0,038

|

|

Теплоотвод

через крышку подшипника W2, ккал/с ( при    0,00290,00390,00480,00580,007 0,00290,00390,00480,00580,007

|

|

|

|

|

|

|

|

Количество

тепла, отводимого смазкой W1 , ккал/с

|

|

0,167

|

0,0012

|

0,0098

|

0,089

|

0,07

|

|

Разность

температур на выходе и входе масла в подшипник ( при      14,399,286,75,94,3 14,399,286,75,94,3

|

|

|

|

|

|

|

|

Температура

масла: на входе на выходе

|

|

27,81 42,19

|

35,36 44,64

|

41,65 48,35

|

47,03 52,97

|

52,85 57,15

|

|

Требуемая

поверхность охлаждения масляного резервуара  ( при ( при    7,7032,811,631,190,77 7,7032,811,631,190,77

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для подшипника по рисунку 3 можно

получить

, если предусмотреть ребристую

поверхность корпуса подшипника в зоне масляного резервуара. Можно усилить

теплоотвод обдувом, для поддержания определенной постоянной температуры

масляной ванны можно применить охлаждение масла змеевиком с циркулирующей

водой.

, если предусмотреть ребристую

поверхность корпуса подшипника в зоне масляного резервуара. Можно усилить

теплоотвод обдувом, для поддержания определенной постоянной температуры

масляной ванны можно применить охлаждение масла змеевиком с циркулирующей

водой.

При

имеем:

имеем:

средняя температура масла

;

;

температура на входе в подшипник и в

резервуаре

52,85

52,85

;

;

температура на выходе

;

;

относительный эксцентрицитет

0,76;

0,76;

минимальная толщина смазочного слоя

23 мк;

23 мк;

1,3;

1,3;

мощность, затрачиваемая на

преодоление трения в одном подшипнике

|

квт. квт.

|

.18 Гидродинамический расчет подшипника при

различных скоростях

Для определения влияния скорости на параметры

подшипника произведем расчет в соответствии с п.2.1-2.17 при различных

скоростях:

Рассчитаем угловую скорость вала по

формуле (4):

А окружная скорость цапфы определим по формуле

(5):

Результаты дальнейших расчетов сведем в таблицу

2.

Таблица 2 - Расчет подшипника без

принудительной смазки при

|

Определяемые

величины и их размерность

|

Результаты

вычислений при средней температуре смазочного слоя 55  , для разных значений , для разных значений   , ,

|

|

100

|

300

|

500

|

700

|

900

|

1100

|

1300

|

|

Динамическая

вязкость   , ,   0,001600,00160,00160,00160,00160,00160,0016 0,001600,00160,00160,00160,00160,00160,0016

|

|

|

|

|

|

|

|

|

Безразмерный

коэффициент нагруженности подшипника Фр

|

14,82

|

4,94

|

2,96

|

1,64

|

1,35

|

1,14

|

|

Относительный

эксцентрицитет   0,950,8650,8010,760,6810,6330,588 0,950,8650,8010,760,6810,6330,588

|

|

|

|

|

|

|

|

|

Минимальная

толщина смазочного слоя   , мк4,8813,1619,42331,135,840,2 , мк4,8813,1619,42331,135,840,2

|

|

|

|

|

|

|

|

|

Отношение

0,260,721,131,31,691,952,18 0,260,721,131,31,691,952,18

|

|

|

|

|

|

|

|

|

Отношение

0,8671,582,042,32,893,283,7 0,8671,582,042,32,893,283,7

|

|

|

|

|

|

|

|

|

Коэффициент

трения f

|

0,0011

|

0,002

|

0,0027

|

0,0033

|

0,0038

|

0,0043

|

0,0048

|

|

Тепло,

выделяющееся в нагруженной зоне подшипника W, ккал/с

|

0,004

|

0,022

|

0,05

|

0,077

|

0,126

|

0,174

|

0,23

|

|

Безразмерный

коэффициент торцевого истечения   0,2050,2360,2360,2350,2200,2100,19 0,2050,2360,2360,2350,2200,2100,19

|

|

|

|

|

|

|

|

|

Количество

смазки вытекающей из торцов Q , л/с

|

0,0047

|

0,016

|

0,027

|

0,038

|

0,046

|

0,053

|

0,057

|

|

Теплоотвод

через крышку подшипника W2, ккал/с ( при   0,00680,00680,00680,0070,00680,00680,0068 0,00680,00680,00680,0070,00680,00680,0068

|

|

|

|

|

|

|

|

|

Количество

тепла, отводимого смазкой W1 , ккал/с

|

0,0034

|

0,0152

|

0,0043

|

0,07

|

0,119

|

0,196

|

0,223

|

|

Разность

температур на выходе и входе масла в подшипник ( при     1,672,23,74,36,029,289,09 1,672,23,74,36,029,289,09

|

|

|

|

|

|

|

|

|

Температура

масла: на входе на выходе

|

46,67 63,33

|

53,9 56,1

|

53,15 56,85

|

52,85 57,15

|

51,99 58,0

|

50,36 59,64

|

50,46 59,54

|

|

Требуемая

поверхность охлаждения масляного резервуара  ( при ( при   0,0460,160,470,771,342,322,63 0,0460,160,470,771,342,322,63

|

|

|

|

|

|

|

|

|

мощность,

затрачиваемая на преодоление трения в о подшипнике   квт.0,0170,090,200,320,520,720,96 квт.0,0170,090,200,320,520,720,96

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исходя из полученных результатов,

строим графики зависимости

и

и

от скорости

от скорости

Рисунок 7 - График зависимости

.

.

Зависимость минимальной толщины

смазочного слоя от скорости отражается возрастающей кривой. Это связано с тем,

что с увеличением скорости объем жидкости подаваемый в сужающийся зазор

возрастает, в слое жидкости создается большее давление, вал всплывает на

большую высоту, а значит и толщина смазочного слоя растет.

Рисунок 8 - График зависимости

.

.

(1- расчетная кривая; 2- кривая,

учитывающая влияние динамической вязкости).

Известно, что режимы трения в

подшипниках скольжения определяются вязкостью смазывающей жидкости

, скоростью относительного

перемещения (скоростью скольжения) трущихся поверхностей

, скоростью относительного

перемещения (скоростью скольжения) трущихся поверхностей

и давлением (удельной нагрузкой) Р,

а точнее комплексным параметром

и давлением (удельной нагрузкой) Р,

а точнее комплексным параметром

, называемым характеристикой режима

трения подшипника.

, называемым характеристикой режима

трения подшипника.

Наглядное представление об условиях

перехода одного режима трения в другой дает диаграмма Герси-Штрибека,

представляющая собой зависимость коэффициента трения f от

безразмерного параметра

(числа Гумбеля). Приведем ее ниже:

(числа Гумбеля). Приведем ее ниже:

Рисунок 9- Диаграмма Герси-Штрибека.

Зависимость коэффициента трения от

отражается возрастающей кривой,

которая соответствует третьему участку диаграммы Герси-Штрибека (жидкостному

трению).

отражается возрастающей кривой,

которая соответствует третьему участку диаграммы Герси-Штрибека (жидкостному

трению).

При начальных значениях

трущиеся тела полностью разделены

смазочным слоем, который полностью исключает их контакт, поэтому коэффициент

трения принимает малые значения.

трущиеся тела полностью разделены

смазочным слоем, который полностью исключает их контакт, поэтому коэффициент

трения принимает малые значения.

В этом случае сопротивление движению

оказывают внутренние силы жидкости. Повышение

вызывает рост f. Это связано с

ростом температуры смазочного слоя и увеличением тепловыделения, т.к работа

затрачиваемая на преодоление сопротивления вязкой жидкости, переходит в

тепловую энергию. Кроме того это вызывает снижение динамической вязкости, при

этом смазочный слой становится тоньше, уменьшается число плоскостей сдвига и,

как следствие растет коэффициент трения.

вызывает рост f. Это связано с

ростом температуры смазочного слоя и увеличением тепловыделения, т.к работа

затрачиваемая на преодоление сопротивления вязкой жидкости, переходит в

тепловую энергию. Кроме того это вызывает снижение динамической вязкости, при

этом смазочный слой становится тоньше, уменьшается число плоскостей сдвига и,

как следствие растет коэффициент трения.

Кроме того при больших скоростях

коэффициент трения не является функцией скорости относительного перемещения

трущихся тел. Видимо, сказывается то, что при высоких скоростях приложения

нагрузки жидкость ведет себя подобно твердому телу, что равносильно повышению

вязкости. Т.е увеличению взаимодействия между молекулами смазочного материала,

что вызывает повышение силы трения при гидродинамическом режиме работы

подшипника, т.е растет и коэффициент трения.

Заключение

В ходе выполнения курсовой работы

была освоена методика гидродинамического расчет подшипника скольжения при

подаче смазочного материала под давлением, кроме того было определено влияние

нагрузки на параметры подшипника.

Анализируя данные, полученные при

расчете подшипника, можно сделать вывод о том, что с увеличением давления

увеличивается средняя температура смазочного слоя, количество тепла отводимого

смазкой; увеличивается мощность, затрачиваемая на преодоление сил трения;

уменьшается минимальная толщина смазочного слоя и коэффициент трения.

Данный метод расчета

гидродинамического трения основан на ряде допущений. В реальных условиях этот

процесс является значительно более сложным, поскольку поверхности сопрягаемых

тем имеют макро- и микрогеометрические отклонения от идеальной формы,

существует торцевая утечка смазочного материала (длина подшипника не является

бесконечной, что было принято при расчете). Кроме того, основная характеристика

смазочной жидкости - вязкость, определяющая грузоподъемность смазочного слоя,

не является постоянной. Она изменяется по длине смазочного слоя вследствие

зависимости от температуры и давления, которые в свою очередь возрастают с

приближением к центру контактной площадки. Поскольку увеличение давления

вызывает рост вязкости масла, то с учетом этого влияния график зависимости

от

от

принял бы вид, соответствующий

кривой 1 (рис.14), т.е. аналогичному значению давления соответствовал бы

больший по величине коэффициент трения.

принял бы вид, соответствующий

кривой 1 (рис.14), т.е. аналогичному значению давления соответствовал бы

больший по величине коэффициент трения.

Также неточность полученных данных

заключается еще и в том, что зазор между цапфой и вкладышем был постоянным в

течение всего расчета, на самом деле он изменяется в процессе работы

подшипника. Для поддержания его постоянным необходимо изменение скорости

вращения или динамической вязкости.

Но, поскольку эти изменения по

протяжению смазочного слоя происходят в узких пределах, то они могут быть

заменены с малой погрешностью средними значениями. Это позволяет данному методу

расчета использовать полученные результаты на практике с достаточной точностью.

Также существенное достоинство

заключается в том, что, например, при изменении давления масла, подаваемого

насосом изменяться лишь некоторые безразмерные коэффициенты, прочее же

большинство параметров останется неизменным, т.е. произведенный расчет дает

возможность легко определить режим работы подшипника при изменении давления.

Список литературы

1.

Чернавский С. А. Подшипники скольжения. М.: «Машгиз». 1963.

.

Богданович П. Н., Прушак В. Я., Богданович С. П. Трение, смазка и износ в

машинах. Мн.: «Технология», 2011.

.

Подольский М. Е. Упорные подшипники скольжения. М.: «Машиностроение», 1981.

.

Справочник по триботехнике. / Под ред. Чичинадзе А. В., М.: «Машиностроение»,

1989.