Проектирование цифровых устройств на интегральных микросхемах

Содержание

Введение

. Обоснование общих

конструктивно-технологических характеристик изделия

.1 Выбор вида печатной платы и

класса точности

.2 Выбор электрических соединителей

.3 Конструктивные характеристики ЭРЭ

печатного узла

.4 Расчет элементов печатного

рисунка печатной платы

1.5 Выбор материала для

изготовления печатной платы

. Расчет электрических характеристик

печатного узла

2.1 Расчет потребляемой

мощности

2.2 Расчёт ширины дорожек

3. Тепловой расчет печатного узла

3.1 Расчет размеров нагретой

зоны

Список использованных

источников

Приложение

печатный плата

электрический тепловой

Введение

Потребность в создании печатных плат высокого

быстродействия изменила философию проектирования. Историческое развитие

подходов к принятию проектных решений и состава САПР печатных плат прошло

несколько этапов, которые отражали потребности промышленности и уровень техники

на соответствующий период. Рассмотрим один из этапов.

Первый этап может характеризоваться состоянием

до 1980 года, когда еще проблема создания быстродействующих систем практически

не ставилась, ограничиваясь только отдельными проектами. В этот период

трассировка печатных плат проводилась при достаточно большом шаге координатной

сетки, число выводов микросхем было относительно невелико. При разработке плат

основным считалось удовлетворение критериев решение топологических задач.

Именно на это были ориентированы соответствующие алгоритмы и программы.

Практика создания относительно низкоскоростных плат в этот период не требовала

серьезных доработок и учета электрических и электродинамических процессов,

происходящих в печатной плате при работе устройства.

Последующие два десятилетия отмечались бурным

развитием цифровой техники и микроэлектроники во всех приложениях, включая

бытовую технику. Резко возросли скорости обработки информации,

совершенствовалась конструкция корпусов микросхем, многократно увеличилось

число их выводов, повысились требования к срокам и стоимости разработки.

Конкуренция на рынке достигла такого уровня, что промедление на 6 месяцев может

привести к тому, что продукт окажется неконкурентоспособным. Сложность

проектирования печатных плат возросла настолько, что специалист уже не мог

опираться на интуитивные решения, основанные на прежнем опыте разработки.

Повышение быстродействия требовало представлять

плату как некоторый распределенный элемент электрической схемы, который во

многом определяет ее функционирование. На основе рассмотрения отдельных

процессов и явлении были разработаны проектные нормы и решения, которые служили

рекомендациями при создании плат. Эти правила формулировались в

конструкторско-технологических понятиях (например, "длина проводника не

более…"), что определяло разрыв между функциональными требованиями и

качеством конечного продукта.

Совершенствование САПР, требования к сокращению

сроков проектирования заставили развивать подходы, основанные на анализе

виртуального прототипа и сертификации проектных решений. Тем не менее, в

большинстве подходов топологическое проектирование было отделено от

электрического моделирования, что требовало взаимодействия специалистов

различного профиля, передачи данных из одного программного продукта в другой. В

конечном итоге это усложняло процесс проектирования.

В настоящее время при создании быстродействующих

плат на первое место выходят требования к помехозащищенности платы и ее

электрическим параметрам. Именно электрические параметры и характеристики

подлежат верификации, что проявляется в новых глобальных оценках конструкции

платы, а именно:

· задержка в трассе предпочтительней ее длины;

· уровень перекрестных помех

предпочтительней расстояния между проводниками;

· применение дифференциальных пар

предпочтительней, чем одиночных линий;

· минимизация индуктивностей цепей

питания, возвратных токов и заземления предпочтительней топологических

рекомендаций по их проектированию.

Процесс моделирования интерактивный и охватывает

все стадии создания печатного узла: схемотехническое проектирование,

конструирование и технология. Чем на более ранних стадиях будет принято решение

по удовлетворению тех или иных требований целостности сигнала и

электромагнитной совместимости, тем меньше будут итоговые затраты и сроки

создания аппаратуры. Эта концепция носит название "сдвиг влево". Для

реализации этой концепции разработчик печатных плат должен обладать знаниями о

процессах и явлениях, относящихся к более ранним стадиям создания аппаратуры.

Например, к концептуальным и схемотехническим аспектам цифровой обработки

информации, механизмах работы цифровых интегральных микросхем и. т.п. Конечно,

конструктор не должен заменять соответствующих специалистов, но он обязан

квалифицированно взаимодействовать с ними.

1. Обоснование

общих конструктивно-технологических характеристик изделия

.1 Выбор вида печатной платы и класса точности

Классификация печатных плат

Печатная плата предназначена для электрического

соединения элементов схемы. Она представляет собой изоляционное основание, на

котором имеется совокупность печатных проводников, контактных площадок и

металлизированных отверстий или переходов.

Термины по печатным платам (ПП) и узлам,

содержащим печатную плату с навесными элементами, приведены в ГОСТ 20406-75 (СТ

СЭВ 785-77). Методы конструирования и расчета содержит ОСТ 4.010.022-85. Общие

технические условия приведены в ГОСТ 23752-79 (СТ СЭВ 2742-80, 2743-80).

По числу проводящих слоев печатные платы делятся

на: односторонние (ОПП), двусторонние (ДПП), многослойные (МПП) на жестком и

гибком диэлектрическом основании. Применяются также гибкие печатные кабели

(ГПК).

Односторонние ПП характеризуются повышенной

точностью выполнения проводящего рисунка; отсутствием металлизированных

отверстий: установкой изделий электронной техники (ИЭТ) на поверхность ПП со

стороны, противоположной стороне пайки, без дополнительного изоляционного

покрытия; низкой стоимостью.

Двусторонние ПП без металлизации монтажных и

переходных отверстий характеризуются:

· высокой точностью выполнения проводящего

рисунка, использованием объемных металлических элементов конструкции (штыри,

отрезки, проволоки, арматура переходов и т. п.) для соединения элементов

проводящего рисунка, расположенных на противоположных сторонах печатной платы;

· низкой стоимостью.

Двусторонние ПП с металлизированными монтажными

и переходными отверстиями характеризуются:

· широкими коммутационными возможностями;

· повышенной прочностью сцепления

выводов навесных ИЭТ с проводящим рисунком платы;

· повышенной стоимостью по сравнению с

ПП без гальванического соединения слоев.

Многослойные ПП с металлизацией сквозных

отверстий (ОСТ 4.010. 022-85) характеризуются:

· хорошими коммутационными свойствами;

· наличием межслойных соединений,

осуществляемых с помощью сквозных металлизированных отверстий, а также, в

особых случаях, с помощью переходных отверстий, соединяющих только внутренние

слои;

· предпочтительным использованием

одностороннего фольгированного диэлектрика для внутренних слоев;

· обязательным наличием контактных

площадок на любом проводящем слое, имеющим электрическое соединение с

переходными отверстиями;

· низкой ремонтопригодностью;

· высокой помехозащищенностью

электрических цепей;

· высокой стоимостью конструкции.

По виду материала основы ПП изготавливаются на

базе органического диэлектрика, керамических материалов и металлов.

По виду соединений между слоями ПП изготавливают

с металлизированными отверстиями, пистонами, послойным наращиванием, открытыми

контактными площадками, выступающие, а затем подогнутыми выводами каждого слоя.

По плотности проводников различают ПП свободные

(ширина проводников и расстояние между ними не менее 0,5 мм) и уплотненные

(ширина проводников и расстояние между ними до 0,25 мм).

По способу изготовления ПП разделяют на платы,

полученные химическим травлением, электрохимическим осаждением, комбинированным

способом. От способа изготовления зависят конечные характеристики ПП, так как

характер химической обработки влияет на диэлектрические свойства материала

основы.

По способу нанесения проводников ПП разделяют на

платы, полученные обработкой фольгированных диэлектриков и полученные

нанесением тонких слоев токопроводящих паст.

Классы точности печатных плат

ГОСТ 23751-86 устанавливает пять классов

точности ПП и гибких печатных кабелей в соответствии со значениями основных

параметров и предельных отклонений элементов конструкции (Оснований ПП,

проводников, контактных площадок, отверстий).

Область применения классов точности по ГОСТ

23751-86:

,2 - для ПП с дискретными ИЭТ при малой и

средней насыщенности поверхности ПП навесными изделиями.

- для ПП с микросборками и микросхемами,

имеющими штыревые и планарные выводы, а также с безвыводными ИЭТ при средней и

высокой насыщенности поверхности ПП навесными изделиями.

,5 - для ПП с микросхемами, имеющими штыревые и

планарные выводы, а так же с безвыводными ИЭТ при высокой насыщенности

поверхности ПП навесными ИЭТ.

Таким образом, проведя анализ используемых ЭРЭ,

их электрических и конструктивных характеристик, классификация печатных плат,

классов точностей, материалов печатных плат мною сделан вывод, что

разрабатываемая в курсовой работе печатная плата должна изготавливаться по

третьему классу точности.

.2 Выбор электрических соединителей

Исходный документ для выполнения электрических

соединений - электромонтажные схемы. Электрические соединения должны полностью

соответствовать техническим условиям, принципиальным или электромонтажным

схемам, а так же монтажным таблицам. Все электрические соединения разделяют на

два вида: неразъемные и разъемные. Неразъемные электро соединения в свою

очередь делят на: постоянные, выполняемые сваркой, полупостоянные - пайкой,

накруткой и обжимкой, и временные - типа "лепесток - винт".

Способ электромонтажа и его элементы выбирают с

учетом назначения устройства, конструктивно - технологических и

эксплуатационных требований.

Разъемные соединения

Разъемные соединения нашли широкое применение в

различных конструкциях электронной аппаратуры. Электрическое соединение в

разъеме осуществляют за счет холодного контактирования пары штырь - гнездо.

Основное требование, предъявляемое к контактной паре, - обеспечение высокой

надежности и соединения при воздействии допустимых механических и климатических

факторов. Этот параметр зависит от:

a) типа (способа) контактирования;

b) материалов

контактной пары и их покрытий;) точности изготовления и чистоты

обработки;) величины контактного усилия.

Кроме

параметра надежности контактная пара характеризуется переходным сопротивлением

(0,01-0,02 Ом), максимальным рабочим током, нестабильностью переходного

сопротивления (20-30 %), максимальной частотой тока усилием соединения и

разъединения контактов, износоустойчивостью (предельным числом сочленений) и

допустимыми условиями эксплуатации. Контакты в разъеме могут иметь одно-,

двух-, трех-, и четырехрядное расположение. Шаг контактов равен или кратен шагу

координатной сетки, т.е. 1,25 мм. Выводы разъемов с печатными платами соединяют

пайкой в металлизированные отверстия или к контактным площадкам.

В

курсовой работе используется разъем СНп 34. Разъем предназначен для соединения

электрических цепей постоянного, переменного (частотой до 3 МГц) и импульсного

токов.

Вилка

СНп 34-135/В-21-В

Число

контактов - 32 шт.

Шаг

между контактами - 2,5 мм.

Шаг

между ряжами - 2,5 мм.

Условия

эксплуатации:

Соединитель

устойчив к соединению морского тумана, плесневых грибов, инея, росы и солнечной

радиации.

Ускорение

при

вибрации в диапазоне частот 1…2000 Гц - 100 м/с2;

при

многократных ударах - 400 м/с2;

при

однократных ударах - 5000 м/с2;

при

линейных нагрузках - 250 м/с2;

диапазон

рабочих температур от - 60 до +70 0С.

Электрические

параметры:

Рабочее

напряжение Минимальное - 1 мкВ

Максимальное

- 150 В

Ток

на контакт Минимальный - 1 мкА

Максимальный

- 3 А

Сопротивление

элемента контакта - 0,02 Ом

Перегрев

контактов - 30 0С

Надежность:

70 0С - 100× 103 ч;

100 0С - 10 × 103

ч; 130 0С - 1 × 103

ч.

.3

Конструктивные характеристики ЭРЭ печатного узла

К514ИД2

- дешифратор для одноразрядного семисегментного индикатора

Диапазон

рабочих температур - 10..+75 0С.

Вибрации

5 - 3000 Гц.

Вибрации

g = 15;

Многократные

удары g = 35;

Pпотр = 50 мВт;

Тип

корпуса DIP16

KP572ПА1 - десятиразрядный

цифроаналоговый преобразователь.

Диапазон

рабочих температур - 10..+70 0С.

Напряжение

источника питания + 5,4 В.

Pпотр = 0,1 Вт;

Тип

корпуса DIP16

К155ЛАЗ

- 4 элемента 2И - НЕ

Диапазон

рабочих температур - 10..+70 0С.

Вибрации

5-600 Гц.

Вибрации

g = 5;

Многократные

удары g = 15;

Pпотр =не более

22 мВт;

Тип

корпуса DIP14

К155ИЕ6

- двоично - десятичный реверсивный счетчик

Диапазон

рабочих температур - 10..+70 0С.

Вибрации

5 -600 Гц.

Вибрации

g = 5;

Многократные

удары g = 15;

Pпотр =не более

22 мВт;

Тип

корпуса DIP16

К155ИЕ7-

двоично - десятичный реверсивный счетчик

Диапазон

рабочих температур - 10..+70 0С.

Вибрации

5-600 Гц.

Вибрации

g = 5;

Многократные

удары g = 15;

Pпотр =не более

22 мВт;

Uпит = 5 В.

Тип

корпуса DIP16

К544УД2А

Диапазон

рабочих температур - 45..+70 0С

Pпотр = 120 мВт;

Тип

корпуса DIP8

В

данной курсовой работе вывода микросхем запаиваются в металлизированные

отверстия печатных плат, в специальных установках с пайкой метом селективных

погружений.

Рисунок

1.1 - Корпус для микросхем К514ИД2, К155ИЕ6, К155ИЕ7, К572ПА1А.

Рисунок

1.2 - Корпус для микросхем К155ЛАЗ

Рисунок

1.3 - Корпус для микросхемы К544УД2А(DIP8)

Рисунок

1.4 - Диод КД102Б

Масса

0,1 г;

Резистор

МЛТ-0,125

Размеры

сечения выводов: 0,6;

Масса:

0,15 г;

Диапазон

рабочих температур -60…+200 0С

Конденсатор

КМ-4

Размеры

сечения выводов - 0,6 мм;

Масса

1,5 г;

Диапазон

рабочих температур -60…+125 0С.

Рисунок

1.5 - Конструкция конденсатора типа К50 - 6

Рисунок

1.6 - Конструкция конденсатора типа КМ - 4

.4

Расчет элементов печатного рисунка печатной платы

Конструктивно-технологический

расчет печатных плат производится с учетом производственных погрешностей

рисунка проводящих элементов, фотошаблона, базирования, сверления и т.п.

Граничные значения основных параметров печатного монтажа, которые могут быть

обеспечены при конструировании и производстве для пяти классов плотности

монтажа, приведены в таблице 1.1.

Таблица

1.1

|

Условное обозначение параметра

|

Номинальные

значения основных размеров для класса точности

|

|

1

|

2

|

3

|

4

|

5

|

|

t, мм

|

0,75

|

0,45

|

0,25

|

0,15

|

0,10

|

|

S, мм

|

0,75

|

0,45

|

0,25

|

0,15

|

0,10

|

|

B, мм

|

0,30

|

0,20

|

0,10

|

0,05

|

0,025

|

|

γ

|

0,40

|

0,40

|

0,33

|

0,25

|

0,20

|

|

Примечание:

t - ширина

проводника; S -

расстояние между проводниками, контактными площадками, проводником и

контактной площадкой или проводником и металлизированным отверстием; B -

расстояние от края просверленного отверстия до края контактной площадки

данного отверстия (гарантийный поясок); γ -

отношение минимального диаметра металлизированного отверстия к толщине платы

|

Выбранные в соответствии с таблицей 1.1 размеры

необходимо согласовать с технологическими возможностями конкретного

производства.

Предельные значения технологических параметров

конструктивных элементов печатной платы (таблица 1.2) получены в результате

анализа производственных данных и экспериментальных исследовании точности

отдельных операций.

Таблица 1.2

|

Наименование

коэффициента

|

Обозначения

|

Величина

|

|

Толщина

предварительно осажденной меди, мм

|

hпм

|

0,005-0,008

|

|

Толщина

наращенной гальванической меди, мм

|

hr

|

0,050-0,060

|

|

Толщина

металлического резистора, мм

|

hp

|

0,020

|

|

Погрешность

расположения отверстия относительно координатной сетки, обусловленная

точностью сверлильного станка, мм

|

δ0

|

0,020-0,100

|

|

Погрешность

базирования плат на сверлильном станке, мм

|

δб

|

0,010-0,030

|

|

Погрешность

расположения относительно координатной сетки на фотошаблоне контактной

площадки, мм

|

δш

|

|

Погрешность

расположения относительно координатной сетки на фотошаблоне проводника, мм

|

δшt

|

0,030

- 0,080

|

|

Погрешность

расположения печатных элементов при экспонировании на слое, мм

|

δэ

|

0,010-0,030

|

|

Погрешность

расположения контактной площадки на слое из-за нестабильности его линейных

размеров, % от толщины

|

δм

|

0-0,100

|

|

Погрешность

расположения базовых отверстий на заготовке, мм

|

δз

|

0,010-0,030

|

|

Погрешность

расположения базовых отверстий на фотошаблоне, мм

|

δп

|

0,010-0,050

|

|

Погрешность

положения контактной площадки на слое, обусловленная точностью пробивки

базовых отверстий, мм

|

δпр

|

0,030-0,050

|

|

Погрешность

положения контактной площадки, обусловленная точностью изготовления базовых

штырей пресс-формы, мм

|

δпф

|

0,020

- 0,050

|

|

Погрешность

диаметра отверстия после сверления, мм

|

Δd

|

0,010-0,030

|

|

Погрешность

изготовления окна фотошаблона, мм

|

ΔDш

|

0,010-0,030

|

|

Погрешность

на изготовление линии на фотошаблоне, мм

|

Δtш

|

0,030

- 0,060

|

|

Погрешность

диаметра контактной площадки фотокопии при экспонировании рисунка, мм

|

ΔЭ

|

0,010-0,030

|

|

Примечание:

δ

- погрешность

расположения; Δ - погрешность размеров

|

Минимальный диаметр

металлизированного (переходного) отверстия

min≥Н расч

×

γ

dmin≥

1,5

×

0,33 =0,495 мм,

где γ = 0,33 - плотность

печатного монтажа для третьего класса точности;

Нрасч - толщина фольгированного

диэлектрика платы.

С учётом погрешностей представленных в таблице

1.2 минимальный диаметр контактной площадки, обеспечивающей заданное расстояние

В от края просверленного отверстия до края контактной площадки данного

отверстия:

Максимальный диаметр контактной площадки

Dk min = 2Bм + dο +1 ,5hф + 2δл + С7,

где С7 = С6 = 2ΔЭ + ΔDш=

0,35 мм - для второго и третьего класса плотности. d0 =0.8

- номинальный диаметр металлизированного отверстия (выбирается по ГОСТ

10317-79);

hф= 35

мкм - толщина фольги;

δЛ = δМ L/100 =

0,1×140/100 = 0,14 мм - изменение длины печатной платы

из-за нестабильности линейных размеров (L =

140 мм - размер большей стороны печатной платы),мм;

Dkmax= 2

× 0,1 + 0,8 +1,5 × 0,035 + 2 × 0,14 + 0,35 = 1,6825.

Минимальный диаметр контактной площадки,мм:

Dkmin=2Bм + dο +1 ,5hф + 2δл + С6,

где С6 = Δd +

2δ0

+

2δδ + 2δш +

2δЭ

+

δn + δз +

0,1

=

0,3 - для второго и третьего классов точности.

δЛ = δМL

/100

δЛ =

0,1×140/100 = 0,14

изменение длины печатной платы из-за

нестабильности линейных размеров (L = 140 мм -

размер большей стороны печатной платы);

Dkmin =

2× 0,1 + 0,8 +1,5 × 0,035 + 2 × 0,14 + 0,3 =

1,6325.

Расчет ширины проводников, мм:

t1min=0.18,

tmm= t1тin + 1,5

×(hф

+hпм) +

hp,

tmm =0,18+1,5

×(0,05+0,006) + 0,02 = 0,284,

tш min= tmin, - hp,

tш min = 0,284-0,02

= 0,264,

tш max= tm min + Δtш,

tш max =0,264 + 0,03 = 0,294,

tmax= tш

max

+ hp+ ΔЭ,

tmax =

0,294+0,02+0,01 = 0,324.

Минимальное расстояние между двумя проводниками, мм:

S2min=L0 -(tmax+2

× δwt)2min

=0,625-(0,324+2 × 0,05) = 0,2.

Минимальное расстояние между проводником и

контактной площадкой,мм:

S3min=L0-[(Dkmax/2+δкп)+(tmax/2+δwt)]3min

=1,25 - [(1,6825/2+0,095)+(0,324/2+0,05)]=0,1,

δкп=δш +

δЭ+0,5×(δn+ δЭ)

δкп

=0,05+0,02+0,5×(0,03+0,02)=0,095

Итак, результаты расчёта показывают, что при

данной технологии изготовления и с учётом всех допустимых погрешностей,

печатный рисунок будет полностью обеспечивать корректное электрические

соединения и тем самым работоспособность устройства.

.5 Выбор материала для изготовления печатной платы

Существует большое разнообразие фольгированных

медью слоистых пластиков. Их можно разделить на две группы:

- на

бумажной основе;

- на

основе стеклоткани.

Эти материалы в виде жестких листов

формируются из нескольких слоев бумаги стеклоткани, скрепленных между собой

связующим веществом путем горячего прессования. Связующим веществом обычно

являются фенольная смола для бумаги или эпоксидная для стеклоткани. В отдельных

случаях могут также применяться полиэфирные, силиконовые смолы или фторопласт.

Слоистые пластики покрываются с одной или обеих сторон медной фольгой

стандартной толщины.

Характеристики готовой печатной

платы зависят от конкретного сочетания исходных материалов, а также от

технологии, включающей и механическую обработку плат.

В зависимости от основы и

пропиточного материала различают несколько типов материалов для диэлектрической

основы печатной платы.

Фенольный гетинакс - это бумажная

основа, пропитанная фенольной смолой. Гетинаксовые платы предназначены для

использования в бытовой аппаратуре, поскольку очень дешевы.

Эпоксидный гетинакс - это материал

на такой же бумажной основе, но пропитанный эпоксидной смолой.

Эпоксидный стеклотекстолит - это

материал на основе стеклоткани, пропитанный эпоксидной смолой. В этом материале

сочетаются высокая механическая прочность и хорошие электрические свойства.

Прочность на изгиб и ударная

вязкость печатной платы должны быть достаточно высокими, чтобы плата без

повреждений могла быть нагружена установленными на ней элементами с большой

массой.

Как правило, слоистые пластики на

фенольном, а также эпоксидном гетинаксе не используются в платах с

металлизированными отверстиями. В таких платах на стенки отверстий наносится

тонкий слой меди. Так как температурный коэффициент расширения меди в 6-12 раз

меньше, чем у фенольного гетинакса, имеется определенный риск образования

трещин в металлизированном слое на стенках отверстий при термоударе, которому

подвергается печатная плата в машине для групповой пайки. Трещина в металлизированном

слое на стенках отверстий резко снижает надежность соединения. В случае

применения эпоксидного стеклотекстолита отношение температурных коэффициентов

расширения примерно равно трем, и риск образования трещин в отверстиях

достаточно мал. Из сопоставления характеристик оснований следует, что во всех

отношениях (за исключением стоимости) основания из эпоксидного стеклотекстолита

превосходят основания из гетинакса. Печатные платы из эпоксидного

стеклотекстолита характеризуются меньшей деформацией, чем печатные платы из

фенольного и эпоксидного гетинакса; последние имеют степень деформации в десять

раз больше, чем стеклотекстолит. Некоторые характеристики различных типов

слоистых пластиков представлены в таблице 1.3

Таблица 1.3

|

Тип

|

Максимальная

рабочая температура, °С

|

Время

пайки при 260 °С, с

|

Сопротивление

изоляции, МОм

|

Объемное

сопротивление, МОм

|

Диэлектрическая

постоянная,

|

|

Фенольный

гетинакс

|

110-120

|

5

|

1

000

|

1×104

|

5,3

|

|

Эпоксидный

гетинакс

|

110-120

|

10

|

1

000

|

1×105

|

4,8

|

|

Эпоксидный

стеклотекстолит

|

130-150

|

20

|

10

000

|

1×106

|

5,4

|

Сравнивая эти характеристики, делаем

вывод, что для изготовления двусторонней печатной платы следует применять

только эпоксидный стеклотекстолит.

В качестве фольги, используемой для

фольгирования диэлектрического основания можно использовать медную, алюминиевую

или никелевую фольгу. Однако, алюминиевая фольга уступает медной, так как плохо

поддаётся пайке, а никелевая - из-за высокой стоимости. Поэтому в качестве

фольги выбираем медь.

Медная фольга выпускается различной

толщины. Стандартные толщины фольги наиболее широкого применения - 17,5; 35;

50; 70; 105 мкм. Во время травления меди по толщине травитель воздействует

также на медную фольгу со стороны боковых кромок под фоторезистом, вызывая так

называемое подтравливание. Чтобы его уменьшить обычно применяют более тонкую

медную фольгу толщиной 35 и 17,5 мкм. Поэтому выбираем медную фольгу толщиной

35 мкм.

2. Расчет

электрических характеристик печатного узла

В радиоэлектронных изделиях печатные

проводники, электрически объединяющие те или иные элементы схемы, проходят на

достаточно близком расстоянии друг от друга на достаточно близком расстоянии

друг от друга и имеют относительно малые линейные размеры сечения. При большом

времени переключения и малых тактовых частотах параметры печатных проводников,

соединяющих выходы одних элементов со входами других, не оказывают

существенного воздействие на быстродействие всей схемы в целом и на

помехоустойчивость элементов.

С увеличением быстродействия схемы

всё большее значение приобретают вопросы высокочастотных связей между

элементами. При этом обязательным становиться определение не только параметров

той или иной линии связи (сопротивления, ёмкости, индуктивности и т.д.). Это

особенно важно в микроэлектронных изделиях, так как время переключения

элементов составляет единицы наносекунд и плотность размещения элементов

достаточно высока.

Электрические параметры элементов

печатной схемы зависят от целого ряда факторов, в большей или меньшей степени

влияющих на изменение расчётных величин: режима работы схемы, применяемого для

изготовления схемы материала, защитных покрытий, технологии изготовления и т.д.

Комплексный учёт всех этих факторов достаточно сложен и поэтому нецелесообразен

на этапе проектирования печатной схемы. Здесь необходим ориентировочный с

достаточной степенью точности расчёт, который затем проверяется и уточняется

после изготовления и испытания первой партии печатных схем.

Исходные данные для расчётов:

tn=

0,035 мм - толщина печатных проводников;

ln

= 56 мм - длина участка, на котором проводники параллельны друг другу;

b

= 0,3 мм - ширина проводников;

а = 0,2 мм - расстояние между

проводниками;

ρ= 0,0175 мкОм/м

- удельное объёмное электрическое сопротивление проводника полученного методом

химического травления;

ν = 30 А/мм2

- плотность тока для проводников полученных методом химического травления;

ƒ= 0,15 МГц

- частота переменного тока в проводнике;

ψ= 0,066 - коэффициент,

зависящий от свойств токопроводящего материала (указанное значение дано для

меди);

ξ= 1,4 - коэффициент

концентрации тока на углах сечения проводника.

Постоянный ток в печатных

проводниках

Постоянный ток в печатном проводнике

распределяется равномерно по его сечению при условии, что материал проводника

однороден и не имеет локальных посторонних включений других веществ.

Сопротивление проводника шириной b

(мм) и толщиной tn

(мм),Ом:

R = pln

/(btn

×103)

R

= 0,0175 ×

56 / (0,3 ×

0,035 × 103) =

0,093.

Расчёт на допустимую плотность тока

следует проводить для узких проводников ( b<1

мм), в которых ток не превышает 2 А можно не проводить.

Падение напряжения на печатных

проводниках, В:

R = 10 -3pvln

R

=10-3 ×

0,0175 ×

30 × 56 = 0,0294.

Переменный ток в проводниках

В противоположность постоянному току

распределение переменного тока в печатных проводниках происходит неравномерно.

Это обусловлено наличием поверхностного эффекта, возникающего при протекании по

проводнику высокочастотного переменного тока.

Явление поверхностного эффекта может

быть количественно охарактеризовано эффективной глубиной проникновения тока, которая

для немагнитных проводников определяется по формуле

dэфф

= ψƒ

dэфф

=

0,066 × 0,15 = 0,0256.

Сопротивление наиболее

распространённых в технике печатных плат плоских медных проводников на высоких

частотах, Ом:

RƒM

= 0,013ξƒln

/(btn),

RƒM

= 0,013 × 1,4 × 0.15 ×56/(0,3

× 0,035 × 103) = 0,038.

Максимальное количество мощности

схема потребляет в зависимости от типа применяемого семисегментного индикатора.

Так например при использовании двух индикаторов АЛСЗЗЗБ1 они потребляют

мощность Ринд = 140 мВт.

Операционный усилитель К544УД2А

питается от двухполярного источника напряжения ±5 В и потребляет мощность Ioy=

120 мВт.

Цифро-аналоговый преобразователь

К572ПА1А потребляет мощность не более Рцап= 100 мВт так как в состав

преобразователя входят токовые ключи на МОП транзисторах.

Микросхемы серии К155 ТТЛ логики

потребляют не более 22 мВт каждая. Таким образом, все микросхемы серии К155

потребляют мощность не более PК155

= 154 мВт.

Остальные элементы ввиду малого

тока, протекающего в схеме потребляют не более Рост =400 мВт.

Мощность потребляемая схемой, мВт:

Рсх = Ринд+Роу

+ Рцап + РК155 + Рост,

Рсх = 140 + 120 + 100 +

154 + 400 = 914.

2.2 Расчёт ширины дорожек

Для стабильной работы печатных

проводников должно соблюдаться неравенство:

b≥103I/(γдопtn),

где I

= 0,182 A

- максимальный ток, протекающий через проводник;

γдоп=30

А/мм2 - допустимая плотность тока для проводников, полученных

методом химического травления;

tn

- 35 мкм - толщина проводника;

b

- ширина проводника, мм.

b≥

0,19 мм.

Итак, ширина дорожек должна быть

больше или равна 0,19 мм. Так как минимальная ширина проводников по расчётам

равна 0,284 мм, то это значит, что ширина проводников достаточна для

обеспечения надёжной работы устройства.

3. Тепловой расчет

печатного узла

3.1 Расчет размеров нагретой зоны

Определение объема деталей:

Объём микросхем,м3:

Vм

= 3 × (0,02

× 0,00635 × 0,0048) +7 ×(0,02

×0,00635 × 0,0048)=4,69×10-6;

Объём резисторов ,

м3:

Vд

= 25 ×

(3,14-10-6 × 0,007)

+ (5,67 - 10-7)= 1,1×10-6;

Объем диода,

м3:

Vd=

3,14 ×10-6×

0,002 = 6 × 10-9;

Объем конденсаторов,

м3:

VK

=

2 × (0,005

× 0,004 × 0,003) + 3 ×

(9,42 - 10-7) = 2,95 - 10 -6 ;

Объем разъема ,

м3:

Vраз=0,054

×0,008 × 0,008 = 3,46 × 10-6;

Общий объем деталей ,

м3:

Vdem=

VM+

Vp+

Vd+V

K+

Vpaз=

1,22-10 -5.

Конструкция ЭВМ является системой

многих тел с неравномерно распределёнными источниками и стоками тепловой

энергии. Её температурное поле может иметь достаточно сложный характер,

зависящий от распределения источников и стоков тепловой энергии, геометрии

элементов конструкции и их теплофизических свойств. При построении тепловой

модели упрощают элементы конструкции и идеализируют протекающие в них тепловые

процессы.

Одним из способов упрощения - замена

сложной по форме нагретой зоны элемента конструкции прямоугольным

параллелепипедом - эквивалентной нагретой зоной с одинаковой

средне-поверхностной температурой и равномерно распределённым источником

тепловой энергии. Такая замена выполняется на основании принципа усреднения.

Эффективная толщина нагретой зоны,

м:

δэф

= δ

+ Vдет/(L2-L3)

δэф

=3,5×10-3,

где δ

= 0,0015 - толщина печатной платы;

Vдет

= 1,22 ×

10-5

м3

объём деталей установленных на

печатной плате;

L2

= 0,014 м - длина печатной платы;

L3

- 0,007 м - ширина печатной платы;

Надежность - свойства изделия

выполнять заданные функции, сохраняя эксплуатационные показатели в допустимых в

пределах в течение требуемого промежутка времени.

Работоспособность - это такое

состояние системы, при котором она в данный момент времени соответствует всем

требованиям в отношении основных параметров, характеризующих нормальное

протекание всех процессов.

Отказ - событие, состоящее в полной

или частичной утрате работоспособности системы.

Исходные данные для расчета

показателей надежности типовых конструкции ЭВМ: принципиальная схема с

указанием типов деталей, входящих в неё; режимы работы всех деталей

(электрические, климатические и механические); значения интенсивности отказов

всех типов деталей при номинальных и фактических режимах, значения среднего

времени без отказной работы.

По результатам анализа влияния на

работоспособность типовой конструкции входящих в неё элементов составляют

структурную схему надежности. Элемент включается в эту схему, если его отказ

приводит к отказу типовой конструкции.

Суммарная интенсивность отказов

типовой конструкции:

ʌ=∑λini

,

где λi,

- интенсивность отказов, представляет собой вероятность отказов в единицу

времени.

Основной показатель надежности

восстанавливаемых изделий - наработка на отказ Т0 определяемая как

среднее значение наработки между отказами.

Наработка

на отказ Т0 = 1/ʌ .

Интенсивность отказов комплектующих

элементов, являющихся их исходной характеристикой надежности, зависит от режима

работы и степени тяжести таких внешних воздействии, как температура, тепловой

удар, влажность, вибрации, линейные ускорения, удары, радиация и т.д.

λ

= λ0 к1

к2...кн .

Исходные данные:

ʌ - интенсивность отказа всего

устройства;

λi-

отказ i-гo

устройства λ0

- интенсивность отказа.

Таблица 4.1

|

Элемент

|

Интенсивность

отказа, λ0(ч-1)

|

Число

элементов, n

|

n×λ0

|

|

ИС

|

0,2×10-7

|

11

|

2,2x10-7

|

|

Конденсаторы

|

0,3×10-7

|

5

|

1,5×10-7

|

|

Диоды

|

1

|

0,12×10-7

|

|

Резисторы

|

0,1×10-7

|

26

|

2,6×10-7

|

|

Разъём

(на один контакт)

|

0,2×10-7

|

32

|

6,4×10-7

|

|

Паяные

соединения

|

0,5×10-9

|

353

|

1,76×10-7

|

|

Печатная

плата (на один слой)

|

10-7

|

2

|

2×10-7

|

|

ИТОГО

ʌ, ч-1

|

|

|

1,658

× 10-6

|

Наработка на отказ,

ч:

Т0 = 1/ʌ

Т0 = 1/1,658

× 10-6

= 603136,31.

Наработка на отказ 603136,31 ч, что

равно 25130,67 суткам или 837,69 месяцам или 69,8 года.

В производстве узлов ЭВА на печатных

платах значительное место по объёму работ занимают сборочные процессы,

включающие установку навесных элементов (в том числе и микросхем) с

подготовленными выводами на печатную плату, крепление навесных элементов на

печатной плате, а также их электрическое соединение (монтаж) между собой.

Монтаж навесных элементов на печатную плату.

Основным методом электрического

соединения (монтажа) навесных элементов является пайка мягкими припоями. При

пайке микросхем следует учитывать их конструктивные особенности: малые размеры

и невысокую механическую прочность выводов, высокую чувствительность микросхем

к тепловым перегрузкам.

Существует много различных способов

и типов оборудования для пайки. Выбор способа пайки определяется конструкцией

корпуса микросхем и формой его выводов. Корпуса со штырьковыми выводами

запаивают в металлизированные отверстия печатных плат паяльниками, либо в

специальных установках групповой пайки. Различают три вида пайки микросхем:

1) ручная пайка паяльником.

Применяется для опытного или мелкосерийного производства, где механизированные

и автоматизированные методы экономически не рациональны;

) механизированная пайка. Для неё

характерны шаговое перемещение инструмента, обычно осуществляемое по программе,

и прижим инструментом паяемого соединения на время пайки;

) групповая (автоматизированная)

пайка.

Механизированная и групповая пайка

даёт возможность получения электромонтажных соединений высокого качества и

надёжности и резко снижает трудоёмкость на сборочных операциях.

Подготовка печатных плат, микросхем

и других навесных элементов

Перед сборкой микросхем на печатных

платах их выводы подвергаются выборочному контролю на способность к пайке. При

плохом качестве выводов, они подвергаются лужению.

Гальваническое лужение рекомендуется

применять в крупносерийном и массовом производстве. При гальваническом лужении

оловянно-свинцовые сплавы или олово, осаждённое на поверхность паяных элементов

оплавляют в нагретых до 220.. .270 °С жидкостях (глицерине, касторовом масле и

т.п.) с целью обеспечения равномерности и плотности покрытия. Процесс горячего

лужения с применением флюса осуществляется: погружением в ванну с расплавленным

припоем, волной припоя, электропаяльником. При лужении выводов микросхем и

дискретных компонентов должны быть приняты меры по предупреждению из перегрева.

Для качественного лужения применяют наиболее активные флюсы, поэтому после

лужения остатки флюсов, которые могут привести к коррозии монтажных соединений,

тщательно удаляют с помощью операции очистки. Заслуживают внимание проводимые в

настоящее время работы по исследованию возможности бесфлюсового лужения выводов

микросхем с помощью ультразвука.

Для подготовки поверхностей печатных

плат к пайке применяют:

1) нанесение органических или

неорганических флюсов, разрушающихся при нагреве;

2) предварительное лужение

контактных площадок печатных плат. Правильный выбор припоя и флюса при

разработке технологии пайки во многом определяет качество паяных соединений.

В результате проделанной работы была

разработана печатная плата для регулятора громкости. Был произведён анализ

материалов и методов изготовления печатных плат. Также был произведён расчёт

печатного монтажа с учётом погрешностей изготовления, в котором было выяснено,

что минимальные расстояния между печатными проводниками, проводниками и

контактными площадками достаточны для гарантированной работы устройства.

Было произведено преобразование

сложной тепловой модели печатной платы со сложным рельефом в более простую

модель, был произведён её тепловой расчёт, который показал, что температура

нагретой зоны не сильно отличается от температуры окружающей среды и что

дополнительных мер по охлаждению принимать не надо.

Плата, разрабатываемая в курсовой

работе, имеет высокие показатели надёжности. В частности, наработка на отказ

составляет около 70 лет.

Список использованных источников

Савельев, А. Я. Конструирование

ЭВМ и систем : учеб. пособие для вузов / А. Я Савельев., В. А. Овчинников. -

2-е изд., перераб. и доп. - М. : Высшая школа, 1989. - 312 с.

2 Преснухин, Л. H.

Конструирование ЭВМ и систем : учеб. пособие для втузов / Л. H.

Преснухин, В. А. Шахнов. - М. : Высшая школа, 1986. - 512 с.

3 Ушаков, Н. Н. Технология

производства ЭВМ : учебник / Н. Н. Ушаков. - 3-е изд., перераб. и доп. - М. :

Высшая школа, 1991. - 416 с.

4 Александров, К. К.

Электротехнические чертежи и схемы / К. К. Александров, Е. Г. Кузьмина. - М. :

Энероатомиздат, 1990. - 288 с.

5 Лярский, В. Ф. Электрические

соединители : справочник / В. Ф. Лярский, О. Б. Мурадян. - М. : Радио и Связь,

1988. - 422 с.

6 Выполнение электрических схем

по ЕСКД : справочник. - М. : Изд-во стандартов, 1992. - 376 с.

7 Глудкин, О. П. Анализ и

контроль технологических процессов производства РЭА / О. П. Глудкин, В. Н.

Черняев. - М. : Радио и Связь, 1983.

8 Резисторы, конденсаторы,

трансформаторы, дроссели, коммутационные устройства : справочник / Н. Н. Акимов

[и др.]. - Минск : Беларусь, 1994. - 448 c/

9 Цифровые и аналоговые

интегральные схемы : справочник / С. В. Якубовский, Л. И. Ниссельсон, В. И.

Кулешова [и др.]. - М. : Радио и Связь, 1990. - 496 с.

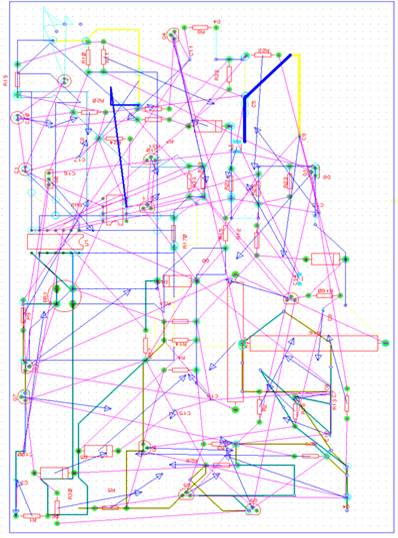

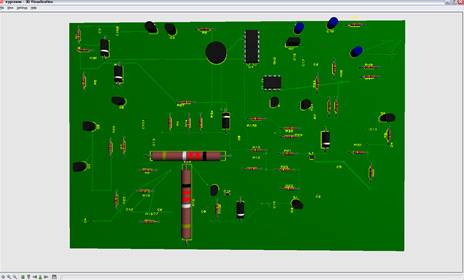

Приложение А

Модель печатной платы в ARES

Рисунок А.1

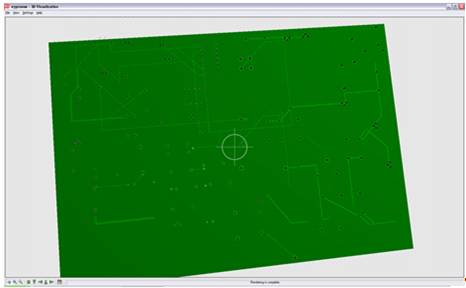

Приложение Б

D модель

разрабатываемой печатной платы

Рисунок Б.1 - 3D

Модель печатной платы вид сзади

Рисунок Б.2 - 3D

Модель печатной платы вид спереди