Технология машиностроения

Введение

В процессе выполнения курсового проекта по

специальности «Технология машиностроения» необходимо выполнить комплексную

задачу, для выполнения которой необходимо уметь применять на практике сведения

из общетехнических и специальных дисциплин, работать с литературой,

пользоваться стандартами, нормалями, каталогами и другой справочной

литературой.

При выполнении курсового проекта на основе

детального и творческого анализа уже существующего технологического процесса

разработан более совершенный и экономичный технологический процесс изготовления

данной детали, так как для обработки одной и той же детали могут быть применены

различные варианты техпроцесса, равноценные с точки зрения технологических

требований к изделию, но имеющие значительные колебания по экономическим

показателям. Разработка технологического процесса изготовления машины не должна

сводится к формальному установлению последовательности обработки поверхностей

деталей, выбору оборудования и режимов, последовательности соединения деталей и

узлов. Она требует творческого подхода для обеспечения согласованности всех

этапов построения машины и достижения требуемого качества с наименьшими

затратами труда. Существенное влияние на построение технологического процесса

оказывает тип производства.

Основой для разработки проекта являются

материалы, собранные во время прохождения преддипломной практики на СОМЗ.

Темой курсового проекта является разработка

участка по изготовлению пневмодвигателя с разработкой технологического процесса

механической обработки детали (Корпус), конструирование станочного и

контрольно-измерительного приспособлений, конструирование режущего инструмента

для изготовления заданной детали.

Исходными данными для разработки курсового

проекта являются:

·

задание

на курсовой проектирование;

·

рабочие

чертежи (сборочный чертёж пневмодвигателя, рабочие чертежи деталей);

·

технические

требования, предъявляемые к изделию и деталям;

·

режим

работы и фонды времени работы оборудования и рабочих;

·

объём

выпуска изделия и заданных деталей.

В ходе проектирования необходимо выполнить

следующее:

·

определить

метод производства;

·

проанализировать

технологические требования;

·

выбрать

и обосновать вид заготовки и метод её получения;

·

выбрать

методы обработки поверхностей детали;

·

разработать

маршрут обработки детали;

·

выбрать

величины припусков на обработку детали;

·

разработать

операционную технологию с расчётом и выбором режимов резания;

·

определить

количество основного оборудования и его загрузки;

·

рассчитать

число работающих;

·

выбрать

тип здания и определить основные размеры участка, вспомогательных отделений и

площади механического цеха;

·

рассчитать

потребное количество инструмента, приспособлений, основных и вспомогательных

материалов, подъёмно-транспортного оборудования, отдельных видов энергии;

·

решить

ряд вопросов по охране труда и по организации производства;

·

экономически

обосновать выбор варианта технологического процесса механической обработки

данной детали;

·

рассчитать

основные технико-экономические показатели и обосновать экономическую

эффективность проектируемого производства.

1. Общий раздел

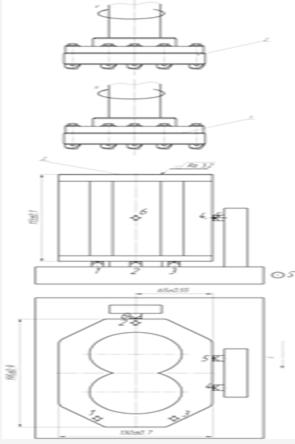

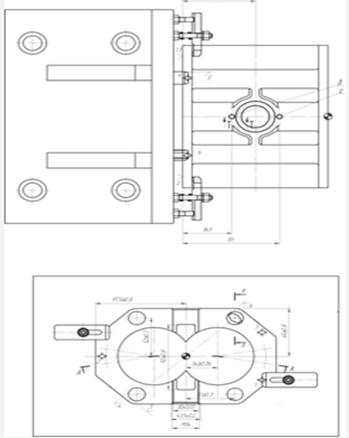

.1 Служебное назначение детали и

описание ее конструкции

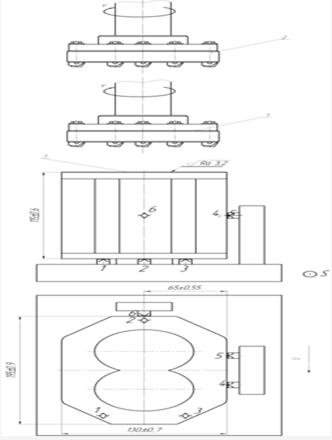

Деталь - “корпус пневмодвигателя” - это

корпусная деталь, которая является базовой при соединении отдельных сборочных

единиц и деталей. Деталь имеет форму сложной конфигурации, с внутренними

цилиндрическими поверхностями. При конструировании должны быть соблюдены

следующие требования: должна быть обеспечена прочность, жесткость и точность

размеров, обеспечивающие точность получаемой заданной отливки. Материал:

алюминиевый сплав АК7ч(АЛ9) ГОСТ 1583-89. Габаритные размеры: длина 130 мм;

высота 195мм; ширина 113мм; масса 3,1 кг.

“Корпус” служит для восприятия усилий,

возникающих при работе, предохранение деталей от загрязнений, обеспечение

смазки передачи. Кроме базовых поверхностей корпус имеет основные и крепежные

отверстия. Крепежные отве6рстия для крепления корпуса: четыре отверстия Ø10+0,35

для крепления болтами М10,четыре отверстия Ø17+0,43

для крепления болтами М16.Два отверстия Ø78+0,03предназначенные

для расположения шестерни.

Деталь “Корпус” входит в сборочный узел

“пневмодвигателя” М2.01.000.СБ.

“Пневмодвигатель” служит для преобразования

энергии сжатого воздуха в механическую работу. Применяется для привода

различных инструментов, в данном курсовом проекте “пневмодвигатель” служит

приводом для “бурильной установки”, обеспечивая безопасность работы во

взрывоопасных местах (со скоплением газа и пыли ) , в среде с повышенным

содержанием влаги.

1.2 Анализ чертежа детали, технических

требований, конструкторских баз и технологические задачи, возникающие при ее

изготовлении

Наиболее точными размерами являются:

отверстия Æ78H7(+0,03), межцентровые расстояния

102 ±

0,3, 104 ± 0,3, 68 ± 0,06.

Деталь имеет различную шероховатость поверхностей.

Наиболее низкую шероховатость имеет отверстие Æ78H7(+0,03)

Ra1,6мкм, остальные отверстия имеют шероховатость Ra12,5мкм. Торцевые

поверхности детали имеют шероховатость Ra3,2мкм, выточки Æ88

Ra6,3. Все остальные поверхности имеют шероховатость Ra25 и выполнены по 14

квалитету (IT14).

Основными техническими требованиями являются:

допуск параллельности относительно поверхности Е

составляет 0,03 мм;

допуск параллельности относительно поверхности Ж

составляет 0,02 мм;

допуск перпендикулярности относительно

поверхности Г и Д составляет 0,03 мм.

Конструкторскими базами являются: ось отверстия Æ78H7(+0,03)

и торцевая поверхность.

Основными технологическими задачами,

возникающими при изготовлении данной детали, являются:

получение посадочной поверхности Æ78H7(+0,03)

с минимальным смещением оси отверстия; эту задачу можно решить, используя

совместную обработку передней и задней половин корпуса.

обеспечение заданного межцентрового расстояния

104±0,03;

эту задачу можно решить, используя в качестве метода обработки торцевой

поверхности черновое, получистовое и чистовое фрезерование.

1.3 Анализ технологичности детали

В процессе конструирования детали производится

оценка ее на технологичность. Это значительно упрощает разработку и внедрение

технологического процесса и изготовление детали. Анализ конструкции детали на

технологичность обеспечивает улучшение технико-экономических показателей

разработанного технологического процесса.

Под технологичностью понимается совокупность

свойств конструкции, которая обеспечивает изготовление, ремонт, техническое

обслуживание изделия по наиболее эффективной технологии в сравнении с

аналогичной конструкцией. Анализ на технологичность проводится на основе

качественной и количественной оценке деталей.

Проведем качественную оценку детали на

технологичность.

Деталь изготавливается из алюминиевого сплава

АК7ч(АЛ9),обработка резанием удовлетворительна. Конфигурация корпуса дает

возможность получения заготовки с размерами максимально приближенными к

размерам детали. Это позволяет повысить коэффициент использования материала.

Деталь имеет достаточную жесткость, что не

ограничивает режимы резания. Форма детали дает возможность удобного базирования

и закрепления заготовки в процессе обработки, а также обеспечивает свободный

доступ инструмента к обрабатываемым поверхностям.

С точки зрения механической обработки деталь

имеет следующие недостатки в отношении технологичности. Затруднительна

обработка основных отверстий Ø78

Н7 (+0,03), так как они имеют замкнутый контур. Нетехнологична обработка крепежных

отверстий Ø17 +0,43 , так как

их длина l=113 мм. Необходимо несколько раз выводить сверло для удаления

стружки, это увеличивает время обработки. Также нетехнологично проводить

сверление глухих отверстий Ø10

+0,36 , Ø10

+0,52 и их дальнейшую обработку, так как при сверлении необходимо несколько раз

выводить инструмент из обрабатываемого отверстия для удаления стружки во

избежание его заклинивания. Это увеличивает машинное время.

Во время обработки детали, а также по ее

окончании появляются острые кромки, это приводит к необходимости введения

слесарной операции что увеличивает время механической обработке детали.

Остальные обрабатываемые поверхности с точки

зрения точности и шероховатости не представляет значительных технологических

трудностей, позволяют вести обработку на проход.

Проведем количественную оценку детали на

технологичность.

При проведении количественного анализа

определяются показатели унификации и показатели обработки.

. Показатели унификации

коэффициент унификации размеров

где Qур- количество унифицированных размеров; к

ним относятся размеры, которые оканчиваются на 5 и 0, Qур=19р- количество всех

размеров, Qр=37

коэффициент унификации шероховатости

где Qуш- количество унифицированных

шероховатостей; к ним относятся размеры, которые оканчиваются на 5 и 0, Qуш=5ш-

количество всех шероховатостей, Qш=18

. Показатели обработки коэффициент

точности обработки

, где

, где

где АI - квалитет точности размеров- количество

размеров, соответствующих квалитетов

коэффициент шероховатости поверхности

, где

, где

где БI - значение параметра шероховатости-

количество параметров шероховатости

Проведя качественный и количественный анализ

технологичности конструкции детали, можно считать деталь технологичной, т.к.

значения коэффициентов меньше единицы.

2. Технологический раздел

.1 Определение типа производства и

его характеристика. Выбор метода получения размеров: автоматического (МАПР) или

индивидуального (МИПР)

Тип производства определяем по таблице исходя из

массы детали (кг) и количества деталей выпускаемых в год (шт), т.к. для

определения коэффициента закрепления необходимо знать количество всех

выполняемых операций на участке в течение календарного месяца, а также число

рабочих мест, что на данном этапе курсового проектирования не предоставляется

возможным. Тип производства определим по данным таблицы, при массе детали

m=3,1кг и годовой программе выпуска N=500 шт., тип производства среднесерийный.

После разработки ТП, определения потребного

количества оборудования, производим уточнение типа производства через

коэффициенты сурийности.

Тип производства определяется тактом выпуска

изделия и трудоемкостью его изготовления.

Величина такта выпуска определяем по формуле:

в= ;

где

;

где

д-действительный годовой фонд времени работы;

Fд=4140час.годовая программа; N=500 шт.

в=

Коэффициент серийности определяем по формуле:

Ксер= ;

;

где Тшт.ср. - среднее штучное время по

операциям;

Определяем среднее штучное время по формуле:

Тшт.ср.= ,где

,где

Тшт.- штучное время на операции;количество

операции в технологическом процессе.

Тшт.ср.= ;

;

Ксер=

Предприятия с серийным производством имеют более

устойчивую номенклатуру изделий по сравнению с единичным производством, что

позволяет применять специализированное оборудование, инструменты,

приспособления. На отдельных участках могут создаваться поточные и

автоматические линии. Использование специализированного оборудования и

приспособлении позволяет иметь менее квалифицированную рабочую силу, чем в

единичном производстве. В серийном производстве существует более глубокое

разделение труда, специализация рабочих мест, лучшее используется оборудование,

выше производительность труда и ниже себестоимость выпускаемой продукции.

Изделия изготавливаются периодическими повторяющимися партиями и сравнительно

большим объемом выпуска.

Для данного типа производства выбираем метод

автоматического получения размеров на настроенных станках, т.к. метод

индивидуального получения размеров (метод пробных ходов и промеров) имеет много

недостатков и используется в мелко серийном и единичном типах производства.

Метод автоматического получения размеров в

значительной мере свободен от недостатков свойственных методу пробных ходов и

промеров. При обработке заготовок по методу автоматического получения размеров

станок предварительно настраивается таким образом, чтобы требуемая точность

достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

2.2 Выбор вида и способа получения

заготовки с экономическим обоснованием

Материал заготовки - АК7ч (АЛ9) ГОСТ 1583-93.

Жаропрочность и стойкость против усадочных трещин хорошие, герметичность выше

среднего. Коррозионная стойкость и обрабатываемость резанием удовлетворительны.

Уровень рабочей температуры до 200°С. Применяется для изготовления деталей

сложной конфигурации при средней нагруженности.

Химический состав алюминиевого литейного сплава

в соответствии с ГОСТ 1583-93 сведем в таблицу 2.2.1.

Таблица 2.2.1.Химический состав АЛ9,%

|

Mg

|

Si

|

Fe

|

Массовая

доля примесей, не более

|

Сумма

примесей, не более

|

|

3,5-3,7

|

0,5-0,8

|

0,6

|

0,5Mn;0,2Cu;0,3Zn;

0,15Zr+Ti;0,1B;0,05Pb 0,01Sn.

|

1,1

|

Механические свойства алюминиевых литейных

сплавов по ГОСТ 1583- 93 сведем в таблицу. 2.2.2.

Таблица. 2.2.2.

|

Способ

литья

|

Временное

сопротивление разрыву, МПа(кгс/мм2) не более

|

Твердость

HB,МПа,не более

|

Относительное

удлинение,%, не более

|

|

З

|

157(16,0)

|

500

|

2,0

|

З- литье в песчаные формы

На заводе “СОМЗ” метод получения заготовки для

детали “корпус” является литье в песчано-глинистые формы. Точность заводской

отливки 7-9Т-3 ГОСТ 26645-85.

Найдем оптимальный вариант получения заготовки,

основываясь на тип производства, массу детали и требованией к ней.

1. Литье в кокиль не подходит для получения

заготовки для детали “корпус”, т.к. к недостаткам литья в кокиль относится

возможность образования трещин в конструктивно сложных отливках, что

недопустимо для нашей заготовки, т.к. на поверхностях Г и Д образование раковин

и трещин недопускается.

2. Литье под давлением считается

целесообразным при партии 1000 и более деталей, в нашем случае годовая

программа выпуска соответствует 500шт. Этот метод тоже не целесообразно

применять.

. Наиболее подходящим в данных условиях

для получения нашей заготовки является литье в песчано-глинистые формы. Этот

способ получения заготовки сравнительно прост в применении, позволяет получить

отливку практически любой конфигурации и обеспечивает необходимые требования и

точность. К отрицательным качествам этого метода можно отнести сравнительно

низкую точность размеров,12-16 квалитет- для цветных сплавов и высокую

шероховатость поверхности Ra=12,5-50мкм. Заготовки имеют большие припуски на

механическую обработку, а следовательно, низкий коэффициент использование

материала Ксм=0,55-0,7.

Процесс изготовления песчано-глинистых литейных

форм называется формовкой. Различают два основных вида формовки ручную и

машинную. Ручную формовку в основном применяют в условиях единичного и

мелкосерийного типах производства, а также при получении крупных отливок.

Машинную формовку используют в условиях массового и серийного типов

производства. Она осуществляется на специально формовочных машинах, которые

производят уплотнение формовочных смесей и извлечение модели из формы.

Сравним два способа получения заготовки: литье в

песчано-глинистые формы при машинной и ручной формовке.

Стоимость заготовки определяется по формуле:

заг.=((Ci /1000)QkТkСkВkМkn)-(Q-q)(SОТХ /1000),

где: Ci - базовая стоимость 1 т заготовок, руб-

масса заготовки, кг- масса детали, кгОТХ - цена 1 т отходов, рубТ, kС, kВ, kМ,

kn - коэффициенты, зависящие от класса точности, группы сложности, массы, марки

материала и объема производства заготовок;

Годовая программа выпуска - 500 штук.

Отливка в песчано-глинистые формы при ручной

формовке:

С1 = 1200 руб., Q = 7 кг., q = 3,1 кг., kт =

1,1, kc = 1,1, kв= 0,96, kм = 1, kп = 1, Sотх = 300 руб. (Цены указаны на

период 1982 года).заг1 = ((1200/1000)×7×1,1×1,1×0,96×1×1-(7-3,1)(300/1000)

= 8,58 руб.

Отливка в песчано-глинистые формы при машинной

формовке:

С2 = 1230 руб., Q = 7 кг., q = 3,1 кг., kт =

1,1, kc = 1,1, kв= 0,96, kм = 1, kп = 1, Sотх = 300 руб. (Цены указаны на

период 1982 года).заг2 = ((1230/1000)×7×1,1×1,1×0,96×1×1-(7-3,1)(300/1000)

= 8,83 руб. (Цены указаны на период 1982 года).

Экономическая эффективность определим по формуле

:

Ээф = (Sзаг2-Sзаг1)N,

где: N = 500 шт. - количество выпускаемой

продукции в год.

Ээф=(8,83-8,58)500=125 руб. (Цены указаны на

период 1982 года).

Экономическая эффективность выше при получении

заготовки литьём в песчано-глинистые формы при ручной формовке, чем литьём в

песчано-глинистые формы при машинной формовке. Значит, выбираем ручную

формовку, это будет самый оптимальный вариант, учитывая годовую программу

выпуска, условия производства, требования к детали и экономически эффективно.

Конструирование отливки

После выбора способа получения заготовки мы

определяем нормы точности отливки. В соответствии с ГОСТ 26645-83 точность

отливки в целом характеризуют: классом размерной точности отливки, степенью

коробления элементов отливки, степенью точности поверхностей, классом точности

масс, а также рядом припусков на механическую обработку, которые

устанавливаются в зависимости от степени точности поверхностей отливки.

1. Учитывая способ получения заготовки

(литье в песчано-глинистые сырые формы) класс размерной точности отливки будет

выбираться исходя из наибольшего габаритного размера отливки и типа сплава.

Наибольший размер 195мм; материал АК7ч(АЛ9).

Принимаем класс размерной точности равный 7.

2. Степень коробления выбираем исходя из

отношения наименьшего размера элемента отливки к наибольшему, а также учитываем

форму (разовая) и термообработку отливки. 130/195=0,66.

Принимаем степень коробления равную 5.

3. Степень точности поверхности отливки

определяем исходя из технологического процесса (литье в песчано-глинистые сырые

формы), наибольшего габаритного размера отливки (195 мм), а также типа сплава

АК7ч (АЛ9) и термообработки (термообрабатываемые цветные сплавы)

Принимаем степень точности поверхностей отливки

равную 12.

4. Степень точности поверхности отливки

определяем исходя из технологического процесса (литье в песчано-глинистые сырые

формы), номинальной массы отливки(7кг), а также типа сплава АК7ч (АЛ9) и

термообработки (термообрабатываемые цветные сплавы)

Принимаем класс точности масс равный 10

5. Устанавливаем ряд припусков на

механическую обработку, который устанавливается в зависимости от степени

точности поверхностей отливки (12)

Принимаем ряд припусков на обработку равный 7.

6. В соответствии с ГОСТ 26645-85 по

таблице:

а) назначим допуски размеров в зависимости от

класса точности (7);

б) назначим допуск формы и расположения

поверхности в зависимости от степени коробления (5);

в) назначим общий допуск в зависимости от

допуска размера и допуска формы и расположения.

Все полученные значения сведем в итоговую

таблицу 2.2.3.

Таблица 2.2.3.Допуски размеров, допуски формы и

расположения, общие допуски элементов отливки

|

Размер,

мм

|

Допуски

размеров, мм

|

Допуски

формы и расположения, мм

|

Общий

допуск, мм

|

|

195

|

1,4

|

0,5

|

1,8

|

|

130

|

1,2

|

0,4

|

1,4

|

|

113

|

1,2

|

0,32

|

1,2

|

|

92

|

1,1

|

0,32

|

1,1

|

|

Ø 88

|

1,1

|

0,32

|

1,1

|

|

Ø78Н7(+0,03)

|

1,1

|

0,32

|

1,2

|

|

68

|

1,1

|

0,32

|

1,1

|

|

55

|

1

|

0,32

|

1,1

|

|

50

|

1

|

0,32

|

1,1

|

|

52

|

1

|

0,32

|

1,1

|

|

Ø 43,5

|

1

|

0,32

|

1,1

|

|

42

|

1

|

0,32

|

1,1

|

|

Ø30

|

0,9

|

0,32

|

1,1

|

|

28

|

0,9

|

0,32

|

1,1

|

|

20

|

0,8

|

0,32

|

0,9

|

|

19

|

0,8

|

0,32

|

0,9

|

|

13

|

0,7

|

0,32

|

0,9

|

7. Определяем припуски на сторону для ряда

припуска отливки по ГОСТ 26645-85. Все полученные значения сведем в таблицу

2.2.4.

Общий припуск назначают для устранения

погрешностей размеров, формы и расположения, неровностей и дефектов

обрабатываемой поверхности.

Таблица 2.2.4 Общие припуски на сторону

Пользуясь таблицей в соответствии с ГОСТ 3212-80

назначим литейные уклоны 1°,3'; радиусы закруглений при литье в песчаные формы

примем 3мм.

При выполнении графического изображения отливки

ее контуры вычерчивают сплошной основной линией. Внутренний контур

обрабатываемых поверхностей, а также отверстий, впадин, выточек, не выполняемых

литьем, изображают сплошной тонкой линией. В технических требованиях на отливку

указываем:

) класс размерной точности 7; степень коробления

5; степень точности поверхности отливки 12; класс точности масс 10. Точность

отливки 7-5-12-10 ГОСТ 26645-85;

) в следующем порядке должны быть указаны

значения: номинальная масса детали, технологические напуски и масса отливки.

При отсутствии технологических напусков соответствующие величины обозначают

нулями. Масса 7-0-0-3,1 ГОСТ26645-85;

) неуказанные на чертеже радиусы закруглений и

формовочные уклоны. Радиусы закруглений 3мм, формовочные уклоны 1°30'.ГОСТ

3212-80;

)Указания по виду термической обработки.

Т5-закалка и кратковременное (неполное) искусственное старение ГОСТ 1583-93;

) данные о виде литейных дефектов. На

поверхностях Г и Д раковины и трещины не допускаются;

) требования к металлу отливки или сведения о

его допускаемом заменителе. Допускается изготавливать из СЧ15 ГОСТ1412-85 Масса

8,4.

Таблица 2.2.5 Методы обработки поверхностей

детали

|

№

п/п

|

Наименование

и обозначение поверхности

|

Квалитет

|

Параметр

шероховатости, Ra, мкм

|

Индекс

|

Метод

обработки

|

|

1

|

Поверхность

Ø78Н7(+0,03)

|

-

14 11 8 7

|

Rz

200 12,5 6,3 3,2 1,6

|

0

1 2 3 4

|

Заготовка

Фрезерование черновое Фрезерование получистовое Фрезерование чистовое

Растачивание тонкое

|

|

2

|

Поверхность

Ø17Н14(+0,43)

4отв

|

-

14 14 14

|

Rz

200 25 12,5 12,5

|

0

1 2 3

|

Заготовка

Центрование Сверление Зенкование

|

|

3

|

Поверхность

113X130

|

-

12 10 9

|

Rz

200 12,5 6,3 3,2

|

0

1 2 3

|

Заготовка

Фрезерование предварительное Фрезерование чистовое Фрезерование тонкое

|

|

4

|

Поверхность

6Н11(+0,075)

|

-

11

|

Rz

200 6,3

|

0

1

|

Заготовка

Фрезерование чистовое

|

|

5

|

Поверхность

Ø10Н14(+0,36)

4отв

|

-

14 14 14

|

Rz

200 25 12,5 12,5

|

0

1 2 3

|

Заготовка

Центрование Сверление Зенкование

|

|

6

|

Поверхность

Ø88Н14(+0,87)

|

-

14 14

|

Rz

200 12,5 6,3

|

0

1 2

|

Заготовка

Фрезерование черновое Фрезерование получистовое

|

|

7

|

Поверхность

1×45º 8 фасок

|

-

14

|

Rz

200 12,5

|

0

1

|

Заготовка

Зенкование

|

|

8

|

Поверхность

1×45º

|

-

14

|

Rz

200 12,5

|

0

1

|

Заготовка

Фрезерование черновое

|

|

9

|

Поверхность

1,5×45º

|

-

14

|

Rz

200 12,5

|

0

1

|

Заготовка

Фрезерование черновое

|

|

10

|

Поверхность

Ø 30

|

-

14

|

Rz200

3,2

|

0

1

|

Заготовка

Фрезерование черновое

|

|

11

|

Поверхность

М34

|

-7

|

3,2

|

0

|

Заготовка

Нарезание резьбы

|

2.3 Расчет и выбор общих припусков

на механическую обработку (на две поверхности - аналитическим способом, на

остальные по нормативам)

Определение припусков на механическую обработку

производим расчетно-аналитическим методом по методике, изложенной в литературе

[3], на остальные поверхности припуски назначаем табличным методом по данным

приведенным в литературе [4]. Общие припуски на механическую обработку

принимаем по ГОСТ 26645-85. На поверхность “отверстие” произведем расчет припусков

по методу Кована и сравним их значения с назначенными по таблице. Заготовка

представляет собой отливку 7 класса точности, массой 7 кг. Технологический

маршрут обработки отверстия Ø78Н7(+0,03)

состоит из четырех операций: чернового, получистового, чистового фрезерования и

тонкого растачивания, выполняемых при одном останов обрабатываемой детали.

Базами для заготовки служат плоскость основания и два отверстия.

Рис. 2.3.1 Схема установки при обработке

отверстия Ø78Н7(+0,03)

Суммарное значение Rz и Н, характеризующее

качество поверхности литых заготовок, составляет 600мкм.=50 мкм; Н=50мкм -

черновое фрезерование;=25 мкм; Н=30мкм - получистовое фрезерование;=12,5 мкм;

H=20мкм - чистовое фрезерование;= 6,3 мкм;Н=10мкм - тонкое растачивание.

Суммарное значение пространственных отклонений

для заготовки данного типа определяется по формуле:

;

;

Коробление отверстия следует учитывать как в

диаметральном, так и в осевом его сечении, поэтому

,

,

где d - диаметр обрабатываемого отверстия, l -

длина обрабатываемого отверстия.

При определении  в

данном случае следует принимать во внимание точность расположения базовых

поверхностей, используемых при данной схеме установки и полученных на

предыдущих операциях, относительно обрабатываемой в данной установке

поверхности.

в

данном случае следует принимать во внимание точность расположения базовых

поверхностей, используемых при данной схеме установки и полученных на

предыдущих операциях, относительно обрабатываемой в данной установке

поверхности.

Суммарное значение пространственного отклонения

заготовки:

Остаточное пространственное отклонение после

чернового растачивания:

Погрешность базирования в данном случае

возникает за счет перекоса заготовки в горизонтальной плоскости при установке

ее на штыри приспособления. Перекос при этом происходит из-за наличия зазора

между наибольшим диаметром установочных отверстий и наименьшим диаметром

штырей.

Наибольший зазор между отверстиями и штырями

где:  -

допуск на отверстие

-

допуск на отверстие

- допуск на

диаметр штыря

- допуск на

диаметр штыря

- минимальный

зазор между диаметрами штыря и отверстия.

- минимальный

зазор между диаметрами штыря и отверстия.

Наибольший угол поворота заготовки на штырях

может быть найден из отношения наибольшего и наименьшего зазора при повороте в

одну сторону от среднего положения к расстоянию между базовыми отверстиями.

Погрешность базирования на длине обрабатываемого

отверстия  :

:

Погрешность закрепления заготовки принимаем

равной  ,

тогда погрешность установки при черновом фрезеровании:

,

тогда погрешность установки при черновом фрезеровании:

Остаточная погрешность установки при

получистовом фрезеровании:

Остаточная погрешность установки при чистовом

фрезеровании:

Остаточная погрешность установки при тонком

растачивании:

Рассчитаем минимальные значения межоперационных

припусков, пользуясь основной формулой:

Минимальный припуск при фрезеровании:

черновое:

получистовое:

чистовое:

Минимальный припуск при растачивании:

тонкое:

Расчетный диаметр  вычисляется

начиная с конечного (в данном случае чертежного) размера последовательным

вычитанием расчетного минимального припуска каждого технологического перехода:

вычисляется

начиная с конечного (в данном случае чертежного) размера последовательным

вычитанием расчетного минимального припуска каждого технологического перехода:

для тонкого растачивания:

для чистового фрезерования:

для получистового фрезерования:

для чернового фрезерования:

для заготовки:

Значения допусков каждого перехода принимаются

по таблицам в соответствии с квалитетом того или иного вида обработки.

для тонкого растачивания значение допуска

составляет

для чистового фрезерования значение допуска

составляет

для получистового фрезерования значение допуска

составляет

для чернового фрезерования значение допуска

составляет

допуск на отверстие в отливке составляет

Предельные размеры: наибольший  вычисляется

по расчетным размерам, округленным до точности допуска соответствующего

перехода; наименьший

вычисляется

по расчетным размерам, округленным до точности допуска соответствующего

перехода; наименьший  вычисляется из

наибольших предельных размеров вычитанием допусков соответствующих переходов:

вычисляется из

наибольших предельных размеров вычитанием допусков соответствующих переходов:

для тонкого растачивания наибольший предельный

размер - 78,03 мм, наименьший - 78,03 - 0,03 = 78 мм;

для чистового фрезерования наибольший предельный

размер - 77,98 мм, наименьший - 77,98 - 0,046 = 77,93 мм;

для получистового фрезерования наибольший

предельный размер - 77,87 мм, наименьший - 77,87 - 0,074 = 77,79 мм;

для чернового фрезерования наибольший предельный

размер - 77,72 мм, наименьший - 77,72 - 0,12 = 77,6 мм;

для заготовки наибольший предельный размер -

74,46мм, наименьший - 74,46- 1,2 = 73,26 мм.

Минимальные предельные значения припусков  определяются,

как разности наибольших предельных размеров выполняемого и предшествующего

переходов, а максимальные значения

определяются,

как разности наибольших предельных размеров выполняемого и предшествующего

переходов, а максимальные значения  -

соответственно разности наименьших предельных размеров.

-

соответственно разности наименьших предельных размеров.

для тонкого растачивания:

для чистового фрезерования:

для получистового фрезерования

для чернового фрезерования

Производим проверку правильности выполнения

расчетов:

Общий номинальный припуск:

Номинальный диаметр отверстия:

Таблица

На остальные обрабатываемые поверхности детали

припуски на механическую обработку назначаем по литературе [4] и заносим их

значения в таблицу 2.3.2.

Сводная ведомость припусков на механическую

обработку

Таблица 2.3.2

|

Название

поверхности

|

Методы

обработки

|

Квалитет

|

Параметр

шероховатости Ra, мкм

|

Припуск,

мм

|

Получаемый

размер, мм

|

Предельные

отклонения, мм

|

|

Отверстие

Ø78Н7(+0,03)

|

Заготовка

Черновое фрезерование Получистовое фрезерование Чистовое фрезерование Тонкое

растачивание

|

-

10 9 8 7

|

25

12,5 6,3 3,2 1,6

|

3,3

1,9 0,7 0,5 0,2

|

Ø74,4 Ø 77,7 Ø77,8 Ø77,9 Ø78,0

|

+1,9

+0,12 +0,074 +0,046 +0,03

|

|

Поверхность

113Н9(-0,1)

|

Заготовка

Черновое фрезерование Получистовое фрезерование Чистовое фрезерование

|

-

12 10 9

|

25

12,5 6,3 3,2

|

2,6

1,9 0,5 0,2

|

115,6

113,7 113,2 113,0

|

-2,5

-0,4 -0,16 -0,1

|

Рис. 2.3.2 Схема графического расположения

припусков и допусков на обработку отверстия Æ78Н7(+0,03)

.4 Составление технологического

процесса изготовления детали «Корпус»

|

Операция

005

|

Вертикально-фрезерная

|

|

Оборудование

|

Станок

вертикально-фрезерный модели 6Р12

|

|

Установ

А

|

|

|

|

Установ

Б

|

|

|

|

№

перехода

|

Содержание

перехода

|

|

1

2 3 4 5 6

|

Фрезеровать

торец 1, выдерживая размеры L = 117 ± 1,1, L = 195 ± 0,9, L = 130 ± 0,7, Ra

12,5 Фрезеровать торец 1, выдерживая размеры L = 116 ± 0,9, L = 195 ± 0,9, L

= 130 ± 0,7, Ra 6,3 Фрезеровать торец 1, выдерживая размеры L = 115 ± 0,6 L =

195 ± 0,9, L = 130 ± 0,7, Ra 3,2 Фрезеровать торец 1, выдерживая размеры L =

115 ± 0,4, L = 195 ± 0,9, L = 130 ± 0,7, Ra 12,5 Фрезеровать торец 2,

выдерживая размеры L = 113 ± 0,3, L = 195 ± 0,9, L = 130 ± 0,7, Ra 6,3

Фрезеровать торец 2, выдерживая размеры L = 113 ± 0,1, L = 195 ± 0,9, L = 130

± 0,7, Ra 3,2

|

|

Приспособление

|

Специальное

приспособление

|

|

№

перехода

|

Металлорежущий

инструмент

|

|

1-2,

4-5 3,6

|

Фреза

торцевая насадная Ø160, Z=10

ГОСТ 24359-80 Фреза торцевая насадная Ø160, Z=12 ГОСТ 24359-80

|

|

№

п/п

|

Контрольно-измерительный

инструмент

|

|

1

2 3

|

Штангенциркуль

ШЦ-II-160-0,1 ГОСТ 166-89 Индикатор ГОСТ 577-68 Образцы шероховатости ГОСТ

9378-75

|

линейный деталь

экономический

Таблица

|

Операция

010

|

Многоцелевая

|

|

Оборудование

|

Станок

многоцелевой модели 2254ВМФ4

|

|

Установ

А

|

|

|

|

№

перехода

|

Содержание

перехода

|

|

1-4

5-8 9-12 13-16 17-20 21-25 26 27 28 29 30.

|

Центровать

4отверстия, выдерживая размеры (г) Ø3,15Н14(+0,3), L = 6,97 ±

0,36, L = 97,5 ± 0,8, L = 65 ± 0,8,L = 51 ± 0,3, L = 52 ± 0,3, Ra 25;(а) Ø3,15Н14(+0,3),L

= 6,97 ± 0,36, L = 52 ± 0,3, L = 102 ± 0,3, Ra 25;(в)Ø3,15Н14(+0,3),

L = 6,97 ± 0,36, L = 51 ± 0,3, L = 104 ± 0,3, Ra 25;(г)Ø3,15Н14(+0,3),

L = 6,97 ± 0,36, L = 52 ± 0,3, L = 102 ± 0,3, Ra 25 Сверлить 4 отверстия в

три прохода, выдерживая размеры (а) Ø17Н14(+0,43), L = 113 ±

0,1, L = 97,5 ± 0,8,L = 65 ± 0,8, L = 51 ± 0,3, L = 52 ± 0,3, Ra 12,5;(б) Ø17Н14(+0,43),

L = 113 ± 0,1, L = 102 ± 0,3,(L = 104 ± 0,3), Ra 12,5 Зенковать 4 отверстия,

выдерживая размеры (г) Ø17Н14(+0,43),

1×45º, L = 97,5

± 0,8, L = 65 ± 0,8, L = 51 ± 0,3, L = 52 ± 0,3, Ra 12,5;(а) Ø17Н14(+0,43),

1×45º, L = 52 ±

0,3, L = 102 ± 0,3, Ra 12,5,1×45º;(в) Ø17Н14(+0,43),

L = 51 ± 0,3, L = 104 ± 0,3, Ra 12,5,(б)Ø17Н14(+0,43),1×45º, L = 6,97

± 0,36, L = 52 ± 0,3, L = 102 ± 0,3,Ra 12,5 Центровать 4 отверстия,

выдерживая размеры Ø3,15Н14(+0,25),

L = 4,45 ± 0,3, L = 97,5 ± 0,8, L = 65 ± 0,8, L = 9 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 25;Ø3,15Н14(+0,25),

L = 4,45 ± 0,3, L = 18 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 25Ø3,15Н14(+0,25);

L = 4,45 ± 0,3, L = 9 ± 0,3,L = 170 ± 0,3, 10º±1º, Ra 25,Ø3,15Н14(+0,25),

L = 4,45 ± 0,3, L = 18 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 25

Сверлить4 отверстия, выдерживая размеры Ø10Н14(+0,36),L = 30 ± 0,3,

L = 97,5 ± 0,8, L = 65 ± 0,8,L = 9 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 12,5;Ø10Н14(+0,36),L

= 30 ± 0,3, L = 18 ± 0,3,L = 85 ± 0,3, 10º±1º, Ra 25Ø10Н14(+0,36),L

= 30 ± 0,3, L = 9 ± 0,3, L = 170 ± 0,3, 10º±1º, Ra 25Ø10Н14(+0,36),L

= 30 ± 0,3, 12 L = 18 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 25

Зенковать 4 отверстия Ø10Н14(+0,36),L

= 30 ± 0,3, L = 97,5 ± 0,8, L = 65 ± 0,8,L = 9 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 12,5;Ø10Н14(+0,36),L

= 30 ± 0,3, L = 18 ± 0,3,L = 85 ± 0,3, 10º±1º, Ra 25Ø10Н14(+0,36),L

= 30 ± 0,3, L = 9 ± 0,3, L = 170 ± 0,3, 10º±1º, Ra 25Ø10Н14(+0,36),L

= 30 ± 0,3, 12 L = 18 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 25

Фрезеровать отверстия, выдерживая размеры Ø82Н14(+0,87),6Н11(+0,075),

L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 12,5;Ø82Н14(+0,87),

6Н11(+0,075), L = 68 ± 0,06, Ra 12,5; Фрезеровать отверстия, выдерживая

размеры Ø86Н14(+0,87),

6Н11(+0,075), L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 12,5; Ø86Н14(+0,87),

6Н11(+0,075), L = 68 ± 0,06, Ra 12,5; Фрезеровать отверстия, выдерживая

размеры Ø88Н14(+0,87),6Н11(+0,075),

L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 6,3;Ø88Н14(+0,87),6Н11(+0,075),

L = 68 ± 0,06, Ra 6,3

|

|

Приспособление

|

Специальное

приспособление

|

|

№

перехода

|

Металлорежущий

инструмент

|

|

1-4

5-8 9-12 13-16 17-20 21-25 26-28 29

|

Сверло

центровочное Ø3,15 мм,

ГОСТ 14952-75 Сверло спиральное Ø17,0 мм, ГОСТ 2092-77

Зенковка 2553-0139 ГОСТ 14953-80 Сверло центровочное Ø3,15 мм,

ГОСТ 14952-75 Сверло спиральное Ø10,0 мм, ГОСТ 2092-77

Зенковка 2553-0139 ГОСТ 14953-80 Фреза концевая Ø20,0 м,

ГОСТ 16225-81 Фреза специальная ГОСТ 16225-81

|

|

№

п/п

|

Контрольно-измерительный

инструмент

|

|

1

2 3 4

|

Штангенциркуль

ШЦ-II-160-0,05 ГОСТ 166-89 Нутромер микрометрический 0,01 ГОСТ 10-75

Глубиномер индикаторный ГОСТ 7661-67 Образцы шероховатости ГОСТ 9378-75

|

|

Операция

015

|

Многоцелевая

|

|

Оборудование

|

Станок

многоцелевой модели 2254ВМФ4

|

|

Установ

А

|

|

|

|

№

перехода

|

Содержание

перехода

|

|

1,2,3

4-5 6 7 8 9 10-13 14-17

|

Фрезеровать

отверстия, выдерживая размеры Ø77,7Н10(+0,12), L = 113 ±

0,1, L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 12,5;Ø77,8Н9(+0,074),L

= 113 ± 0,1, L = 34 ± 0,06, Ra 6,3;Ø77,9Н8(+0,046),L = 113 ±

0,1, L = 68 ± 0,06, Ra 3,2 Расточить отверстия, выдерживая размеры Ø78Н7(+0,03),

L = 113 ± 0,1, L = 68 ± 0,06, Ra 1,6 Фрезеровать отверстия, выдерживая размеры

Ø82Н14(+0,87),6Н11(+0,075),

L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 12,5;Ø82Н14(+0,87),

6Н11(+0,075), L = 68 ± 0,06, Ra 12,5; Фрезеровать отверстия, выдерживая

размеры Ø86Н14(+0,87),

6Н11(+0,075), L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 12,5; Ø86Н14(+0,87),

6Н11(+0,075), L = 68 ± 0,06, Ra 12,5; Фрезеровать отверстия, выдерживая

размеры Ø88Н14(+0,87),6Н11(+0,075),

L = 97,5 ± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ra 6,3;Ø88Н14(+0,87),6Н11(+0,075),

L = 68 ± 0,06, Ra 6,3 Фрезеровать фаски, выдерживая размеры 1×45º, L = 97,5

± 0,8, L = 65 ± 0,8, L = 34 ± 0,06, Ø78Н7(+0,43), Ra 12,5; 1×45º, L = 68 ±

0,06, Ø78Н7(+0,43),

Ra 12,5 Зенковать 4 отверстия Ø10Н14(+0,36),L = 30 ± 0,3,

L = 97,5 ± 0,8, L = 65 ± 0,8,L = 9 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 12,5;Ø10Н14(+0,36),L

= 30 ± 0,3, L = 18 ± 0,3,L = 85 ± 0,3, 10º±1º, Ra 25Ø10Н14(+0,36),L

= 30 ± 0,3, L = 9 ± 0,3, L = 170 ± 0,3, 10º±1º, Ra 25Ø10Н14(+0,36),L

= 30 ± 0,3, 12 L = 18 ± 0,3, L = 85 ± 0,3, 10º±1º, Ra 25

Зенковать отверстие, выдерживая размеры 1×45º,Ø17Н14(+0,43),

L = 97,5 ± 0,8, L = 65 ± 0,8,L = 51 ± 0,3, L = 52 ± 0,3, Ra 12,5; 1×45º,Ø17Н14(+0,43),

L = 102 ± 0,3, L = 52 ± 0,3, Ra 12,5; 1×45º,Ø17Н14(+0,43),

L = 51 ± 0,3, L = 104 ± 0,3, Ra 12,5;1×45º,Ø17Н14(+0,43),

L = 102 ± 0,3, L = 52 ± 0,3, Ra 12,5

|

|

Приспособление

|

Специальное

приспособление

|

|

1,2,3

4-5 6,7,8 9 10-13 14-17

|

Фреза

концевая Ø20,0 мм,

ГОСТ 16225-81 Резец расточной φ = 90º, ГОСТ

15878-70 Фреза концевая Ø20,0 мм, ГОСТ 16225-81 Фреза

специальная Гост 16225-81 Зенковка 2553-0139 ГОСТ 14953-80 Зенковка 2553-0139

ГОСТ 14953-80

|

|

№

п/п

|

Контрольно-измерительный

инструмент

|

|

1

2 3 4

|

Штангенциркуль

ШЦ-II-160-0,05 ГОСТ 166-89 Глубиномер индикаторный ГОСТ 7661-67 Образцы

шероховатости ГОСТ 9378-75 Калибр пробка 78Н7 8135-0129

|

Таблица

|

Операция

020

|

Многоцелевая

|

|

Оборудование

|

Станок

многоцелевой модели ИР500МФ4

|

|

Установ

А

|

|

Позиция1

|

|

|

|

Позиция2

|

|

|

|

№

перехода

|

Содержание

перехода

|

|

1

2 3 4-5 6-7 8 9 10 11-12

|

Рассверлить

отверстие, выдерживая размеры Ø30, L=23мм ; 97,5±0,8 Ra

6,3 Снять фаску, выдерживая размеры 1,5*45 Ø 43,5±

0,2, L = 2,6 ± 0,1 Ra 3,2 Нарезать резьбу, выдерживая размеры

М34*1,5;L=23мм;97,5±0,8 Ra 3,2 Центровать 2тверстия, выдерживая размеры Ø3,15Н14(+0,3),56,5-0,74

; 60±0,3 Сверлить 2 отверстия, выдерживая размеры Ø12+036

,L=8±0,5; 60±0,3; 56,5-0,74 Рассверлить отверстие, выдерживая размеры Ø30, L=23мм

; 97,5±0,8 Ra 3,2 Снять фаску, выдерживая размеры 1,5*45 Ø 43,5±

0,2, L = 2,6 ± 0,1 Ra 3,2 Нарезать резьбу, выдерживая размеры

М34*1,5;L=23мм;97,5±0,8 Ra3,2 Центровать 2тверстия, выдерживая размеры Ø2Н14(+0,3),56,5-0,74

; 60±0,3 Сверлить 2 отверстия, выдерживая размеры Ø12+036

,L=8±0,5; 60±0,3; 56,5-0,74

|

|

Приспособление

|

Специальное

приспособление

|

|

№

перехода

|

Металлорежущий

инструмент

|

|

1

2 3 4-5 6-7

|

Сверло

спиральное Ø20,0 мм,

ГОСТ 16225-81 Зенковка 2553-0139, ГОСТ14953-80 Метчик 2624-0057,ГОСТ3266-81

Сверло центровочное Ø3,15 мм,

ГОСТ 14952-75 Сверло спиральное Ø12 мм, ГОСТ 2092-77

|

|

№

п/п

|

Контрольно-измерительный

инструмент

|

|

1

2

|

Штангенциркуль

ШЦ-I-125-0,1 ГОСТ 166-89 Калибр- пробка резьбовой 8221-0002

|

Таблица

|

Операция

025

|

Слесарная

|

|

Оборудование

|

Верстак

слесарный

|

|

№

перехода

|

Содержание

перехода

|

|

1

2 3

|

Зачистить

заусецы после сверления четырех отверстий Ø10+0,36 мм Притупить острые

кромки по контуру детали и в отверстии Ø88Н14(+0,87) мм с двух

сторон Прит. острые углы на стыке двух отверстий Ø78Н7(+0,03),

выдерживая размер L = 1,5 ± 0,1 мм

|

|

Приспособление

|

Специальное

приспособление

|

|

№

перехода

|

Металлорежущий

инструмент

|

|

1

2-3

|

Напильник

2822-0012 ГОСТ 1465-80 Напильник 2820-0017 ГОСТ 1465-80

|

линейный деталь экономический

2.5 Расчет и выбор режимов резания

Расчет основного (машинного) времени на операции

Определим режимы резания для операции 005

переход № 1 (фрезерование плоскости В = 130 мм, L = 195 мм)

. Глубина резания t = 1,9 мм

. Подача на один зуб SZ = 0,25-038 мм/зуб,

принимаем SZ = 0,315 мм/зуб

. Скорость резания

где  =

445, q = 0,2, m = 0,32, y = 0,35, х = 0,15, u = 0,2, р = 0 - коэффициент и

показатели степени, выбираемые в зависимости от вида обработки, материала

режущей части резца, обрабатываемого материала и характеристики подачи.;

=

445, q = 0,2, m = 0,32, y = 0,35, х = 0,15, u = 0,2, р = 0 - коэффициент и

показатели степени, выбираемые в зависимости от вида обработки, материала

режущей части резца, обрабатываемого материала и характеристики подачи.;

Т = 180 мин. - среднее значение периода

стойкости инструмента ;

- общий поправочный

коэффициент на скорость резания

- общий поправочный

коэффициент на скорость резания

=

=

где  =

1 - коэффициент, учитывающий качество обрабатываемого материала;

=

1 - коэффициент, учитывающий качество обрабатываемого материала;

= 0,8 -

коэффициент, учитывающий состояние поверхности заготовки;

= 0,8 -

коэффициент, учитывающий состояние поверхности заготовки;

= 0,83-

коэффициент, учитывающий материал инструмента;

= 0,83-

коэффициент, учитывающий материал инструмента;

= 1×0,8×0,83

= 0,66

= 1×0,8×0,83

= 0,66

. Сила резания

где  =

54,5, q = 1,0, х = 0,9, y = 0,74, u = 1,0, w = 0 - коэффициент и показатели

степени, выбираемые в зависимости от типа фрезы, материала режущей части

инструмента и обрабатываемого материала;

=

54,5, q = 1,0, х = 0,9, y = 0,74, u = 1,0, w = 0 - коэффициент и показатели

степени, выбираемые в зависимости от типа фрезы, материала режущей части

инструмента и обрабатываемого материала;

- коэффициент,

учитывающий механические свойства обрабатываемого материала.

- коэффициент,

учитывающий механические свойства обрабатываемого материала.

. Частота вращения

. Мощность резания

. Основное время фрезерования

, где

, где

,

,

Рассчитаем режимы резания на 010 операцию.

Сверление отверстия Æ3.15Н14(+0,5) мм:

1. Глубина резания= 0,5D= 0,5×3.15

= 1.57мм

. Подача S = 0,09-0,13 мм/об, принимаем S = 0,10

мм/об.

. Скорость резания

где Т = 15 мин. - среднее значение периода

стойкости инструмента ;

= 7 q = 0,4, m =

0,2, y = 0,7 - коэффициент и показатели степени, выбираемые в зависимости от

вида обработки, материала режущей части резца, обрабатываемого материала и

характеристики подачи;

= 7 q = 0,4, m =

0,2, y = 0,7 - коэффициент и показатели степени, выбираемые в зависимости от

вида обработки, материала режущей части резца, обрабатываемого материала и

характеристики подачи;

- общий поправочный

коэффициент на скорость резания

- общий поправочный

коэффициент на скорость резания

=

=

где  =

1 - коэффициент, учитывающий влияние физико-механических свойств

обрабатываемого материала на скорость резания;

=

1 - коэффициент, учитывающий влияние физико-механических свойств

обрабатываемого материала на скорость резания;

= 1.15 -

коэффициент, учитывающий влияние инструментального материала на скорость

резания;

= 1.15 -

коэффициент, учитывающий влияние инструментального материала на скорость

резания;

= 1 - коэффициент,

учитывающий глубину обрабатываемого отверстия,

= 1 - коэффициент,

учитывающий глубину обрабатываемого отверстия,

= 1×1.15×1

= 1.15

= 1×1.15×1

= 1.15

4. Крутящий момент и осевая сила

где для крутящего момента  =

0,0345, q = 2, y = 0,8, для осевой силы

=

0,0345, q = 2, y = 0,8, для осевой силы  =

68, q = 1, y = 0,7 - коэффициенты и показатели степени, выбираемые в

зависимости от вида обработки, материала режущей части сверла и обрабатываемого

материала,

=

68, q = 1, y = 0,7 - коэффициенты и показатели степени, выбираемые в

зависимости от вида обработки, материала режущей части сверла и обрабатываемого

материала,

- коэффициент,

учитывающий механические свойства обрабатываемого материала,

- коэффициент,

учитывающий механические свойства обрабатываемого материала,

. Частота вращения

. Мощность резания

. Основное время сверления

где li - длина обработки по чертежу;- длина

врезания инструмента;

D = 1 мм - длина перебега инструмента.

Таблица. Сводная таблица режимов резания

|

№

операции

|

№

перехода

|

Наименование

переходов

|

Режимы

резания

|

|

|

|

t,

|

S,

|

n,

|

V,

|

Т0,

мин

|

|

|

|

|

|

расчетный

|

принятый

|

расчетный

|

принятый

|

|

|

005

|

1,

4 2, 5 3, 6

|

Фрезерование

предварительное Фрезерование получистовое Фрезерование чистовое

|

1,9

0,5 0,2

|

0,315

0,25 0,2

|

120,0

184,5 208,6

|

100

160 200

|

79,1

115,9 131,0

|

62,8

100,5 125,6

|

0,77

0,61 0,51

|

|

010

|

1-4

5-8 9-12 13-16 17-20 21-25 26 27 28 29

|

Центрирование

Сверление Зенкование Центрирование Сверление Зенкование Фрезерование черн.

Фрезерование пол Фрезерование чист. Фрезеровать фаски.

|

1,57

8,5 1 1 5 1 2 2 1 1

|

0,11

0,4 0,7 0,11 0,3 0,5 0,6 0,55 0,4 0,12

|

1140

740 839 1235 810 910 546,5 555,4 579,3 796

|

65

60 45 65 63 40 140,8 140,8 150,4 40

|

0,06

0,9 0,04 0,18 0,013 0,24 0,22 0,22 0,2 0,03

|

|

015

|

1

2 3 4-5 6 7 8 9 10-13 14-17

|

Фрезерование

черн. Фрезерование пол Фрезерование чист Растачивание тонк. Фрезерование

черн. Фрезерование пол Фрезерование чист. Фрезеровать фаски. Зенкование

Зенкование

|

1,9

0,7 0,5 0,2 2 2 1 1 1 1

|

0,6

0,55 0,4 0,09 0,6 0,55 0,4 0,12 0,5 0,7

|

514,6

537,4 580,3 818 546,5 555,4 579,3 796 910 839

|

140,8

140,8 150,4 180 140,8 140,8 150,4 40 40 45

|

0,25

0,25 0,02 1,5 0,25 0,25 0,02 0,01 0,9 1,6

|

|

020

|

1,8

2,9 3,10 4-5,11-12 6-7,13-14

|

Фрезерование

пол. Фрезеровать фаск. Нарезать резьбу Центрирование Сверление

|

1

1 1 1 6

|

0,1

0,2 0,5 0,1 0,3

|

540

620 262 1235 810

|

50

55 28 65 63

|

0,2

0,11 1,5 0,02 1,94

|

2.7 Техническое нормирование

Расчет штучного (штучно-калькуляционного)

времени

Расчет ведем согласно литературе [7].

Нормы времени назначаем на технологическую

операцию (005) в соответствии с формулой:

где Тшт.к. - штучно-калькуляционное время, мин.;

Тшт. - штучное время, мин.;

Тпз - подготовительно-заключительное время, мин.;

n - количество деталей в партии. Примем

Где ТО - основное время, мин.; ТВ -

вспомогательное время, мин.; Тоб.от. - общее время на обслуживание рабочего

места и отдых, мин..

Рассчитаем основное время для каждого перехода

по формуле:

,

,

где L - расчетная длина обработки, мм; i - число

проходов в данном переходе;

п - частота вращения шпинделя, об/мин.; S -

подача за один оборот, мм/об.

L = l + lвр + lсх ,

где l - основная длина обработки, мм; lвр - путь

врезания, мм; lсх - перебег режущего инструмента, мм.

где D - диаметр фрезы, мм; В - ширина

фрезерования, мм.

вр = lсх;= l + lвр

+ lсх = 195 + 24 + 24 = 243 мм.

вр = lсх;= l + lвр

+ lсх = 195 + 24 + 24 = 243 мм.

Переход 1, 4

Переход 2, 5

Переход 3, 6

Рассчитаем вспомогательное время по формуле:

где ТУ.С. - вспомогательное время на установку и

снятие детали, мин.;

ТЗ.О. - вспомогательное время на закрепление и

открепление детали, мин.;

ТУП. - вспомогательное время на приемы

управления станками, мин.;

ТИЗ. - вспомогательное время на измерения, мин.

ТУ.С. = 0,27·2 = 0,288 мин.;

ТЗ.О. = 0,54·2 = 1,08 мин.;

ТУП. = (0,0185 +0,113 +0,037 + 0,074)·2 = 0,555

мин.

Таблица 2.6.1 Вспомогательное время на измерения

|

Измеряемый

размер, мм

|

Измерительный

инструмент

|

Время

на одно измерение, мин

|

Количество

измерений

|

Общее

время, мин

|

|

115,6±0,4

|

Штангенциркуль

|

0,21

|

1

|

0,21

|

|

113±0,1

|

0,21

|

1

|

0,21

|

|

Параллельность

|

Индикатор

|

0,05

|

2

|

0,1

|

|

Шероховатость

поверхности Ra3,2

|

Образцы

шероховатости

|

0,04

|

2

|

0,08

|

ТИЗ. = 0,21 + 0,21 + 0,1 + 0,08 = 0,6 мин.

Рассчитаем оперативное время по формуле:

ТОП. = ТО + ТВ = 3,78 + 2,523 = 6,3 мин.

Рассчитаем общее время на обслуживание рабочего

места и отдых по формуле:

Тоб.от. = ТОП. ·Поб.от. /100,

где Поб.от. - время на обслуживание рабочего

места и отдых, %

Тоб.от. = ТОП. ·Поб.от. /100 = 6,3·8/100 = 0,5

мин.

Рассчитаем штучное время по формуле:

Рассчитаем подготовительно-заключительное время,

которое состоит из времени:

на наладку станка и установку приспособлений -

18 мин.;

на установку фрез - 2 мин.;

на дополнительные приемы - 15 мин.

Тпз = 2·18 + 2·2 + 2·15 = 70 мин.

Получаем

Расчет на операции 010,015 и 020 ведем согласно

литературе [7].

Норма времени на выполнение операций на станках

с ЧПУ при работе на одном станке (Тшт.к.) состоит из нормы

подготовительно-заключительного времени (Тпз) и нормы штучного времени (Тшт.):

,

,

где n - количество деталей в партии. Примем

где Тцв - время цикла автоматической работы

станка по программе, мин;

КВ = 1,07 - поправочный коэффициент на время

выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых

деталей [Карта 1];

атех + аорг + аотд - время на технологическое и

организационное обслуживание рабочего места, на отдых и личные потребности при

одностаночном обслуживании, % от оперативного времени.

атех + аорг + аотд = 14·(Тцв+ТВ) [Карта 16]

где То - основное (технологическое) время на

обработку одной детали, мин;

Тмв - машинно-вспомогательное время по программе

(на подвод детали или инструмента от исходных точек в зоны обработки и отвод;

установку инструмента на размер; смену инструмента; изменение величины и

направления подачи; время технологических пауз и т. п.), мин.

где ТВ.У - время на установку и снятие детали

вручную, мин. [Карта 11, 13];

ТВ.ОП - вспомогательное время, связанное с

операцией (не вошедшее в управляющую программу), мин. [Карта 14];

ТВ.ИЗМ - вспомогательное неперекрываемое время

на измерения, мин. [Карта 15].

Норма времени на наладку станка представляется

как время на приемы подготовительно-заключительной работы на обработку партии

одинаковых деталей независимо от партии и определяется по формуле:

где Тпз - норма времени на наладку и настройку

станка, мин.;

Тпз1 - норма времени на организационную

подготовку, мин. [Карта 21];

Тпз2 - норма времени на наладку станка,

приспособления, инструмента, программных устройств, мин. [Карта 25] ;

Тпр.обр - норма времени на пробную обработку,

мин. [Карта 28] .

Нормы времени назначаем на технологическую

операцию 010

Основное время на операцию

где L - расчетная длина обработки, мм; i - число

проходов в данном переходе, п - частота вращения шпинделя, об/мин; S - подача

за один оборот, мм/об.

= l + lвр + lсх ,

где l - основная длина обработки, мм; lвр - путь

врезания, мм; lсх - перебег режущего инструмента, мм.

Переход 1-4

= l + lвр + lсх = 6,97 + 0,945 + 0 = 7,92 мм;

Переход 5-8

Переход 9-12

= l + lвр + lсх = 1 + 5 + 0 = 6 мм

Переход 13-16

= l + lвр + lсх = 4,45 + 0,6 + 0 = 5,05 мм

Переход 17-20

= l + lвр + lсх =

39 + 3 + 3 = 45 мм

= l + lвр + lсх =

39 + 3 + 3 = 45 мм

Переход 21-25

= l + lвр + lсх = 1 + 5 + 0 = 6 мм

Переход 26

= l + lвр + lсх = 6 + 2 + 0 = 8 мм

Переход 27

= l + lвр + lсх = 6 + 1 + 0 = 7 мм

Переход 28

= l + lвр + lсх = 5 + 1 + 0 = 6 мм

Переход 29

= l + lвр + lсх = 1 + 2 + 0 = 3 мм

Основное время на операцию

Машинно-вспомогательное время по программе

Тмв = 0,6 мин

Время цикла автоматической работы станка по

программе

Вспомогательное время

ТВ.У = 1,4+0,31 = 1,71 мин.,

где 1,4 мин. - время на установку и снятие

детали [Карта 11];

,31 мин. - время на закрепление и открепление

детали [Карта 13].

Вспомогательное время, связанное с операцией

ТВ.ОП = 3,3 мин. [Карта 14]

Таблица 2.6.2 Вспомогательное время на измерения

[Карта 15]

|

Измеряемый

размер, мм

|

Измерительный

инструмент

|

Время

на одно измерение, мин

|

Количество

измерений

|

Общее

время, мин

|

|

Ø88Н14(+0,87)

|

Штангенциркуль

|

0,31

|

2

|

0,62

|

|

Ø17Н14(+0,43)

|

Штангенциркуль

|

0,23

|

2

|

0,46

|

|

Ø10Н14(+0,36)

|

Штангенциркуль

|

0,15

|

4

|

0,60

|

|

6Н11(+0,075)

|

Глубиномер

индикаторный

|

0,04

|

2

|

0,08

|

|

Межосевые

размеры

|

Специальное

присп. с индикатором

|

0,21

|

5

|

1,05

|

|

Шер.

повер. Ra12,5; Ra6,3

|

Образцы

шероховатости

|

0,04

|

8

|

0,32

|

ТВ.ИЗМ = 0,62 + 0,46 + 0,60 +0,08 + 1,05 + 0,32

= 3,13 мин.

Получаем

Время на подготовительно-заключительные работы

Норма времени на организационную подготовку

[Карта 21]:

получение наряда - 10 мин;

ознакомление с чертежом - 2 мин;

инструктаж мастера - 2 мин.

Получаем

Тпз1 = 10+2+2 = 14 мин.

Норма времени на наладку станка, приспособления,

инструмента, программных устройств, мин [Карта 25]:

установить и снять приспособление вручную без

выверки - 3,5 мин;

переместить стол, бабку, шпиндель в зону, удобную

для наладки - 0,3 мин;

установить исходные режимы работы станка - 2,25

мин;

установить и снять инструментальный блок в

магазине - 1 мин;

установить программоноситель в считывающее

устройство и снять - 1 мин;

проверить работоспособность считывающего устройства

и перфоленты -1мин;

ввести программу в память системы ЧПУ с

программоносителя - 1 мин;

установить исходные координаты X и Y - 1,5 мин;

установить инструмент на длину обработки - 10,8

мин;

настроить устройство на подачу СОЖ - 0,3 мин.

Получаем

Тпз2 = 3,5+0,3+2,25+1+1+1+1+1,5+10,8+0,3 = 22,65

мин.

Норма времени на пробную обработку [Карта 28]

Тпр.обр = 33 мин.

Получаем

Время на технологическое и организационное

обслуживание рабочего места, на отдых и личные потребности [Карта 16]:

атех + аорг+ аотд = 14·(Тцв+ТВ) = 14·(6,1+8,46)

= 203,84

Штучное время

Норма времени на выполнение операции 005

Нормы времени назначаем на технологическую

операцию 015

Основное время на операцию

где L - расчетная длина обработки, мм; i - число

проходов в данном переходе, п - частота вращения шпинделя, об/мин; S - подача

за один оборот, мм/об.

= l + lвр + lсх ,

где l - основная длина обработки, мм; lвр - путь

врезания, мм; lсх - перебег режущего инструмента, мм.

Переход 1 L = l + lвр + lсх = 113 + 1,9 + 1 =

115,9 мм

Переход 2 L = l + lвр + lсх = 113 + 0,7 + 1 =

114,7 мм

Переход 3 L = l + lвр + lсх = 113 + 0,5 + 1 =

114,5 мм

Переход 4-5

= l + lвр + lсх = 113+ 0,2 + 1= 114,2мм

Переход 6

= l + lвр + lсх = 1 + 2 + 0 = 3 мм

Переход 7

= l + lвр + lсх = 6 + 2 + 0 = 8 мм

Переход 8

= l + lвр + lсх = 5 + 1 + 0 = 6 мм

Переход 9

= l + lвр + lсх = 6 + 1 + 0 = 7 мм

Переход 10-13

= l + lвр + lсх = 1 + 5 + 0 = 6 мм

Переход 14-17

= l + lвр + lсх = 1 + 5 + 0 = 6 мм

Основное время на операцию

Машинно-вспомогательное время по программе

Тмв = 0,5 мин

Время цикла автоматической работы станка по

программе

Вспомогательное время

ТВ.У = 1,4+0,31 = 1,71 мин,

где 1,4 мин - время на установку и снятие детали

[Карта 11];

,31 мин - время на закрепление и открепление

детали [Карта 13].

Вспомогательное время, связанное с операцией

ТВ.ОП = 3,3 мин [Карта 14]

Таблица 2.6.3. Вспомогательное время на измерения

[Карта 15]

|

Измеряемый

размер, мм

|

Измерительный

инструмент

|

Время

на одно измерение, мин

|

Количество

измерений

|

Общее

время, мин

|

|

Ø88Н14(+0,87)

|

Штангенциркуль

|

0,31

|

2

|

0,62

|

|

Ø78Н7(+0,03)

|

Калибр

пробка

|

0,32

|

2

|

0,64

|

|

6Н11(+0,075)

|

Глубиномер

индикаторный

|

0,04

|

2

|

0,08

|

|

Межосевые

расстояния

|

Спец.

приспособление с индикатором

|

0,21

|

3

|

0,63

|

|

Шероховатость

поверхности

|

Образцы

шероховатости

|

0,04

|

4

|

0,16

|

ТВ.ИЗМ = 0,62 +0,64 + 0,08 + 0,63 + 0,16 = 2,13

мин

Получаем

Время на подготовительно-заключительные работы

Норма времени на организационную подготовку

[Карта 21]:

получение наряда - 10 мин;

ознакомление с чертежом - 2 мин;

инструктаж мастера - 2 мин.

Получаем

Тпз1 = 10+2+2 = 14 мин.

Норма времени на наладку станка, приспособления,

инструмента, программных устройств, мин [Карта 25]:

установить и снять приспособление вручную без

выверки - 3,5 мин;

переместить стол, бабку, шпиндель в зону, удобную

для наладки - 0,3 мин;

установить исходные режимы работы станка - 2,25

мин;

установить и снять инструментальный блок в

магазине - 1 мин;

установить программоноситель в считывающее

устройство и снять - 1 мин;

проверить работоспособность считывающего устройства

и перфоленты -1мин;

ввести программу в память системы ЧПУ с

программоносителя - 1 мин;

установить исходные координаты X и Y - 1,5 мин;

установить инструмент на длину обработки - 5,4

мин;

настроить устройство на подачу СОЖ - 0,3 мин.

Получаем

Тпз2 = 3,5+0,3+2,25+1+1+1+1+1,5+5,4+0,3 = 17,25

мин.

Норма времени на пробную обработку [Карта 28]

Тпр.обр = 20 мин.

Получаем

Время на технологическое и организационное

обслуживание рабочего места, на отдых и личные потребности [Карта 16]:

атех + аорг + аотд = 14·(Тцв+ТВ) = 14·(5,4+7,14)

= 175,56

Штучное время

Норма времени на выполнение операции 015

Нормы времени назначаем на технологическую

операцию 020

Основное время на операцию

где L - расчетная длина обработки, мм; i - число

проходов в данном переходе, п - частота вращения шпинделя, об/мин; S - подача

за один оборот, мм/об.

= l + lвр + lсх ,

где l - основная длина обработки, мм; lвр - путь

врезания, мм; lсх - перебег режущего инструмента, мм.

Переход 1,8 L = l + lвр + lсх = 27 + 1 + 1 = 29

мм

Переход 2,9 L = l + lвр + lсх = 1 + 5 + 0 = 6 мм

Переход 3,10 L = l + lвр + lсх = 27 + 1 + 1 = 29

мм

Переход 4-5,11-12

= l + lвр + lсх = 4,45+ 1 + 0= 5,45мм

Переход 6-7,13-14

L = l + lвр + lсх = 8 + 6 + 0 = 14 мм

Основное время на операцию

Машинно-вспомогательное время по программе

Тмв = 0,5 мин

Время цикла автоматической работы станка по

программе

Вспомогательное время

ТВ.У = 1,4+0,31 = 1,71 мин,

где 1,4 мин - время на установку и снятие детали

[Карта 11];

,31 мин - время на закрепление и открепление

детали [Карта 13].

Вспомогательное время, связанное с операцией

ТВ.ОП = 3,3 мин [Карта 14]

Таблица 2.6.3. Вспомогательное время на

измерения [Карта 15]

|

Измеряемый

размер, мм

|

Измерительный

инструмент

|

Время

на одно измерение, мин

|

Количество

измерений

|

Общее

время, мин

|

|

Ø30

|

Штангенциркуль

|

0,31

|

2

|

0,62

|

|

Шероховатость

поверхности

|

Образцы

шероховатости

|

0,08

|

4

|

0,16

|

|

M34

|

Колибр

пробка резьбовой одност.

|

0,5

|

2

|

1

|

ТВ.ИЗМ = 0,62 +0,16 + 1 = 1,78 мин

Получаем

Время на подготовительно-заключительные работы

Норма времени на организационную подготовку

[Карта 21]:

получение наряда - 10 мин;

ознакомление с чертежом - 2 мин;

инструктаж мастера - 2 мин.

Получаем

Тпз1 = 10+2+2 = 14 мин.

установить и снять приспособление вручную без

выверки - 3,5 мин;

переместить стол, бабку, шпиндель в зону, удобную

для наладки - 0,3 мин;

установить исходные режимы работы станка - 2,25

мин;

установить и снять инструментальный блок в

магазине - 1 мин;

установить программоноситель в считывающее

устройство и снять - 1 мин;

проверить работоспособность считывающего устройства

и перфоленты -1мин;

ввести программу в память системы ЧПУ с

программоносителя - 1 мин;

установить исходные координаты X и Y - 1,5 мин;

установить инструмент на длину обработки - 5,4

мин;

настроить устройство на подачу СОЖ - 0,3 мин.

Получаем

Тпз2 = 3,5+0,3+2,25+1+1+1+1+1,5+5,4+0,3 = 17,25

мин.

Норма времени на пробную обработку [Карта 28]

Тпр.обр = 20 мин.

Получаем

Время на технологическое и организационное

обслуживание рабочего места, на отдых и личные потребности [Карта 16]:

атех + аорг + аотд = 14·(Тцв+ТВ) = 14·(2,3+6,79)

= 127,26

Штучное время

Норма времени на выполнение операции 020

Таблица

2.6.4. Сводная ведомость норм времени на обработку, мин.

|

Элементы

норм времени, мин. ЧПУ/обычный

|

Наименование

операции

|

|

|

005

Вертикально-фрезерная

|

|

010

Многоцелевая

|

015

Многоцелевая

|

020

Многоцелевая

|

|

ТВ.У

/ TУС.+ТЗО.

|

1,368

|

|

1,71

|

1,71

|

1,71

|

|

ТВ.ОП

/ ТУП.

|

0,555

|

|

3,3

|

3,3

|

3,3

|

|

ТВ.ИЗМ

|

0,6

|

|

3,13

|

2,13

|

1,78

|

|

ТВ

|

2,523

|

|

8,46

|

7,14

|

6,79

|

|

ТО

|

3,78

|

|

5,5

|

4,9

|

1,88

|

|

Тмв

|

-

|

|

0,6

|

0,5

|

0,5

|

|

Тцв

|

-

|

|

6,1

|

5,4

|

2,3

|

|

атех,аорг,аотл

= 14%ТОП / Тоб.от.

|

0,5

|

|

203,84

|

175,56

|

127,26

|

|

Тшт.

|

6,8

|

|

46

|

35,9

|

21,7

|

|

Тпз.

|

70

|

|

69,65

|

51,25

|

45,3

|

|

Тшт.к.

|

8,55

|

|

47

|

37,2

|

22,98

|

3. Конструкторский раздел

.1 Разработка конструкции

приспособления

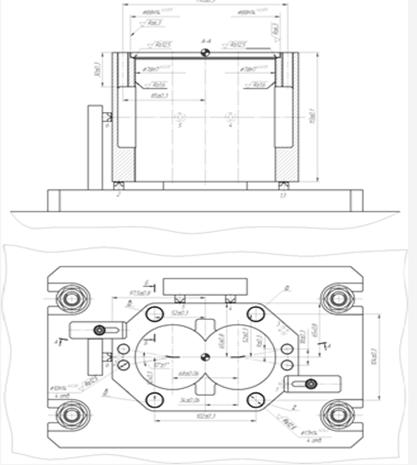

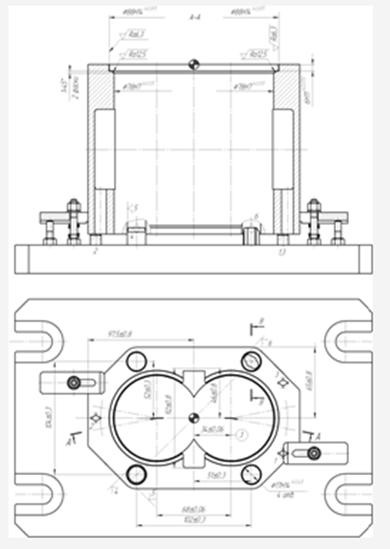

На основании технологического процесса выбираем

многоцелевую операцию 015. Для механической обработки детали типа «Корпус»

применяем специальное приспособление. Схема базирования показана на рис. 3.1.1.

Рис. 3.1.1 Схема базирования детали в

приспособлении

Базирование заготовки осуществляется по

отверстиям на полный постоянный палец, срезанный палец и по плоскости на

опорные штыри. При установке на опорные штыри лишаем заготовку 3 степеней

свободы (вращение вокруг оси х, вращение вокруг оси у и перемещение вдоль оси

z), при установке на полный постоянный палец - 2 степени свободы (перемещение

вдоль оси х, перемещение вдоль оси у), при установке на срезанный палец - 1

степень свободы (вращение вокруг оси z).

Подберём установочные элементы: палец полный

специальный, палец срезанный специальный и опорные штыри по ГОСТ 13440-68.

В качестве зажимного механизма в проектируемом

приспособлении выбираем комбинированный зажимной механизм, состоящий из рычага

Архимеда и винтового зажимного механизма. Также, в конструкцию приспособления

входят прихваты, шпильки, гайки, шайбы, регулируемые опоры, пружины.

Приспособление базируется на столе станка по

отверстиям и закрепляется с помощью четырех винтов.

3.2 Расчет силы зажима заготовки

Рассмотрим все силы резания, действующие на

заготовку при черновом фрезеровании отверстия Ø75,3

В общем случае на заготовку при фрезеровании

действуют радиальная сила РY и тангенциальная PZ. Поскольку действие сил РY и

PZ не определено, то приводим их к равнодействующей R, а её разлагаем на две простые

силы: PH и PV. Сила PH стремится сдвинуть заготовку вдоль оси. Чтобы этого не

произошло, необходимо, чтобы силы трения, возникающие в опорных элементах были

в k раз больше силы PH , то есть

F = k· PH= Q1·(f1 + f2)·(f1 + f2) = k· PH

,

,

где k - коэффициент запаса

= k0·k1·k2·k3·k4·k5·k6,

- гарантированный коэффициент запаса К0=1,5-

учитывает состояние технологической базы К1=1- учитывает затупление инструмента

К2=1,2- учитывает ударную нагрузку К3=1- учитывает стабильность силового

привода К4=1,3- учитывает удобство зажима К5=1- учитывает определенность

базирования, при установке заготовки на плоскость К6=1

= k0·k1·k2·k3·k4·k5·k6 = 1,5·1·1,2·1·1,3·1·1 =

2,34

и f2 - коэффициенты трения (F1 = F2 = 0,16).

Сила PV стремится оторвать заготовку от опор,

чтобы этого не произошло, необходимо, чтобы силы трения, возникающие в опорных

элементах были в k раз больше силы PV , то есть

= k· PV= Q2· (f1 + f2)

Q2· (f1 + f2) = k· PV ;

Для определения сил Q1 и Q2 рассчитаем силы

резания PZ , PH , PV. Сила PZ рассчитана в пункте 2.5 (PZ = 3,356 кН), тогда=

(0,3…0,4)PZ PV = (0,85…0,95)PZ= 0,35·3,356 = 1,17 кH PV = 0,9·3,356 = 3,02 кH.

Таким образом,

Определим суммарное воздействие сил Q1 и Q2.

= Q1 + Q2= 8,5 + 22,1 = 30,6 кН

Необходимая сила зажима заготовки в

приспособлении Q = 30,6 кН. Так как в приспособлении имеется два зажимных

механизма, то сила закрепления, приходящаяся на один зажимной механизм,

составляет 15,3 кН.

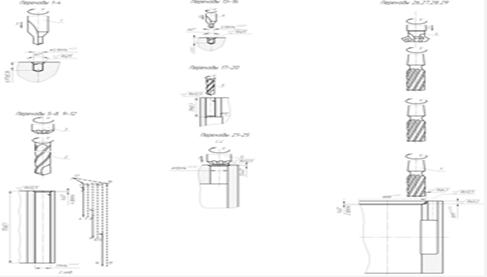

3.3 Расчет зажимного механизма и

определение исходной силы

В качестве зажимного механизма в проектируемом

приспособлении выбираем комбинированный зажимной механизм, состоящий из рычага

Архимеда и винтового зажимного механизма, так как данный механизм имеет ряд

достоинств: простота, удобство, большая сила зажима.

Рис.3.3.1 Схема комбинированного зажимного

механизма

Рассчитаем рычажный механизм. Рассмотрим все

силы действующие в данном механизме.

,

,

h = 0,95 - КПД механизма.

Рассчитаем винтовой механизм.

Рис.3.3.2 Схема винтового механизма

Для расчёта силы зажима нам известны средний

радиус резьбы rср = 2,5 мм, шаг резьбы Р = 1 мм и диаметр резьбы шпильки М6.

,

,

,

,

где Мтр - момент трения;

a - угол подъёма резьбы,

j - приведенный угол трения

b = 200 - половина угла при вершине профиля

резьбы.= 0,16 - коэффициент трения.

Момент трения равен:

Допустим, что сила W, приложенная к рукоятке при

ручном приводе равна 150 Н, тогда определим минимальную длину рукоятки lmin:

Примем длину рукоятки l = 250 мм, тогда усилие,

создаваемое винтовым механизмом для зажима заготовки:

Таким образом, сила W прикладываемая на рукоятке

длиной l = 250 мм, равна 117,9 Н. При ручном приводе сила W должна быть меньше

150 Н, в данном случае это условие выполняется.

3.4 Выбор и расчет силового привода

В данном приспособлении мы не используем

механизированный привод т.к. рассчитанная в пункте 3.3 исходная сила для зажима

заготовки W = 117,9 Н не превышает 150 Н, значит можно использовать ручной

зажим заготовки.

3.5 Описание конструкции и работы

приспособления

Спроектированная конструкция состоит из

угольника и двух комбинированных зажимных механизмов, состоящих из рычажного и

винтового механизмов. Данная конструкция крепится к столу станка при помощи

четырех винтов.

Деталь устанавливается на установочные пальцы

(полный и срезанный) и опорные штыри. Прижатие заготовки к опорным штырям

осуществляется прихватами, которые опираются на регулируемые опоры и зажимаются

при помощи шпилек, гаек и шайб. Пружина обеспечивает удобное перемещение

прихвата.

3.6 Выбор, расчёт и описание

конструкции режущего инструмента

В настоящее время одним из способов обработки