Рухоме з'єднання вала зубчатого колеса редуктора

МІНІСТЕРСТВО

ОСВІТИ І НАУКИ УКРАЇНИ

ДВНЗ

«КРИВОРІЗЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ»

КАФЕДРА

ТЕХНОЛОГІЇ МАШИНОБУДУВАННЯ

Розрахунково-графічне

домашнє завдання

з

дисципліни: "Взаємозамінювання, стандартизація та технічні

вимірювання"

Виконав:

студент гр. ПТМ-14СК

Сидорчук

Д.О

Перевірив:

канд. техн. наук, доцент

Дубровський

С.С

Кривий

Ріг

р.

I.

розрахунок і вибір посадок з зазором

Для рухомого з’єднання вала

зубчатого колеса редуктора із вкладишем підшипника ковзання розрахувати

найбільший та найменший функціональний зазори. Підібрати стандартну посадку,

забезпечуючи рідинне тертя й найбільший строк дії з’єднання. Накреслити схему

долів допусків вибраної посадки. Накреслити ескізи спряжень деталей у вузлі та

окремо із зазначенням посадових розмірів і граничних відхилень.

Вихідні данні: номінальний діаметр

з’єднання d=200 мм, довжина з’єднання l=240 мм, радіальне навантаження R=40 кН,

частота обертання nоб=690 об/хв., робоча температура при найменшому зазорі

t1=72 º C, а при

найбільшому зазорі t2=45 º C.

Підшипник має половинну конструкцію.

Рішення: Підшипники ковзання повинні

працювати в умовах рідинного тертя, коли мастило повністю відокремлює цапфу

валу від вкладишу підшипника Для забезпечення рідинного тертя необхідно, щоб

мікро нерівності цапфи і вкладишу зв’язані з шорсткістю їх поверхонь, не

зачіпались одна за одну, щоб шар мастила не мав розривів.

1.1

Визначаємо мінімальну товщу масляного шару з умов забезпечення рідинного тертя

h Н М. = Кp.m.  (R ZD + R

Zd + h qo ) (1.1)

(R ZD + R

Zd + h qo ) (1.1)

де Кp.m. - коефіцієнт запасу

надійності по товщі масляного шарую. У нашому прикладі приймаємо 9 клас

шорсткості, для якого R ZD та R Zd=1,25 мкм - висота нерівностей поверхні,

відповідно отвору та валу, величину якої приймаємо по табл.1.qо = 4 мкм -

добавка яка враховує відхилення умов роботи підшипника від розрахованих.Н М = 2∙(1,25+1,25+4)=13мкм

.2 Визначаємо

найменший функціональний зазор

(1.2)

(1.2)

Визначаємо найменший

функціональний зазор, які входять до формули(2)

Значення коефіцієнтів k=0,972

; m=0,972, які залежать від співвідношення  та типу підшипника ковзання,

вибираються по табл.2.

та типу підшипника ковзання,

вибираються по табл.2.

Питоме навантаження в

з’єднані

(1.3)

(1.3)

де R в Н, l та d в м

Колова швидкість валу:

(1.4)

(1.4)

По відомим p та V обираємо для

змащення підшипників марку машинного мастила згідно рекомендації таблиці 3.

При та V=

0,43332

та V=

0,43332 ,приймаємо

мастило індустріальне 20.

,приймаємо

мастило індустріальне 20.

Для вибраної марки мастила

визначаємо динамічну в’язкість мастила μ в Па∙с

при температурі 50º C; Приймаємо середнє значення

Так як підшипник працює при

температурі t1(мінімальний зазор) або t2 (максимальний зазор), то необхідно

табличне значення μ перерахувати:

(1.5)

(1.5)

де t- робоча температура

підшипника, С

С

Визначаємо кутову швидкість

валу:

(1.6)

(1.6)

Підставимо значення всіх

складових у формулу (1.2)

= 0,00002713002 м =

27,13001561 мкм.

Потрібно щоб виконувалась

умова Smin F  hHM, тобто

27> 13. Умова виконується.

hHM, тобто

27> 13. Умова виконується.

1.3

Визначаємо найбільші функціональні зазори

При котрому використаний

підшипник буде сприймати задане навантаження без руйнування масляного слою

(1.6)

(1.6)

= 0,002641679 м = 2641,678705

мкм.

1.4

Обираємо посадку для з’єднання по розрахованим значенням SminF та SmaxF

Для цього користуємося

таблицею1.47, в якій задані табличні значення SminТ та SmaxТ. Умова вибору

посадок:

(1.7)

(1.7)

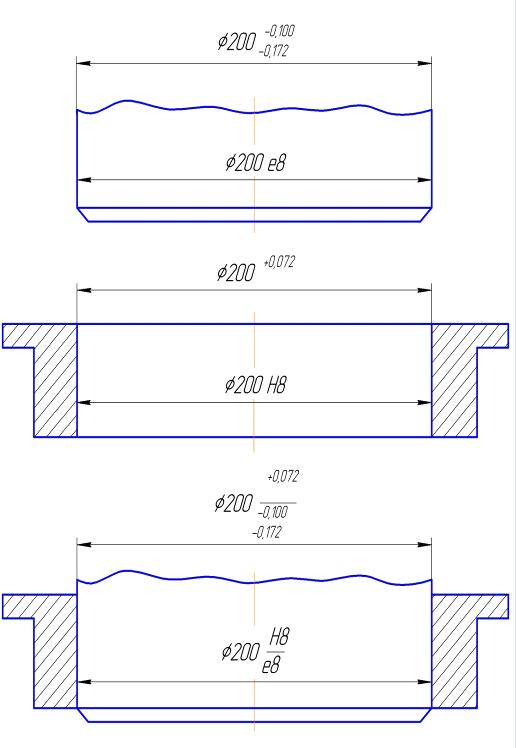

Приймаємо, що для інтервалів

діаметрів (180-250)мм найкраще задовольняє посадка,: Ø200

1.5

Перевіряємо одержані зазори

по коефіцієнту навантаження

підшипника:

по коефіцієнту навантаження

підшипника:

; (1.8)

; (1.8)

де Р- питоме навантаження в

з’єднанні, яке визначається за формулою(1.3)

- відносний зазор, при визначенні

якого в чисельник ставимо один із трьох зазорів, які перевіряються.

- відносний зазор, при визначенні

якого в чисельник ставимо один із трьох зазорів, які перевіряються.

При  підставляємо

в’язкість масла

підставляємо

в’язкість масла  ,а при

,а при  -

-

1.7

Визначаємо величину відносного ексцентриситету для різних величин зазорів

Для цього,користуючись табл.5

(додаток А), будуємо графіки залежності між СRтабл та cтабл

Для кожного розрахованого

значення

,

,  будуємо окремо графік , щоб

розраховане значення CR знаходилось між ближчими табличними значеннями CRтабл.

будуємо окремо графік , щоб

розраховане значення CR знаходилось між ближчими табличними значеннями CRтабл.

1.8

Визначаємо дійсну товщину масляного шару при

(1.9)

(1.9)

1.9

Визначаємо коефіцієнт запасу надійності по товщі масляного шару

(1.11)

(1.11)

1.10

Визначаємо величину запасу зазору на спрацьованість

(1.11)

(1.11)

1.11

Визначаємо коефіцієнт запасу точності вибраної посадки

(1.12)

(1.12)

Таким чином, остаточно ми

вибрали посадку Ø200 , яка

успішно працює при RZD= RZd=1,25 мкм і при марці мастила - індустріальне 20

, яка

успішно працює при RZD= RZd=1,25 мкм і при марці мастила - індустріальне 20

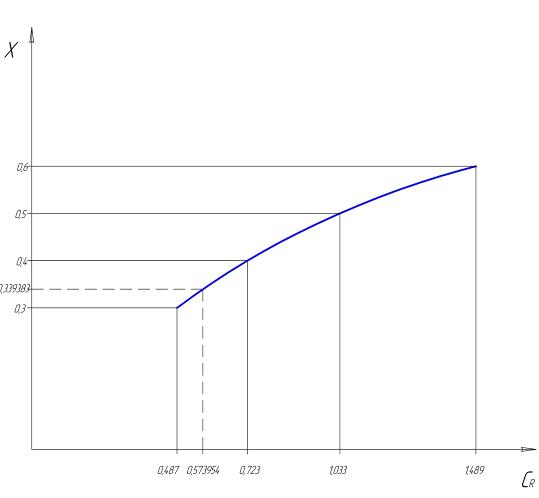

Рисунок.1.1 - Графік

залежності СR - Х (1)

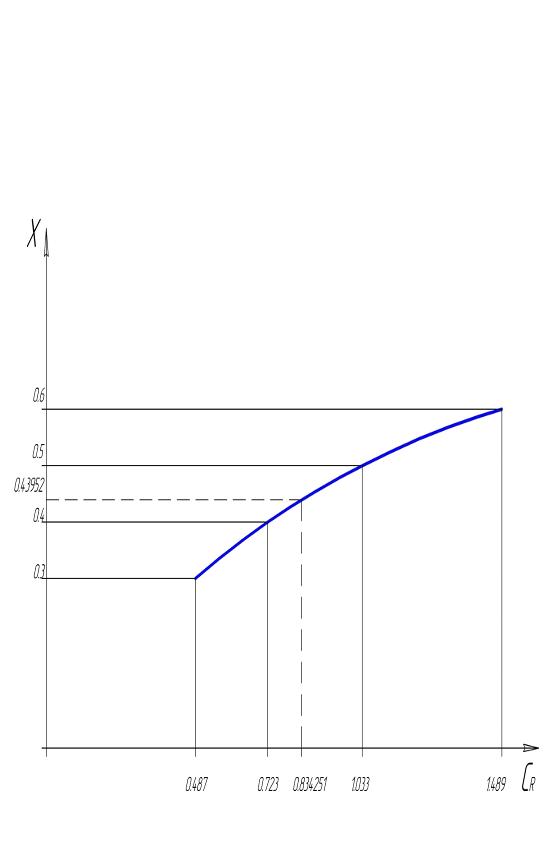

Рисунок.1.2 - Графік залежності СR -

Х (2)

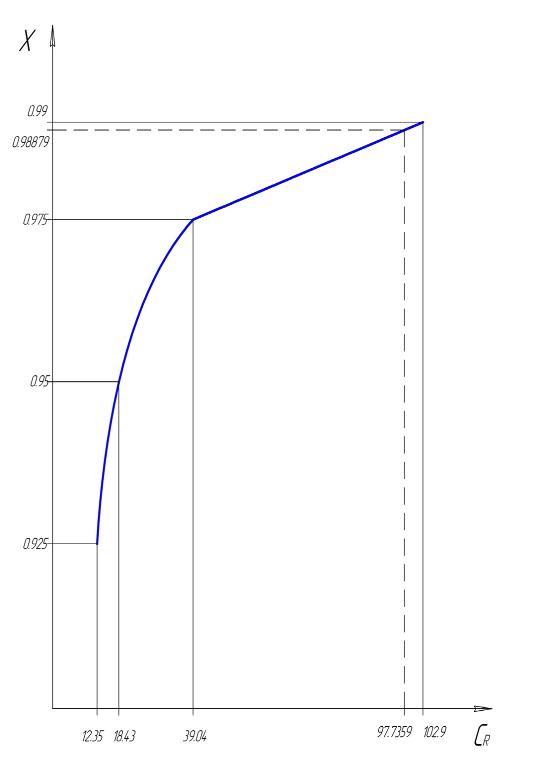

Рисунок.1.3 - Графік залежності СR -

Х (3)

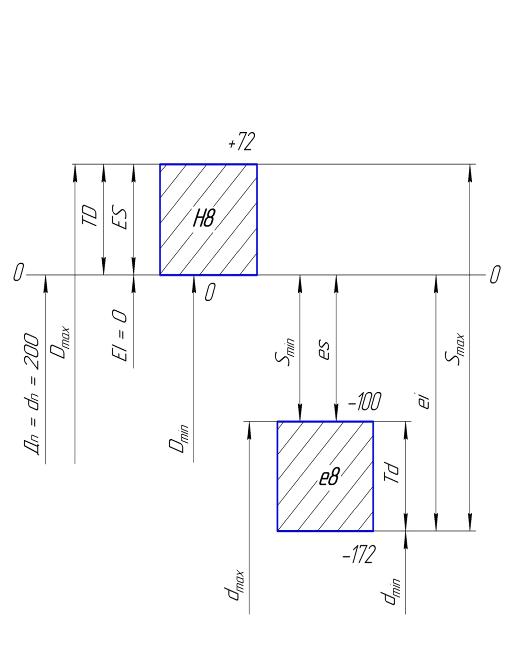

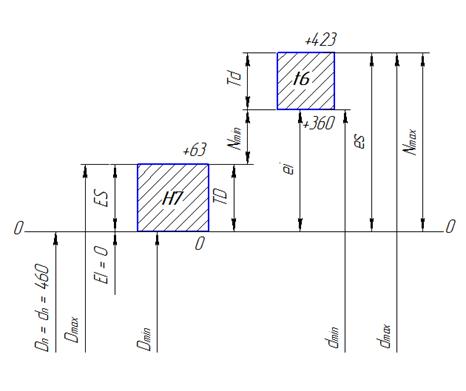

Рисунок.1.4 - Схема полів допусків

з’єднання з зазором

Рисунок.1.5 - Ескізи з’єднання

деталей з позначенням посадочних розмірів з допусками та граничними

відхиленнями

II. РОЗРАХУНОК ТА ВИБІР ПОСАДОК З

НАТЯГОМ

2.1

Визначаємо найменший та найбільший натяги з умов забезпечення

нерухомості з’єднання

Вихідні данні:

- номінальній діаметр

з’єднання d=460 мм

- довжина з’єднання l=76 мм

з’єднання приймає

навантаження величиною Р+М=85+18 кНм

вінець косозубий

виготовлений із Сталі 35

ступиця виготовлена із СЧ

28-48

робоча температура

з’єднання t=80О

При осьовому навантаженні силою Р

,кНм

(2.1)

(2.1)

Приймаємо, що зборка

з’єднання буде здійснюватись з нагрівом без змазки охоплюючої деталі. Тоді по

табл.6 визначимо:

та

та  для сталі 35 та чавуну :

для сталі 35 та чавуну :  кПа ;

кПа ;

;

;

коефіцієнт тертя, при подовжньому

зміщенні деталей.

коефіцієнт тертя, при подовжньому

зміщенні деталей.

коефіцієнти,які ураховують

конструкцію охопленої та охоплюючої деталі, кПа.

коефіцієнти,які ураховують

конструкцію охопленої та охоплюючої деталі, кПа.

Значення коефіцієнтів визначаємо за

формулами:

(2.2)

(2.2)

де: d1 - внутрішній діаметр охопленої деталі (

ступиця) мм.2 - зовнішній діаметр охоплюючої деталі ( вінця).

Для зубчатого вінця d2 дорівнює діаметру упадин

зубів та визначається по формулі:

посадка зазор масляний з'єднання

(2.3)

(2.3)

де mn - нормальний модуль зубчастого колеса, мм

Z- число зуб їв зубчастого колеса,

β - кут

нахилу зубів, град

μD

μd

- коефіцієнти Пуассона матеріалів, відповідно охоплюючої та охоплюємої деталі.

Внутрішній діаметр ступиці (d1)

розраховується в залежності від конструкції зубчатого колеса. Для цього

визначається товщина обода маточина по формулі:

,

,

де dн - заданий діаметр з’єднання з натягом, ммз

- заданий діаметр з’єднання з зазором, мм

Якщо розрахована величина ∆ більше 100 мм,

то величина внутрішнього діаметру ступиці визначається по формулі:

Визначаємо значення коефіцієнтів:

Підставляючи значення величин у формулу,

одержуємо:

2.2 Визначаємо

найбільший допустимий натяг, виходячи з міцності деталей з’єднання

Для обхоплюючої деталі ( вінця):

(2.4)

(2.4)

Для обхопленої деталі ( ступиці):

(2.5)

(2.5)

Отже, посадку необхідно

визначити по допустимому натягу для обхоплюючої деталі, тобто по натягу  .

.

2.3

Визначаємо найменший та найбільший натяги посадки, враховуючи, поправки на

зминання мікро. нерівностей ( шорсткості) Uc та на розрізнення температур

збирання та робочої з’єднання Ut

Найменший натяг посадки

(2.6)

(2.6)

Найбільший натяг посадки

(2.7)

(2.7)

Визначаємо величину зминання

нерівностей. RZD, RZd - висота нерівностей поверхні, відповідно, отвору та

валу. Приймаємо 9 клас шорсткості для отвору та валу RZD= 1,25мкм, RZd=1,25мкм

(2.8)

(2.8)

де K - коефіцієнт , який

враховують величину зминання нерівностей поверхні, відповідно, отвору та валу і

визначаються по таблиці 14.

Визначаємо поправку на

розрізнення температур збирання та робочої з’єднання:

(2.9)

(2.9)

Визначаємо найбільші та найменші

натяги посадки по формулам (2.6) та(2.7).

(2.10)

(2.10)

По розрахованому найменшому

та найбільшому натягам вибираємо стандартну посадку з’єднання, використовуючи

умови:

(2.11)

(2.11)

Знаходимо граничні відхилення

деталей з’єднання і величину табл. натягів:

для отвору Ø по табл.

1.27

по табл.

1.27

для валу Ø460

t6 по табл.1.50

Визначаємо дійсні натяги

посадки враховуючи

2.4

Перевіряємо нерухомість з’єднаних деталей при найменшому дійсному натягу, та їх

міцність при дійсному найбільшому натягу, що забезпечується при умові

Нерухомість з’єднання

визначається за формулою:

(2.12)

(2.12)

Міцність вінця визначається

за формулою:

(2.13)

(2.13)

Міцність cтупиці визначається

за формулою:

(2.14)

(2.14)

Висновок: отже, приймаємо

посадку Ø по класу

шорсткості 9.

по класу

шорсткості 9.

Рисунок.2.1- Схема полів допусків

з’єднання з натягом

Рисунок.2.2 - Ескізи з’єднання

деталей з позначенням посадочних розмірів з допусками та граничними

відхиленнями

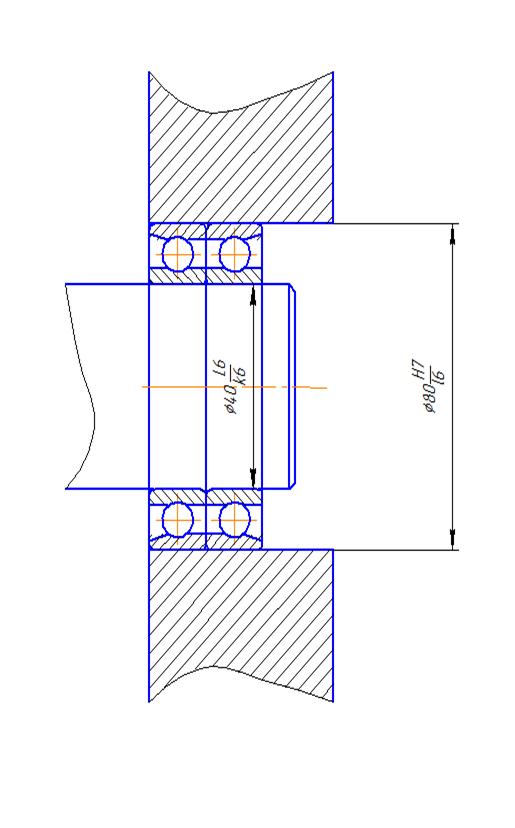

III. РОЗРАХУНОК ТА ВИБІР ПОСАДОК

ПІДШИПНИКІВ КОЧЕННЯ

Для підшипників, які служать

підтримкою ведучої вал-шестерні редуктора розрахувати та вибрати посадки

внутрішнього кільця на вал та зовнішнього кільця у корпус. Зробити перевірку

посадового зазору по найбільшому натягу вибраної посадки. Накреслити схеми

розташування полів допусків вибраних посадок та виконати креслення

підшипникового вузла із зазначенням посадових розмірів.

Вихідні данні: підшипник 6-1208.

Радіальне навантаження R=11кН, осьове А= 4 Кн. Внутрішнє кільце підшипника

навантажене циркулярно, зовнішнє - місцевого навантаження з сильними ударами. Корпус

редуктора нероз’ємний.

Рішення:

3.1

Визначаємо основні геометричні розміри підшипника по таблицям технічних

характеристик

Основні параметри:=80 мм - номінальний діаметр

внутрішнього кільця=40 мм - номінальний діаметр зовнішнього кільця

В=18 мм - ширина кілець підшипника=2 мм - радіус

кромок внутрішнього кільця

β=0̊ - кут контакту

тіл кочення з доріжкою кочення

Характер сполучення підшипника з валом та

корпусом залежить від величини і характеру навантаження кілець. Місцево

навантажені кільця повинні мати перехідну посадку. У даних схемах усіх

редукторів внутрішні кільця підшипників мають характер циркуляційного

навантаження , а зовнішні кільця - місцевого навантаження.

3.2 Визначаємо

інтенсивність навантаження на посадову поверхонь внутрішнього кільця

(3.1)

(3.1)

Знаходимо значення величин,

які входять у формулу:радіальне навантаження,R=11 КН=11000Н- робоча ширина

посадового місця, b=B-2 r=18-2

r=18-2 2=14п- динамічний

коефіцієнт посадки , Kп =1,8

2=14п- динамічний

коефіцієнт посадки , Kп =1,8

При умовах вихідних даних

приймаємо:коефіцієнт, ураховуючи ступінь послаблення посадового натягу при

порожньому валі. При суцільному валі F=1коефіцієнт нерівності радіального

навантаження при дії осьового навантаження А на опору.

Значення FA залежить від

величини

(3.2)

(3.2)

=1

Підставимо значення у формулу

4.1, маємо:

(3.3)

(3.3)

3.3

Вибираємо посадки внутрішнього та зовнішнього кілець підшипників

Для діаметру внутрішнього

кільця D=40 мм та розрахованої інтенсивності навантаження  =

= по таблиці

9 вибираємо посадку на вал Ø40 k6

по таблиці

9 вибираємо посадку на вал Ø40 k6

Для посадового діаметру

зовнішнього кільця d=80 мм при роз’ємному корпусі редуктора вибираємо посадку у

корпус Ø80

H7

Визначаємо найбільші та

найменший натяги при посадці внутрішнього кільця підшипника на вал, а також

найбільші та найменші зазори при посадці зовнішнього кільця у корпус редуктора.

Для цього визначаємо граничні відхилення для внутрішнього та зовнішнього

діаметрів підшипника по табл.5 , для валу отвору корпусу по табл.4.

Величина граничних відхилень

дорівнюють: для внутрішнього діаметру підшипника Ø40

L6 по табл.4.83=0мкм EI= -10мкм

Для зовнішнього діаметру підшипника Ø80

l6 по табл.4.82=0мкм ei= -11мкм

Для валу Ø40

k6

Для отвору Ø80

H7

В з’єднанні підшипник - вал

максимальний зазор і максимальний натяг дорівнюють(посадка перехідна):

=es-EI=+18-(-10)=28мкм=ES-ei=+30-(-11)=41мкм

В з’єднанні підшипник - корпус

зазори дорівнюють

=ei-Es=+2-0=2мкм=EI-es=0-0=0мкм

3.4

Визначаємо посадовий радіальний зазор між кільцями та тілами кочення у

підшипникові при вибраній посадці

(3.4)

(3.4)

де  - середнє

значення начального радіального зазору, котрий визначається арифметичне

значення з найбільшого і найменшого начальних радіальних, які взяті з таблиці

12.

- середнє

значення начального радіального зазору, котрий визначається арифметичне

значення з найбільшого і найменшого начальних радіальних, які взяті з таблиці

12.

(3.5)

(3.5)

- діаметральна деформація бігової

доріжки кільця після посадок його на вал з натягом, визначається по формулі:

- діаметральна деформація бігової

доріжки кільця після посадок його на вал з натягом, визначається по формулі:

(3.6)

(3.6)

де: D- номінальний діаметр внутрішнього кільця,

ммномінальний діаметр зовнішнього кільця, мм- максимальний табличний натяг

вибраної посадки внутрішнього кільця на вал, мкм.

По формулі (3.4) визначаємо посадовий зазор:

Визначене додатне значення посадового зазору,

свідчить про те, що між тілами кочення та біговими доріжками є зазор. Значить

вибрана посадка підшипника на вал задовольняє експлуатаційним потребами.

Рисунок.3.1 - Схема полів допуску

підшипника кочення

Рисунок.3.2 - Ескіз з’єднання

деталей з позначенням посадочних розмірів з допусками та граничними

відхиленнями

IV. РОРАХУНОК ПАРАМЕТРІВ МЕТРИЧНОЇ

РІЗЬБИ

Додержуючись вихідних даних необхідно

визначити номінальні значення усіх трьох діаметрів різьби болта і гайки.

Визначити їхнє граничні відхилення, а потім визначити граничні розміри

діаметрів різьби болта і гайки. У графічній частині виконати графічне

зображення болтів допусків із зазначенням усіх розрахованих параметрів різьби і

гайки окремо, а також виконати схему з’єднання болта і гайки з зазначенням

допусків усіх діаметрів.

Вихідні данні: розрахувати

параметри різьби :М6×0,75

М - метрична різьба

,75 - крок різьби Р, мм

Н - поле допуску середнього і

внутрішнього діаметру гайки

e - поле допуску зовнішнього

та середнього діаметрів болта

4.1

Визначаємо номінальні значення діаметрів різьби болта та гайки по табл. 4.24

Зовнішній D=d=6 мм

Середній

D2=d2=d-1+0.513=6-1+0.513=5.513 мм

Внутрішній

D1=d1=d-1+0.134=6-1+0,134=5.134 мм

4.2

По табл. 492 в залежності від кроку, номінального діаметру різьби та заданого

поля допуску визначаємо граничні відхилення

для d2=5,513 мм з полем

допуску 7e

верхнє: -56 мкм нижнє: -168

мкм

для d=6 мм з полем допуску 7e

верхнє: -56 мкм. нижнє: -181

мкм

для D2=5,513 мм з полем

допуску 7H

верхнє: +150 мкм , нижнє: 0

мкм

для D1=5,134 мм з полем

допуску 7H

верхнє: +236 мкм, нижнє: 0

мкм

для d1та D граничні

відхилення не нормуються.

4.3

Визначаємо граничні розміри та величини допусків у мм

болта:

=d+es; dmin=d+ei;max=d2+es2; d2min=d2-ei2; (4.1)=dmax-dmin;

Td2=d2max-d2min.

гайки:

max=D2+ES2;

D2min=D2+EI2;max=D1+ES1; D1min=D1-EI1; (4.2)=D2max-D2min;

TD1=D1max-D1min.

Результати заносимо до таблиці 4.1

Таблиця 4.1- Параметричні результати

різьби

|

Позначення різьби

|

Елементи різьби

|

Розміри (мм)

|

Допуск,мм

|

|

|

номінальний

|

найбільший

|

найменший

|

|

|

Гайка М6× 0.5-6H

|

D

|

6

|

-

|

-

|

-

|

|

D2

|

5,513

|

5,663

|

5.513

|

0.15

|

|

D1

|

5,134

|

5,37

|

5.134

|

0.236

|

|

Болт М6× 0.5 -6g

|

d

|

6

|

5,944

|

5.819

|

0.125

|

|

d2

|

5,513

|

5,457

|

5.345

|

0.112

|

|

d1

|

5,134

|

-

|

-

|

-

|

Рисунок. 4.1 - Схема полів допусків

гайки, болта та з’єднання

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Якушев

А.І. Взаімозамінювання, стандартизація і технічні вимірювання. Машинобудування

1979, 1987

2. Зяброва

Н.Н., Шегал М.Я. Збірник задач та прикладів з курсу «Основи взаємозамінювання

та технічні вимірювання». Машгіз 1963.

4. Допуски

і посадки. Довідник, Під редакцією В.Д.Мягкова. 5 вид. машинобудів. 1982, т.1.

5. Допуски

і посадки. Довідник, Під редакцією В.Д.Мягкова. 5-е изд. машиностроение. 1982,

6.

Мягков В.Д. Скорочений довідник конструктора, 2 вид, Машинобудув, 1975.

.

Деталі машин. Атлас конструкцій. Під ред. проф. Д.Н. Решетова. Машгіз, 1979.

.

Бейзельман Р.Д. Підшипники коченя. Довідник. Машинобуд. 1978.

.

Цехнович Л.1 , Петриненко І.П. Атлас конструкцій редукторів. Київ. Вища школа,

1979).