Ректификационная установка

Введение

ректификация тепловой флегмовый изоляция

Ректификация известна с начала ХIХ века как один из

важнейших технологических процессов главным образом спиртовой и нефтяной

промышленности. В настоящее время ректификацию всё шире применяют в самых

различных областях химической технологии, где выделение компонентов в чистом

виде имеет весьма важное значение (в производствах органического синтеза,

изотопов, полимеров, полупроводников и различных других веществ высокой

чистоты). Таким образом, процесс ректификации позволяет решить одну из главных

задач химической технологии - выделение целевых продуктов требуемой чистоты.

Ректификация - это процесс разделения жидких смесей, который

сводится к одновременно протекающим и многократно повторяемым процессам частичного

испарения и конденсации разделяемой смеси на поверхности контакта фаз.

Ректификационные колонны предназначены для проведения процессов массообмена в

химической, нефтехимической промышленности. В зависимости от диаметра, колонные

аппараты изготавливают с тарелками различных типов [1].

Наряду с общими требованиями (высокая интенсивность единицы

объема аппарата, его стоимость и т.д.) ряд требований может определяться

спецификой производства: большим интервалом устойчивой работы при изменении

нагрузок, способность тарелки работать в среде загрязненных жидкостей, защиты

от коррозии и т.п. Зачастую эти качества становятся превалирующими,

определяющими, пригодность конструкции для использования в каждом конкретном

процессе [2].

Расчет ректификационной колонны сводится к определению

основных геометрических размеров диаметра и высоты. Оба параметра в

значительной мере определяются нагрузками по пару и жидкости, типом тарелки,

свойствами взаимодействующих фаз.

1. Теоретические основы процесса ректификации

Ректификация - массообменный процесс разделения однородной

смеси летучих компонентов, осуществляемый путем противоточного многократного

взаимодействия паров, образующихся при перегонке с жидкостью, образующейся при

конденсации этих паров. Разделение жидкой смеси основано на различной летучести

веществ. При ректификации исходная смесь делится на две части: дистиллят -

смесь, обогащенную низкокипящим компонентом (НК), и кубовый остаток - смесь,

обогащенную высококипящим компонентом (ВК). Процесс ректификации осуществляется

в ректификационной установке. Основным аппаратом является ректификационная

колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу

парам стекает жидкость, подаваемая в виде флегмы в верхнюю часть аппарата.

Процесс ректификации может протекать при атмосферном давлении, а также при

давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда

разделению подлежат высококипящие жидкие смеси. Повышенное давление применяют

для разделения смесей, находящихся в газообразном состоянии при более низком

давлении. Атмосферное давление применяют при разделении смеси жидкостей на

составляющие компоненты и чистота получаемых дистиллята и кубового остатка

зависят от того, насколько развита поверхность контакта фаз, от количества подаваемой

на орошение флегмы и устройства ректификационной колонны.

Процесс ректификации применяется для разделения жидкостей,

отличающихся по температурам кипения, за счет противоточного многократного

контактирования паров и жидкостей. Для создания тесного контакта между паром и

жидкостью ректификационные колонны снабжаются специальными устройствами -

насадкой или ректификационными тарелками.

Насадочные колонны применяются в малотоннажных производствах

и используются в тех случаях, когда необходим малый перепад давления. Для

заполнения насадочных колонн применяются кольца Рашига, изготовленные из

различных материалов, кольца Паля, наемки из элементов седлообразного профиля

(седла Инталлокс и Берля).

Тарельчатые колонны широко распространены на НПЗ. Различают

тарелки по способу передачи жидкости с тарелки на тарелку (провальные и со

специальными переточными устройствами), по характеру движения фаз на тарелке

(барботажные и струйные), по конструкции устройств для ввода пара в жидкость

(контактные, колпачковые, клапанные и др.). В табл. 5.7 представлены сведения

об основных типах тарелок, применяемых в химической и нефтеперерабатывающей

промышленности.

Технологический расчет ректификационной колонны состоит из

следующих операций: 1) составление материального баланса; 2) определение

давления в колонне; 3) расчет температурного режима (температуры входа сырья,

верха и низа колонны, отбора боковых погонов в сложных колоннах); 4)

определение флегмового числа (кратности орошения), т.е. отношения количества

орошения, подаваемого в верхнюю часть колонны, к количеству дистиллята; 5)

составление теплового баланса; 6) определение внутренних материальных потоков;

7) расчет числа теоретических тарелок; 8) определение числа реальных

(действительных) тарелок.

Для непрерывного протекания процесса ректификации необходимо,

что бы поступающая на разделение смесь соприкасалась со встречным потоком пара

с большей концентрацией труднолетучего (высококипящего) компонента, чем в

смеси. Поэтому в установках для непрерывной ректификации (рис. 1) колонны

выполняют из двух частей: нижней (исчерпывающей) и верхней (укрепляющей). В

исчерпывающей части колонны происходит удаление легколетучего компонента из

стекающей вниз жидкости, а в верхней - обогащение поднимающихся вверх паров

легколетучим компонентом.

Принципиальная схема ректификационной установки приведена на

рисунке 1:

Рисунок 1. - Принципиальная схема ректификационной установки:

- емкость для исходной смеси; 2,9 - насосы; 3 -

теплообменник-подогреватель; 4 - кипятильник; 5 - ректификационная колона; 6 -

дефлегматор; 7 - холодильник дистиллята; 8 - емкость для сбора дистиллята; 10 -

холодильник кубовой жидкости; 11 - емкость для кубовой жидкости.

Исходную смесь из промежуточной емкости 1 центробежным

насосом 2 подают в теплообменник 3, где она подогревается до

температуры кипения. Нагретая смесь поступает на разделение в ректификационную

колонну 5, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся

вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный

состав пара примерно равен составу кубового остатка ХW, т.е. обеделен

легколетучим компонентом. В результате массообмена с жидкостью пар обогащается

легколетучим компонентом. Для более полного обогащения верхнюю часть колонны

орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), получаемой

в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть

конденсата выводится из дефлегматора в виде готового продукта разделения -

дистиллята, который охлаждается в теплообменнике 7 и направляется в

промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно

выводится кубовая жидкость - продукт, обогащенный труднолетучим компонентом,

который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется

непрерывный неравновесный процесс разделения исходной смеси на дистиллят (с

высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный

труднолетучим компонентом).

Ректификация известна с начала 19 века как один из важнейших

технологических процессов главным образом спиртовой и нефтяной промышленности.

В настоящее время ректификацию все шире применяют в самых различных областях

химической технологии, где выделение компонентов в чистом виде имеет весьма

важное значение (в производствах органического синтеза, изотопов, полимеров,

полупроводников и различных других веществ высокой чистоты).

. Задание на проектирование

Исходные данные для расчета:

Расход исходной смеси 13500 кг/ч,

давление Р=0,15 МПа,

дистиллят с температурой н.к. -100 оС.

В табл. 1 приведен исходный состав сырья.

Таблица 1 - Состав исходного сырья

|

№

|

Температура

|

Выход на нефть,

% масс.

|

Плотность

|

Показатель

|

Молекул.

|

|

фракции

|

выкипания

|

отдельных

|

суммарный

|

г/см3

|

преломлен.,

|

масса

|

|

фракции, оС

|

фракций

|

|

|

n

|

|

|

1

|

28-40

|

7,96

|

7,96

|

0,6195

|

1,3580

|

67

|

|

2

|

40-60

|

2,68

|

10,64

|

0,6462

|

1,3680

|

75

|

|

3

|

60-70

|

6,27

|

16,91

|

0,6744

|

1,3805

|

82

|

|

4

|

70-80

|

1,67

|

18,58

|

0,7025

|

1,3930

|

92

|

|

5

|

80-90

|

3,59

|

22,17

|

0,7120

|

1,3980

|

98

|

|

6

|

90-100

|

7,23

|

29,40

|

0,7171

|

1,4010

|

101

|

|

7

|

100-110

|

2,73

|

32,13

|

0,7307

|

1,4078

|

106

|

|

8

|

110-120

|

5,01

|

37,14

|

0,7315

|

1,4080

|

109

|

|

9

|

120-130

|

4,10

|

41,44

|

0,7357

|

1,4115

|

113

|

|

10

|

130-140

|

2,96

|

44,40

|

0,7470

|

1,4170

|

121

|

|

11

|

140-150

|

4,04

|

48,44

|

0,7505

|

1,4190

|

127

|

|

12

|

150-160

|

3,49

|

51,93

|

0,7585

|

1,4238

|

133

|

|

13

|

160-170

|

3,24

|

55,17

|

0,7662

|

1,4270

|

138

|

|

14

|

170-180

|

3,06

|

58,23

|

0,7722

|

1,4308

|

144

|

|

15

|

180-200

|

4,95

|

63,18

|

0,7879

|

1,4385

|

154

|

|

16

|

200-220

|

5,86

|

69,04

|

0,7984

|

1,4450

|

171

|

|

17

|

220-240

|

4,30

|

73,34

|

0,8139

|

1,4535

|

191

|

|

18

|

240-260

|

2,73

|

76,07

|

0,8248

|

1,4600

|

206

|

|

19

|

260-290

|

4,70

|

80,77

|

0,8349

|

1,4660

|

222

|

|

20

|

290-320

|

4,04

|

84,81

|

0,8479

|

1,4735

|

248

|

|

21

|

320-350

|

3,01

|

87,82

|

0,8676

|

1,4855

|

280

|

|

22

|

474

|

12,18

|

100,00

|

0,9324

|

-

|

421

|

. Определение минимального числа тарелок

Уравнение материального баланса в мольных единицах имеет вид:

(3.1)

(3.1)

где F -

число молей исходного сырья;

W и P -

число молей жидкости и пара в смеси;

xFi, xWi и yPi - мольные доли компонента в смеси,

жидкости и паре.

Рассчитываем давление насыщенных паров и константу фазового

равновесия для каждой фракции по методу Ашворта:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

где Т - температура в колонне, К;

Т0 - температура кипения для фракции, К;

Pi - давление насыщенного

пара для каждой фракции, Па;

P0 - давление в колонне,

Па;

ki - константа фазового

равновесия для i-й фракции.

Относительные летучести определяем как для идеального

раствора, паровая фаза которого близка к идеальному газу.

Пусть высококипящего ключевого компонента в дистилляте находится в

20 раз больше, чем в кубовом остатке (по мольному соотношению), то есть

коэффициент обогащения ψk = 20.

Коэффициент обогащения для i-го компонента

определяем по уравнению:

(5)

(5)

(6)

(6)

i - индекс i-го компонента; k - индекс тяжелого ключевого компонента;

Доля отгона ε будет рассчитываться по

уравнению:

(7)

(7)

где xiF - мольная доля i-го компонента в исходном

потоке нефти;

xiW - мольная доля i-го компонента в кубовом

остатке;

xiD - мольная доля i-го компонента в

дистилляте.

Составы дистиллята и кубового остатка определяем по следующим

уравнениям:

(8)

(8)

(9)

(9)

Температуру Т определяем таким образом, чтобы

выполнялись условия:

(10)

(10)

Зная составы дистиллята и кубового остатка, выполнение

вышеуказанных условий рассчитываем минимальное число теоретических тарелок по

уравнению Фенске-Андервуда:

где i и k - любые два компонента смеси,  - относительные летучести этих компонентов.

- относительные летучести этих компонентов.

Результаты расчета выполнены в приложении программы Microsoft Excel и приведены ниже в таблице 2,.

Табл.2 Результаты расчета минимального числа тарелок

|

№

|

Т кип, ср С

|

Мол куба

|

Мол Дист

|

Масс дист

|

Масс куба

|

|

1

|

34,00

|

0,000336241

|

0,177425164

|

11,88748598

|

0,022528174

|

|

2

|

50,00

|

0,000165317

|

0,053354429

|

4,001582175

|

0,012398749

|

|

3

|

65,00

|

0,000572441

|

0,114136149

|

9,359164237

|

0,046940159

|

|

4

|

75,00

|

0,000189398

|

0,027087369

|

2,492037943

|

0,017424572

|

|

5

|

85,00

|

0,000537443

|

0,054640876

|

5,354805846

|

0,052669393

|

|

6

|

95,00

|

0,001489844

|

0,106706844

|

10,77739122

|

0,150474197

|

|

7

|

105,00

|

0,000767117

|

0,038355848

|

4,065719875

|

0,081314398

|

|

8

|

115,00

|

0,001976408

|

0,068358967

|

7,451127438

|

0,215428494

|

|

9

|

125,00

|

0,002271616

|

0,053853249

|

6,085417098

|

0,256692624

|

|

10

|

135,00

|

0,002248394

|

0,0361991

|

4,38009106

|

0,272055698

|

|

11

|

145,00

|

0,004325486

|

0,04685803

|

5,950969842

|

0,549336783

|

|

12

|

155,00

|

0,005315241

|

0,038385156

|

5,105225727

|

0,706927037

|

|

13

|

165,00

|

0,0071243

|

0,033981622

|

4,689463899

|

0,983153427

|

|

14

|

175,00

|

0,009694124

|

0,030259409

|

4,357354921

|

1,39595391

|

|

15

|

190,00

|

0,027012187

|

0,043879373

|

6,757423448

|

4,159876777

|

|

16

|

210,00

|

0,063005838

|

0,041543231

|

7,10389258

|

10,77399832

|

|

17

|

230,00

|

0,08156476

|

0,021139605

|

4,0376646

|

15,57886925

|

|

18

|

250,00

|

0,078416834

|

0,007787784

|

1,604283427

|

16,1538679

|

|

19

|

275,00

|

0,005103143

|

1,132897815

|

38,44800504

|

|

20

|

305,00

|

0,151820064

|

0,00108454

|

0,268965972

|

37,65137582

|

|

21

|

335,00

|

0,103460365

|

0,000214268

|

0,059994942

|

28,96890227

|

|

22

|

474,00

|

0,281536009

|

0,000102425

|

0,043120785

|

118,5266599

|

|

сумма

|

|

0,99701864

|

1,000456581

|

106,9660808

|

275,0248529

|

В качестве ключевого компонента приняли фракцию №7, средняя

температура кипения которой составляет 105 оС, т.к. целевым

продуктом является бензиновая фракция.

Температурная граница деления смеси ТГДС = 218 оС;

Давление в колонне приняли P = 150 кПа;

Доля отгона ключевого компонента ξ=0,867;

Минимальное число тарелок в колонне Nmin = 22.

4. Определение минимального флегмового числа

Определяем давление насыщенных паров и константы фазового

равновесия для каждой фракции в низу и верху колоны по уравнениям Ашворта,

приведенными выше. Затем устанавливаем давления в колонне таким образом, чтобы

давления низа колонны Рниза было больше давления верха Рверха на 30 кПа. То

есть Рверха =140, Рниза =170. Среднее давление равно 155 кПа. Температуру верха

колоны определяем итерациями при следующем условии сходимости:

Температура низа колоны определяем итерациями при выполнении

следующего условия:

Рассчитываем среднюю температуру в колоне, давление насыщенных

паров при этой температуре, среднюю константу равновесия для каждой фракции.

Определяем относительные летучести каждого компонента αi/ν по высококипящему ключевому компоненту:

Находим промежуточную характеристическую величину ω:

Данную величину находим итерациями, чтобы получаемая величина ε

была равна мольной доле

отгона.

Минимальное значение флегмового числа определяем по уравнению

Андервуда:

Табл.3 Результаты расчета минимального флегмового числа

|

n

|

Tк ср

|

kiсредн.

|

αi -

т.к. №8

|

расчет ω

|

Rmin

|

|

1

|

34,00

|

22,73311896

|

2,757648509

|

1,809249987

|

2,08572283

|

|

2

|

50,00

|

18,3288033

|

2,223381543

|

-0,343434349

|

-0,39584188

|

|

3

|

65,00

|

14,87258793

|

1,804124195

|

-0,248568411

|

-0,28641551

|

|

4

|

75,00

|

12,89016255

|

1,563645428

|

-0,03832457

|

-0,04414653

|

|

5

|

85,00

|

11,13872405

|

1,351186603

|

-0,054716725

|

-0,06300144

|

|

6

|

95,00

|

9,596705029

|

1,164131475

|

-0,079440082

|

-0,0914105

|

|

7

|

105,00

|

8,243660817

|

1

|

-0,021905708

|

-0,02518333

|

|

8

|

115,00

|

7,060383185

|

0,856462116

|

-0,030598927

|

-0,03512946

|

|

9

|

125,00

|

6,028968842

|

0,731346058

|

-0,019185689

|

-0,02198189

|

|

10

|

135,00

|

5,132850347

|

0,622642108

|

-0,010382777

|

-0,01186004

|

|

11

|

145,00

|

4,356796366

|

0,528502623

|

-0,010919333

|

-0,01241605

|

|

12

|

155,00

|

3,686887572

|

0,447239115

|

-0,007323886

|

-0,00827013

|

|

13

|

165,00

|

3,110473756

|

0,377317047

|

-0,005348261

|

-0,00597547

|

|

14

|

175,00

|

2,616117014

|

0,317348939

|

-0,00396064

|

-0,00435359

|

|

15

|

190,00

|

2,006220084

|

0,24336519

|

-0,004445127

|

-0,00468426

|

|

16

|

210,00

|

1,39294644

|

0,168971828

|

-0,003186479

|

-0,00298189

|

|

17

|

230,00

|

0,955219319

|

0,115873195

|

-0,001403868

|

-0,00101758

|

|

18

|

250,00

|

0,647250987

|

0,078514995

|

-0,000551402

|

-0,00025013

|

|

19

|

275,00

|

0,391975821

|

0,047548756

|

-0,00052679

|

-9,8019E-05

|

|

20

|

305,00

|

0,211548481

|

0,025661958

|

-0,000216845

|

-1,1144E-05

|

|

21

|

335,00

|

0,114463895

|

0,013885081

|

-7,70627E-05

|

-1,1857E-06

|

|

22

|

474,00

|

0,022228346

|

0,002696417

|

-4,00966E-05

|

-1,0958E-07

|

|

Сумма

|

|

|

|

0,924692959

|

1,070692698

|

Результаты расчета минимального флегмового числа:

N1/N2=0,158;

Рверха приняли равным 140 кПа;

Pниза приняли равным 170 кПа;

Pср = 155 кПа;

Тверха = 166,731 оС;

Тниза = 284,93 оС;

Тпитания = 225,8 оС;

Доля отгона при Тпитания = 0,92467;

Промежуточная характеристическая величина w = 0,92469;

Rmin = 1,07069.

5. Определение оптимального числа тарелок,

флегмового числа и диаметра колоны

Определяем число укрепляющей и исчерпывающей частей колоны по

уравнению Керкбрайда:

N1 - число

укрепляющей части колоны;

N2 - число

исчерпывающей части колоны;

i - индекс тяжелого ключевого компонента;

k - индекс легкого ключевого компонента.

Определяем оптимальное число тарелок по уравнению:

Оптимальное флегмовое число:

Таблица 4. Результаты расчета оптимального числа тарелок и

флегмового числа

|

N min

|

21,8

|

|

N opt

|

37,8

|

|

N1/N2

|

0,157

|

|

R min

|

1,07

|

|

R opt

|

1,795

|

Рассчитываем плотность паров каждой узкой фракции по закону

Менделеева-Клапейрона, учитывая коэффициент сжимаемости:

r - плотность, кг/м3;

P - среднее давление в колонне, Па;

M - молекулярная

масса, кг/моль;

R - универсальная

газовая постоянная, Дж/моль·К;

T - средняя

температура в колонне, K;

z - коэффициент

(фактор) сжимаемости газа.

Коэффициент сжимаемости рассчитывается в зависимости от

приведенных параметров:

Для соединений, нормальная температура которых не превышает 235К,

использует выражение для расчета критической температуры:

Для соединений с более высокими нормальными температурами кипения:

Критическое давление (Па) рассчитываем по уравнению Льюиса:

К - константа, для прямой перегонки нефти принимаем 6,3.

Плотность газовой смеси вычисляем, используя правило аддитивности:

rсм - плотность

смеси газов, кг/м3;

ri - плотность i-го

компонента, кг/м3;

yi - мольная доля i-го

компонента в смеси (дистилляте).

Рассчитываем плотность жидких нефтяных фракций при средней

температуре в колоне по уравнению:

rT - плотность

нефтепродукта при температуре T, кг/м3;

T - средняя

температура в колонне, К.

Коэффициент γ рассчитываем

по формуле:

Плотность жидкой смеси фракций определяем по уравнению:

Поверхностное натяжение флегмы определяем в зависимости от

плотности жидкости при средней температуре в колонне по уравнению:

Объемный расход пара находим из массового расхода и плотности

пара:

Массовый расход пара рассчитываем исходя из массовой доли отгона,

которую определяем из соотношения:

εm - массовая доля отгона;

MF - средняя мольная масса сырья;

MG - средняя мольная масса пара.

Средние молярные массы потоков находим по правилу аддитивности:

Определяем массовый расход пара:

Рассчитываем допустимую скорость пара в свободном сечении колоны:

rж -

плотность жидкости, кг/м3;

rп - плотность

пара, кг/м3;

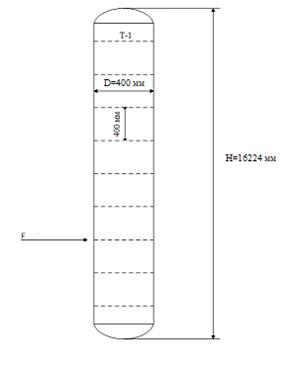

Задаемся межтарельчатым расстоянием h = 400 мм;

Коэффициент С1находим из графика и принимаем равным 750.

Рисунок 2 - Зависимость коэффициента С1 от межтарельчатого

расстояния

Определяем внутренний диаметр ректификационной колоны:

Dk - внутренний диаметр колонны, м;

V0 -

объемный расход пара в колонне, м3/с;

w0 -

допустимая скорость пара, м/с.

Высоту тарельчатой части колоны определяем по уравнению:

где N - число тарелок;

h - расстояние между тарелками, мм;

s - толщина тарелки, принимаем равную 0,1 мм.

Это высота тарелочной части колонны, нужно еще учесть высоту

вверху и внизу колонны, по полметра. То есть полная высота колонны равна 15,96

м.

Колонна имеет эллиптические днища, ограничивающие ее

цилиндрическую часть сверху и снизу. Длина цилиндрической обечайки от верхнего

днища до первой тарелки колонны должна составлять не менее 500 мм, т.к. в этой

части обечайки необходимо разместить штуцеры для ввода флегмы и термометра,

измеряющего температуру в верхней части колонны. Кроме того, в этой части

колонны должно быть размещено распределительное устройство для создания

равномерного потока орошения.

Результаты расчета приведены ниже в таблицах 5,6.

Табл.5 Расчет конструкционных параметров колонны

|

n

|

Tк ср

|

yi, мольн.

|

xi, мольн.

|

z

|

Т кр., К

|

Р кр., Па

|

Т прив., К

|

Р прив. Па

|

|

1

|

34,00

|

0,16585043

|

0,00728657

|

0,952

|

328,8

|

3091701

|

1,517124833

|

0,051751439

|

|

2

|

50,00

|

0,049836398

|

0,00276267

|

0,954902

|

356

|

2990400

|

1,401209677

|

0,053504548

|

|

3

|

65,00

|

0,106519143

|

0,00741538

|

0,957721

|

381,5

|

2931037

|

1,307550839

|

0,054588196

|

|

4

|

75,00

|

0,025263067

|

0,00205798

|

0,956976

|

398,5

|

2728859

|

1,251770753

|

0,058632571

|

|

5

|

85,00

|

0,050924245

|

0,00487505

|

0,958285

|

415,5

|

2671071

|

1,200555102

|

0,059901056

|

|

6

|

95,00

|

0,099372897

|

0,01122748

|

0,960741

|

432,5

|

2697772

|

1,153365653

|

0,059308193

|

105,00

|

0,035692295

|

0,00477992

|

0,962262

|

449,5

|

2671557

|

1,109745595

|

0,059890178

|

|

8

|

115,00

|

0,063567804

|

0,01013439

|

0,96436

|

466,5

|

2696284

|

1,069304705

|

0,059340921

|

|

9

|

125,00

|

0,050054522

|

0,00954142

|

0,965981

|

483,5

|

2695619

|

1,031707642

|

0,059355559

|

|

10

|

135,00

|

0,03364434

|

0,00770189

|

0,96638

|

500,5

|

2605909

|

0,996664625

|

0,061398919

|

|

11

|

145,00

|

0,043585971

|

0,0120355

|

0,967362

|

517,5

|

2567126

|

0,963923952

|

0,062326509

|

|

12

|

155,00

|

0,035787057

|

0,0119729

|

0,968321

|

534,5

|

2531842

|

0,93326594

|

0,063195094

|

|

13

|

165,00

|

0,031836493

|

0,01296231

|

0,969478

|

551,5

|

2517717

|

0,904497996

|

0,063549627

|

|

14

|

175,00

|

0,028610713

|

0,01423956

|

0,970374

|

568,5

|

2487188

|

0,877450563

|

0,06432969

|

|

15

|

190,00

|

0,042673618

|

0,02894222

|

0,971487

|

594

|

2430000

|

0,839782231

|

0,065843621

|

|

16

|

210,00

|

0,044259506

|

0,04603981

|

0,972349

|

628

|

2313684

|

0,794316314

|

0,069153776

|

|

17

|

230,00

|

0,0278603

|

0,04517411

|

0,972883

|

662

|

2183560

|

0,753520612

|

0,073274829

|

|

18

|

250,00

|

0,015359964

|

0,03936025

|

0,974202

|

696

|

2128544

|

0,716710697

|

0,075168765

|

|

19

|

275,00

|

0,021581067

|

0,09917824

|

0,976097

|

738,5

|

2095743

|

0,675464651

|

0,07634523

|

|

20

|

305,00

|

0,013047936

|

0,11998804

|

0,977564

|

789,5

|

2005585

|

0,631831089

|

0,079777235

|

|

21

|

335,00

|

0,006258186

|

0,10805482

|

0,978574

|

840,5

|

1891125

|

0,593492737

|

0,084605724

|

|

22

|

474,00

|

0,008404282

|

0,39438938

|

0,984294

|

1076,8

|

1611363

|

0,463252828

|

0,099294795

|

|

Сум- ма

|

|

1

|

1,00011989

|

|

|

|

|

|

Таблица 6. Характеристики и конструкционные размеры колоны

|

N2=

|

32,6

|

|

Gn/Lж=

|

1

|

|

ω=

|

0,924

|

|

N1/N2=

|

0,158

|

|

Nopt=

|

37,793

|

|

Ropt=

|

1,795

|

|

G пит масс =

|

13500

|

|

G пит моль =

|

104,308

|

|

V0=

|

0,408

|

|

ω0=

|

7,2274

|

|

ε m =

|

0,92467

|

|

Gпара масс =

|

9666,46

|

|

Gпара моль =

|

96,5573

|

|

G куб масс =

|

3833,54

|

|

G куб моль =

|

13,9389

|

|

D=

|

0,268

|

|

Hполн=

|

16224,4

|

Табл. 7. Характеристика тарелок различных конструкций

|

Тарелка

|

Относительная

паровая нагрузка (Gn/Lж)

|

К.п.д. тарелки,

%

|

Рабочий

диапазон (Gmax/Gmin)

|

Сопротивление

тарелки, мм. вод. ст.

|

Возможное

расстояние между тарелками, мм

|

Мас-са, кг/м2

|

|

Колпачковая

|

1

|

80

|

4 - 5

|

45 - 80

|

400 - 800

|

105

|

|

туннельная

(желобчатая)

|

0,7 - 0,8

|

65

|

3 - 4

|

50 - 85

|

400 - 600

|

110

|

|

из S-образных элементов

|

1.1 -1.2

|

85

|

4 - 5

|

45 - 80

|

400 - 800

|

55

|

|

клапанная

|

1,2 - 1,3

|

80

|

5 - 8

|

45 - 60

|

300 - 600

|

55

|

|

ситчатая

|

1,2 - 1,3

|

80

|

4 - 5

|

40 - 60

|

400 - 800

|

35

|

|

струйная

|

1,0 - 1,35

|

80

|

3 - 4,5

|

40 - 70

|

400 - 600

|

65

|

|

решетчатая

провальная

|

1,5 - 2,0

|

70

|

1,5 - 2,5

|

25 - 40

|

200 - 400

|

40

|

С1=750

Расстояние между тарелками 400 мм

Тарелка колпачковая, рабочий диапазон 4-5

Это высота тарелочной части колонны, нужно еще учесть высоту

вверху и внизу колонны, по полметра. То есть полная высота колонны равна

16224,4 мм.

Колонна имеет эллиптические днища, ограничивающие ее

цилиндрическую часть сверху и снизу. Длина цилиндрической обечайки от верхнего

днища до первой тарелки колонны должна составлять не менее 500 мм, т.к. в этой

части обечайки необходимо разместить штуцеры для ввода флегмы и термометра,

измеряющего температуру в верхней части колонны. Кроме того, в этой части

колонны должно быть размещено распределительное устройство для создания

равномерного потока орошения.

6. Тепловой расчет установки

Определяем тепловую нагрузку на конденсат по уравнению:

, (2.24)

, (2.24)

где  - энтальпии нефтяных жидкости и пара,

кДж/кг (справочная величина);

- энтальпии нефтяных жидкости и пара,

кДж/кг (справочная величина);

- расход паров верха колонны, кг/ч;

- расход паров верха колонны, кг/ч;

Расход паров верха колонны находим по уравнению:

, (2.25)

, (2.25)

Где R - количество флегмы;

GD - массовый расход дистиллята, кг/ч.

7. Конструктивно-механический расчет установки

В задачу конструктивно-механического расчета входит

определение необходимых геометрических размеров отдельных деталей и узлов,

которые определяют конструкцию колонны, ее механическую прочность и

геометрические размеры.

Расчет толщины обечайки

Толщина обечайки рассчитывается по формуле:

где  - наружное давление,

- наружное давление,

Т.к. среда является агрессивной и токсичной, то принимаем материал

стали 12х18Н10Т, для которой  .

.

- прибавка к расчетной толщине,

- прибавка к расчетной толщине,

где  - скорость коррозии или эрозии, мм/год,

примем

- скорость коррозии или эрозии, мм/год,

примем  ;

;

- срок эксплуатации аппарата,

- срок эксплуатации аппарата,

К2=0,35;

где  - поправочный коэффициент, учитывающий

вид заготовки (листовой прокат).

- поправочный коэффициент, учитывающий

вид заготовки (листовой прокат).

Принимаем  .

.

Для обечаек с диаметром больше 200 мм должно выполняться условие:

- условие выполнено.

- условие выполнено.

Расчет толщины крышки и днища

Наиболее рациональной формой для цилиндрических аппаратов является

эллиптическая. Эллиптические днища и крышки изготавливаются из листового

проката штамповкой и могут использоваться в аппаратах с избыточным давлением до

10 МПа. Крышки и днища подбирают стандартными по таблицам из справочной

литературы.

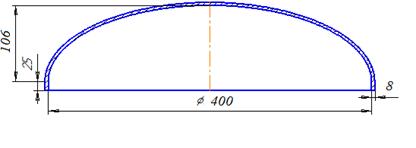

Принимаем толщину крышки и днища равной толщине обечайки S=8 мм.

Подбираем стандартные стальные отбортованные днище и крышку по

ГОСТ 6533-78 [4] с Dк=400.

Рис. 3 Днище колонны

Характеристика днища:

h = 25 мм - высота борта днища;

Масса днища mд = 26,6 кг.

Объем днища Vд 0,01037 м3.

Расчёт и подбор штуцеров

где  - скорость движения жидкости или пара,

принимаем скорость движения жидкости равную 1,5 м/с, для пара - 30 м/с.

- скорость движения жидкости или пара,

принимаем скорость движения жидкости равную 1,5 м/с, для пара - 30 м/с.

Штуцер для ввода исходной смеси:

По ОН 26-01-34-66 принимаем штуцер с  .

.

Штуцер для ввода флегмы:

По ОН 26-01-34-66 принимаем штуцер с  .

.

Штуцер для отвода кубового остатка:

По ОН 26-01-34-66 принимаем штуцер с  .

.

Штуцер для вывода паров дистиллята:

G=Gp(R+1)=(13500/3600)

(1,07+1)=7,76кг/с

По ОН 26-01-34-66 принимаем штуцер с  .

.

Штуцер для ввода паров кубовой смеси:

G=Gw(R+1)=(3833,54/3600)

(1,07+1)=2,2кг/с

По ОН 26-01-34-66 принимаем штуцер с  .

.

Фланцевое соединение о опоры

Общая высота колонны (без опоры) рассчитывается с учетом

вышеприведенных замечаний. Для колонн данного типа, как правило, применяется

юбочная опора, стандартная высота который зависит от рассчитанной общей высоты

колонны и ее диаметра. Определение высоты и типа опоры требует расчета колонны

на ветровую и сейсмические нагрузки. Рекомендуется принять цилиндрическую опору

высотой 500 - 1000 мм.

Принимаем стандартные размеры болтов и фланца, рекомендуемые

по ГОСТ 1255-67.

8. Расчет тепловой изоляции

Целью расчета тепловой изоляции является определение толщины

слоя теплоизоляционного материала, покрывающего наружную поверхность

теплообменника с целью снижения тепловых потерь и обеспечения требований

безопасности и охраны труда при обслуживании теплоиспользующих установок. С

этой точки зрения температура поверхности слоя изоляции не должна превышать 45.

Расчет толщины теплоизоляционного слоя материала можно проводить по упрощенной

схеме, используя следующее уравнение [7]:

где  - коэффициент теплопроводности

изоляционного слоя;

- коэффициент теплопроводности

изоляционного слоя;  - температура наружной стенки корпуса;

- температура наружной стенки корпуса;  - температура поверхности изоляционного

слоя;

- температура поверхности изоляционного

слоя;  - коэффициент теплоотдачи, определяющий

суммарную скорость переноса теплоты конвекцией и тепловым излучением.

- коэффициент теплоотдачи, определяющий

суммарную скорость переноса теплоты конвекцией и тепловым излучением.

ан=9,74+0,07*Δt

где Δt=tиз-tокр

В качестве материала изоляции выбираем совелит с  Температуру стенки

Температуру стенки  - принимаем равной 285°C (близкой к средней температуре в кубе колонны).

Температуру изоляционного слоя примем равной 45°C.

- принимаем равной 285°C (близкой к средней температуре в кубе колонны).

Температуру изоляционного слоя примем равной 45°C.

Δt=45-25=20оС

ан=9,74+0,07*20=11,14

δиз=0,098*(285-45)/11,14*(45-25)=

0,106 м= 106 мм

Т.к. наиболее горячая часть колонны это куб, то для всей

остальной колонны можно принять ту же толщину слоя изоляции.

9.

Автоматизация процесса

В работающей ректификационной колонне число тарелок или

высота насадки величины постоянные. Основными условиями достижения требуемой

степени разделения компонентов являются: подвод соответствующей тепловой

энергии в куб колонны и подача на ее орошение необходимого количества флегмы.

Оба эти условия неразрывно связаны друг с другом. Изменяя количество подводимой

тепловой энергии в куб и подачи флегмы можно регулировать работу колонны.

Степень разделения компонентов обычно контролируется по температурам в верхней

и нижней частях колонны. Внизу колонны температура должна соответствовать

температуре кипения остатка, температура на верху колонны - температуре кипения

дистиллята. Наряду с этим применяют и другие методы контроля (определение

плотности, показателя преломления, химический анализ).

Если, например, содержание высококипящего компонента в

дистилляте велико (температура верха выше нормы) необходимо увеличить подачу

флегмы в колонну, при этом прежнего количества теплоты в кубе будет

недостаточно и избыток флегмы не испарится в кубе, а перейдет в остаток, в

котором, вследствие этого повысится содержание низкокипящего компонента.

Поэтому одновременно с увеличением подачи флегмы надо

увеличивать подвод тепловой энергии, чтобы температура низа колонны не стала

ниже нормы. Поток флегмы регулируют изменением отбора дистиллята при частичной

конденсации, путем регулирования подаваемой в дефлегматор воды в случае полной

конденсации паров с помощью делителя флегмы. Подвод теплоты в кубе регулируется

изменением подачи тепла конвертированного газа.

Регулирование процесса ректификации может также производиться

изменением состава и количества подаваемой смеси, но чаще бывает наоборот,

необходимо настроить установку на переработку потока с изменившимся составом

питания. При изменении количества смеси, меняется производительность установки

и соответственно должны быть отрегулированы подвод тепла в кубе и подача

флегмы. Существенное влияние на работу установки оказывает изменение состава

смеси. Если, например, содержание низкокипящего компонента в смеси уменьшилось,

то понизится его содержание в дистилляте, т.е. повысится температура вверху

колонны. Для сохранения требуемого состава дистиллята надо уменьшить его отбор,

следовательно, увеличить количество подачи флегмы. Отбор остатка регулируется

так, чтобы уровень жидкости в кубе был постоянен. Если, вследствие увеличения

подачи смеси или увеличения содержания высококипящего компонента, уровень

жидкости в кубе увеличился, то следует увеличить отбор остатка.

Рис. 4. Автоматизация процесса ректификации. 1 - теплообменник, 2

- колонна, 3 - сепаратор

Для стабильной работы колонны и обеспечения необходимой

четкости разделения фракций необходимо регулировать следующие технологические

параметры:

-

температуру на тарелке питания (TRC-1) регулируем изменением подачи пара в

подогреватель.

температуру

верха колонны (TRC-2) регулируем изменением потока флегмы

на

орошение регулируется регулирующим клапаном. Уровень (LRCA-3) в сепараторе

поддерживается регулирующим клапаном.

давление

вверху колонны регулируется (PRC-4) клапаном.

уровень

жидкости в кубе колонны регулируется системой (LRCA-6)

системы

регулирования уровня жидкости в кубе колонны и во флегмовой емкости

предусматривают сигнализацию по верхнему и нижнему предельному значениям.

так

же расход низкокипящей фракции (FR-10)

Заключение

В результате проведенного итерационного расчета определили

основные размеры Проектируемой колонны, также выполнили конструкционный расчет.

В работе использовался итерационный метод расчета высоты

сложной колонны по методу Андервуда. с использованием формул Фенске -

Андервуда. Все необходимые для расчета колонны свойства определяли

эмпирическими методами.

Был произведен материальный и тепловой расчет

ректификационной колонны непрерывного действия для разделения легких

прямогонных дистиллятов. Продукты: ректификат - прямогоннные бензиновые

фракции, кубовый остаток.

Диаметр колонны 400 мм, ориентировочная высота колонны -

тарельчатая часть 15,962 м, общая высота 16,224 м. Тип тарелок - колпачковые

TCK-I. общее число тарелок - 38. Выбираем тарелку ТСК-1 диаметром 400 мм.

Периметр слива L = 0,325 м, диаметр колпачка dк = 60 мм, количество колпачков -

7, расстояние между колпачками - 100 мм. Суммарная площадь прорезей всех

колпачков - 9%.

Обобщив все имеющиеся данные можно составить следующее описание

колонны предназначенной для разделения многокомпонентной смеси. На питание в

колонну поступает смесь при температуре 226°С с расходом 13500 кг/ч.

Температура в кубе колонны составляет 285°С и отбор кубового остатка 3833,54

кг/ч. Верх колонны с расходом 9666,45 кг/ч и температурой 167°С, флегмовое

число 4,820972. Процесс разделения осуществляется при давлении: верха колонны

0,140 МПа, низа 0,170 МПа.

Рассчитана изоляция колонны, её толщина составляет 106 мм (в

качестве изоляции был выбран совелит). Ректификационная колонна установлена на

опору типа OB по МН 5131-63. Контроль процесса осуществляется: термометрами

сопротивления, манометрами и расходомерами.

Список

использованной литературы

1.

Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия,

1973. - 752 с.

.

Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и

аппаратов химической технологии. - Л.: Химия, 1987. - 576 с.

.

Машины и аппараты химических производств. Под ред. И.И. Чернобыльского. Изд.З-е

перераб. и доп.-М.: Машиностроение, 1975. - 456 с.

.

Бакластов A.M., Горбенко В.А., Удыма П.Г. Проектирование, монтаж и эксплуатация

тепломассообменных установок.-М.:Энергоиздат, 1981. - 336 с.

.

Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: Учебник

длятехникумов.-Л.: Химия, 1981.-352 с.

.

Основные процессы и аппараты химической технологии: Пособие по проектированию/

Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И. Дытнерского, 2-е

изд. перераб. и доп. М.: Химия, 1991. - 496 с.

.

Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической

аппаратуры.-Л. Машиностроение, 1970-752 с.

.

Лащинский А.А. Конструирование сварных химических аппаратов: Справочник.-Л.:

Машиностроение, Ленинградское отд-е, 1981. - 382 с.

.

Дытнерский Ю.И. Процессы и аппараты химической технологии: Учебник для

ВУЗов.-Изд. 2-е. В 2-х кн.: Часть 1. Теоретические основы процессов химической

технологии. Гидромеханические процессы и аппараты.-М.: Химия, 1995. - 400 с.