Ректификационная установка непрерывного действия

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ТЕХНОЛОГИЧЕСКАЯ

СХЕМА УСТАНОВКИ И ЕЕ ОПИСАНИЕ

. ТЕХНОЛОГИЧЕСКИЙ

РАСЧЕТ АППАРАТОВ

.1 Материальный

баланс колонны и рабочее флегмовое число

.2 Средние массовые

расходы по жидкости для верхней и нижней частей колонны

.3 Объемные расходы

пара и жидкости

.4 Гидравлический

расчет колонны

.5 Коэффициенты

диффузии

.6 Эффективность

тарелок

.7 Тепловой расчет

установки

.8 Расчет штуцеров

Заключение

Литература

ВВЕДЕНИЕ

Ректификация - массообменный процесс, который

осуществляется в большинстве случаев в противоточных колонных аппаратах с

контактными элементами (насадки, тарелки), аналогичными используемым в процессе

абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и

абсорбционных установок имеют много общего. Тем не менее ряд особенностей

процесса ректификации (различное соотношение нагрузок по жидкости и пару в

нижней и верхней частях колонны, переменные по высоте колонны физические

свойства фаз и коэффициент распределения, совместное протекание процессов массо-

и теплопереноса) осложняет его расчет.

Одна из сложностей заключается в отсутствии

обобщенных закономерностей для расчета кинетических коэффициентов процесса

ректификации. В наибольшей степени это относиться к колоннам диаметром более

800 мм с насадками и тарелками, широко применяемым в химических производствах.

Большинство рекомендаций сводится к использованию для расчета ректификационных

колонн кинетических зависимостей, полученных при исследовании абсорбционных

процессов.

Ректификация известна с начала девятнадцатого

века, как один из важнейших технологических процессов главным образом спиртовой

и нефтяной промышленности. В настоящее время ректификацию все шире применяют в

самых различных областях химической технологии, где выделение компонентов в чистом

виде имеет весьма важное значение (в производных органического синтеза,

изотопов, полупроводников и различных других веществ высокой чистоты).

1. Технологическая

схема установки и ее описание

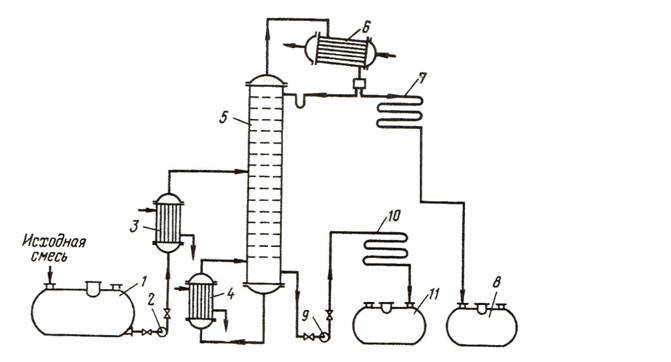

Рис. 1 Принципиальная схема ректификационной

установки:

- емкость для исходной смеси; 2,9 - насосы; 3 -

теплообменник-подогреватель; 4 - кипятильник; 5 - ректификационная колонна; 6 -

дефлегматор; 7 - холодильник дистиллята; 8 - емкость для сбора дистиллята; 10 -

холодильник кубовой жидкости; 11 - емкость для кубовой жидкости

Исходную смесь из промежуточной емкости 1

центробежным насосом 2 подают в теплообменник 3, где она подогревается до

температуры кипения. Нагретая смесь поступает на разделение в ректификационную

колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xF.

Стекая вниз по колонне, жидкость взаимодействует

с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике

4. Начальный состав пара примерно равен составу кубового остатка xW,

т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар

обогащается легколетучим компонентом. Для более полного обогащения верхнюю

часть колонны орошают в соответствии с заданным флегмовым числом жидкостью

(флегмой) состава xP,

получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны.

Часть конденсата выводится из дефлегматора в виде готового продукта разделения

- дистиллята, который охлаждается в теплообменнике 7 и направляется в емкость

8.

Из кубовой части насосом 9 непрерывно выводится

кубовая жидкость - продукт, обогащенный труднолетучим компонентом, который

охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне

осуществляется непрерывный неравновесный процесс разделения исходной бинарной

смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый

остаток (обогащенный труднолетучим компонентом)

. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АППАРАТОВ

ректификационный колонна жидкость

тепловой

Спроектировать ректификационную установку для

разделения смеси: метиловый спирт - этиловый спирт.

Исходные данные:

Количество исходной смеси:  =10 т/ч;

=10 т/ч;

Состав исходной смеси: xF = 50%

(масс.);

Состав кубового остатка: xW = 6%

(масс.);

Состав дистиллята: xP = 93%

(масс.);

Вид контактных устройств: провальные

тарелки

Давление в колонне: 1 ата

Давление греющего пара: 5 ата

2.1

Материальный баланс колонны и рабочее флегмовое число

Пересчет массовых долей в мольные.

;

;

Где МА и МВ - мольные массы

низкокипящего и высококипящего компонентов, соответственно, кг/кмоль.

;

;

Молекулярная масса исходной смеси

равна:

Мольный секундный расход исходной

смеси

Подставим выражение  в формулу

в формулу  получим:

получим:

, отсюда

, отсюда

Расход дистиллята равен:

Таблица 1

Равновесные составы жидкости (x) и пара (y) в мол.% и

температуры кипения (t) в 0С двойных смесей при 760 мм.

рт. ст..

|

x

|

0

|

5

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

|

y

|

0

|

7,4

|

27,1

|

39,6

|

51,5

|

62,6

|

72,3

|

79,8

|

86,6

|

93,2

|

100

|

|

t

|

78,3

|

77,2

|

76,5

|

75

|

73,6

|

72,2

|

70,8

|

69,4

|

68,2

|

66,9

|

65,9

|

64,9

|

По данным таблицы строим диаграммы x-y

и t-xy

(Рис. 1-1, Рис. 2)

Минимальное флегмовое число.

Минимальное флегмовое число рассчитывается по

формуле:

;

;

где  - концентрация легколетучего

компонента в паре, находящемся в равно с исходной смесью

- концентрация легколетучего

компонента в паре, находящемся в равно с исходной смесью  .

.

Задаваясь различными значениями

коэффициентов избытка флегмы β, определим соответствующие числа.

Графическим построением ступеней изменения концентраций между равновесной и

рабочими линиями на диаграмме x-y находим

число теоретических тарелок N. (Рис. 1-1…1-6)

Таблица 2

Результаты расчетов флегмового числа

|

β

|

1,05

|

1,25

|

1,75

|

2,25

|

2,75

|

Rопт

|

|

1,982,363,3074,255,22,97 1,982,363,3074,255,22,97

|

|

|

|

|

|

|

|

0,3190,2830,220,1810,1530,239 0,3190,2830,220,1810,1530,239

|

|

|

|

|

|

|

|

Общее

число теоретических ступеней  382519171621 382519171621

|

|

|

|

|

|

|

|

Число

теоретических ступеней в нижней части  201411101012 201411101012

|

|

|

|

|

|

|

|

Число

теоретических ступеней в верхней части  18118769 18118769

|

|

|

|

|

|

|

|

113,248481,83389,2599,283,37 113,248481,83389,2599,283,37

|

|

|

|

|

|

|

По данным таблицы строим график

зависимости  от

от  (Рис.4).

Находим действительное флегмовое число в наименьшей точке кривой. Rопт=2,97

(Рис.4).

Находим действительное флегмовое число в наименьшей точке кривой. Rопт=2,97

2.2 Средние

расходы по жидкости для верхней и нижней частей колонны

Для верха колонны:

где Ф - количество флегмы подаваемое

на орошение, кмоль/с

Для низа колонны:

Средний массовый расход для верха и

низа постоянен.

= P·(R+1);

Средние мольные концентрации жидкости.

Средние мольные концентрации пара.

где  .

.  - состав пара, соответствующий

составу исходной смеси

- состав пара, соответствующий

составу исходной смеси  .

.

По диаграмме t-xy при средних

концентрациях пара  и

и  , определим

средние температуры пара. Температура вверху и внизу колонны соответственно

равны tв = 67,9ºС и tн = 73,7ºС

, определим

средние температуры пара. Температура вверху и внизу колонны соответственно

равны tв = 67,9ºС и tн = 73,7ºС

Средние мольные массы пара для верха

и низа колонны.

Средние мольные массы жидкости для

верха и низа колонны.

Средние массовые расходы определим,

умножив мольные расходы на среднюю мольную массу.

2.3

Объемные расходы пара и жидкости

Средние плотности пара.

где Т0 - абсолютная температура,

равная 273º

Средние плотности жидкости.

Температуры жидкости вверху и внизу

колонны по диаграмме t-xy

соответственно равны tв = 67,9ºС и tн = 73,7ºС

где  и

и  - плотности соответственно низко- и

высококипящего компонентов смеси при температурах tв и tн

соответственно.

- плотности соответственно низко- и

высококипящего компонентов смеси при температурах tв и tн

соответственно.

- средние массовые концентрации

жидкости.

- средние массовые концентрации

жидкости.

Для верха колонны

Для низа колонны

Средние вязкости жидкости для верха

и низа колонны.

где  и

и  - вязкости паров этанола и воды

определенных по номенклатуре.

- вязкости паров этанола и воды

определенных по номенклатуре.

cz

cz

Объемные расходы пара и жидкости

найдем путем деления массовых расходов на плотности.

2.4

Гидравлический расчет колонны

Оценочная скорость пара для верхней

части колонны

Для низа колонны

Диаметр верхней части колонны

Диаметр нижней части колонны

Так как диаметры верхней и нижней

части колонны очень близки выбираем стандартный диаметр колонны

Действительная скорость пара вверху

колонны

Действительная скорость пара внизу

колонны

В зависимости от диаметра колонны

выбираем такие конструктивные параметры, как расстояние между тарелками Hмт, толщину

листа δ,

первоначальный

шаг разбивки отверстий t.

|

Расстояние

мжду тарелками Hмт

|

0,3

м

|

|

Толщина

листа δ

|

0,002

м

|

|

Ширина

щели b

|

0,006

м

|

|

Длина

щели l

|

0,06

м

|

|

Шаг

разбивки отверстий t

|

0,036

|

|

Относительное

свободное сечение fc

|

0,08 м2/м2

|

Рассчитаем коэффициент расширения струи на

выходе из отверстия А4 и коэффициент сжатия струи на входе в отверстие А5:

Коэффициент сопротивления тарелки

рассчитываем по формуле:

Доля площадей отверстий, занятых

стекающей жидкостью, зависит от расхода пара и жидкости и их плотности:

Для верха колонны

Для низа колонны

Сечение для прохода пара

В верхней части колонны

В нижней части колонны

Минимально допустимая скорость для

верха колонны

Для нижней части колонны

Максимально допустимая скорость для

верха колонны

Проверяем условия допустимости

скоростей для верхней части колонны:

Как видим, второе условие не

выполняется для обеих частей колонны. Увеличивая последовательно свободное

сечение тарелки, а затем и диаметр колонны, найдем такое значение свободного

сечения тарелки и диаметра колонны, чтобы условия допустимости выполнялось.

Примем свободное сечение тарелки fc=0,32 м2/м2

при том же диаметре колонны. Рассчитаем коэффициент расширения струи на выходе

из отверстия А4 и коэффициент сжатия струи на входе в отверстие А5:

Коэффициент сопротивления тарелки

рассчитываем по формуле:

Доля площадей отверстий, занятых

стекающей жидкостью, зависит от расхода пара и жидкости и их плотности:

Для верха колонны

Для низа колонны

Сечение для прохода пара

В верхней части колонны

В нижней части колонны

Минимально допустимая скорость для

верха колонны

Для нижней части колонны

Максимально допустимая скорость для

верха колонны

Для низа колонны

Проверяем условия допустимости

скоростей для верхней части колонны:

Как видим, второе условие опять не

выполняется для обеих частей колонны. Чтоб уменьшить скорость в колонне

увеличим диаметр колонны, примем диаметр колонны 1,6 м, а свободное сечение

тарелки fc=0,31 м2/м2,

тогда

Коэффициент сопротивления тарелки

рассчитываем по формуле:

Доля площадей отверстий, занятых

стекающей жидкостью, зависит от расхода пара и жидкости и их плотности:

Для верха колонны

Для низа колонны

Сечение для прохода пара

В верхней части колонны

В нижней части колонны

Минимально допустимая скорость для

верха колонны

Для нижней части колонны

Максимально допустимая скорость для

верха колонны

Для низа колонны

Проверяем условия допустимости

скоростей для верхней части колонны:

Условие не выполняется.

Примем свободное сечение тарелки fc=0,27 м2/м2

и диаметр колонны D=1,8 м.

Проверяем условия допустимости

скоростей для верхней части колонны:

Условия допустимости скоростей

выполняются.

Фактор паровой нагрузки для верхней

части колонны

Для нижней части

Гидравлическое сопротивление сухой

тарелки в верхней части колонны

В нижней части колонны

Коэффициент неоднородности

статистических давлений в верхней части колонны

В нижней части колонны

Гидравлическое сопротивление

орошаемой тарелки:

В верхней части колонны

Для низа колонны

Сопротивление газожидкостного слоя

на тарелках

Зная  , находим высоту слоя жидкости h0

, находим высоту слоя жидкости h0

Высота пены для провальных тарелок

Высоту сперационного пространства

находим из уравнения брызгоуноса.

Для провальных тарелок

допустимый брызгоунос 0,1 кг/кг

допустимый брызгоунос 0,1 кг/кг

решая уравнение относительно

решая уравнение относительно  находим

находим

Выбранное расстояние между тарелками

0,3 м выбрано правильно

2.5 Коэффициенты

диффузии

Коэффициент диффузии в паровой фазе для верха

колонны

Коэффициент диффузии в паровой фазе

для низа колонны

Коэффициент диффузии в жидкости при

средней температуре равен:

Коэффициент диффузии в жидкости при 20ºС

можно вычислить по формуле:

где A, B -

коэффициенты, зависящие от свойств растворенного вещества и растворителя;  - вязкость

жидкости при 20ºС. Тогда

коэффициент диффузии в жидкости для верха колонны при 20ºС равен:

- вязкость

жидкости при 20ºС. Тогда

коэффициент диффузии в жидкости для верха колонны при 20ºС равен:

Температурный коэффициент b определяем

по формуле

тогда

тогда

Коэффициент диффузии в жидкости для низа

колонны:

Локальная эффективность контакта

Число единиц переноса в газовой фазе

для верхней части колонны:

Число единиц переноса в газовой фазе

для нижней части колонны:

Число единиц переноса в жидкой фазе

для верхней части колонны:

где U - плотность

орошения:

Число единиц переноса в жидкой фазе

для нижней части колонны:

Средние значения тангенсов угла

наклона линии равновесия для верхней и нижней частей колоны определим по рис.1:

2.6

Эффективность тарелок

Фактор отклонения для верхней части

колонны

Фактор отклонения для нижней части

колонны

Общее число единиц переноса для верхней части

колонны

Общее число единиц переноса для

нижней части колонны

Локальная эффективность тарелок в

верхней части колонны

Локальная эффективность тарелок в

нижней части колонны

Эффективность тарелок (по Мерфи)

для провальных тарелок равно

локальной эффективности тарелки.

для провальных тарелок равно

локальной эффективности тарелки.

Число действительных тарелок в

верхней части колонны:

Число действительных тарелок в

нижней части колонны:

Высота верхней рабочей части колонны

Высота нижней рабочей части колонны

Гидравлическое сопротивление верхней

части колонны

Гидравлическое сопротивление нижней

части колонны

Общее гидравлическое сопротивление

колонны

2.7 Тепловой расчет

установки

Тепло, отведенное холодной водой в дефлегматоре:

где r - теплота

конденсации паров метилового спирта.

где r - теплота

конденсации паров метилового спирта.

Тепло, отведенное водой в

холодильнике дистиллята:

где сA -

теплоемкость метилового спирта.

где сA -

теплоемкость метилового спирта.

Тепло, отведенное водой в

холодильнике кубового остатка:

где сB -

теплоемкость этилового спирта.

где сB -

теплоемкость этилового спирта.

Тепло, отведенное в колонну с

исходной смесью:

где 1,03 - коэффициент, учитывающий

3% потерь тепла в окружающую среду.

где 1,03 - коэффициент, учитывающий

3% потерь тепла в окружающую среду.

Количество тепловых потерь.

Количество тепла, подведенное в

колонну греющим паром:

Тепловой баланс.

|

Приход

|

Количество

тепла, Вт

|

Расход

|

Количество

тепла, Вт

|

|

Тепло,

подведенное в колонну с греющим паром Qк

|

6814024,1

|

В

холодильнике дистиллята QP

|

204400,7

|

|

|

В

холодильнике кубового остатка QW

|

231335,46

|

|

С

исходной смесью QF

|

178120,66

|

В

дефлегматоре Qд

|

6551065

|

|

|

Потери

тепла Qп

|

5343,6

|

|

Итого:

|

6992144,76

|

Итого:

|

6992144,76

|

Расход воды для охлаждения пара в дефлегматоре:

Расход воды для охлаждения

дистиллята:

Расход воды для охлаждения кубового

остатка:

Расход пара, подведенного в колону:

2.8 Расчет

штуцеров

Вход исходной смеси при скорости жидкости в

штуцере w = 1,5 м/с.

Вход флегмы при скорости w = 1,5 м/с.

Выход пара из колонны при скорости

пара w = 30 м/с.

Выход кубового остатка из колонны

при скорости жидкости w = 1,5 м/с

Расход греющего пара в кубе испарителе, кг/с

Расход греющего пара в подогревателе

исходной смеси, кг/с

Общий расход пара, кг/с

ЗАКЛЮЧЕНИЕ

Основные параметры ректификационной колонны.

|

Наименование

параметра

|

Значение

|

|

Производительность,

т/ч

|

5

|

|

Состав

исходной смеси

|

Метиловый

спирт - этиловый спирт

|

|

Концентрация

исходной смеси, %

|

50

|

|

Концентрация

кубового остатка, %

|

6

|

|

Концентрация

дистиллята, %

|

93

|

|

Вид

контактных устройств

|

Провальные

тарелки

|

|

Давление

в колонне, ат

|

1

|

|

Давление

греющего пара, ат

|

5

|

|

Расход

дистиллята, кмоль/c

|

0,043

|

|

Расход

кубового остатка, кмоль/с

|

0,0306

|

|

Флегмовое

число

|

2,97

|

|

Диаметр

колонны, м

|

1,8

|

|

Число

тарелок, шт

|

43

|

|

Рабочая

высота колонны, м

|

12,9

|

|

Общая

высота колонны, м

|

18,2

|

|

Диаметры

штуцеров, мм

|

60;

80; 450; 40

|

|

Расход

греющего пара, к/с

|

0,74

|

|

Расход

охлаждающей воды, м3/с

|

0,053

|

ЛИТЕРАТУРА

Литература,

используемая для расчета аппаратов

. Ульянов

Б.А., Бадеников В.Я., Ликучев В.Г. Процессы и аппараты химической технологии.

Учебное пособие - Ангарск: Издательство Ангарской государственной технической

академии, 2005г. - 903с

2. Дытнерский

Ю.И. Основные процессы и аппараты химической технологии: Пособие по

проектированию/ Под ред. Ю.И. Дытнерского, М.: Химия, 1991г - 446с

. Павлов

К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и

аппаратов химической технологии: Учебное пособие для вузов/Под ред. П.Г.

Романкова, Л.: Химия, 1987г. - 576с

. Рыбалко

Л.И. Щукина Л.В Расчет абсорбционных аппаратов. Методическое указание по

курсовому проектирование процессов и аппаратов химической технологии. -

Ангарск: Издательство Ангарской государствен-ной технической академии, 2005г. -

52с.

. Рыбалко

Л.И. Щукина Л.В Расчет ректификационой установки. Методическое указание по

курсовому проектирование процессов и аппаратов химической технологии. -

Ангарск: Издательство Ангарской государствен-ной технической академии, 2003г

Справочники

физико-химических свойств

. Рид

Р., Праусниц Дж., Шервуд Т. Свойства газов и жидкостей. - Л.: Химия, 1982г. -

591с

2. Справочник

химика./Под ред. Б.П. Никольского. - М.-Л.: Химия - Т.1, 1962г. т.2, 1963. т.3,

1964г

Справочники

физико-химических свойств

. Дытнерский

Ю.И. Основные процессы и аппараты химической технологии: Пособие по

проектированию/Под ред. Ю.И. Дытнерского, М.: Химия. 1991г. - 496с