Обработка молока

Введение

Животноводство - это отрасль

сельского хозяйства занимающееся разведением сельскохозяйственных животных для

производства животноводческой продукции. Обеспечивает население продуктами

питания (молоко, яйца, мясо и др.). Легкую промышленность сырьем (шерстью,

кожей). Даёт некоторые корма (костная мука и др.), лекарства, средства (гормоны

и др.). Животноводство включает в себя скотоводство, коневодство, овцеводство,

козоводство, кролиководство, рыбоводство, пчеловодство птицеводство и др.

Основа этой отрасли зоотехния. От развития животноводства зависит развитие ряд

других отраслей. Итак, мы уже можем подвести черту, под вышесказанным, что

животноводство из всех своих слагаемых занимает очень большое значение в

жизнедеятельности людей. Скотоводство является ведущей отраслью животноводства.

Оно обеспечивает 99% населения молоком и 48% мясом.

Молоко - продукт питания, наиболее

совершенный по своему составу. Ценность молока заключается в идеальной

сбалансированности питательных веществ. Молочные продукты играют огромную роль

в питании человека, снабжая организм необходимыми для здоровья элементами.

Молоко - наименее заменимый продукт, особенно для детского питания.

Молоко различных

сельскохозяйственных животных отличается по химическому составу и питательной

ценности. Наиболее широко в питании людей используется коровье молоко. В

рационе народов различных регионов присутствует также молоко коз, овец,

кобылиц, верблюдиц, ослиц, буйволиц, самок зебу, яка, северного оленя.

Молоко - сложнейший продукт по

своему химическому составу. В состав молока входят: вода, белки, молочный жир,

молочный сахар - лактоза, минеральные вещества и микроэлементы - кальций и

фосфор, большинство известных витаминов, ферменты, способствующие пищеварению;

гормоны, иммунные тела, газы, микроорганизмы, пигменты.

Молоко - сырье для производства

кисломолочных продуктов и напитков, сыра, сливочного масла, сливок, мороженого.

Для предотвращения бактериального

загрязнения сырья необходимо не только соблюдать санитарные и ветеринарные

правила получения молока, но и подвергать его первичной обработке. Цель

первичной обработки - обеспечить стойкость молока при его транспортировании и

хранении.

1. Первичная

обработка молока

Первичная обработка является

начальной стадией сложного, трудо- и энергоёмкого технологического процесса

переработки и производства молока. В свою очередь, технология производства

молока - это сложный биологический процесс, в котором материальные ресурсы

превращаются биологическим объектом в готовый к употреблению продукт - молоко.

Её организация зависит от объёма перерабатываемого молока, технического

оснащения предприятия, условий и режима его работы, последовательности

выполняемых технологических операций, ассортимента выпускаемой продукции.

Качество и количество получаемого молока зависит от продуктивности

(генетического потенциала) животных; материальных ресурсов, потребляемых ими

непосредственно (корма); уровня механизации производственных процессов;

капитальных вложений и их амортизации

Молоко - это секреторная жидкость,

вырабатываемая секреторными железами в период лактации, физиологически

предназначена для питания новорождённых, и является необходимым продуктом

питания. Мы уже знаем, что молоко состоит из 87% воды; 4,7 молочного сахара;

3,9 жира; 3,2 белков; 0,7 минеральных веществ; витамины, ферменты.

Энергетическая ценность молока составляет (в100гр.) 69к. калорий или 289 кДж.

Для чего производится первичная обработка молока? Для получения

доброкачественного молока. Доброкачественным считают молоко, имеющее высокие пищевые,

биологические, технологические, санитарно - гигиенические свойства,

соответствующие техническим условиям, принятыми в республике. Молоко высокого

качества можно получить только от здоровых коров при условии их полноценного

кормления, правильного содержания, соблюдения правил доения, первичной

обработки молока, ухода за доильными установками и оборудованием.

Первичная обработка молока на фермах

в условиях действия ГОСТ 13264-88 должна предусматривать комплекс

технологических операций, применяемых в целях сохранения натуральных свойств

свеженадоенного молока. К ним относятся очистка от возможных механических

примесей, охлаждение, хранение, транспортировка. Молоко после выдаивания

подвергается обработке, чтобы сохранить его естественные свойства и повысить

стойкость в процессе хранения. При получении молока на промышленной основе

довольно часто первичная обработка его осуществляется в потоке в доильном

блоке. Обработка молока не изменяет состав и свойства его, а при переработке

его получают продукты другого состава и с новыми свойствами.

2. Прием молока в

хозяйстве

После выдаивания молоко взвешивают и

учитывают его объем, чтобы правильно организовать раздой коров, нормировать

кормление в соответствии с продуктивностью и осуществлять оплату операторам машинного

доения. Учитываем молоко при каждой дойке от группы коров, закрепленной за

оператором машинного доения или звеном, и от каждой коровы в дни контрольных

доек. При доении в молокопровод и сборе молока в цистерны или ванны количество

его устанавливаем с помощью мерной линейки, которой снабжены молочные емкости.

Для учета массы молока в хозяйстве

используют различные весы:

товарные гирные грузоподъемностью

500 - 3000 килограмм (с ценой делений шкалы 100-500 грамм);

шкальные, имеющие две шкалы -

основную и дополнительную (погрешность измерения +, - 0,1);

циферблатные - СМИ-250 и СМИ-500.

Циферблатные весы наиболее удобны в эксплуатации. А также на некоторых

хозяйствах широко используют объемный групповой счетчик молока МГБ, который

входит в состав доильной установки АДМ-8. Есть и другие счетчики АДМ - 52.000

они используются для автоматического учета количества молока, получаемого от

группы коров, закреплённой за одним оператором машинного доения.

Для измерения величины удоя от

каждой коровы применяем молокомеры. Они бывают поплавковые вместимостью 10

килограмм, и шаровые. Цилиндрические и шаровые вместимостью 15-20 килограмм,

используют при доении коров на доильных площадках. Более широкое

распространение получил цилиндрический молокомер. Он представляет собой цилиндр

из прозрачного материала. На планке прикреплена линейка с делениями. На крышке

находится пульсатор, а в нижней части корпуса кран. На отечественных доильных

установках для учета количества молока от каждой коровы и отбор проб на анализ

в процессе доения применяется счетчик молока УЗМ - 1. Его устанавливают между

молокопроводом и доильным аппаратом и используют только во время контрольных

доек.

. Очистка молока

При доении коровы в молоко попадают

различные механические примеси и микроорганизмы. Степень загрязненности молока

зависит от санитарно-гигиенических условий получения его. Для очищения молока

от механических примесей (частиц корма и подстилки, шерстинок, пыли) его

фильтруют на скотном дворе, а затем очищают в прифермской молочной.

При использовании доения коров, ряд

установок используется сразу для очистки молока в процессе доения. Фильтрование

молока использованием даже самых совершенных фильтрующих установок не

обеспечивает полной очистки от его механических примесей. Часть механических

примесей размывается, растворяется и проходит через фильтр. Микроорганизмы

смываются и поступают в молоко. В настоящее время на фермах устанавливают

сепараторы - молокоочистители, похожие на сепараторы-сливкоотделители. У

сепараторов - молокоочистителей небольшой диаметр барабана, тарелки без

отверстий, разделительной тарелки нет, объем грязевого пространства

значительней, имеется только один сборник для очищенного молока. Принцип его

работы состоит в том, что при вращении барабана развивается центробежная сила,

отдаляющая механические примеси молока в виде сепараторной слизи. Вместе

механическими примесями удаляются и бактерии, особенно спорообразующие.

Центробежная очистка на

очистителе ОМ-1. Для улучшения качества

молока, получаемого на фермах, современная технология предусматривает различные

способы его первичной обработки. При фильтрации его через различные ткани

полностью не удаляются посторонние механические частицы и не снижается

бактериальная обсеменность. Поэтому Белорусским научно-исследовательским

институтом животноводства была поставлена задача изучить влияние первичной

обработки с использованием центробежного очистителя ОМ-1 на состав и свойства

молока при доении коров в молокопровод.

Исследования проводили на

молочно-товарной ферме «Бытча» совхоза «Старо-Борисов» Борисовского района

Минской области. Коров содержали на привязи на кордорезиновых ковриках с

подстилкой из опилок, доили в молокопровод на установке АДМ-8, навоз убирали

скребковым транспортером. Выдоенное молоко через систему релизоров поступало по

шлагу длиной 20 м. в накопительный резервуар, из которого насосом подавалось на

центробежный очиститель ОМ-1, а с него в ванну-охладитель СМ-1 200. До

центробежной очистки молоко проходило через молокопроводящие пути

(молокопровод, шланги) протяженностью 384 м. Для циркуляционной промывки

доильного оборудования и молочной посуды использовали 0,5%-ный раствор

моюще-дезинфицирующего средства «Детергент». Мыли и дезинфицировали очиститель

сразу после очистки молока.

Исследования проводили с июля 1982

г. по август 1983. Пробы молока отбирали ежемесячно во время обеденной дойки до

и после его очистки на ОМ-1. Грязевой молочный остаток, полученный при очистке,

взвешивали и определяли в нем содержание белка, золы, кальция и фосфора.

По механической загрязненности в

шести пробах из одиннадцати получено молоко II, в пяти - III группы. Фильтрация

через лавсановый рукав при трехкратной смене за дойку обеспечивала получение

молока по чистоте только II группы. При центробежной очистке на ОМ-1 молоко во

всех случаях соответствовало I группе. Кислотность и плотность его в процессе

центробежной очистки не изменялись.

Изменение химического состава молока

при центробежной очистке

|

Показатели

|

За весь учетный период

|

|

До очистки

|

После очистки

|

|

Содержание в молоке, %: Жира

|

3,840,05

|

3,760,06

|

|

Белка

|

2,980,04

|

2,940,03

|

|

Казеина

|

2,460,07

|

2,440,06

|

|

Лактозы

|

4,820,04

|

4,740,06

|

|

Золы

|

0,6360,024

|

0,6210,025

|

|

Кальция, мг%

|

1292,97

|

1222,50

|

|

Фосфора, мг%

|

932,80

|

863,00

|

|

Плотность

|

26,70,27

|

26,60,40

|

|

Кислотность

|

16,8м0,20

|

16,80,20

|

В среднем за период опыта молоко

после центробежной очистки содержало на 0,08% меньше жира, на 0,04 - белка, на

0,02 - казеина и на 0,06% лактозы (Р>0,05).

Наблюдения показали, что молочный

жир сбивался при недостаточном напоре молока в конце отчистки. Чтобы

предотвратить это нежелательное явление, нужно своевременно вытеснить молоко

водой, подогретой до температуры 35-40 (при использовании холодной воды

происходит частичная конгломерация жировых шариков и увеличение потерь

молочного жира, а горячей - свертывание казеина и повышение потерь белка).

Оптимальная температура молока при

очистке - 25-27. Для поддержания ее на оптимальном уровне было применено

приспособление для обогрева воздуха вокруг накопительной емкости. Понижение

температуры молока, поступающего на центробежную очистку, до 16-18 приводило к

увеличению отхода жира в молочный грязевой остаток. В молоке подвергнутом

центробежной очистке, количество жировых шариков увеличилось на 0,17 млрд/мл (Р

> 0,05), в то же время их средний диаметр уменьшится на 0,17 мк (Р >

0,05).

Более заметное дробление жировых

шариков наблюдалось в весенний период, когда их количество увеличилось на 0,59

млрд/мл (Р > 0,05).

В это время в молоке после очистки

было выявлено 32,7% мелких жировых шариков (< 1), или на 11,8% больше, чем

до очистки.

За учетный период после центробежной

очистки в молоке содержалось 0,73 млн/мл соматических клеток, т.е. на 1,1

млн/мл, или на 39,9%, меньше чем в исходном сырье. Это соответствовало

требованиям I сорта, предъявляемым к заготавливаемому молоку по данному

показателю (не более 1 млн/мл).

Центробежная очистка на очистителе

ОМ-1 способствовала уменьшению общего количества микроорганизмов в молоке на

14,5%, в том числе молочно-кислых - на 10,5, плесеней - на 44,9%. Видовое

соотношение микроорганизмов до и после очистки практически не изменилось. При

центробежной очистке количество микроорганизмов зависело от температуры

исходного сырья (таблица 2).

Таблица 2. Влияние температуры

молока, поступающего на центробежный очиститель, на содержание в нем

микроорганизмов

|

Время отбора проб

|

Температура молока,

|

Снижение бактериальной обсеменности молока после очистки, %

|

|

Стойловый период

|

|

Ноябрь

|

5,6

|

|

Декабрь

|

18-18

|

5,0

|

|

Январь

|

16-18

|

27,1

|

|

Февраль

|

20-20

|

27,1

|

|

Пастбищный период

|

|

Июнь

|

27-26

|

23,2

|

|

Июль

|

29-29

|

35,6

|

|

Август

|

26-26

|

28,2

|

|

Сентябрь

|

24-24

|

29,1

|

В стойловый период температура

молока, поступающего на центробежную очистку, уменьшалась до 16-20, поэтому

эффективность очистки была самой низкой. В пастбищный период, при более высокой

температуре очищаемого молока (24-29), наблюдалось наибольшее снижение

концентрации в нем микроорганизмов (23,2-35,6). Центробежная очистка не

оказывала заметного влияния на колититр молока.

Выводы по исследованию центробежной

очистки.

Центробежная очистка молока обеспечивает

его чистоту, соответствующую I группе, бактериальную обсеменность I класса, на

39,9% снижает содержание в нем соматических клеток, т.е. молоко соответствует

требованиям I сорта. Химический состав его до и после очистки достоверно не

различается.

При понижении температуры молока до

24 и меньше центробежную очистку на ОМ-1 производить не следует, так как

увеличиваются потери его составных частей, и ухудшается процесс очистки.

Оптимальная температура молока для центробежной очистки - 25-27.

. Охлаждение молока

В свежевыдоенном молоке микробы не

развиваются, что объясняется бактерицидными свойствами. Продолжительность

бактерицидной фазы зависит от степени загрязненности молока микробами, быстроты

и глубины его охлаждения после выдаивания. Молоко, охлажденное сразу после

выдаивания до низкой температуры, может храниться длительное время, а

неохлажденное начинает скисать уже через 3 часа. Надо сказать, молоко должно на

ферме охлаждаться сразу после его получения, для чего используем простую

холодную воду, лёд, или химические хладагенты (аммиак, оксид углерода). Водой

можно охладить молоко до температуры, на 3-4 превышающей температуру воды. На 1

литр охлаждаемого молока затрачивается 3-5 литра воды. При использовании льда

молоко можно охладить до 3-4. Учитывая, что летом родниковая вода ниже 10, а в

зимнее 3-6 при использовании только одной воды можно охладить молоко до

температуры, при которой его можно сохранить без заметного повышения

кислотности до доставки на молочные предприятия. Учитывая бактерицидную фазу

молока, санитарно-ветеринарными правилами допускается следующий срок хранения

молока на фермской молочной в зависимости от температуры охлаждения:

температура молока 8, 6-8, 4-6;

предельное время хранения молока 12,

12-18, 18-24 часов.

В процессе хранения молока нельзя

допускать повышение температуры его. На фермской молочной для охлаждения молока

фляги с молоком помещают в бассейны с проточной водой. Охлаждение основано на

теплообмене между хладагентом и теплым молоком. Хладагент воспринимает тепло от

молока, нагревается, а молоко охлаждается. Процесс охлаждения происходит до тех

пор, пока температура молока будет оставаться ниже температуры хладагента.

Самым простым охлаждением молока является бассейн с проточной водой или льдом.

Этим способом молоко можно охладить до температуры 8,5 примерно за три часа.

Для лучшей циркуляции воды и охлаждения молока на дно бассейна ложем решетки,

вода поступает в нижнюю часть бассейна, а отток производится из верхней части.

При постановке фляг с молоком в бассейн надо, чтобы уровень воды в нем был

выше, чем уровень молока во флягах. Во время охлаждения молоко периодически

перемешивают. Н.Я. Лукьянов рекомендует охлаждать молоко следующим способом. В

бассейн с водой устанавливаем порожние фляги, закрепляем их, а затем в воду

кладем измельчённый лёд. Над горловинами фляг располагаем желоб с небольшими

отверстиями над каждой флягой. Из бака молоко попадает по желобам во фляги,

которые постепенно заполняется. При поступлении молока во фляги оно охлаждается

до 14-15, через полчаса оно падает до 4-5. Можно и охлаждать молоко орошением

холодной водой. Но все же быстрее и до более низкой температуры охлаждается

молоко при использовании охладителей. Они бывают оросительные и пластинчатые

различной производительности. Рассмотрим охлаждение молока с помощью

оросительных охладителей.

Они бывают односекционные и

двухсекционные. Все они работают по принципу теплообмена. Молоко тонким слоем

стекает по наружной поверхности охладителя сверху вниз, вода поступает снизу

верх в межстенное пространство, охлаждая стенки охладителя, а следовательно, и

молоко. На фермах где небольшое количество молока используют плоские

двухсекционные охладители ОДП, рассчитанные на 1000 и 2000 кг/ч, а также

плоский оросительный охладитель ООМ-1000, смонтированный вместе с

молокоочистителем, на 1000 кг/ч. Охладитель ООМ-1000 состоит из резервуара для

молока (вместимостью 80 кг), молокоочистителя, приемника, двух секций

охлаждающих поверхностей, сборника молока, насоса для хладагента, ящики для

льда. На доильных установках с центральным молокопроводом применяется

оросительно вакуумный охладитель ДФ-04.000А. Он представляет собой двухстенный

цилиндр, у внутреннего цилиндра рифленая поверхность, а наружная образует

корпус охладителя и подключается к молокопроводу. Преимущество использования

вакуумного охладителя состоит в том, что молоко сразу же в процессе доения

подвергается охлаждению до температуры 3-4 выше температуры хладагента, не

имеет соприкосновения с воздухом и не загрязняется микроорганизмами.

Охлаждение молока на пластичных

охладителях

Они бывают односекционные и

двухсекционные. Состоят из пластин, подвешенных на двух горизонтальных

стержнях. Пластины имеют с двух сторон пластины, по которым движется молоко и

хладагент. Охлажденное молоко скапливается в нижнем продольном коллекторе,

образованное отверстиями пластин. Недостатком этого охладителя является большое

количество фигурных резиновых прокладок, что усложняет работу обслуживающего

персонала. Мы можем рассмотреть установку ООУ-МУ4 производительность, которой

5000 кг/ч и охлаждает молоко до 4-2 С.

Установка ООУ-МУ4 состоит из

пластинчатого охладителя с секцией для водяного охлаждения и секцией для

рассольного охлаждения, устройства с термометром, обвязки с клапаном, имеющим

исполнительный механизм и шкаф управления. Установка ООУ-МУ4 может работать как

в автоматическом, так и в ручном режимах. С помощью насоса молоко подается в

секцию водяного охлаждения, где оно охлаждается до 13С, а затем поступает в

секцию ледяного охлаждения, благодаря чему температура его снижается до 4С,

после этого молоко направляется в емкость для хранения.

Охлаждение молока в

резервуарах-охладителях

При любых способах доения коров

охлаждать и хранить молоко можно в резервуарах-охладителях (ваннах и танках).

При этом не требуются фляги и специальные охладители, сокращаются затраты

труда. Ванны и танки бывают прямоугольной и цилиндрической формы,

герметическими негерметическими, разной производительности. В настоящее время

широкое применение имеют резервуары марки РНО на 1600 и 2500 литров.

Ванны для молока с испарителем

покрыты термоизоляционным слоем, защищенный обшивкой из нержавеющей стали.

Резервуары-охладители снабжены мерной линейкой и электроконтактным термометром.

При заполнении ванны на 50% вместимости резервуара молоко охлаждается до 4 за 2

часа. За 12 часов хранения температура молока повышается на 0,9 при разнице

температур 25 между окружающей средой и охлажденным молоком. Минимальный объем

молока в молочной ванне, если его хорошо перемешивает мешалка, должен быть

250-300 литров.

5. Общее устройство

Сепаратора-молокоочистителя ОМ-1

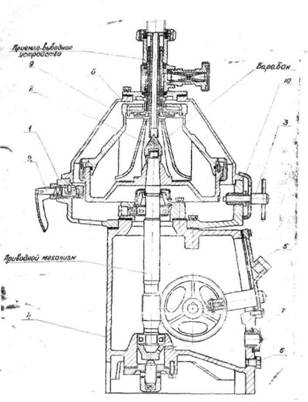

Сепаратор-молокоочиститель ОМ-1А

(рис. 1) состоит из следующих узлов: приводного механизма, барабана и

приемно-выводного устройства.

К сепаратору прилагаются запасные

части, инструмент и приспособления согласно комплектовочной ведомости. Молоко в

сепаратор подастся производительностью 1000 л/час, температурой не ниже

35-50°С. Молоко, пройдя между ребрами крыльчатки в барабане, направляется к

напорному диску. Примеси, находящиеся в молоке, под действием центробежной силы

отбрасываются к стенке грязевой камеры в барабане.

Пройдя напорный диск, молоко

поступает в выходной штуцер приемно-выводного устройства.

молоко очистка гигиенический

Сепаратор-молокоочиститель ОМ-1А

В чаше 1 приводного механизма

укреплены два тормоза 2 для остановки барабана после выключения

электродвигателя; два стопора 3, удерживающие барабан от произвольного вращения

при сборке и разборке.

Для заливки масла имеется отверстие,

закрываемое пробкой б, а для удаления масла - отверстие, закрываемое пробкой 6.

Технические характеристики

|

Производительность, л/ч

|

1020-1260

|

|

Температура сепарирования, 0С,

|

24-26

|

|

Группа чистоты сепарированного молока по ГОСТ 8218-89

|

1

|

|

Частота вращения барабана, с-1 (об/мин)

|

134 (8000)

|

|

Время набора барабаном рабочей скорости, мин

|

1 - 3

|

|

Двигатель: тип по ГОСТ 51689-2000 мощность номинальная, кВт

частота тока, Гц напряжение, В частота вращения синхронная, c-1 (об/мин)

|

АИР80В4-У3 1,5 50 220/380 25 (1500)

|

|

Габаритные размеры (Д*Ш*В), мм

|

650*370*740

|

|

Масса, кг

|

95

|

6. Расчет

сепаратора-очистителя

. Расчетный объём барабана, V.

V=

Где D, d - нижний и верхний диаметр тарелки,

см; Н-высота тарелки, см. (5,8)

. Частота вращения барабана

сепаратора,

3. Производительность

сепаратора-очистителя.

L=

Где А-коэффициент, зависимый от

величины межтарелочных расстояний (для расстояний 1-1,5 мм А=1* ).

).

Библиографический список

1. Белянчиков Н.Н. Механизация животноводства. Смирнов А.И.

«Колос» 1983 г.

2. Брагинец Н.В. Курсовое и дипломное проектиорвание по

механизации животноводства. - М.: «Агропромизда» Палишкин Д.А. 1991 г.

. Рыжов С.В. Комплекты оборудования для животноводства. -

М.: Агропромиздат, 1986. - 352с