Разработка приспособления для металлорежущего станка

Содержание

Введение

1. Анализ

обрабатываемой заготовки

1.1 Описание

обрабатываемой заготовки

1.2 Материал

заготовки

2. Разработка

технологической операции

2.1 Выбор

оборудования и посадочного места стола станка

2.2

Наименование и содержание операции, на которую проектируется приспособление

2.3 Выбор

установочных баз и их обоснование

2.4 Выбор места

приложения силы зажима

3. Расчет

программы выпуска, выбор типа производства

3.1

Производственная программа выпуска

3.2 Выбор типа

производства

4. Расчет

режимов резания. Определение основного штучного времени

4.1 Выбор

режущего инструмента

4.2 Расчет

режимов резания

5. Разработка

схемы базирования детали в приспособлении

5.1 Выбор

приспособления

5.2 Выбираем

схемы базирования

5.3 Выполнение

схемы базирования по ГОСТ 3.1107-81

5.4 Определение

типа и размера установочных элементов и их количество

5.5 Расчет

погрешности базирования

6. Разработка

схемы приспособления

7. Силовой

расчет приспособления

7.1 Расчет

усилий зажима

7.2 Расчет

основных параметров силового привода и зажимного механизма

8. Расчет на

прочность одной детали приспособления.

9. Устройство,

принципов работы приспособления.

10. Технические

условия изготовления и эксплуатации, требования безопасности проектируемого

приспособления

11. Расчет

экономической эффективности проектируемого приспособления

11.1 Стоимость

приспособления в рублях

11.2 Затраты с

учетом расходов на эксплуатацию и ремонт в течение года

11.3

Экономическая эффективность применения нового приспособления

Литература

Введение

Машиностроение - ведущий комплекс отраслей

машиностроения. Его уровень определяет дальнейшее развитие всего народного

хозяйства. Машиностроение призвано решать следующие задачи:

· повышение качества машин;

· снижение материалоемкости;

· уменьшение трудоемкости, себестоимости

изготовления;

· нормализация и унификация элементов

машин;

· внедрение поточных методов

производства;

· автоматизация и механизация

производственных процессов;

Решение этих задач обеспечивается улучшением

конструкции машины, применением прогрессивных технологий, средств и методов

производства.

Большое значение при этом имеет технологическая

оснастка, причем наиболее сложной и трудоемкой её частью являются

приспособления.

Использование станочных приспособлений способствует

повышению производительности и точности обработки, облегчению условий труда,

расширению технологических возможностей оборудования, повышению безопасности

работы и снижению аварийности.

Применение быстродействующих и автоматизированных

приспособлений совместно с управляющими и транспортирующими устройствами

является одним из эффективных направлений автоматизации универсального

технологического оборудования, способствующих внедрению многостаночного

обслуживания и высвобождению рабочих.

1. Анализ

обрабатываемой заготовки

.1

Описание обрабатываемой заготовки

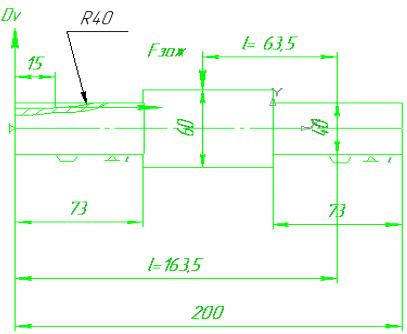

Деталь

типа тела вращения, относиться к классу ступенчатых валов. Вал имеет 3 ступени.

Первая и третья ступени выполняются Ø30 по 9 квалитету точности с шероховатостью Ra

0,8 мкм. Средняя ступень выполняется Ø60 по 12 квалитету точности с шероховатостью Ra

3.2 мкм. на общую длину вала  =200 см.

=200 см.

На

левой ступени полуоткрытый шпоночный паз с радиусным выходом R=40,

длинной  =15 см.; глубина паза задана от нижней образующей h =26

см., и шириной

=15 см.; глубина паза задана от нижней образующей h =26

см., и шириной  с точностью по 9 квалитету и шероховатостью стенки и

дна Ra 3,2 мкм.

с точностью по 9 квалитету и шероховатостью стенки и

дна Ra 3,2 мкм.

.2

Материал заготовки

Сталь 45 ГОСТ 1050-88

Химический состав: С - 0,45%

Fe -

остальное.

2.

Разработка технологической операции

.1 Выбор

оборудования и посадочного места стола станка

Для обработки шпоночного паза выбираем горизонтально-фрезерный станок

модели 6Н 81Г.

Размеры поверхности стола станка. Приспособление устанавливается по

"Т" образным пазам стола станка (3 шт.). размеры рабочей поверхности

стола станка 1250 х 320.

Рисунок

1- размеры пазов стола станка. [1. с. 15]

.2

Наименование и содержание операции, на которую проектируется приспособление

Операция фрезерная

ВП Взять, установить, закрепить деталь.

ТП Фрезеровать полузакрытый паз с радиусным выходом R40, длинной 15, и глубиной паза

заданной от нижней образующей h26,

шириной 8N9, с точностью по 9 квалитету

точности и шероховатостью стенки и дна паза Ra3,2.

ВП Открепить, снять деталь.

ВП Контроль размеров.

2.3 Выбор

установочных баз и их обоснование

В

качестве чистовых установочных баз выбираем две крайние шейки вала Ø30 , так как они являются конструкторскими базами (от них

задается высота шпоночного паза h26

, так как они являются конструкторскими базами (от них

задается высота шпоночного паза h26 ) и

технологическими базами, так как они определяют положение детали на станке. И

левый торец, так как он является конструкторской базой (от него задается длина

паза 25мм) и он также является технологической базой.

) и

технологическими базами, так как они определяют положение детали на станке. И

левый торец, так как он является конструкторской базой (от него задается длина

паза 25мм) и он также является технологической базой.

В

данном случае выполняется принцип совмещения баз.

.4 Выбор

места приложения силы зажима

Сила зажима приложена к середине второй ступени вала Ø60,

что позволяет избежать

деформацию детали в процессе обработки и появление погрешности базирования

3. Расчет

программы выпуска, выбор типа производства

.1

Производственная программа выпуска

, (1)

, (1)

Где:

- годовая программа выпуска, шт.;

- годовая программа выпуска, шт.;

-

количество деталей, приходящихся на одно изделие, шт.;

-

количество деталей, приходящихся на одно изделие, шт.;

- процент

деталей в запасные части, %

- процент

деталей в запасные части, %

.

.

.2 Выбор

типа производства

Так как масса детали 0,8кг., а годовая программа выпуска 112200, то

выбираем тип производства крупносерийный[2. с.24]

4. Расчет

режимов резания. Определение основного штучного времени

.1 Выбор

режущего инструмента

Выбираем фрезу дисковую трехстороннюю быстрорежущую насадную.

.2 Расчет

режимов резания

Глубина резания t, мм:

,

,

Где:

- диаметр заготовки, мм;

- диаметр заготовки, мм;

h- глубина паза,

мм.

мм

мм

Длина

рабочего хода:

Где:

- длина резанья.

- длина резанья.

- длина

подвода, врезания, перебега.

- длина

подвода, врезания, перебега.

=2…5 мм;

=2…5 мм;

=0;

=0;

=

= , мм;

, мм;

=15;

=15;

мм

мм

Подача

на оборот шпинделя станка  мм/об по нормативам:

мм/об по нормативам:

= 1,8

мм/об.

= 1,8

мм/об.

Подача

на зуб,  мм/об по паспорту станка:

мм/об по паспорту станка:

= 0,1

мм/зуб [3, с. 439]

= 0,1

мм/зуб [3, с. 439]

Назначение

стойкости инструмента по нормативам:

=120 мин [3, с. 444]

=120 мин [3, с. 444]

Расчет

скорости резания V м/мин:

(2)

(2)

где:

- значение постоянной, зависящей от материала режущей

части инструмента, от вида обработки, от условий обработки;

- значение постоянной, зависящей от материала режущей

части инструмента, от вида обработки, от условий обработки;

- диаметр

резы, мм;

- диаметр

резы, мм;

- период

стойкости инструмента, мин;

- период

стойкости инструмента, мин;

- глубина

фрезерования, мм;

- глубина

фрезерования, мм;

- подача

на зуб, мм/зуб

- подача

на зуб, мм/зуб

- ширина

фрезерования, мм;

- ширина

фрезерования, мм;

-

показатели степеней;

-

показатели степеней;

- общий

поправочный коэффициент на скорость резания, учитывающий отличие от табличных

условий резания и представляющий собой произведение от коэффициентов:

- общий

поправочный коэффициент на скорость резания, учитывающий отличие от табличных

условий резания и представляющий собой произведение от коэффициентов:

, [3, с. 444] (3)

, [3, с. 444] (3)

Где:

- коэффициент на качество обрабатываемого материала;

- коэффициент на качество обрабатываемого материала;

- коэффициент на состояние поверхности заготовки;

- коэффициент на состояние поверхности заготовки;

- коэффициент на инструментальный материал;

- коэффициент на инструментальный материал;

, (4)

, (4)

Где  - группа стали;

- группа стали;

- показатели степени;

- показатели степени;

- временное сопротивление, кгс/мм

- временное сопротивление, кгс/мм .

.

[3, с. 424].

[3, с. 424].

;

;

[3,С.441]

[3,С.441]

м/мин

м/мин

Частота вращения шпинделя n, об/мин:

(5)

(5)

об/мин.

об/мин.

Корректирование частоты вращения шпинделя по паспорту станка:

об/мин;

об/мин;

Уточнение скорости резания:

,

,

м/мин

м/мин

Расчет минутной подачи  мм/мин

мм/мин

мм/мин

мм/мин

Уточнение по паспорту станка:

, мм/зуб:

, мм/зуб:

,

,

мм/зуб.

мм/зуб.

Сила резания  кГс:

кГс:

,кГс [3, с. 444] (6)

,кГс [3, с. 444] (6)

где:  - постоянная величина, зависящая от

условий обработки;

- постоянная величина, зависящая от

условий обработки;

- глубина фрезерования, мм;

- глубина фрезерования, мм;

- подача на зуб, мм/зуб;

- подача на зуб, мм/зуб;

В - ширина фрезерования, мм;

z - число зубьев;

n - частота вращения шпинделя, об/мин;

- показатели степеней;

- показатели степеней;

-коэффициент, учитывающий отличные от табличных механические

свойства обрабатываемого материала. [3, с. 430];

-коэффициент, учитывающий отличные от табличных механические

свойства обрабатываемого материала. [3, с. 430];

, (7)

, (7)

- показатели степени.

- показатели степени.

[3, 430]

[3, 430]

Мощность резания  , кВт:

, кВт:

, (8)

, (8)

кВт

кВт

Проверочный расчет:

Где:  -мощность электродвигателя, кВт;

-мощность электродвигателя, кВт;

-коэффициент полезного действия;

-коэффициент полезного действия;

- резание возможно.

- резание возможно.

Машинное время  , мин:

, мин:

; (5)

; (5)

Где:  - длина рабочего хода, мм.

- длина рабочего хода, мм.

-минутная подача.

-минутная подача.

Расчет штучного времени  , мин:

, мин:

, (9)

, (9)

Где:  - основное время, мин;

- основное время, мин;

- вспомогательное неперекрываемое время, мин;

- вспомогательное неперекрываемое время, мин;

- время на организационное обслуживание, мин;

- время на организационное обслуживание, мин;

- время на отдых и личные надобности рабочего, мин;

- время на отдых и личные надобности рабочего, мин;

- время на техническое обслуживание, мин;

- время на техническое обслуживание, мин;

мин.

мин.

Таблица 1(в минутах)

|

процесс

|

примечание примечание

|

|

|

|

|

1. Взять

деталь, установить на 2призмы с пневмозажимом, закрепить деталь, снять и

отложить.

|

|

0,053 + 0,12

|

|

4, К 24, п.1 г;

4, К 12 п.1б

|

|

2. Включить

станок кнопкой.

|

|

0,015

|

|

4, К 20, п.1а

|

|

3. Подвести

деталь к фрезе

|

|

0,04

|

|

4, К 20, п.28 а

|

|

4. Включить

подачу кнопкой

|

|

0,015

|

|

4, К 20, п.1а

|

|

5. Обработать

деталь

|

0,122

|

|

|

|

|

6. Включить

подачу кнопкой

|

|

0,015

|

|

4, К 20, п.1а

|

|

7. Отвести

деталь от фрезы

|

|

0,04

|

|

4, К 20, п.28а

|

|

8. Выключить

станок кнопкой

|

|

0,015

|

|

4, К 20, п.1а

|

|

9. Очисть

приспособление от стружки

|

|

0,043

|

|

4, К 15, п.4а

|

|

10. Контроль

детали

|

|

|

0,01 1

|

|

|

Итого:

|

0,122

|

0,356

|

0,01 1

|

|

Вспомогательное перекрываемое время на контроль детали  , мин:

, мин:

, [4, лист 4] (10)

, [4, лист 4] (10)

Где: - время на контроль детали, мин;

- время на контроль детали, мин;

n- период контроля.

мин [4, к 29, п. 15в];

мин [4, к 29, п. 15в];

n=0.1 мин [4, к 35, п.20б].

мин.

мин.

Оперативное время  , мин:

, мин:

[4,л.8]

[4,л.8]

Время на организационное обслуживание рабочего места  , мин;

, мин;

, (12)

, (12)

Где:  - процент от оперативного времени;

- процент от оперативного времени;

- оперативное время, мин.

- оперативное время, мин.

%;

%;  мин.

мин.

мин.

мин.

Время на отдых и личные надобности рабочего  , мин:

, мин:

, (13)

, (13)

Где:  - процент от оперативного времени.

- процент от оперативного времени.

% [4, л.89,к 45, п

13в]

% [4, л.89,к 45, п

13в]

мин.

мин.

Время на техническое обслуживание  , мин.

, мин.

, (14)

, (14)

Где:  -время на смену инструмента, мин;

-время на смену инструмента, мин;

Т-стойкость инструмента, мин;

- оперативное время, мин.

- оперативное время, мин.

[4, л.80, к 37, g2] ; Т=120;

[4, л.80, к 37, g2] ; Т=120;  =0,025 мин;

=0,025 мин;

мин.

мин.

мин

мин

5.

Разработка схемы базирования детали в приспособлении

.1 Выбор

приспособления

Так как тип производства крупносерийный выбираем специальное

приспособление "Г" - образный прихват, которое состоит корпуса,

рычага и тяги.

.2

Выбираем схемы базирования

фрезерный станок заготовка шпоночный

Деталь лишается 6 степеней свободы. Деталь базируется по 1 и

3 наружным цилиндрическим поверхностям; лишается четырех степеней свободы, а

при базировании по левому торцу- одной степени свободы.

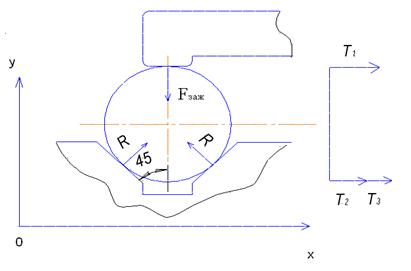

.3

Выполнение схемы базирования по ГОСТ 3.1107-81

Рисунок 2- Схема базирования

.4

Определение типа и размера установочных элементов и их количество

При базировании детали по шейкам вала принимаем две опорные

призмы по ГОСТ 1219-66. при базировании детали по левому торцу принимаем

опорный штырь с плоской головкой по ГОСТ 13440-68.

Призма опорная 7033-0035 ГОСТ 12195-66. [2, с. 160]

Штырь с плоской головкой 7034-0268 ГОСТ 13440-68 [2, с.155]

.5 Расчет

погрешности базирования

Базирование заготовки в приспособлении происходит с помощью двух

призм с углом  . Размер глубины шпоночной канавки задан

размером

. Размер глубины шпоночной канавки задан

размером  от нижней образующей. Шейка вала имеет

допуск, равный

от нижней образующей. Шейка вала имеет

допуск, равный  . Возможная погрешность определяется по

формуле:

. Возможная погрешность определяется по

формуле:

(15)

(15)

Где:  - допуск посадочной шейки. [9, с. 121]

- допуск посадочной шейки. [9, с. 121]

мм.

мм.

Погрешность базирования меньше допуска размера и точность

обработки по этому параметру обеспечена.

Расчет погрешности по перекосу шпоночного паза. Этот перекос может

возникнуть в связи с наличием зазоров между стенками паза стола, имеющего

ширину  и шпонкой приспособления шириной

и шпонкой приспособления шириной  , находящимися друг от друга на расстоянии

340мм. Возможна, угловая погрешность определяется по формуле:

, находящимися друг от друга на расстоянии

340мм. Возможна, угловая погрешность определяется по формуле:

, (16)

, (16)

Где:  - максимальный зазор между пазом и

шпонкой, мм;

- максимальный зазор между пазом и

шпонкой, мм;

L- расстояние между шпонками, мм.

Перекос шпоночного паза на длине 100мм составляет 0,02мм.

Погрешность базирования меньше допуска размера и точность

обработки по этому параметру обеспечена.

6.

Разработка схемы приспособления

Деталь устанавливается по двум шейкам в установочные призмы и

упирается левым торцом в установочный штырь, рассоложенный в стойке,

совмещенный с установом. В качестве зажима принимаем "Г" образный

прихват, состоящий и корпуса, рычага и тяги. Основанием приспособления является

плита, центрируемая с помощью двух шпонок по среднему пазу стола, и

закрепляемая на нем с помощью четырех болтов М 16 и гаек. Болты устанавливаются

в пазах стола шириной 18мм.

7. Силовой

расчет приспособления

.1 Расчет

усилий зажима

При фрезеровании паза дисковой трехсторонней фрезой возникает сила

резания  , которую для удобства рассматриваем

состоящей из:

, которую для удобства рассматриваем

состоящей из:  - горизонтальной составляющей усилия

резания, которая сдвигает заготовку в осевом направлении; и

- горизонтальной составляющей усилия

резания, которая сдвигает заготовку в осевом направлении; и  - вертикальной составляющей,

опрокидывающей заготовку вокруг точки О (рисунок 3).

- вертикальной составляющей,

опрокидывающей заготовку вокруг точки О (рисунок 3).

кгс

кгс

кГс

кГс

кГс [9, с. 122]

кГс [9, с. 122]

Рисунок 3- Схема действия сил на заготовку.

Находим силы, действующие на заготовку от зажима. Прихват

зажимного устройства приспособления, действуя на заготовку  (рисунок 4), вызовет в точках касания

заготовки с призмами появление двух реакций R. Рассматривая проекции всех трех сил (

(рисунок 4), вызовет в точках касания

заготовки с призмами появление двух реакций R. Рассматривая проекции всех трех сил ( , R, R) на вертикальную ось, получаем:

, R, R) на вертикальную ось, получаем:

,

,

Откуда,

Составляем уравнение надежности закрепления, для чего

рассматриваем раздельно действие сил  и

и  .

.

Действию сил  , стремящейся сдвинуть заготовку в осевом

направлении, противодействует силы трения:

, стремящейся сдвинуть заготовку в осевом

направлении, противодействует силы трения:

Приняв,  получим

получим

Условие надежности имеет вид:

т.е.

т.е.

От действия силы  , заготовка может повернуться вокруг точки О, т.к. на нее

действует момент силы

, заготовка может повернуться вокруг точки О, т.к. на нее

действует момент силы  , а противодействует момент силы

, а противодействует момент силы  (рисунок 3). Условие надежности имеет

вид:

(рисунок 3). Условие надежности имеет

вид:

Определяем коэффициент надежности закрепления:

(17)

(17)

Где:  -коэффициент учитывающий увеличения сил

резания из-за случайных неровностей на обрабатываемых поверхностях заготовки;

-коэффициент учитывающий увеличения сил

резания из-за случайных неровностей на обрабатываемых поверхностях заготовки;

- коэффициент, учитывающий увеличение сил резания вследствие

затупления режущего инструмента;

- коэффициент, учитывающий увеличение сил резания вследствие

затупления режущего инструмента;

- коэффициент, учитывающий увеличение сил резания при прерывистом

резании;

- коэффициент, учитывающий увеличение сил резания при прерывистом

резании;

- коэффициент, характеризующий постоянство силы, развиваемой

приводом;

- коэффициент, характеризующий постоянство силы, развиваемой

приводом;

- коэффициент, учитывающий наличие моментов, стремящихся повернуть

заготовку на опорах;

- коэффициент, учитывающий наличие моментов, стремящихся повернуть

заготовку на опорах;

- коэффициент, учитывающий наличие крутящих моментов стремящихся

повернуть заготовку и наличие больших установочных поверхностей.

- коэффициент, учитывающий наличие крутящих моментов стремящихся

повернуть заготовку и наличие больших установочных поверхностей.

[9, с. 115]

[9, с. 115]

Определяем силу зажима для надежного закрепления, имея в виду

условия надежности:

,

,

Где:

Н

Н

Н =73,5 кГс;

Н =73,5 кГс;

Рисунок 4 Действие сил на заготовку.

Усилие зажима.

Расчет привода для обеспечения требуемой силы зажима:

Усилие, развиваемое поршневым приводом 2-х стороннего

действия тянущего типа, определяется по формуле:

(18)

(18)

Где: Q-сила на штоке, кг (равна силе зажима)

D- диаметр поршня пневмоцилиндра, см;

d- диаметр штока пневмоцилиндра, см;

- давление сжатого воздуха,

- давление сжатого воздуха,  ;

;

- к.п.д.

- к.п.д.

Расчет

привода для обеспечения требуемой силы зажима:

(19)

(19)

5,4 см.

5,4 см.

По

ГОСТ 1568-81 принимаем диаметр поршня 75 мм, диаметр штока.

мм

мм

.2 Расчет

основных параметров силового привода и зажимного механизма

Привод механизированный. В качестве зажимного устройства применяем

пневмопривод с пневмоцилиндром двухстороннего действия. С диаметром поршня

75мм, диаметром штока 20мм.

Допускаемое

напряжение для стержня,

; (20)

; (20)

Где:

- предел текучести материала стержня,

- предел текучести материала стержня,

-

требуемый коэффициент запаса прочности.

-

требуемый коэффициент запаса прочности.

[8,с.64]

[8,с.64]

Сила,

действующая на стержень,  , Н:

, Н:

Где:

- усилие зажима, Н

- усилие зажима, Н

Требуемый

диаметр штока  , мм;

, мм;

мм; (21)

мм; (21)

Где:

- расчетное значение силы, Н;

- расчетное значение силы, Н;

-допускаемое

напряжение для стержня, Н.

-допускаемое

напряжение для стержня, Н.

мм.

мм.

Принимаем

по ГОСТ ближайшее большее значение d =20 мм

8. Расчет

на прочность одной детали приспособления.

Наиболее нагруженными элементами приспособления являются зажимной

механизм - тяга, поэтому расчет на прочность производят по одному основному

критерию работоспособности - прочности стержня на растяжение

, Н/мм2

(21), (22)

, Н/мм2

(21), (22)

где

δE

- напряжение, возникающее в стержне.

Fрасч - сила, действующая на винт с учетом кручения в

ньютонах.

dр - расчетный диаметр стержня.

Н/мм2

Н/мм2

Н/мм2

- условие на прочность выполняется, следовательно диаметр штока выбран

правильно.

Н/мм2

- условие на прочность выполняется, следовательно диаметр штока выбран

правильно.

9.

Устройство, принципов работы приспособления.

Применяем специальное фрезерное приспособление с механизированным

приводом, у которого в качестве установочного приспособления: две призмы и

опорный штырь, запрессованный в установ, для зажима применяют Г-образный

прихват, который соединен тягой с пневмоприводном.

По двум крайним шейкам деталь устанавливается на две призмы. Левым торцом

деталь упирается в опорный штырь с плоской головкой.

Зажим детали осуществляется: при подаче воздуха в штоковую полость

прихват опускается и поворачивается за счет штифта, установленного в канавку.

Разжим детали осуществляется в обратном порядке. При подаче воздуха в

бесштоковую полость прихват поднимается и поворачивается.

Корпус приспособления имеет вид плиты, имеет четыре проушины для

крепления на столе станка. Для точной настройки фрезы на плите устанавливается

угловой установ.

В качестве центрирующих элементов используют две призматические шпонки.

Приспособление крепят Т-образными болтами, шайбами, гайками.

10.

Технические условия изготовления и эксплуатации, требования безопасности

проектируемого приспособления

. Наружные элементы конструкции приспособления не должны иметь

поверхностей с неровностями, представляющими источник опасности.

. Не допускается выступание концов винтов над гайкой на размер больший

половины диаметра резьбы.

. Не допускается ремонт и технологическое обслуживание приспособления во

время работы станка.

. На чертеже приспособления излагаются технические требования,

предъявляемые к приспособлению:

допуск параллельности общей оси призмы относительно поверхности В равен

0,1 мм;

допуск параллельности общей оси призмы относительно поверхности двух

шпонок равен 0,1 мм;

задиры и забоины на рабочих поверхностях не допускаются;

нерабочие поверхности оксидировать.

11. Расчет

экономической эффективности проектируемого приспособления

.1

Стоимость приспособления в рублях

(24),

(24),

где

Спр - стоимость приспособления в рублях;

Суд

- стоимость одной условной детали приспособления в рублях;

Суд£4000 руб [3, с.86]

Dпр - общее количество деталей в приспособлении в штуках;

Ксл

- коэффициент сложности приспособления [3, с.86]

руб.

руб.

руб.

руб.

где

Спр год - затраты с учетом расходов на эксплуатацию и ремонт в

течении года;

Спр

- стоимость амортизации в рублях;

А

- срок амортизации в годах [3, с.86]

q - годовые

расходы, связанные с эксплуатацией и ремонтом приспособления в процентах от

стоимости приспособления;

q=20…30%.

руб

руб

руб

руб

.3

Экономическая эффективность применения нового приспособления

Э=Стх.год1 - Стх.год2 (24),

где Э - размер годовой экономии в рублях;

Стх.год1 - технологическая себестоимость выполнения операции,

отнесенная к одному году эксплуатации, с применением проектируемого

приспособления;

Стх.год1 - технологическая себестоимость выполнения операции,

отнесенная к одному году эксплуатации, с применением универсального

приспособления.

руб.,

руб.,

где

Стм - тарифная штучная ставка рабочего в рублях, по сравниваемым

вариантам; tшт1,2- норма штучного времени на операцию в минутах, по

сравниваемым вариантам;- годовая программа выпуска деталей в штуках;- накладные

расходы в процентах; H - 200…350%;

Спр1,2

- стоимость проектируемого и универсального приспособления.

руб.,

руб.,

руб.

руб.

Э=118848,8-

50447,4=68401,4руб.

Применение

нового приспособления экономически выгодно, т.к.

Эгод=68401,4

руб>Спр.год 1=3996 руб

Литература

. Методическое пособие Паспортные данные станков ЗАМТ;2001.

. Горошкин А.К. Приспособление для металлорежущих станков, М.

Машиностроение, 1976.

. Гельфгат Ю.И. Сборник задач и упражнений по технологии

машиностроения, М. Высшая школа,1996.

. Малов А.Н. Справочник технолога - машиностроителя, том 2,

М., 1986.

. Барановский Ю.В. Режимы резания металлов, М.

Машиностроение, 1972.

. Нефедов Н.А. Сборник задач и примеров по резанию металлов и

режущему инструменту, М. Машиностроение, 1977.

. Общемашиностроительные нормативы вспомогательного времени и

время на обслуживание рабочего места, выполняемые на металлорежущих станках, М.

НИИ труда,1970.

. Куклин Н.Г. Детали машин, М. Высшая школа, 1987.

. Черпаков Б.И. Технологическая оснастка, М. Academia, 2003.