НАДЁЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ И ТЕХНОГЕННЫЙ РИСК

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ СОЦИАЛЬНЫЙ УНИВЕРСИТЕТ

ФАКУЛЬТЕТ ОХРАНЫ ТРУДА И ОКРУЖАЮЩЕЙ

СРЕДЫ

РЕФЕРАТ

ПО ДИСЦИПЛИНЕ “НАДЁЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ И

ТЕХНОГЕННЫЙ РИСК”

Работу выполнил:

Cтудент

гр. __________ ФИО___________

Проверил:___________

ФИО___________

Москва

Оглавление

Основные понятия надежности, ее параметры и показатели. 2

Основные

термины и понятия, связанные с надежностью.. 4

Оценка

надежности (безотказности) технических систем. 5

Количественные

характеристики безотказности. 8

Структурно -

логический анализ технических систем. 10

Методы

исследования безопасности технических систем. 15

Обеспечение

надежности и безопасности технических систем. 18

Заключение

………………………………………………………………… 23

Список

использоваемой литературы/веб-ресурсов …………………… 24

Основные

понятия надежности, ее параметры и показатели

Надежность является одним из важнейших комплексных

свойств качества сложных технических систем, отказ которых может привести к

авариям и чрезвычайным происшествиям. По международному стандарту ИСО (ISO,

International Organization for Standardization) качество — это

совокупность характеристик объекта, относящихся к его способности удовлетворять

установленные и предполагаемые потребности. Надежность — специфическое

свойство, поскольку это свойство проявляется только в эксплуатации и на всем ее

периоде. Надежность — это качество объекта, развернутое во времени. Основные

вопросы, которые изучает теория надежности, — отказы технических элементов и

систем, в целом; критерии и количественные характеристики надежности; методы

анализа и повышения надежности элементов и систем на этапах проектирования,

изготовления и эксплуатации; методы испытания технических средств на

надежность; методы оценки эффективности мероприятий по повышению надежности.

Теория

надежности как наука исследует влияние конструктивных, технологических и

эксплуатационных факторов на уровень надежности изделия. Математические методы,

используемые в теории надежности, базируются на теории вероятностей и математической

статистике, поскольку каждый конкретный отказ есть событие случайное, появление

которого не может быть точно предсказано заранее.

Необходимость

установления и исследования закономерностей, характеризующих надежность технических

устройств, желание получать количественное описание характеристик их

надежности привели к созданию теории надежности.

Изучением

закономерностей, свойственных случайным событиям, занимается теория

вероятностей. Характеристики случайных событий на практике определяются на

основе массовых наблюдений, а объективно обоснованная оценка получаемых при

этом статистических материалов основывается на методах математической

статистики. Надежность одновременно

является важным и самостоятельным научным направлением.

По

общепринятому определению (ГОСТ 27.002-89), надежность — это свойство

изделия (объекта) выполнять заданные функции, сохраняя во времени значения установленных

показателей в пределах, соответствующих заданным режимам и условиям

использования, технического обслуживания, ремонта, хранения и транспортирования.

Надежность

— сложное понятие, оно выражается четырьмя параметрами:

1. Безотказность — свойство объекта

(изделия) непрерывно сохранять работоспособное состояние в течение некоторого

времени или наработки. Показателями безотказности являются: средняя наработка

на отказ, интенсивность или параметр потока отказов, вероятность безотказной

работы при заданной наработке.

2.Долговечность

—

свойство объекта сохранять работоспособность до предельного состояния с

необходимыми перерывами для технического обслуживания и текущего ремонта.

Показателями являются: средний ресурс (в единицах наработки), средний срок

службы (обычно в календарных годах), гамма-процентный ресурс или срок службы.

3.Ремонтопригодность

(эксплуатационная технологичность) — свойство объекта,

заключающееся в его приспособленности к предупреждению, обнаружению и

устранению отказов и неисправностей.

4.Сохраняемость — свойство объекта сохранять установленные

показатели качества в процессе хранения, транспортирования и непосредственно

после. Показателями сохраняемости являются средний и гамма-процентный срок хранения.

Надежность технической системы закладывается в

процессе ее проектирования, осуществляется в процессе ее производства и

поддерживается в процессе эксплуатации, поэтому обеспечение надежности является

серьезной задачей для проектирования, создания и эксплуатации таких систем.

Уровень

надежности технических систем, задаваемый техническими требованиями,

характеризуется рядом количественных показателей, среди которых наиболее часто

используется вероятность безотказной работы.

Работоспособность — это состояние изделия, при

котором оно способно выполнять заданную функцию с параметрами, установленными

требованиями технической документации, в течение расчётного срока службы. Отказ —

это нарушение работоспособности. Свойство элемента или системы непрерывно

сохранять работоспособность при определённых условиях эксплуатации (до первого

отказа) называется безотказностью. Безотказность — свойство объекта

сохранять работоспособное состояние в течение некоторого времени или наработки.

Ремонтопригодность

— свойство объекта, заключающееся в приспособленности к поддержанию и

восстановлению работоспособного состояния путем технического обслуживания и

ремонта.

Восстанавливаемой называют систему, которая в процессе своей эксплуатации

допускает ремонт, к невосстанавливаемым - соответственно система, которая в

процессе выполнения своих функций в силу причин технического либо

экономического характера, проведение ремонтов не допускает. Примером

невосстанавливаемой системы являются искусственный спутник Земли.

Долговечность

— свойство элемента или системы длительно сохранять работоспособность до

наступления предельного состояния при определенных условиях эксплуатации.

Сохраняемость —

свойство объекта непрерывно сохранять требуемые эксплуатационные показатели в

течение (и после) срока хранения и транспортирования.

Живучесть —

способность технического устройства, сооружения, средства или системы выполнять

основные свои функции, несмотря на полученные повреждения. Например, под

живучестью судна можно понимать его способность оставаться на плаву и не терять

остойчивость в случае затопления одного или большего числа отсеков из-за

полученного повреждения корпуса.

Отказ

— событие, заключающееся в нарушении работоспособного состояния объекта.

Сбой —

самоустраняющийся отказ.

Наработка —

время или объём работы.

Ресурс

(техника) —

объём работы или срок эксплуатации, на который рассчитывается машина, здание

и т. п. После исчерпания ресурса безопасная работа устройства не гарантируется,

ему требуется капитальный ремонт или замена.

Срок

службы — календарная продолжительность от начала

эксплуатации до наступления предельного состояния.

В

общем случае под технической системой понимают объект, выполняющий заданные

функции, который может быть расчленен на элементы, каждый из которых также

выполняет определенные функции и находится во взаимодействии с другими

элементами. Элементы могут иметь разнообразные выходные параметры, которые с

позиции надежности можно разбить на три группы:

X1

—

параметры, изменение которых с выходом за установленные уровни показателей

приводит к потере работоспособности элемента и системы;

Х2

—

параметры, участвующие в формировании выходных параметров всей системы, по

которым трудно судить об отказе элемента;

Х3—

параметры, влияющие на работоспособность других элементов аналогично изменению

внешних условий работы системы.

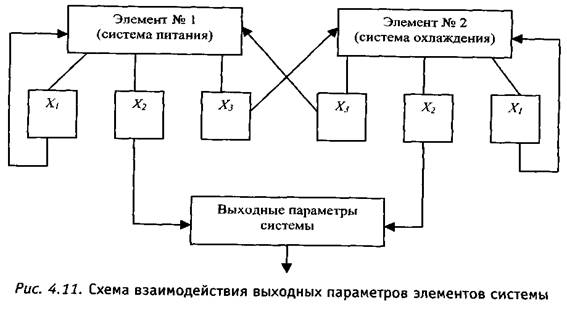

Рассмотрим (на примере автомобильного двигателя) взаимодействие возможных типов

выходных параметров двух элементов системы, которую можно представить структурной

схемой (рис. 1).

В представленной на

рис. 1 схеме для элемента № 1 — системы питания X1

—

это пропускная способность топливного жиклера (если жиклер забит и топливо не

поступает, то система питания отказывает и отказывает двигатель), Х2

— это повышенный расход топлива при износе топливного жиклера, что

приводит к ухудшению топливной экономичности автомобиля,

Х3

—

богатая горючая смесь при износе жиклера приводит к перегреву двигателя и затрудняет

работу системы охлаждения.

|

Рис. 1 Схема

взаимодействия выходных параметров элементов

системы

|

|

В

свою очередь плохая работа системы охлаждения приводит к перегреву двигателя и

образованию паровых пробок в системе питания — это Х3 для

элемента № 2, плохая работа термостата затягивает прогрев двигателя, что

приводит к снижению топливной экономичности автомобиля — это Х2,

обрыв ремня приводит к отказу системы охлаждения и отказу автомобиля — это X1

для

элемента № 2.

В реальных сложных системах элементы могут иметь или все три типа выходных параметров,

или меньше (один или два). Во многом это зависит от степени расчленения системы

на элементы. В рассмотренном примере система питания и система охлаждения двигателя

сами являются сложными системами, состоящими и большого числа деталей.

При анализе надежности сложной системы ее элементы полезно разделять на группы

по роли влияния на безотказность системы:

1.Элементы,

отказ которых практически не влияет на работоспособность (например,

повреждение обивки салона, коррозия крыла автомобиля). Отказ таких элементов

обычно рассматривают изолированно от системы.

3.Элементы, работоспособность которых за

рассматриваемый промежуток времени или наработки практически не меняется (для

автомобиля, направляемого на уборку урожая, учитывать изменение состояния

картера коробки передач не имеет смысла).

4.Элементы, восстановление работоспособности

которых не требует значительных затрат времени и, практически, не снижает показателей

эффективности работы.

5.Элементы, отказы которых приводят к отказу

автомобиля и регламентируют его надежность.

В тех случаях, когда функционирование технической системы связано с

выполнением разнообразных задач в неодинаковых условиях эксплуатации,

выделение элементов в указанные группы может быть проблематично (отказ

стеклоочистителя в сухую хорошую погоду не приводит к отказу автомобиля, а в

дождь и слякоть — приводит к его отказу).

В зависимости от

характера влияния на надежность сложной системы, ее элементы можно считать включенными

последовательно (по аналогии с включением лампочек в гирлянде) или параллельно.

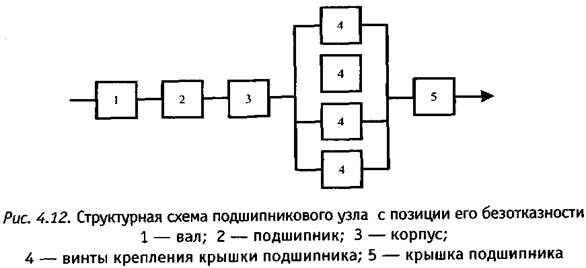

При этом реальную конструктивную схему системы можно представить структурной

схемой безотказности. Рассмотрим структурную схему подшипникового узла,

состоящего из следующих элементов: 1 —

вал, 2 — подшипник, 3 — корпус

подшипника, 4 — винты крепления крышки подшипника (4 шт.), 5 — крышка подшипника. Если

отказ элемента приводит к отказу системы, то можно считать, что элемент

включен последовательно. Если при отказе элемента система продолжает функционировать,

то элемент включен параллельно. В соответствии с этим структурная схема подшипникового

узла будет иметь вид

|

Рис.2 Структурная

схема подшипникового узла с позиции его безотказности

1– вал; 2 – подшипник; 3 – корпус подшипника;

4 – винты

крепления крышки подшипника; 5 – крышка подшипника

|

|

Безотказность (и другие

составляющие свойства надежности) технических систем проявляется через

случайные величины: наработку до очередного отказа и количество отказов за

заданное время. Поэтому количественными характеристиками свойства здесь выступают

вероятностные переменные.

Наработка есть продолжительность или объем

работы объекта. Для РЭС естественно исчисление наработки в единицах времени,

тогда как для других технических средств могут быть удобнее иные средства

измерения (например, наработка автомобиля - в километрах пробега). Для

невосстанавливаемых и восстанавливаемых изделий понятие наработки различается:

в первом случае подразумевается наработка до первого отказа (он же является и

последним отказом), во втором - между двумя соседними во времени отказами

(после каждого отказа производится восстановление работоспособного состояния).

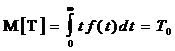

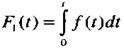

Математическое ожидание случайной наработки Т

(1)

(1)

является характеристикой

безотказности и называется средней наработкой на отказ (между отказами).

В (1) через t обозначено текущее значение наработки, а f(t) -

плотность вероятности ее распределения.

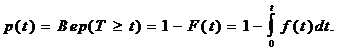

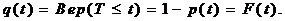

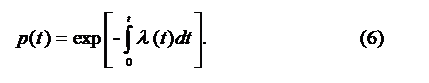

(2)

(2)

Вероятность

противоположного события называется вероятностью отказа и дополняет

вероятность безотказной работы до единицы:

(3)

(3)

В (2) и (3) F(t)

есть интегральная функция распределение случайной наработки t. Плотность

вероятности f(t) также является показателем надежности, называемым частотой

отказов:

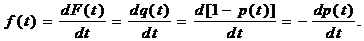

(4)

(4)

Из (4) очевидно, что она

характеризует скорость уменьшения вероятности безотказной работы во времени.

Интенсивностью отказов называют условную плотность

вероятности возникновения отказа изделия при условии, что к моменту t

отказ не возник:

(5)

(5)

Функции f(t) и  (t) измеряются в ч

(t) измеряются в ч .

.

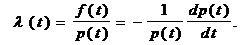

Интегрируя

(5), легко получить:

Интегрируя

(5), легко получить:

Это выражение, называемое

основным законом надежности, позволяет установить временное изменение

вероятности безотказной работы при любом характере изменения интенсивности

отказов во времени. В частном случае постоянства интенсивности отказов (t) =

(t) = =

const (6) переходит в известное в теории вероятностей экспоненциальное распределение:

=

const (6) переходит в известное в теории вероятностей экспоненциальное распределение:

}. (7)

}. (7)

Поток отказов при (t)=const называется простейшим

и именно он реализуется для большинства технических систем в течении периода нормальной

эксплуатации от окончания приработки до начала старения и износа.

(t)=const называется простейшим

и именно он реализуется для большинства технических систем в течении периода нормальной

эксплуатации от окончания приработки до начала старения и износа.

Подставив выражение

плотности вероятности f(t) экспоненциального распределения (7) в (1),

получим:

т.е. при простейшем

потоке отказов средняя наработка Т0 обратна интенсивности

отказов  . С помощью (7) можно показать, что за

время средней наработки, t=T0, вероятность безотказной работы

изделия составляет 1/l

Часто используют характеристику, называемую

. С помощью (7) можно показать, что за

время средней наработки, t=T0, вероятность безотказной работы

изделия составляет 1/l

Часто используют характеристику, называемую  -

процентной наработкой - время, в течении которого отказ не наступит с

вероятностью

-

процентной наработкой - время, в течении которого отказ не наступит с

вероятностью  (%):

(%):

Конечной целью расчета

надежности технических устройств является оптимизация конструктивных решений и

параметров, режимов эксплуатации, организация технического обслуживания и

ремонтов. Поэтому уже на ранних стадиях проектирования важно оценить надежность

объекта, выявить наиболее ненадежные узлы и детали, определить наиболее

эффективные меры повышения показателей надежности. Эти задачи можно решить предварительным

структурно – логическим анализом системы.

Большинство технических

объектов являются сложными системами, состоящими из отдельных узлов, деталей,

агрегатов, устройств контроля, управления и т.д.. Техническая система

(ТС) - совокупность технических устройств (элементов), предназначенных для

выполнения определенной функции или функций. Соответственно элемент -

составная часть системы.

Расчленение ТС на элементы

достаточно условно и зависит от постановки задачи расчета надежности. Например,

при анализе работоспособности технологической линии ее элементами могут

считаться отдельные установки и станки, транспортные и загрузочные устройства и

т.д.. В свою очередь станки и устройства также могут считаться техническими

системами и при оценке их надежности должны быть разделены на элементы - узлы,

блоки, которые, в свою очередь - на детали и т.д..

При определении структуры ТС в первую

очередь необходимо оценить влияние каждого элемента и его работоспособности на

работоспособность системы в целом. С этой точки зрения целесообразно разделить

все элементы на четыре группы:

1. Элементы, отказ которых

практически не влияет на работоспособность системы (например, деформация

кожуха, изменение окраски поверхности и т.п.).

2. Элементы, работоспособность

которых за время эксплуатации практически не изменяется и вероятность

безотказной работы близка к единице (корпусные детали, малонагруженные элементы

с большим запасом прочности).

3. Элементы, ремонт или регулировка

которых возможна при работе изделия или во время планового технического

обслуживания (наладка или замена технологического инструмента оборудования,

конструктивные доработки ТС и т.д.).

4. Элементы, отказ которых сам по

себе или в сочетании с отказами других элементов приводит к отказу системы.

Очевидно, при анализе

надежности ТС имеет смысл включать в рас-смотрение только элементы последней

группы.

Для расчетов параметров надежности

удобно использовать структурно - логические схемы надежности ТС,

которые графически отображают взаимосвязь элементов и их влияние на

работоспособность системы в целом. Структурно - логическая схема представляет

собой совокупность ранее выделенных элементов, соединенных друг с другом

последовательно или параллельно. Критерием для определения вида соединения

элементов (последовательного или параллельного) при построении схемы является

влияние их отказа на работоспособность ТС.

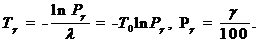

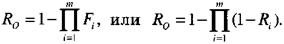

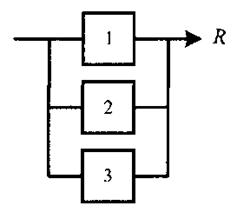

Последовательным (с точки зрения надежности)

считается соединение, при котором отказ любого элемента приводит к отказу всей

системы (рис. 3).

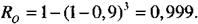

Параллельным (с точки зрения надежности)

считается соединение, при котором отказ любого элемента не приводит к отказу

системы, пока не откажут все соединенные элементы (рис. 4).

|

|

|

|

|

|

|

Рис.4 Параллельное

соединение

элементов

|

|

|

|

Рис.3

Последовательное

соединение

элементов

|

|

|

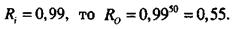

Безотказность сложной системы, состоящей из последовательно

включенных элементов, определяется произведением вероятностей безотказной работы

элементов как совместно наблюдаемых событий. Например, система состоит из 50

элементов с одинаковой безотказностью Как видно из приведенного примера,

увеличение количества элементов при их последовательном включении приводит к

снижению безотказности сложной системы. Следует пояснить, что «последовательным»

такое соединение элементов является только в смысле надежности, физически они

могут быть соединены как угодно.

Безотказность сложной системы, состоящей из последовательно

включенных элементов, определяется произведением вероятностей безотказной работы

элементов как совместно наблюдаемых событий. Например, система состоит из 50

элементов с одинаковой безотказностью Как видно из приведенного примера,

увеличение количества элементов при их последовательном включении приводит к

снижению безотказности сложной системы. Следует пояснить, что «последовательным»

такое соединение элементов является только в смысле надежности, физически они

могут быть соединены как угодно.

Для реальных

элементов безотказность является переменной величиной, зависящей от их

наработки, ее можно выразить законом распределения вероятностей. На рис. 5

показаны графики законов распределения вероятностей для трёх

последовательно

включённых элементов.

Рис. 5. Схема

влияния наработки системы на вероятность

отказа ее элементов

отказа ее элементов

Из рис. 5 следует, что

при наработке t1 наибольшую вероятность отказа будет

иметь первый элемент, однако, при увеличении наработки до величины t2 вероятность отказа второго элемента

может существенно возрасти. Третий элемент при рассматриваемых значениях

наработки остается практически безотказным. Таким образом, для повышения

безотказности системы, состоящей из последовательно включенных элементов,

следует в первую очередь повышать надежность наиболее «слабых» элементов.

Одинаково увеличивать средний ресурс всех элементов системы нецелесообразно.

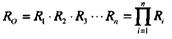

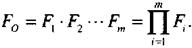

При параллельном

включении элементов (рис. 6) сложная система откажет только при отказе всех т

элементов, вероятность совместного наблюдения этих событий

При параллельном

включении элементов (рис. 6) сложная система откажет только при отказе всех т

элементов, вероятность совместного наблюдения этих событий

Безотказность сложной

системы

Например, для системы

из трех элементов с безотказностью 0,9 общая безотказность. Таким образом,

увеличение числа параллельно включенных элементов увеличивает безотказность

сложной системы.

Например, для системы

из трех элементов с безотказностью 0,9 общая безотказность. Таким образом,

увеличение числа параллельно включенных элементов увеличивает безотказность

сложной системы.

Рис. 6. Структурная схема

безотказности системы

из трех параллельно включенных элементов

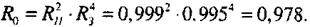

В качестве примера оценим

безотказность грузового двухосного автомобиля по проколу колес (колеса задней

оси спаренные). Известно, что при определенном пробеге автомобиля

безотказность по проколу переднего колеса равна а по проколу заднего

В качестве примера оценим

безотказность грузового двухосного автомобиля по проколу колес (колеса задней

оси спаренные). Известно, что при определенном пробеге автомобиля

безотказность по проколу переднего колеса равна а по проколу заднего  колеса (часто

передние колеса наезжают на лежащий гвоздь, подбрасывают его и он прокалывает

заднее колесо, поэтому обычно вероятность прокола задних колес больше, чем

передних).

колеса (часто

передние колеса наезжают на лежащий гвоздь, подбрасывают его и он прокалывает

заднее колесо, поэтому обычно вероятность прокола задних колес больше, чем

передних).

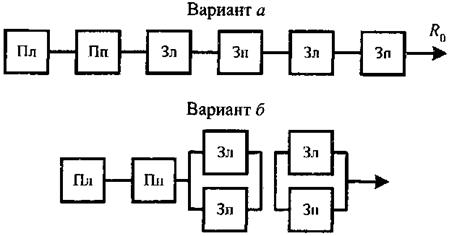

Если автомобиль груженый (вариант

а), то при проколе любого колеса дальнейшее движение авто нобиля невозможно

— наблюдается отказ сложной системы. Если автомобиль совершает порожний

пробег (вариант б), то при проколе одного из спаренных колес дальнейшее

движение возможно; отказ будет происходить только при проколе обоих спаренных

колес или переднего колеса. В соответствии с этими условиями на рис. 7 показаны

структурные схемы безотказности сложной системы по обоим вариантам.

Безотказность сложной системы по

структурной схеме варианта а

Безотказность сложной системы по

структурной схеме варианта б

Рис. 7. Структурная

схема безотказности автомобиля по проколу колес

а — движение груженого автомобиля; б — движение

порожнего автомобиля; Пл — переднее левое колесо, Пп — переднее правое колесо,

Зл — заднее левое колесо, Зп — заднее правое колесо

Таким образом, при

движении груженого автомобиля отказ по проколу колеса может наблюдаться в 22

случаях из 1000, а при движении порожнего автомобиля — в 2 случаях из 1000.

Структурные схемы

безотказности выстраиваются с учетом влияния на отказ системы отказа её

элементов, которые условно считают последовательно или параллельно включенными.

При этом выделяются и анализируются два варианта совместных событий: не откажет

ни один элемент или откажут все элементы. Во многих случаях проще провести анализ

всех возможных состояний сложной системы, рассматривая каждое из них как

несовместное событие. Для такого анализа составляют структурные схемы состояний

сложной системы, которые дают представление обо всех возможных комбинациях состояний

элементов, и каждая комбинация рассматривается как несовместное событие.

Безопасность — это

многоплановая проблема, которая должна быть разрешена известными способами до

того, как отсутствие правильного решения приведет к профессиональному

заболеванию, несчастному случаю или аварии, что в совокупности часто обозначают

единым понятием «чрезвычайное происшествие» (ЧП). В практике анализа безопасности

и риска технических систем часто используются следующие понятия:

♦

ЧП — это нежелательное,

незапланированное, непреднамеренное событие в системе «человек — машина —

окружающая среда», нарушающее обычный ход вещей и происходящее в относительно

короткий отрезок времени;

♦

несчастный

случай — ЧП,

заключающееся в повреждении организма человека;

♦

инцидент — вид отказа технической системы,

связанный с неправильными действиями или поведением человека.

При анализе опасностей и

риска следует руководствоваться основными положениями ГОСТ Р 51901-2002. Анализ

риска представляет собой структурированный процесс, целью которого является

определение как вероятности, так и размеров неблагоприятных последствий

исследуемого действия, объекта или системы. Процесс управления риском

охватывает различные аспекты работы с риском, от идентификации и анализа риска

до оценки его допустимости и определения потенциальных возможностей снижения

риска посредством выбора, реализации и контроля соответствующих управляющих

действий.

Первый шаг к ликвидации

опасностей состоит в их выявлении, т. е. идентификации. Инженер обязан уметь

это делать. Он должен определить потенциальные источники опасности, которые

могут, но до сих пор пока еще не вызвали аварий; выявить опасности, которые

маловероятны, но которые все-таки могут привести к серьезным последствиям;

устранить из рассмотрения опасности, которые практически неосуществимы.

К главным моментам

анализа опасностей относится поиск ответов на следующие вопросы:

♦

Какие объекты

являются опасными?

♦

Какие ЧП нельзя

устранить полностью и как часто они будут иметь место?

♦

Какие повреждения

неустранимые ЧП могут нанести людям, материальным объектам, окружающей среде?

Оценивание каждой

опасности включает изучение вероятности ее появления, а также серьезности

травм персонала, повреждений систем, зданий и пр. компонентов производства, а

также экологического ущерба, к которым может привести авария. Опасности

должны быть сравнимы, это необходимо для их ранжирования. Для успешного анализа

опасностей необходимо провести и изучение контрмер по отношению к каждой из

опасностей, что добавляет еще одно направление при проведении анализа, так как

в последующем принимаемые решения будут связаны с компромиссами среди

альтернативных решений.

В общем случае, для того

чтобы способы обеспечения безопасности стали реальностью, необходимо

использовать определенные процедуры или отдельные действия:

♦

идентификация

опасностей, их анализ и оценка;

♦

логические

процедуры формулирования предупредительных мероприятий (контрмер);

♦

выбор лучшей

контрмеры для внедрения (принятие решения).

Проблема безопасности решается

выбором метода, который дает более выгодное решение при несовершенных исходных

данных. Методы анализа основаны на качественном и количественном подходах к

оценке опасностей.

Качественный анализ системы, как

правило, предшествует количественному. Например, измерениям должна

предшествовать стадия идентификации опасностей, выполняемая только на основе

качественного анализа опасностей, который ведется просмотром изучаемой системы.

Задача — выделить проблемы безопасности, нуждающиеся в более подробном

рассмотрении. В любых отраслях промышленности можно выявить источники повышенной

опасности или ненадежные компоненты эксплуатируемой системы. В технике и

технологиях встречаются разнообразные опасности, и если они характеризуются

высокими температурами, большими скоростями и давлениями, то опасные точки обнаружить

относительно просто. Чаще это достигается качественным анализом.

Кроме

идентификации опасностей, качественная оценка существенна и при выборе

альтернативных средств усовершенствования системы для ликвидации опасностей и

достижения безопасности, а в проектируемых системах это выразится в форме

разработки альтернатив для выполнения требований, предъявляемых к системе, необходимых

инструкций и организационных мероприятий и прочих мер, определяемых принципами

и методами обеспечения безопасности. Обилие возможностей при выборе контрмер

безопасности также обусловливает применение качественного анализа. При

качественном анализе используются специальные формы, технические стандарты и утвержденные

нормы безопасности. Его результаты приводят к последующим задачам оптимизации,

осуществляемым количественными методами.

Количественные методы анализа базируются на основе методов

объективного измерения и прогнозирования последствий опасности, что наиболее

эффективно при сравнении сопоставимых опасностей системы в конкретном интервале

времени. Недостаточная эффективность в других случаях объясняется тем, что

обычно неизвестно будущее состояние системы. Однако это не исключает

использование количественных методов для приближенной оценки и прогнозирования

состояния системы.

В большинстве случаев

безопасность технической системы является производной от ее надежности, т. е.

эти свойства являются взаимосвязанными. Пути обеспечения надежности

разнообразны и прежде всего они связаны с повышением стойкости изделия к внешним

воздействиям. Например, для механических систем высокая надежность достигается

за счет создания прочных, жестких, износостойких узлов при их рациональной

конструкции, применения материалов с высокой прочностью, износостойкостью,

антикоррозийной стойкостью, теплостойкостью и т. д. Другой путь обеспечения достаточной

надежности — их изоляция от вредных воздействий: установка машины на фундамент,

защита поверхностей от запыления и загрязнения, создание специальных условий

по температуре и влажности, применение антикоррозийных покрытий,

виброизолирующих устройств и т. д.

Эффективным средством для

решения проблемы надежности и безопасности является применение автоматики для

поддержания нормальных режимов работы и обеспечения возможности длительного

выполнения системой своего служебного назначения в различных условиях

эксплуатации. Не менее значимым является обучение персонала правилам безопасной

эксплуатации технических систем.

Для недопущения отказов

конструктивного, производственного и эксплуатационного характера существуют

типовые мероприятия, методы и средства предупредительного, контролирующего и

защитного характера, обеспечивающие надежность и безопасность технических

систем. Их применяют на различных этапах жизненного цикла технической системы

— в процессе проектирования, создания (изготовления) и эксплуатации.

Стадия

проектирования технических систем предусматривает следующие меры:

а) Предупредительные

— использование отработанных методов

и средств обеспечения надежности; анализ альтернативных про-

ектно-конструкторских решений и выбор наилучших; создание

запасов работоспособности по нагрузкам и отказам различных

видов; использование резервирования; выбор высоконадежных

комплектующих элементов, материалов; создание контролепригод-

ных и ремонтопригодных элементов; обучение проектантов, кон-

структоров, испытателей передовым методам и способам обеспече-

ния надежности; установление проектных норм надежности и норм

испытаний при экспериментальной отработке; разработка новых

средств контроля и диагностики;

б) Контрольные —

экспериментальная проверка технических

решений, особенно новых; проверка всех режимов функциониро-

вания; автономные и комплексные испытания; контроль и кор-

ректировка конструкторской документации; экспериментальная

проверка запасов работоспособности во всех режимах функциони-

рования; контроль надежности; контроль качества труда исполни-

телей, самоконтроль;

в) Защитные —

анализ видов и последствий отказов; введе-

ние специальных приборов в состав системы, обеспечивающих

безопасность при возникновении отказов; разработка режимов

обкатки и тренировки системы на начальном этапе работы до

перехода на режимы нормального функционирования; составле-

ние инструкций для обучения производственного персонала; реа-

лизация технических решений по локализации отказов; обеспе-

чение оперативного контроля и управление функционировани-

ем; обеспечение сохранения работоспособности элементов при отказах в системах;

разработка системы обслуживания и восстановления техники;

Стадия изготовления

технических систем предусматривает следующие меры:

а) Предупредительные

— выбор прогрессивных и стабильных

технологических процессов; отработка новых технологических

процессов и средств контроля до начала пуска производства; отра-

ботка и корректировка технологической документации; обучение

и аттестация производственного персонала при допуске к работе

на ответственных операциях; надзор за состоянием производствен-

ного оборудования и средств контроля.

б) Контрольные —

проведение входного, пооперационного и вы-

ходного контроля; контрольно-технологические испытания; конт-

роль качества труда исполнителей, самоконтроль; авторский над-

зор; контроль качества и стабильности технологических процессов;

в) Защитные —

использование избыточности (дублирование) в

оборудовании и средствах контроля; введение блокировок в ответ-

ственные технологические процессы, исключающих продолжение

работы при нарушениях предусмотренных режимов; разработка

системы обслуживания и восстановления производственного обо-

рудования и средств контроля.

Стадия эксплуатации

технических систем предусматривает следующие меры:

а) Предупредительные

— использование автоматизированных

средств контроля и поиска неисправностей; отработка эксплуата-

ционно-технической документации; проведение предварительных

регламентных работ; оценка и прогнозирование технического со-

стояния и надежности; аттестация и обучение персонала;

б) Контрольные —

автоматизированная регистрация и обработка

информации о командах по управлению технической системой,

возникающих отказах и неисправностях; постоянный мониторинг

качества исполняемых технической системой операций; самокон-

троль; гарантийный надзор;

в) Защитные —

проведение оперативных доработок; использо-

вание автоматических средств защиты; использование качественных запасных

частей, обменного фонда агрегатов и эксплуатаци

онных материалов; анализ последствий отказов и реализация защитных мероприятий;

обучение и аттестация персонала для работы при возникновении отказов.

Важнейшей составной

частью активных средств, позволяющих, в конечном счете, добиться высокой

надежности, безопасности и эффективности технической системы являются

технические средства (элементная база, экспериментальные и производственные

возможности). Отсутствие материально-технической основы высокой надежности

техники не может быть скомпенсировано другими средствами — организацией работ,

реализацией программного подхода, методического, нормативного или

информационного обеспечения.

Уровень

технического обеспечения зависит от следующих факторов:

♦

уровня качества и

надежности материалов, полуфабрикатов, электрооборудования и радиодеталей,

комплектующих элементов, агрегатов и изделий общего назначения, выпускаемых

промышленностью и используемых в составе технических систем;

♦

номенклатуры,

количества, производительности, автоматизации технических средств для проектирования,

конструирования, отработки, производства, контроля и эксплуатации сложных

изделий;

♦

уровня

автоматизации и оперативного сбора, обработки, обмена информацией для планирования,

координации действий и контроля за ходом создания и применения изделий.

Для создания

высоконадежных и эффективных технических систем необходимо, чтобы новые

материалы, электронные изделия и др. комплектующие обладали высокими показателями

надежности, достаточными для практически безотказной эксплуатации перспективных

систем в заданных для них условиях в течение срока эксплуатации, равного сроку

их морального старения.

Заключение

В современном мире

происхождение многих негативных процессов в природе и обществе связано с антропогенной

деятельностью в техносфере, пренебрежительным отношением к вопросам и проблемам

безопасности технологических процессов и производств.

Успешное и устойчивое

экономическое развитие невозможно без целенаправленной деятельности на снижение

техногенных рисков, без владения методами теории надежности технических систем,

которые позволяют находить значения показателей надежности объектов по

результатам экспериментальных исследований и создавать системы диагностирования

технического состояния этих объектов.

Умение

оценивать надежность сложной системы на основе известных показателей

надежности ее элементов позволяет на этапе проектирования системы выбирать

наиболее удачные и безопасные конструктивные варианты, прогнозировать

вероятность возникновения аварийных ситуаций.

Знание теоретических

основ технической диагностики позволяет разрабатывать автоматические системы

защиты, обладающие признаками искусственного интеллекта, т. е. способностью

распознавать наиболее вероятные состояния и сценарии развития событий,

согласно которым выполняются без участия человека необходимые действия, предупреждающие

или локализующие аварийные ситуации.

Список использоваемой литературы/веб-ресурсов

1. Надёжность технических систем и техногенный риск / В. С.

Малкин. – Ростов н/Д : Феникс, 2010. – 432, [1] с. : ил. – (Высшее

образование).

2. Испытания, обеспечение надёжности и ремонт авиационных

двигателей и энергетических установок: Учеб. Пособие / Ю.С. Елисеев, В.В.

Крымов, К.А. Малиновский, В.Г. Попов, Н.Л. Ярославцев. – М.: Изд-во МАИ, 2005.

– 540 с.: ил.

3. http://ru.wikipedia.org/wiki/Надёжность