Проектирование продукта, стоимостной анализ при проектировании продукта

Курсовая работа на тему:

"Проектирование продукта,

стоимостной анализ при проектировании продукта"

Пермь, 2010

Содержание

Введение

Раздел 1. Теоретическая часть

.1 Проектирование нового продукта

.2 Функционально-стоимостной анализ

Раздел 2. Расчетная часть

Заключение

Список литературы

Введение

Успех любого предприятия зависит от своевременного отказа от производства

малоэффективных, морально изношенных товаров и технологий и перехода на так

называемые новинки, обеспечивающие большие возможности в удовлетворении нужд,

запросов и вкусов потребителей, а также более рациональное и экономичное их

производство.

Ушло в прошлое положение К. Маркса, что "единственной целью введения

машин является, в самой общей форме, уменьшение стоимости (т. е. уменьшение

затрат), а стало быть, и цены товара, удешевление его, т. е. сокращение

рабочего временим необходимого для производства единицы товара..." Вся

история маркетинга и менеджмента убедительно показала, что целью введения машин

как одного из средств совершенствования производства является не только и не

столько снижение рабочего времени, сколько более полное удовлетворение личных и

общественных потребностей человека.

Чтобы перейти на производство новых, более прогрессивных и эффективных

товаров и услуг, чтобы обеспечить крупномасштабный выход на мировой товарный

рынок, необходимо использование результатов фундаментальных

научно-исследовательских разработок, открытий, изобретений и другой

инновационной деятельности в области проектирования продукта. Эти результаты

создаются в научных центрах, разрабатываются собственными

научно-исследовательскими и опытно-конструкторскими подразделениями крупных

корпораций, позволяющими создать у себя новый или модернизированный вид

продукции, новое его поколение.

Важнейшим вопросом выбора производственной программы маркетинга является

комплексное исследование альтернативных видов производства с целью выбора

только тех товаров (услуг), которые в наибольшей степени соответствуют

потребностям современного рынка и отвечают прогнозам развития конъюнктуры на

многие годы вперед. Однако очень важно также добиться минимальной себестоимости

изделия, и это можно сделать с помощью стоимостного анализа проектирования и

производства этого изделия, о чем будет речь ниже.

Раздел 1. Теоретическая часть

.1 Проектирование нового продукта

Появление нового товара в производстве и на рынке является, как правило,

результатом целенаправленной инновационной деятельности, главная задача которой

заключается в создании и распространении инноваций.

Понятие "инновации" относится к широкому кругу нововведений в

различных сферах производства и обращения товаров: новым продуктам или услугам,

способам их производства, новшествам в организационной, финансовой или

сервисной сферах, любым усовершенствованиям, обеспечивающим экономию затрат или

создающим условия для такой экономии. Важнейшим признаком инноваций в рыночных

условиях является улучшение потребительских свойств нового товара в целях

обеспечения и поддержания на высоком уровне конкурентоспособности предприятия. Инновации

- конечный результат инновационной деятельности в виде нового или

усовершенствованного продукта, реализуемого на рынке, нового или

усовершенствованного технологического процесса, используемого в практической

деятельности. Инновация считается осуществленной, если инновационный продукт

освоен в производственном процессе или внедрен на рынок.

Создание новых продуктов, обладающих высокими техническими,

потребительскими и экономическими параметрами, представляет собой весьма

сложный процесс, требующий значительных затрат времени и ресурсов, привлечения

большого числа как внешних, так и внутренних исполнителей, теснейшим образом

связанный со всеми другими сферами деятельности предприятия. Можно выделить три

основные фазы инновационного процесса:

1. Исследовательская (или фаза формирования концепции

продукта). На

этой фазе проводится комплексный анализ экономической и научно-технической

информации о возможном спросе на новую продукцию, ситуации на рынках,

конкурентных позициях других производителей, научных и технических возможностях

и ограничениях в развитии продукта, экономическом и научно-техническом

потенциале предприятия. Основными инструментами такого аналитического

исследования выступают инструменты и методы инновационного маркетинга в

сочетании с методами научно-технического прогнозирования. Результатом первой

фазы инновационного цикла должен стать вывод об экономической целесообразности,

технической возможности и основных параметрах нового продукта. Совокупность

этих выводов принято называть концепцией продукта.

2. Непосредственное проектирование нового продукта. Основная задача этой фазы заключается в детальной

инженерной проработке нового изделия. Она включает проведение необходимых

исследований, выполнение опытно-конструкторских разработок, изготовление и

испытание опытных образцов новой продукции и разработку детальных чертежей для

ее изготовления. На фазе проектирования продукта закладываются уровень его

конкурентоспособности и длительность жизненного цикла. Именно на этой фазе

инновационного процесса определяются экономические и организационные параметры

будущего производства.

3. Фаза освоения производства и продвижения нового

продукта на рынок

заключается в проведении комплекса работ по проектированию нового производства,

начиная с его технической подготовки, организационного проектирования

производственных процессов и включая наращивание производства, достижение

проектной мощности и заданной себестоимости. Инновационный процесс завершают

работы по продвижению нового продукта на рынок и связанная с этим

дистрибьюторская деятельность предприятия.

Каждая из перечисленных фаз инновационного процесса включает выполнение

относительно самостоятельных стадий создания и проектирования нового продукта.

Эти стадии могут выполняться во времени последовательно или параллельно друг

другу. Для предприятия важно максимально возможное сокращение длительности

инновационного процесса. Это важно с точки зрения конкуренции, и в целях

сокращения инвестиционных потребностей. В последнее время широко

распространяется практика ускоренного проектирования на основе совмещения

отдельных фаз и стадий инновационного процесса, получившая название

совмещенного проектирования (concurrent engineering, CE). Принцип совмещенного

проектирования используется, как правило, на фирмах, осуществляющих

неоднократные масштабные инновационные проекты, направленные на обновление

ассортимента выпускаемой продукции, развитие технологии и организации

производства, расширение рынков сбыта продукции. В этих условиях появляется

возможность формировать устойчивые группы специалистов, тесно взаимодействующих

между собой и в рамках межпроектной координации и интеграции. Как правило,

технической и организационной основой такой интеграции является внутрифирменная

типизация и стандартизация процессов и узлов, позволяющая использовать принципы

модульного проектирования для создания новых или модернизации имеющихся

образцов продукции.

Новое изделие появляется в результате сложного процесса его

проектирования, изготовления многочисленных макетов, опытных и

экспериментальных образцов, их испытания, корректировки и отработки рабочей

документации. Весь этот комплекс разнообразных работ в отечественной практике составляет

содержание опытно-конструкторских разработок (ОКР) и конструкторской подготовки

производства (КПП) нового продукта.

Опытно-конструкторские разработки - это комплекс работ, осуществляемых

с целью создания новых видов техники с заданными технико-экономическими

параметрами в виде опытного образца, опытной установки и рабочей документации

для их промышленного изготовления и использования. По своему содержанию ОКР

являются органическим продолжением выполненных прикладных исследовательских

работ, подтвердивших техническую возможность и экономическую целесообразность

создания нового продукта. Конструирование нового продукта при этом сводится к

разработке необходимого комплекса конструкторских документов, к работам по

изготовлению, отладке и испытаниям опытного образца. Главная задача при этом

состоит в создании конкурентоспособного продукта, отличающегося высоким

научно-техническим уровнем инженерных решений, способного удовлетворять

потребительский спрос рынка.

Комплекс работ по конструированию нового продукта обычно включает три

относительно самостоятельные стадии ОКР:

. подготовительную;

. разработку проектной документации;

. разработку рабочей документации.

1. На подготовительной стадии конструирования нового продукта

обосновывается необходимость его создания и согласовывается состав его основных

технико-экономических параметров. На этой стадии изучается рыночная ситуация,

проводятся маркетинговые исследования, анализируется и прогнозируется спрос на

новый продукт, устанавливаются технологические ограничения на условия

производства нового продукта. Результаты расчетов и согласований отражаются в

утверждаемом техническом задании (ТЗ) на разработку. На подготовительной стадии

осуществляется регламентация процесса выполнения проекта: определение состава

этапов и работ, последовательности и календарных сроков их выполнения,

установление состава исполнителей и распределение заданий между ними, выявление

контрагентов и планирование кооперации. Планирование и организация работ по

проекту включает определение организационной формы проведения работ

(самостоятельно или сторонней организацией), формирование рабочих групп,

составление календарных графиков работ по проекту, расчет потребных ресурсов и

их обеспечение и т. п.

2. Разработка проектной документации предусматривает выполнение комплекса

работ, определяющих концептуальные решения по новому продукту: выбор принципа

действия, общую компоновку продукта, требования к составу узлов и

функциональных блоков, инженерный и стоимостной анализ функциональной структуры

продукта, проведение экспериментальных работ и испытаний отдельных узлов и

компоновочных решений и т. п. Эта стадия проектирования продукта включает

выполнение этапов разработки технического предложения, эскизного проекта и

технического проекта. Завершение каждого из перечисленных этапов

сопровождается, как правило, подготовкой соответствующей проектной

документации, проведением согласований с заказчиком по достигнутым

промежуточным результатам.

3. На стадии разработка рабочей документации завершается проектирование нового

продукта и осуществляется подготовка комплекса конструкторской документации,

необходимой для материального воплощения проектируемого изделия. Рабочий проект

предусматривает наиболее полную детализацию разрабатываемой конструкции,

обеспечивающую возможность изготовления, контроля и приемки отдельных деталей и

узлов, а также сборки, испытания и эксплуатации продукта у потребителя. Рабочая

документация включает подготовку рабочих чертежей деталей, сборочных единиц и

узлов изделия, производственной и эксплуатационной документации (паспорт

изделия, описание для пользователя, инструкция по эксплуатации, документы

сервисного обслуживания, гарантийная документация и пр.). При проведении

инженерных расчетов обосновывается выбор системы допусков, проверяются

размерные цепи, оптические, механические, электрические и прочие параметры,

характеристики отдельных деталей и узлов. Спецификации составляются в виде

специальных ведомостей деталей и узлов изделия, а также могут быть представлены

в графической форме, отражающей иерархическую структуру построения изделия.

Конструкция нового продукта должна учитывать масштабы и условия его

производства и ориентироваться на минимальные производственные затраты. С этой

целью на предприятиях осуществляется функционально-стоимостной анализ.

.2 Функционально-стоимостной анализ

инновационный проектирование качество затраты

ФСА - метод системного исследования функций, работоспособности различных

объектов и затрат на их реализацию. Наиболее широко ФСА в настоящее время

применяется для технических объектов-изделий, их частей и деталей,

оборудования, технологических процессов производства. Основная цель анализа при

этом - выявление резервов снижения затрат на исследования и разработки,

производство и эксплуатацию рассматриваемых объектов.

Развитие теории ФСА нашло широкое применение в отраслях машиностроения,

электротехнической и электронной промышленности. Это связано с системностью

метода, ставящего своей задачей в каждом конкретном случае выявить структуру

рассматриваемого объекта, разложить его на простейшие элементы, дать им

двойственную оценку (со стороны потребительной стоимости - интегрального

качества и со стороны стоимости затрат на исследования, производство и

эксплуатацию). В силу своей системности ФСА позволяет выявить в каждом

изучаемом объекте причинно-следственные связи между, качеством -

эксплуатационно-техническими характеристиками и затратами.

ФСА определяется как метод комплексного технико-экономического

исследования функций объекта, направленный на оптимизацию соотношения между

качеством исполнения заданных функций и затратами на их осуществление. Иногда

этот метод называют анализом затрат на основе потребительной стоимости. ФСА

базируется на предположении о том, что в каждом объекте, системе, подлежащих

анализу, сосредоточены как необходимые в соответствии с существующим развитием

производства, так и излишние затраты. Эти излишние затраты и являются объектом

анализа, изучения, и нахождения путей устранения. Излишние затраты обычно

связаны с повышенной, не требующейся потребителю функциональностью изделий,

либо с недостаточно экономичной конструктивно-технологической или

организационной реализацией производства.

Э. Майлз, 1947г. сотрудник фирмы "Дженерал электрик", автор

инженерно-стоимостного анализа считал, что "анализ стоимости - это

организованный творческий подход, цель которого заключается в эффективном

определении непроизводительных затрат или издержек, не обеспечивающих ни

качества, ни полезности, ни долговечности, ни внешнего вида, ни других

требований заказчика.

-1952 гг. Ю.М. Соболев в СССР создал метод поэлементной отработки

конструкции. В основу метода положен индивидуальный подход к каждому элементу

конструкции, разделение элементов по принципу их функционирования на основные и

вспомогательные, нахождение в результате анализа новых, более выгодных

конструкторско-технологических решений. Пример. Ю.М. Соболев применил ФСА на

узле крепления микротелефона. Он добился сокращения перечня применяемых деталей

на 70%, расхода материала на 42%, трудоемкости на 69%. В результате

себестоимость узла снизилась в 1,7 раза.

Потребительская стоимость товара - полезность вещи (способность

удовлетворять ту или иную человеческую потребность), соотнеснная к затратам на

эту полезность.

ФСА конкретного объекта на предприятии проводит так называемая временная

рабочая группа. В ее состав входят: конструктор, технолог,

инженер-исследователь, опытные рационализаторы, а также изобретатели со

стороны. Руководит группой инженер-организатор ФСА, прошедший специальнцю

подготовку по применению метода. Работа ведется по определенному плану,

включающему 7 этапов.

1.

Подготовительный этап

Выбор объекта

ФСА, утверждение состава временной рабочей группы, сроки проведения работ. ФСА

- метод универсальный. Его можно использовать для решения самых разнообразных

задач: снижения себестоимости продукции, транспортных расходов, повышения

производительности труда, замены дефицитных и дорогостоящих материалов,

сокращение и ликвидация брака.

2. Информационный этап

Основной задачей этапа является сбор, систематизация и всестороннее

изучение информации об объекте и его аналогах. Сбор данных: о рекламациях,

браке, рассмотрение отклоненных рациональных предложений, перечень основных

потребителей, составление опросных листов для запроса данных у них.

. Аналитический этап

Анализ функций объекта, узлов, деталей, распределение их по значимости:

основные, вспомогательные, ненужные. Здесь вскрываются резервы исследуемой

конструкции или технологии. Для сложных объектов после выявления всех функций и

разделения их на указанный выше группы, строится функциональная модель и

определяется значимость каждой функции.

. Творческий этап

Главная цель - выявить возможно большее количество идей для технического

решения поставленных задач. Используют: конференцию идей, метод вопросов и

ответов, аналогию, поэлементный экономический анализ, инверсию и т.п. На этом

этапе получают список решений.

На последующих этапах ФСА последовательно отбираются и внедряются

наиболее эффективные решения.

. Исследовательский этап

Конструкторская и технологическая проработка большинства идей и

предложений. Выполнение расчетов ориентировочной стоимостной оценки этих идей.

. Рекомендательный этап

Рассмотрение рекомендаций и предложений временной группы на

административно-техническом уровне (тех. совет, НТС предприятия, совещание у

главного инженера и т.п.).

. Этап внедрения

Выпуск и утверждение сетевого графика, составление плана мероприятий,

выпуск приказа директора и т.п.

Заканчиваются работы по ФСА оценкой экономической эффективности внесенных

предложений.

Пример. Изготовление корпуса электронного прибора. Первоначально он

изготавливался фрезерованием из прямоугольной заготовки сплава алюминия. Такой

способ связан с большим расходом металла и длительным временем обработки.

Список решений: 1 - изготовление корпуса точным литьем, 2 - сварка корпуса из

плоских элементов, 3 - изготовление заготовки с технологическим припуском,

например, методом жидкой штамповки с последующим фрезерованием. Внедрен

последний метод, дающий наибольший технический эффект при высоком качестве

изделия.

Раздел 2.

Расчетная часть

. Выполнить календарное планирование технической подготовки к выпуску

нового изделия с использованием сетевого графика.

Исходные данные.

Изделие состоит из трех узлов, которые предполагается изготовить своими

силами: Генератор (Г), Коробка передач (КП) и Система запуска (СЗ), и одного

покупного комплектующего узла, который предполагается закупать у сторонней

организации (время поставки - 7 недель).

Табл.1

|

Название работ

|

Продолжительность этапов,

(недель)

|

|

Г

|

КП

|

СЗ

|

|

Разработка технического

задания и составление эскизного проекта

|

6

|

|

Составление технического

проекта

|

5

|

6

|

7

|

|

Составление рабочего

проекта

|

5,9

|

8,9

|

4,4

|

|

Составление проекта

оснастки

|

5

|

7,4

|

2,5

|

|

Изготовление оснастки

|

3,3

|

4,9

|

2,5

|

|

Изготовление опытного

образца

|

6

|

4

|

7

|

|

Испытание опытного образца

|

7

|

9

|

3

|

|

Подготовка к сборке

|

5

|

4

|

6

|

|

Сборка опытного образца

изделия

|

4

|

|

Испытание опытного образца

изделия

|

7

|

|

Внесение изменений по

результатам испытаний

|

4

|

|

Освоение массового

производства

|

10

|

Трудоемкость работ по узлам Г, КП и СЗ на этапах РП, ПО, ИО соотносятся

как 2:3:1,5. Численность каждого подразделения в пределах 2÷20

человек.

Количество деталей в одном изделии:

Табл.2

|

Вариант

|

Количество деталей в

изделии, (шт.)

|

|

Крупные

|

Средние

|

Мелкие

|

|

13

|

80

|

115

|

150

|

Общие затраты времени на выполнение указанных видов работ, в пересчете на

одну деталь, при условии, что изделие разделено условно на крупные (К), средние

(С) и мелкие (М) детали.

Табл.3

|

Название работ

|

Затраты времени на деталь,

(час.)

|

|

Инженеры

|

Техники (для 3

этапа-рабочие)

|

|

К

|

С

|

М

|

К

|

С

|

М

|

|

1. Составление рабочего

проекта

|

14

|

11

|

8

|

13

|

7,5

|

6,2

|

|

2. Составление проекта

оснастки

|

12

|

10

|

6

|

12

|

11

|

5

|

|

3. Изготовление оснастки

|

7

|

6

|

5

|

18

|

15

|

10

|

1. Составление рабочего проекта.

ИТР расчет трудоёмкости.

Титр=∑ni*ti=80*14+115*11+150*8=3585н-ч=

=3585*4/8,5*22=76,7нед.

Г=76,7*2/(2+3+1,5)=23,6нед.

КП=76,7*3/(2+3+1,5)=35,4нед.

СЗ=76,7*1,5/(2+3+1,5)=17,7нед.

Инженеры-конструкторы:

Тг=23,6нед., Числ=2÷20чел.

Численность=4 человека.

Дитр= 23,6/4=5,9нед.

Ткп=35,4нед., Числ=2÷20чел. (=4 чел.)

Дитр= 35,4/4=8,9нед.

Тсз=17,7нед., Числ=2÷20чел. (=4 чел.)

Дитр= 17,7/4=4,4нед.

Расчет трудоемкости техников

Ттех = ∑ni * ti = 80 * 13 + 115 * 7,5 + 150*6,2 =

2832,5 н-ч = 2832,5 * 4/8,5 * 22=60,6нед.

Г=60,6*2/6,5=18,6 нед

КП=60,6*3/6,5=28 нед

СЗ=60,6*1,5/6,5=14 нед

Численность техников=18,6/5,9=3,2 чел

Численность техников принятая = 4 чел

Кзагрузки тех = 3,2/4=0,8

2. Составление проекта оснастки

Расчет трудоемкости ИТР

ТИТР = ∑ni*ti = 80*12+115*10+150*6= 3010 н-ч

ТИТР = 3010*4/ 8,5*22=64,4 нед

Г=64,4*2/ 6,5=19,8 нед

КП=64,4*3/6,5=29,7 нед

СЗ=64,4*1,5/6,5=14,9 нед

Инженеры-конструкторы:

Тг=19,8нед., Числ=2÷20чел. (=4 чел.)

Дитр= 19,8/4=5нед.

Ткп=29,7нед., Числ=2÷20чел. (=4 чел.)

Дитр= 29,7/4=7,4нед.

Тсз=14,9нед., Числ=2÷20чел. (=4 чел.)

Дитр=14,9/4=3,7нед.

Расчет трудоемкости техников

Ттех=80*12+115*11+150*5=2975н-ч

Ттех=2975*4/8,5*22=63,6нед.

Г=63,6*2/(2+3+1,5)= 19,6нед.

КП=63,6*3/(2+3+1,5)=29,3нед.

СЗ=63,6*1,5/(2+3+1,5)=14,7нед.

Чтех=19,6/5=3,92чел.

Чтех.прин=4чел.; Кз.тех=3,92/4=0,98

3. Изготовление оснастки

ИТР расчет трудоёмкости.

Титр=∑ni*ti=80*7+115*6+150*5=2000н-ч

Титр =2000*4/8,5*22=42,8нед.

Г=42,8*2/(2+3+1,5)=13,2нед.

КП=42,8*3/(2+3+1,5)=19,7нед.

СЗ=42,8*1,5/(2+3+1,5)=9,9нед.

Инженеры-конструкторы:

Тг=13,2нед., Числ=2÷20чел. (=4 чел.)

Дитр= 13,2/4=3,3нед.

Ткп=19,7нед., Числ=2÷20чел. (=4 чел.)

Дитр= 19,7/4=4,9нед.

Тсз=9,9нед., Числ=2÷20чел. (=4 чел.)

Дитр= 9,9/4=2,5нед.

Расчет трудоемкости рабочих

Траб=80*18+115*15+150*10=4665н-ч

Траб =4665*4/8,5*22=99,8 нед.

Г=99,8*2/(2+3+1,5)=30,7нед.

КП=99,8*3/(2+3+1,5)=46,1нед.

СЗ=99,8*1,5/(2+3+1,5)=23нед.

Чраб=30,7/(5÷8,5)=30,7/6,75 = 4,5 чел.

Чраб.прин=5чел.; Д=30,7/5=6,1нед.

Табл.4. Продолжительность, нед.

|

Г

|

КП

|

СЗ

|

|

Составление рабочего

проекта

|

5,9

|

8,9

|

4,4

|

|

Составление проекта

оснастки

|

5

|

7,4

|

3,7

|

|

Изготовление оснастки

|

3,3

|

4,9

|

2,5

|

2.

Провести оптимизацию сетевого графика. Рассчитать резервы времени для

выполнения всех видов работ. Нанести их на сетевой график и в отдельную

таблицу.

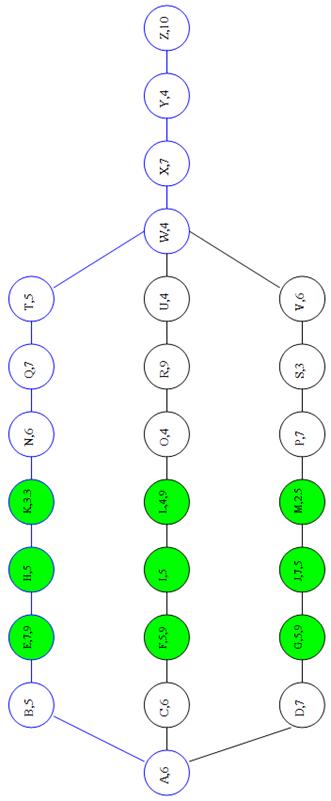

Сетевой график показывает последовательность работ, которые должны быть

выполнены в рамках любого проекта, в том числе и проекта перехода на новую

продукцию.

В таблице 5 содержатся необходимые для построения сетевого графика

исходные данные.

Табл.5

|

Операция (работа)

|

Обозначения

|

Ближайший предыдущий

элемент

|

Продолжительность в неделях

|

|

1. Разработка ТЗ и составление

ЭП

|

A

|

─

|

6

|

|

2. Составление технического

проекта -Г -КП -СЗ

|

B C D

|

A A A

|

5 6 7

|

|

3. Составление рабочего

проекта -Г -КП -СЗ

|

E F G

|

B C D

|

5,9 8,9 4,4

|

|

4. Составление проекта

оснастки -Г -КП -СЗ

|

H I J

|

E F G

|

5 7,4 3,7

|

|

5. Изготовление оснастки -Г

-КП -СЗ

|

K L M

|

H I J

|

3,3 4,9 2,5

|

|

6. Изготовление опытного

образца -Г -КП -СЗ

|

N O P

|

K L M

|

6 4 7

|

|

7. Испытание опытного

образца -Г -КП -СЗ

|

Q R S

|

N O P

|

7 9 3

|

|

8. Подготовка к сборке -Г

-КП -СЗ

|

T U V

|

Q R S

|

5 4 6

|

|

9.Сборка ОО изделия

|

W

|

T,U,V

|

4

|

|

10.Испытание ОО изделия

|

X

|

W

|

7

|

|

11.Внесение изменений в

результате испытаний

|

Y

|

X

|

4

|

|

12.Освоение массового производства

|

Z

|

Y

|

10

|

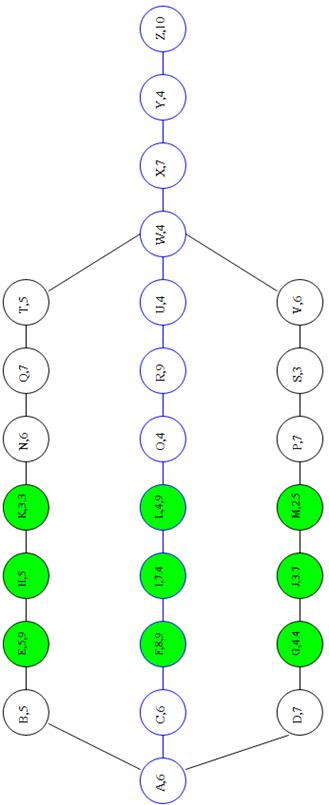

Сетевой график

S1=6+5+5,9+5+3,3+6+7+5+4+7+4+10=68,2 нед.=6+6+8,9+7,4+4,9+4+9+4+4+7+4+10=75,2

нед.=6+7+4,4+3,7+2,5+7+3+6+4+7+4+10=64,6

нед.ср=(68,2+75,2+64,6)/3=69,3нед

Резерв S1=1,1нед

Резерв S3=4,7нед

Анализ сетевого графика

Для каждой работы проекта рассчитывается резерв времени ее выполнения,

рассчитанный по зависимости (LF-LS-длительность). Расчет оформляем в

таблице.

Табл.6 Расчет резерва времени выполнения работ

|

Работа

|

Длительность, недель

|

ES

|

EF

|

LS

|

LF

|

Резерв, недель

|

|

A

|

6

|

0

|

6

|

0

|

6

|

0

|

|

B

|

5

|

6

|

11

|

13

|

18

|

7

|

|

C

|

6

|

6

|

12

|

6

|

12

|

0

|

|

D

|

7

|

6

|

13

|

16,6

|

23,6

|

10,6

|

|

E

|

5,9

|

11

|

16,9

|

18

|

23,9

|

7

|

|

F

|

8,9

|

12

|

20,9

|

20,9

|

0

|

|

G

|

4,4

|

13

|

17,4

|

23,6

|

28

|

10,6

|

|

H

|

5

|

16,9

|

21,9

|

23,9

|

28,9

|

7

|

|

I

|

7,4

|

20,9

|

28,3

|

20,9

|

28,3

|

0

|

|

J

|

3,7

|

17,4

|

21,1

|

28

|

31,7

|

10,6

|

|

K

|

3,3

|

21,9

|

25,2

|

28,9

|

32,2

|

7

|

|

L

|

4,9

|

28,3

|

33,2

|

28,3

|

33,2

|

0

|

|

M

|

2,5

|

21,1

|

23,6

|

31,7

|

34,2

|

10,6

|

|

N

|

6

|

25,2

|

31,2

|

32,2

|

38,2

|

7

|

|

O

|

4

|

33,2

|

37,2

|

33,2

|

37,2

|

0

|

|

P

|

7

|

23,6

|

30,6

|

34,2

|

41,2

|

10,6

|

|

Q

|

7

|

31,2

|

38,2

|

38,2

|

45,2

|

7

|

|

R

|

9

|

37,2

|

46,2

|

37,2

|

46,2

|

0

|

|

S

|

3

|

30,6

|

33,6

|

41,2

|

44,2

|

10,6

|

|

T

|

5

|

38,2

|

43,2

|

45,2

|

50,2

|

7

|

|

U

|

4

|

46,2

|

50,2

|

46,2

|

50,2

|

0

|

|

V

|

6

|

33,6

|

39,6

|

44,2

|

50,2

|

10,6

|

|

W

|

4

|

50,2

|

54,2

|

50,2

|

54,2

|

0

|

|

X

|

7

|

54,2

|

61,2

|

54,2

|

61,2

|

0

|

|

Y

|

4

|

61,2

|

65,2

|

61,2

|

65,2

|

0

|

|

Z

|

10

|

65,2

|

75,2

|

65,2

|

75,2

|

0

|

Сетевой график

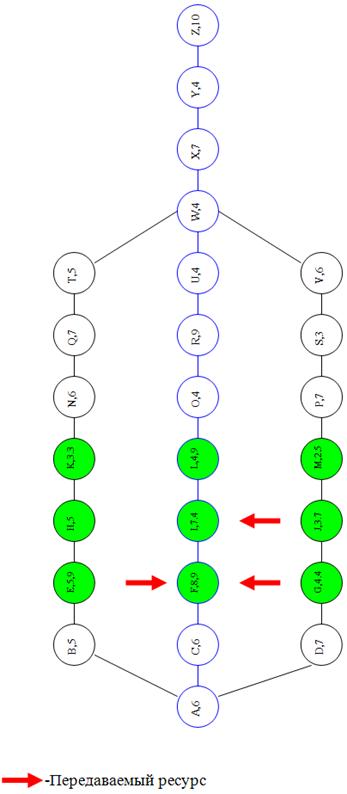

Оптимизация сетевого графика.

Оптимизация сетевого графика состоит в устранении следующих противоречий:

критический путь, который создает риск невыполнения проекта в срок;

относительно избыточные ресурсы, принятые для использования на работах,

не относящихся к критическому пути, и имеющих соответствующий резерв времени.

Оптимизация, таким образом, исключает использование дополнительных

резервов, и базируется на перераспределении ресурсов, уже запланированных к

использованию в работах первого варианта сетевого графика.

Цели оптимизации:

1. Сокращение продолжительности всего проекта при сохранении

критического пути (прежнего или вновь возникшего).

2. Сохранение продолжительности проекта без изменения или его

незначительное сокращение, и одновременное исключение критического пути

(создание резерва времени для работ, ранее относящихся к критическому пути).

1. Составление рабочего графика(СЗ)

Читр=4-1=3чел.

Дитр=17,7/3=5,9нед

Для работ параллельно выполняемых техниками.

Чтех=СЗтех/5,9=14/5,9=2,4 чел.

Чтех.прин=3чел.; Кз.тех=2,4/3=0,8

2. Составление рабочего графика(КП)

Читр=4+1+1=6чел.

Дитр=35,4/6=5,9нед

Для работ параллельно выполняемых техниками.

Чтех=КПтех/5,9=28/5,9=4,7чел

Чтех.прин=5чел.; Кз.тех=4,7/5=0,94

3. Составление рабочего графика(Г)

Читр=4-1=3чел.

Дитр=23,6/3=7,9нед

Для работ параллельно выполняемых техниками.

Чтех=Гтех/7,9=18,6/7,9=2,4чел

Чтех.прин=3чел.; Кз.тех=2,4/3=0,8

4.Составление проекта оснастки(СЗ)

Читр=4-2=2чел.

Дитр=14,9/2=7,5нед

Для работ параллельно выполняемых техниками.

Чтех=СЗтех/7,5=14,7/7,5=2чел

Чтех.прин=2чел.; Кз.тех=2/2=1

5.Составление проекта оснастки(КП)

Читр=4+2=6чел.

Дитр=29,7/6=5нед

Для работ параллельно выполняемых техниками.

Чтех=КПтех/5=29,3/5=5,9чел

Чтех.прин=6чел.; Кз.тех=5,9/6=0,98

Сетевой график после оптимизации

S1=6+5+7,9+5+3,3+6+7+5+4+7+4+10=70,2нед=6+6+5,9+5+4,9+4+9+4+4+7+4+10=69,8нед=6+7+5,9+7,5+2,5+7+3+6+4+7+4+10=69,9недср=(70,2+69,8+69,9)/3=70нед

Резерв S2=70-69,8=0,2нед

S3=70-69,9=0,1

нед.

3.

Рассчитать смету затрат на составление рабочего проекта, составления проекта

оснастки и изготовление оснастки из условия, что изделие разделено условно на

крупные (К), средние (С) и мелкие (М) детали

Работа ведется 22 рабочих дня в месяц по 8,5 часов. Средний оклад ИТР

составляет 11500 руб., техников - 9800 руб. в месяц, рабочих - 82 руб. за один

нормо-час. Дополнительная заработная плата - 12% от основной зарплаты.

Косвенные расходы конструкторского бюро - 80% от основной зарплаты основных

работников, а косвенные расходы инструментального цеха, в котором

изготавливается оснастка - 200% от основной зарплаты производственных рабочих.

Расходы на материалы для изготовление оснастки для:

малой детали - 450 руб., 1 средней - 640 рублей, 1 крупной - 1220 рублей.

Решение:

Табл.7 Смета затрат на составление рабочего проекта и проекта оснастки и

изготовление оснастки, рублей

|

№

|

Статья затрат

|

Составление рабочего

проекта и проекта оснастки (ИТР+техники)

|

Изготовление оснастки

(ИТР+рабочие)

|

Всего

|

|

1.

|

Материалы

|

──

|

238700

|

238700

|

|

2.

|

Основная з/п

|

687990

|

505580 (382530(раб))

|

1193570

|

|

3.

|

Дополнительная з/п (12%)

|

82558,8

|

60669,6

|

143228,4

|

|

4.

|

Косвенные расходы

(80%/200%)

|

550392

|

765060

|

1315452

|

|

5.

|

Отчисления во внебюджетные

фонды (26%)

|

200342,7

|

147224,9

|

347567,6

|

|

Итого

|

1521283,5

|

1717234,5

|

3238518

|

МЗ=80*1220+115*640+150*450=238700руб.

Титр=3585+3010=6595н-ч/8,5*22=32,3мес.

З/питр=32,3*11500=371450руб.

З/птех=32,3*9800=316540руб.

З/п(рп+по)= 371450+316540=687990руб.

З/праб=4665*82=382530руб.

З/питр=(2000/8,5*22)*11500=10,7*11500=123050руб.

З/пио=382530+123050=505580руб.

4.

При массовом изготовлении одной из деталей системы охлаждения принято решение

использовать прямоточную линию (прерывно - поточную), включающую пять операций

механической обработки. Необходимо:

А) определить такт линии в минутах (точность расчета одна значащая цифра

после запятой), рассчитать число рабочих мест и число рабочих на линии.

Составить график-регламент работы, приняв за период комплектования

межоперационных оборотных заделов продолжительность одной смены (8 часов).

Перерывы на обед при расчете не учитывать. Требования к квалификации рабочих

одинаковые на всех операциях (4 квалификационный разряд). Рабочие освоили

смежные профессии. Определить коэффициент загрузки рабочих. Предложить

мероприятия по дозагрузке рабочих.

Б) Рассчитать максимальные значения межоперационных оборотных заделов и

построить эпюры их движения.

В) Определить средний размер незавершенного производства (н - ч) по всем

операциям линии за период комплектования заделов.

Сменная

программа запуска (NЗАП) и штучное

время (ti) на каждой операции взять из таблицы.

и штучное

время (ti) на каждой операции взять из таблицы.

Табл.

8

|

Вариант

|

NЗАП шт.

|

ti, (мин)

|

|

|

t1

|

t2

|

t3

|

t4

|

t5

|

|

13

|

340

|

7,0

|

2,8

|

1,4

|

4,5

|

1,8

|

Рассчитываем так линии:

r=Fэф/Nзап.=8*60/340=1,41 мин

Определяем потребное (расчетное) число рабочих мест

cip=ti/r;

с1=7,0/1,41=4,96

с2=2,8/1,41=1,98

с3=1,4/1,41=0,99

с4=4,5/1,41=3,19

с5=1,8/1,41=1,28

Дальнейшие расчеты заносим в таблицу.

Табл.9 Расчет данных для построения графика-регламента

|

Nоп.

|

ti, мин

|

сip

|

Ci принятое

|

Загрузка рабоч. места, %

|

Время работы на рабочем

месте,мин

|

Порядковый номер рабочего

|

Порядок совмещения операций

|

|

1

|

7,0

|

4,96

|

5

|

100 100 100 100 96

|

480 480 480 480 460,8

|

1 2 3 4 5

|

Осн.раб.место№1

Осн.раб.место№2 Осн.раб.место№3 Осн.раб.место№4 Осн.раб.место№5

|

|

2

|

2,8

|

1,98

|

2

|

100 98

|

480 470,4

|

6 7

|

Осн.раб.место№6

Осн.раб.место№7

|

|

3

|

1,4

|

0,99

|

1

|

99

|

475,2

|

8

|

Осн.раб.место№8

|

|

4

|

4,5

|

3,19

|

4

|

100 100 100 19

|

480 480 480 91,2

|

9 10 11 12

|

Осн.раб.место№9

Осн.раб.место№10 Осн.раб.место№11 Осн.раб.место№12

|

|

5

|

1,8

|

1,28

|

2

|

100 28

|

480 134,4

|

13 12

|

Осн.раб.место№13

Осн.раб.место№14 (обсл. 12 рабочим)

|

Переходы рабочих оформляем как график-регламент.

Период комплектования 480 минут

Рассчитываем значения межоперационных оборотных заделов в каждой паре

смежных операций (I,i+1).

Zi,i+1=Tj*Ci/ti

-Tj*Ci+1/ti+1

Тогда для операций 1 и 2.

ZI=460,8*5/7-460,8*2/2,8=329,14-329,14=0

шт.

ZII=14,4*4/7-14,4*2/2,8=8,23-9,28=-1,05=(-1)

шт.

ZIII=4,8*4/7-4,8*1/2,8=2,74-1,71=1,03=1

шт.

Эпюра оборотных заделов будет иметь вид:

Поскольку задел отображает незавершенное производство, его величина не

может быть отрицательной. Поэтому нулевую ось необходимо сместить вниз до

соприкосновения с нижней точкой эпюры. Окончательно эпюра приобретает вид:

Для операций 2 и 3.

ZI=470,4*2/2,8-470,4*1/1,4=0шт.

ZII=4,8*1/2,8-4,8*1/1,4=1,71-3,42=-1,71=(-2)шт.

ZIII=4,8*1/2,8-0=1,71=2шт.

Эпюра оборотных заделов будет иметь вид:

Поскольку задел отображает незавершенное производство, его величина не

может быть отрицательной. Поэтому нулевую ось необходимо сместить вниз до

соприкосновения с нижней точкой эпюры. Окончательно эпюра приобретает вид:

Для операций 3 и 4.

ZI=91,2*1/1,4-91,2*4/4,5=65,14-81,06=-15,96=(-16)шт.

ZII=384*1/1,4-384*3/4,5=274,79-256=18,79=19шт.

ZIII=40-4,8-3-4,5=-3,2=(-3)шт.

Эпюра оборотных заделов будет иметь вид:

Поскольку задел отображает незавершенное производство, его величина не

может быть отрицательной. Поэтому нулевую ось необходимо сместить вниз до

соприкосновения с нижней точкой эпюры. Окончательно эпюра приобретает вид:

Для операций 4 и 5.

ZI=91,2*4/4,5-91,2*1/1,8=81,06-50,36=30,7=31шт.

ZIII=254,4*3/4,5-254,4*1/1,8=169,9-141,3=28,6=29шт.

Эпюра оборотных заделов будет иметь вид:

Поскольку задел отображает незавершенное производство, его величина не

может быть отрицательной. Поэтому нулевую ось необходимо сместить вниз до

соприкосновения с нижней точкой эпюры. Окончательно эпюра приобретает вид:

Размер той части незавершенного производства, которое вызвано

существованием межоперационных оборотных заделов, рассчитывается в натуральном

измерении по средневзвешенному заделу по всем операциям линии за период работы

линии (период комплектования):

ZСР=∑Si/TКОМПЛ, шт.,

где ∑Si -

суммарная площадь всех эпюр межоперационных оборотных заделов, построенных для

операций прямоточной линии, шт*мин

TКОМПЛ - период комплектования заделов, мин

S1=1/2*14,4*1+1/2*4,8*1=9,6

S2=1/2*4,8*2+1/2*4,8*2=9,6

S3=1/2*16*91,2+1/2*384*19+1/2*(19+16)*4,8=729,6+3648+84=4461,6

S4=1/2*(29+60)*91,2+1/2*60*134,4+1/2*254,4*29=4058,4+032+3688,8=

=11779,2

ZСР=(9,6+9,6+4461,6+11779,2)/480=16260/480=33,88=34шт.

5.

Рассчитать основные показатели системы планово-предупредительного ремонта для

оборудования, использующегося для изготовления данной детали, приняв ремонтную

сложность единицы оборудования на операциях в соответствии с данными таблицы

10.

Табл.10

|

№ операции

|

1

|

2

|

3

|

4

|

5

|

|

Е.Р. С.

|

13

|

12

|

14

|

12,5

|

13

|

Нормы времени для выполнения ремонтных работ (нормо-часы) приведены в

таблице.

Табл.5

|

Вид ремонта

|

Слесарные работы

|

Станочные работы

|

Прочие работы

|

|

Осмотр

|

3,0

|

2,0

|

1,2

|

|

Текущий

|

6,2

|

7,5

|

6,5

|

|

Средний

|

16,0

|

6,0

|

17,0

|

|

Капитальный

|

24,0

|

12,0

|

32,0

|

Станки легкие и средние. Условия работы оборудования нормальные. Род

обрабатываемого материала - высокопрочные стали. Нормативное время работы

станка в течение межремонтного цикла А= 22 000 часов. Структура межремонтного

цикла

где буквами обозначены соответственно капитальный ремонт, осмотр, текущий

ремонт, средний ремонт.

Годовой эффективный фонд времени одного ремонтного рабочего - 1800 часов.

Годовой эффективный фонд времени работы станка 2000 часов. Режим работы

односменный. Нормы обслуживания на одного ремонтного рабочего в смену по

межремонтному обслуживанию составляют 6

·

по станочным

работам - 2050 единиц ремонтной сложности.

·

по слесарным

работам - 1100 единиц ремонтной сложности,

·

по прочим работам

- 2800 единиц ремонтной сложности.

Коэффициент, учитывающий расход материала на осмотры и межремонтное

обслуживание, равен 1,5. Нормы расхода материала на капитальный ремонт на одну

единицу ремонтной сложности, составляет 16 кг конструкционной стали, на средний

ремонт- 12 кг. На текущий ремонт- 5,4 кг. Требуется определить:

·

длительность

межремонтного цикла, межремонтного и межосмотрового периодов,

·

объем ремонтных и

межремонтных работ, численность ремонтных рабочих по каждому виду ремонтных

работ,

·

количество

станков для ремонта и межремонтного обслуживания оборудования,

·

годовую

потребность участка в материалах для ремонтных нужд.

Решение:

Определяем длительность межремонтного цикла применительно к

конкретным условиям эксплуатации.

Рцикл=А*βт*βМ*βУ*βГ,

Где А - нормативное значение межремонтного цикла,

βт - коэффициент, учитывающий тип производства (βт=1 для массового и крупносерийного типа производства, βт=1,3 для среднесерийного типа производства, βт=1,5 для мелкосерийного и единичного типов

производства),

βМ - коэффициент, учитывающий обрабатываемый материал

конструкционной стали - 1, чугун, бронза - 0,8, высокопрочные стали - 0,7).

βУ - коэффициент, учитывающий условия эксплуатации

(нормальные - 1, запыленность, влажность - 0,7),

βГ - коэффициент, учитывающий группу станков (легкие и

средние - 1, тяжелые - 0,8).

Рцикл=22000*1,3*0,7*1*1=20020 часов,

Рцикл=20020/2000*1=10 лет=120 месяцев.

Определяем длительность межремонтного и межосмотрового периодов.

ДМРП=Рцикл/РСР+РМ+1;

ДМОП=Рцикл/РСР+РМ+РО+1,

Где в числителе - Рцикл - длительность межремонтного цикла (мес.), в

знаменателе - соответственно количество средних, текущих ремонтов и осмотров в

течение межремонтного цикла.

После вычислений получим

ДМРП=120/(1+5+1)=120/7=17мес.,

ДМОП=120/(1+5+7)=9 мес.

Общий годовой объем работ по всем видам ремонтов определяются по зависимости:

Трем общ=(Тк*Рк+Тср*Рср+Тт*Рт+То*Ро)/

Рцикл*∑Ci*ЕРСi

Где Тк - норма времени на капитальный ремонт, Рк -

количество капитальных ремонтов в течение ремонтного цикла, аналогично Тср,

Рср, Тт, Рт, То, Ро

норма времени и количество средних темонтов, текущих ремонтов и осмотров, Ci - число рабочих мест, ЕРСi - количество единиц ремонтной

сложности i-й единицы оборудования, Рцикл

- ремонтный цикл (лет). При этом условно считается, что интенсивность ремонтных

работ одинакова в течение всего цикла. Аналогично рассчитывается годовой объем

ремонтных работ по слесарным, станочным и прочим работам. При подстановке

числовых данных получаем:

∑Ci*ЕРСi=13*5+12*2+14*1+12,5*4+13*2=179

Трем общ=((68*1+39*1+20,2*5+6,2*7)/10)*179=4500 час,

в том числе Трем сл=((24*1+16*1+6,2*5+3*7)/10)*179=1646,8час,

Трем ст= ((12*1+6*1+7,5*5+2*7)/10)*179=1244час,

Трем пр= (32*1+17*1+6,5*5+1,2*7) /10*179=1609,2час.

Таким образом, общий годовой объем работ (трудоемкость) по всем видам

плановых ремонтов - 4500 часов, в том числе по слесарным работам - 1646,8

часов, по станочным - 1244 часа, по прочим работам - 1609,2 часа.

Объем работ, выполняемых ремонтными рабочими в межремонтный

период по обслуживанию оборудования.

Тоб=Fэф*С/Н*∑Ci*ЕРСi,

Где Fэф - годовой эффективный (полезный)

фонд времени одного ремонтного рабочего, С - количество смен работы ремонтных

рабочих в сутки, Н - норма обслуживания (ремонтных единиц в смену) по видам

работ (станочным, слесарным, прочим).

Тсл=(1800*1/1100)*179=293 час,

Тст=(1800*1/2050)*179=157 час,

Тпр=(1800*1/2800)*179=115 час.

Общий объем работ по межремонтному обслуживанию

Тобщ=293+157+115=656 час.

Численность рабочих, необходимых для ремонта оборудования, можно рассчитать по формуле

Чрем=Трем/Fпол*КВ,

где Трем - годовой объем работ по соответствующему виду

ремонта,

КВ - коэффициент выполнения норм ремонтными рабочими.

Чрем сл=1646,8/1800=0,91чел (1 чел),

Чрем ст=1244/1800=0,69чел (1 чел),

Чрем пр=1609,2/1800=0,89чел (1 чел).

Численность составит 3 человека.

Численность рабочих для межремонтного обслуживания рассчитывается по аналогичной

зависимости.

Чмо сл=293/1800=0,16 чел,

Чмо ст=157/1800=0,09 чел,

Чмо пр=115/1800=0,06 чел.

При совмещении одним рабочим станочных, слесарных и прочих работ численность

составит 1 человек.

Число станков, необходимых для обслуживания ремонтов и межремонтных

периодов, составит

Кст=(Трем ст+Тмо ст)/Fэф ст*С*КВ

Кст =(1244+157)/2000*1*1=0,7 станка, т.е. достаточно

использовать один станок.

Потребность в материалах для ремонтных нужд.

Q=Км*∑Ci*ЕРСi*(Нк*МК+НС*МС+НМ*ММ),

Где Км - коэффициент, учитывающий расход материала на осмотры

и межремонтное обслуживание, в скобке - произведение норм расхода материала при

каждом виде ремонта на количество деталей в изделии.

Q=1,5*179*(16*80+12*115+5,4*150)/10=93169,5

кг

Заключение

В условиях современной конкуренции, предприятия не могут стоять на месте,

они вынуждены постоянно предлагать рынку более новый и усовершенствованный

продукт. В связи с этим, проектирование новых продуктов становится залогом

успешной деятельности предприятия, а зачастую и вообще гарантией его

существования. Проектирование нового продукта является частью инновационного

процесса. На фазе проектирования осуществляется проведение исследований,

выполнение опытно-конструкторских разработок, изготовление и испытание опытных

образцов новой продукции и разработка детальных чертежей для ее изготовления.

Здесь закладываются уровень конкурентоспособности продукта и длительность

жизненного цикла. Именно на этой фазе инновационного процесса определяются

экономические и организационные параметры будущего производства.

Для того, чтобы не отстать от конкурентов, предприятия должны стремиться

не только к улучшению качества своей продукции, но и к снижению ее цены, а

соответственно и затрат на ее производство. Для этого и служит

функционально-стоимостной анализ.

ФСА - это новый шаг в экономике - анализ полезности вещи. Он изучает вещь

с точки зрения ее функциональности, где вся вещь разбивается на много функций,

которые она в себе несет. Эти функции могут быть полезными, бесполезными и даже

вредными. Искусство ФСА состоит в том, чтобы отделить эти функции одну от

другой, уметь их систематизировать и изучать как отдельно, так и во взаимосвязи

с соседними функциями, уметь определить, как на изменение одной из них

отреагирует система в целом. Зная роль каждой функции, можно поменять одну

полезную или убрать вредную, и все это в совокупности будет выгодно как

потребителю, с точки зрения понижения цены, так и производителю, с точки зрения

понижения себестоимости, а значит и увеличения объема выпуска.

Список литературы

. Рябков А.В. Таргет-костинг "формирование себестоимости

и цены товара на основе маркетинговых расчетов"// Маркетинг и

маркетинговые исследования. 2005. № 2.

2. Гордашникова О.Ю. Функционально-стоимостной анализ

качества продукции и управления маркетингом на предприятии. - М.: Издательство

"Альфа-Пресс". 2006.

. Шепеленко Г.И. "Экономика, организация и планирование

производства на предприятии" изд. Центр "Март" Ростов-на-Дону,

2001г.

4. О.Г. Туровец, В.Н. Родионова Организация производства на

предприятии: Учеб. пособие. - М.: ИНФРА-М, 2005. - 207с. - (Высшее

образование).