Производство этилового спирта марки 'Экстра' из крахмалистого сырья

Оглавление

Реферат

Перечень

листов графических документов

Перечень

условных обозначений, символов, единиц и сокращений

.

Аналитический обзор литературы

.1 Применение

этанола

.2 Сырье,

использующееся в современной спиртовой промышленности

.3

Характеристика современных промышленных способов производства этилового спирта

и основные направления развития и усовершенствования этих методов

.4

Теоретические основы технологических процессов

.5 Цели и

задачи проектирования. Изменения и усовершенствования, внесенные в проект при

проектировании

. Описание

технологического процесса

.1

Характеристика готовой продукции

.2

Характеристика сырья, материалов и полупродуктов

.3 Описание

технологического процесса

.4

Технологический и технохимический контроль производства

. Расчёт

материального баланса

.1.

Материальный баланс получения бражки

.2 Расчет

материального баланса брагоректификации

.3 Расходные

нормы сырья

.

Технологический расчет и выбор основного и вспомогательного оборудования

.1 Бродильное

отделение

.2

Брагоректификационное отделение

.3

Ведомость-спецификация оборудования

. Тепловой

расчет оборудования

5.1 Тепловой

расчет бродильного чана БЧ-23

.2 Тепловой

расчет дрожжанки ДЖ-20

.3 Тепловой

расчет осахаривателя О-17

.3 Тепловой

расчет Аппарата хемомеханоферментативной обработки ХМФО-I

.4

Ректификационное отделение

.

Автоматизация производства. Средства КИП АСУ ТП

.

Безопасность жизнедеятельности

.1

Характеристика условий труда

.2

Обеспечение безопасности труда

.3

Мероприятия по улучшению условий труда

.4.

Экологичность проектируемого производства

.5.Чрезвычайные

ситуации

Выводы

.

Экономическое обоснование проекта

.1

Производственная мощность

.2 Расчет

общей суммы дополнительных капитальных вложений

.3

Проектирование показателей по труду и заработной плате

.4 Расчет изменения

себестоимости продукции

.5 Расчет

показателей экономической эффективности инвестиций (дополнительных капитальных

вложений)

.

Энергосбережение

.1 Постановка

проблемы

.2 Анализ

существующего положения

.3

Мероприятия по энергосбережению

.4 Выводы

Заключение

Библиографический

список литературы

Реферат

Дипломный проект: Производство этилового спирта марки «Экстра» из

крахмалистого сырья.

Стр. 184, рис. 7, табл. 55, библиогр. назв. 38.

Этанол, спирт, крахмал дрожжи, ферменты, брожение, ректификация, эпюрация,

барда, технология, техно-химические расчеты.

Составлен аналитический обзор по свойствам, области применения и методам

получения этанола из крахмалистого сырья. Описан технологический процесс

получения этанола, разработанный на основе существующего на ОАО «Талицкий

спиртовый завод».

Внесены предложения по усовершенствованию процесса гидроферментной

обработки зерна - использование новой схемы низкотемпературного осахаривания с

использованием комплексного препарата «Дестамил»ТМ, позволяющей

полностью отказаться от использования острого пара на стадии разваривания

зернового замеса; на стадии осахаривания, для повышения выхода глюкозы,

уменьшения времени процесса и расходных норм сырья, вместо отечественных

ферментных препаратов Амилоризина Пх и Глюкаваморина Гх-466 использовать

комплексные ферментные препараты «Альфазим» и «Глюкогам» китайского

производства.

Произведен расчет материального баланса производства, выполнены

технологические и тепловые расчеты основного оборудования. Составлена

технологическая схема производства спирта и дано описание технологического

процесса. Предложены мероприятия по автоматизации производства, безопасности и

экологичности проекта, энергосберегающим технологиям.

Технико-экономические расчеты показали, что усовершенствования, внесенные

в действующее производство, позволяют снизить себестоимость продукции на 3,2% и

получить годовой экономический эффект 8,3 млн. руб.

Перечень

листов графических документов

|

№ п/п

|

Наименование документа

|

Количество листов

|

Обозначение документа

|

Формат

|

|

1

|

Технологическая схема

|

4

|

240901 91 8118 000 ТС

|

А1

|

|

2

|

Дрожжанка

|

1

|

240901 91 8118 000 СБ

|

А1

|

|

3

|

Ректификационная колонна

|

1

|

240901 91 8118 000 СБ

|

А1

|

|

4

|

Теплообменник

|

1

|

240901 91 8118 000 СБ

|

А1

|

|

5

|

Технико-экономические

показатели производства

|

1

|

240901 91 8118 000 ТП

|

А1

|

Перечень

условных обозначений, символов, единиц и сокращений

Б/р - безразмерная

В-во - вещество

Дал - декалитр (10 литров)

Масс - массовые (проценты)

МИ - материальный индекс

Об - объемные (проценты)

отн. - относительных (процентов)

р.м. - реакционная масса

р-р - раствор

Введение

Производство алкогольных напитков человеком зародилось несколько

тысячелетий назад в Древнем Египте и Шумере, однако бродильное производство

именно с целью получения спирта началось значительно позже. Первые письменные

упоминания пришли из Багдада IX века, в них врач городского госпиталя Рагез

описал метод изготовления крепких спиртовых растворов, а чистый спирт впервые

был получен в Италии в XIII

веке. В XIX веке разработаны схемы получения

спирта из картофеля и древесины, а в XX получили синтетический спирт из этилена. До конца XIX практического применения чистый

спирт не имел, однако ситуация резко изменилась в XX когда по достоинству были оценены свойства спирта, как

прекрасного растворителя и пищевого консерватора. До 40-х годов XX спирт был единственным сырьем для

получения синтетического каучука. Постоянно растет потребность в спирте в

алкогольной промышленности.

В настоящее время процесс производства этилового спирта переживает бурное

развитие, особенно в связи с использованием этанола как компонента топлива.

Процесс получения этанола из растительного сырья является наиболее экологичным

и выгодным с точки зрения энергозатрат. Спиртовые предприятия активно

сотрудничают с научно-исследовательскими лабораториями, перенимая и внедряя

последние разработки в области новых ферментных препаратов, новых

высокопродуктивных штаммов микроорганизмов.

Основная задача, стоящая на сегодняшний момент перед спиртовой

промышленностью - увеличение выхода спирта с единицы объема оборудования,

снижение энергозатрат и расхода сырья, уменьшение времени процесса и повышение

качества продукции.

1.

Аналитический обзор литературы

1.1

Применение этанола

Пищевая

промышленность <#"810610.files/image001.gif">

Рис. 1.1 Схема производства спирта

Производство спирта из крахмалистого сырья осуществляется по

периодической, полунепрерывной и непрерывной схемой.

Периодическая схема - в настоящее время практически не используется.

Полунепрерывная схема, основанная на использовании периодически

действующих аппаратов, внедряется с 50-х гг. XX века. До сих пор по этой схеме

работают 20% спиртовых заводов РФ, в том числе и «Талицкий спиртовый завод».

Особенности технологии, связанные с переработкой картофеля не

рассматриваются, так как в настоящее время наиболее ценен и востребован на

рынке зерновой спирт - главное сырье для ликероводочных заводов [2].

Очистка и подготовка зерна

Все зерновые культуры, поступающие в производство, очищаются от пыли,

земли, камней, металлических и других примесей на зерновых и электромагнитных

сепараторах и зерноочистительных машинах, имеющих магнитные устройства. Для

подачи зерна из склада на производство применяют нории, шнеки, транспортеры, а

так же превмотранспорт.

Измельчение зерна, поступающего на варку, осуществляется на вальцовых

станках или молотковых дробилках. Для смягчения режима разваривания и

применения низкотемпературного разваривания рекомендуется применять тонкий

помол (проход через сито 1 мм 95% зерна). Часто, для обеспечения тонкого помола

зерно пропускают через 2 последовательно установленные измельчающие машины, это

тем более оправдано, так как на спиртовые заводы часто поступает зерно

повышенной влажности, из которого затруднительно получать тонкий помол.

Целесообразно внутри завода иметь емкости для хранения измельченного

зерна не менее чем на 8 часов работы завода, что обеспечивает его бесперебойную

работу [3].

Водно-тепловая обработка сырья

В настоящее время на подавляющем большинстве предприятий водно-тепловая

обработка осуществляется непрерывным или полунепрерывным способом. На Талицком

спиртовом заводе используется непрерывная система разваривания с мягким

температурным режимом.

По полунепрерывной схеме сырье разваривается без измельчения после

предварительного нагрева. Нагрев сырья осуществляется в предразварниках,

разваривание - в разварниках под давлением, выдерживание в паросепараторах,

оборудованных устройством для предотвращения уноса крахмала. Перед

развариванием целого зерна его предварительно смешивают с горячей водой в

предразварнике при соотношении зерно:вода 1:3, чтобы концентрация сухих веществ

в субстрате составляла 16-18% по сахарометру, затем крахмалистую массу

нагревают до температуры 90-95°С. Нагретое и набухшее зерно вместе с водой

быстро выгружают в разварник. Варку проводят с циркуляцией, повторяя ее через

каждые 5-7 мин в течение 1,0-1,5 мин. Для обеспечения равномерного разваривания

и ускорения варки массу в разварнике периодически помешивают, открываю

циркуляционный вентиль и с сбрасывая через него пар в паросепаратор. При

определенной степени разваривания, контролируемой по цвету массы, ее выдувают в

выдерживатель, где она доваривается в течении 40-45 мин, при температуре

102-106°С.

Масса, выходящая из выдерживателя, должна быть равномерно разваренной,

цвет массы темно-желтый со светло-коричневым оттенком.

Водно-тепловую обработку непрерывным способом проводят в аппаратах,

рассчитанных на мягкий режим разваривания (давление пара до 0,4-0,5 МПа,

температура 135-140°С), именно эта схема внедрена на Талицком спиртовом заводе,

в трубчатых аппаратах скоростного разваривания (давление 0,8-1,0 МПа,

температура 165-175°С). Наиболее современной и эффективной является внедряемая

в настоящее время на многих предприятиях спиртовой промышленности схема

низкотемпературного разваривания зерна. (Температура не более 100°С).

По схеме с умягченным режимом варки замес готовится, нагревается и

выдерживается в смесителе-предразварнике. Длительность пребывания замеса в

смесителе 5-6 мин. Соотношение зерно-вода 1:3. Для дозирования воды в смеситель

при постоянной подаче зерна ставятся ротаметры. Температура замеса за счет

подачи теплой воды поддерживается на уровне 40-45°С. В предразварнике замес

выдерживается 6-7 минут и нагревается вторичным паром до температуры 60-85°С.

Нагретый замес насосом перекачивается варочный аппарат, предварительно

нагреваясь острым паром в контактной головке до температуры разваривания.

Разваривание протекает в 2 ступени - собственно разваривание в колонне первой

ступени и доваривание во второй колонне.

Скоростное разваривание осуществляется по типовой схеме, состоящей из

смесителя, трубчатого подогревателя, контактора, прямоточного диафрагмированного

трубчатого разварника и паросепаратора. Погретый замес прокачивается через

подогреватель «труба в трубе», где вторичным паром нагревается до 85-90°С, и

контактор, в котором окончательно нагревается острым паром до температуры

разваривания - 165-170°С. Разваренная масса выдувается в

выдерживатель-паросепаратор, где отделяется вторичный пар, а масса

выдерживается 25 мин при температуре 104-108°С [2,3,4].

По аппаратурно-техническому оформлению низкотемпературное разваривание

практически не отличается от представленное выше схемы варки в умягченном

режиме. Характерной чертой низкотемпературного разваривания является

использование комплексных препаратов, например Дестамил®, обладающих свойствами

деструктуратора молекул крахмала, способствует снижению эффективной температуры

клейстеризации кукурузного, ржаного, пшеничного и картофельного крахмала и, тем

самым, приводит к снижению температуры разваривания водно-зерновых замесов.

Дестамил®, способствуя диффузии белковых молекул ферментов в

пространственно-затрудненные клейстерные агрегаты крахмала, приводит к

увеличению скорости и глубины осахаривания и ожижения низкотермически

обработанного замеса.

Еще одной характерной особенностью является использование установок типа

«s-эмульгатор», представляющих собой роторно-пульсационные аппараты.

«S-эмульгатор» позволяет произвести очень эффективное диспергирование и

значительно повысить экстракцию углеводов в раствор. Внедрение

низкотемпературного разваривания является одним из технологических улучшенией

предлагаемых мной в данной работе [5].

Осахаривание крахмала. Ферментные препараты

Традиционным источником ферментов при производстве спирта служил солод,

образующийся в проросшем зерне. Однако при применении солода, из-за

невозможности создания достаточно высокой концентрации ферментов, скорость

осахаривания и протеолиза сырья остается низкой, что затрудняет интенсификацию

процесса брожения. Другим недостатком использования солода является

трудоемкость его получения, что делает его применение неэкономичным.

В настоящее время в мире все более быстрыми темпами развивается

ферментная промышленность, продуктами которой являются ферменты микробного

происхождения самого широкого спектра действия. Замена солода ферментами

позволила значительно интенсифицировать и в то же время упростить производство

спирта [6].

Первые исследования по производству и применению ферментов микробного

происхождения в спиртовой промышленности для замены солодовых ферментов

проводились с поверхностной культурой плесневых грибов и с глубинной культурой

микромицетов. Эти исследования показали, что плесневые грибы синтезируют

ферменты с более высоким уровнем ферментативных активностей, чем солод, и

полученные ферменты впервые начали внедрять в производство. Разработку способов

выращивания плесневых грибов с целью замены солода проводили в двух

направлениях: при поверхностном и глубинном культивировании [7].

Временем ускоренного развития производства ферментных препаратов в СССР

можно считать 60-е годы ХХ века. Однако в настоящее время Россия значительно

отстает по общему выпуску ферментных препаратов от таких стран как Япония,

Франция, Дания, США, на долю которых приходится основной объем промышленного

производства микробных ферментов.

Ферментные препараты микробного происхождения получают из плесневых

грибов, бактерий, актиномицетов и дрожжей. Наиболее часто используют

микроскопические грибы, но в последнее время все более перспективными стали

считать и бактерии.

Ферментные препараты, обычно применяемые в спиртовой промышленности,

представляют собой либо, так называемые, нативные (неочищенные) высушенные

культуры микроорганизмов, либо неочищенные концентрированные препараты.

Возможность применения неочищенных препаратов объясняется тем, что в конечный

продукт - спирт - все взвешенные высокомолекулярные и нелетучие примеси,

имеющиеся в культурах микроорганизмов, не попадают.

Ферментные препараты, которые применяются в спиртовом производстве в

неочищенном виде, очень часто являются комплексными, т.е. содержат в своем

составе больше одного фермента [8, 9].

Все ферментные препараты, предназначенные для спиртовой промышленности,

можно условно разделить на три основные группы по специфичности их воздействия

на различные высокомолекулярные полимеры зернового сырья.

Первую группу представляют ферментные препараты амилолитического

действия, способствующие гидролизу крахмала. Ко второй группе относятся

ферменты протеолитического действия, гидролизующие белковые полимеры зерна.

Третью группу ферментных препаратов составляют ферменты целлюлолитического

действия, гидролизующие некрахмалистые полисахариды зернового сырья [10].

Главным критерием оценки любого амилолитического препарата,

рекомендуемого для применения в технологии спиртового производства, служит

способность комплекса быстро и полно гидролизовать крахмал до сбраживаемых

углеводов.

Важная роль в этом процессе отводится таким основным амилолитическим

ферментам, как α-амилаза и глюкоамилаза.

α-амилаза обладает способностью

гидролизовать α-1,4-глюкозидные связи в молекуле крахмала без определенной

последовательности, образуя большое количество декстринов.

Глюкоамилаза способна катализировать гидролиз как альфа-1,4 так и альфа

1,6-глюкановых связей, отщепляя остатки глюкозы (нередуцирующих концов цепей).

Бактериальная α-амилаза, образующая при гидролизе крахмала декстрины с

различной степенью полимеризации. Источниками бактериальной альфаамилазы

являются такие ферментные препараты, как Амилосубтилин, БАН, Ликвамил и др., с

оптимумом действия при температуре 60-70 С° и рН 5,5-7,0, синтезируемые Bacillus subtilis. Наиболее интересными и

перспективными ферментными препаратами последнего времени являются препараты

термостабильной α-амилазы: Амилолихитерм, Термамил, Зимаджунт и др.,

получаемые глубинным культивированием бактерий Bacillus lichenifomis. Оптимальная температура действия

этих ферментов 85-95 С°, оптимум рН 6,0-7,0.

Грибная альфаамилаза, обладающая эндоамилазной способностью к гидролизу

крахмала с образованием растворимых декстринов, олигосахаридов и мальтозы, с

оптимумом действия 45-55 С° и рН 4,8-5,5. Источники: Амилоризин,

Амилопротооризин, Фунгамил, Диазим и др. - продуцент Asprgillus oryzae.

Глюкоамилаза, предназначенная для осахаривания частично расщепленных

полимеров крахмала с образованием глюкозы. Источники: Глюкаваморин, САН Супер и

Сан Ультра, Глюкозим, Конверзим и др. - продуценты: Aspergillus awamori или A.niger.

Пуллуназа, способная гидролизовать внутренние связи в амилопектине и

предельных декстринах с образованием мальтоолигосахаридов [8, 9].

На активность ферментов в биохимических процессах влияют температура, рН

среды, концентрация ферментов и субстрата, а также наличие активаторов и

ингибиторов.

К активаторам ферментов относятся ионы некоторых металлов. Их действие

заключается в том, что они входят в состав простетической группы, облегчают

образование ферментно-субстратного комплекса, способствует присоединению

кофермента к апоферменту. Известны работы по активации ферментов с помощью

дикарбоновых кислот.

Все α-амилазы инактивируются ионами металлов - ртути, меди, серебра

- и ионами галойдов - хлора, брома, фтора и йода [10].

Производственные дрожжи

Для сбраживания крахмалсодержащего сырья в спиртовом производстве до сих

пор широко применяют дрожжи Saccharomyces cerevisiae р.XII, а также расы М, которые были

выделены в Германии в 1902-1905 гг.

Основными промышленными культурами являются Saccharomyces cerevisiae расы: XII, Y-717,

K-81, 660, 86, 985 [3].

Перед пуском завода дрожжи готовят из чистой культуры, которая

поставляется в пробирках, закрытых ватной пробкой и залитых сургучом.

Разведение чистой культуры дрожжей осуществляется путем их

последовательного пересева с доведением объема среды до объема производственной

дрожжанки.

Чаще всего готовятся сернокислые производственные дрожжи, значительно

реже - молочнокислые.

Приготовление сернокислых производственных дрожжей осуществляется

периодическим или полунепрерывным способом.

При периодическом способе сусло отбирается в дрожжанку из осахаривателя.

Отобранное сусло имеет концентрацию 16-18% по сахарометру, пастеризуется при

70°С в течении 20 мин, охлаждается до 50°С и подкисляется серной кислотой до

0,7-0,8°. В это сусло после перемешивания и охлаждения до 30°С задают засевные

дрожжи (10% от объема сусла), охлаждают до температуры складки (18-22°С) и

оставляют на брожение. При концентрации сахара, составляющей 1/3 от

первоначальной концентрации в сусле, дрожжи считаются зрелыми. Часть из них

отбирается для следующего дрожжевого отъема, остальное количество передается в

бродильные чаны. Именно эта схема реализована на Талицком спиртовом заводе [2].

При полунепрерывной схеме, сернокислые дрожжи готовят периодическим

способом, а затем зрелые дрожжи в количестве 25-30% передают в предварительно

продезинфицированную дрожжанку и при перемешивании доливают охлажденным

стерилизованным суслом, после чего подкисляют серной кислотой до 0,7-0,8°.

Зрелые дрожжи с концентрацией сбраживаемых веществ 4,0-4,5% по сахарометру,

сливают в бродильный чан. Освободившуюся дрожжанку промывают, стерилизуют.

Содержимое другой разливают на две и доливают охлажденным стерилизованным

суслом. После созревания дрожжей операцию повторяют [2].

Наиболее перспективными можно считать штаммы 985Т и 987О, они позволяют

сбраживать высококонцентрированное зерновое сусло с получением спирта в бражках

14-15% объемных. Раса 985Т проявляет высокую кислото- и термоустойчивость, а

также конкурентоспособность к посторонней микрофлоре. Также использование

данных рас позитивно сказывается на качестве целевого продукта - суммарная

концентрация основных примесей снижается практически в 1,5 раза по сравнению с XII расой [11].

В последние годы в спиртовой промышленности были испытаны некоторые новые

расы дрожжей:

Г-660, гибридная раса, выделенная путем половой гибридизации S.cerevisiae и S.pombe, обладающая

повышенной декстринолитической активностью;

ВПУ-408, полученная методом автоселекции при росте дрожжей рXII в условиях повышенных температур;

термотолерантные расы K-81 и

XII T;

гибридные расы дрожжей Y-717,

985.

Эти расы спиртовых дрожжей обладали термотолерантными свойствами, но не

отличались достаточной устойчивостью к полученным признакам, особенно при

длительном культивировании их в производственных условиях. Кроме того, при

хранении дрожжей установлено, что некоторые из них склонны к реверсии,

диссоциируют и при рассевах дают колонии, обладающие различными физиологическими

свойствами [12, 13].

Хорошо известно, что одним из важных факторов, определяющих эффективность

спиртового производства, является физиологическая активность дрожжевых клеток.

Плотность дрожжевой популяции, бродильная активность и продуктивность дрожжей

оказывают существенное влияние на стабильное протекание процесса брожения,

скорость сбраживания крахмалсодержащего сырья и выход целевого продукта. Однако

в процессе жизнедеятельности дрожжей, их внутрипопуляционного регулирования

роста возникают не зависящие для микроорганизмов факторы, негативно влияющие на

физиологическое состояние дрожжевых клеток. К таким факторам можно отнести

повышение температуры в процессах дрожжегенерации и спиртового брожения,

которое негативно сказывается на развитии дрожжевых клеток и их

жизнедеятельности, что приводит к замедлению брожения, неполному сбраживанию и

снижению техноэкономических показателей производства. Кроме того, в результате

создаваемых извне или возникающих в процессе жизнедеятельности дрожжей условий субстратного

лимитирования, ингибирования продуктами метаболизма и другими

физико-химическими показателями среды (температура, рН) происходят необратимые

процессы, негативно сказывающиеся на качестве дрожжевых клеток. Продолжительная

генерация промышленных рас дрожжей также ведет к ослаблению культур и утрате их

технологических возможностей. Селекция и отбор физиологически активных клонов

спиртовых дрожжей, технологически устойчивых к неблагоприятным факторам,

обладающих повышенной продуктивностью, осмофильностью и термотолерантностью,

позволяет значительно повысить эффективность спиртового производства [3, 10].

Сбраживание сусла

Непрерывно-поточный способ брожения. Типовая аппаратура состоит из двух

дрожжанок, возбраживателя и батареи бродильных чанов с двумя головными чанами.

Для обеспечения самотека дрожжанки устанавливают над возбраживателем, а

последний - над батареей бродильных чанов. Бродильные чаны соединяются друг с

другом переточными трубами, позволяющими массе переливаться из чана сверху, а

поступать в следующий по потоку чан снизу. В первых 3-4 бродильных чанах

происходит главное брожение, в остальных - дображивание. Дрожжанки и

возбраживатель оборудуются мешалками и змеевиками для охлаждения бродящей

массы. Первый и второй (головные) работают последовательно. Дрожжи подаются

только в первый чан, затем масса передается во второй и затем в последующие

чаны батареи. Для обеспечения непрерывности поступления сусла и предотвращения

развития посторонней микрофлоры создаются две параллельные линии для подачи

сусла.

Циклический способ брожения. Процесс брожения циклическим способом

осуществляется в батарее бродильных чанов. Вначале поток сбраживаемой массы

движется из чана в чан в одном направлении, а во втором цикле - в обратном. Для

перетока каждый чан соединяется с последующими двумя переточными трубами. При

смене цикла бродильные чаны в батарее попеременно становятся головными. Дрожжи

при циклической схеме готовятся периодическим способом. Продолжительность

сбраживания при циклическом способе составляет 60 часов.

Периодический способ брожения. Именно по этому способу работает Талицкий

спиртовый завод. Бродильные чаны заливаются периодически. Работа по графику -

часть на загрузке, часть на разных стадиях брожения, часть на выгрузке. Они

герметизированы и снабжены спиртоловушками [2, 12, 13,14].

Интенсивность процесса брожения определяется удельной скоростью роста

дрожжей и их бродильной активностью. Особенностью процесса брожения в

современных технологиях является его совмещение с процессом доосахаривания, то

есть параллельно развиваются два процесса: превращение крахмала, содержащегося

в сусле, в сахара и переработка сахаров дрожжевыми клетками в спирт с

одновременным ростом количества дрожжевых клеток. Представляется целесообразным

для интенсификации роста дрожжевых клеток применять дробную загрузку сусла в

бродильный чан (порционно), которая как бы имитирует непрерывную заливку сусла,

обеспечивая подкормку дрожжей свежими порциями сахара. Установлено, что в

случае дробной загрузки бродильного чана удается ускорить рост дрожжевых клеток

и достигнуть их максимального количества на 8-10 ч раньше, чем при разовой

загрузке сусла.

Другим путем уменьшения времени брожения в производствах спирта может

быть увеличение дозы осахаривающих ферментов. Известно, что при увеличении дозы

глюкоамилазы с 6 до 12 ед/г крахмала можно сократить время брожения с 72 до 48

ч.

Одним из путей интенсификации процесса брожения является увеличение

концентрации сбраживаемых углеводов в сусле, для этого готовят более

концентрированные заторы [11].

Другим интересным методом интенсификации процесса брожения является

организация непрерывного отвода образующегося спирта из бродящей массы. Спирт

ингибирует жизнедеятельность дрожжей и по мере накопления его скорость процесса

брожения снижается. Выведение спирта позволяет сохранять высокую скорость

брожения. Удалять спирт из бродящей массы можно, проводя процесс брожения в

мембранном реакторе. Однако вследствие низкой производительности процесса и

отравления мембраны органическими веществами этот метод не нашел широкого

применения в промышленности.

В последние годы все большее развитие получает способ проведения процесса

брожения под вакуумом. В этом случае предъявляются повышенные требования к

бродильному оборудованию, но при этом значительно ускоряется ход процесса,

решается проблема отвода тепла брожения и одновременно с брожением происходит

выделение спирта из бражки. Величины вакуума регулируются таким образом, что

масса в бродильном аппарате поддерживается в состоянии кипения при оптимальной

температуре брожения. Выделяющаяся из бродильного аппарата парогазовая смесь

поступает в абсорбер, орошаемый водой, где происходит улавливание этилового

спирта. Полученная в абсорбере вводно-спиртовая смесь поступает на ректификацию

[15].

Одним из перспективных направлений интенсификации процесса брожения

является использование иммобилизованных микроорганизмов. При использовании

иммобилизованных дрожжей удается увеличить производительность бродильного

аппарата в 5 раз по сравнению с традиционным брожением.

Новые направления развития технологии производства спирта ставят такие

задачи, как повышение концентрации перерабатываемого сусла, обеспечение

дальнейшего сокращения себестоимости спирта за счет экономии сырья, топлива и

электроэнергии. В таких условиях нужны расы дрожжей, обладающие осмофильностью,

термофильностью и высокой бродильной активностью. Использование

иммобилизованных микроорганизмов позволяет резко сократить время процесса [3].

Брагоректификация

Бражка представляет собой многокомпонентую систему. Она, как правило,

содержит 82-90% масс. воды, 6-15%масс. этилового спирта с сопутствующими

летучими примесями и 4-10% масс. сухих веществ. Состав бражки меняется в

зависимости от вида исходного сырья. В бражке идентифицировано более 70 летучих

примесей при общем их содержании всего 0,5% в расчете на спирт. Все эти

примеси, в основном, можно разделить на четыре группы: спирты, альдегиды,

кислоты и эфиры. Отмечают еще группу азотистых соединений (аммиак, амины,

аминокислоты), серосодержащих - сероводород, сернистый ангидрид, сульфокислоты

и другие вещества. Состав летучих примесей зависит от вида и качества сырья и

от режимов его переработки.

Традиционно в ректификационных колоннах в качестве контактных устройств

используются колпачковые клапанные и ситчатые тарелки. Эффективность таких

тарелок, как правило, составляет 40-60%. Для обеспечения получения

высококачественного спирта необходимо добиваться высоких степеней разделения в

системе “этанол-вода-примеси”, причем число теоретических ступеней разделения в

ректификационной колонне должно составлять 30-40, что соответствует 60-80

реальных колпачковым тарелкам. При принятом межтарельчатом расстоянии 0,25-0,3

м высота ректификационных колонн достигает 20-25 м. Такие колонны требуют

строительства высоких производственных зданий. Оказываются весомыми связанные с

этим капитальные и энергетические затраты [16].

Применение при ректификации спирта более современных контактных устройств

прямоточно-вихревого типа позволяет сократить диаметр ректификационных колонн в

2,5-3 раза.

В некоторых работах проводятся сравнения насадочных и тарельчатых колонн

в условиях ректификации спирта, причем было показано, что насадочные колонны,

заполненные кольцевой насадкой, по удельному съему спирта при ректификации

превосходят тарельчатую колонну с колпачковыми тарелками. Однако в

крупнотоннажных производствах спирта насадочные колонны не нашли применения

из-за резкого снижения их эффективности при увеличении диаметра колонны сверх

800 мм.

Были проведены конструкторские и исследовательские работы по созданию

высокоэффективной мелкой насадки для ректификационных спиртовых колонн по типу

спирально-призматической насадки.

Снижение эффективности ректификационной колонны с увеличением ее диаметра

объясняется неравномерностью потоков пара и жидкости, как в осевом, так и в

радиальном направлениях. В отличие от тарельчатых колонн, где перепад

концентраций компонентов усреднен по сечению на каждой тарелке, в насадочных

колоннах массообмен происходит непрерывно по всему объему колонны.

Чтобы сохранить преимущества насадочных колонн малого диаметра в

установках получения спирта средней мощности целесообразно ректификационные

колонны выполнять многотрубными, т.е. в виде батареи параллельно расположенных

колонок [3, 11].

В связи с многокомпонентностью бражки и высокими требованиями к качеству

спирта не представляется возможным получение конечного продукта в одной

ректификационной колонне. В производстве спирта схема брагоректификации

включает в себя несколько колонн, связанных различными способами.

Последнее время совершенствование технологии и конструкции

брагоректификационных установок преследует цели экономии энергозатрат,

повышение выхода и улучшение качества спирта ректификационного.

Одно из направлений исследований и промышленных разработок - проведение

процессов ректификации в колоннах брагоректификационной установки при различных

давлениях. Известны различные варианты использования вакуума при ректификации

спирта. Например, ставят под разряжение бражную колонну, а обогрев ее

осуществляют за счет конденсации спиртового пара спиртовой колонны. По другому

варианту под разрежением работает спиртовая колонна, а обогрев ее

осуществляется за счет тепла бражной колонны. Вакуумные установки позволяют

снизить удельный расход пара и воды по сравнению с типовыми установками

косвенного действия на 35-45% [11].

Один из путей совершенствования установок по ректификации спирта - более

полное исчерпывание этилового спирта из головной и хвостовой фракций. С помощью

изменения технологического режима в эпюрационной колонне, в частности,

проведения эпюрации при концентрации спирта 91% масс, снижается содержание

этилового спирта в выводимой из эпюрационной колонны головной фракции и в целом

повышается выход ректификационного спирта на 3%.

Интересным направлением по пути энергосбережения в процессе ректификации

спирта является использование турбокомпрессора. При конденсации паров,

выходящих сверху ректификационной колонны, теряется значительная часть тепла.

Представляется перспективным использовать это тепло вторично в испарителе куба

колонны, но температура паров вверху колонны всегда ниже, чем в кубе. С помощью

компрессора сжимают эти пары, и температура поднимается выше температуры в

кубе, после чего сжатые пары направляют в испаритель куба колонны. Применение

турбокомпрессора позволяет утилизировать теплоту конденсации вводно-спиртовых

паров укрепляющей колонны, использовать ее повторно для обогрева разгонной и

эпюрационной колонн и тем самым более, чем на 40% сократить энергозатраты на

процесс извлечения этилового спирта из головной фракции этанола [3].

1.4

Теоретические основы технологических процессов

Ферментативный гидролиз крахмала и его осахаривание

Основными компонентами сырья для получения этилового спирта являются

углеводы растительного происхождения. Если в плодах, ягодах, овощах, сахарном

тростнике и др. углеводы представлены, как правило, ди- и моносахаридами,

готовыми к сбраживанию, то в зерне и картофеле содержаться полисахариды,

которые перед сбраживанием необходимо разложить до моно- и дисахаридов.

Молекула крахмала - основного полисахарида, входящего в состав зерна и

картофеля, - представляет собой цепь спиральной структуры, образованную

остатками глюкозы, которые соединены α-глюкозидными связями. При этом

глюкопиранозные звенья в молекуле крахмала имеют конформацию «кресла»:

Степень полимеризации в молекуле крахмала достигает 1300. При этом в

крахмале содержаться как линейные молекулы амилозы (20-30%), где имеются лишь

1,4' - связи, так и разветвленные молекулы амилопектина, содержащего

дополнительно 1,6' - связи между остатками глюкозы.

Дополнительным источником для получения спирта из зерна может служить

такой полисахарид, как целлюлоза. В молекуле целлюлозы остатки молекул глюкозы

связаны β-глюкозидными связями. Особенностью

целлюлозы является то, что, ее длинные молекулы объединены в пучки,

стабилизированные водородными связями. Степень полимеризации глюкозы на порядок

выше, чем у крахмала [6].

В

технологии получения спирта процесс превращения полисахаридов сырья в сбраживаемые

углеводы, как правило, подразделяется на две стадии: первая стадия - извлечение

полисахаридов и перевод их в растворимое состояние; вторая - гидролиз до

сбраживаемых сахаров (осахаривание).

Первая

стадия процесса («разжижение крахмала») в традиционных производствах спирта

проводится путем разваривания сырья в воде под давлением при температурах до

150°С.

Развитие

ферментной промышленности позволило значительно интенсифицировать эту стадию,

причем проводить ее при атмосферном давлении и более низких температурах [7].

В

настоящее время основой интенсивных технологий разложения полисахаридов сырья

до сбраживаемых углеводов является гидроферментативная обработка сырья. Химизм

процесса заключается в разрыве полимерной цепочки полисахарида в водной среде с

присоединением по концам разрыва ионов водорода и гидроксила:

Разрыв полимерной цепи, т.е. гидролиз полисахарида, как и любая

химическая реакция, требует преодоления определенного энергетического барьера

(энергии активации). Ферменты, являющиеся катализаторами реакции гидролиза,

значительно снижают величину энергетического барьера и увеличивают скорость

реакции на 9-12 порядков.

Для

увеличения степени доступа молекул воды к молекулам крахмала сырье долно быть

измельчено. Исследования процесса гидролиза крахмала показывают, что чем тоньше

помол зерна, тем быстрее и полно происходит переход крахмала в растворимое

состояние (табл. 1.2).

Для использования современных технологий обработки зерна дисперсность

частиц после помола не должна превышать 1 мм. В последнее время все большее

значение придается не только тонине, но и равномерности помола.

Для сокращения технологических потерь и снижения теплоэнергозатрат

необходимо получение помола с высокой степенью дисперсности и однородности. Это

особенно важно, для снижения гидромодуля замеса, т.е. соотношения зерна и воды,

определяющего объем продуктового потока, концентрацию полупродуктов, включая

содержание спирта в зрелой бражке, и технологические затраты как по стадиям, так

и по процессу производства в целом [8, 10].

Таблица 1.2

Влияние тонины помола зерна на динамику растворения сухих веществ сусла

|

Продолжительность

обработки, ч.

|

Концентрация сухих веществ

в фильтрате,%

|

Отношение сухих веществ в

фильтрате к сухим веществам сусла,%

|

Концентрация сухих веществ

в фильтрате,%

|

Отношение сухих веществ в

фильтрате к сухим веществам сусла,%

|

Концентрация сухих веществ

в фильтрате,%

|

Отношение сухих веществ в

фильтрате к сухим веществам сусла,%

|

Концентрация сухих веществ

в фильтрате,%

|

Отношение сухих веществ в

фильтрате к сухим веществам сусла,%

|

|

Размеры частиц зерна, мм

|

|

0,7-1,0

|

1,0-1,5

|

2,0-2,5

|

2,5-3,0

|

|

0,5

|

14,5

|

88

|

13,2

|

80

|

11,4

|

69

|

10,1

|

61

|

|

1,0

|

15,2

|

92

|

14,0

|

85

|

12,6

|

76

|

11,3

|

68

|

|

1,5

|

15,7

|

95

|

14,5

|

88

|

13,1

|

79

|

12,2

|

74

|

|

2,0

|

16,2

|

98

|

14,9

|

90

|

13,6

|

82

|

12,7

|

77

|

Таблица 1.3

Влияние гидромодуля замеса на показатели спиртового производства

|

Гидромодуль

|

1:2

|

1:2,5

|

1:3

|

1:3,5

|

1:4

|

|

Концентрация осахаренного

сусла,%

|

26,0

|

23,0

|

20,0

|

17,5

|

16,0

|

|

Содержание спирта в зрелой

бражке,%

|

12,5

|

11,0

|

9,5

|

8,0

|

7,0

|

|

Количество барды,%

|

62

|

67

|

72

|

88

|

100

|

|

Технологические затраты,%

|

74

|

82

|

87

|

92

|

100

|

|

Выход спирта,%

|

92,9

|

91,2

|

91,0

|

88,3

|

86,7

|

Как видно из таблицы 1.3, снижение гидромодуля замеса позволяет

одновременно уменьшить выход барды, сократить технологические затраты на

нагрев, охлаждение, перекачку полупродуктов, включая отгонку спирта из зрелой

бражки.

Однако, при снижении гидромодуля замеса из-за повышенных концентраций и

клейстеризации крахмала происходит увеличение вязкости и снижение текучести,

особенно в области температур 70-80°С. Фактически это является лимитирующим

фактором реализации технологии переработки зерна в режиме повышенных

концентраций. Для его устранения, помимо высокой дисперсности и однородности

помола необходимо применение специальных разжижающих ферментных препаратов

нового поколения [8].

Брожение

Сусло, полученное после гидролиза и осахаривания сырья, содержащего

полисахариды в производстве спирта, подлежит брожению. Блок брожения является

главным блоком в системе производства спирта.

Все параметры стадии брожения в производстве спирта связаны с

деятельностью живых организмов - дрожжей. Образование спирта при

жизнедеятельности дрожжей сопровождается целым рядом сложных биохимических

процессов.

Брожение - это процесс, необходимый для живого организма, как процесс

получения энергии. Энергия высвобождается из углеводов в процессе их

диссимиляции путем сложных превращений.

Наиболее типичными организмами, чаще всего используемыми для

осуществления спиртового брожения являются дрожжи рода Saccharomyces.

Характерные признаки перечисленной культуры:

· способность сбраживать моносахара, дисахара и некоторые полисахариды

(крахмал), но в случае дисахаров и крахмала необходим гидролиз этих соединений

до моносхаров;

· потребность в дополнительном азотном питании (азот в

восстановленной или окисленной форме), фосфор, калий, магний и кальций,

микроэлементы (железо, цинк, молибден);

· протекание процесса брожения как правило при температуре

28-30°С

Известно несколько способов культивирования дрожжей:

· периодический;

· проточный или непрерывный;

· рециклирование клеток (эффективно при снижении концентрации

сахара с 16 до 13%);

· проточная система с иммобилизованными клетками дрожжей;

· вакуумферментация (эффективна при переработке дефектного

сырья);

· флеш-ферментация, т.е. частичное удаление этанола с возвратом

частично истощенной бражки на ферментацию [3, 13].

Наиболее распространен в спиртовом производстве периодический процесс

сбраживания углеводов с использованием дрожжей Saccaromyces serevisiae.

Суммарно, спиртовое брожение описывается уравнением:

C6H12O6 = 2CO2 + 2C2H5OH + 56 ккал

Наряду с основным процессом при спиртовом брожении (кроме этилового

спирта и углекислого газа) образуется в небольших количествах ряд побочных

соединений: янтарная кислота, амиловый, изоамиловый, бутиловый спирты,

ацетальдегид, эфиры и еще несколько десятков соединений, определяемых методом

жидкостной хроматографии. Несмотря на то, что содержание их в бражке составляет

иногда тысячные доли процента, именно они зачастую определяют органолептические

показатели качества спирта, пива, вин, - так называемый «букет».

При расчетах выхода спирта, следует учесть расход углеводов на

образование этих побочных соединений, являющихся составной частью процесса

обмена веществ у продуцентов спирта, что, связано и с активностью ферментной

системы продуцента.

Различные сахара сбраживаются с разной скоростью. Длительность процесса

брожения для достижения максимальной концентрации спирта меняется, как правило,

от 36 до 72 ч. Наиболее легко сбраживаются сахароза и мальтоза, медленнее

манноза, еще медленнее галактоза.

Моносахариды в силу своего химического строения обладают, так называемой,

кольчато-цепной таутомерией.

Моносахариды в зависимости от условий реакции и применяемых реагентов

реагируют в одной из таутомерных форм: пиранозной, фуранозной или

алициклической.

У дрожжей, растущих в анаэробных условиях, гликолиз является основным

катаболитическим путем, предназначенным для извлечения энергии из углеводных

субстратов; а дальнейшие превращения приводят к образованию конечного продукта

метаболизма - этилового спирта.

В организме дрожжей идут сложные преобразования.

Начальные этапы гликолизы - это расщепление углеводов и образование ряда

фосфорных эфиров гексоз. При этом молекула глюкозы под действием фермента

гексокиназы воспринимает остаток фосфорной кислоты от аденозинтрифосфата (АТФ),

что приводит к образованию аденозиндифосфата (АДФ) и глюкопиранозо-6-фосфата,

которые под действием фермента глюкоизомеразы превращаются в

фруктопиранозо-6-фосфат. Это соединение «принимает» еще один остаток фосфорной

кислоты и под действием фермента фосфофруктокиназы превращается в

фруктофуранозо-1,6-дифосфат (плюс молекула АДФ). Далее следует превращение

фруктозо-1,6-дифосфата в триозофосфаты. Основная цель начального или пускового

этапа - образование соединения, легко расщепляемого на фосорилированные

трехуглеродные фрагменты. Из этих фрагментов на последующих этапах извлекается

энергия. Фруктозо-1,6-дифосфат расщепляется с образованием

глицеральдегид-3фосфата и дигидроксиацетонфосфата; эту реакцию катализирует

альдолаза. Равновесие в этой реакции сдвинуто в сторону

дигидроксиацетонфосфата: на 96% дигидроксиацетонфосфата приходится всего 4%

глицеральдегид-3-фосфата, но именно последний участвует в дальнейших

превращениях в процессе гликолиза.

Вторая стадия гликолиза начинается с окисления глицеральдегид-3-фосфата,

сопряженного с генерированием энергии в форме АТФ. Глицеральдегид-3-фосфат в

присутствии неорганического фосфата окисляется в 1,3-дифосфоглицерат.

Происходит генерирование высокоактивного фосфатного радикала. В следующей

реакции 1,3-дифосфоглицерат используется для генерирования АТФ; фосфатная

группа высокоэнергетического ацилфосфата с участием фермента

фосфоглицераткиназы переносится на АДФ с образованием АТФ и 3-фосфоглицерата.

В ходе последующих реакций происходит образование пирувата и второй

молекулы АТФ. Превращение 3-фосфоглицерата начинается с переноса фосфатной

группы от кислорода при С-3 на кислород при С-2 с образованием

2-фосфоглицерата; эта реакция катализируется фосфоглицератмутазой. Далее

осуществляется реакция дегидратации 2-фосфоглицерата до фосфоенолпирувата.

Реакция катализируется фосфопируватгидратазой и представляет собой α,β - элиминирование. Образовавшийся

фосфоенолпируват отдает фосфатную группу АДФ под действием пируваткиназы.

Оставшийся при этом енол самопроизвольно превращается в пируват. Схематически

основные превращения можно представить следующим образом:

Превращение пирувата в этанол идет в 2-х последовательных реакциях. В

первой происходит его декарбоксилирование. Эта реакция полностью необратима;

она катализируется пируватдекарбоксилазой, которая содержт в качестве

кофермента тиаминпирофосфат. Вторая реакция состоит в восстановлении

ацетальдегида в этанол за счет НАДН. Эта окислительно-восстановительная реакция

катализируется алкогольдегидрогеназой [17].

1.5 Цели и

задачи проектирования. Изменения и усовершенствования, внесенные в проект при

проектировании

Данный дипломный проект основан на базе производства спирта ОАО «Талицкий

спиртовый завод». На данном предприятии действует классическая для советских

спиртовых заводов схема производства спирта с непрерывной водотепловой и

ферментативной обработкой сырья, и периодической схемой бродильного отделения.

Отделение ректификации работает по непрерывной схеме и в зависимости от

необходимого заданного качества продукции использует 4 или 5 колонн.

В проект были внесены следующие изменения:

. Внедрение новой схемы низкотемпературного разваривания сырья в

производстве спирта. Это позволяет значительно снизить температуру варки

(конечная температура в трубчатом стерилизаторе-нормализаторе составляет не

более 105°С) и улучшении органолептических и физико-химических показателей

вырабатываемого спирта. В условиях сильной конкуренции среди производителей

спирта основной тенденцией является постоянное улучшение именно чистоты и

органолептических свойств получаемого этилового спирта. Производители

ликероводочных напитков постоянно увеличивают собственные стандарты качества и

требования предъявляемые к поставщикам продукции, которые в настоящее время

значительно жестче, чем требования государственных стандартов. Ликвидность

продукции спиртовых заводов на современном рынке полностью определяется чистой

спирта, которую они могут обеспечить. Влияние температуры разваривания

полисахаридного сырья при производстве спирта на качественный и количественный

состав микропримесей показано в таблице 1.4

Таблица 1.4

Влияние температуры разваривания полисахаридного сырья при производстве

спирта на качественный и количественный состав микропримесей в бражных отгонах

|

Микропримесь, мг/л

|

Режим 135-145°С

|

Режим 110-120°С

|

Режим 90-105°С

|

Режим 68-72°С

|

Режим 58-62°С

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Метилпиразин

|

0,6

|

0,6

|

0,5

|

отсут.

|

отсут.

|

|

2,5 - диметилпиразин

|

0,6

|

0,6

|

отсут.

|

отсут.

|

отсут.

|

0,2

|

0,2

|

отсут.

|

отсут.

|

отсут.

|

|

Гексанол

|

0,1

|

отсут.

|

отсут.

|

отсут.

|

отсут.

|

|

1-метоксипропанол-2

|

0,2

|

0,2

|

отсут.

|

отсут.

|

отсут.

|

|

2-циклопентен-1-он

|

0,7

|

отсут.

|

отсут.

|

отсут.

|

0,1

|

|

3-этоксипропанол-1

|

2,3

|

9,7

|

2,8

|

0,05

|

0,01

|

|

Бутоксиэтанол

|

1,2

|

отсут.

|

отсут.

|

отсут.

|

отсут.

|

|

Фурфурол

|

5,0

|

3,0

|

1,0

|

отсут.

|

отсут.

|

|

Этанон-2-фуранил

|

0,2

|

0,2

|

отсут.

|

отсут.

|

отсут.

|

|

2,3 - бутандиол

|

5,2

|

9,7

|

9,0

|

0,1

|

0,2

|

|

1,3 - бутандиол

|

1,0

|

2,0

|

2,9

|

отсут.

|

отсут.

|

|

Метилфурфурол

|

0,2

|

0,2

|

0,3

|

отсут.

|

отсут.

|

|

Фурфуриловый спирт

|

11,0

|

12,0

|

3,5

|

отсут.

|

отсут.

|

|

3-метиопропанол-1

|

6,3

|

5,2

|

3,3

|

1,2

|

0,09

|

|

2-метоксифенол

|

0,03

|

0,02

|

0,2

|

отсут.

|

отсут.

|

|

Бензиловый спирт

|

0,2

|

0,1

|

0,4

|

отсут.

|

0,12

|

|

Фенилэтанол

|

33

|

15

|

3,3

|

13,9

|

9,9

|

|

ИТОГО:

|

74,43

|

58,72

|

27,2

|

15,25

|

10,42

|

|

Дегустационное качество:

|

удовлетворительное

|

хорошее

|

хорошее

|

очень хорошее

|

очень хорошее

|

Кроме того, снижение температуры разваривания позволит снизить расход

острого пара для гироферментативной обработки зерна.

. На стадии осахаривания замеса заменить отечественные ферментные

препараты на комплексные препараты «Альфазим» и «Глюкогам» (пр-во Китай)

обладающие более высокой активностью, позволяющие более полно осахаривать

крахмалистую массу.

2.

Описание технологического процесса

2.1

Характеристика готовой продукции

Готовым продуктом данного производства является спирт этиловый ректификованный

(этанол) марки «Экстра» ГОСТ Р-51652-2000.

С2Н5ОН

Молекулярная масса: 46,08.

Температура кипения безводного этилового спирта при давлении 101,3 кПа:

+78,3°С.

Температура замерзания: -115°С.

Температура самовоспламенения: +426°С.

По органолептическим и физико-химическим показателям спирт этиловый

ректификованный должен соответствовать требованиям ГОСТ Р-51652-2000.

Внешний вид: прозрачная бесцветная жидкость без посторонних частиц.

Объёмная доля этилового спирта - не менее 96,2%.

Массовая концентрация уксусного альдегида, в пересчете на безводный спирт

не более 4 мг/дм3.

Массовая концентрация сивушного масла (1-пропанол, 2-пропанол, спирт

изобутиловый, 1-бутанол, спирт изоамиловый), в пересчете на безводный спирт, не

более 8 мг/дм3.

Массовая концентрация сложных эфиров, в пересчёте на безводный спирт, не

более 15 мг/дм3.

Объемная доля метилового спирта, в пересчете на безводный спирт, не более

0,05%.

Массовая концентрация свободных кислот (без СО2), в пересчете

на безводный спирт, не более 15 мг/ дм3.

2.2

Характеристика сырья, материалов и полупродуктов

Таблица 2.1

Характеристика сырья, материалов и полупродуктов

|

Наименование

|

Обозначение НТД

|

Сорт или артикул

|

Показатели, обязательные

для проверки

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

|

Зерно

|

-

|

-

|

Содержание крахмала не

менее 52,3 масс%

|

Для производства бражки

|

|

Ферментный препарат α-амилазы Альфазим

|

-

|

-

|

рН 5,8; Удельная плотность,

г/см3 1,21; Амилолитическая активность по ГОСТ 20264.4-89,

ед.АС/см3 2200; Протеолитическая активность по ГОСТ 20264.2-88,

ед. ПС/см3 2,0

|

Для осахаривания крахмала

(гидролизует внутренние α

-1,4-глюкозидные связи крахмала, декстринов и продуктов их последовательного

расщепления

|

|

Ферментный препарат

глюкоамилазы Глюкогам

|

-

|

-

|

pH 4,4; Удельная плотность, г/см3 1,1;

Глюкоамилазная активность по ГОСТ 20264.4-89, ед.АС/см3 6500

|

Для осахаривания частично

расщепленных полимерных молекул (гидролизует α-1,4- и α-1,6-глюкозидные

связи крахмала, декстринов, олигосахаридов)

|

|

Комплексный препарат

«Дестамил»ТМ

|

-

|

-

|

Запатентован, препарат на

основе неорганических соединений.

|

Дестамил, обладая

свойствами деструктуратора молекул крахмала (амилозы и амилопектина),

способствует снижению эффективной температуры клейстеризации пшеничного

крахмала и, тем самым, приводит к снижению температуры разваривания

водно-зерновых замесов

|

|

Вода

|

-

|

-

|

Температура не более 550С,

рН не менее 5,0, жесткость не выше 9,0 мг экв/л. Не допускают присутствия в

ней солей тяжелых металлов, ртути, бария, и др., а также солей азотистой

кислоты и аммиака.

|

Для приготовления замеса

|

|

Серная кислота

|

ГОСТ 2184-77, ГОСТ 667-73

|

-

|

Должна быть проверена на

содержание моногидрата

|

Для подкисления дрожжей

|

|

Диаммонийфосфат

|

ГОСТ 8515-75

|

-

|

Массовая доля аммиака не

менее 23%

|

Используют в качестве

азотсодержащего питательного вещества при выращивании дрожжей

|

|

Карбамид

|

ГОСТ 2081-92

|

-

|

-

|

Используют в качестве

азотсодержащего питательного вещества при выращивании дрожжей

|

|

Бражка

|

-

|

-

|

Объёмная доля этилового

спирта,%, от 7 до 9, рН 4,2 до 4,9

|

Для производства

ректификованного спирта

|

|

Бражной дистиллят

|

-

|

-

|

Объемная доля этилового

спирта,%, от 40 до 45. Массовая концентрация альдегидов, в пересчете на

уксусный в безводном спирте, г/дм3, от 0,1 до 0,5. Массовая

концентрация эфиров, в пересчете на уксусно-этиловый в безводном спирте, г/дм3,

от 0,3 до 0,7. Объемная доля метилового спирта, в пересчете на безводный

спирт, не более 0,13% Массовая концентрация сивушного масла, в пересчете на

смесь изоамилового и изобутилового спиртов (3:1) в безводном спирте, г/дм3,

от 2,4 до 5,0.

|

Для производства

ректификованного спирта

|

|

Эпюрат

|

-

|

-

|

Объемная доля этилового

спирта,%, от 30 до 40. Массовая концентрация альдегидов, в пересчете на

уксусный в безводном спирте не более 2 мг/дм3. Объемная доля

метилового спирта, в пересчете на безводный спирт, не более 0,07%

|

Для производства

ректификованного спирта

|

|

Непастеризованный спирт

|

-

|

-

|

Объемная доля этилового

спирта,%, от 96,4 до 97 Массовая концентрация альдегидов, в пересчете на

уксусный в безводном спирте не более 20 мг/дм3 Массовая

концентрация эфиров, в пересчете на уксусно-этиловый в безводном спирте, не

более 40 мг/дм3. Объемная доля метилового спирта, в пересчете на

безводный спирт, не нормируется.

|

Для производства

ректификованного спирта

|

|

Фракция головная этилового

спирта

|

ОСТ 10-217-98

|

-

|

Объемная доля этилового

спирта не менее 92% Массовая концентрация альдегидов, в пересчете на уксусный

в безводном спирте не более 35 г/дм3 Массовая концентрация кислот,

в пересчете на уксусную в безводном спирте, не более 2 г/дм3

Массовая концентрация эфиров, в пересчете на уксусно-этиловый в безводном

спирте, не более 60 г/дм3. Массовая концентрация сивушного масла в

безводном спирте не более 2,5 г/дм3. Объемная доля метилового

спирта, в пересчете на безводный спирт, не более 6,0%

|

На реализацию

|

|

Масло сивушное

|

ГОСТ 17071-91

|

-

|

Температурный предел

перегонки при давлении 101,325 кПа не менее 120 °С. Объемная доля сивушного

масла не менее 50%. Плотность при 20 °С не более 0,837 г/см3.

|

На реализацию

|

|

Концентрат головных

примесей этилового спирта

|

ТУ 9182-478-00008064-2002

|

-

|

Объемная доля этилового

спирта,%, от 40 до 75. Массовая концентрация альдегидов, в пересчете на

уксусный в безводном спирте не менее 5 г/дм3. Массовая

концентрация метилацетата, в пересчете на безводный спирт, не менее 10,0 г/дм3.

Массовая концентрация этилацетата, в пересчете на безводный спирт, не менее

30 г/дм3. Объемная доля метилового спирта, в пересчете на

безводный спирт, не менее 10,0%.

|

Направляют на дальнейшую

переработку для использования в химической и лакокрасочной промышленности, и

на другие технические цели

|

|

Барда зерновая

|

ТУ 9296-248-00008064-96

|

-

|

Массовая доля сухих веществ

не менее 6%, рН от 4,2 до 4,9

|

Перерабатывают на барду

упаренную, сухую, обогащенный кормопродукт, а также используют в натуральном

виде в рационах животных

|

Химическая схема получения этанола

[C6H10O5]n

крахмал (эмпир.формула)

М.м.(мономер) 162,16

H2O

α-амилаза

глюкоамилаза

С6H12O6

глюкоза (эмпир.формула)

М.м. 180,18

дрожжи

Saccharomyces cerevisiae CO2↑

раса IX

C2H5OH

этиловый спирт

М.м 46,08

Блок-схема технологического процесса производства спирта:

на стадию ТП.3 на стадию ТП.4 со стадии ТП.2

на стадию ТП.5 со стадии ТП.4

.3 Описание технологического процесса

Расчет годовой производительности бродильного отделения. Производственная

мощность завода 3000 дал 100% спирта в сутки. Плотность 100% этилового спирта ρусл.спирт = 0,7893 кг/л. Получаем Gсут

= 3000*10*0,7893 = 23697 кг спирта в сутки. С учетом массовой концентрации

этанола в спирта «Экстра» равной 94,13% масс. суточное количество

ректификованного спирта «Экстра» составит 23697 / 0,9413 = 25174,89 кг Массовая

концентрация спирта в бражке 8,30%. Получаем, что суточная производительность

бродильного отделения составляет 23697/0,083 = 285506 кг/сут или 285,5 т/сут.

на хранение и реализацию 317 дней - количество рабочих дней в году;

рассчитывают:

Основное время: 305 дней - число полных рабочих дней в году;

Дополнительное время:

суток - планово-предупредительный ремонт - по одному дню в месяц для

заводов, работающих на жидком топливе и газе,

суток - время, необходимое для приготовления дрожжей и бражки.

Для заводов, работающих с полной заменой солода ферментами микробного

происхождения, упомянутое выше дополнительное время сокращают на 5 дней.

Определим годовую производительность по бражке бродильного отделения:

год = D* Gсут = 317*285,5 = 90503

т

ТП 1 Очистка и дробление зерна

Таблица 2.1

ТП 1. Очистка и дробление зерна

|

Загружено

|

Получено

|

|

Сырье и полупродукты

|

Масса, кг

|

Продукты, отходы, потери

|

Масса, кг

|

|

1. Зерно

|

3843,0

|

1. Очищенное дробленое

зерно 2. Примеси и потери зерна

|

3800,84 42,16

|

|

Итого:

|

3843,0

|

Итого:

|

3843,0

|

Оборудование: бункер Б1, конвейер винтовой КН2, нория НР3, контрольные

весы КВ4, зерновой сепаратор ЗС5, магнитный сепаратор МС6, дробилка Д7, нория

НР8.

Ход технологического процесса:

Зерно из бункера Б1, через конвейер винтовой КН2 и норию НР3, подают на

контрольные весы КВ4. Взвешивают 3843,0 кг зерна. Далее зерно проходит очистку

от сорных примесей на зерновом сепараторе ЗС5, от металлических примесей на

магнитном сепараторе МС6. Работу очистных сепараторов регулируют таким образом,

чтобы в отбираемые отходы не попало более 0,1% зерна от исходного сырья.

Очищенное зерно поступает в дисковую дробилку Д7, где зерно измельчается

лопатками вращающегося ступенчатого ротора о внутренние заменяемые рифленые

поверхности отбойных плит. Проход через сито с диаметром отверстий 1 мм не

менее 85% (КТ1).

Потери компонентов зерна не должны превышать 3,8 кг.

Далее производят загрузку 3800,84 кг очищенного дробленного зерна норией

НР8 в аппарат хемомеханоферментативной обработки I ступени ХМФО.

ТП 2 Гидроферментативная обработка зерна

Таблица 2.2

ТП 2. Гидроферментативная обработка зерна

|

Загружено

|

Получено

|

|

Сырье и полупродукты

|

Масса, кг

|

Объем, м3

|

Продукты, отходы, потери

|

Масса, кг

|

Объем, м3

|

|

1. Очищенное зерно 2.

Горячая вода 3. Раствор «Дестамил» 4. Раствор «Альфазим» 5. Раствор

«Глюкогам»

|

3800,84 11402,54 31,55

22,42 26,56

|

11,4

|

1. Осахаренное сусло

|

15283,91

|

14,42

|

|

Итого:

|

15283,91

|

|

Итого:

|

15283,91

|

|

Оборудование: аппараты хемомеханоферментативной обработки первой и второй

ступеней ХМФО I и II, капельный смеситель КС9, роторно-пульсационный аппарат

типа «S-эмульгатор» РПА11, грязеловушка с магнитным сепаратором Г10, мерник для

препарата «Дестамил» М12, мерник для препарата «Альфазим» М13, мешалка типа

«Миксер» МИКС14, контактная головка КГ15, смеситель СМ16, осахариватель О17,

мерник препарата «Глюкогам» М18.

Ход технологического процесса:

Сухое очищенное зерно с ТП1 в количестве 3800,84 кг смешивается с горячей

дефлегматорной (t = 85°С) и холодной водопроводной водой в соотношении 1:3 в

капельном смесителе КС9. По показаниям термометра на щите приборов

контролируется температура замеса 70°С (КТ2). Замес поступает в аппарат

хемомеханоферментативной обработки ХМФО I. Далее он подвергается гомогенизации

в присутствии разжижающего фермента «Альфазим», поступающего самотеком из

мерника М13 (масса раствора фермента 22,42 кг) и раствора препарата «Дестамил»

из мерника М12 (масса раствора разжижающего препарата 31,55 кг). Расход

ферментных препаратов контролируется через дозирующее устройство. (КТ-3).

Обрабатывают замес при температуре 70°С. Далее масса при помощи плунжерного

насоса поступает в нижнюю часть вертикального теплоизолированного аппарата

хемомеханоферментативной обработки второй ступени ХМФО-II, где подвергается

заключительному развариванию при температуре 70°С, которая поддерживается

подачей пара р=0,6МПа на змеевик. Для ликвидации застойных зон и придания

частицам максимальной траектории витания развариваемая масса в этом аппарате

перемешивается мешалкой типа «Миксер». Контроль температуры осуществляется с

помощью термометра на щите приборов (КТ4). Далее масса насосом подается в

смеситель СМ16, который служит дополнительной емкостью выдерживания массы при

температуре 70°С. Температура поддерживается подачей пара в рубашку аппарата.

В единичных случаях при переработке дефектного сырья или в случае

аварийного или длительного отключения электроэнергии, разваренная масса может

подвергаться тепловой обработке при температуре не выше 102-105°С острым паром

0,6 МПа. В этом случае разваривают паром массу в контактной головке КГ15 и

перекачиванием ее плунжерным насосом в смеситель СМ16.

Далее осахаривание затора осуществляется в емкостном осахаривателе О17 в

присутствии только одного осахаривающего фермента «Глюкогам», который поступает

самотеком из мерника М18 в виде раствора массой 26,56 кг. Расход ферментного

препарата контролируют с помощью дозирующего устройства (КТ-9).

Продолжительность процесса 1 ч. Температура в осахаривателе поддерживается

подачей пара p=0,6 МПа в змеевик.

Качество осахаривания контролируют по йодной пробе - окрашивание

фильтрата должно быть от коричневого до светло-коричневого (КТ 10).

Так же в процесса контролируется температура, концентрация сухих веществ,

кислотность и pH (КТ 5-8).

Для приготовления дрожжевого сусла производят отбор осахаренной массы

насосом (10%), которая поступает в дрожжанку ДЖ19. Оставшуюся часть сусла (90%)

подают в бродильный чан БЧ23 через теплообменник ТО19. Подача производится

последовательно. Вначале весь объем получаемый объем сусла 15283,91 кг насосом

перекачивается в дрожжанку ДЖ19, затем начинается загрузка бродильного чана

БЧ22.

ТП 3 Приготовление производственных дрожжей

На данной стадии осуществляется переход от непрерывных процессов к

периодическим процессам.

Загрузка дрожжанки ДЖ20 суслом осуществляется в течении 90 мин. Масса

пребывает в осахаривателе О17 в течении 60 мин. Следовательно за 90 мин. в

дрожжанку ДЖ20 поступит 15283,91 * (90/60) = 10189,23 кг сусла

Таблица 2.3

ТП.3 Приготовления производственных дрожжей

|

Загружено

|

Получено

|

|

Сырье и полупродукты

|

Масса, кг

|

Объем, м3

|

Продукты, отходы, потери

|

Масса, кг

|

Объем, м3

|

|

1. Сусло 2. Серная кислота

3. Раствор карбамида 4.Засевные дрожжи

|

10189,23 28,83 105,73

1030,49

|

9,61 15,75 л 106 л 0,96

|

1. Производственные дрожжи

2. Углекислый газ

|

10892,05 462,23

|

10,18 233,44

|

|

Итого:

|

11354,28

|

|

Итого:

|

11354,28

|

|

В ТП.7 осуществляется следующая реакция:

С6Н1206 = 2С02 + 2С2Н5ОН

(2)

Мольные массы 180,18 = 2*44,01 + 2*46,08

Сбраживается 70% глюкозы сусла

Оборудование: Дрожжанка ДЖ20, Мерники М21,М22

Ход Технологического процесса:

В дрожжанке ДЖ20 сусло расхолаживают до 500С (открыв воду на

змеевик дрожжанки), проверяют концентрацию сбраживаемых веществ в сусле (КТ 12,

13) и при работающей мешалке задают в дрожжанку из мерника М-21 самотеком

серную кислоту объемом 15,75 л (28,83 кг).

В качестве азотистого питания для дрожжей в сусло вносят раствор

карбамида. Карбамид задают в виде водного раствора объемом 106 л (105,73 кг),

приготовленного в соотношении 1:10, который поступает в дрожжанку самотеком из

мерника М21.

Приготовленное таким образом сусло пастеризуют путем подачи пара (р = 0,6

МПа) на змеевик дрожжанки при температуре плюс 850С в течение 30 минут.

Затем, перекрыв подачу пара, сусло расхолаживают до 530С подачей

водопроводной воды в змеевик, тщательно перемешивая. Полученное дрожжевое сусло

охлаждают до 300С, в сусло задают засевные дрожжи в количестве

562,32 кг из посевного аппарата. Массу охлаждают до температуры складки 18-240С

и оставляют на брожение в течении 48 ч. В процесса созревания производственных

дрожжей контролер проверяет видимое содержание сухих веществ, температуру,

кислотность, микробиологическое состояние и количество дрожжевых клеток.

(КТ14-23). С размножением дрожжей начинается сбраживание сахара, в результате

брожения выделяется углекислый газ в количестве 233,44 м3. Готовые

производственные дрожжи в количестве 10892,05 кг перекачиваются насосом в

бродильный чан БЧ23.

ТП 4 Брожение

Загрузка сусла в бродильный чан БЧ22 из осахаривателя О17 осуществляется

в течении 5 ч (общее время подготовки оборудования 8 ч). Масса пребывает в

осахаривателе О17 в течении 60 мин. Следовательно за 5 ч в бродильный чан

поступит 15283,91 * (300/60) = 91703,48 кг сусла

Таблица 2.4

ТП.4 Брожение

|

Загружено

|

Получено

|

|

Сырье и полупродукты

|

Масса, кг

|

Объем, м3

|

Продукты, отходы, потери

|

Масса, кг

|

Объем, м3

|

|

1. Сусло 2.

Производственные дрожжи

|

91703,48 10892,05

|

86,51 10,28

|

1. Бражка 2.Углекислый газ

|

95168,66 7426,87

|

89,80 3750,94

|

|

Итого:

|

|

Итого:

|

102595,53

|

|

Оборудование: бродильный чан БЧ23

Ход технологического процесса:

Процесс сбраживания осуществляют в бродильном чане БЧ23. Одновременно с

суслом из осахаривателя О17 (91703,48 кг) в бродильный чан подают

производственные дрожжи из дрожжанки ДЖ23 (10892,05 кг). Охлаждение осахаренной

массы, поступающей в бродильный чан контролируется в теплообменнике ТО19 по

термометру на щите приборов. (КТ-11)

Температура сбраживаемой массы во время главного брожения составляет

29-320С.

Регулирование температуры при брожении производят подачей холодной воды в

змеевики бродильных чанов. Контроль температуры по термометрам на щите приборов

(КТ25). Продолжительность брожения составляет 62 ч. Так же в процессе брожения

контролируется видимая концентрация сухих веществ и кислотность бражки.

(КТ23,24). В процессе брожения выделяется 3750,94 м3 углекислого

газа. Углекислый газ отводится постоянно в процессе брожения через гидрозатвор.

Из бродильного чана БЧ23 95168,66 кг зрелой бражки с содержанием спирта

8,30% перекачивают в передаточный чан ПЧ24. Перед подачей зрелая бражка

проходит контроль на видимую концентрацию сухих веществ, кислотность,

несброженные углеводы и объемную долю спирта. (КТ26-29) После спуска бражки

открывают верхний и нижний люки, чем достигают быстрое удаление углекислого

газа из чана.

С учетом того, что в сутки разгружаются 3 бродильных чана, общий суточный

объем полученной бражки составляет 3*95168,66 = 285506,00 кг

ТП 5 Брагоректификация

Производственная мощность завода 3000 дал спирта в сутки. Плотность 100%

этилового спирта ρусл.спирт = 0,7893 кг/л. Получаем Gсут

= 3000*10*0,7893 = 23697 кг спирта в сутки. Следовательно, товарного продукта

этилового спирта марки «Экстра» с массовой концентрацией 94,13% 23697/0,9413 =

25174,89 кг.

Длительность вспомогательных операций обуславливает то, что в сутки

разгружаются только 3 бродильных чана. Учитывая, что брагоректификационное

отделение работает в непрерывном режиме, расчет ведем на одни сутки. В сутки,

на брагоректификацию из трех бродильных чанов поступает 285506,00 кг зрелой

бражки.

ТП 5.1 Перегонка бражки

Таблица 2.5

ТП.5.1 Перегонка бражки

|

Загружено

|

Получено

|

|

Сырье и полупродукты

|

Масса, кг

|

Продукты, отходы, потери

|

Масса, кг

|

|

1. Бражка

|

285506,00

|

1. Эпюрированный

водно-спиртовый пар 2. Бражный дистиллят 3. Барда

|

25304,17 44863,43 215338,40

|

|

Итого:

|

285506,00

|

Итого:

|

285506,00

|

Оборудование: передаточный чан ПЧ24, брагоэпюрационная колонна К25,

подогреватель бражки ПБ26, конденсатор КР27.

Ход технологического процесса:

Зрелую бражку в количестве 285506,00 кг через передаточный чан ПЧ24

подают в подогреватель бражки ПБ26, где нагревают теплом конденсации

водно-спиртовых паров брагоэпюрационной колонны К25. В передаточном чане

дополнительно осуществляется контроль объемной доли этилового спирта в бражке

(КТ30).

Нагретую в подогревателе ПБ26 бражку направляют на тарелку питания

брагоэпюрационной колонны К25.

Брагоэпюрационная колонная К25 предназначена для эпюрации бражки и

отгонки из нее спирта. При этом получают 44863,43 кг бражного дистиллята с

сопутствующими примесями, а также 25304,17 кг эпюрированного водно-спиртового

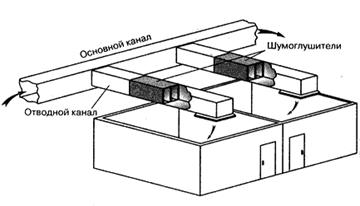

пара.