Теория и конструкция локомотивов

Теория и конструкция локомотивов

Введение

тепловоз дизель тяговый

теплоноситель

При создании новых локомотивов НИИ,

проектно-конструкторские и промышленные предприятия должны руководствоваться

основными принципами научно-технического прогресса в транспортном

машиностроении:

· повышение технико-экономической эффективности пассажирских и

грузовых перевозок, безопасности движения, улучшение условий и увеличение

производительности труда обслуживающего персонала применением в конструкции

локомотивов передовых технических решений;

· унификация оборудования и модульных составных частей локомотивов;

· обеспечение возможности передислокации парка локомотивов по сети

железных дорог;

· увеличение нормативного срока эксплуатации основных несущих конструкций

до 45 лет для электровозов и 40 лет для тепловозов за счет решения комплекса

задач, включающих расчеты долговечности и предельно-деформированных состояний,

применение технической диагностики средствами неразрушающего контроля в

сочетании с методами механики разрушения, исследование структурно-механических

свойств металла;

· снижение расходов на техническое обслуживание и ремонт повышением

показателей надежности и ремонтопригодности, уменьшением трудоемкости и

продолжительности простоя в плановых ремонтах, применением интеллектуальных

систем диагностики;

· использование альтернативных видов топлива в тепловозах, снижение

выбросов вредных веществ, уменьшение загрязнения окружающей среды, применение

противоизносных присадок и препаратов в дизельном масле;

· улучшение в сравнении с существующими локомотивами показателей

воздействия на путь.

Типаж охватывает все типы

локомотивов: пассажирские и грузовые электровозы и тепловозы, маневровые и

маневрово-вывозные тепловозы, грузопассажирские тепловозы.

ФГУП ВНИКТИ разрабатывается проект

блочно-модульного построения магистральных тепловозов на основе типовых

конструктивно и технологически завершенных стандартных модулей, систем

локомотива и их компонентов с установленными местами стыковки в общей

конструкции тепловозов.

Основные модули магистрального

тепловоза следующие. Кузов с максимальной унификацией по основным несущим

элементам конструкции для тепловозов мощностью от 1500 до 3600 л.с. Кузов

изготавливается из современных конструкционных материалов, обеспечивающих

снижение металлоемкости на 15% и срок службы не менее 40 лет. Кабина машиниста

капсульного типа с унифицированным пультом управления, системой обеспечения

микроклимата, системами безопасности, СМЕТ.

Модуль тягового статического

преобразователя частоты поставляется со встроенной системой охлаждения и

микропроцессорной системой управления и диагностики тягового привода.

Аналогичный модуль меньшей мощности используется для питания асинхронных

двигателей приводов вспомогательного оборудования. Унифицированная

микропроцессорная система управления и диагностики тепловоза с бортовым

накопителем информации также собрана в модуль. Модуль электрического

реостатного тормоза состоит из блока тормозных резисторов и мотор-вентиляторной

установки.

Для производства модулей

магистральных тепловозов предусматривается широкая кооперация предприятий

промышленности и заводов ГУ «Желдорреммаш». Жизненный цикл новых магистральных

тепловозов модульной сборки составит 40 лет.

1. Устройство

тепловоза и его основные характеристики

.1 Назначение и

компоновка тепловоза

Основное силовое и

вспомогательное оборудование тепловоза ЧМЭЗ установлено на главной раме,

которая при помощи восьми болтов подвешена к трехосным бесчелюстным тележкам.

Обе тележки одинаковы по конструкции, но развернуты относительно друг друга на

180°. Четвертая колесная пара с правой стороны оснащена приводом скоростемера.

Все колесные пары движущие, т.е. они создают силу тяги, имея индивидуальный

привод от тяговых электродвигателей постоянного тока с опорно-осевой подвеской.

Тяговое усилие от тележек передается через шкворни на главную раму. Рессорное

подвешивание одноступенчатое и состоит из цилиндрических пружин и

гидравлических гасителей колебаний. Между тележками расположен топливный бак,

подвешенный к главной раме тепловоза. С обеих сторон бака имеются заправочные

горловины. Уровень топлива в нем определяют по двум топливомерным стеклам.

В средней части

главной рамы расположена дизель-генераторная установка, состоящая из

четырехтактного шестицилиндрового дизеля мощностью 993 кВт и тягового

генератора постоянного тока мощностью 885 кВт. От переднего конца коленчатого

вала дизеля через поводковый и промежуточный валы и гидромеханический редуктор

получают привод главный вентилятор и компрессор, а через клиноременную передачу

- вентилятор охлаждения тяговых электродвигателей передней тележки.

В передней части

рамы смонтирована шахта холодильника, разделенная перегородкой на две части. В

одной из них установлены шестнадцать секций (по восемь с каждой стороны) основного

контура, а в другой - восемь секций вспомогательного контура. Вода основного

контура охлаждает дизель, а вспомогательного - масло и наддувочный воздух.

Охлаждение воды основного контура осуществляется главным вентилятором, а воды

вспомогательного контура - вентилятором с электроприводом. Шахта имеет боковые

и верхние жалюзи. Управление вентиляторами и жалюзи автоматическое с помощью

термореле.

Задний фланец

коленчатого вала дизеля жестко соединен с якорем тягового генератора. На конце

вала якоря укреплен шкив, от которого через клиноременную передачу получают

привод двухмашинный агрегат и вентилятор охлаждения тяговых электродвигателей

задней тележки. Двухмашинный агрегат состоит из двух электрических машин

постоянного тока: вспомогательного генератора, питающего все низковольтные

цепи, и возбудителя, обеспечивающего возбуждение тягового генератора.

Дизельное помещение

тепловоза отделено от расположенной за ним кабины машиниста тепло- и

звукоизоляционной стенкой. Между дизель - генератором и кабиной машиниста

укреплен на кронштейнах резервуар управления вместимостью 100 л. В кабине

установлен пульт управления тепловозом со стороны машиниста и вспомогательный

пульт со стороны помощника. Под вспомогательным пультом смонтирован ручной

тормоз. В передней части кабины расположен инструментальный ящик и шкаф для

одежды. Под инструментальным ящиком установлен калорифер с осевым вентилятором,

а под ногами машиниста - отапливаемая ступенька. По секциям калорифера и трубе,

находящейся под отапливаемой ступенькой, проходит горячая вода из основного

контура охлаждения.

На передней и

задней стенках кабины установлены вентиляторы с электроприводом, используемые

летом для вентиляции кабины, а зимой в качестве антиобледенителей стекол. В

задней части кабины смонтирована аппаратная камера.

За кабиной

машиниста расположен отсек, в котором размещена аккумуляторная батарея,

состоящая из 75 последовательно соединенных щелочных аккумуляторов, собранных в

пятнадцати ящиках, установленных в два яруса. Вместо щелочной может быть также

использована кислотная аккумуляторная батарея.

Кузов тепловоза

состоит из переднего кузова над компрессором и шахтой холодильника, съемного

кузова над дизель-генераторной установкой, кабины машиниста и заднего кузова

над отсеком аккумуляторной батареи. Кузов имеет люки и двери для осмотра и

ремонта узлов тепловоза. На дверях, имеющих жалюзи, поставлены воздушные

фильтры. В переднем и заднем кузовах находятся четыре песочных бункера общей

вместимостью 1500-2000 кг. Песок в бункеры заправляют через две горловины,

закрытые крышками. В переднем кузове между песочными бункерами расположен

промежуточный холодильник компрессора. Тепловоз оснащен отечественными

автосцепными устройствами, автоматическим и ручным тормозами, радиостанцией и

устройствами АЛСН.

На тепловозах ЧМЭЗТ

и ЧМЭЗЭ применен электрический прогрев дизеля. В связи с модернизацией водяной

системы установлены дополнительные водяные насосы с электроприводом, а в

переднем кузове (под шахтой холодильника) с правой стороны тепловоза

смонтирован шкаф с дополнительной электрической аппаратурой управления

подогревом.

Топливная система тепловоза

При работающем

дизеле циркуляцию топлива в системе обеспечивает топливоподкачивающий насос,

получающий привод от коленчатого вала дизеля. Насос засасывает топливо из бака

через обратный клапан и фильтр грубой очистки и нагнетает через фильтры тонкой

очистки в топливный коллектор, соединенный шестью перепускными трубками с

насосами высокого давления. Насосы через форсунки подают топливо под давлением

30 МПа в цилиндры дизеля.

Давление топлива в

коллекторе 0,20-0,25 МПа поддерживается перепускным клапаном, установленным на

заднем конце коллектора. Параллельно клапану подсоединена сливная труба с

вентилем, который при работающем дизеле должен быть закрыт. При ремонтах вентиль

открывают для слива топлива из коллектора перед снятием топливных насосов

высокого давления. При увеличении давления в коллекторе выше установленной

нормы избыток топлива сливается перепускным клапаном в бак по трубе через

топливоподогреватель. Подогрев топлива осуществляется горячей водой,

поступающей в топливоподогреватель из основного водяного контура охлаждения

дизеля.

Для защиты

топливной системы от высокого давления перед фильтрами тонкой очистки поставлен

предохранительный клапан, отрегулированный на давление 0,53-0,55 МПа. При

засорении фильтров тонкой очистки клапан открывается и сливает топливо в бак

через топливоподогреватель.

Чистое топливо от

насосов и форсунок, просочившееся через неплотности между деталями, собирается

в сливных коллекторах и по трубе поступает в бак. Концы сливных труб от

форсунок входят в специальные отростки, приваренные к сливному коллектору. Для

контроля за сливом топлива в отростках сделаны овальные окна. При работающем

дизеле должно наблюдаться каплепадение из каждой сливной трубы (течь топлива не

допускается). Загрязненное топливо с тарелки под фильтрами и с верхней плиты

отсека распределительного вала сливается по отдельному трубопроводу в

грязесборник.

Перед пуском дизеля

после ремонта или длительной стоянки топливный трубопровод до насосов высокого

давления заполняют топливом с помощью ручного насоса через обратный клапан и

фильтры тонкой очистки. Насос используется также для удаления воздуха из

системы и в случае выхода из строя топливоподкачивающего насоса. При удалении

воздуха открывают кран, расположенный за насосом и пробки на фильтрах тонкой

очистки. Параллельно насосу поставлена трубка с краном для слива топлива,

просочившегося через обратный клапан. В случае использования ручного насоса

этот кран закрывают. Обратный клапан не пропускает топливо к ручному насосу при

работающем дизеле.

Масляная система тепловоза

Циркуляция масла в

системе при работающем дизеле обеспечивается масляным насосом, получающим

привод от коленчатого вала, а при пуске дизеля - маслопрокачивающим насосом,

имеющим электропривод.

Масляный насос

засасывает масло из масляного бака через сетчатый фильтр, установленный на

всасывающей трубе и по нагнетательной трубе подает его к фильтру грубой

очистки. Очищенное масло идет несколькими потоками. Основной поток масла по

трубопроводу поступает в водомасляный теплообменник, охлаждается и проходит по

трубопроводу в нижний и верхний масляные коллекторы. Из нижнего масляного

коллектора по семи трубкам масло поступает к крышкам коренных подшипников коленчатого

вала и далее на смазывание шатунно-кривошипного механизма и охлаждение поршней.

Кроме того, от нижнего коллектора отходят две трубки, по которым масло подается

на смазывание приводов насосов и распределительного вала.

На переднем конце

нижнего масляного коллектора укреплена маслораспределительная коробка, от

которой отходят три трубы. По одной из них масло через фильтр поступает в

объединенный регулятор дизеля, по другой - к датчику реле давления масла (РДМ),

и по трубопроводу - к верхнему масляному коллектору. С противоположного конца

дизеля коллекторы и дополнительно соединены между собой трубопроводом. От

верхнего коллектора по шести трубкам масло идет к верхнему приводу клапанов, а

по четырем трубкам поступает на смазывание толкателей в корпусах и подшипников

распределительного вала.

Часть масла,

прошедшего фильтр грубой очистки, по отдельному трубопроводу направляется к

центробежному фильтру и фильтру тонкой очистки масла. Перед фильтром тонкой

очистки поставлен перепускной клапан, отрегулированный на давление 0,2 МПа.

Очищенное в фильтрах и масло стекает в картер дизеля. От фильтра грубой очистки

по трубопроводу, на котором установлен вентиль, масло подводится к

гидромеханическому редуктору, где используется для заполнения двух гидромуфт и

смазывания всех подшипников.

Для защиты системы

от высокого давления масла предусмотрены предохранительный клапан на 0,7 МПа,

смонтированный в передней крышке насоса, и разгрузочный клапан на 0,5 - 0,6

МПа, установленный за водомасляным теплообменником. От пониженного давления

масла дизель защищают реле давления масла и объединенный регулятор дизеля. Реле

давления масла включается при давлении масла в системе 0,26 МПа, а выключается

при давлении ниже 0,2 МПа, не останавливая дизель, а только снижая нагрузку на

него. Если давление масла станет ниже 0,1 МПа, то дизель будет остановлен

объединенным регулятором, который автоматически переведет рейки топливных

насосов в положение нулевой подачи топлива.

Для контроля за

температурой масла в системе на трубопроводе перед водомасляным теплообменником

установлено термореле (РТМ), отрегулированное на включение при температуре

95°С. При перегреве масла термореле включает звуковой сигнал (зуммер) и

сигнальную лампу ЛСД1, установленную на пульте управления.

Перед пуском дизеля

в течение 25 - 30 с. работает маслопрокачивающий насос, который засасывает

масло из бака и через обратный клапан подает его в маслораспределительную

коробку, а также через фильтр в объединенный регулятор дизеля. Из коробки масло

поступает в масляные коллекторы и далее ко всем точкам смазывания, чем

обеспечивается жидкостное трение деталей во время пуска дизеля.

Энергия масла,

поступившего в объединенный регулятор дизеля под давлением 0,15 - 0,20 МПа,

обеспечивает передвижение реек топливных насосов высокого давления на

максимальную подачу топлива. Для защиты электродвигателя привода

маслопрокачивающего насоса при работе с холодным маслом служит обратный клапан,

перепускающий масло при давлении выше 0,20 МПа по трубопроводу в водомасляный

теплообменник.

Для слива масла из

бака открывают вентиль на сливной трубе, предварительно отвернув пробку на

конце трубы. Из водомасляного теплообменника масло можно слить через

специальный кран, установленный на корпусе теплообменника. Отбор масла на

анализ производят при работающем дизеле. Для возможности отбора на трубопроводе

установлен кран, который открывают, вывертывая болт. После отбора масла болт

ввертывают и фиксируют контргайкой.

В системе

предусмотрен запасной бак вместимостью 100 л, подвешенный к каркасу капота в машинном

отделении тепловоза. Заправка бака маслом производится под давлением, для чего

в заливочной горловине, расположенной на левой торцовой стенке бака, установлен

клапан. После заправки бака горловину закрывают крышкой на резьбе. На этой же

торцовой стенке находится масломерное стекло. Для добавления масла открывают

вентиль на перепускной трубе, соединяющей бак с рамой дизеля, и по масломерной

рейке следят за уровнем масла в картере.

Водяная система

В основном контуре

циркуляцию воды обеспечивает насос центробежного типа, имеющий направление

вращения рабочего колеса по часовой стрелке. Охлажденная в секциях радиатора

вода засасывается насосом и нагнетается в напорный коллектор охлажденной воды.

Из коллектора вода по шести патрубкам поступает в водяные полости блока,

охлаждая цилиндровые втулки. Из блока вода по патрубкам переходит в крышки

цилиндров, охлаждает их и по патрубкам идет в коллектор горячей воды.

Часть воды из

напорного коллектора по трубопроводу направляется к турбонагнетателю для

охлаждения частей его корпуса, соприкасающихся с отработавшими газами. После

охлаждения турбонагнетателя вода по трубопроводу попадает в коллектор горячей

воды. Передний конец коллектора прикреплен к трубопроводу, соединяющему верхние

коллекторы секций радиатора основного контура.

Пройдя по секциям,

охлажденная вода собирается в нижних коллекторах, соединенных трубопроводом, и

по трубопроводу вновь засасывается водяным насосом.

От противоположного

конца коллектора часть горячей воды поступает по трубопроводу в калорифер, по

трубопроводу - на обогрев ступеньки под ногами машиниста, и по трубопроводу - в

топливоподогреватель. Охлажденная в калорифере, ступеньке и

топливоподогревателе вода, минуя секции радиатора, засасывается насосом, к

которому подводится по трубопроводу.

Водяной насос

вспомогательного контура засасывает охлажденную воду и по трубопроводу

нагнетает ее в охладитель наддувочного воздуха. Из охладителя вода по

трубопроводу направляется к водомасляному теплообменнику, где, проходя по его

трубкам, охлаждает дизельное масло. Теплообменник соединен трубопроводами и с

верхними коллекторами секций радиатора вспомогательного контура. Пройдя по

секциям, охлажденная вода собирается в нижних коллекторах, соединенных общим

трубопроводом, откуда по трубопроводу снова поступает к водяному насосу.

Оба контура

охлаждения пополняются водой из общего расширительного бака.

Для слива и набора

воды в системе имеется общий трубопровод, соединенный с всасывающими

трубопроводами обоих контуров. Трубопровод соединен с гибким рукавом, на конце

которого укреплена соединительная головка. Тепловоз экипируют специально

подготовленной горячей водой, которая подается в систему под давлением через

сливной (приемный) трубопровод.

Кроме того, для

аварийной экипировки тепловоза предусмотрен ручной водяной насос крыльчатого

типа аналогичный по конструкции с ручным топливоподкачивающим насосом),

соединенный трубопроводом с расширительным баком.

Расширительный бак

содержит необходимый запас воды, обеспечивает пополнение обоих контуров системы

водой, воспринимает пар и излишки воды при нагреве и расширении ее в контурах.

Расширительный бак состоит из двух емкостей - правой и левой. Обе емкости

сварены из листовой стали и установлены на шахте холодильника над верхними

коллекторами, т.е. расширительный бак расположен выше всех остальных частей

водяной системы. Между емкостями и каркасом шахты ставят войлочные прокладки,

после чего бак прикрепляют четырьмя стальными хомутами. Емкости соединены между

собой двумя трубопроводами: верхним малого диаметра и нижним большого диаметра.

Нижний трубопровод расположен ближе к дизелю и соединен с всасывающими

трубопроводами контуров охлаждения для пополнения их водой.

Для соединения

расширительного бака с атмосферой к заливочной горловине правой емкости

прикреплена сигнальная (вестовая) труба, выведенная под главную раму тепловоза.

При экипировке тепловоза воду набирают до тех пор, пока она не начнет вытекать

через сигнальную трубу. Выброс воды и пара через трубу во время эксплуатации

тепловоза является следствием перегрева воды.

На передней

торцовой стенке левой емкости установлены водомерное стекло для контроля за

уровнем воды в системе и краник, позволяющий производить отбор воды на анализ.

Правая емкость соединена трубопроводом с ручным насосом, имеющим в качестве всасывающей

трубы гибкий шланг. Между баком и насосом на трубопроводе установлен вентиль,

который в эксплуатации должен быть закрыт (открывают его лишь при аварийной

экипировке тепловоза).

Для выхода пара и

излишков воды при ее нагреве из обоих контуров охлаждения бак соединен с ними

двумя специальными трубопроводами. Трубопровод идет от коллектора горячей воды

в правую емкость, а трубопровод соединяет правую емкость с четырьмя верхними

коллекторами секций.

Горловина позволяет

заполнять систему водой при отсутствии экипировочных устройств, а также

добавлять воду в систему в незначительном количестве. Эта работа выполняется на

крыше тепловоза и требует строгого соблюдения всех мер безопасности.

При работающем

дизеле циркуляцию подогреваемой воды в системе обеспечивают водяные насоса, а

при неработающем - три водяных насоса с электроприводами. Водяные насосы

подсоединены параллельно трубопроводам и размещены в переднем кузове тепловоза

(под шахтой холодильника). Водяной насос установлен в задней части машинного отделения

(над вспомогательным генератором) параллельно трубопроводу, на котором имеется

дополнительный вентиль. При работающем дизеле этот вентиль открыт, т.е. из

коллектора горячей воды вода направляется к калориферу, минуя насос. Если

дизель не работает, то вентиль должен быть закрыт.

Воздухоснабжение дизеля

Отработавшие газы,

выходящие из цилиндров дизеля, проходят по двумя выпускным коллекторам и

поступают во входной корпус турбонагнетателя. Пройдя по каналам входного

корпуса, газы через сопловой аппарат выбрасываются на лопатит турбинного

колеса, приводя его вместе с валом ротора во вращение, и затем через глушитель

и выпускную трубу выходят в атмосферу.

Рабочее колесо

нагнетателя раскручивает своими лопастями воздух. Под действием центробежной

силы вращающиеся частицы воздуха отбрасываются к периферии, и по центру

рабочего колеса создается разрежение. За счет разницы давлений происходит

подсос воздуха из дизельного помещения тепловоза в полость воздушного корпуса.

Воздух поступает в дизельное помещение из атмосферы через воздушные фильтры,

смонтированные на дверях капота, оборудованных жалюзи с неподвижными створками.

Далее воздух очищается в фильтрующих кассетах самого турбонагнетателя.

Очищенный воздух

направляется безлопаточным диффузором на лопасти заборника, захватывается

вращающимся колесом и попадает в лопаточный диффузор, из которого подается в

расширяющийся канал улиткообразного корпуса. В диффузоре скорость движения

воздуха снижается, а давление растет. Воздух под давлением проходит по патрубку

в промежуточный охладитель, где отдает часть тепла воде вспомогательного

контура, циркулирующей по горизонтальным трубкам охладителя, а затем поступает

во впускной коллектор. Снижение температуры воздуха увеличивает его плотность и

позволяет подавать больше воздуха в цилиндры дизеля, что необходимо для

получения хорошей горючей смеси.

2. Определение

тягово-энергетических параметров тепловоза

Для сравнительного анализа

тягово-энергетических характеристик серийного и расчетного тепловозов с

электрической передачей постоянного и переменно-постоянного тока необходимо

использовать технические параметры, перечень которых представлен в табл. 2.1.

Таблица 2.1. Исходные данные для

сравнительной оценки тягово-энергетических характеристик серийного и расчетного

тепловозов

|

Наименование параметра

|

Значения параметра для тепловоза

|

|

серийного

|

расчетного

|

|

Серия тепловоза Эффективная мощность дизеля, кВт Частота

вращения коленчатого вала дизеля, мин Удельные расход топлива дизелем,

кг/(кВт·ч) Мощность тягового генератора, кВт КПД тягового генератора Мощность

тягового двигателя, кВт КПД тягового двигателя КПД тягового редуктора

Скорость длительного режима, км/ч Конструкционная скорость, км/ч Количество

секций Количество колесно-моторных блоков на секции тепловоза

|

ЧМЭ3 993 740 0,22 885 0,942 147,5 0,910 0,975 11,5 95 1 6

|

ЧМЭ3 941,71 725 0,23 825 0,942 137,5 0,910 0,975 11,5 95 1 6

|

Касательная мощность тепловоза с

электрической передачей определится по выражению, кВт:

(2.1)

(2.1)

где  эффективная

мощность дизеля тепловоза, кВт;

эффективная

мощность дизеля тепловоза, кВт;

- количество секций;

- количество секций;

- коэффициент полезного

действия генератора;

- коэффициент полезного

действия генератора;

- коэффициент полезного

действия тягового двигателя;

- коэффициент полезного

действия тягового двигателя;

- коэффициент полезного

действия тягового редуктора;

- коэффициент полезного

действия тягового редуктора;

- коэффициент

вспомогательного оборудования.

- коэффициент

вспомогательного оборудования.

Мощность энергетической

установки, затраченная на собственные нужды тепловоза, кВт,

(2.2)

(2.2)

Эмпирическое выражение

КПД вспомогательного оборудования тепловоза,

(2.3)

(2.3)

кВт

кВт

кВт

кВт

Электромеханические,

скоростные характеристики тяговых двигателей  тепловоза, мин-1,

тепловоза, мин-1,

(2.4)

(2.4)

где a, b - коэффициенты регрессии,

приведенные в табл. 2.2.

Таблица 2.2. Коэффициенты регрессии

для серийных тяговых двигателей

|

Тип двигателя

|

Режим работы и степень ослабления магнитного потока

|

Коэффициент регрессии

|

Индекс корреляции

|

|

|

а

|

b

|

|

|

ТЕ-006

|

ПП, β=1,00 ОП1, β=0,54

ОП2, β=0,30

|

265044 319081 671225

|

- 189,28 - 158,87 - 558,63

|

0,998 0,968 0,968

|

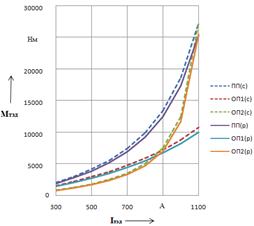

Характеристика крутящего

момента  на

валу тягового двигателя определяется по формуле, Н·м:

на

валу тягового двигателя определяется по формуле, Н·м:

(2.5)

(2.5)

где  -

номинальная мощность тягового двигателя тепловоза, кВт;

-

номинальная мощность тягового двигателя тепловоза, кВт;

- частота вращения якоря

ТЭД для заданного значения тока, мин-1.

- частота вращения якоря

ТЭД для заданного значения тока, мин-1.

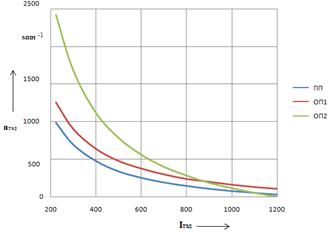

Построение

электромеханических характеристик тяговых двигателей выполняется для ряда

значений тока, изменяющегося в пределах от  до

до  с

шагом

с

шагом  .

.

Все полученные данные сводятся в

табл. 2.3. По результатам расчета электромеханических характеристик тяговых

двигателей строятся электромеханические характеристики тяговых двигателей (рис.

2.1 и рис. 2.2).

Таблица 2.3. Результаты расчета

электромеханических характеристик тяговых двигателей

|

IТЭД,

А

|

ПП

|

ОП1

|

ОП2

|

|

n

тэд, мин-1

|

Mс, Н∙м

|

Mр, Н∙м

|

n

тэд, мин-1

|

Mс, Н∙м

|

Mр, Н∙м

|

n тэд,

мин-1

|

Mс, Н∙м

|

Mр, Н∙м

|

|

225

|

989

|

1425

|

1329

|

1259

|

1119

|

1043

|

2425

|

581

|

542

|

|

300

|

694

|

2030

|

1892

|

905

|

1558

|

1452

|

1679

|

839

|

782

|

|

400

|

473

|

2977

|

2775

|

639

|

2206

|

2056

|

1119

|

1259

|

1173

|

|

500

|

340

|

4135

|

3855

|

479

|

2940

|

2741

|

784

|

1798

|

1676

|

|

600

|

252

|

5582

|

5203

|

373

|

3779

|

3523

|

560

|

2516

|

2345

|

|

700

|

189

|

7442

|

6938

|

297

|

4745

|

4424

|

400

|

3521

|

3282

|

|

800

|

142

|

9922

|

9250

|

240

|

5872

|

5474

|

280

|

5026

|

4685

|

|

900

|

105

|

13394

|

12486

|

196

|

7202

|

6714

|

187

|

7529

|

7018

|

|

1000

|

76

|

18600

|

17339

|

160

|

8796

|

8200

|

113

|

12516

|

11667

|

|

1100

|

52

|

27274

|

25425

|

131

|

10741

|

10012

|

52

|

27324

|

25471

|

|

1200

|

33

|

44609

|

41585

|

107

|

13166

|

12274

|

1

|

194581

|

1814050

|

Рис. 2.1. График зависимости частоты

вращения от силы тока тягового двигателя серийного и расчетного тепловозов

Рис. 2.2. График зависимости

крутящего момента от силы тока тягового двигателя серийного и расчетного

тепловозов

Для каждого значения частоты

вращения и крутящего момента на валу ТЭД рассчитываем параметры тяговой

характеристики тепловоза с учетом режима работы электрической передачи по

выражениям:

(2.6)

(2.6)

(2.7)

(2.7)

где  -

коэффициент полезного действия тягового редуктора тепловоза;

-

коэффициент полезного действия тягового редуктора тепловоза;

‒ количество

колесно-моторных блоков в конструкции тепловоза.

‒ количество

колесно-моторных блоков в конструкции тепловоза.

Тяговая характеристика

тепловоза по выражению (2.7) строится для номинальной мощности энергетической

установки тепловоза для трех режимов работы электрической силовой передачи

тепловоза для скорости движения от 0 до конструкционной скорости,

равной 100 км/ч.

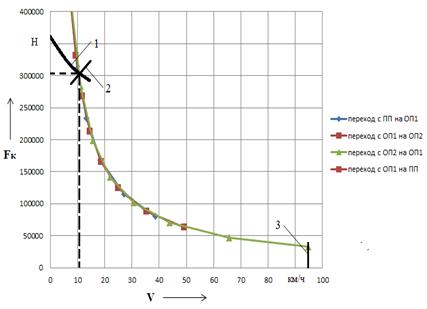

Данные, полученные в

ходе расчета тяговой характеристики тепловоза, сводим в табл. 2.4, и по

результатам строим зависимость  для серийного и

расчетного тепловозов (рис. 2.3).

для серийного и

расчетного тепловозов (рис. 2.3).

Ограничение по

максимальной касательной силе тяги, Н,

(2.8)

(2.8)

где Рсц =

1207 - сцепной вес тепловоза, кН.

Коэффициент сцепления  ,

,

(2.9)

(2.9)

Таблица 2.4. Построение тяговой

характеристики серийного и расчетного тепловозов

|

IТЭД, А

|

ПП

|

ОП1

|

ОП2

|

|

V, км/ч

|

Fс, Н

|

Fр, Н

|

V, км/ч

|

Fс, Н

|

Fр, Н

|

V, км/ч

|

Fс, Н

|

Fр, Н

|

|

200

|

38,6

|

80407

|

74956

|

49,23

|

63130

|

58850

|

94,79

|

32788

|

30565

|

|

300

|

27,14

|

114517

|

106753

|

35,37

|

87869

|

81911

|

65,63

|

47354

|

44144

|

|

400

|

18,50

|

167954

|

156567

|

24,97

|

124442

|

116005

|

43,76

|

71016

|

66201

|

|

500

|

13,32

|

233262

|

217448

|

18,74

|

165864

|

154620

|

30,64

|

101423

|

94547

|

|

600

|

9,87

|

314892

|

293544

|

14,58

|

213170

|

198717

|

21,90

|

141940

|

132317

|

|

700

|

7,40

|

419836

|

391372

|

11,61

|

267705

|

249556

|

15,65

|

198614

|

185148

|

|

800

|

5,55

|

559745

|

521796

|

9,38

|

331266

|

308808

|

10,96

|

283514

|

264293

|

|

900

|

4,11

|

755586

|

704360

|

7,65

|

406296

|

378751

|

7,32

|

424723

|

395928

|

|

1000

|

2,96

|

1049281

|

978143

|

496206

|

462565

|

4,40

|

706050

|

658182

|

|

1100

|

2,02

|

1538593

|

1434282

|

5,13

|

605911

|

564832

|

2,02

|

1541414

|

1436911

|

|

1200

|

1,23

|

2516548

|

2345934

|

4,18

|

742755

|

692399

|

0,03

|

109778240

|

102335647

|

Величина  рассчитывается

для нескольких значений скорости и результаты расчетов

рассчитывается

для нескольких значений скорости и результаты расчетов  (табл.

2.5) наносятся на график тяговой характеристики серийного и расчетного

тепловозов.

(табл.

2.5) наносятся на график тяговой характеристики серийного и расчетного

тепловозов.

Также на тяговые характеристики

тепловозов наносятся ограничения по конструкционной скорости движения тепловоза

и по расчетной касательной силе тяги, соответствующей расчетной скорости

движения тепловоза.

Таблица 2.5. Расчет ограничения

тяговой характеристики по сцеплению

|

V, км/ч

|

0

|

1

|

2

|

3

|

4

|

5

|

|

Ψк

|

0,299

|

0,293

|

0,287

|

0,282

|

0,277

|

0,272

|

|

Fсц

|

361868

|

354169

|

346991

|

340283

|

334002

|

328107

|

|

V, км/ч

|

6

|

7

|

8

|

9

|

10

|

11,4

|

|

Ψк

|

0,267

|

0,263

|

0,259

|

0,255

|

0,251

|

0,246

|

|

Fсц

|

317343

|

322565

|

312416

|

307758

|

303349

|

297557

|

Технико-экономические характеристики

тепловоза представляют собой зависимости эффективной и касательной мощности

тепловоза, часового расхода топлива дизелем, КПД силовой передачи и КПД

тепловоза от скорости его движения в условиях эксплуатации.

Для определенного режима работы

тепловоза, или для определенной позиции контроллера машиниста, эффективная

мощность дизеля есть величина постоянная и не зависит от скорости, то есть Nе = f(V) = const.

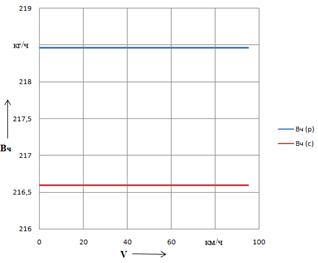

Величина часового расхода топлива

дизелем серийного и расчетного тепловоза определяется по выражению, кг/ч:

(2.10)

(2.10)

кг/ч;

кг/ч;

кг/ч.

кг/ч.

Рис. 2.3. Тяговые характеристики

серийного и расчетного тепловозов:

1 - ограничение по максимальной касательной силе тяги; 2 - ограничение по

длительной силе тяги; 3 - ограничение по конструкционной скорости

Характеристика КПД силовой передачи

тепловоза для номинального режима работы будет изменяться в соответствии с

выражением:

(2.11)

(2.11)

Эксплуатационный КПД

тепловоза,

(2.12)

(2.12)

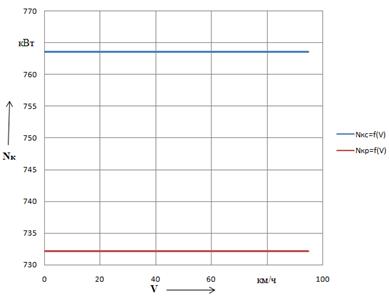

Графики зависимостей  ,

,  и

и  для

расчетного и серийного тепловозов представлены на (рис. 2.4; рис. 2.5; рис.

2.6).

для

расчетного и серийного тепловозов представлены на (рис. 2.4; рис. 2.5; рис.

2.6).

Рис. 2.4. График зависимости NК = f(V) для серийного и расчетного тепловозов

Рис. 2.5. Графики зависимости BЧ = f(V) для расчетного

и серийного тепловозов

Рис. 2.6. Графики зависимостей ηпер=f(V) и ηт=f(V) для расчетного и серийного

тепловозов

По полученным расчетам

технико-экономических характеристик можно сделать вывод о том, что расчетный

тепловоз по сравнению с серийным имеет более хорошие показатели часового

расхода топлива и эксплуатационного КПД дизеля.

Изменение веса поезда при изменении

эффективной мощности дизеля и выходной мощности тягового генератора тепловоза,

кН,

(2.13)

(2.13)

При расчете отклонения

веса состава по выражению (2.13) предполагается, что состав поезда состоит из

груженых четырехосных вагонов и поезд движется на расчетном подъеме (9 ‰) с

расчетной скоростью.

В соответствии с ПТР

основное удельное сопротивление движению локомотива определяется по формуле,

Н/кН:

; (2.14)

; (2.14)

.

.

В соответствии с ПТР

основное удельное сопротивление движению грузовых вагонов на стыковом пути для

четырехосных вагонов на подшипниках качения определяется по формуле, Н/кН:

(2.15)

(2.15)

где q0 = 17,5 - масса брутто вагона, т.

Значение силы тяги

тепловоза на расчетном подъеме возьмем из табл. 2.4 для

Iтэд = 1200 А.

Сравнительные характеристики тяговых

и экономических параметров приведены в табл. 2.6.

Таблица 2.6. Сравнительные

характеристики тяговых и экономических параметров серийного и расчетного

тепловозов для номинального режима работы

|

Наименование показателя

|

Значение показателя для тепловоза

|

Относительное отклонение показателей

|

|

серийного

|

расчетного

|

|

|

Расчетная касательная сила тяги секции тепловоза Fк,

кН

|

32697,94148

|

30481,13188

|

0,06779661

|

|

Эффективная мощность дизеля Nе, кВт

|

993

|

941,71

|

0,051651561

|

|

Частота вращения коленчатого вала дизеля nд, мин-1

|

740

|

725

|

0,02027027

|

|

Удельный эффективный расход топлива дизелем bе, кг/(кВт*ч)

|

0,22

|

0,23

|

-0,045454545

|

|

Мощность тягового генератора Pг, кВт

|

885

|

825

|

0,06779661

|

|

Потребляемая мощность тягового двигателя Pтэд, кВт

|

147,5

|

137,5

|

0,06779661

|

|

Мощность, затраченная на привод вспомогательного оборудования

тепловоза Nвсп, кВт

|

79,44

|

65,65995116

|

0,173464865

|

3. Анализ

эффективности работы системы охлаждения

Для оценки эффективности работы системы

охлаждения серийного и расчетного тепловозов составим расчетную схему системы

охлаждения тепловоза (рис. 3.1). Исходные данные для сравнительного анализа

эффективности работы системы охлаждения сведем в табл. 3.1.

Таблица 3.1. Исходные данные для сравнительного

анализа эффективности работы системы охлаждения серийного и расчетного

тепловозов

|

Наименование параметра

|

Обозначение параметра

|

|

серийного

|

расчетного

|

|

Температура атмосферного воздуха  , К303303 , К303303

|

|

|

|

Давление атмосферного воздуха  , МПа0,10330,1033 , МПа0,10330,1033

|

|

|

|

Температура воды на выходе из дизеля  ,

К343358 ,

К343358

|

|

|

|

Снижение темп. воды в горячем контуре  ,

Красчитать5 ,

Красчитать5

|

|

|

|

Температура масла на выходе из дизеля  ,

К348347 ,

К348347

|

|

|

|

Снижение температуры масла в системе  ,

Красчитать7 ,

Красчитать7

|

|

|

|

Теплоотвод в воду горячего контура  ,

кДж/(кВт×ч)1389Расчитать ,

кДж/(кВт×ч)1389Расчитать

|

|

|

|

в воду холодного контура  кДж/(кВт×ч)695Расчитать кДж/(кВт×ч)695Расчитать

|

|

|

|

от масла дизеля  , кДж/(кВт×ч)463Расчитать , кДж/(кВт×ч)463Расчитать

|

|

|

|

от надувочного воздуха  , кДж/(кВт×ч)232Расчитать , кДж/(кВт×ч)232Расчитать

|

|

|

|

Производительность насоса, м3/ч:

|

|

|

|

водяного горячего контура  133134,77 133134,77

|

|

|

|

водяного холодного контура  3232,43 3232,43

|

|

|

|

масляного  4949,65 4949,65

|

|

|

|

Производительность агрегатов наддува  ,

кг/с2,352,27 ,

кг/с2,352,27

|

|

|

|

Снижение температуры надувочного воздуха  ,

К27,2325 ,

К27,2325

|

|

|

|

Степень повышения давления наддува Количество секций

холодильника в контуре:

|

1,58

|

1,56

|

|

горячем,  1616 1616

|

|

|

|

холодном,  88 88

|

|

|

|

Количество ходов теплоносителя в контуре:

|

|

|

|

горячем,  11 11

|

|

|

|

холодном,  11 11

|

|

|

|

|

|

|

Расчет параметров теплоносителей для

горячего контура системы охлаждения серийного тепловоза

Уравнение теплового баланса для

охлаждаемой воды, кДж/ч,

(3.1)

(3.1)

где  -

площадь живого сечения стандартной воздушно-водяной секции холодильника со

стороны жидкости, м2 [8, стр. 22 табл. 3.2].

-

площадь живого сечения стандартной воздушно-водяной секции холодильника со

стороны жидкости, м2 [8, стр. 22 табл. 3.2].

Уравнение теплового

баланса для охлаждающего воздуха, кДж/ч,

(3.2)

(3.2)

где  -

площадь живого сечения стандартной воздушно-водяной секции холодильника со

стороны воздуха, м2[8, стр. 22 табл. 3.2].

-

площадь живого сечения стандартной воздушно-водяной секции холодильника со

стороны воздуха, м2[8, стр. 22 табл. 3.2].

Уравнение теплопередачи,

кДж/ч,

(3.3)

(3.3)

где F = 29,6 - общая поверхность теплообмена воздушно-водяной секции

холодильника, м2.

Плотность, кг/м3,

и удельная теплоемкость воды, кДж/(кг×К),

(3.4)

(3.4)

(3.5)

(3.5)

кг/м³;

кг/м³;

кДж/(кг·К);

кДж/(кг·К);

Плотность, кг/м3,

и удельная теплоемкость масла, кДж/(кг×К),

Плотность, кг/м3,

и удельная теплоемкость для воздуха при нормальных условиях Po = 0,1033 МПа и То = 303

К, кДж/(кг×К),

(3.6)

(3.6)

(3.7)

(3.7)

кг/м³;

кг/м³;

Скорость движения

жидкости в трубках секции, м/с,

(3.8)

(3.8)

м/с.

м/с.

Зададимся значением

весовой скорости воздуха в секциях холодильника  = 4,19 кг/(м2×с).

= 4,19 кг/(м2×с).

Найдем из уравнения

(3.1) температуру воды на выходе из системы охлаждения  ,

из формулы (3.2) - температуру воздуха

,

из формулы (3.2) - температуру воздуха  , К:

, К:

(3.9)

(3.9)

(3.10)

(3.10)

К

К

К

К

Коэффициент

теплопередачи, кДж/(м2×ч×К),

(3.11)

(3.11)

Общее количество тепла,

передаваемого в контуре охлаждающему воздуху, кДж,

(3.12)

(3.12)

Величина абсолютной

ошибки, %:

(3.13)

(3.13)

Так как значение

абсолютной ошибки  то

рассчитаем расход воздуха через секции горячего контура охлаждения, кг/ч:

то

рассчитаем расход воздуха через секции горячего контура охлаждения, кг/ч:

(3.14)

(3.14)

Все полученные параметры

теплоносителей, рассчитанные для горячего контура серийного тепловоза,

представлены в табл. 3.2.

Расчет параметров теплоносителей

горячего контура системы охлаждения расчетного тепловоза

Средняя температура теплоносителя,

К,

(3.15)

(3.15)

Плотность, кг/м3,

и удельная теплоемкость воды для расчетного тепловоза находим по формулам (3.4)

и (3.5), кДж/(кг×К):

Скорость движения

жидкости в трубках секции из выражения (3.8) для расчетного тепловоза, м/с,

Удельный теплоотвод, кДж/(кВт×ч),

(3.16)

(3.16)

Зададимся значением

весовой скорости воздуха в секциях холодильника  = 8,1 кг/(м2×с).

= 8,1 кг/(м2×с).

Найдем из уравнения

(3.9) температуру воды на выходе из системы охлаждения  ,

из формулы (3.10) - температуру воздуха

,

из формулы (3.10) - температуру воздуха  , К,

, К,

Коэффициент

теплопередачи определяется по формулам (3.11), кДж/(м2×ч×К):

Общее количество тепла,

передаваемого в контуре охлаждающему воздуху (3.12), кДж,

Величина абсолютной

ошибки, % определяется по формуле (3.13):

Так как значение

абсолютной ошибки  то

рассчитаем расход воздуха по выражению (3.14) через секции горячего контура

охлаждения, кг/ч:

то

рассчитаем расход воздуха по выражению (3.14) через секции горячего контура

охлаждения, кг/ч:

Все полученные параметры

теплоносителей, рассчитанные для горячего контура расчетного тепловоза, сведены

в табл. 3.2.

3.2 Анализ термических характеристик теплоносителей холодного

контура системы охлаждения тепловоза

Расчет параметров холодного контура

охлаждения серийного тепловоза

Адиабатный КПД центробежного

нагнетателя  ,

,

(3.17)

(3.17)

Где Dк = 330 - диаметр колеса компрессора, мм.

В соответствии со схемой

наддува и степенью повышения давления воздуха для номинального режима работы

дизеля зададимся температурой воды на входе в воздухоохладитель Тв3

= 338 К.

Общее количество тепла,

передаваемого в контуре, кДж/ч,

(3.18)

(3.18)

Линейная скорость

жидкости, м/с,

(3.19)

(3.19)

Для ОХНВ последовательно

определим приращение температуры воды в контуре при охлаждении масла дизеля и

наддувочного воздуха, К,

(3.20)

(3.20)

Температура воды на

входе в секции холодного контура, К,

(3.21)

(3.21)

Уравнение теплового

баланса для охлаждаемой воды, кДж/ч,

(3.22)

(3.22)

Уравнение теплового

баланса для охлаждающего воздуха, кДж/ч,

(3.23)

(3.23)

Уравнение теплопередачи, кДж/ч,

(3.24)

(3.24)

Зададимся значением

весовой скорости воздуха в секциях холодильника  кг/(м2·с).

кг/(м2·с).

Из выражения (3.10)

определим температуру воздуха на выходе из системы охлаждения, К:

(3.25)

(3.25)

Коэффициент

теплопередачи для холодного контура серийного тепловоза определяется по

формулам (3.13), кДж/(м2×ч×К):

Из уравнения определим количество

тепла, передаваемого в контуре, кДж/ч:

Величина абсолютной

ошибки, %:

Значение абсолютной

ошибки  .

.

Расход воздуха через

секции охлаждения, кг/ч,

(3.26)

(3.26)

Температура воздуха на

входе в ОХНВ, К,

(3.27)

(3.27)

Температура воздуха на

выходе из ОХНВ, К,

(3.28)

(3.28)

Плотность надувочного

воздуха до и после воздухоохладителя, кг/м3,

(3.29)

(3.29)

(3.30)

(3.30)

где

πк = 1,58 - степень повышения давления наддувочного воздуха.

Все полученные параметры

теплоносителей, рассчитанные для холодного контура серийного тепловоза,

представлены в табл. 3.2.

Расчет параметров холодного контура

системы охлаждения расчетного тепловоза

Удельный теплоотвод теплоносителей,

кДж/(кВт×ч),

(3.31)

(3.31)

Общее количество

передаваемого тепла рассчитывается по формуле (3.36), кДж/ч:

Степень повышения

давления в агрегатах наддува для расчетного тепловоза рассчитывается по

выражению:

(3.32)

(3.32)

где к = 1,3 - эмпирический

показатель.

Адиабатный КПД центробежного

нагнетателя такие же, как у серийного тепловоза и равны ηкад = 0,80.

Зададимся температурой воды на

выходе из системы охлаждения

Тв3 = 338 К.

Линейная скорость жидкости (3.8),

м/с,

Для ОХНВ последовательно

определим, приращение температуры воды в контуре при охлаждении масла дизеля и

наддувочного воздуха, К:

Температура воды на

входе в секции холодного контура К,

Зададимся значением

весовой скорости воздуха в секциях холодильника Ux

= 3,3 кг/(м2·с).

Из уравнения (3.10)

определим температуру воздуха на выходе из системы охлаждения, К:

Коэффициент

теплопередачи для холодного контура расчетного тепловоза определяется по

формулам (3.11) кДж/(м2×ч×К):

Из уравнения (3.24)

определим количество тепла, передаваемого в контуре, кДж/ч:

Величина абсолютной

ошибки, %:

Так как значение

абсолютной ошибки  то

рассчитаем расход воздуха через секции охлаждения (3.33), кг/ч,

то

рассчитаем расход воздуха через секции охлаждения (3.33), кг/ч,

Температура воздуха на входе в ОХНВ, К,

(3.34)

(3.34)

Температура воздуха на

выходе из ОХНВ (3.35), К,

Плотность надувочного воздуха

до и после воздухоохладителя определяется по формулам (3.35) и (3.36), кг/м3:

Все полученные параметры

теплоносителей, рассчитанные для холодного контура серийного тепловоза, представлены

в табл. 3.2.

3.3 Определение мощности

ДГУ, затраченной на привод вентиляторной установки охлаждения тепловоза

Определение мощности ДГУ,

затраченной на привод вентиляторной установки охлаждения серийного тепловоза

Аэродинамическое сопротивление шахты

холодильника определяется по формуле (3.37), Па,

Средняя температура

воздуха в шахте холодильника, К

(3.38)

(3.38)

Плотность воздуха в

шахте холодильника (3.39), кг/м3,

Мощность

дизель-генераторной установки, используемая на привод вентилятора шахты

холодильника для обеспечения заданного режима охлаждения теплоносителей (3.40),

кВт,

Все полученные параметры

теплоносителей, рассчитанные для холодного контура расчетного тепловоза,

представлены в табл. 3.2.

Определение мощности

ДГУ, затраченной на привод вентиляторной установки охлаждения расчетного

тепловоза

Средняя температура

воздуха в шахте холодильника, К

(3.42)

(3.42)

Плотность воздуха в

шахте холодильника (3.43), кг/м3,

Мощность

дизель-генераторной установки, используемая на привод вентилятора шахты

холодильника для обеспечения заданного режима охлаждения теплоносителей (3.44),

кВт,

Все полученные параметры

теплоносителей, рассчитанные для холодного контура расчетного тепловоза,

представлены в табл. 3.2.

Таблица 3.2. Результаты расчета

параметров системы охлаждения тепловозов

|

Наименование параметра

|

Значение параметра для тепловоза

|

|

серийного

|

расчетного

|

|

Суммарный отвод тепла в горячем контуре, кДж/ч

|

1382503,36

|

3317502,002

|

|

Температура воды на выходе из дизеля, К

|

343

|

358

|

|

Температура масла на выходе из дизеля, К

|

348

|

347

|

|

Температура воды горячего контура на выходе из системы

охлаждения, К

|

340,47

|

352

|

|

Температура воздуха на выходе из системы охлаждения, К

|

341,33

|

350,35

|

|

Скорость воды в трубках секции горячего контура охлаждения, м/с

|

1,75

|

1,77

|

|

Весовая скорость воздуха в секциях горячего контура, кг/(м2*с)

|

4,19

|

8,1

|

|

Коэффициент теплопередачи секций горячего контура, кДж/(м2*ч*К)

|

149,15

|

247,30

|

|

Расход воздуха через секции горячего контура, кг/ч

|

35987,94

|

69570,97

|

|

Температура воды холодного контура на выходе из системы

охлаждения, К

|

338

|

338

|

|

Температура воды на выходе из ВМТ, К

|

343,25

|

341,82

|

|

Температура масла на выходе из ВМТ, К

|

342,74

|

343,56

|

|

Скорость воды в трубках секции холодного контура охлаждения, м/с

|

0,84

|

0,85

|

|

Весовая скорость воздуха в секциях холодного контура, кг/(м2*с)

|

4,55

|

3,3

|

|

Коэффициент теплопередачи секций холодного контура, кДж/(м2*ч*К)

|

146,86

|

112,66

|

|

Температура наддувочного воздуха после агрегатов наддува, К

|

355,79

|

354,11

|

|

Температура наддувочного воздуха после воздухоохладителя, К

|

328,56

|

329,11

|

|

Расход воздуха через секции холодного контура, кг/ч

|

19524,96

|

14160,96

|

|

Температура воздуха на выходе из холодного контура системы

охлаждения, К

|

338,32

|

338,921

|

|

Суммарное сопротивление шахты холодильника, Па

|

250,04

|

554,54

|

|

Мощность на привод вентилятора, кВт

|

14,36

|

49,19

|

Заключение

В результате выполнения курсового

проекта были рассчитаны тяговые и технико-экономические характеристики

серийного тепловоза ЧМЭ3 (тепловоза-образца) для номинального режима работы

дизель-генераторной установки и характеристики расчетного тепловоза для режима

работы, определенного в задании на проектирование.

Кроме того, были построены

электромеханические и моментные характеристики ТЭД, тяговая характеристика и

технико-экономические характеристики тепловоза.

По заданным параметрам

теплоносителей в системе охлаждения расчетного тепловоза и по их нормативным

значениям оценена эффективность работы системы охлаждения и доля мощности

дизеля, затраченную на привод вспомогательного оборудования.

Рассчитанный тепловоз-образец почти

не отличается от серийного и лишь уступает ему в тяговых свойствах.

Библиографический список

1. Методические указания к курсовой работе по дисциплине «Теория и

конструкция локомотивов» / Е.И. Сковородников, А.С. Анисимов; Омский гос. ун-т

путей сообщения. Омск, 2013. 49 с.

. Нотик З.Х. Тепловозы ЧМЭ3, ЧМЭ3Т: Пособие машинисту.-М.:

Транспорт, 1990. 381 с.