Расчёт тепловоза на конструктивной основе существующего образца

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ

ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧЕРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Кафедра «Локомотивы»

КУРСОВОЙ ПРОЕКТ

по дисциплине:

«Теория и конструкция локомотивов»

РЕФЕРАТ

В данном курсовом проекте спроектирован тепловоз на конструктивной основе

существующего образца: рассчитаны его технико-экономические показатели,

разработана экипажная часть и определены ее основные параметры, а также решены

задачи динамического вписывания экипажа в кривую для проверки соответствия

конструкции экипажа критериям безопасности движения и оценки динамических

качеств спроектированного тепловоза.

Курсовой проект содержит 30 страниц пояснительной записки, 5 рисунков, 6

таблиц, разработанного узла тепловоза

СОДЕРЖАНИЕ

Введение

Исходные данные

. Определение основных показателей тепловоза

.1 Касательная полезная мощность

.2 Сцепная масса тепловоза

.3 Расчет и построение тяговой характеристики тепловоза

.4 Определение передаточного числа зубчатой передачи

. Разработка экипажной части тепловоза и определение ее

основных параметров

.1 Выбор и обоснование основных элементов экипажной части

.2 Расчет на прочность листовой рессоры

.3 Расчет на прочность пружины

.4 Расчет на прочность резинового амортизатора

.5 Определение жесткости и статического прогиба рессорного

подвешивания

.6 Определение частоты колебаний подрессоренной массы

тепловоза

.7 Определение критической скорости движения тепловоза

.8 Расчет демпфирования колебаний

. Динамическое вписывание тепловоза в кривую

Заключение

Список использованных источников

ВВЕДЕНИЕ

Железнодорожный транспорт сегодня с полным основанием можно назвать

локомотивом российской экономики. Темпы экономического роста в железнодорожной

отрасли выше, чем в других и достигаются они исключительно за счёт интенсивных

факторов развития ОАО «РЖД» являются одними из важнейших инструментов

государственного управления народным хозяйством. Осуществления государственной

макроэкономической политики - поддержания баланса между инвестициями и

потреблением, спросом и предложением, занятостью кадров.

Основной целью и задачей реорганизации и развития отечественного

подвижного состава является удовлетворения потребности в подвижном составе за

счёт поставок локомотивов нового поколения и модернизации ныне действующих. Это

можно осуществить на основе технических решений, отличающихся высокой

экономичностью, лучшими потребительскими, эксплуатационными и экологическими

качествами. Данная техника должна выпускаться на заводах нашей страны и

обеспечивать снижение себестоимости за счёт совершенствования системы

эксплуатации и ремонта ТПС.

Приоритетными считают следующие направления научных исследований и

проектно-конструкторских разработок в области рельсового транспорта:

подвешивание силового привода для новых локомотивов грузового движения -1

класса;

использование безремонтных конструкций возможно большего числа узлов;

снижение затрат на обслуживание новых локомотивов за счёт

совершенствования конструкции, технологии изготовления и повышения качества.

Исходные данные

|

1.

|

Эффективная мощность,

|

КВт

|

Ре

|

2200

|

|

2.

|

Нагрузка на ось,

|

кН

|

2П

|

230

|

|

3.

|

Диаметр колес,

|

м.

|

Dk

|

1,05

|

|

4.

|

Конструкционная скорость,

|

км/час

|

Vкон

|

115

|

|

5.

|

Радиус кривой

|

м

|

Rg

|

700

|

|

6.

|

Возвышение наружного рельса

|

мм

|

h

|

130

|

|

7.

|

Номер расчетной схемы

|

|

|

№12

|

|

8.

|

Тепловоз образец

|

|

|

ТЭП60

|

|

9.

|

Схема рессорного

подвешивания

|

|

|

№7

|

|

10.

|

Тип гасителя

|

|

|

Рессора

|

|

11.

|

Расчетная скорость

|

км/час

|

Vp

|

53

|

|

12.

|

Длина рессоры

|

м

|

ℓ

|

1,15

|

|

13.

|

Ширина листа рессоры

|

м

|

b

|

0.13

|

|

14.

|

Толщина листа рессоры

|

м

|

h

|

0.016

|

|

15.

|

Ширина хомута рессоры

|

м

|

a

|

0,11

|

|

16.

|

Статическая нагрузка

|

кН

|

Pст

|

102,5

|

|

17.

|

Статический прогиб

|

мм

|

Fст

|

130

|

|

18.

|

Конструкционная скорость

|

км/час

|

V

|

150

|

|

19.

|

Диаметр пружины

|

м

|

D

|

0,205

|

|

20

|

Наружный диаметр резинового

амортизатора

|

м

|

D

|

0,23

|

|

21.

|

Внутренний диаметр

резинового амортизатора

|

м

|

d

|

0,06

|

|

22.

|

Высота резинового

амортизатора

|

м

|

H

|

0,03

|

1. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ТЕПЛОВОЗА

1.1 Касательная полезная мощность

Касательная полезная мощность тепловоза, реализуемая на ободе колёс при

условии установившегося движения, определяется по формуле:

=Ne*β*ηn , (1)

где Ne - эффективная мощность дизеля, кВт;

β = 0,95-коэффициент, учитывающий

затрату мощности на обслуживание локомотива;

ηn - КПД полезного действия

передачи.=2200*0,95*0,84=1797 кВт

По данной касательной полезной мощности выбирается тип тепловоза.

Для тепловоза с электрической передачей постоянно-переменного тока:

ηn=ηr* ηg* ηзп* ηву , (2)

где ηr = 0,93 ÷ 0,95- КПД главного генератора;

ηg = 0,91 ÷ 0,94- КПД тяговых электродвигателей;

ηзп = 0,98- КПД зубчатой передачи;

ηn=0,94*0,93*0,98*=0,86

1.2 Сцепная масса тепловоза

Сцепная масса тепловоза характеризует его способность развивать

необходимую силу тяги без проскальзывания колёс по рельсам:

М сц = 2П* z / g, (3)

где 2П - нагрузка от оси на рельсы, кН;- число сцепных осей тепловоза;=

9,81 м/с2 - ускорение силы тяжести.

М сц =230*6/9,81=140,6 т.

Число сцепных осей определяется исходя из касательной мощности тепловоза

Nk и номинальной мощности тягового электродвигателя РТЭД:

= Nk /РТЭД . (4)

=1797/307=6

Номинальная мощность тягового электродвигателя ТЭП60=307 кВт.

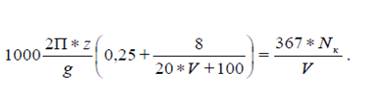

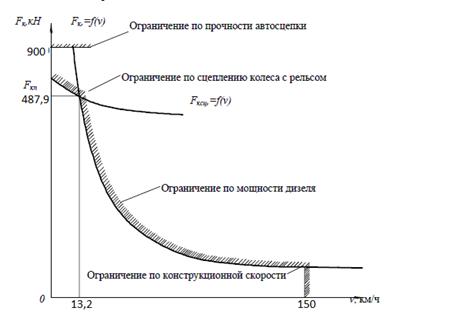

1.3 Расчёт и построение тяговой характеристики

тепловоза

тепловоз передача скорость мощность

Сила тяги тепловоза при трогании с места и до пороговой скорости

определяется по формуле:

ксц=10* Ψk*Mсц , (5)

где Ψk - коэффициент сцепления колёс с рельсами.

Для тепловозов коэффициент сцепления колёс с рельсами:

ψ k = 0,25 + 8/20* V+100, (6)

где V - скорость движения тепловоза, км/ч.

Для определения значений Ψk и затем Fксц необходимо задаться

значениями скоростей от 0 до 30 км/ч, с интервалом 5 км/ч.

Примет расчета Ψk=0,25+8/20*5+100=0,29; Fксц=10*0,29*104,6=407 кН

Результаты расчётов сводятся в таблицу 1.1

Таблица 1

|

V, км/ч

|

0

|

5

|

10

|

15

|

20

|

25

|

30

|

|

Ψk

|

0,33

|

0,29

|

0,28

|

0,27

|

0,26

|

0,26

|

0,26

|

|

Fксц

|

464

|

408

|

393

|

379

|

374

|

369

|

367

|

Сила тяги тепловоза при использовании полной мощности дизеля определяется

по формуле:

= 3,67 ∗Nк/

V, (7)

где Nк - касательная мощность тепловоза, кВт;- скорость тепловоза, км/ч.

Задавшись значениями от 10 км/ч до конструкционной, интервалом через 10

км/ч, вычисляем значения Fк. Результаты расчётов вносим в таблицу 1.2

Пример Fк=3,67*1797/10=659 кН

Таблица 1

|

V км/ч

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

110

|

120

|

130

|

140

|

|

Fк, кН

|

659

|

329

|

219

|

164

|

131

|

109

|

94

|

82

|

73

|

65

|

59

|

54

|

50

|

47

|

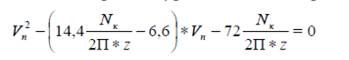

Определяем скорость порога Vn, т. е. скорость, при которой тепловоз

выходит на полное использование мощности и силу тяги при этой скорости.

Скорость порога определяется из равенства:

Fксц=Fк

После преобразований получается квадратное уравнение для определения Vn:

откуда получаем Vn = 13,2 км/ч и Fкп = 487,9 кН

Тяговая характеристика, построенная по данным табл. 1.1 и 1.2 показана на

рис.1.

Рис 1. Тяговая характеристика тепловоза

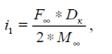

1.4 Определение передаточного числа зубчатой

передачи

Одним из основных параметров тягового редуктора тепловоза является

передаточное число i, представляющее собой отношение числа зубьев

ведомого зубчатого колеса к числу зубьев ведущей шестерни:

i=Z2/Z1, (10)

где Z2- число зубьев ведомого зубчатого

колеса;

Z1 -

число зубьев ведущей шестерни.

Передаточное число тягового редуктора определяется после выбора тягового

электродвигателя и расчёта диаметра ведущих колёс.

Передаточное число i1

определяют из условия движения поезда с заданной скоростью Vp на расчётном

подъёме по формуле:

где F∞ - длительная сила тяги одного колёсно-моторного блока, кН;

Dk - диаметр колеса, м;∞ - длительный момент на валу ТЭД,

кНм.

i1 = 81*1,05/2*4,8= 8,8

Длительная сила тяги одного колёсно-моторного блока определяется из

выражения:

∞= Fкп / m , (12)

где Fкп-расчётная сила тяги тепловоза, кН;количество тяговых

электродвигателей на секцию тепловоза.∞= 487/6=81

Длительный момент на валу тягового электродвигателя M∞

определяется, исходя из мощности тягового электродвигателя и длительной частоты

вращения якоря по формуле:

∞= 9,5 ∗P ТЭД /n∞, (13)

где P ТЭД - мощность тягового электродвигателя, кВт;∞- длительная

частота вращения, об/мин.∞=9,5*307/600=48 кН*м

Передаточное число i2 определяется по наибольшей частоте вращения якоря

тягового электродвигателя при конструкционной скорости тепловоза Vk:

= nmax/ nк, (14)

где nmax- наибольшая частота вращения якоря тягового электродвигателя;к-

частота вращения колёсной пары при конструкционной скорости тепловоза.=

1870/758,2 = 2,4

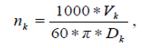

Максимальная частота вращения колеса тепловоза определяется из выражения:

(15)

(15)

где Vk- конструкционная скорость тепловоза, км/ч;

Dk-

диаметр колеса, м;к= 1000*150/60*3,14*1,05=758,2 об/мин

Сравнить два передаточных числа i1 и i2, принять наименьшее. Окончательно

передаточное число принимается таким, чтобы длина централи А (расстояние между

осью вала якоря ТЭД и осью колёсной пары) осталась без изменения.

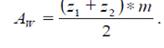

Длина централи АW , модуль зубчатой передачи m и число зубьев ведомой и

ведущей шестерён z1 и z2 связаны между собой уравнением:

(16)

(16)

Для тепловозов ТЭП60 с опорно-рамным подвешиванием тяговых двигателей АW

принять равным 520 мм. Модуль зубчатой передачи для тепловозов m = 10.

Для принятых значений АW и m определяются общее число зубьев тягового

редуктора и число зубьев ведущей и ведомой шестерни. Минимальное число зубьев

ведущей шестерни z1 =15.

Полученное передаточное число необходимо проверить на вписывание тягового

редуктора в габарит подвижного состава из условия:

∆= 0,5*Dk - 0,5*d - е≥120 мм, (17)

где d - диаметр делительной окружности зубчатого колеса тягового

редуктора, d=m*z2 =10*72=720

е - расстояние от торца зубьев ведомого зубчатого колеса до нижней

поверхности кожуха. е = 15

,5*1050-0,5*720-15=150>120 - условие выполняется

2. РАЗРАБОТКА ЭКИПАЖНОЙ ЧАСТИ ТЕПЛОВОЗА И ОПРЕДЕЛЕНИЕ ЕЕ ОСНОВНЫХ

ПАРАМЕТРОВ.

2.1 Выбор и обоснование основных элементов

экипажной части

Тип экипажной части и основные элементы принимается по тепловозу -

образцу (рис.7 методических указаний)

Тепловоз ТЭП60 - магистральный, односекционный с электрической передачей

постоянного тока, предназначен для пассажирской работы.

Нагрузка от кузова на тележку тепловоза передается через двух-опорную

систему, в которой используются опоры маятникового типа. Тележка имеет мягкое

продольно сбалансированное рессорное подвешивание, бесчелюстные осевые буксы и

опорно-рамное подвешивание тяговых электродвигателей. В узлах тележки широко

использованы резиновые амортизаторы.

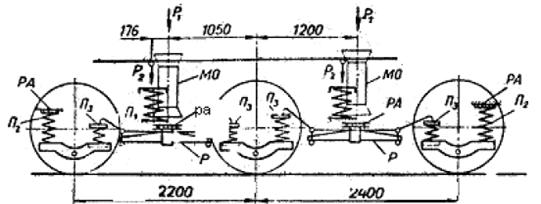

Тележка (рис. 2) состоит из следующих основных узлов: главные опоры

кузова; боковые опоры кузова; возвращающие аппараты; рама тележки; колесные

пары с буксами, узлами эластичной муфты, ведомой шестерней и кожухом тягового

редуктора; рессорное подвешивание; подвешивание тягового электродвигателя;

тяговый электродвигатель с ведущей шестерней и шестеренчатым насосом; рычажная

передача тормоза.

Обе тележки тепловоза одинаковой конструкции.

Главные опоры кузова. Кузов тепловоза опирается на тележки через четыре

главные опоры и восемь дополнительных боковых опор. Две главные опоры на

тележке позволяют сохранять параллельность рамы тележки и кузова, вследствие

чего стабилизируется коэффициент использования сцепного веса тепловоза. На

каждую главную опору передается от кузова нагрузка около 9550 кгс.

Главная опора кузова (рис. 3) представляет собой вертикальную стойку 5,

отлитую из стали 25ЛИ. Концы стойки оснащены коническими амортизаторами 4,

изготовленными из резины марки 10332 гр. ВП (ТУ38-105376-72). Конические

амортизаторы выполняют назначение шарниров.

За счет деформации амортизаторов при отклонении стоек возможно упругое

поперечное смещение тележки относительно кузова. Величина и направление

отклонения стоек опор в кривых зависит от радиуса кривой и скорости прохождения

тепловозом этой кривой. Резиновые амортизаторы исключают износ пятников и не

требуют смазки.

Верхняя часть опоры помещается в нише рамы кузова, нижняя - в нише

шкворневой балки тележки.

Кроме вертикальной статической нагрузки, опоры передают тяговое усилие

раме кузова.

Боковые опоры кузова. Вертикальную нагрузку от веса кузова с находящимися

в нем агрегатами, кроме главных - центральных опор, воспринимают также боковые

опоры. На каждой тележке расположены четыре боковые опоры.

Боковые опоры снимают лишний вес с резиновых амортизаторов главных опор,

стабилизируют нормальное положение кузова, смягчают колебания при отклонениях

кузова в кривых участках пути, а также снижают колебания кузова относительно

вертикальной оси благодаря трению между плитами, укрепленными на раме кузова и

стаканах боковых опор.

Возвращающий аппарат главных опор кузова. При прохождении кривых, а также

отдельных горизонтальных неровностей пути главные опоры отклоняются в сторону.

Устойчивость кузова поддерживается пружинами из стали 55С2 или 60С2,

соединенными с одной стороны с кузовом,- а с другой - со стойками главных опор

кузова.

Пружины, удерживая стойки главных опор кузова в вертикальном положении,

выполняют роль возвращающих устройств. При повороте тележки относительно кузова

в горизонтальной плоскости пружины, создавая возвращающий момент,

препятствующий повороту тележки относительно кузова, обеспечивают плавный

поворот их в кривых.

Рама тележки выполнена из отдельных штампованных и литых элементов,

соединенных между собой сваркой. Рама состоит: из боковин, шкворневых балок

концевых и поперечных балок, стоек поводков букс, опоры рессорного

подвешивания, кронштейнов рычажной передачи тормоза, кронштейнов опор тяговых

электродвигателей, кронштейнов боковых опор кузова, платиков различного

назначения.

Рессорное подвешивание - нагрузка от кузова на раму тележки передается

через главные и боковые опоры кузова, а от рамы тележки к колесным парам -

посредством системы рессор и балансиров.

Система рессор и балансиров, примененных на тележке, обеспечивает

статический прогиб под рабочей нагрузкой, равный 94,3 мм, без учета осадки

резиновых опор кузова и резиновых амортизаторов, входящих в систему рессорного

подвешивания тележки, а также сопротивления амортизаторов буксовых поводков.

Резиновые пластинчатые амортизаторы (рис. 4), помещенные в опорах

приваренных к боковинам рамы тележки, передают нагрузку на листовые рессоры,

которые подвесками соединены с балансирами. Рессорные балансиры цилиндрическими

опорами опираются на пружины, расположенные по концам буксовых балансиров.

Боковина рамы тележки своими концами опирается на пружины буксового

балансира. Статический прогиб концевых пружин от действующей на них нагрузки

равен статическому прогибу листовой рессоры и пружины от действующей на них

нагрузки. Между крайними пружинами и опорной частью боковины рамы тележки

установлены резиновые амортизаторы.

Рис. 4

2.2 Расчет на прочность листовой рессоры

Общее число листов в рессоре определяются исходя из соотношений между

допускаемым напряжением изгиба, изгибающим моментом М и моментом сопротивления

W одного листа.

где: М - изгибающий момент ;кН*м- момент сопротивления ;м³

n - число листов в рессоре;

[sи]доп - допускаемое напряжение изгиба; [sи]доп = 650 МПа

Изгибающий момент:

где: Pcт - статическая нагрузка; кН

ℓ - длина рессоры; м

Момент сопротивления:

где: b - ширина рессоры; м- высота рессоры ; м

Общее число листов в рессоре:

|

n=

|

Pcт * ℓ

|

; (21)

|

|

4W[dn]доп

|

|

|

W=

|

0.13 * 0.016²

|

=5,54*10-6 м³

|

|

6

|

|

|

n=

|

102,5 * 1.05 * 10³

|

=9

|

|

4 *5,54 *10-6 * 650

|

|

Рессоры проверяются по допускаемому напряжению изгиба при динамической

нагрузке [sи] max = 1000

МПа, при этом учитывается влияние хомута по формуле:

|

[sи]¹ =

|

3 * Pдин * ℓ

|

; (22)

|

|

2 * b * h2 *(n + 1)

|

|

где: Pдин - динамическая нагрузка; кН

дин = (1+ Kд) * Pcт; кН (23)

где: Kд - коэффициент вертикальной динамики;

где: V - конструкционная скорость; км/часст - статический прогиб

рессорного подвешивания; мм

|

Kд = 0,1 + 0,2 *

|

150

|

= 0,33

|

|

130

|

|

дин = 102,5 * (1 + 0,33)= 136,4 кН

|

[dn]¹и=

|

3 *136,4 * 10³ *

1,15

|

= 707 МПа

|

|

2

* 0,13 * 0,016² *(9 + 1) * 106

|

|

Допускаемое напряжение изгиба рессоры под динамической нагрузкой

[sи] max = 1000 МПа

[sи]1 < [sи] max - условие выполняется.

Статический прогиб листовой рессоры для оценки её деформации,

определяется по формуле

|

fр =

|

6 * Pcт * (ℓ/2 -а/6) ³

|

; мм (25)

|

|

Е * b *

h³* (3 * nk + 2 * nc )

|

|

где: Е - 2,05 * 105 МПа - модуль упругости для стали;

а - ширина хомута рессоры; м

nk -

число коренных листов рессоры

Принимаем : коренных - 2 листа, ступенчатая часть - 6 листов.

|

fр =

|

6

* 102,5 * 10³ * (1,15/2 - 0,11/6)³

|

=0,05399 м = 53,9 мм

|

|

2,05

* 105 * 0,13 *106 * 0,016³ * (3 *2 + 2 * 6)

|

|

2.3 Расчет на прочность пружины

Основные размеры цилиндрической пружины определяют по допустимым

касательным напряжениям при динамической нагрузке [τ]

доп = 650 МПа.

Диаметр прутка определяется из уравнения прочности пружины:

, (26)

, (26)

откуда

,

,

где:

- 650 МПа

-допускаемое касательное напряжение при динамической нагрузки;

- 650 МПа

-допускаемое касательное напряжение при динамической нагрузки;

D - диаметр

пружины;

d - диаметр

прутка пружины, м;

k -

коэффициент, учитывающий увеличение касательного напряжения в сечении на

внутренней поверхности витка пружины; величина данного коэффициента зависит от

индекса пружины С D/d . Значение коэффициента принимаем К = 1,3;пр(дин) - динамическая

нагрузка на пружину;

пр(дин) = 0,5 * Pдин; (27)

пр(дин) = 0,5 *136,4 =68,2 кН

Число рабочих витков определяется из уравнения деформации пружины

, (28)

, (28)

где:

- прогиб

пружины;

- прогиб

пружины;  = Fст

= Fст

= 8*104

МПа - модуль сдвига для стали;пр(ст) - статическая нагрузка на пружину;

= 8*104

МПа - модуль сдвига для стали;пр(ст) - статическая нагрузка на пружину;

пр(ст)

= 0,5 * Pcт; (29)

пр(ст)

= 0,5 * 130 =65 кН

Откуда

|

np=

|

130 *0,0414 * 8 *104

|

= 6,5 витка

|

|

8

* 0,205³ * 65

|

|

Общее число витков:

, (30)

, (30)

где

nОП =1,5 - число

опорных витков.

п=6,5+1,5=8

витков.

2.4 Расчет на прочность резинового амортизатора

Напряжение сжатия амортизатора:

σ =Ер *Е ; (31)

где: Ер - расчетный модуль упругости резины;

Е - модуль упругости резины; Е =0,1

σ - напряжение сжатия;

σ = Pпр(ст) /  ; МПа (32)

; МПа (32)

где:

Pпр(ст) - статическая нагрузка на пружину; кН

-

площадь амортизатора; м²

-

площадь амортизатора; м²

Площадь

сечения амортизатора определяется из выражения:

,м2 (33)

,м2 (33)

где

: D - наружный диаметр амортизатора, м;

d - внутренний

диаметр амортизатора, м;

м2.

м2.

Действительный

модуль упругости резины:

Е

= Еp /(1 + 4,67 * φ)

,МПа (34)

где

,67

-коэффициент, учитывающий состояние опорных поверхностей.

φ - коэффициент формы;

Ер

-модуль упругости резины; Мпа

|

Ер =

|

Η

* P¹cт

|

;м

|

|

∆Η *

|

|

|

Ер =

|

0,03 * 65* 1000

|

= 17,80 МПа

|

|

0,1*0,03 * 0,0365

|

|

(35)

(35)

|

Е=

|

17,8

|

= 6,53 МПа

|

|

1+ 1,4* 4,67

|

|

Gp=

Е/3; МПа (36)

где: Gp - модуль сдвига резины; Мпа

Число твердости по Шору определяется следующей эмпирической формулой

h=19,5* (37)

(37)

=19,5*√2,1=

27,3 МПа

Напряжение

сжатия:

, МПа

(38)

, МПа

(38)

МПа.

МПа.

По

полученной величине числа твердости резины, принимаем марку резины НО-68-1

маслостойкую.

2.5 Определение жесткости и статического прогиба

рессорного подвешивания

Общая жесткость индивидуального рессорного подвешивания с учетом

жесткости буксовых поводков:

Жесткость цилиндрической пружины:

|

Жпр =

|

d4 * G

|

; кН / мм (39)

|

|

8*np*D3

|

|

|

Жпр =

|

414 * 8*104

|

=0,410 кН / мм

|

|

8*8 *0,2053

|

|

|

|

|

|

Жесткость резинового амортизатора:

|

Жра =

|

Ер * F

|

; кН/мм (40)

|

|

H

|

|

|

Жра =

|

17,8 * 0,0365

|

= 21,6 кН/мм

|

|

0,03

|

|

|

Жт =

|

12 * Жпр * Жра

|

+ Жпвсум

|

; кН/мм (41)

|

|

Жпр + Жра

|

|

|

где

Ж пвсум = 6Жпв; кН/мм (42)

где

Жпв = 0,3 - жесткость двух буксовых поводков

Ж пвсум = 6 * 0.3 = 1,8 кН/мм

|

Жт =

|

12 * 0,410 * 21,6

|

+ 1,8

|

=6,62 кН/мм

|

|

0,410 + 21,6

|

|

|

Жесткость рессорного подвешивания тележки отнесенная к колесу

Жк = Жт/к ; кН/мм (43)

Жк =6,62/3 = 2,2 кН/мм

Статический прогиб подвешивания:

ст = Pст /Жт; мм (44)

где:

ст = 2П*к; кН (45)

где:

П - нагрузка на одну ось, кН

к - число осей тележкист = 230*3=690; кНст = 690/6,62 =104,22 мм

2.6 Определение частоты колебаний подрессоренной

массы тепловоза

Определение частоты собственных колебаний:

Нс = 6/Fст1/2 , Гц (46)

Нс =6/104,221/2 = 0,58 Гц

Круговая частота колебаний:

ωс = 2*πc * Hc , с-1 (47)

ωс =2*3,14*0,58= 3,64 с-1

2.7 Определение критической скорости движения

тепловоза

Критическая скорость возникновения резонанса колебаний:

кр = 5*L/Fст1/2 , м/с (48)

где- длина рельсовых звенев, м

Расчет для L = 12,5 мкр = 5*12,5/(104,22*1000)1/2 =119,93 м/с =431 км/час

Расчет для L = 25 мкр =5*25/(104,22*1000)1/2 =239,87м/с =863 км/час

Критическая скорость намного превышает конструкционную, что исключает

возникновение резонанса.

.8 Расчет демпфирования колебаний

Работа упругих сил подвешивания тележки:

Ау = 4*Fст*Жт*Z1 , кН*м (49)

гдест - статический прогиб подвешивания , мм

Жт - жесткость подвешивания тележки, кН/мм- динамический прогиб, мм

Принимаем = 20 мм

Ау = 4*104,22*6,62* 0,2 =55194 кН*м

Работа сил трения фрикционных гасителей:

ф = 4*Fтр*Z1*n, кН*мм (50)

гдетр - сила трения одного гасителя. Принимаем = 6 кН- число гасителей

Принимаем = 6 штф = 4*6*6*20= 2880 кН*мм

Коэффициент относительного трения:

jт = Wф / Ау >= 0,03 ¸ 0,06 (51)

jт =2880/55194=0,052

jт =0,052 , что находится в заданных пределах.

3. ДИНАМИЧЕСКОЕ ВПИСЫВАНИЕ ТЕПЛОВОЗА В КРИВУЮ

Скорость движения локомотива в кривой

доп = √ Rд*(0,08*h+0,13 aН), (52)

где:- возвышение наружного рельса, мм;

aН

=0,7 м/с²-

непогашенное

ускорение;доп = √700*(0,08*130+0,13*0,7)=85,69 км/ч

Средние значения сил трения в опорных точках колес с рельсами

Fi = 2П*fтр , (53)

где:тр - коэф. трения между рельсами и бандажами = 0,25

Fi = 230*025 = 57,5 кН

Полюсное расстояние в положении наибольшего перекоса:

Х1 = b/2 + Rд/b*(2*s +D), (54)

|

Х1 =

|

4,6

|

+

|

700

|

*0,014

|

=2,17 м

|

|

2

|

|

4,6

|

|

|

Используя расчетную схему (рис10) /1/ и вспомогательный график

(рис 15) /1/, определяем:

|

x1 = 2,17 м

|

x2 = 0,83

м

|

x3 = 0,5м

|

|

r1 = 2,1 м

|

r2 = 1,24 м

|

r3 = 1м

|

|

cos a1 = 0,93

|

sin a2 = 0,27

|

cos a3 = 0,5

|

Составляем уравнения равновесия для Х1:

Предположим Y3 =0

-Y1 + с - с1 + Y3+2F1*cos a1 - 2F3*cos a3 = 0} (55)

Y1*x1-c*x2+c1*x2-F1*r1 -

2*F2*sin a2*S-2*F3*r3-(Mв+ Mтр)=0

Определим силы, входящие в уравнение равновесия:

Сила от возвышения наружного рельса

где:- часть веса тепловоза. Приходящаяся на тележку, кН;- возвышение

наружного рельса в кривой, мм;

|

C1=

|

630*0,13

|

=51,18кН

|

|

1,6

|

|

F1 = 2F2 = 2F3 = 230*025 = 57,5

кН

Решим уравнение 71 получим Y1 =

138,06кН,. C = 148,84кН,

Скорость, соответствующая центробежной силе

|

V =

|

(3,6²

* g * Rд * C)1/2

|

(57)

|

|

G1/2

|

|

|

V =

|

(148,84*3,6²*9,81*700) 1/2

|

=128,53 км/ч

|

|

6301/2

|

|

Y3≠

0, задаемся тремя значения скоростей - 100. 80, 60 км/ч

Таблица 3

|

V км/ч

|

C кН

|

Y1 кН

|

Y3 кН

|

|

100

|

90,1

|

108,69

|

29,37

|

|

80

|

57,66

|

92,47

|

45,59

|

|

60

|

32,43

|

79,85

|

58,2

|

По произведенным расчетам строим динамический паспорт тепловоза (Рис. 5 )

и находим по ним величины направляющих усилий для скоростидоп = 85,69 км/ч

Получаем Y1 =86,69кН, Y3 =51,37кН

Боковое давление колеса на рельс Y'1 = 57,94кН

Рамное давление Yр = 29,19 кН

Коэффициент горизонтальной динамичности:

Кгд = 1 + 0,002*V=1,14

Боковое давление колеса на рельс с учетом Кгд:

'1д = Y'1*Кгд

=66кН

В соответствии с техническими требованиями на проектируемые локомотивы

расчетное значение бокового давления не должно превышать 100 кН, что

выполняется в расчетах.

Рис № 5 Динамический паспорт

тепловоза

ЗАКЛЮЧЕНИЕ

Спроектированный на основе прототипа тепловоз удовлетворяет техническим

требованиям, предъявляемым к локомотивам. Определены основные технические и

экономические показатели тепловоза, упругие элементы рессорного подвешивания

рассчитаны на прочность. Критерии безопасности и комфортности движения

показывают, что спроектированный тепловоз может эксплуатироваться на сети

железных дорог при соблюдении его основных технических параметров и характеристик.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Задание на

курсовой проект по дисциплине "Теория и конструкция локомотивов" с

методическими указаниями. Сост. А.В.Шаров, В.Е.Кононов, В.Д.Скалин. - Москва:

ВЗИИТ 1990. - 62 стр

. Конструкция

и динамика тепловозов. Под редакцией д.т.н., проф. В.Н.Иванова. - М.:

Транспорт, 1974. - 336 с.

.

Механическая часть тягового подвижного состава. Под редакцией д.т.н., проф.

И.В.Бирюкова. - М.: Транспорт, 1992. - 440 с.

.

Конструкция, расчет и проектирование локомотивов. Под редакцией А.А.Камаева. -

М.: Машиностроение, 1981 - 351 с.