Розробка маршрутної технології виготовлення деталей 'Пластина (SNUN 090304)' ГОСТ 19049-80 з Т5К10 ГОСТ 3882-74 та 'Державка 1038-0841' ГОСТ 16663-80 з сталі 20 ГОСТ 1050-88, призначення режимів термообробки, оцінка якості й конструкційної міцності детале

МІНІСТЕРСТВО

ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ УКРАЇНИ

СХІДНОУКРАЇНСЬКИЙ

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ

ім.

Володимира ДАЛЯ

КАФЕДРА МАТЕРІАЛОЗНАВСТВА

ПОЯСНЮВАЛЬНА

ЗАПИСКА

до

випускної кваліфікаційної роботи бакалавра на тему:

Розробка

маршрутної технології виготовлення деталей «Пластина (SNUN 090304)» ГОСТ 19049-80 з Т5К10 ГОСТ

3882-74 та «Державка 1038-0841» ГОСТ 16663-80 з сталі 20 ГОСТ 1050-88,

призначення режимів термообробки, оцінка якості й конструкційної міцності

деталей

СТУДЕНТ: Лоєк С.А.

ГРУПА: ІМ-9А01

КЕРІВНИК: доц. Шевченко

О.В.

ЗАВ. КАФЕДРИ: проф. Рябічева Л.О.

Луганськ

2014

РЕФЕРАТ

У випускній роботі бакалавра розроблено маршрутну технологію

виготовлення деталей «Пластина (SNUN 090304)» ГОСТ 19049-80 з Т5К10 ГОСТ 3882-74, визначено та розроблено

технологічні процеси попередньої і заключної термічної обробки виготовлення

пластини. Визначено технологічні параметри вибраних режимів термічної обробки

пластини. Наведено фотографії мікроструктур до і після кожного виду термічної

обробки. Розроблено методику контролю якості готової пластини.

Описано спосіб виготовлення державки 1038-0841 ГОСТ 16663-80 зі сталі 20 ГОСТ 1050-88. Призначено режими термічної обробки

для забезпечення заданих властивостей. Наведено фотографії мікроструктур до і

після кожної операції термічної обробки.

КЛЮЧОВІ СЛОВА: ПЛАСТИНА, СТАЛЬ ЛЕГОВАНА, ТЕРМІЧНА ОБРОБКА,

ДЕФЕКТИ ТЕРМІЧНОЇ ОБРОБКИ, КОНТРОЛЬ ЯКОСТІ, ДЕРЖАВКА, МІКРОСТРУКТУРА.

ЗМІСТ

Вступ

ЧАСТИНА

1

1.1

Аналіз технічних вимог до деталі «пластина»

1.2

Характеристика Т5К10

1.3

РОЗРОБКА МАРШРУТНОЇ ТЕХНОЛОГІЇ ВИГОТОВЛЕННЯ ЗАДАНОЇ ДЕТАЛІ

1.3.1

Розробка технологічного процесу виготовлення порошків, що входять до складу

обраного матеріалу

1.3.2

Обгрунтування вибору марок порошків для виготовлення заданої деталі

1.3.3

Характеристика обраних порошків, хімічний склад, фізико-технологічні

властивості, форма частинок і мікроструктура

1.3.4

Розробка технологічного процесу виготовлення основного порошку, що входить до

складу обраного матеріалу

1.3.5

Методи контролю якості порошків і порошкових матеріалів

1.3.6

Розробка технологічного процесу виготовлення порошкової деталі

1.3.7

Основні етапи технологічного процесу виготовлення виробів методами порошкової

металургії

1.4

РОЗРОБКА МЕТОДИКИ КОНТРОЛЮ ЯКОСТІ ПОРОШКОВИХ ВИРОБІВ

1.4.1

Розробка методики контролю якості заготовок після пресування. Дефекти, що

виникають при пресуванні. Методи попередження утворення браку і способи його

усунення

1.4.2

Розробка методики контролю якості заготовок після cпікання

1.4.3

Розробка методики контролю якості готової деталі

1.4.3.1

Неруйнівні методи контролю порошкових виробів

1.4.3.2

Організація контролю якості в термічному цеху або дільниці

1.5

Схема пресування

ЧАСТИНА

2

2.1

Хімічний склад і механічні властивості сталі 20

2.2

Клас сталі 20 за хімічним складом, якістю та призначенням

2.3

Головні спеціальні властивості сталі 20

2.4

Технологія термічної обробки деталі «державка»

2.4.1

Маршрутна технологія виготовлення деталі «державка»

2.4.2

Попередня термічна обробка

2.4.3

Остаточна термічна обробка

ЗАГАЛЬНІ

ВИСНОВКИ

СПИСОК

ВИКОРИСТАНИХ ДЖЕРЕЛ

Вступ

Порошкова металургія - відносно нова галузь науки і техніки,

що дозволяє вирішувати завдання по створенню нових матеріалів та обладнання,

які відповідають сучасним вимогам.

Порошкова металургія знаходить найширше застосування для

різних умов роботи деталей виробів. Методами порошкової металургії виготовляють

вироби, що мають спеціальні властивості: антифрикційні деталі вузлом тертя

приладів і машин (втулки, вкладиші, опорні шайби і т.д.), конструкційні деталі

(шестерні, кулачки), фрикційні деталі (диски, колодки), інструментальні

матеріали (різці, пластини різців, свердла), електротехнічні деталі (контакти,

магніти, ферити, електрощітки) для електронної та радіотехнічної промисловості,

композиційні (жароміцні) матеріали.

Порошки металів застосовували і в прадавні часи. Порошки

міді, срібла і золота застосовували у фарбах для декоративних цілей в

кераміці,живопису в усі відомі часи. При розкопках знайдено знаряддя із заліза

стародавніх єгиптян (за 3000 років до нашої ери), знаменитий пам'ятник з заліза

в Делі відноситься і 300 році нашої ери. До 19 століття не було відомо способів

отримання високих температур (близько 1600-1800 С). зазначені предмети з заліза

були виготовлені крічним методом: спочатку а горнах при температурі 1000 З

відновленням залізної руди вугіллям отримували крицю (губку), яку потім багато

разів проковували в нагрітому стані, а завершували процес нагріванням у горні

для зменшення пористості.

Типова технологія виробництва заготовки виробів методом

порошкової металургії включає чотири основні операції: 1) отримання порошку

вихідного матеріалу, 2) формування заготовок; 3) спікання і 4) остаточну

обробку.

ЧАСТИНА

1

1.1 Аналіз технічних вимог до деталі

«пластина»

Твердосплавні пластини призначені для обробки поверхонь, а

також для додання деталям різних форм. Твердосплавні пластини, як правило,

використовуються в різцях і фрезах. Пластини підрозділяють на ті, що напаюються

та змінні; також вони можуть бути виконані в різних конфігураціях.

Пластини твердосплавні є змінними частинами для ріжучого

інструменту. Кожен сплав твердосплавних пластин застосовується для обробки

різних матеріалів - це дозволяє якісно виконувати необхідну роботу шляхом

заміни однієї пластини на іншу. Твердосплавні пластини знаходять застосування у

виготовленні металорізального, бурового інструменту.

Змінні багатогранні пластини володіють наступними перевагами:

багаторазове використання державки, усунення переточек, усунення пайки,

скорочення часу зміни інструмента, формування передній грані на стадії

виготовлення пластини, можливість зміцнення пластин.

1.2 Характеристика Т5К10

Вибір матеріалів і режимів термічної обробки деталей машин

визначається в першу чергу необхідністю забезпечення необхідної надійності

деталі протягом періоду її експлуатації. Механічні властивості сталі після

термічної обробки повинні задовольняти умовам роботи деталі в механізмі або

машині.

В якості матеріалу для виготовлення деталі «пластина» обраний

матеріал Т5К10що забезпечує необхідні механічні властивості.

Таблиця 1.1

Хімічний

склад Т5К10[2]

|

Марка сплаву

|

Вміст, %

|

|

WC

|

TiC

|

TaC

|

Co

|

|

Т5К10

|

85

|

6

|

-

|

9

|

Таблиця

1.2

Фізико-механічні

властивостіТ5К10[2]

|

Щільність

|

σзгн, МПа

|

σсж, МПа

|

HRA

|

Hc*10-2, A/м

|

Коефіцієнт термічного розширення а*104, К-1

|

Середній розмір основної маси карбідних зерен,

мкм

|

|

12,8

|

1400

|

3040

|

88,5

|

76-104

|

5,50

|

2-3

|

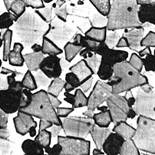

Рис. 1.1

Мікроструктура сплаву Т5К10 х 5000

1.3

Розробка маршрутної технології виготовлення заданої деталі

1.3.1

Розробка технологічного процесу виготовлення порошків, що входять до складу

обраного матеріалу

Існує кілька способів одержання металевих порошків.

Фізичні, хімічні та технологічні властивості порошків, форма частинок

залежать від способу їх виробництва. Ось основні промислові способи

виготовлення металевих порошків:

1. Механічне подрібнення металів в вихрових, вібраційних і кульових

млинах.

2. Розпилення розплавів (рідких металів) стисненим повітрям або в

середовищі інертних газів. Метод з'явився в 1960 -х роках. Його переваги - можливість ефективного очищення

розплаву від багатьох домішок, висока продуктивність і економічність процесу.

3. Відновлення руди окалини. Найбільш економічний метод. Майже половину

всього порошку заліза отримують відновленням руди.

4. Електролітичний метод.

5. Використання сильного струму прикладеного до стрижня металу у вакуумі.

Застосовується для виробництва порошкового алюмінію.

У промислових умовах спеціальні порошки отримують також осадженням,

навуглецюванням, термічною дисоціацією летючих сполук (карбонільний метод) та

іншими способами.

1.3.2

Обгрунтування вибору марок порошків для виготовлення заданої деталі

Так як основою матеріалу Т5К10 є

карбід вольфраму, карбід титану та

кобальт, обираємо марку порошку вольфраму - ПВ1, марку порошку тітану - ПТМ-1 і марку порошку кобальту -

ПК-1У.

1.3.3

Характеристика обраних порошків, хімічний склад, фізико-технологічні

властивості, форма частинок і мікроструктура

Таблиця1.3.

Форма

частинок порошку в залежності від способу отримання порошку

|

Форма часток

|

Спосіб отримання порошку

|

|

Сферична Губчата Дендритна Уламкова Тарільчата

Краплеподібна

|

Диспергування (розпилення розплаву), карбонільний,

випарювання-конденсація Відновлення твердих оксидів чи солей Електроліз

Подрібнення твердих матеріалів в шаровому млину, що обертається Подрібнення

твердих матеріалів у вихревому млину Розпилення розплаву

|

Порошок вольфраму ПВ1

Таблиця1.4.

Хімічний

склад ПВ1

Вміст вольфраму в порошку ПВ-1 становить 99,986 - 99,987%.

Середній розмір часток порошку за Фішером становить від 0,8 до 1,7 мкм.

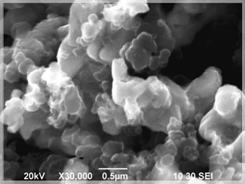

Рис.

1.2 Форма та морфологія поверхні часток порошку карбіду вольфраму, х30000

Таблиця

1.5.

Хімічний

склад ПТМ-1

|

Марка

|

Ti

|

Домішки, мас.%, не більш

|

|

|

N

|

C

|

H

|

Fe+Ni

|

Si

|

Cl

|

|

ПТМ-1

|

основа

|

0,08

|

0,05

|

0,35

|

0,40

|

0,10

|

0,004

|

Середній розмір часток порошку за Фішером становить від 0,3 до 0,5 мкм.

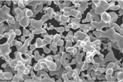

Рис.

1.3 Форма та морфологія поверхні часток порошку карбіду тітану, х30000

Таблиця 1.6.

Хімічний

склад ПК-1У

Розмір часток порошку кобальту повинен бути менше 71 мкм;

допускається вміст фракції +71 мкм не більше 4% від маси партії. Масова частка

фракції -45 мкм повинна становити не менше 30%.

Рис.

1.4 Форма та морфологія поверхні часток порошку кобальту, х30000

1.3.4

Розробка технологічного процесу виготовлення основного порошку, що входить до

складу обраного матеріалу

Таблиця1.7.

|

Методи отримання порошків

|

Характеристика методу

|

Отримувані порошки

|

|

Фізико - химічний

метод

|

|

Хімічне відновлення: оксидів і інших твердих

сполук металів

|

Один з найбільш поширених і економічних

способів. Відновниками служать гази (водень, конвертований природний газ та

ін.) Твердий вуглець (кокс, сажа тощо) і метали (натрій, кальцій та ін.)

Вихідною сировиною є окислені руди, рудні концентрати, відходи і побічні

продукти металургійного виробництва (наприклад, прокатна окалина), а також

різні хімічні сполуки металів

|

Залізо, мідь, нікель, кобальт, вольфрам,

молібден. титан, тантал, цирконій. уран, сплави, а також сполуки з неметалами

(карбіди. бориди та ін)

|

Методи отримання порошків карбідів. Залежно від вимог, що

пред'являються карбідам відносно складу, вмісту домішок, вартості, застосовують

той чи інший метод їх отримання. До основних методів отримання карбідів

відносяться:

· прямий синтез з елементів;

· відновлення оксидів металів вуглецем

з одночасною карбідізаціей;

· плазмохімічний метод;

· осадження з газової фази.

Отримання порошків кобальту. Оксид кобальту Со2О3 або Со3О4 відновлюють воднем в трубчастих

або муфельних електропечах при 500-700°С протягом 3-5 год.

Рис.

1.5. Технологічна схема виробництва карбідів синтезом з елементів або

відновленням-карбідізацією

1.3.5 Методи контролю якості

порошків і порошкових матеріалів

Таблиця

1.8.

Методи

технічного контролю які застосовуються в порошковій металургії

|

Назва контролю

|

Вид контролю

|

Сутність методу

|

Для яких об’єктів використовується

|

|

Аналіз складу

|

Хімічний

анализ

|

Визначення хімічного складу за допомогою аналітичної хімії

|

Вихідна сировина й готові деталі

|

|

Аналіз зернистості

|

Ситовий аналіз

|

Визначення зернового складу шляхом розсіву по класах сит

|

Порошки

|

|

Аналіз об’ємних

характеристик

|

Визначення насипної ваги

|

Визначення ваги свобод ного насипання порошку в одиниці об'єму

(1 см3) за допомогою волюмометрії

|

|

|

Визначення величини утряски

|

Визначення мінімального обсягу порошку, підданого

утрясанню, для отримання максимально щільної упаковки

|

|

|

Анализ технологічних властивостей

порошку

|

Контроль плинності

|

Визначення швидкості витікання сухого порошку через отвір

певного діаметру

|

|

|

Контроль пресованості

|

Визначення ступеня усадки порошку під впливом певного тиску

пресування

|

|

|

Контроль структури

|

Металографічний контроль

|

-

|

Для порошкових виробів

|

|

Контроль механічних властивостей

|

Визначення твердості, міцності, ударної в'язкості

|

|

|

|

|

|

|

|

1.Ситовий аналіз. Аналіз гранулометричного складу порошку проводять сухим

просіюванням відповідно до міждержавного стандарту. Недоліком методу є те, що

мінімальний розмір отвору в сітках становить 40 мкм.

. Хімічний склад порошку залежить в основному від методу його

виробництва, а також від ступеня чистоти вихідних матеріалів. Хімічний аналіз

проводять за методиками у відповідності зі стандартами або затвердженої в

установленому порядку нормативно-технічною документацією; більшість таких

методик аналогічно застосовуваним для аналізу складу литих металів і сплавів.

. Згідно стандарту, текучість виражається числом секунд, за які 50 г

порошку витікають через калібрований отвір діаметром 2,5 мм конусної воронки.

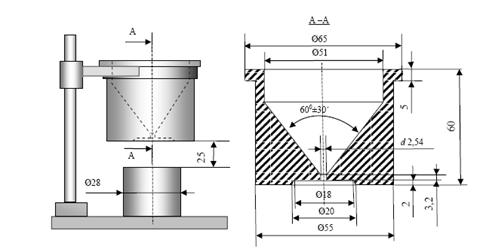

Рис. 1.6. Воронка для визначення текучості

порошку

4. Мікротвердість визначають відповідно до ГОСТ 9450-76

виміром діагоналі відбитка при вдавлюванні алмазної піраміди під дією

навантаження 20г в поліровану поверхню зерна.

1.3.6 Розробка технологічного процесу

виготовлення порошкової деталі

|

Ступінь навантаженості деталей

|

Клас точності

|

Група складності

|

Середньосерійне

масове виробництво

|

|

|

|

Основні технологічні операциії

|

Додаткові операції

|

|

Важконавантажені

|

4-7

|

1-7

|

В, Г, Н

|

М, ТО, П

|

Таблиця

1.9

Зауваження. В таблиці прийняті наступні позначення:

В - холодне пресування + спікання + холодне штампування +

отжиг;

Г - холодне пресування + спікання + гаряча штамповка + отжиг;

Н - холодне пресування + спікання + гаряча штамповка із

закінченням

метала + відпал;

М - механічна обробка;

П - нанесення покриттів;

ТО - термічна обробка.

Вибір технології виготовлення залежить не тільки від умов

експлуатації, а й від вимог, що пред'являються до конструктивних елементів

виробів.

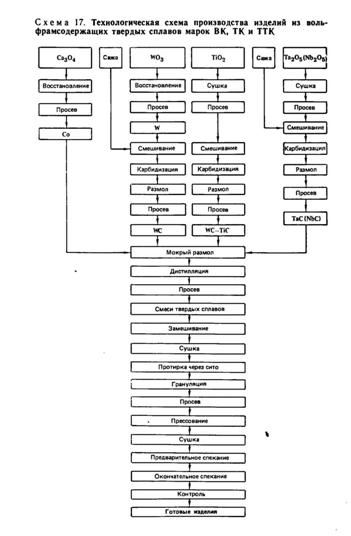

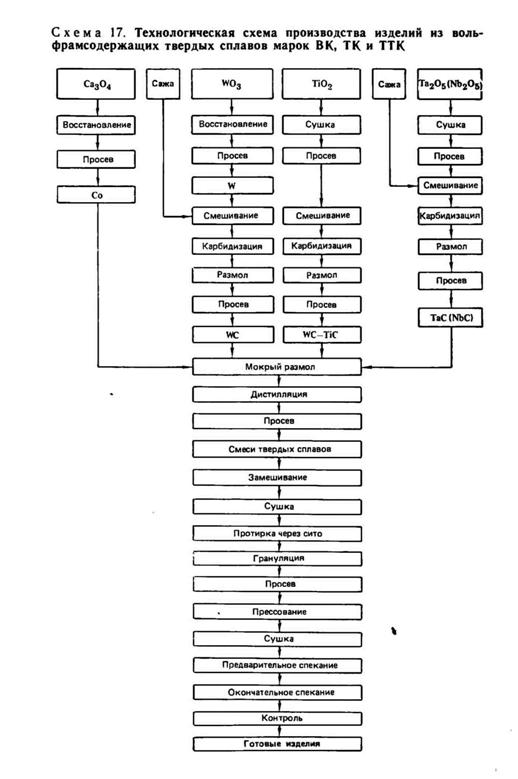

Рис. 1.8. Технологічна схема

виробництва порошків твердих сплавів марок ВК, ТК

Рис.

1.9. Технологічна схема виготовлення деталі

пластина

сплав заготовка пресування

Таблиця 1.10

Основні технологічні процеси та операції отримання виробів з

твердих сплавів

|

Технологічні процеси

|

Технологічні операції

|

|

Підготовка вихідних матеріалів Змішування

Формування та наступне спікання Гаряче пресування Гаряче ізостатичне

пресування

|

1. Отримання карбідів: а) вольфраму - синтезом з

суміші вольфраму та сажі; б) титану - відновленням діоксиду титану сажою; в)

отримання твердих розчинів карбідів. 2. Розмелювання карбідів та розсів

порошків; 3. Отримання порошків металів; 4. Протирання порошків металів; 5.

Приготування сумішей порошків карбідів та металів; 6. Сушіння сумішей; 7.

Змішування з пластифікатором; 8. Сушіння й грануляція; 9. Формування; 10.

Попереднє спікання; 11. Механічна обробка; 12. Остаточне спікання; 13.

Механічна обробка; 14. Нанесення знососійких покриттів; 15. Гаряче пресування

в графітових прес-формах; 16. Механічна обробка; 17. Гідростатичне

пресування; 18. Попереднє спікання; 19. Гаряче пресування в газостаті; 20.

Механічна обробка.

|

1.3.7

Основні етапи технологічного процесу виготовлення виробів методами порошкової

металургії

Найчастіше в порошковій металургії застосовують ситову

класифікацію порошків з використанням різних типів сит, основними з яких є

механічні сита з електромагнітним або важільним вібратором і др (рис. 1.9).

Рис. 1.9. Многодечне сито (СВЗ - 0,9): 1 -

циліндрична обичайка; 2 - нижня обичайка; 3 - рама; 4 - двигун, 5 - розсіюють

поверхні; 6 - розвантажувальний патрубок; 7 - завантажувальний патрубок

У практиці порошкової металургії широко використовують вібраційні млини

(рис. 1.10), що забезпечують швидке і тонке

подрібнення оброблюваних матеріалів, наприклад карбідів та інших тугоплавких

сполук різних металів, при виробництві твердих сплавів і ін.

Рис. 1.10. Схема вібраційного млина: 1 - електродвигун, 2 -

сполучна муфта, 3 - корпус млина; 4 - завантажувальний люк, 5 - розмельні тіла;

6 - дебалансний вал; 7 - амортизатори (пружини)

Для пресування заготовок з металевих порошків застосовуються

преси різних моделей:

. Автомати механічні для формування виробів з металевих

порошків моделей КА;

. Автомати механічних моделей КБ для формування виробів

спрощеної форми - гладких втулок і плоских деталей;

. Гідравлічні преси серії ДА;

. Гідравлічні і механічні автомати моделей Д і КВ, КО.

Пресування металевих порошків на гідравлічних пресах

забезпечує можливість плавного ущільнення з порівняно малими швидкостями, що

важливо при пресуванні тонких порошків великими питомими тисками, коли особливо

вірогідна поява розшарується по площинах головних напруг.

Для пресування застосовуємо гідравлічний прес моделі ДА1224.

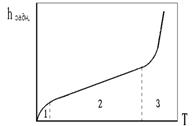

Тверді сплави, що мають високу температуру спікання (табл.

1.12), спікають, наприклад, у вакуумній камерній печі опору з нагрівачем з

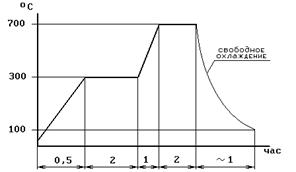

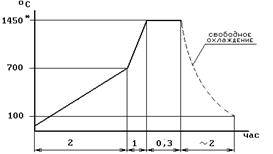

вольфраму. Схема печей представлена на рис. 1.11, 1.12, а циклограми роботи

печей при спіканні твердих сплавів рис. 1.13, 1.14.

Таблиця 1.12

|

Марка сплаву

|

Зернистість (порівнена)

|

Середня температура спікання, °С

|

|

ВК8

|

Мелкозернистий Середньозернистий Великозернистий Особокрупнозернистий

|

1400 1450 1480 1500

|

|

Т5К10

|

|

1480

|

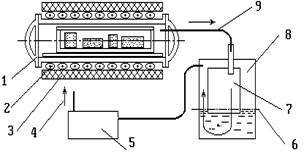

Рис. 1.11 Схема печі для попереднього спікання СНВЕ 1.3.1/16.

1 - герметичний корпус печі, 2 - ніхромову нагрівач, 3 - теплоізоляція, 4 -

вихлоп відсмоктати газів, 5 - вакуум-насос, 6 - рівень масла в поглиначі, 7 -

розширювач, 8 - корпус поглинача, 9 - вакуумні трубопроводи (показані

потовщеною лінією).

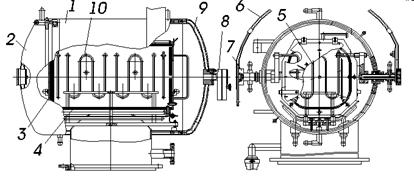

Рис. 1.12. Вакуумна піч для остаточного спікання типу СНВЕ

1.3.1/16І3. 1-двошаровий корпус печі з водяною сорочкою, 2, 9 - двошарові

кришки з водяною сорочкою, 3 - торцевий екран, 4 - нижній водоохолоджуваний

екран, 5 - торцевий нагрівач з вольфраму, 6 - струмопідводна шина, 7 -

водоохолоджуваний токопідвод, 8 - баньки, 10 - бічний нагрівач з вольфраму.

Рис.

1.13. Циклограма роботи печі для попереднього спікання

Рис.

1.14. Циклограма роботи печі для остаточного спікання.

Захисні середовища дозволяють виключити взаємодію порошкових

виробів з киснем і азотом, а також надати виробам необхідні властивості

(наприклад, уміцнити поверхню виробів). Вони поділяються на газові, сипучі і

комбіновані (складаються з твердих засипок і захисного газу). До захисних

середовищ відноситься вакуум.

За складом газові захисні середовища можна розділити на

наступні системи:

§ Н2-Н2О;

§ H2-Н2О-N2;

§ СО-СО2-N2;

§ СО-СО2-H2-H2О-N2;

§ СО-СО2-Н2-Н2О-СН4-N2;

§ азот, інертні гази (аргон, гелій), вакуум.

Вибір відновної або захисного середовища для відновлення хімічних сполук

металів і спікання порошкових матеріалів з метою одержання заданих властивостей

визначається термодинамічними характеристиками систем пористе тверде тіло -

захисний газ (відновник)(табл. 2.12). При цьому враховується особливість

порошкових матеріалів, питома поверхня пористих тіл, наявність оксидних плівок

на поверхні частинок і в порах.

Таблиця 1.13

Способи

отримання застосовуваних відновників (захисних газових середовищ) складного

складу

|

Тип середовища

|

Вихідна сполука

|

Спосіб отримання середи

|

|

H2-H2O-N2

|

Дисоційований аміак

|

Розкладання в дисоцаторі. Часткове спалення при αВЗ=0,7-0,9 та сушіння

силикогелєм або цеолітом

|

|

CO-CO2

|

Генераторний газ

|

Отримання з дерев’яного вуглю при температурі 1000˚С та сушіння силикогелєм або

цеолітом

|

|

CO-CO2- H2-H2O-N2

|

Ендотерміний газ

|

Неповне спалення (αВЗ=0,25-0,30) природного газу

чи пропану

|

|

Екзотермічний газ

|

Неповне спалення αВЗ=0,6 вуглеводнів,

охолодження, чистка від СО2, сушіння силикогелєм або цеолітом

|

|

Домінний газ

|

Чистка від СО2, сушіння силикогелєм або

цеолітом

|

|

Конвертований природній газ

|

Високотемпературна парогазова конверсія (1100˚С

за СН4:Н2О = 1:1)

|

|

CO-CO2- H2-H2O-CH4-N2

|

Навуглецюємий газ

|

Неповне спалення (αВЗ=0,4) вуглеводнів з

наступним добавленням природного газу

|

1.4

Розробка методики контролю якості порошкових виробів

1.4.1

Розробка методики контролю якості заготовок після пресування. Дефекти, що виникають при

пресуванні. Методи попередження утворення браку і способи його усунення

Найбільш часто зустрічається на практиці і найбільш

небезпечний вид браку пресовок - розшарування (поперечні або діагональні

тріщини). Поява таких тріщин обумовлена тим, що при виштовхуванні пресування з

матриці прес-форми відбувається її розширення. Руйнування (виникнення тріщин) відбувається по межах

дії деформацій, викликаних зазначеними процесами. Найбільше значення мають

наступні причини утворення поперечних або діагональних тріщин:

. Умови пресування, що сприяють зменшенню міцності пресовок:

використання гладких плоских або сфероїдізованних частинок, помітне окислення і

наклеп частинок, введення до складу порошку занадто великої кількості мастила.

2. Високі тиски пресування

(особливо для матеріалів високої твердості). Відомо, що пружні сили, що

викликають розтріскування, ростуть пропорційно тиску, а зростання міцності

міжчасткових контактів уповільнена.

. Погана якість змішування або використання хімічно

неоднорідного матеріалу , що викликає нерівномірний розподіл в обсязі пресовки

домішок або компонентів складної порошкової суміші.

. Занадто повільне або занадто швидке випресовування вироба з

матриці прес-форми і особливо зупинки під час випресовування . Для прискорення

випресовування рекомендується застосовувати роз'ємні матриці . Необхідно, щоб

конструкція матриці в цьому випадку запобігала зрушення її стінок в процесі

пресування або виштовхування пресування.

5. Наявність в пресованій заготовці тонких стінок або різких переходів (рис. 1.15).

6. Нерівномірний розподіл порошку за обсягом засипної порожнини матриці прес-форми.

7. Низький тиск пресування або неправильна (занижена) величина

навішування порошку.

У деяких випадках має місце брак

за розмірами, пов'язаний з неправильною

конструкцією або розмірами прес-форми, неточністю дозування порошку або порушенням

режиму пресування (завищенням або заниженням тиску пресування). На поверхні

пресування можуть з'являтися риски

через незадовільну якість робочої поверхні матриці; на торцях пресування можуть

спостерігатися відколи, осипання та утворення задирок через погану обробки робочої поверхні пуансонів або вироблення

їх торцевих крайок.

Для зниження браку необхідно встановити його причини і вжити заходів до

їх усунення. Брак при пресуванні зазвичай становить близько 2-3%. Браковані по

тим чи іншим ознакам пресування можуть бути повернуті у виробництво після

відповідного дроблення й подрібнення. Порошок, отриманий в результаті

подрібнення бракованих виробів можна невеликими порціями (до 10-15 %)

підмішувати до вихідного матеріалу . Однак при цьому може спостерігатися деяке

зниження механічних властивостей готових порошкових виробів.

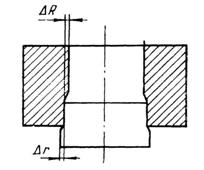

Рис. 1.14. Схема зміни розмірів брикету і

матриці при випресовуванні.

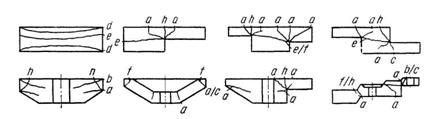

Рис. 1.15. Приклади появи тріщин при пресуванні

складних формоювиробів:

а - нерівномірний розподіл напружень;

b, с-неправильний хід верхнього пуансона; d - використання плохопрессуемого

порошку твердого матеріалу; f-погана мастило стінок пресформи; h - деформація

матриці припресуванні

1.4.2 Розробка методики контролю якості

заготовок після cпікання

Скоринка - дефект при спіканні порошкової формовки, що полягає в

утворенні в поверхневому шарі структури, що відрізняється від заданої.

Наприклад, це може мати місце через розкладання органічних зв'язок, що

вводяться в порошок (3.12. А). Брак невиправний. Для попередження його появи

необхідний повільний і рівномірний нагрів порошкової формовки, ретельне її

укриття засипанням u1080 і достатній витрата захисного газу.

Приховане розшарування - прояв тріщин, що утворюються в

результаті неправильного режиму формувань у вигляді невеликих порушень

суцільності, невидимих неозброєним оком. Брак невиправний.

Недопікання - порушення вимог щільності і міцності порошкового виробу

після спікання у зв'язку із заниженою температурою або тривалістю витримки при

нагріванні. Брак може бути виправлений повторним спіканням.

Тріщини - виникають при локальних перенапруженнях при пресуванні,

але на пресуванні непомітні, і з'являються у вигляді сітки тріщин або одиночних

тріщин тільки після спікання. Причиною трещінноватості виробів є неправильна

конструкція прессфоми, що викликає перенапруження при пресуванні в окремих

ділянках пресування, нерівномірне нагрівання виробу при спіканні, завищення

швидкості нагріву при отгонке пластифікатора, при якому бурхливо виділяються

пари розривають заготовку. Брак невиправний.

Перепал - порушення нормальної структури порошкового виробу, що

виявляється у вигляді її загрубления (надмірного зростання частинок),

підвищення пористості або розтріскування через істотне перевищення заданої

температури спікання. Брак невиправний.

Бій - сколювання або викришування кутів і ребер виробів.

Причинами його

виникнення є неакуратне поводження з сирими

("зеленими") заготовками, особливо при укладанні їх на човники. Цей

вид браку нормований стандартами і технічними умовами на вироби.

Викривлення і спотворення форми - порушення необхідних геометричних

розмірів порошкового вироби. Часто спостерігається в плоских виробах, товщина

яких незначна в порівнянні з довжиною, особливо в разі виготовлення виробів з

високодисперсних порошків, що дають значну усадку при спіканні. Появі такого

виду браку сприяє погане змішування компонентів шихти, нерівнощільність

порошкової формовки і занадто швидкий її нагрів при спіканні. Цей брак може

бути виправлений (хоча і не завжди) подальшою холодною або гарячою обробкою

тиском.

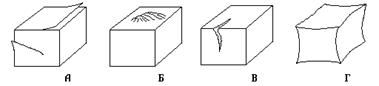

Рис.

1.16. Різні види браку поверхні твердосплавних виробів. А - корочка, Б -

перепал й розшарування, В - тріщини, Г - викривлення.

1.4.3

Розробка методики контролю якості готової деталі

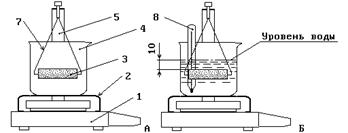

Для твердих сплавів щільність визначають гідростатичним методом, а

пористість - металографічним. Визначають ці характеристики при кімнатній

температурі, якщо не обумовлені інші умови. Перед проведенням випробувань виріб

(заготовку, зразок) необхідно очистити від забруднень і оглянути візуально для

визначення якості поверхні. Вироби, що мають тріщини, раковини, відколи й

скрашувані кромки, до випробувань не допускаються. Випробування проводять не

менше ніж на трьох зразках.

Рис. 1.17. Схема гідростатичного зважування. А

- зважування на повітрі, Б - зважування зразка у воді. 1 - електронні ваги, 2 -

підставка для склянки, 3 - зважуваний зразок, 4 - хімічний стакан, 5 -

кронштейн для підвіски зразка, 7 - нитка з гачком, 8 - термометр.

Механічні властивості. Зазвичай прийнято оцінювати міцність, ударну в'язкість і

твердість порошкових виробів (матеріалів).

Таблиця

1.14

|

Тип випробування

|

Міжднародний стандарт

|

|

Визначення коерцитивної сили

|

ІСО 3326-75

|

|

Визначення щільності

|

ІСО 3369-75

|

|

Визначення твердості

HRA

|

ІСО 3738/1-82

|

|

Визначення твердості HV

|

ІСО 3878-83

|

Випробування, які можуть проводитися в особих випадках,

наведено в табл. 1.15.

Таблиця

1.15

|

Тип випробування

|

Міжднародний стандарт

|

|

Дослідження мікроструктури.

|

ІСО 4499-78

|

|

Визначення пористості і незв'язаного вуглецю

|

ІСО 4505-78

|

При дослідженні міцності малопластичних і крихких порошкових

матеріалів таких як пористі фільтри, композиційні матеріали, тугоплавкі метали,

кермети, тверді сплави і тому подібних виробляють випробування на вигин.

Рис.

1.18. Пристосування для вимірювання межі міцності при поперечному вигині і

схема вимірювання.

1 - підстава, 2 - призма, 3 - самовстановлювальна опора, 4 -

верхній натискний ролик, 5 - шток, 6 - зразок, 7 - нижні опорні ролики, l -

відстань між опорами. P - навантаження, D- прогин зразка під навантаженням.

Випробування на вигин проводять на стандартних зразках

певного розміру, наприклад для твердих сплавів - перетином 5 ´ 5 мм і довжиною не менше 35

мм (ГОСТ 20019 «Сплави тверді спечені. Метод визначення межі міцності при

поперечному вигині»). Зразок встановлюють на опорах, відстань між якими - l =

30 +0,5 мм. Навантаження прикладається посередині між опорами пристосування.

Вимірювання твердості за методом Роквела для твердих сплавів

регламентовано ГОСТ 20017 «Сплави тверді спечені. Метод визначення межі

міцності при поперечному вигині».

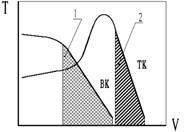

Зносостійкість інструменту залежно від швидкості різання у

випадку роботи твердосплавними різцями має, в загальному випадку, вид,

представлений на рис. 1.19, а криві зносу за часом нічим не відрізняються від

типової кривої зносу (рис. 1.20).

Рис.

1.19. Стійкість сплавів ВК і ТК при обробці сталі. 1 та 2 - області стійкої

роботи.

Рис.

1.20. Знос по задній поверхні різця в залежності від часу. 1 - період

притуплення передньої кромки (приробітку), 2 - період усталеного зносу (робочий

режим), 3 - період катастрофічного зносу.

1.4.3.1 Неруйнівні методи контролю порошкових виробів

Для контролю порошкових виробів застосовуються методи неруйнівного

контролю, засновані на вимірюванні частоти власних коливань (ЧВК). Прилади й

області їх застосування представлені в табл. 1.16.

Таблиця

1.16

Прилади

й області їх застосування

|

Випускаємі прилади:

|

Області застосування:

|

|

"Звук - 130" - резонансний вимірювальний прилад

нового покоління для неруйнівного акустичного контролю якості малогабаритних

виробів. "Звук - 110М" - вимірювальний прилад для акустичного

контролю малогабаритних виробів з використанням вимушених коливань.

"Звук - 203м" - вимірювальний прилад для акустичного контролю

виробів з використанням вільних коливань. "Магніт - 704" - прилад

контролю вмісту магнітних домішок в різних матеріалах електромагнітним

методом

|

§ визначення фізико-механічних характеристик, керамічних і

композиційних матеріалів, а також виробів з нихконтроль качества режущих

пластин из керамики и твердого сплава; § контроль якості вуглецевих та графітових виробів, що

застосовуються в електрометалургії; § контроль фізико-механічних властивостей і дефектоскопія

виробів із чавуну та інших металів, виробів порошкової металургії; § визначення та фізико-механічних

властивостей різного роду матеріалів і виробів, в т.ч. модуля Юнга,

коефіцієнта Пуассона та інших пружних постійних; § визначення електрофізичних

характеристик порошкоподібних матеріалів.

|

Прилад " Звук - 130 " являє собою виносний блок ,

що підключається до комп'ютера і вимірювальну стійку (рис. 1.21) .

Контрольований виріб закріплюють між двома п'єзоелектричними датчиками в

вимірювальної стійці. У виробі збуджують механічні коливання , змінюючи в

певному діапазоні частоту електричних коливань , що надходять на

п'єзоелектричний датчик. При збігу частоти порушуваних коливань з власною

частотою вироби настає резонанс , який відображається на екрані комп'ютера .

Прилад « Звук 130 » рекомендується при роботі з малогабаритними виробами від 3

до 250 мм.

Рис.

1.21. Прилад "Звук - 130"

1.4.3.2 Організація контролю

якості в термічному цеху або дільниці

Якість деталей, що піддаються

термічній обробці, залежить від дотримання режимів у відповідності з

технологічним процесом виробництва деталей. Недотримання режимів нагріву, часу витримки та охолодження

може призвести до браку цілої партії деталей.

У термічному цеху застосовують такі

види контролю:

1) контроль за підготовкою деталей до

спікання;

2) контроль за дотриманням режимів

спікання;

3) контроль деталей після спікання;

4) дослідження деталей або зразків у

лабораторії.

Методи контролю термічної обробки повинні відповідати

затвердженим інструкціям.

Контроль за підготовкою деталей до спікання полягає в

перевірці чистоти деталей (на них не повинно бути бруду, вологи, масла,

стружки), правильності укладання в ящики цементованих деталей, укладання зразків і т.д.

Періодична перевірка і атестація

контрольно-вимірювальних приладів, що застосовуються в термічному цеху

(термопар, пірометрів, терморегуляторів тощо) здійснюються працівниками

центральної заводської лабораторії (ЦЗЛ). На Бюро технічного контролю (БТК) при

цьому покладається систематичний контроль за своєчасним застосуванням

перевірених і атестованих приладів.

Якщо цех оснащений приладами для автоматичного

регулювання процесу термічної обробки, завдання контролю значно полегшуються.

Контроль з боку БТК за дотриманням режимів нагріву, часу витримки в печах,

режимів охолодження особливо відповідальних деталей є обов'язковим. У всіх

інших випадках контроль режимів ведуть виробничі майстра.

Після спікання деталі надходять для контролю в

контрольний пункт. У БТК термічного цеху зазвичай організовують один

централізований контрольний пункт.

Після спікання деталей проводять такі контрольні

операції, передбачені в інструкційних картах контролю.

. Зовнішній огляд для визначення зовнішніх

дефектів деталей (тріщин, жолоблення). Для визначення деформації

прямолінійність деталей перевіряють за допомогою лінійки. Биття циліндричних

деталей визначають в центрах або призмах за допомогою індикатора. Зовнішні

дефекти визначають за допомогою луп 5 - 10 - кратного збільшення або мікроскопа.

Тріщини на деталях можна виявити по звуку при легкому постукуванні деталей про

металевий брусок.

. Випробування твердості деталей на приладах Роквела

або Вікерса. Твердість деталей, що

допускають при випробуванні мале навантаження, наприклад після азотування,

випробовують на приладі Супер-Роквелла. Твердість особливо тонких листових

матеріалів відчувають в лабораторних умовах на приладах для дослідження

мікротвердості.

Твердість можна перевіряти також градуйованими напилками. Набір таких напилків

з позначенням на кожному його твердості.Прилади для випробування твердості

піддають періодичній перевірці і градуюванні працівники ЦЗЛ, яка також передає

БТК термічного цеху еталони для кожного приладу .

3. Виявлення малопомітних тріщин методами магнітної

дефектоскопії, люмінесцентного контролю або ультразвуковими приладами.

При контролі партій відповідальних деталей виробляють

металографічні дослідження. Для цього пробні деталі або зразки, піддані

термообробці, разом з деталями направляють в ЦЗЛ для виготовлення шліфів і

дослідження.

Після контролю відповідальних деталей, на які

запроваджено паспорта, контролери заповнюють відповідну документацію.

Устаткування й оснащення БТК. Пункт централізованого контролю в

термічному цеху обладнали столами для приладів з випробування твердості,

столами для повірочних плит, стелажами та іншими видами оснащення.

Основне контрольне обладнання наступне: прилади для

випробування твердості, прилади для випробування методами магнітної

дефектоскопії, люмінесценції та ультразвуку, лупи, мікроскопи, перевірочні

плити, індикатори, перевірочні лінійки, штангенциркулі.

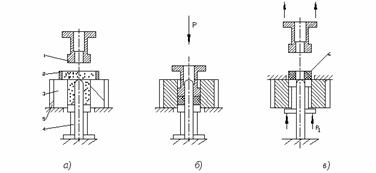

1.5 Схема пресування

Вибір схеми пресування пористої деталі і її калібрування або

заготовки для подальшого ущільнення допресуванням, холодним або гарячим

штампуванням здійснюється на основі аналізу конфігурації деталі. Пресування може бути одне або

двостороннім, з "плаваючою" матрицею, рухомим або нерухомим стрижнем.

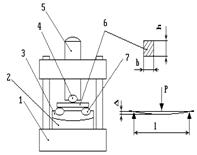

Рис. 1.22. Прес-форма для одностороннього пресування: а)

дозування; б) пресування; в) виштовхування (Р - зусилля пресування, Р1 -

зусилля виштовхування)

Для отримання деталей I-V груп складності

використовуються механічні преси-автомати зусиллям пресування від 100 до 2500

кН і гідравлічні зусиллям від 1600 до 20 000 кН.

ЧАСТИНА 2

.1 Хімічний склад і механічні

властивості сталі 20

Таблиця

2.1

Хімічний

склад сплаву сталі 20 згідно з ГОСТ 1050-88

|

Марка сталі

|

Масова частка, %

|

|

С

|

Cr

|

Si

|

Mn

|

Ni

|

|

Сталь 20

|

0,17-0,24

|

до 0,25

|

0,17-0,37

|

0,35-0,65

|

до 0,25

|

Таблиця 2.2

Температура

критичних точок сталі

20

|

Ac1

|

Ac3(Acm)

|

Ar3(Arcm)

|

Ar1

|

|

735

|

850

|

835

|

680

|

Таблиця

2.3

Механічні

властивості сталі 20 згідно з ГОСТ 1050-88

|

Марка сталі

|

Механічні властивості, не меньш

|

|

Межа плинності, σт, Н/мм2 (кгс/мм2)

|

Межа міцності σв, Н/мм2 (кгс/мм2)

|

Відносне подовження, δ

|

Відносне звуження, ψ

|

|

|

|

%

|

|

20

|

245 (25)

|

410 (42)

|

25

|

55

|

2.2 Клас сталі 20 за хімічним складом, якістю та

призначенням

Сталь 20 -

конструкційна вуглецева

якісна сталь.

Сталь 20 знаходить широке застосування в котлобудуванні, для труб і

нагрівальних трубопроводів різного призначення, крім того промисловість

випускає пруток, лист. Після цементації і ціанування з цієї сталі можна

виготовляти деталі, від яких потрібна висока твердість поверхні і допускається

невисока міцність серцевини: кулачкові валики, осі, кріпильні деталі, шпинделі,

пальці, зірочки, шпильки, вилки тяг і валики перемикання передач, штовхачі

клапанів, валики масляних насосів, пальці ресор, малонавантажених шестерень та

інші деталі автотракторного і сільськогосподарського машинобудування.

Зі сталі 20 виготовляється багатий асортимент прокату,

звичайно при цьому враховуються особливості сталі цієї марки. Так поковки з

цієї марки можуть бути виготовлені категорії міцності тільки 175, 195, 215, 245

при товщині поковок від 100 до 300 мм, для отримання поковок з більшою

категорією міцністі необхідно використовувати вже іншу сталь. Для виготовлення

поковок використовують блюмси або злитки стали, катання або ковані заготовки,

заготовки відлиті на лінії безперервного розливання сталі і будь-які інші види

прокату.

.3 Головні спеціальні

властивості сталі 20

Основними критеріями працездатності деталей групи “державка”

є міцність, твердість, зносостійкість, вібростійкість. Основним видом

руйнування деталей є втома. Матеріал деталей повинен мати підвищену ударну

в'язкість, високу поверхневу твердість, зносостійкість, підвищену контактну

витривалість. Опір втомі можна значно підвищити за рахунок поверхневого

зміцнення, наприклад, цементації.

Також деталі групи “державка” повинні мати такі показники як

надійність, безвідмовність, довговічність, ремонтопридатність.

Надійність - здатність деталі виконувати протягом заданого

часу свої функції, зберігаючи в заданих межах експлуатаційні властивості.

Безвідмовність - здатність деталі зберігати працездатний стан

протягом заданого часу без вимушених перерв.

Довговічність - властивість деталі зберігати працездатний

стан до граничного стану з необхідними перервами для технічного обслуговування

та ремонту.

Твердість - це опір матеріалу проникненню в його поверхню стандартного

тіла (індентора), не деформується при випробуванні.

Твердість за Бринеллем. Випробування проводять на твердомірі Бринелля. В якості індентора використовується

сталева загартована кулька діаметром D 2,5; 5; 10 мм, залежно від товщини

виробу. Отриманий відбиток вимірюється в двох напрямках за допомогою лупи

Бринелля. Твердість визначається як відношення прикладеного навантаження F до сферичної поверхні відбитка F:

Твердість за Роквеллом. Метод заснований на вдавлюванні в поверхню накінечника під певним навантаженням.

Навантаження здійснюється в два етапи. Спочатку прикладається попередня

навантаження Fо (10 КТС) для щільного зіткнення наконечника із

зразком. Потім прикладається основне навантаження F1, протягом деякого часу діє спільна робоча навантаження F. Після зняття основного навантаження

визначають значення твердості по глибині залишкового вдавлення наконечника h

під навантаженням Fо.

Міцність - властивість матеріалу чинити опір руйнуванню під дією внутрішніх

напружень, що виникають під впливом зовнішніх сил. Властивість конструкції

виконувати призначення, не руйнуючись протягом заданого часу. Для визначення міцності

матеріалу його піддають випробуванням на розтягування та стискання.

Випробування на розтяг. При випробуванні

на розтяг, згідно ГОСТ 1497, визначають опір металу малим пластичних

деформацій, що характеризується межею пропорційності σпц, межам пружності σу і межею плинності σт (або σ0,2), а також опір

значним пластичних деформацій, яке виражають тимчасовим опором σв.

Випробування на стискання. Випробування на стискання зазвичай

застосовують для визначення механічних властивостей крихких матеріалів.

Циліндричні зразки діаметром 10 ... 25 мм і висотою, що дорівнює діаметру,

піддають стиску, фіксуючи при цьому пружні і залишкові деформації Торцеві

поверхні зразків повинні бути відшліфовані, плоскопараллельнимі і

перпендикулярними до осі зразка. Великий вплив на результати випробування надає

тертя на торцях про разцов. Для зменшення тертя застосовують спеціальні

прокладки (свинцеві) або мастило торців.

При випробуванні на стиск пластичних металів зазвичай

визначають межі пропорційності й плинності як при випробуванні на розтягувань,

а ступінь опади (відносну деформацію) знаходять із співвідношення:

ε = (h0-h1)*100%/h0,

де hо і h1 - висоти зразка до і після

осідання.

Зносостійкість - це опір руйнуванню матеріалу поверхневих шарів, що

вступають в контактна взаємодія при відносному переміщенні двох тіл під

навантаженням. Зносостійкість є структурно-чутливою характеристикою, вона

багато в чому визначає довговічність тертьового опору.

Методика визначення зносостійкості:

. Встановлюють новий еталонний зразок, притискають до

нього ролик з силою (98,1±1,96)

Н [(10±0,2) кгс], і витримують під навантаженням

протягом 3 хв. Взаємна установка ролика і еталонного зразка

повинна проводитися таким чином, щоб відстань між краями канавок, витертих в

зразку при випробуваннях, або краями канавки і зразка має бути не менше однієї

довжини канавки. Приводять ролик в обертання із заданою частотою ((100±5) хв) і

реєструють послідовно прирощення переміщення осі ролика щодо плоского зразка за

послідовні проміжки часу, що відповідають набору наступних послідовних чисел

оборотів N1 ролика: N1= N2= 180 ; N3= N4= N5= N6 = 360 ; N7= N8= N9= N10= 900. У процесі випробувань не

допускається припинення обертання ролика.

2. Роз'єднують ролик і еталонний зразок і вимикають привід ролика.

. Випробування проводять на п'яти парах зразків.

Вібростійкість - здатність виробу виконувати свої функції і зберігати свої

параметри в межах значень, що пред'являються до цього виробу, в умовах впливу

вібрації в заданих заходи.

2.4 Технологія термічної

обробки деталі «державка»

.4.1 Маршрутна технологія

виготовлення деталі «державка»

Маршрутна технологія виготовлення державки складається з

наступних операцій:

. Вхідний контроль прокату.

. Отримання

заготовки (поковки) - ковальський цех.

3. Попередня термічна обробка (нормалізація) - термічне

відділення ковальського цеху.

. Контроль твердості - термічне відділення ковальського цеху.

. Остаточна термічна обробка: цементація, гартування, низький

відпуск - термічне відділення механічного цеху.

. Контроль твердості (59 - 63 HRC) - термічне відділення

механічного цеху.

. Остаточна механічна обробка - механічний цех.

8. Контроль якості деталей - механічний цех.

2.4.2 Попередня термічна

обробка

В якості попередньої термічної обробки сталі 20 застосовують нормалізацію

(рис. 2.1). Нормалізація - вид термічної обробки, при якому деталі нагрівають

вище точки А3 на 30 - 50°С, витримують при цій температурі, а

потім охолоджують на повітрі. Цей процес призводить до повної фазової

перекристалізації сталі, в результаті чого замість вихідної крупнозернистої

структури, яка утворилась при гарячому куванні або штампуванні, утворюється

рівноосна дрібнозерниста структура [7].

При нагріванні сталі 20 відбувається

перлітно-аустенітне перетворення. Початок перлітно-аустенітного перетворення

супроводжується утворенням перших зерен аустеніту. Перші зерна аустеніту утворюються

на границі між феритом і цементитом - структурними складовими перліту. Оскільки

ця границя досить розгалужена, то перетворення починається з утворення безлічі

дрібних зерен. Отже, по закінченні перетворення перліту в аустеніт утвориться

велика кількість малих аустенітних зерен. Розмір цих зерен характеризує так

названу величину початкового зерна аустеніту.

Рис. 2.1. Графік режиму попередньої термічної обробки деталей

“державка” із сталі 20

а б

Рис.

2.2. Мікроструктура сталі 20:

а -

до нормалізації; б - після нормалізації, ´ 200

Подальше нагрівання (або витримка) по закінченні перетворення

викликає ріст аустенітних зерен. Ріст зерна - самодовільно протікаючий процес,

тому що при цьому зменшується сумарна поверхня зерен (зменшується поверхнева

енергія), висока температура забезпечує лише достатню його швидкість [5]. При

нагріванні до температури вище точки Ас3 на 30 - 500С

утворюється аустеніт, що характеризується дрібним зерном, і тому при

охолодженні виникає дрібнозерниста структура, яка забезпечує високу в'язкість і

пластичність, а також можливість досягнення високих механічних властивостей

після остаточної термічної обробки.

Надмірне підвищення температури нагрівання вище точки Ас3

викликає ріст зерна аустеніту, що погіршує властивості сталі.

При охолодженні сталі 20 відбувається перлітне

перетворення переохолодженого аустеніту, яке носить кристалізаційний характер і

по своєму механізму є дифузійним. Це випливає з того, що аустеніт,

практично однорідний по концентрації вуглецю, розпадається з утворенням фериту

і карбідів, які мають різну концентрацію вуглецю (ферит - майже чисте залізо,

цементит - хімічна сполука, що містить 6,67 % С). Зародки цементиту, як

правило, утворюються по границях зерен аустеніту. У результаті росту часток

цементиту прилягаючий до нього об'єм аустеніту збіднюється вуглецем, знижує

свою стійкість і перетерплює поліморфне перетворення. При цьому кристали фериту

зароджуються на границі із цементитом, що полегшує цей процес. Подальший ріст

феритних пластинок веде до збагачення навколишнього аустеніту вуглецем, що

затрудняє подальший розвиток поліморфного перетворення. У збагаченому в такий

спосіб вуглецем аустеніті зароджуються нові і ростуть раніше виниклі пластинки

цементиту. Внаслідок цих процесів утворення і росту часток цементиту знову

створюються умови для виникнення нових і росту наявних кристалів (пластинок)

фериту. В результаті відбувається колоніальний (спільний) ріст кристалів фериту

та цементиту, які утворюють в решті решт перлітну колонію [4].

Основні технологічні переходи нормалізації:

1. Помістити деталі у піч. Температура робочого простору

печі 890 - 910оС.

2. Нагріти деталі до температури 860 - 880оС.

. Витримати деталі у печі при температурі 860 - 880оС

протягом 10 хв.

. Остудити деталі до кімнатної температури на

спокійному повітрі.

2.4.3 Остаточна термічна

обробка

Остаточна термічна обробка державки із сталі 20 складається

із цементації, подвійного гартування та низького відпуску.

Основні технологічні переходи остаточної термічної обробки:

. Помістити деталі у цементаційну піч з температурою робочого

простору 980оС. Цементаційне середовище - суміш ендогазу КГ-ВО з 4 -

5 % метану.

. Нагріти деталі до 950оС.

. Витримати деталі в печі 8 годин.

. Остудити деталі до кімнатної температури на спокійному

повітрі.

. Проконтролювати твердість деталей (контроль вибірковий - 5

%).

. Помістити деталі у першу гартівну піч, розігріту до

температури 900 - 910оС. Захисне газове середовище - ендогаз КГ-ВО.

. Нагріти деталі до температури 860 - 880оС.

. Витримати деталі в печі при температурі 860 - 880оС

протягом 30 - 40 хв. для повного розчинення вторинного цементиту.

. Загартувати деталі у воді.

. Помістити деталі у другу гартівну піч, розігріту до

температури 790 - 810оС. Захисне газове середовище - ендогаз КГ-ВО.

. Нагріти деталі до температури 760 - 780оС.

. Витримати деталі в печі при температурі 760 - 780оС

протягом 10 хв.

. Загартувати деталі в воді.

. Помістити деталі у відпускну піч, розігріту до температури

200оС. Робоче середовище - повітря.

. Нагріти деталі до температури 180оС.

. Витримати деталі в печі при температурі 180оС 2

години.

. Остудити деталі на повітрі.

Рис. 2.3. Графік режиму остаточної термічної обробки деталей “державка”

із сталі 20

Час, необхідний для цементації деталей, розраховувався,

виходячи з того, що товщина цементованого шару дорівнює приблизно 1мм, а

середня швидкість зростання товщини цементованого шару складає 0,12 - 0,14

мм/год. [8].

Вихідна структура цементованого шару - перліт + вторинний

цементит. Вторинний цементит утворює сітку по границях зерен перліту. Для

усунення сітки вторинного цементиту деталі піддають подвійному гартуванню.

Перше гартування проводять у маслі від температури 860 - 880оС. При нагріванні до

цієї температури вторинний цементит повністю розчиняється в аустеніті.

Тривалість повного розчинення вторинного цементиту в аустеніті складає 30 - 40

хв. Після гартування від температури 860 - 880оС утворюється структура мартенситу гарту і

залишкового аустеніту. Кількість залишкового аустеніту може доходити до 40%.

Друге гартування здійснюється від температури 760 - 780оС.

Структура цементованого шару при температурі 760 - 780оС - аустеніт

+ вторинний цементит. Вторинний цементит виділяється у вигляді дисперсних

включень при термічному розпаді мартенситу гарту та залишкового аустеніту, що

утворились при першому гартуванні. Після другого гартування сталь має структуру

мартенситу гарту з високодисперсними включеннями вторинного цементиту.

Рис.

2.4. Серцевина серцевини зразку після цементації та гарту, х500: структура -

мартенсит + ферит

Рис.

2.5. Зовнішня зона цементованого шару зразку після цементації та гарту, х500:

мартенсит + невеликі карбіди

Рис.

2.6. Структура сталі після відпуску при температурі 180°С протягом 2 год., ´1000: мартенсит відпуску +

карбіди

ЗАГАЛЬНІ

ВИСНОВКИ

У роботі розроблена та детально розглянута технологія виготовлення деталі

«пластина» методами порошкової металургії. Приведено властивості

порошку та методи їх визначення. Зображено схему режимів ТО, розроблено методики контролю

якості готової деталі.

Описано дефекти, що виникають в процесі

виготовлення деталі та термічної обробки, причини їх утворення, способи

усунення і попередження.

Обрана технологія дозволила досягти заданих механічних властивостей у

отриманій деталі.

Описані характеристики матеріалів, хімічний склад, механічні властивості. Вказано їх класи за структурою,

хімічним складом, якістю та призначенням.

Описано спеціальні властивості сталі 20, наведено коротку методику їх визначення, одиниці вимірювання,

фазові та структурні перетворення при термічній обробці даної сталі. Наведені

фото мікроструктур сталі 20 до

та після кожного з режимів термічної обробки.

Визначено необхідні види та режими попередньої і остаточної термічної

обробки.

Виконано розробку розділу з питань охорони праці.

СПИСОК

ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Процессы

порошковой металлургии. Версия1.0 [Электронный ресурс]: курс лекций

/ Е.Н. Осокин, О.А. Артемьева - Красноярск : ИПК СФУ, 2008.

. ГОСТ

28378-89. Материалы конструкционные порошковые на основе железа.

. Технология

порошковой металлургии/ А.Н. Степанчук, И.И. Билык, П.А. Бойко.-К.: Вищашк.

Головное изд-во, 1989.-415с.

. Либенсон

Г.А. Основы порошковой металлургии.- М.: Металлургия, 1975.- 198с.

5. ГОСТ

9849-86. Порошок железный. Технические условия.

. Порошки

для порошковой металлургии / Ермаков Б.С. - Россия, Санкт-Петербург В.О.,

23-линия,2.

. Методические

указания к практическим занятиям и самостоятельной работе по дисциплине

«Технологии порошковой металлургии» / А.Т. Цыркин - Луганск: изд-во ВНУ Им.

Даля, 2011 - 48с.

8. Фиргер

И.В. Термическая обработка сплавов: Справочник / И.В. Фиргер // Л.:

9. Машиностроение,

Ленингр. отд., 1982. - 304с.

. Новиков

И.И. Теория термической обработки / И.И. Новиков // М. Металлургия, 1978. -

392с.

. Сорокин

В.Г. Марочник сталей и сплавов / В.Г. Сорокин // М.: Машиностроение, 1989. -

640c.

. Решетов

Д.М. Деталі машин. - Підручник для студентів машинобудівних і механічних

спеціальностей вузів. - М.: Машинобудування, 1989, - 496с.

. Закон

Украины \"Об охране труда\" в редакции от 21 ноября 2002

. Законодательство

Украины об охране труда (сборник нормативных документов В 4 т - М.:

Госнадзорохрантруда; Основа, 1995