Проектирование капитального ремонта бесстыкового пути

Исходные данные

ремонт путевой рельса

Участок ремонта находится на Хилокской дистанции пути Забайкальской

железной дороги.

Направление: Петровский Завод - Чита

Границы ремонтируемого участка: перегон Хохотуй - Бада, путь №2

км - 5880 км (протяженность 10 км).

Участок двухпутный, электрифицированный.

Род тока - переменный.

Двухсторонняя автоблокировка.

Средний вес поезда:

грузового - 6300 т;

пассажирского - 1150 т.

Существующая грузонапряженность - 136,9 млн. т.брутто/на 1 км в год,

Пропущенный тоннаж - 1241,7 (1304,3) млн. т. брутто.

Скорость движения поездов:

грузовых - 80 км/час;

пассажирских - 90 км/час.

Локомотивы: ЭП-1, ВЛ-65, ВЛ-80р, 1,5ВЛ-80р, ВЛ-85, ЭР-9.

Класс, группа, категория пути 1А3.

Год последнего капитального ремонта - 2008

На участках уложены плети бесстыкового пути, рельсы типа Р-65, шпалы

железобетонные, промежуточное скрепление - КБ.

Эпюра шпал: 2000 шт/км.

Число замененных в одиночном порядке дефектных и о/дефектных рельсов, шт.

за год/с начала укладки - 74/510.

Количество негодных шпал - 908 шт.

Балласт щебеночный, толщиной - 25 - 34 см.

Потребность в ремонте - 2015 год.

Кривые

|

Участок

|

Расстояние L, м

|

Радиус, R, м

|

Возвышение, мм

|

Наружный рельс

|

Боковой износ, мм

|

|

5871 км ПК-4 - 5871 км ПК-7

|

271

|

1568

|

40

|

правый

|

2

|

|

5878 км ПК-6 - 5878 км ПК-9

|

291

|

616

|

90

|

левый

|

5

|

Доля прямых участков - 94,38 %, кривых - 5,62%, из них:

0 м - 0

% от всех кривых

0 м - 0

% от всех кривых

- 291 м

- 51,78 %

- 291 м

- 51,78 %

271 м - 18,22 %

271 м - 18,22 %

Введение

Железнодорожный транспорт является важнейшей составной частью

экономической системы России.

Обеспечение перевозок, безопасность пассажиров и сохранность перевозимых

на железнодорожном транспорте грузов гарантируется единым производственно-технологическим

комплексом с вертикальной системой управления, охватывающий 17 железных дорог,

64 отделения дорог, около 6000 железнодорожных станций, 400 дистанций пути, 220

локомотивов и 200 вагонных депо, 200 дистанций электроснабжения, почти 100

заводов различного профиля.

Протяженность Российских железных дорог составляет 86 тыс.км, в том числе

двухпутный или многопутный линий - 37,3 тыс.км, оборудованных устройствами

автоблокировки и диспетчерской централизации - 62,7 тыс.км. По протяженности

электрифицированных линий Российские железные дороги занимают первое место в

мире.

По эксплуатационной длине железных дорог Россия занимает второе (после

России) место в мире, по перевозкам грузов - третье (после США и Китая), по

перевозкам пассажиров - третье (после Японии и Индии). Железные дороги России

перевозят 88% угля, 94% руды, 88% черных металлов, 79% %удобрений, 66% лесных

грузов и т.д. Доля перевозок железнодорожным транспортом страны в общем объеме

грузооборота превысила 82%.

В многоотраслевой системе железнодорожного транспорта одно из важнейших

мест занимает путевое хозяйство, основные фонды которого составляют свыше 52%

основных фондов путевого хозяйства более 26% приходится на земляное полотно,

почти 46% - на верхнее строение пути, около 22% - на искусственные сооружения.

Развитие и совершенствование сложного комплекса путевого хозяйства

основывается на внедрении современных достижений науки и техники, передового

опыта лучших путейских коллективов, разумном использовании зарубежного опыта.

Мощный и долговечный железнодорожный путь, высокоэффективная система его

технического обслуживания, включающая надежный мониторинг состояния пути и

систему информационного обеспечения путевого хозяйства, не могут качественно

функционировать без профессионально подготовительных, знающих и думающих

специалистов - бригадиров, мастеров, руководителей путейских предприятий.

Мероприятия по текущему содержанию верхнего строения пути направлены на

создание лучших условий взаимодействия пути и подвижного состава. Неровности

пути, вызывающие вертикальные и горизонтальные толчки, значительно увеличивают

силы воздействия подвижного состава на путь, ускоряют процесс накопления

остаточных деформаций: Отсюда вытекают необходимость систематических работ по

выправке направления пути в плане и продольном профиле.

Дальнейшие развитие и укрепление отрасли непосредственно связанно и

зависит от уровня подготовки путейских кадров.

Современный специалист путеец должен в совершенстве знать и понимать суть

процессов, происходящих в железнодорожном пути, закономерности и правила

технического обслуживания и ремонта.

Главная цель дипломного проекта - разработать технологические процессы

капитального ремонта пути с глубокой очисткой щебня и заменой путевой решетки и

капитального ремонта пути с глубокой вырезкой балласта и заменой путевой

решетки.

Для решения этого в работе решаются следующие задачи:

¾ выбор типа верхнего строения пути;

¾ расчеты верхнего строения пути на прочность;

¾ организация работ по капитальному ремонту пути;

¾ провести технико-экономическое обоснование;

¾ рассмотреть мероприятия по обеспечению безопасности движения

поездов и при производстве путевых работ;

¾ разработать мероприятия по технике безопасности, охране труда

и жизнедеятельности;

¾ разработать мероприятия по охране окружающей среды.

Все разработанные процессы, расчеты выполнены в соответствии с местными

условиями региона.

.

Техническая часть

1.1 Характеристика ремонтируемого участка пути

Природно-климатические условия

Климат резко-континентальный с жарким коротким летом и

продолжительной холодной зимой. Весна и начало лета в основном засушливы,

весной часты пыльные бури. Средняя температура в июле +18 +20 °C (максимальная

+38 °C), в январе -22 -26 °C (абсолютный минимум -47 °C). Годовое количество осадков

не превышает 200-300 мм. Устойчивый снежный покров устанавливается в первой

декаде декабря и сходит в первой декаде апреля. Среднее число дней в году со

снежным покровом - 121. Высота снежного покрова составляет 45-50 см, глубина

промерзания грунта составляет порядка 1 м. 45 см.

Участок, подлежащий ремонту: Хохотуй - Бада, путь №2 5871 км ПК1- 5880 км

ПК10 (протяженность 10 км), он относится к Петровск-Заводской дистанции пути

Забайкальской железной дороги.

Ремонтируемый участок двухпутный, электрифицированный, оборудованный

двухсторонней автоблокировкой, капитальный ремонт будет производиться на четном

пути №2, грузонапряженность линии 136,9 млн.т. брутто/км в год, пропущенный

тоннаж составляет 772 млн. т.

В границах ремонта расположено 2 кривые:

Таблица 1.1.- Кривые

|

Участок

|

Расстояние L, м

|

Радиус, R, м

|

Возвышение, мм

|

Наружный рельс

|

Боковой износ, мм

|

|

5871 км ПК-4 - 5871 км ПК-7

|

271

|

1568

|

40

|

правый

|

2

|

|

5878 км ПК-6 - 5878 км ПК-9

|

291

|

616

|

90

|

левый

|

5

|

Верхнее

строение пути: бесстыковой путь, рельсы типа Р-65 длиной 1100 м, накладки

двухголовые шестидырные, шпалы железобетонные, эпюра шпал 2000 шт/км, балласт -

щебень, толщина балластного слоя под шпалой: 25 - 34 см. Щебень фракций 25-60

мм, только твердых пород с прочностью И20 и У75 по ГОСТ 7392-85 <#"804513.files/image004.gif">

(2.1.1)

(2.1.1)

где

RB - радиус вертикальной кривой;

Δi -

алгебраическая разность уклонов смежных элементов профиля.

Величина

изменения проектной отметки, м, за счет устройства вертикальной кривой

определяется

Δh =

(2.1.2)

(2.1.2)

Значение

исправленной проектной отметки находится по формуле :

= Нпр

= Нпр

Δh

(2.1.3)

Δh

(2.1.3)

Пикектажное

положение вертикальных кривых, их тангенс и величина изменения проектной

отметки сведены в таблицу 1

Таблица1

|

№,п/п

|

Пикет

|

ТВ, м

|

Δh, м

|

|

1

|

5871 км 3ПК

|

37,00

|

0,11

|

|

2

|

5871 км 6ПК

|

51,00

|

0,12

|

|

3

|

5872 км 8ПК

|

35,25

|

0,04

|

|

4

|

5873 км 3ПК

|

36,75

|

0,06

|

|

5

|

5873 км 6ПК

|

36,25

|

0,05

|

|

6

|

5874 км 4ПК

|

24,00

|

0,02

|

|

7

|

5875 км 1ПК

|

50,00

|

0,15

|

|

8

|

5875 км 3ПК

|

49,00

|

0,09

|

|

9

|

5875 км 7ПК

|

42,60

|

0,06

|

|

10

|

5877 км 6ПК

|

28,50

|

0,03

|

|

11

|

5877 км 9ПК

|

63,00

|

0,13

|

|

12

|

5878 км 3ПК

|

56,00

|

0,15

|

В процессе проектирования уровень проектной головки рельса нечетного пути

приводится к таким отметкам, чтобы разница уровней с соседним существующим

путем не превышал 25 см. на железобетонных мостах, на подходах к переездам и

остановочным пунктам уровень проектной головки рельса приводился к отметкам уже

существующего пути.

Исправление продольного профиля предусматривается за счет подъемки пути

на балласт при условии соблюдения размеров обочины земляного полотна, за счет

подрезок, которые проводятся в пределах насыпи при наличии в пути слоя балласта

сверхнормативной величины.

Продольный профиль ремонтируемого участка выполняется на миллиметровой

бумаге в масштабе 1:100 (вертикальный) и 1:1000 (горизонтальный). На профиле

показаны отметки земли, отметки уровня существующей головки рельса четного

пути, отметки низа балластного слоя и запроектированные отметки пути после

ремонта.

Разница отметок путей после ремонта определяется по формуле:

ΔН = ПГРII - СГРI

(2.1.4)

где ПГРII - отметка проектной головки рельса четного пути, м;

СГРI - отметка существующей головки рельса нечетного пути, м.

Толщина балластного слоя находится:

hб

= ПГРII

- hр - hподкл - hш - НБС - hпрокл (2.1.5)

где hр - высота рельса Р65, м; hр = 0,18 м;

hподкл - толщина подкладки при скреплении

КБ, м; hподкл = 0,022 м;

hш - толщина железобетонной шпалы hш = 0,193 м;

НБС - отметка низа балластного слоя (она же отметка бровки земли), м

hпрокл - толщина подрельсовой прокладки, hпрокл = 0,008 м.

расстояние от постели шпалы до головки рельса 605,5 мм

Величина подъема определяется по формуле:

h =

ПГРI - СГРII (2.1.6)

СГРII - отметка существующей головки рельса ремонтируемого

пути.

При проектировании пути многорадиусность кривых не устраивалась, так как

в противном случае понадобилось бы существенное переустройство земляного

полотна и искусственных сооружений.

.

Расчет устойчивости бесстыкового пути

Определим интервал закрепления рельсовых плетей для заданных условий эксплуатации

и допускаемую температурную продольную силу по условию устойчивости пути против

выброса.

Возможность укладки бесстыкового пути в конкретных условиях,

устанавливается сравнением допускаемой температурной амплитуды Т для этих

условий, с фактически наблюдающейся в данной местности годовой амплитудой

колебаний температур рельсов ТА

Значения ТА определяется как алгебраическая разность наивысшей

t max max и наименьшей tmin min температур рельса,

наблюдавшейся в данной местности (при этом учитывается, что наибольшая

температура рельса на открытых участках превышает на 20°С наибольшую

температуру воздуха)

ТА= tmax max - tmin min, (3.1)

Если

ТА

Т, то

бесстыковой путь можно укладывать.

Т, то

бесстыковой путь можно укладывать.

Амплитуда допускаемых изменений температур рельсов определяется по

формуле:

Т = Δty + Δtp - Δt3 (3.2)

где [Δtу]

- допускаемое повышение температур рельсов по сравнению с температурой их

закрепления, определяемое устойчивостью пути против выброса при действии

сжимающих продольных сил;

[Δtр] - допускаемое понижение температуры рельсовых плетей

по сравнению с температурой закрепления, определяемое их прочностью при

действии растягивающих сил;

[Δtз] - минимальный интервал температур, в котором

окончательно закрепляется плети, по условиям производства работ; для расчётов

он обычно принимается равным 10°С, но при необходимости его можно уменьшить до

5°С, если предусматривать закрепление плетей осенью, в пасмурную погоду, когда

температура в процессе закрепления изменяется медленно.

Наличие в плетях больших сжимающих (в летний период) и больших

растягивающих (в зимний период) сил предъявляет повышенные требования как к

конструкции, так и к нормам укладки, содержания и ремонта бесстыкового пути.

Основными из них являются: в летний период эксплуатации - обеспечение

устойчивости бесстыкового пути, в зимний период - обеспечение прочности пути,

под которым подразумевается прежде всего прочность рельсов, исключение, в

случае излома плети, образования большого зазора, опасного для прохода поезда и

исключение разрывов стыков в уравнительных пролетах. Выполнение приведенных

требований должно обеспечиваться при соблюдении действующих норм укладки,

содержания и ремонта существующей конструкции бесстыкового пути.

Устойчивость бесстыкового пути обеспечивается (гарантируется) на

участках, где температура закрепления плетей (t3)

соответствует оптимальной температуре из закрепления (tопт ± 5оС),

приведенной в таблице 1, прикрепление рельсов к шпалам, состояние балластной

призмы соответствует требованиям Инструкции по устройству, укладке, содержанию

и ремонту бесстыкового пути, а максимально возможное повышение температуры

рельсовых плетей относительно их температуры закрепления не превышает

допускаемого повышения по устойчивости пути, т.е.

(tmaxmax - t3) ≤ [∆tу],

где tmaxmax - максимальная температура рельсов для

рассматриваемой местности,

[∆tу] - повышение температуры рельсовой плети

относительно ее температуры закрепления, допускаемое по условию обеспечения

устойчивости бесстыкового пути.

3.1 Расчет «зимних» напряжений

В

средней части плети возникают температурные напряжения

и силы Nt, максимальное значение которых ограничивается условиями прочности или

устойчивости. Прочность рельсовых плетей рассчитывают при условии, что

суммарное воздействие на путь подвижного состава и изменений температуры

рельсов не должно создавать в них напряжений, превосходящих допускаемые.

и силы Nt, максимальное значение которых ограничивается условиями прочности или

устойчивости. Прочность рельсовых плетей рассчитывают при условии, что

суммарное воздействие на путь подвижного состава и изменений температуры

рельсов не должно создавать в них напряжений, превосходящих допускаемые.

(3.1.1)

(3.1.1)

где

-

растягивающее напряжение в кромках подошвы рельсовых плетей от изгиба и

кручения при проходе подвижного состава, определяется расчетом пути на

прочность для зимних условий эксплуатации;

-

растягивающее напряжение в кромках подошвы рельсовых плетей от изгиба и

кручения при проходе подвижного состава, определяется расчетом пути на

прочность для зимних условий эксплуатации;

-

коэффициент запаса прочности рельсов на растяжение: для новых рельсов нВ

главных путях

-

коэффициент запаса прочности рельсов на растяжение: для новых рельсов нВ

главных путях

; для

старогодных

; для

старогодных

; для

второстепенных путей

; для

второстепенных путей

.

.

-

напряжение в поперечном сечении рельса от действия температурных сил;

-

напряжение в поперечном сечении рельса от действия температурных сил;

-

допускаемое нормальное напряжение [

-

допускаемое нормальное напряжение [

] = 350 и

400 МПа соответственно для новых «сырых» и термоупроченных рельсов.

] = 350 и

400 МПа соответственно для новых «сырых» и термоупроченных рельсов.

Допускаемые

температурные напряжения растяжения ограничиваются прочностью подошвы рельсов и

определяются следующими образом:

(3.1.2)

(3.1.2)

Допускаемое

понижение температуры рельсовых плетей по сравнению с температурой закрепления

по условию прочности подошвы рельса:

Δtnn

= Δtp

=

(3.1.3)

(3.1.3)

где

α

- коэффициент линейного расширения

рельсовой стали,

α = 0,0000118 град-1

Е

- модуль упругости рельсовой стали, Е = 210000000 кН/м2.

Величину

Δtnn

необходимо определить воспользовавшись расчетом на прочность при условии, что

расчет выполняется для железобетонных шпал, в противном случае используют

величину Δtp.

Тогда

(3.1.4)

(3.1.4)

Наибольшая

растягивающая температурная сила, которая может быть допущена для двух

рельсовых плетей по условию прочности подошвы будет:

(3.1.5)

(3.1.5)

где

-

площадь двух рельсов.

-

площадь двух рельсов.

3.2 Расчет «летних» напряжений

Допускаемые температурные напряжения сжатия ограничиваются прочностью

головки рельсов и определяются по формуле:

-

кромочные сжимающие напряжения в головке рельса посчитанные для лета

-

кромочные сжимающие напряжения в головке рельса посчитанные для лета

Наибольшая сжимающая сила:

(3.2.1)

(3.2.1)

Наибольшее

допускаемое повышение температуры рельса по сравнению с температурой

закрепления по условию прочности головки:

Δtnг = Δtp

=

(3.3.2)

(3.3.2)

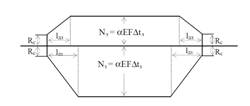

Рис. 3. 1 - Эпюры температурных продольных сил в плети в летний (NЛ)

и в зимний (NЗ) периоды ее эксплуатации

3.3 Определение критической силы

Бесстыковой путь устойчив, если предельная (критическая) величина

суммарной продольной силы в обоих рельсовых нитях будет меньше допускаемой:

(3.3.1)

(3.3.1)

где

-

допускаемая по условию устойчивости пути продольная сжимающая сила;

-

допускаемая по условию устойчивости пути продольная сжимающая сила;

-

допускаемое повышение температуры рельсовых плетей относительно температуры

закрепления по условию устойчивости пути.

-

допускаемое повышение температуры рельсовых плетей относительно температуры

закрепления по условию устойчивости пути.

Величины

принимаются

по результатам опытов, в ходе проведения которых были получены значения

закритической продольной силы N3,

вызывающей выброс пути.

принимаются

по результатам опытов, в ходе проведения которых были получены значения

закритической продольной силы N3,

вызывающей выброс пути.

=

=

(3.3.2)

(3.3.2)

-

коэффициент запаса устойчивости, компенсирующий неточность определения

закритической силы и влияние ряда неучтенных факторов,

-

коэффициент запаса устойчивости, компенсирующий неточность определения

закритической силы и влияние ряда неучтенных факторов,

= 1,2.

= 1,2.

N3 =

(k1k2k3) (3.3.3)

(k1k2k3) (3.3.3)

где

А и μ

- параметры зависящие от типа рельса,

плана линии;

i - средний

уклон начальной неровности, 2- 3‰;

k1 - коэффициент, зависящий от сопротивления балласта

смещению шпал;

k2 - коэффициент, значение которого зависит от эпюры

шпал k2 = 0,9

при эпюре 1600 шт./км, k2 = 1,0

при эпюре 1840 шт./км., k2 =1,08

при эпюре 2000 шт./км

k3 - коэффициент, учитывающий влияние сопротивления

повороту шпал по подкладкам и шпалам, он определяется

3.4

Определение интервала температур закрепления плетей

Имея

экстремумы температур рельсов Тmin, Тmax, а также допуски

и

и

можно

определить интервал закрепления рельсовых плетей.

можно

определить интервал закрепления рельсовых плетей.

Минимальная

температура закрепления плети:

min[t3] = Tmax -

(3.4.1)

(3.4.1)

Максимальная

температура закрепления рельсовой плети:

max[t3] = Tmin -

(3.4.2)

(3.4.2)

Закрепление плетей любой длины при любой температуре в пределах расчетного

интервала гарантирует надежность их работы при условии полного соблюдения

требований ТУ, касающихся конструкции и содержания бесстыкового пути. При этом

следует учитывать, что закрепление петлей при очень высоких температурах может

в отдельных случаях привести к образованию большого зазора при сквозном изломе

плети в холодную погоду или к разрыву болтов в стыках уравнительных пролетов с

большим расхождением концов рельсов.

3.5 Расчет на устойчивость принятой конструкции верхнего строения

пути

Требуется проверить возможность укладки бесстыкового пути из старогодных

рельсов типа Р65 с железобетонными шпалами, скреплениями КБ и щебеночным

балластом на участке длиной 10 000 м Забайкальской железной дороги, на котором

имеются кривые с радиусом 550 м, и установить режимы его укладки при обращении

электровозов ВЛ-85 с максимальной скоростью 80км/ч на протяжении всего участка.

Наибольшая температура рельсов:max max = +58°C;

наименьшая температура:min min = - 55°C;

наибольшая температурная амплитуда:

ТА= 113°C.

По таблице П.2.1 и П.2.2 «Технических указаний по устройству, укладке,

содержанию и ремонту бесстыкового пути» определяем допускаемое повышение [Δtу] и понижение [Δtр] температуры рельсов и их амплитуды для каждого из

элементов плана:

[Т]=[Δtу]+[Δtр] - 10;

Для прямых участков пути электровоза ВЛ-85 установлена скорость V=80км/ч.

Для балласта из щебня из твердых скальных пород:

Прямой участок

[Δtр]=101°С;;

[Δtу]=58°С;

[Т]=159°С;

Для кривой радиусом 550 м и электровозами ВЛ-85 при V = 80км/ч:

[Δtр]=97°С

[Δtу]=53°С;

[Т]=140°С;

Для всех элементов плана [Т] > ТА, т. е. укладка названной

выше конструкции бесстыкового пути возможна.

Расчетный интервал закрепления плетей:

t3 =

t3 = tу+

tу+ tр - TА

tр - TА

t = 58 + 101 - 113 = 46 - для прямой.

t = 58 + 101 - 113 = 46 - для прямой.

t = 53 + 97 - 113 = 37 - для кривой.

t = 53 + 97 - 113 = 37 - для кривой.

Границы интервала закрепления для каждого из элементов плана определяются

по формулам (3.4.1 и 3.4.2):

Для прямых участковt3 = 58 - 58 = 0°С t3 = - 55 +

101 = +46°С

t3 = 46 - 0 = 46 0С.

t3 = 46 - 0 = 46 0С.

Расчет на устойчивость прямого участка пути:

=

=

(кгс/см2)

(кгс/см2)

(кгс/см2)

(кгс/см2)

Для

кривой радиусом 550 м:t3 = 58 - 53 = 5°С t3 = -55 + 97 =

42 °С

t3

= 42 + 5 = 470С

t3

= 42 + 5 = 470С

Расчет

на устойчивость кривого участка пути:

=

=

(кгс/см2)

(кгс/см2)

(кгс/см2)

(кгс/см2)

Плеть

на всем протяжении должна быть закреплена в одном интервале температур, границы

которого определяются наиболее высокой из рассчитанных min t3 и

наиболее низкой из рассчитанных max t3.

При

определении расчетного интервала для всего блок участка длиной 10000 м

принимается наибольшее значение min tз и наименьшее max tз.

Отсюда

tmin

= 5 ºС.max = 42 ºС.

∆t3 = 47 ºС.

В

соответствии с таблицей 3.1 ТУ оптимальный интервал температуры закрепления

плетей на Забайкальской железной дороге, на Петровск-заводской дистанции пути

составляет 35

± 5 ºС. Он попадает в верхнюю часть

расчетного интервала.

Укладка

бесстыкового пути на блок участке возможна. Плети должны быть закреплены в

интервале от +30 до +40 ºС.

Закрепление

плетей любой длины при любой температуре в пределах расчетного интервала

гарантирует надежность их работы при условии полного соблюдения требований ТУ.

При этом необходимо учитывать, что закрепление при очень высоких температурах

может привести к образованию зазора более 50 мм, при сквозном изломе плети в

холодную погоду или разрыву болтов в стыках уравнительных пролетов с большим

расхождением концов рельсов.

Зазор

λ,

мм, образовавшийся при изломе плети,

пропорционален квадрату фактического понижения температуры Δtр по

сравнению с температурой закрепления и определяется по формуле:

λР65 = 0,24 ΔtР / r (3.5.1)

где:

r - погонное сопротивление, кН/см, продольному перемещению рельсовых плетей,

зимой, при смерзшемся балласте, при нормативном натяжении клеммных и закладных

болтов значение r можно принимать равным 25 Н/мм.

При

принятой максимальной температуре закрепления +40°C и наименьшей температуре

рельсов в Петровск-заводском районе -51°C, фактическое понижение температуры ΔtР будет равно:

ΔtР=40 - (-55) = 95°C

Величина

зазора при разнице температур в 91°С будет равна:

λР65=0,24×95²/25 = 86,6 мм

Так

как при условии λР65 ≤

50 мм не выполняется, то требуется понизить границу интервала закрепления.

Максимально

возможную разницу температур, при которой будет выполняться условие λР65 ≤

50 мм можно определить по формуле:

ΔtР =

× λ / 0,24

× λ / 0,24

ΔtР = 95°C

В

данном случае максимально возможная температура закрепления плетей будет

равна:tz = (-55) + 95 = 40°C

с

учетом минимально возможной температуры закрепления плетейmin= 5°C

возможный интервал закрепления составит Δtz = 40 - 5

= 35°C. Из всего выше изложенного следует, что укладка бесстыкового пути на

участке данного пути возможна, закрепление плетей должно быть произведено в

интервале от +30°C до +40°C. Для анализа температурной работы средней части

бесстыкового пути целесообразно построить диаграмму его температурной работы

(Лист 3).

Лист

3

3.6 Определение допускаемых скоростей движения поездов по условию

прочности пути

Определим при заданных условиях эксплуатации напряжения в элементах

верхнего строения пути и по ним максимально допустимые скорости движения

поездов по условию прочности пути.

Допущения расчета:

. В расчетах принимается условие, что силы, действующие на путь

независимы друг от друга;

. Горизонтальные поперечные (боковые) силы, а также крутящие

моменты из-за экцентриситета приложения вертикальных сил, в расчетах

учитываются коэффициентом f.

. В качестве «маячных» шпал выбираются шпалы, расположенные

против пикетных столбиков. Верх концов «маячных» шпал с наружной стороны рельса

за пределами скреплений должен быть окрашен яркой несмываемой краской, а шпала

и промежуточные рельсовые скрепления на ней должны соответствовать следующим

требованиям:

чтобы «маячная» шпала не смещалась, она должна быть хорошо подбита;

при скреплениях КБ-65 закладные болты на ней затянуты, а типовые клеммы

заменены клеммами с уменьшенной высотой ножек. При отсутствии клемм с

уменьшенной высотой ножек допускается в отдельных случаях клеммы на «маячных»

шпалах не устанавливать;

В качестве контрольных сечений на «маячных» шпалах принимаются: при

скреплениях КБ-65- боковая грань подкладки.

Независимо от конструкции скреплений типовые подрельсовые

прокладки-амортизаторы на «маячных» шпалах заменяются полиэтиленовыми или

другими с низким коэффициентом трения.

Последовательность расчета:

Все расчетные значения подсчитываем для летних и зимних условий

эксплуатации и для пяти значений скоростей движения V1 = 50 км/ч; V2 = 60 км/ч; V3 = 70 км/ч; V4 = 80 км/ч; V5 = 90 км/ч;

Коэффициент относительной жесткости рельсового основания и рельса:

kл.з =

(3.6.1)

(3.6.1)

где

- модуль

упругости рельсового основания при летних и зимних условиях эксплуатации, кг/см2;

- модуль

упругости рельсового основания при летних и зимних условиях эксплуатации, кг/см2;

Е

- модуль упругости рельсовой стали, кгс/см2;

J - момент

инерции рельса относительно его центральной горизонтальной оси, см4.

kлето. =

= 0,0139

= 0,0139

kзима. =

= 0,0148

= 0,0148

kg =

0.1 + 0.2

(3.6.2)

(3.6.2)

где

-

статический прогиб рессорного подвешивания, мм;

-

статический прогиб рессорного подвешивания, мм;

составляет

156 мм, для полувагона - 48 мм.

составляет

156 мм, для полувагона - 48 мм.

Результаты

расчета сведены в таблицу 3.1.

Таблица

3.1. - Расчет коэффициента жёсткости

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

kg(ВЛ85)

|

0,164

|

0,177

|

0,190

|

0,203

|

0,215

|

|

kg(вагон)

|

0,308

|

0,350

|

0,392

|

0,433

|

0,475

|

Сила инерции, кгс, связанная со строением обрессоренных масс находится по

формуле:

Рр = kg (Pcm - q) (3.6.3)

где Pcm - статическая нагрузка от колеса

рельс, кг. Для ВЛ85 - 11 500 кг, для вагона - 15 000 кг;

q -

относительный к колесу вес необрессоренных частей, кг. Для ВЛ85 - 2 760 кг, для

вагона - 995 кг.

Результаты расчета сведем в таблицу

Таблица 3.2.- Расчет сил инерции

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

Рр (ВЛ85)

|

1434,26

|

1546,31

|

1658,36

|

1770,41

|

1882,46

|

|

Рр (вагон)

|

4318,21

|

4901,85

|

5485,29

|

6068,83

|

6652,38

|

Среднее значение силы инерции определяется по формуле:

(3.6.4)

(3.6.4)

Таблица

3.3. - Расчет среднего значения силы инерции

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)1075,691159,731243,771327,811411,85 (ВЛ85)1075,691159,731243,771327,811411,85

|

|

|

|

|

|

|

(вагон)3238,663676,314113,974554,634989,28 (вагон)3238,663676,314113,974554,634989,28

|

|

|

|

|

|

Средняя динамическая нагрузка колеса на рельс, кгс:

Рср

= Рст +

(3.6.5.)

(3.6.5.)

Результаты расчета сведем в таблицу

Таблица 3.4. - Средняя динамическая нагрузка

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

Рср (ВЛ85)

|

12575,69

|

12659,73

|

12743,77

|

12827,81

|

12911,85

|

|

Р ср (вагон)

|

18238,66

|

18676,31

|

19113,97

|

19551,63

|

19989,28

|

Среднее квадратическое отклонение сил инерции, возникающих за счет

колебаний кузова на рессорах, кгс, определяем как:

Sp = 0.08Pp (3.6.6)

Результаты расчета сведем в таблицу

Таблица 3.5. - Среднee

квадратическое отклонение сил инерции

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

Sр (ВЛ85)

|

114.74

|

123.70

|

132.67

|

141.63

|

150.60

|

|

Sр (вагон)

|

345.46

|

392.14

|

438.82

|

485.51

|

532.19

|

Сила инерции, связанная с колебанием не рессорных масс:

Рип

=

(3.6.7)

(3.6.7)

где

-

коэффициент, учитывающий изменение величины колеблющейся массы пути на

железобетонных шпалах по сравнению с путем на деревянных шпалах;

-

коэффициент, учитывающий изменение величины колеблющейся массы пути на

железобетонных шпалах по сравнению с путем на деревянных шпалах;

- коэффициент, учитывающий влияние жёсткости пути на

уклон динамической неровности;

- коэффициент, учитывающий влияние жёсткости пути на

уклон динамической неровности;

β - коэффициент, учитывающий влияние типа рельса на образование

динамической неровности на пути;

γ - коэффициент, учитывающий влияние рода балласта на образование

динамической неровности на пути;

l - расстояние

между осями шпал, 51 см.

= L =

0.261

= L =

0.261

Результаты

расчета сведем в таблицу

Таблица

3.6. - Колебание необрессоренных масс

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)989,571195,421403,911615,051828,84 (ВЛ85)989,571195,421403,911615,051828,84

|

|

|

|

|

|

|

(ВЛ85)1093,441320,891551,271784,572020,80 (ВЛ85)1093,441320,891551,271784,572020,80

|

|

|

|

|

|

|

(вагон)861,721058,871264,301478,001699,97 (вагон)861,721058,871264,301478,001699,97

|

|

|

|

|

|

|

(вагон)952,171170,021397,011633,141878,40 (вагон)952,171170,021397,011633,141878,40

|

|

|

|

|

|

Среднее квадратическое отклонение от силы инерции, возникающей при

прохождении колесом неровности на пути, кгс:

Sип = 0,707Рип

(3.6.8)

Результаты расчета сведем в таблицу

Таблица 3.7. - Отклонение от силы инерции при прохождении колесом

неровностей

Сила инерции, связанная с наличием изолированной неровности на колесе,

кгс:

= ymax

= ymax

(3.6.9)

(3.6.9)

где

ymax - максимальный дополнительный прогиб рельса при

прохождении колесом косинусоидальной неровности, 1,47;

-

коэффициент, учитывающий отношение необрессоренной массы колеса и массы пути,

0,403;

-

коэффициент, учитывающий отношение необрессоренной массы колеса и массы пути,

0,403;

е0

- наибольшая расчетная глубина изолированной неровности на колесе. для

ВЛ85 - 0,047, для вагона - 0,067.

Результаты

расчета сведем в таблицу

Таблица

3.8 - Сила инерции, связанная с наличием изолированной неровности на колесе

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)6282,106282,10 (ВЛ85)6282,106282,10

|

6282,10

|

6282,10

|

6282,10

|

|

|

|

(ВЛ85)7670,117670,11 (ВЛ85)7670,117670,11

|

7670,11

|

7670,11

|

7670,11

|

|

|

|

(вагон)6282,106282,10 (вагон)6282,106282,10

|

6282,10

|

6282,10

|

6282,10

|

|

|

|

(вагон)7670,117670,11 (вагон)7670,117670,11

|

7670,11

|

7670,11

|

7670,11

|

|

|

Среднее квадратическое отклонение от силы инерции, возникающей при

качении колес, имеющих изолированные неровности, кгс:

=

=

(3.6.10)

(3.6.10)

Результаты

расчета сведем в таблицу

Таблица

3.9 - Среднее квадратическое отклонение, возникающее при качении колес

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)1570,531570,53 (ВЛ85)1570,531570,53

|

1570,53

|

1570,53

|

1570,53

|

|

|

|

(ВЛ85)1917,531917,53 (ВЛ85)1917,531917,53

|

1917,53

|

1917,53

|

1917,53

|

|

|

|

(вагон)1570,53 (вагон)1570,53

|

1570,53

|

1570,53

|

1570,53

|

1570,53

|

|

|

(вагон)1917,53 (вагон)1917,53

|

1917,53

|

1917,53

|

1917,53

|

1917,53

|

|

Сила инерции, возникающая при движении колеса, имеющего непрерывную

неровность, кгс:

Рннк

=

(3.6.11)

(3.6.11)

где

К1 - коэффициент, характеризующий степень неравномерности

образования проката поверхности колес, 0,23;

d - диаметр

колеса по кругу катания. Для ВЛ85 - 125 мм, для вагона - 95 мм.

Результаты

расчета сведем в таблицу

Таблица

3.10 - Сила инерции, возникающая при движении колеса, имеющего непрерывную

неровность

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)232,81335,25 (ВЛ85)232,81335,25

|

456,31

|

596,00

|

754,31

|

|

|

|

(ВЛ85)294,53424,13 (ВЛ85)294,53424,13

|

577,29

|

754,01

|

954,29

|

|

|

|

(вагон)232,66335,02 (вагон)232,66335,02

|

456,01

|

595,60

|

753,81

|

|

|

|

(вагон)293,52422,67 (вагон)293,52422,67

|

575,30

|

751,41

|

951,00

|

|

|

Среднее квадратическое отклонение, которое учитывает силы инерции

возникающие при движении колеса, имеющего непрерывную неровность

=

=

(3.6.12)

(3.6.12)

Результаты

расчета сведем в таблицу

Таблица

3.11 - Среднее квадратическое отклонение, возникающее при при движении колеса,

имеющего непрерывную неровность

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)52,3875,43 (ВЛ85)52,3875,43

|

102,67

|

134,10

|

169,72

|

|

|

|

(ВЛ85)66,2795,43 (ВЛ85)66,2795,43

|

129,89

|

169,65

|

214,72

|

|

|

|

(вагон)52,35 (вагон)52,35

|

75,38

|

102,60

|

134,01

|

169,61

|

|

|

(вагон)66,04 (вагон)66,04

|

95,10

|

129,44

|

169,07

|

213,98

|

|

Среднее квадратическое отклонение динамической вертикальной нагрузки

колеса на рельс, S, кгс,

определяется по формуле, в которой учитывается то, что 5% осей имеют

изолированную неровность на колесе и 95% - плавную неровность:

S =

(3.6.13)

(3.6.13)

Результаты

расчета сведем в таблицу

Таблица

3.12 - Динамическая вертикальная нагрузка колеса на рельс

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)792,83926,46 (ВЛ85)792,83926,46

|

1065,89

|

1210,07

|

1358,38

|

|

|

|

(ВЛ85)893,761039,19 (ВЛ85)893,761039,19

|

1191,78

|

1350,23

|

1513,78

|

|

|

|

(вагон)758,13 (вагон)758,13

|

918,12

|

1060,60

|

1211,62

|

1370,54

|

|

|

(вагон)872,07 (вагон)872,07

|

1015,12

|

1169,55

|

1334,12

|

1508,06

|

|

Максимальная динамическая нагрузка от колеса на рельс, кгс:

(3.6.14)

(3.6.14)

где

λ

- нормирующий множитель, определяющий

вероятность события, λ

= 0,70.

Результаты

расчета сведем в таблицу

Таблица

3.13 - Максимальная динамическая нагрузка колеса на рельс

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)13130,6713308,254 (ВЛ85)13130,6713308,254

|

13489,895

|

13674,858

|

13862,71

|

|

|

|

(ВЛ85)13201,3213387,164 (ВЛ85)13201,3213387,164

|

13578,014

|

13772,969

|

13971,49

|

|

|

|

(вагон)18788,2519318,99 (вагон)18788,2519318,99

|

19856,39

|

20399,76

|

20948,66

|

|

|

|

(вагон)18849,1019386,90 (вагон)18849,1019386,90

|

19932,65

|

20485,51

|

21044,92

|

|

|

Максимальная эквивалентная нагрузка для расчетов напряжений в рельсах от

изгиба и кручения, кгс:

(3.6.15)

(3.6.15)

где

-

ординаты линии влияния изгибающих моментов рельса в сечениях пути,

расположенных под колесными нагрузками от осей экипажа, смежных с расчетной

осью,.

-

ординаты линии влияния изгибающих моментов рельса в сечениях пути,

расположенных под колесными нагрузками от осей экипажа, смежных с расчетной

осью,.

Величина

μ назначается в зависимости от величины kx,

где х - расстояние между расчетной осью и соседними осями экипажа. Для

локомотива ВЛ85 х = 290 см, для вагона х = 185 см.

Результаты

расчета сведены в таблицу 3.15.

Таблица

3.14. - Расчет расстояний

|

х

|

kx, лето

|

kx, зима

|

μ, лето

|

μ, зима

|

|

ВЛ65

|

290

|

4,03

|

4,29

|

0,0024

|

0,0069

|

|

|

5,36

|

|

0,0066

|

|

|

вагон

|

185

|

2,57

|

2,73

|

-0,1058

|

-0,0859

|

Таблица 3.15 - Максимальная эквивалентная нагрузка для расчетов напряжений

на рельсах от изгиба и кручения

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)13243.8513422.19213604.58913790.30813978.917 (ВЛ85)13243.8513422.19213604.58913790.30813978.917

|

|

|

|

|

|

|

(ВЛ85)13288.1013474.51613665.94613861.48114060.582 (ВЛ85)13288.1013474.51613665.94613861.48114060.582

|

|

|

|

|

|

|

(вагон)16858.6017343.0417834.1318331.1918.833.80 (вагон)16858.6017343.0417834.1318331.1918.833.80

|

|

|

|

|

|

|

(вагон)17282.4017782.6018290.7618806.0319327.84 (вагон)17282.4017782.6018290.7618806.0319327.84

|

|

|

|

|

|

Максимальная эквивалентная нагрузка для расчетов напряжений и сил в

элементах подрельсового основания, кгс:

(3.6.15)

(3.6.15)

где

-

ординаты линии влияния в прогибах пути, расположенных под колесными нагрузками

от осей экипажа, смежных с расчетной осью,.

-

ординаты линии влияния в прогибах пути, расположенных под колесными нагрузками

от осей экипажа, смежных с расчетной осью,.

Величина

μ назначается по тому же критерию, что и μ.

Результаты

расчета сведены в таблицу 3.17.

Таблица

3.16. - Расчет расстояний

|

х

|

kx, лето

|

kx, зима

|

μ, лето

|

μ, зима

|

|

ВЛ65

|

290

|

4,03

|

4,29

|

-0,0256

|

-0,0185

|

|

|

|

|

|

|

|

вагон

|

185

|

2,57

|

2,73

|

-0,0228

|

-0,0337

|

Таблица 3.17 - Максимальная эквивалентная нагрузка для расчетов напряжений

на рельсах от изгиба и кручения

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)12806.2212981.63313161.10613343.90113529.585 (ВЛ85)12806.2212981.63313161.10613343.90113529.585

|

|

|

|

|

|

|

(ВЛ85)12974.9613159.28913348.6313542.06813739.08 (ВЛ85)12974.9613159.28913348.6313542.06813739.08

|

|

|

|

|

|

|

(вагон)18372.4118893.1719420.5919953.9820492.91 (вагон)18372.4118893.1719420.5919953.9820492.91

|

|

|

|

|

|

|

(вагон)18234.4618757.5119288.5119826.6220371.28 (вагон)18234.4618757.5119288.5119826.6220371.28

|

|

|

|

|

|

Максимальное напряжение в подошве рельса от его изгиба под воздействием

момента М, кг/см2:

σ0 =

(3.6.17)

(3.6.17)

где

W - момент сопротивления рельса относительно его

подошвы. Для рельсов Р65 W = 436 см3.

Результаты

расчета сведем в таблицу

Таблица

3.18. - Максимальное напряжение в подошве рельса от его изгиба кг/см2

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)546,33553,68561,21568,87576,65 (ВЛ85)546,33553,68561,21568,87576,65

|

|

|

|

|

|

|

(ВЛ85)514,82522,04529,46537,03544,75 (ВЛ85)514,82522,04529,46537,03544,75

|

|

|

|

|

|

|

(вагон)695,44715,42735,68756,19776,92 (вагон)695,44715,42735,68756,19776,92

|

|

|

|

|

|

|

(вагон)669,57688,95728,64738,60748,82 (вагон)669,57688,95728,64738,60748,82

|

|

|

|

|

|

Максимальное напряжение в кромках подошвы рельса, кг/см2 :

σкп = f

(3.6.18)

(3.6.18)

где

f - коэффициент перехода от осевых напряжений в подошве

рельса к кромочным. Он равен для ВЛ85 f = 1.50, для вагона f =

1.48.

Результаты

расчета сведем в таблицу

Таблица

3.19. - Максимальное напряжение в подошве рельса от его изгиба кг/см2

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)819,48830,54841,82853,31864,97 (ВЛ85)819,48830,54841,82853,31864,97

|

|

|

|

|

|

|

(ВЛ85)772,23783,07794,18805,56817,12 (ВЛ85)772,23783,07794,18805,56817,12

|

|

|

|

|

|

|

(вагон)1029,261058,811088,821119,161149,87 (вагон)1029,261058,811088,821119,161149,87

|

|

|

|

|

|

|

(вагон)990,971019,651048,791078,331108,25 (вагон)990,971019,651048,791078,331108,25

|

|

|

|

|

|

Максимальное напряжение в кромках головки рельса, кг/см2:

σкп =

(3.6.19)

(3.6.19)

где

zг и zп- расстояния от нейтральной оси до наиболее удаленных

волокон соответственно на головке и подошве рельса. zг= 9,87 см и zп= 8,13 см.

Результаты

расчета сведем в таблицу

Таблица

3.20. - Максимальное напряжение в кромках головки рельса кг/см2

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)799,85810,62821,61832,85844,25 (ВЛ85)799,85810,62821,61832,85844,25

|

|

|

|

|

|

|

(ВЛ85)753,71764,28775,16786,25797,53 (ВЛ85)753,71764,28775,16786,25797,53

|

|

|

|

|

|

|

(вагон)1011,201040,251069,711099,511129,66 (вагон)1011,201040,251069,711099,511129,66

|

|

|

|

|

|

|

(вагон)973,571001,751030,371059,411088,81 (вагон)973,571001,751030,371059,411088,81

|

|

|

|

|

|

Максимальное напряжение в шпале на смятие под подкладкой, кг/см2:

σш =

(3.6.20)

(3.6.20)

где

w - площадь подрельсовой подкладки, w

= 518 см2; lш -

расстояние между шпалами, lш = 51 см.

Результаты

расчета сведем в таблицу

Таблица

3.21. - Максимальное напряжение в шпале на смятие под подкладкой кг/см2

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)8,768,899,009,129,28 (ВЛ85)8,768,899,009,129,28

|

|

|

|

|

|

|

(ВЛ85)9,459,599,739,8710,00 (ВЛ85)9,459,599,739,8710,00

|

|

|

|

|

|

|

(вагон)12,5712,9313,2913,6514,02 (вагон)12,5712,9313,2913,6514,02

|

|

|

|

|

|

Максимальное напряжение в балласте, кг/см2:

σб =

(3.6.21)

(3.6.21)

где

-

площадь полушпалы с учётом изгиба,

-

площадь полушпалы с учётом изгиба,

= 3092

см2.

= 3092

см2.

Результаты

расчета сведем в таблицу

Таблица

3.21. - Максимальное напряжение в балласте кг/см2

|

V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)1,471,491,511,531,55 (ВЛ85)1,471,491,511,531,55

|

|

|

|

|

|

|

(ВЛ85)1,581,611,631,651,68 (ВЛ85)1,581,611,631,651,68

|

|

|

|

|

|

|

(вагон)2,112,172,232,292,35 (вагон)2,112,172,232,292,35

|

|

|

|

|

|

|

(вагон)2,232,292,352,422,49 (вагон)2,232,292,352,422,49

|

|

|

|

|

|

Расчетная формула для определения нормальных напряжений σh, кг/см2, в балласте (в

том числе и на основной площадке земляного полотна) на глубине h от подошвы шпал по расчетной

вертикали:

σh = σh1 + σh2 + σh3 (3.6.22)

где σh1

и σh3 - напряжения от воздействия соответственно первой и третьей

шпалы, лежащих по обе стороны от расчетной шпалы;

σh2 - напряжение от воздействия второй (расчетной,

маячной) шпалы в сечении пути под расчетным колесом.

σh2 = σбр

λ(2,55С2

+ (0,635С1 - 1,275С2) m) (3.6.23)

где σбр - напряжение под расчетной шпалой на балласте, осредненное по ширине

шпалы.. для расчетной шпалы σбр

= σб

m -

переходной коэффициент от осредненного по ширине шпалы давления на балласт к

давлению под осью шпалы;

С - коэффициенты изгиба шпалы, определяемые в зависимости от глубины

балластного слоя h = 55 см (от

подошвы шпал) и ширины нижней постели шпалы b, см :

С1

=

(3.6.24)

(3.6.24)

C2 =

(3.6.25)

(3.6.25)

m =

(3.6.26)

(3.6.26)

С1

=

= 0,25

= 0,25

C2 =

= 0,12

= 0,12

Результаты

расчета сведем в таблицы

Таблица

3.23. - Переходной коэффициент

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)1,531,521,521,511,51 (ВЛ85)1,531,521,521,511,51

|

|

|

|

|

|

|

(ВЛ85)1,501,491,491,481,48 (ВЛ85)1,501,491,491,481,48

|

|

|

|

|

|

|

(вагон)1,381,371,351,341,33 (вагон)1,381,371,351,341,33

|

|

|

|

|

|

|

(вагон)1,351,341,331,311,30 (вагон)1,351,341,331,311,30

|

|

|

|

|

|

Таблица 3.24 -Напряжение от воздействия второй (расчётной) шпалы в

сечении пути под расчётным колесом, кг/см2

|

V1 = 50 км/ч

|

V2 = 60 км/ч

|

V3 = 70 км/ч

|

V4 = 80 км/ч

|

V5 = 90 км/ч

|

|

(ВЛ85)0,3180,3220,3270,3310,336 (ВЛ85)0,3180,3220,3270,3310,336

|

|

|

|

|

|

|

(ВЛ85)0,3430,3480,3530,3580,363 (ВЛ85)0,3430,3480,3530,3580,363

|

|

|

|

|

|

|

(вагон)0,4550,4680,4810,4940,507 (вагон)0,4550,4680,4810,4940,507

|

|

|

|

|

|

|

(вагон)0,4800,4940,5080,5220,536 (вагон)0,4800,4940,5080,5220,536

|

|

|

|

|

|

Напряжения в балласте под соседними с расчетной шпалами определяются из

условия максимальной динамической нагрузки расчетного колеса, расположенного

под расчетной шпалой, и средних нагрузок от остальных колес, кг/см2:

σбс =

(3.6.27)

(3.6.27)

в

этом случае для двухосных тележек

определяется

как:

определяется

как:

=

=

под

шпалой №1 (3.6.28)

под

шпалой №1 (3.6.28)

=

=

под

шпалой №3 (3.6.29)

под

шпалой №3 (3.6.29)

где

l1 - 2 -

расстояние между первой и второй осямитележки.

Результаты

расчета сведем в таблицы

Таблица

3.25 -Напряжение в балласте под шпалами, кг/см2

|

Шпала №1V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)0,981,001,011,031,04 (ВЛ85)0,981,001,011,031,04

|

|

|

|

|

|

|

(ВЛ85)1,021,031,051,061,08 (ВЛ85)1,021,031,051,061,08

|

|

|

|

|

|

|

(вагон)1,711,761,811,861,91 (вагон)1,711,761,811,861,91

|

|

|

|

|

|

|

(вагон)1,701,741,791,841,89 (вагон)1,701,741,791,841,89

|

|

|

|

|

|

Таблица 3.26 - Напряжение в балласте под шпалами, кг/см2

|

Шпала №3V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)1,031,051,061,071,09 (ВЛ85)1,031,051,061,071,09

|

|

|

|

|

|

|

(ВЛ85)1,071,091,101,121,13 (ВЛ85)1,071,091,101,121,13

|

|

|

|

|

|

|

(вагон)1,401,441,491,531,57 (вагон)1,401,441,491,531,57

|

|

|

|

|

|

|

(вагон)1,451,491,531,581,62 (вагон)1,451,491,531,581,62

|

|

|

|

|

|

Напряжения от воздействия первой и третьей шпалы, лежащих по обе стороны

от расчетной шпалы, кг/см2:

σh1 = 0.25σб,1 - 2

А

(3.6.30)

А

(3.6.30)

σh3 = 0.25σб,2 - 3

А

(3.6.30)

А

(3.6.30)

где

σб,1 - 2 и σб,2 - 3 -

средние значения напряжений по подошве соседних с расчетной (маячной) шпал.

А

- коэффициент, учитывающий расстояние между шпалами lш , ширину шпалы b , глубину h и

соответственно углы Θ между

вертикальной осью и направлениями от кромки шпалы до расчетной точки, А =

0,295.

Результаты

расчета сведем в таблицы

Таблица

3.27 -Значение напряжений в первой шпале, кг/см2

|

Шпала №1V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)0,0480,0490,0490,0500,051 (ВЛ85)0,0480,0490,0490,0500,051

|

|

|

|

|

|

|

(ВЛ85)0,0500,0510,0520,0520,053 (ВЛ85)0,0500,0510,0520,0520,053

|

|

|

|

|

|

|

(вагон)0,0800,0820,0840,0870,089 (вагон)0,0800,0820,0840,0870,089

|

|

|

|

|

|

|

(вагон)0,0800,0830,0850,0870,089 (вагон)0,0800,0830,0850,0870,089

|

|

|

|

|

|

Таблица 3.28 - Значение напряжения в третьей шпале, кг/см2

|

Шпала №3V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)0,0490,0500,510,0510,052 (ВЛ85)0,0490,0500,510,0510,052

|

|

|

|

|

|

|

(ВЛ85)0,0520,0530,0530,0540,055 (ВЛ85)0,0520,0530,0530,0540,055

|

|

|

|

|

|

|

(вагон)0,0690,0710,0720,0740,077 (вагон)0,0690,0710,0720,0740,077

|

|

|

|

|

|

|

(вагон)0,0710,0730,0750,0770,080 (вагон)0,0710,0730,0750,0770,080

|

|

|

|

|

|

Таблица 3.29 - Значение в земляном полотне, кг/см2

|

Шпала №3V1 = 50 км/ч V2 = 60 км/чV3 = 70 км/чV4 = 80 км/чV5 = 90 км/ч

|

|

|

|

|

|

|

(ВЛ85)0,4160,4210,4270,4330,439 (ВЛ85)0,4160,4210,4270,4330,439

|

|

|

|

|

|

|

(ВЛ85)0,4450,4510,4580,4640,471 (ВЛ85)0,4450,4510,4580,4640,471

|

|

|

|

|

|

|

(вагон)0,6030,6200,6370,6550,672 (вагон)0,6030,6200,6370,6550,672

|

|

|

|

|

|

|

(вагон)0,6320,6500,6680,6870,705 (вагон)0,6320,6500,6680,6870,705

|

|

|

|

|

|

Для наглядности по полученным значениям напряжений в элементах ВСП

составляем графики (Лист №4 и Лист №5), на которые также наносим предельные

значения оценочных критериев прочности пути.

Таблица 3.30. - Оценочные критерии прочности пути:

|

Критерии

|

Вид подвижного состава

|

Значения оценочных критериев прочности, кг/см2,

при грузонапряженности в млн. nrv/

брутто на км. в год

|

|

|

более 50

|

50 - 25

|

24 - 10

|

менее 10

|

|

σкп

|

локомотивы

|

1900

|

2000

|

2400

|

3400

|

|

вагоны

|

1500

|

1600

|

2000

|

3000

|

|

σш

|

локомотивы

|

12

|

16

|

20

|

30

|

|

вагоны

|

11

|

15

|

18

|

27

|

|

σб

|

локомотивы

|

4,0

|

4,2

|

4,5

|

5,0

|

|

вагоны

|

2,6

|

3,0

|

3,5

|

4,0

|

|

σh

|

локомотивы

|

1,0

|

1,0

|

1,1

|

1,2

|

|

вагоны

|

0,8

|

0,8

|

0,9

|

1,0

|

Выводы:

По результатам оценки воздействия подвижного состава на путь (таблица

3.30), по условию обеспечения прочности пути напряжения в кромке головки

рельса, в кромке подошвы рельса, в шпалах, в балласте и в земляном полотне не

превышает предельно допустимые значения.

4.

Разработка технологических процессов

4.1 Порядок составления технологического процесса

Путевые работы можно выполнять комплексно или раздельно. При комплексном

методе все работы, например, сплошную смену рельсов, шпал, балласта на данном

участке выполняют одновременно.

Ведущей частью комплекса работ по ремонту пути являются основные работы,

выполняемые в «окно» определенной продолжительности. В связи с этим

проектирование технологического процесса производства сложного комплекса работ

начинаем с основных работ, выполняемых в «окно», и работ

выполняемых после «окна». Затем приступаем к проектированию

подготовительных и отделочных работ с разработкой графика распределения по

дням.

Порядок составления технологического процесса:

. Составление задания на проведение капитального ремонта (Приложение А1).

. Определяем среднюю ежедневную производительность ПМС, фронт работ в

«окно», с учетом периодичности предоставления «окон».

. Составляем схемы формирования рабочих поездов.

. Определяем продолжительность «окна».

. Заполняем ведомость затрат труда по технологическим нормам.

. Разрабатываем график производства работ в «окно» и после «окна» и

график распределения работ по дням.

. Устанавливаем численный состав производственных рабочих ПМС и

разрабатываем организационную структуру ПМС.

. Составляем пояснительную записку.

4.2

Условия производства работ

Капитальный ремонт пути выполняется на перегоне, протяжением 10 000 м в

«окна» продолжительностью 10 часов.

Капитальный ремонт пути выполняется в следующей последовательности:

¾ ремонт водоотводов и уборка лишнего балласта с обочины

земляного полотна. В ведомости трудозатрат данные работы не учтены, на графике

не показаны;

¾ замена старой рельсошпальной решетки на новую; смонтированную

из новых материалов верхнего строения пути; выправка пути на старом балласте;

¾ очистка щебеночного балласта машиной СЧ-601 (RМ-80 или RM-76), выправка пути в плане и профиле

с пополнением балластной призмы щебеночным балластом, стабилизация и оправка

балластной призмы (СЧ-601, ХДВ, ВПР, ДСП, ПБ);

¾ выгрузка щебеночного балласта в местах нехватки,

окончательная выправка пути в плане, профиле и по уровню с постановкой по

проектным отметкам, стабилизация балластной призмы, отделка пути (ХДВ, ВПР,

ДСП, ПБ);

¾ шлифовка рельсов.

Работы по удалению асбестового балласта и глубокой очистке щебеночного,

производится при различных характеристиках балластной призмы, при этом

производительность машинного комплекса устанавливается по расчету с учетом

различных условий работы (табл. 4.1).

Работы по уборке лишнего балласта с обочины земляного полотна и ремонту

водоотводных сооружений выполняются до начала основных работ по отдельным

технологическим процессам, затраты труда не учитываются, на графике работы не

показаны.

Для обеспечения бесперебойной работы машин с участка удаляются

препятствия, которые могут вызвать повреждение или незапланированную остановку

работающей техники, снимаются заземлители опор контактной сети, путевые знаки и

обустройства (типа ПОНАБ, ДИСК, УКСПС и т.д.).

При демонтаже рельсошпальная решетка укладывается в пакеты звеньями

длиной по 25 м и грузится на платформы с применением путеукладочного крана

УК-25/9-18. Все платформы для перевозки пакетов оборудованы съемным

оборудованием УСО. Перетяжка пакетов звеньев по составу производится моторными

платформами МПД-2.

Перед демонтажем звеньев рельсошпальная решетка вывешивается

электробалластером. Спрессовавшийся в шпальных ящиках балласт продавливается

под вывешенные шпалы специальным пробивщиком.

Машина щебнеочистительная СЧ-601 предназначена для ремонта и

реконструкции балластной призмы пути без съема путевой решетки. При этом

возможны следующие режимы работы:

"ПОЛНЫЙ ОТБОР" - вырезка загрязненного балласта и

транспортировка в заранее подготовленный подвижной состав либо на откос

земляного полотна;

"ОЧИСТКА" - вырезка загрязненного балласта и сортировка на две

фракции. При этом мелкая (отходы) - удаляется на откос земляного полотна либо

загружается в подвижной состав, крупная - укладывается во вновь формируемую

балластную призму.

Таблица 4.1 Производительность машины СЧ-601

|

Условия работ

|

Технологическая производительность машины СЧ-601, м3/ч

|

Протяженность участка, в % к общему фронту работ

|

|

При удалении асбестового балласта

|

При глубокой очистке щебеночного балласта с укладкой

геотекстиля

|

|

|

При обычных условиях

|

350

|

280

|

60

|

|

На участке с уплотненным балластом

|

300

|

230

|

30

|

|

На участке с сильноза- грязненным и уплотнен- ным балластом

|

210-240

|

180

|

10

|

Очистка щебеночного балласта производится машиной СЧ-601 на глубину 25 см

с применением подъемного устройства ПРУ. Вырезанный балласт поступает на

очистное устройство для отделения засорителей. Очищенный щебень возвращается в

путь, а засорители грузятся в составы для засорителей СЗ-240-6 и вывозятся с

перегона.

Выработка машины СЧ-601 по очистке щебеночного балласта составляет 500 м

в час.

Выправка пути со сплошной подбивкой шпал производится:

¾ машиной ВПО-3000 в плане и по уровню сразу после укладки

рельсошпальной решетки;

¾ машиной ВПР-02 после глубокой очистки балласта и досыпки

нового щебня;

¾ машиной ВПР-02 в отделочных работах после пополнения

балластной призмы щебнем до нормы.

Щебеночный балласт доставляется на место работ и выгружается из

хоппер-дозаторов.

Динамический стабилизатор стабилизирует балластную призму после каждой

работы машины ВПР-02.

Отделка пути, планировка междупутья и обочины земляного полотна

выполняется планировщиком балласта.

Уборка балласта из-под подошвы рельса осуществляется вручную.

Рельсы после укладки в путь подвергаются профильной шлифовке

рельсошлифовальным поездом типа РШП-48. Работу выполняют после завершения

отделочных работ.

После выполнения основных работ, устранения выявленных неисправностей

участок производства работ открывается для движения первых двух поездов со

скоростью 25 км/ч, последующих - согласно состояния пути, но не более 60 км/ч.

4.3 Суточная производительность базы ПМС

На Забайкальской железной дороге путевые работы с рельсошпальной решетке

на железобетонных шпалах осуществляет (на участке Петровский Завод - Ерофей

Павлович) ПЧ-1 (ст. Петровский Завод).

Полуавтоматическая сборочная линия ПЗЛ-100 производства хабаровского

опытно-конструкторского бюро «Путевые машины» позволяет собирать до 1000 метров

РШР в смену.

Ежедневная производительность ПМС :

S =

(4.1)

(4.1)

Q - заданный

годовой объем работ по капитальному ремонту;

T - количество

рабочих дней в сезон капитальных ремонтов? N = 130 дней;

- число

дней резерва на случай не предоставления «окон», несвоевременного завоза

материалов ВСП, ливневых дождей и других форс-мажорных причин - обычно берется

(0,1…0,2)Т.

- число

дней резерва на случай не предоставления «окон», несвоевременного завоза

материалов ВСП, ливневых дождей и других форс-мажорных причин - обычно берется

(0,1…0,2)Т.

S =

= 0,4977

км = 497,7

= 0,4977

км = 497,7

500 м.

500 м.

4.4

Фронт работ в «окно»

Фронт работ «окон»:

Lфр = S*n (4.2)

n -

переодичность предоставления «окон», n = 3

Lфр = 0,4977*3 = 1,493 км = 1500 м (кратное 25 м).

Общее количество звеньев, укладываемых на фронте работ

Nзв =

(4.3)

(4.3)

где

- длина

звена,

- длина

звена,

.

.

Nзв =

= 60 звеньев.

= 60 звеньев.

4.5 Расчет длин рабочих поездов технологического комплекса

Составлению схем формирования рабочих поездов придаётся большое значение.

Успешная работа ПМС в "окно" в значительной степени зависит от

своевременного и правильного формирования рабочих поездов, как на путевой

производственной базе, так и на прилегающих к ремонтируемому перегону станциях.

Схемы формирования поездов должны соответствовать типовым, установленным

Инструкцией по обеспечению безопасности движения поездов при производстве

путевых работ. Длины поездов рассчитывают в соответствии с длинами отдельных

единиц подвижного состава. Машины выбираем из типового технологического

процесса.

Длина путеразборочного (путеукладочного) поезда определяется как:

Lук(p) =

lук

+

(4.5.1)

(4.5.1)

где lук - длина укладочного крана УК -

25/9-18 , lук = 43,9 м;

- длина одной четырехосной платформы грузоподъемностью

60 т.,

- длина одной четырехосной платформы грузоподъемностью

60 т.,

= 14,6

м;

= 14,6

м;

- длина

моторной платформы МПД,

- длина

моторной платформы МПД,

= 16,2

м;

= 16,2

м;

- длина

платформы прикрытия,

- длина

платформы прикрытия,

= 14,6

м.;

= 14,6

м.;

- длина

локомотива (тепловоз - 2ТЭ10),

- длина

локомотива (тепловоз - 2ТЭ10),

= 37 м.;

= 37 м.;

-

количество моторных платформ МПД,

-

количество моторных платформ МПД,

nпак - количество пакетов РШР;

nпак =

=

=

= 12 = 24 платформы

= 12 = 24 платформы

где

nяр - число звеньев в пакете;

k - число

платформ, занятых одним пакетом, так как у нас рельсы длиной 25 м, то k=2.

Lук(p) =

43,9 +

= 533,6 м.

= 533,6 м.

Длина

хоппёр-дозаторного состава:

Lхд = lлок +

(4.5.2)

(4.5.2)

где

- объем

очищенного щебня,

- объем

очищенного щебня,

-

остаток щебня после очистки 70% балласта

-

остаток щебня после очистки 70% балласта

Толщина

слоя балласта под шпалой составит после очистки:

h =

= 0.42

м.

= 0.42

м.

Для

обеспечения необходимой толщины балласта под шпалой, необходимо дополнительно

произвести подсыпку, толщиной до 20 см, до нормируемой толщины.

-

вместимость кузова хоппер-дозатора,

-

вместимость кузова хоппер-дозатора,

;

;

- длина

одного хоппер-дозатора,

- длина

одного хоппер-дозатора,

= 10,9

м.;

= 10,9

м.;

Nхоп =

= 32,927

= 33 шт.

= 32,927

= 33 шт.

Длина

ХДВ №1:

Lхд1 =

37 +

10,9 + 24,5 = 420,5 м.

10,9 + 24,5 = 420,5 м.

ХДВ

№2 предназначен для досыпки в шпальные ящики и отделку. Считается объем

засыпной балластной шпалы:

,7

Тогда

все шпалы на

= 1500 м

займут объем в слое балласта: 0,087*2*1500 = 261 м3

= 1500 м

займут объем в слое балласта: 0,087*2*1500 = 261 м3

- объем

балласта, необходимого на досыпку.

- объем

балласта, необходимого на досыпку.

Количество

хоппер-дозаторов:

Nхоп =

= 18,33

= 19 хоппер-дозаторов.

= 18,33

= 19 хоппер-дозаторов.

Длина

ХДВ №2:

Lхд2 =

37 +

10,9 + 24,5 = 261,3м.

10,9 + 24,5 = 261,3м.

Длина

состава выправочно-подбивочной машиной ВПО-3-3000

LВПО = lвм + lm + lлок (4.5.3)

где

lвм

- длина ВПО-3-3000, lвм =

27,87 м

LВПО = 27,87 +

24,5 + 17 = 69 м

Длина

состава электробалластера ЭЛБ:

LЭЛБ = lЭЛБ + lm + lлок (4.5.4)

где

lЭЛБ =

16,97 м., длина машины ЭЛБ.

lЭЛБ = 16,97 + 24,5 + 17 = 57,97

58 м.

58 м.

Длина

машины ПБ-01

LПБ-01 = 13,31 м.

Длина

машины ДСП-С:

LДСП-П

= 18,20 м.

Длина

щебнеочистительного поезда с машиной СЧ-601

LСЧ-601

= lСЧ + lm + lсост.зас (4.5.5)

lсост.зас =

где

lсост.зас - длина состава для

засорителей, м;

- длина

вагона для засорителей,

- длина

вагона для засорителей,

= 14,6

м.;

= 14,6

м.;

-

количество вагонов для засорителей,

-

количество вагонов для засорителей,

- длина

конечного вагона,

- длина

конечного вагона,

lСЧ - длина щебеноочистительной машины, lСЧ-601 = 39,24 м.;

lсост.зас =

LСЧ-601

= 39,24 + 160,6 + 24,5 = 224,34

225 м.

225 м.

4.6

Разработка технологического процесса капитального ремонта пути с глубокой

очисткой щебня и заменой путевой решетки (вариант 1)

Основные работы в «окно» ведутся производственным составом ПМС с

применением двух машин СЧ-601. Продолжительность «окна» 14 часов, фронт работ -

1500 м.

Необходимо выполнить:

¾ закрытие перегона;

¾ снятие напряжения;

¾ очистка щебня двумя щебнеочистительными машинами СЧ-601;

¾ резка плетей длиной 25,5 м.;

¾ демонтаж рельсошпальной решетки путеукладочным краном

УК25/9-18;

¾ планировка балласта автотранспортной техникой - грейдерами и

бульдозерами;

¾ укладка рельсошпальной решетки путеукладочным краном

УК25/9-18;

¾ сборка и сболчивание стыков;

¾ регулировка рельсошпальной решетки в плане с постановкой на

ось;

¾ выгрузка ХДВ №1;

¾ работа электробалластера ЭЛБ;

¾ выгрузка ХДВ №2;

¾ выгрправка пути машиной ВПО-3-3000;

¾ планировка балласта машиной ПБ-1;

¾ стабилизация пути машиной ДСП;

¾ приварка соединенителей;

¾ регулировка контактной сети;

¾ открытие перегонов.

Определение времени развертывания работ

«Окна» для ремонтных и строительных работ предоставляются в светлое время

суток. В целях сокращения задержек поездов в период предоставления «окон»

должны повсеместно следующее организационно-технические мероприятия,

позволяющие повысить использование пропускной и провозной способности:

а) организация обращения соединенных поездов;

б) применение устройств, позволяющих обеспечивать движение в

противоположном направлении (по неправильному пути) по сигналам локомотивных

светофоров;

в) организация двустороннего пакетного движения поездов в период «окна»

на временно однопутном перегоне»;

г) открытие временных постов;

д) укладка съездов между главными путями на перегоне для установления

однопутного движения только на части перегона;

е) использование передвижных тяговых подстанций на электрифицированных линиях;

ж) концентрация работ различного вида на закрытом перегоне;

з) выделение наиболее квалифицированных поездных диспетчеров для

дежурства в дни предоставления «окон»;

и) создание в отделениях и управлениях дорог оперативных штабов для

разработки составления технологии работы участка в период «окна»;

к) тщательное изучение всеми причастными работниками порядка пропуска

поездов в дни «окон»;

л) составление именных графиков для машинистов, которые обучены вождению

соединенных поездов;

м) сгущение вариантных; графиков движения поездов до начала и после

окончания «окна».

Необходимую продолжительность «окна» устанавливают в зависимости от вида

и объема ремонтно-путевых работ, конструкции и числа используемых машин и

механизмов, применяемой технологии работ, а также конкретных условий каждого

участка, на котором они выполняются. В целях сокращения общей продолжительности

закрытия перегонов и повышения эффективности использования машин и механизмов

«окна» для капитального среднего ремонтов цуга, как правило, должны

предоставляться продолжительностью 6-8 часов.

Началом «окна» для ремонтных и строительных работ считается:

на не электрифицированных участках время издания приказа дежурным

поездным диспетчером о фактически состоявшимся закрытии перегона после освобождения

его от всех поездов, кроме хозяйственных;

на электрифицированных участках - время снятия напряжения в контактной

сети, указанное в приказе энергодиспетчера после фактически состоявшегося

закрытия перегона для движения всех поездов, кроме хозяйственных.

Окончанием «окна» считается: