Установка измерения статических магнитных характеристик

Министерство

образования и науки Российской Федерации

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

«Национальный

исследовательский Томский политехнический Университет»

Институт

Дистанционного

образования

Информационно-измерительная

техника и технологии

Установка

измерения статических магнитных характеристик

Курсовой

проект

по

дисциплине:

Измерение

неэлектрических величин

Томск

¾

2015

Введение

установка статический магнитный

К основным статическим характеристикам

относятся: кривая намагничивания и симметричная предельная петля гистерезиса.

Кривая намагничивания может быть начальной и основной: начальная кривая

намагничивания - зависит от магнитной индукции В от напряженности намагничивающего

поля H при монотонном возрастании магнитного поля для материала предварительно

размагниченного. Эта кривая плохо воспроизводится, поэтому на практике

пользуются основной кривой намагничивания, которая мало отличается от

начальной, но хорошо воспроизводится. Если размагниченный материал намагнитить

полем Н1, а затем плавно изменить это поле от +Н1 до -Н1 и обратно, то

магнитная индукция будет изменяться по кривой, которая называется петлей

гистерезиса.

Каждому новому значению намагниченного поля

будет соответствовать своя петля гистерезиса. Изменяя значение напряженности

поля можно получить семейство гистерезисных петель для данного материала. При

некотором максимальном значении Н поля, в области близкой к насыщению, форма и

размеры петли при дальнейшем увеличении этого значения уже не изменяются. Такая

петля называется предельной петлей гистерезиса. В точке пересечения

представленной петли гистерезиса с осями координат называют остаточной

индукцией Вr и коэрцетивной силой Нc. Эти понятия являются важными

характеристиками ферромагнитных материалах. Основной кривой намагничивания

называется геометрическое место вершин симметричных петель гистерезиса,

полученных при циклическом перемагничивании материалов. Имея основную кривую

намагничивания В=f(H) можно определить значение относительной нормальной (mr )

магнитной проницаемости для каждой точки кривой (основной) намагничивания и

построить магнитную проницаемость от напряженности.

К магнитомягким материалам (МММ) относятся

ферромагнитные материалы с коэрцитивной силой до 4 кА/м [1]. Они широко

применяются в электротехнической промышленности, приборостроении, технике

связи, энергетике и других областях производства. К МММ относятся и многие

изделия черной металлургии и машиностроения, знание магнитных характеристик

которых необходимо при разработке и применении магнитных методов и приборов

неразрушающего контроля.

Процесс испытания ферромагнитного материала

включает подготовку образца, его намагничивание или перемагничивание, измерение

величины воздействующего на образец магнитного поля и отклика образца на это

воздействие и получение в результате обработки полученных данных необходимых

магнитных характеристик.

Для определения магнитных характеристик

материала в большинстве случаев необходимо знать магнитную индукцию В (или

намагниченность М) испытуемого образца и соответствующую ей напряженность H

намагничивающего поля. По этим величинам можно построить кривую намагничивания

и петлю магнитного гистерезиса или вычислить магнитную проницаемость и другие

магнитные характеристики. Поэтому задача определения магнитных характеристик

сводится к применению тех или иных методов и средств формирования и измерения

напряженности намагничивающего поля и измерения магнитной индукции испытуемого

образца.

По основной кривой намагничивания могут быть

определены:

максимальная напряженность Hm намагничивающего

поля;

максимальная магнитная индукция Вт (максимальная

намагниченность Mm);

начальная µн и максимальная µm магнитные

проницаемости;

магнитная проницаемость µ0.1 при намагничивающем

поле, равном 0,1 А/м;

напряженность Нµт намагничивающего поля, при

котором достигается µm;

магнитные индукции Вµm, ВHc и

В2Hc(намагниченности Мµm, МHc и М2Hc) при намагничивающем поле, равном

соответственно Нµm, коэрцитивной силе Нc и двум коэрцитивным силам 2Нc.

По предельной петле магнитного гистерезиса

определяются:

остаточная магнитная индукция Br (остаточная

намагниченность Mr);

коэрцитивная сила Нc (НcВ - по индукции и НcM -

по намагниченности);

релаксационная коэрцитивная сила Нr;

релаксационная магнитная индукция ВHr

(релаксационная намагниченность МHr);

остаточная магнитная индукция Brc (остаточная

намагниченность Mrc) после снятия поля, равного Нc;

максимальная дифференциальная µdm магнитная

проницаемость;

напряженность намагничивающего поля Hµdm и

магнитная индукция Bµdm (намагниченность Mµdm), соответствующие максимуму

дифференциальной магнитной проницаемости;

потери энергии на гистерезис Рr.

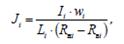

По результатам измерений рассчитываются

намагниченность Ms насыщения (по закону подхода к насыщению при достаточно

больших

[2]), релаксационная магнитная

проницаемость

[2]), релаксационная магнитная

проницаемость

µr = ВHr/(µ0Hr), где µ0 - магнитная постоянная,

и коэффициент кп= Mr/Ms прямоугольности петли магнитного гистерезиса.

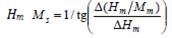

Основная кривая намагничивания, петля магнитного

гистерезиса, кривые возврата и определяемые магнитные характеристики показаны

на

рисунке

1.

Рис.

1. Кривая намагничивания (1), часть

петли магнитного гистерезиса (2), кривая

возврата от коэрцитивной силы (3),

кривая возврата от релаксационной коэрцитивной силы (4)

и измеряемые магнитные характеристики

Качество изделий из МММ зависит от соответствия

их магнитных характеристик стандартам, что предъявляет соответствующие

требования к их технологическому и приемосдаточному контролю. Методику

выполнения измерений при определении основной кривой намагничивания и петли

магнитного гистерезиса образцов из МММ, перечень определяемых параметров (µn,

µm, Br, HcB, Hcm), температурные коэффициенты этих параметров и требования к

испытуемым образцам и измерительной аппаратуре устанавливает ГОСТ 8.377-80 [1].

Развитие методов и приборов неразрушающего

контроля требует (дополнительно к определяемым по [1]) сведений о других (Hm,

Bm или Mm, Hµm, Bµm, ВHc и B2Hc илиMµm, МHc и M2Hc,Hr,ВHr, BBr или MBr, µdm,

µdHc, B µdm или M µdm, Ms, µr и Рr) магнитных

параметрах [3-6].

В связи с этим широко ведутся работы по созданию

новых автоматизированных средств измерения магнитных характеристик

магнитомягких материалов с использованием средств вычислительной техники [7 -

14].

В данном проекте обосновывается принцип

построения и дается описание установки для измерения основных магнитных

характеристик магнитомягких материалов в соответствии с [1] и магнитных

параметров для целей магнитной структуроскопии.

1. Техническое задание

.1 Назначение и комплектность

Назначение: Установка для измерения магнитных

характеристик (УИМХ) предназначена для измерения начальной кривой

намагничивания, предельной и частных петель магнитного гистерезиса, а также их

основных (максимальная μm магнитная

проницаемость, остаточная магнитная индукция Br, коэрцитивная сила Hc по

индукции, максимальная напряженность Hm намагничивающего поля, максимальная

индукция Bm, намагниченность Мs насыщения) и дополнительных (начальная μн

магнитная проницаемость, напряженность Hμm намагничивающего

поля, при котором достигается μm, и

соответствующая ей магнитная индукция Bμdm; магнитные

индукции Bμm, BHc и B2Hc при

намагничивающем поле, равном соответственно Hμm, коэрцитивной

силе Hc и двум коэрцитивным силам 2Hc; релаксационные коэрцитивная сила Hr,

магнитная индукция BHr и магнитная проницаемость μr; остаточная

магнитная индукция Brc после снятия поля, равного Hc; потери на гистерезис Pг и

коэффициент прямоугольности kп), параметров магнитомягких материалов и изделий

из них Измерение магнитных параметров ферромагнитных материалов осуществляется

на образцах в виде колец, а изделий - на образцах в виде цилиндров и

параллелепипедов. При измерениях на кольцевых образцах значения магнитной

индукции могут быть пересчитаны в соответствующие значения намагниченности.

Используя дополнительный программный модуль по

результатам измерения в замкнутой магнитной цепи, можно определить внутреннее

магнитное поле и намагниченность образца конечных размеров в разомкнутой магнитной

цепи.

Область применения: измерения магнитных свойств

материалов и изделий в науке и технике, неразрушающий контроль качества

термической обработки, механических свойств и структуры ферромагнитных

материалов и изделий на предприятиях металлургии и машиностроения.

Комплектность: установка представляет собой

измерительный прибор, работа которого осуществляется под управлением

персонального компьютера, регистрирующего, обрабатывающего и выводящего на

экран монитора и на принтер измеренные магнитные параметры. Она состоит из

преобразователя, блока намагничивания, блока управления, персонального

компьютера (ПК) и принтера

.2 Эксплуатационные требования

Установка предназначена для работы в закрытых

помещениях в интервале температур от +10 до +25 °С при относительной влажности

до 80 %.

Основные параметры и характеристики

|

1.

Частота перемагничивания, Гц.....

|

0,05-0,5

|

Пределы

изменения напряженности перемагничивающего поля, кА/м, не

менее………………………………………………………….. ±40

Пределы

измерения магнитной индукции, Тл, не менее … ±2,5

Относительная

погрешность измерения напряженности

магнитного

поля, %, не более (2+300/H)

.

Относительная погрешность измерения магнитной

индукции,

%, не более 2

.

Дополнительная относительная погрешность, обусловленная

дрейфом

показаний за 60 с, %, не более 0,2

.Производительность

(максимальное время измерения полной

петли

гистерезиса), мин, не более 5

.

Минимальное значение измеряемого магнитного потока,

мкВб 14

(приM

s ≥2·106 А/м), мм2 7

.

Максимальное сечение образца, мм2 200

Размеры

образцов для измерения в разомкнутой магнитной цепи:

минимальная

длина, мм 30

максимальная

длина, мм 200

ширина,

мм, не более 20

толщина,

мм, не более 10

.

Размеры кольцевых образцов

минимальный

внутренний радиус, мм 10

максимальный

внутренний радиус, мм 100

Отношение

внешнего радиуса кольцевого образца к внутреннему (для замкнутой магнитной

цепи), не более ……………………………………. ..1,3

.

Время непрерывной работы изделия, ч, не менее 8

.

Установка сохраняет свои технические характеристики

при

питании ее от сети переменного тока:

напряжением,

В 220±11

частотой,

Гц 50±0,5

.

Потребляемая мощность (без учета ПК и принтера), В·А,

не

более 1000

.

Масса установки (без ПК и принтера), кг, не более 95

2. Обзор методов измерения статических магнитных

характеристик.

.1 Основные методы исследования магнитных

свойств вещества

При исследовании магнитных характеристик веществ

применяются баллистический (или импульсно‐индукционный),

магнитометрический, электродинамический, индукционный, вибрационный,

пондеромоторный, мостовой, ваттметрический, калориметрический, резонансный и

нейтронографический методы [15].

Баллистический метод до недавнего времени был

одним из наиболее распространенных методов определения магнитных характеристик

ферромагнитных материалов [8, 9, 16]. Он основан на измерении количества

электричества, протекающего через витки катушки, охватывающей образец, при

быстром изменении магнитного по‐ тока,

сцепляющегося с этой катушкой (установки типа БУ‐3

и У5045). Изменение магнитного потока может быть осуществлено несколькими

способами: удалением катушки из поля, изменением ее положения в пределах поля и

изменением направления поля. Данный метод позволяет определить основную кривую

магнитной индукции или намагниченности, петлю магнитного гистерезиса, различные

виды проницаемости и размагничивающий фактор ферромагнитных образцов [14, 16].

Основным недостатком баллистического метода является то, что он требует

значительных временных затрат и плохо поддается автоматизации.

Магнитометрический метод основан на воздействии

исследуемого образца на магнитную стрелку, расположенную на некотором

расстоянии от него. По углу отклонения этой стрелки от начального положения

определяют магнитный момент образца, по которому вычисляют его намагниченность

или магнитную индукцию а также напряженность намагничивающего поля. Примером

реализации магнитометрического метода является астатический магнитометр. Магнитометрический

метод позволяет определить основную кривую по намагниченности и по индукции,

петлю магнитного гистерезиса и магнитную восприимчивость. Вследствие высокой

чувствительности магнитометрический метод применяется для измерений

геомагнитного поля и для решения ряда метрологических задач, однако он

непригоден для автоматизации измерений [15].

Электродинамический метод состоит в измерении

угла поворота рамки с током, находящейся в магнитном поле намагниченного

образца. Данным методом можно определить основную кривую и петлю магнитного

гистерезиса, причем шкала прибора может быть проградуирована непосредственно в

единицах измеряемой величины (индукции или напряженности поля) [15].

Индукционный метод заключается в измерении

электродвижущей силы (э.д.с.) индукции, которая возбуждается во вторичной

обмотке, намотанной на исследуемый образец, намагничиваемый полем, создаваемым

пропусканием переменного тока через первичную обмотку. Индукционный метод

позволяет определять основную кривую по намагниченности и по индукции, петлю

магнитного гистерезиса и различные виды магнитной проницаемости. Данный метод

может использоваться и для измерения намагниченности в сильных импульсных

магнитных полях, а также магнитной восприимчивости диа‐

и парамагнетиков в радиочастотном диапазоне [15].

Вибрационный метод является разновидностью

индукционного. Он применяется для испытания ферромагнитных образцов малых

размеров. При данном методе находящийся в однородном магнитном поле испытуемый

образец или измерительную катушку подвергают вибрационным колебаниям. В

результате этих колебаний в последней возникает электродвижущая сила индукции,

пропорциональная магнитной индукции образца [17-19]. Метод обладает хорошей

чувствительностью и удовлетворительной точностью, но требует высокой однородности

и стабильности намагничивающего поля, стабильности амплитуды и частоты

вибрационных колебаний, постоянства размеров испытуемых образцов и их

расположения относительно измерительной катушки, характеризуется малой

производительностью и требует длительного процесса градуировки измерительной

цепи по образцам с известными магнитными свойствами [9, 15].

Пондеромоторный метод основан на измерении

механической силы, действующей на исследуемый образец в магнитном поле. Он

позволяет измерять намагниченность и магнитную восприимчивость. Наиболее широко

применяется при определении магнитных свойств слабомагнитных веществ (в

маятниковых, крутильных и рычажных магнитных весах).

Мостовой метод заключается в измерении на

переменном токе индуктивности и активного сопротивления катушки с сердечником,

в качестве которого используется исследуемый ферромагнитный образец, путем

уравновешивания измерительного моста с помощью переменных активного

сопротивления и индуктивности или активного сопротивления и емкости. Этот метод

позволяет определить зависимость магнитной индукции и намагниченности от

величины намагничивающего поля, начальную, среднюю и комплексную магнитные

проницаемости, комплексное магнитное сопротивление, коэффициент потерь и полных

потерь. Недостатком метода является зависимость результатов измерений от

взаимного влияния индуктивных и емкостных элементов моста друг на друга,

индуктивности неиндуктивных элементов и наличие паразитных проводимостей.

Погрешность измерений может быть доведена до 3-5 % [15, 16].

Потенциометрический метод основывается на

измерении намагничивающего тока в первичной обмотке испытуемого образца и

электродвижущей силы, индуцируемой в его вторичной обмотке, по напряжению на

образцовом резисторе с помощью потенциометра переменного тока. Данным методом

определяют зависимость магнитной индукции и намагниченности от величины

намагничивающего поля, начальную, среднюю и комплексную магнитные

проницаемости, комплексное магнитное сопротивление, коэффициент потерь и полных

потерь. Недостатком метода является то, что магнитные характеристики

определяются по первым гармоникам магнитной индукции и напряженности магнитного

поля. Погрешности их определения при синусоидальной форме измеряемых сигналов

обычно составляют около 3 %. При появлении высших гармоник в измеряемых

сигналах погрешность определения магнитных характеристик существенно возрастает

[15, 16].

Ваттметрический метод является наиболее

распространенным методом для измерения потерь на гистерезис при синусоидальном

изменении во времени магнитной индукции. Он состоит в определении ваттметром

мощности, поглощаемой в цепи катушки, используемой для перемагничивания

испытуемого образца. Метод стандартизован для испытания электротехнических

сталей [16].

Калориметрический метод является абсолютным методом

измерения потерь в ферромагнитных материалах в широком частотном диапазоне при

любых законах изменения напряженности магнитного поля и магнитной индукции. В

данном методе мерой потерь на перемагничивание является температура испытуемого

образца, определяемая с помощью калориметров [20].

Резонансный метод основан на сравнении

индуктивности с исследуемым образцом и известной индуктивности посредством

настройки измерительной схемы в резонанс или на определении индуктивности с

образцом с помощью измерителя добротности (куметра) [16].

Нейтронографический метод применяется для

исследования магнитной структуры ферромагнитных и антиферромагнитных веществ.

Он основан на явлении магнитного рассеяния нейтронов в результате

взаимодействия магнитного момента нейтронов с магнитными моментами частиц

вещества [15].

2.2 Измерения в режиме медленно изменяющегося

внешнего магнитного поля

Наиболее просто осуществляется автоматизация

процесса намагничивания исследуемого образца и измерение всех его магнитных

характеристик при использовании метода медленно изменяющегося магнитного поля

[21]. На этом методе основано большинство магнитоизмерительных установок для

научных исследований и для контроля качества. Измерение магнитных характеристик

по методу медленно изменяющегося внешнего поля может осуществляться в режиме

линейного изменения напряженности внешнего

магнитного поля;

поддержания постоянной скорости изменения

магнитной индукции ∂B/∂t = const;

поддержания заданной ошибки воспроизведения по

индукции статического цикла гистерезиса δB (t) = Bст(t)

- B (t) = const.

Для того, чтобы результаты измерения при

линейном изменении напряженности внешнего магнитного поля были близки к

статическим, необходимо относительно большое время перемагничивания, что

приводит к необходимости увеличения постоянной индукционного преобразователя.

Достоинствами второго режима намагничивания

являются его близость к статическому и снижение требований к динамическому

диапазону усилительных и интегрирующих устройств. Однако для правильного выбора

скорости изменения магнитной индукции необходимо иметь определенную априорную

информацию об исследуемом образце (удельную электрическую проводимость

материала, коэрцитивную силу и тип петли гистерезиса материала) [9].

Режим перемагничивания, обеспечивающий δB

(t) = const, позволяет значительно снизить время

перемагничивания и повысить чувствительность по индукции и полю. Однако

алгоритм управления, который обеспечивал бы заданный режим перемагничивания,

требует довольно сложной технической реализации.

Неплохую точность измерения можно получить при

использовании для намагничивания изделия генератора тока ступенчатой формы с

интегрированием сигнала измерительной обмотки в течение времени изменения

магнитного потока, последующим численным интегрированием полученных массивов и

коррекцией дрейфа измерительного тракта [7, 8]. Этот метод обеспечивает высокую

точность и стабильность измеренных характеристик (1% дрейфа от предела

измерения за минуту на трех диапазонах: 0,1; 1 и 10 мВб). Получение столь

высоких характеристик позволило реализовать на основе этого метода

измерительную установку 2‐го разряда [22,

23]. Однако данный метод не позволяет использовать его при различных формах

перемагничивающего поля в широком диапазоне частот и обладает погрешностью

порядка младшего разряда аналого‐цифрового

преобразователя на одну измеренную точку. Поэтому максимальная точность может

быть получена либо в строго определенных точках, либо при минимальном их числе

(увеличение количества точек приводит к возрастанию погрешности проинтегрированного

численными методами массива). В связи с этим при построении установки для

измерения магнитных характеристик магнитомягких материалов мною был выбран

принцип медленно изменяющегося магнитного поля в режиме линейного изменения

напряженности внешнего поля.

3. Обоснование и выбор структурной схемы

измерительной установки

.1 Перемагничивание в замкнутой магнитной цепи

Измерение магнитных характеристик материалов

необходимо проводить в замкнутой магнитной цепи [1]. Для этой цели применяются

специальные намагничивающие устройства (пермеаметры) или измерения проводят на

образцах кольцевой формы [20]. Вследствие отсутствия влияния размагничивающего

фактора при перемагничивании в замкнутой магнитной цепи для технического

насыщения испытуемых образцов требуются меньшие величины намагничивающих полей.

В установке для измерения магнитных свойств материалов используются кольцевые

образцы.

Кольцевые образцы намагничивают полем тока,

протекающим по многовитковой равномерно распределенной по окружности образца

обмотке (реже по одиночному проводу, проходящему через центр образца), а э.д.с.

индукции снимают с измерительной обмотки.

Технология, способы и погрешности изготовления

кольцевых образцов, предназначенных для магнитных измерений в замкнутой

магнитной цепи, определены в [1]. Выбор размеров образцов, числа витков

измерительной и намагничивающей обмоток является важной составной частью

измерения магнитных характеристик вещества [24]. Каждая установка,

предназначенная для измерения магнитных характеристик, налагает те или иные

ограничения на используемые образцы. Для упрощения процесса проведения

измерений нами разработана методика подготовки кольцевых образцов [25].

В соответствии с [1] основными требованиями к

кольцевым образцам являются постоянство сечения по окружности образца (не хуже

1 %) и его размеры.

Образцы, изготовленные механической обработкой,

перед испытанием должны быть термически обработаны в соответствии с

требованиями стандарта или технических условий на испытуемый материал. После

термической обработки они не должны подвергаться механическим воздействиям

(ударам, сжатию, изгибам, тряске).

Кольцевые образцы из листовых и ленточных

материалов изготавливают в виде пакета, набранного из штампованных (при толщине

листа или ленты 0,05 мм и более) или точеных колец, или навивают из ленты (при

толщине ленты 0,2 мм и менее). Образцы из проволоки изготавливают навивкой на

цилиндрический шаблон. Образцы из проволоки и ленты толщиной менее 0,02 мм

навивают на каркасы из термостойкого неферромагнитного материала с

температурным коэффициентом линейного расширения, не превышающим температурный

коэффициент линейного расширения материала образца.

Результаты магнитных измерений зависят не только

от свойств магнитных материалов, режимов перемагничивания и условий испытаний,

но и от размеров кольцевых образцов. Поэтому важной задачей является

определение оптимальных размеров испытуемых образцов в случае, когда образцы

изготавливаются специально для проведения испытаний. В этом случае, а также при

испытаниях образцов заданных размеров, необходимо рассчитывать параметры

намагничивающей и измерительной обмоток.

При определении размеров образцов следует

учитывать возможность намотки намагничивающей и измерительной обмоток. Поэтому,

как правило, внутренний радиус Rвн должен быть не менее 15 мм. Наружный радиус

Rвш кольцевого образца не должен превышать его внутренний радиус более чем в

1,3 раза, иначе погрешности определения магнитных характеристик будут превышать

значения, указанные в [1].

Одним из важных элементов расчета является выбор

высоты кольца h. Предпочтительнее использовать кольца с квадратным поперечным

сечением, то есть, когда h = ΔR = Rвш

- Rвн. В случаях, если это невозможно, например, когда кольца изготавливаются

из листов стали с фиксированной толщиной, ширина колец вычисляется по их

поперечному сечению S: ΔR = S/h. Для

магнитомягких сталей по [26] рекомендуется выбирать величину S не менее 10 мм2.

Требуемое сечение испытуемого образца может быть обеспечено за счет

использования нескольких колец одного диаметра.

На подготовленные образцы должны быть нанесены

измерительная и намагничивающая обмотки. Измерительная обмотка должна быть

расположена по возможности равномерно по длине окружности образца, а концы ее

перевиты [1]. Для намотки используют провод диаметром 0,1÷0,15

мм.

Число витков измерительной обмотки определяется из следующего соотношения:

(1)

(1)

где Фmin - минимальная величина магнитного

потока, которая измеряется установкой с точностью 2%, а СB - постоянная магнитоизмерительной

установки в данном случае Фmin = 2·10‐5

Вб; СB = 204. Если величина максимальной индукции Bm для испытуемого материала

не известна, то для низкоуглеродистых и среднеуглеродистых сталей рекомендуется

принимать ее равной 1,2 Тл.

Намагничивающая обмотка должна быть расположена

равномерно по длине окружности образца поверх измерительной обмотки. Обычно

рекомендуют намагничивающую обмотку выполнять медным изолированным проводом

диаметром 0,5÷0,8 мм. Число витков

намагничивающей обмотки Wнам вычисляется по формуле

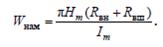

(2)

(2)

Максимальная напряженность Hm магнитного поля

должна превышать значение коэрцитивной силы образца Hc в 5÷10

раз.

Максимальное значение тока для установки = 5 А. При определении числа витков

следует учитывать возможность заполнения внутреннего диаметра кольца, диаметры

проводов измерительной и намагничивающей обмоток с учетом изоляции, а также

предельно допустимое активное сопротивление намагничивающей обмотки [25].

.2 Перемагничивание в разомкнутой магнитной цепи

В соответствии с [1] в разомкнутой магнитной

цепи может измеряться только коэрцитивная сила. Другие магнитные

характеристики, измеренные в разомкнутой магнитной цепи, являются

характеристиками тела и могут служить только в качестве параметров для

неразрушающего контроля. Испытуемые образцы могут иметь форму полос, прутков,

прямоугольных параллелепипедов и цилиндров, сечение которых не должно

отличаться по длине более, чем на 5 %. Отношение длины образца к его диаметру

(или корню квадратному из площади поперечного сечения) должно быть не менее 10.

В качестве источника магнитного поля при

испытаниях в разомкнутой магнитной цепи применяют соленоиды. Максимальная

напряженность магнитного поля Hmсол, создаваемого в центре соленоида, должна

быть достаточной для намагничивания испытуемого образца до технического

насыщения

|

H

mсол ≥

H m + N (Bm / μ0 −

H m ) ,

|

(3)

|

где Hmсол - значение напряженности поля,

необходимое для намагничивания материала образца до технического насыщения, N -

коэффициент размагничивания.

Для образцов с сечением, близким к квадратному,

[1]

где d - диаметр или сторона квадрата, l - длина

образца.

Рис. 2. Влияние относительной длины λ

= l/d образца

на напряженность Hmсол поля, при котором достигается техническое насыщение

материала

Согласно требованиям ГОСТ 15058-69 [27] и ГОСТ

8.377-80 [1] неоднородность магнитного поля вдоль оси соленоида не должна

превышать 1% на расстоянии от центра, равном половине длины образца. Известны

устройства, удовлетворяющие этим требованиям [1]. Однако использование их в

разрабатываемой установке нецелесообразно из‐за

больших габаритов, веса и потребляемой мощности. В курсовом проекте поставлена

задача обеспечения требуемой однородности магнитного поля при существенно

меньших размерах соленоида [28].

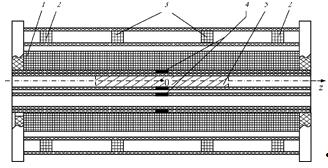

Для этого многовитковый соленоид был дополнен

двумя парами одинаковых компенсирующих обмоток. Обмотки первой пары расположены

поверх соленоида вблизи его торцов и соединены с ним последовательно‐согласно.

Обмотками второй пары расположены поверх соленоида симметрично относительно его

центра и соединенными с ним и с первыми двумя последовательно‐согласно

либо последовательно‐встречно. Длина

компенсирующих обмоток значительно меньше длины соленоида, и они выполнены с

возможностью перемещения вдоль оси преобразователя при его настройке (рисунок

3, а) [28]. Для компенсации в процессе измерения магнитной индукции образца

магнитного потока, создаваемого соленоидом, и для сравнения магнитной индукции

испытуемого и эталонного образцов, преобразователь имеет две рабочие зоны.

Центральную часть каждой из рабочих зон охватывает соответствующая

измерительная катушка. Измерительные катушки соединены последовательно‐встречно.

а)

а: 1- соленоид; 2, 3 - компенсирующие обмотки; 4

- измерительные обмотки; 5 - рабочая зона

б: 1 - x = 0, y = 0; 2 - x = 5 мм, y = 0; 3 - x

= 0, y = 10 мм; 4 - x = 5 мм, y = 10 мм

Рис. 3. Преобразователь установки (а) и

относительное изменение напряженности магнитного поля Hz /Hz=0 вдоль оси

преобразователя при поперечном смещении точки измерения от оси рабочей области

(б)

Величина намагничивающего поля определяется

величиной тока через намагничивающую обмотку колец. Магнитное поле, создаваемое

системой из n коаксиальных круговых катушек произвольного сечения, можно

представить в виде [29]

(5)

(5)

где Hzi(z) - напряженность поля i‐ой

катушки в точке наблюдения z. Величину Hzi(z) определяли по выражению [29]

(6)

(6)

где Ji - плотность тока (А/м2), Li - длина (м),

Rнi, Rвi - наружный и внут ренний радиусы (м) i‐ой

катушки, причем

(7)

(7)

где Ii - ток (в А), а wi - число витков i‐ой

катушки.

За основу расчета был взят соленоид длиной 350

мм, имеющий внешний радиус 44 мм. У данного соленоида отклонение магнитного

поля от однородности менее 1% наблюдается на расстояниях до 70 мм от его

центра. Это позволяет испытывать в нем образцы длиной не более 140 мм.

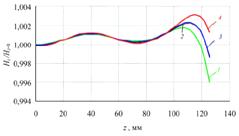

На рисунке 3б в относительных единицах

представлено распре деление магнитного поля вдоль оси рабочей области соленоида

и при смещении от нее в поперечном направлении (х и у) при наличии

компенсирующих обмоток. Из представленных результатов видно, что отклонение

аксиальной компоненты Hz поля преобразователя в рабочей зоне (±100 мм) не

превышает 0,2 % от ее величины в центре, что удовлетворяет требованиям ГОСТ

8.377‐80

[1] для измерений в открытой магнитной цепи.

.3 Выбор частоты перемагничивания

Особенностью намагничивания и перемагничивания

магнитных материалов в периодически изменяющихся магнитных полях является

влияние вихревых токов, ослабляющих проникновение магнитного поля внутрь

материала и приводящих к существенной неоднородности намагничивания, а также

отставание намагниченности в данный момент времени от равновесного состояния

(магнитная вязкость) [30]. При толщине металла более 0,2 мм магнитную вязкость

не учитывают [31]. Допустимую частоту fгр магнитного поля для перемагни‐

чивания образца толщиной δт можно

определить по выражению [9]

(8)

(8)

где ρ - удельное

электрическое сопротивление.

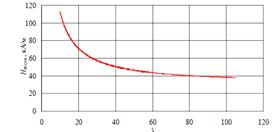

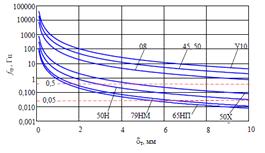

На рисунке 4 представлены зависимости допустимой

частоты fгр перемагничивающего поля от толщины испытуемого образца для не

которых сплавов, величины ρ и

μm

которых

взяты из [3, 5, 32]. Из рисунка видно, что при fгр ≥ 0,05 Гц даже при

большой магнитной прони цаемости материала допускается испытывать образцы

толщиной до 5 мм.

Рис. 4. Зависимость допустимой частоты fгр

магнитного поля от толщины δт

испытуемого образца для сплавов с разными электрическими и магнитными

свойствами

.4 Требования к системе измерения магнитной

индукции

При использовании для перемагничивания медленно

изменяющегося магнитного поля (частота от единиц до сотых долей герца)

возникает проблема измерения малых уровней сигналов и их продолжительного

интегрирования. Это налагает значительные ограничения на допустимый

температурный и временной дрейф измерительного тракта, обусловленный утечками,

наличием входных напряжений и токов смещения, возникновением при нагреве на

контактах э.д.с. и т. д. Эти погрешности увеличиваются по мере уменьшения

частоты перемагничивания [21]. Поэтому в современных разработках применяют

различные схемы уменьшения этого влияния. Так в [4] смещение нулевого уровня

при интегрировании компенсируют поочередным интегрированием входного сигнала и

напряжения дрейфа нуля за равные промежутки времени с последующим вычитанием

полученных значений. Одна‐ ко точность

измерений при низкочастотном (доли Гц) перемагничивании материала остается

недостаточной из‐за непостоянства

функ‐

циональной зависимости смещения нулевого уровня при интегрировании вследствие

большой длительности процесса измерения.

Для обеспечения приемлемой точности измерений

магнитных характеристик ферромагнитных материалов и изделий при низкочастотном

перемагничивании в установке процесс измерения разбит на несколько этапов [33].

Основная погрешность из‐за

влияния смещений устраняется введением постоянного компенсирующего напряжения

при настройке установки. Более точная компенсация осуществляется на основе

автоматического проведения измерения в отсутствии образца и введении

измеренного сигнала в аналого-цифровой преобразователь канала индукции (АЦП B).

Компенсация оставшейся погрешности проводится в четыре этапа по результатам

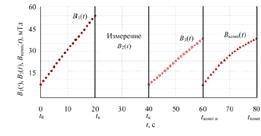

измерения до и после перемагничивания исследуемого образца (рисунок 5).

На первом этапе окончательной компенсации

интегрируется э.д.с. индукции измерительной катушки до включения магнитного

поля и запоминается функциональная зависимость от времени проинтегрированного

сигнала B1(t). Затем испытуемый образец перемагничивается низкочастотным

магнитным полем заданной амплитуды и частоты, измеряется и запоминается

функциональная зависимость напряженности H(t) этого поля от времени,

интегрируется э.д.с. индукции измерительной катушки и запоминается

функциональная зависимость от времени проинтегрированного сигнала B2(t). На

третьем этапе интегрируется э.д.с. индукции измерительной катушки после

выключения магнитного поля и запоминается функциональная зависимость от времени

проинтегрированного сигнала B3(t). Время интегрирования до включения и после

выключения магнитного поля соизмеримо со временем воздействия магнитного поля

на испытуемый образец.

Рис. 5. Функциональные зависимости от времени

дрейфа проинтегрированного сигнала B1(t) до включения магнитного поля, B3(t) -

после его выключения и компенсирующего сигнала Bкомп(t)

Величина магнитной индукции исследуемого образца

B(t) определяется на четвертом этапе с учетом весовой функции ω(t)

вклада

в погрешность измерений сигналов B1(t) и B3(t) по соотношению

|

B(t)

= B2(t) - B1(t)[1 - ω(t)] - B3(t)ω(t)

|

(9)

|

и индицируется синхронно с изменением хранящейся

в памяти величины напряженности H(t) магнитного поля для получения значений

магнитной индукции при соответствующей ей величине напряженности магнитного

поля и для построения кривых намагничивания и петель магнитного гистерезиса

[33].

При линейном изменении каждого из выражений

B1(t) и B3(t) весовая функция ω(t) может

быть представлена в виде

|

ω(t) = (t

- tн)/(tк

- tн),

|

(10)

|

где tн и tк - соответственно время включения и

выключения магнитного поля, t - текущий момент времени между tн и tк.

При таком определении весовой функции значимость

ошибки B1(t) уменьшается от единицы при t = tн до нуля при t = tк, а значимость

ошибки B3(t) увеличивается в этом же диапазоне от нуля до единицы. Из рисунка 5

видно, что в интервале изменения времени t от tкомп н до tкомп к компенсирующая

дрейф функция Вкомп(t) изменяется от функции ошибки B1(tн) до функции ошибки

B3(tк), что обеспечивает уменьшение погрешности в течение всего процесса

измерения в присутствии образца в перемагничивающем поле.

Оценка дрейфа измерительного канала установки

при частоте перемагничивания 0,05 Гц (продолжительность основного этапа

измерения превышала 60 с) показала, что для образцов стали 08КП сечением 7 мм2

дрейф за 60 с не превысил 0,4 %, что не хуже чем у эталонной установки для

измерения магнитного потока [22].

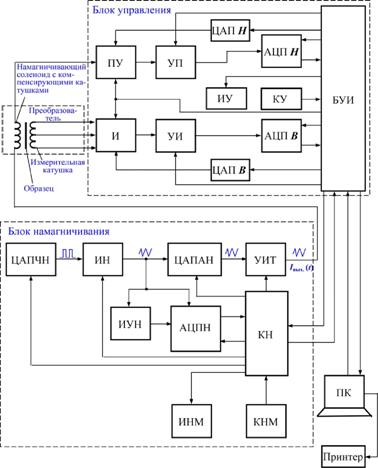

4. Структурная схема установки

Из проведенных выше оценок вытекают требования к

основным параметрам установки: частота перемагничивания должна быть от 0,5 до

0,05 Гц, пределы изменения напряженности перемагничивающего поля ± 40 кА/м,

пределы измерения магнитной индукции ± 2,5 Тл. Из экономических и

эргономических соображений длину испытуемых образцов при измерении в

разомкнутой магнитной цепи ограничили величиной 200 мм.

Установка УИМХ представляет собой измерительный

прибор, работа которого осуществляется под управлением персонального

компьютера, регистрирующего, обрабатывающего и выводящего на экран монитора и

на принтер измеренные магнитные параметры. Она состоит из преобразователя,

блока намагничивания, блока управления, персонального компьютера (ПК) и

принтера. Структурная схема установки представлена на рисунке 6.

.1 Преобразователь

В соответствии с результатами приведенного выше

расчета преобразователь установки имеет следующие параметры:

длина соленоида 350 мм, его внутреннее сечение -

48×36

мм2,

внешнее сечение- 95×85

мм2,

число витков w = 2600;

длина каждой из компенсирующих обмоток первой

пары 20 мм,

внутренний диаметр - 107 мм,

толщина намотки 15,5 мм,

число витков w = 105;

длина каждой из компенсирующих обмоток второй

пары 7 мм,

внутренний диаметр - 107 мм,

толщина намотки 2 мм,

число витков w = 4.

Для намотки соленоида и компенсирующих обмоток

использовался провод диаметром 1,5 мм.

Коэффициент преобразователя по полю - 7420 1/м;

его индуктивность составляет 84 мГн, а активное

сопротивление - 7 Ом

Рис. 6. Структурная схема установки УИМХ

Программное обеспечение установки включает в

себя программное обеспечение микроконтроллеров блока намагничивания и блока

управления, а также основной программы ПК, обеспечивающей процессы

намагничивания, измерения, обработки, сохранения и вывода измеренных

параметров.

Конструкция преобразователя обеспечивает

перемещение компенсирующих обмоток, что позволяет устранять некоторые нарушения

однородности магнитного поля, возникающие вследствие дефектов изготовления

обмоток, а также, в зависимости от постановки задачи, создавать в системе как

небольшие участки распределения маг‐

нитного поля с очень высокой однородностью, так и протяженные участки

магнитного поля с минимальной требуемой однородностью.

Для того, чтобы компенсировать магнитный поток

поля соленоида при измерении магнитной индукции образца и для проведения

сравнения испытуемого образца с эталонным, преобразователь имеет две рабочие

зоны, центральную часть каждой из которых охватывает соответствующая

измерительная катушка. Измерительные катушки соединены последовательно‐встречно

и имеют длину по 10 мм. При общей длине преобразователя 384 мм каждая из

рабочих зон имеет длину 200 мм, ширину 20 мм и высоту 10 мм.

.2 Блок намагничивания

Требования к блоку намагничивания вытекают из

параметров преобразователя. Для обеспечения перемагничивающего поля в 40 кА/м

при частоте 0,5 Гц источник должен обеспечивать через преобразователь

максимальный ток 5,4 А при выходном напряжении 36,9 В. При частоте 0,05 Гц

выходное напряжение должно иметь величину 36,6 В.

В установке используется режим линейного

изменения напряженности внешнего магнитного поля, который обеспечивается

линейным изменением тока в преобразователе. При этом, в отличие от непрерывно‐ступенчатого

перемагничивания образца [12], погрешность измерения не зависит от числа

измеряемых точек [11, 34]. Для реализации этого режима используется управляемый

источник тока (УИТ) фирмы Apex Microtechnology. Он обеспечивает необходимый

уровень напряжения и тока. Особенностью данного УИТ является то, что он имеет

общую землю с двухполярным источником питания.

Процессом формирования тока перемагничивания

(рисунок 6) управляет контроллер блока намагничивания (КН), который получает

необходимые для этого данные о требуемых амплитуде Hm и частоте f

перемагничивания от ПК через блок управления измерением (БУИ). Кроме того, эти

данные могут быть установлены пользователем непо средственно в блоке

намагничивания с помощью клавиатуры блока намагничивания (КНМ) и индикатора

блока намагничивания (ИНМ). Структурная схема алгоритма работы КН представлена

на рисунке 7.

Рис. 7. Структурная схем алгоритма работы

контроллера блока намагничивания (КН)

Непостоянство скорости нарастания

намагничивающего тока определяется величиной входного смещения и входного тока

ИН, а также разрядностью ЦАПЧН. В интервале измерения температуры от -40ºС

до +125ºС

входное смещение ИН (микросхема AD8674) не превышает 125 мкВ (дрейф не более

0,8 мкВ/ºС),

а входной ток - 40 нА. Разрядность ЦАПЧН равна шестнадцати (используется

микросхема DAC714), причем ошибка коэффициента преобразования не превышает

±0,25%. Так как напряжение на выходе ЦАПЧН находится на уровне единиц и десятых

долей вольта, то непостоянство скорости нарастания не превышает долей процента.

Напряжение с выхода ИН поступает также на

опорный вход перемножающего цифро‐аналогового

преобразователя амплитуды блока намагничивания (ЦАПАН), на второй (цифровой)

вход которого поступает цифровой код амплитуды Hm перемагничивания с выхода КН.

Такое схемное решение позволяет обеспечить независимое изменение амплитуды и

частоты перемагничивающего поля.

С выхода ЦАПАН напряжение U(t) треугольной формы

поступает на вход управляемого источника тока (УИТ), где преобразуется в

токовый сигнал Iвых(t) той же формы, который подается в намагничивающую обмотку

преобразователя.

Для повышения точности измерений за счет

усреднения результатов измерения количество периодов перемагничивания выбрано равным

трем. По завершению перемагничивания конденсатор ИН замыкается, и схема блока

переходит в режим ожидания следующего цикла перемагничивания.

Режим размагничивания позволяет подготовить

исследуемые образцы к процессу измерения. Он осуществляется аналогично режиму

намагничивания. Отличие заключается лишь в том, что амплитуда каждого

последующего полупериода тока размагничивания меньше предыдущего. [34].

4.3 Блок управления

Блок управления (рисунок 6) предназначен для

получения исходных данных от ПК об амплитуде и частоте перемагничивающего поля

и передачи их величин блоку намагничивания, о диапазоне и режиме

(намагничивание, размагничивание, измерение), а также для измерения магнитной

индукции испытуемого образца синхронно с изменением перемагничивающего поля,

передачи измеренных параметров в ПК и для их регистрации. Выбранный диапазон

измерения и тест для проверки работоспособности аналого‐цифровых

преобразователей блока управления могут также вводиться с клавиатуры КУ блока

управления и регистрироваться индикатором ИУ этого блока. Связь с ПК

осуществляется через универсальную последовательную шину USB.

Для обеспечения приемлемой точности измерений

магнитных характеристик ферромагнитных материалов и изделий при низкочастотном

перемагничивании процесс измерения на установке разбит на четыре этапа.

Основная часть погрешности из‐за влияния

смещений устраняется введением постоянного компенсирующего напряжения при

настройке установки. Более точная компенсация осуществляется на основе

автоматического проведения измерения при отсутствии образца и введении

измеренного сигнала в аналого‐ цифровой

преобразователь канала индукции (АЦП B). Компенсация оставшейся погрешности

производится в четыре этапа по результатам измерения до и после

перемагничивания исследуемого образца (рисунок 5).

Перед началом измерения БУИ устанавливает в

исходное состояние интегратор (И) блока управления, преобразователь уровня

(ПУ), цифро‐аналоговый преобразователь

канала поля (ЦАП H) и цифро‐ аналоговый

преобразователь канала индукции (ЦАП B). В процессе измерения БУИ управляет

работой усилителя канала поля (УП), ана‐

лого‐цифровым

преобразователем канала поля (АЦП H), усилителем канала индукции (УИ) и аналого‐цифровым

преобразователем канала индукции (АЦП B). Сигналы, пропорциональные H и B,

поступают в БУИ, где проводится их предварительная обработка - усреднение

данных по трем циклам и формирование массивов данных, которые передаются в ПК.

ПК осуществляет пересчет измеренных величин в

магнитные (поле и индукцию), рассчитывает основные магнитные характеристики

испытуемого образца, сохраняет и выводит результаты перемагничивания.

.4 Программное обеспечение установки и порядок

работы на ней

Для обработки результатов измерений и управления

установкой разработана программа «Установка УИМХ», которая работает под

управлением операционной системы при загруженных драйверах D2XX фирмы Future

Technology Devices International Ltd. Программа позволяет установить

необходимую для испытуемого образца величину напряженности и частоты

перемагничивающего поля, ввести тип и размеры испытуемого образца, используемые

при расчете магнитных параметров, вывести на экран монитора кривую

намагничивания, петлю магнитного гистерезиса, максимальную величину

напряженности магнитного поля и измеренные магнитные параметры испытуемого

образца. Программа обеспечивает также проведение поверки установки на

соответствие техническим характеристикам.

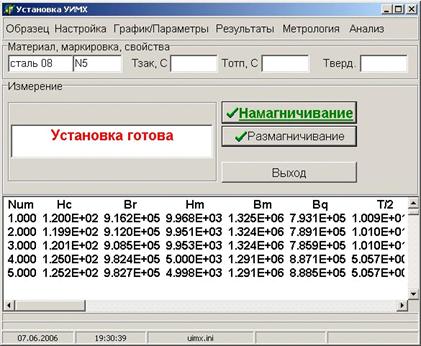

На рисунке 8 приводится главное окно программы

«Установка УИМХ». В процессе измерения пользователь может ввести сведения об

исследуемом образце: материал, маркировка, свойства, твердость, температура

закалки и температура отпуска. Нажав на кнопку «Образец», в новом окне

пользователь выбирает форму образца. Для образца прямоугольного сечения

необходимо задать длину, ширину и толщину. Для круглого - длину и диаметр. Для

кольцевого образца следует ввести внутренний и внешний диаметры, толщину, число

витков намагничивающей катушки и число витков измерительной катушки

Рис. 8. Главное окно программы «Установка УИМХ»

Нажав в главном окне программы на кнопку

«Настройка», в новом окне пользователь вводит необходимую величину

максимального перемагничивающего поля H m (А/м). Аналогично он должен ввести

величину частоты перемагничивающего поля F (мГц).

Для измерения необходимо нажать кнопку

«Намагничивание» в основном окне программы «Установка УИМХ». После запроса

программы «Введите образец в измерительную катушку» необходимо ввести образец в

преобразователь. При этом в основном окне программы появляется надпись «Идет

измерение». После запроса «Выве‐ дите

образец из измерительной катушки» необходимо вывести образец из

преобразователя. Надпись «Измерение завершено» свидетельствует об окончании

измерения.

В случае необходимости можно предварительно

провести размагничивание образца. Для этого необходимо нажать на кнопку

«Размагничивание» в основном окне программы «Установка УИМХ» (появляется

сообщение «Размагничивание») и дождаться завершения цикла размагничивания

(сообщение «Конец размагничивания»)

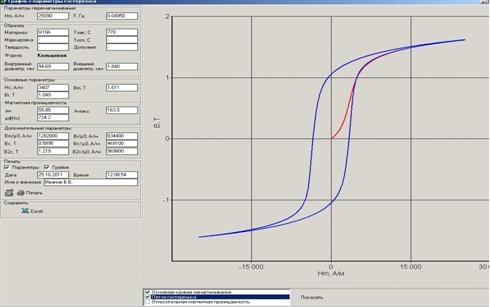

Рис. 9. Пример вывода результатов измерения для

инструментальной стали У10А

На рисунке 9 приводится пример вывода

результатов измерения для образца из инструментальной стали У10А (для этого

необходимонажать на кнопку «График/Параметры»). Выводятся сведения об

исследуемом образце (материал, маркировка, твердость, температура закалки,

температура отпуска, его форма и размеры), петля гистерезиса, начальная кривая

намагничивания, основные (Hc, Br, Hm, Bm и μm) и

дополнительные (величины индукции Bc и B2c на начальной кривой намагничивания,

соответственно, при поле, равном коэрцитивной силе, и при поле H = 2Hc)

магнитные параметры ферромагнитного образца. Кроме того, выводятся дата и время

измерения, имя и фамилия пользователя. Полученные данные можно распечатать на

принтере и сохранить в формате Excel (тип файла: *.csv).

Чтобы сохранить в файле на диске персонального

компьютера основные магнитные параметры и экспериментальные массивы, необходимо

в главном окне программы нажать кнопку «Результаты» и в открывшемся окне

выбрать требуемый пункт.

Заключение

В процессе работы над проектом были достигнуты

следующие результаты:

Новый метод введения поправки в канал измерения

магнитной индукции позволил при частоте перемагничивания 0,05 Гц снизить до 0,4

% погрешность из‐за дрейфа

измерительного канала.

Введение двух пар компенсирующих обмоток с

регулировкой их положения относительно оси соленоида при проведении измерений в

разомкнутой магнитной цепи обеспечивает требуемую нормативными документами однородность

магнитного поля вдоль оси в рабочей области преобразователя при минимальных его

размерах.

Разработанная установка для измерения магнитных

характеристик (УИМХ) магнитомягких материалов и изделий в квазистатическом

режиме перемагничивания (0,05-0,5 Гц) обеспечивает построение начальной кривой

намагничивания, предельной и частных петель магнитного гистерезиса, измерение

их основных параметров с по‐ грешностью

не более 4 % и определение дополнительных магнитных параметров для целей

магнитного структурного анализа.

Список используемых источников

1.

МАТЕРИАЛЫ МАГНИТОМЯГКИЕ. Методика выполнения измерений при определении

статических магнитных характеристик: ГОСТ 8.377‐80

ГСИ. - Введ.c 01.07.1980 г. - М.: Издательство стандартов, 1980. - 21 с.

.

Янус Р.И. Магнитная дефектоскопия. - М.‐Л.:

ОГИЗ, 1946. - 171 с.

.

Мельгуй М.А. Магнитный контроль механических свойств сталей. - Минск:Наука и

техника, 1980. - 184 с.

.

Михеев М.Н., Горкунов Э.С. Магнитные методы структурного анализа и

неразрушающего контроля. - М.: Наука, 1993. - 252 с.

.

Щербинин В.Е., Горкунов Э.С Магнитный контроль качества материалов. -

Екатеринбург: УО РАН, ИФМ, 1996. - 265 с.

.

Бида Г.В. Магнитные свойства термоупрочненных сталей и неразрушающий контроль

их качества. - М.: Маршрут, 2006. - 304 с.

.

Гордон В.И., Антонов В.Г. Оценка возможности применения метода ступенчатого

намагничивания для точного измерения статических магнитных параметров

ферромагнитных материалов. - Метрология, 1982, № 6, с. 48-55.

.

Шихин А.Л., Сергеев В.Г., Тугарин В.Г. Магнитоизмерительные комплексы для

испытания магнитных материалов и систем. - Метрология, 1983, № 9, с. 41-49.

.

Антонов В.Г., Петров Л.М., Щелкин А.П. Средства измерения магнитных параметров

материалов. - Л.: Энергоатомиздат, 1986. - 216 с.

.

Горкунов Э.С., Петров Р.П., Кадров А.В., Красильников И.Н. Автоматизированный

комплекс для магнитных измерений на базе микро‐ЭВМ

и аппаратуры КАМАК. - Дефектоскопия, 1987, № 8, с. 56-60.

.

Мельгуй М.А., Осипов А.А. Установка для измерения динамических и квазистатических

магнитных характеристик. - Дефектоскопия, 1991, № 3, с. 34-39.

.

Горкунов Э.С., Махов В.Н., Поволоцкая А.М., Тузанкин С.В., Субботин Ю.С.,

Лапидус Б.М. Магнито‐измерительный

комплекс для магнитоструктурных исследований. - Дефектоскопия, 1999, № 3, с.

78-84.

.

Дидик Ю.И., Корзунин Г.С., Дидик М.Ю. Установка для измерения магнитных свойств

магнитомягких материалов в импульсном режиме перемагничивания.- Дефектоскопия,

2001, № 7, с. 13-24.

.

Испытания магнитных материалов и систем / Комаров Е.В., Покровский А.Д.,Сергеев

В.Г., Шихин А.Я. Под ред. А.Я. Шихина. - М.: Энергоатомиздат, 1984. -376 с.

.

Чечерников В.И. Магнитные измерения. М.: МГУ, 1969. - 387 с.

.

Кифер И.И. Испытания ферромагнитных материалов. - М.: Энергия, 1969. -360 с.

.

Зубко С.А., Трусов Н.К. К теории измерения статических магнитных параметров

ферромагнитных материалов методом угловых колебаний. - Весцi АНБССР. Сер.фiз.‐тэхн.

навук. 1979, № 1, с. 110 - 113.

.

Зубко С.А., Кулагин В.Н., Трусов Н.К. Преобразователь для измерения потока магнитной

индукции в поперечном сечении вибрирующих ферромагнитных стержней. I. Теория. -

Весцi АН БССР. Сер.фiз.‐тэхн. навук. 1983,

№2, с. 95-100.

.

Зубко С.А., Кулагин В.Н., Трусов Н.К. Преобразователь для измерения потока

магнитной индукции в поперечном сечении вибрирующих ферромагнитных стержней.

II. Эксперимент. - Весцi АН БССР. Сер.фiз.‐тэхн.

навук. 1983, № 3, с. 90-94.

.

Чернышев Е.Т., Чечурина Е.Н., Чернышева Н.Г., Студенцов Н.С. Магнитные

измерения. - М.: Издательство стандартов, 1969. - 248 с.

.

Шихин А.Я. Автоматические магнитоизмерительные системы - М.: Энергия, 1977. -

136 с.

.

Антонов В.Г., Гребенюк Н.В., Короленко В.И., Окон П.И., Хорев В.Н. Эталонная

измерительная установка для воспроизведения и передачи размера единицы

магнитного потока в нелинейно‐гистерезисных

средах. - Измерительная техника, 1987, № 4, с. 49-50.

.

Антонов, В.Г., Гребенюк Н.В. Комплекс средств поверки аппаратуры для измерения

статических магнитных параметров магнитомягких материалов. - В кн.:

.

Студенцов, Н.В. Выбор размеров кольцевых образцов при испытании ферромагнитных

материалов / Н.В. Студенцов // Измерительная техника. - 1967. -№ 6. - С. 83-86.

.

Матюк В.Ф., Осипов А.А., Делендик М.Н. Методика подготовки кольцевых образцов

для магнитных измерений. - В кн.: Современные методы и приборы контроля

качества и диагностики состояния объектов. Материалы международной научно‐технич.

конф. Могилев, 20‐22 октября 2004 г.

- Могилев: Белорусско‐Российский

университет, 2004, с. 66-67.