Приготовление быстрозамороженных плодов и овощей

СОДЕРЖАНИЕ

Введение

.

Сущность быстрого замораживания

1.1 Ассортимент быстрозамороженной плодоовощной продукции

1.3

Оборудование для производства быстрозамороженных плодов

.

Технологическая схема производства замороженной вишни

.1

Генеральная блок-схема быстрозамороженной вишни

.1.1

Детализированная блок-схема производства быстрозамороженной вишни

2.1.2 Технология подготовки вишни к замораживанию

.2

Технологическая схема производства замороженного болгарского перца

.2.1

Генеральная блок-схема быстрозамороженного болгарского перца

.2.2

Детализированная блок-схема производства быстрозамороженного болгарского перца

2.2.3 Технология подготовки

болгарского перца к замораживанию

3.

Влияние технологических приемов на готовую продукцию

.

Виды брака и меры его предупреждения

.

Санитарно-гигиенические требования к производству и качеству быстрозамороженных

продуктов

.

Технологические расчеты

Список

используемой литературы

Приложения

Введение

Тема данной курсовой работы является

актуальной, поскольку замороженные плоды и овощи, занимают значительное место в

рационе человека. Быстрое замораживание плодов и

овощей и последующее их хранение

<#"801001.files/image001.jpg">

Рис.1. Кривые замораживания: 1 -

медленное; 2 - быстрое; 3 - сверхбыстрое.

На рис. представлены кривые,

характеризующие процессы, протекающие при разных скоростях замораживания

пищевых продуктов. Характер протекания процесса замораживания зависит от многих

факторов, определяющими из которых являются температура и скорость

замораживания. Для процесса медленного (кривая 1), быстрого (кривая 2) и

сверхбыстрого замораживания (кривая 3) существуют общие закономерности. В процессе

замораживания можно выделить три диапазона температур в центре продукта - от +

20 до 0°С, от 0 до -5°С и от -5 до -18°С. На графике обозначены основные

отрезки, соответствующие разным фазам замораживания. Отрезок A-S соответствует

периоду охлаждения продукта до близкриоскопических температур. На первом этапе

происходит охлаждение продукта от +20 до 0°С. Снижение температуры продукта

здесь идет пропорционально количеству работы по отбору тепла.

Точка S

соответствует переохлаждению продукта. В точке S происходит замораживание,

начинается кристаллизация воды. Выделение теплоты кристаллизации вызывает

повышение температуры продукта до точки В. Отрезок В-С соответствует

продолжительности времени, при котором замерзает основная часть влаги. При

медленном замораживании температура продукта практически не снижается, в этот

период происходит кристаллизация примерно 70% жидкой фракции продукта. При

дальнейшем снижении температуры (отрезок (C-D) замерзает мало влаги, выделяется

мало теплоты фазового превращения, температура продукта резко понижается. На

этом этапе происходит домораживание при температурах продукта от -5 до -18°С.

Снижение t-ры опять идет пропорционально выполняемой машиной холодильной

работе.

Нижний предел

охлаждения продукции определяется экономической эффективностью процесса и

качеством готовой продукции.

Скорость движения

фронта области замораживания при быстрой заморозке продукции составляет 5-20

см/ч, при обычной (средней) - 1-5 см/ч, при медленной - 0,1-1 см/ч. При

криогенной сверхбыстрой заморозке, которая осуществляется в криогенных

жидкостях (жидкий азот, жидкий СО2, фреон) методами орошения или

погружения, скорость замораживания составляет 100 см/ч.

При сверхбыстром

замораживании образования кристаллов льда не происходит, наблюдается эффект витрификации

(застекловывания) воды в протоплазме клеток.

В некоторых плодах

витрификация воды может происходить при быстрой заморозке, например

установлено, что после шоковой быстрой заморозки сок в мякоти

<#"801001.files/image002.jpg">

2.1.1

Детализированная блок-схема производства быстрозамороженной вишни

2.1.2 Технология подготовки вишни к замораживанию

С точки зрения быстрого

замораживания к сортам вишни предъявляются следующие требования: однородный

интенсивно красный цвет, большие размеры, твердая мякоть, маленькая косточка,

тонкая кожица, соответствующее соотношение содержания кислоты и сахара и не

слишком кислый вкус, малая склонность к побурению, созревание по возможности на

дереве. Для быстрого замораживания пригодны многие селекционные венгерские

сорта вишни, но наиболее удобна прозрачная вишня Панди. Прозрачная вишня Панди

созревает в конце июня - начале июля. Плод большой приплюснуто шарообразной

формы. Цвет в начале созревания бордово-красный, затем яркий темно-бордовый. Плодоножка

длинная, высыхая, отделяется от плода. Вкус резкий кисло-сладкий с характерным

привкусом.

Производство замороженной вишни

начинается с доставки и приемки сырья. Затем, проинспектированные качественные

ягоды поступают в приемочный бункер машины для удаления плодоножек. Ягоды,

которые поступили в бункер, проходят между вращающимися роликами, которые

захватывают плодоножки и листья и вытаскивают их из этих ягод. Очищенная вишня

продолжает двигаться по наклонной площадке и попадает в выходную воронку, а

плодоножки с водой попадают в отдельную емкость, размещенную под машиной. В

зависимости от качества и количества ягод с плодоножками регулируется угол

наклона рабочей площадки. [2]

Мойка вишни осуществляется с помощью

моечной машины -барботера. Ягоды попадают в приемную ванну моечной машины,

которая заполнена водой и имеет двойное дно с маленькими отверстиями, в котором

размещена трубная система, через которую подводится сжатый воздух. При

барботировании воздуха через воду осуществляется интенсивная мойка ягод.

Далее после мойки, на инспекционном

конвейере производится окончательная инспекция и удаление бракованных ягодов

перед их подсушиванием сжатым воздухом и дальнейшим поступлением в морозильный

туннель.

При входе в туннель непосредственно

над транспортерной лентой размещен вибрационный питатель ягод, который

равномерно распределяет их по ширине транспортерной ленты морозильного туннеля.

Скорость движения ленты регулируется в зависимости от сорта вишни и остается

постоянной в течение всего времени замораживания одного сорта. Заморозка ягод

производится в морозильном туннеле непрерывного действия сначала в зоне

предварительного замораживания во флюидизированном слое, а затем в зоне

окончательного замораживания при температуре холодного воздуха в туннеле - 33

°С.

При выходе из морозильного туннеля

размещен бункер с выходом на фасовочную машину. Замороженная продукция подается

в приемный бункер машины для фасования в пакеты.

Рабочий стол служит для приема этих

пакетов, их укладки и складирования в охлаждаемые камеры. Если фасовочная

машина не используется, то после морозильного туннеля продукцию упаковывают в

пакеты, укладывают в тележки или картонные ящики и взвешивают, после чего

складируют в холодильные камеры.

Характеристика

вишни:

Насыпная масса =

770 кг/м3;

) Калорийность

- 213кДж на 100 г.;

) Температура

замерзания от -1,95 до -2,4°С;

) Теплота

дыхания (кДж/т в сут.): при 0°С = 1340-1884; при 5°С = 2638-4689; при 20°С =

14863-20934.

) Химический

состав (100 г):

Белки - 0,8г.;

углеводы - 11,0г.; плодовые кислоты - 1,6г.; вода - 86,0г.;

) Минеральные

вещества:

Кальций - 31,3 мг;

железо - 0,5мг.; фосфор - 50,0мг.; калий - 186,0мг.; натрий - 4,7мг.; магний -

15,0мг.

) Витамины:

В1 - 0,05мг.; В2 -

0,02мг.; С - 10,0мг.

) Микроэлементы:

Медь - 2,0мг.; цинк

- 3,0мг.

2.2

Технологическая схема производства замороженного болгарского перца

.2.1

Генеральная блок-схема быстрозамороженного болгарского перца

.2.2

Детализированная блок-схема производства быстрозамороженного болгарского перца

2.2.3 Технология

подготовки болгарского перца к замораживанию

Перец, поступающий

на замораживание должен быть свежим, без механических повреждений, не

пораженный сельскохозяйственными вредителями и болезнями.

После приемки

сырья по количеству и качеству осуществляется инспекция, сортировка и калибровка

сырья.

Отбор, калибровка,

резка, очистка нужны для удаления непригодного к обработке продукта, придания

ему красивого внешнего вида, для удаления несъедобных частиц, подготовки

продукта к употреблению и для обеспечения результативности последующих

операций. В

процессе инспекции отбраковывают дефектные, испорченные экземпляры, при

сортировке разделяют сырье по степени зрелости, окраске и калибруют по

размерам.

Целью мойки

является удаление с поверхности многочисленных загрязнений (земли, песка

листьев, остатков защитных химических средств и т. д.), и большого числа

микроорганизмов. Эти задачи нужно решать таким образом, чтобы продукты не повреждались

и ценные вещества из них не выщелачивались. Мойка сырья производится в машинах

барботажного типа, либо в ленточной моечной машине. Моечные аппараты

изготавливаются из нержавеющей стали, производительностью 2-4-6-10 т/час.

После мойки овощи

подвергают очистке, удаляют плодоножки, сердцевины и семена. Эти

операции производятся на автоматической машине - удалители

сердцевин - Hermes. Уникальность данной машины заключается в легкость чистки и

обслуживания оборудования и в том, что система подачи продукта не требует

участия оператора. Удалитель Hermes оборудован новой системой резки, которая

удаляет одновременно стебли болгарского перца и семечки внутри.

После очистки перец

попадает в резальную машину. Машина позволяет

нарезать болгарский перец долями или кольцами в зависимости от параметров

процесса переработки овощей. Стандартно нарезанные дольки перца поступают на

бланширование.

С целью инактивации

ферментов <#"801001.files/image009.gif">

104 КОЕ, бактерий группы кишечных палочек;

для бланшированных

овощей и плодов в 1 г не более 1,0 ∙ 10 4 КОЕ,

для не бланшированных -

не более 1,0 ∙ 105 КОЕ,

плесневых грибов в 1 г

не более 1,0 • 104 КОЕ,

5.2

Личная и производственная гигиена персонала при производстве замороженных

изделий

Лица, поступающие на работу на предприятия,

производящие замороженные продукты, проходят медицинский осмотр и обследование

на носительство возбудителей брюшного тифа, паратифа и дизентерии,

глистоносительство, на туберкулез. В течение месяца они должны пройти

санитарный минимум и сдать по нему экзамен.

Работающие ежемесячно проходят

медицинский осмотр, а также исследование на

бациллоносительство, глистоносительство, им делают профилактические прививки в

установленные органами санитарного надзора сроки. Работники предприятий должны

строго соблюдать требования личной гигиены. Перед началом работы тщательно

моют руки теплой водой с мылом при помощи щетки и дезинфицируют раствором

хлорной извести, принимают душ, надевают чистую спецодежду и аккуратно

подбирают волосы под колпак или косынку.

Руки моют и дезинфицируют в следующей

последовательности. Сначала намыливают руки до локтей 2 раза (при первом

намыливании используют щетку), обращая особое внимание на пред ногтевые участки

пальцев. Затем смывают с них мыло и дезинфицируют раствором хлорной извести

(концентрацией 100-120 мг активного хлора в 1 л воды). После этого руки

отмывают от хлора водопроводной водой и вытирают чистым полотенцем.

У рабочих, которым часто приходится смачивать

руки водой, кожа рук грубеет и трескается. Для предупреждения этого в кожу рук

втирают глицерин или вазелин в небольших количествах (3-5 мм3)

непосредственно после мытья до вытирания полотенцем. Не реже одного раза в

неделю рабочим делают производственный маникюр.

Не разрешается застегивать санитарную и специальную

одежду булавками и иголками, а также иметь в карманах зеркало, деньги и т. п.

Надевать на халат верхнюю одежду также запрещается.

Перед входом в санузел, при выходе во двор, а

также при посещении столовой санитарную одежду необходимо снимать. При

возвращении в цех следует вымыть руки и продезинфицировать подошвы обуви о

коврик, пропитанный 1 %-ным раствором хлорной извести.

Работающие должны обязательно соблюдать чистоту

рук, лица, тела, одежды. Санитарная и специальная одежда работающих должна быть

чистой. Принимать пищу и курить в производственных помещениях не разрешается.

Руки целесообразно мыть бактерицидным мылом. При пользовании гексахлорафеновым

мылом количество микробов на руках уменьшается на 95%.

5.2.1

Моющие и дезинфицирующие средства

В качестве дезинфицирующего средства с сильным

бактерицидным действием широко применяется хлорная известь (белильная известь)

обычно с содержанием активного хлора 35-36%.

Хлорную известь в виде хлорной воды применяют

для дезинфекции полов, стен, деревянного инвентаря, стеклянных трубопроводов,

для дезинфекции рук и т. д. Необходимо учитывать, что хлорная известь оказывает

корродирующее действие на металлические поверхности.

Крепость растворов хлорной извести

характеризуется количеством содержащегося в них активного хлора, (в мг). Из

сухой хлорной извести вначале приготовляют крепкий водный раствор, для этого ее

растворяют в 10-кратном количестве воды, размешивают и отстаивают 2-24 ч, затем

при помощи сифона сливают прозрачную часть раствора. В зависимости от

содержания активного хлора в сухой извести в 1 мл крепкого основного раствора

должно содержаться 20-45 мг или 20 000-45 000 мг в 1 л. Рабочие растворы

хлорной извести для дезинфекции можно применять только после тщательной очистки

и мойки объектов дезинфекции.

Способы применения хлорной извести для

дезинфекции приведены в табл. 2

Табл.2

|

Объект

применения

|

Способ

применения хлорной воды

|

Концентрация,

мг активного хлора на 1 л воды

|

|

Выгребные

ямы, мусорные ящики, санузлы

|

Опрыскивание

|

200-250

|

|

Полы,

двери, панели, подоконники

|

Протирание

смоченными в растворе тряпками

|

150-200

|

|

Мелкий

металлический инвентарь, трубопроводы, фляги

|

Погружение

или заливание на 2-3 мин при 50° С с последующим промыванием холодной водой

до полного удаления запаха хлора

|

150-200

|

|

Крупное

металлическое оборудование

|

Ополаскивание,

опрыскивание или протирание смоченными в растворе тряпками или губками в

течение 2-3 мин при 50° С с последующим промыванием холодной водой до полного

удаления запаха хлора

|

150-200

|

|

Стеклянные

трубопроводы

|

Наполнение

на 20-25 мин с последующим охлаждением и промыванием чистой водой в течение

10-15 мин. Температура хлорной воды должна быть на 5-7° (но не более) выше

температуры воды, применяемой для ополаскивания линии до дезинфекции

|

100-150

|

|

Деревянный

инвентарь

|

Протирание

смоченными в растворе волосяными щетками, выдерживание 5-10 мин, ополаскивание

водой

|

300-400

|

|

Транспорт

для сырья и готовой продукции

|

Опрыскивание

с 5-10-минутной выдержкой, ополаскивание водой

|

300-400

|

|

Холодильные

камеры (стены, потолки)

|

При

обработке камер в побелочную смесь добавляют раствор хлорной извести

|

300-400

|

|

Дезинфекция

рук

|

Промывание

и выдерживание в течение 30 сек, тщательное смывание свежей водой

|

100-120

|

Сухую хлорную известь, а также в виде растворов

следует хранить в хорошо закрытой посуде (стеклянной), темном и прохладном

месте, так как под действием света и тепла она быстро разлагается. [8]

На пищевых предприятиях в качестве

дезинфицирующего средства нашел применение раствор хлорамина - монохлорамина Б

(натриевая соль хлорамида бензосульфокислоты).

Достоинством растворов хлорамина является их

некорродирующее свойство при однократном контакте с металлическими предметами.

Особенно высокой активностью обладают растворы хлорамина, нагретые до 50-60° С.

При содержании 26,6% активного хлора хлорамин является стойким соединением. В

растворенном состоянии он нестоек, поэтому растворы его можно хранить в темных

помещениях не более 15 суток.

Для дезинфекции оборудования применяют

0,2-0,5%-ный раствор хлорамина (20-50 г на 10 л воды). Для дезинфекции

холодильных камер в побелочную смесь (мел или гашеную известь) добавляют неосветленный

или осветленный раствор хлорной извести с содержанием активного хлора 0,3-0,4%.

Неосветленные растворы хлорной извести обычно приготовляют перед началом

дезинфекции. При обработке камер с минусовыми температурами раствор готовят на

воде температурой 30-40° С.

По окончании дезинфекции (побелки) камеры

высушивают и проветривают и после этого начинают снижать температуру воздуха до

заданной и лишь затем загружают камеры пищевыми продуктами.

Для дезинфекции холодильных камер применяют

также антисептол (хлорная известь с кальцинированной содой) или оксидифенолят

натрия (Ф-5). Для приготовления антисептола в 30 л горячей воды растворяют 3,5

кг кальцинированной соды. К этому раствору добавляют отстоявшийся раствор из 70

л воды с растворенной в ней 2,5 кг хлорной извести с содержанием 25% активного

хлора. При содержании в хлорной извести менее 25% активного хлора количество ее

при приготовлении пропорционально увеличивают.

В этом случае потребное количество хлорной

извести определяют по формуле:

где а - процент активного хлора в хлорной

извести.

Для уничтожения плесеней в холодильных камерах

используют оксидифенолят натрия в виде водного раствора 20%-ной концентрации, а

для дезинфекции камер его используют в виде водного раствора 2%-ной

концентрации или в побелочной смеси, изготовленной на 2%-ном растворе

оксидифенолята натрия.

После дезинфекции оксидифенолятом натрия полы в

камерах моют, просушивают и камеры проветривают 2-3 суток до исчезновения

запаха и лишь затем включают охлаждение камер.

Эффективность дезинфекции холодильных камер

определяют путем микробиологических анализов (определение зараженности

плесенями стен камер методом соскоба).

На 1 м2 поверхности

расходуется 0,3-0,5 л моющих средств. Моющие смеси с оборудования необходимо

смывать до полного их удаления горячей водой (90°С).

Для мойки полов в зависимости от материала полов

и характера загрязнений используют различные составы растворов кальцинированной

соды, ОП-7 и воды температурой от 50 до 90° С. На 1 м2 пола расходуется 1 л моющих растворов.

В качестве основных моющих и дезинфицирующих

средств на пищевых предприятиях используют соду - углекислый натрий и

углекислый калий (поташ) в виде 0,5-1,0%-ного водного раствора как моющее

средство - и каустическую соду - едкий натр - для дезинфекции (в виде 0,5%-ного

водного раствора) в горячем виде. С повышением температуры усиливается его

бактерицидное действие.

5.3

Аппаратура, оборудование и инвентарь для замороженных продуктов

Металлические части аппаратов, оборудования,

инвентаря должны быть из неокисляющихся металлов (нержавеющей стали, алюминия,

дюралюминия) или железными и медными лужеными. Содержание свинца в посуде не

должно превышать 1%. К технологическому оборудованию необходимо иметь свободный

доступ.

После окончания работы оборудование, аппаратуру,

трубопроводы разбирают, освобождают от остатков продукта, промывают и

дезинфицируют. Не соприкасающиеся с маслом и жирами поверхности моют водой

температурой не выше 35° С.

Бланширователи и другое оборудование, в котором

продукция подвергалась тепловой обработке, для предупреждения образования

пригара моют холодной водой (до 30 С) сразу же после освобождения от остатков

продукта. Затем оборудование моют щелочными растворами или растворами моющих

смесей. После этого оборудование ополаскивают до удаления моющих растворов и

дезинфицируют при помощи химических растворов с последующим ополаскиванием

водой для удаления остатков раствора или дезинфицируют путем нагревания

(термическим способом), а иногда тем и другим способом. При этом особое

внимание необходимо уделять санитарной обработке трубопроводов, так как они

могут быть источником бактериального загрязнения продукции. Трубопроводы должны

быть короткими и разборными.

Медную аппаратуру после работы тщательно очищают,

моют и просушивают. Алюминиевую посуду не следует мыть с содой или моющим

средством с высоким содержанием щелочи. [8]

Оборудование и инвентарь производственных цехов

необходимо окрашивать

снаружи красками, разрешенными для этих целей органами санитарного надзора. Краски

не должны содержать мышьяка и других ядовитых веществ.

Части машин и инвентарь, соприкасающиеся с

пищевой продукцией, окрашивать запрещается. Горячие трубопроводы окрашивают теплоустойчивыми

красками, отличающимися от окраски других трубопроводов.

Для мойки и дезинфекции технологического

оборудования на предприятиях по производству замороженных продуктов с успехом

используют передвижное устройство, показанное на рис. 4. Для удаления пригаров

и налетов жировых или белковых частиц с инвентаря и оборудования его отмачивают

в 0,5%-ном растворе кальцинированной соды при 45-55° С.

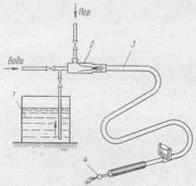

Рис. 4. Устройство для мойки и

стерилизации технологического оборудования: 1

- бак с моющим раствором; 2 - паровой инжектор; 3 - гибкий трубопровод; 4 -

форсунка для распыления горячего раствора.

Дезинфицировать оборудование надо только после

его мойки. При химической дезинфекции оборудования, инвентаря и посуды в

зависимости от степени обсеменения длительность обработки продолжается от

нескольких минут до 2 ч (в 0,5%-ном растворе каустической соды или в хлорной

воде с 100-400 мг активного хлора на 1 л или 0,2%-ном растворе хлорамида при

температуре 50°С). При тепловой дезинфекции оборудование обрабатывают в течение

5-10 мин насыщенным паром из шланга или путем пуска пара в рубашку машины (на

25-30 мин).

От санитарного состояния оборудования в

значительной мере зависит доброкачественность замороженной продукции, поэтому

очень важно обеспечивать своевременно мойку и дезинфекцию всего

технологического оборудования, аппаратов, инвентаря и производственной посуды.

Санитарное состояние поверхности оборудования характеризуется количеством

содержащихся на ней микроорганизмов.

5.3.1

Производственные помещения для замораживания продуктов

Производственные помещения должны быть

оборудованы приточно-вытяжной

вентиляцией, подключены к водопроводной и канализационной сети и иметь

отопительные приборы (радиаторы).

При планировке предприятий следует

предусматривать последовательность технологических процессов, исключающую

встречу готовой продукции с сырьем и тарой. На каждого работающего в

зависимости от технологического процесса должно приходиться не менее 4 м2 производственной площади и 13 м3 объема. [10]

В зависимости от применяемого оборудования и

условий удаления избыточных влаго-, тепло- и газовыделений из рабочей зоны

высота производственных помещений должна быть не менее 3,2 м в чистоте (от пола

до потолка). Высоту

производственных помещений для заводов принимают от 4,2 до 4,8 м. в зависимости от их мощности. В местах установки

оборудования, имеющего повышенную высоту, в одноэтажных зданиях над центральным

проходом размещают фонари с высотой от пола до верха фонаря до 8-9 м.

Ширина одноэтажных производственных

цехов принимается кратной 6, 12 или 18 м,

а длина - до 120 м. Выступающие конструктивные элементы здания, трубы, а также

подвесные пути должны располагаться на высоте не менее чем 2,6 м.

Полы в цехах делают плиточными или цементными. В

сырьевых площадках, дефростерных, морозильных отделениях, а также складах полы

делают асфальтовыми. Полы должны быть прочными, водонепроницаемыми,

кислотоустойчивыми, нескользящими, с уклонами в сторону трапов (для бетонных

полов 2% и плиточных 1%).

Стены и потолки производственных

помещений штукатурят и

белят, а панели на высоте 1,5-2 м облицовывают керамической (глазурованной)

плиткой или окрашивают масляной краской светлых тонов.

Каждое рабочее место обеспечивается хорошей освещенностью (расстояние от него до окна не более 12 м).

Площадь окон (для ориентировочных подсчетов) в производственных помещениях

принимается не менее 1:7 от площади пола. Естественная освещенность характеризуется

коэффициентом освещенности, представляющим собой отношение освещенности в

данной точке внутри помещения в люксах к одновременной освещенности под

открытым небом и выражается в процентах.

По санитарным нормам коэффициент

естественной освещенности производственных помещений не менее 0,25-2,0 при боковом

освещении и 1-7 при верхнем и комбинированном освещении. Величина искусственной

освещенности должна соответствовать санитарным нормам, ее проверяют при помощи

люксметров. В последнее время широко применяются на предприятиях люминесцентные

лампы. Они весьма эффективны там, где требуется хорошее цветоразличение. [7]

Освещенность производственных цехов при

использовании ламп накаливания не ниже 50 лк, а при люминесцентных лампах 150

лк, для лабораторий соответственно 100 и 200, для складских помещений 30 и 100,

для санпропускников, вестибюлей, на главных лестницах, в туалетах освещенность

лампами накаливания не менее 30 лк.

В производственных помещениях,

складах и холодильных камерах лампы должны иметь стеклянные защитные колпаки

для

предупреждения попадания стекла в продукт в случаях боя ламп.

По окончании каждой смены следует тщательно убирать

производственные помещения, мыть и протирать полы, панели, короба, трапы,

подоконники. Особое внимание необходимо уделять поддержанию в цехах чистоты

воздуха и его влажности.

Мокрые полы надо убирать во время работы.

Пыльные места во время работы убирать нельзя. Лестницы подметают и моют не реже

одного раза в смену. Перила лестниц ежедневно протирают влажной тканью и

вытирают насухо. Двери цехов промывают и вытирают насухо ежедневно, обращая

особое внимание на места около ручек и пола. Наружные двери протирают по мере

необходимости, но не реже одного раза в неделю.

На стенах производственных помещений нельзя расклеивать

объявления или плакаты.

Весь мелкий цеховой инвентарь размещают в

специальных шкафах или на стеллажах и накрывают чистой марлей.

Для сбора отбросов и отходов устанавливают

специальные металлические ящики с крышками и ручками, которые регуляно очищают.

Каждый рабочий обязан поддерживать образцовую чистоту на своем рабочем месте.

5.3.2

Санитарные требования к территории предприятия при изготовлении замороженных

изделий

Территория предприятий, вырабатывающих

замороженную продукцию, должна быть ограждена, выровнена, асфальтирована или

замощена, а неиспользуемые участки озеленены. Территорию необходимо содержать в

чистоте - ежедневно

убирать, а в теплое время года не реже 2-3 раз в

день поливать.

Приемники для производственных отбросов и мусора должны иметь плотно закрывающиеся крышки и быть

не проницаемыми для крыс.