Автоматизация линейной части магистральных нефтепроводов

ВВЕДЕНИЕ

В связи с постоянным увеличением добычи нефти

растет сеть магистральных нефтепроводов - самого прогрессивного в техническом и

экономическом отношении вида транспорта перемещения нефтепродуктов на большие

расстояния. Несмотря на то что единовременные первоначальные капитало- и

металловложения в магистральные нефтепроводы сравнительно велики, себестоимость

перекачки нефтепродуктов значительно ниже, а выработка на одного работающего в

этой области в несколько раз выше, чем при перевозках нефтепродуктов другими

видами транспорта. Темпы роста объемов перекачки по трубопроводам значительно

выше, чем темпы перевозки на любом другом виде транспорта.

Магистральные нефтепродуктопроводы предназначены

для транспортировки широкого ассортимента нефтепродуктов с нефтеперерабатывающих

комплексов до пунктов их распределения - крупных перевалочных нефтебаз,

наливных станций и распределительных нефтебаз. В связи с ростом объема и

ассортимента нефтепродуктов, возникла необходимость в развитии сетей

магистральных нефтепродуктопроводов.

К магистральным нефтепродуктопроводам относятся

трубопроводы диаметром не менее 219 мм и протяженностью более 50 км,

предназначенные для транспортировки различных видов продуктов.

Магистральные нефтепродуктопроводы, кроме

собственной линейной части, имеют линейные производственно-диспетчерские

станции (ЛПДС), наливные (пункты путевого сброса) и перекачивающие станции,

ремонтно-восстановительные пункты (РВП) и конечные пункты (наливные станции,

перевалочные морские и речные нефтебазы).

Современные магистральные нефтепроводы

проектируют с учетом работы средств автоматизации и телемеханизации,

необходимых для обеспечения безопасной и безаварийной эксплуатации

трубопроводов, их объектов и оборудования.

1. ВВОДНАЯ ЧАСТЬ

Местом автоматизации в данном дипломном проекте

является линейная часть магистрального нефтепровода, включающая в себя

магистральный трубопровод (с отводами и ответвлениями, запорной арматурой,

переходами через искусственные и естественные препятствия); сооружения линейной

службы эксплуатации трубопровода (блок-посты линейных обходчиков); линии и

сооружения производственно-технической связи и телемеханики; кабельные и

воздушные линии электропередач; комплекс средств электрохимической защиты

трубопровода от коррозии.

На линейной части нефтепроводов устанавливается

приборы, которые монтируются в коверах и технологическое оборудование в

блок-боксах ПКУ (пункт контроля и управления).

Средства телемеханизации магистральных

нефтепроводов предназначены для обеспечения дистанционного управления

технологическим оборудованием линейной части магистрального нефтепровода из

районного, территориального диспетчерского пункта и ЦДП (центральный

диспетчерский пункт).

Целью автоматизации линейной части магистральных

нефтепроводов являются:

- повышение безопасности и надежности

эксплуатации магистральных нефтепроводов;

- оптимальное управление грузопотоками

нефти по маршрутам транспортировки;

контроль и сигнализация изменения

состояния технологического оборудования;

формирование и выдача отчетов и справок

по транспорту нефти, работе оборудования, технологическому процессу и работе

системы;

дистанционное управление работой

технологического оборудования.

контроль утечек на нефтепроводе.

Автоматизация и телемеханизация линейной части

магистрального нефтепровода осуществляется на базе контроллера «ЭЛСИ-Т».

Контроллер предназначен для построения

распределенных гибких автоматизированных программно-технических комплексов

контроля и управления объектами нефтяной и газовой промышленности, энергетики,

перерабатывающих отраслей, транспорта, коммунальных хозяйств и др.

Система телемеханики линейной части

магистрального нефтепровода выполняет следующие функции:

1. Контроля:

·

состояние

охранной сигнализации (ПКУ, узлов с запорной арматурой при необходимости);

·

состояние

и положение запорной арматуры;

·

состояние

средств электрохимзащиты;

·

прохождения

скребка;

- срабатывания моментных выключателей задвижек

(при необходимости);

·

минимальная

температура в ПКУ.

2. Управления:

·

линейными

запорными устройствами;

·

деблокировка

сигнала прохождения скребка;

·

освещение;

3. Измерения:

·

давления

в трубопроводе;

·

защитного

потенциала "труба - земля".

4. Связи:

·

обмен

информацией с районным диспетчерским пунктом (РДП) по телемеханическим

протоколам.

Также система линейной телемеханики

"ЭЛСИ-Т" является важным компонентом в системе диспетчерского

контроля и управления магистральными нефтепроводами.

В процессе автоматизации на линейной части

нефтепровода установлены следующие первичные преобразователи:

Датчик прохождения очистного устройства

(скребка) ДПС-5В.

Датчик избыточного давления ТЖИУ 406.

Манометр показывающий типа МП-3 с импульсной

линией.

Прибор контроля прохождения очистного устройства

ДПС-5В (сигнализатор) предназначен для фиксации момента и установления факта

прохождения очистного устройства (скребка) по трубопроводу.

Датчик ТЖИУ 406 предназначен для измерения

избыточного или абсолютного давления газа или жидкости и обеспечивает

непрерывное преобразование значения измеряемого параметра в унифицированный

линейно возрастающий токовый сигнал.

В дипломном проекте отражены общие требования

при монтаже систем контроля и автоматики, особенности монтажа первичных

преобразователей и контроллера на линейной части магистрального нефтепровода.

Кроме того, озвучены вопросы монтажа кабелей и проводов в земле, по

перфорированному лотку. Описаны технологии разделки концов кабелей и проводов и

их последующее подключение к клеммам приборов. Рассмотрены вопросы ТБ, ПБ и

основные положения по охране труда. И с учетом специфики работ на линейной

части магистрального нефтепровода приведены и описаны требования по организации

работ, требования перед началом работ, после завершения работ. В экономической

части приведены основные технико-экономические показатели автоматизации линейной

части магистрального нефтепровода.

2. ТЕХНИЧЕСКАЯ ЧАСТЬ

.1 Принцип

и построение системы диспетчерского контроля и управления магистральными

нефтепроводами

Система диспетчерского контроля и управления

магистральными нефтепроводами ОАО АК «Транснефть» является составной часть

единой автоматизированной системы управления ОАО АК «Транснефть».

СДКУ представляет собой комплекс

программно-технический средств, предназначенный для управления технологическим

процессом перекачки нефти и контроля за ходом технологических процессов в

реальном масштабе времени, и состоит из уровней районных диспетчерских пунктов

(РДП), территориальных диспетчерских пунктов (ТДП) и центрального

диспетчерского пункта (ЦДП).

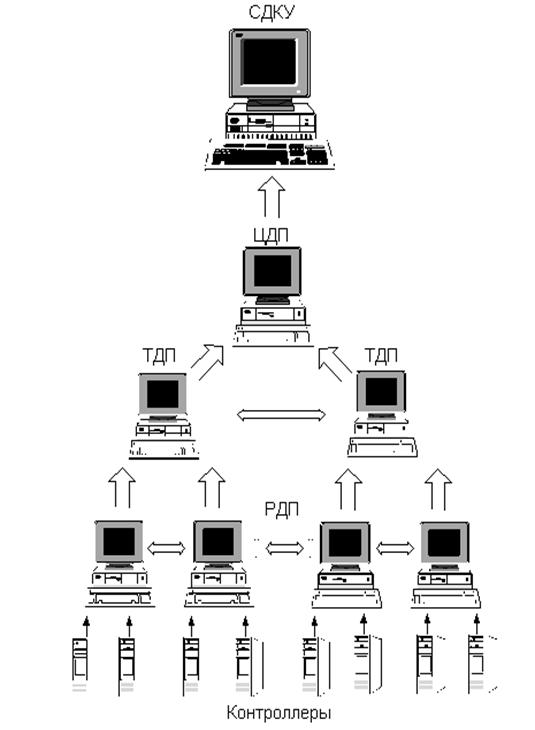

СДКУ представляет трехуровневую иерархическую

структуру с раздельным административным управлением каждым уровнем:

- верхний уровень - уровень центрального

диспетчерского пункта ЦДП ОАО АК «Транснефть»;

- средний уровень - уровень

территориальных диспетчерских пунктов ТП ОАО МН

нижний уровень - уровень районных

диспетчерских пунктов и филиалов ОАО МН.

Упрощенная схема системы диспетчерского контроля

и управления показана на рис. 2.1.1.

СДКУ уровня ЦДП состоит из комплекса технических

средств, обеспечивающих прием данных от всех ТП и предоставление этой информации

в графическом, текстовом, электронном виде на рабочие места

оперативно-диспетчерского персонала и специалистов АК «Транснефть».

СДКУ уровня ТДП объединяет уровни РДП и

обеспечивает отображение технологической информации в объеме требований,

предусмотренных техническим заданием АК «Транснефть».

СДКУ уровня РДП создается на технологически

законченном участке нефтепроводов и состоит из оборудования РДП, средств

телемеханизации НПС и линейной части, средств автоматизации НПС, резервуарных

парков и других систем автоматики.

Система диспетчерского контроля уровня РДП и ТДП

имеют единую структуру обработки и отображения технологической информации,

определенную архитектуру клиент - серверной технологии программного обеспечения

СДКУ, и состоят из серверов ввода-вывода и графических рабочих станций.

Рисунок. 2.1 Упрощенная схема системы

диспетчерского контроля и управления

Обмен информацией между иерархическими уровнями

системы и другими системами из состава единой системы диспетчерского управления

и контроля транспортом нефти должен быть реализован средствами вычислительной

сети.

Вычислительная сеть объединяет локальные

вычислительные сети (ЛВС) АК «Транснефть», ОАО УМН и филиалов. ЛВС включают

серверное и коммутационное оборудование, средства связи, системы

энергообеспечения, программные средства и персональные компьютеры (ПК),

установленные на каждом уровне управления. Обмен информацией между

персональными компьютерами в ЛВС осуществляется по протоколам, принятым в

вычислительной сети СДКУ.

Информация о состоянии технологических объектов

нефтепровода по запросам должна предоставляться с запаздыванием не более 5

минут диспетчеру ТДП и не более 5 минут диспетчеру ЦДН.

Передача информации с уровней РДП на уровень ТДП

осуществляется через сеть передачи данных, организованной на базе IP

маршрутизаторов и цифровых каналов связи.

На уровне РДП сбор информации с объектов

обеспечивается по телемеханическим протоколам.

В СДКУ уровней РДП, ТДП и ЦДП, созданных на базе

инструментального пакета SCADA

(Supervisory Control And Data Acquisition - диспетчерское управление и сбор

данных), создается принцип «прозрачности» информации, т.е. обеспечивается

возможность контроля единой первичной информации на всех уровнях в реальном

масштабе времени.

Применение SCADA-технологий позволяет достичь

высокого уровня автоматизации в решении задач разработки систем управления,

сбора, обработки, передачи, хранения и отображения информации.

Дружественность человеко-машинного интерфейса

(HMI/MMI), предоставляемого SCADA - системами, полнота и наглядность

представляемой на экране информации, доступность "рычагов"

управления, удобство пользования подсказками и справочной системой и т. д. -

повышает эффективность взаимодействия диспетчера с системой и сводит к нулю его

критические ошибки при управлении.

Большое значение при внедрении современных

систем диспетчерского управления имеет решение следующих задач:

выбора SCADA-системы (исходя из требований и

особенностей технологического процесса);

кадрового сопровождения.

Выбор SCADA-системы представляет собой

достаточно трудную задачу, аналогичную принятию решений в условиях

многокритериальности, усложненную невозможностью количественной оценки ряда

критериев из-за недостатка информации.

Подготовка специалистов по разработке и

эксплуатации систем управления на базе программного обеспечения SCADA

осуществляется на специализированных курсах различных фирм, курсах повышения

квалификации. В настоящее время в учебные планы ряда технических университетов

начали вводиться дисциплины, связанные с изучением SCADA-систем. Однако

специальная литература по SCADA-системам отсутствует; имеются лишь отдельные

статьи и рекламные проспекты.

В АК «Транснефть» система диспетчерского

контроля и управления создана на базе инструментального пакета SCADA

«Genesis for

Windows 3.51», который

удовлетворяет и техническим характеристикам, и стоимостным характеристикам, и

эксплуатационным характеристикам.

На самом нижнем уровне СДКУ находится система

линейной телемеханики «ЭЛСИ-Т», которая обеспечивает сбор данных с первичных

датчиков и обработку этой информации для дальнейшей передачи на вышестоящие

уровни и является неотъемлемой и важной частью всей системы управления

магистральными нефтепроводами.

2.2 Система

линейной телемеханики контроллер «ЭЛСИ-Т»

Система телемеханики линейной части

магистрального нефтепровода предназначена для централизованного контроля и

управления оборудованием линейной части магистрального нефтепровода. В качестве

системы линейной телемеханики используется "Контроллер ЭЛСИ-Т", который

осуществляет сбор и обработку информации с первичных датчиков, формирование

сигналов управления, осуществляет прием и передачу информации по

последовательным каналам связи с районным диспетчерским пунктом.

Система телемеханики линейной части магистрального

нефтепровода «ЭЛСИ-Т» выполняет функции:

1. Контроля:

·

Контроль

состояние охранной сигнализации ПКУ при помощи концевых выключателей,

расположенных в ПКУ.

·

Контроль

прохождения скребка на магистральном нефтепроводе - при помощи датчика прохождения

скребка ДПС-5В.

·

Контроль

срабатывания моментных выключателей задвижек («Открытие задвижки», «Закрытие

задвижки»).

·

Контроль

минимальной температуры в ПКУ - осуществляется при помощи термореле.

2. Управления:

·

Управление

линейными запорными устройствами (задвижками).

·

Деблокировка

сигнала прохождения скребка.

·

Управление

освещение около ПКУ (при необходимости).

3. Измерения:

·

Измерение

давления в трубопроводе при помощи датчика избыточного давления ТЖИУ 406.

·

Измерение

защитного потенциала "труба - земля" при помощи КИК

(контрольно-измерительная колонка).

4. Связи:

·

Обмен

информацией с районным диспетчерским пунктом (РДП) по телемеханическим

протоколам.

Полное название контроллера: Контроллер

"ЭЛСИ-Т" ТУ 4229-005-28829549-95. Технические характеристики

контроллера представлены в таблице 2.1.

Таблица 2.1 - технические

характеристики контроллера «ЭЛСИ-Т»

|

Наименование

параметра

|

Ед.

изм.

|

Значение

|

|

1

|

2

|

3

|

|

1.

Номинальное значение напряжения

|

В

|

220

|

|

2.

Отклонение напряжения питания переменного тока от номинального

|

В

|

+-44

|

|

3.

Частота питающей сети

|

Гц

|

50

|

|

5.

Номинальное значение напряжения питания постоянного тока

|

В

|

220

|

|

6.

Отклонение напряжения питания постоянного тока от номинального

|

В

|

-20,

+130

|

|

7.

Потребляемая мощность, не более

|

Вт

|

60

|

|

8.

Габаритные размеры (без кабельной части), не более

|

мм

|

435х230х220

|

|

9.

Масса, не более

|

кг

|

10

|

|

10.

Срок службы, не менее

|

лет

|

10

|

2.2.1 Конструкция

контроллера

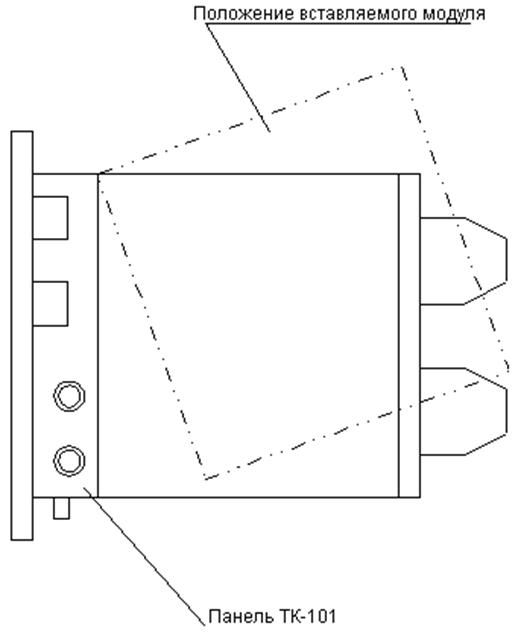

Конструкция контроллера представляет собой набор

модулей, объединенных коммутационной панелью ТК-101.

Конструкция контроллера обеспечивает его

крепление на вертикальной несущей поверхности. Крепление осуществляется за

четыре крепежные отверстия в планках, закрепленных с тыльной стороны панели.

Допускается навешивать панель за две точки крепления, расположенные под

крепежными планками. Крепежные планки в этом случае необходимо снять.

Подключение основного и резервного питания

осуществляется через разъем панели ТК-101, расположенный с правой стороны

панели. Заземление контроллера осуществляется через винт на панели ТК-101 и

разъем, с помощью вилки с контактом заземления.

Выключатели питания и предохранители контроллера

расположены с левой стороны панели ТК-101.

Электрические соединения модулей между собой

выполняются через разъемы панели ТК-101.

2.2.2 Принцип работы

контроллера

Контроллер реализован с применением

микропроцессорной техники по модульному принципу. В состав контроллера входят:

·

базовый

комплект, состоящий из коммутационной панели, источника питания и процессорного

модуля.

·

модуля

УСО (устройство связи с объектами) и другие специализированные модули, набор

которых определяет функциональное назначение контроллера.

Управление контроллером осуществляется

центральным процессором. Центральный процессор выполнен на базе 16-разрядного

микроконтроллера i80C188EB

фирмы Intel. Тактовая

частота процессора 20 МГц. Требуемые функции контроллера обеспечиваются

добавлением к базовому комплекту различных модулей ввода/вывода, которые, также

как и базовые модули, устанавливаются на коммутационную панель.

В большинстве модулей ввода/вывода применяется

микроконтроллер ТР80С31ВН с тактовой частотой 12 МГц. При помощи

микроконтроллера реализуется целевые функции модуля. Обмен информацией между

центральным процессором и микроконтроллером осуществляется через системную шину

контроллера (панель ТК-101).

2.2.3 Конструкция

модулей

Каждый модуль контроллера представляет собой

функционально-законченный блок.

Основной конструкцией модуля являются печатные

платы, объединенные между собой стенкой верхней, стенкой нижней и винтами.

На лицевой стороне плат расположены:

- светодиодные индикаторы, отображающие

состояние модуля

штыревые соединители для установки режима работы

модуля

разъем для подключения внешних связей модуля.

С лицевой стороны модуль закрыт съемной панелью,

прикрепленный двумя винтами к стенкам. На передней панели нанесено наименование

модуля контроллера и обозначение разъема.

Состав прикладных программ определяется

функциональным назначением контроллера.

Все прикладные задачи в контроллере работают под

управлением операционной системы с различными уровнями приоритета. Наивысшим

приоритетом среди задач пользуются процессы операционной системы и аварийной

сигнализации.

Контроллер "ЭЛСИ-Т" в своем составе

имеет следующие блоки: модуль ТП-101, модуль ТС-203, модуль ТА-202, модуль

ТД-121, модуль ТД-318.

2.2.4

Панель ТК-101

Панель ТК-101 предназначена для объединения

модулей контроллера «ЭЛСИ-Т» и подключения питания к контроллеру.

Панель ТК-101 в зависимости от числа

подключаемых модулей ввода/вывода, имеет несколько исполнений:

Панель ТК-101.8 - с количеством модулей

ввода/вывода 8.

Панель ТК-101.6 - с количеством модулей

ввода/вывода 6.

Панель ТК-101.4 - с количеством модулей

ввода/вывода 4.

Панель ТК-101.2 - с количеством модулей

ввода/вывода 2.

Подключение основного и резервного питания,

заземления контроллера осуществляется через разъем, расположенный на лицевой

стороне передней панели. Выключатели питания и предохранители контроллера также

расположены на лицевой стороне панели. Индикация включения питания

осуществляется двумя газоразрядными индикаторами красного цвета.

Основой конструкции панели являются две

металлические крышки. К крышкам крепятся предохранители, выключатели, выходной

разъем и коммутационная печатная плата.

.2.5 Модуль ТП-101

Модуль ТП-101 предназначен для питания

контроллера "ЭЛСИ-Т", формирования сигналов аварии питающей сети и

готовности выходных напряжений. Модуль выполнен в конструктиве контроллера

"ЭЛСИ-Т.

В модуле ТП-101 имеется схема контроля

напряжения питания 220 В, 50 Гц. При снижении напряжения до 150-170 В схема

формирует сигнал в центральный процессор для сигнализации о переходе питания

контроллера на резервный источник постоянного тока 220 В.

Технические характеристики модуля приведены в

таблице 2.2.

Таблица 2.2 - технические

характеристики модуля ТП-101

|

Наименование

параметра

|

Ед.

изм.

|

Значение

|

|

1

|

2

|

3

|

|

1

Номинальное значение напряжения

|

В

|

220

|

|

2

Отклонение напряжения питания переменного тока от номинального

|

В

|

+-44

|

|

3

Частота питающей сети

|

Гц

|

50

|

|

4

Номинальное значение напряжения питания постоянного тока

|

В

|

220

|

|

5

Отклонение напряжения питания постоянного тока от номинального

|

В

|

-20,

+130

|

|

6

Суммарная выходная мощность, не более

|

Вт

|

50

|

|

7

Порог срабатывания схемы контроля сетевого напряжения

|

В

|

150

- 170

|

|

8

Порог срабатывания схемы контроля напряжения 5 В

|

В

|

4,5

- 4,6

|

|

9

Габаритные размеры

|

мм

|

40х180х160

|

|

10

Масса, не более

|

кг

|

1,1

|

Состояние модуля в процессе эксплуатации

отображается светодиодными индикаторами, которые расположены на передней панели

модуля ТП-101. При включении контроллера (модуля) должны гореть индикаторы 5 В,

12 В, -12 В.

2.2.6 Модуль ТС-203

Модуль ТС-203 служит для выполнения программ

обработки данных и обеспечивает управление устройствами связи с объектом (УСО),

обмен данными через шину ConBUS,

а также позволяет осуществлять связь с внешними географически удаленными

объектами посредством встроенного модема.

УСО выполняет следующие функции:

1. Нормализация

аналогового сигнала - приведение границ шкалы первичного непрерывного сигнала к

одному из стандартных диапазонов входных сигналов.

2. Предварительная

низкочастотная фильтрация аналогового сигнала - это ограничение полосы частот

первого непрерывного сигнала с целью снижения влияния на результат измерения

помех различного происхождения.

УСО обеспечивает опрос датчиков, контроль наличия

в цепи напряжения, тока и т.п. А выходные формируют сигнал для управления

пускателями, двигателями и прочими устройствами.

Модуль выполнен в конструктиве модулей

контроллера "ЭЛСИ-Т". Модуль состоит из платы центрального процессора

МС-203 и дополнительной платы модема МН-202.

Плата центрального процессора служит для

выполнения программ управления внешними устройствами и обработки полученных

данных. На плате центрального процессора расположены: память данных ОЗУ, память

для хранения программ FLASH,

часы реального времени и “Watch

Dog” (схема

автоматического перезапуска контроллера при сое программы), соединенных между

собой посредством локальной шины.

Технические характеристики модуля приведены в

таблице 2.3.

Таблица 2.3 - технические

характеристики модуля ТС-203

|

Наименование

параметраЕд. изм.Значение

|

|

|

|

1

|

2

|

3

|

|

1

Номинальное значение напряжения

|

В

|

220

|

|

2

Разрядность шины данных

|

бит

|

8

|

|

3

Тактовая частота

|

МГц

|

20

|

|

4

Объем ОЗУ

|

Кбайт

|

128

|

|

5

Объем энергозависимой памяти

|

Кбайт

|

32

|

|

6

Время сохранения информации в энергозависимой памяти, не менее

|

час

|

20000

|

|

7

Скорость передачи информации через встроенный моем

|

бит/с

|

1200

|

|

8

Габаритные размеры

|

мм

|

180х40х160

|

|

9

Потребляемая мощность, не более

|

Вт

|

2,5

|

|

10

Масса, не более

|

кг

|

1,1

|

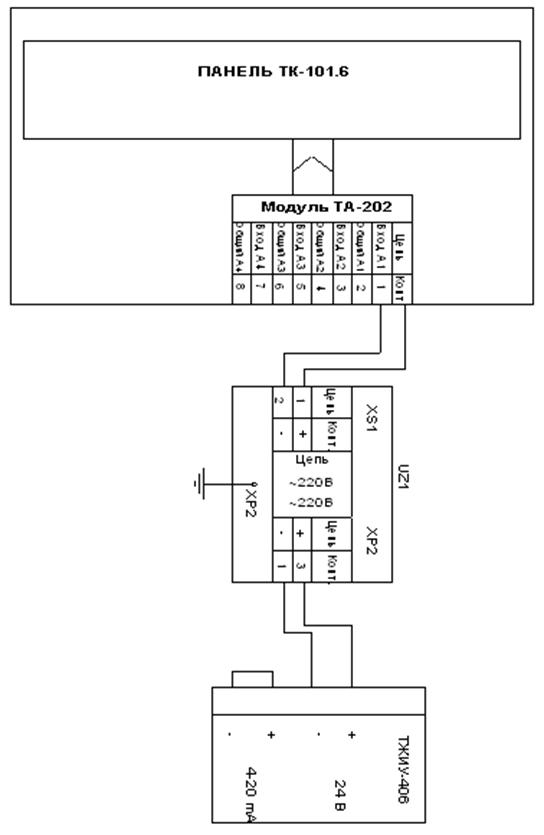

2.2.7 Модуль ТА-202

Модуль ТА-202 предназначен для измерения

гальванически разделенных токов и напряжений в составе контроллера

"ЭЛСИ-Т".

Модуль выполнен в конструктиве модулей

контроллера "ЭЛСИ-Т". Работа модуля основана на принципе

преобразования напряжения в частоту следования импульсов и подсчет их

количества в заданный интервал времени.

Модуль ТА-202 состоит из плат ТД-001 и МА-203.

Плата ТД-001 предназначена для программного управления платой МА-203 и для

обмена данными с модулем по шине контроллера.

Технические характеристики модуля ТА-202 приведены

в таблице 2.4.

Таблица 2.4 - технические

характеристики модуля ТА-202

|

Наименование

параметраЕд. изм.Значение

|

|

|

|

1

|

2

|

3

|

|

1

Количество гальванически разделенных каналов

|

шт.

|

4

|

|

2

Напряжение гальванического разделения

|

В

|

1000

|

|

3

Диапазон измерения напряжения

|

В

|

+-10

|

|

4

Погрешность измерения, не более

|

%

|

0,2

|

|

6

Время измерения

|

с

|

0,1

- 10

|

|

7

Габаритные размеры

|

мм

|

180х40х160

|

|

8

Масса

|

кг

|

0,8

|

2.2.8 Модуль ТД-121

Модуль ТД-121 предназначен для опроса дискретных

датчиков сигнализации типа «сухой контакт» в составе контроллера

"ЭЛСИ-Т".

Модуль выполнен в конструктиве модулей

контроллера "ЭЛСИ-Т". Модуль ТД-121 состоит из плат ТД-001 и МД-121.

Плата ТД-001 предназначена для программного управления платой МД-121 и для

обмена данными с модулем по шине контроллера.

Плата ТД-121 работает под управлением платы

ТД-001 и содержит два одинаковых канала, каждый из которых предназначен для

опроса 16 дискретных датчиков.

Технические характеристики модуля приведены в

таблице 2.5.

Таблица 2.5 - технические

характеристики модуля ТД-121

|

Наименование

параметра

|

Ед.

изм.

|

Значение

|

|

1

|

2

|

3

|

|

1

Количество гальванически разделенных каналов

|

шт.

|

2

|

|

2

Количество принимаемых сигналов в канале

|

шт.

|

16

|

|

3

Тип опроса датчиков сигнализации

|

Последовательный

|

|

4

Время фильтрации дребезга сигнала

|

мс

|

от

4 до 30000

|

|

5

Ток опроса датчиков сигнализации

|

мА

|

10,

20

|

|

6

Напряжение опроса датчиков

|

В

|

12;

24

|

|

7

Метод фильтрации дребезга сигнала

|

Цифровой

|

|

8

Габаритные размеры

|

мм

|

180х40х160

|

|

9

Масса, не более

|

кг

|

0,8

|

2.2.9 Модуль ТД-318

Модуль ТД-318 предназначен для выдачи 32

сигналов управления напряжением 24 В постоянного тока в составе контроллера

"ЭЛСИ-Т".

Модуль выполнен в конструктиве модулей

контроллера "ЭЛСИ-Т". Модуль состоит из двух плат: платы управления

МД-305 и платы сопряжения МД-306.

Плата управления МД-305 предназначена для

сопряжения модуля с шиной контроллера ConBus,

управления процессом выдачи сигналов управления, контроля правильности

функционирования модуля.

Плата МД-306 содержит 8 гальванически

разделенных каналов по 4 сигнала управления в каждом канале.

Технические характеристики модуля приведены в

таблице 2.6.

Таблица 2.6 - технические

характеристики модуля ТД-318

|

Наименование

параметра

|

Ед.

изм.

|

Значение

|

|

1

|

2

|

3

|

|

1

Количество гальванически разделенных каналов

|

шт.

|

8

|

|

2

Количество сигналов управления в канале

|

шт.

|

4

|

|

3

Коммутируемое напряжение постоянного тока, не более

|

В

|

30

|

|

5

Время выдачи сигналов управления, не менее

|

с

|

0,1

|

|

6

Количество одновременно формируемых сигналов

|

шт.

|

до

32

|

|

7

Габаритные размеры

|

мм

|

180х40х160

|

|

8

Масса, не более

|

кг

|

0,7

|

2.3 Технологическая

связь

Для оперативного управления всеми объектами

магистрального нефтепровода вдоль трассы сооружаются линии связи.

Технологическая связь обеспечивает диспетчерскую телефонную связь управления

магистральными нефтепроводами (УМН) со всеми подразделения, цехами и

технологическими объектами УМН, связь с другими УМН, местную связь, каналы

телемеханики и каналы передачи данных.

Под каналом связи подразумевается совокупность

технический средств (аппаратура и линия связи), необходимых для независимой

передачи данного сообщения.

При выборе линий связи необходимо учитывать

следующие особенности:

·

поток

информации (количество передаваемых значений измеряемой величины в единицу

времени);

·

скорость

изменения измеряемой величины;

·

требования

к точности измерений;

·

влияние

внешних воздействий

·

специфика

вывода сигналов из среды объекта измерений (взрыво- и пожароопасность,

химическая агрессивность и др.);

·

необходимость

компромисса между требуемыми и допустимым затратами.

Линией связи может служить проводная цепь

(кабельная или воздушная линия), радиорелейная система или радиосвязь. На всей

протяженности магистрального нефтепровода в качестве линий связи используется

радиосвязь при помощи радиостанция «Моторолла».

На линейной части магистрального нефтепровода

сбор технологической информации осуществляется средствами телемеханики

«ЭЛСИ-Т». При этом у каждого контролируемого объекта устанавливается аппаратура

контролируемых пунктов (КП) телемеханики, которая связывается с различными

датчиками.

Передача информации в телемеханической системе

складывается из трех операций:

Сбор и обработка информации;

Формирование сигнала в передающем устройстве;

Передача его по линии.

Передача информации в телеизмерениях чаще всего

осуществляется в виде электрических сигналов по общей схеме, показанной на

рис.2.2.

Рисунок.2.2 - Общая схема телеметрического

устройства

Сигналы для передачи, как правило, модулируют, а

затем восстанавливают на приемной стороне.

Надежность и достоверность передаваемых

сообщений во многом зависит от качества каналов связи. Поэтому большое внимание

уделяется надежности каналов связи и контролю за их работой.

2.4 Электроснабжение

системы линейной телемеханики контроллера «ЭЛСИ-Т»

На магистральном нефтепроводе электроснабжение

системы линейной телемеханики контроллера «ЭЛСИ-Т» производится от

вдольтрассовой линии электропередач 10 кВ, которая снабжает электропотребителей

линейных сооружений. Причем питание контроллера «ЭЛСИ-Т» осуществляется через

трансформаторную подстанцию, расположенную на расстоянии 85 м от блок-бокса

ПКУ.

Если по причине аварии на вдольтрассовой линии

электропередач произойдет отключении электрической энергии, то контроллер

«ЭЛСИ-Т» автоматически переходит на автономное резервное питание, которое

обеспечивается источником вторичного питания СКАТ-2400.

По руководящим документам РД 153-39.4-087-01

«Автоматизация и телемеханизация магистральных нефтепроводов» средства

телемеханики линейной части магистрального нефтепровода должны иметь источники

бесперебойного питания (ИБП), которые должны поддерживать работу средств

телемеханики вместе с датчиками не менее трех часов, если после прохождения

трех часов не будет подано электропитание от вдольтрасовой ЛЭП - то диспетчер

должен будет остановить работу всего нефтепровода в аварийном порядке.

Источник вторичного электропитания СКАТ-2400

предназначен для обеспечения бесперебойной работы систем телемеханики, охранно-пожарной

сигнализации с токами потребления от 0,5 А до 5 А. Источник СКАТ-2400 оснащен

системой заряда и контроля аккумуляторной батареи. СКАТ-2400 изготовлен на

унифицированной печатной плате. Вопросы монтажа и особенности эксплуатации

источника электропитания СКАТ-2400 описаны в разделе 3 данного дипломного

проекта.

Условия эксплуатации:

а) напряжение питающей сети 220 В 50 Гц с

пределами изменения от

до 242 В;

б) температура окружающей среды от -10 до +400

С;

в) относительная влажность воздуха не более 90%;

г) отсутствие в воздухе паров агрессивных сред.

Технические данные и характеристики приведены в

таблице 2.7.

Таблица 2.7 - технические характеристики

источника вторичного электропитания СКАТ-2400

|

№

п/п

|

Наименование

параметра

|

Значение

параметра

|

|

1

|

2

|

3

|

|

1

|

Номинальный

ток выхода, А

|

0…2,5

|

|

2

|

Максимальный

ток выхода, А

|

3,0

|

|

3

|

Величина

напряжения на аккумуляторах, при котором происходит автоматическое отключение

нагрузки, В

|

21…22

|

|

4

|

Емкость

аккумуляторов, А*ч

|

7…12

|

|

5

|

Тип

и количество аккумуляторов, шт.

|

Кислотный

необслуживаемый с номинальным напряжением 12 В - 2 шт

|

|

6

|

Габаритные

размеры, мм

|

320х320х110

|

|

7

|

Масса

без аккумуляторов, кг

|

6,0

|

2.5

Выбор и обоснование первичных

преобразователей

Линейная часть магистрального

нефтепродуктопровода состоит: из собственно трубопровода с ответвлениями

(шлейфами) для путевого сброса нефтепродукта на нефтебазы, отключающей и

запорной арматурой, рядом с которой находятся ковера и блок-боксы пунктов

контроля и управления (ПКУ), в которых монтируются линейная система телемеханики.

В коверах на линейной части монтируются

первичные преобразователи, импульсные линии, манометры.

Ковер предназначен для защиты первичных

преобразователей от механического воздействия при проведении каких-либо работ

на линейной части, воздействия окружающей среды на приборы, защиты импульсной

линии и манометров от водных осадков и атмосферных изменений.

На линейной части нефтепродуктопровода

установлены следующие первичные преобразователи:

·

Датчик

прохождения очистного устройства (скребка) ДПС-5В.

·

Датчик

избыточного давления ТЖИУ 406.

·

Манометр

показывающий типа МП-3 с импульсной линией.

Эти вышеперечисленные первичные преобразователи

были выбраны исходя из следующих требований: датчики соответствуют необходимым

выходным характеристикам и параметрам качества, обеспечивают надежность и

качество выполняемых измерений (преобразования сигнала).

Также эти первичные преобразователи

соответствуют рабочим условия эксплуатации, могут работать при температуре

окружающей среды от -50 до +50 0С, могут применяться в соответствии с гл. 7.3

ПУЭ во взрывоопасных зонах помещений и наружных установок, в которых возможно

образование взрывоопасных смесей категории IIА,

групп Т1, Т2, Т3 по классификации ГОСТ 12.1.011-78. Первичные преобразователи

имеют степень защиты от внешних воздействий, а также взрывозащищенного

исполнения.

При выборе первичных преобразователей

учитывались такие факторы, как бесконфликтность и нормальный бесперебойных

режим работы с линейной системой телемеханики, построенной на базе контролера

"ЭЛСИ-Т".

2.6 Характеристики

и описание принципа действия первичных преобразователей

.6.1 Датчик

прохождения очистного устройства ДПС-5В

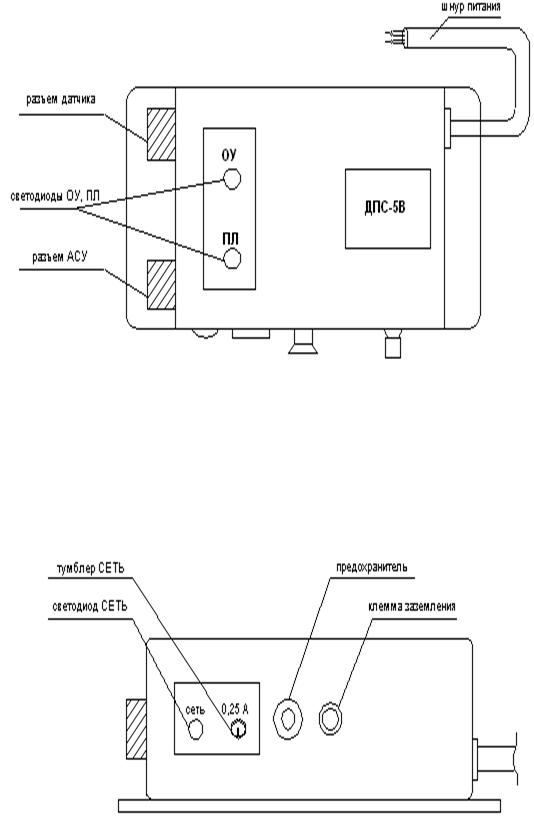

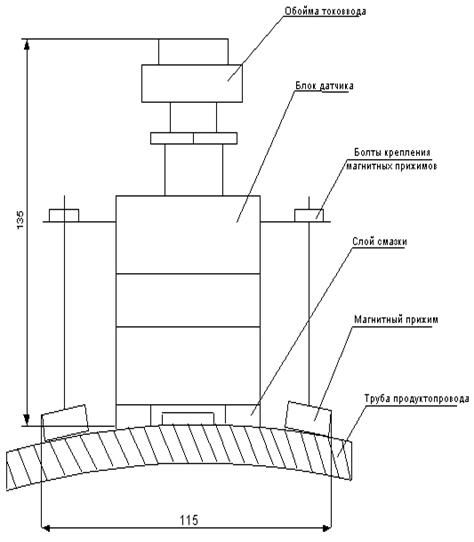

Прибор контроля прохождения очистного устройства

ДПС-5В (сигнализатор) предназначен для фиксации момента и установления факта

прохождения очистного устройства (скребка) по трубопроводу. Внешний вид датчика

показан на рис.2.4.

Внутренняя полость магистральных нефтепроводов в

процессе эксплуатации и при подготовке к проведению диагностических работ

должна подвергаться очистке внутренней полости трубопровода.

Очистной скребок - внутритрубный снаряд,

предназначенный для проведения очистки внутренней полости и стенок трубопровода

от парафиносмолистых отложений, глиняных тампонов и грязи, а также удаления

посторонних предметов.

Рабочая среда для скребка - нефть,

нефтепродукты, вода.

Корпус скребка представляет собой стальную полую

конструкцию. Фланцы, приваренные в средней и задней частях корпуса,

обеспечивают крепление на них манжетов. Прокладочные диски обеспечивают

определенное расстояние между ведущим и чистящим дисками.

На переднем торце скребка расположены байпасные

отверстия, ось которых направлена под углом к стенке трубопровода. Они

предназначены для размыва отложений, которые скребок счищает с внутренней

поверхности трубопровода и толкает спереди себя. В задней части скребка в

защитной раме расположен передатчик для скребка. Внешний вид скребка приведен

на рис.2.3.

Рисунок. 2.3 - Внешний вид очистного скребка

Сигнализатор ДПС-5В взрывозащищенного исполнения

с маркировкой взрывозащиты 1 Ex

d11 AT3

может применяться в соответствии с гл. 7.3. ПУЭ во взрывоопасных зонах

помещений и наружных установок, в которых возможно образование взрывоопасных

смесей категории 11А, групп Т1, Т2, Т3 по классификации ГОСТ 12.1.011-78.

Согласно ПУЭ взрывозащитное оборудование

подразделяется по уровням взрывозащиты, уровням, группам и темпратурным

классам. Датчик прохождения скребка ДПС-5В имеет маркировку взрывозащиты 1 Ex

d11 AT3.

Что обозначает:

- взрывобезопасное оборудование.

Ex - указывает

на соответствие электрооборудования стандартам взыровозащиты оборудования.

d -

взрывонепроницаемая оболочка

II - это

обозначает, что оборудование для внутренних и внешних установок.

АТ3 - температурный класс, соответсвующий

температуре от 200-300 0С, взывоопасные смеси категории IIА

(аммиак, ацетон, бензол, пропан, толуол).

Ex

d11 AT3

- взрывобезопасное оборудование, соответствующее стандартам

электрооборудования, во взрывоне-проницаемой оболочке, может применяться в

наружных и внутренних установках с возможным образованием взрывооопасных смесей

категории IIА, групп Т1,

Т2, Т3.

ДПС-5В может работать как автономно, так и в

составе АСУ (автоматизированная система управления).

Принцип работы сигнализатора основан на приеме

непрерывных ультразвуковых шумов, возникающих при прохождении очистного

устройства (ОУ) по продуктопроводу. В момент прохождения ОУ места установки

блока датчика на блоке питания и регистрации засвечивается светодиод, а в

систему автоматики подается сигнал “Сухой контакт”. Световая индикация и сигнал

“Сухой контакт” сохраняются до тех пор, пока на прибор не будет подан сигнал

“Контроль”.

В приборе реализован режим дистанционного

контроля работоспособности блока датчика, а также возможно определение

характера неисправности линии, соединяющей блок датчика с блоком питания и

регистрации - обрыв или короткое замыкание.

Рабочие условия эксплуатации датчика ДПС-5В:

а) Блок датчика сигнализатора:

·

взрывозащищенное

исполнение с маркировкой взрывозащиты 1 Ex

d11 AT3.

·

температура

окружающей среды от -50 до +50 0С.

б) Блок питания и регистрации сигнализатора:

·

температура

окружающей среды от -20 до +40 0С.

Технические характеристики датчика прохождения

скребка ДПС-5В:

1. Точность

определения момента прохождения очистного устройства места установки блока

датчика +/- 3 с.

2. Питание

от сети переменного тока напряжением (220 +/- 22)В, с частотой 50 Гц.

3. Мощность,

потребляемая прибором, не более 2,5 ВА.

4. Режим

работы непрерывный.

5. Масса

не более, кг:

·

блок

датчика сигнализатора 3,0

·

блок

питания регистрации сигнализатора 1,3

6. Габаритные

размеры, мм:

·

блок

датчика сигнализатора 0-85, h

135

·

блок

питания регистрации сигнализатора 200 х 90 х 50

·

магнитный

прижим 100 х 95 х 35

Устройство и работа сигнализатора основана на

приеме и регистрации непрерывных ультразвуковых шумов (в диапазоне 70 кГц и

выше), возникающих при перемещении очистного устройства по трубопроводу.

Рисунок. 2.4 - Внешний вид блока датчика ДПС-5В

и блока регистрации

2.6.2

Датчик избыточного давления ТЖИУ 406

Датчик предназначен для измерения избыточного

или абсолютного давления газа или жидкости и обеспечивает непрерывное

преобразование значения измеряемого параметра в унифицированный линейно

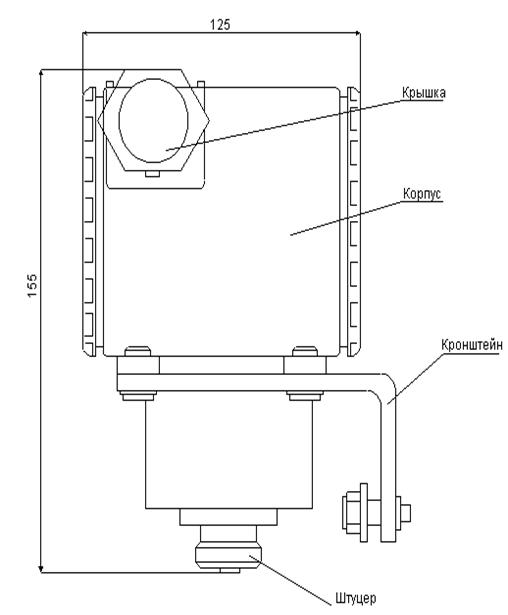

возрастающий токовый сигнал. Внешний вид датчика показан на рис.2.5.

Датчик может использоваться в комплексах и

устройствах телемеханики. Датчик выполнен с видом взрывозащиты "взрывонепроницаемая

оболочка", имеет маркировку по взрывозащите "1ExdIIAT6"

и соответствует требованиям ГОСТ, что означает:

- взрывобезопасное оборудование.

Ex - указывает

на соответствие электрооборудования стандартам взыровозащиты оборудования.

d - взрывонепроницаемая

оболочка

II - это

обозначает, что оборудование для внутренних и внешних установок.

АТ6 - температурный класс, соответсвующий

температуре от 85-100 0С, взывоопасные смеси категории IIА

(аммиак, ацетон, бензол, пропан, толуол).

ExdIIAT6

-взрывобезопасное оборудование, соответствующее стандартам элоборудования, во

взрывонепроницаемой оболочке, может применяться в наружных и внутренних

установках с возможным образованием взрывооопасных смесей категории IIА,

групп Т1, Т2, Т3, Т4, Т5, Т6.

Технические характеристики датчика избыточного

давления:

1. Диапазон

измерения датчика ТЖИУ 406 при избыточном давлении от 0 до1,6 и от 0 до 2,5

МПа.

2. Выходной

сигнал - токовый сигнал, линейно-изменяющийся в пределах диапазона измерений,

либо от 4 до 20 мА, либо от 0 до 5 мА, в зависимости от модификации датчика.

3. Мощность

потребляемая датчиком от источника питания не превышает 1,0 Вт.

4. Электрическое

питание датчика осуществляется от источника постоянного тока напряжением 12-30

В.

5. Датчик

сохраняет работоспособность после кратковременного воздействия перегрузки

давлением 1,25Pmax в диапазоне

до 10 Мпа.

6. Предел

допускаемой основной погрешности датчика составляет в зависимости от вариации

исполнения: +/-0,15%; 0,20%; 0,25%.

7. Полный

назначенный срок службы датчика - 14 лет.

8. Масса

датчика не превышает 2,8 кг (без монтажных частей).

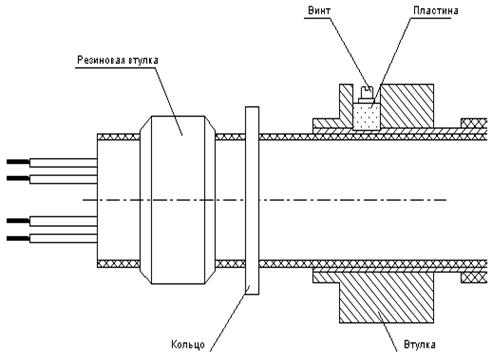

Устройство датчика давления:

Датчик состоит из взрывобезопасного корпуса с

двумя крышками. В корпусе имеются два резьбовых отверстия для кабельного ввода,

одно закрыто пробкой, в другом непосредственно установлены втулки кабельного

ввода с резиновыми сальниковыми уплотнениями. Для предохранения жил кабеля от

скручивания введено зажимное устройство с помощью планки и двух винтов.

Принцип действия датчика давления.

В исходном состоянии в нормальных условиях

величина давления в канале и камере равны между собой и соответствуют

атмосферному давлению. Мембрана не испытывает деформирующих воздействий, сигнал

с измерительной диагонали тензомоста равен "0" и при подключении датчика

в цепи нагрузочного сопротивления формируется ток, равный 0 или 4 мА. При

подаче измеряемого избыточного давления в канал штуцера оно через

разделительную мембрану и жидкость воздействует на мембрану.

Рисунок. 2.5 - Внешний вид датчика избыточного

давления ТЖИУ 406

2.6.3 Деформационный

показывающий манометр МП-3

Деформационный показывающий манометр МП-3

предназначен для измерения избыточного или абсолютного давления жидкости при

ведении технологического процесса. Этот манометр устанавливается так же в

ковере на нефтепроводе с остальными первичными преобразователями.

Деформационный показывающий манометр МП-3

получил большое распространение при контроле технологического процесса для

измерения давления нефтепродуктов, его отличает простота устройства, удобство и

безопасность в эксплуатации.

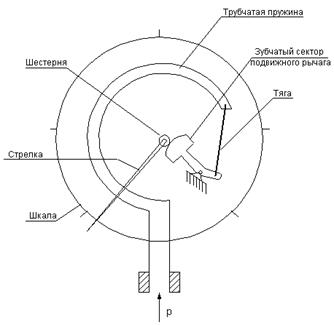

Принцип действия показывающего манометра:

Манометр имеет в схеме упругий элемент, который

деформируется под действием измеряемого давления - трубчатую пружину. В таком

приборе с изменением измеряемого давления трубчатая пружина изменяет свою

кривизну. Ее свободный конец через тягу поворачивает зубчатый сектор и

находящуюся с ним в зацеплении шестерню.

Вместе с шестерней поворачивается закрепленная

на ней стрелка, перемещающаяся вдоль шкалы. Внешний вид манометра МП-3 показан

на рис.2.6.

Рабочие условия эксплуатации:

·

диапазон

измерения манометра МП-3 при избыточном давлении от 0 до 40 МПа;

·

Манометр

сохраняет работоспособность после кратковременного воздействия перегрузки

давлением 1,25 Pmax

в диапазоне до 60 МПа;

·

Полный

назначенный срок службы манометра 14 лет;

·

Масса

не превышает 1,8 кг;

·

Диапазон

температур от -50 до +50 0С.

Рисунок. 2.6 - Деформационный показывающий

манометр МП-3

2.7 Линии связи

диспетчерский управление

магистральный нефтепровод

Для выбора линий связи необходимо вначале

определить классификацию взрывоопасной зоны. Линейная часть магистрального

нефтепровода (ковер, блок-бокс ПКУ) относиться к наружным установкам,

содержащих горючие газы (ГГ) и легко воспламеняющиеся жидкости (ЛВЖ) , т.е. к

зоне класса В-Iг согласно гл.7

ПУЭ.

Согласно ПУЭ зоны класса В-Iг

- это пространства у наружных установок, содержащих ГГ или ЛВЖ, надземных и

подземных резервуаров с ЛВЖ или ГГ, эстакад для слива или налива ЛВЖ, открытых

нефтеловушек и т.д. Также к зонам класса В-Iг

относятся: пространства у проемов за наружными ограждающими конструкциями

помещений с взрывоопасными зонами В-I,

В-Iа и В-II.

Во взрывоопасных зонах класса В-Iг

разрешается применение проводов и кабелей с медными и алюминиевыми жилами в

изолированной оболочке, при условии, что приборы взрывозащищенного исполнения и

имеют вводные устройства и контактные зажимы для алюминиевых проводников.

Минимально допустимые сечения жил проводов и

кабелей должны быть 1,5 мм2 - для медных и 2,5 мм2 - для алюминиевых жил.

Во взрывоопасных зонах любого класса могут

применяться:

1. Провода

с резиновой и поливинилхлоридной изоляцией

2. Кабели с резиновой, поливинилхлоридной и

бумажной изоляцией в резиновой, поливинилхлоридной и металлической оболочках.

Линия связи для датчика избыточного давления

ТЖИУ 406 согласно гл.7 ПУЭ и Инструкции по техническому описанию и

эксплуатации, может быть выполнена контрольным кабелем типа КВБбШВ с медными

проводами сечением 1-1,5 мм2, и числом жил - 4.

Кабель типа КВБбШВ:

Экран и заполнитель кабеле отсутствуют. Жила -

мягкая медная проволока. Изоляция - изоляционный ПВХ пластикат. Сердечник -

скручен из 4, 5, 7, 10, 14, 19, 27, 37, 52 или 61 изолированной жилы. Поясная

изоляция - спирально наложенная лента из ПЭТФ плёнки. Оболочка - шланг из

светотермостойкого ПВХ пластиката и разделительный слой из ПВХ пластиката.

Броня - броня из двух спиральных стальных лент. Наружный покров - наружный

шланг из ПВХ пластиката.

Кабель в разрезе представлен на рис.2.7.

Назначение: для неподвижного присоединения к

электрическим приборам, аппаратам, сборкам зажимов электрических

распределительных устройств с номинальным переменным напряжением до 660 В

частоты до 100 Гц или постоянным напряжением до 1000 В.

Условия эксплуатации и монтажа: кабель КВБбШВ

может эксплуатироваться при рабочей температуре - от -40 до +50 °С;

минимальный срок службы в нормальных условиях эксплуатации - 20 лет при

прокладке в земле, 25 лет при прокладке в помещении.

Рисунок. 2.7 - Кабель КВБбШВ

Преимущественные области применения - в

помещениях, каналах и тоннелях, а также прокладка в земле в условиях

агрессивной среды и воздействия блуждающих токов; температура прокладки - не

ниже -7 °С;

величина монтажных изгибов - не менее 10 диаметров по оболочке.

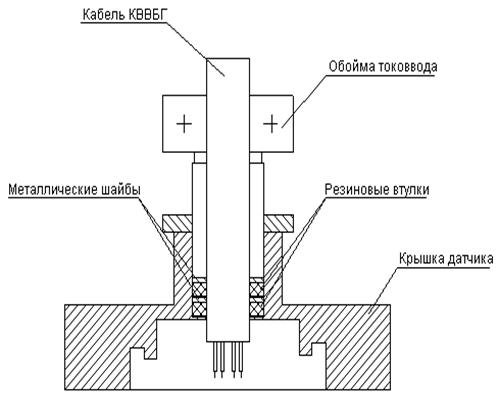

Линия связи для датчика прохождения скребка

ДПС-5В согласно гл.7 ПУЭ и Инструкции по техническому описанию и эксплуатации,

может быть выполнена контрольным кабелем типа КВВБГ с медными проводами

сечением 1,5 мм2 и числом жил - 4.

Кабель типа КВВБГ:

Жила - мягкая медная проволока. Изоляция - ПВХ

пластикат. Сердечник- скручен из 4, 5, 7, 10, 14, 19, 27, 37, 52 или 61

изолированной жилы. Поясная изоляция - спирально наложенная лента из ПЭТФ плёнки.

Оболочка - шланг из светотермостойкого ПВХ пластиката. Броня - из двух

спиральных стальных лент без покрытия.

Кабель в разрезе представлен на рис.2.8.

Назначение: для неподвижного присоединения к

электрическим приборам, аппаратам, сборкам зажимов электрических

распределительных устройств с номинальным переменным напряжением до 660 В

частоты до 100 Гц или постоянным напряжением до 1000 В.

Условия эксплуатации и монтажа: рабочая

температура - от -40 до +50 °С; минимальный срок службы в нормальных условиях

эксплуатации - 20 лет при прокладке в земле, 25 лет при прокладке в помещениях,

каналах и тоннелях; преимущественные области применения - в помещениях, каналах

и тоннелях, а также прокладка в земле в условиях агрессивной среды и

воздействия блуждающих токов; температура прокладки - не ниже -7 °С;

величина монтажных изгибов - не менее 10 диаметров по оболочке.

Рисунок.2.8 - Кабель КВВБГ

Кабель типа КВВГ: Жила - мягкая

медная проволока. Изоляция - изоляционный ПВХ пластикат. Сердечник - скручен из

4, 5, 7, 10, 14, 19, 27, 37, 52 или 61 изолированной жилы. Поясная изоляция -

спирально наложенная лента из ПЭТФ плёнки

Оболочка - шланг из

светотермостойкого ПВХ пластиката пониженной горючести.

Кабель в разрезе представлен на рис.2.9.

Назначение: для неподвижного присоединения к

электрическим приборам, аппаратам, сборкам зажимов электрических

распределительных устройств с номинальным переменным напряжением до 660 В

частоты до 100 Гц или постоянным напряжением до 1000 В.

Условия эксплуатации и монтажа: рабочая

температура - от -40 до +50 °С; минимальный срок службы в нормальных условиях

эксплуатации - 20 лет при прокладке в земле, 25 лет при прокладке в помещениях.

Рисунок.2.9 - Кабель КВВГ

Преимущественные области применения

- в помещениях, каналах и тоннелях.

3. МОНТАЖ, ЭКСПЛУАТАЦИЯ И

НАЛАДКА

3.1 Общие требования

при монтаже систем контроля и автоматики

Системы контроля и автоматики (СКиА) монтируют

согласно технической документации проектов автоматизации технологических

процессов, разрабатываемых проектными организациями различных министерств и

ведомств.

Техническая документация проектов автоматизации

регламентируется нормативными документами: Строительными нормами (СН),

Строительными нормами и правилами (СНиП), а также Ведомственными строительными

нормами (ВСН) и Руководящими материалами (РМ).

Все проекты автоматизации, полученные для

монтажа, должны соответствовать СН 202-81 "Инструкция по разработке

проектов и смет для промышленного строительства" и ВСН 281-75/Минприбор

"Временные указания по проектированию систем автоматизации технологических

процессов".

Монтаж приборов и средств автоматизации надо

производить в соответствии с рабочими чертежами проекта, ППР, требованиями СНиП

3.05.07-85 "Системы автоматизации" СНиП III-4-80

"Техника безопасности в строительстве", а также

монтажно-эксплуатационными инструкциями заводов-изготовителей приборов и

средств автоматизации.

Проект производства работ (ППР) является рабочим

документом при производстве монтажных работ. Он определяет организацию и

технологию работ по монтажу систем автоматизации, а также служит для

оперативного планирования, учета и контроля. ППР разрабатывается специалистами

предприятий с участием исполнителей работ. Проект содержит комплексно-сетевой

график или календарный план, устанавливающий последовательность и сроки

выполнения работ; технологические карты на сложные работы; решения по ТБ и ПБ и

т.д.

Все поступающие на объект рабочие перед допуском

их к работе должны быть проинструктированы по ТБ производителем работ

(мастером). Проведение инструктажа должно быть оформлено в журнале по ТБ, при

этом принятые вновь рабочие допускаются лишь к работе после вводного

инструктажа и инструктажа непосредственно на рабочем месте. Оформляются оба

инструктажа в упомянутом журнале.

Так как линейная часть магистрального

нефтепровода является опасной зоной, и работы выполняемые на ее территории

относятся к категории особо опасных работ, то к таким работам допускаются лица

не моложе 18 лет, прошедшие обучение по утвержденной программе, сдавшие

экзамены и имеющие соответствующие удостоверения. Производство сложных и особо

опаснах работ необходимо оформлять писменным допуском, прилагаемым к наряду.

Производство работ по монтажу систем контроля и

автоматики на линейной части магистрального нефтепровода условно можно

разделить на две стадии.

На первой стадии проверяется наличие

установленного ковера на нефтепроводе, смотрят на готовность блок-бокса ПКУ к

дальнейшему монтажу. Проверяют наличие закладных проемов и деталей в ПКУ, а

также отборов на нефтепроводе в ковере. Одновременно ведутся заготовительные

работы - заготовка узлов, деталей, креплений, наличие инструмента необходимого

и т.д. На первой стадии работы ваполняются в основном одновременно с строительными

работами.

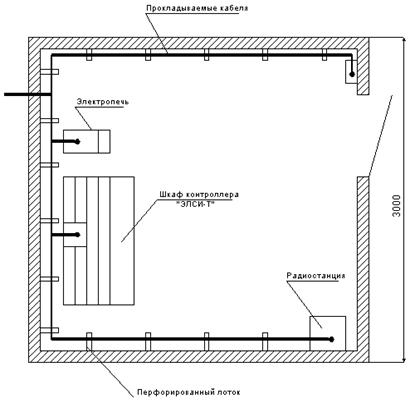

На второй стадии прокладываются электрические

проводки по смонтированным конструкциям, устанавливаются шкафы и пульты

телемеханики и контроллера "ЭЛСИ-Т", приборы и средства автоматизации

по месту (в ковере).

Все приборы, подлежащие монтажу должны быть

поверены в мастерской КИПиА, а также в метрологической службе предприятия НУМН,

в государственных органах.

3.2 Монтаж прибора

прохождения очистного устройства ДПС-5В

Монтаж первичных преобразователей на линейной

части магистрального нефтепровода выполняется в ковере. В коверах монтируются

помимо первичных преобразователей и импульсная линия, манометры.

Ковер предназначен для защиты первичных

преобразователей от механического воздействия, воздействия окружающей среды на

приборы, защиты импульсной линии и манометров от водных осадков и атмосферных

изменений.

При монтаже блока датчика сигнализатора ДПС-5В

необходимо руководствоваться инструкцией по эксплуатации ИПЦЭ 2.003.004 ТО и

"Правилами устройства электроустановок" гл. 7.3. Согласно ПУЭ во

взрывоопасных зонах могут применяться электрические аппараты и приборы при

условии, что уровень их взрывозащиты или степени защиты оболочки по ГОСТ

14255-69 соответствует классу взрывоопасной зоны.

Датчик прохождения скребка ДПС-5В имеет

маркировку взрывозащиты 1 Ex

d11 AT3,

что соответствует зоне В-Iг,

где он монтируется.

Перед монтажом блока датчика проверить

исправность оболочки, отсутствие на ней трещин и пробоин; наличие маркировки

взрывозащиты, предупредительной надписи, крепежных болтов, уплотнительного

кольца в кабельном вводе.

Датчики сигнализатора с поврежденной оболочкой,

не имеющие маркировки взрывозащиты к эксплуатации не допускаются.

Внутренняя полость датчика залита герметиком с

целью герметизации и вскрытию не подлежит.

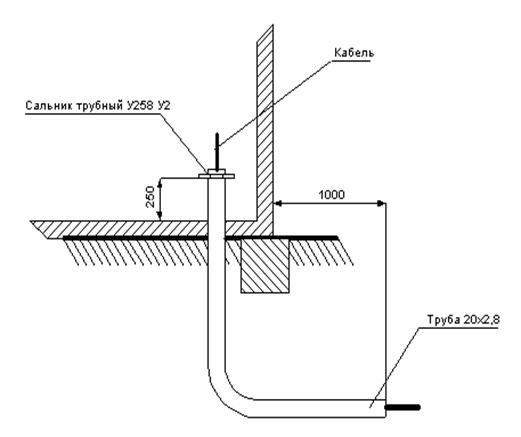

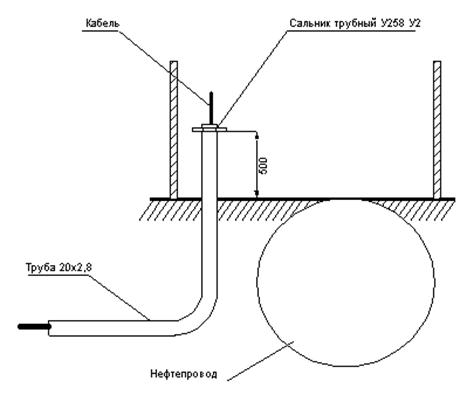

Монтаж блока датчика сигнализатора на

нефтепровод осуществляется в следующем порядке:

·

Подсоединить

шпильки магнитодержателя к пластинам магнитодержателя в соответствии с рисунком

3.1.

·

Снять

изоляцию и зачистить поверхность трубы от неровностей на площади 180х120 мм, так,

чтобы большая сторона площадки располагалась перпендикулярно оси трубы. Нанести

на защищенную поверхность трубы смазку "Литол-24",

"Циатим-201" слоем толщиной около 1 мм.

·

Для

повышения чувствительности сигнализатора нанести на нижнюю часть блока датчика

смазку "Литол-24", "Циатим-201" слоем толщиной 3 - 4 мм.

·

Установить

датчик на тело трубы в центр расчищенной площадки без перекосов так, чтобы ось

канавки на днище датчика располагалась параллельно оси трубы.

·

С

помощью магнитных прижимов необходимо укрепить датчик на теле трубы.

- Подключение датчика к блоку питания и

регистрации осуществляется с использованием кабеля КВВБГ 4 х 1,5 длиной 100 м

герметично вмонтированного в корпус блока датчика.

/+/ жила кабеля обозначена биркой. При

неправильном подключении полярности, светодиод "Сеть" на блоке

питания и регистрации не светится, в этом случае необходимо сменить полярность.

Монтаж блока питания и регистрации (БПР):

Блок питания и регистрации на линейной части

магистрального нефтетрубопровода монтируется отдельно от блока датчика

сигнализации, его (БПР) необходимо монтировать в блок-боксе ПКУ, так как этот

блок питания и регистрации может работать в определенном температурном

диапазоне: от -20 до +40 0С.

Для монтажа БПР в блок-боксе ПКУ необходимо:

·

Закрепить

блок питания и регистрации в стойке шкафа телемеханики "ЭЛЕСИ-Т"

посредством крепежных отверстий.

·

Руководствуясь

монтажной схемой рис. 3.2, произвести распайку кабельной части разъема

"Датчик" с кабелем, соединяющим БПР с блоком датчика. Произвести

соединение кабельной и блочной частей разъема "Датчик".

·

Руководствуясь

схемой монтажной рис. 3.2, произвести распайку разъема "АСУ" с

кабелем, соединяющим БПР с АСУ ТП. Произвести соединение кабельной и блочной

частей разъема "АСУ".

·

Соединить

шнур питания БПР с клеммами стойки системы телемеханики "ЭЛЕСИ-Т" 220

В, 50 Гц.

Рисунок. 3.1 - Монтаж блока датчика

сигнализатора на нефтепроводе

3.3 Монтаж датчика

избыточного давления ТЖИУ 406

Датчик избыточного давления аналогично ДПС-5В

монтируется в ковере на технологическом трубопроводе, и также защищен ковером

от механического воздействия, воздействия окружающей среды, атмосферных

осадков.

Перед монтажем датчика на магистральном

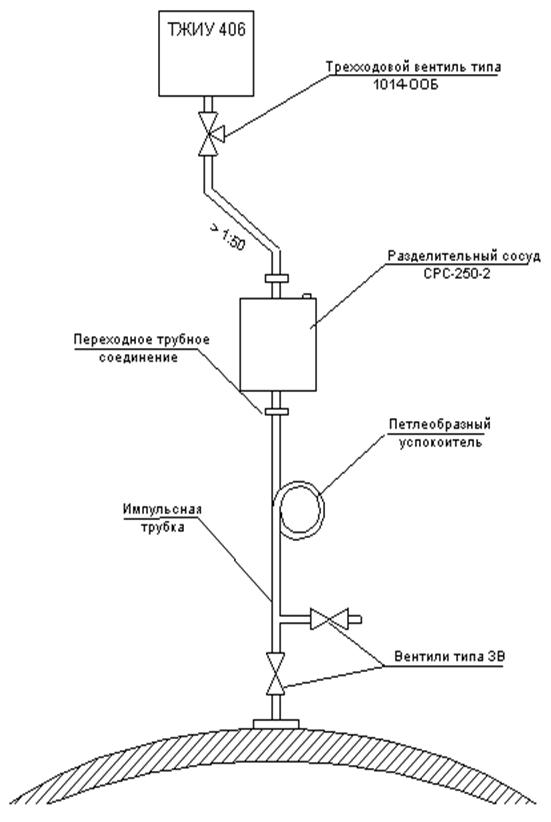

нефтепроводе на соединительную линию, необходимо вначале произвести монтаж

отборных устройств и соединительной линии с расширительным бачком.

При монтаже соединительной линии необходимо

руководствоваться следующими требованиями:

·

Соединительные

линии, служащие для соединения прибора с отборным устройством, называют

импульсными.

·

Соединительная

линия должна иметь конфигурацию трассы, соответствующую свойствам измеряемой

среды, минимальную длину.

·

Соединительные

линии должны быть построены так, чтобы в установившемся режиме соблюдалось равенство

давления в месте отбора и чувствительным элементом датчика.

·

Длина

трубной линии должна быть выбрана такой, чтобы температура вещества,

поступающего в датчик, не отличалась от температуры окружающего воздуха. Для

датчика избыточного давления ТЖИУ 406 согласно инструкции по эксплуатации ТЖИУ.

406233. 003 ТО длина соединительной линии должна быть не более 15 м, и может

иметь односторонний уклон не менее 1:50 от места отбора давления вверх к

датчику.

·

Внутренний

диаметр соединительной линии принимается не менее 12 мм согласно инструкции по

эксплуатации ТЖИУ. 406233. 003 ТО.

·

Соединительная

линия должна монтироваться таким образом, чтобы можно было устранить неполадки

измерительной линии и датчика без остановки технологического процесса

контролируемого объекта, с обязательным соблюдением требований техники

безопасности, для чего в схемах предусматривается запорная арматура для

отключения соединительной линии от контролируемого объекта и сброса давления из

трубной проводки.

·

Соединительные

линии к приборам необходимо прокладывать так, чтобы исключить образование

газовых мешков (при измерении давления жидкости).

·

Соединительные

линии герметизируют и защищают от действия внешних источников тепла и холода.

Изгибы труб соединительной линии должны быть плавными, без вмятин и гофр.

·

Продувка

соединительных линий может осуществляться через трехходовые краны либо через

специальные продувочные линии. Так как магистральный нефтепровод - это

нефтепровод высокого давления (до 20 МПа), то при температуре среды до 450 С и

давления Ру до 20 МПа применение трехходового крана типа КТК не допускается, в

этом случае следует применять кран типа 1014-ООБ или заменить его двумя

вентилями на соответствующее давление.

·

Если

давление среды пульсирует или температура среды выше 80 0С, то отборные

устройства должны быть с петлеобразным успокоителем.

При установки датчика на магистральном

нефтепроводе, где измеряемой средой является нефтепродукты, применяется

отборное устройство ТК4-3145-70. Отборные устройства давления устанавливаются

на технологическое оборудование и трубопроводах и служат для периодического или

непрерывного отбора измеряемой среды.

Места установки отборных устройств и первичных

преобразователей следует выбирать с учетом требований проекта и заводских

инструкций,

Одной из разновидностью отборных устройств

являются бобышки для закрепления первичного прибора и ввода его чувствительного

элемента в измеряемую среду. Так как датчик избыточного давления ТЖИУ 406

устанавливается на некотором расстояние от технологического трубопровода,

бобышки служат для присоединения импульсной линии и закрепления запорного

устройства.

Бобышки применяют только на металлических

трубопроводах и технологических аппаратах с металлическими стенками или

обшивкой. Их устанавливают в отверстие трубопровода и приваривают.

Бобышки следует применять на магистральном

нефтепроводе только из того же металла, что и трубопровод. Внутренняя резьба в

бобышке выбирается по резьбе запорного органа, который будет в нее

ввертываться. Высота бобышки принимается с учетом установки в нее первичного

преобразователя и в зависимости от наличия и высоты слоя тепловой изоляции на

магистральном нефтепроводе.

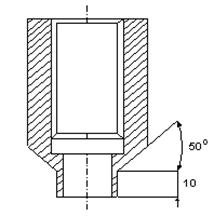

Обычно используются прямые и скошенные бобышки.

Угловые применяются для отборных устройств, устанавливаемых на коленах

трубопровода, а также при наклонной установке отборного устройства или

первичного преобразователя.

Для магистрального нефтепровода, на котором

монтируется датчик избыточного давления ТЖИУ 406, применяют бобышки прямые на

Ру до 20 МПа, типа БП1-М27-55, диаметром 42 мм, резьба М27х2 и массой 0,35 кг

(рис 3.3).

Отборные устройства, как правило, должны иметь

запорные органы. Установка отборных устройств без запорной арматуры допускается

при замерах разряжения до 100 МПа в печах, топках и замере давления не ядовитых

газов. Отборы давления воды или других жидкостей на горизонтальном трубопроводе

должны ввариваться ниже горизонтальной оси трубопровода.

Места размещения отборных устройств и их

координаты должны указываться на рабочих чертежах технологических трубопроводах

с тем, чтобы бобышки вваривались во время изготовления оборудования.

Закладные конструкции для установки отборных

устройств давления должны заканчиваться запорной арматурой. Привариваемые к

трубопроводам штуцера, как правило, не должны выступать внутрь трубопровода во

избежание образования завихрений у места отборов.

Рисунок. 3.3 - Бобышка прямая БП 1-М27-55

При измерении давления агрессивных сред отборы

давления должны иметь разделительные сосуды, которые необходимо устанавливать

как можно ближе к отборным устройствам. Разделительный сосуд заполняется

жидкостью, инертной по отношению к материалу прибора, соединительных трубок и

самого сосуда. Кроме того, разделительная жидкость не должна химически

взаимодействовать с измеряемой средой или смешиваться с ней. Для заполнение

разделительных сосудов в импульсной линии для датчика давления ТЖИУ406 в

качестве разделительной жидкости применяется Тосол-40. Также для данного

трубопровода, на котором монтирован датчик давления ТЖИУ применяются

разделительные сосуды типа СРС-250-2, рассчитанные на давление до 25 МПа.

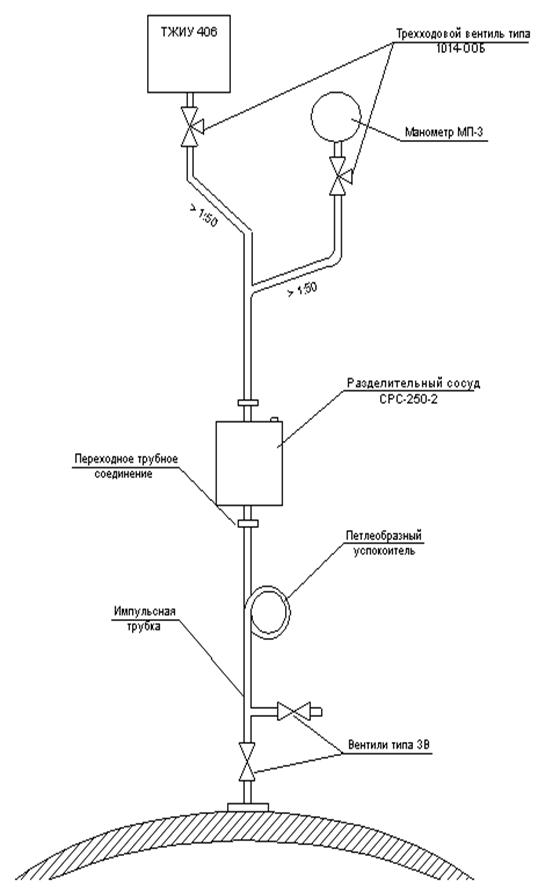

Примерный вид импульсной линии без указания

размеров показан на рис.3.4. При заполнении импульсной линии разделительной

жидкостью необходимо соблюдать следующий порядок технологии заливки и прокачки:

1. Необходимо

перекрыть вентиль 1.

2. Снять

пробку-заглушку на разделительном сосуде.

3. Заливать

до предела разделительную жидкость "Тосол-40" чере3 отверстие в

сосуде, затем поставить на сосуд пробку-заглушку.

4. Через

вентиль 2 необходимо подсоединить устройство для прокачки импульсной линии.

5. Открываем

трехходовой кран возле датчика и прокачиваем импульсную линию до тех пор, пока

жидкость не начнет выбегать через кран, затем плотно закрываем трехходовой

кран.

6. Перекрываем

вентиль 2.

7. Открываем

вентиль 1 для сообщения разделительной жидкости с измеряемой средой.

Только после монтажа отборного устройства и

импульсной линии необходимо уже монтировать датчик избыточного давления ТЖИУ

406 непосредственно на импульсную линию. При монтаже датчика необходимо

руководствоваться инструкцией по эксплуатации ТЖИУ. 406233. 003 ТО:

1. При

выборе места установки нужно руководствоваться следующим:

·

допускается

устанавливать датчик во взрывоопасных зонах класса В-1а, В-1г;

·

место

установки датчика должно обеспечивать удобные условия для обслуживания и

демонтажа.

2. Перед

монтажом осмотреть датчик. При этом необходимо проверить маркировку при

взрывозащите, заземляющие устройства и крепящие элементы, а также убедиться в

целостности корпуса датчика.

3. При

монтаже датчика необходимо:

·

чтобы

среда, окружающая датчик не содержала примеси с концентрациями, вызывающими

интенсивную коррозию его составных частей;

·

чтобы

напряженность магнитных полей, вызванных внешними источниками постоянного тока,

не должна превышать 400 А/м;

·

параметры

вибрации не должны превышать значения, указанного в инструкции по эксплуатации

(от 10 до 500 Гц с амплитудой смещения 0,35 мм)

4. Установить

в месте монтажа датчика навес или шкаф, предохраняющий датчик от прямого

воздействия атмосферных осадков и солнечной радиации.

5. Соединительные

трубки от места отбора давления к датчику не должны иметь резких перегибов и

должны выполняться по кратчайшему расстоянию. Рекомендуемая длина - не более 15

м.

6. В

соединительной линии от места отбора давления к датчику рекомендуется установить

два вентиля для отключения датчика от линии и соединения его с атмосферой.

7. Осуществить

присоединение датчика к соединительной линии с помощью предварительно

приваренной к трубке линии ниппеля. Уплотнение соединения осуществляется медной

шайбой.

8. При

завинчивании накидной гайки М20х1,5 на штуцер датчика во время стыковки датчика

с сигнальной трубкой, необходимо вторым гаечным ключом с размером 27 удерживать

датчик от разворота. Перед присоединением к датчику трубка должна быть

тщательно продута для уменьшения возможности загрязнения приемной камеры

датчика.

9. После

присоединения датчика к импульсной линии, корпус датчика давления необходимо

укрепить к стенке ковера. Монтаж к внутренней стенке осуществляется при помощи

двух скоб типа С-14. К скобам кронштейн датчика крепиться двумя монтажными

болтами М6х20 с гайками М6 и шайбами М6. Скобы крепятся к стенке ковера на

сварку.

10.Электрическое

подсоединение датчика к системе линейной телемеханики "ЭЛСИ-Т" должно

производиться по схеме 3.5.

11.После

монтажа датчика проверить места соединений на герметичность, для чего подать на

датчик рабочее давление.

Рисунок.3.4 - Вид импульсной линии для датчика

давления ТЖИУ 406

Рисунок.3.5 - Электрическое соединение датчика

избыточного давления ТЖИУ 406 к контроллеру "ЭЛСИ-Т"

3.4 Монтаж манометра

показывающего МП-3

Показывающий манометр для измерения избыточного

давления аналогично датчику давления ТЖИУ 406 монтируется в ковере на технологическом

трубопроводе, и также защищен ковером от механического воздействия, воздействия

окружающей среды, атмосферных осадков.

Монтаж манометра на магистральном нефтепроводе

осуществляется на соединительную линию, с расширительным бачком.

Монтаж соединительной линии, расширительного

бачка, отборных устройств и закладных конструкций приведен в п.3.3.

Манометр МП-3 монтируется на ту же импульсную

линию, на которой установлен датчик избыточного давления ТЖИУ 406, только для

манометра делается ответвление импульсной линии - рогатка, на которую и

крепится манометр. Перед манометром в импульсной линии монтируется трехходовой

кран типа 1014-ООБ, который служит для прокачки соединительной линии и

установки - снятию манометра МП-3. Примерный вид импульсной линии показан на

рис. 3.6. Технология прокачки приведена в п.3.3.

При монтаже манометра на импульсную линию

необходимо руководствоваться следующими требованиями:

1. Чтобы

среда, окружающая показывающий манометр не содержала примеси с концентрациями,

вызывающими интенсивную коррозию его составных частей

2. Манометры

общего назначения, технические и показывающие манометры устанавливают

непосредственно на технологическое оборудование и трубопроводы. В местах,

удобных для обзора, не удаленных от мест наблюдения.

3. Приборы

устанавливают на смонтированное отборное устройство, заканчивающееся штуцером с

внутренней резьбой М20х1,5.

4. В

штуцер вкладывается прокладка, материал которой выбирается в зависимости от

параметров измеряемой среды.

5. Манометр

ввертывается в штуцер поворотом за шестигранник до уплотнения с прокладкой. При

этом запрещается завертывать манометр за корпус.

6. Если

корпус манометра занял неудобное для обозрения положение, его исправляют за

счет толщины прокладки или кладут еще одну прокладку с тем, чтобы шкала

манометра была обращена к возможному месту обслуживания.

7. После

окончания монтажа манометра необходимо проверить места соединений на

герметичность, для чего подать на манометр рабочее давление. Места соединения

необходимо покрыть мыльным раствором, при этом не допускается появление

пузырьков газа в местах соединений.

Рисунок. 3.6 - Вид импульсной линии для

манометра МП-3

3.5

Монтаж источника вторичного

электропитания СКАТ-2400

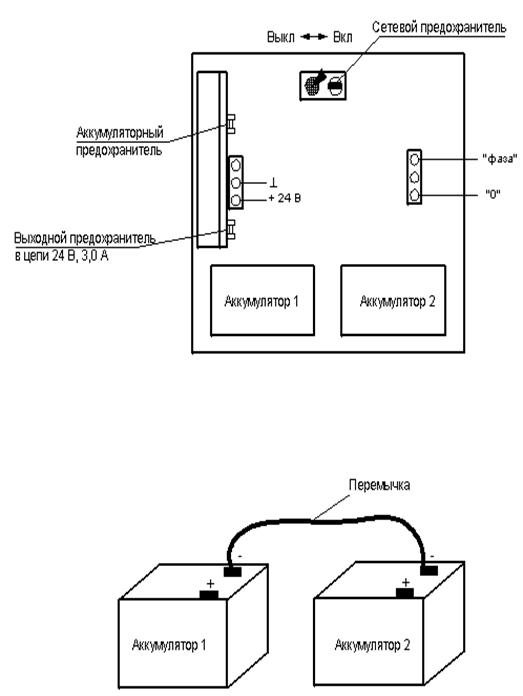

Источник вторичного электропитания СКАТ-2400

предназначен для защиты важных нагрузок от любых проблем связанных с

некачественным электропитанием. Имеется ввиду защита телекоммуникационного,

медицинского, промышленного оборудования, а также любого другого критичного к

форме напряжения и времени переключения ИБП на аккумуляторные батареи.

Широкий диапазон допустимого входного напряжения

без перехода к работе от аккумуляторов и полный микропроцессорный контроль их

состояния позволяет значительно увеличить срок службы аккумуляторов.

Функция "холодного старта" позволяет

включать источник бесперебойного питания при полном отсутствии напряжения в

сети.

Источник вторичного электропитания СКАТ-2400

устанавливается в блок-боксе ПКУ в шкафу телемеханики контроллера «ЭЛСИ-Т».

При монтаже необходимо соблюдать следующие

требования:

·

Источник

необходимо устанавливать в помещениях с ограниченным доступом посторонних лиц к

прибору.

·

Установка

источника ведется в шкафу телемеханики «ЭЛСИ-Т».

·

После

выполнения крепежных гнезд корпус источника крепится к стене шкафа шурупами в

вертикальном положении. При этом расстояние между горизонтальной поверхностью и

нижней стенкой должно быть не менее 200 мм.

·

Производится

подключение соединительных линий к клеммам источника в следующей

последовательности (рис.3.7.): подключаются провода сети 220 В 50 Гц к сетевым

клеммам источника, причем провод «земля» подключается к клеммам с маркировкой

«0», а провод «фаза» подключается к клемме с маркировкой «220В»; подключается

нагрузки источника; подключается аккумулятор.

·

Провод

заземления соединить с клеммой заземления, расположенной на корпусе.

Рисунок.

3.7 - Схема соединения аккумуляторов

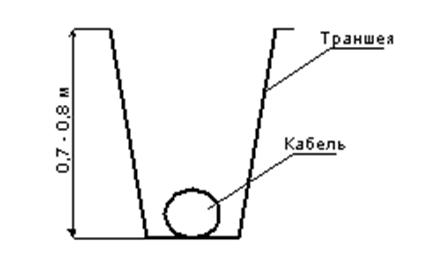

3.6 Монтаж линий связи

Так как линейная часть магистрального

нефтепровода (ковер, блок-бокс ПКУ) относиться к наружным установкам,

содержащих горючие газы (ГГ) и легко воспламеняющиеся жидкости (ЛВЖ) , т.е. к

зоне класса В-Iг согласно гл.7

ПУЭ, то электропроводки к приборам и средствам автоматизации во взрывоопасных

помещениях и наружных установках прокладываются, соблюдая следующие требования:

1. На

наружных взрывоопасных установках В-1г:

·

изолированными

проводами в стальных защитных трубах и в стальных коробах (в них можно

прокладывать измерительные цепи напряжением выше 12 В);

·

бронированными

кабелями открыто на кабельных конструкциях, мостах, лотках и в земле.

2. При

необходимости прокладки небронированных кабелей во взрывоопасных помещениях

других классов и на наружных установках В-1г кабели заключают в стальные

защитные трубы. Разрешается прокладывать провода и небронированные кабели с

измерительными цепями напряжением не выше 12 В в стальных коробах по наружным

открытым технологическим эстокадам с трубопроводами горючих газов и ЛВЖ, по

возможности с противоположной стороны от технологических трубопроводов.

3. Во

взрывоопасных помещениях и наружных установках всех классов не разрешается

совместная прокладка электропроводок с пластмассовыми трубами или

пневмокабелями в одних коробах, на мостах, лотках и кабельных конструкциях, за

исключением проводок с искробезопасными цепями.

4. Во

взрывоопасных установках, прокладывают провода и кабели только с медными