Новые технологии в молочной промышленности

Реферат

Новые технологии в молочной промышленности

Введение

молоко мембранный

термический

Молоко и молочные продукты

сопровождают человека от рождения до глубокой старости практически у всех

народов, живущих на нашей планете, так как молоко, по определению физиолога

И.П. Павлова - «уникальная пища, созданная самой природой», и в нём содержится

все необходимые для нормальной жизнедеятельности человека вещества в

сбалансированном соотношении.

Сохранить большие потенциальные

ресурсы, которые заложены природой в молоке, при его промышленной переработке,

используя новые технологии и оборудование, - главная задача специалистов.

Другой важный аспект рассматриваемой проблемы молочной промышленности отражает

экономические возможности предприятий промышленности, которые вводят

современные технологии и ресурсосберегающее оборудование, которые позволяют

добиваться повышения эффективности производства и снижения вредного воздействия

на окружающую среду. Также возникает проблема реализации продукции в условиях

все более жесткой конкуренции.

Производство молочных продуктов с

увеличенным сроком хранения - основная задача отрасли. Хранимоспособность

питьевого молока проявляется в неизменности сенсорных, химических и физических

свойств, в исключении деятельности возбудителей болезней и обеспечивается

главным образом в результате интенсивного воздействия на микрофлору.

в настоящее время основная часть

молока идёт на выработку продукции с длительным сроком реализации. Это

обусловлено трудностями со сбытом скоропортящейся продукции и, как следствие,

большими (до 20%) потерями.

Значительные потери сырья и готовой

продукции в процессе переработки и хранения имеют место также из-за низкого

технологического уровня оборудования, свыше 70% наименований которого

представляют собой устаревшие образцы и подлежат модернизации или замене.

Нехватка фасовочного оборудования, а также узкий диапазон его

производительности являются причинами недостаточного количества фасованной

цельномолочной продукции.

В нашей стране и за рубежом произошли

значительные изменения в технологии и технике производства питьевого молока,

расширился ассортимент продукции, внедрены новые способы его обработки. Вновь

разработанные технологии и современное оборудование дают возможность покупателю

выбирать продукт, соответствующий его потребительским предпочтениям и

материальным возможностям.

Последние достижения в производстве

питьевого молока отражены в этой работе.

1. Термическая

обработка молока

С тех пор как Луи Пастер в середине

XIX в. впервые доказал, что выдерживание жидких пищевых продуктов при высокой

температуре в течение определенного времени способно уничтожить патогенные

микроорганизмы и предотвратить скисание молока, наука и технология шагнули

далеко вперед.

Температурное воздействие до сих пор

остается наиболее распространенным способом обработки продуктов и продления

срока их хранения.

Основными видами тепловой обработки,

применяемыми сегодня при производстве молока в промышленных масштабах, являются

ультрапастеризация, стерилизация и пастеризация.

В молочной промышленности

обязательной технологической операцией в производстве всех молочных и

молокосодержащих продуктов является тепловая обработка. Тепловая обработка

включает операции нагревания и охлаждения.

Термизация

Термизация - это промежуточная

тепловая обработка молока с целью снижения общей бактериальной обсемененности и

сохранения качества сырья во время его транспортировки и промежуточного

резервирования до переработки. Осуществляется термизация молока сразу после его

получения на ферме, пункте сбора молока или низовом молочном заводе [1].

Термизацию проводят при температуре

60-65°С с выдержкой от 2 до 30 с в теплообменниках трубчатого, пластинчатого

типа или в емкостях, снабженных рубашками и мешалками. Во время термизации

сохраняется активность нативного фермента сырого молока - щелочной фосфатазы. В

отечественной практике термизация не нашла повсеместного применения, как

пастеризация. Термизация в основном применяется в производстве молочных

консервов, где перерабатываются большие объемы молочного сырья и допускается

его промежуточное резервирование около 3 сут, а также в сыроделии. За рубежом

термизация широко используется в течение последних 30 лет. Термизацию проводят

на фермах при более низкой температуре, но длительной выдержке, а именно:

(55±5)°С с выдержкой от 5 до 15 мин [2]. Это позволяет накапливать молоко и

осуществлять его транспортировку на перерабатывающие предприятия не более двух

раз в неделю, что снижает транспортные расходы. Наиболее распространена

термизация за рубежом в сыроделии.

Стерилизация

В молочной промышленности под

стерилизацией принято понимать совокупность мер, направленных на полное

прекращение всех микробиологических и ферментативных процессов в молоке и

молочных продуктах.

Тепловая стерилизация - это термическая

обработка продуктов, обеспечивающая полную гибель нетермостойкой не образующей

спор (вегетативной) микрофлоры и уменьшение числа спорообразующих

микроорганизмов до уровня, предотвращающего микробиологическую порчу продукта

при температуре 15-30°С и гарантирующего безопасность употребления продуктов в

пищу[2]. Под тепловой стерилизацией понимают нагрев молока до температуры выше

100°С. Действие нагревания на микроорганизмы оценивают по температурным и

временным параметрам. В зависимости от температуры и времени выдержки различают

три температурных режима стерилизации молока: длительный, кратковременный и

мгновенный.

Ø Длительная

стерилизация предусматривает нагрев до температуры 115-120°С с выдержкой 15-30

мин.

Ø Кратковременная

стерилизация предусматривает нагрев до температуры 130-135°С с выдержкой

3-20 с.

Ø Мгновенная

стерилизация предусматривает нагрев до температуры 143-150°С в течение 0,3-4,0

с [2].

Использование высокотемпературного

нагрева дало этому способу второе название - ультравысокотемпературная

обработка (УВТ-обработка). По данным ММФ, УВТ-молоко является полностью

стерильным, физиологичным, питательным, высококачественным, готовым к

потреблению продуктом с безупречными вкусовыми характеристиками. После

гомогенизации и асептической упаковки в герметически закрытые, свето- и

газонепроницаемые упаковки оно может храниться несколько месяцев при комнатной

температуре.

В молочной промышленности молочное

сырье стерилизуют по двум принципиальным схемам:

· одноступенчатая

в упаковке - после розлива молока в упаковку и её герметичной укупорки при

температуре 115-120°C с выдежкой 15-30 минут;

· двухступенчатая

- предварительная стерилизация молочного сырья в потоке при температуре

130-150°C в течение нескольких секунд, а затем вторичная стерилизация после

розлива молока или молочных продуктов и её герметичной укупорки при температуре

115-120°C в течение 15-20 минут.

Одноступенчатая стерилизация

проводится один раз до расфасовки продукта. Такая схема стерилизации требует

асептического промежуточного резервирования молока перед фасовкой и фасовки в

асептическую упаковку. Двухступенчатая стерилизация предусматривает сначала

нагрев самого молока, а затем уже расфасованного молока вместе с тарой. Вторая

стерилизация в данной схеме предусматривает стеклянную или жестяную упаковку,

способную выдерживать высокотемпературный нагрев. Для стерилизации молока в

таре применяют стерилизаторы периодического действия - автоклавы статического и

ротационного типов, тоннельного типа и гидростатические непрерывного действия.

Основной недостаток аппаратов для стерилизации молочных продуктов в таре

состоит в том, что они не могут обеспечить быстрый и равномерный нагрев массы

продукта в упаковке до температуры стерилизации. Это приводит к необходимости

увеличения продолжительности выдержки при температуре стерилизации, перегреву

наружных слоев продукта и снижению его качества и питательной ценности. Из-за

сильного термического воздействия на продукт, относительно низкой

производительности и крайне незначительной рекуперации тепла этот способ

тепловой стерилизации все более вытесняется технологией

ультравысокотемпературной обработки.

Ультравысокотемпературная

стерилизация (УВТ - обработка)

Для более длительного хранения

молока и молочных продуктов применяются ультравысокотемпературную обработку

молочного сырья в потоке, проводимую при температурах 135-145°C с выдержкой

2-4с с обязательным проведением технологического процесса после стерилизации и

фасовки в асептических условиях. УВТ-обработка молока обеспечивает уничтожение

в нём бактерий и их спор, инактивацию ферментов при минимальном изменении

вкуса, цвета и пищевой консистенции. Требуемые для этого температура и

продолжительность нагревания находятся в зависимости от количества и вида

спорообразующей микрофлоры в исходном сырье [3]. Обычно присутствие большого

числа спорообразующей микрофлоры связано с повышенным общим бактериальным

обсеменением молока. При отборе молока для УВТ-обработки этот факт следует

принимать во внимание и использовать сырье с общим количеством не более 3·105

KOE в 1 см³. УВТ-обработку

молочного сырья проводят в потоке с асептическим розливом с использованием двух

способов нагрева [3]:

· прямого

(пароконтактного) нагрева впрыскиванием (инжекцией) пара в молоко либо подачей

молока в среду пара;

· косвенного

(непрямого) нагрева молока через теплопередающую поверхность.

Прямой нагрев молочного сырья

эффективен в случае необходимости моментального его нагрева до температуры

стерилизации. Молоко мгновенно нагревается до температуры 140-145°C и поступает

в выдерживатель на 1-3 с. Недостатки способа: продукт вступает в

непосредственное соприкосновение с нагревающей средой. Молочное сырье должно

обладать высокой термоустойчивостью, а пар должен подвергаться особой очистке,

чтобы не быть источником загрязнения стерилизованного молока. Кроме того после

стерилизации паром молочное сырье имеет повышенную влажность из-за попадания в

него конденсата. Конденсат удаляется из молока в вакуум-выпариватель, куда

поступает стерилизованное молоко. В вакуум-камере поддерживается разрежение

0,04 МПа, при котором молоко кипит при температуре около 80°C. Конденсат,

попавший в молоко в камере стерилизации, удаляется вместе с паром из молока при

кипении.

При косвенном способе нагрев

молочного сырья осуществляется от нагревающей среды через теплопередающую

поверхность в теплообменных установках. В молочной промышленности наиболее

распространены трубчатые и пластинчатые теплообменные установки.

Сравнивая системы УВТ-молока с

прямым и с косвенным способами нагрева, можно сделать следующие выводы.

Основным преимуществом пароконтактного способа является практически мгновенное

нагревание всей массы продукта при отсутствии теплопередающей поверхности, что

позволяет обрабатывать вязкие продукты, использовать молоко и молочные продукты

более низкой термоустойчивости и работать длительное время без промежуточной

мойки [4].

К существенным недостаткам установок

с использованием пароконтактного способа УВТ-стерилизации молока относятся

следующие: большой расход пара (более 1000 кг/ч) и низкий коэффициент

регенерации тепла (40-50%), повышенные требования к чистоте пара, вводимого в

продукт, сложность регулирования процесса удаления конденсата на стадии

охлаждения продукта в вакуум-камере, а следовательно, и содержания сухих

веществ в готовом продукте, а также большие затраты энергии на работу

вакуум-аппаратов. Кроме того, стоимость установок прямого нагрева и

эксплуатационные расходы при их использовании больше, чем установок косвенного

нагрева, вследствие необходимости монтажа дополнительного оборудования (насосы,

вакуум-камеры), а также применения асептического гомогенизатора и системы

получения чистого пара, вводимого в продукт [3].

Установки косвенного нагрева

характеризуются простотой обслуживания, более надежны в работе и исключают

проблемы, возникающие в системах прямого нагрева в связи с высокими

требованиями к качеству инжектируемого пара.

Оценка сложившихся тенденций

производства стерилизованною молока и молочных продуктов в мире свидетельствует

о том, что доля стойкого молока в общем объеме производства постоянно

увеличивается, при этом на долю молока двухступенчатой стерилизации приходится

около 10%, а УВТ-обработки - 90%. В результате анализа технико-экономических

показателей стерилизационных установок для УВТ-обработки установлено, что в

производстве стерилизованного молока и молочных продуктов в мире используют

около 25% с использованием прямого нагрева и 75% - косвенного нагрева.

Качество молочных продуктов,

подвергнутых стерилизации, определяется не только санитарно-гигиеническими

показателями, но и питательной ценностью. При выборе способа стерилизации

необходимо учитывать, что тепловая обработка сильно воздействует на составные

части молока - белки, жир, лактозу, витамины, подвергая их изменению или

разрушению, и может снизить пищевую и биологическую ценность.

Одноступенчатый режим стерилизации

сопровождается наименьшим изменением нативных свойств молока. Стерилизованное

молоко имеет белый цвет и по вкусу и запаху почти не отличается от

пастеризованного. Срок хранения такого молока в зависимости от вида упаковки

составляет от 10 дней до 6 месяцев при комнатных условиях. При смешивании

молока с паром ультравысокой температуры благодаря высокой скорости теплообмена

физико-химические изменения молока несколько меньше, чем при косвенном нагреве

через теплопередающую поверхность. Двухступенчатый режим стерилизации вызывает

довольно глубокие изменения составных частей молока, что снижает его

биологическую ценность и органолептические показатели, но обеспечивает высокую

стойкость продукта при хранении. Молоко двухступенчатой стерилизации может

храниться более года.

В РФ стерилизованного молока

выпускается около 20% в общем объеме питьевого молока. Это объясняется

недостатком отечественного оборудования для тепловой обработки и упаковки

стерилизованного молока. Сдерживающим фактором роста производства

стерилизованного молока является низкое качество сырья - высокая бактериальная

об-семененность и низкая термоустойчивость молока.

В странах с развитой молочной

промышленностью питьевому молоку с длительным сроком хранения уделяют особое

внимание. При этом сложились следующие тенденции. В странах Западной Европы

получило развитие производство питьевого молока с длительным сроком хранения

(от 30 дней до 6 месяцев и более) преимущественно УВТ-обработки с асептическим

розливом. В настоящее время доля стерилизованного молока в странах ЕЭС

составляет в среднем около 40%, а во Франции, Италии, Германии более 50%. В США

и Канаде такого молока выпускается меньше, так как предпочтение отдается

пастеризованному молоку, не имеющему привкуса высокотемпературной обработки.

Пастеризация

Пастеризация - это тепловая

обработка с целью уничтожения патогенных микроорганизмов и инактивации

вегетативных форм микроорганизмов.

При пастеризации продукт нагревается

до температуры от 72 до 120°С и выдерживается короткое время. Выбор температуры

обработки зависит от микробиологического качества сырья и желаемого срока

хранения продукта. В настоящее время при производстве молока применяют

низкотемпературную (не выше 76°С) и высокотемпературную (от 77 до 120°С)

пастеризацию. Федеральный регламент на молочную продукцию определяет

пастеризацию как процесс, при котором происходит инактивация фосфатазы и

пероксидазы [5]. По определению ВОЗ и IDF (Международной федерации

производителей молока), пастеризация обеспечивает отсутствие патогенной

микрофлоры в продукте на протяжении всего срока хранения.

HTST (High Temperature Short Time) пастеризация - высокотемпературная кратковременная пастеризация

молока, проводится при 72-75°С в течении 15-20 секунд, после чего следует

охлаждение. При таком сочетании температуры и выдержки разрушается фермент

фосфатаза. о

Эффективность пастеризации

определяется уничтожением туберкулезной и кишечной палочек. Подавление

микроорганизмов зависит от величины температуры и времени ее воздействия. Чем

выше температура пастеризации и чем продолжительнее се воздействие, тем

надежнее результат. Один и тот же эффект пастеризации может быть достигнут при

различных комбинациях температуры и времени пастеризации. Поэтому время и температура

нагревания являются основными факторами, определяющими эффективность

пастеризации. В зависимости от них различают следующие режимы пастеризации

молока: длительный, кратковременный, мгновенный [1].

Пастеризация, наряду с обеспечением

показателей безопасности молока и молочных продуктов, является важным

технологическим рычагом, с помощью которого можно регулировать технологические

свойства сырья и полуфабрикатов и органолептические показатели (вкус, цвет,

консистенцию) продукта. Поэтому для сливок, смесей для мороженого,

кисломолочных продуктов, а также ряда других молочных продуктов режимы

пастеризации отличаются от традиционных режимов [3].

Срок хранения у пастеризованного

молока значительно дольше, но не слишком долгий; дело в том, что пастеризация

убивает очень чувствительные лактобациллы, но более стойкие гнилостные бактерии

выдерживают нагрев и после пастеризации по-прежнему вызывают изменения белка,

отчего молоко порой становится даже не кислым, а горьким, во всяком случае

несъедобным.

Человек с неиспорченным вкусом

всегда заметит разницу между свежим и пастеризованным молоком. Это различие

становится вполне отчетливым, стоит только нагреть молоко до 100° С, - тогда

сразу чувствуется специфический вкус кипяченого молока. Если это молоко тотчас

герметически закупорить, чтобы в него не смогли проникнуть из воздуха никакие

микробы, мы получим стерилизованное молоко, которое, если упаковку не

вскрывать, хранится неограниченно долгий срок.

Ультрапастеризация (Ultra High Temperature - UHT)

Еще одним способом тепловой

обработки молока является ультрапастеризация, в процессе которой молоко

нагревают до 137°С и через 4 с охлаждают. Молоко, прошедшее такую обработку,

маркируется знаком «UHT» или «Н». Разлив обеспечивает полную стерильность, и

оно может неделями храниться даже при комнатной температуре. Именно

ультрапастеризация сейчас является самым распространенным методом тепловой

обработки молока среди производителей России, Испании, Германии, Бельгии и ряда

других европейских стран. Американский институт пищевой промышленности в 1989

г. назвал ультрапастеризацию «самым важным изобретением в пищевой

промышленности за последние 50 лет» [6].

Процесс ультрапастеризация

происходит в закрытой системе, есть специальные установки.

Применяют два способа ультрапастеризации:

· контакт

жидкости с нагретой поверхностью при температуре от 125-140°C;

· прямое

смешивание стерильного пара при температуре от 135-140°C.

Ультрапастеризация обладает целым

рядом преимуществ в сравнении с другими методами тепловой обработки молока. В

первую очередь она позволяет максимально сохранить вкусовые свойства свежего

молока за счет короткого температурного воздействия. Ведь на вкус молока влияет

не столько температура обработки, сколько ее продолжительность, которая при

ультрапастеризации составляет всего 4 с. Малое время температурного воздействия

делает ее наиболее щадящим из них, позволяющим сохранить в продукте

максимальное количество витаминов и микроэлементов. Метод ультрапастеризации

учитывает различную скорость разрушения полезных микроэлементов и патогенных

микроорганизмов при одной и той же температуре, позволяя уничтожить последние,

сохранив первые [7]. Таким образом, ультрапастеризация позволяет получить 100%

безопасное на протяжении всего срока хранения молоко, по своим вкусовым и

полезным свойствам максимально приближенное к свежему.

UHT-молоко не пользуется большим успехом в большей части Европы. В

самом стране с жарким климатом, как например Испания, UHT является

предпочтительным в связи с высокими затратами на транспорт с охладительными

установками. UHT менее популярен в Северной Европе и Скандинавии, в частности,

в Дании, Финляндии, Норвегии, Швеции, Соединенном Великобритания и Ирландия. Он

также менее популярный в Греции, где свежее пастеризованное молоко является

наиболее популярным. В США также недоверчиво относятся к такому типу молока.

UHT - молоко также используется на самолетах [8].- молоко завоевало

популярность в Пуэрто-Рико в качестве альтернативы пастеризованного молока в

связи с климатическими условиями окружающей среды.

2. Мембранные

методы обработки сырья в молочной промышленности

Фильтрация исторически является

чрезвычайно старым способом, использовавшимся еще древними египтянами в

виноделии. Мембранная же фильтрация - процесс новый, получивший широкое распространение

с развитием науки и техники во второй половине прошлого века.

Мембранная фильтрация -

разновидность фильтрации, которая осуществляется через полупроницаемую мембрану

для выделения частиц размером менее 10 мкм [1].

Мембранная фильтрация по размеру пор

используемых мембран делится на:

Ø микрофильтрацию;

Ø ультрафильтрацию;

Ø диафильтрацию;

Ø нанофильтрацию;

Ø гиперфильтрацию

(обратный осмос).

На основе использования мембранных

процессов разработаны малоотходные и безотходные технологические процессы

производства творога и кварка, сметаны и других кисломолочных продуктов,

сычужных твердых и мягких сыров, напитков, глюкозо - галактозного сиропа

продуктов кормопроизводства. Концентраты, полученные с применением мембранных

методов разделения, широко используются в мясной промышленности в производстве

колбасных изделий и полуфабрикатов, в масложировой промышленности - при

производстве майонеза и других соусов, в хлебопекарной и кондитерской

промышленности.

Процесс выделения коллоидных частиц

с размерами от 0,1 до 10 мкм называют микрофильтрацией. Этот метод появился

сравнительно недавно и находит широкое применение в промышленности для холодной

стерилизации, так как задерживает не только механические включения, но и

микробные клетки, не влияя при этом на вкус молока [9]. Бактерии имеют размеры

от 1,0 до 10 мкм (гнилостные бактерии - 5-8 мкм, уксуснокислые и

флюоресцирующие бактерии - 1-2 мкм, кокки - 0,75-1,25 мкм) с молекулярной

массой свыше 500 000; дрожжи и плесени имеют размеры от 10,0 до 100,0 мкм с

молекулярной массой свыше 500 000 [10]. Соответственно мембраны, применяемые

при микрофильтрации, имеют такой размер пор, при котором эти частицы будут

задерживаться - от 0,1 до 10,0 мкм.

Режимы процесса: давление на входе

0,2-0,3 МПа, скорость потока в фильтрующем канале 0,1-0,2 м/с, диаметр пор -

около 100 нм [1].

Осуществляется на специальных

мембранных аппаратах, рабочим органом которых является полупроницаемая мембрана

с диаметром пор около 10 мкм.

При микрофильтрации жидкость под

действием межмембранного давления проходит через фильтр - мембрану. Мембрана

свободно пропускает белки, сахара и соли. Если размер частички больше поры

мембраны, то такие частицы задерживаются на поверхности мембраны и образуют

слой. Постоянное прокачивание ренентата параллельно поверхности мембраны

смывает этот слой и предотвращает забивку фильтра [9].

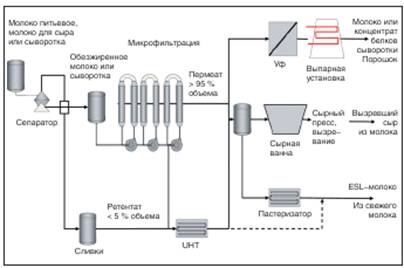

Рис. 1 Структура мембраны (вид под

электронным микроскопом) и схема разделения

Размер пор 1,4 мкм позволяет удалить

из молока более 99,9% бактерий и спор. Однако молочный жир не может пройти

через мембрану, что затрудняет процесс фильтрации. Поэтому на фильтрационной

установке обрабатывается только обезжиренное молоко или сыворотка. Сливки

обрабатываются традиционным нагревом.

Рис. 2 Технологическая схема

процесса микрофильтрации

Микрофильтрация в молочной

промышленности используется в линиях производства молока типа ESL (Extended

Shelf Life) - молоко, занимающее промежуточное положение между пастеризованным

и стерилизованным молоком. Микрофильтрация в сочетании с требуемой

законодательством пастеризацией обеспечивает срок хранения 21 день [11].

Подобная технология обеспечивает удаление бактерий независимо от их свойств или

концентрации, не оказывая отрицательного влияния на вкус продукта.

Другая область применения

микрофильтрации - производство сыров. Микрофильтрация сокращает количество спор

более чем 99,9%. Риск появления поздних пороков, а значит, и потерь продукта

полностью исключен. Кроме того, не меняется состояние компонентов молока, что

позволяет получать сыр великолепного качества. Качество подсырной сыворотки при

этом также улучшается [9].

Третья область применения

микрофильтрации - производство высокочистых нативных белковых продуктов, в

первую очередь молочных белков для продуктов питания грудных младенцев.

Другие области применения

микрофильтрации:

· стерильная

фильтрация солевого раствора в сыродельном производстве;

· концентрирование и

фракционирование молочных белков, например, для производства творога с

уменьшенным выходом кислой сыворотки;

· удаление жира из

обезжиренного молока и сыворотки.

Концентраты, полученные

микрофильтрацией подсырной сыворотки, используются в производстве традиционных

молочных продуктов, сырных закусочных и десертных паст, а фильтрат (осветленная

подсырная сыворотка) направляется на более глубокое фракционирование

компонентов, а именно - на нанофильтрацию для получения низкомолекулярных

биологически активных белков (глобулинов, лактоферрина, лактопероксидазы,

панкреатических рибонуклеаз и др.) и на обратный осмос [9].

В странах с развитой молочной

промышленностью микрофильтрация занимает важное место в обработке молока

непосредственно на фермах для удаления из молока микроорганизмов.

Ультрафильтрация

Ультрафильтрация - процесс, в

ходе которого отделяют макромолекулы и частицы размером 0,1 до 0,003 мкм.

Молекулярная масса таких частиц лежит в пределах 1000-100 000 кДа (казеиновые

мицеллы, сывороточные белки, витамины, лактоза). Ультрафильтрация применяется для

концентрирования или обезвоживания растворов белков или иных макромолекул и для

разделения коллоидных систем. Для ультрафильтрации характерны следующие

технологические режимы: скорость потока в фильтрующем канале 2-5 м/с, диаметр

пор ультрафильтрационных мембран - от 40 до 50 нм, давление на входе 0,1-1,0

МПа. Используется для концентрации жира и белков молока (казеин, сывороточные

белки) [12].

Процесс ультрафильтрации

осуществляется ультрафильтрационными аппаратами, основным рабочим органом

которых является полупроницаемая мембрана. Именно она при наложении разности

давлений пропускает растворитель и содержащиеся в нем соли и низкомолекулярные

органические соединения, а макромолекулы и коллоидные частицы задерживает.

Для ультрафильтрации молочного сырья

отечественной молочной промышленностью используются следующие полупроницаемые

мембраны:

• ацетатцеллюлозные (1-е поколение);

• полисульфонамидные (2-е

поколение);

• полые волокна (2-е поколение);

• керамические и металлокерамические

мембраны (3-е поколение) [1].

Особые перспективы использования

мембранных процессов связаны с разработкой и внедрением в промышленность

мембран третьего поколения. Мембраны третьего поколения состоят из

крупнопористой подложки в виде, например, монокристаллов окиси алюминия с диаметром

пор 15-20 мкм и промежуточного слоя с диаметром пор 0,2 мкм. Они имеют вид

профилированных труб длиной 0,85 м внутренним диаметром 4 мм. Из таких труб

собраны модули с поверхностью фильтрации 0,2, 1,4 и 3,6 м, которые состоят,

соответственно, из 1,7 и 19 труб. Ультрафильтрационная обработка молока с

помощью этих мембран, размер пор которых 0,2 мкм, возможна за счет образования

поляризационного слоя, состоящего из белков молока, который выполняет роль

селективной ультрафильтрационной мембраны [1].

Мембраны третьего поколения (их еще

называют минеральные мембраны) имеют преимущества но сравнению с мембранами

первого и второго поколений - у них широкий рабочий диапазон температур (до

800°С), рН среды (от сильно кислой до сильно щелочной), неограниченный срок

службы. Их выпускают как зарубежные, так и отечественные производители, они

широко используются для осветления соков и вина, в производстве кварка и мягких

сыров для фильтрации кисломолочных сгустков.

В результате процесса

ультрафильтрации обрабатываемый раствор разделяется на две фракции: концентрат,

состоящий из макромолекул, и фильтрат - из растворителя и содержащихся в нем

солей, низкомолску-лярных и органических соединений. Исходя из особенностей

состава молочного сырья, в процессе его ультрафильтрационной обработки будут

концентрироваться высокомолекулярные компоненты и коллоидные системы (жир,

белки), в то время как основная часть низкомолекулярных компонентов (лактоза,

минеральные вещества, небелковый азот) будет удаляться с фильтратом. В процессе

ультрафильтрационной обработки задерживается полностью молочный жир, 90-98%

белков (в зависимости от селективности мембран). Кроме того, в концентрат

переходят витамины, прочно связанные с белками, лецитин, энзимы. Лактоза,

органические кислоты, водорастворимые витамины, небелковый азот распределяются

между концентратом и фильтратом пропорционально распределению объема воды,

содержащейся в молочном сырье. При таком способе фракционирования

высокомолекулярных веществ молочного сырья отсутствуют какие-либо фазовые и

денатурационные изменения, в связи с чем ультрафильтрационная отработка

молочного сырья позволяет получать продукты высокой пищевой и биологической

ценности.

Диафильтрация

Диафильтрация состоит в

ультрафильтрационном концентрировании предварительно разбавленного водой

исходного объекта - ультрафильтрационного концентрата - для максимального

удаления низкомолекулярных веществ путем неоднократного проведения циклов

«разбавление-концентрирование», либо непрерывным процессом добавления воды в

обрабатываемый продукт в количестве, равном количеству удаленного фильтрата

[1]. Диафильтрация в молочной промышленности широко используется в производстве

детского и диетического питания, в частности, для получения низколактозных

молочных продуктов и смесей.

Нанофильтрация

Концентрация молекул и макромолекул

молочного сырья - происходит при пропускании его под давлением через

полупроницаемые мембраны. Размеры пор этих мембран составляют от 0,01 до 0,001

мкм, поэтому на них концентрируются молочный жир, казеиновые мицеллы и

сывороточные белки, а также лактоза и частично минеральные соли; размер частиц

до 0,001 мкм и молекулярная масса до 1000. Чаще всего нанофильтрацию используют

после ультрафильтрации молочного сырья для частичного обессоливания

(деминерализации) подсырной сыворотки, а также частичной деминерализации

фильтрата, полученного после ультрафильтрации. Нанофильтрацию проводят под

давлением 2-4 МПа и температуре 50°С [13].

Обратный осмос

Обратный осмос (гиперфильтрация)

- процесс мембранной фильтрации для отделения растворителя от растворенных

веществ и ионов. Обратно-осмотические мембраны имеют диаметр пор 1-3 нм или

0,003-0,0001 мкм. Гиперфильтрацию проводят при скорости потока в межмембраниом

канале около 1-2 м/с и давлении на входе 3,5-8,0 Мпа [14]. Процесс фильтрации

при обратном осмосе идентичен процессу удаления воды из молочного сырья

выпариванием. Сквозь мембраны могут проходить лишь вода и одновалентные ионы Na+,

К+, С1-.

Электродиализ

Получил распространение и

электродиализ - мембранная фильтрация в электрическом поле.

Перспективно применение

электродиализа в производстве продуктов детского питания. Здесь

электродиализные установки компонуют в одну линию с установками для

ультрафильтрации и обратного осмоса [1].

Таким образом, все новые и новые способы

селективного концентрирования находят применение в молочной промышленности.

Мембранные методы широко применяются в настоящее время и получат дальнейшее

распространение, так как позволяют рационально и комплексно использовать

молочное сырье, практически все составляющие части молока, повышая тем самым

выход продукта из единицы сырья и увеличивая эффективность производства в целом.

Ультрафильтрация получит дальнейшее развитие. Еe применение будет перспективным при

производстве следующих продуктов: сыров мягких и рассольных, а также твердых

сычужных с низкой температурой второго нагревания; творога, кварка,

пастообразных кисломолочных продуктов с повышенным содержанием белка;

сывороточных белковых концентратов с регулируемым в широких пределах белково-углеводным,

минеральным составом; ферментных препаратов; а также при очистке рассолов,

ополосков с оборудования и сточных вод. Дальнейшее развитие получит применение

обратного осмоса как метода предварительного концентрирования сухих веществ

молочного сырья. Предполагается освоить обратный осмос для предварительного

концентрирования фильтрата, образующегося в процессе ультрафильтрации, и

использовать его при производстве молочного сахара и глюкозо-галактозного

сиропа. Важным направлением является электродиализ. Его намечается широко

использовать для деминерализации молочного сырья, в частности сыворотки.

. Бактофугирование

Этот недавно

появившийся метод обработки молока представляет собой выведение микроорганизмов

из молока центрифугированием при температуре пастеризации.

Его разработали в

Бельгии, а с 1962 г. стали применять в промышленном масштабе в ряде европейских

стран (Бельгии, ФРГ, Нидерландах).

При

бактофугировании одновременно с механическими примесями из молока удаляется

подавляющая часть микроорганизмов: выделяется концентрат биомассы бактерий.

Бактериальная очистка молока достигает до 95%. Бактофуги действуют по принципу

центробежных очистителей, отличаясь от них более высокой скоростью вращения

барабана (более 16 ООО об./мин), большим числом и размером тарелок. Этот метод

в сыроделии получил широкое распространение, поскольку позволяет эффективно

выделить из молока споры Clostridium tyrobutyricum, вызывающие позднее

вспучивание сыров [15].Эффективность очистки от бактерий зависит от температуры

молока, которая должна быть в пределах +50… + 62 'С. При таких температурах

вязкость относительно низкая.

Факторы, влияющие

на эффективность работы бактофуг:

Ø подача продукта в центрифугу - превышение номинальной пропускной

способности в ряде случаев существенно снижает эффективность удаления бактерий,

при этом уменьшение пропускной способности ниже номинального значения лишь

незначительно повышает эффективность;

Ø частичная выгрузка осадка - временной интервал между частичными

выгрузками определенно оказывает большое влияние на эффективность удаления

бактерий, в зависимости от степени «заражения» и температуры молока интервал

должен быть от 10 до 20 мин;

Ø исходное количество бактерий - этот показатель лишь незначительно

влияет на эффективность удаления бактерий в процентах, в то же время он имеет

большое значение для абсолютного конечного числа бактерий определенного вида;

Ø время работы - этот фактор существенно не влияет на эффективность

удаления бактерий, как правило, операция безразборной мойки (CIP) для бактофуги

выполняется через 8-10 ч.

Создатели этого

метода называют эффектом бактофугирования совместное действие центробежной силы

и нагревания; этот эффект определяется количеством удаленных и уничтоженных

микроорганизмов (Симонар и др.)

Обрабатывая при помощи

супер центрифугирования (увеличивающего силу тяжести в 12 250 раз) 6 тыс. л

молока в час, можно уничтожить свыше 90% микробов, тогда как бактофугирование

при 73-75° С позволяет уничтожить свыше 99,5%.

Бактофугирование

может иметь особенно большое значение при обработке питьевого молока, т.к. этот

способ позволяет вести пастеризацию при 75° С.

. «Нетепловые»

способы обработки молока

Температурно-лучевая

пастеризация молока

Смысл данной технологии заключается

в том, что каждая составляющая молока имеет свой, присущий только ей, спектр

поглощения. Следовательно, учитывая разрушающее действие ИК излучения на

органические компоненты молока (жиры, белки, углеводы и т.д.), можно проводить

целенаправленную обработку молока, селективно воздействуя на определённые

составляющие. Из этого следует, что селективно разрушая определённые химические

связи можно влиять на качество пастеризованного молока. Например: понижать

влагоудерживающую способность белков, что важно при производстве сыров и

творога, снижать или повышать сквашиваемость, что важно при производстве

питьевого молока или кисломолочных продуктов и т.д., что в свою очередь

приводит к улучшению качества конечного продукта (сыр, творог и т.д.), сохраняя

при этом такие компоненты как жиры, белки, витамины и микроэлементы [16].

Перекисно-каталазная

обработка молока

При большой загрязненности молока

споровыми формами микроорганизмов, а также в случаях, когда термическая

обработка молока не приемлема (производство некоторых видов терочных сыров),

применяют перекисно-каталазную обработку молока.

Это химический

способ обработки молока. Существует целый ряд модификаций ПК-обработки.

Например, к молоку в потоке добавляют 0,02-0,05% перекиси водорода, затем

молоко проходит через нагревательное устройство, где выдерживается от 30 с до 5

мин при температуре +52… + 60 'С, затем его охлаждают до +32 (+ 2)°С и

добавляют препарат каталазы, выдерживают около 30 мин (в течение данного

времени происходит нейтрализация перекиси), после чего определяют присутствие

перекиси [16]. Если перекись водорода не обнаруживается, в молоко вносят

бактериальную закваску и осуществляют выработку сыра по соответствующей

технологии.

Второй способ:

обработку молока проводят непосредственно в сыроизготовителе перед внесением в

него хлористого кальция и закваски. В смесь с температурой +32… + 40°С

добавляют 0,03-0,05% чистой перекиси водорода предварительно растворенного в

воде в соотношении 1:3. Продолжительность обработки - 40 мин. После этого

добавляется фермент каталаза в концентрации 75 мг/л, при этом продолжительность

инактивации перекиси водорода составляет 15 мин [16].

По сравнению с

пастеризацией ПК-обработка молока имеет следующие преимущества:

ü лучше,

чем у пастеризованного молока, сохраняются исходные свойства молока;

ü сыр

имеет лучший цвет;

ü маслянокислое

брожение встречается реже;

ü достигается

уничтожение колиформ;

ü увеличивается

выход продукта.

Однако данный метод

имеет следующие недостатки:

ü необходимо

добавлять химпрепараты высокой чистоты, что отражается на себестоимости продукта;

ü разрушается

в большей степени витамин С;

ü не

уничтожаются бактерии туберкулеза, а также Brucella abortus и Staphylococcus

aureus.

Таким образом,

данный метод не исключает потребности в последующей пастеризации.

Этот приём особенно

популярен в США. В тропических странах, где гигиенические условия

неблагоприятны, обработка перекисью водорода часто является единственным

способом хотя бы на некоторое время защитить молоко от порчи. Здесь недостатки

перекиси водорода (разрушение витаминов) теряют своё значение в сравнении с

достоинствами.

Ультразвук -

высокочастотные (20 кЕц и более) механические колебания упругой среды, не

воспринимаемые ухом человека.

Ультразвуковые

волны с частотой колебания более 20 000 Гц обладают бактерицидными свойствами,

так как имеют большую механическую энергию и могут вызывать в озвучиваемой

среде ряд механических и электрохимических явлений [16]. В момент прохождения

ультразвука через жидкость образуются субмикроскопические и микроскопические

полости, которые, увеличиваясь в размерах, «втягивают» в себя молекулы газа и

парообразную жидкость. В полостях создается огромное давление, достигающее

десятков и сотен мегапаскалей, что обусловливает механическое разрушение

(дезинтеграцию) цитоплазматических структур и гибель клетки.

Кавитационная

электрохимическая теория объясняет ионизацию паров жидкости и присутствующих в

ней газов при образовании кавитационного пузырька. При разрыве пузырька

происходит электрический разряд, сопровождающийся резким повышением температуры

и образованием в кавитационной полости электрического поля высокого напряжения.

При этом пары жидкости и высокомолекулярные соединения в кавитационной полости

расщепляются на водород и гидроксильную группу с образованием активного

кислорода, пероксида водорода, азотистой и азотной кислот, в результате чего

происходят инактивация ферментов и коагуляция белков, что обусловливает гибель

микробной клетки [1].

Бактерицидное

действие ультразвука зависит от интенсивности звука и кавитации, состава

дисперсной среды, а также концентрации микробных клеток. При высокой

интенсивности звука распад микробных клеток происходит чрезвычайно быстро.

Наличие в составе среды липидов, углеводов (и особенно белков), а также

увеличение концентрации микробных клеток снижают бактерицидный эффект

ультразвука.

Устойчивость

микроорганизмов к действию ультразвука зависит от их биологических свойств.

Вегетативные клетки бактерий более чувствительны, чем споры; кокковые формы

погибают медленнее, чем палочковидные; более крупные клетки микроорганизмов

отмирают быстрее, чем мелкие.

Ультразвук

применяют для стерилизации пищевых продуктов, дезинфекции предметов, в

сыроделии данный метод пока широкого применения не нашел.

Высокое

гидростатическое давление

Высокое

гидростатическое давление. В последнее время много исследовательских работ

посвящается изучению так называемых технологий «холодной переработки». Особый

интерес вызывает высокое гидростатическое давление (ВГД). Поскольку этот метод

может использоваться для снижения количества бактерий без оказания какого-либо

влияния на такие важные характеристики, как вкус и запах.

Емкости под высоким

давлением (в пределах 300-1000 МПа) успешно инактивируют бактерии. Для молочной

промышленности важным является еще и тот факт, что ВГД инактивирует также чувствительные

к давлению ферменты [16]. Однако требуются исследования для более глубокого

изучения чувствительности разных патогенных и вызывающих порчу бактерий к

давлению.

В настоящее время

относительно небольшие емкости вместимостью приблизительно 200 л позволяют при

обработке продукта затрачивать примерно 10 долларов США за 1 кг, по сравнению с

пастеризацией - 5 долларов США за 1000 кг. Стоимость обработки можно снизить

путем увеличения размеров емкостей и использования новых строительных

материалов, а также оборудования, где функциональные преимущества будут

компенсировать дополнительные затраты [17].

Пульсирующие

электрические поля.

Эта технология

развита в меньшей степени, чем ВГД, однако значительный прогресс наблюдается в

разработке практического оборудования и методик. Она заключается в

использовании низкоэнергичных, с высоким напряжением, пульсирующих

электрических полей для дестабилизации мембран бактерий, в результате чего

последние погибают. Степень инактивации бактерий определяется двумя наиболее важными

переменными величинами: силой электрического поля (количеством и шириной

импульсов) и временем обработки [15]. Пульсирующие электронные поля в сочетании

с мягкой тепловой и антимикробиальной обработками дали очень хорошие результаты

при проведении опытов с сырым обезжиренным молоком.

. Производство

обогащенных молочных продуктов

Обогащенное молоко

(продукт переработки молока) - молоко (продукт переработки молока), в которое

дополнительно внесены отдельно или в комплексе пищевые вещества: белок, витамины,

микро- и макроэлементы, пищевые волокна, полиненасыщенные жирные кислоты,

фосфолипиды, пробиотики, пребиотики.

Обогащение пищевых

продуктов витаминами, недостающими макро- и микроэлементами - это серьезное

вмешательство в традиционно сложившуюся структуру питания человека.

Необходимость такого вмешательства продиктована объективными экологическими

факторами, связанными с изменением состава и пищевой ценности используемых нами

продуктов питания, а также с трансформацией нашего образа жизни, связанного со

снижением физических энергозатрат [18]. По этим причинам указанное

вмешательство может осуществляться только с учетом научно обоснованных и

проверенных практикой принципов.

Были проведены

исследования, которые показали, что при обогащении молока специально

разработанными витаминными и минеральными премиксами продукт имеет хорошие

качественные показатели и сохраняет свои потребительские свойства в течение

всего исследованного срока хранения.

В России в основном

обогащают йодом, витаминами А, В, С и D… Германии по существующему законодательству любое молоко,

предназначенное для переработки или производства детского питания, должно быть

обогащено витамином D в количестве 10 мкг на 1 литр.

В Австралии, Великобритании, Канаде и Швеции проводится обязательное всех

сортов маргарина витаминами А и D. В Боливии, Бразилии, Дании, Коста-Рике,

Никарагуа, Нигерии, Перу, Португалии, Филиппинах, Финляндии, Швейцарии, Японии

и других странах разработаны специальные государственные программы по

обогащению молочных изделий. В некоторых странах проводят продуктов питания

витамином, дефицит которого население испытывает наиболее остро.

Почти у каждого

молочного производителя в ассортиментной линейке есть обогащенные продукты.

Среди всех отраслей пищевой промышленности именно молочная занимает первое

место по количеству функциональных продуктов.

На сегодняшний день

можно выделить следующие особенности развития рынка обогащенных молочных

продуктов России:

• уход в сторону

натуральности;

• снижение уровня

жира и создание диетических продуктов;

• почти у каждого

производителя есть молочный продукт, обогащенный витаминами, минералами или др.

нутриентами. К примеру, йогурт «Растишка» (производитель «Danone») обогащён витаминами и

минералами (кальций).

• обогащение

продуктов, являющихся традиционными для культуры потребления россиян (молоко,

кефир, простокваша, творог, сывороточные напитки). Примером может служить

кефирный напиток с пребиотиками (производство Ehrmann, Россия),

способствующий нормальному функционированию желудка;

• самый большой

сегмент обогащенных молочных продуктов - детские продукты. Кисломолочный

напиток «Агуша» Иммунити, обогащеннный: пробиотическим комплексом, витаминами В6,

В12, С, фолиевой кислотой и микроэлементами цинк и селен (Пр-ль:

Вимм-Билль-Данн).

• не четкое и

размытое позиционирование обогащенных продуктов (кроме продуктов

компаний-лидеров отрасли) - зачастую производители просто указывают, что

продукт просто обогащен определенным ингредиентом, не объясняя полезных свойств

[19].

Витаминизированное

молоко

Принимая во внимание важную роль

молочных продуктов в питании детского и взрослого населения, и тот факт, что

традиционно молочные продукты ассоциируются в сознании с полезными, «здоровыми»

продуктами, наиболее перспективным продуктом для обогащения признано питьевое

молоко путем добавления сбалансированных стабильных поливитаминных комплексов.

Проведенная Институтом питания РАМН,

другими организациями проработка различных предложений позволяет рекомендовать

в качестве одного из наиболее оптимальных, как с медицинской, так и

социально-экономической точек зрения, использование поливитаминного премикса

730/4 для обогащения молока и молочных продуктов.

Премикс 730/4 представляет собой

смесь 12 основных необходимых человеческому организму витаминов с молочным сахаром

(лактозой), предназначенную для обогащения витаминами молока и кисломолочных

продуктов. Соотношение витаминов в премиксе строго соответствует потребностям в

них человека. Добавление премикса к молоку в соответствие с рекомендациями

фирмы «Roche» (Германия) в количестве 750 г. премикса на 1000 л молока

обеспечивает удовлетворение одним стаканом молока (200 мл) половины

среднесуточной потребности человека практически во всех витаминах и полностью

гарантирует от возможности их избыточного потребления [20].

Таблица 1. Состав витаминного

премикса 730/4

|

Витамины

|

Единица измерения

|

Рекомендуемая дневная норма потребления

|

Декларированное количество витаминов в 200 мл

|

Состав витаминной смеси 730/4 на кг

|

|

A

|

МE мг

|

0,8

|

0,5

|

16,575 млн. МЕ Витамина А ацетат, DAB (4,973 г. Ретинола)

|

|

D

|

МЕ мкг

|

5,0

|

5,0

|

1,470 млн. МЕ Вит. D3, Холекальциферол DAB (36,700 мг

Холекальциферол)

|

|

E

|

мг

|

10,0

|

3,8

|

36,700 г. dl-alfa-токоферола ацетат DAB

|

|

В1

|

мг

|

1,4

|

0,7

|

7,000 г. Тиамина мононитрат DAB

|

|

В2

|

мг

|

1,6

|

0,7

|

5,700 г. Витамин В2 DAB

|

|

В6

|

мг

|

2,0

|

0,8

|

7,300 г. Пиридоксина гидрохлорид DAB

|

|

В12

|

мкг

|

1,0

|

1,5

|

12,000 мг Витамин В12 DAB

|

мкг

|

200,0

|

200,0

|

2,000 г. Фолиевая кислота DAB

|

|

Пантотенат

|

мг

|

6,0

|

3,5

|

28,000 г. D-пантотенат кальция DAB

|

|

Ниацин

|

мг

|

18,0

|

9,0

|

66,000 г. Никотинамид DAB

|

|

Биотин

|

мкг

|

150,0

|

100,0

|

730,000 мг Биотин USP

|

|

C

|

мг

|

60,0

|

30,0

|

344,000 г. Аскорбиновая кислота (вит.C) DAB

|

Добавление премикса

перед пастеризацией и стерилизацией молока гарантирует микробиологическую

чистоту последнего и не оказывает какого-либо влияния на вкус и другие

показатели его качества.

Лабораторные и

натурные исследования, проведенные Институтом Питания РАМН, свидетельствуют о

высоких вкусовых качествах молока, обогащенного премиксом 730/4, полной его

безопасности и высокой эффективности как средства массовой профилактики

полигиповитаминозов и восполнения недостаточного потребления витаминов

практически у любых возрастных и профессиональных групп населения. ВНИИ

молочной промышленности совместно с Институтом питания РАМН разработаны рецептуры,

технологии и нормативно-технологическая документация на молоко и кисломолочные

продукты, обогащенные поливитаминным премиксом.

Также специалистами

компании «Roche» разработан на основе «Норм физиологических потребностей в

пищевых веществах» для условно «среднего» взрослого, витаминный премикс Н33053

для обогащения пастеризованных и стерилизованных продуктов 10 витаминами.

Жирорастворимые витамины А и D,

которые удаляются из обезжиренного молока одновременно с дальнейшим отделением

жира и могут быть возвращены в обезжиренное сухое молоко непосредственно в

процессе его приготовления. Для этого могут использоваться те же витамины и

смеси, как и для цельного молока.

Методы добавления витаминов

· Влажный процесс:

. Масляные формы витаминов А и D

разбавляются десятикратным количеством теплого (40-50°С) гидрогенизированного

орехового масла. Полученное масло гомогенизируется с 50-ти кратным количеством

свежего обезжиренного молока или 15-ти кратным количеством сгущенного

обезжиренного молока. Перед распылительной сушкой требуемое количество данного

высокожирного премикса добавляется к основному количеству жидкого обезжиренного

молока или концентрата. Данный премикс также можно вводить дозирующим насосом в

поток сгущенного молока, перекачиваемого в камеру сушки.

. Сухие, диспергируемые в воде

витамины А и D или витаминные премиксы предварительно растворяются в 20 частях

теплого обезжиренного молока и после этого вносятся в основную массу

обезжиренного или сгущенного молока перед распылительной сушкой.

· Сухой процесс:

В этом случае обогащение порошка

может проводится следующим способом. Сначала готовят предварительную сухую

концентрированную смесь, смешивая витаминный премикс (отдельные витамины в

сухом виде) с порошком обезжиренного молока (в пропорции от 1:10 до 1:100).

Обогащают продукт, внося в основную массу обезжиренного молочного порошка

аликвотную часть премикса. При использовании соответствующего измерительного

оборудования и смесителей процесс смешивания может вестись непрерывно.

Сухое молоко может считаться

обогащенным, если дневная порция в 40-80 г. содержит 25-50% от рекомендуемой

суточной потребности в витаминах.

Витаминизация йогурта

Обогащение йогурта витаминами,

особенно если йогурт производится из обезжиренного молока, - широко

распространенная практика. Витамины могут вносится в молоко перед ферментацией

с использованием способов, указанных выше. Обогащение молока витаминами не

оказывает влияния на культуры микроорганизмов, используемых для ферментации.

Внесенные витамины также не влияют на вкус, запах, консистенцию или цвет

йогурта.

Витамины могут

добавляться в виде сухого премикса вместе с другими сухими сыпучими

компонентами перед производством или, в качестве альтернативы, объединяться с

фруктовой массой или ароматизатором и вноситься в конечной стадии производства.

Предпочтительно

вносить витамины на возможно поздней стадии, но это не всегда осуществимо из-за

схемы процесса или сложности отслеживания точности дозирования.

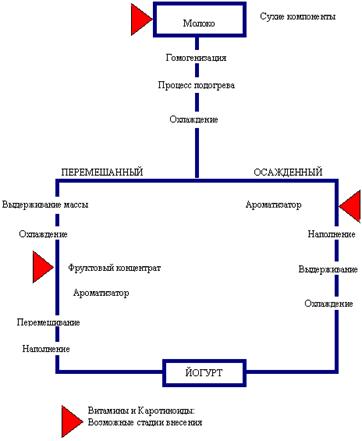

Рис. 3 Схема

производства витаминизированного йогурта

Стабильность

витаминов в йогурте зависит от следующих факторов:

· условия технологического процесса;

· тип используемой культуры бактерий;

· время выдерживания;

· упаковочного материала;

· объемного веса заполнения стакана.

Обогащение

минералами

Обогащение молочных

продуктов минералами, не менее важный аспект, чем их витаминизация. Основными

потребителями таких продуктов являются беременные, кормящие женщины и, конечно

же, дети. К примеру, молоко детское «Здрайверы» обогащено йодом и кальцием,

молоко торговой марки «Тёма» обогащено такими микроэлементами как железо, цинк,

йод.

Поскольку молоко

пьют практически все - и дети, и взрослые, и пожилые люди, то добавление селена

в молочные продукты, можно рассматривать как наиболее эффективный повышения

селенового статуса населения.

Доказано, что

достаточное потребление селена снижает риск сердечно-сосудистых. раковых и

других заболеваний. Значение селена трудно переоценить. Это микроэлемент,

оказывающий влияние на функциональную активность щитовидной и поджелудочной

железы, печени, сердечно-сосудистой системы, участвующий во многих других

жизненно важных процессах.

К сожалению,

население большинства европейских стран не получает достаточного количества

этого важного микроэлемента (норма потребления селена варьируется в пределах

55-75 мкг на человека в сутки). Россия - не исключение в этом плане. Нехватка

селена наблюдается более чем у 80% россиян, что подтверждено данными Института

питания РАМН и многочисленными клиническими исследованиями [21].

Органический селен

хорошо переходит и в молоко, однако эта технология находится лишь в начале

разработки. До недавнего времени такое молоко производили только в Корее. Тем

не менее племенному заводу «Лесное», который находится в Ленинградской области,

удалось совершить прорыв в этом напраатении благодаря препарату Сел-Плекс». С

недавнего времени, им удалось наладить производство молока под торговой маркой

«Молочное озеро», обогащенного селеном.

Обогащение

пробиотиками и пребиотиками

Наиболее

распространенные функциональные продукты на молочной основе, безусловно,

пробиотические кисломолочные продукты. Основная цель их потребления -

профилактика дисбактериозов и восстановление нормальной микрофлоры кишечника.

Пробиотик -

функциональный пищевой ингредиент в виде полезных для человека непатогенных и

нетоксикогенных живых микроорганизмов, обеспечивающий при систематическом

употреблении в пищу в виде препаратов или в составе пищевых продуктов

благоприятное воздействие на организм человека в результате нормализации состава

и (или) повышения биологической активности нормальной микрофлоры кишечника. На

сегодняшний день пробиотические культуры, рекомендованные НИИ питания,

представлены микроорганизмами родов Bifidobacterium, Lactobacillus,

Lactococcus, Streptococcus, Propionibacterium, для которых определены

рекомендуемые уровни потребления [22].

Молочные продукты,

обогащенные пробиотиками, широко представлены на отечественном рынке. Один из

производителей, специализирующихся на данной группе продукции, - компания

«Данон». В ассортимент входят две линейки функциональных кисломолочных

продуктов - «Активия» с бифидобактериями B. actiregularis и «Актимель» с

лактобактериями L. casei imunitass и витаминами. Компания «Юнимилк» производит

разнообразные молочные продукты под общим названием «БиоБаланс», обогащенные

молочнокислыми бактериями Lactobacillus rhamnosus GG [20].

Пребиотики -

вещества, целенаправленно вносимые в составе пищи или БАД (биологически

активных добавок), которые подвергаются микробной ферментации в толстом кишечнике

и активизируют рост нормальной кишечной микрофлоры. В качестве пребиотиков

обычно используют олигосахариды (лактулоза, галакто-, фрукто-,

изомальтоолигосахариды), сахарные спирты, пептиды, гликозиды, минеральные

вещества, некоторые витамины [23].

Пребиотики входят в

состав традиционных продуктов питания. Благотворное воздействие пребиотиков на

организм доказано многочисленными исследованиями. Среднестатистический европеец

ежедневно потребляет до 15г. пребиотиков. Цикорий, артишок, спаржа, бананы, лук-порей,

репчатый лук содержат фруктоолигосахариды - самые распространенные в природе

пребиотики. Первые в жизни пребиотики человек потребляет с молоком матери, в

нем содержатся галактоолигосахариды, стимулирующие развитие защитной микрофлоры

младенца.

В настоящее время

наиболее изученный и востребованный бифидогенный пищевой материал - лактулоза.

Обогащение пищевых

продуктов лактулозой можно считать одним из наиболее приемлемых способов

создания функциональных продуктов. Это вещество не подвергается процессу метаболизма

в верхних отделах желудочно-кишечного тракта вследствие отсутствия особых

ферментов и транзитом достигает толстого кишечника, где служит источником

углерода и энергии для бифидофлоры. Благодаря некоторым зарубежным

производителям (в первую очередь японской фирме Morigana Milk Industry Co,

Япония) известно, что положительное влияние лактулозы на организм человека

обусловливается следующими эффектами:

Ø подавление вредных бактерий и активизация жизнедеятельности

Bifidobacterium;

Ø подавление или уменьшение количества токсичных метаболитов

(аммиака, индола, скатола, крезола и др.) и вредных ферментов (β-глюко - ронидазы,

нитроредуктазы, азоредуктазы);

Ø стимулирование абсорбции минералов и как следствие - укрепление

костей;

Ø облегчение запора, т.к. при бактериальном распаде лактулозы

образуются жирные кислоты (уксусная, пропионовая, молочная, масляная), которые

снижают рН кишечника, повышают осмотическое давление и влажность содержимого

толстой кишки и улучшают перистальтику;

Ø ингибирование образования вторичных желчных кислот;

Ø антиканцерогенный эффект, который связан с активизацией иммунной

системы бифидофлорой.

Лактулоза в составе

лечебного питания предупреждает послеоперационные осложнения, связанные с

закупоркой желчного пузыря, активизирует иммунную систему и предотвращает

инфекционные заболевания, включая инфекции мочеиспускательной системы,

респираторные заболевания, препятствуют появлению рецидивов аденомы толстой

кишки [24].

Лактулоза сохраняет

свои полезные свойства в широком диапазоне сред и технологических режимов, что

открывает практически неограниченные возможности ее использования в

производстве функциональных продуктов питания.

Обогащение

лактулозой молочных продуктов наиболее логично: произведенная из молочного

сахара, лактулоза «возвращается» в молочные продукты, придавая им новые

целебные свойства.

Упаковка играет

решающую роль в сохранении качества молока питьевого в процессе

транспортировки, хранения и реализации. К ней предъявляются многочисленные

требования:

· соответствие

санитарным н гигиеническим нормам безопасности;

· технологичность

в изготовлении и использовании;

· экономичность;

· надежность;

· прочность;

· привлекательность

н удобство для потребителя;

· экологичность;

· возможность

утилизации и другие [3].

Питьевое молоко

дозируется в основном объемным способом. Этот способ положен в основу

конструкций большинства дозирующих устройств разливочных машин и

фасовочно-упаковочных аппаратов. Дозирование проводится в обычных и

асептических условиях. В асептических условиях оно происходит в замкнутой,

предварительно стерилизованной системе: продукт в стерильных условиях

разливается в пакеты, которые формуются и стерилизуются внутри машины.

Стерильная зона машины невелика по размеру, и в ней мало движущихся деталей. Это

и обеспечивает целостность и стерильность всей замкнутой системы.

Потребительской

тарой для питьевого молока служат пакеты из комбинированного материала (пакеты

пюр-пак, тетра-брик, тетра-топ), пластиковые бутылки, стеклянная тара.

Позиции стеклянной

и бумажно-картонной тары в течении ряда десятилетий благодаря своей

экономичности казались незыблемыми. Безусловно, стеклянная тара обеспечивает

многолетнее хранение многих продуктов, но недостаточное удобство в применении,

большая масса, стеклобой делают её очень неудобной.

Упаковочный

материал для пакетов состоит из ламинированной бумаги, полиэтилена, а для

асептической упаковки - также из алюминевой фольги. Комбинация составных частей

упаковочного материала варьирует в зависимости от требований к упаковке каждого

вида продукта. Но в любом случае единственным материалом непосредственно

соприкасающимся с продуктом является полиэтилен. Прочность упаковке придает

бумага. Полиэтилен делает упаковку не проницаемой для жидкости, а алюминиевая

фольга - для света и кислорода воздуха.

Наиболее

распространенным методом предупреждения вторичного микробиологического

обсеменения продукта является асептическая обработка поверхности материалов

упаковки непосредственно перед розливом.

Развитие полимерных

упаковок совершило переворот в пищевой упаковке. В настоящее время наблюдается

рост спроса на упаковку в пластиковую тар, которая в среднем на 10-20% дешевле,

чем другая упаковка. Кроме того в российских условиях имеется возможность

существенно варьировать цену упаковки за счёт выбора более дорогих и более

дешёвых этикеток и пробок. В пластиковую тару можно фасовать продукты,

подлежащие пастеризации, стерилизации и асептическому розливу.

Наиболее безопасной

является система обеззараживания упаковок и упаковочных материалов сухим

теплом. Стерильность упаковки при использовании этого метода может быть

обеспечена термическим воздействием в процессе получения упаковки при условии

немедленного использования или сохранения в асептических условиях. Однако,

данная система обеззараживания достаточно дорогостояща и громоздка в

аппаратурном оформлении.

Самый

распространенный реагентный способ в упаковочной технике - обработка пероксидом

водорода. При разложении пероксида водорода образуется озон, который

одновременно является сильнейшим антисептиком и окислителем.

Перед тем как

упаковочный материал сформуют в пакеты, его стерилизуют в ванне с 15%-ным

пероксидом водорода при температуре 70°С, затем обсушивают горячим стерильным

воздухом и в сухом виде направляют в зону розлива.

Таблица 2. Характеристика

основных способов асептической обработки упаковок

|

№

|

Средство асептической обработки

|

Характеристика способа обработки

|

|

1

|

Насыщенный пар

|

Температура не выше 100°С. Образующийся конденсат может ухудшить

стерилизующий эффект, поэтому его следует удалять.

|

|

2

|

Перегретый пар

|

Возможность достижения высоких температур при атмосферном

давлении. Более слабое действие на микрофлору, чем в предыдущем.

|

|

3

|

Сухой горячий воздух

|

Аналогичен перегретому пару

|

|

4

|

Растворы 30-40% пероксида водорода, в т.ч. и при нагревании

|

Высокоэффективный способ обработки, требующий обязательного

удаления остатков перекиси с поверхности упаковочных средств.

|

|

5

|

Водные растворы пероксида водорода и УФ-излучение

|

УФ- излучение интенсифицирует бактерицидное действие растворов

перекиси, повышая эффективность обработки, но требует обязательного удаления

остатков перекиси.

|

|

6

|

Радиационная обработка («холодная стерилизация»)

|

Способ требует сложного в эксплуатации оборудования, в качестве

источников γ-лучей используют радиоактивные изотопы кобальта и цезия

|

Учитывая современную экологическую

ситуацию в мире, актуальной задачей является создание биоразлагаемой упаковки.

Заключение

Переработка молока знакома человеку

с древнейших времён. В последние десятилетия технологии переработки молочных

продуктов пополнились новыми методами, способными увеличить сроки хранения

продуктов.

Это прежде всего ультрапастеризация.

В первую очередь она позволяет максимально сохранить вкусовые свойства свежего

молока за счет короткого температурного воздействия. Малое время температурного

воздействия позволяет сохранить в продукте максимальное количество витаминов и

микроэлементов. Таким образом, получается продукт, максимально приближенный к

свежему молоку.

Такие методы как микрофильтрация и

бактофугирование, позволяют проводить пастеризацию при более низких

температурах и, таким образом, уменьшить воздействие на компоненты молока.

Прогресс не стоит на месте и в

скором будущем «нетепловые» способы переработки молока могут занять лидирующее

значение.

Список

литературы

1. Тихомирова, Н.А. Технология и организация производства

молока и молочных продуктов/ Н.А. Тихомирова - М.: Дели принт, 2007. - 560 с.

2. Иванов, П.А. Приемка молока. Измерение, охлаждение,

термизация, очистка, сепарирование/ П.А. Иванов // Молочная промышленность. -

2008. - №10. - с. 12-15

. Голубева, Л.В. Современные технологии и оборудование для

производства питьевого молока/ Л.В. Голубева, А.Н. Пономарёва - М.: Дели принт,

2004. - 180 с.

. Головнёв, А.Н. Новинка в области стерилизации жидких

пищевых продуктов/ А.Н. Головнёв // Переработка молока. - 2008. - №3. - с.

20-23

. Крусь, Г.Н. Технология молока и молочных продуктов/ Г.Н.

Крусь, А.Г. Храмцов, З.В. Волокитина, С.В. Карпычев - М.: КолосС, 2006. - 458

с.

. http://www.hnh.ru/food/ultramilk

. http://perfectproduct.com.ua/articles/

. http://en.wikipedia.org/wiki/Ultra-high-temperature_processing

. Боу-Хабиб, Дж. Микрофильтрация в молочном производстве/

Дж. Боу-Хабиб, В. Тальмахаммер // Молочная промышленность. - 2009. - №2. - с.

45-46

. http://milk-tech.ru/membrannaya-obrabotka-molochnogo-syrya/182-mikrofiltraciya.html

. Гольберг, Д. Производство питьевого молока с увеличенным

сроком хранения/ Д. Гольберг // Молочная промышленность. - 2007. - №9. - с.

29-30

. http://milk-tech.ru/membrannaya-obrabotka-molochnogo-syrya/181-ultrafiltraciya.html

. http://milk-tech.ru/membrannaya-obrabotka-molochnogo-syrya/180-nanofilypraciya.html

. http://milk-tech.ru/membrannaya-obrabotka-molochnogo-syrya/179-obratnyj-osmos.html

. Потороко, И.Ю. Электрофизические методы воздействия в

технологии переработки молока/ И.Ю. Потороко, Л.А. Забодалова // Пищевая

промышленность. - 2007. - №10. - с. 32-37

16. http://www.milkbook.ru/index.php?

src=syrodelie&start=200

. http://molo4nik.ru/category/kontrol-effektivnosti-mojki/processa-obrabotki-pishhevyx-produktov-vysokim-davleniem/

. http://www.milkbranch.ru/publ/view/118.html

. http://www.dairynews.ru/processing/rynok-obogashchennykh-molochnykh-produktov-rossii.html

. http://www.dsm.com/ru_RU/html/dnpru/hnh_food_oovk_milk.htm

. http://www.milkbranch.ru/news/view/3512.html

22. Смирнова, Е.А. Рынок функциональных молочных продуктов/Е.А.

Смирнова, А.А. Кочеткова // Всё о молоке, сыре, мороженом. - 2011. - №5. - с.

2-5

23. Храмцов, А.Г. Применение лактулозы в молочной промышленности/

А.Г. Храмцов, И.А. Евдокимов, С.А. Рябцева, А.В. Половянова, Е.А. Козлова, В.Д.

Эрешова // Продовольствие. - 2005. - №1. - с. 25-28