Использование экструдера

Содержание

Введение

.Экструзия

.Строение и принцип работы

экструдеров

.Техологическая линия для

производства экструдированных пищевых продуктов

.Физико-химический процесс

экструдирования

.Сырьё, используемое для экструзии

.Экструзионные продукты, получаемые

на пищевых экструдерах

Заключение

Список литературы

Введение

Первые экструдеры для зерна и бобовых начали

применяться в США в середине 1960-х годов. В СССР экструдеры для зерна и

бобовых выпускал Куйбышевский завод аэродромного оборудования с 1970-х годов.

Ранее отечественной промышленностью для производства комбикормов выпускались

две основные модели экструдеров - это ПЭК-125х8 производительностью до 600 кг/ч

и КМЗ-2М производительностью до 500 кг/ч. Экструдер ПЭК-125х8 был также оснащен

электронагревателем рабочей части. За время существования экструзионных

технологий появилось большое разнообразие конструкций машин для их реализации.

Современные производители пищевой продукции,

получаемой в результате обработки зернопродуктов, в наши дни могут заменить

многочисленный комплекс оборудования одним экструдером. Одна единственная

экструзионнная установка выполняет все функции, необходимые для приготовления

ряда пищевой продукции традиционными способами. Причем производитель,

установивший одношнековый экструдер, обеспечивает производственному процессу

непрерывность и универсальность, так как такая установка применима для

обработки разных видов сырья.

Благодаря использованию экструдеров в

технологической схеме обработки крахмалосодержащего сырья готовые продукты не

теряют высоты вкусовых качеств. Процесс, позволяющий получать стерилизованные

легкоусвояемые продукты, экологически чист и безопасен. Достоинства

использования экструдеров в переработке зерновых культур включают немаловажный

экономический аспект - снижение потребления энергии. В совокупности преимуществ

положительные стороны есть и для производителя, и для потребителя.

Методы обработки зернопродуктов с помощью

экструдера поддержаны диетологами. По их мнению, основанному на проведенных

исследованиях, благодаря новаторской технологии возможно нормирование

количества белков, ненарушенных волокон, витаминосодержащих и минеральных

компонентов. Нормирование качественного состава конечного продукта позволяет

расширить ассортимент выпуска пищевой продукции, среди которого потребители

смогут найти пищевой товар, требующийся в профилактических целях для

предотвращения ряда серьезных заболеваний.

Экструдеры дают возможность получить продукт,

обладающий сбалансированным составом и отличающийся низкой себестоимостью.

Данное оборудование является оптимальным для производителей, ищущих оснащение с

гибкостью технологических схем, компактными габаритами и отличной

производительностью.

. Экструзия

Экструзия - кратковременный высокотемпературный

процесс, который с успехом применяется как в пищевой так и в комбикормовой

промышленностях.

Принцип действия экструдеров определяется самой

сутью технологического процесса экструзии.

Экструзия - сложный физико-химический процесс,

который протекает под действием механических усилий при условии присутствия

влаги и высокотемпературного воздействия.

Виды экструзии

Сменными параметрами процесса экструзионной

обработки есть состав сырья, его природа, влажность. В процессе экструзии

возможны изменения температуры, давления, продолжительности и интенсивности

воздействия на сырье. Известны три основных метода экструзии - это холодная

формовка, тепловая обработка и формовка и так называемая «горячая» экструзия.

Холодная экструзия - используется только

механические изменения в материале при его медленном перемещении под давлением

и формованием этого продукта с образованием заданной головкой формы.

Для нее характерны только механические изменения

в материале при медленном его перемещении и формовании.

Широко используется холодная экструзия для

формования кондитерских масс в виде жгутов при изготовлении разного рода

конфет, батончиков и других кондитерских изделий, жевательной резинки, тестовых

заготовок хлебных палочек, а также для приготовления заготовок сухих завтраков

с последующей их тепловой обработкой.

Однако самое широкое распространение холодная

экструзия получила в пищевой промышленности для производства традиционных видов

макаронных изделий. Первые шнековые макаронные прессы стали использовать для

непрерывного процесса прессования макаронных изделий с 30-х годов прошлого

столетия, и в настоящее время повсеместно, начиная с мини-цехов и кончая

крупными макаронными фабриками, шнековые макаронные прессы используют для

формования макаронных изделий.

Теплая экструзия. При этом методе сухие

ингредиенты сырья смешивают с определенным количеством воды и подают в

экструдер, где наряду с механическими воздействиями они подвергаются тепловой

обработке. Дополнительно осуществляется нагрев продукта внешними

обогревателями. Получаемый продукт (экструдат) отличается небольшой плотностью,

увеличенным объемом, пластичностью, ячеистым строением. Зачастую экструдату

необходима дополнительная обработка, а именно высушивание или охлаждение. Этим

методом получают некоторые виды закусок.

Помимо возможного применения теплой экструзии

для формования макаронного теста наибольшее распространение она получает для

производства полуфабрикатов сухих завтраков с пенообразной (вспученной)

структурой. В качестве основного исходного сырья для их приготовления служат:

картофельные мука, крахмал, крупка, хлопья; рисовые крахмал, мука, крупа и

другое крахмалсодержащее сырье.

Экструдированные полуфабрикаты сухих завтраков

представляют собой изделия, отформованные в виде лапши, вермишели или других

форматов и высушенные до влажности 8~12 %. В таком виде полуфабрикаты имеют

большие плотность, прочность и могут храниться в течение длительного времени.

Для приготовления из них вспученных (экспандированных) сухих завтраков с

нежной, хрустящей, пенообразной структурой, подобной структуре сухого печенья

крекер (поэтому подобные сухие завтраки также называют крекерами), достаточно

погрузить их на 10-20 с в нагретое до 170...190 °С растительное масло - во

фритюр. Механизм вспучивания полуфабриката во фритюре заключается в следующем.

Гелеобразная структура, образующаяся в шнековой

камере в результате желатинирования крахмала, переходит во время высушивания

полуфабриката в "стекловидное" состояние. При помещении сухого

полуфабриката в горячую среду (фритюр) структура приобретает упругоэластичные,

резинообразные свойства, а влага, превращающаяся внутри геля в пар и не находя

выхода, образует множество мельчайших пузырьков в объеме полуфабриката:

происходит его вспучивание, образование пенообразной структуры с одновременным

ее переходом в обезвоженное состояние. Наличие же зерен крахмала, сохранивших

свою индивидуальность в структуре полуфабриката (нежелатинировавшихся во время

экструдирования) предопределяет наличие в структуре полуфабриката микропор,

через которые образующийся пар легко выходит наружу. Вспучивание происходит в

меньшей степени и тем более в меньшей, чем выше содержание нежелатинированного

крахмала. Таким образом, при производстве полуфабрикатов крекеров путем

тепловой экструзии стремятся создать условия для возможно полной деструкции

крахмальных зерен. При этом имеет значение вид исходного крахмала. При прочих

равных условиях более податливы деструкции зерна больших размеров

(картофельного крахмала), менее податливы зерна меньших размеров (рисового

крахмала). Важную роль играют параметры экструзии. В частности, изменение

температурно-влажностных режимов экструдирования крахмал содержащих масс может

изменять в широких пределах их вязкость и таким образом изменять величину

усилий сдвига на тесто со стороны шнека. Большое влияние на степень деструкции

крахмала оказывает также вид и количество добавок. Так, добавление к

крахмалсодержащему сырью жира, сахара и белка снижает силу трения крахмальных

зерен между собой и о лопасти шнека, поскольку эти вещества выполняют роль

своеобразной смазки; в результате степень вспучивания полуфабрикатов крекеров

снижается, и крекеры имеют твердую, неприятную при разжевывании консистенцию.

Поэтому в каждом конкретном случае необходимо определять оптимальное

соотношение рецептурных компонентов смеси и параметров экструзии.

Горячая (варочная) экструзия.

Обеспечивает вспучивание выпрессовываемого

экструдата непосредственно при выходе из фильеры матрицы в результате резкого

падения давления и температуры и мгновенного превращения воды в пар. Механизм

пенообразования структуры экструдата при горячей экструзии и влиянии тех или

иных факторов на степень его вспучивания во многом подобно тем, которые имеют

место в технологии приготовления экструдированных сухих завтраков с

использованием теплой экструзии. В частности, и при горячей экструзии основным

показателем, определяющим технологические параметры процесса и качество

экструдата, является вязкость экструдируемой массы, и, как и при теплой

экструзии, степень декструкции крахмальных зерен в процессе горячей экструзии

может служить критерием оптимизации ее технологических параметров.

Преимущества применения горячей экструзии

заключается в первую очередь в скоротечности процесса и в отсутствии

необходимости высушивания экструдата. Однако вспученный экструдат вследствие

значительного удельного объема требует больших площадей для хранения и

значительных расходов на транспортировку; кроме того, для улучшения его

текстуральных свойств, в частности для устранения прилипания к зубам, на него

наносят растительное масло, что снижает срок хранения сухого завтрака и требует

дополнительного оборудования. Срок хранения ограничивается также высокой

гигроскопичностью вспученных изделий: содержание влаги в них не должно

превышать 2 %, иначе изделия теряют хрупкую, хрустящую текстуру.

Помимо производства экспандированных сухих

завтраков горячая экструзия находит применение для приготовления

текстурированных продуктов на основе растительного и животного белка: в режимах

горячей экструзии глобулярная структура белка переходит в фибриллярную, более

усвояемую организмом человека и животных структуру. Однако при этом большое

значение имеют не сдвиговые усилия в шнековой камере, а температурное

воздействие на экструдируемую массу. Готовые продукты экструзионной технологии

имеют лишь два типа структуры: пористую или волокнистую макроструктуру.

В последнее время широкое распространение

получил метод «горячей» экструзии, который осуществляется при высоких скоростях

и давлении, при значительном переходе механической энергии в тепловую.

Современные конструкции экструдеров реализуют

как технологию сухой экструзии, именуемую так тому, что экструдирование

происходит при помощи тепла, которое выделяется в процессе прохождения продукта

через рабочую часть экструдера, так и возможность использования при

экструдировании пара. Для этого экструдер оснащается камерой предварительной

обработки сырья паром (кондиционером). Использование пара удваивает

производительность и уменьшает износ рабочих частей экструдера.

Процесс сухой экструзии занимает менее 30 секунд.

За это время сырье успевает пройти измельчение, смешивание, тепловую обработку,

обеззараживание, обезвоживание, стабилизацию и увеличение объема.

. Строение и принцип действия экструдеров

экструдер пищевой продукт сырьё

Экструдер - машина для формования пластичных

материалов, путем придания им формы, при помощи продавливания (экструзии) через

профилирующий инструмент (экструзионную головку).

Экструдеры делятся по типу рабочего органа на:

дисковые, поршневые, валковые, одношнековые, винтовые, многошнековые,

шестеренчатые, комбинированные.

По частоте вращения шнека: нормальные,

быстроходные.

По конструктивному исполнению: стационарные, с

вращающимся корпусом, с горизонтальным расположением шнека, с вертикальным

расположением шнека.

По физическим признакам: с коротким шнеком

(автогенные), с большим уклоном режущей кромки матрицы, с незначительным

уклоном режущей кромки матрицы.

Поршневые и валковые экструдеры оказывают

щадящее воздействие на перерабатываемый продукт, их используют для формования

продукта с нежной консистенцией.

Валковые экструдеры применяют в машинах без

матриц, шестеренчатые - для формования однородных и гомогенных материалов в

машинах с матрицами.

Для реализации процесса экструзии применяется

шнековый экструдер, основным рабочим органом которого является шнек специальной

конструкции вращающийся в цилиндрическом корпусе. На выходе из корпуса

установлена формообразующая матрица.

Характерными особенностями конструкции рабочей

части экструдера есть то, что камеры и шнеки смонтированы в соответствии с

поставленными технологическими задачами. Отличают загрузочную камеру, в которую

вводится сырье и различные добавки, закрытые камеры с отверстиями для измерения

температуры и давления, а также для ввода жидких добавок и отбора проб. На

шнеки могут устанавливаться различные элементы, что дает возможность создавать

дополнительное сопротивление перемещению продукта и перемешивать его в процессе

перемещения.

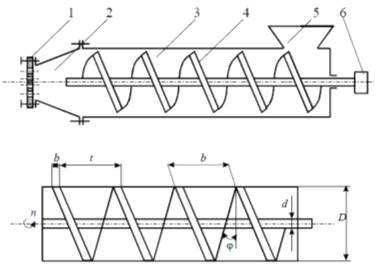

На рис.1 представлена схема одношнекового

экструдера. Перерабатываемый материал подается в загрузочную воронку 5 и при

вращении шнека 4 внутри цилиндрического корпуса 3 захватывается им,

проталкивается по шнековому каналу вперед и нагнетается в предматричную камеру

2. Она заканчивается матрицей 1, через отверстия которой выдавливается продукт.

Рис.1. Схема шнекового экструдера

Загрузочная воронка 5 должна обеспечить запас

материала и гарантировать непрерывную его подачу в шнек в необходимом

количестве. Даже кратковременное прекращение подачи приводит к падению давления

в предматричной камере и колебанию сечения выпресованного жгута. В связи с этим

иногда при формировании материалов со значительной вязкостью в воронке

устанавливают питающее устройство (конический шнек, вал с лопатками), который

создает подпор и проталкивает материал к шнеку для лучшего заполнения винтового

канала.

Шнек является важным рабочим органом экструдера,

производительность и устойчивость работы зависят от конструкции и размеров.

Основной определяющей характеристикой шнека является его диаметр D. Диаметр

выбирается в зависимости от вида и свойств перерабатываемого продукта, типа

получаемого жгута (изделия) и от требуемой производительности экструдера.

Другой важной характеристикой шнека является

отношение его длины L к диаметру D. Для экструдеров используемых в пищевых

производствах это отношение находится в пределах 6…13. Остальные размеры шнека

выбираются по следующим рекомендациям: шаг винтовой нарезки, t=(0,7…1,2)D;

диаметр вала шнека d=(0,44…0,57)D, при этом должно быть выполнено условие

где ψ - угол

трения продукта по шнеку.

Угол наклона винтовой линии φ

определяется

из соотношения:

Значение угла φ зависит

от коэффициента трения продукта по шнеку и рекомендуется принять величину угла

17…22°. Если угол φ выходит за

рекомендуемые границы, то требуется коррекция t.

Для перемещения материала вдоль корпуса

необходимо, чтобы трение материала по внутренней поверхности корпуса было

больше трения его по шнеку. В противном случае материал будет вращаться вместе

со шнеком, не продвигаясь в осевом направлении. Для создания различных

коэффициентов трения материала о шнек и о внутреннюю поверхность корпуса

применяют разную чистоту обработки поверхности и во многих случаях поддерживают

различными температурами корпуса и шнека.

Для обеспечения возможности регулирования

температуры или поддерживания ее постоянной во время процесса корпус делают с

электрическим обогревом или с рубашкой, в которую пропускается жидкость -

теплоноситель. Конструкция корпуса с рубашкой позволяет осуществлять не только

нагревание, но при необходимости охлаждение готового продукта.

При вращении шнек захватывает поступающий из

загрузочной воронки продукт и проталкивает его вперед, увеличивая при этом

гидростатическое давление в материале от загрузочной зоны к переднему краю

шнековой камеры. Нагнетательный материал оказывается заключенным между

движущимися поверхностями (основание и боковые стенки шнекового канала) и

неподвижной внутренней поверхности корпуса. Таким образом, вследствие

относительного движения корпуса и шнека возникает вынужденный (прямой) ток,

который определяет нагнетание материала к формующей головке. С другой стороны,

вследствие повышенного давления в формующей головке возникает и противоток,

который можно рассматривать как течение материала в обратном направлении - от

прессующий головки к зоне загрузки.

На практике, однако, в канале шнека никогда не

возникает противоток, а давление в головке оказывает своеобразное ограничение

прямому потоку, которое рассматривается теоретически как противоток, а

производительность шнекового нагнетателя - как суммарный расход двух потоков.

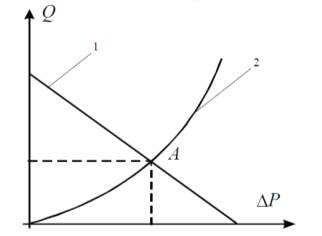

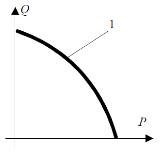

Производительность экструдера можно определить

графически, анализируя расходно-напорную характеристику (РНХ) нагнетателя и формующей

головки. РНХ нагнетателя - это зависимость создаваемого им расхода материала Q

от противодавления Δp на выходе,

отражающее сопротивление матрицы перемещению перерабатываемой массы. РНХ

формующего органа (матрицы) является зависимость расхода Q через отверстия

матрицы от давления в предматричной камере. РНХ шнекового нагнетателя в

координатах производительность - давление представляет собой прямую

отрицательного наклона, так как при отсутствии противодавления в канале имеется

только вынужденный поток и производительность нагнетателя максимальна (точка

пересечения прямой с ординатой). С увеличением противодавления появляется и

постепенно возрастает противоток, следовательно, производительность должна

уменьшаться (до 0 при закрытом выходе).

Кривая РНХ формующей головки проходят через

начало координат, ибо при нулевом давлении в головке течение через матрицу

отсутствует. С ростом давления производительность увеличивается.

Анализ РНХ шнекового нагнетателя и формующей

головки позволяет определить производительность экструдера и развиваемого при

этом давления на входе в матрицу для конкретного сочетания шнек-матрица.

Рис.2. Расходно-напорные характеристики:

- РНХ нагнетателя, 2 - РНХ формующей головки.

Графически это решение представляется точкой

пересечения графиков рабочих характеристик шнекового нагнетателя и формующей

головки. Точка пересечения А является рабочей точкой экструдера. Её координаты

определяют производительность экструдера и создание им давления.

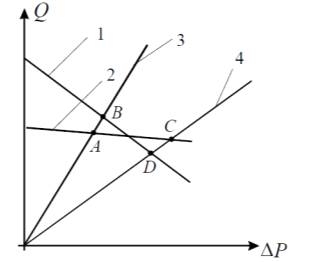

Графический метод совмещенных кривых (рис.3)

очень удобен для анализа работы экструдера, так как из многообразия возможных

режимов выпрессовывания можно выбрать наилучшие характеристики и режим работы

экструдера.

Рис.3. Графический метод совмещенных кривых

Прямые 1 и 2 (рис.3) представляют собой РНХ

шнековых нагнетателей, различающихся только глубиной шнекового канала (1-

глубокий канал, 2 - неглубокий канал). Головки представлены прямыми 3 (головка

меньшего сопротивления) и 4 (головка большего сопротивления). При установке в

экструдер головки меньшего сопротивления нагнетатель с глубоким каналом

обеспечит более высокую производительность, чем нагнетатель с меньшим каналом

(его рабочая точка выше рабочей точки А мелкого шнека).

Если установлена головка большего сопротивления,

то лучшие результаты даст нагнетатель с мелким каналом шнека (рабочая точка С),

так как одновременно обеспечит большую производительность и создаст более

высокое давление, чем нагнетатель с глубоким каналом шнека (с рабочей точкой

D). Таким же образом можно рассмотреть влияние изменения длины шнека и частоты

вращения, температуры материала в головке и в нагнетателе и других параметров

на производительность экструдера и создаваемое им давление.

Экструдеры могут работать как самостоятельные

машины, а также входят в состав комплексных машин, включающих целый ряд

операций.

Шнековый макаронный пресс ЛПЛ -2М. Пресс (рис.4)

осуществляет непрерывное дозирование основных компонентов - воды и муки. Из

этих компонентов на нем замешивается тесто, которое затем подпрессовывается.

Вышедшие из формующих отверстий влажные жгуты обдуваются горячим воздухом для

подсушки. Далее все на той же машине осуществляется резка жгутов.

Мука дозируется шнековым устройством,

совершающим прерывистое вращение, частота которого вместе с геометрией шнека

определяет расход муки. Вода дозируется путем поддерживания определенного

уровня воды в емкости, из которой она забирается вращающимся барабанным

устройством. В корытообразной емкости помещен вал с лопатками, плоскости

которых развернуты таким образом, что составляют как бы отдельные участки шнека

на валу. Это обеспечивает не только перемешивание, но и транспортирование

полуфабриката от того места месильного корыта, где установлены дозаторы муки и

воды к противоположному краю, где в дне имеется выпускное отверстие.

Тесто из месильного устройства поступает в

шнековый канал, по которому перемещается к прессующей головке. По мере движения

в прессующем корпусе тесто проходит вакуумирующие устройство.

Прессующая головка представляет собой

куполообразную емкость, в нижней части которой расположена матрица.

Сырые жгуты отформованного полуфабриката

обдуваются теплым воздухом, что способствует образованию на поверхности

полуфабриката корочки, предохраняющей изделия от склеивания при дальнейшей их

обработки. Отрезное устройство отделяет от непрерывно выпрессовываемых жгутов

изделия определенной длины, которые для окончательной обработки направляются в

сушильные камеры.

Рис.4. Схема шнекового макаронного процесса ЛПЛ

-2М: 1-привод; 2- два прессующих корпуса; 3-вакуумный тестомеситель;

5-дозирующее устройство; 6-тестомесители; 7-тубус; 8-прямоугольные матрицы

Расчет валкового экструдера. Это экструдер

представляет собой пару валков вращающихся навстречу один другому и извлекающие

массу через зазор между ними в предматричную зону.

Рис.5. Расчетная схема валкового экструдера

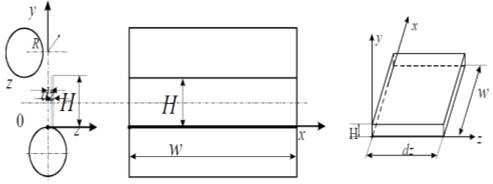

Выделим на расстоянии z (рис.5) от плоскости

осей волков x-y двумя параллельными плоскостями элемент межвалкового объема

длиной dz, высотой H и шириной W. Выделенный объем можно рассматривать как

прямоугольный канал с двумя подвижными и двумя неподвижными станками, которыми

соответственно являются поверхности волков и торцовые плоскости ограничивающие

межвалковый объем.

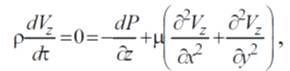

Рассмотрим изотермическое ламинарное и

стационарное течение неснижаемой ньютоновской жидкости в этом канале

где μ - вязкость;

V - скорость частиц жидкости. Граничные условия: Vz(x,0)=Vz; Vz(x, H)=. Vz, где

Vz - проекция скорости точек поверхности валка на ось z. Решение этой задачи

относительно Vz можно получить обычным методом разделения переменных.

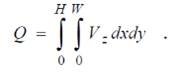

Объемную производительность определяют при

вычислении двойного интеграла.

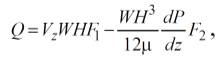

Конечный результат получают в виде

где F1≈1-0,5z2/WR, F2≈1-0,578z2/WR.

Полученное выражение используют для построения

РНХ нагнетателя (рис.6).

Рис.6. Расчётная РНХ нагнетателя

Различные модели экструдеров отличаются

конструктивным исполнением элементов, входящих в рабочую часть, количеством

рабочих камер, наличием дополнительных систем расширяющих технологические

возможности экструдеров, конструкцией питателей, приводов и т. д.

Цилиндрическая форма рабочей части является наиболее технологичной в

изготовлении, и следовательно, имеет более низкую себестоимость.

Существует различная компоновка привода для

(одно и двухшнековых) экструзионных машин. В одних используется осевой принцип,

т. е. привод и экструзионная камера со шнеками располагаются в линию на общей

плоскости опорной рамы, в других двигатель с редуктором или без него

располагается в нижней части станины. В этом случае нагрузка от двигателя

передается на валы с помощью ременной или цепной передачи. Такое расположение

привода обеспечивает более устойчивую конструкцию, но она не всегда возможна.

Несмотря на существенные различия в

конструкциях, шнековые экструдеры могут быть классифицированы по общим для этих

машин принципиальным признакам - термическим характеристикам со следующими

типами: автогенные, политропные и изотермические.

Автогенные экструдеры - это машины, в которых

тепло, необходимое для термической обработки растительного сырья, генерируется

непосредственно в камере экструдера только за счет диссипации механической

энергии. Специальные конструкции узлов рабочих органов (шнеки, камера, фильеры)

создают сопротивление движению перемещаемого материала, что обеспечивает

повышение температуры процесса до 120 -200 °С. Такой принцип разогрева

используется, как правило, в одношнековых экструдерах.

В политропных экструдерах процесс термической

обработки материала осуществляется как за счет внутреннего разогрева массы, так

и с помощью внешних источников тепла. Большинство экструдеров для варочной

экструзии, являются политропными. Внутренний разогрев осуществляется за счет

конструкции шнеков. Существует три метода внешнего нагрева экструдера:

электрический, жидкостной и паровой.

Изотермические экструдеры ограничиваются

спецификой их применения: они предназначены для формования макаронных изделий и

хлебного теста. В них тепло контролируется за счет охлаждения внешним

теплообменником.

В комбикормовой промышленности, в основном,

нашли применение одношнековые экструдеры с цилиндрической формой шнека с

постоянным шагом. В пищевой промышленности, при производстве продуктов быстрого

приготовления, снеков и т. п. в основном используются двухшнековые экструдеры.

3.Технологическая линия

для производства экструдированных пищевых продуктов

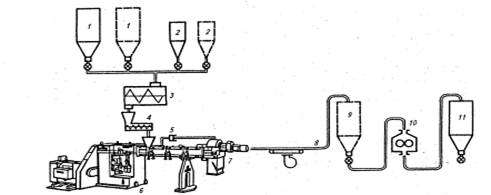

Рис.7. Технологическая линия для производства

экструдированных пищевых продуктов

Технологическая линия для производства

экструдированных пищевых продуктов (панировочные сухари, суповые добавки, сухие

завтраки и т. п.) показана на рисунке 7. В линию входят бункер 1 для основного

сырья, бункер 2 для вкусовых добавок, смеситель 3, шнековый дозатор 4,

экструдер 6, гранулятор 7, насос-дозатор 5, а также дополнительное оборудование

в зависимости от вида получаемого продукта - охладитель 8, промежуточный бункер

9, накопительный бункер 11, (сушильная печь 10, жарочная ванна, ароматизатор и

другое оборудование).

Процесс экструзии проводят в экструдерах с одним

или несколькими шнеками, установленными в одном корпусе. Технологическая часть

экструдера состоит из корпуса, в котором вращаются один или два шнека,

смесительных дисков, разгрузочных устройств, приспособления для смены набора

фильтров. Корпус и шнеки могут быть выполнены из отдельных секций. Каждая

секция имеет сверления для установки термопар и датчиков давления. Корпус, как

правило, обогревается электрическими нагревателями сопротивления, а шнеки

охлаждаются при необходимости водой циркулирующей через отверстия в секциях

корпуса и в пустотелых валах шнека.

Корпус экструдера, шнеки, смесительные элементы,

а также загрузочную секцию изготавливают из высокопрочных износостойких сталей

(азотированные стали, азотированные стали, содержащие хром и никель). Сборные

шнеки позволяют собирать последовательно зоны загрузки, смешения, пластификации

и экструзии. Особенности этих зон - технологическое назначение шнека их

различие физико-химических свойств материала по длине шнека.

Конструкция загрузочных устройств экструдеров

зависит от вида материала. Для загрузки сыпучей смеси с небольшой насыпной

массой (100…400 кг/м) применяют воронкообразные бункера с ворошителями.

Ворошитель представляет собой вертикальный вал, к которому приварены наклонные

лопатки, образующие как бы червяк с прерывистой навивкой для разрыхления

материала. Нижняя часть вала может заканчиваться червячным питателем. Для

загрузки пастообразных, влажных и порошкообразных материалов, обладающих

повышенной адгезией, применяют одно- и двухчервячные загрузочные устройства.

.Физико-химический процесс экструдирования

В основе экструдирования зерна и зерновой смеси

(сырья) лежат два процесса - механохимический и "взрыв" продукта.

Последний происходит в результате резкого изменения давления в зерне на выходе

из экструдера. Оба процесса непрерывны и протекают при высокой степени сжатия и

определённой скорости прохождения сырья через экструдер.

Метод сухого экструдирования: воздействие температуры

здесь совмещается с эффектом резкого перепада давления в момент выброса

продукта из экструдера. Умеренный уровень теплового воздействия - 150°С в конце

процесса в течение 3-4 секунд (продолжительность всего процесса 25 секунд)

приводит к равномерной денатурации белка, не нарушая первичные соединения

аминокислот и тем самым сохраняя питательную ценность протеина. Активность

ферментов (в первую очередь, ингибиторов трипсина в сое) снижается до

приемлемой нормы, обеспечивающей максимальную кормовую эффективность.

Энергетическая фракция в зерне представлена

углеводами (злаковые, горох) и жиром (соя). При прохождении крахмала через

экструдер он желатинизируется и на выходе увеличивается в объеме. Этот эффект

обеспечивается разрушением структуры гранул и разрывом молекулярной цепи

крахмала. Весь процесс напоминает горячее увлажнение этого полисахарида.

Различие заключается в том, что при экструдировании процесс происходит в

условиях более низкой влажности и гораздо быстрее. Той влажности, которая

необходима для смазки экструдера, вполне достаточно для желатинизации. При

выходе продукта из установки влага испаряется, и крахмальный гель быстро

затвердевает. Степень увеличения продукта в объеме зависит от содержания

крахмала. При экструдировании определенный процент крахмала превращается в

декстрины, что напоминает явление, происходящее при поджаривании зерен.

Экструдирование увеличивает доступность масла в

сое за счет разрыва маслосодержащих клеток. Это происходит при резком перепаде

давления (от 89атм до 1 атм.) в момент выброса продукта. Поэтому экструдат

представляет собой маслянистую гомогенную массу. При поджаривании этот эффект

не достигается даже при самом мелком измельчении соевых бобов. Экструдат долгое

время не прогоркнет из-за наличия лецитина, токоферолов и инактивации

липооксидазы.

Экструзия способствует образованию комплексного

соединения жира с крахмалом в зерне в соотношении 1:10, а также воздействует на

клетчатку, изменяя ее плотность путем разрушения структуры механическими

факторами и влагой.

При рекомендуемых режимах экструзии в зерне

гибнет большая часть микрофлоры (бактерии, грибки). Это очень важно, если зерно

поражается плесенью и имеет большую бактериальную обсеменённость. В процессе

экструзии в зерне кукурузы и пшеницы микроорганизмы погибают полностью, а в

ячмене их остается около 6% из-за высокой температуры (130-160°С) и давления

(20-80 атм.).

Процесс экструзии осуществляется следующим

образом: сырьё подается через загрузочный бункер в машину. По мере перемещения

частиц в рабочей камере увеличивается степень сжатия, которая определяется

отношением площади рабочего канала и площади фильеры на выходе. Уплотняясь,

сырьё прогревается как за счёт сил трения частиц с поверхностью вращающихся

рабочих органов, так и за счёт (в отдельных моделях) дополнительного источника

тепла (т.н. "тепловая" рубашка экструдера). Под действием этих

факторов зерно всех культур может подвергаться фазовым превращениям из хрупкого

стеклообразного состояния (в начале процесса) в высокоэластичное, а затем в

вязкотекучее. Фазовые переходы разделяют весь процесс экструдирования на

технологические зоны - загрузки, сжатия, гомогенизации и "взрыва". В

зоне загрузки изменения в сырье практически не происходят. Высокоэластичное

состояние оно приобретает в зоне сжатия, где происходит частичное разрушение

клеток крахмала, целлюлозы и лигнина. В зоне гомогенизации сырьё приобретает

особое состояние - вязкотекучее. В отдельных биополимерах (белок, крахмал,

клетчатка) появляются структурные изменения. Однако основные и наиболее важные

изменения в зерне проходят в зоне экструзии ("взрыва") при быстром

выбросе сырья из зоны высокого давления в зону атмосферного. Аккумулированная

сырьём энергия освобождается со скоростью взрыва, что приводит к вспучиванию

продукта с глубоким преобразованием структуры и свойств отдельных питательных

веществ.

.Сырье, используемое при экструзии

В производстве экструзионных продуктов

используется широкий ассортимент зернового сырья (рисовая, пшеничная,

кукурузная крупа и т. д.).

По химическому составу крупы характеризуются как

продукты богатые крахмалом и белком. Содержание крахмала в некоторых крупах

достигает 75 % и больше, белка - 9-16 %. Крупы содержат немного жира,

растворимых углеводов и минеральных веществ, в них также содержится витамины

группы В. Значительное содержание углеводов определяет их высокую

энергетическую ценность. Для производства фантекса используют рисовую и

кукурузную крупу.

Химический состав риса зависит от сорта, района

произрастания, условий выращивания, степени зрелости. В среднем зерно риса

содержит привлажности 14 % (наиболее оптимальная влажность): белка 6-11 % (в

среднем 7 %); крахмала 54~80 % (в среднем 55 %); жира 1,8~2,3 %; клетчатки 9~12

%; сахара 3~4 %; минеральных веществ 4-6 %.

Основная часть белков представлена оризенином из

группы глютелинов и небольшим количеством белков из групп альбуминов,

глобулинов и проламинов. Белки риса клейковины не образуют. Усвояемость этих

белков очень высокая. Жир риса содержит много жирных ненасыщенных кислот и

относится к ценным пищевым маслам.

Зерно риса богато витаминами группы В, содержит

витамин РР, которые находятся в основном в зародыше, алейроновом слое и частях

эндосперма, прилегающих к алейроновому слою.

Технологическая обработка риса, такая, как

шлифование, полирование, приводит к значительному уменьшению содержания

витаминов.

Химический состав кукурузы различных

ботанических подвидов примерно одинаков. Основное вещество зерна - крахмал

составляет в среднем 60~68 % от массы зерновки и сосредоточен в эндосперме.

Белки зерна представлены проламинами (9-14 %),

жира содержится до 5 %. В состав углеводов входят 1,5-5,0 % Сахаров, 5-7 %

пентозанов.

В зерне желтой кукурузы много провитамина А

(каротина). В настоящее время получены сорта и гибриды кукурузы с более высоким

содержанием незаменимых аминокислот (лизина и триптофана). В химический состав

также входят минеральные вещества (1,1-1,2 %), клетчатка (1,5-2,2 %), вода (до

14 %).

.Экструзионные продукты, получаемые на пищевых

экструдерах

Пельмени

кукурузная палочка

подушечки и трубочки с начинкой

хрустящие хлебцы и соломка

фигурные сухие завтраки

хлопья кукурузные и из других злаков

быстрозавариваемые каши

детское питание

фигурные чипсы

мелкий шарик из риса, кукурузы, гречи, пшеницы,

для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских

изделий

пищевые отруби

набухающая мука, панировка

продукты вторичной переработки хлеба

соевые продукты: соевый текстурат, концентрат

(применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые

продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

продукты переработки отходов животноводства

модифицированный крахмал

реагент на основе крахмала применяемый в нефте-

и газодобыче

строительные крахмалсодержащие смеси

основы для клеев.

Заключение

Одним из наиболее эффективных методов

преобразования свойств растительного сырья с целью приготовления его на основе

разнообразных продуктов высокого качества является экструзионная обработка.

При экструзионной обработке перерабатываемый

материал подвергается интенсивному баро-гидро-термическому воздействию, которое

приводит к различным по глубине изменения его составных частей.

На сегодняшний день различными видами экструзии

получают ингредиенты кормов для домашних птиц, животных, рыб, кондитерские

изделия (шоколад, конфеты, печенья, жевательную резинку), продукты детского и

диетического питания, воздушные крупяные палочки (кукурузные, рисовые, перловые

и т. д.), компоненты овощных консервов и пищеконцентратов, широкий диапазон

макаронных изделий.

Метод экструзионной обработки позволяет получить

ряд преимуществ:

интенсифицировать производственный процесс;

повысить степень использования сырья;

получить готовые к применению пищевые продукты

или создать для них компоненты, обладающие высокой сгущающей водо- и жироудержи-вающей

способностью;

снизить производственные затраты (расходы тепла,

электроэнергии);

снизить трудовые затраты;

расширить ассортимент пищевых продуктов;

повысить усвояемость;

снизить микробиологическую об-семененность

продуктов;

уменьшить загрязнение окружающей среды.

Кроме того, в результате экструзии происходят

существенные изменения и текстурирование не только на клеточном уровне, но и

сложные химические, микробиологические (стерилизация), физические процессы и

явления.

Пищеварение человека и животных с точки зрения

физиологии основано на механической деструкции пищевых продуктов и их

последующей кислотной и ферментативной обработке и преобразовании сложных

веществ в более простые, сопровождающиеся значительными затратами

физиологической энергии. Поэтому экструзионные продукты питания в значительной

мере снимают ряд проблем, особенно у людей, страдающих определенными

заболеваниями.

Список литературы

1.Зинюхин

Г.Б. Разработка технологии производства хлебно-крупянных крекеров с применением

одношнекового экструдера. - ОГУ 1996г.

.Кавецкий

«Оборудование предприятий общественного питания», 2007г.

.Машины

и аппараты пищевых производств. Кн. 1: Учебное пособие для вузов; Под ред.

Акад. РАСХН В.А Панфилова. - М: Высш. Шк., 2001. - 680 с.

.

Г.И.Касьянов. «Технология производства сухих завтраков». Издательство

"Март".2002г.