Фасонный резец и круглая протяжка

Проектирование призматического

фасонного резца

Назначение фасонных резцов

Фасонные резцы предназначаются для

обработки деталей сложного профиля. Применяются в массовом, серийном и даже в

индивидуальном производстве.

По принципу работы фасонные резцы

подразделяются на радиальные и тангенциальные. По конструкции радиальные

фасонные резцы бывают трех типов: дисковые или круглые, призматические и

стержневые. У стержневых и призматических резцов режущая часть изготавливается

из быстрорежущей стали, а их державки - из конструкционной. С целью экономии

быстрорежущей стали режущая часть указанных резцов делается сварной.

Расчет производим по источнику [1].

Выбор геометрии резца

Передний и задний углы определяем по

таблице 47 [1,с.136]:

γ = 160

α = 100

Расчет максимальной глубины профиля

резца tmax

Максимальная глубина профиля

фасонного резца:

= (D - (d1 - 2f))/2 = (32 - (20 - 2∙1)/2

= 7 мм

- величина фаски на минимальном

диаметре.

Фаска 1×450

Расчет дополнительных режущих кромок

под отрезание и общей ширины резца вдоль оси заготовки

Размеры канавки под отрезание

принимаем:= 6 мм

Условие tK≤ tmax соблюдается.

Минимальный диаметр канавки:= D -

2tK = 32 - 12 = 20 мм

Принимаем:= 3 мм - минимальная

ширина для трапециевидной канавки.

φК

= 150 - угол режущей кромки под отрезание (угол скоса канавки).

Максимальная ширина трапециевидной

канавки:

b = ((D - dK)×tg150)/2 + bmin +

((di - dK)×tg150)/2 = ((32 - 20)×tg150)/2+3+((25 - 20)×tg150)/2 = 5.4 мм

Округляем до ближайшего целого числа

b = 6 мм.

Общая ширина резца вдоль оси заготовки:=

2 мм - ширина дополнительной упрочняющей режущей кромки;= 2.5 мм - ширина

концевой режущей кромки;= 1.5 мм - перекрытие режущей кромки под отрезание;=

lДет+a+c+b+b1 = 35+2+2.5+6+1.5 = 50 см.

Выбор габаритных и конструктивных

размеров резца

Габаритные и конструктивные размеры призматического резца выбираем

по таблице 44 [1] tmax = 7 мм:= 19 мм;= 90 мм;= 10 мм;= 25 мм;= 15 мм;= 1 мм;=

6 мм;

Коррекционный расчет профиля резца с приложением схемы резания

.1 Согласно размерам на чертеже заготовки радиусы окружностей

узловых точек профиля заготовки r1, r2, r3, r4, r5, r6, r7, r8 и осевые

расстояния до этих точек от торца до заготовки l1-2 до l1-8 равны:= r2 = 10 мм l1-2,3

= 15 мм= r4 = 12.5 мм = r6 = 15 мм l1-4,5 = 20 мм-6 = 25 мм= r8 = 12.5

мм l1-7 = 30 мм-8 = 35 мм

Коррекционные расчеты профиля фасонного резца:

|

hи = r1×sinγ1

|

γ1 = 160; r1 = 10 мм

|

hи = 2,756 мм

|

|

А1 = А2 = r1×cosγ1

|

r1 = 10 мм

|

А1 = 9,613 мм

|

|

sinγ3 = hи/ r3

|

r3 = 12.5 мм; sinγ3

= hи/ r3 = 2,756/12,5 = 0,2205

|

γ3 = 12,740

|

|

А3 = А4 = r3×cosγ3

C4 = C3 = A3 - A1

|

r3 = 12,5 мм; А1 = 9,613 мм; hи = 2,756 мм

|

А3 = 12,191 мм; C4 = C3 = 2,578 мм

|

|

sinγ5 = hи/ r5

|

r5 = 15 мм; sin γ5 = hи / r5 =

2,756 / 15 = 0,184

|

γ5 = 10,6°

|

|

А6 = А5 = r5×cosγ5

C6 = C5 = A5 - A1 ε1 = α1 + γ1

|

r5= 15 мм; A1 = 9,613мм; hи = 2,756 мм

|

А5 = 14,745 мм; C6 = C5 = 5,132 мм; ε1

= 260

|

|

sinγ7 = hи/ r7

|

r7 = 12.5 мм; sinγ7 = hи/

r7 = 2,756/12,5 = 0,2205

|

γ3 = 12,740

|

|

А8 = А7 = r7×cosγ7 C8 = C7 = A7 - A1 ε1

= α1 + γ1

|

r7 = 12,5 мм; А1 = 9,613 мм; hи = 2,756 мм

|

А7 = 12,191 мм; C8 = C7 = 2,578 мм ε1

= 260

|

Расчет контрольных размеров для

шаблона и контршаблона

Построение шаблонов и контршаблонов

для контроля фасонного профиля резцов сводиться к определению координатных

расстояний= C3 cos ε1 = 2,578 cos 260 = 2,317 мм;= P4 = 2,317 мм;= C5 cos ε1 = 5,132 cos 260 =

4,616 мм;= P6 = 4,616 мм;= C7 cos ε1 = 2,578 cos 260 = 2,317 мм;= P8 = 2,317 мм;

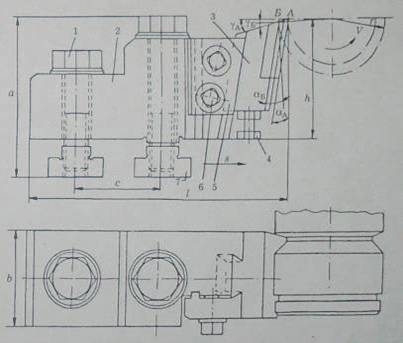

Крепление фасонного резца

РЕЗЦЕДЕРЖАТЕЛЬ

Призматические радиальные резцы 3

крепятся в корпусе 2 хвостовиком типа "ласточкин хвост" с помощью

нажимной накладки 5 и винтов 6. Установка резца по высоте осуществляется

регулировочным винтом 4, который служит опорой, повышает жесткость крепления и

точность установки. Сама резцовая державка для призматического резца

закрепляется винтами, заворачиваемыми в шпонки 7, устанавливаемые в паз

суппорта станка. Задний угол призматического фасонного резца обеспечивается

наклонной относительно вертикальной плоскости установкой в резцедержателе.

Проектирование круглой протяжки

Определение припуска под

протягивание

А = 0,005D+(0,1 ÷ 0,2) √L= 0,005×40+ (0,1 ÷ 0,2) √50

= 1,25 мм

Диаметры отверстия до протягивания

переднего направления Dп и первого зуба протяжки D01:

= Dп = D0 - А = 40 - 1,25 = 38,75 мм

Расстояние до первого зуба:= 280+L =

280+50 = 330 мм

Определение параметров хвостовика,

режущих зубьев и межзубных канавок

Диаметр хвостовика d1 (диаметр d1 хвостовика нужно выбирать по

табл. 8.2 или 8.3 [2], при этом выбирают наибольший хвостовик, который может

пройти через отверстие):= 36 мм

Площадь хвостовика, определяющая его прочность (табл. 8.2 - 8.5

[2]):= 615,7 мм2

Шаг режущих зубьев:

tp = m√L =

(1,25 ÷ 1,5) √40 = 8,84 ÷ 10,61 мм

= 8,84 ÷ 10,61 мм

Наибольшее число

одновременно работающих зубьев:

фасонный резец круглая

протяжка

zmax = L/ tp+1 = 50/10+1

= 6

Глубина стружечной

канавки hk (табл. 8.6):= 4 мм

Площадь стружечной

канавки Fk (табл. 8.6):= 12,56 мм2

Коэффициент заполнения

стружечной канавки К (табл. 8.8 [2]):

К = 4

Расчет подач, допустимых

по размещению стружки в канавке (Szk) и по силе резания (Szр)

= Fk/(KL) = 12,56/(4×50)

= 0,063 мм/зуб

Наибольшее усилие,

допустимое хвостовиком (табл. 8.9 [2]):

Px = Fxσx = 615,7×250

= 153925 H

Наибольшее усилие,

допустимое протяжкой на прочность по первому зубу (σ1

- табл. 8.9 [2]):

P1 = F1σ1 = π(D01

- 2h)2 σ1/4 = 3,14(38,75 - 2×4)2

×300/4 = 222795 H

Расчетная сила резания:

Pp = (Px; P1; Pc×0,9)

= 153925 H

(расчетное усилие Pp

равно наименьшему из Px; P1; Pc×0,9)

Подача, допустимая по

силе резания (Cp - табл. 8.7):

= (Pp / Cp×π ×D0×Zmax)1/x =

(153925 /

Cp×π ×D0×Zmax)1/x =

(153925 / 2860×3,14×40×6)10/8

= 0,04 мм/зуб

2860×3,14×40×6)10/8

= 0,04 мм/зуб

Выбор схемы резания на

основании расчетов:

Если Szp ≥ Szк

следует применять одинарную схему резания.

,04<0,063

Проводим расчет для

групповой схемы резания.

Шаг режущих зубьев для

групповой схемы резания.= m√L = (1,45 ÷ 1,9) √50 = 10,25÷13,43мм

√50 = 10,25÷13,43мм

Принятый шаг: = 12 мм.

Наибольшее число

одновременно работающих зубьев:

= L/ tp+1 = 50/12+1 = 5

Глубина стружечной

канавки hk (табл. 8.6 [2]):= 4 мм

Площадь стружечной

канавки Fk (табл. 8.6 [2]):=12,56 мм2

Коэффициент заполнения

стружечной канавки К (табл. 8.8 [2]):

К = 3

Подача, допустимая по

размещению стружки: = Fk/(KL) = 12,56/(3×50)

= 0,084 мм/зуб

Подача, допустимая по

силе резания (Cp - табл. 8.7):

= (Pp nг/ Cp×π ×D0×Zmax)1/x = (153925×2/

Cp×π ×D0×Zmax)1/x = (153925×2/ 2860×3,14×40×5)10/8

= 0,12 мм/зуб

2860×3,14×40×5)10/8

= 0,12 мм/зуб

Примерная длина режущей

части при групповой схеме резания:

= Atp/2Sz min = 1,25×10/2×0,04

= 156,25 мм

Примерная длина режущей

части при групповой схеме резания:

= Atpnг/2Sz min = 1,25×12×2/

2×0,084 = 178,57 ммг = 2.

Так как lpr > lp, то

групповая схема не дает сокращение длины режущей части, принимаем одинарную

схему резания.

Расчет диаметров режущих

зубьев

Диаметры режущих зубьев

с учетом принятых схем резания, чисел зубьев в группе nг и выбранных подач Sz:=

0,04= 38,75 мм; D11 = 39,55 мм;= 38,83 мм; D12 = 39,63 мм;= 38,91 мм; D13 =

39,71 мм;= 38,99 мм; D14 = 39,79 мм;= 39,07 мм; D15 = 39,87 мм;= 39,15

мм; D16 = 39,95 мм;= 39,23 мм; D17 = 40,03мм.= 39,31 мм; = 39,39 мм;= 39,47

мм;

режущих зубьев:= 17

Расчет длин режущей и

калибрующей части

Длина режущей части:

= tp(zp - 1) = 10(17 -1)

= 160 мм

Число зубьев калибрующей

части (табл. 8.9 - 8.11 [2]):к = 6

Шаг калибрующих зубьев

(табл. 8.9 [2]):

к = 2 tp/3 = 2×10/3

= 6,67 мм;

Принимаем tк = 8 мм.

Длина калибрующей

части:= tкzk = 8×6 = 48 мм.

Расчет длин переднего и

заднего направлений

Длина заднего

направления протяжки:з = L = 50 мм

Общая длина протяжки:

пр = L1+lp+lk+lз =

330+160+48+50 = 588 мм

Допустимая длина

протяжки:пр max = 40Do < 2000пр max = 40×40

= 1600 мм

< 2000

Необходимая длина

рабочего хода:

= L+lp+lk = 50+160+48 =

258 мм

Расчет

стружкоразделительных канавок или выкружек

Расстояние между

стружкоразделительными канавками для чистовых зубьев (табл. 8.10 [2]):

= 1,7 √Do = 1,7 √40= 10,75 мм

√40= 10,75 мм

Число

стружкоразделительных канавок:

nc = π Do/b =

3,14×40/10,75= 11,68

Принятое nc = 12

Передний угол:

γ = 120

Угол βк

правки круга для заточки угла γ:

βк

= 450

Наибольший диаметр круга

для заточки:

кз = (D01 - hk)

×sinβк / sinγ = (38,75 - 4) sin450/ sin120 = 118,18 мм

Расчет диаметров

калибрующих зубьев и допусков на изготовление зубьев протяжки

Допуск на разбивку: =

0,005 мм

Допуск на изготовление:

= 1/3 допуск на отверстие 0,013 мм

Диаметр калибрующих

зубьев: = 40,03-0,013

Допуск на диаметр

режущих зубьев: = 0,015 мм

Список использованных

источников

1. Нефёдов, Н.А. Сборник задач и примеров по резанию металлов и

режущему инструменту / Н.А. Нефёдов, К.А. Осипов. - М.: Машиностроение, 1984. −

399 с.

2. Кирсанов, Г.Н. Руководство по курсовому проектированию

металлорежущих инструментов / под ред. Г.Н. Кирсанова. - М.: Машиностроение,

1984.

. Ящерицын, М.Л. Еременко, Н.И. Жигалко. Основы резания

материалов и режущий инструмент / Минск: Вышэйшая школа, 1981. - 660 с.