|

tp1

|

tp2

|

tp3

|

tp4

|

tp5

|

tp6

|

|

0

|

0,47

|

1,45

|

1,45

|

1,27

|

0

|

С графического проектирования

находим величину высоты профиля резца hN

Аналитический расчет

призматического резца основывается в нахождении координат tp1, tp2, tp3, tp4,

tp5, tp6, характерных точек режущей кромки.

2. Проектирование

протяжки для обработки круглых отверстий

Исходными данными для проектирования

является размер и качество отверстия до протягивания и после, а также материал

и твердость заготовки - сталь Р6М3 НВ 60…62.

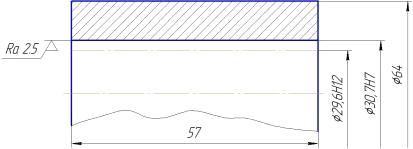

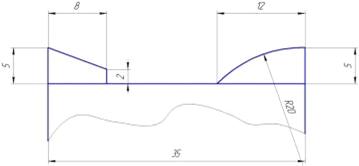

Рис. 2.1 Отверстие под протягивание

.1 Назначение и область

применения, характеристика инструмента

Протягивание является одним из

наиболее производительных видов обработки материалов резанием. Высокая

производительность объясняется большой суммарной длиной режущих кромок. Кроме

того, протяжка сочетает в себе черновые, чистовые и калибровочные зубья,

благодаря чему она выполняет сразу две или три операции за один проход.

Протяжка позволяет получить поверхность с высокой степенью точности. Протяжка

является сложным и дорогостоящим специальным инструментом, изготовленным для обработки

определенных деталей. Поэтому экономическая эффективность от их применения в

полной мере выявляется лишь в серийном и массовом производстве. Однако если

форма и размер обрабатываемых поверхностей, то пролежни могут дать весьма

значительный экономический эффект и в мелкосерийном производстве.

2.2 Описание конструкции

и работы протяжки

Для обработки отверстий протяжка

имеет форму стержня, поперечное сечение которого соответствует поперечному

сечению обрабатываемой детали. На наружной, рабочей поверхности исходного

стержня режущие зубья, диаметральные размеры которых увеличиваются к концу

стержня. За счет постепенного увеличения диаметральных размеров зубьев

происходит срезание металла только при введении протяжки относительно детали.

2.3 Порядок расчета

круглой протяжки переменного резания

1. По табл. П1 (4) определяем

группу обрабатываемости детали 2.

. По табл. П2 (4) определяем

группу качества детали 2.

. По табл. П2 (4) определяем

материал режущей части - быстрорежущая сталь Р6АМ5 по ГОСТ 19265-73.

. Согласно сложенным в (4)

рекомендациям протяжку выполняем по табл. 4 (4) определяем форму и размеры

хвостовика, площадь опасного сечения Fоп = 2206.4 мм2.

Хвостовик изготовляется из стали 40Х. Определяем допустимую прочность

хвостовика:

Рхв = [σp] × Fоп = 300 × 106 × 2206.4 × 106 кН,

где [σp]= 300 мПа - допустимое напряжение на разрыв.

. По табл. П5 (4) определяем

геометрические характеристики зубьев:

Черновые и переходные - форма А, γ = 15°, α = 3°;

Чистовые - форма А, γ = 18°, α = 2°;

Калибровочные - форма А, γ = 18°, α = 1°;

Группа заточки зубьев - 2.

. По табл. П6 (4) определяем

скорость резания V = 9 , СОЖ -

5% эмульсия из эмульсона марки «Укрикол -1».

, СОЖ -

5% эмульсия из эмульсона марки «Укрикол -1».

. Определить подъем на

черновых зубьях. При наибольшем подъеме на чистовых зубьях:

Szcmax = 0.02 . По табл 7 (4)

определяем Szо = 0.18

. По табл 7 (4)

определяем Szо = 0.18

8. Глубина стружечной канавки

для сливной стружки:

где К = 3 - коэффициент закаляемости

половин;

l = 57 мм - длина протягиваемого отверстия.

По табл. П19 (4) определяем профиль

стружечной канавки №12 с шагом t = 18 мм, на

Проверяем протяжку на жесткость:

hж = (0.2…0.3) Do = (0.2…0.3) 29.6 =

5.92…8.88 мм,

Где Do = 29.6 мм -

диаметр предварительного обрабатываемого отверстия.

. Определяем чисто

одновременно работающих зубьев:

10. Проверяем условия ограничения

по тяговой силе станка:

Pоп = Fоп × [σp] = 2206 × 350 × 106 × 10-6 = 772 кН;

Fоп = 0.785 (D0 - 2h2) = 2206 мм2

где Pоп - допускаемая прочность стержня протяжки; [σp] = 350 мПа - допустимое напряжение на растяжение материалом

протяжки.

h - глубина стружечной канавки.

. Определяем число зубьев в

группе:

Принимаем Zc = 2 где g0 = 365H - сила приходящаяся на 1 мм длины режущей кромки (табл 20 П [4]).

12. Определяем силу протягивания:

13. Полный припуск на

протягивание:

A = Dmax - D

min = 30,7 - 29,6 = 1.1 мм;

где Dmax = 30.7 - наибольший диаметр обрабатываемого отверстия;

D min = 29.6 - наименьший диаметр отверстия.

По табл. П 22 (4) определяем что

припуски на чистовые зубья составляет Ап = 0.34 мм,

Всего 6 зубьев сгруппированы в 3

секции. Szn1 = 0.08 , Szn2 = 0.06

, Szn2 = 0.06 , Szn3 = 0.03

, Szn3 = 0.03 .

.

По табл. П 22 (4) определяем что

припуски на чистовые зубья составляет А4 = 0.10 мм,

Всего 10 чистовых зубьев, 6

полировочных зубьев.

Припуски на черновые зубья: А0 = А - (Аn +А4) = 1.09 мм.

14. Число групп черновых зубьев:

.

.

Остаточный припуск: Аост

= А0 - 2Sz0 × i0 = 1.09 - 2 × 0.18 × 3

= 0.01 мм.

т.к.

½ Аост = 0.005 мм - то

перекос на следующие числовые зубья.

15. Число очередных зубьев: Z0 = i0 × Zc0 = 3 × 2 = 6.

16. Общее число зубьев протяжки:

17. Длина режущей части:

.

.

t4 = tk = (0.6…0.8) tn = 12…16.

Первый шаг на чистовой части (между

первым и вторым зубом) имеет большое значение.

. Диаметр калибровочных

зубьев принимаем равным диаметру обрабатываемого отверстия:

Dk = Dmax

= 30.7 мм.

19. Число режущих секторов на

черновой части:

где  мм - часть периметра приходящихся на каждый зуб группы.

мм - часть периметра приходящихся на каждый зуб группы.

В = (1.07…1.3)  9.39…11.41 = 10 мм - ширина сектора.

9.39…11.41 = 10 мм - ширина сектора.

20. Число режущих секторов на

чистовой части:

,

,

Ширина сектора: В4 = В -

(2…3) = 10 - (2…3) = 8…7, принимаем В4 = 8 мм.

RB ≤ 30

мм (табл П20 (4)).

. Диаметр первой направляющей

принимаем равным наименьшему диаметру предварительно:

Dпн = Dmin = 29.6 мм.

lпн = 0.75 × l = 0.75

× 60 = 45 мм.

22. По табл П 24 (4) определяем

длину переходного конуса:

lп.к = 25…30 мм.

23. По табл П 22 (4) определяем

расстояние от первого конца протяжки до первого зуба для стойла станка модели

7Б65:

L1 = 200 + 50 = 250 мм.

24. Диаметр задней направляющей

принимаем равным наименьшему диаметру обрабатываемого отверстия:

Dзн = Dmin = 29.60, длина lзн = 60 мм, с = 2.5 мм

(табл. П23 (4)).

25. Определяем общую длину

протяжки:

L = L1 + Lр = L34 = Lхв = 250 + 476 + 60 + 45 = 957 мм.

Проверим длину хода каретки ползуна.

Станина модели 7Б65: Lmax = 1600 мм > L т.е. протяжка в этот станок помещается.

3. Проектирование

дисковой фасонной затылованной фрезы

Исходными данными для проектирования

являются профиль обрабатываемой детали

3.1 Назначение и область

применения инструмента

Фасонные фрезы получили значительное

распространение при обработке разнообразных фасонных поверхностей. Преимущества

применения особенно сильно проявляются при обработке заготовок с большим

отношением длины к ширине обрабатываемой поверхности в частности фасонных

цилиндрических, т.е. прямых поковок.

3.2 Характеристика

фасонных фрез

По конструкции зубьев фасонные фрезы

разделяются на фрезы с острозаточенными и затылованными зубьями.

Острозаточенные фрезы дают более чистую поверхность, имеют повышенную стойкость

по сравнению с затылованными. Однако, их изготовление и переточка требуют

специальных приспособлений и копировальных устройств, обеспечивающих получение

точного контура фасонных режущих кромок как при изготовлении, так и при

перетачивании. Затылованные фрезы (далее-фрезы) лишены этих недостатков.

.3 Описание конструкции

и работы фрезы

Схема фрезерования фасонной

цилиндрической поверхности включает в себя быстрое вращение вокруг совей оси и

прямолинейно-поступательное движение подачи в доль образующих поверхностей

детали.

Передняя поверхность зуба фрезы

плоская, по ней фреза перетачивается в процессе эксплуатации. Задняя

поверхность фрезы с передним углом γ=0° - совокупность фасонных режущих кромок, постоянных по форме и

размещенных в радиальных плоскостях на различных расстояниях от фрез. Выбор

соответствующей формы задней поверхности (в идеале это логарифмическая спираль,

но на практике она замещается дугой окружности) обеспечивает постоянство формы

режущей кромки после переточки. При переходе о передней плоскости новой фрезы и

слияния зуба расстояние от оси до режущей кромки уменьшается, чтобы обеспечить

получение положительных заданных углов на режущей части.

В шпинделе станка фреза

устанавливается на оправку, осевое положение фиксируется втулками.

3.4 Порядок расчета

фрезы

Определяем высоту зубьев: H = h + (5…10) = 5 + 7 = 12 мм, где h = 5 мм - наибольшая глубина

заданного профиля.

D = (2.0…1.6) d + 2H = (2.0…1.6) 27 + 2. 12 = 72.6 мм, принимаем D = 85 мм.

Согласно изложенным в [2]

рекомендациям определяем геометрические параметры режущей части: α = 10° γ=20°, λ=0° и угол

впадины стружечной канавки

θ = 18°.

Согласно изложенным в [2]

рекомендациям принимаем число зубьев для большего диаметра фрезы: z = 10.

Определяем величину затылования:

принимаем

К=5.

принимаем

К=5.

Уточняем высоту зуба:

H = h + K + r = 10 + 5 + 3 = 18 мм,

где h = hдет + (1…1.5) = 8 + (1…1.5) = 9.29 мм; r = 3 мм - радиус закругления

стружечной канавки.

Определяем ширину зуба: с = (0.8…1) H = (0.8…1) 18 = 14.4…18 мм.

Построение показало, что нужно

принять с = 18 мм, с такими конструктивными элементами фреза вполне

работоспособна.

3.5 Методика

профилирования фрезы

Задача профилирования такого

инструмента состоит в определении режущей кромки, т.е. профиля фрезы в передней

плоскости и профиля задней поверхности зуба фрезы. Методика профилирования

состоит в следующем:

определяется исходная

инструментальная поверхность вращения, сопряженная с поверхностью детали;

выбирается в качестве перетачиваемой

передняя плоская поверхность. Положение

которой определяется углами γ и λ;

находится режущая кромка как линия

пересечения исходной инструментальной поверхности с передней плоскостью;

создается путем радиального

затылования, задняя поверхность, которая описывается режущей кромкой при ее

вращении вокруг оси фрезы и движении подачи, направленном перпендикулярно оси

фрезы;

определяется профиль задней

поверхности как линия ее пересечения с плоскостью проходящей через ось фрезы;

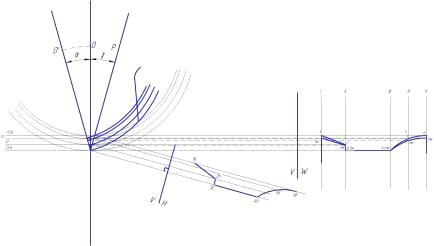

Графическое решение рассматриваемой

задачи показано на листе 3.

3.6 Аналитическое

профилирование фрезы

По построению (рис 2.1) размеры

длины профиля детали, измеренные вдоль оси фрезы, без исключения переносятся на

профиль фрезы в передней плоскости и в осевом (нормальном сечении) l=ln=lp. Размеры по высоте

соответственно исключаются. Для их определения рассмотрим ΔABK:

По теореме синусов:  ,

,

Где R = 42.5 мм - радиус фрезы; Hi - глубина профиля в рассматриваемой точке;

hp - глубина профиля в передней плоскости.

Угол δ находится из отношения: sin (γ + δ) = R/(R - Hi) sinγ.

hp = (R - H)

sinδ / sinγ.

При затыловании по архимедовой

спирали любая точка режущей кромки перемещается по кривой в результате вращения

вокруг оси фрезы с угловой скоростью

ω = const и поступательного

перемещения в радиальном направлении.

Следовательно:  .

.

Глубина профиля в нормальном

сечении: hN = Hi - kzδ / 360°.

Таблица 3.1. Результаты

аналитического профилирования

|

№ точки

|

Hi, мм

|

δ,

град

|

hp, мм

|

hN, мм

|

|

1

|

8

|

4.92

|

7.36

|

8.65

|

|

2

|

6

|

4.92

|

7.36

|

8.65

|

|

3

|

4

|

0

|

1.29

|

1.47

|

|

4

|

4

|

0

|

1.29

|

1.47

|

|

5

|

4

|

0

|

1.29

|

1.47

|

|

6

|

4.5

|

2.15

|

3.45

|

6.46

|

|

7

|

8

|

5.55

|

7.32

|

3.7 Определение заданных

углов в нормальном сечении фрезы

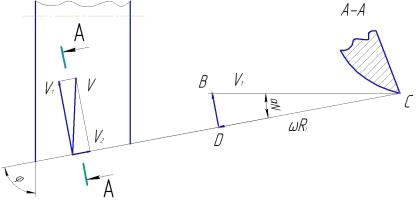

По построению (рис 2.3) видно, что

форму задней поверхности зуба фрезы влияет только составляющая его скорость V1, движения V2 приводит к скольжению режущей

кромки самой по себе.

Из ΔABCD: tg αN = V1/ωRi; V1 = V*sinφ; tg αN = R/Ri * tg αb sinφ.

Таблица 3.2. Результаты расчета

задних углов в нормальном сечении

|

№ точки

|

Ri, мм

|

φi, мм

|

αN

|

|

1

|

37.5

|

20°

|

8° 49'

|

|

2

|

34.5

|

20°

|

12° 26'

|

|

3

|

42.5

|

90°

|

12° 26'

|

|

4

|

42.5

|

90°

|

12° 26'

|

|

5

|

42.5

|

90°

|

12° 26'

|

|

6

|

38.5

|

42°

|

9° 60'

|

|

7

|

37.5

|

19.5°

|

5° 35'

|

По данным таблицы 3.2 на листе 3

построена эпюра изменения заданных углов в нормальном сечении. Во всех сечениях

заданные углы не выходят за допустимый предел (α>2…4).

К определению заданных углов в

нормальном сечении фрезы

3.8 Сравнение

результатов аналитического и графического профилирования

Сравнение результатов аналитического

и графического профилирования

|

№ точки

|

Определяемая величина

|

Аналитически

|

Графически

|

Расхождение

|

|

1

|

hN, мм

|

8.65

|

8.60

|

0.57

|

|

hp, мм

|

7.36

|

7.32

|

0.54

|

|

2

|

hN, мм

|

8.65

|

8.60

|

0.57

|

|

hp, мм

|

7.36

|

7.32

|

0.54

|

|

3

|

hN, мм

|

1.47

|

1.45

|

|

hp, мм

|

1.29

|

1.25

|

3.1

|

|

4

|

hN, мм

|

1.47

|

1.45

|

1.36

|

|

hp, мм

|

1.29

|

1.25

|

3.1

|

|

5

|

hN, мм

|

1.47

|

1.45

|

1.36

|

|

hp, мм

|

1.29

|

1.25

|

3.1

|

|

6

|

hN, мм

|

5.46

|

5.47

|

0.18

|

|

hp, мм

|

3.45

|

3.44

|

0.28

|

|

7

|

hN, мм

|

7.32

|

7.35

|

0.40

|

|

hp, мм

|

5.55

|

5.51

|

0.72

|

Литература

1. Родин П.Р. Основы проектирования режущих инструментов. - К.:

Вища школа, 1990. - 424 с.

2. Родин П.Р. Металлорежущие инструменты. - К.: Вища школа, 1986.

- 455 с.

. Руководство по курсовому проектированию металлорежущих

инструментов/ Кирсанов Г.Н., Арбузов О.Б, Боровой Ю.Л и др. Под общ. ред. Г.Н.

Кирсанова - М.: Машиностроение, 1986. - 288 с.

. Справочник конструктора-инструментальщика/ Баранчиков В.И.,

Боровский Г.В. и др. Под общ. ред. В.И. Баранчикова. - М.: Машиностроение,

1994. - 560 с.

. Справочник инструментальщика/ И.А. Ординарцев, Г.В Филиппов. и

др. Под общ. ред. И.А. Ординарцева - Л.: Машиностроение, 1987. - 846 с.

. Сахаров Г.Н., Арбузов О.Б. и др. Металлорежущие инструменты. -

М.: Машиностроение, 1989. - 328 с.

. Грановский Г.И., Панченко К.П. Фасонные резцы. М.:Машинос

троение, 1975. - 309 с.

. Протяжки для обработки отверстий/ Д.К. Маргулис, М.М. Тверской,

В.И. Ашихмин и др. М.: Машиностроение, 1986. - 230 с.