Технология контроля ходового винта

СОДЕРЖАНИЕ

Введение

.

Метрологическая экспертиза конструкторской и технологической документации

.

Последовательность операций контроля при изготовлении ходового винта

2.1 Общие требования

2.2

Входной контроль

.3

Операционный контроль

.4

Контроль ответственных параметров ходового винта

.5

Приемочный контроль

.

Проектирование и расчет контрольно-измерительного приспособления

Заключение

Список

литературы

Введение

Технический контроль всегда являлся важнейшей и

неотъемлемой частью производственного процесса на машиностроительных

предприятиях. Его задача это предупреждение с заданной вероятностью пропуска

дефектных заготовок, деталей и сборочных единиц при последующем изготовлении

изделий, поэтому технический контроль должен охватывать весь технологический процесс.

Кроме того, операции технического контроля должны предусматривать получение

информации для регулирования технологического процесса.

Контроль - это проверка соответствия норме,

которая устанавливается заранее, а проверка соответствия ей заканчивается

принятием решения: «соответствует - не соответствует», «годное изделие - брак»

и т.п.

Естественно, что сто процентный контроль после

каждой операции может привести к неоправданному увеличению цены и с

экономической точки зрения это должно быть учтено. С другой стороны, пропустив

дефект на одном этапе технологии возможны затраты на изготовление заведомо

бракованного изделия. Разработка технологии контроля позволяет решить эти

проблемы путем тщательного анализа. Установив, где необходим сто процентный, а где

выборочный контроль.

В технический контроль помимо анализа входит

разработка схемы контроля и ее реализация. В связи с тем, что технический

контроль проводиться в процессе производства, он имеет ряд ограничений. Так

контрольное приспособление должно отвечать следующим требованиям: не занимать

много места; быть многофункциональным, но при этом простым и удобным в

эксплуатации. Поэтому выбору схемы контроля уделяется на маловажное внимание.

Тема данной курсовой работы «Технология контроля

ходового винта». Задачей стоит рассмотрение технологии изготовления и

требований к каждой операции, их метрологический анализ, выбор схем контроля, а

так же более подробное рассмотрение контроля и конструирование контрольного

приспособления для наружной поверхности.

1. Метрологическая экспертиза

конструкторской и технологической документации

Для обеспечения качества и требуемой точности

измерений параметров и характеристик изделия конструкторская и технологическая

документация должна правильно отражать требования к измерениям физических

величин. С этой целью проводится метрологическая экспертиза (МЭ)

конструкторско-технологической документации, которая является неотъемлемой

частью метрологического обеспечения качества изделия и подготовки производства

на всех стадиях изготовления изделия.

Под метрологической экспертизой понимается

анализ и оценка технических решений по выбору параметров, подлежащих измерению,

установлению норм точности измерений и обеспечению методами и средствами измерений

процессов разработки, изготовления, испытания и применения продукции. Началом

метрологической экспертизы должны быть более ранние стадии создания изделия,

тогда ошибки метрологического характера и их последствия могут быть устранены

значительно легче. Исходя из этого, МЭ проводится на стадиях подготовки и

разработки технического задания, проектирования изделия и разработки рабочей

документации.

2. Последовательность операций

контроля при изготовлении ходовых винтов

.1 Общие требования

) От каждого прутка (трубы)

отрезать два (один) образца длиной 1015-1017 мм. Заклеймить образцы и пруток

одним порядковым номером. В заводской лаборатории провести анализ микро- и

макроструктуры, химического состава металла, а также получить разрешение на

выдачу прутка в заготовительный цех.

2) Число операций и порядок

обработки тех или иных поверхностей, отверстий, уступов и прочих конструктивных

элементов, входящих в черновые, получистовые и чистовые операции, число и

порядок слесарных операций по зачистке заусенцев и притуплению острых кромок не

регламентируются и устанавливаются применительно к каждому типу деталей при

условии обеспечения безопасности работ, а также для улучшения условий

выполнения последующих операций.

) Величина припуска для всех

операций, кроме регламентированных, зависит от габаритных размеров деталей и от

технических требований чертежа. Крепление деталей не должно вызывать деформаций

и дополнительных внутренних напряжений.

) Черновую обработку наружных и

внутренних поверхностей проводить на токарно-винторезных, токарных станках с

числовым и оперативным программным управлением (ЧПУ и ОПУ) с припуском 2-4 мм

на диаметр. Если центральное отверстие имеет предельные отклонения по 12-му

квалитету и грубее, то его обработку следует проводить окончательно на

специализированных станках для глубокого сверления и растачивания типа 2805П,

ОС-4000, РТ-601 или на токарно-винторезных станках.

) Выбор СОЖ, способа ввода в

зону резания, контроля и очистки проводить согласно соответствующим

рекомендациям.

Технология

изготовления:

· Заготовка;

· Термическая

обработка;

· Черновая обработка

торцов и центровых отверстий;

· Черновая обработка

наружных поверхностей;

· Чистовая обработка

торцов и центровых отверстий;

· Обработка наружных

поверхностей под шлифовку;

· Доводка центровых

отверстий;

· Шлифование заходов

резьбы;

· Получистовое

шлифование наружных поверхностей;

· Чистовое шлифование

остальных наружных поверхностей;

· Чистовое шлифование

резьбы;

· Шлифование фасок на

вершинах витков;

· Чистовое шлифование

посадочных шеек;

· Чистовое шлифование

упорных торцов под притирку;

· Притирка посадочных

шеек и торцов.

.2 Входной контроль

Ему подвергают сырье, исходные материалы,

комплектующие изделия, техническую документацию и т.д., т.е. все то, что

используется при изготовлении, ремонте или эксплуатации продукции. Это будет

контроль прутка, от которого будет отрезана наша заготовка. В качестве

заготовки будем применять круглый прокат из стали 40ХГ диаметром 70 мм. При

контроле прутка необходимо оценить также его качество. Следовательно, на данном

этапе контроля необходимо обеспечить контроль следующих параметров:

Контроль наличия внешних дефектов

Контроль габаритных размеров

И так целью этого контроля является оценка

качества заготовок, полученных после заготовительных операций. От точности

контроля будет зависеть и процент бракованных изделий в дальнейшем.

Эффективность входного контроля оценивается коэффициентом:

Где n1 - число

изделий, забракованных при входном контроле;

n2 - число

изделий, забракованных на последующих стадиях технологического процесса.

От каждого прутка отрезается образец

длиной 10-12мм, заклемляется одним номером и проводится в металлографической

лаборатории анализ микроструктуры и химического состава. Перед механической

обработкой и в процессе обработки правка детали не допустима.

Для входного контроля используем

статические методы контроля.

Решение задачи входного контроля

заключается в построении плана контроля и разработки методики контроля.

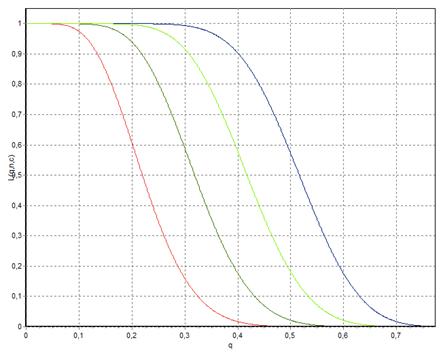

Для определения плана контроля зададим следующие

необходимые данные:

Риск поставщика: α=5%.

Риск потребителя: β=8%.

Приемлемый уровень качества: qα

=

5%.

Браковочный уровень качества: qβ

=

6%.

Браковочное число С = 6.

Принимаем биномиальный закон распределения.

Определим план контроля по программе «План».

N

= 100;C

= 6.

Метод последовательного анализа

для последней кривой:

.3 Операционный

контроль

Операционный контроль проводят

с целью своевременного предотвращения отступлений от требований конструкторской

и нормативно-технической документации при изготовлении деталей, сборочных

единиц, а также для выявления характера и причин отклонений от технологических

процессов в ходе производства и разработки мероприятий, направленных на

обеспечение стабильности качества выпускаемой продукции.

Операционный контроль

осуществляется, как правило, на всех стадиях производства. При организации

операционного контроля очень важно обеспечить непрерывность контроля и охват

контролем всех технологических операций, определяющих качество изделия. Принцип

непрерывности контроля основывается на неразрывной связи технологического

процесса и контрольных операций. При этом технологический процесс

контролируется и корректируется на протяжении всего времени его выполнения.

Решим задачу контроля для каждой операции

1) Отрезка

заготовок и образцов-свидетелей

|

Контролируемый

параметр

|

Допуск

параметра, мкм

|

Вид

контроля

|

Средство

измерения

|

Погрешность

измерения, мкм

|

α,

%

|

β,

%

|

|

Заготовка

1015 h14

|

2600

|

выборочный

|

рулетка

|

1000

|

0,06

|

6,84

|

|

Заготовка

Ø

70 h14

|

740

|

выборочный

|

штангенциркуль

|

200

|

0,06

|

3,20

|

) Термическая обработка

Выполняется в печи ТВЧ по

заключению центральной лаборатории

) Черновая обработка торцов и

центровых отверстий

|

Контролируемый

параметр

|

Допуск

параметра, мкм

|

Вид

контроля

|

Средство

измерения

|

Погрешность

измерения, мкм

|

α,

%

|

β,

%

|

|

Диаметр

Ø

16 h12

|

180

|

выборочный

|

микрометр

|

40

|

0,04

|

0,36

|

|

Диаметр

Ø

20 h12

|

210

|

выборочный

|

микрометр

|

50

|

0,05

|

0,42

|

|

Диаметр

Ø

24 h12

|

210

|

выборочный

|

микрометр

|

50

|

0,05

|

0,42

|

|

Диаметр

Ø

36 h12

|

210

|

выборочный

|

микрометр

|

50

|

0,05

|

0,42

|

|

Диаметр

Ø

40 h12

|

250

|

выборочный

|

микрометр

|

50

|

0,04

|

0,28

|

|

Диаметр

Ø

60 h12

|

300

|

выборочный

|

микрометр

|

60

|

0,04

|

0,28

|

|

Длина

140 h12

|

400

|

выборочный

|

микрометр

|

80

|

0,04

|

0,28

|

|

Длина

15 h12

|

180

|

выборочный

|

микрометр

|

40

|

0,04

|

0,36

|

|

Длина

20 h12

|

210

|

выборочный

|

микрометр

|

50

|

0,05

|

0,42

|

|

Длина

30 h12

|

210

|

выборочный

|

микрометр

|

50

|

0,05

|

0,42

|

|

Длина

70 h12

|

300

|

выборочный

|

микрометр

|

60

|

0,04

|

0,28

|

|

Длина

80 h12

|

300

|

выборочный

|

микрометр

|

60

|

0,04

|

0,28

|

4) Обработка точных наружных

поверхностей под шлифование, поверхностей под резьбу, окончательная обработка

остальных поверхностей.

Обработку точных наружных

поверхностей проводим с припуском 0,6-0,9 мм в зависимости от размеров деталей

и требуемых точностных параметров, поверхностей под резьбу с припуском;

обработку остальных поверхностей проводим окончательно на токарно-винторезных и

токарных станков с ЧПУ и ОПУ.

Овальность и конусообразность

поверхностей, обработанных под шлифование, не более 0,025 мм.

Параметр шероховатости Rа<

3,2 мкм.

5) Обработка точных внутренних

поверхностей, центровых (базовых) фасок и торцов под шлифование, окончательная

обработка прочих внутренних поверхностей.

Обработку точных внутренних

поверхностей проводим с припуском 0,5-0,7мм в зависимости от размеров детали и

требуемых точностных параметров на токарно-винторезных, токарно-винторезных с

гидросуппортом и токарных станках с ЧПУ при установке детали в патроне и

люнете.

Радиальное биение обработанных

внутренних поверхностей относительно оси базовой поверхности - не более 0,08

мм.

Параметр шероховатости

обработанных под шлифование поверхностей Ra<

3,2 мкм.

|

Контролируемый

параметр

|

Допуск

параметра, мкм

|

Вид

контроля

|

Средство

измерения

|

Погрешность

измерения, мкм

|

α,

%

|

β,

%

|

|

Диаметр

Ø

16 h10

|

70

|

выборочный

|

микрометр

|

14

|

0,04

|

0,28

|

|

Диаметр

Ø

20 h10

|

84

|

выборочный

|

микрометр

|

18

|

0,04

|

0,33

|

|

Диаметр

Ø

24 h10

|

84

|

выборочный

|

микрометр

|

18

|

0,04

|

0,33

|

|

Диаметр

Ø

36 h10

|

84

|

выборочный

|

микрометр

|

18

|

0,04

|

0,33

|

|

Диаметр

Ø

40 h10

|

120

|

выборочный

|

микрометр

|

20

|

0,04

|

0,19

|

|

Диаметр

Ø

60 h10

|

140

|

выборочный

|

микрометр

|

30

|

0,04

|

0,33

|

|

Длина

140 h10

|

160

|

выборочный

|

микрометр

|

40

|

0,05

|

0,47

|

|

Длина

15 h10

|

70

|

выборочный

|

микрометр

|

14

|

0,04

|

0,28

|

|

Длина

20 h10

|

84

|

выборочный

|

микрометр

|

18

|

0,04

|

0,33

|

|

Длина

30 h10

|

84

|

выборочный

|

микрометр

|

18

|

0,04

|

0,33

|

|

Длина

70 h10

|

140

|

выборочный

|

микрометр

|

30

|

0,04

|

0,33

|

|

Длина

80 h10

|

140

|

выборочный

|

микрометр

|

30

|

0,04

|

0,33

|

6) Получистовое шлифование

резьбы, наружных поверхностей, резьбы, фасок, торцов.

|

Контролируемый

параметр

|

Допуск

параметра, мкм

|

Вид

контроля

|

Средство

измерения

|

Погрешность

измерения, мкм

|

α,

%

|

β,

%

|

|

Диаметр

Ø

16 h8

|

27

|

выборочный

|

Микрометр

рычажный

|

7

|

0,05

|

0,52

|

|

Диаметр

Ø

20 h8

|

33

|

выборочный

|

Микрометр

рычажный

|

8

|

0,05

|

0,44

|

|

Диаметр

Ø

24 h8

|

33

|

выборочный

|

Микрометр

рычажный

|

8

|

0,05

|

0,44

|

|

Диаметр

Ø

36 h8

|

33

|

выборочный

|

Микрометр

рычажный

|

8

|

0,05

|

0,44

|

|

Диаметр

Ø

40 h8

|

39

|

выборочный

|

Микрометр

рычажный

|

10

|

0,05

|

0,50

|

|

Диаметр

Ø

60 h8

|

46

|

выборочный

|

Микрометр

рычажный

|

12

|

0,05

|

0,52

|

|

Длина

140 h8

|

63

|

выборочный

|

Микрометр

рычажный

|

16

|

0,05

|

0,49

|

|

Длина

15 h8

|

27

|

выборочный

|

Микрометр

рычажный

|

7

|

0,05

|

|

Длина

20 h8

|

33

|

выборочный

|

Микрометр

рычажный

|

8

|

0,05

|

0,44

|

|

Длина

30 h8

|

33

|

выборочный

|

Микрометр

рычажный

|

8

|

0,05

|

0,44

|

|

Длина

70 h8

|

46

|

выборочный

|

Микрометр

рычажный

|

12

|

0,05

|

0,52

|

|

Длина

80 h8

|

46

|

выборочный

|

Микрометр

рычажный

|

12

|

0,05

|

0,52

|

7) Чистовое шлифование резьбы,

наружных поверхностей, резьбы, фасок, торцов.

Обработку проводим с припуском

0,15-0,2 мм на круглошлифовальных станках типа ЗУ10 при установке детали на

центровых фасках, специальной центровой оправке или технологических пробках с

обильным охлаждением.

Радиальное биение относительно

общей оси базовых поверхностей - не более 0,01 мм.

Параметр шероховатости Ra<

0,4 мкм.

|

Контролируемый

параметр

|

Допуск

параметра, мкм

|

Вид

контроля

|

Средство

измерения

|

Погрешность

измерения, мкм

|

α,

%

|

β,

%

|

|

Диаметр

Ø

16 h7

|

18

|

выборочный

|

Микрометр

рычажный

|

5

|

0,05

|

0,61

|

|

Диаметр

Ø

20 h7

|

21

|

выборочный

|

Микрометр

рычажный

|

6

|

0,05

|

0,66

|

|

Диаметр

Ø

24 h6

|

13

|

выборочный

|

Микрометр

рычажный

|

4

|

0,05

|

0,81

|

|

Диаметр

Ø

36 h7

|

25

|

выборочный

|

Микрометр

рычажный

|

7

|

0,05

|

0,63

|

|

Диаметр

Ø

40 h6

|

16

|

выборочный

|

Микрометр

рычажный

|

5

|

0,05

|

0,84

|

|

Диаметр

Ø

60 h7

|

30

|

выборочный

|

Микрометр

рычажный

|

9

|

0,05

|

0,75

|

2.4 Контроль

ответственных параметров

Отклонение формы поверхности

центровых (базовых) фасок

Для операции 5 площадь пятна контакта не менее

90% площади контактируемой поверхности;

Средство контроля -

калибр-втулка конусная специальная. Контроль методом «по краске»: краска

красная типографская 2913-22 по ТУ 29.747 -77, Эталон толщины слоя краски:

а) меры длины концевые

плоскопараллельные №4-7, ГОСТ 9038-83;

б) линейка поверочная лекальная

ЛД-0-125 по ГОСТ 8026-75;

в) пластина плоская стеклянная

ПИ-120Н по ГОСТ 2923-75.

Толщина слоя краски 0,006 мм (для операции 5)

Отклонение от цилиндричности

наружной поверхности.

Значение параметра отклонения от цилиндричности

- 0,005;

Средство контроля при

базировании на призмах:

. Плита поверочная 0-1000

× 630 по ГОСТ 10905-86.

2. Призма 1-4-1 по ГОСТ

5641-82.

3. Штатив Ш-ПН по ГОСТ

10197-70.

. Оптикатор 1П по ГОСТ 5584-75.

Оптикатор 1П

Метрологические характеристики:

Цена делений 0.002 мм

Диапазон показаний 60 мкм

Температурный режим °С для

диапазона измеряемых размеров 1

Класс применяемых концевых мер

2, инструментальная погрешность включает следующие составляющие:

основная погрешность: ±1,5 мкм;

погрешность блока концевых мер

02-ого класса

по таблице погрешность

составляет 0,8 мкм.

Анализ источников погрешности

измерения

Погрешность измерения включает:

· Инструментальная погрешность

- Предел допускаемой

погрешности измерений

погрешность концевых мер 2-го

класса

· Методическая погрешность

включает

- погрешность базирования

погрешность от внешних влияющих

величин

· Субъективная погрешность

(погрешность отсчета)

Оценка составляющих

погрешностей.

А) Инструментальная

погрешность.

Т.к. закон распределения

неизвестен, то принимаем наихудший вариант - все составляющие погрешности имеют

равномерное распределение.

мкм.

мкм.

Б) Методическая погрешность.

В качестве этой погрешности рассмотрим

температурную погрешность, возникающую из-за колебания температуры за время

измерения

где  - колебание температуры за время

измерения (

- колебание температуры за время

измерения ( =0,5

=0,5 );

);

- наибольший коэффициент линейного

расширения материала детали или средства измерения;

- наибольший коэффициент линейного

расширения материала детали или средства измерения;

r - радиус

детали.

Так как марка стали, из которой

сделана измерительная головка, неизвестна, то в качестве  берем

наибольший коэффициент линейного расширения для стали

берем

наибольший коэффициент линейного расширения для стали

=

=

. Тогда

. Тогда

мкм

мкм

Также методическая погрешность

включает и погрешность базирования:

Δбаз = Td/2

* (1/sin 60º - 1) =

0.8 мкм

В) Субъективная погрешность:

мкм.

мкм.

Объединение составляющих

погрешностей и оценивание общей погрешности измерения.

Так как законы распределения составляющих

погрешностей неизвестны, то принимаем, что они имеют равномерный закон

распределения как наихудший из всех законов распределения. Тогда

мкм

мкм

Оценка точности контроля.

Т.к оцененные характеристики

погрешности измерения не превышают допускаемых пределов Δ∑

= 2,34 мкм < Δидон

= 4 мкм, то погрешность измерения считается удовлетворительной и выбранный

метод и средство измерения соответствуют установленной норме точности.

Для выполнения контроля требуется разработка

схемы контроля.

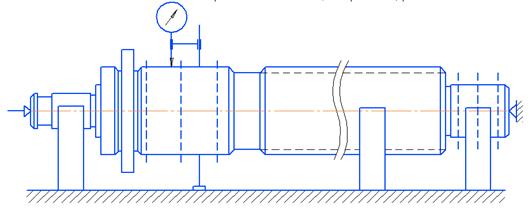

Предлагаем сл. схему контроля

Схема стенда для контроля диаметров шеек

Эта схема также подходит для контроля отклонения

от цилиндричности, радиального биения и соосности, т.к. погрешность измерения

будет меньше заданных.

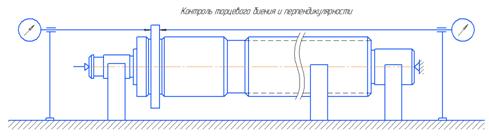

Контроль торцевого биения при базировании детали

на призмах:

Погрешность базирования:

Δбп = Td/2

* (1/sin(α) - 1) =

11/2

* (1/sin(60º) - 1)

= 0.8 мкм

Таким образом, погрешность базирования в центрах

будет больше погрешности базирования на призмах, поэтому лучше выбираем, чтобы

при измерении базирование осуществлялось на призмах.

Средство контроля при

базировании на призмах:

. Плита поверочная 0-1000

× 630 по ГОСТ 10905-86.

2. Призма 1-4-1 по ГОСТ

5641-82.

3. Штатив Ш-ПН по ГОСТ

10197-70.

. Оптикатор 1П по ГОСТ 5584-75.

Оптикатор 1П

Метрологические характеристики:

Цена делений 0.002 мм

Диапазон показаний 60 мкм

Температурный режим °С для

диапазона измеряемых размеров 1

Класс применяемых концевых мер

2

инструментальная погрешность

включает следующие составляющие:

основная погрешность: ±1,5 мкм;

погрешность блока концевых мер

02-ого класса

по таблице погрешность

составляет 0,8 мкм.

Анализ источников погрешности

измерения

Погрешность измерения включает:

· Инструментальная погрешность

- Предел допускаемой

погрешности измерений

погрешность концевых мер 2-го

класса

· Методическая погрешность

включает

- погрешность базирования

погрешность от внешних влияющих

величин

· Субъективная погрешность

(погрешность отсчета)

Оценка составляющих

погрешностей.

А) Инструментальная

погрешность.

Т.к. закон распределения неизвестен,

то принимаем наихудший вариант - все составляющие погрешности имеют равномерное

распределение.

мкм.

мкм.

Б) Методическая погрешность.

В качестве этой погрешности рассмотрим

температурную погрешность, возникающую из-за колебания температуры за время

измерения

где  - колебание температуры за время

измерения (

- колебание температуры за время

измерения ( =0,5

=0,5 );

);  - наибольший

коэффициент линейного расширения материала детали или средства измерения; r - радиус

детали.

- наибольший

коэффициент линейного расширения материала детали или средства измерения; r - радиус

детали.

Так как марка стали, из которой

сделана измерительная головка, неизвестна, то в качестве  берем

наибольший коэффициент линейного расширения для стали

берем

наибольший коэффициент линейного расширения для стали

=

=

. Тогда

. Тогда

мкм

мкм

Также методическая погрешность

включает и погрешность базирования:

Δбаз

= Td/2 * (1/sin 60º - 1) = 0.8 мкм

В) Субъективная погрешность:

мкм.

мкм.

Объединение составляющих

погрешностей и оценивание общей погрешности измерения.

Так как законы распределения составляющих

погрешностей неизвестны, то принимаем, что они имеют равномерный закон

распределения как наихудший из всех законов распределения. Тогда

мкм

мкм

Оценка точности контроля.

Т.к оцененные характеристики

погрешности измерения не превышают допускаемых пределов Δ∑

= 2,86 мкм < Δидон

= 3 мкм, то погрешность измерения считается удовлетворительной и выбранный

метод и средство измерения соответствуют установленной норме точности.

контрольный измерительный

метрологический винт

2.5 Приемочный

контроль

Приемочный контроль проводят с

целью установить пригодность к поставке или использованию бездефектных

укомплектованных изделий.

Считаем возможным, оставить те же схемы

измерения, что и для операционного контроля. Однако изменим методику контроля,

включив в неё следующую обработку данных: построение прилегающих и определение

погрешности взаимного положения по прилегающим.

3. Проектирование и расчет

контрольно-измерительного приспособления

Контрольно-измерительные

приспособления - это специальные производственные средства измерения и

контроля, представляющие собой конструктивное сочетание базирующих, зажимных и

измерительных устройств.

Основные требования,

предъявляемые к контрольно-измерительным приспособлениям, определяются

необходимостью обеспечения оптимальной точности и производительности операций

ТК. Кроме того, приспособление должно быть удобно в эксплуатации, технологично

в изготовлении и износоустойчиво, а также должно удовлетворять требованию

экономической целесообразности. Экономическая целесообразность приспособления

характеризуется повышением качества продукции с одновременным уменьшением

брака, а также сокращением числа контролеров и снижением требований к их

квалификации и т.п.

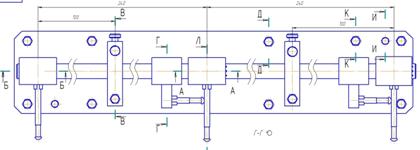

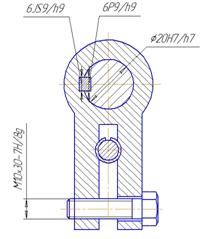

В своем приспособлении я буду решать ряд

измерительных задач, не реализованных на производстве. А именно я буду

контролировать радиальное биение среднего диаметра, овальность среднего

диаметра и накопленную ошибку шага.

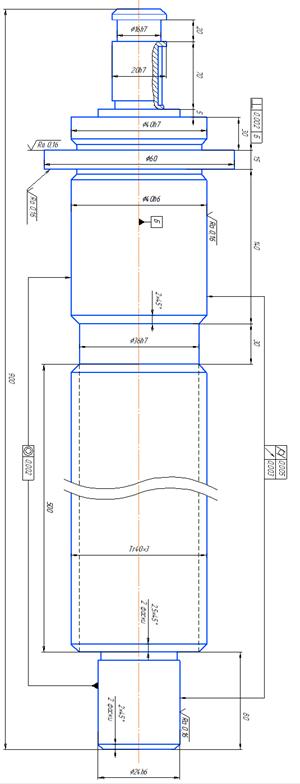

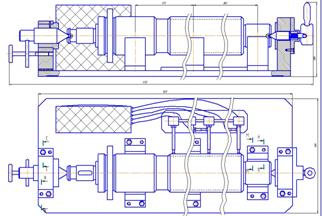

Общий вид приспособления показан на Рис 1.

Рис. 1

Приспособление состоит из станины, центров, трех

базирующих призм, каретки с измерительными устройствами и компьютера.

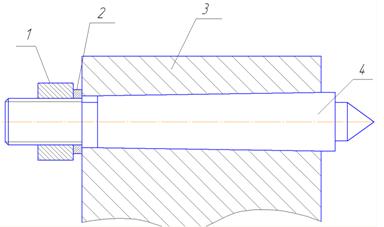

Проектирование центров

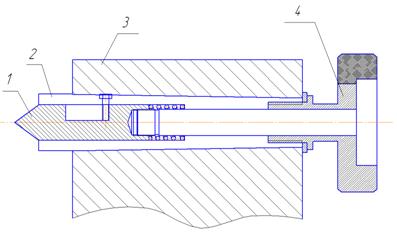

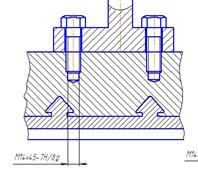

Рис. 2. Плавающий центр

На рис. 2 показана конструкция плавающего

центра. Центр 1 смонтирован в промежуточной втулке 2. 3 - корпус центра,

который имеет фланец, на котором расположены отверстия для крепления к

основанию. Для закрепления промежуточной втулки, а с ней и самого центра в

корпусе, на втулке есть коническая поверхность. При вращении маховичка 4 ,

неподвижно закрепленного с помощью штифта, приводится во вращение и сам центр.

Для создания натяга обязан поджим в осевом направлении, фиксация осуществляется

пружинной шайбой.

В соответствии с ГОСТ 14034-74 угол при вершине

центра составляет 60º.

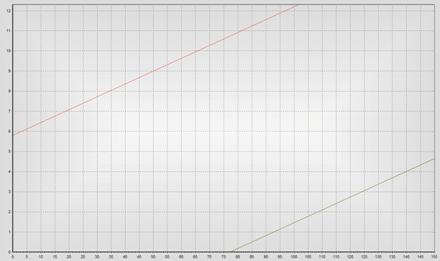

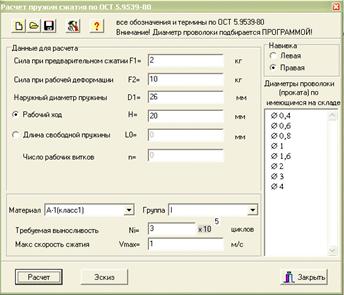

Расчет пружины сжатия

Сила пружины при максимальной деформации F3 =

125 H

Наибольшее допустимое напряжение в первом

приближении taupr = 588 МПа

Коэффициент k3 = 56,39063752078

Индекс пружины в первом приближении ipr = 9,6

Коэффициент k1 = 1,15127180232558

Диаметр проволоки в первом приближении d =

2,44771575977971 мм

Диаметр проволоки по нормали d = 3 мм

Предел прочности при растяжении SIGMА_B=1670 Мпа

Допускаемое напряжение при кручении tau = 0,3 *

SIGMA_B = 501 Мпа

Индекс пружины i = 7,66666666666667

Коэффициент k1=1,19271739130435

Диаметр проволоки d=2,41200553659871 мм

Диаметр проволоки по нормали d=3 мм

Коэффициент k2=1,05671077504726

Жесткость одного витка С1=61,819436882632 Н/мм

Средний диаметр пружины Dср=23 мм

Деформация одного витка при максимальной силе

S3=2,02201777148699

Число рабочих витков расчетное n = 15

Жесткость пружины c = 4,12129579217547 Н/мм

Проверка динамической прочности

Критическая скорость Vкр=2,80532298059192 м/с

Условие отсутствия соударения витков выполнено

Деформация предварительная S1 = 4,85284265156877

мм

Деформация рабочая S2 = 24,2642132578438 мм

Деформация максимальная S3 = 30,3302665723048 мм

Полное число витков N1 = 17

Шаг пружины t = 5,02201777148699 мм

Длина пружины при максимальной деформации

L3=49,5 мм

Длина пружины в свободном состоянии L0=79,8302665723048

мм

Длина пружины при предварительной деформации

=74,977423920736 мм

Длина пружины при рабочей деформации L2 =

55,566053314461 мм

Длина развернутой пружины L = 1251,2 мм

Масса пружины M = 0,06774075 кг

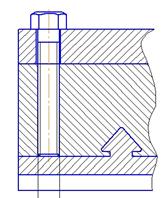

Рис. 3 Жесткий центр

Конструкция жесткого центра представлена на рис.

3.

Центр 4 имеет участок с конической поверхностью

для закрепления в корпус 3. Для создания натяга обязан поджим в осевом

направлении, который обеспечивается затягиванием гайки 1, фиксация которой

осуществляется пружинной шайбой 2.

В соответствии с ГОСТ 14034-74 угол при вершине

центра составляет 60º.

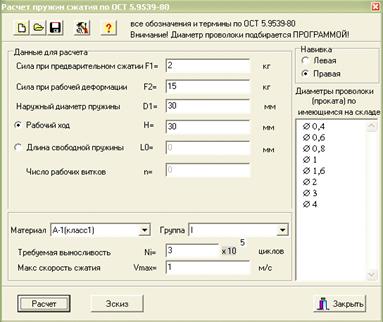

Расчет пружины сжатия для компенсационной призмы

Компенсационная пружина необходима для

предотвращения прогиба вала.

Её жесткость должна примерно равняться весу вала

Найдем вес вала:

.04*0.04*3.14*0.05*6180≈15 кг

Произведем расчет пружины:

Сила пружины при максимальной деформации

F3=187,5 H

Наибольшее допустимое напряжение в первом

приближении taupr=588 МПа

Коэффициент k3=53,1262646908288

Индекс пружины в первом приближении ipr=9,2

Коэффициент k1=1,1583112407211

Диаметр проволоки в первом приближении

d=2,94366654672411 мм

Диаметр проволоки по нормали d=3 мм

Предел прочности при растяжении SIGMА_B=1670 МПа

Допускаемое напряжение при кручении tau=0,3 *

SIGMA_B=501 МПа

Индекс пружины i=9

Коэффициент k1=1,16208333333333

Диаметр проволоки d=3,15930645126332 мм

Диаметр проволоки по нормали d=4 мм

Коэффициент k2=1,04938271604938

Жесткость одного витка С1=51,3071895424837 Н/мм

Средний диаметр пружины Dср=26 мм

Деформация одного витка при максимальной силе

S3=3,65445859872611

Число рабочих витков расчетное n=12

Жесткость пружины c=4,27559912854031 Н/мм

Проверка динамической прочности

Критическая скорость Vкр=2,80532298059192 м/с

Условие отсутствия соударения витков выполнено

Деформация предварительная S1=4,67770700636943

мм

Деформация рабочая S2=35,0828025477707 мм

Деформация максимальная S3=43,8535031847134 мм

Полное число витков N1=14

Шаг пружины t=7,65445859872611 мм

Длина пружины при максимальной деформации L3=54

мм

Длина пружины в свободном состоянии

L0=97,8535031847134 мм

Длина пружины при предварительной деформации

L1=93,1757961783439 мм

Длина пружины при рабочей деформации

L2=62,7707006369427 мм

Длина развернутой пружины L=1164,8 мм

Масса пружины M=0,112112 кг

Общий вид каретки с измерительными устройствами

показан на рис. 4.

Рис. 4

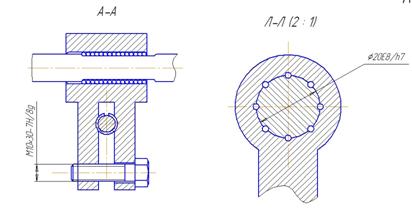

Левый датчик неподвижно закреплен на

направляющем валу. Для его правильного подвода к ходовому винту предусмотрена

возможность продольного перемещения по направляющим (рис. 5)

Рис. 5

Также предусмотрен стопор. Показан на рис. 6

Рис. 6

Первый, второй и четвертый датчики неподвижно

закреплены на направляющем валу посредством шпоночного соединения.

Показано на рис. 7

Рис. 7

Третий и пятый датчики закреплены на валу по

типу высокоточных подшипников и имеют продольных ход 2 мм в обе стороны.

Показано на рис. 8

Рис. 8

Данные конструкции не имеют стопоров, т.к.

второй и четвертый датчики измеряют их положение относительно начального

положения. И не имеет смысла устанавливать стопорное приспособление.

Для данного приспособления понадобится особый

измерительный наконечник. Показан на рис. 9

Рис. 9

Общий вид рабочего места показан на рис. 10

Рис. 10

Заключение

При выполнении курсовой работы был произведен

выбор параметров контроля на всех стадиях технологического процесса

изготовления ходового винта, разработана методика выполнения измерений этих

параметров и на основании этих данных спроектировано контрольно-измерительное

приспособление.

Список используемой литературы:

1. Лекции

по курсу «Технология контроля», Ю.А. Шачнев

2. Лекции

по курсу «Прикладная метрология», Н.Т. Крушняк

. «Технология

машиностроения», А.А. Зуев, 2003 г.

. «Размерный

контроль в машиностроении», В.А. Чудов, 1982 г., Москва «Машиностроение»

. «Альбом

контрольно-измерительных приспособлений: учебное пособие для вузов», Ю.С.

Степанов, Б.И. Афанасьев и др. / под общ. Ред. Ю.С. Степанова. - М.:

Машиностроение, 1998-184 с.