Технологическое оборудование для производства творога

Содержание

Введение

. Технологический процесс производства творога

.1 Технологический процесс производства домашнего творога

кислотно-сычужным способом

.2 Раздельный способ производства творога

. Технологическое оборудование для производства творога

.1 Творогоизготовитель многосекционный

.2 Коагуляторы

.3 Творожные ванны

.3.1 Ванна ВТН-2,5

.4 Пресс тележка

Заключение

Список использованной литературы

Введение

Творог - национальный

кисломолочный продукт, изготовляемый сквашиванием молока чистыми культурами

лактококков или смесью чистых культур лактококков и термофильных молочнокислых

стрептококков с последующим удалением сыворотки. В 1 г продукта массовая доля

белка - не менее 14,0 %, без добавления немолочных компонентов.

В зависимости от молочного сырья творог

подразделяют на группы:

- из натурального

молока;

из нормализованного

молока;

из восстановленного

молока;

из

рекомбинированного молока;

из их смесей.

В зависимости от

массовой доли жира творог подразделяют на:

обезжиренный;

нежирный;

классический;

жирный.

Творог имеет чистые

кисло-молочные вкус и запах; для первого сорта допускается слабо выраженный

привкус кормов, тары, легкой горечи.

Консистенция

нежная, однородная; для жирного творога первого сорта допускается несколько

рыхлая и мажущаяся, для нежирного - рассыпчатая, с незначительным выделением

сыворотки.

Цвет белый, слегка

желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога

первого сорта допускается некоторая неравномерность цвета

1. Технологический

процесс производства творога

Существуют два способа производства

творога - традиционный (обычный) и раздельный. Раздельный способ производства

творога позволяет ускорить процесс отделения сыворотки и значительно снизить

при этом потери. Сущность раздельного способа заключается в том, что молоко,

предназначенное для выработки творога, предварительно сепарируют. Из

полученного обезжиренного молока вырабатывают нежирный творог, к которому затем

добавляют необходимое количество сливок, повышающих жирность творога до 9 или

18 %.

По методу образования сгустка

различают два способа производства творога: кислотный и сычужно-кислотный.

Первый основывается только на кислотной коагуляции белков путем сквашивания

молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления

излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной

жирности.

При сычужно-кислотном способе

свертывания молока сгусток формируется комбинированным воздействием сычужного

фермента и молочной кислоты. Сычужно-кислотным способом изготовляют жирный и

полужирный творог, при котором уменьшается отход жира в сыворотку.

1.1 Технологический

процесс производства домашнего творога кислотно-сычужным способом

Технологический процесс производства

творога осуществляется в следующей последовательности:

приемка и подготовка сырья;

подогрев и сепарирование молока;

нормализация молока и составление

смеси;

пастеризация и охлаждение смеси;

заквашивание и сквашивание смеси;

разрезание сгустка, отделение

сыворотки и розлив сгустка;

самопрессование и прессование

сгустка;

охлаждение творога, упаковка,

маркировка;

доохлаждение упакованного творога;

замораживание творога.

Приемка и подготовка сырья. Молоко

и другое сырье принимают по массе и качеству, устанавливаемому лабораторией

предприятия, а также на основании сертификационных документов поставщиков.

Принятое молоко очищают от

механических примесей на центробежных очистителях или фильтруют. Затем молоко

подают на переработку или охлаждают до температуры 4 °С и направляют в

резервуары промежуточного хранения. Хранение охлажденного до 4 °С молока до

переработки не должно превышать 12 ч, до температуры 6 °С - 6ч.

Подогрев и сепарирование молока.

Молоко подогревают до температуры 37 °С и направляют в

сепаратор-сливкоотделитель. Молоко сепарируют, соблюдая правила,

предусмотренные технической инструкцией по эксплуатации сепараторов.

Нормализация молока и составление

смеси. При выработке творога с массовой долей жира от 1,8 до 23,0 % молоко

нормализуют с целью установления правильного соотношения между массовой долей

жира и белка в нормализованной смеси, обеспечивающего получение стандартного по

массовой доле жира и влаги продукта.

Нормализация проводится с учетом

фактической массовой доли белка в перерабатываемом сырье и коэффициента

нормализации. Коэффициент нормализации устанавливают применительно к конкретным

условиям производства, для чего ежеквартально проводят контрольные выработки

творога [1].

Методика определения уточненных

коэффициентов пересчета белка на жирность смеси состоит в следующем. Проводят

3-4 контрольные выработки творога, в которых жирность смеси определяют по

фактическому содержанию белка и по коэффициентам пересчета. Далее по данным

анализов контрольных выработок рассчитывают поправочный коэффициент жирности

смеси по формуле

Кж = Жст

(100-Вф)/Жф (100-Вст), (1)

где Кж -поправочный

коэффициент жирности смеси;

Жст - стандартная

массовая доля жира (для творога с м.д.ж. 18,0 %

Жст =18,5 %; для творога

с м.д.ж. 9,0 % Жст=9,5 %);

Вф - фактическая массовая

доля влаги творога, полученного в контрольных выработках;

Жф - фактическая массовая

доля жира творога, полученного в контрольных выработках;

Вст - стандартная

массовая доля влаги (для творога с м.д.ж. 18,0 %

Вст =65 %; для творога с

м.д.ж. 9,0 % Вст =73 %).

Рассчитав Кж, определяют

уточненный коэффициент пересчета белка на жирность смеси по формуле

Кп = КжЖсм

/ Б, (2)

где Кп - уточненный

коэффициент пересчета белка на жирность смеси;

Жсм - массовая доля жира

смеси, используемой в контрольной выработке, %;

Б - массовая доля белка в молоке, %.

Средний коэффициент пересчета белка

на жирность смеси определяют для каждой контрольной выработки по формуле

Кпср=(Кп1+

Кп11+ Кп111)/3, (3)

Для выработки творога,

соответствующего требованиям стандарта, жирность смеси определяют по среднему

значению коэффициента пересчета и массовой доли белка в молоке, поступающем на

переработку по формуле

Жсм=Бм Кпср,

(4)

При отклонении жирности продукта в

ту или другую сторону коэффициент пересчета уточняют по данным трех-четырех

последних выработок.

Пастеризация и охлаждение смеси. Нормализованную

смесь пастеризуют при температуре (78±2) °С с выдержкой от 15 до 20 с.

Заквашивание и сквашивание смеси.

Нормализованную пастеризованную смесь заквашивают закваской, приготовленной

на чистых культурах лактококков при температуре (30±2) °С в холодное время года

и (28±2) °С в теплое время года. При ускоренном способе сквашивания применяют

симбиотическую закваску, приготовленную на культурах лактококков и термофильных

молочнокислых стрептококков в соотношении (1,5-2,5):1. В этом случае смесь

заквашивают при температуре (32±2) °С.

При производстве творога используют

также бакконцентрат. Закваску и бакконцентрат готовят согласно действующей

технологической инструкции по приготовлению и применению заквасок для

кисломолочных продуктов, утвержденной в установленном порядке. Доза закваски, в

зависимости от ее активности и необходимой продолжительности сквашивания,

составляет от 30 до 50 кг на 1000 кг заквашиваемой смеси. С целью ускорения

процесса сквашивания в смесь вносят до 100 кг закваски на 1000 кг заквашиваемой

смеси. При ускоренном способе сквашивания на каждые 1000 кг смеси вносят от 30

до 50 кг симбиотической закваски.

В случаях применения бактериального

концентрата прямого внесения, его используют согласно действующей

технологической инструкции по приготовлению и применению заквасок для

кисломолочных продуктов.

После внесения в смесь закваски или

бакконцентрата добавляют хлористый кальций из расчёта 400 г безводного

хлористого кальция на 1000 кг заквашиваемой смеси. Хлористый кальций вносят в

виде водного раствора с массовой долей хлористого кальция от 30 до 40 %,

которую уточняют по плотности при 20 °С.

После внесения раствора хлористого

кальция в смесь вносят сычужный порошок, или пепсин пищевой, или ферментный

препарат ВНИИМС в виде раствора с массовой долей фермента не более 1 %. Доза

фермента активностью 100000 МЕ составляет 1 г на 1000 кг заквашиваемой смеси.

Сычужный порошок или ферментный препарат ВНИИМС растворяют в питьевой воде,

предварительно подогретой до температуры (36±3) °С, пепсин растворяют в свежей,

профильтрованной сыворотке, подогретой до такой же температуры.

Объём воды или сыворотки определяют

по формуле

= Кф*100, (5)

где V - объём воды или сыворотки, см3;

Кф - масса фермента, г;

- объем воды или сыворотки для

растворения 1 г фермента, см3.

В зависимости от активности

фермента, определенной лабораторией предприятия, делают расчёт массы фермента.

Необходимую массу фермента определяют по формуле

, (6)

, (6)

где Кф -

масса фермента, г;

Аф -

активность применяемого фермента, МЕ;ф - масса фермента нормальной

активности на 1000 кг молока, г;

Км - масса

заквашиваемой смеси, кг;

- масса смеси, кг.

Закваску, растворы

хлористого кальция и фермента вносят при непрерывном перемешивании смеси.

Перемешивание смеси после заквашивания продолжают от 10 до 15 мин, затем смесь

оставляют в покое до образования сгустка требуемой кислотности:

- (58±5) °Т

для творога с м.д.ж. 23,0 %;

(61±5) °Т

для творога с м.д.ж. 20,0; 19,0; 18,0; 15,0; 10; 9,0 %;

(65±5) °Т для

творога с м.д.ж. 7,0; 5,0; 4,0 %;

(68±5) °Т для

творога с м.д.ж. 3,8; 3,0; 2,0 %;

(71±5) °Т

для творога обезжиренного.

Продолжительность сквашивания смеси

активной бактериальной закваской или бакконцентратом при указанных выше

температурах составляет от 6 до 10 ч с момента внесения закваски, при

ускоренном способе - от 4 до 6 ч.

Разрезание сгустка, отделение

сыворотки и розлив сгустка. Готовый сгусток разрезают проволочными

ножами на кубики размером 2,0 х 2,0 х 2,0 см.

Сначала сгусток разрезают по длине

ванны на горизонтальные слои, затем по длине и ширине - на вертикальные.

Разрезанный сгусток оставляют в покое от 30 до 60 мин для выделения сыворотки.

В случаях получения сгустка с плохим отделением сыворотки его нагревают до

температуры сыворотки (40 ±2) °С с выдержкой при этой температуре от

30 до 40 мин для творога с м.д.ж. от 9,0 до 23,0 %; до (38±2) °С с выдержкой

при этой температуре от 20 до 40 мин для творога с м.д.ж. от 2,0 до 7,0 %, и до

температуры (36±2) °С с выдержкой при этой температуре от 15 до 20 для

обезжиренного творога.

С целью равномерного нагревания

сгустка верхние слои его осторожно перемещают от одной стенки ванны к другой,

благодаря чему нижние нагретые слои сгустка постепенно поднимаются вверх, а

верхние слои (непрогретые) опускаются вниз.

Выделившуюся сыворотку выпускают из

ванны сифоном или через штуцер и собирают в отдельную емкость.

Сгусток разливают в бязевые или

лавсановые мешки размером 40х80 см, заполняя их не менее чем на три четверти.

Самопрессование и прессование

сгустка. Мешки со сгустком завязывают и укладывают в установку для прессования

и охлаждения творога или в пресс-тележку для самопрессования. Продолжительность

прессования творога в установке для прессования и охлаждения составляет от 1 до

4 ч в зависимости от качества полученного сгустка и от вида хладоносителя

(ледяная вода, рассол).

В пресс-тележке самопрессование

продолжается не менее 1 ч. После самопрессования на мешки помещают

металлическую пластину, на которую через специальную раму передается давление

от винта пресса. Прессование продолжают до достижения творогом требуемой

массовой доли (м.д) влаги, но не более 4 ч. Допускается отпрессовка творога в

пресс-тележке в холодильной камере в течение не более 10 ч. Для ускорения

отделения сыворотки мешки со сгустком периодически встряхивают.

При выработке обезжиренного творога

обезвоживание сгустка можно также осуществлять с использованием творожного

сепаратора.

Охлаждение творога, упаковка,

маркировка. Творог охлаждают в установках для прессования и охлаждения творога,

на охладителях, а также в мешках или пресс-тележках в холодильной камере до

температуры (12±3) °С и направляют на упаковку и маркировку. Творог упаковывают

в потребительскую тару, разрешенную к применению органами и учреждениями

Госсанэпидслужбы для контакта с молочными продуктами [2].

Доохлаждение упакованного продукта.

Упакованный творог доохлаждают в холодильной камере до температуры (4±2) °С.

После доохлаждения творога технологический процесс считается законченным и

продукт готов к реализации.

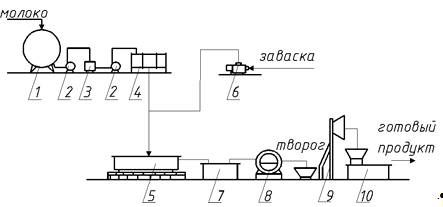

1 - резервуар для нормализованного

молока; 2 - насос центробежный; 3 - уравнительный бачок; 4 - пластинчатая

пастеризационно-охладительная установка; 5 - насос для закваски; 6 - ванна для

сквашивания молока; 7 - ванна самопрессования; 8 - охладитель творога; 9 -

подъемник для тележки; 10 - автомат для фасовки и упаковки продукта

Рисунок 1 - Технологическая схема

производства творога кислотно-сычужным способом

1.2 Раздельный способ

производства творога

Выработка творога раздельным

способом производится путем смешивания обезжиренного творога, полученного

кислотно-сычужным способом и свежих пастеризованных высокожирных или

пластических сливок.

Технологический процесс производства

творога раздельным способом состоит из следующих операций:

производство обезжиренного творога

кислотно-сычужным способом;

- получение

высокожирных сливок;

смешивание

обезжиренного творога со сливками;

охлаждение,

упаковка и маркировка;

доохлаждение

упакованного продукта.

Раздельный способ имеет ряд

преимуществ. Значительно снижаются потери жира в производстве; экономия жира на

1 т творога с массовой долей жира 18 % составляет 13,2, а 9 % - 14,2 кг.

Облегчается отделение сыворотки от сгустка, создается большая возможность

механизации технологических операций, вследствие чего повышается

производительность труда.

Повышается качество продукта в

результате снижения кислотности. Этому способствует добавление к обезжиренному

белковому сгустку свежих пастеризованных сливок, кислотность которых почти в 20

раз меньше, чем кислотность продукта. Охлажденные сливки снижают температуру

белкового сгустка, что препятствует дальнейшему повышению кислотности готового

продукта.

Для производства творога раздельным

способом применяются специальные сепараторы, действие которых основано на

разнице удельной плотности творога и молочной сыворотки. Благодаря своим

гигиеническим характеристикам сепаратор для творожного сгустка представляет

собой значительный шаг вперед по сравнению с открытыми чанами и прессами. Он

позволяет ежедневно производить намного больше продукта на существенно меньшей

производственной площади. Кроме того, такие сепараторы рассчитаны на безразборную

мойку.

При этом способе производства

молоко, предназначенное для выработки творога, после подогревания до

температуры 40-45 °С направляют на сепарирование для получения сливок с

массовой долей жира не менее 50-55 %, которые затем пастеризуют при температуре

не ниже 90 °С, охлаждают до 2-4 °С и направляют на временное хранение.

Полученное обезжиренное молоко

подвергается обычной подготовке к свертыванию: пастеризации при 78-80 °С с

выдержкой до 20 с, охлаждению до температуры сквашивания 30-34 °С затем молоко

направляют в резервуар для сквашивания со специальной мешалкой.

Обезжиренное молоко после

пастеризации и охлаждения до 20-28 °С поступает в емкость, где в него

добавляется заквасочная культура, в состав которой входят бактерии Str. lactis

или Str. cremoris. Также вносится небольшое количество сычужного фермента

(около 1-2 см3 на 100 кг обезжиренного молока), что предотвращает

коагуляцию в конечном продукте. Сгусток формируетеся спустя 16 ч при рН

4,4-4,6. После этого его необходимо аккуратно перемешать для прекращения

ферментации.

Процесс производства творога

начинается, как уже упоминалось, с тепловой обработки и охлаждения до

температуры сепарирования, обычно около 40 °С. Разница температур теплоносителя

и сквашенного молока, подвергающегося нагреву, не должна превышать 1 °С.

Творог выходит из сепаратора через

сопла, расположенные по окружности барабана с диаметром от 0,4 до 1,0 мм в

зависимости от производительности установки и содержания сухих веществ, которое

должно быть достигнуто. Затем творог выгружается в циклон, а из него

перекачивается объемным насосом через пластинчатый охладитель в промежуточную

емкость (рисунок 2). Конечная температура охлаждения зависит от общей массовой

доли сухих веществ. При м.д. сухих веществ 16-19 % температура составляет 8-10

°С. Если м.д. сухих веществ 19-22 %, творог не должен охлаждаться ниже 11-12 °С

во избежание последующего синерезиса. Трубчатые охладители также используются,

однако они неэкономичны из-за того, что в них задерживается большой объем

продукта. К тому же значительно затруднена их очистка при системе безразборной

мойки, так как поток разделяется между большим количеством труб и его скорость

чрезвычайно низка.

Перед расфасовкой или смешиванием со

сливками охлажденный творог обычно собирается в промежуточную емкость.

Соответствующий объем свежих или ферментированных сливок добавляется в поток

продукта, затем перемешивается в динамическом смесителе и поступает к

упаковочному автомату.

Иногда возникает потребность в

производстве творога или творожных изделий длительного хранения. В этом случае

проводится термообработка уже готового продукта для уничтожения всех

микроорганизмов. Для стабилизации белковой системы добавляют соответствующие

стабилизаторы. Их вносят в промежуточную емкость и тщательно распределяют в

продукте за счет перемешивания. Окончательная термообработка осуществляется в

пластинчатом, трубчатом или скребковом теплообменнике.

Творог, полученный в сепараторах, и

термизированный продукт имеют специфическую структуру. Ее определяют казеиновые

волокна значительных размеров, объединенные пространственными поперечными

связями, т.е. крупносетчатой структурой со сцепленными ячейками. Высокое

статическое давление при малом сдвиге способствует вовлечению сыворотки в

пористую капиллярную структуру и тем самым - в область сил электростатического

взаимодействия.

Термизированный творожный продукт

вследствие наличия совместно осажденных сывороточных протеинов имеет

мелкосетчатую и устойчивую структуру, которая характеризуется большим

внутренним трением. Соответственно, этот продукт отличается как реологической

моделью, так и органолептикой.

Тиксотропные свойства творога

объясняются увеличением сдвига сольватных оболочек вследствие кумулятивного

подвода структуроразрушающей энергии с течением времени. Реорганизация

структуры инициируется силами электростатического взаимодействия в спокойном

состоянии. Эффекты реструктуризации могут возникать в расфасованном конечном

продукте в зависимости от нарушения структуры, в том числе синерезиса и

связанных с ним явлений расслоения. Смешиваясь со сливками, шарики молочного

жира выполняют роль смазки, ослабляющей силы электростатического взаимодействия

сывороточно-белковой матрицы.

Использование технологии, оптимально

соответствующей специфическим характеристикам продукта, позволяет свести к

минимуму проявления синерезиса и повысить органолептическую привлекательность

изделий.

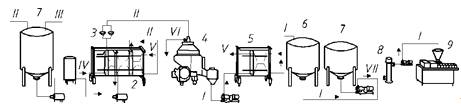

1 - емкость для сквашивания молока;

2 - пластинчатый теплообменник для тепловой обработки сгустка; 3 - система

фильтров; 4 - сепаратор для творога; 5 - пластинчатый теплообменник; 6 -

промежуточная емкость; 7 - емкость для сливок 8-динамический смеситель: 9 -

упаковочный автомат; I - кварк; II - обезжиренное молока; III - заквасочная

культура: IV - хладагент: V - теплоноситель; VI - сыворотка: VII - сливки

Рисунок 2 - Технологический процесс

производства творога раздельным способом

2. Технологическое

оборудование для производства творога

Конструктивные особенности

технологического оборудования для производства творога определяются способами

его производства.

При производстве творога обычным

способом, который принято называть традиционным, для сквашивания

нормализованного молока применяют специальные ванны для отделения сыворотки от

творожной массы, прессы и ванны самопрессования.

При производстве творога раздельным

способом используют сепараторы-сливкоотделители для разделения молока на сливки

и обезжиренное молоко. Для сквашивания обезжиренного молока применяются

емкости, а для отделения сыворотки от творожной массы -

сепараторы-творогоотделители. Далее обезжиренный творог смешивается со сливками

в определенной пропорции в смесителе, который снабжен дозаторами для творога и

сливок.

Все оборудование, связанное с

производством творога вторым способом составляет линию, называемую линией для

производства творога раздельным способом.

Оборудование, применяемое для

производства творога как традиционным, так и раздельным способом, можно

разделить на три группы: оборудование для получения и обработки сгустка,

охлаждения творога и фасовки.

Оборудование для получения и

обработки сгустка бывает непрерывного и периодического действия.

К оборудованию непрерывного действия

относят творогоизготовитель многосекционный и коагуляторы.

К оборудованию периодического

действия принадлежат творого- изготовители и творожные ванны.

Фасовка и упаковка творога

производятся автоматами в пергамент по 250 и 125 г в виде прямоугольных

брикетов (традиционный способ) и полиэтиленовые мешочки по 500 г в виде

цилиндрических брикетов (раздельный способ). Часть творога на молочных заводах

используется для выработки различных творожных изделий. Для этого применяют

соответствующее технологическое оборудование [3].

2.1 Творогоизготовитель

многосекционный

Творогоизготовитель многосекционный

(рисунок 3) представляет собой корпус 1 цилиндрической формы с двумя бандажами

3. Бандажи свободно лежат на четырех роликах 10, два из которых являются

ведущими. Вращение ролики получают от электродвигателя через конический вариатор

скорости, двухступенчатую червячную передачу и цепную передачу. Рама 8 с

выдвижными ножками является опорой конструкции.

Корпус творогоизготовителя разделен

на семь изолированных секций винтообразными перегородками 2. Вместимость секции

550 л. Молоко подается по трубопроводу 11 в приемник 12, который имеет

поплавковый запорный клапан. С его помощью можно регулировать заполнение. Для

разрезки образовавшегося сгустка в четвертой секции установлено режущее

устройство 7, состоящее из вертикальных и горизонтальных струн. Последние две

секции, являющиеся фильтрующими, выполнены в виде цилиндрической стенки из

съемных сеток 4 и съемных решетчатых щитков (сегментов) 5, закрепленных

винтами. Сыворотка стекает в поддон 6, а готовый творог выгружается через лоток

9.

При работе творогоизготовителя в

первых трех секциях из молока образуется сгусток, в четвертой секции его

разрезают, в пятой происходит синерезис, а в двух последних - обезвоживание.

На основе этого творогоизготовителя

разработана поточная линия. Она состоит из емкостей для резервирования

пастеризованного и охлажденного молока, насосов для перекачивания молока в

ванны для предварительного сквашивания, мнокосекционного творогоизготовителя,

охладителя и дозатора раствора хлористого кальция и сычужного фермента.

а - устройство: 1 - корпус; 2 -

винтообразные перегородки; 3 - бандаж; 4 - сетки; 5 - Решетчатые щитки; 6 -

поддон; 7 - режущее устройство; 8 - рама: 9 - лоток; 10 - ролики; II -

трубопровод; 12 - приемник;

б - схема образования и обработки

творожного сгустка в творогоизготовителе многосекционном

Рисунок 3 - Творогоизготовитель

многосекционный

2.2 Коагуляторы

Коагуляторы могут быть емкостные,

змеевиковые и коагуляторы ВНИМИ.

Емкостный коагулятор - емкость

цилиндрической формы с коническим днищем, в который поступает молоко,

подсквашенное до кислотности 47-48 °С и смешанное с кислой сывороткой (180-220

°С). Образовавшийся в коагуляторе сгусток направляется в аппарат для

самопрессования, где происходит его обезвоживание.

Змеевиковый коагулятор представляет

собой трубу из нержавеющей стали, свитую в змеевик. Сгусток образуется в

потоке.

Коагулятор ВНИМИ (рисунок 4, а) -

это многотрубный одноходовый теплообменный аппарат, разделенный по длине

каналов на два отделения: одно для гидродинамической стабилизации, другое для

нагревания молока. Коагулятор включает в себя корпус 1, установленный на

станине 3, две трубные крышки - переднюю 4 и заднюю 2, коллекторы 5.

Корпус коагулятора (рисунок 4, б)

состоит из девяти секций, расположенных одна над другой. Каждая секция имеет

восемь плоских труб из нержавеющей стали. Секции коагулятора сварные и отделены

одна от другой герметичными перегородками. В каждой секции расположены патрубки

для входа и выхода воды, соединенные коллекторами. По длине секций установлены

перегородки, которые исключают прогиб труб и позволяют увеличить скорость

движения греющей воды в межтрубном пространстве (рисунок 4, в).

Молоко с внесенными в него

дестабилизаторами (молочная кислота, сычужный фермент, хлористый кальций) по

мере продвижения по трубам коагулятора нагревается горячей водой. В результате

нагревания казеин молока коагулирует, образуя сгусток, который поступает на

обезвоживание.

Обезвоживание сгустка, полученного в

коагуляторе, осуществляется в барабанном обезвоживателе. В качестве

фильтровального материала в нем использована лавсановая ткань. Она натягивается

на два обода, укрепленных на валу.

Барабан приводится во вращение от

привода со сменными шкивами.

Сгусток перемещается от одного конца

барабана к другому вследствие некоторого наклона барабана.

Сыворотка собирается в поддоне,

установленном под барабаном [4].

а - общий вид: 1 - корпус; 2 -

задняя крышка; 3 - станина; 4 - передняя крышка; 5 - коллекторы; б -

расположение каналов в коагуляторе; в - схема движения продукта в греющей воды

в коагуляторе

Рисунок 4 - Коагулятор ВНИМИ

2.3 Творожные ванны

Творожные ванны отличаются друг от

друга различной вместимостью.

Творожная ванна рабочей вместимостью

1000 л (рисунок 5) является частью комплекта оборудования, имеющего кроме ванны

пресс-тележку. Полученный в ванне сгусток загружается в матерчатые мешочки и

мешочки помещают в пресс-тележку.

- патрубок сливной; 2 - кран; 3 -

рубашка; 4 - ванна; 5 - патрубок для наполнения; 6 - патрубок; 7 - ножки

Рисунок 5 - Творожная ванна

творог коагулятор тележка ванна

2.3.1 Ванна ВТН-2,5

Ванна творожная ВТН-2,5

предназначена для получения творога с последующим отделением сыворотки в ванне

самопрессования.

Техническая характеристика:

рабочая вместимость, л, не менее -

2500;

диаметр проходного отверстия

шиберного крана, мм, не менее - 120;

способ обогрева (охлаждения)

продукта - наполнение рубашки горячей (холодной) водой.

Габаритные размеры:

длина - 3050 мм;

ширина - 1380 мм;

высота - 1070 мм;

масса не более - 425 кг.

Ванна ВТН-2,5 изготовлена из

нержавеющей стали. Имеет межстенное пространство, которое образуется корпусом

внутренним 1 и корпусом наружным 2. Межстенное пространство через патрубок 6

заполняется горячей или холодной водой соответственно для нагревания или

охлаждения продукта. Удаление воды из межстенного пространства производится

через сливной патрубок 5. В торцевой стенке ванны творожная заслонка 3 для

выгрузки продукта.

1 - внутренний корпус; 2 - наружный

корпус; 3 - творожная заслонка; 5 - сливной патрубок; 6 - патрубок

Рисунок 6 - Ванна ВТН-2,5

2.4 Пресс тележка

Ванна имеет корпус

полуцилиндрической формы 4, теплообменную рубашку 3, патрубки 1, 5, 6 для

подачи горячей или холодной воды в рубашку и слива из нее, шиберный кран 2 для

выпуска продукта и четыре ножки 7 для размещения ее на полу цеха[5].

- нажимная плита; 2 - тележка с

винтовым зажимом; 3 - внешняя ванна; 4 - внутренняя перфорированная полуванна;

б - трубчатая рама; 6 - маховик.

Рисунок 7 - Пресс-тележка

Заключение

Производство молочных продуктов

развивается быстрыми темпами роста по сравнению с другими продукциями.

Технология и аппаратурное оформление

домашнего творога вырабатывается из натуральных молочных продуктов, без

добавления консервантов, и представляет собой "живой" продукт.

В твороге содержится значительное

количество кальция, фосфора, железа, магния и других минеральных веществ,

необходимых для нормальной жизнедеятельности сердца, центральной нервной

системы, мозга, для костеобразования и обмена веществ в организме. Особенно

важное значение имеют соли кальция и фосфора, которые находятся в твороге в

наиболее удобном для усвоения состоянии.

Кроме непосредственного потребления,

творог используется для приготовления различных кулинарных изделий и большого

ассортимента творожных продуктов.

Список использованной литературы

1.

Кунижев С. М. Новые технологии в производстве молочных продуктов / Кунижев С.

М., Шуваев В. А. - Москва. - 2004. - 132 с.

.

Нуржанова А. С. Технология молока и молочных продуктов / Нуржанова А. С. -

Астана : Фолиант. - 2010. - 216 с.

.

Шалыгина А. М. Общая технология молока и молочных продуктов / Шалыгина А. М.,

Калинина Л. В. - Москва : Колос. - 2004. - 149

с.

.

Лобанов В. И. Процессы и аппараты : методические указания к выполнению курсовой

работы / Лобанов В. И. - Барнаул. - 2003. - 52

с.

.

Твердохлеб Г. В. Технология молока и молочных продуктов / Твердохлеб Г. В.,

Сажинов Г. Ю., Раманаускас Р. И. - Москава : Дели принт. - 2006. - 616 с.

.

http://knowledge.allbest.ru

.

http://www.bibliofond.ru

.

http://myunivercity.ru