Золотоизвлекательная фабрика №2 по переработке сульфидной руды Олимпиадинского горно-обогатительного комбината ЗАО 'Полюс'

Федеральное

государственное автономное учреждение высшего профессионального образования

"СИБИРСКИЙ

ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ"

Цветных

металлов и материаловедения институт

Обогащения

полезных ископаемых кафедра

ОТЧЕТ О

ПРАКТИКЕ

золотоизвлекательная фабрика №2 по переработке сульфидной руды

Олимпиадинского горно-обогатительного комбината ЗАО "ПОЛЮС"

Руководитель Н.В Филенкова

Студент А.А.Чудаков

Красноярск

2014

СОДЕРЖАНИЕ

Введение

.

Характеристика первичной руды Олимпиадинского месторождения

.1

Вещественный состав руды

.2

Физико-механические свойства руды

.3 Реагенты и

материалы, применяемые для ведения технологического процесса руда сульфидный

транспортировка дробление

2. Описание

технологической схемы

. Описание

аппаратурных схем и характеристика основного оборудования

.1 Участок

дробления сульфидных руд

3.2

Техническая характеристика оборудования, применяемого для подачи, дробления и

транспортировки сульфидной руды

.3 Участок

измельчения и классификации

.4

Техническая характеристика оборудования, применяемого для измельчения и

классификации

.5 Отделение

флотации

3.6

Отделение бактериального

окисления флотационного концентрата

3.7 Отделение сгущения хвостов флотации

и нейтрализации продуктов биоокисления

3.8

Гидрометаллургическое отделение

.

Техника безопасности и охрана труда

5. Индивидуальные задания

.1 Усреднение руды на фабрике

.2 Компоновочные чертежи основного оборудования

Заключение

ВВЕДЕНИЕ

ОАО "Полюс Золото" - ведущий российский производитель золота,

входящий в число крупнейших золотодобывающих компаний мира по запасам

минерально-сырьевой базы и объемам производства. Добытая в карьерах руда

поступает на золотоизвлекательную фабрику (ЗИФ). Переработка окисленной и

сульфидной руды осуществляется отдельно на двух технологических линиях. В 2004

г. введена в эксплуатацию ЗИФ-3, проектная мощность которой составляет до 8

млн. тонн руды в год. Новая фабрика использует разработанную в компании

технологию биоокисления, позволяющую значительно повысить уровень извлечения

золота из упорных сульфидных руд. Технология биоокисления адаптирована к

использованию в условиях Крайнего Севера и успешно применяется на

Олимпиадинском ГОК с 2001 года.

Хотя добыча окисленной руды из карьера велась в течение 1994 и 1995 гг.,

вторая фабрика (ЗИФ № 2) была построена для переработки сульфидной руды.

Проектная мощность ЗИФ № 1 составляет 1,3 млн. тонн в год, в то время как

проектная мощность ЗИФ № 2 - 3 млн. тонн в год. ЗИФ № 3 имеет проектную

мощность 5 млн. тонн в год. На ЗИФ № 1 извлечение золота из окисленных руд

ведется при помощи традиционного метода цианирования - смола в пульпе, на ЗИФ №

2 и ЗИФ № 3 извлечение золота из сульфидной руды ведется с помощью процессов

флотации, биовыщелачивания и цианирования. В карьере месторождения Олимпиада

остается достаточное количество сульфидной руды для обеспечения работы обеих

фабрик №2 и №3 согласно существующим проектным нормам до 2022г.

Первичные руды Олимпиадинского месторождения относятся к упорным

золотомышьяковым рудам, так как тонкодисперсное золото в них ассоциировано с

сульфидными минералами, прежде всего с арсенопиритом, что не позволяет достичь

приемлемого извлечения при прямой сорбционно-цианистой переработке.

Из всех методов окисления сульфидов, применяемых в промышленности

(окислительный обжиг, восстановительная плавка, автоклавное окисление,

бактериальное окисление) выбран метод бактериального окисления упорных

концентратов обогащения олимпиадинских руд, как наиболее экономичный,

экологичный, простой в техническом исполнении и обслуживании.

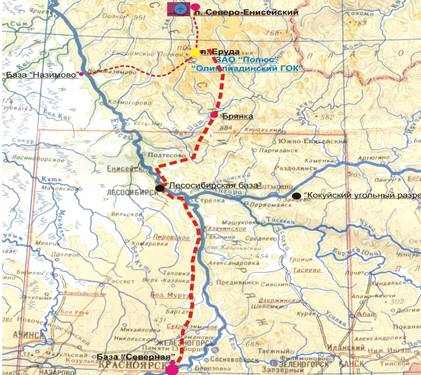

Месторождение Олимпиада расположено в Северо-Енисейском районе, примерно

в 600 км севернее Красноярска, главного города Красноярского края в Западной

Сибири. Город Северо-Енисейск расположен на расстоянии 60-80 км севернее

месторождения и обеспечивает работу одноименного месторождения золота,

разрабатываемого несколько десятилетий. Добраться до

Северо-Енисейска можно при помощи регулярных авиарейсов из Красноярска, либо по

автодороге, протянувшейся с юга. Город является основным источником снабжения

района. Местоположение месторождений Олимпиада и Благодатное показано на

рисунке 2.1.

Рисунок 2.1 - Местоположение месторождений золота Олимпиада и

Благодатное

Рисунок 2.2 - Карта-схема расположения Олимпиадинского ГОКа ЗАО

"Полюс"

Топография площади месторождения представляет собой холмы тонким

почвенным покровом, низкие болотистые участки и

долины, заполненные гравием. Участок месторождения находится на высоте от 640

до 700 м над уровнем моря, растительность типичная для лесов северной тайги.

Климат холодный, примерно 209 дней в году средняя температура воздуха ниже 0 0C.

Средняя годовая температура -3 0C, самая низкая зарегистрированная

температура -61 0C.

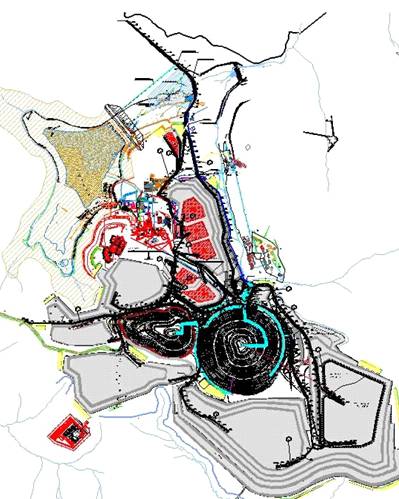

Рисунок 2.3 - Генеральный план рудника Олимпиада

1. ХАРАКТЕРИСТИКА ПЕРВИЧНОЙ РУДЫ ОЛИМПИАДИНСКОГО

МЕСТОРОЖДЕНИЯ

.1 Вещественный состав руды

Вмещающие золотое оруднение породы представлено метасоматическими

измененными породами, развивающимися по слюдистым метаморфическим сланцам,

метапесчанникам, метаалевритам, карбонатным породам березитового типа

преимущественно карбонат-кварц-слюдистого состава с варьированием содержаний

минеральных компонентов и попеременным преобладанием какого-либо из них.

Визуально это плотные породы от светло-зеленовато-серого до темно-серого

цвета тонко-мелкозернистой структуры, массивной, реже прожилковой, участками

неяснополосчатой текстуры, несущие золотосульфидное оруднение. Окраска пород

обусловлена минеральным составом и степенью метасоматоза, текстурные

особенности - характером взаимоотношений основных породообразующих минералов.

По результатам минералогического изучения пробы в ЦНИГРИ руда

представлена массивными и тонкозернистыми сланцами

хлорит-слюдисто-кварц-карбонатного состава, неравномерно минерализованными

сульфидами. Золото в преобладающей части находится в виде тонкой ассоциации с

сульфидами. Основными рудными минералами являются: арсенопирит, антимонит,

пирротин, пирит, основными нерудными - кварц, кальцит, слюда. Содержащееся в

руде золото преимущественно находится в сверхтонкой ассоциации с сульфидами, в

большей степени с арсенопиритом.

Сульфиды, особенно арсенопирит, пирротин и антимонит, взаимопрорастают и

присутствуют в рудах в виде тончайших выделений во вмещающих породах размером в

тысячные и первые сотые доли миллиметра.

Основным ценным рудным компонентом является самородное золото. Структура

руд тонкозернистая, текстура вкрапленная, тонкопрожилковая, реже жильная,

прожилково-вкрапленная. Структурно-текстурные особенности руды свидетельствуют

о достаточно равномерном характере оруднения, представленного тонкими

выделениями золота размером от десятых долей до 78 микрон, редко встречаются

выделения золота размером до 0,3-0,4 мм. Сульфидная минерализация выражена в

виде вкрапленности отдельных слоев по плоскостям отслаивания, прожилков и

небольших скоплений. Тонкорассеянная вкрапленность всех сульфидов колеблется от

0,002 до 2 мм.

Руды представлены кварц-слюдисто-карбонатными метасоматитами, содержащими

до 10% жильного материала.

Породообразующими минералами являются карбонаты (кальцит, анкерит) - на

35-40%, кварц - на 30-43%, слюды (мусковит - на 8-10%, биотит - на 10-15%),

хлорит (магнезиальный) - первые проценты и др. (таблица 1.1).

Таблица 1.1 - Химический состав руды

|

Компоненты

|

Массовая доля, %

|

|

Проба Т-26

|

Проба Т-18

|

|

SiO2

|

51,12

|

42,22

|

|

Al2O3

|

8,50

|

7,95

|

|

Fe2O3

|

3,61

|

4,31

|

|

TiO2

|

0,40

|

0,45

|

|

CaO

|

13,94

|

16,78

|

|

MgO

|

2,17

|

2,15

|

|

Na2O

|

0,15

|

0,20

|

|

K2O

|

1,92

|

1,53

|

|

Mn

|

0,15

|

0,10

|

|

P2O5

|

0,27

|

0,32

|

|

Sобщ.

|

1,40

|

1,38

|

|

As

|

0,32

|

0,40

|

|

Sb

|

0,11

|

0,18

|

|

Cu

|

0,010

|

0,004

|

|

Zn

|

0,010

|

0,007

|

|

Pb

|

0,027

|

0,038

|

|

WO3

|

0,006

|

0,007

|

|

Cорг.

|

0,85

|

0,04

|

|

CO2

|

12,56

|

16,16

|

Рудные минералы представлены сульфидами на 3,5-5 %: пирротином (в

основном), арсенопиритом, антимонитом, пиритом. Остальные минералы присутствуют

в подчиненных количествах.

Золото в преобладающей степени связано с арсенопиритовой минерализацией,

которая составляет, как правило, равномерную вкрапленность тонкоигольчатых и

короткопризматических кристаллов до 2 мм размерности. Определение крупности, проведенное

оптическим методом с подсчетом зерен в шлифах, показало следующее распределение

золота по величине частиц (таблица 1.2)

Таблица 1.2 - Минеральный состав руд

|

Минералы

|

Массовая доля, %

|

|

Проба Т-18

|

Проба Т-26

|

|

Кварц

|

36,4

|

32,0

|

|

Карбонаты (кальцит, доломит, сидерит)

|

32,4

|

42,0

|

|

Слюда (мусковит, биотит, хлорит)

|

25,3

|

20,0

|

|

Примеси (тремолит, цоизит, циркон)

|

3,4

|

2,0

|

|

Сульфиды (пирротин, пирит)

|

2,5

|

2,3

|

|

Арсенопирит, халькопирит

|

0,7

|

1,0

|

|

Антимонит, бертьерит, сфалерит, киноварь

|

0,3

|

0,4

|

Результаты минералогического исследования подтверждаются и увязываются с

данными рационального анализа, проведенного по стандартной методике на

материале крупностью минус 0,074мм (таблица 1.3).

Таблица 1.3 - Распределение золота по крупности

|

Классы крупности, мм.

|

Массовая доля, %

|

|

+0,07

|

8,5

|

|

-0,07+0,05

|

31,5

|

|

-0,05+0,02

|

28,0

|

|

-0,02

|

32,0

|

|

Всего:

|

100,0

|

Рациональным анализом показано, что в руде при измельчении до 0,074 мм

свободного золота находится всего 14,3%, несколько большая часть (42,8%)

присутствует в сростках с кварцем и сульфидами, количество упорного золота,

связанного с карбонатами, пирротином, пиритом, арсенопиритом, кварцем - 42,9%.

Серебро в пробе содержится в небольшом количестве 3.2 и 4,0 г/т связано с

золотом с сульфидным комплексом минералов (с пирротином) в виде акантита.

1.2

Физико-механические свойства руды

Первичные руды месторождения являются достаточно крепкими, плотными

(плотность 2,7-2,8 г/см3), слабопористыми (пористость 0,35-4,3 %).

Текстура их массивная, иногда слабослоистая. Структура мелко- и тонкозернистая.

Информация о физико-механических свойствах первичных руд в целом всего

месторождения на всю разведанную глубину приведены в таблице 1.2.1.

Таблица 1.2.1 - Физико-механические свойства первичных руд (из проекта на

отработку месторождения, Гиналмаззолото, 1993 г.)

|

Наименование пород

|

Плотность, г/см3

|

Пористость, %

|

Влажность, %

|

Предел прочности на сжатие, МПа

|

Предел прочности на растяжение, МПа

|

Сцепление, МПа

|

Угол внутреннего трения

|

Степень устойчивости

|

|

Первичные руды, слюдисто-карбонат-кварцевые

метасоматические породы

|

2,7-2,8

|

0,35-4,3

|

0,2-0,3

|

110-170

|

6-13

|

10-20

|

50-70

|

Устойч.

|

По всем данным первичные руды месторождения по степени устойчивости

относятся к устойчивым породам и имеют коэффициент крепости по Протодьяконову

М.М. от 7 до 12, высокую плотность, низкую пористость и влажность.

Четко проявлена анизотропия свойств по сланцеватости (слоистости) и

вкрест сланцеватости. Руды на верхних горизонтах менее крепкие, чем на глубине

и в среднем по месторождению.

Таблица 1.2.2. - Физико-механических свойств первичных руд по данным

Сибцветметниипроект (г. Красноярск)

|

Наименование показателя

|

Единица измерения

|

Значение

|

|

Угол внутреннего трения, φ

|

град.

|

73,0

|

|

Модуль упругости пород, Е

|

кгс/см2х10-5

|

7,6

|

|

Коэффициент Пуассона, V

|

дол. ед

|

0,287

|

|

Модуль сдвига

|

кгс/см2х10-5

|

3,0

|

|

Модуль объемной упругости

|

кгс/см2х10-5

|

6,5

|

|

Объемный вес

|

г/см3

|

2,72

|

|

Пористость

|

%

|

0,45

|

|

Влажность

|

%

|

0,16

|

|

Удельный вес

|

г/см3

|

2,74

|

|

Коэффициент снижения прочности при намокании

|

дол.ед

|

0,65

|

|

Абразивность

|

мг

|

17

|

|

Дробимость

|

%

|

13,0

|

.3 Реагенты и материалы, применяемые для ведения

технологического процесса

В соответствии с принятой на Олимпиадинской ЗИФ технологией извлечения

золота из сульфидной руды основными реагентами, используемыми в процессе

флотационного обогащения, являются: медный купорос, бутиловый ксантогенат

калия, флотанол; в технологии бактериального окисления флотоконцентрата -

серная кислота, едкий калий, сульфат аммония, аммофос; в цикле выщелачивания

золота - анионит АМ-2Б (производство Украина), цианистый натрий, известь; в

цикле регенерации смолы - тиомочевина, серная кислота, едкий натр; для процесса

обезвреживания пульпы сорбционного выщелачивания и кондиционирования оборотной

воды - гипохлорит кальция, известь; а также коагулянты, применимые для сгущения

флотоконцентрата и хвостов флотации. Характеристика этих реагентов, а также

вспомогательных материалов и сырья дана в таблице 1.3.1.

Таблица 1.3.1 - Характеристика реагентов и вспомогательных материалов

|

Реагенты и вспомогательные материалы, используемые на ЗИФ

|

Нормативная техническая документация

|

Показатели качества, обязательные для проверки перед

использованием

|

Показатели токсичности, пожаростойкости и взрывоопасности

|

|

Натрий цианистый

|

ГОСТ 12.1.007-76

|

Содержание NaCN

- не менее 90%. Содержание влаги - не более 3 %.

|

Высокотоксичен, относится к вредным веществам 2-го класса,

негорюч. Однако в присутствии влаги и кислот может образовывать газ

(цианистый водород), который горюч и взрывоопасен.

|

|

Тиомочевина

|

По ТУ страны изготовителя (Китай)

|

Содержание тиомочевины не менее 99 %.

|

Токсична, пожаробезопасна, пыль может образовывать с

некоторыми веществами, содержащимися в воздухе, взрывоопасные соединения.

|

|

Кислота серная

|

ГОСТ 2184-77

|

Содержание моногидрида (H2SO4) не менее 92,5 %.

|

Высокотоксична, чрезвычайно едкая маслянистая жидкость

пожароопасна, не взрывоопасна. Обугливает древесину и клетчатку.

|

|

Натрий едкий, марки ГР и ГД

|

ТУ 6-01-1306-85

|

Содержание едкого натра не менее 94 %.

|

Не горюч. Опасен при вдыхании, проглатывании, попадании на

кожу и слизистую. Вызывает тяжелый ожог кожи, отек век, слепоту. Токсичен,

пожаровзрывобезопасен.

|

|

Гипохлорит кальция

|

ТУ 9392-103-05742752-2001

|

Содержание активного хлора не менее 45 %.

|

Токсичен, пожароопасен, не взрывоопасен. Оказывает

раздражающее действие на кожу и слизистые оболочки глаз.

|

|

Сода кальцинированная, техническая

|

ГОСТ-10689-75

|

|

Не токсична, пожаровзрывобезопасна.

|

|

Флокулянт "Магнафлок 338"

|

По ТУ страны изготовителя (Англия)

|

Влажность не более 15 %.

|

Не токсичен, пожаровзрывобезопасен.

|

|

Известь негашеная (комовая)

|

Собственного производства

|

Содержание CaO

+ MgO не менее 70 %.

|

Слаботоксична, пожароопасна, не взрывоопасна.

|

|

Анионит АМ-2Б

|

ОСТ 95.291-86 класс "А" (Украина)

|

|

Не токсична, не пожароопасна, не взрывоопасна.

|

|

Уголь активный, марки АГ-90

|

ГОСТ-20464-78 ТУ-6-16-28-1355-90

|

|

Пыль активного угля горюча, но не взрывоопасна.

|

|

Шары стальные

|

ГОСТ 7524-89

|

|

Не токсичны, не пожароопасны, не взрывоопасны.

|

|

Сетка из нержавеющей стали

|

ГОСТ 3826-66 ТУ 13-0281151-21-89

|

|

Не токсична, не пожароопасна, не взрывоопасна.

|

|

Мембрана гетерогенная, МК-40

|

ТУ 6-05-1203-88

|

|

Не токсична, не пожароопасна, не взрывоопасна.

|

|

Сетка пропиленовая

|

Артикул 2469

|

|

Не токсична, не пожароопасна, не взрывоопасна.

|

|

Железный купорос

|

ГОСТ 2263-79

|

|

|

|

Ксантогенат калия бутиловый

|

ТУ 2452-292-00204168-2000

|

Содержание основного вещества не менее 87 %.

|

Опасен. Растворяется в воде с выделением токсичных и

легковоспламеняющихся газов. Воспламеняется при температуре 790-850 0С.

Попадая на кожу или слизистые оболочки вызывает ожоги.

|

|

Купорос медный

|

ГОСТ 19347-99

|

Меди сульфат - 960 г/кг.

|

Опасен. При попадании на кожу вызывает разрыхление,

изъязвление и хронические гнойники около ногтей. Попадая в организм, вызывает

желудочно-кишечное расстройство. Относится к веществам 3-го класса опасности.

|

|

Сульфат аммония

|

ГОСТ 9097-82

|

Азота - 21 %.

|

Относится к веществам 4-го класса опасности.

|

|

Аммофос

|

ГОСТ 18918-85 ТУ 2186-670-00209438-01

|

Фосфата - 52 %, азота - 12 %.

|

Относится к веществам 4-го класса опасности.

|

|

Флотореагент Оксаль Т-92

|

ТУ 2452-015-48158319-2000

|

Массовая доля гидроксильных групп 24-35 %.

|

Обладает резорбтивным действием, вызывание поражение кожи,

при неоднократном воздействии. Опасен при попадании на слизистые оболочки.

Относится к веществам 4-го класса опасности по ГОСТ 12.1.007-76.

|

|

Известь строительная

|

ГОСТ 9179-77

|

|

Раздражает и обжигает слизистые оболочки. На влажной коже

вызывает резкое раздражение, тяжелые ожоги, дерматиты и язвы. Относится к

веществам 4-го класса опасности по ГОСТ 12.1.007-76.

|

|

Калий едкий (калия гидрат окиси)

|

ГОСТ 9285-78

|

|

Не горюч. Опасен при вдыхании, проглатывании, попадании на

кожу и слизистую. Вызывает тяжелый ожог кожи, отек век, слепоту. Токсичен,

пожаровзрывобезопасен.

|

2. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

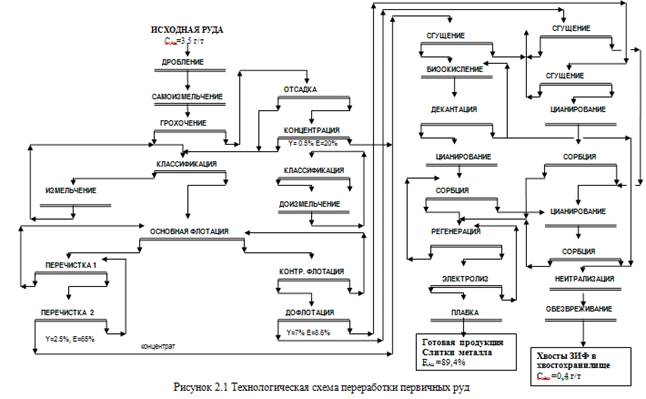

Технологическая схема (Рисунок 2.1) переработки первичных руд включает

следующие операции:

Дробление руды до крупности- 300мм;

Измельчение руды до 85-88 % класса -0,074мм;

Флотационное одностадиальное обогащение с получением сульфидного

концентрата;

Биоокисление флотационного концентрата;

Сорбционное цианирование хвостов флотации и продуктов биоокисления;

Кислотную тиомочевинную десорбцию золота с насыщенного сорбента;

Электролитическое осаждение золота из товарных регенератов;

Плавку золотосодержащих электролизных шламов с получением слитков

лигатурного золота (на ГМО-1);

Обезвреживание остаточных цианидов активным хлором;

Складирование твердой фазы обезвреженных хвостов в хвостохранилище и

возврат жидкой фазы на кондиционирование и в процесс.

Руда из спецотвала доставляется автосамосвалами, взвешивается и

подвергается дроблению до -300мм в шнекозубчатой дробилке ДШЗ 1000/320. После

дробления проводится двухстадиальное измельчение: первая стадия осуществляется

в открытом цикле в мельнице мокрого полусамоизмельчения, вторая - в шаровой

мельнице в замкнутом цикле с классифицирующими аппаратами - гидроциклонами.

Требуемое качество помола руды (массовая доля класса -0,074 мм не ниже 85-88 %)

обеспечивается за счет стабилизации гранулометрической характеристики исходной

руды путем предварительной её шихтовки на рудном складе и за счет соблюдения

оптимальных режимных параметров процессов измельчения и классификации.

Основными режимными параметрами являются: нагрузка по питанию, плотность пульпы

в измельчительных аппаратах, степень заполнения мельниц измельчающей средой,

массовое соотношение в загрузке шаров разного диаметра, соотношение размеров

питающей, сливной и песковой насадок гидроциклонов, массовая доля твердого в

питании и сливе гидроциклонов.

Оперативное управление качеством помола осуществляется путем изменения

производительности по руде (регулировка вибропитателей), изменением количества

воды, подаваемой на бутары мельниц и в зумпфы насосов, а также своевременной

догрузкой шаров в мельницы и заменой изнашивающихся песковых насадок

гидроциклонов.

Слив гидроциклонов крупностью 85-88 % класса -0,074 мм с содержанием

25-27 % твердого подвергается щепоотделению на барабанных грохотах и

направляется на флотационное обогащение. Схема флотационного обогащения

включает основную флотацию в 3-х машинах, две контрольных: первая контрольная в

2-х машинах, вторая - в 3-х машинах, каждая из которых объемом по 100 м3.

Концентраты контрольных флотации возвращаются на основную флотацию, хвосты

второй контрольной направляются на сгущение. Концентрат основной флотации

направляется на I перечистку,

концентрат I перечистки - на вторую перечистную операцию, а промпродукты

перечисток в голову предыдущих операций (промпродукт I перечистки - на основную

флотацию, промпродукт II перечистки - на I перечистку).

Стабилизация процесса флотационного обогащения обеспечивается за счет

автоматического регулирования уровней пульпы, пенного слоя, количества

подаваемого воздуха, расхода реагентов.

Флотоконцентрат II перечистки поступает в цех биоокисления, где

сгущается, слив направляется в оборот - на измельчение, а сгущенный продукт подается

на отмывку от реагентов и распульповку для подачи в биореакторы для

бактериального вскрытия золота из сульфидов. Окисление проводят в пяти

параллельных цепочках, каждая из которых состоит из шести реакторов.

Распульпованный и отмытый флотоконцентрат подают в первые три реактора каждой

цепочки. Далее самотеком пульпа последовательно поступает в 4 реактор, затем в

5 и 6.

Для окисления сульфидных минералов в концентрате используется комплекс

тионовых железо-сероокисляющих бактерий, в котором ведущую роль играют бактерии

Thiobacillus ferrooxidans, окисляющие наряду с серой и

закисным железом широкий класс сульфидных минералов. Присутствие в концентратах

значительного количества легкоокисляемого сульфидного минерала с образованием

элементной серы создаёт благоприятные условия для развития других тионовых

бактерий Thiobacillus thiooxidans, ускорению процесса биоокисления

концентрата способствуют также железоокисляющие бактерии Leptospirillum ferrooxidans.

Эти бактерии строго автотрофны, не используют органические вещества для

своей жизнедеятельности, поэтому не опасны для человека и животных. Бактерии

для своего роста и развития нуждаются лишь в неорганических соединениях железа,

серы, сульфидных минералах и используют кислород и углекислый газ воздуха.

Необходимые условия для жизнедеятельности бактерий поддерживаются за счет

подачи воздуха в реактора, выдерживания температуры (36-38 0С) за

счет регулирования протока охлаждающей воды через регистры биореакторов, а

также за счет ежечасного контроля величины рН пульпы (рН=1,6-2,1). Необходимые

для питания бактерий минеральные компоненты содержатся в концентратах в форме

соединений магния, калия и дополнительно подаются в форме солей азота и фосфора

в узле приготовления пульпы флотоконцентрата для подачи в биореакторы.

В последних реакторах каждой цепочки пульпа окисленного флотационного

концентрата объединяется и направляется на участок сгущения хвостов флотации и

нейтрализации биопульпы. Сгущенные хвосты II контрольной флотации в трех

сгустителях диаметром 30 метров до плотности 50 % твердого разделяются на три

потока, 1/3 из которых поступает на нейтрализацию окисленной пульпы, а 2/3

направляются в гидрометаллургическое отделение. Нейтрализованная пульпа

окисленного концентрата смешивается с известковым молоком для доведения рН до

10,5-11,0 и также поступает в гидрометаллургическое отделения для извлечения

золота. Для интенсификации процесса сгущения используют раствор флокулянта.

Нейтрализованный биокек поступает на предварительное цианирование и

сорбционное выщелачивание на две параллельные линии, каждая из которых состоит

из 1 чана цианирования, 1 чана и 9 колон сорбции (сорбция I). Далее хвосты I

сорбции объединяются со сгущенными до плотности 50 % хвостами флотации и

направляются на четыре параллельные линии предварительного цианирования и

сорбционного выщелачивания, состоящие из 1 колонны цианирования, 8 сорбционных

колон и 1 сорбционного пачука (сорбция II). В качестве сорбента используется ионообменная смола АМ-2Б.

Требуемая степень растворения и извлечения золота на смолу обеспечивается

за счет полноты его вскрывания в процессе рудоподготовки и бактериального

окисления, а также за счет соблюдения режимных параметров процессов

выщелачивания и сорбции при сохранении необходимого количества оборачиваемого сорбента

(остаточная емкость по золоту 0,15-0,18 г/кг, отсутствие щепы и песков).

Необходимую производительность каждой линии по пульпе поддерживают за

счет обеспечения достаточной текучести пульпы (соблюдение плотностных

характеристик) и регулярностью зачистки дренажных сеток в сорбционных

пульсколоннах и чанах (1-2 раза в смену). Оперативное управление процессом

сорбционного извлечения золота осуществляют по показателю концентрации золота в

жидкой фазе хвостовых пачуков (не выше 0,05 г/м3) путем подгрузки в них

оборотной и свежей смолы, а также корректировкой распределения концентрации

смолы по пульсколоннам - догрузка оборотной смолы осуществляется в 5-ые колонны

сорбционного выщелачивания II сорбции и в 9-ые сорбционные колонны I сорбции.

Смолу, выведенную со II сорбции, направляют во 2-ые сорбционные колонны I

сорбции.

Соблюдение противотока пульпы и смолы по ступеням процесса является

основным принципом сорбционной технологии, гарантирующим её эффективность.

Поэтому недопустимы прорывы дренажных сеток в пульсколоннах, чанах, пачуках и

любые переливы пульпы со смолой в дренажную систему цеха. Для исключения

подобных аварийных ситуаций ведется ежесменный контроль за целостностью

дренажных сеток, постоянное наблюдение за уровнями пульпы в сорбционных аппаратах

и интенсивностью перемешивания.

Хвостовую пульпу подвергают контрольному грохочению на барабанных

грохотах далее направляют на обезвреживание от цианидов и складируют в

хвостохранилище. Оборотная вода из хвостохранилища направляется на участок

кондиционирования и затем подается на измельчение.

Насыщенную золотом смолу отмывают от пульпы на виброгрохоте, отбивают от

пеков на концентрационных столах и направляют на регенерационную обработку, где

с помощью ряда последовательных операций с неё десорбируют золото и

восстанавливают её сорбционные свойства.

Все операции по регенерации смолы проводят в цепочке аппаратов колонного

типа с направлением движения раствора снизу вверх и смолы сверху вниз. Процесс

регенерации осуществляется циклически с передвижкой равного количества смолы

(~7 м3) по всем колоннам между циклами. Продолжительность одного

полного цикла регенерации смолы составляет 80-100 часов.

В первых двух колоннах проводят операцию отмывки шламов. Скорость подачи

промывной воды (4-5 м/ч) должна обеспечивать вынос тонких шламов из

неподвижного слоя смолы. Промывочные растворы направляют в цикл цианирования

руды.

В третьей и четвертой по ходу процесса колоннах проводят операцию

кислотной обработки смолы с переводом её из CN- формы в SO42- - форму зарядки. При этом происходит

количественное отделение сорбированного смолой цианида с переводом его в

газовую форму в виде паров синильной кислоты. Одновременно с отгонкой цианида

происходит десорбция со смолы цинка и частично меди и серебра. Загрузка

сорбента в третьей колонне на 0,5-1,0 м ниже, чем в других колоннах для

обеспечения возможности расширения пор сорбента и свободного выхода

образующихся газов. Кислотную обработку ведут до снижения на выходе колонны рН

до 1,0. Слив колонны, содержащий металлические примеси направляют на

нейтрализацию.

В пятой колонне осуществляют операцию сорбции тиомочевины путем обработки

насыщенной смолы относительно бедными по золоту растворами от операций отмывки

тиомочевины и электроосаждения золота. В ходе данной операции происходит также

количественная десорбция меди и частично серебра с образованием

труднорастворимых дисперсных осадков, выносимых из колонны вместе со сливом.

Операцию заканчивают при появлении в сливе растворенного золота и тиомочевины.

Слив колонны направляют на доукрепление по кислоте и используют на операции

кислотной обработки смолы, в которой растворенное золото количественно

сорбируется на смолу.

В последующих колоннах - с шестой по девятую включительно проводится

операция десорбции золота с пропусканием единого протока раствора через все

четыре колонны. Условием получения высококачественного товарного регенерата

является поддержание необходимой температуры растворов (60 0С) и

достаточно высокой концентрации тиомочевины в элюирующем растворе. В процессе

десорбции золота со смолы в раствор одновременно переходят в раствор ртуть,

серебро, медь. Операцию заканчивают при снижении концентрации растворенного

золота в сливе последней по ходу колонне до уровня ниже 25-30 г/м3.

Получаемый из слива головной колонны элюат направляют на фильтрацию и

электролиз.

В десятой колонне проводится операция отмывки тиомочевины раствором

серной кислоты. Качество отмывки тиомочевины достигается при поддержании

температуры процесса на уровне 60 0С и относительно невысокой

скорости пропускания промывного раствора. Слив колонны используется на операции

сорбции тиомочевины и частично направляется на доукрепление по тиомочевине для

последующего его использования на операции десорбции золота.

В одиннадцатой колонне проводится операция отмывки серной кислоты водой

при повышенной температуре (60 0С). Скорость пропускания воды такая

же, как и в предыдущей операции. Слив колонны направляют на операцию отмывки

тиомочевины.

В двенадцатой колонне проводят щелочную обработку смолы с целью перевода

ее в OH- - форму и для десорбции со смолы кремниевой кислоты.

Растворы от операции направляют на нейтрализацию вместе с растворами после

кислотной обработки.

В тринадцатой колонне проводят отмывку избыточной щелочи водой. Слив

колонны направляют на доукрепление и используют в щелочной обработке.

Отрегенерированную смолу перекачивают в колонну-бункер для последующего

дозирования в процесс ионного выщелачивания.

Электролитическое осаждение золота из отфильтрованного товарного элюата

проводится в проточном режиме с использованием трех параллельных электролизных

установках типа ГН-2-120. В процессе электролиза между катодом и анодом

устанавливается электрический потенциал, обеспечивающий электроэкстракцию

металлов из раствора и перенос их на катодную поверхность. Металлы осаждаются

на катодах в виде порошка и осыпаются в нижнюю часть катодных камер. По мере

накопления металлический осадок с небольшим количеством раствора выводят из

электролизера через патрубок при открытых зажимах без остановки процесса

электролиза. Катодный шлам фильтруется на нутч-фильтре, после чего взвешивается

и поступает на обжиг и плавку в гидрометаллургическое отделение ГМО-1.

Обжиговые газы направляют в систему пылегазоулавливания. Обожженные осадки

плавят с флюсами в индукционной печи. Расплавленное золото выливают в изложницы

с получением слитков, которые подвергаются взвешиванию и опробованию перед

отправкой на аффинажный завод.

Баланс металлов по продуктам обогащения представлен в таблице 2.1.

Таблица 2.1 - Баланс металлов по продуктам обогащения

|

Продукты обогащения

|

Выход, %

|

Содержание, г/т

|

βγ

|

Извлечение, %

|

|

Слитки ГП

|

0,00039

|

385,40

|

82,0

|

|

Кек

|

5,46

|

2,9

|

15,839

|

3,37

|

|

Хвосты 1

|

50,94

|

0,74

|

37,694

|

8,02

|

|

Хвосты 2

|

19,71

|

0,4

|

31,02

|

6,6

|

|

Хвосты 3

|

23,5

|

0,002

|

0,047

|

0,01

|

|

Исходная руда

|

100

|

4,7

|

470

|

100

|

. ОПИСАНИЕ АППАРАТУРНЫХ СХЕМ И ХАРАКТЕРИСТИКА ОСНОВНОГО

ОБОРУДОВАНИЯ

3.1 Участок дробления сульфидных руд

Сульфидная руда, поступающая в переработку, имеет следующие

физико-механические свойства: коэффициент крепости по М. М. Протодьконову - 9,

объемный вес руды - 2,7 т/м3. Предел прочности на сжатие составляет

938,3 кг/см2. Предел прочности на растяжение - 52 кг/см2.

Коэффициент размокаемости руды равен 0,82.

Исходная руда с карьера или со склада автосамосвалами подается на решетку

бункера с размером ячейки 800х800 мм. (1-ая линия), 900х900 мм. (2-ая линия).

Негабариты +800 мм. (+900 мм.) разбиваются на решетке с помощью бутобоя. Класс

-800+0 мм. (-900+0 мм.) попадает через решетку в бункер приема руды. Из бункера

руды пластинчатым питателем подается на шнеко-зубчатую дробилку ДШЗ-1000/320-А.

Дробленая руда по наклонному конвейеру транспортируется в бункера дробленой

руды и образует над ним конус дробленой руды массой ≈ 2500 тонн.

На дробление подается руда крупностью -1000 +0,0мм. Наибольший кусок руды

в дробленом продукте должен иметь размер 310-320мм. Степень дробления

составляет 3,1. Если кусок руды после дробления получается размером более 350

мм. он считается "негабаритом", в этом случае необходимо сразу

установить причину получения такого куска и устранить ее.

Гранулометрический состав исходной руды и дробленой приведен в таблице

3.1.1 Приведенные данные показывают, что количество мелкого класса при

дроблении не изменяется. Это характеризует особенности работы шнеко-зубчатой

дробилки, которая раскалывает крупные куски руды крупностью -1000,0 + 300,0мм,

количество которых в среднем составляет 18%. Максимальная крупность кусков

дробленой руды составляет 310-320 мм., что обусловлено разгрузочной щелью

дробилки.

Таблица 3.1.1 - Гранулометрический состав исходной и дробленой руды

|

Классы, мм

|

Выход класса, %

|

|

Исходная руда

|

Дробленая руда

|

|

+ 500,0

|

4,7

|

|

|

- 500,0 + 250,0

|

13,1

|

15,0

|

|

- 250,0 + 100,0

|

20,0

|

21,5

|

|

- 100,0 + 40,0

|

31,3

|

31,8

|

|

- 40,0 + 20,0

|

10,0

|

10,4

|

|

- 20,0 + 10,0

|

7,1

|

7,5

|

|

- 10,0 + 5,0

|

4,2

|

3,3

|

|

- 5,0 + 2,5

|

2,2

|

2,4

|

|

- 2,5 + 1,25

|

0,8

|

0,9

|

|

- 1,25 + 0,63

|

0,6

|

0,9

|

|

- 0,63 + 0,315

|

0,7

|

0,7

|

|

- 0,315 + 0,16

|

0,5

|

0,5

|

|

- 0,16 + 0,071

|

1,2

|

1,5

|

|

- 0,071 + 0,00

|

3,6

|

3,6

|

|

Итого

|

100,0

|

100,0

|

3.2 Техническая характеристика оборудования, применяемого для

подачи , дробления и транспортировки сульфидной руды

На фабрике существует две параллельные линии дробления сульфидной руды.

Одна линия дробления включает набор следующего оборудования: неподвижный

грохот, приемный бункер руды, пластинчатый питатель, дробилка ДШЗ-1000/320-А,

наклонный ленточный конвейер.

Неподвижный грохот

Процесс разделения сыпучего кускового материала на классы крупности

просеиванием его через одну или несколько последовательно или параллельно расположенных

просеивающих поверхностей называется грохочением, а применяемые для этого

аппараты называются грохотами.

Грохота подразделяются на неподвижные (колосниковые, дуговые) и подвижные

(вращающиеся, инерционные и др.).

На ЗИФ-2 используются колосниковые грохота, на первой линии с размером

ячейки в свету 800х800 мм., на второй линии - 900х900 мм.

Назначение грохота:

· Не допустить попадание негабаритных кусков руды в бункер и на

полотно питателя;

· Является площадкой для додрабливания негабаритных кусков

руды.

Приемный бункер руды

Приемный бункер предназначен для аккумуляции руды на пластинчатом

питателе для подачи ее в дробилку.

Характеристики приемного бункера:

· Тип бункера - металлический (первая линия), железобетонный

(вторая линия);

· Высота - 3800 мм.;

· Длина - 7600 мм.;

· Ширина - 4960 мм.;

· Геометрический объем - 87 м3;

Пластинчатый питатель

Пластинчатые питатели применяются для перемещения крупнокусковых тяжелых

и абразивных материалов, когда давление материала, заполняющего бункера, передается

непосредственно на полотно питателя.

Пластинчатый питатель представляет собой конвейер, рабочий орган - лента

которого состоит из стальных корытообразных пластин, прикрепленных к шарнирным

цепям (звеньям).

Для подачи руды в дробилку ДШЗ-1000/320-А на ЗИФ установлен пластинчатый

питатель (по ГОСТ 7424-71) тяжелого типа, со ступенчатой регулировкой скорости

ленты с пульта оператора, характеристика которого представлена в таблице 3.2.1

Таблица 3.2.1 -Техническая характеристика пластинчатого питателя

|

Типоразмер питателя

|

Ширина ленты, мм.

|

Расстояние между центрами звездочек, мм.

|

Производительность, м3/час

|

Типоразмер редуктора и его переда-точное число

|

Скорость ленты, м/с.

|

Мощность электро-двигателя, кВт.

|

Допустимое тяговое усилие

|

Общая масса питателя, т.

|

|

1-18-90

|

1800

|

12000

|

117-350

|

ЦТ-1615, i=223, iобщ=722,52

|

0,02, 0,032, 0,04, 0,06

|

50

|

53

|

81,2

|

Дробилка ДШЗ-1000/320-А

Шнеко-зубчатая дробилка ДШЗ-1000/320-А предназначена для дробления рудных

и нерудных полезных ископаемых, в том числе материалов, склонных к налипанию.

Дробилка состоит из следующих основных частей: дробильного корпуса,

редуктора, двух электродвигателей, рамы. Технические данные дробилки

представлены в таблице 3.2.2

Таблица 3.2.2 - Техническая характеристика дробилки ДШЗ-1000/320-А

|

Наименование показателей

|

Норма

|

|

Предел прочности на сжатие дробимых материалов, МПа (кг/см2)

|

До 180 (1800)

|

|

Наибольший дробимый кусок, мм.

|

1200

|

|

Ширина разгрузочной щели, мм.

|

320

|

|

Наибольшая производительность на материале с пределом

прочности на сжатие 180 МПа, м3/ч.

|

350-400

|

|

Размер загрузочного окна, мм.

|

2360х1920

|

|

Частота вращения шнеков, об/мин.

|

17,3

|

|

Электродвигатель: · Тип; · Мощность, кВт; · Частота вращения, об/мин.; · Количество, шт.

|

ВА02-355М8 200 750 2

|

|

Редуктор: · Тип; · Передаточное число

|

Цилиндрический 43,39

|

|

Смазка: · Пидшипников

шнеков - закладная ниппельная; · Зубчатых

передач редуктора - окунанием; · Подшипников

быстроходных валов редуктора - закладная ниппельная; · Подшипников остальных валов

редуктора - разбрызгиванием; · Зубчатых муфт - заливная.

|

|

|

Подводимый ток: · Род; · Напряжение, В; · Частота, Гц.

|

Переменный

380 50

|

Рабочий орган дробилки - корпус дробильный. Он представляет собой сварную

раму, в которой на подшипниках качения установлены два зубчатых шнека.

Внутренняя поверхность рамы дробильного корпуса футерована съемными бронями с

износостойкой наплавкой.

Зубчатый шнек выполнен в виде вала с насаженными на него на шпонках

зубчатыми дисками. Зубья на дисках съемные, изготовлены из высокомарганцовистой

стали. Диски на валах расположены со смещением (поворотом относительно вала)

так, что вершины зубьев на них образуют винтовую линию. При этом направление

винтовых линий на шнеках - противоположное.

Для увеличения эффективности дробления на боковых стенках рамы

дробильного корпуса установлены съемные зубья, рабочая поверхность которых

также защищена износостойкой наплавкой.

Привод дробилки состоит из редуктора и двух электродвигателей.

Электродвигатели соединены с редуктором упругими втулочно-пальцевыми

муфтами, шнеки дробильного корпуса с выходными валами редуктора - зубчатыми

муфтами.

В процессе работы дробилки исходный дробимый материал подается на

вращающиеся навстречу друг другу шнеки. Крупные куски захватываются зубьями,

раздавливаются и в измельченном виде проходят через загрузочную щель между

шнеками вниз.

Мелкая фракция просыпается между зубьями шнеков без измельчения, как

через разгрузочную щель, так и вдоль боковых стенок дробильного корпуса. За

счет этого в сравнении с другими типами дробилок, существенно повышается

суммарная производительность данной дробилки и снижается степень

переизмельчения дробимого продукта. Дробимый материал, загружаемый в дробилку,

не должен содержать недробимых тел, например зубьев экскаваторов, траков

гусениц и т.п., поскольку попадание последних в зону дробления приводит к

остановке дробилки и существенной перегрузки механической части.

Запуск дробилки должен выполнятся при отсутствии дробимого материала в

загрузочном бункере дробилки, т.е. вхолостую. В случае забивки и аварийного

отключения оборудования, предусмотрен реверсивный пуск дробилки для ее

освобождения.

Загрузка материала в дробилку должна быть равномерной по времени, при

этом максимальные куски материала в любом измерении не должны превышать 1200

мм. Загрузка контролируется скоростью работы пластинчатого питателя.

Конвейер ленточный стационарный

В горной промышленности ленточные конвейеры применяются для

горизонтального или наклонного перемещения сыпучих и кусковых материалов (руды,

пустой породы и др.).

Тяговым и рабочим органом конвейера является бесконечная тканевая

прорезиненная лента, огибающая барабаны, расположенных на обоих концах

конвейера. В пролете между барабанами прорезиненная лента поддерживается

роликовыми опорами.

Техническая характеристика наклонного ленточного конвейера, используемого

на ЗИФ, представлена в таблице 5.3.3

Таблица 3.2.3 - Техническая характеристика наклонного ленточного

конвейера

|

Наименование параметра

|

Показатели

|

|

Типоразмер

|

160-125-200

|

|

Ширина ленты, мм.

|

1600

|

|

Барабан приводной: · Диаметр; · Длина

|

1250 1800

|

|

Материал ленты

|

Резинотканевая

|

|

Угол наклона стана конвейера, град.

|

13

|

|

Скорость ленты, м/сек.

|

1,6

|

|

Длина конвейера, м.

|

85

|

|

Мощность электродвигателя привода ленты, кВт.

|

132

|

3.3 Участок измельчения и классификации

Измельчение руды на Олимпиадинской ЗИФ проводят до крупности, позволяющей

достаточно полно извлекать золото в процессе дальнейшей флотации и

гидрометаллургической переработке.

Питанием мельниц первой стадии (ММПС 70х70) является дробленая сульфидная

руда карьера "Восточный", крупностью -400 мм.

Сульфидная руда Олимпиадинского месторождения представляет собой

массивные тонкозернистые сланцы хлорит-слюдисто-кварц-карбонатного состава,

неравномерно минерализированными сульфидами. Руда имеет следующие физические

свойства:

· Плотность - 2,7 г/см3;

· Насыпной вес - 1,6 г/см3;

· Коэффициент крепости по шкале Протодьяконова - 10-12.

Гранулометрический состав питания мельницы первой стадии измельчения

(ММПС 70х70) представлен в таблице 3.3.1

Таблица 3.3.1 - Гранулометрический состав питания

|

Классы, мм

|

Выход класса, %

|

|

- 500,0 + 250,0

|

15,0

|

|

- 250,0 + 100,0

|

21,5

|

|

- 100,0 + 40,0

|

31,8

|

|

- 40,0 + 20,0

|

10,4

|

|

- 20,0 + 10,0

|

7,5

|

|

- 10,0 + 5,0

|

3,3

|

|

- 5,0 + 2,5

|

2,4

|

|

- 2,5 + 1,25

|

0,9

|

|

- 1,25 + 0,63

|

0,9

|

|

- 0,63 + 0,315

|

0,7

|

|

- 0,315 + 0,16

|

0,5

|

|

- 0,16 + 0,071

|

1,5

|

|

- 0,071 + 0,00

|

3,6

|

|

Итого

|

100,0

|

Дробленая руда из четырех бункеров с

помощью вибропитателей 181А-ПТ подается на ленточный конвейер и

транспортируется на измельчение. Измельчение осуществляется в две стадии в

мельницах ММПС 70х70 (первая стадия) и МШЦ 550х84 (вторая стадия).

Мельница первой стадии работает в открытом

цикле, мельница второй стадии - в замкнутом с гидроциклонами диаметром 500 мм.

Продукт измельчения на выходе из мельницы первой стадии в разгрузочной бутаре

делится на два класса: класс +11 мм, который поступает на доизмельчение в

мельницу МШЦ 50х84, и класс -11 мм, который объединяется с продуктом

измельчения мельницы второй стадии в зумпфе и песковыми насосами направляется

на классификацию в гидроциклонах ГЦР-500.

Слив гидроциклонов после отделения щепы на

барабанных грохотах является питанием флотации, а пески циркулирующей нагрузкой

мельницы второй стадии. Щепа разгружается в контейнеры.

Режимные условия работы оборудования

участка измельчения приведены в таблице 3.3.2

Таблица 3.3.2

|

Наименование параметры

|

Значения

|

|

1 . Крупность питания I стадии измельчения, мм

2. Удельная производительность мельниц по классу 0,074 мм, т/м3

час I стадия II стадия 3. Массовая доля твердого в сливе

мельниц, % I стадия II стадия 4. Массовая доля твердого в сливе

гидроциклонов, % 5. Измельчающая среда: крупность шаров, мм I стадия II стадия расход шаров,

кг/т руды I стадия II стадия коэффициент заполнения мельниц

измельчающей средой, % I стадия II стадия 6. Массовая

доля класса - 0,071 мм в сливе гидроциклона, %

|

360 0,8 0,67 60-65 60 30 100 80

0,4 0,6 10 40 85

|

Контроль параметров процесса

рудоподготовки и периодичность отбора проб приведены в таблице 3.3.3

Таблица 3.3.3 - Карта контроля

технологического процесса рудоподготовки

|

№ п/п.

|

Наименование

|

Контролируемый параметр

|

Ед. изм.

|

Заданное значение параметра

|

Точка отбора и контроля

|

Периодичность отбора и измерения

|

|

1

|

Исходная руда

|

Производительность

|

т/час

|

405-410

|

Конвейерные весы

|

|

|

2

|

Измельчение I Разгрузка ММПС 70х70

(подбутарный продукт)

|

Содержание твердого Содержание класса -0,071 мм

|

% %

|

60-65 60

|

подбутарня течка

|

4 часа

|

|

3

|

Измельчение II Разгрузка МШЦ 50х84 (подбутарный

продукт)

|

Содержание твердого Содержание класса -0,071 мм

|

% %

|

60 50-60

|

подбутарня течка

|

4 часа

|

|

4

|

Классификация. Слив гидроциклонов

|

Содержание твердого Содержание класса -0,071

мм.

|

% %

|

30 85

|

Перелив пробоотборника ОДП-0,5

|

1 час

|

3.4 Техническая характеристика оборудования, применяемого для

измельчения и классификации

Таблица 3.4.1 Характеристика установленного

оборудования.

|

Параметры

|

Значение

|

|

1 Питатель вибрационный 181А-ПТ (4 шт.)

|

|

- ширина лотка, м - мощность вибратора, кВт

|

1,4 8

|

|

2 Конвейер ленточный

|

|

- ширина ленты, м - расстояние между осями

барабанов, м - мощность эл. двигателя привода, кВТ

|

1,2 45,4 22

|

|

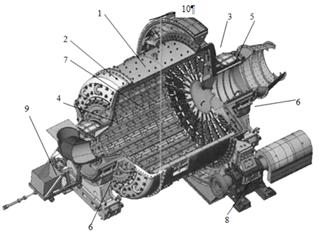

3 Мельница шаровая ММПС 70х70

|

|

Габаритные размеры: - длина, мм - ширина, мм -

высота, мм

|

20000 13500 12000

|

|

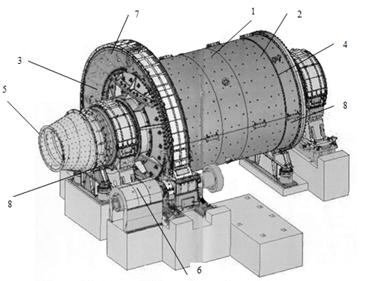

4 Мельница шаровая МШЦ 50х84

|

|

Габаритные размеры: - длина, мм - ширина, мм -

высота, мм

|

18700 12200 10500

|

|

5 Песковым насос ГРАТ 700/40 (2 шт.)

|

|

- производительность, м3 /час -

напор, м - мощность эл. двигателя, кВт

|

700 40 250

|

|

6 Насосы WARMAN

|

2

|

|

7 Гидроциклон ГЦР-500, (16 шт.)

|

|

Габаритные размеры: - длина, мм - ширина, мм -

высота, мм

|

900 1000 2500

|

|

8 Грохот барабанный (2 шт.)

|

|

- площадь поверхности фильтрующей сетки, м2

- размер ячейки сетки, мм - частота вращения барабана, об/мин - расход

воды оросителей, м3 /час

|

10 0,4*0,4 4 1,5

|

3.5 Отделение флотации

Полезными компонентами в перерабатываемых

первичных рудах Олимпиадинского месторождения являются вкрапленные частицы

золота и золотосодержащих сульфидов: арсенопирита, пирротина, пирита и

антимонита. Для придания поверхности частиц перечисленных минералов гидрофобных

свойств в пульпу вводится водорастворимый флотационный реагент - бутиловый

ксантогенат калия C4H9OCSSK, анионы которого содержат углеводородный радикал и химически

взаимодействуют с катионами металлов, находящихся на поверхности минералов, в

результате чего на ней образуется гидрофобная плёнка. Для повышения

эффективности действия бутилового ксантогената, пульпа измельченной руды

предварительно обрабатывается раствором медного купороса CuS04х5H20. Катионы меди обладают

способностью замещать катионы железа на поверхности кристаллической решетки

железосодержащих сульфидных минералов и интенсивно взаимодействовать с анионами

ксантогената с образованием гидрофобной пленки.

С целью предотвращения слияния мелких

пузырьков воздуха и получения достаточно устойчивого слоя флотационной пены в

пульпу дозируется вспениватель флотанол, состоящий из смеси

поверхностно-активных водорастворимых органических соединений. Данные

соединения, сорбируясь на поверхности пузырьков, снижают поверхностное

натяжение воды и обеспечивают получение большого количества устойчивых мелких пузырьков,

способных поднять прилипшие к ним частицы ценных минералов на поверхность

пульпы.

В промышленную флотационную машину пульпа

подаётся и удаляется непрерывно, что создаёт движение потока пульпы в машине от

места ввода к разгрузочному отверстию. При перемещении потока пульпы вдоль

машины содержание извлекаемых компонентов уменьшается по мере удаления

сфлотировавшихся частиц в пенный слой. Но механическое перемешивание пульпы в

камере машины выравнивает содержание полезных компонентов по объёму камеры. Поэтому

некоторая часть полезных минералов непрерывно выносится потоком пульпы в

разгрузку камеры. От соотношения скоростей выноса флотируемых частиц в пену и

перемешивания пульпы зависит изменение содержания ценных компонентов в пульпе

по фронту машины и величина их извлечения из руды. Для уменьшения скорости

перемещения частиц извлекаемых компонентов вдоль флотомашины процесс флотации

осуществляют в нескольких сообщающихся между собой камерах. Количество

устанавливаемых камер принимают таким, чтобы за время пребывания пульпы во

флотомашине обеспечивалось достаточно полное извлечение ценных компонентов. При

флотации пульпы вынос пузырьками воздуха на её поверхность частиц полезных

минералов сопровождается попутным механическим выносом значительного количества

частиц пустой породы. Получаемый за одну операцию обогащённый пенный продукт

характеризуется низким содержанием полезных компонентов и поэтому направляется

на повторное обогащение в перечистных операциях, в результате которых

получается кондиционный концентрат; пригодный для последующей переработки, и

промежуточные продукты, направляемые в предыдущие операции технологического

процесса. Для достижения более полного извлечения ценных компонентов с

наименьшими затратами флотацию всего объёма пульпы измельченной руды проводят в

два приёма. Хвосты первой, основной флотации, содержащие ещё значительное

количество извлекаемых минералов, после дополнительной обработки реагентами

подвергают повторному обогащению в контрольной операции. Хвосты контрольной

флотации с низким содержанием ценных компонентов направляются после сгущения на

гидрометаллургическую переработку, а пенный продукт контрольной флотации

возвращается в голову основной флотации. Перечищенный флотоконцентрат и хвосты

контрольной флотации являются окончательными продуктами процесса флотационного

обогащения руды, а промежуточные продукты перечистных и контрольной операций -

оборотными.

Получаемый на участке флотации

золотосодержащий сульфидный концентрат поступает на гидрометаллургическую

переработку методом биоокисления для вскрытия золота, заключённого в сульфидах.

Для успешного проведения процесса биоокисления сульфидов извлекаемый

флотоконцентрат должен содержать не менее 15% серы и не более 4,5% кальция,

содержащегося в карбонатной части руды.

Технологические показатели флотационного

обогащения руды - выход и качество флотоконцентрата, извлечение в него золота,

мышьяка и серы зависят от многих факторов. Основными факторами, определяющими

показатели флотационного обогащения руды, являются: крупность измельченной

руды, плотность пульпы, величина щелочности и концентрация цианида в воде,

используемой в операциях измельчения и классификации руды, расходы

флотореаген-тов и сжатого воздуха подаваемого в камеры флотомашины,

стабильность поддержания оптимального уровня пульпы в камерах флотомашины.

Снижение содержания класса -0,074 мм в

измельчённой руде менее заданного диапазона приводит к недостаточному раскрытию

частиц извлекаемых минералов из вмещающей породы и снижению извлечения полезных

компонентов. Переизмельчение руды перед флотацией приводит к значительному

увеличению выхода пенных продуктов за счёт механического выноса в них шламов

породы и снижению качества фло'токонцентрата.

Уменьшение плотности пульпы в основной

флотации менее 20% твердого приводит к неэффективному использованию

оборудования и увеличению удельных затрат электроэнергии и флотореагентов.

Операции измельчения, классификации

разгрузки мельниц, а также основной флотации проводятся с использованием

оборотной воды, состоящей на две трети из сливов сгустителей хвостов флотации и

флотоконцентрата и на одну треть из кондиционированной оборотной воды из

хвостохранилища ЗИФ, в которое сбрасываются щелочные стоки

гидрометаллургических отделений фабрики. В перечистки концентрата основной

флотации подаётся карьерная вода, не содержащая флотореагентов. Повышение

величины рН воды, подаваемой в операции измельчения и классификации, более 9,5

или концентрации цианида в ней более 1 мг/л вызывает значительное подавление

флотации золотосодержащих сульфидов из-за образования на их поверхности

гидрофильных плёнок гидроксидов и цианидов железа, препятствующих адсорбции

анионов бутилового ксантогената.

При стабильном поддержании оптимального

уровня пульпы в камерах флотомашин, а также при постоянных удельных расходах

флотореагентов и сжатого воздуха, подаваемых в камеры, обеспечивается

равномерный съём пенного продукта, что создаёт благоприятные условия для

проведения перечи-стных операций с меньшей циркуляцией промпродуктов и

получения качественного флотоконцентрата. Поэтому при работе флотомашин

необходимо контролировать исправность установленных автоматических регуляторов

уровня пульпы и дозаторов флотореагентов.

Слив гидроциклонов делится в

пульподелителе на два равных потока, которые проходят через барабанные грохота

для отделения щепы, содержащейся в пульпе. В грохота подаётся промывная вода, в

качестве которой используется оборотная вода из слива сгустителей хвостов

флотации. Затем выходящие из грохотов потоки пульпы объединяются и поступают в

контактный чан, в который из расходной ёмкости дозируется раствор медного

купороса. После агитации с медным купоросом поток пульпы вместе с

промпродуктами первой перечистки и контрольных флотаций поступает через

загрузочный карман на основную флотацию в трех камерах флотомашины ФМП-УП-100.

В этот загрузочный карман дозируются ксантогенат бутиловый и вспениватель

флотанол. Дозируемый вспениватель перед подачей в процесс эмульгируется с водой

в двух механических эмульгаторах.

Из воздушного коллектора посредством

задвижки через полый вал импеллера флотомашины в каждую камеру подаётся сжатый

воздух, который в пульпе при вращении импеллера диспергируется на мелкие

пузырьки и обеспечивает вынос полезных компонентов в пенный слой на поверхности

пульпы. Пенный продукт основной флотации самотёком направляется на первую

перечистку, а камерный продукт поступает в расположенные ниже пять камер

контрольной флотации.

В головную камеру I контрольной флотации

через разгрузочный карман дозируются бутиловый ксантогенат и вспениватель флотанол.

Пенный продукт контрольной флотации самотёком направляется в зумпфы из которых

песковыми насосами перекачивается в загрузочный карман первой камеры основной

флотации. Камерный продукт II контрольной флотации самотёком через

автоматический проотборник оступает в пульподелитель и затем на сгущение в трёх

сгустителях диаметром 30 метров. Осветленный слив этих сгустителей направляется

в оборот в отделение рудоподготовки.

Пенный продукт основной флотации с

добавлением карьерной воды самотёком поступает на первую перечистку в

четырехкамерную флотомашину ФПМ-16. Камерный продукт первой перечистки подаётся

в загрузочный карман первой камеры основной флотации. Пенный продукт первой

перечистки с добавлением карьерной воды направляется в зумпф, из которого песковыми

насосами закачивается на вторую перечистку в загрузочный карман двухкамерной

флотомашины ФПМ- 16. Пенный продукт второй перечистки является готовым

продуктом узла флотации, который с добавлением транспортной карьерной воды

стекает в зумпф, затем песковыми насосами перекачивается через автоматический

проотборник в сгустители флотоконцентрата в цехе биоокисления. Слив данных

сгустителей направляется в оборот в отделение рудоподготовки (или на сгущение

хвостов флотации). Камерный продукт второй перечистки разгружается в зумпф, из

которого песковыми насосами закачивается в загрузочный карман головной камеры

флотомашины первой перечистки.

В результате флотационного обогащения

перерабатываемая руда разделяется на два продукта: флотоконцентрат с высоким

содержанием полезных компонентов и хвосты флотации с их низким содержанием.

3.6 Отделение бактериального окисления флотационного

концентрата

Флотоконцентрат из отделения флотации и раствор флокулянта поступают в

сгуститель. Для интенсификации процесса сгущения в сгуститель подается раствор

флокулянта из дозирующей емкости. Слив сгустителя возвращается в отделение

измельчения. Сгущённая пульпа флотоконцентрата эрлифтами через пульподелитель

подаётся в контактный чан 100 м3.

В чане 25 м3 растворяются питательные соли. Раствор

питательных солей из чана 25 м3 поступает в контактный чан 100 м3.

Из контактного чана насосом пульпа флотоконцентрата закачивается в

пульподелитель на 9 струй, который распределяет питание на первые три цепочки,

в пульподелитель на четвертую цепь и пульподелитель - на пятую линию. Из

пульподелителей пульпа флотоконцентрата с питательными солями поступает в

головные реакторы биоокисления. Из сборник через мерные ёмкости по мере

необходимости для поддержания pH

пульпы (не выше 2,1) подаётся в реакторы серная кислота.

Из последнего реактора каждой линии биопульпа поступает на нейтрализацию

в отделение сгущения хвостов флотации и нейтрализации биопульпы.

Характеристика основного оборудования применяемого для сгущения

флотационного концентрата приведена в таблице 3.6.1, для бактериального

окисления - в таблице 3.6.2

Таблица 3.6.1 - Характеристика сгустителя с центральным приводом СЦ-15А

|

Параметры

|

Значения параметров

|

|

Диаметр чана, мм

|

15000

|

|

Высота в центре, мм

|

4000

|

|

Площадь осаждения, м2

|

175

|

|

Механизм подъема граблин, мм

|

гидравлический

|

|

Высота подъема граблин, мм

|

300

|

|

Период вращения гребкового устройства, об/мин

|

7,5±15 %

|

|

Электродвигатель механизма подъема граблин

|

|

марка

|

АИР112МВ6

|

|

мощность, кВт

|

2,2

|

|

Электродвигатель механизма поворота граблин

|

|

марка

|

АИР90L6ПР

|

|

мощность, кВт

|

4

|

Таблица 3.6.2 - Характеристика реакторов для окисления флотационного

концентрата

|

№ реактора

|

Высота, м

|

Диаметр, м

|

Геометрический объем, м3

|

Высота от уровня крышки до уровня слива, м

|

Рабочий объем реактора, м3

|

Материал

|

Кол-во и мощность эл. двигателей мешалки, шт×м2

|

|

1/1

|

10,5

|

7,7

|

488,7

|

1,25

|

Нержавеющая сталь марки 12Х18Н10Т

|

1×50

|

|

2/1

|

10,5

|

7,7

|

488,7

|

1,35

|

437

|

|

2×55

|

|

3/1

|

10,5

|

7,7

|

488,7

|

1,50

|

430

|

|

1×55

|

|

4/1

|

10,5

|

7,7

|

488,7

|

1,55

|

428

|

|

1×110

|

|

5/1

|

10,5

|

7,7

|

488,7

|

1,65

|

423

|

|

2×55

|

|

6/1

|

10,5

|

7,7

|

488,7

|

1,65

|

423

|

|

1×110

|

|

1/2

|

10,5

|

7,7

|

488,7

|

0,77

|

465

|

|

1×110

|

|

2/2

|

10,5

|

7,7

|

488,7

|

0,77

|

465

|

|

2×55

|

|

3/2

|

10,5

|

7,7

|

488,7

|

1,08

|

450

|

|

1×110

|

|

4/2

|

10,5

|

7,7

|

488,7

|

1,74

|

419

|

|

1×110

|

|

5/2

|

10,5

|

7,7

|

488,7

|

1,65

|

423

|

|

1×110

|

|

6/2

|

10,5

|

7,7

|

488,7

|

1,65

|

423

|

|

2×55

|

|

1/3

|

10,5

|

7,7

|

488,7

|

0,92

|

458

|

|

1×110

|

|

2/3

|

10,5

|

7,7

|

488,7

|

1,06

|

451

|

|

2×55

|

|

3/3

|

10,5

|

7,7

|

488,7

|

1,37

|

436

|

|

2×55

|

|

4/3

|

10,5

|

7,7

|

488,7

|

1,64

|

423

|

|

2×55

|

|

5/3

|

10,5

|

7,7

|

488,7

|

1,61

|

425

|

|

1×110

|

|

6/3

|

10,5

|

7,7

|

488,7

|

1,65

|

423

|

|

2×55

|

|

1/4

|

10,5

|

7,7

|

488,7

|

1,08

|

450

|

|

1×110

|

|

2/4

|

10,5

|

7,7

|

488,7

|

1,05

|

452

|

|

1×110

|

|

3/4

|

10,5

|

7,7

|

488,7

|

1,18

|

445

|

|

1×110

|

|

4/4

|

10,5

|

7,7

|

488,7

|

1,7

|

420

|

|

1×110

|

|

5/4

|

10,5

|

7,7

|

488,7

|

2,0

|

406

|

|

1×110

|

|

6/4

|

10,5

|

7,7

|

488,7

|

2,0

|

406

|

|

1×110

|

|

1/5

|

10,5

|

7,7

|

488,7

|

0,97

|

455

|

|

1×110

|

|

2/5

|

10,5

|

7,7

|

488,7

|

1,04

|

452

|

|

1×110

|

|

3/5

|

10,5

|

7,7

|

488,7

|

1,2

|

444

|

|

1×110

|

|

4/5

|

10,5

|

7,7

|

488,7

|

1,3

|

440

|

|

1×110

|

|

5/5

|

10,5

|

7,7

|

488,7

|

1,4

|

435

|

|

1×110

|

|

6/5

|

10,5

|

7,7

|

488,7

|

1,5

|

432

|

|

1×110

|

3.7 Отделение сгущения хвостов флотации и нейтрализации

продуктов биоокисления

Получаемые на фабрике хвосты флотации самотеком поступают на сгущение,

где распределяются через пульподелитель по 3-м сгустителям.

Для интенсификации процесса сгущения в сгустителя подают раствор

флокулянта из емкости, который готовят в контактном чане.

Осветленная вода (слив сгустителей) собирается в зумпфе и насосами ГРАТ

700/40, перекачивается в коллектор оборотной воды цеха измельчения для

повторного использования в процессе рудоподготовки и обогащения, а также на

другие технологические нужды.

Сгущенный продукт эрлифтами через пульподелитель делится на три потока и

далее 1/3 направляется на нейтрализацию биокека в емкость, а 2/3 потока

сгущенных хвостов флотации откачивается на сорбционное цианирование в пачуки.

Нейтрализация биопульпы протекает в две стадии: первая - хвостами

флотации в пяти последовательных чанах, вторая - известковым молоком при

доведении pH пульпы до 10,5-10,8, в трех

последовательных емкостях. Далее нейтрализованная биопульпа направляется в

гидрометаллургическое отделение (ГМО-2) для последующего цианирования в чаны.

Характеристика оборудования для сгущения хвостов флотационного обогащения

приведена в таблице 3.7.1, для нейтрализации биопульпы - в таблице 3.7.2.

Таблица 3.7.1 - Характеристика радиального сгустителя с центральным

приводом Ц-30

|

Параметры

|

Значения параметров

|

|

Диаметр чана, мм

|

30000

|

|

Высота в центре, мм

|

5400

|

|

Площадь осаждения, м2

|

700

|

|

Механизм подъема граблин

|

гидравлический

|

|

Высота подъема граблин, мм

|

1500

|

|

Время одного оборота граблин, мин

|

12 - 23

|

|

Электродвигатель механизма подъема граблин

|

|

марка

|

4AM100S4 (1 шт.)

|

|

мощность, кВт

|

3,0

|

|

Электродвигатель механизма поворота граблин

|

|

марка

|

4ПБМ132. (2 шт.)

|

|

мощность, кВт

|

2,0

|

Таблица 3.7.2 - Характеристика чанов для нейтрализации биопульпы.

|

Параметры

|

Значения параметров

|

|

Диаметр, мм

|

3000

|

|

Высота, мм

|

4000

|

|

Рабочий объем, м3

|

25

|

|

Мощность электродвигателя перемешивателя, кВт

|

15

|

3.8 Гидрометаллургическое отделение

Для извлечения золота из продуктов обогащения сульфидной руды

месторождения "Олимпиадинское" применяется ионообменная технология.

Участок сорбционного цианирования включает:

ü сорбционное цианирование нейтрализованной биопульпы (сорбция

I);

ü сорбционное цианирование продукта смешения хвостов сорбции I

и 2/3 частей сгущенных хвостов флотации (сорбция II).

Сорбция I

Включает две параллельно работающих линии, состоящие из 1 чана

цианирования, 1 чана и 9 колонн для сорбционного выщелачивания.

Нейтрализованная биопульпа с участка сгущения и нейтрализации поступает

через пульподелитель на цианирование в чаны, в которые из расходной емкости с

помощью дозаторов подается раствор цианистого натрия. После цианирования пульпа

подается эрлифтами через пульподелитель на сорбционное выщелачивание в чаны.

Дальнейшее сорбционное выщелачивание проходит по двум линиям в девяти

последовательных колоннах, из которых в первые пульпа подается из чанов с

помощью эрлифтов через пульподелитель. Далее поступает во вторые колонны, затем

в третьи и т.д. до девятых. С последних колон сорбции I хвостовая пульпа

эрлифтами откачивается в пульподелитель на II сорбцию. Раствор цианистого

натрия подается в пятые и в восьмые сорбционные колонны.

Подача свежей отрегенерированной смолы осуществляется из накопительного

бункера по колоннам противотоком. Во вторые колонны I сорбции подается

насыщенная смола - выведенная с первых сорбционных колонн.

Сорбция II

Цианирование и сорбционное выщелачивание продукта смешения хвостов

сорбции I 2/3 сгущенных хвостов флотации происходит по четырем параллельным

линиям. Линии состоят из одной колонны цианирования, 8-ми сорбционных колон и

одного сорбционного пачука.

Исходная пульпа в пульподелителе разделяется на 4 равных потока и

направляется в колонны цианирования. Дальнейшее сорбционное цианирование

проходит в 8-ми последовательных колоннах. Раствор цианистого натрия подается в

первые колонны цианирования и в пятые колонны сорбционного выщелачивания.

Из последних колонн сорбционного выщелачивания пульпа поступает в

замыкающий каждую линию сорбционный пачук. Далее выщелоченная и обеззолоченная

пульпа выводится из сорбционных пачуков, объединяется и подается в

пульподелитель, где разделяется на два потока, которые направляется на

барабанные грохоты для отмывки хвостовой пульпы от смолы. Отмытая от пульпы

смола с помощью эрлифтов подается в седьмые сорбционные колонны. Подрешётный

продукт (хвостовая пульпа) с грохотов направляется самотеком на обезвреживание.

Подача свежей отрегенерированной смолы осуществляется:

ü из накопительного бункера в последние сорбционные пачуки;

ü из накопительного бункера в пятые сорбционные колонны.

Смола, выведенная из первых колонн II сорбции, направляется во вторые

колонны I сорбции.

Насыщенная смола выводится из чанов и подается на инерционный грохот.

Отмытая от пульпы на грохоте смола подается эрлифтом в цикл регенерации, а

пульпа заводится назад в сорбционные чаны.

Выведенная с процесса сорбционного выщелачивания смола после отмывки от

пульпы на инерционном грохоте поступает на двухстадиальную последовательную

отмывочную операцию от илов на инерционных грохотах. Далее с грохота

разделяется на два потока и направляется на концентрационные столы. На концентрационных

столах от смолы отбивается тяжелая песковая фракция, которая отправляется на

измельчение, а смола, как легкая фракция, с поверхности стола поступает в

отмывочные колонны.

Кислотная обработка смолы