Движение жидкостей и газов в природных пластах

КУРСОВАЯ РАБОТА

По дисциплине:

Технология и техника методов

повышения нефтеотдачи

На тему:

Движение жидкостей и газов в

природных пластах

CОДЕРЖАНИЕ

Введение

.

Геологическая часть

.1

Физико-географическая и экономическая характеристика района

.2

Стратиграфия Восточно-Елового месторождения

.3 Тектоника

.4 Оценка

продуктивных пластов

.5

Характеристика энергетического состояния месторождения

.6

Геологический очерк района

.7

Гидрогеология

.8

Характеристика коллектора (по пластам)

. Анализ

текущего состояния разработки месторождения

.1 Выбор

профиля скважины

.1.1

Обоснование метода вхождения в пласт

.2 Стадии

разработки месторождений

.3 Показатели

разработки месторождения

.4 Системы

разработки нефтяных месторождений с поддержанием пластового давления

. Анализ

методов увеличения нефтеотдачи пластов на Восточно-Еловом месторождении

.1

Паротепловая обработка призабойной зоны скважин

.2 Тепловые

методы повышения нефтеотдачи

.3 Вытеснение

нефти перегретым паром

.4

Внутрипластовое горение

. Методы

контроля и регулирования разработки месторождения

.1 Методы

регулирования месторождения и оценка их эффективности

.2 Сущность

изобретения

Заключение

Список

используемой литературы

ВВЕДЕНИЕ

В наше время существенно увеличились масштабы добычи нефти и газа и вводятся

в разработку месторождения со сложными геолого-физическими условиями, решается

важнейшая проблема увеличения полноты извлечения нефти из недр.

Исследования показывают, что средняя величина коэффициента нефтеотдачи

составляет в СНГ 0,37-0,4, а в США - 0,33 (по данным Торри). Нефтеотдача

пластов, сложенных малопроницаемыми коллекторами, характеризующимися режимом

растворенного газа, еще ниже. М.Макет считает, что объем нефти, которая может

быть извлечена из пластов, достигших экономического предела эксплуатации с

помощью существующих методов воздействия, составит 1/3 объема нефти оставшейся

в пласте. Следовательно, запасы остаточной нефти в так называемых истощенных

пластах огромны. Они представляют собой солидный резерв нефтедобывающей

промышленности. Повышение коэффициента нефтеотдачи пласта со средними запасами

до 0,7-0,8 равносильно открытию новых крупных месторождений. Увеличение

отношения объема добываемой нефти к ее остаточным труднодоступным (или

недоступным) для извлечения запасам является очень важной и сложной проблемой.

Однако работы отечественных и зарубежных исследователей показали, что она может

быть решена в ближайшем будущем.

Нефтеотдача - отношение количества извлеченной из пласта нефти к

первоначальным ее запасам в пласте. Различают текущую и конечную нефтеотдачу.

Под текущей нефтеотдачей понимают отношение количества извлеченной из пласта

нефти на данный момент разработки пласта к первоначальным ее запасам. Конечная

нефтеотдача - отношение количества добытой нефти к первоначальным ее запасам в

конце разработки пласта. Вместо термина «нефтеотдача» употребляют также термин

«коэффициент нефтеотдачи».

1.

ГЕОЛОГИЧЕСКАЯ ЧАСТЬ

1.1

Физико-географическая и экономическая характеристика района

В административном отношении Восточно-Елового месторождение расположено в

Сургутском районе Ханты-Мансийского автономного округа Тюменской области.

На 01.01.14 г. ОАО «Сургутнефтегаз» залицензировало 32 месторождения, из

которых 23 находятся в разработке, 3 подготовлено к разработке, 6 находятся в

разведке. Накопленная добыча к 2013 году составила свыше 1 млрд. т.

Распределение накопленной добычи по группам месторождений следующее:

На уникальное по своим запасам Восточно-Еловое месторождение приходится

43,4% суммарно накопленной добычи, соответственно на 13 крупных - 52,3 средних

-35 и 6 мелких -1%.

Восточно-Еловое нефтяное месторождение расположено в Сургутском районе

Ханты-Мансийского автономного округа Тюменской области в 30 километрах

северо-восточнее г. Сургут. Рядом расположены крупные месторождения: Восточно-Сургутское

и Родниковое. Через г. Сургут проходит железная дорога, в г. Сургут расположен

крупный порт Обь-Иртышского пароходства, большой аэропорт, крупнейшая в Сибири

ГРЭС.

Район месторождения представляет собой слабо пересеченную, сильно

заболоченную, неравномерно заселенную равнину, приуроченную к северу широту

течения реки Оби, которая судоходна в течение всей навигации: со второй

половины мая до конца октября. Гидрографическая сеть представлена судоходной

рекой Тромъеган, много озер.

Грунтовые воды на территории месторождения встречаются на глубине от 4 до

15 м.

Толщина торфяного слоя доходит до 5 м, растительного покрова 0,3-0,5 м.

Растительность представлена смешанным лесом с преобладанием на водоразделах

хвойных деревьев и тальниковых кустарников.

Климат района резко континентальный. Среднегодовая температура колеблется

от -3,20С до -2,60С. Среднее количество осадков достигает 500-550 мм в год.

Толщина снегового покрова в среднем 0,6 м, но в низких местах и в лесу

достигает 1,0-1,5 м. Толщина льда на реках и озерах 0,35-0,75 м.

В результате поисково-разведочных работ на строительные материалы в

Сургутском районе открыты месторождения керамзитовых и кирпичных глин,

строительных песков, песчано-гравийные смеси. Кроме того, здесь имеются большие

запасы торфа, гравия, песка, которые используются в процессе обустройства

месторождений, строительства автодорог, в промышленном и гражданском

строительстве. Важным строительным материалом является лес.

В качестве основного источника для централизованного хозяйственно-питьевого

водоснабжения служат подземные воды отложений атлым-новомихайловского

водоносного горизонта палеогенового возраста. Залегающего на глубине 200-300 м:

эффективная толщина горизонта 60 м, величина напора над кровлей - 160 м. Для

поддержания пластового давления при эксплуатации месторождения используются

воды горизонтов сеном-альб-аптского водоносного комплекса.

Восточно-Еловое месторождение введено в эксплуатацию в 1992 году.

Объектами разработки являются продуктивные пласты ЮС1 и южная залежь пласта

БС12 Родникового месторождения, которая в плане совпадает с залежью ЮС1

Восточно-Елового месторождения. Согласно технологической схеме разработки

предусматривается:

выделение двух эксплуатационных объектов - БС12 и ЮС1;

применение трехрядной системы размещения скважин по сетке 400´400 в разбуренной части месторождения по

сетке 500´500 м в районе разведочной скважины

91-р;

общий фонд скважин - 219, в т. ч.

добывающих - 154;

нагнетательных - 61;

водозаборных - 4;

проектные уровни: добыча нефти - 168 тыс. т

жидкости - 485 тыс. т

растворенного газа - 13 млн. м3

закачки воды - 695 тыс. м3

способ эксплуатации - механизированный - ШГН, ШВН;

закачиваемый агент - апт-альб сеноманская вода.

За 2013 год по месторождению добыто 184 тыс. т нефти. Что выше проектного

уровня на 21 тыс. т. Превышение проектного уровня достигнуто за счет увеличения

фонда добывающих скважин, пробуренной в восточной части месторождения, где

коллекторские свойства пласта значительно лучше.

Фонд добывающих скважин составил 154 при проектном 125, нагнетательных -

61 при проектном 44. средний дебит по нефти составил 3,5 т/сут при проектном

4,6 т/сут, по жидкости 6,5 т/сут при проектной 13,6 т/сут.

Отобрано с начала разработки 673 тыс. т нефти или 25% от начальных

извлекаемых запасов.

Введено из бурения 10 скважин, средний дебит из новых скважин 8,8 т/сут.

Из бездействующего фонда скважин предприятие "Управление по зарезке

боковых стволов и капитальному ремонту скважин" ОАО

"Сургутнефтегаз" проводит бурение боковых стволов с целью интенсификации

добычи нефти. Средний дебит составляет 60 т/сут, а дебит скважин с двумя или

тремя боковыми стволами составляет 100¸150 т/сут.

1.2 Стратиграфия Восточно-Елового месторождения

В стратиграфическом плане вскрытый разрез осадочной толщи представлен

отложениями от верхнедевонских до четвертичных образований.

В пределах месторождения отложения девонского возраста вскрыты

ограниченным числом скважин. В центральной платформенной части массива породы

представлены сгустково-сферовыми, сгустково-комковатыми, микрозернистыми и

водорослевыми известняками, пеллетовыми пакстоунами. В склоновой части развиты:

водорослевые известняки, пеллетовые пакстоуны, с меньшим распространением

пеллетовых вакстоунов, грейнстоунов. Относительно глубоководные отложены слагают

подножие карбонатного массива. Вскрытая толщина девонских отложений от 25 м

(Т-53) до 615 м (Т-47).

Карбон представлен отложениями сибирского и московского ярусов. В

сводовой части структуры присутствуют сохранившиеся от размыва отложения

нижнебашкирского подьяруса, представленные красноиолянским, северо-кельтменским

и прикамским горизонтами. Толщина отложений башкирского возраста в

платформенной части структуры составляет 80-110 м. На флангах и у подножия

карбонатного массива ее значения сильно дифференцированы. В верхней части

склона толщина изменяется от 20 до 203 м, а у его подножия от 40 до 120 м. В

платформенной части массива нижнесибирского отложения представлены оолитовыми

известняками, биокластовыми, биокластово-пеллетовыми грейнстоунами, среди которых

выделяются прослои микросгустково-пеллетовых водорослевых известняков. В

пределах верхнего склона отложения представлены неотсортированными лито - и

биокластовыми пакстоунами и рудстонами, переслаивающимися с водорослевыми

известняками и мелкообломочными биокластовыми пакстоунами. Подножие склона

представлено карбонатно-глинистыми отложениями и мелкообломочными биокластовыми

вакстоунами.

Каменноугольные отложения перекрыты нижнепермскими породами, которые

делятся на две части: нижнюю - подсолевую и верхнюю - соленосную (кунгурскую).

В сводовой части структуры значения подсолевых отложений составляют 30-80 м, в

наиболее приподнятой, римовой части структуры, а также в пределах верхнего

склона толщины этих отложений минимальны, их значения составляют - 1-20 м. У

подножия склона толщина отложений увеличивается до 100-380 м. В литологическом

отношении эти отложения представлены глинисто-карбонатным разрезом. Толщина

соленосной толщи изменяется от 480 до 2100 м. Представлена эта толща

сульфатно-галогенными породами. В объеме верхнего отдела пермской системы

условно выделены уфимский, казанский и татарский ярусы. Толщина верхнепермских

отложений сокращается от 863 до 0 м. Литологически сложены серыми,

пестроцветными песчаниками, алевролитами, глинами, мергелями с прослоями

известняков, ангидритов, гипсов, доломитов, каменной соли.

Триасовая система выделена в объеме нижнего и верхнего отделов. Толщина

триасовых отложений составляет порядка 500 м. Триасовые отложения сложены

пестроцветными глинами с прослоями песков, песчаников, алевролитов, реже

мергелей.

Меловая система представлена верхним и нижним отделами. Толщина

неокомских, антских, альбских отложений, составляет порядка 1700 м. В

литологическом отношении сложены терригенными породами: глинами, алевролитами,

песчаниками, песками. Нижняя часть верхнего мела (сеноманский ярус)

представлена темно-серыми глинами с подчиненными прослоями песков и песчаников.

Средняя часть - преимущественно мергельная, среди которых есть прослои писчего

мела, глин. В основании средней части залегает конгломерат из галек фосфорита.

Завершается разрез верхнего мела (маастрихтский ярус) белым писчим мелом с

редкими прослоями мергелей. Толщина 975 м.

Палеогеновая система представлена палеоценом, Эоценом, олигоценом.

Литологически палеогеновые отложения сложены мергелями с прослоями известняков,

глин и глинами с прослоями песков. Толщина 240 м.

1.3

Тектоника

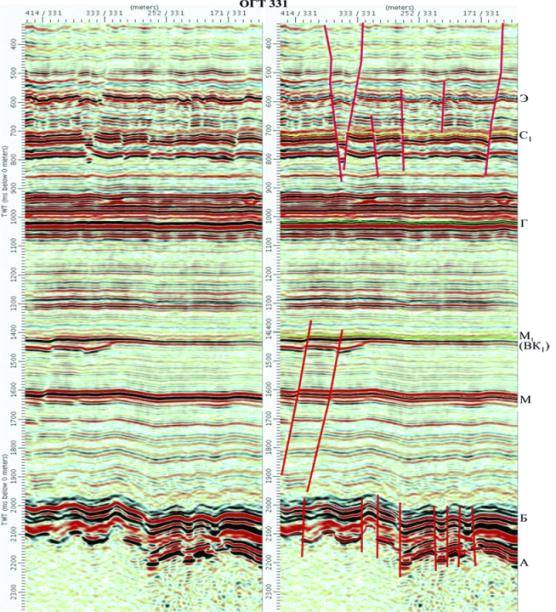

В настоящее время, благодаря широкому внедрению сейсморазведки 3D, на

значительной части Западной Сибири, преимущественно в северных ее районах,

выявлен особый тип разломов и деформаций осадочного чехла, связанный с

проявлением малоамплитудных сдвигов фундамента. С такими структурами сдвига

связаны многочисленные месторождения нефти и газа. В связи с этим изучение разрывных

деформаций на исследуемой нами территории представляет определенный интерес.

Для выделения и трассирования тектонических нарушений на изученной

площади использовались вертикальные временные разрезы, карты градиентов

наклонов и азимутов, горизонтальные стратиграфические и временные срезы по кубу

когерентности и структурные карты. Выделение разломов на временных разрезах

проводилось по смещению осей синфазности отражающих горизонтов. Выявлены

следующие особенности проявления тектонических нарушений в геологическом

разрезе:

Отчетливо наблюдается приуроченность проявления разрывов к трем уровням

геологического разреза:

) к фундаменту и нижней части чехла;

) к верхней части фроловской и викуловской свит нижнего отдела мела (к

району отражающих горизонтов М и М1);

) к верхней части чехла (талицкая, люлинворская и тавдинская свиты

палеогена - район отражающих горизонтов С1 и Э).

Между этими уровнями проявления разрывов визуально наблюдаются

ненарушенные (нет смещений осей синфазности) слои геологических толщ (рис.1-4).

Лишь в редких случаях можно наблюдать проникновение разломов от фундамента до

низов ханты-мансийской свиты раннего мела (рис.1).

<#"794926.files/image002.jpg">

<#"794926.files/image002.jpg">

Рис. 1. Геологический разрез отложений пластов группы АС Сургутского

района (верхняя подсвита, варстовская свита)

- песчаники массивные

- переслаивание глин и песчаников с преобладанием последних

- переслаивание песчаников и глин с преобладанием последних

- алевролиты

- глины

- переслаивание алевролитов и глин,

- фациальное замещение

- скважина и ее номер

1.7 Гидрогеология

Направление движения пластовых флюидов в разрезе и на площади

определялось нами при анализе карт приведенных давлений.

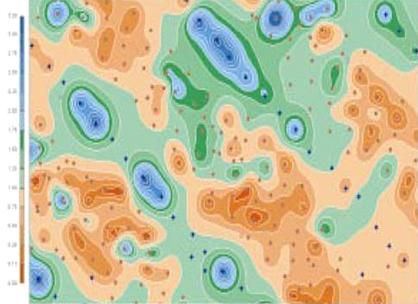

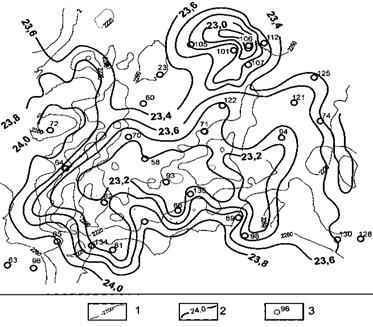

На рис. 3 представлена такая карта для пласта БС10

Восточно-Елового месторождения (Сургутский нефтегазоносный район). Приведенные

пластовые давления изменяются от 24 до 23 МПа, причем их наибольшие значения

отмечены в зонах прогибов, окружающих поднятие, особенно в западной части

Восточно-Елового куполовидного поднятия, на удалении от ВНК до 3,5 км. К своду

поднятия приведенные пластовые давления уменьшаются и в присводовых частях

имеют наименьшее значение. Простирание изолиний приведенных пластовых давлений

субмеридиональное. Подобное распределение приведенных пластовых давлений по

площади пласта БС10 свидетельствует о том, что в настоящее время

продолжается поступление в него подземных вод с юго-западной стороны. В этом

направлении пласт БСю глинизируется.

Рис. 2. Фрагмент карты идентифицированной гидропроводности пласта БС10

Восточно-Моховой площади Федоровского месторождения

Рис. 3. Карта переведенных пластовых давлений пласта БС10 Федоровского

месторождения

1.8 Характеристика коллектора (по пластам)

Средняя глубина залегания нефтеносных пластов: 1880-2293 м.

Представленные типы залежей: пластово-сводовые с газовыми шапками,

литологически-экранированные, пластово-сводовые.

Средняя нефтенасыщенная толщина кат. В+С1/С2:

3,1-10,2 м.

Площадь нефтеносности кат. В+С1: 36124-893221 м2.

Коэффициент пористости: 24-27%.

Коэффициент проницаемости: 0,219-0,532 дарси.

Коэффициент расчлененности: 4,1-4,6 долей ед.

Начальная пластовая температура: 58-660С.

Начальное пластовое давление: 18,8-23,1 МПа.

Вязкость нефти в пластовых условиях: 1,4-9,45 мПа*с.

Плотность нефти в пластовых условиях: 751-872 кг/м3.

Плотность нефти в поверхностных условиях: 845-913 кг/м3.

Объемный коэффициент нефти: 1,036-1,12 долей ед.

Содержание серы в нефти: 1,07-1,92%.

Содержание парафина в нефти: 2,3-3,8%.

Давление насыщения нефти газом: 6,2-15,3 МПа.

Газосодержание нефти: 25-91 м3/т.

2. АНАЛИЗ

ТЕКУЩЕГО СОСТОЯНИЯ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ

.1 Выбор профиля скважины

Выбор профиля скважины производится на основе анализа фактических данных

об искривлении пробуренных ранее скважин, геологических данных разреза и

целевого назначения скважины.

Данная скважина бурится в породах средней степени твердости, и на

небольшую глубину (2280 м), кроме того продуктивный горизонт имеет небольшую

мощность, вследствие этого, затраты на бурение наклонной скважины не

оправдывают себя. Поэтому ведется бурение вертикальной скважины.

.1.1

Обоснование метода вхождения в пласт

Так как тип залежи устойчивый и неоднородный будет применена следующая

схема вхождения в продуктивный пласт. Скважина проходится до кровли пласта

коллектора (2262 м), устанавливается эксплуатационная колонна и цементируется

до устья. Далее производится переход на меньший диаметр бурения, меняется

плотность бурового раствора на более тяжелый и вскрывается продуктивный пласт

на всю длину. В пласт коллектор устанавливается фильтр с высотой верхней части

150 м над башмаком предыдущей колонны и цементируется на всю длину. Далее для

связи продуктивного пласта со скважиной производится перфорирование фильтра и

цементного камня.

.2 Стадии

разработки месторождений

Стадия - это период процесса разработки, характеризующийся определенным

закономерным изменением технологических и технико-экономических показателей.

Под технологическими и технико-экономическими показателями процесса разработки

залежи понимают текущую (среднегодовую) и суммарную (накопленную) добычу нефти,

текущую и суммарную добычу жидкости (нефти и воды), обводненность добываемой

жидкости  (отношение текущей добычи воды к

текущей добыче жидкости), текущий и накопленный водонефтяной фактор (отношение

добычи воды к добыче нефти), текущую и накопленную закачку воды, компенсацию

отбора закачкой (отношение закачанного объема к отобранному при пластовых

условиях), коэффициент нефтеотдачи, число скважин (добывающих, нагнетательных),

пластовое и забойное давления, текущий газовый фактор, средние дебит добывающих

и приемистость нагнетательных скважин, себестоимость продукции,

производительность труда, капитальные вложения, эксплуатационные расходы,

приведенные затраты и др. По динамике добычи нефти выделяют четыре стадии

процесса разработки залежей пластового типа в гранулярных коллекторах при

водонапорном режиме (рис. 2.1).

(отношение текущей добычи воды к

текущей добыче жидкости), текущий и накопленный водонефтяной фактор (отношение

добычи воды к добыче нефти), текущую и накопленную закачку воды, компенсацию

отбора закачкой (отношение закачанного объема к отобранному при пластовых

условиях), коэффициент нефтеотдачи, число скважин (добывающих, нагнетательных),

пластовое и забойное давления, текущий газовый фактор, средние дебит добывающих

и приемистость нагнетательных скважин, себестоимость продукции,

производительность труда, капитальные вложения, эксплуатационные расходы,

приведенные затраты и др. По динамике добычи нефти выделяют четыре стадии

процесса разработки залежей пластового типа в гранулярных коллекторах при

водонапорном режиме (рис. 2.1).

Графики построены в зависимости от безразмерного времени  , представляющего собой отношение

накопленной добычи жидкости к балансовым запасам нефти.

, представляющего собой отношение

накопленной добычи жидкости к балансовым запасам нефти.

Рис. 2.1 Типовая динамика темпа добычи нефти Tдн, жидкости Tдж и

обводненности продукции в n при водонапорном режиме с выделением стадий

разработки:

1 - освоение эксплуатационного объекта; 2 - поддержание высокого уровня

добычи нефти; 3 - значительное снижение добычи нефти; 4 - завершающая

Первая стадия - освоение эксплуатационного объекта - характеризуется:

· интенсивным ростом добычи нефти до максимально заданного уровня (прирост

составляет примерно 1  2% в год от балансовых запасов);

2% в год от балансовых запасов);

· быстрым увеличением действующего фонда скважин до 0,6  0,8 от максимального;

0,8 от максимального;

· резким снижением пластового давления;

· небольшой обводненностью продукции  (обводненность продукции достигает 3

(обводненность продукции достигает 3  4% при вязкости нефти не более 5 мПа

4% при вязкости нефти не более 5 мПа с и 35 % при повышенной вязкости);

с и 35 % при повышенной вязкости);

· достигнутым текущим коэффициентом нефтеотдачи  (около 10 %).

(около 10 %).

Продолжительность стадии зависит от промышленной ценности залежи и

составляет 4  5 лет, за окончание стадии принимается точка резкого перегиба

кривой темпа добычи нефти

5 лет, за окончание стадии принимается точка резкого перегиба

кривой темпа добычи нефти  (отношение среднегодового отбора нефти к балансовым ее

запасам).

(отношение среднегодового отбора нефти к балансовым ее

запасам).

Вторая стадия - поддержание высокого уровня добычи нефти -

характеризуется:

· более или менее стабильным высоким уровнем добычи нефти (максимальный

темп добычи нефти находится в пределах 3  17%) в течение 3

17%) в течение 3  7 лет и более для месторождений с

маловязкими нефтями и 1

7 лет и более для месторождений с

маловязкими нефтями и 1  2 года - при повышенной вязкости;

2 года - при повышенной вязкости;

· ростом числа скважин, как правило, до максимума за счет

резервного фонда;

· нарастанием обводненности продукции  (ежегодный рост обводненности

составляет 2

(ежегодный рост обводненности

составляет 2  3% при малой вязкости нефти и 7% и более при повышенной

вязкости, на конец стадии обводненность колеблется от нескольких до 65%);

3% при малой вязкости нефти и 7% и более при повышенной

вязкости, на конец стадии обводненность колеблется от нескольких до 65%);

· отключением небольшой части скважин из-за обводнения и

переводом многих на механизированный способ добычи нефти;

· текущим коэффициентом нефтеотдачи  , составляющим к концу стадии 30

, составляющим к концу стадии 30  50%, а для месторождений с

"пиком" добычи - 10

50%, а для месторождений с

"пиком" добычи - 10  15%.

15%.

Третья стадия - значительное снижение добычи нефти - характеризуется:

· снижением добычи нефти (в среднем на 10 20% в год при маловязких нефтях и на

3

20% в год при маловязких нефтях и на

3  10% при нефтях повышенной вязкости);

10% при нефтях повышенной вязкости);

· темпом отбора нефти на конец стадии 1 2,5%;

2,5%;

· уменьшением фонда скважин из-за отключения вследствие

обводнения продукции, переводом практически всего фонда скважин на механизированный

способ добычи;

· повышением текущих коэффициентов нефтеотдачи  на конец стадии до 50

на конец стадии до 50 60% для месторождений с вязкостью

нефти не более 5 мПа

60% для месторождений с вязкостью

нефти не более 5 мПа с и до 20

с и до 20 30% для месторождений с нефтями повышенной вязкости;

30% для месторождений с нефтями повышенной вязкости;

· суммарным отбором жидкости 0,5 1 объема от балансовых запасов нефти.

1 объема от балансовых запасов нефти.

Эта стадия наиболее трудная и сложная для всего процесса разработки, ее

главная задача - замедление темпа снижения добычи нефти. Продолжительность

стадии зависит от продолжительности предыдущих стадий и составляет 5 10 и более лет. Определить границу

между третьей и четвертой стадиями по изменению среднегодового темпа добычи

нефти

10 и более лет. Определить границу

между третьей и четвертой стадиями по изменению среднегодового темпа добычи

нефти  обычно трудно. Наиболее четко ее

можно определить по точке перегиба кривой обводненности

обычно трудно. Наиболее четко ее

можно определить по точке перегиба кривой обводненности  .

.

Совместно первую, вторую и третью стадии называют основным периодом

разработки. За основной период отбирают из залежей 80 90% извлекаемых запасов нефти.

90% извлекаемых запасов нефти.

Четвертая стадия - завершающая - характеризуется:

· малыми, медленно снижающимися темпами отбора нефти  (в среднем около 1%);

(в среднем около 1%);

· большими темпами отбора жидкости  (водонефтяные факторы достигают 0,7

(водонефтяные факторы достигают 0,7 7 м3/м3);

7 м3/м3);

· высокой медленно возрастающей обводненностью продукции

(ежегодный рост составляет около 1%);

· более резким, чем на третьей стадии, уменьшением действующего

фонда скважин из-за обводнения (фонд скважин составляет примерно 0,4 0,7 от максимального, снижаясь иногда

до 0,1);

0,7 от максимального, снижаясь иногда

до 0,1);

· отбором за период стадии 10 20% балансовых запасов нефти.

20% балансовых запасов нефти.

Продолжительность четвертой стадии сопоставима с длительностью всего

предшествующего периода разработки залежи, составляет 15 20 лет и более, определяется пределом

экономической рентабельности, т.е. минимальным дебитом, при котором еще

рентабельна эксплуатация скважин. Предел рентабельности обычно наступает при

обводненности продукции примерно на 98%.

20 лет и более, определяется пределом

экономической рентабельности, т.е. минимальным дебитом, при котором еще

рентабельна эксплуатация скважин. Предел рентабельности обычно наступает при

обводненности продукции примерно на 98%.

2.3 Показатели

разработки месторождения

Системы

разработки предусматривают: выделение объектов разработки, последовательность

ввода объектов в разработку, темп разбуривания месторождений, методы

воздействия на продуктивные пласты <#"794926.files/image014.gif">

Рис. 2.2

Приконтурное заводнение применяют тогда, когда затруднена

гидродинамическая связь нефтяной зоны пласта с законтурной областью. Ряд

нагнетательных скважин в этом случае размещается в водонефтяной зоне или у

внутреннего контура нефтеносности.

Внутриконтурное заводнение применяют в основном при разработке нефтяных

залежей с очень большими площадными размерами.

Внутриконтурное заводнение не отрицает законтурное заводнение, а в

необходимых случаях внутриконтурное заводнение сочетается с законтурным. Для

крупных залежей нефти законтурное заводнение недостаточно эффективно, так как

при нем наиболее эффективно работает 3-4 ряда нефтедобывающих скважин,

располагаемых ближе к водонагнетательным.

Расчленение нефтеносной площади на несколько площадей путем

внутриконтурного заводнения позволяет ввести всю нефтеносную площадь в

эффективную разработку одновременно. Для полноценного разрезания нефтеносной

площади нагнетательные скважины располагают рядами.

При закачке в них воды по линиям рядов нагнетательных скважин образуется

зона повышенного давления, которая препятствует перетокам нефти из одной

площади в другую.

По мере закачки очаги воды, сформировавшиеся вокруг каждой

нагнета-тельной скважины, увеличиваются в размерах и, наконец, сливаются,

образуя единый фронт воды, продвижение которого можно регулировать также, как и

при законтурном заводнении. С целью ускорения образования единого фронта воды

по линии ряда нагнетательных скважин, освоение скважин под нагнетание в ряду

осуществляют «через одну».

В промежутках проектные водонагнетательные скважины вводят в эксплуатацию

как нефтедобывающие, осуществляя в них форсированный отбор.

По мере появления в «промежуточных» скважинах закачиваемой воды, они

переводятся под нагнетание воды.

Добывающие скважины располагают рядами параллельно рядам

водонагнетательных скважин.

Расстояние между рядами нефтедобывающих скважин и между скважинами в ряду

выбирают, основываясь на гидродинамических расчетах, с учетом особенностей

геологического строения и физической характеристики коллекторов на данной

разрабатываемой площади.

Рис. 2.3

Разработку каждой площади можно осуществлять по своей системе размещения

добывающих скважин с максимальным учетом геологической характеристики площади.

Большое преимущество описываемой системы - возможность начинать

разработку с любой площади и, в частности, вводить в разработку в первую

очередь площади с лучшими геолого-эксплуатационными характеристиками,

наибольшей плотностью запасов с высокими дебитами скважин.

На рис. 2.3 показана схема разработки Ромашкинского месторождения,

Татарская АССР, при внутриконтурном заводнении.

Первоначальным проектом разработки, составленным ВНИИ, Ромашкинское

месторождение рядами водонагнетательных скважин разрезалось на 23 участка

самостоятельной разработки.

В последующем отдельные площади дополнительно разрезались на более мелкие

участки.

Разновидность системы внутриконтурного заводнения - блоковые системы

разработки.

Блоковые системы разработки находят применение на месторождениях

вытянутой формы с расположением рядов водонагнетательных скважин чаще в

поперечном направлении. Принципиальное отличие блоковых систем разработки от

системы внутриконтурного заводнения состоит в том, что блоковые системы предполагают

отказ от законтурного заводнения. На рис. 8.3 показана принципиальная схема

разработки пласта А4 Кулишовского нефтяного месторождения (Куйбышевская

область). Как видно из схемы, ряды водонагнетательных скважин разрезают единую

залежь на отдельные участки (блоки) разработки.

Преимущество блоковых систем заключается в следующем:

. Отказ от расположения водо-нагнетательных скважин в законтурной зоне

исключает риск бурения скважин в слабоизученной на стадии разведки

месторождения части пласта.

. Более полно используется проявление естественных сил гидродинамической

области законтурной части пласта.

. Существенно сокращается площадь, подлежащая обустройству объектами

поддержания пластового давления.

. Упрощается обслуживание системы поддержания пластового давления

(скважины, кустовые насосные станции и т.д.).

. Компактное, близкое расположение добывающих и водо-нагнетательных

скважин позволяет оперативно решать вопросы регулирования разработки

перераспределением закачки воды по рядам и скважинам и отбора жидкости в

нефтедобывающих скважинах.

Широкое распространение получили блоковые системы на месторождениях

Куйбышевской области и Западной Сибири.

Блоковые системы разработки предполагают расположение водо-нагнетательных

скважин в направлении перпендикулярном к линии простирания складки. Вместе с

тем, для спокойных полого залегающих антиклинальных складок целесообразно

расположение водо-нагнетательных скважин по оси складки.

В этом случае представляется возможность вместо нескольких линий

нагнетания иметь одну.

Заводнение пластов при расположении водо-нагнетательных скважин у оси

складки получило наименование осевое заводнение. Все преимущества блоковых

систем разработки характерны и при осевом заводнении.

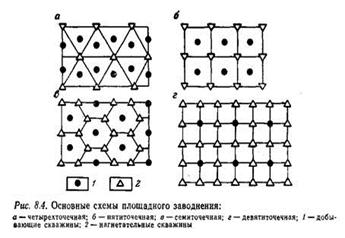

Площадное заводнение применяют при разработке пластов с очень низкой

проницаемостью. При этой системе добывающие и нагнетательные скважины

размещаются по правильным схемам четырех-, пяти-, семи- к девятиточечным

системам. На рис. 2.4 показаны основные схемы площадного заводнения.

Схемы отличаются не только расположением скважин, но и соотношением между

числом добывающих и нагнетательных скважин.

Так, в четырехточечной системе (см. рис. 2.4) соотношение между

нефтедобывающими и нагнетательными скважинами 2:1, при пятиточечной системе -

1:1, при семиточечной системе - 1:2, при девятиточечной системе - 1:3. Таким

образом, наиболее интенсивным среди рассмотренных являются семи- и

девятиточечные системы.

Большое влияние на эффективность площадного заводнения оказывает

однородность пласта и величина запасов нефти, приходящаяся на одну

скважину, а также глубина залегания объекта разработки.

Рис. 2.4

В условиях неоднородного пласта как по разрезу, так и по площади

происходят преждевременные прорывы воды к добывающим скважинам по более

проницаемой части пласта, что сильно снижает добычу нефти за безводный

период и повышает водонефтяной фактор, поэтому площадное заводнение желательно

применять при разработке более однородных пластов.

Очаговое заводнение - это дополнение к уже осуществленной системе

законтурного или внутриконтурного заводнения. При этой системе заводнения

группы нагнетательных скважин размещаются на участках пласта, отстающих по

интенсивности использования запасов нефти. В отдельных случаях при

хорошо изученном геологическом строении продуктивного пласта очаговое

заводнение можно применять как самостоятельную систему разработки

месторождения.

Избирательная система заводнения является разновидностью площадного

заводнения и применяется на залежах нефти со значительной неоднородностью.

При системе избирательного заводнения разработка залежи осуществляется в

следующем порядке. Залежь разбуривают по равномерной треугольной или

четырехугольной сетке, и затем все скважины вводят в эксплуатацию как

нефтедобывающие. Конструкция скважин подбирается таким образом, чтобы любая из

них отвечала требованиям, предъявляемым к нефтедобывающим и нагнетательным

скважинам. Площадь залежи нефти (месторождения) обустраивают объектами сбора нефти

и газа и объектами поддержания пластового давления так, чтобы можно было

освоить любую скважину не только как нефтедобывающую, но и как

водонагнетательную.

Детальным изучением разреза в скважинах по данным каротажа, проведением в

скважинах гидропрослушивания из числа нефтедобывающих выбирают скважины под нагнетание

воды. Такими скважинами должны быть скважины, в которых нефтепродуктивный

разрез вскрывается наиболее полно. Прослеживается гидродинамическая связь

выбранной скважины с соседними. Избирательная система с успехом применена на

месторождениях Татарской АССР.

Барьерное заводнение. При разработке газонефтяных месторождений с

большим объемом газовой шапки может ставиться задача одновременного

отбора нефти из нефтяной оторочки и газа из газовой шапки.

В связи с тем, что регулирование отбора нефти и газа, а также

пластового давления при раздельном отборе нефти и газа, не

приводящим к взаимным перетокам нефти в газоносную часть пласта,

а газа в нефтеносную часть, весьма затруднено, прибегают к разрезанию

единой нефтегазовой залежи на отдельные участки самостоятельной разработки.

Водонагнетательные скважины при этом располагают в зоне газонефтяного

контакта, а закачку воды и отборы газа и нефти регулируют таким образом,

чтобы происходило вытеснение нефти и газа водой при исключении

взаимных перетоков нефти в газовую часть залежи, а газа в

нефтяную часть. стратиграфия месторождение пластовый нефтеотдача

3. АНАЛИЗ

МЕТОДОВ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ НА ВОСТОЧНО-ЕЛОВОМ МЕСТОРОЖДЕНИИ

3.1

Паротепловая обработка призабойной зоны скважин

Величина притока и темпы извлечения нефти, производительность скважины в

значительной степени зависят от состояния призабойной зоны скважины. Особое

значение имеет эффективная проницаемость призабойной зоны пласта. Ввиду

радиального притока жидкости в скважину, на единицу площади призабойной зоны

приходится наибольшее количество поверхностно-активных компонентов. Снижение

проницаемости призабойной зоны может быть обусловлена выпадением содержащихся в

нефти парафина и асфальтено-смолистых веществ, а также отложением их на поверхности

породы и стенках скважины. Поверхности частиц песка или других пород скелета

пласта могут служить такими же центрами кристаллизации, как и шероховатые

поверхности стенок насосно-компрессорных труб.

В результате адсорбции поверхностно-активных веществ нефти может

изменяться молекулярная природа поверхности и произойти гидрофобизация

первоначально гидрофильной породы. Опыты Ф.А. Требина показали, что явление

затухания фильтрации с повышением температуры снижается, и при 60-65°С для

большинства нефтей оно почти исчезает. Повышение температуры препятствует также

выделению из нефти парафина и асфальтено-смолистых веществ. Указанные факты

показывают, что для повышения производительности скважин тепловое воздействие

на призабойную зону является одним из важных методов. Паротепловое воздействие

на призабойную зону преследует цель прогрева ограниченной площади пласта,

направленного на увеличение продуктивности скважин. При этом улучшаются

фильтрационные характеристики, снижается вязкость нефти, изменяйся смачиваемость

горных пород, увеличивается подвижность нефти, активизируется режим

растворенного газа.

Тепловое воздействие на призабойную зону может быть осуществлено путем

электропрогрева или закачкой пара. Нагнетание пара в пласт производят в режиме

циклической закачки его в добывающие скважины, выдержкой их в течение

некоторого времени и последующего отбора продукции из этих же скважин. При

данной технологии достигается прогрев нефтесодержащего пласта в призабойной

зоне скважин, наряду со снижением вязкости повышается пластовое давление,

происходит очистка призабойной зоны от смолистых веществ и восстановление ее

проницаемости, в результате чего увеличивается приток нефти к скважинам,

значительно облегчается подъем продукции по стволу скважины, увеличивается охват

пласта вытеснением.

На этапе нагнетания пара в пласт он преимущественно внедряется в наиболее

проницаемые слои и крупные поры пласта. Во время выдержки в прогретой зоне

пласта за счет противоточной капиллярной пропитки происходит активное

перераспределение жидкостей: горячая вода и пар проникают в менее проницаемые

пропластки, вытесняя оттуда прогретую нефть в более проницаемые слои.

Технология пароциклического воздействия на пласт заключается в

последовательной реализации трех операций (этапов).

Этап 1. В добывающую скважину в течение двух-трех недель закачивается пар

в объеме 30-100 т на один метр эффективной нефтенасыщенной толщины пласта. При

этом происходит нагревание скелета пласта, содержащейся в нем нефти,

температурное расширение всех компонентов, повышение давления в призабойной

зоне. Объем закачиваемого пара должен быть тем больше, чем больше вязкость

нефти в пластовых условиях и чем меньше давление в пласте.

Этап 2. После закачки пара скважину закрывают на «паропропитку» и

выдерживают для конденсации пара и перераспределения насыщенности в пласте. В

этот период происходит выравнивание температуры между паром, породами пласта и

насыщающих его флюидов. При снижении давления в зону конденсации устремляется

оттесненная от призабойной зоны пласта нефть, ставшая более подвижной в

результате уменьшения вязкости при прогреве. В период конденсации пара

происходит и капиллярная пропитка - в низкопроницаемых зонах нефть заменяется

водой.

Этап 3. После выдержки скважину пускают на режим отбора продукции, при котором

эксплуатацию ведут до предельного рентабельного дебита. По мере остывания

прогретой зоны пласта в процессе эксплуатации дебит скважины постепенно

уменьшается. Этот процесс сопровождается уменьшением объема горячего

конденсата, что приводит к снижению давления в зоне, ранее занятой паром.

Возникающая при этом депрессия является дополнительным фактором, способствующим

притоку нефти в эту зону.

Эти операции (этапы) составляют один цикл. Фазы каждого цикла, а также

объемы закачки пара (на 1 м эффективной толщины пласта) - величины непостоянные

и могут меняться от цикла к циклу для получения максимального эффекта.

При осуществлении паротепловой обработки скважин горные породы действуют

как теплообменник и способствуют тому, чтобы тепло, аккумулированное в процессе

закачки пара, эффективно использовалось при фильтрации нефти из пласта в

скважину. Одновременно при проведении паропрогрева происходит очистка

призабойной зоны от парафина и асфальтено-смолистых отложений.

Реакция пласта на циклическую закачку пара в значительной степени зависит

от коллектора. В толстых крутопадающих пластах, где преобладающим механизмом

вытеснения нефти является гравитационное дренирование, может быть осуществлено

10 циклов и более. В пологих пластах, где добыча осуществляется на режиме

растворенного газа, пластовая энергия быстро истощается, ограничивая число

циклов обработки паром до 3-5.

На практике период нагнетания пара обычно равен одной неделе, редко -

более трех недель, а период выдержки длится 1-4 сут., иногда больше, в зависимости

от характеристик пласта. Последующая добыча с повышенным дебитом может длиться

от 4 до 6 месяцев, после чего цикл работ повторяется.

Существенным экономическим показателем эффективности пароциклического

воздействия является паронефтяной фактор, величина которого не должна превышать

2 т/т.

Прогрев ПЗС производят также с помощью спуска на забой скважины

нагревательного устройства - электропечи или специальной погружной газовой

горелки.

Однако электропрогревом, вследствие малой теплопроводности горных пород,

не удается прогреть более или менее значительную зону, и радиус изотермы с

избыточной температурой 40°С, как показывают расчеты и исследования, едва

достигает 1 м.

Для периодического прогрева ПЗС создана самоходная установка

электропрогрева скважин СУЭПС-1200 на базе автомашины повышенной проходимости

ЗИЛ-157Е. На машине смонтированы каротажная лебедка с барабаном и приводом от

двигателя автомобиля. На барабан наматывается кабель-канат КТНГ-10 длиной 1200

м с наружным диаметром 18 мм. Кабель-канат имеет три основные токопроводящие

жилы сечением по 4 мм2 и три сигнальные жилы сечением по 0,56 мм2.

Скрутка жил обматывается прорезиненной лакотканью и грузонесущей оплеткой,

рассчитанной на разрывное усилие кабеля в 100 кН.

Вес 1 м кабеля 8 Н. На одноосном прицепе смонтированы автотрансформатор и

станция управления от установки для центробежных электронасосов, применяемых

при откачке нефти из скважин.

В комплект установки СУЭПС-1200 входят три таких прицепа для обслуживания

трех скважин, а также вспомогательное оборудование, состоящее из устьевого

ручного подъемника, треноги блока-баланса, устьевых зажимов кабеля и другого

оборудования. Нагревательный элемент имеет три U-образные трубки из красной

меди диаметром 11 мм, заполненные плавленой окисью магния. В трубках

расположена спираль из нихромовой проволоки (рис. 21).

Сверху нагревательные трубки закрыты металлическим кожухом для защиты от

механических повреждений. Нагреватель имеет наружный диаметр 112 мм и длину 2,1

м при мощности 10,5 кВт и длину 3,7 м при мощности 21 кВт. В верхней части

электронагревателя монтируется термопара, подключаемая к сигнальным жилам

кабеля, с помощью которой регистрируется на поверхности забойная температура и

весь процесс прогрева. На устье скважины кабель-канат подключается к станции

управления и автотрансформатору, который подсоединяется к промысловой

низковольтной (380 В) сети.

Измерения температуры по стволу скважины показали, что нагретая зона

распространяется примерно на 20-50 м вверх и на 10-20 м вниз от места установки

электронагревателя. Это объясняется конвективным переносом теплоты в результате

слабой циркуляции жидкости в колонне над нагревателем. По данным промысловых

электропрогревов ПЗС в Узбекнефти после 5-7-суточного прогрева нагревателем

мощностью 10,5 кВт и последующего его отключения температура на забое падает со

скоростью примерно 3-5°С/ч. Поэтому пускать скважину в работу после

электропрогрева необходимо без промедления.

Эффект прогрева держится примерно 3-4 мес. Повторные прогревы, как

правило, показывают снижение эффективности.

По результатам 814 электропрогревов в Узбекнефти эффективных было 66,4%,

при этом получено 70,3 т дополнительно добытой нефти на одну успешную

обработку. По результатам 558 электропрогревов в Башкирии эффективных было

64,7%, при этом на каждую эффективную обработку получено 336 т дополнительной нефти.

В Сахалиннефти по данным 670 операций средняя эффективность составила 63

т дополнительной нефти на 1 обработку.

3.2

Тепловые методы повышения нефтеотдачи

При тепловых методах повышения нефтеотдачи пластов (ПНП) коллектор

подогревается, чтобы снизить вязкость нефти и/или испарить ее. В обоих случаях

нефть становится более подвижной и ее можно более эффективно направлять к

добывающим скважинам. Помимо добавочного тепла в этих процессах создается

движущая сила (давление). Существует два перспективных метода термического ПНП:

нагнетание перегретого водяного пара и метод внутрипластового движущегося очага

горения.

3.3

Вытеснение нефти перегретым паром

Водяной пар благодаря скрытой теплоте парообразования обладает

значительно большим теплосодержанием, чем горячая вода. Если вода при

температуре 148,9°С содержит 628 кДж/кг тепла, то насыщенный пар при той же

температуре - 2742 кДж/кг, т.е. более чем в 4 раза. Но это еще не означает, что

пар отдаст пласту в 4 раза больше тепла, чем-то же количество воды. Если

пластовая температура равна 65°С, то 1 кг воды, нагретой до 148,9°С передает

пласту 356 кДж, а 1 кг пара при тех же условиях - 2470 кДж, т.е. почти в 7 раз

больше. Поэтому при помощи пара в пласт можно внести значительное количество

тепла в расчете на единицу веса нагнетаемого агента. Кроме того, при одинаковых

условиях 1 кг пар занимает в 25-40 раз больший объем и может вытеснить

наибольший объем нефти, чем горячая вода.

При закачке пара в нефтяной пласт используют насыщенный влажный пар,

представляющий собой смесь пара и горячего конденсата. Степень сухости

закачиваемого в пласт пара находится в пределах 0,3-0,8. Чем выше степень

сухости пара, равная отношению массы пар к массе горячей воды при одинаковом

давлении и температуре, тем больше у него теплосодержание по сравнению с

горячей водой. К примеру, при давлении 10 МПа и температуре 309°С у влажного

пара со степенью сухости 0,6 теплосодержание почти в 1,6 раза больше, чем у

горячей воды.

Процесс распространения тепла в пласте и вытеснение нефти при нагнетании

в пласт водяного пара является более сложным, чем при нагнетании горячей воды.

Пар нагнетают в пласты через паронагнетательные скважины, расположенные внутри

контура нефтеносности, извлечение нефти производится через добывающие скважины.

Механизм извлечения нефти из пласта, при нагнетании в него перегретого

пара, основывается на изменениях свойств нефти и воды, содержащихся в пласте, в

результате повышения температуры. С повышением температуры вязкость нефти, ее

плотность и межфазовое отношение понижаются, а упругость паров повышается, что

благоприятно влияет на нефтеотдачу. Увеличению нефтеотдачи также способствуют

процессы испарения углеводородов за счет снижения их парциального давления.

Снижение парциального давления связано с наличием в зоне испарения паров воды.

Из остаточной нефти испаряются легкие компоненты и переносятся к передней

границе паровой зоны, где они снова конденсируются и растворяются в нефтяном

валу, образуя оторочку растворителя, которая обеспечивает дополнительное

увеличение нефти. При температуре 375°С и атмосферном давлении может

дистиллироваться (перегоняться) до 10% нефти плотностью 934 кг/м3.

При паротепловом воздействии (ПТВ) в пласте образуются три характерные

зоны: зона вытеснения нефти паром; зона горячего конденсата, где реализуется

механизм вытеснения нефти водой в неизотермических условиях, и зона, не

охваченная тепловым воздействием, где происходит вытеснение нефти водой

пластовой температуры. Указанные зоны различаются по температуре, распределению

насыщенности жидкости и механизму вытеснения нефти из пласта. Процессы,

происходящие в каждой из этих зон, испытывают взаимное влияние.

Нагрев пласта вначале происходит за счет теплоты прогрева. При этом

температура нагнетаемого перегретого пара вблизи нагнетательной скважины

снижается (в зоне 1) до температуры насыщенного пара (т.е. до точки кипения

воды при пластовом). На прогрев пласта (в зоне 2) расходуется скрытая теплота

парообразования и далее пар конденсируется. В этой зоне температура пароводяной

смеси и пласта будут приблизительно постоянны и равны температуре насыщенного

пара (зависящей от давления), пока используется вся скрытая теплота

парообразования. Основным фактором увеличения нефтеотдачи здесь является

испарение (дистилляция) легких фракций остаточной нефти, образованной после

вытеснения горячей водой. Размеры ее при практически приемлемых объемах закачки

небольшие.

В зоне 3 пласт нагревается за счет теплоты горячей воды (конденсата) до

тех пор, пока температура ее не упадет до начальной температуры пласта. В зоне

4 температура пласта снижается до начальной.

Нефть вытесняется остывшим конденсатом при пластовой температуре. Часть

теплоты, как и в случае нагнетания горячей воды, расходуется через кровлю и

подошву пласта. Кроме того, на распределение температуры влияет изменение

пластового давления по мере удаления теплоносителя от нагнетательной скважины.

В соответствии с распределением температуры нефть подвергается воздействию

остывшей воды, горячего конденсата, насыщенного и перегретого пара.

Увеличению нефтеотдачи также способствуют процессы испарения под

действием пара нагретой нефти и фильтрации части углеводородов в парообразном

состоянии. В холодной зоне пары углеводородов конденсируются, обогащая нефть

легкими компонентами и вытесняя ее как растворитель.

Механизм вытеснения и характер распределения температуры в пласте удобно

рассматривать и в обратном к вытеснению направлении.

В зоне 4 фильтруется безводная нефть при пластовой температуре.

В зоне 3 температура пласта тоже равна начальной. Вытеснение нефти водой

происходит при пластовой температуре. Насыщенность воды в направлении

вытеснения постепенно уменьшается до значения насыщенности связанной водой.

Зона 2 - это зона горячей воды. Температура в этой зоне снижается от

температуры пара до начальной пластовой. В ней фильтруется горячая вода,

нагретая нефть, обогащенная легкими фракциями углеводорода, которые

образовались из остаточной нефти в зоне пара и вытесняются из зоны конденсации.

Здесь вытеснение нагретой нефти производится горячей водой. В этой зоне

повышение коэффициента нефтеотдачи достигается за счет снижения вязкости нефти,

повышения ее подвижности, усиления капиллярных эффектов.

На участке зоны 2, примыкающей к зоне 1, температура несколько ниже, чем

температура парообразования. В этой зоне, размеры которой небольшие, пары воды

и газообразные углеводородные фракции из-за охлаждения компенсируются и

вытесняются горячей водой по направлению к добывающим скважинам.

Зоны: 1 - насыщенного пара; 2 - вытеснение нефти горячей водой; 3 -

вытеснение нефти водой при пластовой температуре; 4 - фильтрация нефти при

начальных условиях.

Зона 1 - это зона влажного пара, которая образуется вблизи нагнетательной

скважины. В ней температура приблизительно постоянна, ее значение равно

температуре парообразования воды, зависящей от давления в пласте. В этой зоне

происходит испарение легких фракций из остаточной нефти.

Таким образом, увеличение нефтеотдачи пласта при закачке пара достигается

за счет снижения вязкости нефти, что способствует улучшению охвата пласта воздействием:

путем расширения нефти, перегонки ее паром и экстрагирования растворителем, что

повышает коэффициент вытеснения.

Вязкость нефтей, как правило, резко снижается с увеличением температуры,

особенно в интервале 20-80°С. Поскольку дебит нефти обратно пропорционален ее

вязкости, то производительность скважин может быть увеличена в 10-30 раз и

более.

Высоковязкие нефти со значительной плотностью обладают большим темпом

снижения вязкости, остаточная нефтенасыщенность их уменьшается более резко,

особенно при температурах до 150°С. С повышением температуры вязкость нефти

уменьшается более интенсивно, чем вязкость воды, что также благоприятствует

повышению нефтеотдачи.

В процессе закачки пара нефть в зависимости от состава может расширяться,

за счет чего появляется дополнительная энергия для вытеснения пластовых

жидкостей.

По Р.Х. Муслимову (1999), влияние различных факторов па нефтеотдачу при

вытеснении нефти паром оценивается за счет (рис. 33):

• снижения вязкости нефти - до 30;

• эффекта термического расширения - до 8%;

• эффекта дистилляции - до 9%;

• эффекта газонапорного режима - до 7%;

• эффекта увеличения подвижности - до 10%.

Процесс вытеснения нефти паром предусматривает непрерывное нагнетание

пара в пласт. По мере продвижения через пласт пар нагревает породу и

содержащуюся в нем нефть и вытесняет ее по направлению к добывающим скважинам.

При этом процессе основная доля тепловой энергии расходуется на повышение

температуры пород пласта. Поэтому даже без тепловых потерь при движении

теплоносителя по стволу скважины и в кровлю-подошву пласта фронт

распространения температуры отстает от фронта вытеснения нефти.

С целью повышения эффективности процесса и рационального использования

внесенного в пласт тепла, после создания тепловой оторочки, составляющей 0,6-0,8

парового объема пласта, эту оторочку продвигают к забоям добывающих скважин не

нагретой водой путем закачки ее в те же нагнетательные скважины. Данная

технология получила название метода тепловых оторочек. Оценка эффективности

теплового воздействия на пласт при закачке пара обычно выражается удельным

расходом пара на добычу дополнительной нефти.

При сжигании 1 т нефти в парогенераторах можно получить 13-15 т пара,

поэтому при рентабельной технологии удельный расход пара на дополнительную

добычу нефти не может быть больше 13-15 т. Если учесть затраты на приготовление

и закачку пара, составляющие 30-35% от общих расходов, то получится, что при

эффективном процессе расход пара на добычу одной тонны дополнительной нефти

должен быть не более 3-6 тонн.

При выборе объекта для ПТВ необходимо иметь в виду, что нефтенасыщенная

толщина пласта не должна быть менее 6 м. При меньшей толщине процесс вытеснения

нефти паром становится неэкономичным из-за больших потерь теплоты через кровлю

и подошву залежи. Глубина залегания пласта не должна превышать 1200 м из-за

потерь теплоты в стволе скважины, которые примерно достигают 3% на каждые 100 м

1лубины, и технических трудностей обеспечения прочности колонн. Проницаемость

пласта не должна быть менее 0,1 мкм, а темп вытеснения нефти должен быть

достаточно высоким для уменьшения потерь теплоты в кровлю и подошву залежи.

Общие потери теплоты в стволе скважины и в пласте не должны превышать 50% от

поступившей на устье скважины. В противном случае процесс ПТВ будет неэффективен.

Существуют различные технологические схемы ввода в пласт теплоносителя

(пара) для подогрева пласта и содержащихся в нем флюидов: циклическая,

блочно-циклическая, импульсно-дозированная, площадная, или рядная.

3.4

Внутрипластовое горение

Процесс внутрипластового горения (ВГ) - способ разработки и метод

повышения нефтеотдачи продуктивных пластов, основанный на использовании

энергии, полученной при частичном сжигании тяжелых фракций нефти (кокса) в

пластовых условиях при нагнетании окислителя (воздуха) с поверхности. Это

сложное, быстро протекающее превращение, сопровождаемое выделением теплоты,

используется для интенсификации добычи нефти и увеличения нефтеотдачи в

основном на залежах нефти с вязкостью более 30 мПа∙с.

Основа горения - экзотермическая окислительно-восстановительная реакция

органического вещества с окислителем. Для начала реакции необходим первичный

энергетический импульс, чаще всего нагревание нефти. Поэтому процесс ВГ

начинается с поджога некоторого количества нефти с помощью забойного нагревающего

устройства (электрических или огневых горелок). После образования устойчивого

очага горения в пласт закачивают через нагнетательную скважину окислитель или

смесь окислителя и воды. Кислород соединяется с топливом (нефтью), образуя СО2

и воду с выделением тепла. Предварительно разогретая порода далее нагревает

движущийся через нее окислитель до температуры выше воспламенения кокса и

нефти. При нагнетании окислителя разогретая зона (очаг горения), температура

которого поддерживается высокой за счет сгорания части нефтепродуктов,

продвигается вглубь пласта. При этом часть пластовой нефти (10-15%) сгорает и

выделяющиеся в результате горения газы, пар и другие горючие продукты сгорания,

продвигаясь по пласту, эффективно вытесняют нефть из пласта. Процесс

автотермический, т.е. продолжается непрерывно за счет образования продуктов для

горения (типа кокса). Процесс внутрипластового горения сочетает все

преимущества термических методов - вытеснение нефти горячей водой и паром, а

также смешивающегося вытеснения, происходящею в зоне термического крекинга, в

которой все углеводороды переходят в газовую фазу.

Диапазон применения ВГ очень широк: на неглубоко залегающих

месторождениях и на значительных глубинах.

Экспериментальные работы в сочетании с теоретическими исследованиями

позволили сформулировать основные закономерности процесса ВГ:

внутрипластовое горение может проявляться в трех разновидностях: сухое

(СВГ), влажное (ВВГ) и сверхвлажное (СВВГ);

определяющим параметром для ВВГ и СВВГ является водовоздушный фактор

(ВВФ) - отношение объема закачиваемой в пласт воды к объему закачиваемого в

пласт воздуха;

интенсивные экзотермические реакции окисления нефти происходят в узкой

зоне пласта, называемой фронтом горения;

на фронте горения при сухом и влажном процессах температура в среднем

может составить 400-600°С, процесс сверхвлажного горения протекает при

температурах 200-250°С:

увеличение ВВФ позволяет: повысить скорость продвижения по пласту

тепловой волны, снизить расход воздуха на выжигание пласта и на добычу нефти,

уменьшить концентрацию сгорающего в процессе химических реакций топлива;

на процессе внутрипластового горения существенное влияние оказывают такие

параметры, как пластовое давление, тип породы-коллектора, тип нефти, начальная

нефтенасыщенность.

Различают два основных варианта внутрипластового горения - прямоточный и

противоточный.

Прямоточное внутрипластовое горение - это процесс теплового воздействия

на пласт, при котором фильтрация окислителя и распространение фронта горения

происходит в направлении вытеснения нефти - οт нагнетательной скважины к

добывающей. Скорость движения фронта горения регулируется типом и количеством

сгоревшей нефти и скоростью нагнетания воздуха.

Если же повышают температуру призабойной зоны добывающей скважины и очаг

горения возникает в ее окрестности, то фронт горения распространяется к

нагнетательной скважине, т.е. в направлении, противоположном направлению

вытеснения нефти. Такой процесс называется противоточпым горением. Он

используется, как правило, только в том случае, если невозможно осуществить

прямоточный процесс горения, например на залежах с неподвижной нефтью или

битумом.

При внутрипластовом горении действует широкий комплекс механизмов

извлечения нефти: вытеснение ее газообразными продуктами горения, водой, паром;

дистилляция легких фракций нефти; разжижение нефти под действием высокой

температуры и углекислого газа. Образованные за счет дистилляции легкие фракции

нефти переносятся в область впереди теплового фронта и, смешиваясь с исходной

нефтью, играют роль оторочки растворителя.

4. МЕТОДЫ

КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ

Рассмотрены теория и практика геофизических методов исследования скважин

при разработке месторождений нефти с целью определения нефтенасыщенности

пластов. Даны понятия о параметрах выработки продуктивных пластов, описаны

методы качественного и количественного определения начальной, текущей и

остаточной нефтенасыщенности, методика работ, условия применения, эффективность

и ограничения каждого метода. Описано применение геофизических методов для

оценки эффективности мероприятий по повышению нефтеотдачи пласта.

Для промысловых геофизиков и разработчиков нефтяных месторождений

Бурный рост потребления нефти, отсутствие естественного воспроизводства и

ограниченность запасов ее на Земле вынуждают предпринимать энергичные усилия к

более полному извлечению нефти из недр. В связи с этим очень важной в области

разработки нефтяных месторождений является проблема повышения нефтеотдачи и

оценки эффективности новых методов повышения нефтеотдачи пластов. Определение

параметров выработки нефтяных пластов позволяет решить эти задачи.

Для оценки эффективности новых методов повышения нефтеотдачи необходимо

иметь надежные средства определения нефтеотдачи пластов. Такие средства могут

основываться на методах промысловой геофизики. Применение этих методов для

оценки нефтеотдачи пластов сдерживалось следующими обстоятельствами:

а) неконтролируемым изменением солености пластовых вод (преимущественно в

сторону опреснения) в процессе разработки нефтяных месторождений;

б) недостаточным знанием петрофизических параметров разрабатываемых

пластов, в частности макроскопического сечения поглощения нейтронов

минерального скелета, коэффициента статической аномалии самопроизвольной

поляризации пород, поверхностной проводимости и т.п.;

в) несовершенством методов определения пористости разрабатываемых

пластов, особенно в обсаженных скважинах.

В течение 1964-1987 гг. автором проведены исследования и разработан ряд

геофизических, методов для количественного определения параметров выработки

продуктивного пласта при произвольной солености пластовых вод.

Этот ряд включает методы: радиогеохимический, определения остаточной

нефтенасыщенности заводненных пластов с использованием импульсного нейтронного

каротажа; определения текущей нефтенасыщенности пластов и прогнозирования

начальной доли нефти в жидкости, извлекаемой из пласта; многозондового

нейтронного каротажа для определения пористости пластов; измерений расхода и

определения состава жидкости в скважинах.

Некоторые из указанных методов применяются в промышленных масштабах. Так,

радиогеохимический метод используется для выделения заводненных пластов в

различных нефтедобывающих районах страны. Он широко применяется в США,

Венесуэле, ГДР и в других странах. При этом зарубежные специалисты признают

приоритет нашей страны в разработке этого метода.

Метод определения остаточной иефтенасыщенности заводленных пластов с

использованием импульсного нейтронного каротажа прошел опытно-промышленное

опробование на нефтяных месторождениях различных районов страны. Метод

определения текущей нефтенасыщенности пластов и прогнозирования начальной доли

нефти в жидкости, извлекаемой из пласта, имеет большое значение для промысловой

геофизики. Этот метод широко опробован на нефтяных месторождениях ТатАССР,

Западной Сибири и БашАССР.

В настоящее время проведен большой объем научно-исследовательских работ

по разработке технических и методических средств измерения пористости пластов

методами многозондового нейтронного каротажа, определения расхода и состава

жидкости в скважинах. На основе этих работ показана высокая перспективность

применения указанных методов в промысловой геофизике.

Описанными методами определены параметры выработки пластов при

использовании различных вытеснителей и решен ряд важных проблем разработки

нефтяных месторождений. В частности, разработана методика оценки эффективности

мероприятий по повышению нефтеотдачи пластов и определена эффективность

некоторых методов повышения нефтеотдачи пластов на нефтяных месторождениях

ТатАССР.

Установлен наиболее точный вид закона изменения нефтеотдачи от удельной

площади, приходящейся на одну скважину, и разработана методика оптимизации

плотности сетки скважин при разработке нефтяных месторождений.

Несмотря на определенные успехи в промышленном освоении, объем и темпы

внедрения предложенных методов в нефтяной промышленности остаются

неудовлетворительными. Такое положение сложилось как из-за организационных

причин, так и из-за недостаточной информированности научно-технической

общественности о физических основах этих методов. В последние годы для контроля

разработки нефтяных месторождений начали применять бурение специальных скважин,

обсаженных электроизоляционными (стеклопластиковыми) колоннами.

Такая конструкция скважин позволяет одновременно производить исследования

как нейтронными, так и электрическими методами. Большинство перечисленных

методов получили развитие и в других странах, прежде всего в США. Однако в

промышленности США применяются и другие методы, такие как углеродно-кислородные

и диэлектрический.

4.1 Методы

регулирования разработки месторождения и оценка их эффективности

Известен способ закачки в пласт гелеобразующего состава для регулирования

разработки нефтяных месторождений, включающий полисахарид, соединение

поливалентного металла и воду (Патент РФ №2107811, МПК Е21В 43/22, опубл.

27.03.98, Бюл. №9). В качестве полисахарида используют экзополисахарид,

содержащий 1-3 вес. % уроновых кислот и продуцируемый Azotobacter Vinelandii

(Lipman) ФЧ-1 ВКПМ В-5933 в виде культуральной жидкости, в качестве соединения

поливалентного металла используют хромкалиевые квасцы.

Состав готовят и закачивают на пресной воде. Недостатком данного способа

закачки гелеобразующего состава является то, что экзополисахарид в виде

культуральной жидкости обладает невысокими вязкостными характеристиками, а при

контакте со сточной водой (минерализация 100 г/л и выше) полностью теряет свои

вязкостные свойства, выпадая в осадок.

Известен способ регулирования разработки нефтяной залежи, включающий

закачку через нагнетательную скважину композиции гуаровой камеди,

поверхностно-активного вещества и растворителя (Патент РФ №2250361, МПК Е21В

43/22, опубл. 20.04.05, Бюл. №11). Недостатком данного способа является низкая

эффективность при разработке неоднородных по проницаемости заводненных нефтяных

пластов.

Известен способ повышения нефтеотдачи методом гидроразрыва пласта (Патент

США №3888312, НКИ 166/308.5, опубл. 10.06.97), в котором в качестве

гелеобразующего полимера используется полисахарид класса галактоманнан

(гуаровая камедь) с массовой концентрацией от 0,3 до 3% и в качестве сшивателя

- органические соединения титана со степенью окисления +4. Недостатком данного

способа является то, что для процесса гелеобразования необходимо поддерживать

значения водородного показателя среды (рН) в интервале от 2 до 7. Для этого

дополнительно вводится фумаровая или муравьиная кислота. Еще одним недостатком

является очень короткий индукционный период гелеобразования. Это создает

трудности при осуществлении технологического процесса закачки таких сшитых

полимерных составов на промыслах.

Наиболее близким по технической сущности к предлагаемому изобретению

является способ регулирования разработки нефтяных месторождений, включающий

закачку гелеобразующего состава на основе полисахарида, соединения

поливалентного металла и воды и технологическую выдержку для гелеобразования

(Патент РФ №2285785, МПК Е21В 33/138, С09К 8/90, опубл. 20.10.06, Бюл. №29). В

качестве полисахарида используют ксантан, продуцируемый микроорганизмами типа

Xanthomonas campestris, в качестве соединения поливалентного металла используют

ацетат хрома и/или хромкалиевые квасцы при соотношении 1:1 в воде с

минерализацией от 0,5 г/л до 100 г/л при следующем соотношении компонентов,

мас.%: ксантан - 0,05-0,3, ацетат хрома и/или хромкалиевые квасцы - 0,005-0,2,

вода - остальное, причем после закачки заданного объема гелеобразующего состава

осуществляют технологическую выдержку продолжительностью от 3 до 10 суток.

Недостатком данного способа является то, что полученный гель на основе

ксантана и ацетата хрома и/или хромкалиевых квасцов легко разрушается под

действием приложенного напряжения. Вследствие этого снижается эффективность

выравнивания проницаемости неоднородных заводненных нефтяных пластов.

Технической задачей данного изобретения является повышение эффективности

способа регулирования разработки неоднородных по проницаемости заводненных

нефтяных пластов за счет улучшения фильтрационных свойств гелеобразующих

составов, обладающих селективным действием, повышения их прочности и расширения

технологических возможностей способа.

Указанная техническая задача достигается первым способом регулирования

разработки нефтяных месторождений, включающим закачку гелеобразующего состава

на основе полисахарида, соединения поливалентного металла, воды и

технологическую выдержку для гелеобразования. Новым является то, что в качестве

полисахарида используют гуаровую камедь, в качестве соединения поливалентного

металла используют оксид цинка в присутствии ацетата хрома в минерализованной

воде при следующем соотношении компонентов, мас.%:

|

Гуаровая камедь

|

0,2-0,5

|

|

Оксид цинка

|

0,03-0,05

|

|

Ацетат хрома

|

0,02-0,1

|

|

Вода

|

Остальное,

|

причем после закачки заданного объема гелеобразующего состава

осуществляют технологическую выдержку продолжительностью от 3 до 5 суток.

Указанная техническая задача достигается вторым способом регулирования

разработки нефтяных месторождений, включающим закачку гелеобразующего состава

на основе полисахарида, соединения поливалентного металла, воды и

технологическую выдержку для гелеобразования. Новым является то, что в качестве

полисахарида используют гуаровую камедь, в качестве соединения поливалентного

металла используют оксид магния в присутствии ацетата хрома, как в пресной, так

и в минерализованной воде при следующем соотношении компонентов, мас.%:

|

Гуаровая камедь

|

0,2-0,5

|

|

Оксид магния

|

0,02-0,04

|

|

Ацетат хрома

|

0,01-0,12

|

|

Вода

|

Остальное,

|

причем после закачки заданного объема гелеобразующего состава

осуществляют технологическую выдержку продолжительностью от 3 до 5 суток.

По химическому строению гуаровая камедь (гуар) представляет собой

неионогенный полисахарид растительного происхождения. Молекулярная структура

представляет собой прямую цепь, образованную галактозой и маннозой,

следовательно, гуаровая камедь является галактоманнаном. Соотношение маннозы и галактозы

должно быть приблизительно 2:1.

Гуаровая камедь является гидроколлоидом с высоким молекулярным весом. При

растворении в холодной и горячей воде гуар образует высоковязкий гель.

С 1960 года начали применять гуар, сшитый боратными сшивателями для транспорта

проппанта в жидкостях гидроразрыва для стимуляции притока в нефтяных и газовых

скважинах методом гидроразрыва пласта (ГРП). Как раньше, так и сейчас в

качестве сшивателя используют водорастворимые соединения бора (борная кислота

или другие боросодержащие соединения) и гидроокись натрия как щелочной

активатор для поддержания рН на уровне 10-10,5.

Но сшитые полимерные составы на основе гуара и боратов практически не

имеют индукционного периода сшивки, т.е. загущение композиции происходит

практически сразу после смешения компонентов. Это создает трудности при

осуществлении технологического процесса закачки таких сшитых полимерных

составов на промыслах.

С целью повышения нефтеотдачи неоднородных по проницаемости заводненных

нефтяных пластов путем выравнивания проницаемостной неоднородности пласта

закачкой гелеобразующего состава были разработаны сшитые полимерные составы с

использованием в качестве сшивателей окислов двухвалентных металлов и ацетата

хрома. Применение окислов металлов в качестве сшивателей до сих пор не

практиковалось.

Под влиянием сшивателей происходит структурирование водного раствора

гуара с образованием гелеобразной системы. Процесс этот происходит во времени.

В течение некоторого периода времени, называемого индукционным периодом, вязкость

композиции практически не отличается от вязкости раствора полимера. За это

время необходимо закачать ее в пласт, где и происходит образование сшитой

полимерной системы (СПС). Длительный индукционный период позволяет продвинуть

гелеобразующий состав на большую глубину до начала гелеобразования. Очевидно,

что в более проницаемые пропластки состав внедрится на большую глубину, чем в

малопроницаемые. Для образования прочной сшитой полимерной системы при закачке

гелеобразующего состава в пласт по предлагаемым способам делают технологическую

выдержку продолжительностью от 3 до 5 суток. Чем выше неоднородность, тем

больше продолжительность технологической выдержки.

Растворы гуаровой камеди имеют высокий коэффициент солестойкости.

Коэффициент солестойкости - это устойчивость водных растворов полимеров к

высаливающему действию электролитов, содержащихся в минерализованной (сточной)

воде. Для приготовления растворов гуаровой камеди использовалась как пресная,

так и минерализованная вода с общей минерализацией до 300 г/л, что значительно

расширяет технологические возможности использования способа.

В качестве сшивателей были использованы окислы цинка (ZnO) в

минерализованной воде и окислы магния (MgO) в пресной и минерализованной воде в

присутствии ацетата хрома.

Оксид цинка ZnO - рыхлый белый порошок, желтеющий при нагревании,

соответствует ГОСТу 10262-73. Оксид цинка применяется для изготовления белой

масляной краски (цинковые белила), в медицине и косметике, значительная часть

получаемого оксида цинка используется в качестве наполнителя резины в шинной

промышленности.

Сшивка гуара только в присутствии ZnO не происходит, необходима затравка,

в качестве которой используется ацетат хрома. Надо сказать, что в присутствии

только ацетата хрома гуаровая камедь также не образует сшитую полимерную

систему.

В пресной воде в исследованном диапазоне концентраций гуара и сшивателя -

оксида цинка в присутствии ацетата хрома не происходит образование сшитых

полимерных систем.

Оксид магния MgO обычно получают путем прокаливания природного магнезита

MgCO3. Он представляет собой белый рыхлый порошок, известный под

названием жженой магнезии, применяется в медицине и при изготовлении

огнеупоров. Выпускается согласно ТУ-6-09-3023-79.

Преимуществом окиси магния является то, что она образует СПС на основе

гуара в пресной и минерализованной воде. Но окись магния, так же как и окись

цинка, вступает в реакции гелеобразования только в присутствии ацетата хрома.

.2 Сущность изобретения

На поздней стадии разработки нефтяных месторождений с образованием

обширных промытых зон усугубляется проницаемостная неоднородность пласта. Одним

из эффективных направлений повышения нефтеотдачи является увеличение

фильтрационного сопротивления этих зон за счет создания остаточного фактора

сопротивления с применением гелеобразующих составов.

Предлагаемые гелеобразующие составы на основе гуаровой камеди в момент

смешения компонентов имеют невысокую исходную вязкость и поэтому легко

закачиваются в пласт, в первую очередь, поступают в высокопроницаемую зону

пласта, и уже там начинается процесс гелеобразования, т.е. образование