Сталь для изготовления режущего инструмента – метчиков и плашек

Курсовая работа

Сталь для

изготовления режущего инструмента - метчиков и плашек

метчик

плашка сталь режущий

Содержание

Введение

. Основные

сведения о метчиках и плашках

. Требования

к режущему инструменту

. Общие

сведения об инструментальных легированных сталях

. Сталь ХВГ.

Характеристика, структура, свойства

. Общие

сведения о термической обработке

. Выбор

термообработки для метчиков и плашек изготовленных из стали ХВГ

Выводы

Используемая

литература

Введение

В данной работе изучается сталь для изготовления режущего инструмента -

метчиков и плашек. Прежде чем приступать к стали необходимо описать и

охарактеризовать инструменты.

Для изготовления режущего инструмента - метчиков, плашек выбрана сталь

ХВГ. Твердость после термической обработки НРС 60-62.

Обосновать выбор стали. Указать на возможность замены. Назначить режим

термообработки. Описать структуру после термообработки.

Для изготовления метчиков и плашек дана сталь ХВГ - инструментальная

легированная. Эта марка стали применяется для изготовления измерительных и

режущих инструментов, для которых повышенное коробление при закалке

недопустимо, резьбовых калибров, длинных метчиков, длинных разверток и других

видов специального инструмента.

1. Основные сведения о метчиках и плашках

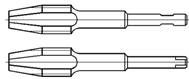

Метчик - инструмент для нарезания внутренней резьбы. Представляет собой

цилиндрический винт, сопряженный с нарезаемой резьбой, с режущими кромками на

конце. В зависимости от назначения метчики делятся на ручные, машинно-ручные,

гаечные и плашечные. В зависимости от профиля нарезаемой резьбы метчики делятся

на пять типов: для метрической, дюймовой, трубной, трапецеидальной и конической

резьб.

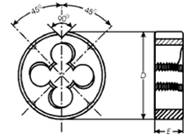

Плашка (круглая нарезная) - инструмент для нарезания (накатывания)

наружной резьбы вручную или на станках. Круглая плашка представляет собой

гайку, сопряженную с нарезаемой резьбой, превращенную в режущий инструмент

путем прорезания стружечных канавок и затылования зубьев. Нарезные плашки

бывают круглые (лерки), раздвижные (призматические).

В зависимости от области применения, метчики и плашки изготавливают из

инструментальной углеродистой и легированной быстрорежущей стали.

Для изготовления ручных метчиков и плашек обычно применяют углеродистую

(легированную) инструментальную сталь. Метчики и плашки ручные применяют для

нарезания внутренней и внешней резьбы вручную, поэтому принимаем скорость

резания незначительно малой. При малых скоростях резания не происходит перегрев

режущего инструмента, что очень существенно при выборе марки стали.

. Требования к режущему инструменту

Определим необходимые параметры для изготовления метчиков и плашек из

стали ХВГ. Метчики и плашки относятся к режущим инструментам, к которым

необходимо предъявить следующие требования:

. Инструментальный материал должен иметь высокую твердость, для того

чтобы в течение длительного времени срезать стружку.

. Значительное превышение твердости инструментального материала по

сравнению с твердостью обрабатываемой заготовки должно сохраняться и при

нагреве инструмента в процессе резания.

. Режущая часть инструмента должна иметь большую износостойкость в

условиях высоких давлений и нагрева.

. Важным требованием является также достаточно высокая прочность

инструментального материала, так как при недостаточной прочности происходит

выкрашивание режущих кромок, либо поломка инструмента, особенно при их

небольших размерах.

. Инструментальные материалы должны обладать хорошими технологическими

свойствами, т.е. легко обрабатываться в процессе изготовления инструмента, а

также быть сравнительно дешевыми.

Для изготовления метчиков и плашек дана сталь ХВГ - инструментальная

легированная. Эта марка стали применяется для изготовления измерительных и

режущих инструментов, для которых повышенное коробление при закалке

недопустимо, резьбовых калибров, длинных метчиков, длинных разверток и других

видов специального инструмента.

3. Общие сведения об инструментальных легированных сталях

Легированной называется сталь, в которой наряду с обычными примесями имеются

легированные элементы, резко улучшающие ее свойства.

По химическому составу легированная сталь делится на три группы:

Ø низколегированная сталь - не более 2,5% примесей;

Ø среднелегированная - 2,5-10%;

Ø высоколегированная - свыше 10%.

Инструментальная легированная сталь имеет ряд преимуществ перед

инструментальной углеродистой сталью. Штампы из углеродистой стали обладают

высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики,

развертки и другие длинные и тонкие инструменты из углеродистой стали при

закалке получаются хрупкими, они ненадежны в работе и часто ломаются.

Режущий инструмент - резцы, фрезы, сверла из углеродистой стали при

незначительном нагреве (около 200°C) теряют свою твердость, поэтому применение

их при обработке металла с большой скоростью резания невозможно. При введении

определенных легирующих примесей сталь приобретает красностойкость,

износоустойчивость, получает глубокую прокаливаемость; она имеет высокую

твердость (примерно 60-65 HRС), прочность при некоторой вязкости для

предупреждения поломки инструмента в процессе работы и износостойкость,

необходимую для сохранения размеров и формы режущей кромки при резании и хорошо

противостоит ударным нагрузкам.

Важнейшие легирующие примеси инструментальной легированной стали: хром,

вольфрам, молибден, марганец, кремний. Содержание углерода в этой стали может

быть ниже, чем в углеродистой, и колеблется от 0,3 до 2,3%.

Обозначение марки легированной стали, например 25ХГ2С, показывает, что в

ней содержится 0,25% углерода, 1% хрома, 2% марганца и 1% кремния. Таким

образом первые две цифры показывают содержание углерода в сотых долях процента,

остальные - содержание легирующего элемента.

При маркировке высококачественной легированной стали в конце ставится

буква А. Например, 30 ХМА - легированная хромомолибденовая высококачественная

сталь.

Чаще всего инструментальные - это заэвтектоидные или ледебуритные стали,

со структурой после закалки и низкого отпуска - мартенсит и избыточные карбиды.

Все инструментальные стали подразделяются на три группы:

. нетеплостойкие (углеродистые и легированные с содержанием легирующих

элементов до 3-4%).

. полутеплостойкие (до 400-500°С, с содержанием углерода до 6-7%, а хрома

4-18%).

. теплостойкие (до 550-650°С. это в основном высоколегированные стали

ледебуритного класса, содержащие Cr, W, V, Mo, Co - их ещё называют

быстрорежущими).

Одной из важнейших характеристик инструментальных сталей является

прокаливаемость. Из всех инструментальных сталей высокой прокаливаемостью

обладают только высоколегированные теплостойкие и полутеплостойкие стали.

Инструментальные стали, которые не обладают теплостойкостью, делят на две

группы:

. стали небольшой прокаливаемости (углеродистые).

. стали повышенной прокаливаемости (легированные).

. Сталь ХВГ. Характеристика, структура, свойства

Из указанных ранее общих сведений об инструментальных сталях мы можем

сделать вывод, что предложенная нам для изготовления метчиков и плашек сталь

ХВГ относится к легированным сталям повышенной прокаливаемости, необладающей

теплостойкостью, именно поэтому эту сталь применяют для изготовления

инструментов небольших размеров, таких, например, как метчики и плашки.

Углеродистые стали можно использовать в качестве режущего инструмента,

только тогда, когда процесс резанья происходит при малых скоростях, т.к. при

нагреве выше температуры 190-200°С сильно снижается высокая твердость данной

стали.

Сталь ХВГ - содержание углерода примерно 1%, содержание каждого из

легирующих элементов в среднем 1%.

Химический состав стали в %

Ø Кремний: 0,10-0,40

Ø Марганец: 0,80-1,10

Ø Медь: до 0,3

Ø Никель: до 0,35

Ø Сера: 0,03

Ø Углерод: 0,90-1,05

Ø Фосфор: 0,03

Ø Хром: 0,90-1,20

Ø Молибден: 0,30

Ø Вольфрам: 1,20-1,60

Температуры критических точек материала знать необходимо для дальнейшего

проведения анализа стали и последующего выбора термообработки.

|

Температура критических

точек

|

Критическая точка, °С

|

|

Ac1

|

|

Ac3

|

940

|

|

Ar1

|

710

|

|

Mn

|

210

|

По отношению к углероду хром и вольфрам относятся к карбидообразующим

элементам. Они растворяются в цементите, замещая в нем атомы железа. Марганец

вводят в стали как технологическую добавку для повышения степени их раскисления

и устранения вредного влияния серы. Марганец считается технологической

примесью, если его содержание, не превышает 0,8%. Марганец как технологическая

примесь существенного влияния на свойства стали не оказывает.

Влияние легирующих элементов на свойства стали заключается в основном в

воздействии их на характер превращения переохлажденного аустенита и на состав

карбидных фаз, образующихся в стали и выделяющихся в процессе распада

мартенсита при отпуске.

Влияние хрома: повышает точку Ас1. Хромистый феррит обладает повышенными

прочностными свойствами, хром уменьшает склонность феррита к хрупкому

разрушению, смещает максимальную скорость превращения аустенита в перлитной

области к более высоким температурам, уменьшает скорость перлитного

превращения. В случае полного растворения карбидов и, таким образом,

значительного насыщения твердого раствора углеродом и хромом мартенситная точка

стали существенно снижается, и в стали сохраняется много остаточного аустенита.

Хромистая сталь обладает повышенной устойчивостью против отпуска. Хром повышает

прокаливаемость стали, способствует получению высокой и равномерной твердости.

Наличие карбидов хрома или карбидов цементитного типа, легированных хромом,

обеспечивает стали повышенную износостойкость.

Влияние вольфрама: повышает точки Ас3 и Ас1. Повышает температуру

рекристаллизации, твердость, предел прочности и предел текучести феррита,

снижает пластичность. Вольфрам и образуемые им карбиды уменьшают склонность

аустенита к росту зерна. Вольфрам повышает устойчивость аустенита в перлитной

области, почти не влияя на его устойчивость в промежуточной области. Повышает

устойчивость против отпуска. Придает теплостойкость.

Влияние марганца: легирование феррита сопровождается его упрочнением.

Наиболее значительно влияют на его прочность марганец и хром. Причем чем мельче

зерно феррита, тем выше его прочность. Содержание марганца более 1% увеличивает

ударную вязкость, расширяет область аустенита, увеличивает прокаливаемость,

способствует раскислению, образует устойчивые карбиды, повышает сопротивление

коррозии.

Свойства стали:

Сталь ХВГ - качественная сталь, по структуре относится к заэвтектоидной.

Структура стали в закаленном состоянии -мартенсит, остаточный аустенит и

вторичный цементит.

Преимущества стали, как нетеплостойкой:

1. Однородная структура с мелкими и равномерно распределенными

карбидами.

2. Очень хорошо обрабатывается после отжига резаньем и давлением в

холодном состоянии.

. Пригодна для закалки с индукционным нагревом.

Недостатки:

1. Пригодна только для резанья относительно мягких материалов с

небольшой скоростью.

2. Используется для инструмента, не подвергаемого в работе, нагреву

свыше 200-2500С.

Исходя из выше перечисленных требований (пункт 2.2.) для изготовления

метчиков и плашек, можно сделать вывод, что углеродистая легированная сталь ХВГ

отвечает эти требованиям.

. Общие сведения о термической обработке

Для того чтобы определиться с термической обработкой для стали ХВГ,

рассмотрим основные понятия термической обработки и суть их применения.

Термической обработкой называется нагрев сплава до определенной

температуры, выдержка его при данной температуре и последующее охлаждение с

заданной скоростью. Целью термической обработки является получение заданных

свойств сплава путем изменения его структуры без изменения формы и состава.

Термической обработкой можно изменять свойства сплавов в самых различных целях.

Основными видами термической обработки, различно изменяющими структуру и

свойства стали и назначаемыми в зависимости от требований, предъявляемых

полуфабрикатом и готовым изделиям, является отжиг, нормализация, закалка и

отпуск.

Закалка - термическая обработка - заключается в нагреве стали до

температуры выше критической, в выдержке и последующем охлаждении со скоростью,

превышающей критическую. Закалка не является окончательной операцией

термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные

закалкой, и получить требуемые механические свойства, сталь после закалки

обязательно подвергают отпуску.

Отпуск - термическая обработка - заключается в нагреве закалённой стали

ниже Ас1, в выдержке и последующем охлаждении.

Инструментальную сталь (У10) в основном подвергают закалке и отпуску для

повышения твердости, износостойкости и прочности, т.е. именно для улучшения тех

параметров которые нам необходимы для изготовления метчиков и плашек.

. Выбор термообработки для метчиков и плашек изготовленных из стали ХВГ

Изучив основы термической обработки стали назначим для стали ХВГ режим

термической обработки (температуру закалки, охлаждающую среду и температуру

отпуска).

Сталь ХВГ - сталь повышенной прокаливаемости. Инструмент из этой стали

закаливается в масле (при ступенчатой закалке - в соли) и прокаливается, как

правило, насквозь. Сталь получает высокую твердость, что позволяет значительно

уменьшить деформацию инструментов.

Режимы закалки приведены в таблице. При нагреве до указанных в ней

температур сталь сохраняет мелкое зерно и более высокую прочность. Структура

после охлаждения - скрытокристаллический мартенсит, вторичный цементит и

остаточный аустенит.

Для предупреждения обезуглероживания и окисления нагрев выполняют в

расплавленных солях BaCl2 и NaCl.

Выдержка на каждый миллиметр диаметра 20-35 с при нагреве в соли и 50-80

с при нагреве в печи. Ее увеличивают на 20-25% для мелких инструментов.

Стали охлаждают в а) масле (20-250С) или б) расплавленной соли

(55% NaNO3 и 45% NaNO2), а затем на воздухе, выдержка в соли равна 30-50% от

выдержки, принятой для окончательного нагрева.

Режимы закалки нетеплостойких сталей высокой твердости

|

Сталь

|

Температура закалки (С) при

охлаждении в

|

Твердость (НRC) при

охлаждении в

|

|

Водных растворах

|

Масле и горячих средах

|

Водных растворах

|

Масле и горячих средах

|

|

У10-У12

|

770-790

|

790-810

|

63-65

|

61-62

|

|

Х

|

810-820

|

840-850

|

63-65

|

62-64

|

|

9ХС

|

-

|

865-875

|

-

|

62-63

|

|

ХВСГ

|

-

|

855-870

|

-

|

63-64

|

Режим отпуска 180-2000С. Такой отпуск является низким

отпуском. Низкий отпуск проводят при нагреве до 250°С. При этом снижаются

закалочные микронапряжения, мартенсит закалки переводится в отпущенный

мартенсит, повышается прочность и немного улучшается вязкость без заметного

снижения твердости. Закаленная сталь (0,6-1,3% С) после низкого отпуска

сохраняет твердость 60-62 HRC, а, следовательно, высокую износостойкость.

Низкотемпературному отпуску подвергают режущий и мерительный инструмент из

углеродистых и низколегированных сталей, а также детали, претерпевшие

поверхностную закалку. Продолжительность отпуска составляет обычно 1-2,5 часа.

В структуре сохраняется более мягкая составляющая - остаточный аустенит,

полученный при закалке.

Выводы

После проделанной работы получили сталь высокой и равномерной твердости,

с повышенной износостойкостью, а также с высокой прочностью. Полученная сталь

отвечает основным требованиям, предъявляемым к стали для режущего инструмента.

Значит, метчики и плашки можно делать из стали ХВГ.

Данную сталь можно заменить другой, с похожими свойствами и структурой.

Например, сталями марок ХВСГ, У11А, Х, 9ХС, У10.

Используемая литература

1. Гуляев

А.П., Металловедение; "Металлургия" 2010 г.

2. Лахтин

Ю.М., Леонтьева В.П., Материаловедение 2006 г.

. И.И.

Новиков "Теория термической обработки металлов" 2011 г.

. М.Л.

Бернштейн "Металловедение и термическая обработка стали" том 3

"Термическая обработка металлопродукции".

. Справочник

металлиста.