|

Свариваемость:

|

без ограничений - сварка производится без подогрева и без

последующей термообработки

|

|

Сварка стали с пределом текучести более 390 МПа (16Г2АФ) требует особого

внимания. Эта сталь вследствие повышенного содержания углерода склонна к

образованию кристаллизационных трещин, однако менее подвержена перегреву

околошовной зоны, так как легирована V и N. Подготавливаемую к сварке сталь

надо особо тщательно очищать; свариваемые кромки и прилегающие к ним

поверхности металла шириной не менее 20 мм должны быть очищены от ржавчины,

окалины, жиров, краски, грязи, влаги и т. п. Кроме того, места приварки

сборочных приспособлений следует срезать и тщательно зачищать абразивным

инструментом заподлицо с основным металлом. При толщине стали более 25 мм

применяют предварительный местный подогрев перед сваркой каскада, блока или

секции, а также подогрев места приварки приспособлений до температуры 120-160°С

независимо от температуры окружающего воздуха. При температуре воздуха минус

15°С и ниже применяют предварительный местный подогрев независимо от толщины

стали. При сборке элементов конструкций из стали 16Г2АФ на прихватках согласно

типовой технологии длина их не должна быть меньше 100 мм и расстояние между

ними не более 400 мм.

. Оценка склонности стали к образованию холодных трещин

Рассчитаем химический эквивалент углерода:

Сэх = С +  = 0.2 + 1.7/20 + 0.3/15 + (0.4 + 0.14)/10 = 0.359

= 0.2 + 1.7/20 + 0.3/15 + (0.4 + 0.14)/10 = 0.359

Полный эквивалент углерода

Сэ = Сэх + Сэр = Сэх × (1 + 0.005 × S), где

Сэр = 0.005 × S × Сэх - размерный

эквивалент углерода;

S -

толщина свариваемой стали, мм;

,005 - коэффициент, определенный экспериментально.

Рассчитаем размерный эквивалент углерода:

Сэр = 0.005 × 17 × 0.359 = 0.030515

Рассчитаем полный эквивалент углерода:

Сэ = 0.359 + 0.030515 = 0.389515 = 0.39%

Предварительный подогрев при сварке стали 16Г2АФ не требуется, так как Сэ

< 0.45%.

. Сварочно-монтажные работы при сооружении трубопровода

Общие требования к производству сварочных работ на магистральных

трубопроводах.

Технологии сварки, применяемые при строительстве магистральных

трубопроводов высокого давления, подлежат аттестации перед началом

производства. Требования разработаны с учетом положений РД 03-615-03

"Порядок применения сварочных технологий при изготовлении, монтаже,

ремонте и реконструкции технических устройств для опасных производственных

объектов". К выполнению сварных стыков магистральных трубопроводов

допускаются сварщики (операторы сварочных установок), аттестованные в

соответствии с требованиями ПБ 03-273-99 "Правила аттестации сварщиков и

специалистов сварочного производства".

Перед началом сварочных работ на объекте сварщики (операторы) должны

пройти допускные испытания.

Сварочные материалы должны быть аттестованы в соответствии с РД 03-613-03

"Порядок применения сварочных материалов при изготовлении, монтаже,

ремонте и реконструкции технических устройств для опасных производственных

объектов".

Сварочное оборудование, включая источники сварочного тока и сварочные

агрегаты и установки, применяемые для сварки трубопроводов, должны быть

аттестованы в соответствии с положениями РД 03-614-03 "Порядок применения

сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции

технических устройств для опасных производственных объектов".

. Входной контроль

Трубы, детали трубопроводов, запорная арматура и сварочные материалы, применяемые

при выполнении сварочных работ, должны пройти входной контроль с оформлением

соответствующих актов входного контроля в установленном порядке. Результаты

контроля заносят в журнал входного контроля. При проведении входного контроля

проверяется наличие сертификатов (паспортов) на трубы, соединительные детали

трубопроводов, запорную и регулирующую арматуру и сварочные материалы, которые

будут применены для сооружения объекта, а также соответствие маркировки

обозначениям, указанным в сертификатах (паспортах).

При отсутствии клейм, маркировки, сертификатов (или других документов,

удостоверяющих их качество) трубы, соединительные детали трубопроводов,

запорная арматура и сварочные материалы к сборке и сварке не допускаются.

Трубы должны иметь сварное соединение, равнопрочные основному металлу

трубы. Сварные швы труб, должны быть плотными, непровары и трещины любой

протяженности и глубины не допускаются.

Отклонения от номинальных размеров наружных диаметров торцов труб на

длине не менее 200 мм, не должны превышать плюс минус 2 мм величин, приведённых

в соответствующих государственных стандартах, по которым допускается применение

труб для магистральных трубопроводов.

Овальность концов труб (отношение разности между наибольшим и наименьшим

диаметром в одном сечении к номинальному диаметру) не должно превышать 1%.

Кривизна труб не должна превышать 1,5 мм на 1 м длины, общая кривизна -

не более 0,2% длины трубы.

Косина торцов труб должна быть не более 2 мм.

В металле труб не допускается наличие трещин, закатов, а также расслоении

длиной свыше 80 мм в любом направлении. Расслоения любого размера на торцах

труб и в зоне шириной 25 мм от торца труб не допускаются. Трубы по результатам

входного контроля должны быть промаркированы на предмет пригодности.

Для дуговой сварки кольцевых стыков магистральных трубопроводов и для

автоматической сварки в среде защитных газов для соединения секций труб в нитку

могут применяться следующие сварочные материалы:

электроды покрытые, с покрытиями целлюлозного вида;

проволока сварочная сплошного сечения;

защитный газ активный и инертный, а также смесь защитных газов.

Все сварочные материалы перед их использованием должны пройти входной

контроль, включающий:

проверку соответствия марки сварочного материала;

проверку наличия сертификатов качества завода изготовителя;

проверку сохранности упаковки электродов;

проверку соответствия электродов требованиям по качеству изготовления,

разности толщины и механической прочности электродного покрытия;

проверку сварочно-технологических свойств электродов.

Сварочные материалы следует хранить в соответствии с требованиями

изготовителя в условиях, предупреждающих их увлажнение и гарантирующих

сохранность и герметичность упаковки.

Электроды непосредственно перед сваркой должны быть просушены или

прокалены в соответствии с рекомендациями изготовителя или технологической

инструкции.

5. Подготовка труб к сборке и сварке

Трубы, соединительные детали трубопроводов (СДТ), запорная и регулирующая

арматура (ЗРА) и сварочные материалы должны пройти входной контроль в

установленном порядке. Результаты контроля регистрируются в журнале входного

контроля.

Применяемые трубы, СДТ, ЗРА и сварочные материалы должны иметь

сертификаты (паспорта) качества. До начала производства работ следует проверить

соответствие клейм, маркировки труб, СДТ, ЗРА, сварочных материалов

обозначениям, указанным в сертификатах (паспортах).

При отсутствии клейм, маркировки, сертификатов (или других документов,

удостоверяющих их качество) трубы, СДТ, ЗРА и сварочные материалы к сборке и

сварке не допускаются.

Следует проверить соответствие формы, размеров, перпендикулярности

свариваемых кромок требованиям Технических условий на трубы, СДТ, ЗРА.

Следует проверить соответствие минимальных фактических толщин стенок в

зоне свариваемых торцов допускам, установленным в технических условиях.

Трубы, СДТ и ЗРА с недопустимыми дефектами на свариваемых кромках, а

также на внутренней и наружной поверхностях к сборке не допускаются.

Обработку (переточку) кромок под сварку в случае несоответствия заводской

разделки кромок требованиям технологии сварки следует производить механическим

способом с использованием специализированных станков.

Допускается осуществлять расточку изнутри трубы ("нутрение")

шлифмашинками с применением абразивных шлифовальных кругов. После

"нутрения" следует проверить соответствие минимальной фактической

толщины стенки в зоне свариваемых торцов допускам, установленным в технических

условиях на трубы, а также соответствие угла внутреннего скосок кромок более

толстой трубы. Качество выполнения "нутрения" фиксируется

соответствующим протоколом визуально-измерительного контроля.

Допускается производить резку труб для выполнения специальных сварочных

работ (например, захлестов) с применением оборудования для механизированной

орбитальной газокислородной или воздушно-плазменной резки с последующей

обработкой резаных торцов труб специализированным станком для подготовки

требуемой разделки кромок.

При этом металл кромок должен быть удален станком на глубину не менее 1,0

мм.

При использовании труб с обработанными специализированными станками

торцами необходимо, чтобы форма и геометрические параметры кромок, а также

качество подготовки свариваемых кромок соответствовали требованиям Технических

условий и операционной технологической карты.

Контроль точности обработки кромок под сварку и параметров разделки

выполняется инструментально.

Перед сборкой необходимо очистить внутреннюю полость труб, СДТ и ЗРА от

попавшего грунта, снега и т.п. загрязнений, а также механически очистить

(шлифмашинкой с дисковой проволочной щеткой или абразивным кругом) до

металлического блеска кромки и прилегающие к ним внутреннюю и наружную

поверхности соединяемых элементов на ширину не менее 15 мм.

Усиление заводских швов снаружи трубы следует удалить до величины от 0,5

до 1,0 мм на участке шириной от 10 до 15 мм от торца трубы.

Перед сборкой следует осмотреть поверхности кромок свариваемых элементов.

Устранить шлифованием на наружной поверхности неизолированных торцов труб

царапины, риски, задиры глубиной до 5 % от нормативной толщины стенки, но не

более минусовых допусков на толщину стенки, оговоренных Техническими условиями

на трубы.

Не разрешается производить ремонт любых повреждений поверхности трубы,

включая вмятины на концах труб, забоины и задиры фасок кромок свариваемых элементов.

Поврежденный участок трубы должен быть обрезан, а требуемая разделка кромок

выполнена специализированным станком. При этом металл резаных кромок должен

быть удален станком на глубину не менее 1,0 мм.

После обрезки (вырезки) участка с недопустимыми дефектами с целью

выявления возможных расслоений следует выполнить ультразвуковой контроль

сплошным сканированием всего периметра участка трубы, прилегающего к торцу, на

ширине не менее 40 мм.

Если в процессе ультразвукового контроля выявлено наличие расслоений,

труба должна быть обрезана на расстоянии не менее 300 мм от торца и произведен

ультразвуковой контроль.

Смещение кромок труб с одинаковой нормативной толщиной стенки не должно

превышать 2,0 мм. Допускаются локальные смещения кромок до 3,0 мм при общей

протяженности участков с указанными смещениями не более 1/6 периметра

свариваемого соединения.

Измерение величины смещения кромок при сборке следует выполнять

универсальными шаблонами по наружным поверхностям или специализированными

шаблонами по внутренним поверхностям свариваемых элементов.

Сборку труб следует выполнять с применением внутренних центраторов

гидравлического или пневматического типов. Центратор не должен оставлять

царапин, задиров, масляных пятен на внутренней поверхности труб. В случае применения

труб с внутренним гладкостным покрытием перед началом работ должна быть

проведена подготовка центратора, позволяющая обеспечить целостность внутреннего

гладкостного покрытия.

При сборке захлестных соединений труб, прямых вставок (катушек), соединений

труб с СДТ и ЗРА, а также в других случаях (например, выполнение работ на

уклонах), когда применение внутренних центраторов технически невозможно, сборку

соединений следует выполнять на наружных центраторах преимущественно с

гидравлическим приводом.

При сборке запрещается любая ударная правка (подгонка) кромок свариваемых

элементов.

При сборке заводские швы следует смещать относительно друг друга на

расстоянии не менее, чем 100 мм (рекомендуется 250 мм и более). При этом они

должны располагаться в верхней половине периметра свариваемых элементов.

Величина зазора стыковых соединений свариваемых элементов устанавливается

в зависимости от применяемого способа сварки, диаметра сварочного материала и

приведена в таблице 1.

Сборку на внутреннем центраторе неповоротных кольцевых сварных соединений

труб с заводской разделкой кромок или кромками, подготовленными механическим

способом специализированными станками, следует осуществлять без прихваток. Если

в процессе установки технологического зазора возникла объективная необходимость

в установке прихваток, то они должны быть полностью удалены механическим

способом (абразивным кругом) в процессе сварки корневого слоя шва.

Таблица 1. Величина зазоров в сварных соединениях, выполняемых различными

способами сварки

|

Способ сварки

|

Диаметр электрода или сварочной проволоки, мм

|

Величина зазора, мм

|

|

Автоматическая сварка в среде защитных газов на

оборудовании CRC-Evans AW

|

0,9 / 1,0

|

Без зазора. Допускается наличие зазора не более 0,5 мм на

участках стыка длиной до 100 мм

|

|

Автоматическая сварка в среде защитных газов на

оборудовании Saturnax фирмы Serimer Dasa

|

1,0

|

Без зазора. Допускаются локальные зазоры до 0,5 мм на длине

до 100 мм

|

|

Ручная дуговая сварка электродами с основным видом покрытия

|

2,5 / 2,6

|

от 2,0 до 3,0 включ.

|

|

3,0 / 3,2

|

от 2,5 до 3,5 включ.

|

|

Ручная дуговая сварка электродами с целлюлозным видом

покрытия (на спуск)

|

3,2 4,0

|

от 1,0 до 2,5 включ.

|

|

|

от 1,5 до 2,5 включ.

|

|

Ручная дуговая сварка электродами с целлюлозным видом

покрытия (на подъем)

|

3,2

|

от 1,5 до 3,5 включ.

|

|

Механизированная сварка методом STT

|

1,14

|

от 2,5 до 4,0 включ.

|

|

Двусторонняя автоматическая сварка под флюсом

|

3,0 / 3,2 / 4,0

|

Без зазора. Допускается наличие зазора не более 0,5 мм на

участках стыка длиной до 100 мм

|

|

Автоматическая сварка в среде защитных газов на

оборудовании СWS.02 фирмы Pipe Welding Technology

|

1,0

|

Без зазора, допускаются локальные зазоры до 0,5 мм на длине

до 100 мм

|

|

Механизированная сварка самозащитной порошковой проволокой

типа Иннершилд

|

1,6 (1,7)

|

от 2,5 до 3,5

|

. Раскладка труб

Трубы или трубные секции укладывают на бровке траншеи на инвентарных

лежках под углом к оси траншеи таким образом, чтобы к торцам труб был свободный

доступ. Расстояние от грунта до нижней образующей трубы для труб диаметром 1420

мм должно быть не менее 300 мм.

В процессе раскладки необходимо провести визуальный осмотр труб,

соединительных деталей и арматуры. На поверхности труб или деталей не

допускаются:

трещины, плены, рванины, закаты любых размеров;

царапины, риски и задиры глубиной более 0,4 мм;

местные перегибы, гофры и вмятины;

расслоения на концах труб.

В случае трудности идентификации расслоения рекомендуется цветная

дефектоскопия.

Если обнаружены расслоения, то по результатам дополнительного

ультразвукового контроля концы труб с расслоением подлежат вырезке.

Допускается ремонт сваркой дефектов кромок труб (забоин, задиров)

глубиной не более 5 мм с последующей механической зачисткой мест исправления

дефектов до восстановления необходимого скоса кромок.

Концы с дефектами глубиной более 5 мм должны быть отрезаны.

Концы труб и соединительных деталей должны иметь форму и размеры скоса

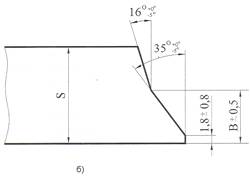

кромок, соответствующие применяемым процессам сварки (рис. 1).

Рисунок 1.

Геометрические параметры: В = 9 ± 0,5 для толщины стенки 15 < S £ 19 мм. При их несоответствии допускается механическая

обработка кромок непосредственно в трассовых условиях, машиной подготовки

кромок типа МПК. Машины подготовки кромок предназначены для обработки и

зачистки торца и фасок под сварку на трубах для магистральных трубопроводов,

выпускаются с электрическим и гидравлическим приводом.

. Сборка стыков труб

Сборка стыков труб должна гарантировать:

перпендикулярность стыка оси трубопровода;

отклонение от перпендикулярности не должно - превышать 2 мм;

равномерность технологического зазора;

минимально возможную величину смещения кромок.

Предварительный подогрев стыков один из наиболее ответственных

технологических операций, требующей жесткого контроля при выполнении сварки

неповоротных стыков в линейном потоке.

Предварительный подогрев при сварке трубопровода 1420 × 17 из стали 16Г2АФ не требуется, так

как Сэ < 0,45%

Непосредственно перед прихваткой или сваркой корневого слоя шва

производится просушка торцов труб и прилегающих к ним участков.

Просушка торцов труб путем нагрева до 50 °С обязательна:

при наличии влаги на трубах независимо от температуры окружающего

воздуха;

при температуре окружающего воздуха ниже 5 °С.

Предварительный и, при необходимости, сопутствующий подогрев следует

осуществлять нагревательными устройствами (газовыми или электрическими),

обеспечивающими равномерный нагрев металла по всему периметру свариваемого

стыка. Ширина зоны равномерного нагрева металла в каждую сторону от оси шва

должна быть не менее 75 мм.

Предварительный и сопутствующий подогрев, как и послесварочная

термообработка, не должны нарушать целостность наружной изоляции трубы.

Контроль температуры предварительного и/или сопутствующего подогрева

следует выполнять перед началом сварки на расстоянии до 15 мм от торца трубы и

в пределах 60 - 75 мм не менее чем в трех точках по периметру трубы. Замерять

температуру следует контактными термопарами или термокарандашами.

При использовании внутреннего центратора, сборка труб может

осуществляться преимущественно выполнением непосредственно корневого слоя без

прихваток.

При сборке стыков на наружных центраторах количество прихваток не менее

4, равномерно распределенных по периметру стыка, и длиной не менее 200мм.

Прихватки следует выполнять не ближе 100 мм от продольных швов трубы

(детали, арматуры).

Приварка временных технологических креплений (планок, скоб и т.п.) к телу

трубы (детали, арматуры) запрещается.

В процессе сборки должно быть исключено попадание масла, влаги и других

загрязнений в разделку и зазоры соединений, а также на прилегающие к разделке

поверхности труб и деталей.

8. Изготовление секций из труб на трубосварочных базах типа БТС

Механизированные трубосварочные базы ( БТС) позволяют полностью

механизировать сварочно-монтажные работы за счет применения метода

двухсторонней автоматической сварки под слоем флюса стыков труб с увеличенным

притуплением кромок.

Перед сваркой необходимо осуществить подготовительные операции и

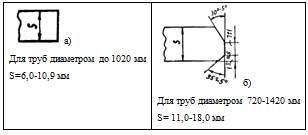

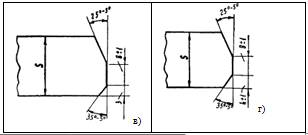

обработку кромок (рисунок 2)

В зависимости от типа применяемого оборудования последовательность

наложения слоев шва может быть следующей:

сварка наружных слоев шва и последующая сварка внутреннего слоя;

сварка первого наружного слоя и последующая одновременная сварка второго

наружного и внутреннего слоя шва.

Рисунок 2. Типы разделки кромок труб для двусторонней автоматической

сварки под флюсом

Для предотвращения непроваров и шлаковых включений автоматическую сварку

прихваток и начального участка шва не следует выполнять при значениях тока ниже

нижнего предела диапазона режимов сварки.

Таблица 2. Типы разделки кромок в зависимости от толщины стенки

|

Толщина стенки, мм

|

Тип разделки кромок (см. рис. 1)

|

Размеры внутреннего шва* (не более), мм

|

|

|

глубина проплавления

|

ширина шва, Вв

|

|

6,0

|

а

|

4

|

15

|

|

9,5-11,0

|

а

|

6

|

15

|

|

11,1-15,2

|

б

|

7

|

21

|

|

15,3-18,0

|

б

|

9

|

26

|

|

18,1-21,0

|

в

|

10

|

26

|

|

19,7-20,5

|

г

|

12

|

26

|

|

21,1-32,0

|

г

|

12

|

28

|

*

Начало и окончание сварки стыка должно располагаться на расстоянии не

менее 100 мм от продольных швов свариваемых труб.

Во избежание образования шлаковых включений и непровара между первым

наружным и внутренним слоями в начале прихватки или первого слоя шва

рекомендуется делать шлифмашинкой пропил глубиной 4-5 мм, шириной 3-4 мм и

длиной не менее 25-30 мм.

Чтобы избежать образования трещин, запрещается освобождать жимки

центратора до полного завершения процесса сварки первого наружного слоя стыка.

Интервал времени между завершением первого наружного слоя шва и началом

сварки внутреннего слоя не должен превышать:

1 ч, при положительной температуре воздуха;

30 мин при температуре воздуха ниже нуля.

Если сварку выполняют при отрицательных температурах, то запрещается

скатывать сваренную плеть на мокрый грунт или снег до тех пор, пока стык не

остынет до температуры окружающей среды.

В конце смены стыки труб должны быть заварены полностью. В порядке

исключения, в случае выхода из строя оборудования, отключения сети и т.д. стыки

труб до следующей смены разрешается оставлять с несваренным облицовочным слоем

шва. При невыполнении указанного требования стыки подлежат вырезке.

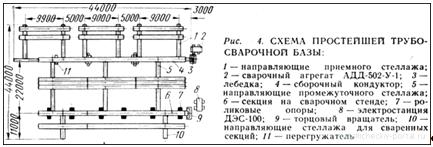

Для сборки секций трубы подают на приемный стеллаж, где осуществляют

подготовительные операции (очистка внутренней полости и наружной поверхности

трубы, зачистка кромок до металлического блеска, правка плавных вмятин). Далее

трубы поступают на сборочный стеллаж, где с помощью лебедки и наружных

центраторов их собирают в секции на прихватках с частичной ручной сваркой

первого слоя (на 2/3 периметра). Затем секции труб подают

на промежуточный стеллаж для полной сварки первого слоя шва, которая проводится

вручную или полуавтоматами в среде углекислого газа. Для сварки последующих

слоев шва под слоем флюса секции накатывают на роликоопоры сварочного стенда,

который представляет собой полевую автосварочную установку ПАУ-601. Основными

элементами этой установки являются вращатель, роликовые опоры, сварочная

головка и сварочный агрегат. Секцию закрепляют в торцовом вращателе, который

осуществляет вращение ее в процессе автоматической сварки под слоем флюса.

Сварка стыков труб ведется сварщиком и его подручным, которые по окончании

работ на одном стыке переходят к другому. После окончания сварки последнего

стыка труб сварочную головку поднимают, сварщик с подручным отходят, секцию

освобождают от вращателя, на роликовых опорах переводится предохранительный

рычаг для сброса готовой секции, и она попадает на стеллаж для контроля.

Средняя производительность сварочной базы - 24-84 стыков в смену.

. Соединение секций труб в нитку автоматической сваркой в среде

углекислого газа

Для сварки заполоняющего и облицовочного слоя шва используем автоматическую

сварку порошковой проволокой в среде углекислого газа сварочными головками

М300-С (М300) фирмы "CRC-Evans AW", предназначены для автоматической

односторонней порошковой проволокой заполняющих и облицовочного слоев шва

неповоротных кольцевых стыковых соединений труб одной толщины стенки до 1420

мм.

Основным элементом сварочной системы М300-С или М300 является наружная

универсальная сварочная головка. Головка может быть запрограммирована на сварку

одного, нескольких или всех слоев шва. Настроенные сварочные режимы сохраняются

в памяти головки неограниченно долго. Головка М300 позволяет сохранить 4 режима

сварки, М300-С - до 36. Для применения конкретного режима сварщик-оператор

должен выбрать его на блоке управления.

Сварочная головка М300-С является новейшей модификацией головок данной

серии, при этом ее отличает более высокая степень автоматизации управления,

что, в свою очередь позволяет в максимальной степени учитывать конкретные

особенности и условия сварки.

Сварочным головками М300-С (М300) выполняется:

односторонняя однодуговая сварка двумя сварочными головками на подъем

снаружи трубы заполняющих и облицовочного слоев шва порошковой проволокой в

защитных газах.

Сварка выполняется несколькими сварочными комплексами (установками) в

составе сборочно-сварочной колонны по поточно-расчлененной схеме (заполняющие

слои - одним или несколькими сварочными комплексами, облицовочный слой - одним

или несколькими сварочным комплексами), либо одним сварочным комплексом с двумя

сварочными головками всех слоев шва.

Регулирование параметров режимов сварки головками М300-С (М300) в

установленных системой автоматического управления пределах выполняется через

выносной пульт дистанционного управления (установка сварочной горелки по оси

стыкового соединения, вылет электродной проволоки, амплитуда колебаний

электродной проволоки, время задержки электродной проволоки на кромке, скорость

сварки).

Состав оборудования.

Система М300-С (М300) комплектуется следующими основными единицами

оборудования одной сварочной станции (двух постов сварки):

универсальные сварочные головки (левого и правого исполнения) - 2 шт.;

распределительная коробка электропитания, предназначенная для сопряжения

сварочной головки с источником питания и баллоном с газом - 2 шт.;

сварочный источник питания (модели Idealarc DC-400; Invertec V350-PRO) -

2 шт.;

газовый редуктор с расходомером и подогревателем - 2 шт.;

баллон с газом - 2 шт.;

комплект соединительных кабелей и шлангов - 2 шт.;

направляющий пояс для перемещения сварочных головок по стыку - 1 шт.;

защитная палатка-укрытие - 1 шт.

Для обеспечения сварки в трассовых условиях должен быть использован

агрегат энергообеспечения на базе колесных или гусеничных тракторов, на шасси

которых смонтированы источники сварочного тока, рампы для баллонов с газом и

другое необходимое вспомогательное оборудование. Агрегат должен быть оборудован

грузоподъемной стрелой для перемещения и установки на свариваемый стык защитной

палатки.

. Технология автоматической сварки в среде защитных газов

В качестве сварочных материалов следует применять порошковые проволоки,

марки ОК Tubrod 15.19, диаметром 1,2 мм., фирма-производитель ESAB VAMBERG sro

(Чехия). Предназначена для заполняющих и облицовочных слоев шва труб из сталей

с нормальным приделом прочности до 589 МПа (API Х70) включительно.

Химические состав наплавляющего металла %

|

С

|

Si

|

Mn

|

Ni

|

Mo

|

S

|

P

|

|

0,05

|

0,35

|

1,3

|

0,95

|

0,2

|

max0,025

|

max0,025

|

Механические свойства металла шва

|

Предел текучести, МПа

|

584

|

|

Предел прочности, МПа

|

643

|

|

Удлинение, %

|

26

|

Удельная вязкость, (KCV) Дж/см2

Для сварки используется смесь защитных газов - 75 % аргона + 25 %

углекислого газа.

Сварка порошковой проволокой в среде защитных газов должна выполняться на

жесткой вольтамперной характеристике, постоянном токе обратной полярности.

Технологический процесс сварки неповоротных стыков труб с применением

головок системы М300 или М300-С состоит из следующих основных операций:

настройка сварочных головок путем установки через меню требуемых

параметров работы механизмов головки (для М300-С), а также вспомогательных и

основных сварочных параметров. Также производится установка необходимых

параметров на источнике сварочного тока и газовом редукторе;

установка направляющего пояса с помощью специального шаблона;

установка сварочных головок на направляющий пояс и корректировка их

положения относительно оси свариваемого стыка. В процессе работы выполняется

периодический контроль параметров режима и, при необходимости, их

корректировка;

- параметры режима автоматической сварки стыков труб диаметром 1420 мм

головками системы М300, М300-С для проволоки диаметром 1,2 мм

|

Параметры*

|

Наименование слоя шва

|

|

Последующие заполняющие

|

Облицовочный

|

|

Направление сварки

|

на подъем0

|

на подъем

|

|

Скорость сварки, м/ч (дюйм/мин)

|

7,6-16,8

|

6,9-13,7

|

|

(5-11)

|

(4,5-9)

|

|

Диаметр проволоки, мм (дюйм)

|

1,14

|

1,14

|

|

(0,045)

|

(0,045)

|

|

Скорость подачи проволоки, м/мин. (дюйм/мин)

|

7,6-8,6

|

6,6-7,1

|

|

(300-340)

|

(260-280)

|

|

Вылет электрода, мм

|

8-12

|

8-15

|

|

Сила тока, А

|

220-250

|

190-215

|

|

Тип и полярность тока

|

постоянный; обратная

|

|

Напряжение на дуге, В

|

21-23

|

20-22

|

|

Защитный газ**

|

75 %Ar + 25 %CO2

|

75 %Ar + 25 %CO2

|

|

Расход защитного газа, л/мин.

|

32-42

|

32-42

|

|

Частота колебаний электрода, бит/мин

|

80-100

|

90-120

|

|

Амплитуда колебаний электрода, мм

|

Устанавливается по ширине разделки

|

Устанавливается по ширине разделки

|

|

Время задержки электрода на кромках, сек

|

0-0,6

|

0-0,6

|

|

Угол наклона электрода (вперед), град.

|

0-7

|

0-7

|

|

* Параметры режимов сварки должны быть откорректированы при

подготовке к производственной аттестации технологии. В процессе проведения

аттестации все параметры должны быть зафиксированы и при положительных

результатах аттестации внесены в операционно-технологическую карту. **

Допускается использование смеси газов 80 % Ar + 20 % CO2 взамен

смеси газов 75 % Ar + 25 % CO2.

|

зачистка выполненных слоев шва шлифмашинкой с дисковой щеткой.

Автоматическая сварка каждого слоя шва производится двумя

сварщиками-операторами, при этом каждый оператор сваривает соответствующий

полупериметр трубы.

Перед сваркой "заполняющего слоя" необходимо произвести

обработку шлифкругом поверхности корневого слоя шва до придания ему плоской

формы.

Следует соблюдать следующую последовательность выполнения слоев шва

стыков труб диаметром 1420 мм:

заполняющие и облицовочный слои шва - второй оператор начинает сварку

после того, как первый оператор сварил участок периметра длиной не менее 0,5 м.

Для обеспечения синхронности работы допускается одному из сварщиков-операторов

начинать сварку в пространственном положении 3.00-2.00 час, выполняя сварку на

участке 3.00-0.00 час, а затем на участке 6.00-3.00 час.

Количество заполняющих слоев при толщине стенки трубы 17 мм. 3-4шт.

Амплитуду колебаний при сварке облицовочного шва выбирают из расчета перекрытия

швом разделки по ширине на величину от 1,0 до 2,5 мм в каждую сторону.

В процессе сварки заполняющих слоев шва участки замков при необходимости

зашлифовываются.

Для обеспечения защиты зоны сварки от осадков и во избежание сдувания

ветром потока защитного газа сварка должна производиться в укрытии (специальных

палатках).

В случае атмосферных осадков сваренный стык следует укрывать

термоизолирующим поясом до полного остывания стыка.

Схема сварки неповоротных кольцевых стыковых соединений труб.

К1, К2 - участки корневого слоя на левом и правом полупериметрах трубы;

Г1, Г2 - участки "горячего прохода" на левом и правом

полупериметрах трубы;

З1, З2 - участки заполняющих слоев на левом и правом полупериметрах

трубы;, О2 - участки облицовочных слоев на левом и правом полупериметрах трубы

11. Контроль

качества сварных стыков

Для обеспечения требуемого уровня качества сварных соединений необходимо

выполнять:

А) Пооперационный контроль, производитель работ выполняет непосредственно

и непрерывно в процессе проведения операций по сборке и сварке. При

пооперационном контроле проверяют соответствие выполняемых работ проекту,

требованиям сводов правил, государственных стандартов, технологических

инструкций и карт.

В) Визуальный контроль и обмер сварных соединений, выполняют работники служб

контроля с использованием необходимого измерительного инструмента.

При визуальном контроле проверяют соответствие кольцевых сварных

соединений следующим требованиям:

• высота усиления шва снаружи трубы должна быть 2 ± 1 мм и иметь

плавный переход к основному металлу;

• высота усиления обратного валика корневого слоя шва должна быть

1 ± 1 мм;

• ширина сварных швов наружного 10-16мм. и внутреннего 6-10мм.;

• смещение кромок после сварки не должно превышать более 3 мм.

Допускаются местные смещения на длине 20 % периметра стыка, но не более 4 мм.

На поверхности сварных швов и околошовной зоны должны отсутствовать поры

и трещины любых размеров, а также другие видимые дефекты, размеры которых

превышают регламентированные для неразрушающего контроля (таблица 1).

Таблица 3. Дефекты, выявляемые при радиографическом контроле

|

Название дефекта

|

Условное обозначение дефекта

|

Допустимые размеры дефекта

|

Примечание

|

|

|

Глубина

|

Единичная длина

|

Суммарная длина на 300 мм шва

|

|

|

ПОРЫ:

|

|

Сферические

|

Аа

|

d £ 0,1S, но £ 3 мм при 3d £ 1 £ 5d

|

£ 50 мм

|

|

|

Удлиненные

|

|

d £ 0,2S, но £ 3 мм при 1 ³ 5d

|

|

|

|

Цепочки

|

Ав

|

£ 0,1S,

но не более 3 мм

|

£ 30 мм

|

£ 30 мм

|

|

|

Скопления

|

Ас

|

£ 0,2S,

но не более 3 мм

|

£ 13 мм (dскопл.)

|

£ 13 мм

|

|

|

Канальные

|

Aк

|

£ 0,2S,

но не более 3 мм

|

£ S,

но не более 30 мм

|

£ 30 мм

|

|

|

ПОЛЫЙ ВАЛИК:

|

Аов

|

He регламентируется, если полностью расположен вне

толщины стенки трубы (только в обратном валике); если хотя бы частично

находится в рабочем сечении шва, то его относят к канальной поре.

|

|

ШЛАКОВЫЕ ВКЛЮЧЕНИЯ:

|

|

Компактные, сферические

|

Ва

|

£ 0,1S

|

£ 0,5S,

но не более 7 мм

|

£ 50 мм

|

Ширина включения £ 3 мм

|

|

Удлиненные

|

Bd

|

£ 0,1S

|

£ 2S,

но не более 50 мм

|

£ 50 мм

|

Ширина одиночного включения £ 1,5 мм. Максимальная ширина

|

|

Цепочка

|

Вв

|

£ 0,1S

|

£ 2S,

но не более 50 мм

|

£ 50 мм

|

сдвоенных параллельных дефектов ("зашлакованных

карманов") £ 0,8 мм на длине £ 30 мм

|

|

Скопление

|

Вс

|

£ 0,1S

|

£ 2S,

но не более 30 мм

|

£ 30 мм

|

|

|

НЕПРОВАРЫ И НЕСПЛАВЛЕНИЯ:

|

|

В корне шва

|

Да

|

£ 0,05S,

но не более 1 мм

|

£ 2S, но не более 30 мм

|

£ 30 мм

|

В сварных соединениях трубопроводов диаметром 1420 мм,

выполненных с внутренней подваркой, непровары и несплавления в корне шва не

допускаются

|

|

Межслойные

|

Дв

|

|

£ 2S, но не более 30 мм

|

£ 50 мм

|

|

|

По контуру разделки

|

Дс

|

|

|

|

|

|

ЛЮБЫЕ ТРЕЩИНЫ:

|

Е

|

Не допускаются

|

|

ВОГНУТОСТЬ КОРНЯ ШВА (УТЯЖИНА):

|

Fa

|

£ 2S, но не более 2 мм, при этом плотность

изображения на снимке не более плотности изображения основного металла

|

£ 1/6 периметра стыка

|

Плавный дефект корня шва при проплавленных кромках

|

|

ПРОВИСЫ (ПРЕВЫШЕНИЯ ПРОПЛАВАВ

|

Fв

|

£ 5 мм

|

£ 50 мм

|

£ 50 мм

|

|

|

ПОДРЕЗЫ:

|

Fc

|

£ 0,5 мм

|

£ 50 мм

|

£ 50 мм

|

|

|

СМЕЩЕНИЯ КРОМОК:

|

Fd

|

£ 0,2S,

но не более 3 мм

|

£ 1/6 периметра стыка

|

|

Примечания:

. Обозначения размеров: S -

толщина стенки; 1 - расстояние между соседними дефектами; d - максимальный размер единичного

дефекта.

. Цепочка пор и шлаковых включений: три и более пор или шлаковых

включений, расположенных на одной линии с расстоянием между любыми двумя

близлежащими дефектами более одного, но не более трех максимальных размеров

этих дефектов.

. Скопление пор и шлаковых включений - три и более беспорядочно

расположенных пор или шлаковых включений с расположением между любыми двумя

близлежащими дефектами более одного, но не более трех максимальных размеров

этих дефектов.

. Любая суммарная протяженность совокупности допустимых по глубине

дефектов на любые 300 мм шва должна быть £ 50 мм (но не более 1/6 периметра шва).

Следует проверить наличие соответствующих отметок, идентифицирующих

проверяемый стык (шифр/клеймо сварщика, порядковый номер стыка плети и др.).

Результаты визуального контроля должны быть оформлены заключением.

В случае если при визуальном осмотре в сварном соединении обнаружены

недопустимые дефекты, данное сварное соединение подлежит вырезке или ремонту.

Все кольцевые сварные соединения системы, выполненные дуговыми методами

сварки, подлежат 100 % неразрушающему радиографическому контролю и,

дублирующему ультразвуковому контролю в объеме не более 25 %.

Сварные соединения после ремонта подвергаются неразрушающему контролю в

следующих объемах:

• радиографический метод 100 %;

• дублирующий ультразвуковой контроль отремонтированной зоны

сварного шва на длине, превышающей отремонтированный участок на 100 мм в каждую

сторону - 100 %.

Критерии

приемки всех кольцевых сварных соединений при оценке их качества по данным

радиографического контроля приведены в табл. 1 и на рис. 1 - 5.

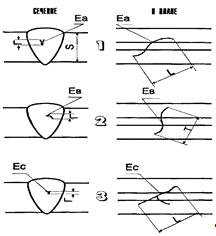

Рис.

3. Схематическое изображение пор

Аа,

Ad, Ab, Ac - типы пор согласно табл. 1;

Г

- глубина канальной поры; глубина поры в цепочке и скоплении пор;

Т

- ширина канальной поры; ширина скопления пор;

L - длина

канальной поры; длина скопления и цепочки пор;

d - диаметр

сферической поры;

S - толщина

стенки трубы.

Рис.

4. Схематическое изображение непроваров и несплавлений

Да,

Дас, Дв, Дс - типы непроваров и несплавлений согласно табл. 1;

Г

- глубина;

L - длина;

S - толщина

стенки трубы.

Рис.

5. Схематическое изображение трещин (индекс

"Е" согласно табл. 1)

Еа - внутренне, продольные, криволинейные;

Ев - внутренние, поперечные, криволинейные;

Ее - внутренние разветвленные, в т.ч. "паукообразные";

Г - глубина залегания;

Т - ширина;

L -

длина.

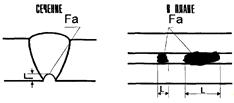

Рис. 6. Условные изображения утяжин,

ослаблений в корне шва

Fa - согласно

табл. 1;

Г

- глубина утяжины;

L - длина

ослабления и протяженной утяжины.

Рис.

7. Условные изображения провисов (дефект типа

"сосулька" - сварка корня шва основными электродами)

Fв - согласно

табл. 1;

В

- превышение на внутренней стенке;- длина дефектного участка.

Дефекты

сварных соединений дуговой сварки по результатам ультразвукового контроля

относят к одному из следующих видов:

непротяженные;

протяженные;

цепочки

и скопления.

К

непротяженным относят дефекты, условная протяженность которых не превышает 15

мм.

К

протяженным относят дефекты, условная протяженность которых превышает 15 мм.

Цепочкой

и скоплением считают три и более дефекта, если при перемещении искателя

соответственно вдоль или поперек шва огибающие последовательности эхо-сигналов

от этих дефектов при поисковом уровне чувствительности пересекаются (не

разделяются).

При

разделении эхо-сигналов дефекты считают одиночными.

По

результатам ультразвукового контроля годным считают выполненное дуговой сваркой

сварное соединение, в котором отсутствуют:

• непротяженные

дефекты, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от

контрольного отражателя в СОП, или суммарная условная протяженность которых в

шве превышает 1/6 периметра шва;

• цепочки

и скопления, для которых амплитуда эхо-сигнала от любого дефекта, входящего в

цепочку (скопление), превышает амплитуду эхо-сигнала от контрольного отражателя

в СОП или суммарная условная протяженность дефектов, входящих в цепочку

(скопление), более 30 мм на любые 300 мм шва;

• протяженные

дефекты в сечении шва, амплитуда эхо-сигнала от которых превышает амплитуду

эхо-сигнала от контрольного отражателя в СОП или условная протяженность которых

более 50 мм на любые 300 мм шва;

• протяженные

дефекты в корне шва, амплитуда эхо-сигналов от которых превышает амплитуду

эхо-сигналов от контрольного отражателя в СОП или условная протяженность такого

дефекта превышает 1/6 периметра шва.

Кольцевые

сварные соединения признаются годными по результатам радиографического и

ультразвукового контроля, если в них отсутствуют, указанные в пункты

недопустимые дефекты.

Результаты

неразрушающего контроля должны быть оформлены заключением.

При

получении неудовлетворительных результатов неразрушающего контроля кольцевого

сварного соединения при сооружении трубопровода данное кольцевое сварное

соединение подлежит вырезке.

.

Очистка полости и гидравлическое испытание системы

При

промывке пропуск очистных устройств по трубопроводу осуществляется под

давлением воды, закачиваемой для гидравлических испытаний. Впереди очистного

устройства для смачивания и размыва загрязнений заливают воду в объеме 10 - 15

% объема полости очищаемого участка газопровода.

Пропуск

очистного устройства в потоке заполняющей трубопровод воды обеспечивает

удаление из трубопровода не только загрязнений, но и воздуха, что исключает

необходимость установки воздухоспускных кранов, повышает надежность обнаружения

утечек с помощью показаний манометров.

Эффективная

очистка полости и безостановочное устойчивое движение очистного устройства

достигается при скорости его перемещения в потоке воды (при промывке) не менее

1 км/ч. Для достижения этой скорости суммарная производительность

наполнительных агрегатов должна быть не менее 1540 м3/ч.

Промывка

считается законченной после прихода очистного устройства в камеру приема.

Очистка

полости трубопровода вытеснением загрязнений в скоростном потоке воды

осуществляется в процессе удаления воды после гидроиспытания с пропуском

поршня-разделителя под давлением сжатого воздуха.

Скорость

перемещения поршня-разделителя в едином совмещенном процессе очистки полости и

удаления воды должна быть не менее 5 км/ч. Регулирование скорости перемещения

поршня осуществляется за счет изменения подачи воздуха и с помощью арматуры на

сливном патрубке камеры приема поршней.

Для

проведения гидравлического испытания давление внутри трубопровода создают

водой. В состав основных работ по гидравлическому испытанию трубопровода

входят:

•

подготовка к испытанию;

•

наполнение трубопровода водой;

•

подъем давления до испытательного;

•

испытание на прочность;

•

сброс давления до проектного рабочего;

•

проверка на герметичность;

•

сброс давления до 0,1 - 0,2 МПа (1 - 2 кГс/см2).

При

необходимости выполняются работы, связанные с выявлением и ликвидацией

дефектов.

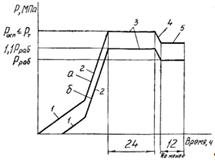

Давление

Рисп при гидравлической испытании на прочность должно быть (рис. 1):

•

в верхней точке участка - 1,1 Рраб;

•

в нижней точке - не более давления, соответствующего минимальному нормативному

пределу текучести материала трубы.

Время

выдержки под испытательным давлением должно составлять 24 ч.

Рис. 8. График изменения давления в

трубопроводе при гидравлическом испытании:

- заполнение газопровода водой и подъем давления наполнительными

агрегатами; 2 - подъем давления до Рисп опрессовочными агрегатами: а

- в нижней точке газопровода Рисп £ Рт; б - в верхней точке

газопровода Рисп = 1,1 Рраб; 3 - испытание на прочность;

4 - снижение давления; 5 - проверка на герметичность

При подготовке к испытанию необходимо выполнить следующие операции:

• смонтировать на концах испытуемого участка сферические заглушки;

• смонтировать и испытать обвязочные трубопроводы наполнительных и

опрессовочных агрегатов и шлейф подсоединения к трубопроводу давлением, равным

1,25 Рисп в течение 6 ч;

• смонтировать узлы пуска и приема поршней;

• установить контрольно-измерительные приборы.

При заполнении трубопровода водой для гидравлического испытания из него

необходимо удалить воздух с помощью поршней-разделителей.

Наполнение трубопровода с пропуском поршня-разделителя производится при

полностью открытой линейной запорной арматуре.

Давление в трубопроводе поднимают наполнительными агрегатами до давления,

максимально возможного по их техническим характеристикам, а далее

опрессовочными агрегатами - до давления испытания.

Используемая литература

1. СТО Газпром 2-2.2-115-2007 Инструкция по сварке

магистральных газопроводов с рабочим давлением до 9,8 МПа включительно

2. СНиП III-42-80

Магистральные трубопроводы.

. РД 153-006-02 "Инструкция по технологии сварки

при строительстве и капитальном ремонте магистральных нефтепроводов"

. РД 03-615-03 "Порядок применения сварочных

технологий при изготовлении, монтаже, ремонте и реконструкции технических

устройств для опасных производственных объектов"

5. СП 105-34-96. Производство сварочных работ и контроль

качества сварных соединений

6. Куркин С. А. Сварные конструкции. Технология

изготовления, механизация, автоматизация и контроль качества в сварочном

производстве: учебник для вузов / С. А. Куркин, Г. А. Николаев. - М.: Высшая

школа, 1991. - 398с.

7. Рыбаков В.М. Сварка и резка металлов: Учебник для

СПТУ. - Москва: Высшая школа, 1979. - 214 с.

Приложение А

Потребность в машинах, механизмах, оборудовании,

инструменте и инвентаре

|

Наименование

|

Марка, тип, ГОСТ

|

Количество

|

Краткая техническая характеристика

|

|

Трубоукладчик

|

ТБГ - 90

|

1

|

Грузоподъемность - 92 т

|

|

Бульдозер

|

Т-9

|

1

|

Марка - Четра Т-9; Мощность - 150 л.с.

|

|

Сварочный трактор

|

SR 712 BM

|

4

|

Скорость перемещения аппаратов при горячем проходе

составляет обычно 1,0-1,27м/мин. Скорость сварки заполняющих слоев

колеблется, как правило, в пределах 330-500мм/мин при скорости подачи

проволоки 11-17м/мин

|

|

Установка для обработки кромок

|

|

2

|

Установка для обработки кромок состоит из двух основных

частей: зажимной секции-центратора и собственно режущей секции Операция

обработки кромок обычно занимает от 2х до 5ти минут - в зависимости от

толщины трубы и навыка оператора

|

|

Центратор внутренний

|

ЦВГ - 144

|

1

|

Диаметр стыкуемой трубы - 1420 мм. Длина штанги - 39.1 м

Общее усилие на один торец - 800 кН

|

|

Источник сварочного тока

|

Invertec V350-Pro

|

4

|

|

|

Захват клещевой автоматический

|

Захват для труб КЗ1421А

|

1

|

Диаметр поднимаемой трубы - 1420 мм Длина поднимаемой трубы

- 12 м Грузоподъемность - 32 т

|

|

Электрошлифовалъная машинка

|

Ш1-178А (Ш1-230А)

|

1

|

Скорость вращения - 8500 об/мин (6600)

|

|

Универсальный шаблон сварщика для контроля параметров шва

|

УШС-3

|

4

|

|

|

Щуп для определения зазора

|

ТУ 2-034-22587

|

4

|

|

|

Устройство для правки вмятин

|

УПВ-141

|

1

|

Диаметр выправляемой трубы - 630-1420 мм

|

Количество занятого персонала

|

Наименование работ

|

Единица измерения

|

Специальность и количество занятых

|

|

Сборка секций труб в нитку с помощью внутреннего центратора

|

стык

|

Оператор центровальной установки - 1 человек Оператор

сварочной головки - 2 человека Машинист трубоукладчика - 1 человек Машинист

бульдозера - 1 человек Машинист сварочного агрегата - 1 человек Оператор

установки для обработки кромок - 2 человека

|