Расчет абсорбционной установки

Реферат

Расчет абсорбционной установки:

АБСОРБЕР, НАСАДКА, АММИАК, ПОГЛОТИТЕЛЬ,

АБСОРБЕНТ, АБСОРБАТ, КОЛОННА, ТЕПЛООБМЕННИК, НАСОС, КОМПРЕССОР.

Объект исследования и разработки - установка для

очистки воздуха от аммиака.

Цель работы - выбор аппаратов для осуществления

процесса очистки воздуха от аммиака и их расчет.

В курсовой работе приведены обоснование и расчет

аппарата, применяемого для абсорбции аммиака - насадочного абсорбера с

насадкой: керамические кольца Рашига, осуществлен подбор вспомогательного

оборудования: теплообменников, насосов и вентилятора.

В результате проектирования была теоретически

обоснована и рассчитана линия абсорбции аммиака.

Содержание

Введение

. Принципиальная схема установки

. Расчет насадочного абсорбера

.1 Масса поглощаемого вещества и

расход поглотителя

.2 Движущая сила массопередачи

.3 Коэффициент массопередачи

.4 Скорость газа и диаметр абсорбера

.5 Плотность орошения и активная

поверхность насадки

.6 Расчет коэффициентов массоотдачи

.7 Поверхность массопередачи и высота

абсорбера

.8 Гидравлическое сопротивление

абсорберов

. Расчет вспомогательного

оборудования

.1 Расчет теплообменников

.1.1 Расчет холодильника для газовой

смеси

.1.2 Расчет холодильника

.1.3 Расчет

теплообменника-рекуператора

.2 Расчет центробежного насоса

.3 Расчет газодувки

Заключение

Библиографический

список

Введение

В последнее время с ускорением

научно-технического прогресса, непрерывно растёт значение химической

промышленности в жизни человечества. Особую роль здесь играют физико-химические

процессы - массообмен и теплообмен. Получение тех или иных продуктов химической

промышленности связано с проведением процессов абсорбции, ректификации. Перед

данными процессами стоят широкие перспективы, особенно перед абсорбцией.

Абсорбция - один из эффективных методов очистки газов. Особенно это актуально в

наше время, когда экологическая обстановка на планете становится всё хуже.

Внедрение абсорбции во все отрасли народного хозяйства, в качестве метода

очистки газов вызывает немедленное улучшение экологической обстановки.

Получение таких веществ как ацетон, аммиак и других органических соединений

идёт с применением процесса абсорбции. Перед последним открываются большие

возможности улучшения интенсификации процесса.

Абсорбционные процессы являются основной технологичекой

стадией ряда важнейших производств: абсорбция SO3 в производстве

серной кислоты, абсорбция HCl с получением соляной кислоты, абсорбция NH3,

паров C6H6, H2S и других компонентов из

коксового газа и т.д.

. Принципиальная схема установки

На рисунке (1.1) представлена принципиальная

схема абсорбции.

Рисунок 1.1 - принципиальная схема процесса

Газ на абсорбцию, перед тем как пройти через

газодувку 2, попадает в холодильник 1. После газодувки газ направляется в

нижнюю часть колонны 3, где равномерно распределяется перед поступлением на

контактный элемент - насадку. Абсорбент из промежуточной емкости 10 насосом 11

подается в верхнюю часть колонны и равномерно распределяется по поперечному

сечению абсорбера с помощью оросителя 5. В колонне осуществляется противоточное

взаимодействие газа и жидкости. Газ после абсорбции, пройдя брызгоотбойник 4,

выходит из колонны. Абсорбент стекает через гидрозатвор в промежуточную емкость

14, откуда насосом 13 направляется на регенерацию в десорбер 8 после

предварительного подогрева в теплообменнике-рекуператоре 12. Исчерпывание

поглощенного компонента из абсорбента производится в кубе 9, обогреваемом

насыщенным водяным паром. Перед подачей на орошение колонны абсорбент, пройдя

теплообменник-рекуператор 12, дополнительно охлаждается в холодильнике 6.

. Расчет насадочного абсорбера

Геометрические размеры колонного массообменного

аппарата определяются в основном поверхностью массопередачи, необходимой для

проведения данного процесса, и скоростями фаз.

Поверхность массопередачи может быть найдена из

основного уравнения массопередачи [1]:

, (2.1)

, (2.1)

где  -

коэффициенты массопередачи соответственно по жидкой и газовой фазам, кг/(м2*с).

-

коэффициенты массопередачи соответственно по жидкой и газовой фазам, кг/(м2*с).

.1 Масса поглощаемого вещества и расход

поглотителя

Массу NH3, переходящего в процессе

абсорбции из загрязненного воздуха в поглотитель за единицу времени, находят из

уравнения материального баланса:

, (2.2)

, (2.2)

где  -

расходы соответственно чистого поглотителя и инертной части газа, кг/с;

-

расходы соответственно чистого поглотителя и инертной части газа, кг/с;  -

начальная и конечная концентрация аммиака воде, кг NH3/кг H2O;

-

начальная и конечная концентрация аммиака воде, кг NH3/кг H2O;

-

начальная и конечная концентрация аммиака в газе, кг NH3/кг воздуха.

-

начальная и конечная концентрация аммиака в газе, кг NH3/кг воздуха.

Выразим составы фаз, нагрузки по газу и жидкости

в выбранной для расчета размерности:

, (2.3)

, (2.3)

кг NH3/кг

воздуха,

кг NH3/кг

воздуха,

где  -

молярная масса аммиака;

-

молярная масса аммиака;

- молярная масса

воздуха.

- молярная масса

воздуха.

, (2.4)

, (2.4)

кг NH3/кг

воздуха,

кг NH3/кг

воздуха,

, (2.5)

, (2.5)

кг

NH3/кг

H2O.

кг

NH3/кг

H2O.

Конечная концентрация аммиака в поглотительной

воде  обуславливает

его расход, а также часть энергетических затрат, связанных с перекачиванием

жидкости и ее регенерацией. Поэтому

обуславливает

его расход, а также часть энергетических затрат, связанных с перекачиванием

жидкости и ее регенерацией. Поэтому  выбирают,

исходя из оптимального расхода поглотителя. Заданный коэффициент избытка

поглотителя имеет значение

выбирают,

исходя из оптимального расхода поглотителя. Заданный коэффициент избытка

поглотителя имеет значение  . В этом случае

конечную концентрацию

. В этом случае

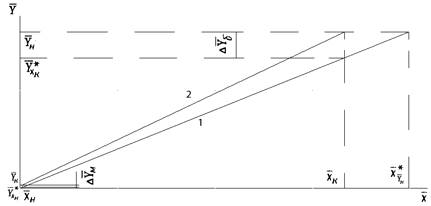

конечную концентрацию  определяют из

уравнения материального баланса, используя данные по равновесию (см. рис. 2.1 и

2.2):

определяют из

уравнения материального баланса, используя данные по равновесию (см. рис. 2.1 и

2.2):

, (2.6)

, (2.6)

Уравнение равновесной линии имеет вид [2]:

, (2.7)

, (2.7)

, (2.8)

, (2.8)

где  -

коэффициент распределения, кг H2O/кг воздуха;

-

коэффициент распределения, кг H2O/кг воздуха;

- молярная масса

воды;

- молярная масса

воды;

- коэффициент

Генри, Па;

- коэффициент

Генри, Па;

-

общее давление смеси газов, Па.

-

общее давление смеси газов, Па.

Па

[3].

Па

[3].

Известно, что равновесная линия проходит через

начало координат. Найдем значение  при

при

и

построим равновесную линию по двум точкам:

и

построим равновесную линию по двум точкам:

0,4007.

0,4007.

1 - равновесная линия: 2 - рабочая линия

Рисунок 2.1 - Зависимость между содержанием

аммиака в воздухе Y, кг NH3/кг воздуха и поглощающей воде X, кг NH3/кг

H2O

Рисунок 2.2 - Схема распределения концентраций в

газовом и жидкостном потоках в абсорбере

Отсюда:

кг NH3/кг

H2O

кг NH3/кг

H2O

где  -

концентрация аммиака в жидкости, равновесная с газом начального состава.

-

концентрация аммиака в жидкости, равновесная с газом начального состава.

Расход инертной части газа:

, (2.9)

, (2.9)

где  -

средняя плотность аммиака при нормальных условиях;

-

средняя плотность аммиака при нормальных условиях;

- объемная доля

аммиака в газе, равная:

- объемная доля

аммиака в газе, равная:

, (2.10)

, (2.10)

м3 NH3/м3

воздуха.

м3 NH3/м3

воздуха.

Тогда:

кг/с.

кг/с.

Производительность абсорбера по поглощаемому

компоненту:

, (2.11)

, (2.11)

кг/с.

кг/с.

Расход поглотителя (воды) равен:

, (2.12)

, (2.12)

кг/с.

кг/с.

Тогда соотношение расходов фаз, или удельный

расход поглотителя, составит:

, (2.13)

, (2.13)

.

.

.2 Движущая сила массопередачи

Движушая сила в соответствии с уравнением (2.1)

может быть выражена в единицах концентраций как жидкой, так и газовой фаз. Для

случая линейной равновесной зависимости между составами фаз. принимая модель

идеального вытеснения в потоках обеих фаз, определим движущую силу в единицах

концентраций газовой фазы:

, (2.14)

, (2.14)

где  и

и

-

большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из

него, кг NH3/кг воздуха (рис. 2.1 и 2.2).

-

большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из

него, кг NH3/кг воздуха (рис. 2.1 и 2.2).

В данном примере:

, (2.15)

, (2.15)

, (2.16)

, (2.16)

где  и

и

-

концентрации аммиака в воздухе, равновесные с концентрациями в жидкой фазе

(поглотителе) соответственно на входе в абсорбер и на выходе из него (см. рис.

2.1):

-

концентрации аммиака в воздухе, равновесные с концентрациями в жидкой фазе

(поглотителе) соответственно на входе в абсорбер и на выходе из него (см. рис.

2.1):

кг NH3/кг

воздуха,

кг NH3/кг

воздуха,

кг NH3/кг

воздуха,

кг NH3/кг

воздуха,

кг NH3/кг

воздуха.

кг NH3/кг

воздуха.

.3 Коэффициент массопередачи

Коэффициент массопередачи  находят

по уравнению аддитивности фазовых диффузионных сопротивлений:

находят

по уравнению аддитивности фазовых диффузионных сопротивлений:

, (2.17)

, (2.17)

где  и

и

-

коэффициенты массоотдачи соответственно в жидкой и газовой фазах, кг/(м2*с).

-

коэффициенты массоотдачи соответственно в жидкой и газовой фазах, кг/(м2*с).

Для расчета коэффициентов массоотдачи необходимо

выбрать тип насадки и рассчитать скорости потоков в абсорбере. При выборе типа

насадки для проведения массообменных процессов руководствуются следующими

соображениями:

во-первых, конкретными условиями проведения

процесса - нагрузками по пару и жидкости, различиями в физических свойствах

систем, наличием в потоках жидкости и газа механических примесей, поверхностью

контакта фаз в единице объема аппарата и т.д.;

во-вторых, особыми требованиями к

технологическому процессу - необходимостью обеспечить небольшой перепад

давления в колонне, широкий интервал изменения устойчивости работы, малое время

пребывания жидкости в аппарате и т.д.;

в-третьих, особыми требованиями к аппаратурному

оформлению - создание единичного или серийно выпускаемого аппарата малой или

большой единичной мощности, обеспечение возможности работы в условиях сильно

коррозионной среды, создание условий повышенной надежности и т.д.

В промышленности особое значение при выборе

насадки имеют следующие факторы: малое гидравлическое сопротивление абсорбера,

возможность устойчивой работы при сильно изменяющихся нагрузках по газу,

возможность быстро и дешево удалять с поверхности насадки отлагающийся шлам и

т. д. Таким требованиям отвечают широко используемые деревянная хордовая и

металлическая спиральные насадки.

В рассматриваемом примере выберем насадку - керамические

кольца Рашига, размером 50×50×5

мм. Удельная поверхность насадки a = 90 м2/м3,

свободный объем ε = 0,785 м3/м3,

эквивалентный диаметр dэ = 0,035 м, насыпная плотность  =

530 кг/м3.

=

530 кг/м3.

2.4 Скорость газа и диаметр абсорбера

Предельную скорость газа, выше которой наступает

захлебывание насадочных абсорберов, можно рассчитать по уравнению:

, (2.18)

, (2.18)

где  -

предельная фиктивная скорость газа, м/с;

-

предельная фиктивная скорость газа, м/с;

и

и  -

плотность поглощающей воды и смеси воздуха с аммиаком, кг/м3;

-

плотность поглощающей воды и смеси воздуха с аммиаком, кг/м3;

,

,  -

вязкость соответственно поглотителя при температуре в абсорбере и воды при

20°С, Па*с;

-

вязкость соответственно поглотителя при температуре в абсорбере и воды при

20°С, Па*с;

А, В - коэффициенты, зависящие от типа насадки;

L и G

- расходы фаз, кг/с.

Для колец Рашига внавал значения коэффициентов А

= -0,073 и В = 1,75.

Пересчитаем плотность газа на условия в

абсорбере:

, (2.19)

, (2.19)

кг/м3.

кг/м3.

По правилу аддитивности рассчитаем  ,

,

:

:

, (2.20)

, (2.20)

, (2.21)

, (2.21)

кг/м3,

кг/м3,

×

×

× Па*с.

Па*с.

где  и

и

-

плотность чистых аммиака и воды при 20°С, кг/м3;

-

плотность чистых аммиака и воды при 20°С, кг/м3;

- вязкость жидкого

аммиака, Па*с.

- вязкость жидкого

аммиака, Па*с.

Предельную скорость  находим

из уравнения (2.18), принимая при этом, что отношение расходов фаз в случае

разбавленных смесей приблизительно равно отношению расходов инертных фаз:

находим

из уравнения (2.18), принимая при этом, что отношение расходов фаз в случае

разбавленных смесей приблизительно равно отношению расходов инертных фаз:

=

=

= .

.

Решая это уравнение, получим  м/с.

м/с.

Выбор рабочей скорости газа обусловлен многими

факторами. В общем случае ее находят путем технико-экономического расчета для

каждого конкретного процесса. Обычно рабочую скорость  принимают

равной 0,75-0,9 от предельной, т.о.

принимают

равной 0,75-0,9 от предельной, т.о.  м/с.

м/с.

Диаметр абсорбера находят из уравнения расхода:

, (2.22)

, (2.22)

где  -

объемный расход газа при условиях в абсорбере, м3/с.

-

объемный расход газа при условиях в абсорбере, м3/с.

Отсюда:

м.

м.

Выбираем стандартный диаметр обечайки абсорбера  м.

При этом действительная рабочая скорость газа в колонне:

м.

При этом действительная рабочая скорость газа в колонне:

, (2.23)

, (2.23)

м/с.

м/с.

.5 Плотность орошения и активная поверхность

насадки

Плотность орошения (скорость жидкости)

рассчитывают по формуле:

, (2.24)

, (2.24)

где  -

площадь поперечного сечения абсорбера, м2.

-

площадь поперечного сечения абсорбера, м2.

Подставив, получим:

м3/(м2*с).

м3/(м2*с).

При недостаточной плотности орошения и

неправильной организации подачи жидкости поверхность насадки может быть смочена

не полностью. Но даже часть смоченной поверхности практически не участвует в

процессе массопередачи ввиду наличия застойных зон жидкости (особенно в

абсорберах с нерегулярной насадкой) или неравномерного распределения газа по

сечению колонны.

Существует некоторая минимальная эффективная

плотность орошения  , выше которой всю

поверхность насадки можно считать смоченной. Для насадочных абсорберов

минимальную эффективную плотность орошения Umin находят по

соотношению [4]:

, выше которой всю

поверхность насадки можно считать смоченной. Для насадочных абсорберов

минимальную эффективную плотность орошения Umin находят по

соотношению [4]:

, (2.25)

, (2.25)

где  -

эффективная линейная плотность орошения, м2/с.

-

эффективная линейная плотность орошения, м2/с.

Для колец Рашига размером 75 мм и хордовых

насадок с шагом более 50 мм  м2/с;

для всех остальных насадок

м2/с;

для всех остальных насадок  м2/с.

м2/с.

м3/(м2*с).

м3/(м2*с).

Коэффициент смачиваемости насадки  для

колец Рашига при заполнении колонны внавал можно определить из следующего эмпирического

уравнения [5]:

для

колец Рашига при заполнении колонны внавал можно определить из следующего эмпирического

уравнения [5]:

, (2.26)

, (2.26)

где  -

поверхностное натяжение, мН/м;

-

поверхностное натяжение, мН/м;

- диаметр насадки,

см;

- диаметр насадки,

см;

.

.

По правилу аддитивности  рассчитывается

и имеет вид:

рассчитывается

и имеет вид:

, (2.27)

, (2.27)

где  и

и

-

поверхностное натяжение аммиака и воды соответственно, мН/м.

-

поверхностное натяжение аммиака и воды соответственно, мН/м.

мН/м.

мН/м.

×

×

× .

.

При абсорбции водой и водными растворами хорошо

растворимых газов смоченная поверхность насадки уменьшается [3]. Поэтому полная

смачиваемость достигается при более высоких значениях Г. Для таких систем

значение  может

быть рассчитано по уравнению:

может

быть рассчитано по уравнению:

, (2.28)

, (2.28)

, (2.29)

, (2.29)

где А - коэффициент который зависит от

краевого угла смачивания и изменяется в пределах 0,12-0,17;  -

разница между поверхностным натяжением жидкости, подаваемой на орошение

колонны, и жидкости, вытекающей из нее;

-

разница между поверхностным натяжением жидкости, подаваемой на орошение

колонны, и жидкости, вытекающей из нее;  -

критерий Рейнольдса для газовой фазы в насадке;

-

критерий Рейнольдса для газовой фазы в насадке;  -

вязкость газа.

-

вязкость газа.

Вязкость газов находится по правилу

аддитивности:

×

×

× Па*с,

Па*с,

.

.

Поверхностное натяжение жидкости вытекающей из

колонны рассчитывается по формуле (2.27), используя концентрацию поглотительной

воды на выходе:

мН/м.

мН/м.

Зависимость вязкости от температуры для аммиака,

,

и воздуха,

,

и воздуха,  , можно выразить

формулой [6]:

, можно выразить

формулой [6]:

, (2.30)

, (2.30)

где  и

и

-

вязкости газа при заданной температуре и 0°С;

-

вязкости газа при заданной температуре и 0°С;

- температура

газа;

- температура

газа;

- константа,

зависящая от свойств газа, для аммиака и воздуха соответственно равны 626 и

122.

- константа,

зависящая от свойств газа, для аммиака и воздуха соответственно равны 626 и

122.

Па*с,

Па*с,

Па*с,

Па*с,

Разница между поверхностным натяжением жидкости,

подаваемой на орошение колонны, и жидкости, вытекающей из нее имеет вид:

, (2.31)

, (2.31)

мН/м

мН/м

×

×

× кг/(м*с)

кг/(м*с)

Доля активной поверхности насадки  может

быть найдена по формуле [4]:

может

быть найдена по формуле [4]:

, (2.32)

, (2.32)

где  и

и

-

коэффициенты, зависящие от типа насадки [4]. Подставив численные значения,

получим:

-

коэффициенты, зависящие от типа насадки [4]. Подставив численные значения,

получим:

.

.

Как видим, не вся смоченная поверхность является

активной. Наибольшая активная поверхность насадки достигается при таком способе

подачи орошения, который обеспечивает требуемое число точек орошения n

на 1 м2 поперечного сечения колонны [4]. Это число точек орошения и

определяет выбор типа распределительного устройства [4].

.6 Расчет коэффициентов массоотдачи

Для колонн с неупорядоченной насадкой

коэффициент массоотдачи в газовой фазе  можно

найти из уравнения:

можно

найти из уравнения:

, (2.33)

, (2.33)

, (2.34)

, (2.34)

где  -

диффузионный критерий Нуссельта для газовой фазы.

-

диффузионный критерий Нуссельта для газовой фазы.

Отсюда  равен:

равен:

, (2.35)

, (2.35)

, (2.36)

, (2.36)

где  -

средний коэффициент диффузии аммиака в газовой фазе, м2/с;

-

средний коэффициент диффузии аммиака в газовой фазе, м2/с;

- диффузионный

критерий Прандтля для газовой фазы, Па*с.

- диффузионный

критерий Прандтля для газовой фазы, Па*с.

Коэффициент диффузии аммиака в газе можно

рассчитать по уравнению [1, 2, 4, 6]:

, (2.37)

, (2.37)

где  и

и

-

мольные объемы аммиака и загрязненного воздуха в жидком состоянии при

нормальной температуре кипения, см3/моль [7];

-

мольные объемы аммиака и загрязненного воздуха в жидком состоянии при

нормальной температуре кипения, см3/моль [7];

Подставив, получим:

м2/с,

м2/с,

,

,

м/с.

м/с.

Выразим  в

выбранной для расчета размерности:

в

выбранной для расчета размерности:

, (2.38)

, (2.38)

кг/(м2*с).

кг/(м2*с).

Коэффициент массоотдачи в жидкой фазе  находят

из обобщенного уравнения, пригодного как для регулярных (в том числе и

хордовых), так и для неупорядоченных насадок [4, 6]:

находят

из обобщенного уравнения, пригодного как для регулярных (в том числе и

хордовых), так и для неупорядоченных насадок [4, 6]:

, (2.39)

, (2.39)

, (2.40)

, (2.40)

где  -

диффузионный критерий Нуссельта для жидкой фазы.

-

диффузионный критерий Нуссельта для жидкой фазы.

Отсюда  (в

м/с) равен:

(в

м/с) равен:

, (2.41)

, (2.41)

, (2.42)

, (2.42)

, (2.43)

, (2.43)

, (2.44)

, (2.44)

где  -

средний коэффициент диффузии аммиака в поглотительной воде, м2/с;

-

средний коэффициент диффузии аммиака в поглотительной воде, м2/с;

- приведенная

толщина стекающей пленки жидкости, м;

- приведенная

толщина стекающей пленки жидкости, м;

- модифицированный

критерий Рейнольдса для стекающей по насадке пленки жидкости;

- модифицированный

критерий Рейнольдса для стекающей по насадке пленки жидкости;

- диффузионный

критерий Прандтля для жидкости.

- диффузионный

критерий Прандтля для жидкости.

В разбавленных растворах коэффициент диффузии  может

быть достаточно точно вычислен по уравнению [2, 4]:

может

быть достаточно точно вычислен по уравнению [2, 4]:

, (2.45)

, (2.45)

где  -

мольная масса поглотительной воды, кг/кмоль;

-

мольная масса поглотительной воды, кг/кмоль;

- температура

воды, К;

- температура

воды, К;

- вязкость

поглотительной воды, мПа*с;

- вязкость

поглотительной воды, мПа*с;

- мольный объем

аммиака, см3/моль;

- мольный объем

аммиака, см3/моль;

- параметр,

учитывающий ассоциацию молекул, для воды

- параметр,

учитывающий ассоциацию молекул, для воды  [4].

[4].

Молярная масса поглотительной воды рассчитывается

по правилу аддитивности и равна:

абсорбция аммиак теплообменник насос

, (2.46)

, (2.46)

кг/кмоль.

кг/кмоль.

Подставив, получим:

м2/с;

м2/с;

м;

м;

;

;

;

;

м/с.

м/с.

Выразим  в

выбранной для расчета размерности:

в

выбранной для расчета размерности:

, (2.47)

, (2.47)

кг/(м2*с).

кг/(м2*с).

По уравнению (2.17) рассчитаем коэффициент

массопередачи в газовой фазе:

кг/(м2*с).

кг/(м2*с).

2.7 Поверхность массопередачи и высота абсорбера

Поверхность массопередачи в абсорбере по

уравнению (2.1) равна:

м2 .

м2 .

Высоту насадки, необходимую для создания этой

поверхности массопередачи, рассчитаем по формуле

, (2.48)

, (2.48)

Подставив численные значения, получим:

м.

м.

Обычно высота скрубберов не превышает 40-50 м, в

нашем случае это условие выполняется.

С учетом того, что высота слоя насадки в одной

секции  м,

общее число секций в колонне составляет 4.

м,

общее число секций в колонне составляет 4.

Общую высоту абсорбционной установки определяют

по формуле:

, (2.49)

, (2.49)

где  -

высота насадки в одной секции;

-

высота насадки в одной секции;

- число секций;

- число секций;

- высота

промежутков между секциями насадки, в которых устанавливают распределители

жидкости, м;

- высота

промежутков между секциями насадки, в которых устанавливают распределители

жидкости, м;

и

и  -

соответственно расстояние от верха насадки до крышки и расстояние между днищем

и низом насадки.

-

соответственно расстояние от верха насадки до крышки и расстояние между днищем

и низом насадки.

Расстояние между днищем абсорбера и насадкой  определяется

необходимостью равномерного распределения газа по поперечному сечению колонны.

Расстояние от верха насадки до крышки абсорбера

определяется

необходимостью равномерного распределения газа по поперечному сечению колонны.

Расстояние от верха насадки до крышки абсорбера  зависит

от размеров распределительного устройства для орошения насадки и от высоты

сепарационного пространства (в котором часто устанавливают каплеотбойные

устройства для предотвращения брызгоуноса из колонны). Согласно [1], примем эти

расстояния равными соответственно 2,5 и 1,4 м. Тогда общая высота абсорбера:

зависит

от размеров распределительного устройства для орошения насадки и от высоты

сепарационного пространства (в котором часто устанавливают каплеотбойные

устройства для предотвращения брызгоуноса из колонны). Согласно [1], примем эти

расстояния равными соответственно 2,5 и 1,4 м. Тогда общая высота абсорбера:

м.

м.

.8 Гидравлическое сопротивление абсорберов

Гидравлическое сопротивление  обусловливает

энергетические затраты на транспортировку газового потока через абсорбер.

Величину

обусловливает

энергетические затраты на транспортировку газового потока через абсорбер.

Величину  рассчитывают

по формуле [4]:

рассчитывают

по формуле [4]:

, (2.50)

, (2.50)

где  -

гидравлическое сопротивление сухой (не орошаемой жидкостью) насадки, Па;

-

гидравлическое сопротивление сухой (не орошаемой жидкостью) насадки, Па;

U - плотность

орошения, м3/(м2*с);

b -

коэффициент, значения которого для колец Рашига внавал равен  [3].

[3].

Гидравлическое сопротивление сухой насадки  определяют

по уравнению:

определяют

по уравнению:

,

(2.51)

,

(2.51)

,

(2.52)

,

(2.52)

где  -

скорость газа в свободном сечении насадки, м/с;

-

скорость газа в свободном сечении насадки, м/с;

- коэффициент

сопротивления.

- коэффициент

сопротивления.

Коэффициент сопротивления для беспорядочно

насыпанных кольцевых насадок рассчитывается по формуле для турбулентного режима

движения ( ):

):

.

(2.53)

.

(2.53)

,

,

м/с,

м/с,

Па,

Па,

Па.

Па.

Приведенный расчет выполнен без учета влияния на

основные размеры абсорбера некоторых явлений (таких как неравномерность

распределения жидкости при орошении, обратное перемешивание, неизотермичность

процесса и др.). которые в ряде случаев могут привнести в расчет существенные

ошибки. Эти явления по-разному проявляются в аппаратах с насадками разных

типов. Оценить влияние каждого из них можно, пользуясь рекомендациями,

приведенными в литературе [2, 4].

. Расчет вспомогательного оборудования

После расчета абсорбционной колонны приступают к

расчетам вспомогательного оборудования: теплообменников, вентилятора, насосов.

.1 Расчет теплообменников

.1.1 Расчет холодильника для газовой смеси

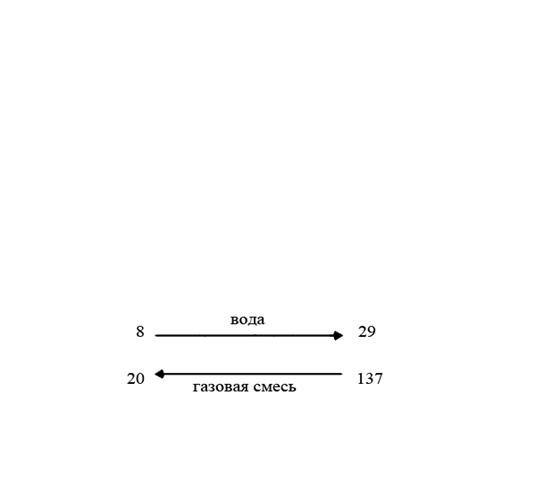

Так как газовую смесь необходимо охладить от 137

ºС

до 20 ºС,

то мы охладим её охлаждающей водой. В трубное пространство с меньшим проходным

сечением целесообразно направить теплоноситель с меньшим расходом, т.е. газовую

смесь. Это позволит выровнять скорости движения теплогасителей и

соответствующие коэффициенты теплоотдачи, увеличивая таким образом коэффициент

теплоотдачи.

Примем, что вода в теплообменнике нагревается от

8

ºС

до 29 ºС.

Рисунок 3.1 - температурная схема процесса

Из рисунка видно, что:

ºС,

ºС,

ºС.

ºС.

В виду того, что

,

,

то среднелогарифмическая разница температур  ,

ºС,

определяется по формуле:

,

ºС,

определяется по формуле:

, (3.1)

, (3.1)

ºС.

ºС.

Средние температуры воды и газовой смеси

рассчитываются по формуле:

, (3.2)

, (3.2)

где  и

и

-

начальная и конечная температуры компонента.

-

начальная и конечная температуры компонента.

Индексами 1 и 2 обозначим газовую смесь и воду

соответственно.

Средняя температура воды:

ºС.

ºС.

Средняя температура газовой смеси:

ºС.

ºС.

Тепловая нагрузка определяется по формуле:

, (3.3)

, (3.3)

где  -

массовый расход газовой смеси, кг/с;

-

массовый расход газовой смеси, кг/с;

и

и  -

соответственно начальная и конечная температуры газовой смеси, ºС;

-

соответственно начальная и конечная температуры газовой смеси, ºС;

- теплоёмкость

газовой смеси при

- теплоёмкость

газовой смеси при  .

.

- массовый расход

охлаждающей воды, кг/с;

- массовый расход

охлаждающей воды, кг/с;

и

и  -

соответственно начальная и конечная температуры охлаждающей воды, ºС;

-

соответственно начальная и конечная температуры охлаждающей воды, ºС;

- теплоёмкость

охлаждающей воды при t2.

- теплоёмкость

охлаждающей воды при t2.

В таблице (3.1) представлены физико-химические

характеристики при температурах  и

и  .

.

Таблица 3.1 - физико-химические характеристики

|

t1

|

t2

|

|

ρ,

кг/м3

|

0,9555

|

998,15

|

|

λ,

Вт/(м*К)

|

0,0304

|

0,5912

|

|

µ,

Па*с

|

2,0035*10-5

|

1,043*10-3

|

|

c,

Дж/(кг*К)

|

1163,575

|

4190

|

Переведем расход по формуле (3.4) в требуемую

размерность.

, (3.4)

, (3.4)

кг/с.

кг/с.

Вт.

Вт.

Рассчитаем расход охлаждающей воды по уравнению:

, (3.5)

, (3.5)

кг/с.

кг/с.

Необходимые значения возьмем из таблицы (3.1) и

примем ориентировочное значение  , что соответствует

развитому турбулентному режиму течения в трубах. Очевидно, такой режим возможен

в теплообменнике, у которого число труб, приходящееся на один ход, равно:

, что соответствует

развитому турбулентному режиму течения в трубах. Очевидно, такой режим возможен

в теплообменнике, у которого число труб, приходящееся на один ход, равно:

, (3.6)

, (3.6)

где  -

внутренний диаметр трубы.

-

внутренний диаметр трубы.

для труб диаметром  мм:

мм:

;

;

для труб диаметром  мм:

мм:

.

.

Примем ориентировочное значение коэффициента

теплопередачи, соответствующее турбулентному течению:  Вт/(м2*К).

При этом ориентировочное значение поверхности теплообмена составит:

Вт/(м2*К).

При этом ориентировочное значение поверхности теплообмена составит:

, (3.7)

, (3.7)

м2.

м2.

В многоходовых теплообменниках средняя движущая

сила несколько меньше, чем в одноходовых, вследствие возникновения смешанного

взаимного направления движения теплоносителей. Поправку для среднелогарифмической

разности температур определим по формуле:

, (3.8)

, (3.8)

, (3.9)

, (3.9)

, (3.10)

, (3.10)

, (3.11)

, (3.11)

, (3.12)

, (3.12)

, (3.13)

, (3.13)

где  -

поправка для среднелогарифмической разности температур;

-

поправка для среднелогарифмической разности температур;

- средняя

температура;

- средняя

температура;

,

,  ,

,

и

и

-

параметры зависящие от начальных и конечных температур охлаждающей воды и

газовой смеси.

-

параметры зависящие от начальных и конечных температур охлаждающей воды и

газовой смеси.

,

,

,

,

,

,

,

,

,

,

ºС.

ºС.

С учетом поправки ориентировочная поверхность

составит:

м2.

м2.

Теперь проводим уточненный расчет следующего

варианта:

мм;

мм;  мм;

мм;

;

;

;

;

м2;

м2;

м.

м.

Находим  и

и

по

формулам (3.15-3.16), необходимые значения возьмем из таблицы (3.1):

по

формулам (3.15-3.16), необходимые значения возьмем из таблицы (3.1):

, (3.14)

, (3.14)

, (3.15)

, (3.15)

,

,

.

.

В соответствии с формулой (3.17) коэффициент

теплоотдачи к жидкости, движущейся по трубам турбулентно равна:

, (3.16)

, (3.16)

Вт/(м2*К).

Вт/(м2*К).

Поправкой  здесь можно пренебречь, так как разность температур газовой смеси и стенки не

велика (менее

здесь можно пренебречь, так как разность температур газовой смеси и стенки не

велика (менее  ºС).

ºС).

Площадь сечения потока в межтрубном пространстве

между перегородками  м2;

тогда:

м2;

тогда:

, (3.17)

, (3.17)

, (3.18)

, (3.18)

,

,

.

.

После расчетов находим  по

формуле:

по

формуле:

, (3.19)

, (3.19)

Вт/(м2*К).

Вт/(м2*К).

Примем термические сопротивления  м2*К/Вт,

м2*К/Вт,

м2*К/Вт.

Повышенная коррозионная активность требует выбор нержавеющей стали в качестве

материала труб. Теплопроводность нержавеющей стали примем

м2*К/Вт.

Повышенная коррозионная активность требует выбор нержавеющей стали в качестве

материала труб. Теплопроводность нержавеющей стали примем  Вт/(м2*К).

Сумма теоретических сопротивлений стенки загрязнений равна:

Вт/(м2*К).

Сумма теоретических сопротивлений стенки загрязнений равна:

, (3.20)

, (3.20)

где  -

толщина стенки, м.

-

толщина стенки, м.

м2*К/Вт.

м2*К/Вт.

Коэффициент теплопередачи составит:

, (3.21)

, (3.21)

Вт/(м2*К).

Вт/(м2*К).

Требуемая поверхность составит:

м2.

м2.

Запас составит:

, (3.22)

, (3.22)

%.

%.

Далее производим гидравлический расчет. Находим

скорости газа в трубах, принимая площадь сечения одного хода по трубам  м2:

м2:

, (3.23)

, (3.23)

м/с.

м/с.

Коэффициент трения рассчитывают по формуле:

, (3.24)

, (3.24)

где  -

относительная шероховатость труб;

-

относительная шероховатость труб;

-

высота выступов шероховатостей, принимаем

-

высота выступов шероховатостей, принимаем  мм.

мм.

.

.

Диаметр штуцеров в распределительной камере  м,

а скорость в штуцерах равна:

м,

а скорость в штуцерах равна:

, (3.25)

, (3.25)

м/с.

м/с.

В соответствии с формулой (3.28) гидравлическое

сопротивление трубного пространства равно:

, (3.26)

, (3.26)

×

×

× Па.

Па.

Число рядов труб, омываемых потоком в межтрубном

пространстве:

, (3.27)

, (3.27)

.

.

Округляя в большую сторону, получим  .

Число сегментальных перегородок

.

Число сегментальных перегородок  . Диаметр штуцеров

к кожуху

. Диаметр штуцеров

к кожуху  м.

скорость потока в штуцерах составит:

м.

скорость потока в штуцерах составит:

, (3.28)

, (3.28)

м/с.

м/с.

Скорость жидкости в наиболее узком сечении

трубного пространства площадью  м2

равна:

м2

равна:

, (3.29)

, (3.29)

м/с.

м/с.

В соответствии с формулой (3.32) сопротивление

межтрубного пространства равно:

, (3.30)

, (3.30)

,

,

×

×

× Па.

Па.

.1.2 Расчет холодильника

По аналогичной схеме с формулам произведем

расчет холодильника, который охлаждает поглощающую воду, идущую на абсорбцию.

Вода на абсорбцию поступает с  ºС

и охлаждается до

ºС

и охлаждается до  ºС.

В трубное пространство с меньшим проходным сечением направляем теплоноситель с

меньшим расходом, т.е. воду на абсорбцию. Это позволит выровнять скорости

движения теплогасителей и соответствующие коэффициенты теплоотдачи, увеличивая

таким образом коэффициент теплоотдачи.

ºС.

В трубное пространство с меньшим проходным сечением направляем теплоноситель с

меньшим расходом, т.е. воду на абсорбцию. Это позволит выровнять скорости

движения теплогасителей и соответствующие коэффициенты теплоотдачи, увеличивая

таким образом коэффициент теплоотдачи.

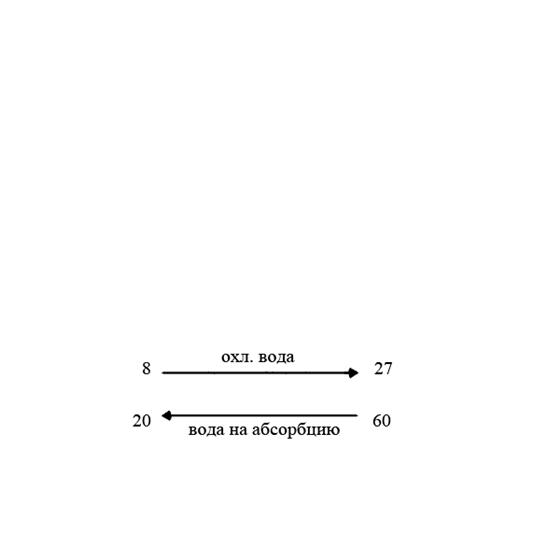

Примем, что охлаждающая вода в теплообменнике

нагревается от 8 ºС до 27 ºС.

Рисунок 3.1 - температурная схема процесса

Из рисунка видно, что:

ºС,

ºС,

ºС.

ºС.

В виду того, что

,

,

то среднелогарифмическая разница температур  ,

ºС,

равна:

,

ºС,

равна:

.

.

Индексами 1 и 2 обозначим воду, идущую в

абсорбционную установку и охлаждающую воду соответственно.

Средняя температура охлаждающей воды:

ºС.

ºС.

Средняя температура воды на абсорбцию:

ºС.

ºС.

Массовый расход воды на абсорбер принимаем

полученное ранее при расчете колонны, т.е.  кг/с.

кг/с.

В таблице (3.2) представлены физико-химические

характеристики при температурах  и

и  .

.

Таблица 3.2 - физико-химические характеристики

|

t1

|

t2

|

|

ρ,

кг/м3

|

991,4765

|

998,25

|

|

λ,

Вт/(м*К)

|

0,6278

|

0,5863

|

|

µ,

Па*с

|

0,6554*10-3

|

1,0695*10-3

|

|

c,

Дж/(кг*К)

|

4190,7115

|

4190

|

Тепловая нагрузка получится:

Вт.

Вт.

Рассчитаем расход охлаждающей воды:

кг/с.

кг/с.

Необходимые значения возьмем из таблицы (3.2) и

примем ориентировочное значение  , что соответствует

переходному режиму течения в трубах. Такой режим возможен в теплообменнике, у

которого число труб, приходящееся на один ход, равно:

, что соответствует

переходному режиму течения в трубах. Такой режим возможен в теплообменнике, у

которого число труб, приходящееся на один ход, равно:

для труб диаметром  мм:

мм:

;

;

для труб диаметром  мм:

мм:

.

.

Примем ориентировочное значение коэффициента

теплопередачи, соответствующее турбулентному течению:  Вт/(м2*К).

При этом ориентировочное значение поверхности теплообмена составит:

Вт/(м2*К).

При этом ориентировочное значение поверхности теплообмена составит:

м2.

м2.

Теплообменники с близкой поверхностью имеют

диаметр кожуха 325 мм. При этом только многоходовые аппараты с числом ходов  .

В многоходовых теплообменниках средняя движущая сила несколько меньше, чем в

одноходовых, вследствие возникновения смешанного взаимного направления движения

теплоносителей. Найдем поправку для среднелогарифмической разности температур и

определим среднюю температуру:

.

В многоходовых теплообменниках средняя движущая сила несколько меньше, чем в

одноходовых, вследствие возникновения смешанного взаимного направления движения

теплоносителей. Найдем поправку для среднелогарифмической разности температур и

определим среднюю температуру:

,

,  ,

,

,

,

,

,

,

,

ºС.

ºС.

С учетом поправки ориентировочная поверхность

составит:

м2.

м2.

Теперь проводим уточненный расчет следующего

варианта:

мм;

мм;  мм;

мм;

;

;

;

;

м2;

м2;

м.

м.

Находим  и

и

:

:

,

,

.

.

Получили что  коэффициент

теплоотдачи к жидкости будет равен:

коэффициент

теплоотдачи к жидкости будет равен:

. (3.31)

. (3.31)

Вт/(м2*К).

Вт/(м2*К).

Площадь сечения потока в межтрубном пространстве

между перегородками  м2;

тогда:

м2;

тогда:

,

,

.

.

После расчетов находим  по

формуле (3.32), где поправкой

по

формуле (3.32), где поправкой  здесь можно

пренебречь, так как разность температур газовой смеси и стенки не велика (менее

здесь можно

пренебречь, так как разность температур газовой смеси и стенки не велика (менее

ºС):

ºС):

, (3.32)

, (3.32)

Вт/(м2*К).

Вт/(м2*К).

Примем термические сопротивления  м2*К/Вт.

Повышенная коррозионная активность требует выбор нержавеющей стали в качестве

материала труб. Теплопроводность нержавеющей стали примем

м2*К/Вт.

Повышенная коррозионная активность требует выбор нержавеющей стали в качестве

материала труб. Теплопроводность нержавеющей стали примем  Вт/(м2*К).

Сумма теоретических сопротивлений стенки загрязнений равна:

Вт/(м2*К).

Сумма теоретических сопротивлений стенки загрязнений равна:

м2*К/Вт.

м2*К/Вт.

Коэффициент теплопередачи составит:

Вт/(м2*К).

Вт/(м2*К).

Требуемая поверхность составит:

м2.

м2.

Выбранный ранее теплообменник не подходит, его

площадь поверхности оказалась меньше ориентируемой. Выберем новый теплообменник

с учетом новой рассчитанной поверхностью:  мм;

мм;

мм;

мм;

;

;

;

;

м2;

м2;

м.

В этом случае запас составит:

м.

В этом случае запас составит:

%.

%.

Далее производим гидравлический расчет. Находим

скорости воды в трубах, принимая площадь сечения одного хода по трубам  м2:

м2:

м/с.

м/с.

Коэффициент трения рассчитывают по формуле:

.

.

Диаметр штуцеров в распределительной камере  м,

а скорость в штуцерах равна:

м,

а скорость в штуцерах равна:

м/с.

м/с.

Гидравлическое сопротивление трубного

пространства равно:

×

×

× Па.

Па.

Число рядов труб, омываемых потоком в межтрубном

пространстве:

.

.

Округляя в большую сторону, получим  .

Число сегментальных перегородок

.

Число сегментальных перегородок  . Диаметр штуцеров

к кожуху

. Диаметр штуцеров

к кожуху  м.

скорость потока в штуцерах составит:

м.

скорость потока в штуцерах составит:

м/с.

м/с.

Скорость жидкости в наиболее узком сечении

трубного пространства площадью  м2

равна:

м2

равна:

м/с.

м/с.

Сопротивление межтрубного пространства равно:

,

,

×

×

× Па.

Па.

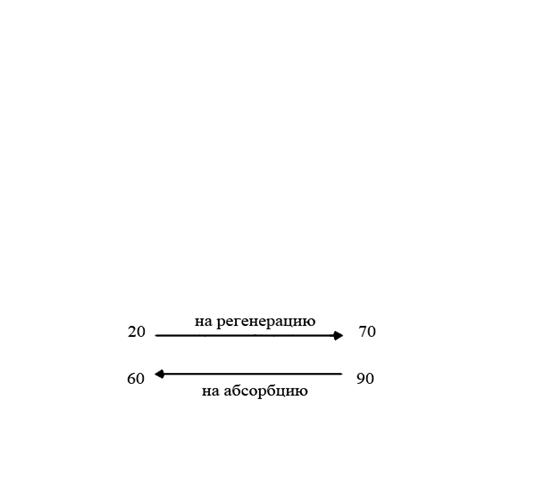

.1.3 Расчет теплообменника-рекуператора

Индексами 1 и 2 обозначим воду на абсорбцию и

воду на регенерацию соответственно.

Поток воды на абсорбцию поступает с  ºС

и из расчетов выше охлаждается до

ºС

и из расчетов выше охлаждается до  ºС.

В трубное пространство с меньшим проходным сечением направляем воду на

регенерацию, а в межтрубном пространстве с необходимым расходом

ºС.

В трубное пространство с меньшим проходным сечением направляем воду на

регенерацию, а в межтрубном пространстве с необходимым расходом  кг/с

будет вода на абсорбцию соответственно. Вода, выходящая из абсорбера, имеет

заданную температуру в колонне, т.е.

кг/с

будет вода на абсорбцию соответственно. Вода, выходящая из абсорбера, имеет

заданную температуру в колонне, т.е.  ºС,

зададимся что после теплообменника-рекуператора выходить будет при

ºС,

зададимся что после теплообменника-рекуператора выходить будет при  ºС.

ºС.

Составим температурную схему.

Рисунок 3.3 - температурная схема процесса

Из рисунка видно, что:

ºС,

ºС,

ºС.

ºС.

В виду того, что

,

,

то среднеарифметическая разница температур  ,

ºС,

определяется по формуле:

,

ºС,

определяется по формуле:

, (3.33)

, (3.33)

ºС.

ºС.

Средняя температура воды на регенерацию:

ºС.

ºС.

Средняя температура воды на абсорбцию:

ºС.

ºС.

Вычислим тепловую нагрузку:

Вт.

Вт.

Рассчитаем расход воды на регенерацию:

кг/с.

кг/с.

В таблице (3.3) представлены физико-химические

характеристики при температурах  и

и  .

.

Таблица 3.3 - физико-химические характеристики

|

t1t2

|

|

|

|

ρ,

кг/м3

|

974,1706

|

927,8959

|

|

λ,

Вт/(м*К)

|

0,6743

|

0,617

|

|

µ,

Па*с

|

0,3847*10-3

|

0,7063*10-3

|

|

c,

Дж/(кг*К)

|

4190

|

4273,8715

|

Необходимые значения возьмем из таблицы (3.3) и

примем ориентировочное значение  , что соответствует

переходному режиму режиму течения в трубах. Очевидно, такой режим возможен в

теплообменнике, у которого число труб, приходящееся на один ход, равно:

, что соответствует

переходному режиму режиму течения в трубах. Очевидно, такой режим возможен в

теплообменнике, у которого число труб, приходящееся на один ход, равно:

для труб диаметром  мм:

мм:

;

;

для труб диаметром  мм:

мм:

.

.

Примем ориентировочное значение коэффициента

теплопередачи, соответствующее турбулентному течению:  Вт/(м2*К).

При этом ориентировочное значение поверхности теплообмена составит:

Вт/(м2*К).

При этом ориентировочное значение поверхности теплообмена составит:

м2.

м2.

Теплообменники с близкой поверхностью имеют

диаметр кожуха 273 мм. При этом выбрать можно только одноходовой аппарат. В

многоходовых теплообменниках средняя движущая сила несколько меньше, чем в

одноходовых, т.е. при расчете теплообменника-рекуператора находить и учитывать

поправку не будем. Теперь проводим уточненный расчет следующего варианта:

мм;

мм;  мм;

мм;

;

;

;

;

м2;

м2;

м.

м.

Рассчитаем параметры в трубном пространстве.

Находим  и

и

,

необходимые значения возьмем из таблицы (3.3):

,

необходимые значения возьмем из таблицы (3.3):

,

,

.

.

Находим критерий  ,

, для выбора

для выбора  , плотности

, плотности  кг/м3

и

кг/м3

и  кг/м3

соответственно при

кг/м3

соответственно при  ºС

и

ºС

и  ºС:

ºС:

, (3.34)

, (3.34)

, (3.35)

, (3.35)

,

,

.

.

В соответствии с формулой (3.36) коэффициент

теплоотдачи к жидкости, движущейся по трубам турбулентно равна:

, (3.36)

, (3.36)

Поправкой  здесь можно пренебречь, так как разность температур газовой смеси и стенки не

велика (менее

здесь можно пренебречь, так как разность температур газовой смеси и стенки не

велика (менее  ºС).

ºС).

×

×

× Вт/(м2*К).

Вт/(м2*К).

Площадь сечения потока в межтрубном пространстве

между перегородками  м2;

тогда:

м2;

тогда:

,

,

.

.

После расчетов находим  по

формуле (3.32):

по

формуле (3.32):

Вт/(м2*К).

Вт/(м2*К).

Примем термические сопротивления  м2*К/Вт.

Повышенная коррозионная активность требует выбор нержавеющей стали в качестве

материала труб. Теплопроводность нержавеющей стали примем

м2*К/Вт.

Повышенная коррозионная активность требует выбор нержавеющей стали в качестве

материала труб. Теплопроводность нержавеющей стали примем  Вт/(м2*К).

Сумма теоретических сопротивлений стенки загрязнений равна:

Вт/(м2*К).

Сумма теоретических сопротивлений стенки загрязнений равна:

м2*К/Вт.

м2*К/Вт.

Коэффициент теплопередачи составит:

Вт/(м2*К).

Вт/(м2*К).

Требуемая поверхность составит:

м2.

м2.

Выбранный ранее теплообменник не подходит, его

площадь поверхности оказалась меньше ориентируемой. Выберем новый теплообменник

с учетом новой рассчитанной поверхностью:  мм;

мм;

мм;

мм;

;

;

;

;

м2;

м2;

м.

В этом случае запас составит:

м.

В этом случае запас составит:

%.

%.

Далее производим гидравлический расчет. Находим

воды в трубах, принимая площадь сечения одного хода по трубам  м2:

м2:

м/с.

м/с.

Коэффициент трения рассчитывают по формуле:

.

.

Диаметр штуцеров в распределительной камере  м,

а скорость в штуцерах равна:

м,

а скорость в штуцерах равна:

м/с.

м/с.

Гидравлическое сопротивление трубного

пространства равно:

×

×

× Па.

Па.

Число рядов труб, омываемых потоком в межтрубном

пространстве:

.

.

Округляя в большую сторону, получим  .

Число сегментальных перегородок

.

Число сегментальных перегородок  . Диаметр штуцеров

к кожуху

. Диаметр штуцеров

к кожуху  м.

скорость потока в штуцерах составит:

м.

скорость потока в штуцерах составит:

м/с.

м/с.

Скорость жидкости в наиболее узком сечении

трубного пространства площадью  м2

равна:

м2

равна:

м/с.

м/с.

Сопротивление межтрубного пространства равно:

,

,

×

×

× Па.

Па.

.2 Расчет центробежного насоса

Подбираем насос для перекачивания поглотительной

воды при средней температуре 55 ºС

из открытой емкости в абсорбер. Геометрическая высота подъема воды 17,4 м.

Длина трубопровода на линии всасывания 5 м, на линии нагнетания 30м. Плотность

поглотительной воды возьмем  кг/м3,

тогда расход воды составляет

кг/м3,

тогда расход воды составляет  м3/с.

м3/с.

Выберем трубопровод. Для всасывающего и

нагнетательного трубопровода примем одинаковую скорость течения воды, равную 2

м/с. Тогда диаметр по формуле равен:

, (3.37)

, (3.37)

м.

м.

Выбираем стальную трубу наружным диаметром  мм

и толщиной стенки 2 мм. Внутренний диаметр трубы

мм

и толщиной стенки 2 мм. Внутренний диаметр трубы  мм.

Из формулы (3.37) выразим и сосчитаем фактическую скорость в трубе:

мм.

Из формулы (3.37) выразим и сосчитаем фактическую скорость в трубе:

м/с.

м/с.

Примем, что коррозия трубопровода незначительна.

Определим потери на трение и местные

сопротивления.

Найдем критерий Рейнольдса:

, (3.38)

, (3.38)

где вязкость примем  Па*с.

Па*с.

,

,

т.е. режим течения турбулентный. Примем

абсолютную шероховатость равной  м. Тогда :

м. Тогда :

м.

м.

Далее получим:

;

;

.

.

Таким образом, в трубопроводе автомодельная

зона, для которой соответствует формула:

, (3.39)

, (3.39)

.

.

Определим сумму коэффициентов местных

сопротивлений.

Для всасывающей линии:

вход в трубу (принимаем с острыми краями):  ;

;

прямоточные вентили: для  м

м

;

;

колено с углом 90 º:

.

.

Сумма коэффициентов местных сопротивлений во

всасывающей линии равна:

.

.

Потерянный напор во всасывающей линии находим по

формуле:

, (3.40)

, (3.40)

м.

м.

Для нагнетательной линии:

прямоточные вентили: для  м

м

;

;

колено с углом 90 º:  ;

;

выход из трубы:  .

.

Сумма коэффициентов местных сопротивлений в

нагнетательной линии равно:

.

.

Потерянный напор в нагнетательной линии по

формуле (3.40):

м.

м.

Потеря напора в теплообменнике-рекуператоре:

, (3.41)

, (3.41)

м.

м.

Потеря напора в холодильнике для воды на

абсорбцию находится по формуле (3.41):

м.

м.

Общие потери напора находят просуммировав все

известные потери:

м.

м.

В условии дано что вода перекачивается из

емкости находящейся под атмосферным давлением в абсорбер с аналогичным

давлением. Таким образом формула для нахождения потребного напора насоса

приводится к следующей:

, (3.42)

, (3.42)

м.

м.

Полезную мощность насоса определим по формуле:

, (3.42)

, (3.42)

кВт.

кВт.

Принимая  и

и

,

найдем мощность на валу двигателя:

,

найдем мощность на валу двигателя:

, (3.43)

, (3.43)

кВт.

кВт.

Выбираем насос марки Х20/53 с  м3/с,

м3/с,

м,

м,

,

,

с-1,

а электродвигатель - АО2-52-2 с мощностью 13 кВт.

с-1,

а электродвигатель - АО2-52-2 с мощностью 13 кВт.

.3 Расчет газодувки

Подбираем газодувку для перекачивания

загрязненного воздуха при средней температуре 78,5

ºС в абсорбер. Расход воздуха 2 м3/с.

Длина трубопровода от точки забора воздуха до абсорбера составляет 20 м. Все

остальные необходимые данные возьмем из таблицы (3.1).

По формуле (3.37) найдем диаметр трубопровода, принимая

скорость в трубопроводе  м/с.

м/с.

м.

м.

Выбираем стальную трубу наружным диаметром  мм

и толщиной стенки 10 мм. Внутренний диаметр трубы

мм

и толщиной стенки 10 мм. Внутренний диаметр трубы  мм.

Из формулы (3.37) выразим и сосчитаем фактическую скорость в трубе:

мм.

Из формулы (3.37) выразим и сосчитаем фактическую скорость в трубе:

м/с.

м/с.

Критерий Рейнольдса для потока в трубопроводе:

,

,

Примем, что трубы были в эксплуатации, имеют

незначительную коррозию. Тогда  мм. Получим:

мм. Получим:

м.

м.

Далее получим:

;

;

;

;

.

.

Таким образом, в трубопроводе автомодельная

зона, для которой соответствует формула:

, (3.44)

, (3.44)

.

.

Определим сумму коэффициентов местных

сопротивлений:

вход в трубу (принимаем с острыми краями):  ;

;

прямоточные вентили: для  м

м

;

;

колено с углом 90 º:  ;

;

выход из трубы:  .

.

Сумма коэффициентов местных сопротивлений равна:

.

.

Гидравлическое сопротивление трубопровода

находим по формуле:

, (3.40)

, (3.40)

Па.

Па.

Избыточное давление, которое должна обеспечить

газодувка для преодоления гидравлического сопротивления аппаратов и

трубопровода, равно:

, (3.41)

, (3.41)

Па.

Па.

Таким образом, находим газодувку высокого

давления. Полезную мощность ее находим по формуле (3.42):

кВт.

кВт.

Принимая  и

и

,

найдем мощность на валу двигателя:

,

найдем мощность на валу двигателя:

кВт.

кВт.

Выбираем газодувку марки ТВ-150-1,12 с  м3/с,

м3/с,

Па,

Па,

с-1,

а электродвигатель - АО2-82-2 с мощностью 55 кВт.

с-1,

а электродвигатель - АО2-82-2 с мощностью 55 кВт.

Заключение

Процесс абсорбции NH3

из загрязненного воздуха, концентрацией 12 об % NH3

осуществляется в насадочном абсорбере диаметром 1200 мм и высотой 17,4 м при

температуре абсорбции 20 °С. Производительность абсорбера по

газовой фазе 2 м3/с при нормальных условиях. Для проведения процесса

абсорбции в колонне установлено четыре секции насадки керамические кольца

Рашига 50´50´5,

высота всех слоев по 3 м.

Поглотитель после регенерации имеет концентрацию

NH3

0,12 масс %. Он подается в абсорбционную колонну при помощи центробежного

насоса марки Х20/53, а электродвигатель - АО2-52-2 с мощностью 13 кВт.

Поглотитель охлаждается в кожухотрубчатом

теплообменнике диаметром кожуха - 600 мм, диаметром труб - 25´2

мм, общим числом труб - 240 шт, числом ходов - 2, длиной одного хода - 3 м,

поверхностью теплообмена - 57 м2.

Газовая смесь подается на абсорбцию газодувкой

типа ТВ-150-1,12 с электродвигатель АО2-82-2 и мощностью 55 кВт.

Охлаждается газовая смесь при помощи

кожухотрубчатого теплообменника с диаметром кожуха - 1000 мм, диаметром

теплообменных труб 25´2 мм, числом ходов - 2, общим

числом теплообменных труб - 718, с поверхностью теплообмена - 226 м2

при длине труб - 4 м.

Из колонны абсорбционная вода перед тем как идти

на регенерацию проходит через кожухотрубчатый теплообменник-рекуператор с

диаметром кожуха - 325 мм, диаметром теплообменных труб 20´2

мм, числом ходов - 1, общим числом теплообменных труб - 100, с поверхностью

теплообмена - 19 м2 при длине труб - 3 м.

Рассчитанная очистная линия позволяет производить

абсорбцию NH3

до степени, определенной в выданном курсовом задании.

Кроме этого был произведён расчёт и выбор

вспомогательного оборудования: насос и газодувка. Также произведён расчёт

теплообменника для охлаждения исходной газовой смеси, теплообменника-рекуператора

и теплообменника для охлаждения поглощающей воды, идущей на абсорбцию.

Библиографический список

1 Основные процессы и аппараты

химической технологии: пособие по проектированию [Текст] / Г.С. Борисов, В.П.

Брыков, Ю.И. Дытнерский [и др.] - 2-е изд., перераб. и доп. / под ред. Ю.И.

Дытнерского - М.: Химия, 1991. - 496 с.

Павлов К.Ф. Примеры и задачи по

курсу процессов и аппаратов химической технологии [Текст]: учеб. для вузов /

К.Ф. Павлов, П.Г. Романков, А.А. Носков. - 10-е изд., испр., доп. - СПб.:

Химия, 1987. - 576 с.

Ветошкин, А.Г. Процессы и аппараты

газоочистки [Текст]: учеб. пособие; сост. - А.Г. Ветошкин - Пенза, 2006. - 201

с.

Рамм, В.М. Абсорбция газов [Текст]:

учеб./ В.М. Рамм - 2-е изд., испр. и доп. - М.: Химия, 1976. - 656 с.

Стабников, В.Н. Расчет и

конструирование контактных устройств ректификационных и абсорбционных аппаратов

[Текст]: учеб./ В.Н. Стабников - Киев: Технiка,

1970. - 208 с.

Касаткин, А. Г. Основные процессы и

аппараты химической технологии [Текст]: учеб. / А.Г. Касаткин - 7-е изд.,

испр., доп. - М.: Химия, 1973. - 752 с.

Бретшнайдер, С. Свойства газов и

жидкостей [Текст]: учеб./ С. Бретшнайдер - СПб.: Химия, 1966. - 536 с.

Лащинский, А.А. Основы

конструирования и расчет химической аппаратуры [Текст]: учеб. / А.А. Лащинский,

А.Р. Толчинский. - СПб.: Машиностроение, 1970. - 752 с.

Никольский, Б.П. Справочник химика

[Текст]: учеб. пособие. В 6 ч. Ч. 1. Общие сведения. Строение вещества.

Свойства важнейших веществ. Лабораторная техника / Б.П. Никольский - 2-е изд.,

испр., доп. - СПб: Изд-во Химия, 1966. - 1072 с.