Автоматизация производства алюминиевых профилей

ОГЛАВЛЕНИЕ

Введение

.

Анализ систем автоматизации технологического процесса

.1

Краткое описание технологии использования алюминиевого профиля

.3

Требования к системе управления и параметрам, подлежащим контролю,

регулированию и сигнализации

.

Индивидуальное задание

.1

Разработка принципиальных схем измерения, управления, регулирования

.2

Разработка документации на проектно-компонуемый комплект автоматизации (с

применением МП контроллера)

.3

Мероприятия по диагностике систем управления

Заключение

ВВЕДЕНИЕ

Разработка и внедрение автоматизированных систем управления

технологическими процессами являются основной тенденцией развития современного

промышленного комплекса.

Автоматизация приводит к улучшению основных показателей

эффективности производства: увеличению количества, улучшению качества и

снижению себестоимости выпускаемой продукции, повышению себестоимости

выпускаемой продукции, повышению производительности труда. Внедрение

автоматических устройств обеспечивает высокое качество продукции, сокращение брака

и отходов, уменьшение численности основных рабочих, снижение капитальных затрат

на строительство зданий.

Комплексная автоматизация процессов технологии предполагает

не только автоматическое обеспечение нормального хода этих процессов с

использованием различных автоматических устройств (контроля, регулирования,

сигнализации и др.), но и автоматическое управление пуском и остановом

аппаратов для ремонтных работ в критических ситуациях.

1.

АНАЛИЗ СИСТЕМ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 Краткое описание технологии использования

алюминиевого профиля

Алюминиевый профиль изготавливается из сплавов марок АД 33,

АД 31, АД 0, АМг 6 и других сплавов в соответствии с требованиями заказчика.

Сегодня на основе собственных разработок ОАО «ЗЛАТМАШ» производит

ряд алюминиевых профилей под торговой маркой «ЗлатПроф» для солнцезащитных и

антимоскитных систем, для светопрозрачных и ограждающих конструкций. Завод

имеет производственные мощности и технологические возможности производить и

поставлять экструдированные алюминиевые профили по чертежам заказчиков, что

очень важно для воплощения в жизнь оригинальных архитектурных решений.

Линия по производству профилей состоит из: гидравлического

пресса, гидробака, поршневых насосов, матрицы формирования профиля, контейнера

нагрева перемещающейся заготовки, пуллера натяжения, пуллера-пилы и.т.д

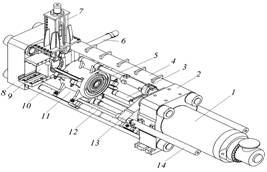

На рисунке 1 представлена типовая конструкция современного

горизонтального гидравлического пресса для прямого прессования профилей из

алюминиевых сплавов.

- рабочий (основной) цилиндр; 2 - задняя поперечина; 3 -

пресс-штемпель; 4- колонны; 5 - контейнер; 6 - устройство перемещения

матрицедержателя; 7 - устройство для отделения пресс-остатка; 8 - передняя

поперечина; 9 - матрицедержатель (салазки); 10 - наклонные направляющие; 11 -

контейнеродержатель;12 - цилиндры перемещения контейнера; 13 - подвижная

поперечина; 14 - цилиндры двойного хода

Рисунок 1 - Схема горизонтального гидравлического пресса

прямого действия для прессования профилей из алюминиевых сплавов

Заготовка длинной L=700мм предварительно обработанная поступает

для дальнейшей обработки в контейнер нагрева где должны поддерживаться

следующие параметры:

с последующей резкой на мерные длины.

с последующей резкой на мерные длины.

После нагрева производится прессование полунепрерывным методом на

гидравлическом прессе усилием 1800 МT. Заготовка с помощью пресс-штемпеля

подается в контейнер, где подерживается температура

. Регулирование скорости пресс-штемпеля и прижима контейнера к

матрице осуществляется с помощью масла, которое подается от гидробака тремя

поршневыми насосами, подключенные к двигателям

. Регулирование скорости пресс-штемпеля и прижима контейнера к

матрице осуществляется с помощью масла, которое подается от гидробака тремя

поршневыми насосами, подключенные к двигателям

,

,

,

,

. Пресс-штемпель перемещается со скоростью

. Пресс-штемпель перемещается со скоростью

. Масло отработанное циркулирует обратно в гидробак, где

предварительно охлаждается с помощью теплообменника. В гидробаке поддерживается

определенная температура

. Масло отработанное циркулирует обратно в гидробак, где

предварительно охлаждается с помощью теплообменника. В гидробаке поддерживается

определенная температура

и уровень масла L=3м. Вслучаи когда масло поступает в поршневые

насосы с завышенной температурой, закрывается клапан и включается насос, с

помощью двигателя

и уровень масла L=3м. Вслучаи когда масло поступает в поршневые

насосы с завышенной температурой, закрывается клапан и включается насос, с

помощью двигателя

, который подает обратно масло на охлаждение в теплообменник.

После того когда заготовка попадает в контейнер, контейнер с помощью давления

, который подает обратно масло на охлаждение в теплообменник.

После того когда заготовка попадает в контейнер, контейнер с помощью давления

прижимается к матрице. После этого заготовка продавливается через

матрицу с определенной скоростью. Температура контейнера и втулки должна

соответствовать температуре матрице

прижимается к матрице. После этого заготовка продавливается через

матрицу с определенной скоростью. Температура контейнера и втулки должна

соответствовать температуре матрице

) для формирования определенных геометрических качеств профиля.

Температура низа и верха контейнера поддерживается с помощью природного газа и

воздуха. Газ поступает в контейнер с помощью компрессора который подключен к

двигателю

) для формирования определенных геометрических качеств профиля.

Температура низа и верха контейнера поддерживается с помощью природного газа и

воздуха. Газ поступает в контейнер с помощью компрессора который подключен к

двигателю

. А воздух с помощью компрессора который подключен к двигателю

. А воздух с помощью компрессора который подключен к двигателю

. Система управления прессом снабжена системой изотермического

прессования. Для этого температура профиля, который выходит из матрицы

. Система управления прессом снабжена системой изотермического

прессования. Для этого температура профиля, который выходит из матрицы

, должна соответствовать температуре контейнера и матрицы. Далее

происходит отделение прессостатка с помощью ножа.

, должна соответствовать температуре контейнера и матрицы. Далее

происходит отделение прессостатка с помощью ножа.

При производстве профилей на выходе из пресса устанавливают

тянущее устройство - пуллер. Пуллер представляет собой механизм, перемещающийся

вдоль приемного стола по балке над ним либо на тележке, и снабженный захватами

для удержания пресс-изделий. Тянущее усилие, создаваемое пуллером невелико и

составляет порядка 0,1% от номинального усилия пресса.

Пуллер включен в автоматизированную систему управления

прессом и останавливается во время остановки пресса при загрузке заготовки и

окончании прессования профиля.

Как правило, пресс снабжен двумя пуллерами, работающими

согласовано с пилой горячей резки. Когда производится резка в точке сварки,

один из двух пуллеров находится в режиме ожидания около пилы, готовый захватить

новый профиль, другой - возвращается из крайнего переднего положения. Всю

точность работы пуллеров: вытягивание профиля на определенное расстояние,

обеспечивается с помощью следящего привода. В состав следящего привода входит:

двигатели (

и

и

) подсоединенные к преобразователям частоты и два инкрементальных

энкодера. Перемещение пуллера пилы и пуллера натяжения обеспечивается с помощью

цепи, которая через редуктор подсоединена к двигателям

) подсоединенные к преобразователям частоты и два инкрементальных

энкодера. Перемещение пуллера пилы и пуллера натяжения обеспечивается с помощью

цепи, которая через редуктор подсоединена к двигателям

и

и

. Профили с помощью пуллеров вытягиваются на 50 м. При вытяжке

профилей на транспортере установлены вентиляторы, которые подключены к

двигателю

. Профили с помощью пуллеров вытягиваются на 50 м. При вытяжке

профилей на транспортере установлены вентиляторы, которые подключены к

двигателю

. Охлаждение профиля может происходить с заданной частотой

вращения вентиляторов.

. Охлаждение профиля может происходить с заданной частотой

вращения вентиляторов.

Отрезанные профили с выходного стола передаются в поперечном

направлении на холодильник, представляющий собой систему с шагающими балками

либо транспортерными лентами.

После охлаждения профили правятся на растяжной машине. Машина

имеет обычно стационарную часть, оборудованную гидроцилиндрами для зажима

профиля и для осуществления рабочего хода при растяжении, а также подвижную

часть (оборудованную только механизмом для зажима профиля), перемещающуюся

вдоль холодильника при изменении длины профиля.

Уровень установленный на передней части бака, он должен не

превышать отметки MAX, при нахождении главного цилиндра в крайнем заднем

положении и не доходить до значения MIN при нахождении главного цилиндра в

крайнем переднем положении. Выход уровня масла за эти положения приведет к

аварийной остановке пресса.

В процессе прессования получаем профиль заданного качества. Для

этого существует несколько контуров регулирования параметров это: подержание

уровня в гидробаке, стабилизация температуры в гидробаке и в контейнере нагрева

заготовок, подержание давления, подержание скорости прессштемпеля.

При построении систем автоматизации производственных процессов определяют

технологические параметры, подлежащие контролю и регулированию, а так же

выявляют точки введения управляющих воздействий и каналы их прохождения по

объекту. С этой целью составляют схему взаимных воздействий технологических

параметров объекта, выделяют основные и дополнительные каналы прохождения

сигнала, а затем выявляют контуры регулирования, компенсирующие колебания

технологических параметров на входе аппарата. При необходимости контуры

регулирования связывают между собой, и контролируемые величины выбирают так,

что бы их число было минимальным, но достаточным для полного представления о

ходе протекания технологического процесса.

Исходя из технологической схемы процесса, описанной выше, можно

составить схему материальных потоков и их информационных переменных (рисунок

1.1 а).

Рисунок 1.1 - Анализ процесса производства алюминиевых профилей:

а) Схема материальных потоков и их информационных переменных;

б) структурная схема САУ как объект управления.

алюминиевый профиль автоматизация

На основании выбранной структуры управления процессом

осуществляется проектирование функциональной схемы.

1.3 Требования к системе управления и параметрам,

подлежащим контролю, регулированию и сигнализации

Исходя из анлиза процесса САУ содержит следующие локальные

системы стабилизации:

а) скорость прессования;

б) уровень жидкости в резервуаре;

в) температуру масла в резервуаре;

г) температуру в контейнере;

д) отделение прессостатка;

е) давление прижима контейнера;

ж) отделение прессостатка.

После анализа параметры технологического процесса, которые

подлежат контролю и регулированию запишем в таблицу 1.1:

Таблица 1.2 - Параметры подлежащие контролю и регулированию

|

Наименование

установки

|

Наименова-ние

параметра

|

Единицы

измерения

|

Предел

измерения

|

Допустимое

отклонение

|

Контроль

|

Регулирование

|

|

Нож матрицы

|

Давление для

отделение пресс остатка

|

МПа

|

25

|

±8%

|

нет

|

да

|

|

Матрица

|

Температура

матрицы

|

0С

|

450

|

±5%

|

да

|

нет

|

|

Прессштемпель

|

Скорость

прессования

|

м/с

|

±1%

|

да

|

да

|

|

Контейнер

|

Давление

прижима к матрице

|

МПа

|

25

|

±4%

|

да

|

да

|

|

Температура

внизу и вверху

|

0С

|

440

|

±5%

|

да

|

да

|

|

Температура

втулки

|

0С

|

445

|

±4%

|

да

|

нет

|

|

Резервуар масла

|

Уровень

|

м

|

1

|

±2%

|

да

|

да

|

|

Резервуар масла

|

Температура

|

0С

|

45

|

±2%

|

да

|

да

|

|

Профиль

|

Температура

профиля

|

0С

|

440

|

±5%

|

да

|

нет

|

|

Пуллер натяжения

|

Усилие

натяжения

|

КH

|

25

|

±2%

|

нет

|

нет

|

2.

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

2.1 Разработка принципиальных схем измерения,

управления, регулирования

Принципиальные схемы определяют полный состав приборов,

аппаратов и устройств (а также связей между ними), действие которых

обеспечивает решение задач управления, регулирования, защиты, измерения и

сигнализации. Принципиальные схемы служат основанием для разработки других

документов проекта: монтажных таблиц щитов и пультов, схем внешних соединений и

др.

В зависимости от сложности проектируемого объекта различные

цепи могут изображаться совмещено на одном чертеже или нескольких, либо для

каждой из цепей разрабатываются отдельные схемы, например принципиальные

электрические схемы управления, сигнализации и т. п. Схемы, как правило,

выполняют для систем (объектов), находящихся в отключенном состоянии. Однако в

случаях, когда возникает необходимость, допускается изображать отдельные

элементы схем в каком - либо выбранном рабочем положении, оговаривая это на

поле чертежа.

При разработке систем автоматизации технологических процессов

принципиальные электрические схемы обычно выполняют применительно к отдельным

самостоятельным элементам, установкам или участкам автоматизируемой системы.

Используя эти схемы, составляют в случае необходимости принципиальные

электрические схемы, охватывающие целый комплекс отдельных элементов, установок

или агрегатов, которые дают полное представление в связях между всеми

элементами управления, блокировки, защиты и сигнализации этих установок или

агрегатов. Во всех случаях помимо полного удовлетворения требований,

предъявляемых к системе управления, каждая схема должна обеспечивать высокую

надёжность, простоту и экономичность, четкость действий при аварийных режимах,

удобство оперативной работы, эксплуатации, четкость оформления.

Принципиальные схемы выполняются без соблюдения масштаба,

действительное пространственное расположение составных частей системы

автоматизации, как правило, не учитываются или, при необходимости, учитываются

приближённо.

В соответствии с приведёнными рекомендациями разработана

принципиальная схема системы автоматизации процесса прессования, которая

приведена в приложении А.

Рассмотрим принципиальную схему.

САР температуры в гидробаке. Для стабилизации температуры в

гидробаке установлен датчик температуры ТСМУ Метран 274 (1-1), сигнал с

которого поступает на модуль аналогового ввода контроллера. C контроллера

(модуля аналогового вывода) сигнал поступает на электрогидравлический

преобразователь Remosa (1-2), далее сигнал поступает на гидравлический

исполнительный механизм (1-3), который связан с регулирующим органом (1-4)

расхода масла на процесс производства.

САР температуры на подачу. Для стабилизации температуры в

трубопроводе установлен датчик температуры ТСМУ Метран 274 (2-1), сигнал с

которого поступает на модуль аналогового ввода контроллера. C контроллера

(модуля аналогового вывода) сигнал поступает на электрогидравлический

преобразователь Remosa (2-2), далее сигнал поступает на гидравлический

исполнительный механизм (2-3), который связан с регулирующим органом (2-4)

расхода масла в поршневые насосы.

САР температуры внизу контейнера. Для стабилизации

температуры в контейнере установлен датчик температуры ТСПУ Метран 276 (10-1),

сигнал с которого поступает на модуль аналогового ввода контроллера. C

контроллера (модуля аналогового вывода) сигнал поступает на

электропневматический преобразователь МТМ810 (10-2), далее сигнал поступает на

пневматический исполнительный механизм (10-3), который связан с регулирующим

органом (10-4) расхода газа на нагрев.

САР температуры вверху контейнера. Для стабилизации

температуры в контейнере установлен датчик температуры ТСПУ Метран 276 (9-1),

сигнал с которого поступает на модуль аналогового ввода контроллера. C

контроллера (модуля аналогового вывода) сигнал поступает на

электропневматический преобразователь МТМ810 (9-2), далее сигнал поступает на

пневматический исполнительный механизм (9-3), который связан с регулирующим

органом (9-4) расхода газа на нагрев.

САР уровня в гидробаке. Для стабилизации уровня в колонне

синтеза установлен датчик уровня Метран -100-ДД (3-1), сигнал с которого

поступает на модуль аналогового ввода контроллера. C контроллера (модуля

аналогового вывода) сигнал поступает на электрогидравлический преобразователь Remosa

(3-2), далее сигнал поступает на гидравлический исполнительный механизм (3-3),

который связан с регулирующим органом (3-4) расхода масла в гидробак.

САР перемещения пресс-штемпеля. Для стабилизации перемещения

в гидравлическом прессе установлен датчик перемещения ЛИР-9 (5-1), сигнал с

которого поступает на модуль аналогового ввода контроллера. C контроллера

(модуля аналогового вывода) сигнал поступает на электрогидравлический

преобразователь Remosa (5-2), далее сигнал поступает на гидравлический исполнительный

механизм (9-3), который связан с регулирующим органом (9-4) расхода масла в

распределители.

САР прижима контейнера к матрице. Для стабилизации давления в

гидравлическом прессе установлен датчик давления Sitrans DSIII (4-1), сигнал с

которого поступает на модуль аналогового ввода контроллера. C контроллера

(модуля дискретного вывода) сигнал поступает на электрогидравлический

преобразователь Remosa (4-2), далее сигнал поступает на гидравлический

исполнительный механизм (4-3), который связан с регулирующим органом (4-4)

расхода масла в распределители.

САР отделения пресс-остатка. Для стабилизации давления в

гидравлическом прессе установлен датчик давления Sitrans DSIII (7-1), сигнал с

которого поступает на модуль аналогового ввода контроллера. C контроллера

(модуля дискретного вывода) сигнал поступает на электрогидравлический

преобразователь Remosa (7-2), далее сигнал поступает на гидравлический

исполнительный механизм (7-3), который связан с регулирующим органом (7-4)

расхода масла в распределители.

САР перемещения пуллера пилы. Для стабилизации скорости

пермещения в на пуллере пила установлен инкрементальный энкодер DDS36 (12-1),

сигнал с которого поступает на преобразователь частоты DanfosVLT208 (12-2)

далее сигнал поступает модуль аналогового вывода контроллер и модуль

дискретного вывода. Таким образом происходит регулирование скорости пуллера

пилы.

САР перемещения пуллера натяжения. Для стабилизации скорости

перемещения в на пуллера натяжения установлен инкрементальный энкодер DDS36

(13-1), сигнал с которого поступает на преобразователь частоты DanfosVLT208

(13-2) далее сигнал поступает модуль аналогового вывода контроллер и модуль

дискретного вывода. Таким образом происходит регулирование скорости пуллера

натяжения.

САР перемещения пуллера натяжения. Для стабилизации скорости

пвращения вентиляторов установлен преобразователь частоты DanfosVLT208 (14-2)

далее сигнал поступает модуль аналогового вывода контроллер и модуль

дискретного вывода. Таким образом происходит регулирование скорости вращения вентиляторов.

САК температуры втулки. Для измерения температуры втулки

(8-1) используется датчик температуры ТСПУ Метран 276. Далее сигнал поступает

на вход модуля аналогового ввода контроллера.

САК температуры профиля. Для измерения температуры профиля на

выходе (11-1) используется пирометр М67П. Далее сигнал поступает на вход модуля

аналогового ввода контроллера.

САК наличия пламени в 1-ой горелке. Для измерения наличия

пламени в 1-ой горелке (6-1) используется датчик ФДА-0.3. Далее сигнал

поступает на вход модуля аналогового ввода контроллера.

2.2 Разработка документации на проектно-компонуемый

комплект автоматизации (с применением МП контроллера)

Основными критериями выбора промышленного контроллера

являются:

· быстродействие (скорость обработки

данных);

· надежность (безотказность работы,

бесперебойность питания);

· возможность наращивания системы;

· простота монтажа, наладки и эксплуатации;

· обеспечение связи с ЭВМ верхнего уровня;

· простота загрузки и изменения рабочей

программы;

· стоимость.

Наиболее подходящим для обеспечения этих критериев является

ПЛК каркасного типа, содержащий: встроенный процессорный модуль, блок питания,

интерфейс связи с внешними устройствами.

Контроллер Simatic S7-300, соответствует этим критериям.

SIMATIC S7-300 - это модульные программируемые контроллеры,

работающие с естественным охлаждением. Модульная конструкция, возможность

построения распределенных структур управления, наличие дружественного

пользователю интерфейса позволяет использовать контроллер для экономичного

решения широкого круга задач автоматического управления в различных областях

промышленного производства. Контроллер SIMATIC S7-300 имеет модульную

конструкцию и включает в свой состав:

1.

Модули

центральных процессоров (CPU). В зависимости от степени сложности решаемой

задачи в контроллерах могут быть использованы различные типы центральных

процессоров, отличающиеся производительностью, объемом памяти, наличием или

отсутствием встроенных входов-выходов и специальных функций, наличием или

отсутствием коммуникационных интерфейсов.

2.

Сигнальные

модули (SM), предназначенные для ввода-вывода дискретных и аналоговых сигналов

с различными электрическими и временными параметрами.

В рамках семейства контроллеров SIMATIC S7-300 предлагаются

CPU с различными мощностными характеристиками:

1) CPU 312 IFM - для автоматизации небольших установок с

использованием или без использования аналоговых входов/выходов

2) CPU 313 - для автоматизации установок с повышенными

требованиями к объему программы управления.

3) CPU 314 - для автоматизации процессов, предъявляющих

высокие требования к объему программы управления и скорости ее обработки

) CPU 314 IFM - компактный центральный процессорный

модуль со встроенными входами и выходами для автоматизации процессов,

предъявляющих высокие требования к объему программы управления и скорости ее

обработки

5) CPU 315/315-2-DP, CPU316, CPU318 - для решения

сложных задач автоматизации с большим объемом программы управления и для

построения систем управления с децентрализованной структурой на базе PROFIBUS

В составе контроллера использованы модуль блока питания (PS),

обеспечивающий возможность питания контроллера от сети переменного тока

напряжением 120 или 230В.

Контроллеры отличаются высокой стойкостью к ударным и

вибрационным нагрузкам. Имеет стандартное исполнение с диапазоном рабочих

температур от 0 до 60°С.

Основой конфигурирования ПЛК (выбор типа и количества

модулей) является функциональная схема автоматизации. В нашем случае система

автоматического управления процесса состоит из следующих контуров:

a) регулирование перемещения прессштемпеля (1 канал аналогового

входа и 1 канал аналогового выхода);

б) регулирование температуры в гидробаке (1 канал аналогового

входа и 1 канал аналогового выхода);

в) регулирование температуры в трубопроводе (1 канал

аналогового входа и 1 канал аналогового выхода);

г) регулирование уровня в гидробаке (1 канал аналогового

входа и 1 канал аналогового выхода);

д) регулирование прижима контейнера к матрице (1 канал

аналогового входа и 1 канал дискретного выхода);

е) регулирование прижима контейнера к матрице (1 канал

аналогового входа и 1 канал дискретного выхода);

ж) регулирование отделение пресс-остатка от матрицы (1 канал

аналогового входа и 1 канал дискретного выхода);

з) регулирование прижима контейнера к матрице (1 канал

аналогового входа и 1 канал дискретного выхода);

и) регулирование температуры низа контейнера (1 канал

аналогового входа и 1 канал аналогового выхода);

к) регулирование температуры верха контейнера (1 канал

аналогового входа и 1 канал аналогового выхода);

контроля:

а) Температуру втулки (1 канал аналогового входа);

б) Температуру профиля на выходе из матрицы(1 канал

аналогового входа);

в) наличие пламени в 1-ой вверху контейнера (1 канал

аналогового входа);

г) наличие пламени в 2-ой ввнизу контейнера (1 канал

аналогового входа);

д) Розжиг горелки 1 (1 канал дискретного выхода);

е) Розжиг горелки 2 (1 канал дискретного выхода);

ж) подключение 4 поршневых насосов (4 канал дискретного входа

и 4 канала дискретного выхода);

з) подключение 2 компресоров для подачи природного газа и

воздуха (2 канал дискретного входа и 2 канала дискретного выхода);

и) Регулирование перемещения пуллера пилы (1 канал

аналогового выхода и 1 канала дискретного выхода);

к) Регулирование перемещения пуллера натяжения (1 канал

аналогового выхода и 1 канала дискретного выхода);

л) Регулирование скорости охлаждения с помощью вентиляторов

(1 канал аналогового выхода и 1 канала дискретного выхода);

В результате имеем: 12 каналов аналогового ввода, 13 канала

дискретного вывода, 9 каналов аналогового выхода, 6 каналов дискретного входа.

Выбор технических средств

выбираем ТСА исходя из следующих соображений:

· использовать оборудование без искрозащиты;

· использовать электрогидравлический

преобразователь;

Полный список всех ТСА приведен в спецификации оборудования

(приложение1).

Комплектация микропроцессорных средств регулирования

Для реализации контроля и регулирования технологических

параметров было решено использовать программируемый логический контроллер

S7-300. Он обладает рядом преимуществ:

· возможность помодульной комплектации;

· средства программирования на достаточно

простом и удобном языке Step-7;

· средства связей между процессорами по сети

Profibus DP;

· относительная дешевизна покупки и

обслуживания.

Среди центральных процессоров S7-300 были выбраны CPU NET и

CPU CPU 315/315-2-DP (Profibus DP - слейв), обладающие следующими техническими

характеристиками:

Таблица 2.1 - Блоки, входящие в состав контроллера

|

Тип модуля

|

Характеристика

|

Описание

|

|

1

|

2

|

3

|

|

315/315-2-DP

|

Объем памяти

15,2, память данных 6, максима число входов/выходов 1184

|

Базовая плата

со встроенным ЦП на 5 слотов

|

|

SM331

|

8 каналов

ввода, вх. ток 4-20мА, 0-20мА; питание от 24 В.

|

Блок

аналогового ввода

|

8 каналов

вывода, вх. ток 4-20мА, 0-20мА; питание от 24 В.

|

Блок

аналогового вывода

|

|

SM321

|

8 каналов

ввода, вх. ток 4-20мА, 0-20мА; питание от 24 В.

|

Блок

дискретного ввода

|

|

SM322

|

8 канала

вывода, вых. ток 2А на канал, питание 55мА от 5В

|

Блок

дискретного вывода

|

|

LOGO

|

Выходное

напряжение 24 В,

|

Блок питания

|

.3 Мероприятия по диагностике систем управления

Диагностика систем автоматизации является необходимой частью

любого процесса. В последнее время производители средств автоматизации уделяют

данной проблеме огромное значение. Для разрешения проблемы диагностики на

уровне сетей в микропроцессорной технике разработана следующая методика.

Прежде, чем подать запрос на получение информационного сигнала центральное

устройство (ЦУ) “запускает” в сеть контрольный бит информации по всей системе.

Таким образом проверяется работоспособность всей системы. Данный метод наиболее

удобен при использовании связи по Ethernet и ей подобных сетях.

Для обнаружения неполадок в коммуникационных линиях и

определения неисправных линий замеряются характеристики всех линий

(сопротивление, емкость между проводами, напряжение, сила тока в линии), эти

характеристики заносятся в устройство слежения (которым может быть промышленный

компьютер или контроллер), которое будет сравнивать их с текущими параметрами

линии, определяя таким образом неполадки.

При необходимости диагностики трубопроводов в современной

промышленности так же используется электрический сигнал. В трубопроводе

укладываются провода, и замеряется емкость между ними. При возникновении

разрывов или образовании различных наростов в трубопроводе эта емкость

изменяется. Ее изменение регистрируется и определяется неисправная линия. При

этом необходимо учитывать возможное изменение вышеизложенных величин при

регулировании, поэтому в следящие устройства обязательно нужно подавать

информацию о появлении и величине управляющего воздействия. Имеющиеся на

сегодняшний день достаточно мощные вычислительные машины в состоянии

обеспечивать такие функции, а соответственно и выполнять диагностику системы

автоматизации на необходимом уровне.

Диагностическая блок-схема процесса прессования представлена

на рисунке 1.2:

Примечание: "ПУ" - параметры удовлетворительны

Рис. 2.1 − Блок-схема управления процессом прессования

На рисунке. 2.2 показана блок-схема контроля матрицы.

Поскольку процесс прессования характеризуется многими параметрами, необходимо

выдерживать близкую взаимосвязь между режимом прессования, в расчете на который

была спроектирована матрица, режимом опрессовки и режимами, при которых будет

эксплуатироваться матрица. Кроме того, может быть выполнен ряд экспериментов с

учетом контрольного листа процесса прессования для определения наиболее

приемлемых параметров процесса с точки зрения производительности и качества

профилей для конкретного сплава и матрицы.

Правка растяжением и порезка играют важную роль в получении

профиля с требуемой геометрией при максимальном выходе годного. Изменение

величины удлинения при правке позволяет менять форму и размеры поперечного

сечения профиля, хотя и в ограниченном диапазоне.

Рис. 2.2 − Блок-схема контроля матрицы

ЗАКЛЮЧЕНИЕ

Во время прохождения практики в отделе по производству

алюминиевого профиля методом экструзионного литья я ознакомился с системой

технологической подготовки производства, правилами разработки технологической

документации, изучил систему автоматизацию технологического процесса

производства алюминиевого профиля, рассмотрел требования к системе управления и

параметрам, подлежащим контролю, регулированию и сигнализации, разработал

принципиальную схему автоматизации процесса производства алюминиевых профилей,

также составил диагностические блок-схемы прессования и контроля матрицы.