|

Плотность, ρ г/см³

|

2,71

|

|

Температура литья, ºС

|

700…730

|

|

Линейная усадка, %

|

1,00

|

|

Временное сопротивление σв, МПа

|

200

|

|

Относительное удлинение σо, %

|

0,50

|

Заготовки для поршней.. Заготовки алюминиевых поршней получают литьем в

кокиль на специальных карусельных кокильных машинах, обеспечивающих высокий

уровень точности и стабильность процесса.

Перед заливкой алюминиевый сплав очищается от шлаков и включений

продувкой азотом.

Сплав должен подвергаться входному контролю согласно утверждённым

техническим условиям. Металл запускают в производство только в том случае, если

он отвечает установленным требованиям. При входном контроле проверяют:

химический состав, микроструктуру, размер зерна, механические свойства металла,

прокаливаемость.

Первой операцией изготовления заготовки является получение отливки. Перед

заливкой металла все внутренние поверхности формы покрывают краской (типа lАФ-2

или 2КМФ), кокиль подогревают до температуры 220 ... 280є С. После сборки

кокиля (установка центрального стержня, терморегулирующих пластин и

стержня-пальца) заливают сплав под давлением при температуре 730є С.

На второй операции удаляется литниковая система, и зачищаются заусенцы на

опорной части.

Третья операция осуществляется на автоматизированном агрегатном станке,

на котором обрабатывается наружная поверхность, обрезается прибыль, снимаются

фаски, протачивается днище и контролируется масса заготовки.

На четвертой операции заготовка термообрабатывается для стабилизации

структуры металла и снятия внутренних напряжений. Отжиг проводится при

температуре 220 ... 350є С в течение 1 часа с последующей выдержкой в течение 5

часов при температуре 220є С.

Твёрдость поршня 100 - 130 НВ

Расчет коэффициента использования металла

В конструкцию изделия заложен минимально необходимый коэффициент

использования металла для механической обработки резанием.

Рассчитаем коэффициент использования металла:

Ким =( Мдет / Мзаг )×100%, (1.4.)

где Мдет - масса готовой детали, кг.

Мзаг - масса отливки, кг.

Ким = (0,840 / 1,177 )×100% = 71,36 %

1.6 Анализ базового маршрута обработки изделия

В автотракторостроении поршни обрабатывают с использованием

многошпиндельных полуавтоматов, агрегатных станков и автоматических линий. При

больших программах выпуска, учитывая широкую унификацию деталей

шатунно-поршневой группы, наиболее целесообразно создавать заводы-автоматы по

производству поршней.

На основании технических требований к детали, требований к механическому

процессу обработки назначен технический маршрут обработки.

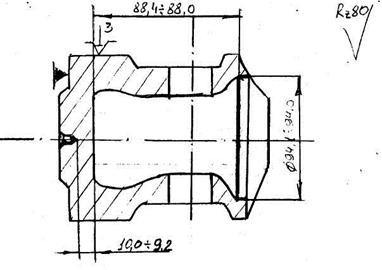

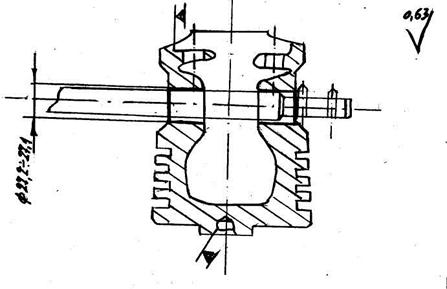

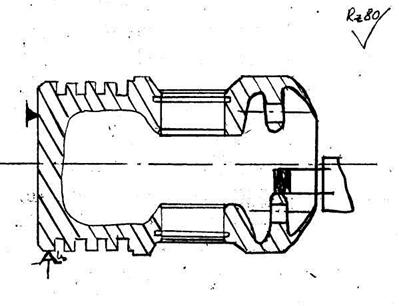

Операция 010 Токарная. Токарный многорезцовый п/автомат, мод. 1Н713.

Расточить кольцевую выточку Ǿ 94,1÷94,0. зацентровать поршень со стороны

головки, выдержав толщину дна 10,0÷9,2; (рис. 1.7.)

Рис. 1.7.

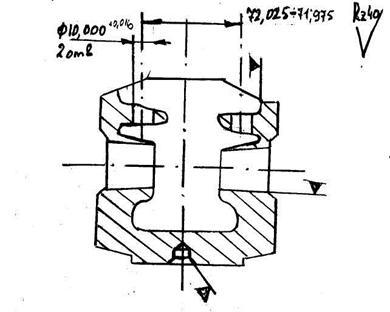

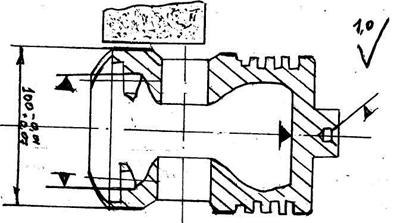

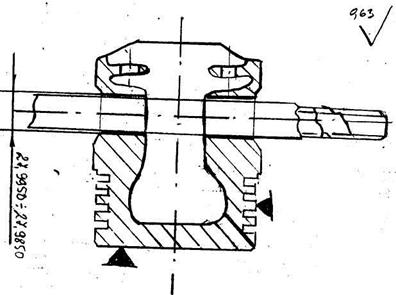

Операция 015 Агрегатная. Вертикально-сверлильный станок 2Н150.

Сверлить напроход два технологических отверстия Ǿ 9,5 с образованием

2-х фасок 0,5х45º (одновременно); развернуть напроход два технологических

отверстия, выдержав Ǿ 10,016÷10,000 и шероховатость 0,69 (рис. 1.8.)

Рис. 1.8.

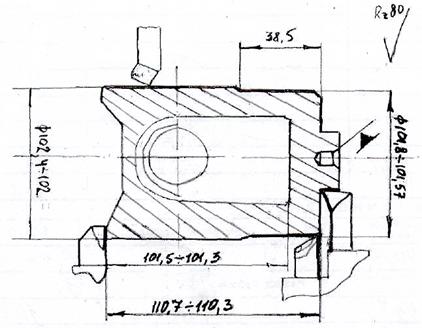

Операция 020 Токарная. Токарный многорезцовый п/автомат, мод. 1Н713.

Обточить предварительно с продольного суппорта головку поршня; обточить

предварительно с продольного суппорта юбку поршня; подрезать предварительно с

поперечного суппорта торец головки; подрезать с поперечного суппорта торец

юбки.

Выдержать размеры: 101,5 ÷ 101,3; 101,7 ÷ 110,3;

ø 102,4 ÷

102,17; ø 101,8 ÷ 101,57 (рис. 1.9.).

Рис. 1.9.

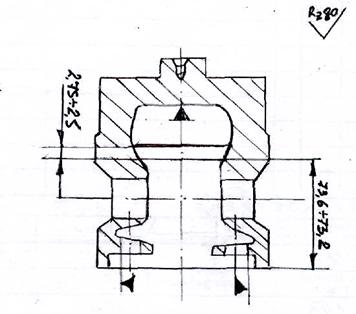

Операция 025 Фрезерная. Специальный агрегатный станок ПЗА-С18.

Фрезерование горизонтальных прорезей одновременно с двух сторон до

соединения с литейными окнами, шириной 2,75÷2,5 и выдержав размеры 73,6÷73,2 (рис. 1.10.).

Рис. 1.10.

Операция 030 Токарная. Токарный многорезцовый п/автомат, мод. 1Н713.

Обточить с продольно суппорта юбку поршня под шлифовку, обточить

окончательно головку; подрезать окончательно с заднего суппорта торец дна;

проточить с поперечного суппорта 4 канавки; обточит на головке уступ и снять

фаски, выдержав размеры: ø 99,20 ÷ 99,06; ø 88,60 ÷

88,37; ø

100,6 ÷ 100,4 и

размеры 2,070 ÷ 2,045; 5,050 ÷ 5,020 (рис. 1.11.)

Рис. 1.11.

Операция 035к - Операционный контроль

Операция 040 Расточная (предварительная). Отделочно-расточной станок

2706.

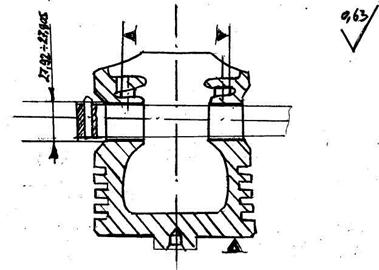

Предварительно расточить в линии два отверстия под поршневой палец с

одной стороны, выдержав размеры ø 27,2 ÷

27,1 (рис. 1.12.)

Рис. 1.12.

Операция 045 Круглошлифовальная. Копировально-шлифовальный станок КШ312Н.

Шлифовать юбку поршня по овалу, с образованием бочкообразного профиля

(рис. 1.13.).

Рис. 1.13.

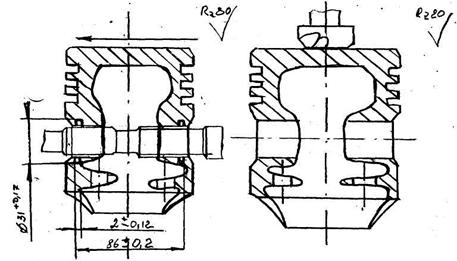

Операция 050 Расточная (окончательная). Спец. отделочно-расточной станок

мод. ОСООР1В2243.

Расточить окончательно в линию два отверстия до ø

27,92 ÷ 27,905

(рис. 1.14.).

Рис. 1.14.

Операция 055 Автоматно-линейная. Автоматическая линия ЛА-25.

Расточить в отверстии под п/палец две стопорные канавки; снять 2 фаски в

отверстии; цековать бобышку на торце головки заподлицо (рис. 1.15.).

Рис. 1.15.

Операция 060 Токарная. Токарный многорезцовый п/автомат, мод. 1А720.

Подрезать весовые бобышки (рис. 1.16.), выдержав вес поршня:

±5 гр; 815±5гр;

±5гр; 835±5гр.

Рис. 1.16.

Операция 065 Слесарная. Напильник плоский - Притупить острые кромки на

внутренней поверхности поршня со стороны торца юбки.

Операция 070 Гальваническая. Агрегат для лужения мод. 4000-0123 - Лудить

поршень контактным способом (в три потока).

Операция 075 Развертывание. Установка для развертывания ПЗА-С28.

Развернуть отверстие для поршневого пальца предварительно и окончательно

(рис. 1.17.).

Рис. 1.17.

Операция 080 Моечная. Машина моечная мод. МПУ-1400 - Промыть поршень

горячей водой нагретой до t = 90º. Обдуть сжатым воздухом.

Операция 085к Приемочный контроль.

Проанализировав базовый технологический процесс изготовления поршня №

130-1004015-А3 сделать следующие выводы:

Для обработки овально-бочкообразного профиля в базовом технологическом

процессе используется метод круглого врезного шлифования (абразивный метод),

при котором абразивный круг заправлен по соответствующему профилю (бочке) и

совершает возвратно-поступательное перемещение с помощью копировального

устройства. Этот метод по сравнению с токарным (лезвийным методом) имеет

несколько недостатков:

при шлифовании возможно шаржирование наружной поверхности

поршня мелкими абразивными зернами, что приводит к ускоренному износу зеркала

цилиндра;

шлифовальный метод позволяет получать профили только с

одним определенным значением овальности, в то время как в современных

конструкциях двигателей используются поршни, наружная поверхность которых имеет

сложный профиль с несколькими значениями овальности;

шлифованием невозможно получение поверхности с микропрофилем.

Поэтому, в новом технологическом процессе для обработки

овально-бочкообразного профиля выбираем токарный метод обработки. Для этого на

токарной операции два станка: токарный многорезцовый полуавтомат модели 1Н713

(2 шт.) и копировально-шлифовальный станок модели ХШ312Н1, заменяются токарным

патронно-центровым станком с ЧПУ модели 16А20Ф3 и полуавтоматом специальным для

обработки поверхностей поршней модели МК6763Ф3.

Новый маршрут обработки будет следующим:

Операция 010 Токарная - Токарный многорезцовый п/автомат, мод. 1Н713 -

Расточить кольцевую выточку Ǿ 94,1÷94,0. зацентровать поршень со стороны

головки, выдержав толщину дна 10,0÷9,2;

Операция 015 Агрегатная. Вертикально-сверлильный станок 2Н150 - Сверлить

напроход два технологических отверстия Ǿ 9,5 с образованием 2-х фасок

0,5х45º

(одновременно);

развернуть напроход два технологических отверстия, выдержав Ǿ

10,016÷10,000 и

шероховатость 0,69

Операция 020 Токарная - Токарный станок с ЧПУ мод. 16А20Ф3.

Обточка наружного диаметра, предварительная подрезка торца, обточка

бобышек, окончательная подрезка торца.

Операция 025 Фрезерная. Специальный агрегатный станок ПЗА-С18 -

Фрезерование термостабилизационных прорезей одновременно с двух сторон до

соединения с литейными окнами, шириной 2,75÷2,5 и выдержав размеры 73,6÷73,2 -прорезей.

Операция 030 Расточная (предварительная). Отделочно-расточной станок 2706

- Предварительная расточка отверстия под поршневой палец, выдержав размеры ø

27,2 ÷ 27,1.

Операция 040 Токарная. - Токарный станок с ЧПУ, оснащенный системой

бескопирной обработки поршней мод. МК6763Ф3. - Прорезка канавок под кольца с

окончательной подрезкой торца, окончательная обточка наружного диаметра

головки, предварительная обточка наружного диаметра юбки с образованием фаски,

окончательная обточка наружного диаметра юбки

Операция 045 Расточная (окончательная) -. Оделочно-расточной станок мод.

ОСООР1В2243 - Окончательная расточка отверстия под поршневой палец до ø

27,92 ÷ 27,905

(рис. 1.14.).

Операция 050 Автоматно-линейная. Автоматическая линия ЛА-25 - Расточка

канавок под стопорные кольца в отверстии под палец, цекование заподлицо бобышки

на торце головки.

Операция 055 Токарная. Токарный многорезцовый п/автомат, мод. 1А720 -

Подрезка весовых бобышек (подгонка по весу).

Операция 060 Слесарная. Напильник плоский - Притупить острые кромки на

внутренней поверхности поршня со стороны торца юбки.

Операция 065 Гальваническая. Агрегат для лужения мод. 4000-0123 - Лужение

поршня.

Операция 070 Развертывание. Специальная установка для развертывания

ПЗА-С28 - Развертывание отверстия под поршневой палец.

1.7 Анализ схемы базирования и закрепления

детали

При разработке технологического процесса механической обработки технолог

выбирает комплект базовых поверхностей для изготовления детали, которые

определяют точность получения тех или иных размеров детали. Установка заготовки

в приспособлении определяет её положение относительно режущего инструмента.

В процессе механической обработки детали должны быть определенным образом

ориентированы относительно траекторий формообразующих движений и движений

подач, реализуемых механизмами и узлами станков.

Эта задача решается базированием. В общем случае базированием называется

придание заготовке требуемого положения относительно выбранной системы

координат (ГОСТ 21495-76). Термин "требуемое положение" означает

здесь обобщенное понятие, которое может быть определено как такое положение

заготовки относительно режущего инструмента, которое обеспечивает реализацию

технических требований на размеры и форму поверхности, обработанной на данной

операции.

Для обработки поршня используют вспомогательные установочные базы,

которые подготовляют на операции предварительной обработки заготовки. При этом

у поршней со сплошной юбкой вспомогательной базой являются внутренний поясок

юбки и центровое отверстие в бобышке днища поршня. У поршней с вырезанной юбкой

для базирования используют вспомогательные базы в виде площадок, выполненных на

нижней плоскости приливов бобышек в отверстиях под палец, и два установочных

отверстия на этих площадках.

Обработка вспомогательных баз - растачивание пояска на юбке, подрезание

торца юбки, подрезание бобышки и центрирование отверстия или обработка

плоскостей бобышек и двух установочных отверстий в них - осуществляется обычно

на многорезцовых токарных полуавтоматах или агрегатных станках. Поршень

базируют по наружной поверхности головки с упором его днища в приспособление.

Поршни - тонкостенные детали с необрабатываемыми внутренними

поверхностями, поэтому одним из важных требований при их изготовлении является

получение равномерной толщины стенок. Литье в кокиль обеспечивает высокую

концентричность наружной и внутренней поверхностей поршней, что дает

возможность на первой операции при подготовке вспомогательных баз центрировать

поршень по наружной поверхности головки. При обработке заготовок поршней,

полученных другими методами и имеющих меньшую точность, базирование на первой

операции осуществляют по внутренней поверхности заготовки с поджимом поршня по

отверстию под поршневой палец.

За черновую установочную базу принимаем торец и наружный диаметр детали,

затем производится обработка промежуточных баз (выточка) и одна из основных баз

- центровое отверстие. На следующем этапе обрабатывается вторая основная база -

два технологических отверстия.

В итоге на основных операциях технологического процесса основными базами

являются два технологических отверстия и центровое отверстие (рис. 1.18.).

Рис. 1.18.

1.8 Обоснование и выбор методов обработки

При выборе методов обработки учитывают годовой объем производства,

ассортимент производимых изделий, степень повторяемости производственного

процесса технологическую сложность готовой продукции (размеры, массу)

используемую при сборке технику и технологию.

Если программа выпуска велика, то требуется большое количество

производственных площадей, оборудования, оснастки и инструмента, так как каждое

рабочее место должно быть оборудовано для выполнения всего комплекса

производственных работ.

Характер технологического процесса обработки поршня зависит от требуемой

точности, качества поверхности. Учитывая эти факторы, выбираются

соответствующие методы обработки.

В таблице 1.3. представлен перечень поверхностей и элементов конструкции

поршня и возможные методы их обработки.

Как видно из таблицы, часть поверхностей может быть обработана только

одним методом, для обработки другой части возможны два варианта.

Для центрового отверстия и выточки со стороны юбки выбираем токарный

метод, при котором возможна их одновременная обработка с использованием

серийного оборудования. Для обработки весовых бобышек выбираем также токарный

метод.

Для обработки овально-бочкообразного профиля в базовом технологическом

процессе используется метод круглого врезного шлифования (абразивный метод),

при котором абразивный круг заправлен по соответствующему профилю (бочке) и

совершает возвратно-поступательное перемещение с помощью копировального

устройства. Этот метод по сравнению с токарным (лезвийным методом) имеет

несколько недостатков:

Таблица 1.3.

Методы обработки поверхностей поршня

|

Обрабатываемые поверхности или элементы конструкции поршня

|

Метод обработки

|

|

Токарный

|

Расточной

|

Сверлильный

|

Фрезерный

|

Шлифо- вальный

|

|

Наружные поверхности

|

+

|

|

|

|

|

|

Овально-бочкообразный профиль юбки

|

+

|

|

|

|

+

|

|

Центровое отверстие

|

+

|

|

+

|

|

|

|

Выточка со стороны юбки

|

+

|

+

|

|

|

|

|

Весовые бобышки

|

+

|

+

|

|

|

|

|

Технологические отверстия ø10,0 +0,016

|

|

|

+

|

|

|

|

Отверстия под палец

|

|

+

|

|

|

|

|

Стопорные канавки в отверстиях под палец

|

|

+

|

|

|

|

|

Термостабилизационные прорези

|

|

|

|

+

|

|

при шлифовании возможно шаржирование наружной поверхности

поршня мелкими абразивными зернами, что приводит к ускоренному износу зеркала

цилиндра;

шлифовальный метод позволяет получать профили только с

одним определенным значением овальности, в то время как в современных

конструкциях двигателей используются поршни, наружная поверхность которых имеет

сложный профиль с несколькими значениями овальности;

шлифованием невозможно получение поверхности с

микропрофилем.

Поэтому, для обработки овально-бочкообразного профиля выбираем токарный

метод.

В свою очередь, для обработки овально-бочкообразного профиля применяются

несколько методов токарной обработки. Наиболее распространенными из них

являются копирный, полукопирный и бескопирный методы обработки.

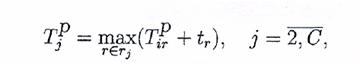

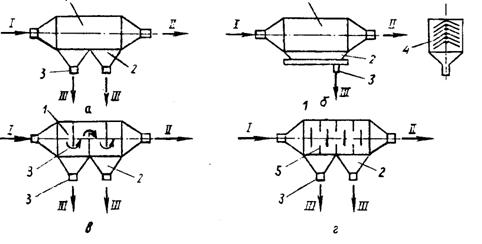

На рисунке 1.19. представлена кинематическая схема токарно-копировального

станка с объемным копиром 2, который имеет в поперечном сечении овальную, а в

продольном бочкообразную форму.

Копир устанавливается на шпинделе станка 1 вместе с обрабатываемой

деталью 3. На суппорте 4 расположено копировальное устройство 5 с закрепленными

на нем щупом 6 и резцом 7. Суппорт совершает продольное перемещение

относительно оси шпинделя.

Существуют станки, в которых объемный копир расположен на оси

параллельной шпинделю и вращающейся синхронно с ним. Встречается также

оборудование, в котором воспроизведение овальной формы и бочкообразного профиля

осуществляется раздельными копировальными устройствами.

Копирный метод при различных конструктивных вариантах его реализации

имеет следующие недостатки:

- ограничение производительности обработки по скорости резания в связи с

потерей контакта щупа с копиром, что приводит к резкому снижению точности

обработки;

- существенное снижение точности обработки в процессе изнашивания копира;

влияние погрешности копирной системы на точность обработки;

Кинематическая схема токарно-копировального станка

1

2

6 5

3

4

S

7

8

1 - шпиндель, 2 - копир, 3 - поршень, 4 - суппорт, 5 - копирное

устройство, 6 - щуп, 7 - резец, 8 - ось качания копирного устройства.

Рис. 1.19.

В станках, работающих по полукопирному методу, на шпинделе

устанавливается цилиндрический копир овальной формы в поперечном сечении, а

бочкообразная форма продольного сечения поршня обеспечивается системой ЧПУ

станка. Это позволяет применять по сравнению с копирными станками более простые

по конструкции и менее трудоемкие в изготовлении цилиндрические копиры. Кроме

того, имеется

возможность оперативной корректировки бочкообразного профиля.

Бескопирные станки лишены недостатков, присущих станкам, работающим как

по копирному, так и по полукопирному методам.

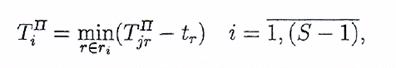

На рисунке 1.20. представлена кинематическая схема станка для бескопирной

обработки овально-бочкообразного профиля поршней.

Кинематическая схема станка для бескопирной обработки

овально-бочкообразного профиля поршней

1 10 2 3

6

5

7

8 9 4

1 - шпиндельная бабка, 2 - патрон, 3 - поршень, 4 - суппорт, 5 - резцовая

головка, 6 - резец, 7 - датчик углового положения шпинделя, 8 - датчик

продольного положения суппорта, 9 - ходовой винт, 10 - электронный блок

управления.

Рис. 2.20.

На шпинделе станка установлен патрон 2 с закрепленным на нем поршнем 3.

На суппорте 4 установлена головка 5 с резцом 6. Электронный блок управления

бескопирной системой получает информацию об угловом положении шпинделя и

продольном положении суппорта через датчики (оптико-электронные преобразователи

угловых перемещений) 7 и 8, связанные соответственно со шпинделем и ходовым

винтом. Головка 5 содержит быстродействующий линейный двигатель, приводящий в

движение посредством рычажно-пружинного механизма резец 6.

В процессе обработки поршня привод главного движения (вращение шпинделя)

и привод продольного перемещения суппорта работают в том же режиме, что и при

обычной обточке цилиндрической поверхности заданного диаметра, а привод

поперечной подачи выведен в позицию, определяющую указанный диаметр. Для

получения овального профиля резец получает от линейного привода быстрые

возвратно-поступательные движения перпендикулярно оси поршня - четыре движения

за один оборот детали. Одновременно с указанными движениями резец совершает

медленные поперечные перемещения для формирования продольного профиля - бочки.

Программа обработки овально-бочкообразного профиля содержится в

перепрограммируемых постоянных запоминающих устройствах (микросхемах ППЗУ),

расположенных в блоке управления.

Информация для записи в ППЗУ готовится на персональном компьютере на

основе конструкторской документации на поршень с помощью пакета прикладных

программ.

Программирование нового изделия занимает 15 минут, замена микросхем ППЗУ

при переходе на обработку поршня с другим овально-бочкообразным профилем -

несколько минут.

Бескопирный метод обработки наружного профиля поршней по сравнению с

копирными методами обладает рядом преимуществ.

. Более высокая производительность, связанная с возможностью

использования чисел оборотов шпинделя до 3000 об/мин. При копирном методе

максимальное применяемое число оборотов шпинделя составляет 1500 об/мин (в связи

с отрывом щупа от копира).

. Более высокая точность обработки, связанная с отсутствием проблем

износа копира и погрешностей копирной системы, возможностью компенсации

систематических погрешностей станка.

. Отсутствие затрат на изготовление копиров.

. Возможность быстрой переналадки станка на выпуск других поршней, в т.ч.

эффективная работа в условиях мелкосерийного производства (гибкость

производства).

Учитывая изложенное, выбираем токарный станок для бескопирной обработки.

Для каждой операции выбираем тип и, по возможности, модель оборудования.

Операция 010 - Обработка центрового отверстия и выточки.

Токарный многорезцовый полуавтомат 1Н713.

Операция 015 - Сверление и развертывание двух технологических отверстий.

Вертикально-сверлильный станок 2Н150.

Операция 020-Предварительная обработка наружной поверхности,

предварительная и окончательная подрезка торца головки.

Токарный станок с ЧПУ мод. 16А20Ф3.

Операция 025 - Фрезерование термостабилизационных прорезей.

Специальный агрегатный станок. ПЗА-218

Операция 030 - Предварительная расточка отверстия под палец.

Отделочно-расточной станок по типу мод. 2706.

Операция 040 - Предварительная и окончательная обработка наружной

поверхности (резцовая головка), прорезка канавок под кольца, обточка фаски на

торце юбки.

Токарный станок с ЧПУ, оснащенный системой бескопирной обработки поршней

мод. МК6763Ф3.

Операция 045 - Окончательная расточка отверстия под палец.

Отделочно-расточной станок по типу мод. ОСООР1В2243

Операция 050 - Расточка канавок под стопорные кольца в отверстии под

палец, цекование заподлицо бобышки на торце головки.

Автоматическая линия по типу мод. ЛА-25.

Операция 055 - Подрезка весовых бобышек (подгонка по весу).

Токарный многорезцовый полуавтомат по типу мод. 1А720.

Операция 065 - Лужение поршня.

Агрегат для лужения по типу мод. 4000-0123.

Операция 070 - Развертывание отверстия под поршневой палец.

Специальная установка для развертывания ПЗА-С28.

1.9 Обоснование и выбор оборудования

Выбор оборудования, прежде всего, определен выполнением технических условий

и требований, предъявляемых к обрабатываемой детали, а также необходимо знать

следующие положения:

метод обработки;

точность и производительность оборудования;

мощность двигателей станка;

стоимость оборудования;

наличие в цехе или на рынке данного оборудования;

тип производства.

Современное оборудование является эффективным средством повышения

производительности, качества, экономичности изготовления, облегчения условий

труда и т.д.

Уточнение наименования и содержания операции механической обработки

позволяет правильно выбрать станок из имеющегося парка (по паспорту или по

каталогу). По виду обработки устанавливаем группу станка. В соответствии с

назначением станка, его компоновкой, степенью автоматизации или видом

применяемого инструмента определяют тип станка. Выбор типа станка, прежде

всего, определяется возможностью обеспечить определенное формообеспечение,

выполнение технических требований, предъявляемых к изготовлению данной детали в

отношении точности формы, расположения и шероховатости поверхности.

Выбранное оборудование позволяет (табл. 1.4.):

обеспечить выполнение производственной программы;

обеспечить заданную чертежом точность и шероховатость

обработки.

Таблица 1.4.

Оборудование проектированного техпроцесса

|

№

|

Наименование станка

|

Модель станка

|

|

1

|

Токарный многорезцовый полуавтомат

|

1Н713

|

|

2

|

Вертикально-сверлильный станок

|

2Н150

|

|

3

|

Токарный патронно-центровой станок с ЧПУ (2 станка)

|

16А20Ф3

|

|

4

|

Специальный агрегатный станок

|

ПЗА-218

|

|

5

|

Отделочно-расточной станок

|

2706

|

|

6

|

Полуавтомат специальный для обработки поршней (2 станка)

|

МК6763Ф3

|

|

7

|

Отделочно-расточной станок

|

ОСООР1В2243

|

|

8

|

Автоматическая линия

|

ЛА-25

|

|

9

|

Токарный многорезцовый полуавтомат

|

1Н720

|

|

10

|

Агрегат для лужения (2 станка)

|

4000-0123

|

|

11

|

Установка для развертывания

|

ПЗА-С28

|

|

12

|

Моечная машина

|

МПУ-1400

|

Для нового технологического процесса используется 15 станков

Это оборудование полностью удовлетворяет требованиям для изготовления

поршня автомобиля ЗИЛ-4314 № 130-1004015А3, так как является производительным,

точным, менее энергоемким по сравнению с базовым техпроцессом.

В настоящее время создан ряд станков, обеспечивающих обработку сложных

криволинейных профилей бескопирным методом, В основу метода положено

воспроизведение заданного профиля программным методом от линейного привода.

Полуавтомат специальный для обработки поверхностей поршней МК6763Ф.

Станок разработан на базе серийного станка 16А20Ф3 и предназначен для

финишной обточки наружного овально-бочкообразного профиля и кольцевых канавок

поршней двигателей внутреннего сгорания.

Область применения станка: серийное и массовое производство.

Особенности станка:

обработка без применения копировальных устройств поршней с

любой формы бочки и овальностью, а в том числе, изменяющихся как по амплитуде,

так и по форме оси изделия;

увеличение производительности за счет возможности

обтачивания поршней при частоте вращения шпинделя до 2500 мин-1;

быстрая переналадка станка на выпуск любой новой

конфигурации поршня, эффективная работа при малых партиях изделий.

Особенности конструкции:

мощный привод главного движения, включая двигатель 7,5кВт;

простая и жесткая резцедержка;

термообработанные, шлифованные направляющие станины,

обеспечивающие длительный срок службы и повышенную точность

термообработанные, шлифованные линейные роликовые

направляющие верхней ползушки обеспечивают точность обработки изделия;

превморазгрузка задней бабки;

надежная защита шарико0винтовых пар.

Основные технические характеристики станка:

|

Класс точности станка по ГОСТ 8-82

|

В

|

|

Наибольший диаметр обрабатываемого изделия, мм

|

130

|

|

Конец шпинделя фланцевого типа по ГОСТ 12593-72

|

6К

|

|

Диаметр цилиндрического отверстия в шпинделе, мм

|

70

|

|

Наибольший рабочий ход суппорта, мм, не менее по оси Х по

оси Z

|

100 905

|

|

Диапазон частот вращения шпинделя, мин-1

|

20…2500

|

|

Пределы программируемых подач, мм/об продольных поперечных

|

0,01…40,92 0,01…20,47

|

|

Максимальная рекомендуемая скорость рабочей подачи, мм/мин

продольной поперечной

|

2000 1000

|

|

Скорость быстрых перемещений суппорта м/мин продольных

поперечных

|

15 7,5

|

|

Количество динамических инструментальных головок

|

1

|

|

Максимальный диапазон управляемых перемещений режущего

инструмента от динамической головки, мм

|

0,5

|

|

Максимально допустимое усилие резания, Н

|

250

|

|

Диапазон изменения программируемых значений расчетного контура

поршня на радиус, мкм

|

1000

|

|

Диапазон программирования формы изделия по продольной

координате, мм

|

100

|

|

Дискретность задания перемещения резца, мкм

|

1

|

|

Мощность привода главного движения, кВт

|

7,5

|

|

Суммарная потребляемая мощность (с учетом приводов и УЧПУ),

кВт

|

22,5

|

|

Габаритные размеры станка, мм длина длина с транспортером

стружкоудаления ширина высота

|

3400 5160 2100 1650

|

|

Масса станка без отдельно стоящего транспортера

стружкоудаления, кг, не более

|

4000

|

|

Род тока питающей сети - переменный трехфазный

|

380В, 50 Гц

|

Токарный патронно-центровой станок с числовым программным управлением

16А20Ф3

Станок предназначен для токарной обработки в полуавтоматическом режиме

наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и

криволинейным профилем различной сложности.

Область применения станка: серийное и массовое производство.

Особенности конструкции:

высокопрочная станина, выполненная литьем из чугуна марки

СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок

службы и повышенную точность обработки;

привод главного движения, включающий главный двигатель 11

кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм;

высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм),

позволяющий обрабатывать детали из пруткового материала;

зона обработки может быть оснащена как линейной наладкой,

так и револьверной головкой, в зависимости от требований покупателя;

надежная защита шарико-винтовых пар обеспечивает

долговечность работы механизмов перемещения по координатам X и Z;

станок оснащается системами ЧПУ и электроприводами, как

отечественного производства, так и зарубежных фирм;

Основные технические характеристики станка:

|

Класс точности станка по ГОСТ 8-82

|

П

|

|

Наибольший диаметр изделия, устанавливаемого над станиной,

мм

|

500

|

|

Наибольший диаметр обрабатываемого изделия, мм над станиной

под суппортом

|

320 200

|

|

Наибольшая длина устанавливаемого изделия в центрах, мм

|

1000

|

|

Наибольшая длина обрабатываемого изделия при 8-ми

позиционной головке, мм

|

750

|

|

Диаметр цилиндрического отверстия в шпинделе, мм

|

55

|

|

Наибольший рабочий ход суппорта, мм, продольный поперечный

|

905;1905 210

|

|

Диапазон частот вращения шпинделя, мин-1

|

20…2500

|

|

Максимальная рекомендуемая скорость рабочей подачи, мм/мин

продольной поперечной

|

2000 1000

|

|

Скорость быстрых перемещений суппорта м/мин продольных

поперечных

|

15 7,5

|

|

Количество позиций инструментальной головки

|

8

|

|

Количество управляемых координат

|

2

|

|

Количество одновременно управляемых координат

|

2

|

|

Точность позиционирования, мм

|

0,01

|

|

Повторяемость, мм

|

0,003

|

|

Мощность привода главного движения, кВт

|

11

|

|

Суммарная потребляемая мощность, кВт

|

21,4

|

|

Габаритные размеры станка, мм длина длина с транспортером

стружкоудаления ширина высота

|

3400 5160 2100 1650

|

|

Масса станка без отдельно стоящего транспортера

стружкоудаления, кг, не более

|

4000

|

|

Род тока питающей сети - переменный трехфазный

|

380В,50 Гц

|

1.10 Обоснование и выбор инструмента;

характеристики инструмента

С выбором станка и приспособления для каждой операции выбирается необходимый

режущий инструмент, обеспечивающий достижение наивысшей производительности,

точности, шероховатости обрабатываемой поверхности. Затраты на инструмент

входят в себестоимость обработки, поэтому необходимо стремится к полному

использованию его режущих свойств. Выбор материала режущей части инструмента

имеет большое значение для повышения производительности и снижения

себестоимости обработки.

В базовом технологическом процессе для обработки отверстий применяется

осевой инструмент из быстрорежущей стали Р6М5:

центровочное сверло;

сверло и развертка для обработки 2х технических

отверстий;

развертка для обработки отверстия под палец.

Для прорезки поперечных канавок в головке поршня применяются дисковые

фрезы.

Для обработки наружных и внутренних поверхностей вращения, канавок и

торцов используются резцы различной конструкции с напайными твердосплавными

пластинками из сплавов ВК6 и ВК6М.

В новом технологическом процессе целесообразно использовать для

окончательной обработки наружного профиля головки и юбки алмазный инструмент, а

для обработки остальных наружных и внутренних поверхностей вращения (кроме

отверстия под палец и канавок), где это целесообразно, инструмент с

механическим креплением сменных многогранных пластин (СМП).

В новом технологическом процессе для обработки отверстий и фрезерования

прорезей могут быть использованы режущие инструменты, применяющиеся в базовом

процессе.

Для обработки наружных и внутренних поверхностей вращения и торцов

предлагается применить резцы с механическим креплением твердосплавных СМП. Этот

инструмент по сравнению с напайным имеет ряд преимуществ:

более высокую стойкость;

оптимальную геометрию передней поверхности, обеспечивающую

гарантированное дробление стружки и удаление ее из зоны резания;

меньшее время на замену и наладку инструмента.

Ниже в таблице 1.5. приведен перечень режущего инструмента, который

предлагается использовать в новом процессе.

Таблица 1.5.

Перечень режущего инструмента

|

№ операции

|

Наименование операции

|

Режущий инструмент

|

|

|

Наименование

|

Марка материала

|

|

010

|

Токарная

|

Сверло центровочное Резец расточной Резец подрезной

|

Р6М5 ТК15 (ВК6) ТК15 ВК6)

|

|

015

|

Агрегатная

|

Сверло Развертка

|

Р6М5 Р6М5

|

|

020

|

Токарная

|

Резец проходной

|

ТК15 (ВК6)

|

|

025

|

Фрезерная

|

Фреза дисковая

|

Р6М5

|

|

030

|

Расточная

|

Резец расточной (2 шт.)

|

ВК6М

|

|

040

|

Токарная

|

Резец спец. алмазный Резец канавочный В=2мм (3шт.) Резец

канавочный В=5мм Резец подрезной

|

ПКА ВК6М ВК6М ВК6

|

|

045

|

Расточная

|

Резец расточной

|

ВК6М

|

|

050

|

Автоматно-линейная

|

Резец расточной (2шт.) Цековка

|

ВК6 Р6М5

|

|

055

|

Токарная

|

Резец расточной

|

ТК15 (ВК6)

|

|

070

|

Развертывание

|

Развертка

|

Р6М5

|

.11 Анализ средств и методов контроля заданных

чертежом параметров изделия

Высокая надёжность работы привода сцепления может быть обеспечена при

условии высокой точности изготовления вилки выключения сцепления,

систематического её контроля на протяжении всего технологического цикла, сборки

в жёстких с точно обработанными базовыми поверхностями корпусах.

По степени соответствия стандартным определениям отклонений формы и

расположения поверхностей методы измерений подразделяются на следующие:

. Методы полного измерения, которые соответствуют стандартному

определению отклонения;

. Методы упрощённого измерения, которые не соответствуют стандартному

определению отклонения; измерение проводится не во всех точках (сечениях или

направлениях) поверхности или профиля.

Измерительный инструмент применяемый для контроля поршня выбирается в

зависимости от вида измеряемой поверхности и требуемой точности.

Основное назначение системы контроля - обеспечить систематический контроль

на протяжении всего производственного процесса тех параметров заготовки и

детали, которые будут гарантировать надёжность и высокое качество вилок при их

эксплуатации.

Наибольшее распространение на заводах крупносерийного и массового

производства получила система, где для контроля качества изготовления поршней

применяют три вида контроля: операционный, периодический и приёмочный.

В проектируемом процессе применяются три вида контроля: операционный,

периодический (лабораторный) и приёмочный.

Операционный контроль осуществляется оператором и наладчиком

непосредственно на производственном участке около механообрабатывающих станков

на простейших, быстродействующих приспособлениях.

Токарная операция 010 контролируется измерительной мерой 24-Т-83А,

Пластиной 8М-7557А 94,1-94,0, кольцом 6720-4042, Шт.глубомером 0-160 ГОСТ

162-90, штангенциркулем ГОСТ 166 Измерение производится с базированием поршня в

центрах - измерительной головкой поверочной плитой. Разностенносоть юбки

поршня, на участке расточки в диаметрально противоположных местах не более 0,5.

На агрегатной операции 015, контрольный инструмент: штангенциркулем ГОСТ

166,Шаблон 8М-11853 72,025-71,975, пробка 8М-4099 10,016-10,000.

Непараллельность оси отверстий d 10,016-10,000 относительно оси А-А не более

1,5 (измеряется как разница размеров Б).

Фрезерная операция 025 контролируется образцами шероховатости.

Операционный контроль:

1. Визуально - 100%

а) На окончательно обработанных поверхностях забоины, подрезы, риски,

задиры и острые кромки не допустимы

б) Наличие Фисок на головке канавках и юбке

в) шероховатость поверхности: торца дна 20; диаметров поясков 2,5; торцев

канавок 1.

. Выборочно - 10%

а) Непараллельность торцевых поверхностей Т1 и Т2 в каждой из канавок не

более 0,02

б) Биение поверхностей диаметров канавок относительно оси А юбки не более

0,1

в) Несоостность наружной поверхности головки поршня относительно оси А

юбки не более 0,05

г) Биение торцевых поверхностей Т1 и Т2 канавок относительно оси А юбки

не более 0,1 на диаметр 100

д) Разностенность юбки поршня в диаметрально противоположных местах не

более 0,5

ж) суммарная погрешность торцевых поверхностей канавок не более 0,02

Назначение лабораторного контроля - осуществлять систематический

поэлементный контроль поршней в процессе изготовления, своевременно выявлять

неизбежные, возникающие производственные неполадки и оперативно их устранять.

Контролю подвергают первые два - три поршня с каждого станка в начале смены,

после замены инструмента, подналадки станка, а также через каждые 3 - 4 часа

работы.

Периодический контроль проводят контролёры на универсальных приборах,

установленных в специальных помещениях. В лаборатории контролируют погрешности

профиля, и другие параметры. Порядок контроля определяет завод - изготовитель

изделия.

Приёмочный контроль проводят после окончательной обработки поршня в

соответствии с требованиями чертежа. Проверяются все размеры поршня как

визуально, так и с помощью приборов.

1.12 Карта технологического маршрута обработки

изделия

На основании технических требований к детали, требований к механическому

процессу обработки назначен технический маршрут обработки, который представлен

в таблице 1.6.

Таблица 1.6.

Карта проектируемого технологического маршрута обработки поршня №

130-1004015-А3 автомобиля ЗИЛ 4314

|

№ операции

|

Наименование операций.

|

Оборудование.

|

Приспособления.

|

Режущий инструмент.

|

Средства Измерения.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

005к

|

Входной контроль

|

Микроскоп МИМ-7

|

Прибор для контроля твердости

|

_________

|

Штангенциркуль, штангенглубомер, Скоба, спец.оправка

|

|

005т

|

Транспортная

|

Подвесной конвейер

|

_________

|

_________

|

_________

|

|

010

|

Токарная

|

Токарный многорезцовый п/автомат, мод. 1Н713

|

4ОП-19935Сб

|

Центровочное сверло, резец

|

Мера измерительная штангенциркуль

|

|

015

|

Агрегатная

|

Анрегатно-сверлильный 3ХА-2758П

|

Станина, Стол поворотный делительный

|

Шаблон, штангенциркуль, пробка

|

|

020

|

Токарная

|

Токарный патронно-центровой станок с ЧПУ 16А20Ф3

|

Центр упорный, копирная линейка, резцедержатель

|

Резец ВК8, Пластина ВК8

|

Скоба, штангенциркуль, Высотомер, Глубиномер, Образцы

шероховатости

|

|

025

|

Фрезерная

|

Специальный агрегатный станок

|

Зажимное приспособление, палацы, шпиндель, втулка,

контрольное приспособление

|

Фреза диам.125х2,5 Z-24

|

Образцы шероховатости

|

|

030

|

Расточная

|

Отделочно-расточные горизонтальные мод.2730

|

Приспособление, Пальцы, Грибок, Шпиндельные головки,

Оправка

|

Прибор для настройки резцов, Резцы расточные

|

Пробка, Мера измерительная

|

|

035 к

|

Операционный контроль

|

_________

|

Контрольное приспособление 40У-3933, 40У-2175, 40У-2869,

40У-412

|

_________

|

Образцы шероховатости, Профиломер мод. 170621,

штангенциркуль, шаблоны

|

|

040

|

Токарная

|

Полуавтомат специальный для обработки поверхностей поршней

МК6763Ф3

|

Центр, пальцы, резцедержатель, контрольное приспособление,

стойка, копирная линейка

|

Резец подрезной, резец проходной, резец фасонный

|

Скоба, установы, пластина, шаблон, мера измерительная

|

|

045

|

Расточная, окончательная

|

Спец. отделочно-расточной мод. ОСООР1В2243

|

Прижим верхний, нижний, Фиксатор прав., лев., Борштанга,

Валик установочный, Контрольное приспособление

|

Резец расточной

|

Нутромер, Кольца устоновочные, Мера измерительная

|

|

050

|

Автоматно-линейная

|

Автоматическая линия ЛА-25, Станина, Стойка, Ствол силовой,

Шнековый транспортер, Тележка

|

Транспорт загрузки, Борштанга, Контрольное приспособление,

Втулка

|

Резец, Цековка

|

Калибр, Шаблон, Образцы шероховатости, Мера измерительная

|

|

055

|

Токарная

|

Токарный многорезцовый п/автомат, мод. 1А720

|

Патрон, Цилиндр пневматический, Контрольное приспособление,

Державка, Цанга

|

Резец

|

Измерительный прибор, Мера веса

|

|

060

|

Слесарная

|

_________

|

_________

|

_________

|

Напильник полукруглый,

|

|

065

|

Гальваническая

|

Агрегат для лужения мод. 4000-0123

|

Тележка

|

_________

|

Термометр жидкостной стеклянный

|

|

070

|

Развертывание

|

Станок для развертывания мод. ПЗА-С28

|

Стакан, тележка, Контрольное приспособление

|

Развертка

|

Пневматический измерительный прибор «Торн-Бенедикс». Калибр

пневматический, Подставка, Кольца, Профиломер мод.170621

|

|

075

|

Моечная

|

Машина моечная мод. МПУ-1400

|

Тележка

|

_________

|

Термометр жидкостной стеклянный

|

|

080к

|

Приемочный контроль

|

_________

|

_________

|

_________

|

Штангенциркуль, Пневматический измерительный прибор

«Торн-Бенедикс». Калибр пневматический,

|

|

|

|

|

|

|

|

1.13 Припуски на механическую обработку

Определение величины припуска на механическую обработку имеет большое

значение в производстве. Припуски на обработку должны быть минимально

возможными для обеспечения прогрессивной технологии обработки детали. От них

зависит производительность и коэффициент использования металла. Размер припуска

определяется следующими факторами:

1. толщиной поврежденного поверхностного слоя металла при получении

заготовки;

2. качеством поверхности, полученной на предыдущей операции;

. точностью размеров при переходе от одной операции к другой;

. размерами и конфигурацией обрабатываемых поверхностей;

. точностью установки детали при выполнении всех операций.

Припуск - это слой материала, удаляемый с поверхности заготовки в целях

достижения заданных свойств обрабатываемой поверхности. Он представляет собой

сумму операционных припусков и равен разности размеров исходной заготовки и

готовой детали. Различают операционный и промежуточный припуски на обработку.

Операционным припуском называется припуск, удаляемый при выполнении одной

технологической операции. Припуск необходимо рассчитывать для каждой

технологической операции.

Промежуточный припуск - это припуск, удаляемый при выполнении одного

технологического перехода.

Значение припуска должно быть достаточным для обеспечения требуемых

показателей точности и качества после выполнения перехода. При этом

составляющими элементами припуска являются:

допуск на точность выполнения рассматриваемой поверхности

на предшествующем переходе Т0;

высота неровностей профиля после обработки RZ0;

глубина дефектного слоя поверхности после обработки h0;

суммарное значение пространственных отклонений заготовки

или предварительно обработанной детали перед обработкой на предшествующем

переходе ;

допуск на точность выполнения

поверхности на одном технологическом переходе Т1;

погрешность установки заготовки на одном

технологическом переходе εy1.

Минимальный промежуточный припуск, удаляемый при

выполнении технологического перехода, называется расчетным припуском, при

обработке наружных поверхностей - определяют как разность между наименьшими

предельными размерами, а при обработке внутренних поверхностей - между

наибольшими предельными размерами заготовки.

Его определяют в соответствии с видом обработки по

следующим зависимостям:

. Асимметричный минимальный припуск при

последовательной обработке противолежащих поверхностей (мкм):

min = R Zi-1 + h i-1 + i-1

+ ε i (1.5.)

2. Симметричный минимальный припуск при параллельной обработке

противолежащих поверхностей (мкм):

Zi min = 2(R Zi-1 + h i-1 + i-1

+ ε i)

(1.6.)

3. Симметричный минимальный припуск при обработке внутренних и наружных

поверхностей тел вращения (мкм):

Zi min = 2(R Zi-1 + h i-1 + 2 i-1

+ ε2 i)

(1.7.)

где R Zi-1 - высота микронеровностей поверхности на предшествующем

переходе (мкм);- глубина дефектного слоя, получаемого на предшествующем

переходе (мкм);- суммарное значение пространственных отклонений взаимосвязанных

поверхностей, оставшихся после выполнения предшествующего перехода (мкм);

ε I - погрешности установки заготовки

на станке (мкм).

. Рассчитаем припуски на обработку наружной поверхности; и отверстия под

поршневой палец, т.е. поверхности вращения по формуле (1.7.).

Исходные

данные: заготовка - отливка в кокиль; чертежные размеры: наружная поверхность

; отверстие под палец

; отверстие под палец

.

.

Определяем

минимальный припуск для следующих операций:

предварительная обработка наружной поверхности;

окончательная обработка наружной поверхности;

предварительная расточка отверстия под палец;

окончательная расточка отверстия под палец.

Предварительная обработка наружной поверхности..

Суммарное

значение пространственных отклонений после предшествующих операций определяется

по формуле

(1.8.)

(1.8.)

где Δ2iзаг - пространственные отклонения заготовки

(отклонение профиля продольного сечения), мкм;

Δ2iвтб - пространственные отклонения возникающие после обработка выточки

и центрового отверстия, т.е. между наружной поверхностью и промежуточными

базами, мкм;

Δ2iТ.О. - пространственные отклонения, возникающие после обработки двух

технологических отверстий, т.е. между выточкой и технологическими, мкм.

Δiзаг = ΔП.П. · L, (1.9.)

где ΔП.П. - удельное значение отклонений профиля

продольного сечения на 1 мм длины, равно 3мкм;

Δiзаг = 3мкм · 100мм = 300мкм

Δiвыт =  (1.10.)

(1.10.)

где εδ выт - погрешность установочной базы при обработке

выточки и центрового отверстия;

ε пр.выт - погрешность приспособления при обработке выточки и центрового

отверстия.

εδ выт = 0

ε пр.выт = 300 мкм.

ΔiТ.О. =  (1.11.)

(1.11.)

где εδ Т.О. - погрешность установочной базы при обработке

технологических отверстия;

εпр.Т.О. - погрешность приспособления при обработке технологических

отверстия.

εδ Т.О. = 0

ε пр.Т.О. = 80 мкм.

Δi =  (1.12.)

(1.12.)

где εδ - погрешность установочной базы (двух технологических

отверстий) при обточке наружной поверхности;

εпр.. - погрешность приспособления при обточке наружной поверхности.

εδ = 42 мкм.

εпр. = 20 мкм.

Минимальный

припуск:

Zi

min = 2(100 + 3002 + 3002 + 802+ 422+ 202) = 2(100+434) = 1068мкм.

Принимаем

2Zi min = 1,07 мм

Окончательная

обработка наружной поверхности:-1 = 25 мкм

Δi-1 = 140

Минимальный

припуск:

Zmin

= 2(25+ 1402 + 422 + 202) = 2(25+148) = 346 мкм

Принимаем

2Zi min = 0,35 мм

Черновая

расточка отверстия под палец:-1 = 100 мкм

Δi-1 = 1600 мкм

(1.13.)

(1.13.)

где Δр.т.б. - отклонение расположения отверстия

относительно наружной поверхности, мм;

Δп. - перекос отверстия относительно наружной поверхности на 1мм длины,

мкм.

Δр.т.б. = ±0,6 м = 1200 мкм

Δп. = 5 мкм · 100 мм = 500 мкм

Δп.п. = 3мкм · 100 мм = 300 мкм

Zi

min = 2(100 + 12002 + 5002 + 3002+ 3002+ 802+ 422+ 202) = 2(100+1370) = 2940

мкм.

Принимаем

2Zi min = 2,94 мм

Чистовая

расточка отверстия под палец:-1 = 25

Δi-1 = 50

εi = 46,5

Zi

min = 2(25 + 502 + 422 + 202) = 2(25+68) = 186 мкм.

Принимаем

2Zi min = 0,19 мм

.

Расчет максимального припуска 2Zi mах.

2Zi mах = 2Zi min + ТD i-1 + ТD i , (1.14.)

где ТD i-1 + Тd i-1 - допуски размера на предшествующей операции;

ТD i + Тd i - допуски размера на выполняемой операции.

Обточка наружной поверхности:

предварительная ТD i-1 = 0,87 мм, ТD i = 0,2 мм

Zi mах = 1,07 + 0,87 + 0,2 = 2,14

окончательная ТD i-1 = 0,2 мм, ТD i = 0,08 мм

Zi mах = 0,35 + 0,2 + 0,08 = 0,63 мм

Расточка отверстия:

предварительная Тd i-1 = 0,52 мм, Тd i = 0,1 мм

Zi mах = 2,94 + 0,52 + 0,1 = 3,56 мм

окончательная Тd i-1 = 0,1 мм, Тd i = 0,015 мм

Zi mах = 0,19 + 0,1 + 0,015 = 0,31 мм

. Расчет операционных предельных размеров

Окончательная обточка наружной поверхности:i = 100,07 мм - по чертежу,i =

99,99 мм - по чертежу,

Предварительная обточка наружной поверхности:

Dmin i-1 = Dmax i + 2Zi min = 100,07 + 0,35 = 100,42 мм,i-1 = Dmin i + ТD i-1 = 100,42 + 0,2 = 100,62 мм,

Заготовка

заг =

Dmax i + 2Zi-1 min = 100,62 + 1,07 = 101,69 мм,заг = Dmin заг + ТDзаг = 101,69 + 0,87 = 102,56 мм,

Окончательная расточка отверстия:i = 27,92 мм - по чертежу,i = 27,905 мм

- по чертежу,

Предварительная обточка наружной поверхности:

dmax i-1 =dmin i - 2Zi min = 27,905 - 0,31 = 27,595 мм,i-1 = dmax i- Тd i-1 = 27,595 - 0,1 = 27,495 мм,

Заготовка

заг =

dmin i-1 + 2Zi-1 min = 27,495 - 3,56 = 23,935 мм,заг = d max заг + Тdзаг = 23,935 - 0,52 = 23,415 мм,

1.14 Расчет режимов резания

Операция 010. Токарная.

Станок: Токарный многорезцовый п/автомат 1Н713

Режущий инструмент: Центровочное сверло 2317-0009; Резец 8130-4027.

Расточить кольцевую выточку Ǿ 94,1÷ 94,0.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

где Lрез. - длина резания,п - величина подвода, врезания, перебега

инструмента;доп - дополнительная длина, вызванная в ряде случаев особенностями

наладки и конфигурации детали.р.х. = 15 + 2 + 1 = 18 (мм).

Определяем подачу:= 0,14 (мм/об).

Скорость резания:= 295,1 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 295.1 / 3.14 · 94 = 999,80 (об/мин)

Уточняем по паспорту станка:пасп. = 1000 (об/мин).

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 18 / 0,14 · 1000 = 0,12 (мин)

Операция 015. Фрезерная

Станок: Вертикально-сверлильный 2Н150

Режущий инструмент: сверло 8В-3166; развертка 8Pn-9370

Сверлить напроход два технологических отверстия Ǿ 9,5 с образованием

2-х фасок 0,5х45º (одновременно); развернуть напроход два технологических

отверстия, выдержав Ǿ 10,016÷10,000 и шероховатость 0,69.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 15+1+1= 17 (мм).

Глубина резания:= 0,16 (мм)

Определяем подачу:= 0,1 (мм/об).

Скорость резания:= 25,1 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 25,1 / 3,14 · 10,016= 800 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 17 / 0,1 · 800 = 0,12 (мин).

Операция 020. Токарная

Станок: Токарный патронно-центровой станок с ЧПУ 16А20Ф3.

Режущий инструмент: Резец подрезной.

Позиция 1. Обточить наружный диаметр

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 111 + 2 + 1 = 114 (мм).

Глубина резания:= 1,5 (мм)

Определяем подачу:= 0,35 (мм/об).

Скорость резания:= 660 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 660 / 3,14 · 102,4 = 2000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 114 / 0,35 · 2000 = 0,16 (мин).

Позиция 2. Предварительная подрезка торца.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,р.х. = 33 + 2 = 35 (мм).

Глубина резания:= 2 (мм)

Определяем подачу:= 0,3 (мм/об).

Скорость резания:= 660 (м/мин).

Частота вращения шпинделя средняя.

n = 1000 · V / π · D

= 1000 · 660 / 3,14 · 35 = 2250 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 35 / 0,3 · 2250 = 0,05 (мин).

Позиция 3. Обточка бобышек.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 9 + 1 = 10 (мм).

Глубина резания:= 2 (мм)

Определяем подачу:= 0,2 (мм/об).

Скорость резания:= 275 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 275 / 3,14 · 10= 2500 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 10 / 0,2 · 2500 = 0,02 (мин).

Позиция 4. Окончательная подрезка торца.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 35 + 1 = 36 (мм).

Глубина резания:= 0,5 (мм)

Определяем подачу:= 0,4 (мм/об).

Скорость резания:= 660 (м/мин).

Частота вращения шпинделя средняя.

n = 1000 · V / π · D

= 1000 · 660 / 3,14 · 36 = 2250 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 36 / 0,4 · 2250 = 0,04 (мин).

ТмашΣ =0,27 (мин.)

Операция 025. Фрезерная

Станок: Специальный агрегатный станок ПЗА-218

Режущий инструмент: Фреза Ǿ 125х2,5; Z=24.

Фрезеровать горизонтальные прорези одновременно с 2-х сторон, шириной

2,75 ÷

2,5 и выдержав размеры

73,6 ÷

73,2.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 26 + 4 + 1 = 31 (мм).

Глубина резания:= 4 (мм)

Определяем подачу:= 0,25 (мм/об).

Скорость резания:= 353,2 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 353,2 / 3.14 · 125 = 900 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 31 / 0,25 · 900 = 0,13(мин).

Операция 030. Расточная

Станок: Отделочно-расточной станок 2706.

Режущий инструмент: Резец расточной 8130-4023.

Фрезеровать прорези.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 92 + 3 + 1 = 96 (мм).

Определяем подачу:= 0,14 (мм/об).

Скорость резания:= 256 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 256 / 3,14 · 27,2 = 3000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 96 / 0,14 · 3000 =0,23 (мин).

Операция 040. Токарная

Станок: Полуавтомат специальный для обработки поверхностей поршней

МК6763Ф3.

Режущий инструмент: Резец подрезной.

Позиция 1. Подрезать канавки под пальца с окончательной подрезкой торца.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 6 + 2 = 8 (мм).

Глубина резания:= 5 (мм)

Определяем подачу:= 0,07 (мм/об).

Скорость резания:= 475 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 475 / 3,14 · 8 = 1500 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 8 / 0,07 · 1500 = 0,0,08 (мин).

Позиция 2. Обточка наруж.диам. головки окончательная.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 37 + 2 = 39 (мм).

Глубина резания:= 0,2 (мм)

Определяем подачу:= 0,2 (мм/об).

Скорость резания:= 475 (м/мин).

Частота вращения шпинделя средняя.

n = 1000 · V / π · D

= 1000 · 475 / 3,14 · 39 = 2000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 39 / 0,2 · 2000 = 0,1 (мин).

Позиция 3. Обточка нруж.диам. юбки предварительная с образованием фаски.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 73 + 2 = 75 (мм).

Глубина резания:= 0,2 (мм)

Определяем подачу:= 0,3 (мм/об).

Скорость резания:= 475 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 475 / 3,14 · 75= 2000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 75 / 0,3 · 2200 = 0,13 (мин).

Позиция 4. Обточка нруж.диам. юбки окончательная.

Расчет длины рабочего хода.

р.х. = 73+ 2 = 75 (мм).

Глубина резания:= 0,2 (мм)

Определяем подачу:= 0,12 (мм/об).

Скорость резания:= 475 (м/мин).

Частота вращения шпинделя средняя.

n = 1000 · V / π · D

= 1000 · 475 / 3,14 · 75 = 2000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 75 / 0,12 · 2000 = 0,31 (мин).

ТмашΣ =0,62 (мин.)

Операция 045. Расточная

Станок: Спец. отделочно-расточной мод. ОСООР1В2243

Режущий инструмент: Резец расточной 8130-4023

Расточить окончательно в линию 2 отверстия до Ǿ

27,92 ÷ 27,905

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 120 + 3 + 2 = 125 (мм).

Определяем подачу:= 0,18 (мм/об).

Скорость резания:= 263 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 263 / 3,14 · 28 = 3000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 125 / 0,18 · 3000 = 0,22 (мин).

Операция 050. Автоматно-линейная.

Станок: Автоматическая линия ЛА-25

Режущий инструмент: Резец 8Е6256, 6225; цековка 8Pn-8291

Расточить в отверстии для поршневого пальца две канавки под стопорные

кольца; цековать заподлицо бобышку на торце головки.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 9 + 3 + 2 = 14 (мм).

Определяем подачу:= 0,09 (мм/об).

Скорость резания:= 85 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 85 / 3,14 · 30 = 900 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 14 / 0,09 · 900 = 0,17 (мин).

Операция 055. Токарная.

Станок: Токарный многорезцовый п/автомат, мод. 1А720

Режущий инструмент: Резец Т5002Н.

Подрезать весовые бобышки выдержав вес поршня:

±5 гр;

±5гр;

±5гр;

±5гр.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 13 + 2 = 15 (мм).

Определяем подачу:= 0,11 (мм/об).

Скорость резания:= 172,7 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

= 1000 · 172,7 / 3.14 · 55 = 1000 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 15 / 0,11 · 1000 = 0,13 (мин).

Операция 065. Гальваническая.

Станок: Агрегат для лужения мод. 4000-0123

Лудить поршень контактным способом.

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,

р.х. = 800 (мм).

Глубина резания:= 2 - 6 (мкм).

Диаметр обрабатываемый:= 100 - 101,5 (мм).

Машинное время:

Т0 = 2,5 мин на 24 поршня; 0,451 мин. на 1 поршень

Операция 070. Развртывание.

Станок: Станок для развертывания мод. ПЗА-С28

Режущий инструмент: Развертка 8Pn-8717.

Развернуть отверстие под поршневой палец окончательно выдержав размеры Ǿ

27,995 ÷ 27,985

Расчет длины рабочего хода.

р.х. = Lрез. + Lп + Lдоп.,р.х. = 92 + 4 = 96 (мм).

Глубина резания:= 0,06 (мм).

Определяем подачу:= 3,2 (мм/об).

Скорость резания:= 48,3 (м/мин).

Частота вращения шпинделя.

n = 1000 · V / π · D

n = 1000 · 48,3 / 3.14 · 28 = 550 (об/мин)

Машинное время:

Т0 = Lр.х. / S0 · n

Т0 = 96 / 3,2 · 1000 = 0,055 (мин).

1.15 Расчет технических норм времени

Операция 010. Токарная.

Станок: Токарный многорезцовый п/автомат 1Н713

Режущий инструмент: Центровочное сверло 2317-0009; Резец 8130-4027.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,12 + 0,095 = 0,215 мин.

Тшт.= 0,2344 мин.

Операция 015. Агрегатная.

Станок: Агрегатно-сверлильный 3ХА-2758П

Режущий инструмент: Сверло, развертка.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,12 + 0,085 = 0,205 мин.

Тшт.= 0,2234 мин.

Операция 020. Токарная

Станок: Токарный патронно-центровой станок с ЧПУ 16А20Ф3.

Режущий инструмент: Резец подрезной.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,27 + 0,2 = 0,47 мин.

Тшт.= 0,52 мин.

Операция 025. Фрезерная

Станок: Специальный агрегатный станок ПЗА-218

Режущий инструмент: Фреза Ǿ 125х2,5; Z=24.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,13 + 0,0712 = 0,2012 мин.

Тшт.= 0,2193 мин.

Операция 030. Расточная

Станок: Отделочно-расточной станок 2706.

Режущий инструмент: Резец расточной 8130-4023

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,23 + 0,18 = 0,41 мин.

Тшт.= 0,45 мин.

Операция 040. Токарная.

Станок: Полуавтомат специальный для обработки поверхностей поршней

МК6763Ф3.

Режущий инструмент: Резец подрезной.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,62 + 0,14 = 0,76 мин.

Тшт.= 0,84 мин.

Операция 045. Расточная

Станок: Спец. отделочно-расточной мод. ОСООР1В2243

Режущий инструмент: Резец расточной 8130-4023

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,22 + 0,08 = 0,3 мин.

Тшт.= 0,33 мин.

Операция 050. Автоматно-линейная.

Станок: Автоматическая линия ЛА-25

Режущий инструмент: Резец 8Е6256, 6225; цековка 8Pn-8291

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,17 + 0,05 = 0,22 мин.

Тшт.= 0,24 мин.

Операция 055. Токарная.

Станок: Токарный многорезцовый п/автомат, мод. 1А720

Режущий инструмент: Резец Т5002Н.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,13 + 0,08 = 0, 21мин.

Тшт.= 0,23 мин.

Операция 060. Слесарная.

Режущий инструмент: Плоский напильник.

Определение штучного времени:

Топер. = 0, 0996 мин.

Тшт.= 0,103 мин.

Операция 065. Гальваническая.

Станок: Агрегат для лужения мод. 4000-0123

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,451 + 0,048 = 0,499 мин.

Тшт.= 0,529 мин.

Операция 070. Развертывание.

Станок: Станок для развертывания мод. ПЗА-С28

Режущий инструмент: Развертка 8Pn-8717.

Определение штучного времени:

Топер. = Т0 + Твсп. .

Топер. = 0,055 + 0,024 = 0, 079 мин.

Тшт.= 0,084 мин.

1.16 Сводная операционная карта технологического

процесса

Таблица 1.7.

Сводная операционная карта технологического процесса обработки поршня №

130-1004015-А3

|

№ Оп.

|

Наименование операции

|

L рез.

|

L р.х.

|

D

|

t

|

S

|

n

|

V

|

То

|

Тшт.

|

|

010

|

Расточить кольцевую выточку; зацентровать поршень со

стороны головки

|

15

|

18

|

94

|

2

|

0,14

|

1000

|

295,1

|

0,12

|

0,23

|

|

015

|

Сверлить 2 базовых отв., с образованием фасок

|

15

|

17

|

10,016

|

0,16

|

0,1

|

800

|

25,1

|

0,12

|

0,22

|

|

020

|

Обточить наружный диаметр

|

111

|

114

|

102,4

|

1,5

|

0,35

|

2000

|

660

|

0,16

|

0,52

|

|

Подрезать торец предварительно

|

33

|

2

|

35

|

2,0

|

0,3

|

2250

|

660

|

0,05

|

|

|

Обточить бобышки

|

9

|

1

|

10

|

2,0

|

0,2

|

2500

|

275

|

0,02

|

|

|

Подрезать торец окончательно

|

35

|

1

|

36

|

0,5

|

0,4

|

2250

|

660

|

0,04

|

|

|

025

|

Фрезерование прорезей

|

26

|

31

|

125

|

2,5

|

0,25

|

900

|

353,2

|

0,13

|

0,22

|

|

030

|

Расточить отверстие под п/палец предвар.

|

92

|

96

|

27,2

|

|

0,14

|

3000

|

256,2

|

0,23

|

0,45

|

|

040

|

Прорезать канавки под кольца с окончат. подрезанием торца

|

6

|

2

|

8

|

5

|

0,07

|

1500

|

475

|

0,08

|

0,84

|

|

Обточит наруж.диам. головки окончат.

|

37

|

2

|

39

|

0,2

|

0,2

|

2000

|

|

0,1

|

|

|

Обточка нар.диам. юбки предварит.

|

73

|

2

|

75

|

0,2

|

0,3

|

2000

|

|

0,13

|

|

|

Обточка нар.диам. юбки окончат.

|

73

|

2

|

75

|

0,1

|

0,12

|

2000

|

|

0,31

|

|

|

045

|

Расточить отв. под плац. окончательно

|

120

|

125

|

28

|

|

0,18

|

3000

|

263

|

0,22

|

0,33

|

|

050

|

Расточить стопорные канавки

|

9

|

14

|

30

|

|

0,09

|

900

|

85

|

0,17

|

0,24

|

|

055

|

Подрезать весовые бобышки

|

13

|

15

|

55

|

|

0,11

|

1000

|

173

|

0,13

|

0,23

|

|

065

|

Лудить поршень окончательно

|

800 (в три потока

|

|

100-101,5

|

2-6 мкм

|

|

|

|

0,45

|

0,53

|

|

070

|

Развернуть отверстие под п/палец окончат.

|

92

|

96

|

28

|

0,06

|

3,2

|

550

|

49

|

0,055

|

0,084

|

. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Описание конструкции и работы

контрольно-измерительного устройства

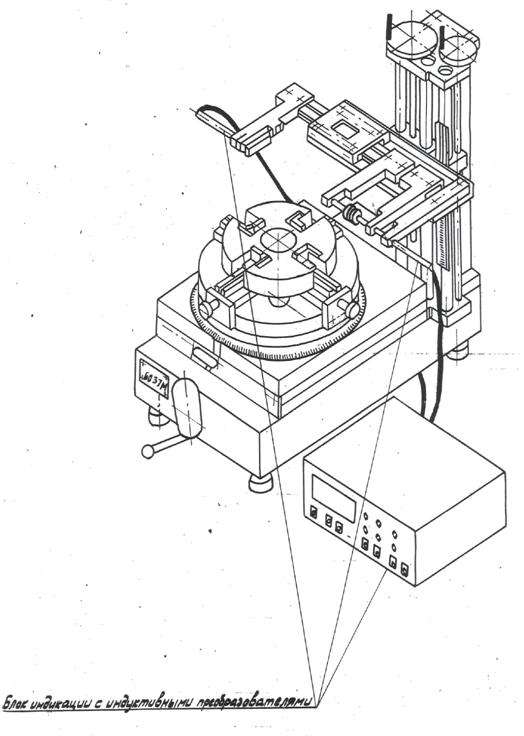

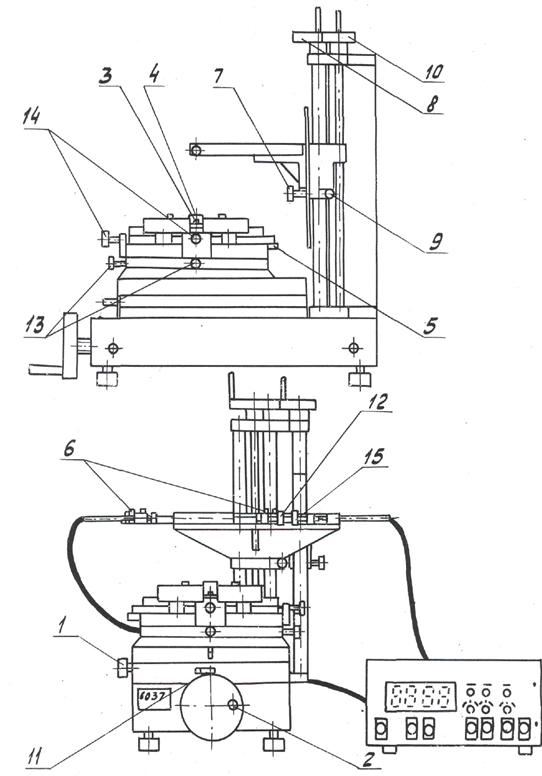

Прибор для контроля наружного профиля поршня, модель 6037 М.

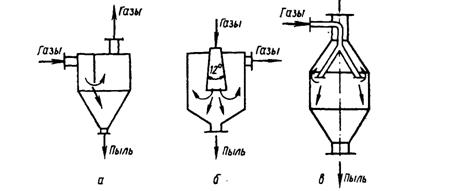

Прибор для контроля наружного профиля поршня предназначен для контроля

продольного и поперечного профиля юбки поршня как разности между максимальным

размером юбки поршня и размерами замеренными в остальных продольных сечениях

(рис. 2.1.).

Техническая характеристика.

1) Продольный профиль юбки поршня в диаметральном выражении: до 0,6 ±

(0,002-0,020);

) Поперечный профиль юбки поршня в диаметральном выражении до 0,5 ±

(0,002-0,020);

) поперечный профиль юбки поршня в радиусном выражении до 0,25 ±

(0,002-0,020).

Диапазон контролируемых поршней, мм:

по диаметру: 70 - 150

по высоте: 70 - 200

Габаритные размеры прибора, мм (без показывающего прибора)

длина - 435;

ширина - 332;

высота - 90.

Масса прибора - 90 кг

Принцип действия - электронный.

Метод контроля - непосредственной оценкой.

Предел допускаемой погрешности прибора (lim ), мм:

) при контроле в диаметральном выражении:

в диапазоне до 0,1мм - 0,001;

в диапазоне св.0,1 до 0,2 мм - 0,002;

в диапазоне св.0,2 до 0,5 мм - 0,005.

) при контроле в радиусном выражении:

в диапазоне до 0,1 мм - 0,0015;

в диапазоне св.0,1 до 0,3 мм - 0,0030.

Шаг дискретности показаний отсчетного устройства (цена деления):

в диапазоне до + 0,199 мм - 0,0001;

в диапазоне до 1,999 мм - 0,0010.

Показатели надежности:

установленный срок службы до капитального ремонта - 5 лет.

установленный срок сохраняемоети - 2 года.

коэффициент текущего использования Кти - не менее 0,9.

Рис. 2.1.

Устройство и принцип работы.

Прибор состоит из основания, на котором установлен поворотный столик для

поршня и стойка с подвижной измерительной скобой, и блока индикации.

Измерительная скоба оснащена индуктивным преобразователем, второй преобразователь

установлен на стойке неподвижно и контролирует перемещение измерительной скобы.

Первый преобразователь используется при контроле в диаметральном

выражении. Предварительно скоба вводится в максимальное по размеру сечение

поршня, и первый преобразователь настраивается на нулевое значение (отсчет

ведется по цифровому табло прибора), второй преобразователь отключается.

Настроенная таким образом скоба переставляется в указанное на чертеже поршня

сечение вдоль или поперек оси поршня. На табло появляется разность между

максимальным (нулевым) и контролируемым сечением. Отклонение значения разности

от указанной в чертеже представляет собой погрешность изготовления поршня в

диаметральном выражении (т.е. увеличенная в два раза). Для контроля формы

поперечного сечения в радиусном выражении поршень предварительно центрируется

по контролируемому: сечению в двух взаимно перпендикулярных направлениях при

помощи второго преобразователя (первый преобразователь отключается), после чего

находится максимальный по величине радиусе которым совмещается нулевое деление

лимба поворотного столика. Показания второго преобразователя при этом радиусе

настраиваются на нулевое значение. Столик с поршнем поворачивается на

установленные чертежом углы, на табло прибора появляется разность между

максимальным и контролируемым радиусом поперечного сечения. Отклонения значений

разности от указанных на чертеже является погрешность изготовления поршня в

радиусном выражении.

Контроль в диаметральном выражении более производителен, но не дает полного

представления о форме сечения.

Для центрирования поршня столик снабжен четырьмя кулачками, из которых

два имеют микроподачу и могут фиксироваться в пределах, обеспечивающих контроль

поршней диаметром от 70 до 150 мм. Два других подпружинены и могут

эксцентриками отводиться для установки поршня. Столик имеет устройство,

фиксирующее его в определенном положении при контроле продольного профиля. Для

предупреждения поломки измерительных наконечников при установке или снятии

поршня, при вертикальном перемещении скобы, а также для получения максимального

значении размера столик имеет возможность перемещения и фиксируется в любом

месте в пределах 40 мм, в направлении, перпендикулярном линии измерения. Лимб

столика имеет возможность поворота и фиксации в любом положении относительно

поперечного профиля поршня. Измерительная скоба на шариковых направляющих

перемещается в горизонтальной плоскости в направлении линии измерения и состоит

из планки с установленными на ней тремя рычагами. Два из них можно переустанавливать

и фиксировать на планке в зависимости от диаметра контролируемого поршня. Один

из этих рычагов несет преобразователь, другой - микровинт с наконечником.

Положение скобы определяется микровинтом. Третий рычаг жестко закреплен на

планке, на нем установлен микровинт с плоской пяткой, контактирующей со вторым

преобразователем. Этот преобразователь установлен на сбойке и контролирует

перемещение скобы, а значит - радиус поршня. Для контроля поршня в сечениях,

заданный чертежом, прибор снабжен линейкой, по которой производится отсчет

перемещения скобы при установке ее в контролируемые сечения. Сама линейка может

перемешаться и фиксироваться в положении, при котором начало отсчета

совмещается в соответствующей базовой поверхностью поршня, от которой заданы

размеры до контролируемых сечений.

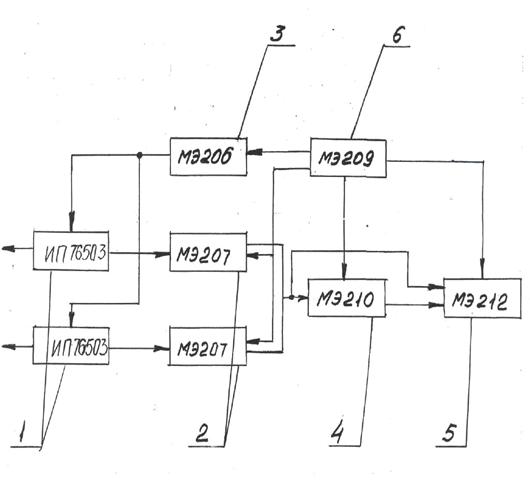

Блок индикации выполнен на базе конструктива завода "Калибр"

802.1.00.00000. Два индуктивных преобразователя модели 76503 подключаются к

разъемам "А" и "Б" расположенным на задней панели блока,