Разъемные соединения деталей

СОДЕРЖАНИЕ

Введение

. Эскизы

.1 Эскиз вала

.2 Эскиз зубчатого колеса

. Шпоночные соединения

. Сборочный чертеж

. Спецификация

Заключение

Список использованных источников

ВВЕДЕНИЕ

Соединения деталей между собой в приборах,

машинах, установках весьма разнообразны по своему назначению, конструктивной

форме, технологии изготовления. Они могут быть двух видов: разъёмные и

неразъёмными. Разъемными называют соединения, повторная сборка и разборка

которых возможна без повреждений их составных частей. К ним относятся резьбовые

соединения и соединения с помощью шпонок, клиньев, шлицев. Неразъемными

соединениями называют такие, которые нельзя разъединить без разрушения

скрепляемых деталей (скрепляемые осуществляются с помощью заклепок, сварки,

пайки, склеивания, прессования).

Из разъёмных соединений широкое применение

получили резьбовые соединения, т.е. соединения деталей при помощи резьбы

,обеспечивающий их относительную неподвижность или перемещение одной детали

относительно другой. Достоинствами резьбовых соединений являются простота,

удобство сборки и разборки, стандартизация и массовый характер производства

крепежных резьбовых деталей, взаимозаменяемость, относительно невысокая

стоимость и высокая надежность.

Недостатками резьбовых соединений заключаются в

наличии концентраций напряжений во впадинах резьбы, что снижает прочность

соединений; чувствительность к вибрационным и ударным воздействиям, которые

могут привести к самоотвинчиванию и низкая точность взаимоположения соединяемых

деталей.

Шпоночные соединения служат для передачи

крутящего момента. Шпонка имеет плоские боковые грани, которые соприкасаются с

боковыми стенками пазов вала и наружной детали и передают крутящий момент.

Шпоночное соединение осуществляется с помощью вспомогательных деталей - шпонок,

устанавливаемых в пазах между валом и ступицей.

Достоинствами шпоночных соединений являются

простота, надежность конструкции, невысокая стоимость, удобство сборки и

разборки, а недостатками - ослабление вала и ступицы шпоночными пазами,

неустойчивость положения шпонки в пазах (выворачивание шпонки) и трудность

обеспечения взаимозаменяемости, повышенные требования к точности изготовления,

отсутствие фиксации деталей в осевом направлении.

В приборостроении применяют в основном

соединения призматическими, сегментными и цилиндрическими шпонками. Конструкция

и форма шпонки связаны с технологичностью изготовления пазов под шпонку.

Шпонки могут применять в качестве направляющих,

обеспечивавшие легкое перемещение деталей вдоль вала. Нагрузку у шпонок

воспринимают боковые поверхности, которые сопрягаются с пазами по

соответствующим посадкам. Призматическую шпонку с валом обычно соединяют по

переходной посадке, а со ступицей - по посадке с зазором.

1. ЭСКИЗЫ

В условиях производства (например, при ремонтных

работах) и при проведении научно-исследовательских и конструкторских работ

часто возникает необходимость выполнения эскизов деталей.

Эскиз - это чертеж, выполненный от руки без

применения чертежных инструментов, в глазомерном масштабе с сохранением

пропорций между элементами детали.

Выполняя эскиз с натуры, следует аналитически

относиться к форме и расположению отдельных ее элементов. Так, например дефекты

литья (неравномерность толщины стенок, смещение центров отверстий, неровные

края, асимметрия частей детали и т.п.) не должны отражаться на эскизе.

Рекомендуется следующая последовательность

выполнения эскизов:

. Внимательно осмотреть деталь,

установить ее назначение и материал, определить геометрическую форму отдельных

элементов детали.

. Выбрать главный вид, который должен

давать наиболее полное и наглядное представление о детали.

. С учетом сохранения пропорций

габаритов детали (длины, высоты, ширины) и полного использования листа бумаги

нанести в проекционной связи габаритные прямоугольники для размещения выбранных

видов; в прямоугольниках проводят оси симметрии детали.

. Вычертить внешние контуры корпуса

детали.

. Вычертить внутренние элементы детали в

разрезе.

. Нанести размерные и выносные линии

(причем никаких измерений при этом не производить), условные знаки,

определяющие характер поверхности: диаметр, радиус, конусность, тип резьбы

согласно ГОСТ 2.307-68*.

. При помощи измерительных инструментов

определил» размеры элементов детали, нанести размерные числа.

. Проставить шероховатость поверхностей

согласно ГОСТ 2.309-73*.

Оформить эскиз. Заполнить основную надпись

согласно ГОСТ 2.104-68*. В основной надписи следует указать наименование

детали, марку материала, из которого она изготовлена, номер ГОСТ на материал.

Наименование детали записывается в именительном падеже, в единственном числе. В

наименованиях, состоящих из нескольких слов, на первое место ставится имя

существительное, например: колесо зубчатое, крышка верхняя, гайка накидная.

Стандартизованные элементы детали (резьба,

проточки, фаски, округления) должны иметь оформление и размеры, предусмотренные

соответствующими стандартами.

Эскиз должен быть выполнен в соответствии со

стандартами ЕСКД- Лиши на эскизе должны быть ровными и четкими. Эскиз

выполняется на бумаге в клетку формата А4 или A3. Дуги окружностей разрешается

проводить циркулем с последующей обводкой их от руки. Выполняется эскиз мягким

карандашом.

1.1 Эскиз вала

В любой машине, почти в каждом приборе есть

вращающиеся детали: колеса, шкивы, штурвалы, рычаги. Чтобы они могли вращаться,

их укрепляют на другие, на первый взгляд очень простые детали - валы.

Вал - стержень, вращающийся в опорах и

предназначенный для передачи вращающего момента от одной детали к другой.

Некоторые валы (гибкие, трансмиссионные,

торсионные) не поддерживают вращающиеся детали. Так как передача крутящих

моментов связана с возникновением сил, действующих на валы от посаженных на них

деталей и опор, валы обычно подвержены действию, кроме крутящих моментов, также

поперечным силам и изгибающим моментам.

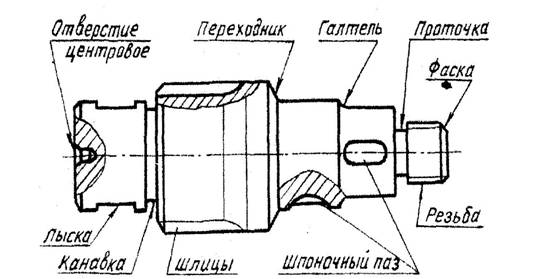

Рассмотрим отдельные элементы вала (см. рисунок

1).

К конструктивным элементам относятся:

лыска - плоский срез на поверхности вращения;

фаска - скошенная кромка стержня, отверстия;

паз шпоночный - углубление продолговатой формы,

выполняемое фрезерованием;

галтель и переходник - переход от меньшего

сечения вала к большем)' (служит для снижения концентрации внутренних

напряжений в месте перехода);

шлицы - выступы на валу (зубья), которые входят

в соответствующие пазы ступицы.

Рисунок 1 - Основные элементы вала

К технологическим элементам относятся.

проточка (канавка) - кольцевое углубление на

стержне или в отверстии;

центровое отверстие - отверстие в торце

заготовки, обрабатываемое специальным сверлом на центровальном станке,

Предназначено для закрепления заготовок в центрах металлорежущих станков.

Эскиз вала выполняют с натуры на бумаге в

клеточку формата A3.

Главный вид вала располагают так, чтобы его ось

была параллельна основной надписи чертежа. Изображение вала располагают на

чертеже вправо стороной, более трудоемкой для токарной обработки. Разрезы,

сечения, дополнительные виды определяются наличием конструктивных и

технологических элементов. Если вал не является полым, то полного продольногоразреза

вала не выполняют.

Для изображения шпоночных пазов, шлицев, лысок,

сквозных отверстий выполняют вынесенные сечения, для изображения центровых

отверстий - местные разрезы. Форму канавки показывают в масштабе увеличения на

выносном элементе. После выполнения изображения вала проставляют размеры

согласно ГОСТ 2.307-68*.

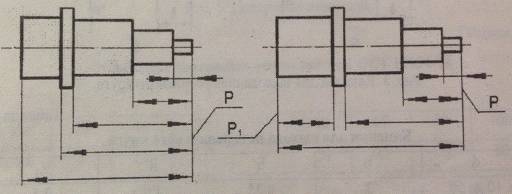

а) б)

Рисунок 2 - Простановка размеров: а - с одной

стороны; б - с главной и вспомогательной базой (Р - база).

Размеры на чертеже наносят от обработанных

поверхностей или от линий, которые называют базами (см. рисунок 2).

Не допускается проставлять размеры на чертеже в

виде замкнутой цепочки. В размерной цепи менее ответственный размер должен

отсутствовать (свободный размер). За счет свободного размера компенсируются все

неточности изготовления элементов детали.

Не допускается включения ширины фасок и канавок

в общую размерность Размеры фасок и канавок должны быть заданы отдельно.

Такие элементы детали, как центровые отверстия,

фаски, галтели, канавки, шпоночные пазы, шлицы выполняют по определенным,

установленным стандартами, размерам. Поэтому размеры этих элементов выбирают из

таблиц в зависимости от диаметра вала.

1.2 Эскиз зубчатого

колеса

резьбовой соединение деталь шпонка

Для передачи вращательного движения от одного

вала к другому чаще всею применяют зубчатые передачи. Зубчатая передача состоит

из двух колес, на поверхности которых чередуются впадины и выступы (зубья).

Принцип работы передачи основан на зацеплении зубчатых колес, когда зубья

одного из них входят во впадины другого.

Рисунок 3 - Зубчатое колесо

Зубчатое колесо - основной элемент зубчатых и

червячных передач, которые, в свою очередь, являются важнейшими составными

частями многих конструкций приборов и механизмов, предназначенных для передачи

или преобразования движения. Характерный признак зубчатого колеса - наличие

зубьев (зубчатого венца) (см. рисунок 3).

Расчёт геометрических параметров зубчатого

колеса

Расчёт основных данных зубчатого колеса

Вариант №30

По таблице согласно варианту выбираем число

зубьев - z и диаметр окружности вершин зубьев - dа.= 52; da=162

= 162/(52+2) = 3

Диаметр делительной окружности - d = m ∙ z

= 3 ∙ 52 =156

Высота головки зуба - ha = m = 3

Высота ножки зуба - hf = 1,25 ∙ m = 1,25 ∙

3 = 3,75

Диаметр окружности впадин - df = d - 2,5 ∙

m = 156 - 2,5 ∙ 3 = 148,5

Расчёт конструктивных элементов вала

Для расчёта конструктивных элементов колеса,

кроме геометрических параметров, необходимо знать диаметр вала - dв и длину

шпоночного паза в месте посадки зубчатого колеса - l.

Диаметр отверстия колеса под вал - Dв и длину

шпоночного паза в месте посадки зубчатого колеса.

Длину ступицы Lст принять на 5 … 10 мм больше

длинны шпоночного паза (таблица 1).

Ориентировочные соотношения конструктивных

размеров зубчатого колеса приведены в таблице 1.

Таблица 1

Ориентировочные соотношения размеров зубчатого

колеса

|

Элементы

зубчатого колеса

|

Расчётная

формула

|

|

Диаметр

отверстия под вал

|

Dв

= dв = 18

|

|

Длина

ступицы

|

Lcт

= l + (5…10) мм = 14 + 6 = 20

|

|

Ширина

зубчатого венца

|

B

= Lст = 20

|

|

Толщина

обода зубчатого венца

|

δ1 = 2,5 ∙

m = 2,5 ∙ 3 = 7,5

|

|

Толщина

диска

|

δ2 = 0,3 ∙

B = 0,3 ∙ 20 = 6

|

|

Наружный

диаметр ступицы

|

Dст

= 1,6 ∙ dв = 1,6 ∙ 18 = 28,8

|

|

Диаметр

обода

|

Dк = df - 2 ∙

δ1 = 148,5 - 2 ∙ 7,5 = 133,5

|

|

Диаметр

центровой окружности

|

D1

= 0,5 ∙ (Dк + Dст) = 0,5 ∙ (133,5 + 28,8) = 81,15

|

|

Диаметр

отверстия в диске

|

D0

= (Dк - Dст) / 4 = (133,5 - 28,8) / 4 = 26,18

|

2. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Для подвижного или неподвижного соединения

зубчатых колес с валом применяются шпонки, которые представляют собой деталь

призматической, сегментной или клиновидной формы с прямоугольным поперечным

сечением.

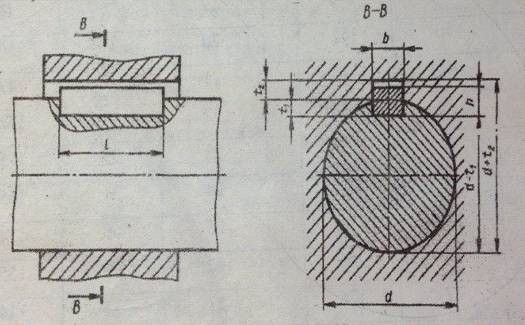

В шпоночном соединении часть шпонки входит в паз

вала, а часть - в паз ступицы (втулки) колеса (см. рисунок 4). Между пазом

втулки и верхней гранью шпонки должен быть небольшой зазор, определяемый

размерами пазов на валу t1 и ступице t2.

Рисунок 4 - Соединение с помощью призматической

шпонки

В продольном разрезе шпонки показывают

нерассечёнными. Форма и размеры шпонок и пазов стандартизованы и зависят от

диаметра вала и условий эксплуатации соединяемых деталей. Длину шпонки выбирают

из стандартного ряда длин на 5…10 мм меньше длины ступицы зубчатого колеса LCT.

Наибольшее распространение имеют призматические

шпонки со скругленными концами. Размеры призматических шпонок выбираются по

ГОСТ 23360-78.

Условное обозначение призматической шпонки с

размерами b = 6 мм; h = 6 мм; l = 14 мм, шпонка 6x6x14 ГОСТ 23360-78.

Шпоночные пазы на валах выполняют фрезерованием

дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в

ступицах - протягиванием или долблением. Концы призматических шпонок могут

скругленными или плоскими

3. СБОРОЧНЫЙ ЧЕРТЕЖ

Сборочный чертеж - технический документ,

содержащий изображение сборочной единицы и другие данные, необходимые для ее

сборки, изготовления и контроля (ГОСТ 2 102 - 68*).

Сборочной единицей называют изделие, составные

части которого подлежат соединению между собой сборочными операциями

Сборочный чертеж должен содержать:

изображение сборочной единицы, дающее

представление о расположении и взаимной связи составных частей.

номера позиций составных частей в соответствии с

номерами позиций спецификации.

К сборочному чертежу прилагаются эскизы деталей,

входящих в состав сборочной единицы

Сначала выбирают масштаб изображения, согласно

ГОСТ 2 302-68*. Чертеж должен быть расположен на листе рационально, оставляя

достаточно места для нанесения размеров и номеров позиций. Изображение изделия

должно занимать 75 % поля чертежа.

Затем, исходя из сложности изделия, определяют

число видов, которое должно быть минимальным, но достаточным для полного

представления о конструкции изделия.

На сборочном чертеже выполняют необходимые

разрезы, которые позволяют выявить характер соединения деталей. Штриховка в

разрезах и сечениях на сборочном чертеже производится по ГОСТ 2.306-68*.

Штриховку смежных деталей следует разнообразить, изменяя направление штриховки

и интервал.

На сборочных чертежах деталям присваиваются

порядковые номера (номера позиций) по ГОСТ 2.109-68* Они соответствуют графе

"Позиция" спецификации и должны указываться на полках линий-выносок

вне контура изображения. Позиции указываются на том виде и разрезе, на котором

данная составная часть изделия проецируется как видимая. Порядковый номер

составной части изделия указывают один раз. Полки для указания номеров позиций

следует располагать параллельно основной надписи чертежа, группируя их в одну

строку или в один столбец. Цифры номеров позиций должны быть крупнее размерных

чисел, проставленных на этом чертеже. Обычно номера позиций выполняют шрифтом 7

или 10.

Полка и линия-выноска выполняются тонкой

сплошной линией. Линии - выноски не должны пересекаться, быть параллельными

линиям штриховки и, по возможности, не должны пересекать проекции других

деталей. Линия - выноска должна заходить на проекцию указываемой детали и

заканчиваться точкой.

4. СПЕЦИФИКАЦИЯ

Спецификацией называется конструкторский

документ, определяющий состав сборочной единицы, комплекса или комплекта.

Спецификация может означать:

. определение и перечень специфических

особенностей, уточнённая классификация чего-нибудь;

. инженерный термин, обозначающий набор

требований и параметров, которым удовлетворяет некоторый технический объект

Спецификация составляется в табличной форме на

отдельных листах формата А4 (297X210) на каждую сборочную единицу. Основная

надпись выполняется размером 40X185 в соответствии с ГОСТ 2.104-68.

Форма и порядок заполнения спецификации

определяется ГОСТ 2.108-68. Заполняют спецификацию сверху вниз. Разделы

спецификации располагаются в такой последовательности: документация, комплексы,

сборочные единицы, детали, стандартные изделия, прочие изделия, материалы,

комплекты.

Наличие тех или иных разделов определяется

составом специфицируемого изделия.

Графы спецификации заполняют следующим образом:

В графе «Формат» указывают формат документов,

обозначения которых записан в графе «Обозначение». В разделах «Стандартные

изделия», «Прочие изделия» и «Материалы» эта графа не заполняется. Для деталей,

на которые не выпущены чертежи, в этой графе пишут БЧ (без чертежа).

В графе «Зона» указывают обозначение зоны в

соответствии с ГОСТ 2.104-68. В учебных чертежах эта графа не заполняется.

В графе «Поз.» указывают порядком номера

составных частей, входящих в специфицируемое изделие. В разделах «Документация»

и «Комплекты» эта графа не заполняется.

В графе «Обозначение» записывается обозначение

документа на изделие (сборочную единицу, деталь) в соответствии ГОСТ 2.201-80.

В разделах «Стандартные изделия», «Прочие изделия» и «Материал» эта графа не

заполняется.

В графе «Наименование» указывают в разделе

«Документация» только название документа, например «Сборочный чертеж».

В разделе «Материалы» - обозначение материалов,

установленных в стандартных технических условиях на эти материалы.

В графе «Кол.» указывают количество «составных

частей в одном специфицируемом изделии.

ЗАКЛЮЧЕНИЕ

курсовой работе «Разъемные соединения деталей

машин» рассмотрены правила выполнения эскизов деталей, сборочного чертежа и

спецификации, в соответствии со стандартами ЕСКД, на примере разъемного

соединения «Вал - колесо зубчатое». Выполнен эскиз вала, произведен расчет

геометрических параметров зубчатого колеса и выполнен его эскиз, а также по

данным эскизам выполнен сборочный чертеж «Вал - колесо зубчатое» и заполнена

спецификация.

Пояснительная записка к курсовой работе содержит

14 страниц, 4 рисунка, 1 таблицу, список использованных источников содержит 6

наименований.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Чекмарев

А.А. Инженерная графика: учебн. для немаш. спец. вузов - М:Высш.шк., 2002 -

365с.:ил

. Лагерь

А.И. Инженерная графика: учебн. для вузов - М: Высш.шк., 2004 - 296с

. Стандарты

ЕСКД по состоянию на 1.01.2013 г.

. Разъемные

соединения деталей машин. Методические указания /Кравцова Л.И., Кузнецова Л.М.,

Горбань А.В. - Иркутск: Изд-во ИрГТУ, 2010

. Резьба:

Метод. Указания. Составители: Г.В. Боженков, Л.М. Кузнецова, Н.А. Горбань, Л.И.

Кравцова. - Иркутск: Изд-во ИрГТУ, 2010.-28

. СТО

ИрГТУ 005-2009 СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА. Учебно-методическая деятельность.

Оформление курсовых и дипломных работ проектов (работ) технических

специальностей.