|

Масса детали,

кг

|

Тип

производства

|

|

единичное

|

мелкосерийное

|

серийное

|

крупносерийное

|

массовое

|

|

< 1

|

< 20

|

20-2000

|

2000-20000

|

20000-100000

|

св. 1000000

|

|

1,0-4,0

|

< 15

|

15-1000

|

1000-10000

|

10000-75000

|

св. 75000

|

|

4,0-10

|

< 10

|

10-500

|

500-5000

|

5000-50000

|

св. 50000

|

|

10-20

|

< 7

|

7-250

|

250-2500

|

2500-25000

|

св. 25000

|

|

> 20

|

< 5

|

5-120

|

120-1200

|

1200-15000

|

св. 15000

|

Для массы детали меньше 4 кг и годового объема выпуска 5000

шт./год производство серийное.

Серийное производство характеризуется изготовлением

ограниченной номенклатуры изделий партиями, повторяющимися через определенный

промежуток времени, и широкой специализацией рабочих мест.

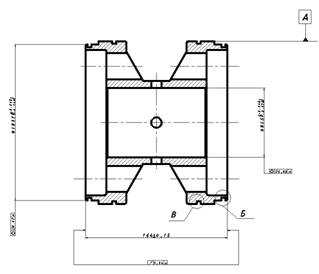

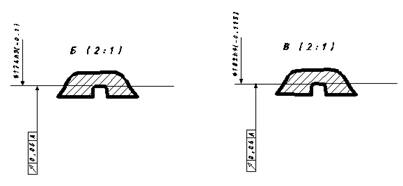

2. Анализ служебного назначения детали и ТУ на ее

изготовление

2.1 Анализ служебного назначения детали

Корпусные детали машин представляют собой

базовые детали, на них устанавливают различные детали и сборочные единицы,

точность которых должна обеспечиваться в процессе работы машины под нагрузкой.

В соответствии с этим корпусные детали должны иметь требуемую точность,

обладать необходимой жесткостью и виброустойчивостью, что обеспечивает

требуемое относительное положение соединяемых деталей и узлов, правильность

работы механизма в отсутствии вибрации.

Корпус подшипника - это специальная деталь,

которая фиксирует основной вал на основной платформе. Вместе с подшипником,

корпус образует подшипниковый узел, который широко используется в оборудовании

и технике практически всех отраслей промышленности.

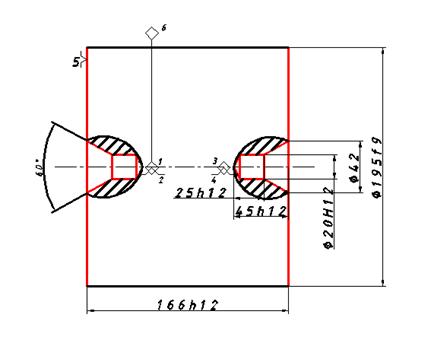

2.2 Анализ ТУ на ее изготовления

Технические условия на деталь данные на чертеже:

· Отклонение от концентричности цилиндрической поверхности

относительности базы А не более 0,02 мм. При смещении осей

деталей вращения, которые превышают значения допуска соосности, нагрузка между

рабочими элементами и деталями какого либо механизма распределяется

неравномерно и появляется дополнительная нагрузка на опорные части конструкции,

а так же происходит снижение коэффициента полезного действия в целом.

относительности базы А не более 0,02 мм. При смещении осей

деталей вращения, которые превышают значения допуска соосности, нагрузка между

рабочими элементами и деталями какого либо механизма распределяется

неравномерно и появляется дополнительная нагрузка на опорные части конструкции,

а так же происходит снижение коэффициента полезного действия в целом.

· Отклонение от концентричности цилиндрической поверхности

относительности базы А не более 0,02 мм. При смещении осей

деталей вращения, которые превышают значения допуска соосности, нагрузка между

рабочими элементами и деталями какого либо механизма распределяется

неравномерно и появляется дополнительная нагрузка на опорные части конструкции,

а так же происходит снижение коэффициента полезного действия в целом.

относительности базы А не более 0,02 мм. При смещении осей

деталей вращения, которые превышают значения допуска соосности, нагрузка между

рабочими элементами и деталями какого либо механизма распределяется

неравномерно и появляется дополнительная нагрузка на опорные части конструкции,

а так же происходит снижение коэффициента полезного действия в целом.

· Допуск на торцевое биение относительно базы А не более 0,04 мм. Не

соблюдение этого условия приведет к износу рабочих поверхностей торца и в связи

с этим деталь выйдет из строя.

· Допуск на радиальное биение на

мм не более 0,06 мм относительно базы А.

мм не более 0,06 мм относительно базы А.

· Допуск на радиальное биение на

мм не более 0,06 мм относительно базы А.

мм не более 0,06 мм относительно базы А.

3. Анализ детали на технологичность

Под технологичностью конструкции детали понимается

совокупность свойств, определяющих ее приспособленность к достижению

оптимальных затрат ресурсов при производстве и эксплуатации для заданных

показателей качества, объема выпуска и условий выполнения работ.

Анализируя деталь на технологичность нужно получить ответ на

следующие вопросы: возможно ли выполнить технические условия на изготовление,

назначенные конструктором, какие приспособления применяются при изготовлении и

др.

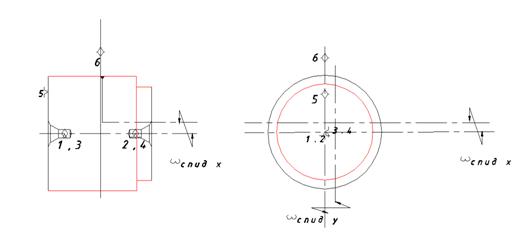

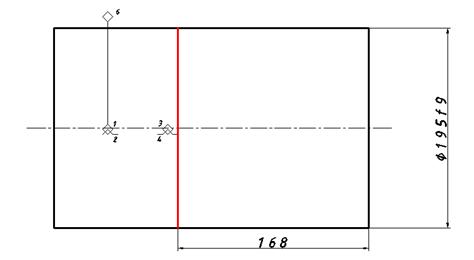

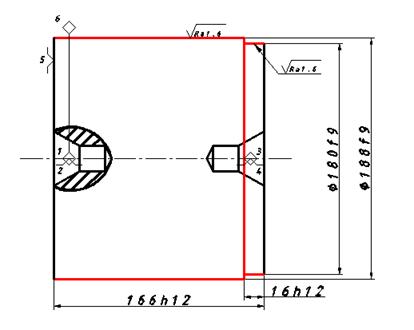

Деталь представляет собой ступенчатый цилиндр с внутренними

отверстиями различного диаметра. При базировании не возникает трудностей.

Доступ режущий инструмент имеет доступ ко всем поверхностям.

4. Контроль ТУ на изготовление детали

1. Отклонение от концентричности цилиндрической поверхности

относительности базы А не более 0,02 мм. Проконтролировать данное

отклонение необходимо следующим образом, деталь закрепляется в трехкулачковом

патроне по 180 мм, на внешнюю цилиндрическую поверхность 188 мм устанавливается

датчик контроля, который показывает отклонение от концентричности.

относительности базы А не более 0,02 мм. Проконтролировать данное

отклонение необходимо следующим образом, деталь закрепляется в трехкулачковом

патроне по 180 мм, на внешнюю цилиндрическую поверхность 188 мм устанавливается

датчик контроля, который показывает отклонение от концентричности.

. Отклонение от концентричности цилиндрической поверхности

относительности базы А не более 0,02 мм. Проконтролировать данное

отклонение необходимо следующим образом, деталь закрепляется в трехкулачковом

патроне по 180 мм, на внутреннюю цилиндрическую поверхность 80 мм

устанавливается датчик контроля, который показывает отклонение от

концентричности.

относительности базы А не более 0,02 мм. Проконтролировать данное

отклонение необходимо следующим образом, деталь закрепляется в трехкулачковом

патроне по 180 мм, на внутреннюю цилиндрическую поверхность 80 мм

устанавливается датчик контроля, который показывает отклонение от

концентричности.

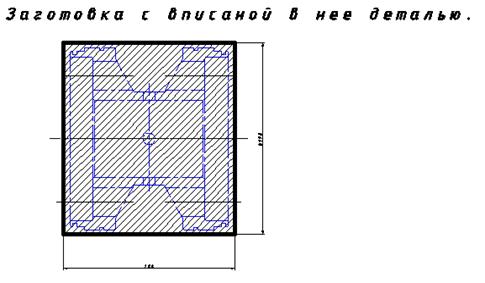

5. Выбор способа получения заготовки

Заготовкой, согласно ГОСТ 3.1109-82, называется предмет труда, из

которого изменением формы, размеров, свойств поверхности и материала

изготавливают деталь.

Одну и ту же деталь можно изготовить из заготовок, полученных

различными способами. Одним из основополагающих принципов выбора заготовки

является ориентация на такой способ изготовления, который обеспечит ей

максимальное приближение к готовой детали.

Так как деталь имеет форму тела вращения, заготовку получим

горячекатаным сортовым прокатом по ГОСТ 2590-88. Диаметр заготовки

195

195

мм. Длина проката от 2 до 6 м. Предельные отклонения по длине

проката мерной и кратной мерной длины не должы превышать:+50 мм - при длине

свыше 4 м до 6 м включительно. Овальность проката не должна превышать 50% суммы

предельных отклонений по диаметру. Кривизна прутков не должна превышать 0,5% от

длины.

мм. Длина проката от 2 до 6 м. Предельные отклонения по длине

проката мерной и кратной мерной длины не должы превышать:+50 мм - при длине

свыше 4 м до 6 м включительно. Овальность проката не должна превышать 50% суммы

предельных отклонений по диаметру. Кривизна прутков не должна превышать 0,5% от

длины.

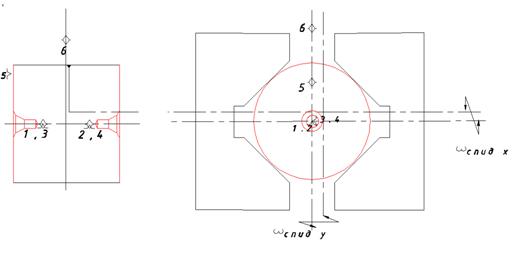

. Анализ вариантов базирования

При выборе технологических баз и определении

последовательности обработки решается задача обеспечения равномерности припуска

при обработке с целью получения лучшего варианта достижения точности

изготовления детали, при её обработке от выбранных баз.

Решение этой задачи начинается с анализа технических

требований, предъявляемых к готовой детали, после механической обработки.

Преимущество при выборе варианта базирования в первую очередь

отдаётся отклонениям поверхностей от взаимного расположения. Т.е. базой для

обработки той или иной поверхности выбирается та поверхность, с которой

обрабатываемая непосредственно связана допуском на отклонение от взаимного

расположения.

А далее определяется самая точная поверхность у получаемой

детали, таким образом, если при обработке получается точность этой поверхности

в пределах допуска, то остальные, менее точные поверхности получаются

автоматически.

В ходе анализа было выявлено что, одной из самых точных

является наружная цилиндрическая поверхность 180f9.

Проанализируем два варианта базирования.

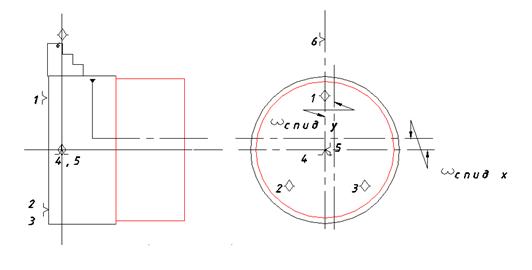

. I Вариант.

Установ А.

Операция 005 Токарно-винторезная.

Заготовка базируется по внешней поверхности в трехкулачковом

патроне, обрабатывается торцовая поверхность вала и далее обрабатываем

цилиндрическую поверхность

для создания технологической базы для дальнейшей обработки детали.

При этом возникает только погрешность СПИД, так как заготовку базируем в

трехкулачковом патроне.

для создания технологической базы для дальнейшей обработки детали.

При этом возникает только погрешность СПИД, так как заготовку базируем в

трехкулачковом патроне.

ωСПИД = ω1 = 0.46 мм.

ω1 - отклонение оси обработанного центровочного отверстия от оси

наружной цилиндрической поверхности.

Установ Б.

Операция 010 Токарно-винторезная.

Заготовка базируется по внешней поверхности, обрабатывается

торцовая поверхность вала и далее обрабатывается цилиндрическая поверхность

до

до

и на длине 15 мм от торца до

и на длине 15 мм от торца до

для создания технологической базы для дальнейшей обработки

детали. При этом возникает только погрешность СПИД, так как заготовка

базируется в трехкулачковом патроне.

для создания технологической базы для дальнейшей обработки

детали. При этом возникает только погрешность СПИД, так как заготовка

базируется в трехкулачковом патроне.

ωСПИД = ω2 = 0.46 мм

ω2 - отклонение оси обработанного центровочного отверстия от оси

наружной цилиндрической поверхности

Установ В.

Заготовка базируется по внешней поверхности

, обрабатывается цилиндрическая поверхность

, обрабатывается цилиндрическая поверхность

по всей длине заготовки, 15 мм от торца до

по всей длине заготовки, 15 мм от торца до

для достижения необходимой точности связи. При этом возникает

только погрешность СПИД.

для достижения необходимой точности связи. При этом возникает

только погрешность СПИД.

ωСПИД =ω3 = 0.46 мм

ω3 - отклонение оси заготовки от оси вращения шпинделя.

ω∆=

ω1+

ω2+

ω3= 0,46+0,46+0,46 = 1,38 мм

Суммарное смещение осей отверстий.

ωΣ=

=

=

=1,95 мм, т.к. погрешность в вертикальном и горизонтальном

направлении одинакова.

=1,95 мм, т.к. погрешность в вертикальном и горизонтальном

направлении одинакова.

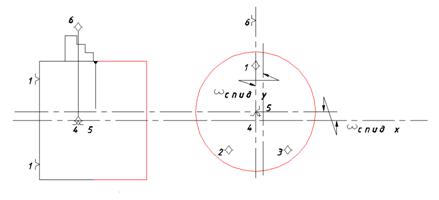

. II

Вариант.

Установ А.

Операция 005: Фрезерно-центровальная.

Заготовка базируется по наружной поверхности

в самоцентрирующиеся тиски с призматическими губками,

обрабатываются оба торца и сверлятся центровые отверстия

в самоцентрирующиеся тиски с призматическими губками,

обрабатываются оба торца и сверлятся центровые отверстия

20 мм на глубину 45 мм, согласно ГОСТ 14034-74 «Отверстия

центровые. Размеры». При этом возникает погрешность СПИД.

20 мм на глубину 45 мм, согласно ГОСТ 14034-74 «Отверстия

центровые. Размеры». При этом возникает погрешность СПИД.

=

=

= 0,21 мм

= 0,21 мм

Операция 010: Токарно-винторезная.

Закрепляем деталь в центрах и обрабатываем цилиндрическую

поверхность

по всей длине заготовки, до

по всей длине заготовки, до

. Далее обрабатываем по всей длине до ∅ 188,2 мм. Затем точим начисто до ∅ 188 мм Ra=1.6

. Далее обрабатываем по всей длине до ∅ 188,2 мм. Затем точим начисто до ∅ 188 мм Ra=1.6

Точить 188 мм до 180 мм на длине 16 мм от торца. Ra=1.6.

=

=

= 0,32 мм

= 0,32 мм

Суммарное смещение осей отверстий.

ωΣ=

=

=

=0.74 мм, т. к.погрешность в вертикальном и горизонтальном

направлении одинакова.

=0.74 мм, т. к.погрешность в вертикальном и горизонтальном

направлении одинакова.

Вывод: так как суммарная погрешность базирования в первом варианте

выше чем во втором, то выбираем второй вариант базирования.

7. Аналитический расчет припусков

Рассчитаем припуски на размер 80S7 мм.

Составляющие минимального припуска и допуск на размер,

получаемый на переходе

|

Переход

|

Rzi-1 + Тi-1, мкм

|

ρi-1, мкм

|

εi, мкм

|

δi, мкм

|

|

Сверление

|

700

|

2208

|

100

|

740

|

|

Рассверливание

|

200

|

870

|

100

|

300

|

|

Зенкерование

|

100

|

351

|

100

|

190

|

|

Развертывание

|

221

|

100

|

30

|

Минимальный припуск:

2zi min = 2 (Rzi-1 + Тi-1 +

)

)

z1 min = 2

(700 +

) = 5821 мкм

) = 5821 мкм

z2 min = 2

(200 +

) = 2151 мкм

) = 2151 мкм

z3 min = 2

(100 +

) = 930 мкм

) = 930 мкм

z4 min = 2

(50 +

) = 585 мкм

) = 585 мкм

Тогда общий припуск на обработку:

zi= 2z1 min +2z2 min +2z3 min +2z4 min = 5821+2151+930+585=9487 мкм

. Назначение планов и маршрутов обработки поверхностей

План обработки поверхностей.

Планы обработки отверстий.

80S7 мм, Ra=1,6 мкм

80S7 мм, Ra=1,6 мкм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Сверление

|

40

|

20

|

14

|

|

2

|

Рассверливание

|

79

|

19,5

|

14

|

|

3

|

Зенкерование

|

79.8

|

0,4

|

12

|

|

4

|

Развертывание

|

80

|

0,1

|

7

|

30 мм, Ra=6,3 мкм

30 мм, Ra=6,3 мкм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Сверление

|

29

|

14,5

|

14

|

|

2

|

Зенкерование

|

30

|

0,5

|

10

|

12 мм, Ra=6,3 мкм

|

№ПереходD,

ммt, мм

|

|

|

|

|

|

1

|

Сверление

|

12

|

6

|

12

|

мм, Ra=6,3 мкм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

168

|

24

|

14

|

Планы обработки наружных поверхностей.

f9 мм, Ra=1,6 мкм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Черновое

точение

|

190

|

2,5

|

14

|

|

2

|

Получистовое

точение

|

188,2

|

0,9

|

12

|

|

3

|

Чистовое

точение

|

188

|

0,1

|

8

|

f9 мм, Ra=1,6 мкм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Черновое

точение

|

183

|

2.5

|

14

|

|

2

|

Получистовое

точение

|

180,2

|

1.4

|

14

|

|

3

|

Чистовое

точение

|

180

|

0,1

|

8

|

180f9 мм, Ra=1,6 мкм

|

№ПереходD,

ммt, мм

|

|

|

|

|

|

1

|

Точить канавку

шириной 4,4 мм

|

180

|

3

|

8

|

188f9 мм, Ra=1,6 мкм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Точить канавку

шириной 4,4 мм

|

188

|

3

|

8

|

0f9 мм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

Точить 2 фаски

1х45°

|

180

|

1

|

10

|

80s7 мм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Точить 2 фаски

1х30°

|

80

|

1,6

|

10

|

188f9 мм

|

№

|

Переход

|

D, мм

|

t,

мм

|

|

|

1

|

Точить канавку

70 мм

|

188

|

12

|

12

|

мм

|

№ПереходD,

ммt, мм

|

|

|

|

|

|

1

|

Точить канавку

30 мм

|

188

|

34

|

12

|

Маршрут обработки поверхностей.

А Операция 000: Отрезная

О абразивно - отрезной

О Отрезать заготовку длиной L = 168 мм.

А Операция 005: Фрезерно-центровальная

Б МР-76М Фрезерно-центровальный

О Фрезеровать оба торца одновременно, выдержав L=166 мм

О Сверлить центровое отверстия ∅ 20 мм одновременно, на

глубину L1=45

мм.

А Операция 010: Токарно-винторезная

Б 16К20 Токарно-винторезный

Точить поверхность 195 мм, выдержав 190 мм, на всю длину

Точить поверхность 190 мм, выдержав 188,2 мм на всю длину

Точить поверхность 188,2 мм, выдержав 188 мм на всю длину.

Точить поверхность 188 мм, выдержав 183 мм на длине L=16 мм

Точить поверхность 183 мм, выдержав 180,2 мм на длине L=16 мм

Точить поверхность 180,2 мм, выдержав 180 мм на длине L=16 мм

А Операция 015: Токарно-винторезная

Б 16К20 Токарно-винторезный

Подрезать торец, выдержав L1=149 мм от базы

Точить поверхность 188 мм, выдержав 183 мм на длине L=15 мм

Точить поверхность 183 мм, выдержав 180,2 мм на длине L=15 мм

Точить поверхность 180,2 мм, выдержав 180 мм на длине L=15 мм

Сверлить центральное отверстие 40 мм на длину L2=165

Расточить центральное отверстие 40 мм, выдержав 79 мм на

длину L2=165

Зенкеровать центральное отверстие 79 мм, выдержав 79,8 мм на

длину L2=165

Развернуть центральное отверстие 79,8 мм, выдержав 80 мм на

длину L2=165

Точить канавку 182 мм, шириной b =4,4 мм на длине L3= 131,4 мм от торца

Точить канавку 182 мм, шириной b =4,4 мм на длине L4=37 мм от торца

Точить канавку 174 мм, шириной b =4,4 мм на длине L5= 6,9 мм от торца

Расточить отверстие 80 мм, выдержав 168 мм на длине L6=24 мм

Точить фаску 80 мм на длине L7=25,6 мм от торца,

выдержав 1,6×30°

А Операция 020: Токарно-винторезная

Б 16К20 Токарно-винторезный

Подрезать торец, выдержав L=149 мм

Расточить отверстие 80 мм, выдержав 168 мм на длине L2=24 мм

Точить фаску на длине L3=25,6 мм от торца,

выдержав 1,6×30°

А Операция 025: Вертикально-сверлильная.

Б Вертикально-сверлильный, 2Н135

О Сверлить 6 отверстий одновременно 29 мм, выдержав межосевое

расстояние 130 мм на длину L= 120 мм

О зенкеровать 6 отверстий одновременно 30 мм, выдержав

межосевое расстояние 130 мм на длину L=120 мм

А Операция 030: Токарно-винторезная

Б 16К20 Токарно-винторезный

О Точить канавку 164 мм, шириной b=70 мм на длине L=96,5 мм

О Точить канавку 96 мм, шириной b1=32 мм на длине L2=77,5 мм

О Точить поверхность под углом 30°

А Операция 035 Вертикально-сверлильная

Б Вертикально-сверлильный

О Сверлить 4 отверстия 12 мм,

А Операция 040: Гальваническая

Б Гальваническая ванна

О Покрытие Ц9 хр, кроме поверхностей 80S7 и 188f9.

9. Расчет режимов резания.

А Операция 025: Вертикально-сверлильная. [6]

Б 2А150, вертикально-сверлильный

О Сверлить отверстие ∅29 мм, на длину L=116 мм.

1. Выбор инструмента.

Выбираем сверло из быстрорежущей стали Р6М5, так как

обрабатываемый материал Сталь 20.

Геометрические параметры сверла:

Диаметр сверла Dc:=29 мм;

Заточка сверла: 2φ= 121˚

φо= 73 º

α = 11 º

b = 5,5 мм

φ = 60 º

А = 3,0 мм

Подточка ленточки: l1 = 2,5 мм

f1 = 0,3

α1= 7 º

2. Определение режимов резания.

2.1. Глубина резания.

Допустимое значение глубины при сверлении

определяем по формуле:≤ 0,5*Dc, мм где диаметр сверла Dc=29;

t=14,5 мм.

.2. Подача.

Величину подачи при сверлении необходимо назначить, возможно

большей, допустимой технологическими возможностями станка и качеством изделия.

|

Cp

|

Kмр

|

Kф

|

Xp

|

Yp

|

|

0,68

|

1,12

|

1,33

|

1

|

0.7

|

корректируем

подачу по станку S=0,62 мм/об;

2.3. Стойкость инструмента.

Т = 25 мин

.4. Скорость резания.

Оптимальную скорость резания рассчитываем

по формуле

|

Сυ

|

mυ

|

Xυ

|

Yυ

|

Zv

|

Kυ

|

|

9.8

|

0.2

|

0

|

0,4

|

0,9

|

Кυ = KMυ*Kфυ*Klυ*Kсожυ=0,89*1*0,85*1,2 = 0,9

KMυ =0.89 - коэффициент, учитывающий твердость и

прочность обрабатываемого материала

Kфυ =1 - коэффициент, учитывающий форму заточки сверла

Klυ =0,85 - коэффициент, учитывающий глубину сверления

Kсожυ =1,2 - коэффициент, учитывающий использования

СОЖ:

.5. Частота вращения шпинделя.

Частоту вращения определяем по формуле:

Корректируем по паспортным данным станка n= 250 мин-1

Действительная скорость резания, соответствующая установленной

частоте вращения шпинделя определяется по формуле:

Список литературы

деталь технологичность заготовка подшипник

1.

Авербух Б.А., Аристов И.А. «Проектирование механосборочных цехов часть 1»

Москва 1987 г.

.

А.А. Гусев, Е.Р. Ковальчук, «Технология машиностроения (специальная часть)». Москва

«Машиностроение» 1986 г.

.

А.Ф. Горбацевич, В.А. Шкред «Курсовое проектирование по технологии

машиностроения» Москва «Альянс» 2007 г.

.

Руденко П.А. «Проектирование и производство заготовок в машиностроении» 1991

.

В.Д. Мягков «Допуски и посадки» том 1. 1978 г.

.

М.З. Хостикоев «Назначение параметров инструмента и режимов резания при

обработке отверстий сверлением и зенкерованием»

.

М.З. Хостикоев «Назначение параметров инструмента и режимов резания при

точении.

.

Балакшин Б.С. Основы технологии машиностроения. М., Машиностроение, 1966.