Обоснование технологических параметров разработки месторождений полезных ископаемых

Министерство образования и науки РФ

Государственное бюджетное

образовательное учреждение высшего

профессионального образования

Тульский государственный университет

Кафедра Геотехнологий и строительства

подземных сооружений

ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

ПАРАМЕТРОВ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Курсовая работа по дисциплине

«Шахтное и подземное строительство»

Специальность «Строительство

подземных сооружений»

Исполнитель:

студент группы 330201 ________ Гришин Р.С.

Руководитель

работы: ________ Коновалов О.В.

Тула - 2012 г.

Оглавление

ВВЕДЕНИЕ

.АНАЛИЗ УСЛОВИЙ ЗАЛЕГАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ.

.Схема вскрытия и система подготовки шахтного поля.

Системы вскрытия.

Погоризонтная подготовка.

Деление шахтных полей на части. Дополнительно.

Подготовка этажей

Основные горные выработки

. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ПОДЗЕМНЫХ ВЫРАБОТОКБУРО-ВЗРЫВНЫМИ

СПОСОБАМИ.

Основные понятия.

Меры безопасности при бурении шпуров.

Схема расположения шпуров в забое.

Буровзрывная технология выемки угля на пологих пластах

средней мощности.

Опасности рудников и шахт

. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ПОДЗЕМНЫХ ВЫРАБОТОК ПО

МЕХАНИЗИРОВАННОЙ, ТЕХНОЛОГИИ

Комплексная механизация.

Забой.

Крепь 2М87УМН

. ТЕХНОЛОГИЯ ОЧИСТНЫХ РАБОТ

Очистные работы

Комбайн очистной 1ГШ68

. ПРОЦЕССЫ ПОДЗЕМНОГО ТРАНСПОРТА

Подземный транспорт

Конвейер скребковый СП87ЛМ

. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПОДГОТОВКИ ГОРНЫХ ПОРОД К ВЫЕМКЕ

ОТКРЫТЫМ СПОСОБОМ

. ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ РАБОТЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ

. Карьерный транспорт.

Транспорт в карьере

БелАЗ-7540. Характеристики.

. ОТВАЛООБРАЗОВАНИЕ И РЕКУЛЬТИВАЦИЯ НА ОТКРЫТЫХ ГОРНЫХ

РАБОТАХ

Общие понятия

Этапы открытой разработки.

Отвалообразование

Рекультивация земель

. ПОВЕРХНОСТНЫЕ КОМПЛЕКСЫ ГОРНЫХ ПРЕДПРИЯТИЙ

ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПОВЕРХНОСТИ ШАХТЫ

Организация шахтной поверхности

Объекты шахтной поверхности.

ЗАКЛЮЧЕНИЕ

Список литературы

Введение

Учебная дисциплина «Основы горное дело» - является обще-профессиональной

дисциплиной, формирующей специалиста - горного инженера-строителя.

Проектирование, строительство новых и реконструкция существующих предприятии по

добыче твердых полезных ископаемых требуют знаний технологических процессов,

понимания и учета горно-геологических условий, специфики ведения горных работ,

требований техники безопасности и охраны труда.

Эти дисциплины дают знания о взаимное расположение в пространстве в

пределах шахтного поля всех горных выработок, что является необходимым условием

творческого изучения вопросов вскрытия и подготовки шахтных полей, систем

разработки для различных горно-геологических условий угольных и рудных

месторождений.

В задачу данной курсовой работы входит научиться научным методам

разработки месторождений твердых полезных ископаемых, т.е. экономически

обоснованному извлечению с минимальными затратами живого и овеществленного

труда при безусловной безопасности и комфортности ведения горных работ.

В этой связи при выполнение работы ставятся следующие задачи:

знать современное состояние горной промышленности и пути ее развития на

ближайшую перспективу;

четко владеть горной терминологией по всем разделам дисциплины;

изучить различные способы и технологические схемы вскрытия и подготовки

шахтных полей, системы разработки, их преимущества и недостатки, область

эффективного применения;

представлять расположение горных выработок в толще горных пород;

иметь представление о современных средствах механизации ведения горных

работ, технологии выполнения производственных процессов, охране труда и технике

безопасности;

учитывать особые горно-геологические условия, усложняющие технологию ведения

горных работ;

уметь производить необходимые инженерные расчеты для обоснования принятых

технических решений.

Наша страна располагает значительными запасами угля, руд чёрных и цветных

металлов; имеются месторождения редких и благородных металлов, калийных колей и

фосфатных руд, асбеста, графита, серы и других полезных ископаемых.

Основными поставщиками угля для народного хозяйства страны являются шахты

и разрезы Донбасса, Кузбасса, предприятия Карагандинского и Подмосковного

бассейнов, а также Восточной Сибири и Дальнего Востока. Более трети всех

добываемых углей идет для получения электроэнергии, четвертая часть - для

коксования и использования в металлургическом производстве для выплавки из

железной руды чугуна с последующей его переработкой в сталь и прокат. Уголь

используется как сырье для химической переработки и получения различных

продуктов, а отходы его переработки - в резинотехническом производстве,

строительных материалов, при строительстве автодорог и др. Из угля получают

жидкое и тазовое топливо.

Задачи и меры по охране недр и обеспечению полного извлечения полезных

ископаемых при их добыче определяются и регулируются сводом законов,

отраслевыми нормативами и правилами органов горного, санитарного, рыбного и

водного надзоров. Важное народнохозяйственное значение имеют полное извлечение

полезных ископаемых из недр, рациональное и комплексное их использование,

максимально возможное извлечение ценных компонентов на всех стадиях

переработки.

1.АНАЛИЗ

УСЛОВИЙ ЗАЛЕГАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

К

балансовым принадлежат такие запасы полезных ископаемых, которые целесообразно

разрабатывать при современном уровне техники

<#"707647.files/image001.gif">

где

- размер

шахтного поля по падению;

- размер

шахтного поля по падению;

-

суммарная мощность пластов по данным;

-

суммарная мощность пластов по данным;

-

средняя объёмная плотность полученного ископаемого;

-

средняя объёмная плотность полученного ископаемого;

-

коэффициент извлечения.

-

коэффициент извлечения.

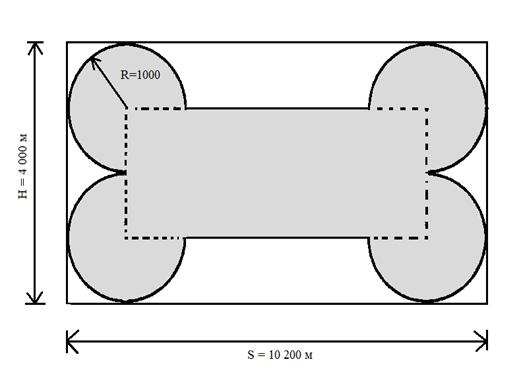

S = 10 200 м

H = 4 000 м

Т.к. эскиз шахтного поля представлен в виде четырех ¾

кругов и одного

прямоугольника, то его площадь можно описать формулой:

Аобщ =

4* ¾ *

πR2 + (S - 2R)*(H - 2R)

Аобщ = 9 420 000 + 16 400 000 = 25 820 000

т/м3

т/м3

∑m =

(2.1 + 1.9 +1.7) = 5.7 м

С

пластов средней мощности

Z = 25 820 000 * 5.7 * 1.2

* 0.865 = 152 766 612 т

Производительность

пласта

т/м2

т/м2

Kпот -

коэффициент потерь (безразмерная величина):

- для пологих пластов 0,5 %

- для крутонаклонных пластов 0,5 - 1,5 %

для мощных пластов до 10 %

Kпот m1= 2,1 м (пласт средней мощности;

пологий (Ð a=2°) ) составит 0,5 - 1,5 % потери.

2. Схема вскрытия и система подготовки шахтного поля

Системы вскрытия

Основными факторами, влияющими на выбор схемы вскрытия шахтного поля или

его части, являются: число вскрываемых пластов, угол падения пластов, свойства

боковых пород, расстояние между пластами, мощность наносов или покрывающей

непродуктивной толщи, наличие плывунов и других водоносных пород, нарушенность

месторождения, глубина разработки, газоносность пластов, рельеф местности;

производственная мощность шахты; размер шахтного поля; срок службы шахты; уровень

развития горнодобывающей техники; способ подготовки шахтного поля, системы

разработки и схема вентиляции и др.

|

Классификационный признак

|

Схемы вскрытия

|

|

Тип главной вскрывающей

выработки

|

Вертикальные стволы.

Наклонные стволы. Штольни. Комбинация наклонных и вертикальных стволов

(штольня).

|

|

Число пластов в шахтном

поле, вскрываемых главной выработкой

|

Одиночного пласта. Свиты пластов.

|

|

Наличие и тип

дополнительных вскрывающих выработок

|

Без дополнительных

вскрывающих вы« работок. С горизонтальными вскрывающими выработками. С

наклонными вскрывающими выработками. С вертикальными вскрывающими

выработками.

|

Погоризонтная подготовка

При погоризонтной подготовке пласты в пределах шахтного поля между

горизонтами делятся на выемочные участки, вытянутые по падению и восстанию. В

каждом выемочном участке размещают одну или две лавы, которые отрабатываются по

падению и восстанию пласта.

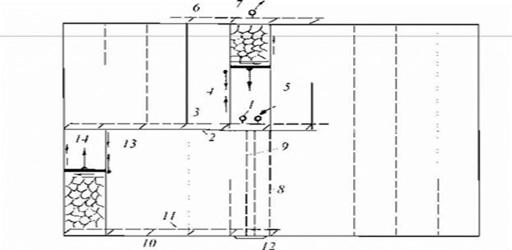

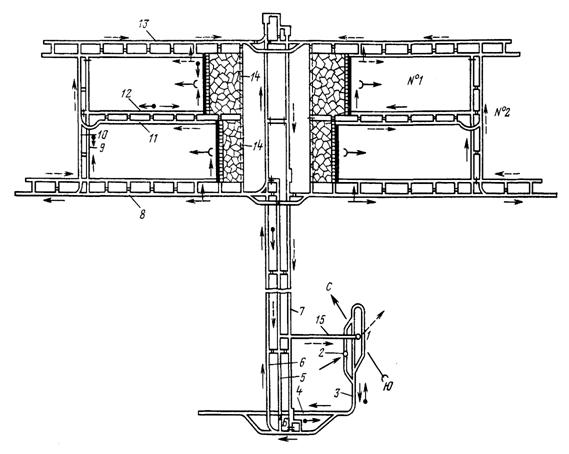

- центральные стволы; 2 - главный пластовый штрек; 3 - главный полевой

откаточный штрек; 4 - конвейерный бремсберг; 5 и 14 - вентиляционные ходки; 6 -

главный полевой вентиляционный штрек; 7 - шурф; 8 и 9 - вспомогательные уклон и

ходок; 10 - пластовый штрек дренажного горизонта; 11 - полевой штрек дренажного

горизонта; 12 - водосборник; 13 - конвейерный уклон

Погоризонтная подготовка применяется при разработке пластов

преимущественно до 10 - 12°. От околоствольного двора или главных квершлагов

проводят групповые откаточные штреки для доставки грузов и пластовые групповые

конвейерные штреки, предназначенные для транспортирования угля. От пластовых

групповых штреков проводятся бремсберги и уклоны. У верхней и нижней границы

горизонта проводятся вентиляционные штреки, соединяемые с вентиляционными

стволами.

Основные достоинства погоризонтной подготовки:

упрощена подготовка шахтного поля и схема транспорта угля в шахте;

уменьшена протяженность и объем выработок по подготовке шахтного поля;

обеспечена стабильная длина лавы.

Недостатки погоризонтного способа подготовки:

ограничение области применения только пологими пластами;

трудности, обусловленные проведением, доставкой грузов и перевозкой людей

по длинным наклонным выработкам.

При разработке пластов с небольшой газоносностью целесообразны варианты

погоризонтной подготовки с возвратноточным проветриванием выемочного участка и

расположением главного вентиляционного штрека на одном уровне с главным

транспортным штреком. Во всех случаях погоризонтной подготовки с выемкой пласта

лавами по восстанию сооружается дренажный горизонт с водоотливной установкой.

Полевой или пластовый дренажный штрек соединяется с подъёмным горизонтом

вспомогательными уклонами (см. рис. 3).

На практике встречаются варианты погоризонтной подготовки, различающиеся

расположением главных штреков относительно пласта (полевые или пластовые),

схемой подготовки выемочных участков (с повторным использованием конвейерных

бремсбергов и уклонов или их проведением вприсечку к выработанному

пространству).

Способ

погоризонтной подготовки шахтного поля наиболее распространён при разработке

пологих пластов в Донецком, Карагандинском и Печорском бассейнах. По условиям

работы средств комплексной механизации

<#"707647.files/image014.jpg">

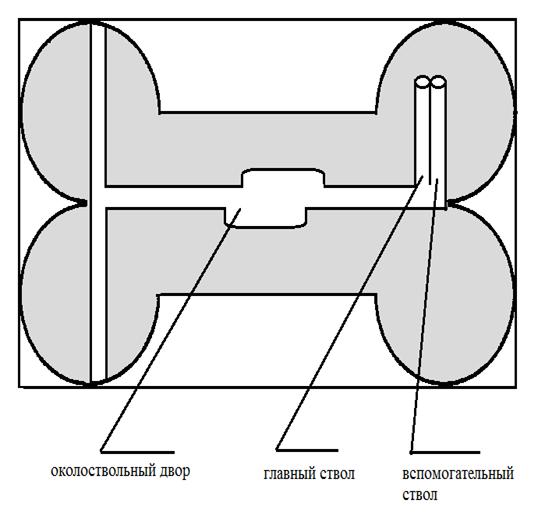

Рис.1 Способ деления шахтного поля на этажи:

- главный ствол; 2 - вспомогательный ствол; 3 - главный откаточный штрек;

4 - бремсберг; 5 - уклон; 6 - этажный откаточный штрек; 7 - разрезная печь; I - VI - последовательность отработки этажей.

Расстояние по линии падения пласта между верхней и нижней границами этажа

называют наклонной высотой этажа.

Для пологих и наклонных пластов наклонную высоту этажа определяют

расчетом. Она может быть от 200 до 500 м. Необходимо, чтобы производственная

мощность шахты при этом обеспечивалась очистными забоями, расположенными в

пределах только одного этажа.

Проекцию наклонной высоты этажа hЭ на вертикальную плоскость называют вертикальной высотой этажа hВ, которая определяется из выражения

В = hЭ sinα

Крыло горизонта имеет размер по простиранию порядка 2-2,5 км, поэтому

крыло этажа по простиранию можно дополнительно делить на более мелкие части -

выемочные поля. К делению зтажа на выемочные поля обычно прибегают при

разработке пологих пластов и только в том случае, когда его наклонная высота в

2-3 раза превышает рациональную длину лавы. В этих условиях возникает

необходимость деления выемочного поля по падению на два, реже на три выемочных

участка, в каждом из которых располагается по одной лаве. Для их обслуживания

необходимо проходить в каждом выемочном поле участковые (промежуточные) бремсберги

(скаты, квершлаги), ходки, штреки, конвейерные и вентиляционные.

Выемочное поле - часть пласта в пределах этажа, разработка которой

осуществляется с применением участковых (промежуточных) бремсбергов, скатов или

квершлагов. Размер выемочного поля по простиранию на пологих пластах находится

в пределах 750-1500 м, на крутых - 350-500 м.

Выемочный участок - часть пласта в пределах выемочного поля, ограниченная

по падению конвейерным и вентиляционным штреками, а по простиранию - границами

выемочного поля.

Расположение вертикальных стволов в шахтном поле

При проектировании шахты большое значение имеет правильный выбор места

заложения стволов в шахтном поле, так как от этого зависит суммарная длина

главных выработок, а следовательно, затраты на их проведение и поддержание;

расходы на транспортирование грузов, проветривание горных выработок; потери

полезного ископаемого в охранных целиках около стволов.

Расположение главного ствола по падению шахтного поля. Теоретически

главный ствол может быть расположен в любой точке шахтного поля, например, у

верхней границы шахтного поля, у нижней границы и, наконец, в любом месте между

положениями и, где-то в средней части.

Расположение ствола у нижней границы шахтного поля имеет крупные

недостатки: максимальную глубину стволов, а следовательно и капитальные

наибольшие первоначальные затраты при строительстве шахты, более длительные

сроки строительства; дополнительные расходы на подъем и водоотлив по

вертикальному стволу.

При расположении ствола у верхней границы шахтного поля перечисленные

недостатки отпадают, однако появляются другие. Так, при размерах шахтного поля

по падению более 1200 м ходки, оборудованные канатным подъемом для

вспомогательного транспорта, спуска и подъема людей, приходится проводить

ступенчатыми, иметь две или более подъемные установки и передавать груз с

одного ходка на другой, что усложняет и удорожает работу подземного транспорта.

Увеличиваются расходы на поддержание уклонов и ходков, которые, будучи

расположенными в целиках угля ограниченных размеров, испытывают повышенное

влияние горного давления. Ухудшаются условия проветривания очистных и

подготовительных забоев вследствие большой длины выработок, по которым должен

пройти воздух до выхода на поверхность, а также в результате его утечек через

всевозможные сбойки между уклонами и ходками и др.

Наиболее рационально в экономическом и техническом отношении расположение

ствола в центре пласта, при котором главный ствол делит шахтное поле на два

примерно равных горизонта, т. е. размеры бремсбергового и уклонного полей

примерно равны и имеют умеренную длину (1000-1200 м). Если же шахтное поле

делят на три и более горизонта, то стволы первоначально проходят до первого

горизонта с последующей их углубкой.

Расположение главного ствола по простиранию шахтного поля. При этом

главный ствол может располагаться или около одной из границ шахтного поля (при

однокрылом шахтном поле), или же на линии, делящей шахтное поле на две равные

части (при двукрылом шахтном поле).

Расположение вспомогательных стволов. Согласно правилам безопасности в

угольных и сланцевых шахтах шахта должна иметь не менее двух отдельных выходов

на поверхность. Поэтому кроме главного сооружают один или несколько

вспомогательных стволов. По отношению к главному вспомогательный ствол может

иметь центральное, центрально-отнесенное, фланговое и комбинированное

расположение.

При центральном расположении оба ствола шахты размещены в центре шахтного

поля. Расстояние между их осями принимают равным 20 и 70 м или 50 и 55 м.

При центрально-отнесенном расположении вспомогательный ствол пройден у

верхней границы шахтного поля, его используют главным образом для отвода

исходящей струи воздуха из шахты на поверхность.

При фланговом расположении главный ствол сооружен в центре шахтного поля,

а вспомогательные - на флангах у верхней границы. Стволы выполняют те же

функции, что и при центрально-отнесенном расположении.

При комбинированном расположении в центре шахтного поля имеются два (реже

три) ствола; у верхней границы в центре, на флангах, на каждую панель или группу

панелей сооружают дополнительно вентиляционные стволы или шурфы. Центральные

стволы выполняют транспортные функции и служат для подачи свежего воздуха в

шахту (кроме ствола, оборудованного скиповым подъемом), а вентиляционные-

используют для отвода исходящей струи воздуха из шахты.

Центральное расположение стволов применяют при вскрытии горизонтальных,

крутонаклонных и крутых пластов, а также в отдельных случаях пологих пластов

при углах наклона не более 10°, когда ПБ допускается возвратноточная схема проветривания.

Однако при центральном расположении двух стволов не обеспечивается условие для

надежного и безопасного проветривания выработок при разработке пологих, весьма

газоносных пластов, а также пластов, склонных к внезапным выбросам или

суфлярным выделениям метана. Поэтому при строительстве современных крупных

шахт, при разработке пологих пластов применяют комбинированное расположение

стволов, которое сочетает в себе преимущества центрального,

центрально-отнесенного или флангового их расположения.

Подготовка этажей

В зависимости от мощности и газоносности пластов, склонности угля к

самовозгоранию, устойчивости вмещающих пород, опасности в отношении горных

ударов, геологической нарушенности, а также от производственной мощности шахты и

других факторов вертикальная высота этажа принимается не менее 100-120 м.

При этажной схеме подготовки (рис.2, 3) от околоствольного двора или

места пересечения пласта капитальным квершлагом проводят главный откаточный

штрек (пластовый или полевой) обычно на длину до 150 м, а из него в середине

шахтного поля - капитальный бремсберг с одним-двумя ходками для доставки грузов

и передвижения людей.

От капитального бремсберга в обе стороны проводят этажные откаточные и

вентиляционные штреки с просеками (параллельными штреками), которые сбивают

разрезными печами на расстоянии не менее 40 м от ходков (при прямом порядке

отработки) или у границ этажа (при обратном порядке).

Если этаж делится ца выемочные поля, то до сдачи шахты в эксплуатацию

подготовляют первые выемочные поля. Для этого этажные штреки проводят на длину

1000-1500 м, а для обслуживания верхних лав сооружают промежуточные бремсберги,

ходки и штреки. В местах пересечения наклонных выработок со штреками оборудуют

приемно-отправительные площадки.

Рис.2 Схема этажной подготовки:

I - IX - этажи; 1 - капитальный квершлаг; 2

- главный откаточный штрек; 3 - капитальный бремсберг; 4 - ходки; 5 - этажный

откаточный штрек; 6 - параллельный штрек (просек); 7 - этажный вентиляционный

штрек; 8 - шурф.

После отработки запасов в первом этаже ведут очистную выемку во втором.

При отработке запасов последнего этажа в бремсберговой. части шахтного

поля приступают к подготовке этажей в его уклонной части. С этой целью на

наклонную высоту этажа проводят капитальный уклон и два ходка, остальные

подготовительные выработки проводятся по уже описанной схеме.

Проветривание. При выемке угля в выработки выделяются метан, углекислый

газ, продукты взрыва взрывчатых веществ (ВВ), а также угольная и породная пыль.

Для создания безопасных и гигиенических условий труда выработки необходимо

проветривать, т. е. непрерывно подавать в шахту с поверхности свежий воздух,

обеспечив при этом его движение в необходимом направлении и с требующейся

интенсивностью. Это обеспечивается созданием перепада давления (депрессии)

воздуха за счет механической энергии вентилятора. Вентилятор, установленный

около ствола, называют главным, а депрессию, которую он создает, - общешахтной.

Величина общешахтной депрессии в зависимости от условий колеблется от 2 до 4,5

кПа.

При центральной (возвратноточной) схеме проветривания (рис.3) по стволу

свежая струя воздуха поступает в околоствольный двор, затем через участок

квершлага выходит в главный откаточный штрек, в ходок и по нему доходит до

этажного откаточного штрека. Здесь воздух разделяется на три потока, два из них

поступают в крылья шахтного поля, а третий поднимается вверх для проветривания

камер.

Рис.3 Схема подготовки бремсбергового горизонта при этажной подготовке

шахтного поля:

и 2 - главные стволы; 3 - квершлаг; 4 - откаточный штрек; 5 - бремсберг;

6 и 7 - ходки; 8 - этажный откаточный штрек; 9 - промежуточный передний

бремсберг; 10 - промежуточный ходок; 11 - вентиляционный штрек; 12 -

транспортный штрек; 13 - этажный вентиляционный штрек; 14 - разрезные печи; 15

- вентиляционная сбойка.

Струя воздуха, поступившая на откаточный штрек, разделяется на три части:

первая уходит через вентиляционную сбойку в нижнюю лаву, вторая через промежуточный

бремсберг и промежуточный штрек поступает в верхнюю лаву, а третья используется

для проветривания забоев откаточного штрека. Исходящая струя из нижней лавы

через промежуточный вентиляционный штрек и ходок, а из верхней -

непосредственно поступает в этажный вентиляционный штрек, а по нему выходит к

ходку. По ходку воздух спускается вниз до вентиляционной сбойки, проведенной по

пласту полезного ископаемого на горизонте пересечения его скиповым стволом, по

которому воздух выходит на поверхность.

Вентилятор установлен вблизи ствола, с которым он соединен специальным

каналом. Закрытое со всех сторон надшахтное здание изолирует ствол от

окружающей атмосферы, что существенно уменьшает подсос воздуха в канал

вентилятора.

Для предотвращения коротких токов струи воздуха и больших утечек в ходке

внизу установлены вентиляционные двери. Поскольку ходок оборудован

механическими средствами для спуска и подъема людей, вагонетки останавливают

выше горизонта откаточного штрека. Поэтому вентиляционные двери не будут служить

помехой для транспортных операций. Если бремсберг оборудован ленточным

конвейером, то его также используют для выдачи исходящей струи воздуха.

Транспортирование полезного ископаемого на поверхность осуществляется

следующим образом. Добытый в нижних очистных забоях уголь поступает

непосредственно в этажный откаточный штрек, а из верхних лав доставляется с

помощью конвейеров, установленных в промежуточном штреке и бремсберге. По

этажным штрекам электровозами уголь в вагонетках транспортируется к капитальному

бремсбергу, а по нему ленточными конвейерами спускается в главный штрек, где

вновь грузится в вагонетки и по квершлагу и выработкам околоствольного двора

доставляется к скиповому стволу.

Для перегрузки угля из вагонеток на ленточный конвейер бремсберга ниже

обходной выработки промежуточной приемной площадки сооружают специальный

приемный бункер. Для загрузки угля в вагонетки на главном штреке под

бремсбергом также сооружают специальное загрузочное устройство с бункером.

При длине шахтного поля по простиранию 3-4 км возможна полная

конвейеризация доставки угля от забоя до ствола. Однако при конвейерном

транспорте, обладающем высокой пропускной способностью, но только в одном

направлении, необходимо применение совместно с ним других видов вспомогательного

транспорта.

Основные горные выработки

Работы, производимые при добыче полезного ископаемого или породы,

называют горными работками. В результате ведения горных работ в толще земной

коры образуются пустоты (искусственные полости), которые называют горными

выработками.

Горные выработки весьма разнообразны по своей форме, размерам, назначению

и положению в пространстве. Различают выработки открытые, расположенные у

земной поверхности и имеющие незамкнутый контур поперечного сечения, и

подземные - с замкнутым контуром поперечного сечения, расположенные на

некоторой глубине от поверхности. Среди подземных выделяют протяженные,

очистные выработки и камеры. Протяженные выработки имеют обычно большую длину и

незначительные размеры поперечного сечения. По положению в пространстве они

разделяются на вертикальные, горизонтальные и наклонные.

Вертикальные горные выработки

Шахтный ствол - выработка, имеющая непосредственный выход на земную

поверхность и предназначенные для обслуживания подземных работ. Главный ствол

служит для подъема угля и породы на поверхность; вспомогательный - используют

для спуска и подъема людей, машин, материалов, выдачи породы.

Шурф - выработка небольшого сечения и длиной до 50-60 м, имеющая

непосредственный выход на земную поверхность и предназначенная для разведки

полезного ископаемого или для обслуживания подземных работ: спуска крепежного

леса, вентиляции, подачи закладочного материала и др. Шурф, в отличие от

ствола, обычно не оборудован механическим подъемом, но имеет специальное отделение

с полками и лестницами, используется в качестве запасного выхода.

Горизонтальные горные выработки

Штрек - выработка, не имеющая непосредственного выхода на земную

поверхность и проводимая по простиранию пласта или залежи полезного

ископаемого.

В зависимости от назначения штреки подразделяются на откаточные и

вентиляционные. Откаточные штреки служат для транспортирования полезного

ископаемого, пропуска свежего воздуха, передвижения людей, стока воды и др.

Вентиляционные - предназначены для отвода исходящей струи воздуха,

транспортирования грузов (лесных г прочих материалов, породы) и передвижения

людей.

Квершлаг - выработка, не имеющая непосредственного выхода на земную

поверхность и проводимая по пустым породам в крест простирания или под углом к

простиранию месторождения. Квершлаги разделяют на откаточные и вентиляционные;

они выполняют те же функции, что и штреки.

Наклонные горные выработки

Бремс6ерг - выработка, не имеющая непосредственного выхода на земную

поверхность, расположенная по падению пласта или пород, предназначенная для

спуска различных грузов при помощи механических устройств.

Уклон - выработка, не имеющая непосредственного выхода на земную

поверхность, расположенная по падению пласта или пород и предназначенная для

подъема различных грузов с нижних горизонтов на верхний.

Ходок - выработка, предназначенная преимущественно для

канализации воздуха, перевозки людей и грузов (породы, материалов,

оборудования). В связи с этим их делят на людские и грузовые. Ходки обычно

проводят параллельно бремсбергу или уклону на расстоянии 20-30 м от них. Ходок

- горизонтальная или наклонная выработка, соединяющая служебную камеру с

протяженной горной выработкой.

Очистные горные выработки

Печь - выработка, проводимая по восстанию пласта и предназначенная для

проветривания, передвижения людей, а также для транспортирования грузов. Чаще

всего печь соединяет откаточный штрек с просекам. Печь, проводимую по полезному

ископаемому между откаточным и вентиляционным штреками для подготовки очистного

забоя, называют разрезной.

Лава - подземная очистная выработка большой протяженности, один бок

которой образован поверхностью массива полезного ископаемого (забоем лавы), а

другой - обрушенными породами выработанного пространства (реже - закладочного

массива). Под забоем подразумевается поверхность полезного ископаемого,

ограничивающая лаву и перемещающаяся в результате ведения горных работ.

Лава имеет минимум два выхода на обслуживающие ее подготовительные

транспортную и вентиляционную выработки, расположенные на концах забоя.

3. ТЕХНОЛОГИЯ

ПРОВЕДЕНИЯ ПОДЗЕМНЫХ ВЫРАБОТОКБУРО-ВЗРЫВНЫМИ СПОСОБАМИ

Основные понятия

Взрыв - процесс высвобождения большого количества энергии в ограниченном

объеме за весьма короткий промежуток времени. Взрыв - химический, физический,

ядерный. Химический взрыв - окисление кислородом химических элементов, т.е.

быстрое горение веществ.

Скорость взрывчатого разложения ВВ, используемых в горной промышленности,

6000- 8000 м/с, температура до 40000С. При взрыве 1кг ВВ образуется от 500 до

1000л газов.

Различают: детонацию, взрывное горение и выгорание.

Детонация - взрыв с постоянной и максимальной для данного вещества и в

данных условиях сверхзвуковой скоростью. Характеризуется прохождением по заряду

детонационной волны (волны сжатия).

Взрывное горение - взрыв, протекающий со скоростью нескольких сотен м/с (

взрыв дымного пороха от искры или пламени).

Выгорание - переход детонации в горение со скоростью несколько десятков

м/с.

Взрывчатые вещества - химические соединения или смеси химических веществ,

способные взрываться под влиянием внешнего импульса ( нагрев, удар, взрыв

другого ВВ) с выделением большого количества тепла и газа.

Работоспособность ВВ - способность ВВ производить работу, в см3. (

130-500см3). В свинцовой бомбе взрывают ВВ и замеряют полость.

Для размещения заряда в массиве горных пород образуют полость - шпур,

скважину или выработку (камеру). Соответственно и методы взрывных работ

называют методами шпуровых, скважинных или камерных зарядов. Диаметр шпуров

обычно составляет 30 - 75 мм, а глубина - до 5м. Шпуры, имеющие диаметр более

75мми глубину более 3м, называют скважинами.

Меры безопасности при бурении шпуров

Бурильные машины, установочные приспособления, буровой инструмент

выбирается в зависимости от свойств пород, размеров поперечного сечения

выработки, газоносности, абразивности, диаметра патрона ВВ и пр.

Необходимо:

- перед началом бурения произвести оборку забоя с последующей разметкой

шпуров в соответствии с паспортом БВР;

- при забуривании поддерживать штангу спец. приспособлением;

- не допускать присутствия людей в зоне работы манипулятора;

- применять рациональные способы бурения с учетом свойств горных пород и

способов бурения;

- не допускать отклонения оси бурмашины от оси шпура и трение штанги о

его стенки;

- следить за надежным креплением установочных приспособлений и бурильных

машин на ней;

- во время бурения проходчик должен следить за тем, чтобы кабель, шланг

или одежда не попали на вращающуюся штангу;

- запрещается бурение перфоратами, колонковыми электросверлами без промывки

шпуров водой;

- запрещается при бурении использовать тупые резцы, работать в

незастегнутой одежде, нажимать на ручное сверло стойками, затяжками и другими

предметами;

- запрещается переносить эл. сверло и аппаратуру, находящуюся под

напряжением или переносить, удерживая их за кабель.

Схема расположения шпуров в забое

Врубовые шпуры (1-4). Предназначены для

предварительного образования врубовой полости и создания дополнительных

плоскостей обнажения в массиве породы в пределах контура выработки. Врубовые

шпуры бурят обычно на 0,2-0,3 м глубже остальных и взрывают заряды во врубовых

шпурах первыми.

Вспомогательные шпуры (5-12). Взрывают вслед за

врубовыми, они расширяют первоначальный вруб и облегчают работу зарядов

оконтуривающих шпуров.

Оконтуривающие шпуры (13-25). Взрывают вслед за

вспомогательными шпурами, они придают выработки необходимую форму и размеры.

Для повышения эффективности взрыва и уменьшения

отброса угля от забоя врубовые и вспомогательные шпуры могут взрываться в

несколько очередей с применением электродетонаторов короткозамедленного

действия. Нужно правильно выбрать интервалы замедлений между очередями

взрываний. Число шпуров в каждой группе определяется паспортом буровзрывных

работ.

Буровзрывная технология выемки угля на пологих

пластах средней мощности

От бремсберга или уклона проводятся конвейерный и вентиляционный штреки,

на границе поля они соединяются разрезной печью. Т.е. нарезается длинный столб

угля по простиранию (или падению, восстанию, по диагонали). Если очистной забой

имеет наклон(25-300 и более), позволяющий осуществить самотечный транспорт

угля, то вдоль очистного забоя настилаются эмалированные рештаки или забойный

конвейер. Производится обуривание забоя, заряжание шпуров, а затем и их

взрывание.

1- отбитый уголь; 2- временная крепь.

Под прикрытием временной крепи производится выгрузка

отбитого угля. Затем передвигается забойный конвейер и устанавливается

постоянная крепь.

Забойный конвейер переносится на новую дорожку по

частям или передвигается по всей длине при помощи передвижчиков (домкратов).

При отходе лавы на определенное паспортом расстояние

(оно еще называется «шагом посадки») кровлю в выработанном пространстве

обрушают. Т.е. производят мероприятия по управлению кровлей.

На границе обрушения кровли устанавливают усиленную

крепь (органную, костры, посадочные тумбы и пр.).

А из выработанного пространства крепь убирают. Крепь

извлекается механизированным способом при помощи лебедок. Породы обрушаются,

напряжения в кровле снимаются.

Посадку кровли производят периодически в соответствие

с шагом посадки, который обычно составляет от 5 до 15м и зависит от

горногеологических условий.

Опасности рудников и шахт

<#"707647.files/image020.jpg">

Рис. 6 Секция механизированной крепи 2М87УМН.

Кабелеукладчик, которым оснащается конвейер, специальной конструкцией, с

односторонним изгибом. В лавах, оборудованных комплексом 2КМ87УМН, выемка угля

может осуществляться как по челноковой (двусторонней) схеме работы комбайна по

выемке, так и по односторонней.

Челноковую схему применяют на пластах меньшей мощности в связи с большей

потерей времени на перегон комбайна с зачистным ходом, одностороннюю - на

пластах большей мощности, где зачисткой ход комбайна можно осуществить с

высокой скоростью и меньшими затратами времени.

По схеме односторонней выемкой рекомендуется работать в лавах

взрывоопасных пластов, с высокой исходной запыленностью, при недостаточной

эффективности средств пылеподавления.

При этом выемку угля рекомендуётся производить во время хода комбайна

снизу вверх.

При односторонней технологии выемки в исходном положении забойный

конвейер выдвинут к забою, комбайн находится в конце лавы, его исполнительный орган

заведен в нишу (в лаве с одним комбайном при одностороннем расположении

исполнительного органа и головке конвейера, находящейся в лаве) или в пласт

угля самозарубкой (если приводные головки конвейера вынесены из лав в штрек,

секции крепи отстоят от конвейера на шаг передвижки). По мере подвигания

комбайна вдоль забоя секции крепи, передвигаясь к забою, поддерживают

обнажаемую кровлю. Передвижка секций может осуществляться последовательно, одна

за другой или через одну или две. В высокопроизводительных лавах применяют

«паевой» способ передвижки секций - передвижка их в нескольких участках лавы.

Этот способ наиболее производителен по закреплению кровли.

При неустойчивой кровле отставание секций крепи от комбайна не

допускается.

После выемки угля по всей лаве комбайн переключается на обратный ход,

идет сверху вниз с зачисткой угля, оставшегося недогруженным перед конвейером

при выемке. Передвижка конвейера к забою осуществляется либо с изгибом вслед за

комбайном, либо фронтально - одновременно по всей длине лавы. После выхода

комбайна в нижнюю нишу или самозарубки в пласт цикл работ в лаве повторяется.

При двусторонней работе комбайна выемка угля осуществляется в обоих

направлениях. При этом уголь, оставшийся недогруженным на конвейер комбайном,

должен погружаться зачистными лемехами конвейера при фронтальной или с изгибом

его передвижке.

При эксплуатации комплекса особое внимание необходимо уделять обеспечению

прямолинейности лавы и положению приводной головки конвейера относительно

штрека.

Техническая характеристика крепи

Сопротивление крепи, кН:

на 1м2 поддерживаемой кровли . . . . . . . . . . .. . . . . . . . . . . .

. 410

на 1м по длине лавы . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . 1640

Рабочее сопротивление, кН:

стойки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . 780

секции . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . 1560

Усилие начального распора I/II ступени стойки, кН . . . . . . . . .

. 402/190

Коэффициент затяжки кровли . . . . . . . . . . . . . . . . . . . . . . .

. . . . . 0.9

Шаг передвижки секции, м . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . 0.63

Шаг установки секции, м . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . 0.95

Усилие гидродомкрата при передвижке, кН:

секции крепи . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . .. . . . 113

става конвейера . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . 77

Рабочая жидкость . . . . . . . . . . . . . . Водная эмульсия с 1.5-2%

присадки

ВНИИНП-117 или 3-5% Аквол-3

Давление рабочей жидкости, МПа:

в напорной магистрали . . . . . . . . . . . . . . . . . . . . . . . . . .

. 20

в поршневых полостях I/II ступени стойки . . . . .. . . . .

39/82

Габариты секции крепи, мм:

минимальная/максимальная высота по заднему ряду стоек:

М87УМН . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . . .

. 100/1950

ширина по перекрытию . . . . . . . . . . . . . . . . . . . . . . . . 920

длинна . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . 3800

Масса крепи на 1м длинны лавы, кг

М87УМН . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . .

. . 2248

5. ТЕХНОЛОГИЯ

ОЧИСТНЫХ РАБОТ

Очистные работы - совокупность работ, выполняемых в

подземной очистной выработке с целью добычи полезного ископаемого. Прообраз

очистных работ стал складываться в эпохи мезолита и неолита с переходом от

простого собирательства каменных материалов к подземной добыче с использованием

примитивных горных орудий, когда горные работы начали формироваться как

совокупность приёмов владения этими орудиями и поддержания нормальных условий

деятельности в подземных выработках.

На современных угольных (сланцевых) шахтах очистные

работы - комплекс процессов и операций:

§ очистная

выемка

<#"707647.files/image021.jpg">

Рмс.4 Комбайн 1ГШ68:

- механизм подачи; 2 - левый шнек; 3 - левый редуктор поворота; 4 - левый

домкрат; 5 - левый редуктор; 6 - электродвигатель; 7 - правый редуктор; 8 -

правый шнек; 9 - правый редуктор поворота; 10 - правый домкрат; 11 -

погрузочный щиток; 12 - электроблок; 13 - опорные лыжи.

Резцы исполнительного органа комбайна закрепляются с помощью фиксаторов в

кулаках, приваренных к нерабочим сторонам спиралей шнеков. Торцевые резцы КБ01

устанавливаются в конических втулках на лобовинах шнеков.

Погрузочное устройство комбайна состоит из левого и правого погрузочных

щитков, прикрепляемых к левому и правому кронштейнам с помощью специальных

пальцев. В рабочем положении они удерживаются благодаря цепям и переводятся из

рабочего положения в транспортное и обратно вручную.

Комбайн оснащен встроенным гидравлическим механизмом подачи,

обеспечивающим автоматическое бесступенчатое регулирование скорости подачи.

Тяговым органом комбайна является сварная калиброванная цепь 26´92-9, растянутая вдоль лавы и

закрепленная по концам.

При работе комбайна по полиспастной схеме в качестве тягового органа

используется цепь 23´86-9. В последнем случае крепление цепи к корпусу комбайна осуществляется

с помощью прицепных устройств. Обводное устройство, состоящее из звезды,

вращающейся на роликовых подшипниках, и кожуха, закрепляется на приводах.

На комбайне установлены два электродвигателя ЭК В4У-У5 с водяным

охлаждением, работающие на общий вал.

Для борьбы с пылью комбайн комплектуется системой орошения,

обеспечивающей подачу воды в зону непосредственного пылеобразования и на пути

распространения пыли, перешедшей во взвешенное состояние.

Для подавления пыли в зонах ее образования на шнеках установлены

трубопроводы, по которым вода поступает к форсункам. Тип и число форсунок

выбираются в зависимости от конкретных горно-геологических условий очистного

забоя и режимов работы комбайна.

Техническая характеристика комбайна 1ГШ68:

Исполняемый орган:

пределы регулирования высоты от опорной поверхности конвейера, м:

I

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.12 - 2.12

II

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.25 -

2.2

III

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.4 -

2.5

IV

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.6 -

2.6

опускание ниже опорной поверхности конвейера, мм:

I

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . 100

II

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 175

III

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 120

IV

типоразмера . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

тип . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . .. . Шнековый

диаметр шнеков по резцам, м . . . . . . . . . . . . . . . . . . . 1.12;

1.25; 1.4; 1.6

ширина захвата шнеком, м:

Æ 1.12м . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . 0.63; 0.8

Æ 1.25м . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . 0.5; 0.63; 0.8

Æ 1.4м . . . . . . . . . . . . . . . . . . . . . . . . . . .

.. . . . 0.5

Æ 1.6м . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . 0.5; 0.63

скорость резания шнеком, м/с:

Æ 1.12м . . . . . . . . . . . . . . . . . . . . . . . . . . .

.. . . 2.4 (2.7)

Æ 1.25м . . . . . . . . . . . . . . . . . . . . . . . . . . .

. .. . 2.68 (3.01)

Æ 1.4м . . . . . . . . . . . . . . . . . . . . . . . . . . . .

.. . 3.0 (3.37)

Æ 1.6м . . . . . . . . . . . . . . . . . . . . . . . . . . . .

.. . 3.43 (3.85)

тип резцов:

линейных . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3Р4.80; РКС1

торцовых . . . . . . . . . . . . . . . . . . . . . . . . . . . . . КБ01

Механизм подачи:

максимальная скорость подачи, м/мин . . . . . 4.4 (5.5); 4.0 (3.0)

максимальное тяговое усилие, кН . . . . . . . . . 250 (190); 300 (360)

Тяговой орган . . . . . . . . . . . . . . . . . . . . . Цепь

круглозвенная 26´92-9

Электродвигатель комбайна:

тип . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . ЭКВ4У-У5

мощность, кВт . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . 132

число . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . 2

Габариты комбайна, мм

длинна по корпусу:

общая . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . 8267

без погрузочных щитков . . . . . . . . . . . . . . . . . . . . . . 8524

длинна по резцам шнеков диаметром 1.12; 1.25; 1.4 и 1.6м,

соответственно . . . . . . . . ……….. . 7385, 7515, 7655, 7865

ширина корпуса . . . . . . . . . . . . . . . . . . . . . . . . . . 1005

высота корпуса в зоне крепи . . . . . . . . . . . . . . . . 900 - 1000

Масса, кг:

комбайна . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . 16200; 18640

комплекта поставки . . . . . . . . . . . . . . . . . . . . . . . 22600;

28600

6. ПРОЦЕССЫ

ПОДЗЕМНОГО ТРАНСПОРТА

Подземный транспорт - наиболее сложная составная часть

внутреннего транспорта. Он содержит три транспортных комплекса: участковый,

магистральный и комплекс околоствольного двора.

Участковый - объединяет транспортные средства и

специальное оборудование, предназначенное для перемещения грузов от очистных и

подготовительных забоев до основных магистральных выработок (основного

горизонта), а также в обратном направлении - различных вспомогательных

материалов, оборудования и в обоих направлениях -людей.

Магистральный транспорт обслуживает все грузопотоки по

магистральным выработкам и связывает участковый комплекс с комплексом

околоствольного двора.

Транспортный комплекс околоствольного двора

предназначен для приема и отправки всех грузов, поступающих в шахту и из нее.

Подземному транспорту присущ ряд характерных

особенностей, отличающих его от прочих систем промышленного транспорта. К их

числу относится стесненность рабочего пространства, где необходимо размещать и

обеспечивать надежное функционирование средств транспорта, что определяет

требование к снижению габаритов горных транспортных машин, в частности, высоты

става забойных скребковых конвейеров.

Характерной особенностью подземного транспорта

является также разветвленность транспортных магистралей, изменяющих со временем

свои параметры: длину, топологию и т.п. В результате многие шахтные транспортные

средства не имеют постоянного места работы, расположение пунктов погрузки и

разгрузки зачастую изменяется.

К отличительным чертам подземного транспорта относят

его многозвенность, которая определяется большой протяженностью, а также

наличием горизонтальных и наклонных выработок, сопрягаемых между собой. Это

приводит к необходимости в некоторых случаях иметь каскады последовательно

установленных ленточных конвейеров, число которых может составлять до 10 и

более.

Конвейер скребковый СП87ЛМ

Предназначен для доставки угля из лав, оборудованных механизированными

комплексами КМ87УМ, 1 КМ88, КМТ на пластах мощностью 1,05-2 м с углом

транспортирования до 35° при продвигании очистного забоя по простиранию до

10°по падению или восстанию.

Конвейер СП87ЛМ (рис. 1.84) унифицирован с конвейером СП202 по основным

узлам: приводам (редуктор, гидромуфта, приводной вал, рама, звездочки),

тяговому органу, цилиндрической направляющей для комбайна и отличается от него

конструкцией рештака, имеющего длину 1900 мм и оснащенного лыжами, зачистного

лемеха и борта с желобом для кабелеукладчика, отличие которого обусловлено

привязкой конвейера к секциям механизированной крепи с помощью специальных

кронштейнов.

Рис.5 Конвейер СП87ПМ.

Приводы конвейера СП87ПМ с приводными блоками мощностью 110 к Вт могут

быть собраны в наклонном или плосковерхом исполнении для обеспечения

возможности работы лавы без ниш при выносе приводов на штреки.

Конвейер имеет следующие модификации:

· с низкой цилиндрической направляющей для работы с комбайном 1К101У;

· с высокой цилиндрической направляющей для работы с комбайнами 2К52МУ и

1ГШ68;

· с цевочным бортом для работы с комбайном 2ГШ68Б.

7.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПОДГОТОВКИ ГОРНЫХ ПОРОД К ВЫЕМКЕ ОТКРЫТЫМ СПОСОБОМ

Выемка и погрузка горных пород является одним из основных процессов

технологии добычи полезных ископаемых открытым способом. От выбора

выемочно-погрузочных машин и их соответствия конкретным гидрогеологическим

условиям в значительной степени зависят основные технико-экономические

показатели работы карьера.

Открытая разработка месторождений полезных ископаемых имеет следующие

преимущества перед подземной: более высокая безопасность труда;

производительность труда значительно выше, а себестоимость добычи 1 т полезного

ископаемого намного ниже, чем при подземных разработках; лучшие

технико-экономические показатели: сроки строительства карьеров меньше сроков

строительства подземных рудников равной производительности, более высокие

качественные показатели разработки месторождений и более полное извлечение

полезного ископаемого из недр, более благоприятные условия для ведении

селективной добычи полезного ископаемого.

Основными недостатками открытых горных работ являются: наносимый ущерб

окружающей среде, связанный с необходимостью отчуждения значительных земельных

площадей: воздушного и водного бассейнов районов разрабатываемых месторождений;

зависимость от климатических и метеорологических условий; необходимость

вложения больших капитальных затрат п короткие сроки при строительстве глубоких

( свыше 800 м) карьеров.

Подготовка поверхности и осушение месторождения, горно-капитальные и

горно-подготовительные работы выполняются последовательно в период

строительства карьера. В период эксплуатации горно-подготовительные и вскрышные

работы выполняются параллельно с добычными, опережая их в пространстве и

времени.

Горно-подготовительные, горно-капитальные, вскрышные и добычные работы

выполняются по определенной технологической схеме, включающей следующие

производственные процессы: подготовка горных пород к выемке;

выемочно-погрузочные работы; перемещение горной массы: разгрузка и

складирование полезного ископаемого; отвалообразование.

8.

ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ РАБОТЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ

ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ

РАБОТЫ в карьерах <#"707647.files/image023.gif">

|

Технические характеристики

самосвалов карьерных серии БелАЗ-7540

|

|

БелАЗ

|

7540А

|

7540B

|

7540E

|

7540D

|

7540K

|

|

Двигатель

|

ЯМЗ-240ПМ2

|

ЯМЗ-240М2-1

|

ЯМЗ-240М2-1

|

DEUTZ BF 8M 1015

|

QSM-11

|

|

Мощность кВт (л.с.)

|

265 (360)

|

265 (360)

|

290 (395)

|

298(405)

|

|

Трансмиссия

|

ГМП (5+2)

|

ГМП (3+1)

|

ГМП (3+1)

|

ГМП (5+2)

|

ГМП (5+2)

|

|

Шины

|

18.00-25

|

|

Максимальная скорость, км/ч

|

50

|

|

Радиус поворота, м

|

8,7

|

|

Масса, т

|

22,6\23,1 (для платформы с

задним бортом)

|

|

Грузоподъемность, т

|

30

|

10.

ОТВАЛООБРАЗОВАНИЕ И РЕКУЛЬТИВАЦИЯ НА ОТКРЫТЫХ ГОРНЫХ РАБОТАХ

Общие понятия. Открытыми горными работами называют комплекс

производственных процессов, производимых с земной поверхности для добычи угля

или других полезных ископаемых. Чтобы приступить к разработке пласта,

необходимо обеспечить к нему доступ, удалив покрывающую толщу пустых пород. Для

этого проводят различные открытые горные выработки.

Горное предприятие, представляющее собой совокупность горных выработок и

осуществляющее разработку месторождения полезного ископаемого открытым

способом, называют карьером. Карьер, предназначенный для добычи угля,

называется также разрезом.

Месторождение (или его часть), разрабатываемое одним карьером, называют

карьерным полем. Границами карьерного поля являются поверхности, проходящие

через верхний и нижний контуры карьера (рис. а). При этом верхним контуром

карьера называют линию пересечения борта карьера с земной поверхностью, а

нижним - с плоскостью дна карьера, обычно горизонтальной.

Элементы уступа карьера: 1 и 2- соответственно нижняя и верхняя площадки

уступа, 3 и 5 - соответственно верхняя и нижняя бровки; 4 - откос; 6 - забой; 7

- борт карьера.

При открытой разработке месторождение разделяют на горизонтальные слои.

Слои вынимают сверху вниз с опережением верхнего слоя по отношению к нижнему.

Поэтому в процессе разработки карьер приобретает уступную форму. Уступ

разрабатывается последовательными параллельными полосами - заходками. Открытую

горную выработку, имеющую значительную длину по сравнению с шириной и глубиной,

называют траншеей. Она ограничивается с боков бортами, а снизу - почвой.

Этапы открытой разработки

Эти этапы можно разделить на такие периоды: 1.подготовительный, 2.

осушение месторождения и ограждение его от стока поверхностных вод, 3.вскрытие

месторождения, 4.работы по добыче,5.восстановление поверхности (рекультивация).

Период во время которого проводят первоначальные работы по удалению

покрывающих пород для обеспечения доступа к полезному ископаемому наз -горно-капитальным

периодом.

Вскрышные и добычные работы являются основой эксплуатационного периода.

Когда горно-капитальные работы выполняются одновременно с

эксплуатационными, этот период называют освоением проектной мощности карьера.

Вскрышные работы заключаются в удалении пустых пород, закрывающих

полезное ископаемое, в результате чего открывается доступ к месторождению. Их

начинают от разрезной траншеи.

Трудоемкость разработки определяется относительным объемом вскрышных

работ, который характеризуется коэффициентом вскрыши. При постоянной мощности

пласта коэффициент вскрыши растет с увеличением мощности покрывающих пород.

Следовательно, повышается трудоемкость работы и себестоимость 1 т полезного

ископаемого. Наступит момент, когда окажется целесообразным дальнейшую

разработку данного месторождения производить не открытым, а подземным способом.

Глубина, при которой себестоимость добычи 1 т полезного ископаемого

открытым или подземным способом будет одинаковой, является границей открытой

разработки или предельной глубиной карьера, которой соответствует предельный

коэффициент вскрыши.

Добычные работы, т. е. работы по извлечению полезного ископаемого,

производят после того, как в результате вскрышных работ будет обнажено полезное

ископаемое и проведена по нему разрезная траншея.

Масштабы открытых горных работ характеризуют параметры карьера. К ним

относятся:

запасы полезного ископаемого, которые определяют возможный масштаб

добычи, срок существования карьера и экономические результаты разработки;

конечная глубина карьера, которая определяет возможную производственную

мощность, размеры по поверхности, общий объем извлекаемой горной массы;

размеры карьера по простиранию определяются размерами залежи и влияют на

глубину и размеры дна карьера, углы откоса его бортов;

размеры дна карьера, которые устанавливаются на отметке конечной глубины

карьера;

углы откосов борта карьера, определяемые условиями устойчивости пород

прибортового массива и размерами транспортных коммуникаций;

общий объем горной массы в контурах карьера - показатель, определяющий

производственную мощность и срок его службы.

Отвалообразование

с помощью консольного отвалообразователя в выработанное пространство

<#"707647.files/image025.jpg">

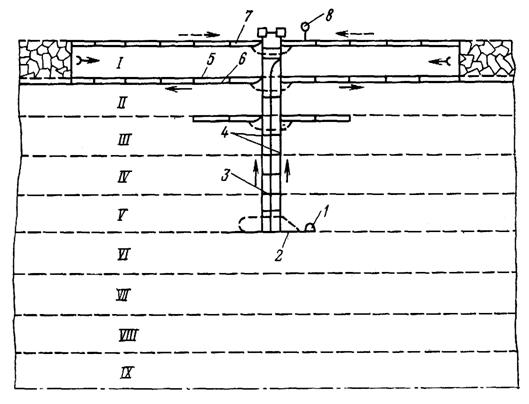

Схема угольной шахты: 1 - надшахтное здание; 2 - копер главного ствола; 3

- копер вспомогательного ствола; 4 - бункер для погрузки угля в вагоны; 5 -

отвал породы (террикон); 6 - подвесная дорога; 7 - железнодорожные пути; 8 -

здание вентилятора; 9 - здание подъемной машины; 10 - склад крепежных

материалов; 11 - главный ствол; 12 - откаточные горные выработки; 13 -

конвейерный штрек; 14 - пласт угля; 15 - забой

В

технологические комплексы поверхности угольных (сланцевых) и рудных шахт в

различных сочетаниях секций или отдельных зданий и сооружений входят: копры;

надшахтные здания; здания подъёмных машин, калориферных установок,

вентиляторов, электростанций, обогатительного (дробильно-сортировочного)

комплекса, компрессорной установки, котельной, ремонтных электромеханических

мастерских; склады; административно-бытовой комбинат; бункеры; эстакады

<http://www.mining-enc.ru/e1/estakada/>, конвейерные галереи и др. Среди

них можно условно выделить основные здания и сооружения, которые

непосредственно связаны с технологией добычи и выдачи полезных ископаемых, и

вспомогательные - не участвующие непосредственно в технологической схеме

движения полезных ископаемых. Одно из центральных мест среди первых занимают

копры, отличающиеся многообразием конструкций, числом подъёмных установок и др.

Обычно в единый блок <http://www.mining-enc.ru/t/b/blok> с копрами

входятнадшахтные здания <http://www.mining-enc.ru/n/nadshaxtnoe-zdanie/>.

Размеры, форма и конструктивные особенности надшахтных зданий зависят в

основном от вида шахтного подъёма, количества подъёмов, применяемого оборудования

и технологии выдачи полезных ископаемых и пустой породы

<http://www.mining-enc.ru/p/pustaya-poroda/>. Их строительный объём

определяется назначением здания, габаритами

<http://www.mining-enc.ru/g/gabarit/> оборудования и производственной

мощностью <http://www.mining-enc.ru/p/proizvodstvennaya-moschnost/> шахты

(см. также Надшахтное здание

<http://www.mining-enc.ru/n/nadshaxtnoe-zdanie/>). В зданиях для

подъёмных машин размещаются соответствующее оборудование, пусковая и

контрольная аппаратура. Расположение зданий относительно ствола шахты зависит

от схемы подъёма. Помещения для подъёмных машин сооружают в виде отдельных

объектов технологического комплекса поверхности шахты или секций подъёмных

машин, включаемых в блоки зданий главных и вспомогательных стволов.

Расположение здания вентиляторов определяется технологической схемой

вентиляции, а также требованиями рационального решения Генерального плана

<http://www.mining-enc.ru/g/generalnyj-plan/> промышленной площадки и

блокировки объектов на поверхности шахты. При всасывающей системе вентиляции

сооружают обычно отдельно стоящее здание, а при нагнетательной - его объединяют

в общий блок с помещением калориферной установки. Здания калориферных установок

предназначены для размещения в них оборудования, подогревающего подаваемый в

шахту холодный воздух. Сооружения, возводимые на поверхности шахты для этих

установок, состоят из помещения для калориферов и каналов. В зависимости от

системы вентиляции шахты

<http://www.mining-enc.ru/v/ventilyaciya-shaxty/> здание калориферных

установок размещают рядом с надшахтным зданием или со зданием вентиляторов (при

нагнетательной системе вентиляции). Размеры зданий типовых калориферных

установок зависят от количества подаваемого в шахту воздуха, числа калориферов

и их поверхности нагрева. Электроподстанции на промышленных площадках шахт -

преимущественно строения закрытого типа в виде отдельных зданий или секций,

входящих в состав блока главного ствола. Общая их компоновка определяется

схемой размещения трансформаторов, масляных выключателей и др., а при

объединении электростанции с другими помещениями зависит также от габарита и

конструктивной схемы, установленных для объединённого блока.

Одним

из основных звеньев технологического комплекса поверхности шахты являются

обогатительный и дробильно-сортировочный (в случае их размещения на

поверхности) комплексы. Установки комплексов, схема и набор которых зависит от

технологической схемы поверхности, качества полезных ископаемых, глубины

обогащения и др., выделяются в самостоятельные сооружения с необходимым

подсобным хозяйством или объединяются в один блок с основными сооружениями

поверхности - надшахтными зданиями, погрузочными бункерами

<http://www.mining-enc.ru/b/bunker/> (наиболее рациональный вариант).

Местоположение комплекса выбирается в результате технико-экономического

сравнения возможных вариантов размещения зданий и сооружений по отношению к

шахтным стволам. Компрессорные установки, предназначенные для получения сжатого

воздуха, используемого на шахте как энергоноситель, могут входить в состав

блока вспомогательного ствола, но, как правило, их располагают в виде отдельно

стоящего комплекса. Состоит он из здания компрессоров и охладительных

устройств. Наиболее распространённый тип последних - градирни и брызгальные

бассейны. Котельные располагают по возможности вблизи от основных потребителей

тепла: калориферной, административно-бытового комбината, отапливаемых зданий

технологического комплекса поверхности шахты. На шахтах современной постройки

котельные, как правило, располагают в отдельно стоящих зданиях. Эти объекты

технологического комплекса поверхности шахты включают помещения для хранения

оперативного запаса топлива, котлов, насосов, вентиляторов, средств

химводоочистки, топливоподачи и шпакозолоуделения. Шахтные ремонтные электромеханические

мастерские, как правило, входят в блок вспомогательного ствола. На шахтах

старой постройки они размещены обычно в отдельных зданиях или объединены с

материальным складом шахты и другими помещениями в общий блок. В мастерских

выполняют текущий и средний ремонты механизмов, изготовляют несложные запчасти

и восстанавливают изношенные детали. Площади ремонтных мастерских определяются

количеством и видом применяемых на шахте машин и механизмов в зависимости от

производственной мощности предприятия.

Важную

роль в технологическом комплексе поверхности шахты играет складское хозяйство,

которое включает: материальные склады, предназначенные для приёма, хранения и

выдачи инвентаря, инструментов, спецодежды, материалов и оборудования; склады

горюче-смазочных материалов для хранения и выдачи масел, расходуемых при

эксплуатации шахтного оборудования; склады сыпучих материалов (инертная пыль

<http://www.mining-enc.ru/p/pylenie/> и цемент); склады закладочных

материалов; склады взрывчатых материалов <http://www.mining-enc.ru/v/vzryvchatye-materialy/>,

склады крепи <http://www.mining-enc.ru/k/krepost/> и крепёжных

материалов. Для накопления и хранения добытого полезного ископаемого служат

различного рода регулировочные, раздаточные, аварийные (запасные) склады.

Выполняются они в виде бункеров большой вместимости и силосов или в виде

объектов открытого типа, представляющих штабеля полезных ископаемых,

расположенные рядом с железнодорожными путями. Оборудуются склады стационарными

либо передвижными погрузочными устройствами. Объёмно- планировочные решения

шахтных складов выбирают с учётом обеспечения прогрессивной технологии

складирования, комплексной механизации

<http://www.mining-enc.ru/k/kompleksnaya-mexanizaciya/>

погрузочно-разгрузочных работ.

Административно-бытовой

комбинат (АБК) шахты представляет собой отдельно стоящее здание или

сблокированное с комплексом вспомогательного ствола. Строится он как по

типовым, так и по индивидуальным проектам. Наиболее распространены трёхэтажные

здания и здания комбинированной планировки (одноэтажная и трёхэтажная части). В

состав АБК входят помещения: административно-конторские (для

инженерно-технических работников и руководства шахты, нарядные участков, зал

собраний и др.); производственные (ламповая, респираторная, телефонная станция,

лаборатории, диспетчерская); санитарно-бытовые (душевые, умывальные, помещения

для сушки <http://www.mining-enc.ru/s/sushka-/> и обеспыливания

<http://www.mining-enc.ru/o/obespylivanie/> спецодежды, прачечная, буфет

и др.); санитарно-медицинского обслуживания (здравпункт, ингаляторий, фотарий,

помещения личной гигиены женщин); вспомогательные назначения (вестибюль,

гардеробная, кладовые, технические помещения).

Элементами

транспортных технологических потоков полезных ископаемых и пустых пород

являются бункеры, эстакады, галереи. Почти во всех случаях поднятое на

поверхность полезное ископаемое поступает в приёмный бункер и, пройдя через

установки технологического комплекса (обогатительного или

дробильно-сортировочного), попадает в погрузочный бункер (полубункер). Приёмные

бункеры обычно располагают в надшахтном здании. Конструкция, форма и их

габариты зависят от компоновки сооружения, требуемого запаса материала,

способов загрузки и выгрузки и др.

Конструктивная

характеристика объектов технологического комплекса поверхности шахты,

особенности их размещения и др. определяют рациональность обустройства

поверхности шахты.

Перспективы

развития технологического комплекса поверхности шахты связываются с упрощением

технологии обработки горной массы

<http://www.mining-enc.ru/g/gornaya-massa/> в надшахтных зданиях за счёт

строительства обогатительных фабрик

<http://www.mining-enc.ru/o/obogatitelnaya-fabrika/>, с отказом от

открытых складов полезных ископаемых и заменой их силосами, бункерами; с дальнейшей

реализацией принципа блокировки на основе объединения добывающих и

перерабатывающих производств, объединённых единой безотходной технологией

<http://www.mining-enc.ru/b/bezotxodnaya-texnologiya/>, и др.

ЗАКЛЮЧЕНИЕ

Добыча полезного ископаемого из недр земли играет одну из важнейших ролей

в развитии промышленности, экономике и народного хозяйства страны.

Долгое время методы поиска и разведки полезных ископаемых, их разработки

и обогащения не имели достаточно теоретического обоснования; успешность их

применения завесила исключительно от опытности и искусства людей, производивших

эти работы. В настоящее время известно много способов, технологических схем

разработки полезного ископаемого, которые обоснованы не только теоретически, но

и практически. И только грамотный подход к этому сложному вопросу позволит

выбрать именно тот метод для данного вида месторождения, который позволит не

только рационально и эффективно разрабатывать это месторождение, но и уменьшит

число чрезвычайных ситуаций на горном предприятии.

Данная курсовая работа ставит перед собой задачу научить нас пока

поверхностно, на общих началах выбрать более рациональный метод добыче

полезного ископаемого.

Проектируя свое шахтное поле, я старался придерживаться основных

факторов, которые влияют на выбор схемы и способа вскрытия:

· рациональная разработка шахтного поля в течении всех этапов работы шахты

и получение стабильной проектной добычи угля каждом этапе;

· минимальный объем вскрывающих горных выработок;

· минимальные первоначальные капитальные затраты на вскрытие месторождения

и строительство шахты;

· относительность транспорта по всем горным выработкам;

· возможность периодического обновления горного хозяйства шахты;

· выемочный горизонт с достаточно большими запасами угля, чтобы промежутки

между углубками стволов или изменениями элементов схемы были по возможности

более длительными.

Начиная разработку своего шахтного поля, я выбрал схему вскрытия угольных

пластов с поверхности земли. Я решил вскрыть шахтное поле вертикальными

стволами и капитальными квершлагами, которые проходят отдельно к каждому пласту

от ствола. Эффективность этого метода состоит в следующем:

· простота схемы проветривания;

· меньшие затраты на проведение и поддержание подготовительных выработок;

· более высокие нагрузки на очистной забой и выемочные поля.

Т.к. толщина наносов составляет большое значение (220м) и угол падения

пласта мал (150), то вскрывать шахтное поле наклонными стволами не рационально,

потому что длинна наклонного ствола, на много превысит длину вертикального

ствола.

Вследствие того, что мое месторождение состоит из трех угольных пластов,

то вертикальный будет пробурен, укреплен и оборудован, т.е. подготовлен к

эксплуатации, до нижнего пласта. Это позволит бесперебойно вести работы по

добыче полезного ископаемого, т.к. не потребуется с течением времени постепенно

углублять ствол, что приведет уменьшению объемов очестныхработ или полному их

остановлению. Т.к. для углубления ствола требуется комплекс для проходки и

укреплению, приходится убирать оборудование ствола, предназначенное для выемки

угля на поверхность, а потом устанавливать его заново. Это требует времени и

экономических затрат. Для того, чтобы не поддерживать армировку ствола в

течении всего срока службы шахты, отработку полезного ископаемого, я решил

начать с нижнего пласта. После отработки этого пласта часть ствола можно будет

засыпать породой до уровня квершлага, соединяющего ствол со вторым пластом.

По мимо стволов свое шахтное поле у правой верхней границе я вскрыл двумя

вентиляционными шурфами, которые облегчают систему вентиляции в шахте, что дает

возможность поставлять в шахту достаточно большой объем свежего воздуха. Т.к.

данное шахтное поле по газоносности относится к III-ей категории, то данный способ предотвратит

накапливанию в шахте вредных для людей и взрывоопасных веществ.

В качестве схемы подготовки я выбрал этажную схему подготовки. Простота

проветривания, небольшой объем подготовительных выработок, возможность быстрого

ввода шахты в эксплуатацию - вот главные достоинства этой схемы.

Отработку полезного ископаемого на этаже я решил проводить обратным

ходом. Т.к. требуется необходимость в проведении этажных откаточных штреков на

всю длину шахтного поля и поддержание их в течении всего периода отработки

этажа, этот метод позволит не поддерживать этажный откаточный штрек по всей

длине этажа, т.к. по мере продвижения очистного забоя необходимость в

эксплуатации части штрека, находящейся позади забоя отпадет и поддерживать его

не придется.

Список литературы

1) <http://www.masters.donntu.edu.ua/2012/igg/batyuta/diss/index.htm>

) <http://www.svarkatools.com/svarkatools/432-ochistnye-raboty>

) <http://www.ukkbel.ru/learning/index.php?article=1911&SHOWALL_1=1>

) <http://www.geoprotection.narod.ru/genesis/coal-1.pdf>

) <http://www.mining-enc.ru/k/karernyj-transport/>

6) «Основы

горного дела» - П.В. Егоров, Е.А. Бобер, Ю.Н. Кузнецов, Е.А. Косьминов, С.Е.

Решетов, Н.Н. Красюк. - 2-е изд, Изд-во МГГУ, 2006.