Проектирование объемного гидропривода

Введение

Гидравлические приводы (гидроприводы) и средства

гидроавтоматики широко применяются во многих отраслях народного хозяйства.

Наибольшее распространение они получили на автомобилях и тракторах,

сельскохозяйственных машинах, станках, строительно-дорожных и

подъемно-транспортных машинах.

Широкое применение гидравлических приводов обусловлено

следующими их достоинствами: высокой удельной мощностью и возможностью создания

значительных усилий, возможностью бесступенчатого регулирования скорости,

простотой реверсирования и взаимного преобразования вращательного и

поступательного движений приводных и исполнительных механизмов, удобством

отвода тепла посредством рабочей жидкости, удобством компоновки, высокой

степенью типизации и унификации гидравлических устройств, надежным

предохранением от перегрузок и др.

Повышение технического уровня, сокращение сроков

проектирования, повышение качества технического обслуживания и ремонта

гидроприводов требуют от инженера глубоких знаний принципов построения

гидроприводов, характеристик гидравлических устройств, физического понимания

процессов, протекающих в гидроприводах, методик функционального анализа.

Получение указанных знаний невозможно без самостоятельной работы студентов,

одной из форм которой является курсовое проектирование. Самостоятельная

практическая работа студента над темой курсового проекта будет эффективной

только в том случае, если обучающийся твердо усвоит основные теоретические

положения ранее лекционного материала, успешно выполнит расчетный и лабораторный

практикум. Курсовое проектирование способствует практическому закреплению ранее

приобретенных знаний и навыков.

1. Анализ условий и режимов работы гидропривода

Гидропривод содержит три исполнительных устройства:

гидроцилиндр и два гидромотора. В задании указаны условия нагружения

гидроцилиндра, момент сопротивления на рабочем органе, приводимом во вращение

гидромотороми, а также скорость перемещения штока гидроцилиндра и частота

вращения вала рабочего органа. Режим работы гидропривода - средний.

На рисунке 1 приведена циклограмма работы проектируемого

гидропривода.

Из приведенной циклограммы видно, что в гидроприводе

отсутствует совмещение операций, т.е. цилиндры и гидромотор работают не

одновременно, а раздельно.

Температура окружающей среды, при которой должна быть

обеспечена работоспособность системы, составляет ±35 °С.

Рисунок 1 - Циклограмма работы гидропривода

2.

Выбор номинального давления

В настоящее время для увеличения производительности и

снижения металлоемкости машин, применяемых при производстве

строительно-дорожных работ, требуется повышать рабочее давление жидкости в

гидросистеме. Мы для расчетов принимаем давление Рном=20 МПа. (ГОСТ

12445-80).

3.

Расчет гидроцилиндра

Мы применяем гидроцилиндры с односторонним штоком, работающим

на выдвижение. Диаметр гидроцилиндра определяется по формуле:

D , (4.1)

, (4.1)

где Fнаг - усилие на штоке гидроцилиндра, при выталкивании, Н;

- давление в поршневой полости, Па;

- давление в поршневой полости, Па;

- давление в штоковой полости, Па;

- давление в штоковой полости, Па;

- механический КПД гидроцилиндра;

- механический КПД гидроцилиндра;

ψ - коэффициент

мультипликации.

D 2

2 =74∙10-3 м.

=74∙10-3 м.

В соответствие с ГОСТ 6540-68 диаметр цилиндров округляем в

большую сторону. Принимаем D=75∙10-3 м.

При вычислении диаметра механический КПД цилиндра принят равным  [3], коэффициент мультипликации ψ=1,65.

[3], коэффициент мультипликации ψ=1,65.

Принимаем объемные КПД цилиндра, распределителя, гидрозамка

равными единице (не учитываем утечки рабочей жидкости на этих устройствах),

определим подачу насоса, требуемую для питания гидроцилиндра:

Qц , (4.2)

, (4.2)

где D-принятые диаметры гидроцилиндров, расход

которых определяется, м;

- заданная скорость движения штоков гидроцилиндров, м/с;

- заданная скорость движения штоков гидроцилиндров, м/с;

Q 3.14·(75·10-3) 2 · 0,06/4= 0,16·10-3 м3/с.

3.14·(75·10-3) 2 · 0,06/4= 0,16·10-3 м3/с.

4.

Выбор гидромоторов

Определяем мощность на рабочем органе:

440·3,14·600/30=27,6

кВт,

440·3,14·600/30=27,6

кВт,

510·3,14·500/30=26,7

кВт,

510·3,14·500/30=26,7

кВт,

где  ,

, - заданные крутящие моменты на валу гидромоторов, Н·м.

- заданные крутящие моменты на валу гидромоторов, Н·м.

Считаем, что гидромоторы с рабочим органом будут соединены

через редуктор. Тогда требуемая мощность гидромоторов равна

27,6/0,9=30,67 кВт,

27,6/0,9=30,67 кВт,

26,7/0,9=29,67 кВт.

26,7/0,9=29,67 кВт.

По найденному значению  из [1,3,4] выбираем наиболее близкие по мощности гидромоторы,

например, нерегулируемые аксиально-поршневой гидромотор типа 210.20 и

аксиально-поршневой гидромотор типа 210.25. Из таблицы [3] выпишем основные

технические показатели этих гидромоторов:

из [1,3,4] выбираем наиболее близкие по мощности гидромоторы,

например, нерегулируемые аксиально-поршневой гидромотор типа 210.20 и

аксиально-поршневой гидромотор типа 210.25. Из таблицы [3] выпишем основные

технические показатели этих гидромоторов:

ГМШ100-3

рабочий объем 100 см

частота вращения номинальная 25 с-1

минимальная 8,33 с-1

номинальный расход 175,5 л/мин

номинальный крутящий момент 213,83 Н·м

номинальная эффективная мощность 32,9 кВт

гидромеханический КПД 0,85

полный КПД 0,9

тонкость фильтрации 25 мкм

Момент на валах гидромоторов

100·10-6·16.5·106·0,87/(2·3,14)=228.58 Н·м,

100·10-6·16.5·106·0,87/(2·3,14)=228.58 Н·м,

Передаточное число редуктора:

=440/(228.58·0,98)=1.964,

=440/(228.58·0,98)=1.964,

=510/(228.58·0,98)=2.28.

=510/(228.58·0,98)=2.28.

При определении передаточного числа КПД редуктора принят равным

0,98, так как

=440/228.58=1.93,

=440/228.58=1.93,

=510/228.58=2.23.

=510/228.58=2.23.

Так как 1.98<8 и 2.23<8, то редуктор одинарный (имеет одну

пару зацепления,  =0,98).

=0,98).

Частота вращения вала гидромоторов

=600·1.964=1178.4 об/мин = 19.64 об/с,

=600·1.964=1178.4 об/мин = 19.64 об/с,

=500·2.28=1140 об/мин = 19 об/с.

=500·2.28=1140 об/мин = 19 об/с.

Действительный расход рабочей жидкости через гидромоторы:

=100·10-6 ·19.64/ 0,8 =2.5·10-3 м3/с,

=100·10-6 ·19.64/ 0,8 =2.5·10-3 м3/с,

=100·10-6 ·19 / 0,8 =2.4·10-3 м3/с.

=100·10-6 ·19 / 0,8 =2.4·10-3 м3/с.

Примем объемные КПД устройств, установленных между насосом и

гидромотором, равными 1. Гидромоторы работают не одновременно, значит

действительный расход рабочей жидкости в напорной линии насоса, необходимый для

питания гидромоторов, равен 2.5·10-3 м3/с.

5. Выбор гидронасоса

В связи с тем, что гидроцилиндр и гидромоторы одновременно не

работают (что видно из циклограммы рабочего процесса), подача насоса при работе

гидроцилиндра должна быть 0,402·10-3 м3/с, а при работе

гидромотора -1,454·10-3 м3/с.

Для обеспечения указанных подач целесообразно использовать

регулируемый насос, например аксиально-поршневой насос типа 207.32 [3].

Основные характеристики этого насоса следующие:

номинальная подача 205.2 л/мин (3.42·10-3 м3/с)

номинальное давление на выходе 20МПа

КПД на номинальном режиме: полный - 0,91,

номинальная тонкость фильтрации 40 мкм

Насос подходит по номинальному давлению, так как принятое

номинальное давление в системе равно номинальному давлению насоса. Диапазон

изменения подачи выбранного насоса охватывает требуемые значения, необходимые

для питания цилиндра и моторов.

6. Выбор гидрораспределителей

Проектируемая схема содержит три контура управления. В двух

контурах установлено по гидромотору, а в третьем - гидроцилиндр. В схеме

реализована параллельная схема управления. В нейтральной позиции

распределителей предусматривается разгрузка насоса. Для управления тремя

контурами необходимо, чтобы распределитель имел три золотника. В корпусе

распределителя устанавливается также предохранительный клапан. Конструктивное

исполнение распределителя может быть секционным или моноблочным. Установим в

проектируемую систему секционный распределитель, содержащий пять секций.

Обозначение и характеристики секций следующие: 20-напорная с обратным клапаном

и предохранительным клапаном прямого действия; 01-рабочая трехпозиционная с

двумя запертыми отводами (две одинаковых секции используем для управления

гидромоторами); 05-рабочая трехпозиционная с двумя запертыми отводами, с блоком

предохранительных клапанов (используем для управления гидроцилиндром);

30-сливная.

7. Выбор гидрозамка

В линию управления поршневой полостью цилиндра установлен

односторонний гидрозамок типа 541.12 [4]

условный проход 12 мм,

номинальный расход 1,05·10-3 м3/с,

номинальное давление 25МПа.

8. Выбор гидробака

Требуемая максимальная подача насоса составляет 2.5·10-3

м3/с=150 дм3/мин. Объем гидробака должен составлять не

менее одной трети минутной подачи насоса, то есть  =0,3·150=45 дм3. С учетом

требований ГОСТ 16770-71 округляем полученное значение объема бака и принимаем

номинальную вместимость гидробака

=0,3·150=45 дм3. С учетом

требований ГОСТ 16770-71 округляем полученное значение объема бака и принимаем

номинальную вместимость гидробака  =60дм3. Бак заполняется рабочей жидкостью на 0,8·

=60дм3. Бак заполняется рабочей жидкостью на 0,8· , то есть объем масла в баке

, то есть объем масла в баке  =0,8·60=48дм3.

=0,8·60=48дм3.

9. Выбор фильтра

Наиболее дорогостоящими устройствами проектируемой схемы являются

гидромотор и гидронасос. Заводы - изготовители этих устройств рекомендуют

обеспечить тонкость фильтрации, равную 40 мкм. Установим в проектируемой

системе полнопоточный фильтр на сливе рабочей жидкости [3]. Обозначение фильтра

1.1.32-25 (ОСТ 22-883-75). Технические характеристики фильтра:

=32 мм,

=32 мм,

=100дм3/мин,

=100дм3/мин,

δ=25 мкм,

=0,63 МПа,

=0,63 МПа,

потеря давления  =0,06 МПа.

=0,06 МПа.

Учитывая, что при работе гидромотора через фильтр будет проходить

наибольший расход, равный 150 дм3/мин, потеря давления на фильтре

составит = 150·0,06 / 100 = 0,09 МПа.

= 150·0,06 / 100 = 0,09 МПа.

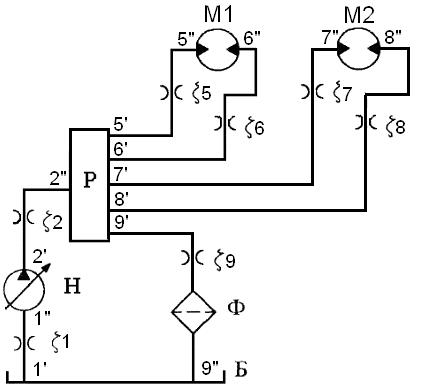

10. Выбор трубопроводов

Выбор трубопроводов сводится к определению их внутренних

диаметров, длин, толщины стенок, выбору типа трубопровода. На рисунке 2

приведена расчетная схема гидропривода.

Расчетная схема гидропривода при работе гидромоторов

Определим диаметр всасывающего трубопровода на участке 1′-1′′.

Рекомендуемая скорость на всасывающем трубопроводе  =1,2 м/с.

=1,2 м/с.

Максимальный расход жидкости на этом участке Q=2.5·10-3 м3/с (при работе

гидромоторов). Диаметр всасывающего трубопровода

=51.52·10-3 м = 51.52 мм.

=51.52·10-3 м = 51.52 мм.

Участок 2′-2′′ - напорный: рекомендуемая

скорость движения жидкости  =5,5 м/с. Максимальный расход жидкости равен Q=2.5·10-3 м3/с. Диаметр трубопровода

равен

=5,5 м/с. Максимальный расход жидкости равен Q=2.5·10-3 м3/с. Диаметр трубопровода

равен

= 24.06·10-3 м.

= 24.06·10-3 м.

Участок 9′-9′′ - сливной: рекомендуемая скорость

движения жидкости  =2 м/с. Максимальный расход жидкости равен

Q=2.5·10-3 м3/с.

Диаметр трубопровода равен

=2 м/с. Максимальный расход жидкости равен

Q=2.5·10-3 м3/с.

Диаметр трубопровода равен

= 39.9·10-3 м.

= 39.9·10-3 м.

При выдвижении штока гидроцилиндра Ц1 на участке 3′-3′′

расход равен Q = 0,16·10-3 м3/с, а

на участке 4′-4′′ расход меньше в ψ

раз (ψ

- коэффициент

мультипликации). В связи с тем, что при втягивании штока расход будет равен

0,16·10-3 м3/с на участке 4′-4′′, для

этих участков принят одинаковый расход 0,16·10-3 м3/с:

Участки 3′-3′′, 4′-4′′ -

напорные (Ц1): рекомендуемая скорость движения жидкости  =5,5 м/с. Максимальный расход жидкости

равен Q = 0,16·10-3 м3/с.

Диаметр трубопровода равен

=5,5 м/с. Максимальный расход жидкости

равен Q = 0,16·10-3 м3/с.

Диаметр трубопровода равен

= 6.09·10-3 м = 6.09 мм.

= 6.09·10-3 м = 6.09 мм.

Участки 5′-5′′, 6′-6′′ -

напорные (М1): рекомендуемая скорость движения жидкости  =5,5 м/с. Максимальный расход жидкости

равен Q = 2.5·10-3 м3/с.

Диаметр трубопровода равен

=5,5 м/с. Максимальный расход жидкости

равен Q = 2.5·10-3 м3/с.

Диаметр трубопровода равен

= 24.06·10-3 м = 24.06 мм.

= 24.06·10-3 м = 24.06 мм.

Участки 7′-7′′, 8′-8′′ -

напорные (М2): рекомендуемая скорость движения жидкости  =5,5 м/с. Максимальный расход жидкости

равен Q = 2.4·10-3 м3/с.

Диаметр трубопровода равен

=5,5 м/с. Максимальный расход жидкости

равен Q = 2.4·10-3 м3/с.

Диаметр трубопровода равен

= 22.65·10-3 м = 22.65 мм.

= 22.65·10-3 м = 22.65 мм.

Результаты расчетов трубопроводов приведены в таблице 1.

Таблица 1 - Результаты расчета трубопроводов

|

Номер участка

|

Тип

трубопровода

|

Рекомендуемая

скорость жидкости, м/с

|

Максимальный

расход Q, м3/с

|

Диаметр d, мм

|

|

|

|

|

Расчетный

|

Принятый

|

|

1′-1′′

|

всасывающий

|

1,2

|

2.5·10-3

|

51.52

|

52

|

|

2′-2′′

|

напорный

|

5,5

|

2.5·10-3

|

24.06

|

25

|

|

3′-3′′

|

- // -

|

- // -

|

0.6·10-3

|

6.09

|

7

|

|

4′-4′′

|

- // -

|

- // -

|

0.16·10-3

|

6.09

|

7

|

|

5′-5′′

|

- // -

|

- // -

|

2.5·10-3

|

25

|

|

6′-6′′

|

- // -

|

- // -

|

2.5·10-3

|

24.06

|

25 18

|

|

7′-7′′

|

- // -

|

- // -

|

2.4·10-3

|

22.65

|

23

|

|

8′-8′′

|

- // -

|

- // -

|

2.4·10-3

|

22.65

|

23

|

|

9′-9′′

|

сливной

|

2

|

2.5·10-3

|

39.9

|

42

|

11. Выбор рабочей жидкости

Температурные условия эксплуатации гидропривода ±35°С.

Следовательно, применяемые масла должны обеспечить работоспособность

гидропривода при указанных значениях температуры окружающей среды. С целью

снижения эксплуатационных затрат в качестве рабочей жидкости выбираем

всесезонное минеральное масло марки ВМГЗ [1] (плотность ρ = 865 кг/м3). Кинематическая вязкость масла ВМГЗ при

температуре 60 °С равна 8·10-6 м2/с. Учитывая, что минимальное

значение кинематической вязкости для выбранного гидронасоса 207.32 равно 8·10-6

м2/с, предельное значение рабочей температуры масла 60 °С.

12. Определение КПД гидропривода

При работе каждого из гидромоторов КПД гидропривода будет

ниже, чем при работе гидроцилиндра. Это объясняется тем, что КПД каждого из

гидромоторов ниже, чем КПД гидроцилиндра (у выбранных гидромоторов КПД равен

0,9). В связи с этим определим КПД гидропривода на режиме, когда работает

гидромотор с большим моментом сопротивления на рабочем органе.

КПД гидропривода будем определять при температуре масла,

равной 60 °С. Далее результаты расчетов будут использованы при анализе

теплового режима гидропривода.

Вначале определим численные знания суммарных коэффициентов местных

сопротивлений участков  . В связи с отсутствием конструктивных

схем трубопроводов, так как непосредственно конструкция гидропривода не

разрабатывается, необходимо задаться типами местных сопротивлений,

расположенных на каждом участке. Условно примем, что на каждом участке

расположено по 2-3 местных сопротивления, на участке может быть и несколько

однотипных сопротивлений. Так, например, будем считать, что на участке 1′-1′′

(всасывающий трубопровод) расположены два местных сопротивления: вход в трубу (

. В связи с отсутствием конструктивных

схем трубопроводов, так как непосредственно конструкция гидропривода не

разрабатывается, необходимо задаться типами местных сопротивлений,

расположенных на каждом участке. Условно примем, что на каждом участке

расположено по 2-3 местных сопротивления, на участке может быть и несколько

однотипных сопротивлений. Так, например, будем считать, что на участке 1′-1′′

(всасывающий трубопровод) расположены два местных сопротивления: вход в трубу ( = 1) и резкий поворот трубы на 90°(колено)

(

= 1) и резкий поворот трубы на 90°(колено)

( =1,1). Тогда суммарный коэффициент

местного сопротивления для участка 1′-1′′ будет составлять

=1,1). Тогда суммарный коэффициент

местного сопротивления для участка 1′-1′′ будет составлять  =1+1,1=2,1.

=1+1,1=2,1.

Результаты расчетов суммарных коэффициентов местных сопротивлений

для остальных участков, через которые протекает рабочая жидкость, приведены в

таблице 2.

В случае выполнения расчетов гидропривода в режиме работы одного

из гидроцилиндров следовало бы определить также значения  и для остальных участков.

и для остальных участков.

Расчет потерь давления в местных сопротивлениях и на трение по

длине определяем по следующему алгоритму.

При работе гидромотора по всем участкам (включая и 1′-1′′)

проходит расход жидкости Q1 = 2.5·10-3

м3/с. Длина и диаметр участка 1′-1′′ следующие: l1 = 0,5 м; d1 = 52 мм (таблица 1).

Расчеты выполняем при максимальной рабочей температуре рабочей

жидкости (ВМГЗ):  = 60 °С. Значение вязкости при этой

температуре

= 60 °С. Значение вязкости при этой

температуре  = 8·10-6 м2/с,

плотность ρ = 865 кг/м3.

= 8·10-6 м2/с,

плотность ρ = 865 кг/м3.

Таблица 2 - Результаты определения суммарных коэффициентов местных

сопротивлений

|

Номер участка

|

Типы местных

сопротивлений

|

Значение

коэффициента местного сопротивления  КоличествоЗначение КоличествоЗначение

|

|

|

|

1′-1′′

|

вход в трубу

|

1

|

1

|

2,1

|

|

колено

|

1,1

|

1

|

|

|

2′-2′′

|

штуцер

|

0,15

|

2

|

5,4

|

|

угольник

|

2

|

2

|

|

|

колено

|

1,1

|

1

|

|

|

5′-5′′

|

угольник

|

2

|

2

|

4,3

|

|

штуцер

|

0,15

|

2

|

|

|

6′-6′′

|

угольник

|

2

|

4,3

|

|

штуцер

|

0,15

|

2

|

|

|

7′-7′′

|

угольник

|

2

|

2

|

4,3

|

|

штуцер

|

0,15

|

2

|

|

|

8′-8′′

|

угольник

|

2

|

2

|

4,3

|

|

штуцер

|

0,15

|

2

|

|

|

9′-9′′

|

штуцер

|

0,15

|

4

|

1,6

|

|

вход в бак

|

1

|

1

|

|

Средняя скорость рабочей жидкости на участке 1′-1′′:

=

= = 4·2.5·10-3 / (3,14·(52·10-3)2)

= 1,118 м3/с.

= 4·2.5·10-3 / (3,14·(52·10-3)2)

= 1,118 м3/с.

Для определения коэффициента гидравлического трения вычислим число

Рейнольдса:

=1,118·52·10-3 /(8·10-6) = 7655.

=1,118·52·10-3 /(8·10-6) = 7655.

Режим течения турбулентный. Значение  найдем по формуле Блазиуса:

найдем по формуле Блазиуса:

= 0,3164 / 76550,25 ≈ 0,0338

= 0,3164 / 76550,25 ≈ 0,0338

Тогда потери давления на трение по длине на участке 1′-1′′:

= 0.0338· (0,5 / 52·10-3) ·865 ·1,1182/ 2 =

=195.1 Па.

= 0.0338· (0,5 / 52·10-3) ·865 ·1,1182/ 2 =

=195.1 Па.

Потери давления в местных сопротивлениях:

= 0,5·2,1·865·1,1182 = 1259.89 Па.

= 0,5·2,1·865·1,1182 = 1259.89 Па.

Суммарные потери давления на участке 1′-1′′:

= 195.1+1259.89 = 1454.99Па.

= 195.1+1259.89 = 1454.99Па.

Давление на входе в насос (вакуумметрическое):

= 1454.99 Па.

= 1454.99 Па.

Аналогично определены потери давления в гидравлических

сопротивлениях для всех остальных участков. Результаты расчетов приведены в

таблице 3.

Таблица 3 - Потери давления в гидравлических сопротивлениях при

работе гидромотора

|

Номер участка

|

Расход  , м3/сСкорость жидкости , м3/сСкорость жидкости  , м/сЗначение Re , м/сЗначение Re

|

Значение  Потери давления, Па Потери давления, Па

|

|

|

|

|

|

|

|

|

|

|

|

1′-1′′

|

1,454·10-3

|

1,178

|

7655,561

|

0,034

|

195,129

|

1259,890

|

|

2′-2′′

|

- // -

|

5,096

|

15923,567

|

0,028

|

12651,824

|

60640,188

|

|

5′-5′′

|

- // -

|

5,096

|

15923,567

|

0,028

|

31629,561

|

48287,557

|

|

6′-6′′

|

5,096

|

15923,567

|

0,028

|

31629,561

|

48287,557

|

|

7′-7′′

|

- // -

|

6,020

|

17308,225

|

0,028

|

47000,339

|

67403,730

|

|

8′-8′′

|

- // -

|

6,020

|

17308,225

|

0,028

|

48880,352

|

67403,730

|

|

9′-9′′

|

- // -

|

1,805

|

9478,314

|

0,032

|

1291,562

|

2255,535

|

Значения  ,

,  и

и  , необходимые для выполнения расчетов, для

соответствующих участков приведены в таблицах 2 и 3.

, необходимые для выполнения расчетов, для

соответствующих участков приведены в таблицах 2 и 3.

Потери давления на гидромоторах определяются по следующим формулам

(эти потери равны перепаду давления на гидромоторах, принимаемых при их

выборе):

= 228.58·2·3,14 / (0,9·100·10-6) = 16 МПа.

= 228.58·2·3,14 / (0,9·100·10-6) = 16 МПа.

Потери давления на гидрораспределителе  = 0,4 МПа и на фильтре

= 0,4 МПа и на фильтре  = 0,052 МПа.

= 0,052 МПа.

Давление на выходе гидронасоса:

+ = 16·106 + 12651,824+

= 16·106 + 12651,824+

+31629,561+31629,561+47000,339+48880,352+1291,562+60640,188+48287,557+48287,557+67403,730+67403,730+2255,535+0,4·106+0,052·106

=16950991 Па.

Из уравнения для мощности насоса имеем:

=(16950991+1454.99)·2.5·10-3/0,9=47.09 кВт.

=(16950991+1454.99)·2.5·10-3/0,9=47.09 кВт.

Полезная мощность гидропривода при работе мотора равна:

/ 30 =228.58·2.28·3,14· 500/ 30 = 27.27 кВт.

/ 30 =228.58·2.28·3,14· 500/ 30 = 27.27 кВт.

Полезная мощность на рабочем органе меньше на величину потерь

редукторе (таким образом, потери в редукторе не учитываются при определении КПД

гидропривода).

КПД гидропривода:

= 27.27 / 47.09 = 0,664.

= 27.27 / 47.09 = 0,664.

13. Тепловой анализ гидропривода

Для тяжёлого режима работы значения  и

и  следующие:

следующие:  =0,7-0,9;

=0,7-0,9;  = 0,5-0,7. Примем

= 0,5-0,7. Примем  = 0,8, а

= 0,8, а  = 0,6. Среднее значение теплового потока за технологический цикл:

= 0,6. Среднее значение теплового потока за технологический цикл:

=(1 - 0,664)·0,6·0,8·47.09= 7.59 кВт.

=(1 - 0,664)·0,6·0,8·47.09= 7.59 кВт.

С целью упрощения расчетов считаем, что тепловая энергия

передается в окружающую среду только через стенки бака, т.е.  . Охлаждаемая поверхность гидробака

. Охлаждаемая поверхность гидробака

= 0,065·

= 0,065· = 0,86 м2.

= 0,86 м2.

Тепловой поток, передаваемый в окружающую среду, равен:

= 15·0,86 (60-35) = 322.5 Вт.

= 15·0,86 (60-35) = 322.5 Вт.

Коэффициент теплопередачи α принят равным 15 Вт/(м2 ·°С).

Таким образом, при температуре рабочей жидкости  = 60°С и окружающей среды

= 60°С и окружающей среды  = 35°С через стенки в среду передается 0,3225 кВт. Необходимо же

передавать

= 35°С через стенки в среду передается 0,3225 кВт. Необходимо же

передавать  = 7.59 кВт. Вводя оребрение бака,

охлаждаемую поверхность можно увеличить до 35%, но это решение не позволит

обеспечить требуемый температурный режим. Для обеспечения температуры масла

= 7.59 кВт. Вводя оребрение бака,

охлаждаемую поверхность можно увеличить до 35%, но это решение не позволит

обеспечить требуемый температурный режим. Для обеспечения температуры масла  = 60°С при температуре окружающей среды

= 60°С при температуре окружающей среды  = 35°С необходимо установить

теплообменник с принудительным обдувом. Примем скорость обдува

= 35°С необходимо установить

теплообменник с принудительным обдувом. Примем скорость обдува  = 10 м/с. Тогда коэффициент теплопередачи

теплообменника:

= 10 м/с. Тогда коэффициент теплопередачи

теплообменника:

=45,2 Вт/(м2 ·°С).

=45,2 Вт/(м2 ·°С).

Определим площадь поверхности теплоотдачи теплообменника:

= 6.43м2.

= 6.43м2.

Таким образом, на сливе (после фильтра) необходимо установить

теплообменник с принудительным обдувом и площадью поверхности теплоотдачи  = 6.43 м2.

= 6.43 м2.

Список

источников

гидропривод гидроцилиндр насос тепловой

1

Гидравлика, пневматика и гидропневмоприводы. Метод. указания к выполнению

курсовой работы на тему «Проектирование объемного гидропривода» для

студентов-заочников специальности Т 04.02.00 «Эксплуатация транспортных средств».

- Могилев: Белорусско-Российский университет, 2003. - 36 с.

Гидравлика,

гидромашины и гидроприводы: Учебник для вузов /Т.М. Башта, С.С. Руднев, Б.Б.

Некрасов и др. - М.: Машиностроение, 1982. - 423 с.

Юшкин

В.В. Основы расчета объемного гидропривода. - Мн.: Выш. шк., 1982.-93 с.

4

Щемелев А.М. Проектирование гидропривода машин для земляных работ.-Могилев:

ММИ, 1995-322 с.