Разработка преобразователя углового перемещения

СОДЕРЖАНИЕ

Введение

. Обзор методов измерения угловых перемещений

.1 Обзор

и классификация датчиков угловых перемещений

2. Разработка растрового датчика угловых перемещений

.1 Обобщённая

схема замещения растрового трансформаторного датчика угловых перемещений

.2 Устройство и работа преобразователя угловых перемещений

3. Описание методов преобразования выходных сигналов с

растровых датчиков

. Разработка функциональной схемы вторичного преобразователя

4.1 Назначение и основные технические

характеристики

.2 Устройство и работа блока

5. Разработка принципиальной схемы вторичного преобразователя

5.1 Устройство и работа КИ

5.2 Устройство и работа УПД

. Расчет основных узлов датчика

6.1 Методика расчета магнитной проводимости в рабочих зазорах

цилиндрических растров

6.2 Расчёт чувствительного элемента

7. Анализ погрешностей преобразования

.1 Погрешности при амплитудно-логической обработке сигналов

.2 Динамические погрешности растровых датчиков

8. Оценка инвестиционной привлекательности проекта

.1 Обоснование экономических расчётов и цель их проведения

.2 Определение затрат на разработку прибора

8.3 Определение себестоимости, оптовой и свободной цены

разрабатываемого прибора

8.4 Метод точки безубыточности

. Мероприятия по обеспечению безопасных условий труда при

выполнении сборочных работ преобразователя угловых перемещений в код

.1 Анализ опасных и вредных производственных факторов на

рабочем месте сборщика

.2 Мероприятия по обеспечению безопасных условий труда при

выполнении сборочных работ

.3 Расчёт искусственного освещения рабочего места сборщика

.4 Пожарная безопасность

Заключение

Литература

Приложение

Введение

В системах автоматического контроля и управления широко применяются

различные преобразователи перемещений, значительный процент из которых

составляют преобразователи угловых перемещений.

От надёжности, точности, быстродействия преобразователей во многом

зависит технико - экономические характеристики всей системы управления в целом.

Практика показала, что в тяжелых условиях эксплуатации (вибрации, удары, высокие

температуры и т.д.), наиболее надежны трансформаторные преобразователи

перемещений.

Расширение областей применения трансформаторных преобразователей, ставит

задачу разработки преобразователей, работающих в широком диапазоне температур

(- 50 +2000С), с выходной информацией в двоичном коде.

Разработка преобразователей, работающих в условиях воздействия таких

высоких температур, накладывает ограничения на используемые материалы. Поэтому

задачей дипломного проекта является разработка преобразователя углового

перемещения работоспособного в условиях воздействия широкого диапазона

температур окружающей среды. Необходимо так же разработка электронной

аппаратуры, которая устранила бы температурный уход выходных сигналов с

датчиков и сформировала двоичный код, пропорциональный перемещению.

Существующие потенциометрические преобразователи угловых перемещений

(типа МУ-617) не могут быть использованы в данном случае, Т.к. при воздействии

механических факторов (вибрация, удары, значительные линейные ускорения) наблюдается

потери контакта токосъёмника с резистора, вследствие чего происходит пропадание

выходного сигнала.

Оптические преобразователи угловых перемещений так же не стойки к

воздействию внешних механических факторов из-за наличия стеклянных элементов. В

конструкциях оптических преобразователей угловых перемещений имеются

фотоприемники и осветители с временной температурной нестабильностью вследствие

чего они не приемлемы для работы в диапазоне температур от минус 500С до плюс

2000С.

В результате дипломного проектирования был разработан растровый

трансформаторный датчик перемещений с блоком электроники. Основным

преимуществом преобразователя является пренебрежительно малое значение

температурной погрешности (около 0,001% на 100С обусловленное температурным расширением

элементов конструкции ), достигнутое за счёт использования

амплитудно-логического метода обработки сигналов с растрового датчика угловых

перемещений, а так же стойкость при воздействии механических факторов с

сохранением метрологических характеристик.

Данный преобразователь в дальнейшем может быть использован не только в

ракетно-космической отрасли и автостроении, но и в тех областях промышленности,

где необходима высокая точность измерения при воздействии высоких температур и

механических факторов.

1.

Обзор методов измерения угловых

перемещений

1.1 Обзор и классификация датчиков угловых

перемещений

Современное развитие образцов специальной техники во многом зависит от

технического уровня разработок датчико-преобразующей аппаратуры. При создании

сложных комплексов специальной техники в настоящее время широко используются

аналого-цифровые преобразователи перемещений-(АЦПП). АЦПП предназначены для

представления аналоговой информации об измеряемых перемещениях в дискретной

форме. Они применяются во многих цифровых системах управления различными

объектами специальной техники. АЦПП являются измерительными преобразователями,

поэтому от качества решения ими своих функциональных задач существенно зависит

технические показатели систем управления, в которые они поставляют информацию,

в частности их точность и быстродействие. В настоящее время известно большое

количество различных типов АЦПП. Их разнообразие объясняется не только широким

спектром решаемых ими функциональных задач, но и возможностью использования

различных структурных, физических и других принципов их построения.

Практика использования АЦПП выдвигает перед разработчиками ряд основных и

зачастую противоречивых требований, которым должны удовлетворять первичные

преобразователи. Это в первую очередь точность, надежность, помехозащищенность,

быстродействие, малые габариты, технологичность и пр.

Наиболее жесткие требования к АЦПП обусловлены необходимостью повышения

их точности и одновременного уменьшения габаритных размеров, что связано в

первую очередь с широким использованием преобразователей на подвижных объектах,

где уменьшение габаритов и массы оборудования позволяет увеличить общий КПД

объекта и объема формируемой информации. Это особенно важно при работе

преобразователя в ограниченных пространствах: во внутренних полостях агрегатов,

двигателей, гидроцилиндров, под обшивками летательных аппаратов, в переносных

устройствах и т.п., где габаритные ограничения носят решающую роль при выборе

первичного преобразователя. Кроме того, снижение габаритов ведет, как правило,

к уменьшению энергопотребления и материалоёмкости.

В то же время, уменьшение габаритно-весовых показателей не должно

ухудшать метрологические характеристики преобразователей.

Значительное влияние на особенности построения и технические возможности

АЦПП оказывает выбор физического принципа считывания информации. Наиболее

широко известны электромеханические (контактные), фотоэлектрические,

электростатические (ёмкостные), электромагнитные и т.д. В основе построения

АЦПП могут лежать и другие известные физические явления, например,

радиоактивность, теплопроводность, однако подобные преобразователи в силу

разных причин и, прежде всего, низкой разрешающей способности и критичности к

внешним воздействиям не нашли широкого применения. Однако использование новых

физических явлений может открыть дополнительные возможности.

В электромеханических преобразователях цифровой сигнал получается при

помощи электрического контакта чувствительных элементов (щёток) с метками

кодирующего устройства или же при замыкании контактов чувствительных элементов

выступами кодирующего устройства [22].

Принцип действия фотоэлектрических преобразователей основан на

использовании явлении фотопроводимости в полупроводниковых ЧЭ.

В промежутке между излучающим элементом (светодиодом) и ЧЭ

(фотоприемником или фоторезистором) располагается кодирующее устройство с

неоднородной оптической структурой. Они имеют высокую метрологическую

надёжность, они не стойки к воздействию внешних механических факторов из-за

наличия стеклянных элементов. В конструкциях оптических преобразователей

угловых перемещений имеются фотоприёмники и осветители с временной

температурной нестабильностью вследствие чего они не приемлемы для работы в

диапазоне температур от минус 50 оС до плюс 200 оС. , но новые возможности

открываются при использовании когерентных источников излучения, голографии,

лазерной техники, волоконной оптики и т.д. Вместе с тем фотоэлектрические АЦПП

сложны и дороги, и требуется высокий уровень культуры производства, чтобы

обеспечить массовый выпуск этих устройств.

В настоящее время разработаны гибридные интегральные датчики Холла,

включающие в себя кроме микроминиатюрного усилителя и плёночную микросхему [2].

По разрешающей способности магнитомодуляционные преобразователях уступают

только фотоэлектрическим. Ширина меток кодирующих устройств этих

преобразователей может быть доведена до 10-12 мкм. Принцип действия

электростатических (ёмкостных) АЦПП основан на использование измерения

напряжённости электростатического поля плоского конденсатора при изменении

зазора между пластинами. Ёмкостные преобразователи имеют низкую разрешающую

способность и ряд специфических особенностей, ограничивающих их применение. В

настоящее время разработано большое количество электромагнитных АЦПП, которые

отличаются друг от друга, как по структуре построения, так и по методу

обработки сигналов с ЧЭ.

Среди наиболее распространенных типов электромагнитных преобразователей

следует назвать следующие:

ЭМ АЦПП с масочными шкалами;

индукционные, экранные АЦПП;

АЦПП с временной модуляции.

Принцип действия электромагнитных преобразователей с масочными шкалами

основан на преобразовании линейного перемещения в код посредством

пространственного кодирования.

По сравнению с преобразователями накапливающего типа масочные ЭМ АЦПП

имеют ряд положительных качеств. К ним в первую очередь следует отнести

независимость результата преобразования от предыдущего положения кодовой шкалы,

отсутствии возможности накопления ошибок, независимость результата от

пропадания напряжения питания и сравнительную простоту, выполнения электронной

схемы, обусловленную тем, что логика преобразования заложена в кодовой маске.

Среди недостатков следует, прежде всего, назвать низкую разрешающую способность

(8-9 дв. разрядов) и значительную технологическую сложность изготовления

кодовых масок.

Важное место в общей номенклатуре первичных преобразователей перемещений

занимают электромагнитные, а именно взаимоиндуктивные (трансформаторные)

преобразователи перемещений. Они отличаются такими достоинствами как высокая надёжность

в жёстких условиях эксплуатации, относительно малый вес, широкий диапазон

измеряемых перемещений, линейность функции преобразования, отсутствие

гальванической связи между цепями питания и измерительными цепями, достаточно

высокая точность измерений, простота в изготовлении и эксплуатации.

В настоящее время в специальной технике и особенно в авиационной технике

для измерения перемещений широко используются трансформаторные датчики

различных конструктивных исполнений, что снижает их серийноспособность,

повышает цену, требует различных вторичных преобразователей. Используемые

датчики имеют ряд недостатков, например потенциометрические датчики вследствие

наличия скользящего электрического контакта имеют ограниченный ресурс и низкую

виброустойчивость, диапазон измерения бесконтактных трансформаторных и

токовихревых датчиков линейных перемещений зависит от их массогабаритных

показателей. Кроме того, все вышеперечисленные датчики имеют ограниченный

диапазон рабочих температур и достаточно высокую температурную погрешность

(0,01% на 1оС). В результате возникла необходимость разработки датчиков угловых

перемещений с такими достоинствами как: малая температурная погрешность,

высокая точность измерения, малые габаритные размеры, не зависящие от диапазона

измерения.

Совершенствование технических характеристик трансформаторных датчиков

перемещений удалось добиться при использовании в их конструкции растровых

комбинационных сопряжений [10,42,43,46,47,48].

Основным преимуществом данного типа преобразователей являться

пренебрежительно малое значение температурной погрешности (около 0,001% на 10

оС обусловленное температурным расширением элементов конструкции), достигнутое

за счёт использования амплитудно-логического метода обработки сигналов с

растрового датчика угловых перемещений, а так же стойкость при воздействии

механических факторов с сохранением метрологических характеристик.

Преимущества электромагнитных преобразователей породили широкое

многообразие их схемных и конструктивных исполнений, что зачастую затрудняет

выбор при решении задач измерения и контроля перемещений. Для упрощения задачи

используют различные виды классификаций.

К недостаткам большинства классификаций [1,3,17,23] относится стремление

авторов объединить все виды преобразователей в одну классификационную

структуру, что приводит с одной стороны к её чрезвычайной громоздкости, а с

другой - не позволяет учесть все возможные варианты построения

преобразователей. На рисунке 1.1 предложена классификация электромагнитных

датчиков, в основу которой положена особенность конструктивного исполнения.

По назначению и решаемой задаче электромагнитные датчики перемещений

можно разделить на угловые - служащие для контроля и измерения угловых

перемещений, линейные и комбинированные с помощью которых можно измерять как

линейные перемещения объекта, так и угловые (угол поворота).

По виду связи с контролируемым объектом все преобразователи делятся на

две большие группы:

имеющие механическую связь в виде штока, оси или троса с объектом

контроля;

- без механической связи.

В свою очередь преобразователи с механической связью подразделяются на

имеющие скользящий контакт (подпружиненный шток, ось) и жёсткое крепление на

объекте контроля. Вид связи определяет характер воздействия на объект и имеет

важное значение для заказчиков преобразующей аппаратуры

По принципу преобразования все электромагнитные датчики делятся на

индукционные, индуктивные, взаимоиндуктивные (трансформаторные) и вихретоковые.

Наибольший интерес представляют взаимоиндуктивные преобразователи, отличающиеся

гальванически развязанными цепями питания и измерительными цепями, большей

помехоустойчивостью, лучшей линейностью выходной характеристики и более

высокими метрологическими показателями. Такие преимущества ВИПП сделали их

наиболее распространёнными среди всех электромагнитных преобразователей

перемещений. В свою очередь ВИПП по конструктивному исполнению можно разделить

на преобразователи с переменным зазором, не имеющие механической связи с

объектом контроля [12,27,44,45,49]; преобразователи соленоидного типа [3],

выходной сигнал которых зависит от положения штока, один конец которого жёстко

крепится на объекте контроля или с помощью пружины поджимается к контролируемой

поверхности и новый вид ВИПП - преобразователи с растровым сопряжением

[10,42,43,46,47,48].

Преобразователи с переменным зазором по типу чувствительного элемента в

зависимости от технологии его исполнения можно разделить на датчики с

металлокерамическим ЧЭ [15] в котором питающая и измерительная обмотки

выполнены путём нанесения спиральных витков катушки из токопроводящей пасты на

керамические подложки, датчики с металлоплёночным ЧЭ имеющим обмотки,

изготовленные по технологии многослойных печатных плат и, наконец,

преобразователи с проволочным ЧЭ обмотки которого выполнены из изолированного медного

или медно-никилевого провода.

Преобразователи с растровым сопряжением по типу сопряжения подразделяются

на датчики с цилиндрическими растрами, спиральными растрами и нониусным

сопряжением [10,42,46,48]. Этот класс преобразователей наименее разработан, как

в теоретическом плане, так и в части создания реальных конструкций и обладает

большими потенциальными возможностями.

Предложенная классификация охватывает основные группы электромагнитных

преобразователей перемещений и упрощает проведение сравнительного анализа

различных типов преобразователей (рисунок 1.1).

Рисунок 1.1-Классификация электромагнитных преобразователей.

2.

Разработка растрового датчика угловых

перемещений

.1 Обобщённая схема замещения растрового трансформаторного

датчика угловых перемещений

На рисунке 2.1 приведена конструктивная схема растрового датчика линейных

перемещений , в основе которого: 1-корпус, 2-статор, 3-ротор,

-контактная колодка, 5-измерительные обмотки, 6-подшибники.

Анализ конструктивной схемы позволил составить его обобщённую схему

замещения, приведённую на рисунке 2.1.

Преобразователь

состоит из подвижного ротора и неподвижного статора. Магнитный поток замыкается

через участки магнитопровода с магнитными сопротивлениями  и

и  ротора и

статора соответственно, рабочий зазор

ротора и

статора соответственно, рабочий зазор  ,

проводимость которого изменяется при вращении ротора, и магнитное сопротивление

утечки через торцевые поверхности статора и ротора.

,

проводимость которого изменяется при вращении ротора, и магнитное сопротивление

утечки через торцевые поверхности статора и ротора.

-

магнитодвижущая сила обмотки возбуждения [1].

-

магнитодвижущая сила обмотки возбуждения [1].

С

помощью обобщённой схемы замещения возможен расчёт различных конструкций

датчиков с наружным ротором, при этом требуется перейти к схеме замещения с

сосредоточенными параметрами. С целью унификации растровых ДУП при их

разработке в качестве ЧЭ для датчиков линейных перемещений использовалась

конструкция, приведённая на рисунке 2.2. Схема замещения магнитной цепи в этом

случае примет вид, изображённый на рисунке 2.3.

Для

поиска связи между параметрами схемы и выходными характеристиками применяем

метод контурных токов. Выбираем контуры и направление токов, как показано на

рисунке 1.4. При расчёте полагаем, что в каждом контуре схемы течёт свой

контурный ток. Для каждого контура составим уравнение по второму закону

Кирхгофа. Тогда система уравнений имеет вид:

(2.1)

(2.1)

Рисунок 2.1 - Конструктивная схема растрового датчика угловых

перемещений.

Рисунок

2.3 - Схема замещения магнитной цепи растрового ДУП.

Так

как в схеме замещения ток в k-ой ветви символизирует магнитный поток в этой

ветви  ,

,  , а ЭДС

символизирует МДС -

, а ЭДС

символизирует МДС -  , то выходной сигнал можно представить для схемы

замещения (рисунок 2.3) следующим образом:

, то выходной сигнал можно представить для схемы

замещения (рисунок 2.3) следующим образом:

, (2.2)

, (2.2)

где

- число витков вторичной обмотки.

- число витков вторичной обмотки.

Продифференцируем

обе части линейных уравнений (2.1). После умножения на  , с учётом выражения (2.2) и

, с учётом выражения (2.2) и  , получаем:

, получаем:

(2.3)

(2.3)

Запишем систему уравнений (2.3) в матричной форме:

, (2.4)

, (2.4)

где [Z] - матрица сопротивлений:

, (2.5)

, (2.5)

где  ;

;  ;

;

;

;  ;

;  ;

;

;

;  ;

;  ;

;

[е] - матрица выходных ЭДС [F] - матрица МДС

;

;

Топология

схемы и её рабочие режимы полностью определяются матрицами магнитных

сопротивлений, МДС и магнитных потоков. Если определитель системы (2.5)  [z]

[z] , то система уравнений имеет единственное решение

[28].

, то система уравнений имеет единственное решение

[28].

Предложенная математическая модель в виде схемы замещения ДУП позволяет с

достоверностью сформировать на её базе инженерные методики расчета.

2.2 Устройство и работа преобразователя угловых

перемещений

Преобразователь перемещений предназначен для преобразования угла поворота

подвижного блока изделия в электрический сигнал.

Он состоит из механического редуктора 2 и чувствительного элемента 6

(рисунок 2.6). Механический редуктор состоит из корпуса 12, платы 9, кронштейна

11, трёх блоков зубчатых колёс с безлюфтовым зацеплением 3 и предназначен для

преобразования с заданным передаточным отношением углового перемещения

выходного вала 1 в угловое перемещение вала ротора чувствительного элемента.

Блоки зубчатых колёс установлены в редукторе на подшипниках 10 и закреплены от

продольного перемещения кернением. Чувствительный элемент установлен в гнездо

корпуса редуктора и закреплён от перемещения двумя прижимами 7 с помощью винтов

8. Ротор чувствительного элемента связан с блоком зубчатых колёс редуктора

зубчатым колесом 4, которое установлено на его валу и закреплено штифтом 5.

Чувствительный элемент (ЧЭ) (рисунок 2.7) состоит из узла статора 1, узла

ротора 2, кабеля со штепсельным разъёмом 7. Растровое зубцовое сопряжение

статора и ротора показано на рисунке 2.4, зубцы на сопрягаемых поверхностях

расположены под углом друг к другу, тангенс которого определяется из

соотношения:

,

,

где q - шаг зубцового сопряжения,

- длина

сопрягаемой поверхности.

- длина

сопрягаемой поверхности.

ЧЭ служит для преобразования углового перемещения выходного вала

преобразователя в электрический сигнал и выдачи этого сигнала на вход вторичной

преобразующей аппаратуры. В пазах узла статора размещены четыре комплекта

питающих и измерительных обмоток З. Выводы обмоток и кабеля припаяны к штырям 5

контактной колодки 4. Кабель закреплён на крышке 6. Блок зубчатых колёс с

безлюфтовым зацеплением (рис.2.8) состоит из вала (трибки) поз. 1, подвижного

зубчатого колеса поз. 2, неподвижного зубчатого колеса поз. 3, двух пружин поз.

4, которые связывают подвижное колесо с неподвижным.

Подвижное зубчатое колесо заведено относительно неподвижного на

определённый угол и зафиксировано штифтом поз. 5. Зубья подвижного и

неподвижного колёс под действием пружин обжимают зубья, входящей с ними в

зацепление трубки с обеих сторон и устраняет люфт в зубчатом зацеплении.

При повороте выходного вала преобразователя перемещений на определённый

угол вращение, через блоки зубчатых колёс с заданным передаточным отношением,

передаётся на вал ротора чувствительного элемента. При вращении ротора его

зубья перемещаются относительно зубьев статора. Перемещение зубьев ротора

относительно зубьев статора приводит к появлению модуляции выходной ЭДС на

измерительных обмотках, которые соединены между собой по схеме, представленной

на рисунке 6. За счёт наклона зубьев ротора выходные сигналы сдвинуты между

собой на 1/4 периода (рисунок 2.10). Полученный таким образом электрический

сигнал через штепсельный разъём поступает на вход вторичной преобразующей

аппаратуры.

Рисунок 2.9-Схема электрическая принципиальная чувствительного элемента.

При использовании амплитудно-логического метода обработки может быть

осуществлено "опознание" участков Дl, Д2,...Д8, внутри периода соответствующего шагу зубцового

сопряжения. Например, на участке Д3:

>U2>U4>U3,

где Ul;U2;U4;U3-выходные напряжения с обмоток

канала линейных перемещений.

Рисунок

2.10-Модуляция выходных напряжений с обмоток датчика.

3.

Описание методов преобразования выходных

сигналов с растровых датчиков

Существующие электромагнитные преобразователи с периодическими выходными

сигналами, такие как сельсины, вращающиеся трансформаторы, редуктосины,

индуктосины и т.п. преобразуют выходное перемещение либо в амплитуду, либо в

фазу выходного сигнала [11]. Функции преобразования при этом, как правило, пропорциональны

синусу и косинусу входного параметра. Это обусловлено тем, что подобные

преобразователи впервые были использованы для навигационных устройств

автоматики, в которых необходимо разложение задаваемого или фиксируемого

вектора по координатным осям.

Появление множества новых типов преобразователей потребовало анализа

возможных методов обработки периодических, несинусоидальных сигналов в цифровой

код.

Наиболее удобными для обработки являются следующие промежуточные

параметры преобразования: взаимоиндуктивность, индуктивность, ёмкость,

добротность, магнитное сопротивление, ЭДС Холла [16,24,29,35].

Информация

о перемещениях заключена чаще всего в амплитуде (А), фазе ( ) или частоте (f)

электрического сигнала, см. рис.3.1.

) или частоте (f)

электрического сигнала, см. рис.3.1.

Рисунок 3.1 -Классификация АЦПП по принципу преобразования.

Значительная часть схем обработки сигналов с ПП основана на делении

периодической функции преобразования на участки. Тогда задача сводится к

обратному функциональному преобразованию (линеаризации) выходной функции на

каждом из этих участков.

При аналого-цифровом преобразовании периодического сигнала необходимо

выполнить следующие функции:

а) устранить неоднозначность преобразования;

б) линеаризировать выходной сигнал;

в) сформулировать выходной код.

Рассмотрим

отдельно возможности реализации каждой из этих функций. На рисунке 3.2 показана

система двух равнопериодных сигналов с произвольными функциями преобразования  и

и  .

.

,

,  (3.1)

(3.1)

Чтобы

при обработке можно было использовать не более двух каналов преобразования к

функциям  и

и  следует

предъявить требование о количестве экстремумов, которое должно быть не более

двух. Если это условие не выполняется, то необходимо увеличивать количество

каналов обработки. Принципиальное значение для построения логики устранения

неоднозначности имеет порядок следования экстремумов. К примеру, на рисунке 3.2

показаны сдвиги экстремумов, относительно

следует

предъявить требование о количестве экстремумов, которое должно быть не более

двух. Если это условие не выполняется, то необходимо увеличивать количество

каналов обработки. Принципиальное значение для построения логики устранения

неоднозначности имеет порядок следования экстремумов. К примеру, на рисунке 3.2

показаны сдвиги экстремумов, относительно  :

:

,

,

Для

этого случая целесообразно выбрать три участка обработки:

(0- ;

;  ;

;  ), причём на первом и третьем участках обрабатывается

функция

), причём на первом и третьем участках обрабатывается

функция  , а на втором

, а на втором  .

Возможны следующие варианты сдвигов экстремумов:

.

Возможны следующие варианты сдвигов экстремумов:

а) Δ1>0, Δ2<0

б) Δ1>0, Δ2>0

в) Δ1<0, Δ2>0

г) Δ1<0, Δ2<0

угловой перемещение магнитный переводимость

Рисунок 3.2-Сдвиги экстремумов.

Рисунок 3.3-Система функций при Δ1>0 и Δ2>0.

Рисунок 3.4-Схема прямого преобразования.

Наиболее

простыми для реализации являются функции со сдвигом экстремумов в одну сторону.

К примеру, на рисунке 3.3 показана система функций  , когда Δ1>0, Δ2>0.

, когда Δ1>0, Δ2>0.

Для

этого случая приходится использовать четыре участка обработки. Логика выбора их

показана на рисунке 3.3. На нечётных участках обрабатывается функция  , на чётных

, на чётных  .

.

Нетрудно

заметить, что выбор участков и функций, подлежащих обработке на этих участках,

направлен на исключение участков функций содержащих экстремумы, т.к. они и

определяют неоднозначную связь между сигналом  и

преобразуемым углом α.

и

преобразуемым углом α.

Линеаризация

выходного сигнала необходима из-за нелинейной связи между выходным сигналом ПП

и выходным параметром α.

Линеаризация может быть осуществлена в

процессе выполнения преобразований:

а)

аналог - аналог (а-а);

б)

аналог - код (а-к);

в)

код - аналог (к-а);

г)

код-код (к-к),

либо

при их различных сочетаниях. Функция линеаризирующих звеньев зависят от функций

, так и от структуры схемы обработки сигналов.

, так и от структуры схемы обработки сигналов.

Для

системы функций  , рисунок 3.3 необходимо в общем виде иметь четыре

линеаризирующих тракта, каждый из которых включается на соответствующем

участке. Значительно упрощается схема обработки, если к функциям

, рисунок 3.3 необходимо в общем виде иметь четыре

линеаризирующих тракта, каждый из которых включается на соответствующем

участке. Значительно упрощается схема обработки, если к функциям  предъявляются определённые требования. Например,

количество линеаризирующих звеньев может быть существенно уменьшено, если

предъявляются определённые требования. Например,

количество линеаризирующих звеньев может быть существенно уменьшено, если  , а

, а  , где

, где  . Наиболее простые структуры, близкие к структурам

обработки синусоидальных сигналов получаются, если функции удовлетворяют

следующим условиям:

. Наиболее простые структуры, близкие к структурам

обработки синусоидальных сигналов получаются, если функции удовлетворяют

следующим условиям:

,

,

(3.2)

(3.2)

Следует отметить, что использование полнофазной системы сигналов

позволяет существенно упростить в реализации функцию линеаризации схемы

обработки.

Рассмотрим

возможности схем прямого преобразования. В этом преобразователе, рисунок 3.4

функциональные сигналы с блоков W1 и W2 поступают на селектор участков СУ2, который

управляет коммутатором К, преобразователем напряжения - код ПНК и блоком

формирования выходного кода. В зависимости от соотношения входных сигналов  и

и  СУ2

подключает либо тот, либо другой сигнал через коммутатор К с ПНК, однако

последний претерпевает изменения в процессе переключения. К примеру как в

СУ2

подключает либо тот, либо другой сигнал через коммутатор К с ПНК, однако

последний претерпевает изменения в процессе переключения. К примеру как в  при наличии сигнала с СУ2. ПНК преобразует функцию

при наличии сигнала с СУ2. ПНК преобразует функцию  в дополнительном коде. Формирователь - ФВК суммирует

выходные коды ФВК и СУ2. Этот метод отличается простотой, т.к. в схеме

использован лишь один линейный преобразователь ПНК, кроме того, в этом случае

не требуется синусоидальности функций

в дополнительном коде. Формирователь - ФВК суммирует

выходные коды ФВК и СУ2. Этот метод отличается простотой, т.к. в схеме

использован лишь один линейный преобразователь ПНК, кроме того, в этом случае

не требуется синусоидальности функций  и

и  . Более того, отклонение от sin в сторону

линейности на участке селекции уменьшает методическую погрешность линеаризации.

Следует заменить, что для реализации этого метода в простейшем случае

необходимо, чтобы длина участков селекции

. Более того, отклонение от sin в сторону

линейности на участке селекции уменьшает методическую погрешность линеаризации.

Следует заменить, что для реализации этого метода в простейшем случае

необходимо, чтобы длина участков селекции  была бы

одинакова

была бы

одинакова  , а производные

, а производные

В

преобразователях возможно произвести линеаризацию до кодирования. Одной из

таких схем будет структура изображённая на рисунке 3.4, но в точке b

следует включить нелинейный управляемый функциональный обратный

преобразователь. Возможно и применение по аналогии метода использования

линеаризирующих вычислительных операций. Одна из таких операций для  , а

, а  :

:

(3.3)

(3.3)

Общая структурная схема (рисунок 3.5) включает линеаризирующее

вычислительное устройство (ЛВУ), после которого включён линейный ПМК.

Естественно алгоритмы ЛВУ будут отличны от (3.3) и от других, разработанных для

СКВТ.

Одной

из реализаций амплитудного разомкнутого метода обработки с ЛВУ является

описанный в  метод. Он заключается в предварительном выборе ni-го

участка в полнофазной системе сигналов, затем производится выбор трех сигналов U(α), U(α+φ) и U(α-nφ),

метод. Он заключается в предварительном выборе ni-го

участка в полнофазной системе сигналов, затем производится выбор трех сигналов U(α), U(α+φ) и U(α-nφ),

где

φ - фазовый сдвиг сигналов;

n - число

участков.

Рисунок

3.5-Схема с линеаризацией до кодирования.

Рисунок

3.6-Схема с линеаризацией после кодирования.

α αi αi+1 α N

… …

Рисунок 3.7-Последовательное соединение звеньев.

Линеаризирующий алгоритм в этом случае:

(3.4)

(3.4)

Развитие современных средств микроэлектроники позволяет осуществлять

операцию линеаризации после кодирования (рисунок 3.6). Преобразователь кода АЦП

формирует код N(α) который формируется в кодовую

поправку ΔN(α) в блоке коррекции кода БКК, затем коды поступают на блок

формирования выходного кода БФВК, который реализует преобразование:

Как

отмечается в работах  использование таких методов наиболее эффективно с

применением микропроцессоров.

использование таких методов наиболее эффективно с

применением микропроцессоров.

Метод

с промежуточным преобразованием числа фаз  разработан

применительно к синусоидальным сигналам с одинаковой амплитудой и периодом.

Используя то, что алгебраическая сумма сдвинутых равноамплитудных и

равнопериодных синусоид также является синусоидой сдвинутой на половину

фазового сдвига между исходными кривыми. Если же функции преобразования

несинусоидальны, то этот метод в полной мере неприменим. Однако, при

дискретизации на выбранных участках селекции возможно формирование

дополнительных сигналов методом амплитудного сдвига, что наиболее эффективно

при близости на этих участках функций преобразования к линейным.

разработан

применительно к синусоидальным сигналам с одинаковой амплитудой и периодом.

Используя то, что алгебраическая сумма сдвинутых равноамплитудных и

равнопериодных синусоид также является синусоидой сдвинутой на половину

фазового сдвига между исходными кривыми. Если же функции преобразования

несинусоидальны, то этот метод в полной мере неприменим. Однако, при

дискретизации на выбранных участках селекции возможно формирование

дополнительных сигналов методом амплитудного сдвига, что наиболее эффективно

при близости на этих участках функций преобразования к линейным.

Все

рассмотренные выше преобразователи амплитудного типа. Разработано множество

схем для ПП с фазовым выходом. Эти схемы позволяют весьма просто реализовать

операции аналого-цифрового преобразования перемещений через интервал времени.

Эффективными

возможностями реализации высокой точности обладают схемы обработки сигналов с

коммутационными преобразованиями. По своей сути они являются тестовыми методами

измерений.

Их основной идеей является осуществление нескольких измерительных

операций с последующей функциональной обработкой результатов измерения.

Конструктивно это осуществляется либо коммутацией входных сигналов, либо

изменением структуры при последовательных этапах преобразования. Схемы при этом

строятся таким образом, что операция суммирования используется для компенсации

аддитивных погрешностей, а операция деления - мультипликативных. К примеру, в

устройстве, описанном в [26,32] модуляция квадратурных обмоток ПП с последующим

нахождением среднего значения измеряемой величины позволила существенно снизить

погрешность измерения. Этот метод перспективен для использования в

несинусоидальных ПП с периодическим сигналом, однако он ухудшает динамические

показатели, т.к. реализация алгоритма обработки производится последовательно.

Развертывающие

преобразователи нашли широкое применение в системах обработки периодических

сигналов. Основы метода развёртывающего уравновешивания заложил Ф.Е. Темников  . Метод развёртывающего уравновешивания заключается в

сравнении измеряемой величины с эталонной, зависящей от времени. Эти

зависимости могут быть линейными и нелинейными. Наиболее просты линейные

развёртки. Время преобразования при этом пропорционально величине,

развёртываемой во временной интервал. Для функциональной обработки часто

используются экспоненциальные функции, т.к. они наиболее просто реализуются в

электрических цепях. Преобразование же временного интервала в код является простым

в техническом исполнении. Всё это и обусловило широкое использование метода

развёртывающего уравновешивания. По структуре развёртки [41] можно разделить на

непрерывные аналоговые, дискретные аналоговые и цифровые. Развёртывающее

преобразование позволяет осуществлять операции дифференцирования,

интегрирования, функциональную обработку при простой системе кодирования,

поэтому можно полагать, что этот вид обработки найдёт применение для растровых

несинусоидальных ПП.

. Метод развёртывающего уравновешивания заключается в

сравнении измеряемой величины с эталонной, зависящей от времени. Эти

зависимости могут быть линейными и нелинейными. Наиболее просты линейные

развёртки. Время преобразования при этом пропорционально величине,

развёртываемой во временной интервал. Для функциональной обработки часто

используются экспоненциальные функции, т.к. они наиболее просто реализуются в

электрических цепях. Преобразование же временного интервала в код является простым

в техническом исполнении. Всё это и обусловило широкое использование метода

развёртывающего уравновешивания. По структуре развёртки [41] можно разделить на

непрерывные аналоговые, дискретные аналоговые и цифровые. Развёртывающее

преобразование позволяет осуществлять операции дифференцирования,

интегрирования, функциональную обработку при простой системе кодирования,

поэтому можно полагать, что этот вид обработки найдёт применение для растровых

несинусоидальных ПП.

4. Разработка функциональной схемы вторичного

преобразователя

.1 Назначение и основные

технические характеристики

Блок преобразования информации в код предназначен для

амплитудно-логической обработки электрических сигналов с растровых датчиков

угловых перемещений и передачи обработанной информации на регистратор в виде

параллельного двухпозиционного кода.

Блок имеет 1 измерительный канал.

Технические данные:

1.

Масса блока не

более 1,5 кг.

Питание

блока должно осуществляться от источника постоянного тока напряжением ( ) В при этом допускается пульсация напряжения питания

с амплитудой до 1,5 В с частотой от 150 до 10000 Гц включительно.

) В при этом допускается пульсация напряжения питания

с амплитудой до 1,5 В с частотой от 150 до 10000 Гц включительно.

3.

Ток потребления

не более 0,15 А.

4.

Сопротивление

изоляции должно быть:

не менее 20 МОм в нормальных климатических условиях;

не менее 5 МОм при температуре 50 °С;

не менее 1 МОм при температуре окружающей среды

(25±10) °С;

и относительной влажности до 98 %.

Цифровой выход блока имеет 14 разрядов параллельного

двухпозиционного кода (выходное слово).

Первые 11 разряда обеспечивают передачу измерительной

информации.

-й разряд является контрольным.

-й разряд используется для выдачи импульса

сопровождения информации, определяющего момент времени, когда можно считывать

выходное слово с выходных шин блока.

-й разряд предназначен для идентификации направления

перемещения штока

(ротора) датчика.

Параметры выходного импульса на сопротивление нагрузки

не менее 50 кОм и ёмкости не более 10000пФ:

1) уровень логического "0" -

0-0,3 В;

2) уровень логической "1" -

(5,0 ± 0,5) В;

3) длительности фронта и среза не более

40 мкс.

Блок

обеспечивает питание датчика переменным током синусоидальной формы с частотой

(10 ± 1) кГц и амплитудой (

) А.

) А.

Блок

должен обеспечивать стабилизацию тока в катушке возбуждения датчика:

1)

с нестабильностью

амплитуды ±1% при изменении сопротивления обмотки возбуждения от 10 до 80 Ом в

нормальных климатических условиях;

2)

с нестабильностью

амплитуды ± 9 % при изменении сопротивления обмотки возбуждения от 10 до 80 Ом

при температуре окружающей среды от минус 50 до +50 °С.

Блок должен быть работоспособен при изменении частоты

входного сигнала от 0 до 600 Гц.

Порог срабатывания блока не менее 40 мВ.

Время готовности блока к работе не менее 1 минуты.

Статистическая погрешность блока не более номинальной

цены младшего разряда выходного тока.

Блок сохраняет работоспособность и технические

характеристики при изменении температуры окружающей среды от минус 50 до +50

°С. Время непрерывной работы блока не должно быть более 2-х часов в нормальных

климатических условиях.

Перерыв между включениями - не менее времени

непрерывной работы блока.

4.2 Устройство и работа блока

На передней стенке блока установлены четыре

амортизатора разъёмы ВХОД, КРОСС, ВЫХОД, штырь "  " для снятия статистического

электричества.

" для снятия статистического

электричества.

На разъём ВХОД (XI) подаются сигналы с датчиков угловых и линейных перемещений.

Разъём КРОСС (Х2) является кроссировочным полем. Разъём ВЫХОД (Х4) служит для

связи с регистрирующей аппаратурой.

Блок конструктивно выполнен на 3-х платах. Монтаж плат

печатный. Платы помещены в общий герметичный корпус, заполненный сухим азотом.

На одной плате расположен канал измерительный (КИ); на

второй - устройство питания датчика (УПД), формирователь импульса синхронизации

(ФСИ), формирователь импульса сопровождения информации (ФИСИ); на третьей -

блок питания (БП).

Принцип действия блока основан на сравнении по

амплитуде сигналов с 4-х выходных обмоток датчика, величина которых в

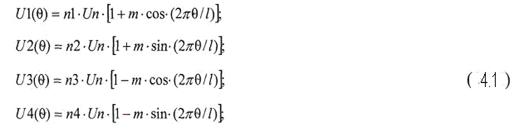

зависимости от перемещения изменения по закону:

где

θ

- величина перемещения в физических

величинах;

Un - падение напряжения в обмотке возбуждения. В ;

n i - коэффициент трансформации обмотки;

m - глубина модуляции;

U1-U4 - амплитуда

выходных сигналов, В;

- шаг зубцов.

Сигналы с датчика периодические. Их период равен шагу

зубцов датчика (4.1).

Блок сравнивает между собой аналоговые сигналы с

датчика внутри интервала 1 и формирует 3-х разрядный двоичный (позиционный) код

в зависимости от результата сравнения.

Последующие 8 разрядов кода формируются подсчётом

числа интервала 1, пройденных от точки, принятой за начало отсчёта.

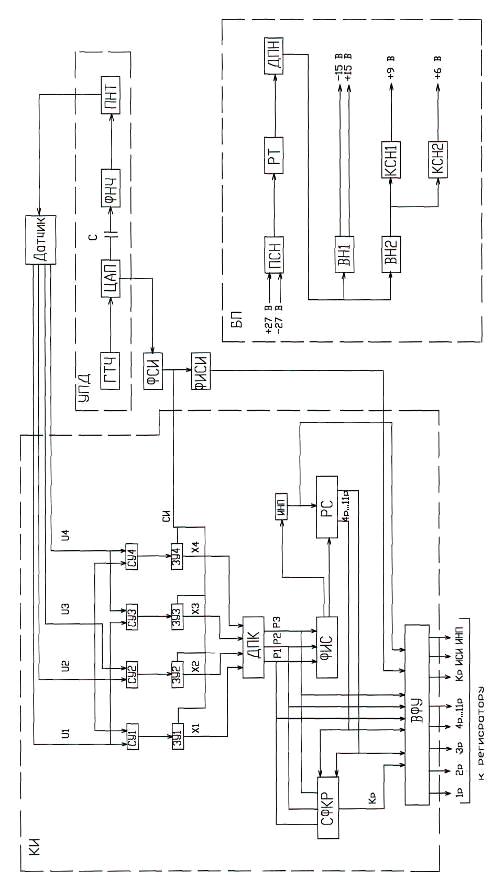

Функциональная схема блока представлена на рис.4.1. В

её состав входят:

четыре сравнивающих устройства (СУ 1-СУ4);

четыре запоминающих устройства (ЗУ 1-ЗУ4);

дешифратор позиционного кода (ДПК);

формирователь импульса счёта (ФИС);

формирователь импульса синхронизации (ФСИ);

индентификатор направления перемещения (ИНП);

формирователь импульса сопровождения информации

(ФИСИ);

реверсивный счётчик (PC);

схема формирования контрольного разряда (СФКР);

выходные формирователи уровней (ВФУ);

генератор тактовой частоты (ГТЧ);

цифроаналоговый преобразователь (ЦАП);

фильтр низкой частоты (ФНЧ);

преобразователь напряжение-ток (ПНТ);

предварительный стабилизатор напряжения (ПСН);

регулирующий транзистор (РТ);

двухтактный преобразователь напряжения (ДПН);

выпрямители напряжения (ВН, ВН2);

канальные стабилизаторы напряжения (КСН1, КСН2).

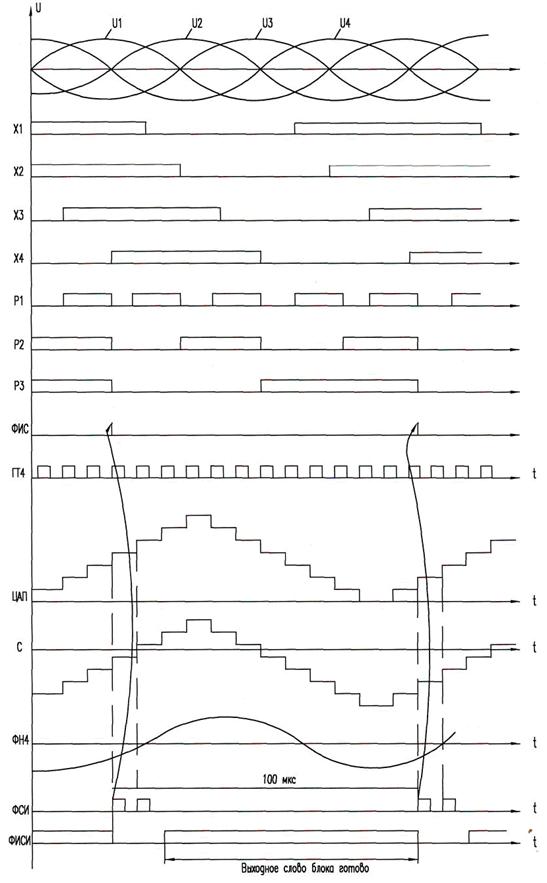

Диаграмма работы блока в зависимости от перемещения и

времени приведена на рис. 4.2.

Блок работает следующим образом. Ток синусоидальной

формы поступает на первичную обмотку (обмотку возбуждения) датчика, создавая в

его магнитопроводе магнитный поток, изменение которого вызывает ЭДС в выходных

(измерительных) обмотках датчика.

Рисунок 4.2

Сигналы с четырёх выходных обмоток датчика (U1-U4) поступают на вход блока.

Напряжение (U1-U4) сравниваются между собой по

амплитуде СУ 1-СУ4. На выходах СУ формируются логические уровни " 1

", если разность входных сигналов положительна, или "О", если

разность входных сигналов отрицательна.

Логические уровни с СУ переписываются в ЗУ 1-ЗУ4 по

переднему фронту импульса синхронизации (СИ) и хранятся там до прихода

следующего СИ.

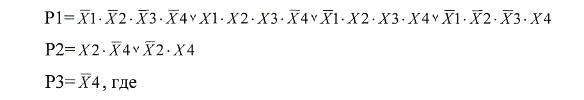

ДПК преобразует 4-х разрядный двоичный код с ЗУ1-ЗУ4 в

3-х разрядный двоичный (позиционный) код, его работа описывается следующими

логическими уравнениями:

- выходной сигнал с ДПК, соответствует 1-му разряду

двоичного (позиционного) кода;

Хn -

выходной сигнал с i - го ЗУ.

Сигналы Р1-РЗ с ДПК поступают на ФИС. ФИС выдаёт

импульсы счёта на PC при переходе от

одного интервала 1 к другому, т.е. когда код в ДПК меняется с 111 на 000 или с

000 на 111.

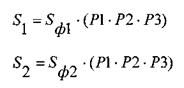

Работа ФИС описывается следующими логическими

уровнями.

где Sф1

-короткий импульс, сформированный по фронту импульса Р1Р2РЗ,

Sф2 - короткий импульс, сформированный по фронту импульса

Р1-Р2-РЗ

ИНП указывает направление перемещения штока (ротора)

датчика. При изменении штока в ДПК с 111 на 000, т.е. при прямом перемещении

штока (ротора) датчика, состояние ИНП соответствует логической "1".

При изменении кода в ДПК с 000 на 111, т.е. при

обратном перемещении штока (ротора) датчика, состоянии ИНП соответствует

логическому "0".

Пересчёт импульсов с ФИС осуществляет PC. Причём в зависимости от сигнала с

ИНП (логическая "1" или логический "0") PC работает в режиме сложения, либо в

режиме вычитания.

Сигналы с выхода ДПК и PC (выходной код) поступает на вход СФКР. СФКР представляет

собой схему сложения по модулю2. Контрольный разряд (КР) равен "1"

при чётном количестве "1" в выходном коде и равен "0" при

нечётном количестве "1" в выходном коде.

УПД обеспечивает питание датчика стабильным током

синусоидальной формы и включает в свой состав генератор напряжения

синусоидальной формы и преобразователь напряжение-ток.

Генератор синусоидального напряжения состоит из ГНЧ, 8

- разрядного ЦАП и ФНЧ.

ФСИ предназначен для формирования последовательности

импульсов синхронизации (СИ), которая обеспечивает общей синхронизации от УПД

датчика и блок.

ФИСИ формирует импульс сопровождения информации (ИСИ).

ИСИ определяет момент времени, когда можно считывать выходное слово с выходных

шин блока.

Шток (ротор) датчика в процессе измерения перемещения

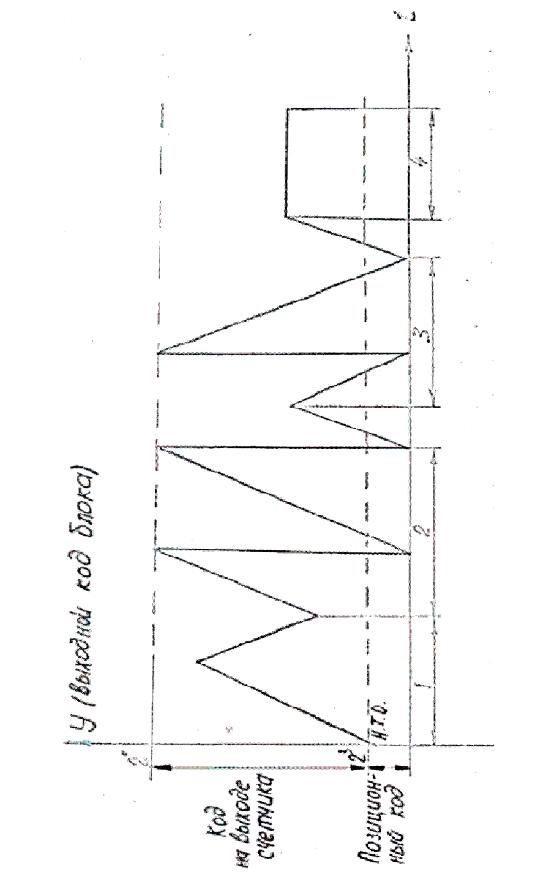

осуществляет угловое перемещение. Выходной код блока (Y) то возрастает, то убывает. На рис. 4.3 приведена величина

кода Y во время измерения перемещения. На

участке 1 показано изменение величины Y при вращении ротора (штока) датчика без переполнения счётчика.

Рисунок 4.3

Участок 2 иллюстрирует изменение величины Y при перемещении штока (ротора)

датчика в сторону положительных перемещений с двумя переполнениями счётчика. На

участке 3 показано изменение величины Y при перемещении ротора (штока) датчика в сторону отрицательных значений

перемещений с переполнением счётчика. На участке 4 произошёл останов ротора

(штока) датчика.

Внутри участка 1, 2, 3, величина Y возрастает и убывает с дискретностью

единицы младшего разряда выходного кода.

За начальную точку отсчёта принимается значение 3-х

младших разрядов выходного кода (позиционный код) после подачи напряжения

питания и сигнала СБРОС на блок.

Сигнал СБРОС подаётся нулевым уровнем.

На выход ВФУ поступает позиционный код с выхода ДПК,

8-разрядный код с выхода PC,

ИСИ, КР, ИНП, ВФУ обеспечивает согласование уровней выходных сигналов блока с

регистрирующей аппаратурой.

БП обеспечивает необходимыми питающими напряжениями

блока. В его состав входят ПСН, РТ, ДПН, ВН1, ВН2, КСН1, КСН2.

3.

Разработка принципиальной схемы вторичного преобразователя

.1 Устройство и работа КИ

Напряжение с выходных обмоток датчика поступают на

вход СУ1-СУ4, реализованных на микросхемах DA1-DA4 типа 140 УД14.

Микросхемы DA1-DA4 включены по схеме двухвходового компаратора, что

обеспечивает сравнение входных сигналов с датчика.

На полевых транзисторах VT1-VT4 типа 2П303Б

реализованы ключи, предназначенные для согласования по амплитуде сигналов,

поступающих на микросхемы DD12, DD13 с микросхем DA1-DA4.

Микросхемы DD12, DD13 используются в качестве ЗУ, в

которых хранятся логические уровни с выходов СУ1-СУ4 (микросхемы DA1-DA4).

Логическая комбинация, записанная в DD12, DD13, обрабатывается ДПК, реализованным на микросхемах DD5-DD9.1, DD9.2.

ФИС выполнен на микросхемах DD9.3, DD9.4,

DD10.2, DD10.5, DD11, DD15.1.

ИНП реализован на микросхеме DD14, на её выходе формируется сигнал, указывающий режим работы

PC.

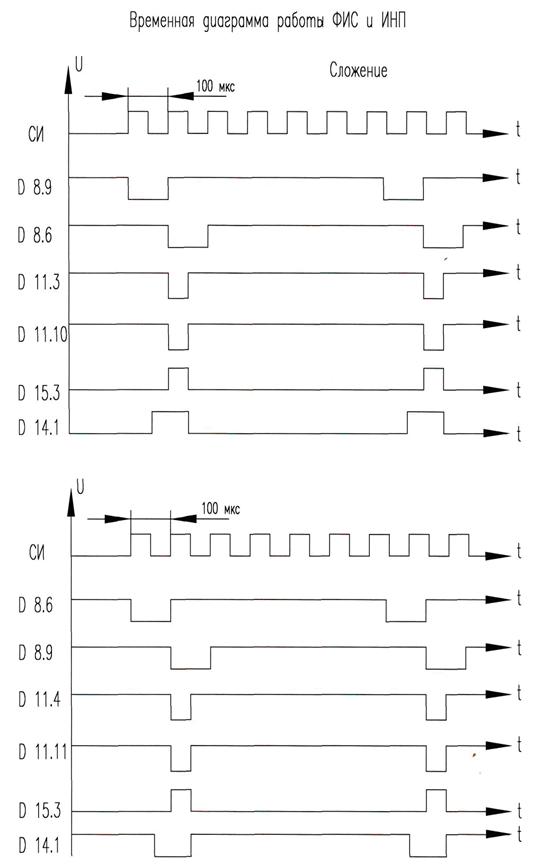

Временная диаграмма работы ФИС и ИНП приведена на

рисунке 5.1.

Информация о величине перемещения накапливается в PC, который выполнен на микросхемах DD16, DD17.

На микросхемах DD22, DD26, DD29 выполнена СФКР.

ВФУ, обеспечивающие согласование блока с

регистрирующим устройством, реализованы на микросхемах DD19-DD21, DD23-DD25, DD27, DD28, DD30-DD34.

Рисунок 5.1

5.2 Устройство и работа УПД

ГТЧ реализован на микросхеме DD35.1-DD35.3,

резисторах R44, R45, конденсаторе СЗО.

ЦАП выполнен на микросхеме DD36, резисторах R47*-R53*.

ФНЧ реализован на микросхеме DD38.

ПНТ выполнен на микросхеме DD40, он имеет отрицательную и положительную обратные связи,

резисторы-R67, R68. В состав ПНТ входит усилитель мощности, выполненный на

транзисторах VT7, VT8. Резисторы R70-R73 определяют начальный ток

транзисторов VT7, VT8. Подборочный резистор R75* задаёт необходимый ток в нагрузке. Резистор R76 является эталоном, по величине

падения напряжения на нем можно судить о величине тока в нагрузке.

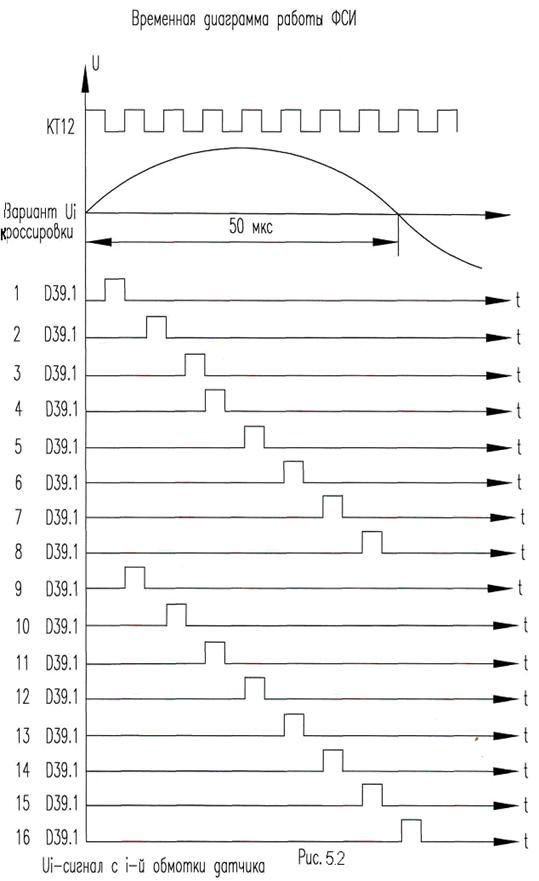

Устройство и работа ФСИ и ФИСИ

ФСИ выполнен на микросхеме DD39.1. На элементах DD37, DD49, DD50 и разъеме КРОСС реализована схема управления, с помощью

которой осуществляется формирование СИ (16 точек) относительно фазы выходного

напряжения с обмоток датчика (рис.5.2). Фаза формирования СИ определяется

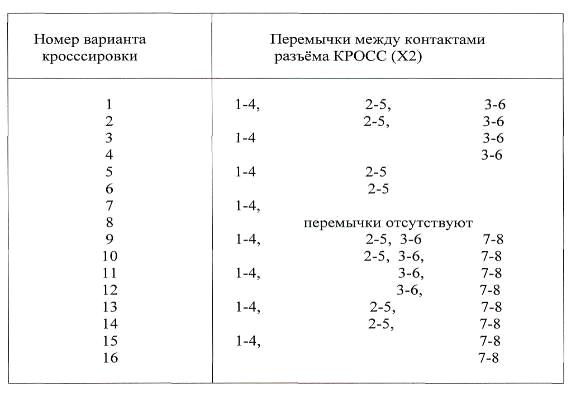

кроссировкой, которая накладывается в соответствии с табл.5.1.

Фазировка СИ относительно выходных напряжений с

датчика осуществляется с целью переписи в ЗУ состояний СУ в момент максимальной

разности глубины модуляции двух входных сигналов. Таким образом, достигается

синхронизация работы основных узлов блока, за счет чего обеспечивается

исключение динамической погрешности в заданном диапазоне частот.

ФИСИ выполнен на микросхеме DD39.2.

5.3 Устройство и работа БП

ПСЫ выполнен на микросхеме DD42.

РТ реализован на микросхеме DD43.

На микросхеме DD44, трансформаторах Т2, ТЗ выполнен ДПН.

ВН1 и ВН2 - микросхемы DD45, DD46.

КСН1, КСН2 - микросхемы DD47, DD18.

Таблица 5.1

3.

Расчет основных узлов датчика

6.1 Методика расчета магнитной проводимости в

рабочих зазорах цилиндрических растров

В

растровом датчике перемещений с комбинационным сопряжением зубцовых растров

размеры чувствительных элементов (обмоток) значительно больше размеров

отдельных зубцовых элементов. Это позволяет принять допущение об однородности

магнитного поля в воздушном зазоре датчика и возможность применения

экспериментально-аналитического метода расчёта магнитной проводимости в

воздушном зазоре, суть которого изложена в [33]. Для пояснения метода

воспользуемся рисунком 6.1, на котором показаны проекции зубцовых зон ротора и

статора и контур обмотки. Заштрихованными линиями показаны зоны зубцовых

поверхностей. Для учета влияния боковых магнитных потоков вводится

экспериментальный коэффициент  . Этот

коэффициент уравнивает интегральные значения потока в реальном пазу и потока

для расчётного случая, когда поле такого же паза предполагается однородным.

. Этот

коэффициент уравнивает интегральные значения потока в реальном пазу и потока

для расчётного случая, когда поле такого же паза предполагается однородным.

Из

рисунка видно, что участки сопряжения можно разделить на четыре типа,

отличающиеся проводимостью. Суммарную магнитную проводимость контура обмотки G

можно выразить следующим образом:

, (6.1)

, (6.1)

где

- магнитная проводимость участка “выступ над

выступом”;

- магнитная проводимость участка “выступ над

выступом”;

-

магнитная проводимость участка “выступ ротора над впадиной статора”;

-

магнитная проводимость участка “выступ ротора над впадиной статора”;

-

магнитная проводимость участка “впадина над впадиной”;

-

магнитная проводимость участка “впадина над впадиной”;

-

магнитная проводимость участка “выступ статора над впадиной ротора”;

-

магнитная проводимость участка “выступ статора над впадиной ротора”;

m -

число участков цепи “зуб - впадина”.

Рисунок

6.1 - Проекции зубцовых зон ротора и статора.

Учитывая геометрические параметры сопряжения, показанные на рисунке 6.1,

получим выражение для расчёта магнитной проводимости воздушного зазора:

, (6.2)

, (6.2)

где

- площадь участков, охваченных обмоткой считывания, с

проводимостями

- площадь участков, охваченных обмоткой считывания, с

проводимостями  соответственно;

соответственно;

H - высота

контура считывания (см. 6.1);

- шаг

зубцового сопряжения;

- шаг

зубцового сопряжения;

- угол

наклона зубцов;

- угол

наклона зубцов;

a, b, c, d -

глубина воздушных зазоров участков.

Так

как величина воздушного зазора участка “выступ статора над впадиной ротора”

равна величине воздушного зазора участка “впадина над впадиной” ( ), а площади участков

), а площади участков  и

и  одинаковы, формула (6.2) примет вид

одинаковы, формула (6.2) примет вид

. (6.3)

. (6.3)

Для

расчёта площадей  ,

,  ,

,  из геометрических соображений выразим значение

относительной ширины контура

из геометрических соображений выразим значение

относительной ширины контура

, (6.4)

, (6.4)

где r - ширина контура обмотки.

Площадь участка “выступ статора над впадиной ротора”

, (6.5)

, (6.5)

где

.

.

Площадь участка “впадина над впадиной”

-

площадь участка “выступ над выступом”.

-

площадь участка “выступ над выступом”.

Для

одного участка “выступ над выступом” площадь  как

функция перемещения Х вычисляется следующим образом:

как

функция перемещения Х вычисляется следующим образом:

(6.7)

(6.7)

Так

как в датчике имеется четыре обмотки считывания, то функции  будут сдвинуты друг относительно друга на величину

равную

будут сдвинуты друг относительно друга на величину

равную  :

:

, (6.8)

, (6.8)

где

.

.

Тогда

функции магнитной проводимости воздушного зазора будут иметь вид

(6.9)

(6.9)

Подставляя

значения участков магнитной проводимости  в

формулу (3.6), получим общую магнитную проводимость воздушного зазора.

в

формулу (3.6), получим общую магнитную проводимость воздушного зазора.

6.2 Расчёт чувствительного элемента

Расчёт основных конструктивных соотношений целесообразно проводить по

следующей методике:

. Определяем шаг комбинационной полосы (рис.6.2.):

Рисунок 6.2.-Проекция растрового сопряжения цилиндрических поверхностей

статор-ротор.

, где

, где

- шаг нарезки зубцов - 1 мм (выбираем из конструктивно-технологических

соображений),

- угол

между направлением зубцов ротора и статора равен 4О

- угол

между направлением зубцов ротора и статора равен 4О

мм

мм

Выбираем ширину зуба равной ширине впадины - 0,5 мм.

Высоту

зуба выбираем равной 1,1 мм, что обеспечивает при соотношении высоты к ширине  снижение потоков рассеивания через впадину и боковые

поверхности зубьев ≈ 0,5÷1%.

снижение потоков рассеивания через впадину и боковые

поверхности зубьев ≈ 0,5÷1%.

3.

Из конструктивных соображений выбираем размер канавки под обмотки 1,4 мм.

.

Выбираем провод для обмоток марки ПНЭТ-имид, т.к. его температурный диапазон от

минус 60 до 220°С, что удовлетворяет требованию предъявляемое к датчику.

Диаметр провода, используемого для изготовления обмоток чувствительного

элемента, построенного на основе эффекта смещения комбинационных полос

повышенной проводимости, должен находится в пределах (0,05÷0,12)мм.

Выбираем диаметр провода 0,06; 0,08 мм

5. Определяем количество витков в обмотке (рисунок 6.3).

Рисунок

6.3

мм2

мм2

количество

витков

Применяем

количество витков равное 40

.

Определяем величину I питания из расчёта 2,5 А на 1 мм2

x=0,005×2,5=0,0125 А

.

Определяем длину провода L для обмотки:

(мм) -

для 1-го витка.

(мм) -

для 1-го витка.

Общее

количество витков

Длина

провода для всей обмотки: L = 47,72 80 =

3817,6 мм.

80 =

3817,6 мм.

.

Сопротивление обмотки:

а)

для провода 0,05 мм: сопротивление провода 1 км для 200С-6440 Ом

Ом

Ом

б)

для провода 0,08 мм: сопротивление провода 1 км -3630 Ом

Ом

Ом

Принимаем:

Диаметр

окружности ротора  мм

мм

Диаметр

окружности статора  мм

мм

Количество

зубьев=36

Период

измерения огибающей выходного сигнала равен

Разрешающая

способность чувствительного элемента:

° =75',

° =75',

где n - число обмоток статора,

- число

зубьев ротора.

- число

зубьев ротора.

7. Анализ погрешностей преобразования

.1 Погрешности при амплитудно-логической

обработке сигналов

При амплитудно-логической обработке амплитудные значения четырёх сигналов

с датчика сравниваются между собой четырьмя компараторами. Логические сигналы с

выходов компараторов преобразуются в двоичный позиционный трёхразрядный код в

логическом блоке. В этом же блоке формируются импульсы счёта для канала грубого

отсчёта накапливающего типа.

Входную часть электронного блока можно строить по двум структурным схемам

(рисунки 7.1, 7.2).

В первом устройстве (рисунок 7.1) амплитуду сигналов выделяют амплитудные

детекторы 1. Затем амплитудные значения сигналов сравниваются между собой

компараторами 2.

В этом случае погрешность вторичного преобразователя определяется

погрешностью амплитудных детекторов и компараторов.

В устройствах построенных по второй структуре (рисунок 7.2), компараторы

2 сравнивают мгновенные значения сигналов с выходов датчика. Запись состояний

компараторов в запоминающее устройство 4 происходит в момент прохождения

сигналов с датчиков через максимум.

Погрешность вторичного преобразователя в этом случае определяется

погрешностью компараторов и синфазностью сигнала с датчика.

Коэффициент детектирования Кдет пассивного амплитудного детектора

(рисунок 7.3) согласно [14] для синусоидального сигнала и идеального диода

равен:

, (7.1)

, (7.1)

где

S-крутизна вольтамперной характеристики диода,

-

сопротивление нагрузки.

-

сопротивление нагрузки.

Для

сигналов произвольной формы [28]

-

амплитудный детектор;

-

компаратор;

-

логическая часть.

Рисунок

7.1 - Структурная схема сравнения с амплитудными детекторами

-

генератор;

-

компаратор;

-

логическая часть;

-

запоминающее устройство.

Рисунок

7.2 - Структурная схема сравнения с компараторами

Рисунок

7.3 - Амплитудный детектор

, (7.2)

, (7.2)

где

,

,

,

,

,

,

,

,

,

,

,

,

-

скважность сигнала,

-

скважность сигнала,  ,пр - прямое сопротивление диода,обр - обратное

сопротивление диода.

,пр - прямое сопротивление диода,обр - обратное

сопротивление диода.

Для

напряжений менее одного вольта вольтамперная характеристика диода описывается

выражением:

, (7.3)

, (7.3)

где

и

и  -

параметры аппроксимации.

-

параметры аппроксимации.

При

синусоидальном входном напряжении выходное напряжение амплитудного детектора

[15]:

. (7.4)

. (7.4)

При

воздействии импульсного напряжения функция преобразования будет определяться

выражением [8]:

. (7.5)

. (7.5)

Для

уменьшения погрешности необходима идентичность амплитудных детекторов.

Погрешность

из-за неодинаковости  и

и  детекторов

равна:

детекторов

равна:

. (7.6)

. (7.6)

Чтобы

получить высокую точность преобразователя, необходимо подбирать четвёрки

одинаковых диодов, по крайней мере, по трём параметрам:

прямому

сопротивлению;

нелинейности;

температурному

коэффициенту, что практически невозможно.

Максимальная

погрешность преобразователя из-за ошибок при сравнении сигналов:

, (7.7)

, (7.7)

где

- погрешность от сравнения сигналов,

- погрешность от сравнения сигналов,

В

- максимальное изменение амплитуды сигнала на выходе датчика,- количество

зубьев ротора.

Погрешность

из-за 20% разброса параметра  диодов

определяется по формулам (7.6) и (7.7) при:

диодов

определяется по формулам (7.6) и (7.7) при:

Е=0,5В; z=32 (ротор датчика имеет 32 зуба)

Е=0,5В; z=32 (ротор датчика имеет 32 зуба)  равна:

равна:

по

напряжению

по

углу  .

.

При

такой погрешности возможно построение преобразователей числом разрядов не выше

девяти, работающих в статическом режиме.

Приведённые

выше выражения справедливы для медленно меняющихся процессов.

Сигналы

с датчика  ¸

¸ модулированы по амплитуде. Амплитуда сигнала

модулированы по амплитуде. Амплитуда сигнала  изменяется от угла поворота его вала

изменяется от угла поворота его вала  по закону, близкому к гармоническому:

по закону, близкому к гармоническому:

, (7.8)

, (7.8)

где

m - глубина модуляции,

-

среднее значение сигнала.

-

среднее значение сигнала.

При

постоянной скорости вращения вала  скорость

изменения амплитуды

скорость

изменения амплитуды

, (7.9)

, (7.9)

где

.

.

Максимальное

изменение амплитуды за период Т

. (7.10)

. (7.10)

Детектор

должен отслеживать амплитуды, т.е. при уменьшении амплитуды за один период Т

питающего датчик напряжения на  (рисунок

7.4) ёмкость детектора должна разрядиться на величину

(рисунок

7.4) ёмкость детектора должна разрядиться на величину  .

.

Для

максимальной скорости вращения вала должно обеспечиваться условие:

. (7.11)

. (7.11)

При

возрастании амплитуды максимальная величина пульсаций на выходе детектора будет

равна:

. (7.12)

. (7.12)

Формулы

(7.8) и (7.12) позволяют связать максимальную скорость вращения вала датчика,

частоту питания  и погрешность, вызванную инерционными свойствами

детектора

и погрешность, вызванную инерционными свойствами

детектора  :

:

. (7.13)

. (7.13)

При

малых значениях

- сдвиг

фаз.

- сдвиг

фаз.

Рисунок 7.4 - Сдвиг фаз между двумя сигналами с измерительных обмоток

растрового датчика

Рисунок

7.5 - Сдвиг фаз между выходными сигналами

- момент

опроса компараторов.

- момент

опроса компараторов.

Рисунок

7.6 - Результат сравнения двух выходных сигналов с компараторов при питании

датчика током треугольной формы.

. (7.14)

. (7.14)

Суммарная

погрешность детектора:

. (7.15)

. (7.15)

Для

нормальной работы преобразователя при идеальном компараторе должно соблюдаться

условие:

, (7.16)

, (7.16)

где

- цена единицы младшего разряда.

- цена единицы младшего разряда.

Максимальная

скорость вращения вала восьмиразрядного преобразователя определяется из

выражений (7.12), (7.14), (7.15) с учётом  для

частоты питания 4 кГц равна 8,8 рад/сек, для 10 кГц - 22 рад/сек.

для

частоты питания 4 кГц равна 8,8 рад/сек, для 10 кГц - 22 рад/сек.

В

устройстве, построенном по второй структурной схеме (см. рисунок 7.3), при

питании датчика синусоидальным током погрешности возникают из-за сдвига фаз

между сравниваемыми выходными сигналами датчика (рисунок 7.5). Как видно из

рисунка 7.5, погрешность от несинфазности равна:

, (7.17)

, (7.17)

где

φ

- сдвиг фаз.

Питание

током треугольной формы и опрос компараторов по окончании переходных процессов

в датчике позволяют исключить ошибку от сдвига фаз, т.к. в этом случае фазовый

сдвиг не влияет на результат сравнения (см. рисунок 7.6).

Быстродействие

преобразователя с запоминающим устройством определяется методом обработки сигналов

с растрового датчика. Максимальная скорость вращения входного вала датчика  при амплитудно-логическом методе обработки равна

при амплитудно-логическом методе обработки равна

, (7.18)

, (7.18)

при

z=32 для  Гц -

Гц -  рад/сек.

рад/сек.

Гц -

Гц -  рад/сек.

рад/сек.

7.2 Динамические погрешности растровых датчиков

Существенное влияние на точность преобразования оказывают методы

обработки информационных сигналов с растровых трансформаторных преобразователей

перемещений. Для оценки возможностей получения высоких метрологических

показателей необходимо определить основные источники динамических погрешностей

при использовании амплитудно-логического метода обработки сигналов.

Рисунок

7.7 - Выходные сигналы с растрового датчика

На

рисунке 7.7 представлены выходные сигналы с растрового трансформаторного

преобразователя перемещений.

При

четырёх считывающих обмотках  число

квантов шкалы на один период преобразования N=8 (Д1¸Д8). В общем случае

число

квантов шкалы на один период преобразования N=8 (Д1¸Д8). В общем случае

=2n. (7.19)

Чтобы

опознать каждый из восьми квантов за один период изменения огибающих выходных

сигналов, необходимо произвести не менее 8 опросов, т.е.

≥8fд,

где

- частота тока питания;

- частота тока питания;

-

частота дискретизации.

-

частота дискретизации.

Допустим,

что вал растрового датчика вращается с угловой скоростью  , тогда угол поворота входного вала датчика

, тогда угол поворота входного вала датчика  равен

равен

, (7.20)

, (7.20)

где

- время поворота входного вала растрового датчика.

- время поворота входного вала растрового датчика.

Угол

поворота входного вала датчика на один период преобразования согласно принципу работы и выражению (4.18)

согласно принципу работы и выражению (4.18)

, (7.21)

, (7.21)

где

z - количество зубьев ротора;

- время

поворота входного вала на один период (на один зуб), тогда

- время

поворота входного вала на один период (на один зуб), тогда

. (7.22)

. (7.22)

Из

(3.20) следует, что

>

> . (7.23)

. (7.23)

Суммарная

погрешность преобразователя нормируется как половина цены деления кванта шкалы,

что даёт возможность предполагать, что реальный квант может быть вдвое меньше

расчётного. Это приводит к необходимости удвоить частоту опроса, тогда из

(7.23) получим окончательно:

>2,54

>2,54 . (7.24)

. (7.24)

В

выходном сигнале датчика содержится генераторная ЭДС, которая обусловлена

влиянием скорости измеряемого перемещения. Эта ЭДС является шумом по отношению

к информационной составляющей сигнала. Она формирует динамическую погрешность

растрового датчика.

Для

её оценки представим потокосцепление одной измерительной обмотки датчика в

виде:

, (7.25)

, (7.25)

где

W2 - число витков измерительной обмотки;

F(t) -

магнитодвижущая сила;

-

магнитная проводимость рабочего зазора.

-

магнитная проводимость рабочего зазора.

В

дальнейшем для анализа приняты следующие допущения:

магнитное

сопротивление магнитопроводов значительно меньше сопротивления рабочих

воздушных зазоров  <<R;

<<R;

вихревые

токи в магнитопроводе не учитываются;

взаимное

влияние полюсов друг на друга отсутствует;

магнитная

проводимость рабочего зазора модулируется по синусоидальному закону.

Используя закон электромагнитной индукции, из выражения (7.25) найдём

значение для выходного сигнала растрового датчика:

. (7.26)

. (7.26)

Питание

разработанных растровых преобразователей осуществляется стабилизированным

током. Питание от генератора тока применено с целью устранения влияния

температурных колебаний. Все обмотки возбуждения соединены

последовательно-согласно. Генератор тока формирует ток:

, (7.27)

, (7.27)

где

- максимальное значение тока.

- максимальное значение тока.

Магнитную

проводимость рабочего зазора для полюсного деления представим в виде:

. (7.27)

. (7.27)

Магнитодвижущую силу полюсной секции с учётом (7.27) выразим следующим

образом:

, (7.28)

, (7.28)

где

- число витков обмотки возбуждения.

- число витков обмотки возбуждения.

После дифференцирования выражений (7.27) и (7.28) согласно уравнению

(4.24) с учётом равенства (4.18) получим выражение для выходного сигнала:

.

.

Анализ

этого выражения показывает, что выходной сигнал состоит из трёх составляющих:  ,

,

где

- постоянная составляющая для

- постоянная составляющая для

-

трансформаторная ЭДС, являющаяся информационным сигналом;

-

трансформаторная ЭДС, являющаяся информационным сигналом;

-

генераторная ЭДС, амплитуда которой пропорциональна скорости вращения вала.

-

генераторная ЭДС, амплитуда которой пропорциональна скорости вращения вала.

Генераторная

ЭДС является источником динамической погрешности. Она сдвигает фазу выходного

сигнала. Для оценки этого сдвига представим

. (7.29)

. (7.29)

Несложно

показать, что при этом

, (7.30)

, (7.30)

. (7.31)

. (7.31)

Учитывая

(7.29), (7.30) и (7.31), получаем:

(7.32)

(7.32)

Генераторная ЭДС сдвигает все выходные сигналы на одинаковый фазовый

угол, следовательно, все границы смены кодов также смещаются одинаково, что не

может уменьшить величину кванта шкалы и, следовательно, не может повлиять на

точность обработки сигналов в электронном блоке.

Абсолютное значение динамической погрешности для одного периода:

. (7.33)

. (7.33)

Отнеся

это значение к угловому размеру кванта шкалы, получим выражение для

относительной динамической погрешности растрового датчика:

, (7.34)

, (7.34)

где

n - число считывающих обмоток датчика.

Окончательное

выражение динамической погрешности для растрового датчика угловых перемещений с

учётом (7.26) выразим следующим образом:

(7.35)

(7.35)

Для

растрового трансформаторного датчика линейных перемещений выражение (7.35)

будет иметь следующий вид:

, (7.38)

, (7.38)

где

Q - шаг винтовой канавки штока.

Выражения

(7.35) и (7.36) дают возможность оценить связь между конструктивными, схемными

и метрологическими показателями.

Анализ

выражения (7.33) позволяет заметить, что при  =0

динамическая погрешность от генераторной ЭДС отсутствует, что используется при

построении схемы обработки, в которой опрос сигналов со считывающих обмоток

осуществляется в моменты прохождения тока возбуждения через нуль.

=0

динамическая погрешность от генераторной ЭДС отсутствует, что используется при

построении схемы обработки, в которой опрос сигналов со считывающих обмоток

осуществляется в моменты прохождения тока возбуждения через нуль.

На

рисунке 7.8 показана зависимость динамической погрешности от скорости вращения

вала.

Следует отметить, что величина генераторной ЭДС может достигать

значительной величины относительно трансформаторной (до 30% цены наименьшего

разряда выходного кода), поэтому чувствительность преобразователя возрастает с

увеличением скорости вращения вала. При этом снижается погрешность от влияния

гистерезиса компараторов сравнения. При малых габаритах растрового датчика и значительных

воздушных зазорах использование генераторной ЭДС в высокоскоростных измерениях

может обеспечить увеличение чувствительности. Естественно, при этом

целесообразно провести тщательный анализ общей погрешности растрового датчика.

Рисунок 7.8 - Зависимость динамической погрешности от скорости вращения

входного вала датчика

Анализ выражения для динамической погрешности позволяет сделать выводы о

том, что при стремлении повысить точность преобразования (что можно осуществить

увеличением числа зубьев растров z и

количества считывающих обмоток n)

соответственно увеличивается и динамическая погрешность, т.е. происходит обмен

быстродействия на точность. Приведённые выражения (7.33), (7.34) и (7.35) могут

быть использованы как при анализе, так и при синтезе растровых трансформаторных

преобразователей перемещения.

Заключение

В результате дипломного проекта были проведены следующие работы:

Рассмотрены методы измерения угловых перемещений и выбран растровый

трансформаторный датчик угловых перемещений для работы в условиях воздушной

температуры окружающей среды от -60 до +200 0 C.

Проведен анализ обработки выходных сигналов с растрового датчика. В

результате чего выявлено, что схемы для обработки синусоидальных сигналов

применимы для обработки несинусоидальных сигналов.

Рассчитаны основные конструктивные соотношения датчика угловых

перемещений, и выбран диаметр ротора, диаметр статора, количество зубьев ротора

и статора, диаметр и длинна моточного провода.

Разработана схема электрическая принципиальная датчика угловых

перемещений.

Разработаны функциональная и электрическая принципиальная схемы

вторичного преобразователя, а применение амплитудно-логического метода,

обработки сигналов позволило снизить температурную погрешность преобразователя

до 0,001 % на 10 0C.

Рассчитаны инструментальные погрешности датчика угловых перемещений, а

так же динамическая погрешность. Рассчитанная суммарная основная погрешность

преобразователя = 0,0998% не превышает заданную по Т.З. равную 0,1%.

Рассчитанные экономические показатели проекта свидетельствуют о том, что

разработанный проект считается эффективным.

Разработанный преобразователь угловых перемещений в код полностью

соответствует требованиям указанным в задании на дипломный проект и может быть

использован для определения положения заслонки топливного агрегата ракетного

двигателя.

Литература

1. Агейкин