Структурно-фазовые состояния поверхностных слоев никеля при ионной имплантации

Введение

Актуальность работы. Создание и

совершенствование новой техники, работающей в условиях высоких и низких

температур, агрессивных сред, невозможно без создания новых материалов и

технологий их изготовления. Однако использование дефицитных и дорогих

конструкционных материалов во всем объеме изделия не всегда является

целесообразным. Экономически себя оправдывает использование материалов,

поверхность которых обработана потоками заряженных частиц, обеспечивающих

повышение твердости, износостойкости и коррозионной устойчивости к агрессивным

средам. Одним из перспективных методов управления прочностными свойствами

поверхностных слоев металлов и сплавов является ионная имплантация. Ионная

имплантация является эффективным методом модификации микроструктуры и

элементного состава поверхностных слоев конструкционных и инструментальных

материалов вследствие формирования твердых растворов высокой концентрации, фаз

внедрения или интерметаллидных соединений.

Одним из актуальных направлений метода ионной

имплантации является формирование интерметаллидных соединений в поверхностных

слоях металлов. Интерметаллиды представляют уникальный класс материалов,

которые по своим характеристикам существенно превосходят обычные металлы. Выбор

интерметаллидов обусловлен комплексом необходимых для техники свойств. Для

разработки высокопрочных и износостойких конструкционных материалов на основе

интерметаллидных соединений наибольший интерес представляют системы

никель-алюминий и никель - титан. Единственным недостатком, ограничивающим

применение этих материалов, является хрупкость. Пластичными интерметаллиды

становятся при уменьшении размера зерна ниже критического размера.

Поэтому особое внимание исследователей уделяется

возможности использования ионной имплантации для синтеза интерметаллидных фаз в

ультрадисперсном и нанокристаллическом состояниях в поверхностных слоях

металлов, что позволяет значительно улучшить механические свойства

поверхностных слоев материалов.

Так же буду рассматривать имплантацию ионов

углерода на поверхностные слои никеля, и влияния внутреннего напряжения на

процессы фазообразования. Внутренние напряжения в покрытиях (их характер,

величина, распределение) оказывают существенное влияние, иногда определяющее,

на эксплутационные характеристики покрытий. По этой причине исследование

остаточных напряжений в материале покрытия и подложки представляет большой

практический интерес. Несмотря на то, что исследован значительный круг

имплантированных систем, вопрос о влиянии условий имплантации на фазовый состав

и физико-механические свойства поверхностных слоев материалов, подвергнутых

ионной обработке до конца не выяснен. Поэтому ионная имплантация в настоящее

время является актуальной.

Основной целью работы является анализ влияния

ионов титана, алюминия и углерода на микроструктуру, элементно-фазовый состав и

физико-механические свойства поверхностного ионно-легированного слоя никеля.

Для достижения поставленной цели решались

следующие задачи.

· Ознакомится с основными процессами

происходящие при ионной имплантации.

· Выявление основных закономерностей и факторов,

определяющих физико-химические процессы формирования ультрадисперсных

интерметаллидов в поверхностных слоях никеля при ионной имплантации.

· Проанализировать влияние дозы облучения на

параметры кристаллической решетки никеля, при имплантации ионами углерода.

1. Ионное воздействие на поверхность твердых тел

.1 Параметры ионной имплантации и ее

технологическая реализация

ион титан никель химический

Ионная имплантация - это процесс, в котором

легирующий элемент может быть внедрен в приповерхностную область твердого тела

- мишени, помещенной в вакуумную камеру, посредством пучка ускоренных ионов.

Обрабатывающие ионы преодолевают поверхностный энергетический барьер,

внедряются в поверхностный слой, вызывая в нем повышение концентрации атомов

внедряемого вещества, и распределяются приблизительно по гауссовому закону по

глубине мишени. Основные процессы, протекающие при ионной имплантации,

представлены на рис.1. Пороговая энергия, выше которой начинается внедрение ионов,

составляет примерно  Дж. Хотя глубина

проникновения ионов обычно не превышает 0,1-0,2 мкм, свойства материала могут

меняться существенно на большие глубины.

Дж. Хотя глубина

проникновения ионов обычно не превышает 0,1-0,2 мкм, свойства материала могут

меняться существенно на большие глубины.

Рис. 1. Основные процессы, имеющие место при

ионной бомбардировке твердого тела

Кроме того, на толщину модифицированного слоя и

профиль легирующих элементов может оказывать существенное влияние температура,

заряд и энергия ионов, диффузия и термодиффузия, скорость распыления, энергия

связи атомов в основном материале, внутренние напряжения, перенос дефектов и

др.

Весь интервал энергий ускоренных ионов разделяют

на три диапазона и соответственно различают низкоэнергетическую,

среднеэнергетическую и высокоэнергетическую ионные имплантации.

Низкоэнергетическая имплантация. На практике к

низкоэнергетическим относят ионные имплантеры, ускоряющие частицы до энергии

1-10 кэВ. В этом диапазоне энергий доминирующими оказываются ядерные

столкновения иона с атомами твердого тела. Конкретно соотношение вклада ядерных

и электронных потерь определяется массами и зарядами имплантируемых ионов и

атомов твердого тела и величиной боровского радиуса. Низкоэнергетическая

имплантация эффективна в сочетании с диффузионным отжигом для легирования глубоких

слоев. При диффузии наблюдается сглаживание концентрационного профиля и другие

физико-химические и радиационные эффекты.

Среднеэнергетическая имплантация. Наиболее

перспективной в машиностроении сегодня представляется имплантация ионов средних

энергий. К ионам средней энергии относят частицы с энергией 101-103 кэВ. Именно

в этой области работали первые промышленные имплантеры. Оборудование для этого

диапазона энергий оказывается сравнительно простым и недорогим. Глубина

проникновения легирующих частиц обычно не превышает десятых долей микрометра, а

увеличение температуры мишени, включая поверхностные слои, при обработке

металлов на оборудовании этого класса может не превышать 100 °С. Нагревание

материала прежде всего обуславливается плотностью ионного потока и его

энергией.

Высокоэнергетическая имплантация. К

высокоэнергетической ионной имплантации относят обработку ионами, энергия

которых превышает 103 кэВ. В последние годы появились ионные ускорители,

обеспечивающие ионную имплантацию тяжелых ионов энергией, исчисляемой

гигаэлектронвольтами (~ 106 кэВ). Диапазон высоких энергий целесообразно

разделять на два поддиапазона. Для первого поддиапазона (ионы с энергией

несколько мегаэлектронвольт) характерно количественное изменение таких

параметров, как пространственное распределение внедренных атомов, радиационных

дефектов, соотношение дефектов различного типа. В отличие от предыдущих типов

имплантации, в данном случае наблюдается более сильное формирование

радиационных дефектов. Для ионов с энергией в десятки гигаэлектронвольт и выше

наблюдаются качественно новые эффекты взаимодействия ионов с атомами,

радикальное изменение соотношения между вкладами электронного и ядерного

торможения, образование таких дефектов строения, как скрытые треки. При этом

традиционные подходы к описанию экспериментальных результатов не всегда

оказываются адекватными. Основное преимущество метода - большая глубина

проникновения бомбардирующих частиц, достигающая 10-100 мкм. Отметим, что такое

деление видов имплантации по энергии ионов несколько условно, но в настоящее

время является устоявшимся.

Что касается промышленных ионных имплантеров, то

в настоящее время принято выделять три основные группы источников для ионной

имплантации, различных по технологическому применению: установки для

высокоэнергетической ионной имплантации, установки среднеэнергетической

имплантации малыми и средними дозами, установки средних и низких энергий для

имплантации большими дозами с интенсивными ионными пучками. Установки первых

двух типов применяются, в основном, в технологических процессах в

микроэлектронной промышленности, тогда как установки третьего типа - основа так

называемой имплантационной металлургии. Естественно, что внутри каждой группы

различают несколько типов установок как по назначению, так и по основным

параметрам применения. Как правило, в установках третьего типа и реализована

среднеэнергетическая ионная имплантация.

Наиболее перспективными ионными источниками для

обработки металлических конструкционных материалов, где требуются высокие дозы

облучения при средних энергиях, являются источники на основе вакуумной дуги.

Обзор по ионным источникам на основе вакуумной дуги, применяемым для обработки

конструкционных металлических материалов. Типичным представителем ионного

источника такого типа является источник «Диана-2». Ионный источник работает при

ускоряющем напряжении 10-100 кВ, обеспечивая частоту следования импульсов до 50

с-1, длительность импульсов 400 мкс и площадь поперечного сечения ионного пучка

0,03 м2. Ионный источник прост в управлении. Ионный источник «Титан» позволяет

генерировать одновременно ионы газов и металлов при следующих действующих

параметрах: ускоряющее напряжение - от 20 до 100 кВ, частота следования

импульсов - 50 с-1, длительность импульса - 400 мкс, площадь поперечного

сечения ионного пучка - 0,03 м2. Разработанная серия вакумно-дуговых ионных

источников MEVVA позволяет проводить одноэлементную и многокомпонентную ионную

имплантацию, наносить тонкие покрытия в едином цикле с ионной имплантацией.

Разработано пять вариантов ионного источника «Радуга». Источники позволяют

формировать одноэлементные и многокомпонентные ионные пучки из одноэлементных и

композиционных катодов. Так, источники «Радуга-2» и «Радуга-4» имеют

соответственно 2 и 4 катода. Каждый катод имеет независимый поджигающий

электрод. Источники могут быть применены для высококонцентрационной ионной

имплантации или нанесения покрытия из плазмы в сочетании с имплантацией.

Уникальным по своим характеристикам является

источник «Радуга-5» - сильноточный ионно-плазменный источник, основанный на

использовании непрерывного вакуумно-дугового разряда для генерации плазменного

потока, очищенного от микрокапельной фракции с помощью активного прямоточного

плазменного фильтра.

Ускорители, оснащенные источниками типа «Радуга»,

позволяют путем соответствующего управления плазменным потоком и ионным пучком

осуществлять следующие технологические режимы:

импульсно-периодическую ионную имплантацию;

импульсно-периодическую многоэлементную ионную

имплантацию;

высококонцентрационную ионную имплантацию;

высокоинтенсивную ионную имплантацию;

осаждение покрытий с использованием потоков

металлической плазмы и импульсно-периодических ионных пучков;

осаждение покрытий с использованием потоков

металлической плазмы.

Упомянутые вакуумно-дуговые ионные источники

широко применяются в настоящее время для модификации служебных свойств деталей

машин и инструмента. Использование ускоренных ионов дает возможность вводить в

поверхностную область любого твердого тела практически любой легирующий элемент

и получать требуемую концентрацию вводимого легирующего элемента с характерным

распределением по глубине в поверхностной области облучаемой мишени. Как

правило, такие распределения легирующего элемента не могут быть достигнуты

другими способами.

Введение в поверхностные слои машиностроительных

материалов легирующих атомов элементов является эффективным способом изменения

их структуры и свойств. Таким образом, технология ионной имплантации находит

широкое применение благодаря перечисленным ниже технико-экономическим

преимуществам по сравнению с традиционными методами введения легирующих

элементов (диффузией, сплавлением, легированием из расплава в процессе

эпитаксиального роста и др.) единство метода и оборудования для практически

любых сочетаний «обрабатывающий ион» - подложка; возможность точного

метрологического контроля количества имплантируемой примеси путем измерения

тока в широком диапазоне доз (1011-1016 см2); отсутствие зависимости предельной

концентрации вводимой примеси от предела растворимости в материале подложки;

высокая точность и воспроизводимость параметров имплантации (доза, профиль) по

площади обрабатываемого изделия от процесса к процессу; возможность контроля

профиля легирующей примеси изменением энергии, тока и положения ионного пучка,

создание сложных профилей распределения концентрации примеси по глубине путем

программного управления режимами; низкая температура подложки в процессе

имплантации; возможность модификации свойств функциональных и технологических

приборных слоев с целью направленного изменения физических свойств за счет

вариации характеристик внедрения и дефектообразования.

.2 Физико-химические процессы при взаимодействии

ускоренных ионов с твердым телом

При ионной имплантации ускоренные атомы

внедряются в поверхностный слой твердотельной мишени. Энергия ионов может

варьироваться в интервале от единиц электронвольт до единиц или десятков

мегаэлектронвольт и более. Для успешного применения ионной имплантации

необходимо в ряде случаев получить в поверхностной области мишени концентрацию

внедряемого элемента или элементов до 5-10 и более ат. %, чтобы модифицировать

свойства мишени. При этом важными становятся такие явления, как распыление,

ионно-индуцированное фазообразование и т.д.

Воздействие на поверхность твердого тела потоков

быстрых заряженных частиц, а также нейтральных атомов с энергиями в интервале

от нескольких десятков электронвольт до нескольких мегаэлектронвольт вызывает

сложное взаимодействие между бомбардирующими частицами и твердым телом.

Движение ускоренного иона в твердом теле сопровождается столкновениями с

частицами среды, что приводит к потере энергии иона - торможению, изменению

направления его движения - рассеянию, а также к смещению атомов кристалла из

узлов решетки и распылению материала мишени. При внедрении иона в поверхностную

область мишени имеет место ряд баллистических атомных процессов. На рис.2

показаны элементарные акты рассеяния на облучаемой поверхности и образования

атома отдачи (одиночный ион/одиночный атом), развитие каскада атомных столкновений,

включающего большое число смещенных атомов, и, наконец, окончательное положение

внедренного при имплантации атома.

Основные процессы, происходящие при облучении

материалов быстрыми частицами, следующие

отражение ионов от поверхности;

десорбция газов и других загрязнений с

поверхности;

внедрение и захват бомбардирующих ионов;

неупругие соударения со связанными электронами и

с ядрами атомов мишени;

образование первичных радиационных дефектов и

каскада смещенных атомов;

физическое распыление материалов;

каналирование.

Основными механизмами модифицирования

поверхности мишени при ионной бомбардировке являются: линейный каскад,

термический пик и микровзрыв. Рассмотрим кратко основные характеристики и

значимость данных процессов

Рис.2 Схема перемещения поверхности мишени по

отношению к исходной поверхности (а, б, в),

схема распыления областей при имплантации (г),

изменение формы концентрационного профиля с увеличением дозы падающих ионов при

наличии эффекта распыления (д): а- низкодозовая имплантация; б - среднедозовая

имплантация; в - высокодозовая имплантация; 1 - зона распыления; 2 - зона

легирования; 3 - зона дальнодействия, линиями указаны дислокации; Rp -

проективный пробег

.3 Торможение и рассеяние ионов

Движение ускоренного иона в твердом теле

сопровождается столкновениями с частицами среды, что приводит к потере энергии

иона - торможению, изменению направления его движения - рассеянию, а также к

смещению атомов кристалла из узлов решетки и распылению материала мишени. В

этих столкновениях ион теряет свою энергию со «скоростью» от нескольких до

сотен электронвольт на один нанометр. Основные механизмы торможения ионов в

твердых телах:

упругие (ядерные) столкновения, при которых

налетающая частица передает свою энергию атомам мишени, что вызывает

образование смещенных из равновесных положений атомов, - доминирующий источник

потерь энергии при низких скоростях ионов;

неупругие столкновения (электронные потери

энергии), в которых энергия иона передается электронам, т.е. происходит

возбуждение и ионизация атомов твердого тела - главная причина потерь энергии

для быстрых ионов;

излучение фотонов, торможение за счет генерации

фотонов становится существенным только при релятивистских скоростях

(тормозное излучение, излучение Вавилова -

Черенкова, переходное излучение);

ядерные реакции при превышении движущимся ионом

энергии кулоновского барьера взаимодействия с ядром атома мишени - они

характерны только для определенных комбинаций ион - атом при высокоэнергетической

ионной имплантации.

При средних энергиях ионов (10-1000 кэВ)

основными являются два первых механизма потерь энергии. Характер взаимодействия

иона с твердым телом, а также вклад того или иного механизма торможения

определяется в первую очередь соотношением между скоростями движения ионов  ,

и орбитальными скоростями электронов на внутренних

,

и орбитальными скоростями электронов на внутренних и внешних

и внешних  оболочках атомов

твердого тела и иона. При высоких скоростях (

оболочках атомов

твердого тела и иона. При высоких скоростях (

)

легкие ионы теряют все свои электроны, и в твердом теле движется практически

«голое ядро» с зарядом Z1e . В этом случае ион теряет энергию в основном вследствие

столкновения с электронами. Столкновение быстрого иона с ядрами атомов твердого

тела маловероятно. При уменьшении скорости иона (

)

легкие ионы теряют все свои электроны, и в твердом теле движется практически

«голое ядро» с зарядом Z1e . В этом случае ион теряет энергию в основном вследствие

столкновения с электронами. Столкновение быстрого иона с ядрами атомов твердого

тела маловероятно. При уменьшении скорости иона (

)

начинают протекать процессы захвата электронов, и далее ион движется с

некоторым эффективным зарядом

)

начинают протекать процессы захвата электронов, и далее ион движется с

некоторым эффективным зарядом  .

Такой процесс продолжается до скорости иона, сравнимой с орбитальной скоростью

внешних электронов

.

Такой процесс продолжается до скорости иона, сравнимой с орбитальной скоростью

внешних электронов  . При скоростях

. При скоростях  <

<

определяющим

механизмом энергетических потерь становится упругое взаимодействие с атомами, в

котором ион, ставший нейтральным атомом, участвует как единое целое.

определяющим

механизмом энергетических потерь становится упругое взаимодействие с атомами, в

котором ион, ставший нейтральным атомом, участвует как единое целое.

При упругих соударениях изменяется направление

движения иона, а суммарная кинетическая энергия сталкивающихся атомов остается

неизменной. При неупругих соударениях определенное количество кинетической энергии

тратится на инициирование электронных переходов. Возможно несколько процессов,

обусловленных такими переходами: возбуждение и ионизация атомов при обмене

электронами между сталкивающимися атомами.

Неупругие столкновения не приводят к изменению

направления движения иона в мишени.

Упругие столкновения могут приводить к большим

дискретным потерям энергии и значительным отклонениям иона от его

первоначальной траектории (рассеяние). При упругом торможении средняя величина

потерь энергии есть результат упругих столкновений с атомами мишени. Этот

процесс приводит к разупорядочению кристаллической решетки за счет смещения

атомов из узлов решетки. Взаимодействия иона с электронами мишени происходят

непрерывно и сопровождаются значительно меньшими потерями энергии внедряемого

иона за одно столкновение. При этом имеют место незначительные отклонения иона

от первоначальной траектории и слабое разупорядочение кристаллической решетки.

Электронное торможение - это неупругий процесс,

и он происходит в результате передачи энергии от иона к электронам мишени.

Понимание механизмов потерь энергии внедряемого

в мишень иона важно не только для контроля глубины профиля легирующих атомов,

но и для определения природы разупорядочения кристаллической решетки при ионной

имплантации твердого тела. В процессе торможения в подложке имплантированные

атомы испытывают интенсивные столкновения с атомами подложки, смещая их из

узлов решетки. Другие вторичные эффекты, сопровождающие ионную имплантацию и

ионное облучение твердых тел, например распыление атомов мишеней, также сильно

зависят от соотношения упругого и неупругого торможений.

.4 Концентрационные профили внедренных ионов

Важной характеристикой имплантированного иона

является его пробег R, т.е. длина траектории движения иона в твердом теле до

остановки. Практический интерес представляет не сама величина пробега, а ее

проекция на направление первоначального движения иона - проективный пробег

Рис.3 Схематический путь на плоскости отдельного

иона в мишени- длина пути иона в мишени вдоль траектории до его полной

остановки, Rp - проективный пробег иона

Если облучение мишени проводится хорошо

коллимированным пучком ионов, направленным по нормали к поверхности, то Rp

представляет собой среднюю глубину проникновения иона. Из-за случайного

характера столкновений имплантируемых ионов с атомами мишени траектория каждого

иона индивидуальна и величины их Rp могут существенно отличаться. Флуктуации

величины проективного пробега характеризуются продольным разбросом пробегов  Rp

. Кроме того, по мере проникновения в глубь мишени даже хорошо коллимированный

пучок ионов расходится в поперечном направлении, т.е. существует флуктуация

положения внедренных ионов относительно направления первоначального движения,

называемая боковым рассеянием. Несмотря на спектр, есть средняя величина

пробега, зависящая от энергии ионов.

Rp

. Кроме того, по мере проникновения в глубь мишени даже хорошо коллимированный

пучок ионов расходится в поперечном направлении, т.е. существует флуктуация

положения внедренных ионов относительно направления первоначального движения,

называемая боковым рассеянием. Несмотря на спектр, есть средняя величина

пробега, зависящая от энергии ионов.

Для теоретического описания профилей

распределения внедренных атомов в твердых телах существует два метода. Первый

метод - это моделирование, второй метод является аналитическим. Аналитическое

приближение, применяемое для расчета величин пробегов, называется теорией ЛШШ

(по имени авторов Линдхарда, Шарфа и Шиотта). Теория не является точной и

позволяет рассчитывать величины пробегов с погрешностью не более 20 %, что

применимо для большинства задач.

Более строгие транспортные расчеты используют

программу TRIM Monte Carlo в приближении парных столкновений или ее

модификации. Используется также метод молекулярной динамики.

Для модификации физико-химических свойств

металлов требуются высокие дозы ионного облучения (до 5-1016-1-1018 ион/см2).

При таких дозах все атомы имплантированного слоя за время облучения могут быть

многократно смещенными из своих положений равновесия. При этом профили

внедренной примеси существенно изменяются за счет процессов распыления и

распухания мишени, ускоренной диффузии и сегрегации, ионного перемешивания и

формирования стабильных фаз (в частности, химических соединений). Обстоятельное

теоретическое описание распределения внедренных атомов в металлах пока

отсутствует из-за указанных выше факторов. На распределение внедренных атомов

оказывает также влияние динамика атомных столкновений и кинетика накопления

радиационных дефектов.

Тем не менее во многих важных для практики

случаях один или два процесса являются доминирующими. Распыление материала -

один из основных факторов, определяющих качественное изменение

концентрационного профиля легирующей примеси. Если коэффициент распыления

достаточно высок (больше двух), то достаточно быстро устанавливается

динамическое равновесие между количеством внедренных и распыленных атомов. Если

же коэффициент распыления меньше единицы, то примесь может накапливаться

неограниченно. При этом может даже наблюдаться наращивание слоя атомов

легирующего компонента. При достаточно высоких дозах ионного облучения

концентрационный профиль легирующей примеси приближается к равновесному, для

которого

где п - количество атомов в единице объема (в 1

см3) мишени; S - коэффициент распыления;

(z)=1- erf (z) = дополнительная функция ошибок.

дополнительная функция ошибок.

Все теории, исследующие пробеги ионов и радиационные

искажения материала, основаны, как правило, на предположении, что тормозящая

среда аморфна. Большинство мишеней реально являются поли- кристаллическими или

монокристаллическими. В случае монокристаллов ориентация подложки и амплитуда

колебаний решеточных атомов будет играть важную роль при торможении ионов.

Атомы кристаллической решетки вдоль основных кристаллографических направлений

формируют каналы, каждый из которых ограничивается несколькими

плотноупакованными рядами (аксиальный канал) или двумя плоскостями (плоскостной

канал). Ионы, попадающие в такие каналы, практически не будут иметь

столкновений с атомами решетки, а значит, они будут иметь более низкие скорости

потери энергии и, следовательно, больший пробег, чем другие ионы. Такие ионы называются

каналированными, и их пробеги вдоль основных кристаллографических направлений

могут в 2-50 и более раз превышать пробеги ионов в аморфной среде.

Влияние ориентации кристалла на проникновение

иона называется эффектом каналирования. Распределение по глубине каналируемых

ионов достаточно сложно описать при обычных условиях имплантации. Распределение

ионов в этом случае зависит от качества подготовленной поверхности, температуры

подложки, ориентации пучка по отношению к подложке, количества радиационных повреждений,

вводимых при ионной имплантации. Отметим, что для практической реализации

эффекта каналирования необходима подготовка специальных экспериментов и наличие

совершенных кристаллов. При облучении реальных материалов эффект каналирования

практически не проявляется и может во внимание не приниматься. Отметим, что

наряду с каналированием могут наблюдаться также и эффекты дифракции легких

атомов.

.5 Радиационные дефекты

Одним из основных процессов, сопровождающих

имплантацию ионов в кристаллы, является образование нарушений структуры

вследствие передачи энергии иона атомам кристалла (см. рис. 4). При

столкновениях большая часть энергии расходуется на смещение атомов из положения

равновесия. Решеточные атомы, смещенные падающим ионом, называются первично

выбитыми атомами. Первично выбитые атомы могут смещать другие атомы, что

приводит к каскаду атомных столкновений или смещений. Группы смещенных атомов

могут сформировать новый кристалл или новую фазу - стабильную или

метастабильную. Элементарный акт радиационного дефектообразования - это

выбивание атома из узла кристаллической решетки, т.е. образование пары Френкеля

(вакансия+междоузельный атом) (рис. 4). Для смещения атома из узла

кристаллической решетки необходимо, чтобы ион при столкновении с атомом передал

ему энергию, превышающую пороговую энергию смещения. Если энергия, переданная

первично выбитому атому, достаточно велика по сравнению с энергией смещения, то

первично выбитый атом на своем пути до остановки способен сместить из узлов

другие атомы, которые, в свою очередь, могут генерировать третичные смещенные

атомы, и т.д. (рис. 4). Это приведет к образованию каскада смещенных атомов.

Его развитие заканчивается, когда все смещенные атомы замедляются настолько,

что их энергия становится ниже энергии смещения.

Дефекты строения

При высокой плотности поглощаемой энергии будет

формироваться зона плавления и большая часть повреждений будет создаваться

микропотоком жидкости. При этом генерируется большое количество адатомов,

которые распределяются в виде кластеров на поверхности. Поверхностный слой в

этом случае насыщается вакансиями, которые коллапсируют в дислокационные петли.

И наконец, если центр поглощения энергии локализуется близко к поверхности, то

волна давления в каскаде будет приводить к микровзрыву. Большое количество

атомов будет испускаться, часть из которых адсорбируется поверхностью, как

адатомы. Микровзрывы являются причиной образования кратеров при ионной

бомбардировке.

Каскады столкновений приводят к образованию

вакансий, междо- узельных атомов и других типов решеточного разупорядочения в

области вокруг ионного трека. При увеличении числа ионов, падающих на кристалл,

индивидуальные разупорядоченные области начинают перекрываться. В некоторый

момент образуется сильно искаженный слой. Суммарное разупорядочение решетки и

распределение повреждаемости по глубине зависят от типа ионов, температуры

мишени, энергии ионов, суммарной дозы и эффекта каналирования.

Среднее число смещенных атомов в каскаде,

производимое первично выбитым атомом с энергией Е, называется функцией

повреждений (E). При точном

учете электронного торможения и использовании реалистичного межатомного

потенциала для описания атомных взаимодействий функция повреждений может быть

представлена в виде

(E). При точном

учете электронного торможения и использовании реалистичного межатомного

потенциала для описания атомных взаимодействий функция повреждений может быть

представлена в виде

(E)=

(E)= ,

,

где n(E) = 0,8Е - количество энергии,

расходуемой на первично выбитые атомы, т.е. не потерянной на возбуждение

электронной подсистемы;  - энергия смещения

(как правило, около 25 эВ). Простые расчеты радиационных повреждений выполнены

только для моноатомных мишеней.

- энергия смещения

(как правило, около 25 эВ). Простые расчеты радиационных повреждений выполнены

только для моноатомных мишеней.

Общепринятая мера радиационных повреждений это

число смещений на атом (dpa). Единица в 1 dpa означает, что в среднем каждый

атом в облучаемом объеме смещен один раз из своего равновесного положения в

решетке. Приблизительно мера радиационных повреждений в единицах dpa в

имплантированной зоне может быть задана уравнением

dpa=

где D - доза облучения (ион см-2);

см-2);

-

функция повреждений.

-

функция повреждений.

С появлением дефектов строения связано

возникновение напряжений в ионно-легированном слое, изменение коэффициентов

диффузии, механических свойств твердых тел и т.д. Неравновесная концентрация

дефектов строения и высокий уровень напряжения могут изменять характер

упорядочения атомов, вызывать аморфизацию поверхностного слоя или фазовые

превращения типа мартенситного.

Ионное излучение эффективно для образования пар

«вакансия - междоузельный атом». Атомные смещения, происходящие от

энергетических атомов отдачи, могут концентрироваться в небольших

локализованных областях, содержащих большие концентрации дефектов по сравнению

с равновесным состоянием. Если дефекты генерируются при температурах, когда они

подвижны, и могут частично отжигаться, баланс между скоростью образования и

скоростью аннигиляции приводит к равновесной концентрации дефектов. Так как

диффузия атомов пропорциональна концентрации дефектов, дополнительная

концентрация генерируемых дефектов будет приводить к усилению диффузионных

процессов.

Дефекты, генерируемые при взаимодействии иона с

твердым телом, влияют на кинетические процессы, которые имеют место как внутри,

так и вне объема каскада атомных столкновений. При временах, больших времени

жизни каскада (> 1011 с), оставшиеся пары «вакансия - междоузельный атом»

могут давать вклад в атомные диффузионные процессы. Этот процесс, называемый

радиационно-ускоренной диффузией, может быть описан кинетическими уравнениями в

аналитическом приближении. В пределах самого каскада при условиях высокой

плотности дефектов локальное распределение энергии превышает 1 эВ/ат. и

локальные кинетические процессы могут быть описаны на основе формализма

жидкостно-подобной диффузии.

Радиационные искажения, радиационно-ускоренная

диффузия, каскадные процессы, области микроплавления и микровзрывов активно

способствуют атомному перемешиванию в ионно-имплантированной области материала.

.6 Распыление

Распыление - процесс разрушения поверхности

твердых тел, вызываемого бомбардировкой ионами. Необходимо подчеркнуть, что не

всякое разрушение поверхности при бомбардировке ионами следует относить к

распылению. Следует различать физическое и химическое распыление. Химическое

распыление происходит в случае, когда бомбардирующий ион или атомарная частица

образует легколетучее соединение с материалом мишени. В процессе физического

распыления падающие частицы приводят к смещению атомов мишени из узлов

кристаллической решетки, передавая им часть своей энергии. Первично смещенные

атомы проникают в глубь материала и производят вторично выбитые атомы и т.д.,

образуя каскад смещений (столкновений). В результате хаотичности процессов

столкновений в каскаде некоторые атомы получают импульс в обратном направлении,

т.е. к поверхности мишени, диффундируют к ней и отрываются, когда их энергия

выше энергии приповерхностной связи.

При распылении за счет упругих столкновений в

зависимости от плотности каскада столкновений можно выделить три типа процессов

распыления:

простое (первичное) выбивание атомов;

режим линейного каскада;

режим теплового пика.

В режиме первичного выбивания бомбардирующий ион

при столкновении с атомом мишени передает ему энергию, превышающую энергию

смещения атома из равновесного (узлового) положения. Выбитые из равновесных

положений атомы получают энергию, достаточную для того, чтобы после небольшого

числа дальнейших столкновений преодолеть поверхностные силы связи и выйти через

поверхность. При этом энергия, полученная атомами в ион-атомных столкновениях,

слишком мала, чтобы создать каскад выбитых атомов. Распыление в режиме

первичного выбивания атомов происходит в области энергий ионов порядка единиц и

десятков электронвольт, кроме очень легких ионов, для которых такая область расширяется

до единиц килоэлектронвольт.

В режиме линейного каскада выбитые из

равновесных положений атомы получают энергию, достаточную для того, чтобы

создать целый каскад выбитых атомов, часть которых может достичь поверхности

мишени и преодолеть поверхностные силы связи. Пространственная плотность

движущихся атомов невелика, поэтому столкновения движущихся атомов друг с

другом происходят редко, а преобладают столкновения движущихся атомов с

неподвижными. Линейные каскады для любых ионов, кроме самых тяжелых (М>100),

образуются в области энергий от единиц килоэлектронвольт до единиц

мегаэлектронвольт.

В режиме тепловых пиков быстрые смещенные атомы,

двигаясь в твердом теле, теряют свою энергию, передавая ее соседним атомам.

Пространственная плотность движущихся атомов настолько высока, что большинство

атомов внутри объема теплового пика находится в движении, т.е. можно говорить о

некоторой температуре, соответствующей энергии, поглощенной в этом объеме.

Зигмунд представил область теплового пика как идеальный газ с локальной

температурой Тр, определяемой соотношением

/2кТр=Ер,

где Ер- средняя энергия, приходящаяся на один

атом внутри объема теплового пика. Вследствие высокой плотности атомов давление

в области теплового пика может достигать ~ 105 атм при Е = 1 эВ. Это, вероятно,

приводит к возникновению ударных волн.

Так как ионная имплантация есть бомбардировка

ускоренными ионами мишени, то распыление всегда существует, особенно когда

имплантируют тяжелые ионы и при этом достигаются высокие дозы. Распыление

приводит к перемещению поверхности в глубь мишени по отношению к исходной

поверхности, как показано схематично на рис. 2. В связи с этим процесс

распыления влияет на концентрационный профиль внедренного при ионной

имплантации легирующего элемента, так как при этом распыляется не только

мишень, но и внедренные атомы. В конце концов, в процессе ионной имплантации

наступает устойчивое состояние, когда дальнейший рост количества

имплантированных атомов, сохраняющихся в материале, не происходит.

Тонкий слой поверхностных загрязнителей или

оксидов может эффективно защищать материал от распыления и поэтому оказывает

сильное воздействие на параметры S и Rp, которые, в свою очередь, определяют

состояние имплантированных материалов. Углеродный и окисный слои могут сильно

уменьшать коэффициент распыления материала, что будет приводить к значительному

увеличению максимальной концентрации имплантируемого элемента в поверхностном

слое мишени. В связи с этим иногда формируют специально поверхностный окисный

или углеродный слои с целью повышения концентрации имплантируемого элемента.

Распыление может также повышать шероховатость поверхности, что оказывает

существенное влияние на высокодозовую ионную имплантацию. Показано, что

поверхностная шероховатость связана с кристаллографической ориентацией,

примесями в материале, типом ионов и направлением, по которому ионный пучок

падает на поверхность мишени. Супергладкая поверхность может также уменьшать

коэффициент распыления. Существует также ряд методов, позволяющих компенсировать

распыление мишени при ионной имплантации. Один из методов, названный методом

высококонцентрационной ионной имплантации, предложен в работе. Компенсация

распыления осуществляется путем использования потока плазмы основного материала

или имплантируемой примеси для нанесения последних на мишень.

Структурно-фазовые превращения в поверхностных

ионно-легированных слоях

При модифицировании происходят различные

структурно-фазовые изменения, определяемые параметрами радиационного

воздействия. К числу наиболее заметных структурных и фазовых изменений в

материалах следует отнести: увеличение параметра кристаллической решетки;

разворот плоскостей упаковки атомов; образование аморфных и ультрадисперсных

фаз; диспергирование микроструктуры; накопление радиационных дефектов;

загрязнение материала примесями; растворение и образование

радиационно-стимулированных и радиационно- индуцированных фаз; расслоение

твердых растворов, упорядочение; массоперенос в приповерхностном слое и в

объеме; создание пересыщенных твердых растворов; изменение магнитного состояния

сплавов; радиационно-индуцированная сегрегация; образование слоистых структур;

формирование дислокационно-дисклинационных субструктур; образование градиентных

структурно-фазовых состояний и др.

Значительная часть исследований по

фазообразованию в материалах при ионной имплантации связана с внедрением

примесей, используемых для легирования полупроводников. Однако в последние два

десятилетия возрастающее внимание получило легирование конструкционных

металлических материалов примесями внедрения (N, С, В, О) и металов. Основными

предпосылками такой тенденции стали простота получения соответствующих ионных

пучков высокой плотности, сравнительно большая глубина их проникновения,

высокая химическая активность и возможность образования высокопрочных включений

в поверхностных слоях обрабатываемых металлических материалов. Вместе с тем

многие исследования в области фазообразования связаны с имплантацией ионов

различных металлов, в том числе и тяжелых ионов, например ионов благородных

металлов.

Легирование металлов при облучении их ионами с

энергией более 10 кэВ имеет ряд характерных особенностей, отличающих его от

других методов приготовления сплавов. Во-первых, оно приводит к образованию в

приповерхностной области материала атомных смесей, состав которых не

лимитируется принципами термодинамики. Во-вторых, вследствие этого профиль

концентрации внедренных атомов по глубине мишени при увеличении дозы облучения

может изменяться от процента до десятков процентов. В значительной мере предельное

содержание примеси в легированном слое определяется коэффициентом распыления и,

в определенных случаях, диффузионными процессами. В-третьих, одновременно с

ионно-лучевым легированием генерируется большое количество смещенных атомов

(дефектов структуры), которые сильно влияют на расположение вводимых атомов в

решетке кристалла и могут вызывать перемещения атомов как на малые, так и на

большие расстояния.

Сопутствующие термоактивируемые процессы в

условиях ионной имплантации могут регулироваться температурой мишени

независимо. Это позволяет с высокой степенью контролируемости и

воспроизводимости создавать в поверхностной области имплантируемого материала

толщиной от 0,01 до 1 мкм сплавы с существенно различными свойствами. Изменяя

сорт внедряемых ионов, дозу ионного облучения, температуру мишени, скорость

набора дозы, удается получать насыщенные и пересыщенные твердые растворы,

кристаллические, метастабильные и аморфные материалы.

Первоначально имплантированные атомы оказываются

квазиравномерно или градиентно распределены в поверхностном слое так, что

дискретные выделения и кластеры, как правило, не наблюдаются, даже если сплав

оказывается пересыщенным. Такие условия растворения примесей часто реализуются

при комнатной температуре, когда расположение внедренных атомов легко

определяется с помощью метода обратного резерфордовского рассеяния. Это

положение обычно оказывается единственным и строго локализованным, когда

концентрация имплантированных атомов не превышает нескольких процентов. Такое

местоположение может быть замещающим или междоузельным. Распределение

внедренных атомов в решетке кристалла зависит от ряда факторов, таких, как

диффузионные процессы на стадии остывания каскада, захват точечных дефектов

примесными атомами и др. Если облучение проводят при температуре, когда

междоузельные атомы и вакансии подвижны, то система стремится к

термодинамическому равновесию. В этом случае выделение фаз происходит в

соответствии с диаграммами состояний, а дефекты структуры отжигаются. Сплавы,

формируемые при ионном облучении, можно разделить, в целом, на две категории в

зависимости от температуры мишени. Первые образуются при температурах, при

которых имеет место значительная диффузия атомов за время ионного легирования

материала, а вторые - когда эти процессы подавлены. В низкотемпературном режиме

средняя диффузионная длина, пройденная внедренным атомом, не превышает

постоянной кристаллической решетки. Комнатная температура попадает в диапазон

низких температур практически для всех металлов, за исключением алюминия. У

алюминия вакансии подвижны при комнатной температуре. В этом случае при ионной

имплантации уже при комнатных температурах будут создаваться условия, близкие к

равновесным.

Рис. 5. Схематическая классификация сплавов,

создаваемых ионной имплантацией в различных температурных диапазонах.

При высокой температуре средняя диффузионная

длина за время ионного облучения превышает величину постоянной кристаллической

решетки, так что происходит значительная диффузия атомов, а имплантируемая

система стремится к термодинамическому равновесию. Мета- стабильные сплавы

формируются при низких температурах (комнатная температура и ниже) и могут быть

классифицированы на три группы в зависимости от концентрации внедренной примеси.

Разбавленные растворы, создаваемые при низких дозах ионов, чаще всего

оказываются кристаллическими в то время, как в режиме высоких доз образование

аморфных фаз характерно для многих систем. Следует отметить, что приведенная на

рис.5 граничная концентрация примеси, равная 10 ат. %, является приближенной и

характерна для случая внедрения атомов металлоидов в металлы. При внедрении

ионов металлов в металл реальная картина может отличаться от изображенной на

рис.5 ситуации.

Одна из схем фазовых состояний для чистых

металлов, подвергнутых ионно-пучковой обработке, приведена на рис.6.

Определение конкретных концентрационных и температурных параметров реализации

той или иной структуры представляет достаточно сложную задачу. Необходим учет

таких параметров ионно-пучковой обработки, как энергия ускоренных ионов,

интенсивность ионного потока, доза ионного облучения, доза внедренных ионов,

температура мишени, а также структурно-фазовое состояние обрабатываемого

материала.

Рис.6. Схематическое изображение фазовых

состояний в металлических материалах, подвергнутых ионной обработке, в функции

концентрации легирующей примеси (С), температуры мишени (Т) при ионной

имплантации и градиента темературы (dT/dt)

Энергия ионов при имплантации на несколько

порядков превосходит энергию связи атомов в твердых телах и энергию активации

подвижности точечных дефектов. Поэтому, как было отмечено выше, при

низкотемпературном ионно-пучковом легировании возможно образование

метастабильных твердых растворов и химических соединений. В самом конце пробега

энергия иона становится соизмеримой с энергией межатомного взаимодействия, и

окончательное положение легирующего атома в решетке твердого тела можно

определить из стандартных термодинамических представлений. Эксперименты

показывают, что при имплантации малых доз (< 1 16

ион-см2) внедренные атомы занимают характерные для данной кристаллической

решетки междоузлия или позиции замещения, хотя известны и существенные

отклонения от этого правила.

16

ион-см2) внедренные атомы занимают характерные для данной кристаллической

решетки междоузлия или позиции замещения, хотя известны и существенные

отклонения от этого правила.

Атомы внедрения при имплантации металлов,

сплавов и керамических материалов обычно располагаются в междоузлиях

кристаллической решетки. Окончательная локализация имплантированных атомов

зависит от соотношения их радиусов и масс, электроотрицательностей ионов и

атомов мишени, динамики развития каскада, наличия и подвижности дефектов

строения и атомов примеси, эффективности образования комплексов «дефект - атом

примеси» и температуры мишени. Возможно появление более сложных структур, например

гантелей, образованных атомом примеси и собственным междоузельным атомом.

В случае больших доз ионного облучения на

окончательное положение атома примеси существенно влияет перекрытие каскадов

смещений и реализация термодинамически неравновесных структур, дальнейшая

судьба которых зависит от температуры мишени в процессе ионной имплантации.

Если температура обработки ниже температуры активации движения вакансий и

атомов примеси, сохраняются метастабильные структуры. При более высоких

температурах система переходит в положение термодинамического равновесия. Для

большинства металлов и сплавов комнатные температуры являются «низкими».

Диффузионная длина смещения вакансий и внедренных атомов в таком режиме не

превышает величины порядка параметра кристаллической решетки. Исключение

составляет, например, алюминий, в котором вакансии подвижны при комнатной

температуре. Помимо температуры, следует учитывать стабилизирующий эффект

взаимодействия атомов примеси с дефектами. При заданной структуре предел

растворимости определяется ионной дозой. Различие атомных радиусов в

метастабильных растворах, получаемых методом ионной имплантации, может

достигать 40 %, тогда как для ограниченных твердых растворов эта величина

составляет 15-20 %, а для равновесных неограниченных твердых растворов - только

10 %. Для ионной имплантации характерны структурные переходы от менее плотных

решеток, например ОЦК, к более плотным ГПУ- и ГЦК-рёшеткам. При больших дозах

ионного облучения могут достигаться высокие концентрации имплантированной примеси

и характерным становится образование новых кристаллических или аморфных фаз.

Анализ процессов фазообразования при имплантации

в значительной мере носит феноменологический характер, опирающийся на богатый

опыт исследования процессов легирования. Недостаточно изученными остаются

вопросы начальной стадии фазообразования; влияние остаточных напряжений,

обуславливающих разную кинетику фазообразования в массивных образцах и тонких

пленках и слоях, радиационно- стимулированной диффузии и сегрегации. Дополнительной

особенностью фазообразования при имплантации является постоянный приток энергии

в систему, что делает возможным термодинамически неравновесный процесс

образования выделений в ненасыщенных сплавах. В условиях, близких к

равновесным, образование выделений обычно рассматривается, исходя из

представлений о минимизации энергии по отношению к конфигурации атомов в фазах,

анализа термодинамических потенциалов и т.п.

Применимость для описания имплантационных

структур стандартных фазовых диаграмм и основанных на этом подходов остается

дискуссионной. Использование известного правила Юм-Розери для образования

сплавов замещения ограничено областью высоких температур имплантации, когда

система может релаксировать к термодинамически равновесному состоянию. Имеется

ряд попыток модифицировать правило Юм-Розери применительно к имплантационной

металлургии, но они не привели к созданию замкнутой теории фазообразования при

ионной имплантации металлических материалов. Даркен и Гурри для модификации

правила Юм-Розери предложили использовать двумерную карту, на которой в

качестве осей координат выбраны атомный радиус и электроотрицательность.

Растворимые в матрице элементы должны попасть в эллипс с полуосями 15% по оси

атомных радиусов и 40 % - по оси электроотрицательностей, взятых по шкале

Полинга. В качестве осей координат использовали также электроотрицательность по

шкале Миедемы и электронную плотность на границе ячейки Вигнера - Зейтца.

Данный вопрос остается открытым, и исследования продолжаются по сегодняшний

момент.

Изменения в поверхностном ионно-легируемом слое

не ограничиваются только фазообразованием. В слое имеет место также изменение

дефектной подсистемы: генерируется подсистема точечных дефектов с высокой

концентрацией и формируются дислокационные субструктуры с высокой плотностью

дислокаций.

2. Формирование интерметаллидных фаз в

наноструктурном состоянии с использованием ионной имплантации

Интерес авторов к ионному синтезу

интерметаллидных фаз на основе систем Ni - Ti, Ni - Al имеет не только научный,

но и прикладной характер. Это связано с тем, что интерметаллидные фазы на

основе переходных металлов и алюминия имеют высокую механическую прочность,

твердость, износостойкость и коррозионную стойкость, а также они, как правило,

являются тугоплавкими.

Увеличение прочностных свойств конструкционных

материалов за последние десятилетия был обусловлен в основном разработкой

сплавов с новым химическим и фазовым составом. В последние годы наметились

новые пути повышения свойств конструкционных материалов за счет целенаправленного

формирования микро и нанокристаллической структуры.

Формирование нанокристаллических структур в

поверхностных слоях металлов открывают уникальные возможности для получения

конструкционных материалов, обладающих новым уровнем свойств: высокой прочностью,

твердостью, износостойкостью при достаточно высокой пластичности. Вторым

ресурсом повышения свойств конструкционных материалов является переход от

ординарных металлов и сплавов к материалам со сложной кристаллической

структурой, обладающих высокой величиной межатомных связей. Типичным

представителем таких материалов являются интерметаллиды. Интерметаллидные

соединения также обладают комплексом уникальных физико-механических свойств:

низкой плотностью, высокой износостойкостью, высокими жаропрочностью и

жаростойкостью, а также высокой коррозионной стойкостью. Это единственный вид

материалов, у которых обнаруживаются температурные аномалии в деформационном

поведении, например, с ростом температуры наблюдается увеличение сопротивления

деформированию. Единственным недостатком, ограничивающим применение этих

материалов, является хрупкость. Пластичными интерметаллиды становятся при

уменьшении размеров зерен ниже критических размеров. Однако интерметаллиды с

наноразмерными параметрами зерен в настоящее время слабо изучены. Между тем

формирование покрытий и поверхностных слоев металлов, содержащих наноразмерные

интерметаллиды, открывает большие перспективы для их использования в

конструкциях. Такие покрытия или поверхностные слои интенсивно защищают объемный

материал благодаря высокой твердости, сопротивлению трению и износу,

высокотемпературной стойкости. Интерметаллиды в наноструктурном состоянии при

средних и низких температурах обладают хорошим соотношением прочности и

пластичности, что позволяет значительно улучшить физико-механические свойства

материалов. Выбор состава интерметаллидов определяется комплексом необходимых

для практических целей свойств. Для разработки жаропрочных конструкционных

материалов на основе интерметаллидных соединений наибольший интерес

представляют системы Ti-Al и Ni-Al, поскольку защитные покрытия на основе

титана могут работать до температуры 850 °С, а покрытия на основе никеля - до

температуры 1500 °С. Таким образом, создание наноразмерных интерметаллидных

соединений систем Ti-Al и Ni-Al в поверхностных слоях никеля и титана создает

мощное интерметаллидное упрочнение.

Объектами исследований, проведенных авторами,

являлись технически чистые поликристаллический никель. Согласно оптической

микроскопии, образцы в исходном состоянии имели следующий средний размер зерен:

25 мкм (Ni). Формирование интерметаллидных фаз в поверхностных слоях образцов

никеля осуществлялось посредством высокоинтенсивной имплантации ионов алюминия

и титана. Обработка образцов производилась на экспериментальной установке,

оснащенной источником ускоренных ионов на основе непрерывного вакуумнодугового

разряда «Радуга-5».

Условия ионной имплантации отличались ускоряющим

напряжением U и соответственно средней энергией ионов Е = ZeU (где Z - средняя

зарядность ионов в пучке, е - заряд электрона), а также частотой следования

импульсов ускоряющего напряжения, определявшей динамику нагрева и температуру

образцов и временем обработки. Соответственно режимы имплантации отличались

ускоряющим напряжением, расстоянием от источника ионов до образцов,

температурой имплантации и дозой облучения. Внедрение ионов в никелевые образцы

в условиях высокоинтенсивной имплантации осуществлялось при следующих

параметрах источника «Радуга-5»: частоте следования импульсов ускоряющего напряжения

170 имп./с; длительности импульса 400 мкс; плотности потока ионов 1,2-3,5

мА/см2; ускоряющем напряжении 20-40 кВ; средней энергии иона до 70 кэВ и

флюэнсе (дозе облучения) до 1 19 ион/см2. В

некоторых режимах средняя сила ионного пучка достигала 5 кВт. В зависимости от

режима обработки, температура подложки изменялась от 450 до 1450. Основные

условия ионной имплантации образца приведены в таблице 2.1.

19 ион/см2. В

некоторых режимах средняя сила ионного пучка достигала 5 кВт. В зависимости от

режима обработки, температура подложки изменялась от 450 до 1450. Основные

условия ионной имплантации образца приведены в таблице 2.1.

Условия имплантации и основные характеристики

поверхностных слоев никеля имплантированных на источнике «Радуга 5» таблица

2.1.

.1 Влияние имплантации ионов титана на

элементнофазовый состав и структурное состояние поверхностных слоев никеля

Согласно результатам, полученным методом

электронной оже-спектроскопии (ЭОС) (рис. 2.2), с ростом температуры и дозы

облучения образцов никеля ионами титана наблюдалось увеличение толщины

имплантированных слоев от 600 нм (режим Ni - Ti-I) до 1600 нм (режим Ni -

Ti-II). Принято, что граница ионно легированного слоя находится в области, где

концентрация внедренных ионов титана не превышает 1 ат. %. В образце никеля,

модифицированного при дозе 0,8 1018 ион/см2,

максимальная концентрация титана в поверхностном слое составила ~70 ат. % и

приходилась на глубину от 100 до 350 нм от облученной поверхности (рис.2.2, а).

1018 ион/см2,

максимальная концентрация титана в поверхностном слое составила ~70 ат. % и

приходилась на глубину от 100 до 350 нм от облученной поверхности (рис.2.2, а).

Рис.2.2 Концентрационные профили поверхностных

слоев никеля, имплантированных ионами титана по режиму Ni - Ti-I (а) и Ni -

Ti-II (б).

На расстоянии более 500 нм от поверхности

концентрация Ti не превышала 5 ат. %. Образец никеля, ионно-легированный с

дозой 2,9 1018

ион/см2, характеризовался смещением максимальной концентрации титана (60 ат. %)

в область глубин 200-600 нм (рис.2.2, б). На расстояниях от поверхности более

600 нм наблюдалось плавное снижение профиля концентрации титана, в сравнении с

первым режимом, что свидетельствовало об активных диффузионных процессах (рис.

2.2).

1018

ион/см2, характеризовался смещением максимальной концентрации титана (60 ат. %)

в область глубин 200-600 нм (рис.2.2, б). На расстояниях от поверхности более

600 нм наблюдалось плавное снижение профиля концентрации титана, в сравнении с

первым режимом, что свидетельствовало об активных диффузионных процессах (рис.

2.2).

В поверхностных имплантированных слоях никеля

кроме легирующих атомов титана присутствовали примеси кислорода и углерода,

адсорбированные из остаточной атмосферы вакуумной камеры и распространившиеся

по глубине мишени в результате радиационно- стимулированных и термодиффузионных

процессов (рис.2.2). В имплантированном по режиму Ni - Ti-I образце никеля

концентрация углерода в поверхностных слоях составляла ~ 20 ат. %, а содержание

кислорода не превышало 10 ат. %.

Образец никеля, облученный с дозой 2,9 1018

ион/см2, характеризовался содержанием кислорода и углерода ~10 ат. % по всей

глубине ионно-легированного слоя мишени.

1018

ион/см2, характеризовался содержанием кислорода и углерода ~10 ат. % по всей

глубине ионно-легированного слоя мишени.

Достаточно высокие значения концентрации

внесенных примесей, температуры процесса и энтальпии образования оксидных и

карбидных фаз способствовали их синтезу в условиях ионного облучения.

Методами просвечивающей электронной микроскопии

(ПЭМ) и рентгенофазовым анализом (РФА) (рис. 2.3 и 2.4) обнаружено формирование

оксидов титана различной стехиометрии: Ti20, TiO, Ti02, Ti305 и карбида титана

TiC.

Соотношение и химический состав формируемых

соединений определяются режимом облучения.

Необходимо отметить, что в случае первого режима

доминирующими являются тройные фазы и оксиды титана

Рис.2.3. ПЭМ-изображения поверхностных слоев

никеля, имплантированного титаном при дозе 0,8 1018

ион/см2 (а, б, в) и 2,9

1018

ион/см2 (а, б, в) и 2,9 1018 ион/см2 (г, д,

е); светлопольные изображения (а, г); микродифракционные картины (б, д);

темнопольные изображения фаз в рефлексах, указанных стрелками на

микродифракционных картинах (в, е)

1018 ион/см2 (г, д,

е); светлопольные изображения (а, г); микродифракционные картины (б, д);

темнопольные изображения фаз в рефлексах, указанных стрелками на

микродифракционных картинах (в, е)

Штрихрентгенограммы образцов никеля,

имплантированных ионами титана по режиму Ni - Ti-II: никелиды титана (а);

оксиды титана (б)

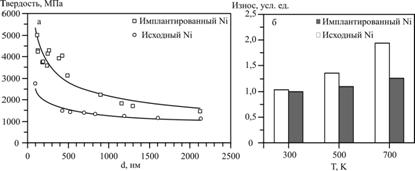

Согласно результатам механических испытаний

микротвердость ионно легированного никеля в ~2 раза превышает микротвердость

исходного никеля на соответствующих глубинах (рис. 2.5 а). Диаграмма изменения

величины износа в зависимости от температуры образцов представлена на рис. 2.5

б. Из рисунка видно, что при температуре 300 К для ионно-легированного и

исходного никеля не наблюдается существенного отличия в величине

трибологического износа. Увеличение температуры образцов приводит к заметному

росту интенсивности изнашивания только для исходного никеля. При температуре

700 К наблюдается увеличение изнашивания исходного титана в 1,5 раза по

сравнению с ионно-легированным образцом (рис. 2.5 б).

Рис. 2.5. Изменение микротвердости (а) и износа

(б) ионно-легированного образца никеля в сравнении с исходным материалом.

Ионная имплантация Ti в Ni приводит к

формированию в поверхностном слое мишени нанокристаллических фаз  Ti

, NiTi, Ni

Ti

, NiTi, Ni и твердого

раствора титана в никеле. Полученные поверхностные ионно-легированные слои

никеля обладают существенно лучшими физико-механическими характеристиками по

сравнению с исходным материалом мишени.

и твердого

раствора титана в никеле. Полученные поверхностные ионно-легированные слои

никеля обладают существенно лучшими физико-механическими характеристиками по

сравнению с исходным материалом мишени.

Формирование наноструктурных фаз при имплантации

ионов алюминия в никель

При имплантации ионов алюминия в никель,

согласно исследованиям методом резерфордовского обратного рассеяния (POP), в

поверхностном слое образца Ni - A1-I максимум концентрации алюминия (35 ат. %)

приходится на глубину 30 нм от облученной поверхности, в то время как для

остальных режимов максимум концентрации Al локализован на самой поверхности

образцов (55 ат. % для режима Ni - A1-II, 77 ат. % - для режима Ni - A1-III).

На расстояниях, превышающих 150-200 нм, концентрация легирующего А1 составила 5

ат. % (рис. 2.6).

Рис. 2.6 Концентрационные профили внедренных

ионов, полученные методом POP в поверхностных ионно-легированных слоях никеля

Доза облучения ионами А1, ион/см2: а-4 1017;

б-2

1017;

б-2 1018;

в-

1018;

в-  19.

Указаны области локализации формируемых фаз.

19.

Указаны области локализации формируемых фаз.

Соответственно в образце никеля,

имплантированного ионами алюминия с дозой облучения 4 1017

ион/см2 (режим Ni-Al-I), толщина ионно-легированного слоя составила 280 нм

(рис. 2.6, а). С ростом дозы облучения наблюдается увеличение толщины

ионно-легированных слоев до 350 (режим Ni-II) и 400 нм (режим Ni - A1-III)

(рис. 2.6, б, в, табл. 2.1). Кроме алюминия в поверхностных слоях образцов

никеля, имплантированных по всем трем режимам, присутствует примесь кислорода,

адсорбированная из остаточной атмосферы вакуумной камеры и перемешанная ионным

пучком в поверхностном слое. Максимальная концентрация кислорода (30 ат. %)

зафиксирована на поверхности образца, имплантированного по режиму Ni - A1-I

(рис. 2.6, а). Для остальных материалов концентрация кислорода не превышает

5-10 ат. % по всей глубине слоев (рис. 2.6, б, в). В концентрационных POP

профилях Ni - A1-II образца обнаружена также примесь углерода с концентрацией

не более 5 ат. % (рис. 2.6, б).

1017

ион/см2 (режим Ni-Al-I), толщина ионно-легированного слоя составила 280 нм

(рис. 2.6, а). С ростом дозы облучения наблюдается увеличение толщины

ионно-легированных слоев до 350 (режим Ni-II) и 400 нм (режим Ni - A1-III)

(рис. 2.6, б, в, табл. 2.1). Кроме алюминия в поверхностных слоях образцов

никеля, имплантированных по всем трем режимам, присутствует примесь кислорода,

адсорбированная из остаточной атмосферы вакуумной камеры и перемешанная ионным

пучком в поверхностном слое. Максимальная концентрация кислорода (30 ат. %)

зафиксирована на поверхности образца, имплантированного по режиму Ni - A1-I

(рис. 2.6, а). Для остальных материалов концентрация кислорода не превышает

5-10 ат. % по всей глубине слоев (рис. 2.6, б, в). В концентрационных POP

профилях Ni - A1-II образца обнаружена также примесь углерода с концентрацией

не более 5 ат. % (рис. 2.6, б).

Микродифракционный анализ ионно-легированных

образцов никеля показал, что в результате ионной обработки по всем трем режимам

в поверхностных слоях формируются следующие фазы системы Ni - Al  -фаза

(твердый раствор А1 в Ni),

-фаза

(твердый раствор А1 в Ni),  '-фаза

(интерметаллид Ni3Al со сверхструктурой LI2) и -фаза (интерметаллид NiAl со

сверхструктурой B2). Кроме того, обнаружено формирование оксида алюминия в

следовых количествах вследствие присутствия примесей кислорода. На рис. 2.7

приведены электронно-микроскопические изображения микроструктуры поверхностных

ионно-модифицированных слоев никелевых образцов. На микродифракционной картине

ионно-легированного слоя образца Ni - A1-I (рис. 2.7, а) присутствуют рефлексы,

относящиеся как к матрице никеля с ориентацией зерен (111), так и к

интерметаллидным фазам, атомная структура которых характеризуется высокой

степенью дальнего порядка. Об этом свидетельствует высокая интенсивность

сверхструктурных рефлексов (100) и (110) для структуры LI2 (

'-фаза

(интерметаллид Ni3Al со сверхструктурой LI2) и -фаза (интерметаллид NiAl со

сверхструктурой B2). Кроме того, обнаружено формирование оксида алюминия в

следовых количествах вследствие присутствия примесей кислорода. На рис. 2.7

приведены электронно-микроскопические изображения микроструктуры поверхностных

ионно-модифицированных слоев никелевых образцов. На микродифракционной картине

ионно-легированного слоя образца Ni - A1-I (рис. 2.7, а) присутствуют рефлексы,

относящиеся как к матрице никеля с ориентацией зерен (111), так и к

интерметаллидным фазам, атомная структура которых характеризуется высокой

степенью дальнего порядка. Об этом свидетельствует высокая интенсивность

сверхструктурных рефлексов (100) и (110) для структуры LI2 ( А1)

и сверхструктурных рефлексов (100) и (111) для В2 (NiAl) (рис. 2.7, а). Оценка

степени дальнего порядка по отношению интенсивностей сверхструктурных рефлексов

и структурных рефлексов на микродифракционных картинах дает следующие величины:

0,8 для NiAl и 1,0 для Ni3Al. Формирующаяся в ходе ионной имплантации -фаза

имеет нестехиометрический состав, что следует из параметра кристаллической

решетки

А1)

и сверхструктурных рефлексов (100) и (111) для В2 (NiAl) (рис. 2.7, а). Оценка

степени дальнего порядка по отношению интенсивностей сверхструктурных рефлексов

и структурных рефлексов на микродифракционных картинах дает следующие величины:

0,8 для NiAl и 1,0 для Ni3Al. Формирующаяся в ходе ионной имплантации -фаза

имеет нестехиометрический состав, что следует из параметра кристаллической

решетки  -фазы,

определенного по межплоскостным расстояниям и составляющего 0,286 нм (в случае

стехиометрического состава параметр равен 0,288 нм). Твердый раствор алюминия в

никеле (

-фазы,

определенного по межплоскостным расстояниям и составляющего 0,286 нм (в случае

стехиометрического состава параметр равен 0,288 нм). Твердый раствор алюминия в

никеле ( -фаза)

имеет переменный по глубине состав. Параметр решетки -фазы, измеренный по

межплоскостным расстояниям, изменяется в пределах 0,352-0,354 нм, что

соответствует концентрации алюминия в никеле 0-10 ат. %, согласно диаграмме

состояния системы Ni-Al.

-фаза)

имеет переменный по глубине состав. Параметр решетки -фазы, измеренный по

межплоскостным расстояниям, изменяется в пределах 0,352-0,354 нм, что

соответствует концентрации алюминия в никеле 0-10 ат. %, согласно диаграмме

состояния системы Ni-Al.

Рис. 2.7 ПЭМ-изображения (а, б, г, д, ж, з) и

гистограммы распределений зерен по размерам формирующихся фаз (в, е, и) в

поверхностных слоях никеля, имплантированного алюминием: микродифракционные картины

(а, г, ж); темнопольные изображения фаз в рефлексах, указанных стрелками на

микродифракционных картинах (б, д, з)

На рис. 2.8 приведены

электронно-микроскопические изображения и микродифракционная картина

поверхностного ионно-легированного слоя никеля (Ni-Al-III). Темнопольные

изображения получены в рефлексах, показанных на микродифракционной картине

стрелками. На электронно-микроскопических изображениях и микродифракционной

картине присутствуют изображения и рефлексы не только всех фаз, образующихся в

легированном поверхностном слое, но и нижележащей подложки - чистого никеля.

Так, на микродифракционной картине (рис. 2.8, ё) хорошо видны матричные

рефлексы. Схема расшифрровки матричных рефлексов на микродифракционной картине

приведена на рис. 2.8, в. Ось зоны матричного зерна (116). На

микродифракционной картине рефлексы от сформированных в процессе ионной

имплантации фаз представлены дебаевскими кольцами. В дебаевких кольцах вблизи

матричных рефлексов наблюдается усиление интенсивности, связанное с текстурой

сформированных фаз. Кроме того, имеются дебаевские кольца, накладывающиеся на

матричные рефлексы типа 220 и 400; они соответствуют -фазе (твердому раствору

алюминия в никеле) и имеют радиальное уширение. Это связано с тем, что в

поверхностном ионнолегированном слое формируется твердый раствор, состав

которого меняется от поверхности в глубь мишени. Соответственно кристаллическая

решетка твердого раствора имеет переменный параметр в зависимости от

концентрации алюминия, то есть образуются твердые растворы переменного состава.

Параметр решетки -фазы изменяется от 3523 (чистый Ni) до 0,3548 нм а

концентрация твердого раствора А1 простирается в интервале 0-12 ат. %.

Вследствие близких межплоскостных расстояний матрицы (никеля), -твердого

раствора и  '-фазы

(интерметаллид Ni3Al) и неоднородности концентрации твердого раствора

наблюдается перекрытие рефлексов от этих фаз. Формируемая

'-фазы

(интерметаллид Ni3Al) и неоднородности концентрации твердого раствора

наблюдается перекрытие рефлексов от этих фаз. Формируемая  -

фаза имеет нестехиометрический состав. Это следует из параметра кристаллической

решетки, соответствующего концентрации А1 39-45 ат. % -фазы, определенного по

межплоскостным расстояниям и составляющего 0,286 нм. Формирование -фазы

термодинамически выгодно. Все формируемые фазы равновесны и соответствуют диаграмме

Ni - Al.

-

фаза имеет нестехиометрический состав. Это следует из параметра кристаллической

решетки, соответствующего концентрации А1 39-45 ат. % -фазы, определенного по

межплоскостным расстояниям и составляющего 0,286 нм. Формирование -фазы

термодинамически выгодно. Все формируемые фазы равновесны и соответствуют диаграмме

Ni - Al.

Применение темнопольной методики позволило

оценить размеры образующихся интерметаллидных фаз. Фазы, формирующиеся в

поверхностных слоях мишеней при ионной имплантации, имеют высокую дисперсность.

Это хорошо видно на темнопольных изображениях легированного слоя мишени.

Средний размер частиц формирующихся фаз составляет 73 нм для  '-фазы

и 50 нм для

'-фазы

и 50 нм для  -фазы. Как видно на

темнопольных изображениях (рис. 2.7 и 2.8), фазы, образующиеся в поверхностных

слоях никелевой мишени для всех режимов ионной имплантации, являются

наноразмерными.

-фазы. Как видно на

темнопольных изображениях (рис. 2.7 и 2.8), фазы, образующиеся в поверхностных

слоях никелевой мишени для всех режимов ионной имплантации, являются

наноразмерными.

На основании данных, полученных методами POP и

ПЭМ, а также их сопоставления с равновесной диаграммой состояния системы Ni -

Al были выявлены области локализации формирующихся при ионной имплантации фаз.

Области локализации формируемых при ионной имплантации фаз показаны на рис.

2.6. Образование твердого раствора А1 в Ni переменного состава имеет место по

всей толщине поверхностных слоев, т.е. в поверхностном слое толщиной 280 нм для

Ni - A1-I, 350 нм для Ni - A1-II и 400 нм для Ni - A1-III. При имплантации по

режиму Ni-Al-I на расстоянии 10 нм от ионно-имплантированной поверхности и

вплоть до 50 нм концентрация алюминия соответствует -фазе (табл. 2.1). Смесь  -

и

-

и  '-фаз

локализована при меньших концентрациях алюминия, в области с толщиной ~ 90 нм

от облученной поверхности (рис. 2.6 а). В случае режима Ni - A1-II, начиная от

ионно-легированной поверхности и вплоть до ~ 70 нм, концентрация алюминия

соответствует -фазе, в то время как

'-фаз

локализована при меньших концентрациях алюминия, в области с толщиной ~ 90 нм

от облученной поверхности (рис. 2.6 а). В случае режима Ni - A1-II, начиная от

ионно-легированной поверхности и вплоть до ~ 70 нм, концентрация алюминия

соответствует -фазе, в то время как  '-фаза,

соответствующая меньшей концентрации алюминия, локализована в поверхностной

области толщиной до

'-фаза,

соответствующая меньшей концентрации алюминия, локализована в поверхностной

области толщиной до  150 нм (табл. 2.1,

рис. 2.6, б). При третьем режиме имплантации (Ni - A1-III) области

существования -фазы и

150 нм (табл. 2.1,

рис. 2.6, б). При третьем режиме имплантации (Ni - A1-III) области

существования -фазы и  '-фазы несколько

уже по сравнению с режимом Ni - A1-II и соответственно равны ~ 50 и ~ 120 нм

(см. табл. 2.1, рис. 2.6, в).

'-фазы несколько

уже по сравнению с режимом Ni - A1-II и соответственно равны ~ 50 и ~ 120 нм

(см. табл. 2.1, рис. 2.6, в).

Рис. 2.8. ПЭМ-изображения поверхностных слоев

никеля, имплантированного алюминием (режим Ni - A1-III)

светлопольное изображение (а);

микродифракционная картина (е, в); темнопольные изображения фаз в рефлексах,

указанных стрелками на микродифракционной картине (б, г, д, ж, з, и, к)

Структурно-фазовое изучение ионно-легированных

слоев никеля показало, что при всех режимах имплантации в его поверхностных

слоях формируются интерметаллидные фазы Ni3Al и NiAl. Имплантированный слой не

является аморфным и содержит нанокристаллические фазы NiAl и Ni3Al.

Формирование этих фаз вызвано динамическим равновесием между аморфной системой

и новыми формируемыми соединениями. Реакции, приводящие к образованию этих фаз,

являются экзотермическими (см. рис.2.9).

С увеличением концентрации алюминия наблюдается

уменьшение энтальпии образования. Формирование системы, содержащей -фазу NiAl,

термодинамически выгодно, так как приводит к уменьшению энергии системы (рис.

2.9).

Распределение внедренных атомов в решетке

кристалла зависит от ряда факторов, таких, как влияние диффузионных процессов

на стадии остывания каскада замещающих столкновений, захват точечных дефектов

примесными атомами и др. Если облучение проводят при температуре, когда

междоузельные атомы и вакансии подвижны, то система стремится к

термодинамическому равновесию. В этом случае выделение фаз происходит в

соответствии с диаграммами состояний, а дефекты структуры отжигаются. При

высокой температуре средняя диффузионная длина за время облучения превышает

величину постоянной решетки, так что происходит значительная диффузия атомов, а

имплантируемая система находится в квазиравновесном состоянии и формирование

фаз осуществляется согласно равновесной диаграмме (рис. 2.9).

AI,

ат. %

Рис. 2.9. Изменение теплоты образования фаз в