|

Место

установки

|

L

|

L

|

t

|

L ,ч ,ч

|

Характер

нагрузки

|

Режим

работы

|

|

столовая

|

3

|

1

|

12

|

12·10

|

С

малыми колебаниями

|

нереверсивный

|

2.

Выбор двигателя. Кинематический расчёт привода

2.1

Определение номинальной мощности и номинальной частоты вращения двигателя

КПД механических передач (без учёта потерь в

подшипниках)

Передача ременная: клиновым ŋ =0,96…0,98

=0,96…0,98

Передача зубчата цилиндрическая: ŋ =0,96…0,97

=0,96…0,97

Общий коэффициент полезного действия:

ŋ = ŋ ŋ

ŋ ŋ

ŋ ŋ

ŋ ŋ

ŋ

ŋ=0,96·0,96·0,98·0,99·0,98=0,87

Определяем мощность двигателя:

P =Tω=0,15·6=0,9

Вт

=Tω=0,15·6=0,9

Вт

ω=2π·n=2·3,14·1=6

рад/с

n=60 об/мин=1 об/с

P =

= =

= =1

кВт

=1

кВт

2.2

Определение передаточного числа привода

Ременная передача, число передаточных чисел:

n =60

об/мин- частота вращения

=60

об/мин- частота вращения

u= =

= =15-находим

передаточное число привода u

=15-находим

передаточное число привода u

Производим разбивку передаточного числа привода u,

принимая для всех вариантов передаточное число редуктора постоянным.

u =2

(второй способ)

=2

(второй способ)

u =

= =

= =7

=7

Определяем максимально допускаемое отклонение

частоты вращения приводного вала мешалки

Δn =

= =

= =3

об/мин

=3

об/мин

Определяем допускаемою частоту вращения

приводного вала мешалки, приняв Δn =1,5

об/мин

=1,5

об/мин

[n ]=

n

]=

n =60+1,5=61,5 об/мин

=60+1,5=61,5 об/мин

Отсюда фактическое число привода:

u =

= =

= =14

=14

Передаточное число зубчатой передачи:

u =

= =

= =7

=7

2.3

Определение силовых и кинематических параметров привода

Таким образом выбираем двигатель 4АМ80А6У3 (Р =1,1

кВт); n

=1,1

кВт); n =920

об/мин; передаточное число: привода n=15;

редуктора u

=920

об/мин; передаточное число: привода n=15;

редуктора u =7,1;

ременной передачи u

=7,1;

ременной передачи u =2

=2

Определяем мощность на валах:

Р =Р

=Р ŋ

ŋ ŋ

ŋ =1,1·0,96·0,99=1,04

кВт

=1,1·0,96·0,99=1,04

кВт

Р = Р

= Р ŋ

ŋ ŋ

ŋ =1,04·0,96·0,99=0,98

кВт

=1,04·0,96·0,99=0,98

кВт

Р = Р

= Р ŋ

ŋ ŋ

ŋ =0,98·0,98·0,98=0,9

кВт

=0,98·0,98·0,98=0,9

кВт

Определяем частоту вращения на валах:

n =

= =

= =460

об/мин

=460

об/мин

n =n

=n =

= =

= =64,78

об/мин

=64,78

об/мин

Определяем угловую скорость на валах:

ω =

= =

= =96,2

с

=96,2

с

ω =

= =

= =48,1

с

=48,1

с

ω =ω

=ω =

= =

= =6,77

с

=6,77

с

Определяем вращающий момент на валах:

Т =

= =11,4

Н·м

=11,4

Н·м

Т =Т

=Т u

u ŋ

ŋ ŋ

ŋ =11,4·2·0,96·0,99=21,6

Н·м

=11,4·2·0,96·0,99=21,6

Н·м

Т =Т

=Т u

u ŋ

ŋ ŋ

ŋ =21,6·7,1·0,96·0,99=145,7

Н·м

=21,6·7,1·0,96·0,99=145,7

Н·м

Т = Т

= Т ŋ

ŋ ŋ

ŋ =145,7·0,98·0,98=139,9

Н·м

=145,7·0,98·0,98=139,9

Н·м

Таблица 2. Силовые и кинематические параметры

привода

|

Параметр

|

Передача

|

Параметр

|

Вал

|

|

Закрытая

(цилиндрическая)

|

Открытая

(ременная)

|

|

Двигателя

|

Редуктора

|

Приводной

рабочий машины

|

|

|

|

|

|

Быстроходный

|

Тихоходный

|

|

|

Передаточное

число u

|

7,1

|

2

|

Расчётная

мощность P, кВт

|

1,1

|

1,04

|

0,98

|

0,9

|

|

|

|

Угловая

скорость ω,

1/с

|

96,2

|

48,1

|

6,77

|

6,77

|

|

КПД

ŋ

|

0,96

|

0,96

|

Частота

вращения n, об/мин

|

920

|

460

|

54,78

|

54,78

|

|

|

|

Вращающий

момент Т, Н·м

|

11,4

|

21,6

|

145,7

|

139,9

|

3.

Выбор материала зубчатых передач. Определение допускаемых напряжений

3.1

Выбор твердости, термообработки и материала колес

По таблице 3.2[10] выбираем для шестерни и

колеса - сталь 40х, термообработка - улучшение. Средняя твердость шестерни: НВ 285,

средняя твердость колеса: НВ

285,

средняя твердость колеса: НВ 248.

248.

3.2

Определить допускаемое контактное напряжение

а) Определяем коэффициент долговечности для

зубьев шестерни К и колеса K

и колеса K

К =

= =

= =

= =0,95

=0,95

где N -

число циклов (табл.3.3[10])

-

число циклов (табл.3.3[10])

Так как N >

N

>

N , то К

, то К =1

=1

K =

= =

= =0,83

=0,83

Так как N >N

>N ,

то K

,

то K =1

=1

б) Определяем допускаемое контактное напряжение

шестерни и колеса

[σ] =1,8·НВ

=1,8·НВ +67=1,8·285+67=580

н/мм

+67=1,8·285+67=580

н/мм

[σ] =1,8·НВ

=1,8·НВ +67=1,8·248+67=513,4

н/мм

+67=1,8·248+67=513,4

н/мм

в) Определяем допускаемое контактное напряжение

шестерни и колеса

[σ] =

К

=

К [σ]

[σ] =1·580=580

н/мм

=1·580=580

н/мм

[σ] =

K

=

K [σ]

[σ] =1·513,4=513,4

н/мм

=1·513,4=513,4

н/мм

3.3

Определить допускаемое напряжение изгиба

а) Определяем коэффициент долговечности для

зубьев шестерни К и колеса K

и колеса K

К =

= =

= =

= =0,48

=0,48

где N =4·10

=4·10 -

число циклов перемены напряжения для всех сталей

-

число циклов перемены напряжения для всех сталей

Так как N >

N

>

N , то К

, то К =1

=1

K =

= =

= =0,66

=0,66

Так как N >

N

>

N , то K

, то K =1

=1

б) Определяем допускаемое напряжение изгиба

шестерни и колеса

[σ] =1,03·НВ

=1,03·НВ =1,03·285=293,6

Н/мм

=1,03·285=293,6

Н/мм

[σ] =1,03·НВ

=1,03·НВ =1,03·248=255,4

Н/мм

=1,03·248=255,4

Н/мм

в) Определяем допускаемое напряжение изгиба

шестерни и колеса

[σ] =

К

=

К [σ]

[σ] =1·293,6=293,6

Н/мм

=1·293,6=293,6

Н/мм

[σ] =

K

=

K [σ]

[σ] =1·255,4=255,4

Н/мм

=1·255,4=255,4

Н/мм

Таблица 3. Механические характеристики

материалов зубчатой передачи

|

Элемент

передачи

|

Марка

материала

|

D S S

|

Термо-обработка

|

НВ

|

σ σ

|

σ

|

σ

|

[σ]

|

[σ]

|

|

|

|

|

|

н/мм

|

|

Шестерня

|

40х

|

125мм

|

Улучшение

|

285

|

900

|

750

|

410

|

580

|

293,6

|

|

Колесо

|

|

125мм

|

|

248

|

790

|

640

|

375

|

513,4

|

255,4

|

4.

Расчёт зубчатых передач редукторов

4.1

Расчёт закрытой цилиндрической передачи

Проектный расчёт:

.Определяем межосевое расстояние:

a ≥K

≥K (u+1)

(u+1) K

K =43·(7,1+1)·

=43·(7,1+1)· ·1=129

мм

·1=129

мм

где K =43-вспомогательный

коэффициент (для косозубых передач)

=43-вспомогательный

коэффициент (для косозубых передач)

=0,28…0,36-коэффициент

ширины венца колеса (для симметрично расположенных опор)

=0,28…0,36-коэффициент

ширины венца колеса (для симметрично расположенных опор)

K =1-коэффициент

неравномерности нагрузки по длине зуба.

=1-коэффициент

неравномерности нагрузки по длине зуба.

Полученное значение округляем до ближайшего

числа (табл. 12.15.[10]): a =130мм

=130мм

.Определяем модуль зацепления:

m≥ мм

мм

где K =5,8-вспомогательный

коэффициент (для косозубых передач)

=5,8-вспомогательный

коэффициент (для косозубых передач)

d =

= мм

-делительный диаметр кольца

мм

-делительный диаметр кольца

b =

= =0,32·130=41мм

-ширина венца колеса

=0,32·130=41мм

-ширина венца колеса

Полученное значение округляем в большую сторону

до стандартного ряда m=1мм

.Определяем угол наклона зубьев β для косозубых передач:

для косозубых передач:

β =arcsin

=arcsin =arcsin

=arcsin

4.Определяем суммарное число зубьев:

z =z

=z +z

+z =

=

.Уточняем действующие величины угла наклона

зубьев для косозубых передач:

β=arccos arccos

arccos

.Уточняем число зубьев шестерни:

z =

=

.Определяем число зубьев колеса:

z =

z

=

z -z

-z =259-32=227

=259-32=227

.Определяем фактическое передаточное число u и

проверяем его отклонение Δu

от заданного u:

и

проверяем его отклонение Δu

от заданного u:

u =

z

=

z / z

/ z =227/32=7,1

=227/32=7,1

Δu=

Δu=

.Определяем фактическое межосевое расстояние для

косозубых передач:

a =

=

.Определяем фактические основные геометрические

параметры передачи, мм

|

Параметр

|

Шестерня

косозубая

|

Колесо

косозубое

|

|

Диаметр

|

Делительный

|

31,87

|

226,13

|

|

Вершин

зубьев

|

34

|

228,13

|

|

Впадин

зубьев

|

29,47

|

223,73

|

|

Ширина

венца

|

44

|

41

|

d =mz

=mz cosβ=1·32·cos5,02678=31,87мм

cosβ=1·32·cos5,02678=31,87мм

d =mz

=mz cosβ=1·227·

cos5,02678=226,13мм

cosβ=1·227·

cos5,02678=226,13мм

d =

d

=

d +2m=31,87+2·1=34мм

+2m=31,87+2·1=34мм

d =

d

=

d +2m=226,13+2·1=228,13мм

+2m=226,13+2·1=228,13мм

d =

d

=

d -2,4m=31,87-2,4·1=29б47мм

-2,4m=31,87-2,4·1=29б47мм

d =

d

=

d -2,4m=226,13-2,4·1=223,73мм

-2,4m=226,13-2,4·1=223,73мм

b =b

=b +(2…4)=41+3=44мм

+(2…4)=41+3=44мм

b =ψ

=ψ a

a =0,32·130=41мм

=0,32·130=41мм

Проверочный расчёт

.Проверяем межосевое расстояние:

a =(d

=(d +

d

+

d )/2=(31,87+226,13)/2=129

мм

)/2=(31,87+226,13)/2=129

мм

.Проверяем пригодность заготовок колес:

D ≤D

≤D ;

C

;

C (S

(S )≤S

)≤S

Диаметр заготовки шестерни:

D =

d

=

d +6=34+6=40мм≤D

+6=34+6=40мм≤D =125

мм

=125

мм

Толщина диска заготовки колеса закрытой передачи

S =

b

=

b +4=41+4=45мм≤S

+4=41+4=45мм≤S =125мм

=125мм

.Проверяем контактное напряжение:

σ =K·

=K· ≤[σ

≤[σ ]

]

σ =376·

=376· =429

Н/мм

=429

Н/мм

где K=376-вспомогательный

коэффициент (для косозубых передач)

F =

= H-окружная сила в

зацеплении

H-окружная сила в

зацеплении

K -коэффициент

учитывающий распределение нагрузки между зубьями. Для косозубых K

-коэффициент

учитывающий распределение нагрузки между зубьями. Для косозубых K определяется по графику в зависимости от окружной скорости колес:

определяется по графику в зависимости от окружной скорости колес:  =ω2

d

=ω2

d /2·10

/2·10 =6,77·226,18/2·10

=6,77·226,18/2·10 =0,76м/с

=0,76м/с

K -коэффициент

динамической нагрузки зависящей от окружной скорости колес и степени точности

передач (табл.4.3[10])

-коэффициент

динамической нагрузки зависящей от окружной скорости колес и степени точности

передач (табл.4.3[10])

Недогрузка σ <[σ

<[σ ]

составляет 9%Б10%. Условие прочности выполняется

]

составляет 9%Б10%. Условие прочности выполняется

.Проверяем напряжение изгиба зубьев шестерни σ и колеса σ

и колеса σ ,

Н/мм

,

Н/мм

σ =Y

=Y Y

Y

≤[σ]

≤[σ]

σ =3,66·0,96·

=3,66·0,96· ·1·1·1,04=114,74Н/мм

·1·1·1,04=114,74Н/мм ≤[σ]

≤[σ] =255,4

Н/мм

=255,4

Н/мм

σ =

σ

=

σ Y

Y /

Y

/

Y ≤[σ]

≤[σ]

σ =114,74·3,66/3,63=115,7Н/мм

=114,74·3,66/3,63=115,7Н/мм ≤[σ]

≤[σ] =293,6

Н/мм

=293,6

Н/мм

Y ;

Y

;

Y -коэффициент формы

зуба шестерни и колеса определяется по таблице 4.4[10]. Для косозубых -в

зависимости от эквивалентного числа зубьев шестерни

-коэффициент формы

зуба шестерни и колеса определяется по таблице 4.4[10]. Для косозубых -в

зависимости от эквивалентного числа зубьев шестерни

z =

= и колеса z

и колеса z =

= :

:

z =

=

z =

=

K -коэффициент

учитывающий распределение нагрузки между зубьями (стр.66[10])

-коэффициент

учитывающий распределение нагрузки между зубьями (стр.66[10])

K -коэффициент

динамической нагрузки (табл.4.3[10])

-коэффициент

динамической нагрузки (табл.4.3[10])

K -коэффициент

неравномерной нагрузки по длине зуба

-коэффициент

неравномерной нагрузки по длине зуба

Y =1-(βº/140º)=1-(5º/140º)=0,96-коэффициент

учитывающий наклон зуба

=1-(βº/140º)=1-(5º/140º)=0,96-коэффициент

учитывающий наклон зуба

Таблица 4. Параметры зубчатой цилиндрической

передачи, мм

|

Проектный

расчёт

|

|

параметр

|

значение

|

параметр

|

Значение

|

|

Межосевое

расстояние, a

|

130

|

Угол

наклона зубьев, β

|

5º

|

|

Модуль

зацепления, m

|

1

|

Диаметр

делительной окружности: шестерни d колеса d колеса d

|

31,87 226,18

|

|

Ширина

зубчатого венца: шестерни b колеса b колеса b

|

44

41

|

|

|

|

Число

зубьев: шестерни z колеса z колеса z

|

32

227

|

Диаметр

окружности вершин: шестерни d колеса d колеса d

|

33,87

228,18

|

|

Вид

зубьев

|

косозубые

|

Диаметр

окружности впадин: шестерни d колеса d колеса d

|

29,47

223,73

|

|

Проверочный

расчёт

|

|

Параметр

|

Допускаемое

значение

|

Расчётное

значение

|

Примечание

|

|

Контактное

напряжение σ , Н/мм , Н/мм

|

513,4

|

429

|

-9%

|

|

Напряжение

изгиба, Н/мм

|

σ

|

293,6

|

115,7

|

-60%

|

|

σ

|

255,4

|

114,74

|

-55%

|

5.

Расчёт открытых передач

5.1

Расчёт клиноременной и поликлиноременной передачи

Проектный расчёт

.Выбираем сечение ремня:

По рис. 5.2[10], принимаем клиновый ремень

нормального сечения z

.Определяем минимальный диаметр ведущего шкива:

По таблице 5.4[10], принимаем d =63

мм

=63

мм

.Из стандартного ряда таблицы К40[10] выбираем

стандартный размер ведущего шкива: d =90

мм

=90

мм

.Определяем диаметр ведомого шкива d ,

мм:

,

мм:

d =d

=d ·u(1-E)=90·2·(1-0,02)=176

мм

·u(1-E)=90·2·(1-0,02)=176

мм

где E=0,01…0,02-коэффициент

скольжения

Округляем до стандартного значения по таблице

К40[10]: d =180

мм

=180

мм

.Определяем фактическое передаточное число u и проверяем его отклонение Δu

от заданного u:

и проверяем его отклонение Δu

от заданного u:

u =

=

Δu=

Δu=

6.Определяем ориентировочное межосевое

расстояние а; мм

а≥0,55(d +

d

+

d )+h(H)=0,55(90+180)+6=145,5

мм

)+h(H)=0,55(90+180)+6=145,5

мм

где h(H)-высота

сечения клинового ремня табл. К31[10]: h=6

мм

.Определяем расчетную длину ремня l,

мм

L=2a+ мм

мм

Округляем до стандартного значения по таблице

К31[10]: l=710 мм

.Уточняем значение межосевого расстояния:

a=

= мм

мм

9.Определяем угол обхвата ведущего шкива а ,

град:

,

град:

а =180º-57º

=180º-57º 180º-57º

180º-57º условия выполняются

условия выполняются

.Определяем скорость ремня υ,

м/с:

υ =

υ= условия выполняются

условия выполняются

11.Определяем частоту пробегов ремня u,

с :

:

u= υ/l=4/0,7=5,7c ≤30

c

≤30

c

условия выполняются

[P ]=[P

]=[P ]C

]C C

C C

C C

C =0,58·0,9·0,9·0,87·0,95=0,4

кВт

=0,58·0,9·0,9·0,87·0,95=0,4

кВт

где [P ]=0,58кВт-допускаемая

проведенная мощность по таблице 5.5[10]

]=0,58кВт-допускаемая

проведенная мощность по таблице 5.5[10]

C =0,9-коэффициент

динамической нагрузки длительности работы

=0,9-коэффициент

динамической нагрузки длительности работы

C =0,9-коэффициент

угла обхвата а

=0,9-коэффициент

угла обхвата а на меньшим шкиве

на меньшим шкиве

C =0,87-коэффициент

влияния отношения расчетной длины ремня l

=0,87-коэффициент

влияния отношения расчетной длины ремня l к базовой l

к базовой l C

C =0,95-коэффициент

числа ремней в комплекте клиноременной передачи

=0,95-коэффициент

числа ремней в комплекте клиноременной передачи

.Определяем количество клиновых ремней:

z=

округляем до целого значения z=3

.Определяем силу предварительного натяжения:

F =

= H

H

.Определяем окружную силу передаваемую

комплектом клиновых ремней:

F =

= H

H

.Определяем силу натяжения ведущей F и ведомой F

и ведомой F ветвей:

ветвей:

F = F

= F +

+ H

H

F =

F

=

F -

- Н

Н

.Определяем силу давления ремней на вал:

F =2F

=2F z·sin

z·sin H

H

Проверочный расчёт

.Проверка прочности одного клинового ремня по

максимальным напряжениям в сечении ведущий ветви:

σ =σ

=σ +σ

+σ +σ

+σ =2,75+6+0,52=8,95

Н/мм

=2,75+6+0,52=8,95

Н/мм ≤[σ]

≤[σ] =10

Н/мм

=10

Н/мм

где σ =

= Н/мм

Н/мм -напряжение

растяжения

-напряжение

растяжения

A=47мм -площадь

поперечного сечения ремня по таблице К41[10]

-площадь

поперечного сечения ремня по таблице К41[10]

σ =E

=E

Н/мм

Н/мм -напряжение

изгиба

-напряжение

изгиба

E =80…100

Н/мм

=80…100

Н/мм -модуль

продольной упругости при изгибе

-модуль

продольной упругости при изгибе

σ =ρυ

=ρυ ·10

·10 =1300·4

=1300·4 ·10

·10 =0,52

Н/мм

=0,52

Н/мм -напряжение

от центробежных сил

-напряжение

от центробежных сил

ρ=1250…1400 кг/м -плотность

материала ремня для клиновых ремней

-плотность

материала ремня для клиновых ремней

Таблица 5. Параметры клиноременной передачи.

|

Параметры

|

значение

|

Параметры

|

значение

|

|

Тип

ремня

|

клиновой

|

Частота

пробега ремня u, c

|

5,7

|

|

Сечение

ремня

|

z

|

Диаметр

ведущего шкива d , мм , мм

|

90

|

|

Количество

ремней

|

3

|

Диаметр

ведомого шкива d , мм , мм

|

180

|

|

Межосевое

расстояние а, мм

|

135,8

|

Максимальное

напряжение σ , Н/мм , Н/мм

|

8,95

|

|

Длина

ремня, мм

|

710

|

Предварительное

натяжение ремня F ,Н ,Н

|

83,7

|

|

Угол

обхвата малого шкива а

|

142º

|

Сила

давления ремня на вал F , Н , Н

|

474,5

|

6.

Нагрузки валов редуктора

6.1

Определение сил в зацеплении закрытых передач

На колесе (таблица 6.1[10])

Окружная: F =

= H

H

Радиальная: F =

= H

H

Осевая: F =

F

=

F tgβ=1289·tg5,02678º=113

Н

tgβ=1289·tg5,02678º=113

Н

На шестерни:

F =F

=F =1289

H

=1289

H

F =F

=F =471

H

=471

H

F =F

=F =113

Н

=113

Н

6.2

Определение консольных сил (таблица 6.2[10])

Радиальная (от клиноременной передачи):

F =2F

=2F z·sin

z·sin =2·83,7·3·sin

=2·83,7·3·sin =474

H

=474

H

Радиальная (от муфты):

F =125

=125 =125·

=125· =1508

H

=1508

H

Таблица 6. Силы в зацеплении и действующие на

валы в закрытой передачи, Н

|

параметр

|

значение

|

параметр

|

значение

|

|

Окружная

сила в шестерни, F

|

1289

|

Окружная

сила в колесе, F

|

1289

|

|

Радиальная

сила в шестерни, F

|

471

|

Радиальная

сила в колесе, F

|

471

|

|

Осевая

сила в шестерни, F

|

113

|

Осевая

сила в колесе, F

|

113

|

|

Радиальная

сила от открытой передачи, F

|

474

|

Радиальная

сила от муфты, F

|

1508

|

7.

Разработка чертежа общего вида редуктора

7.1

Определение геометрических параметров ступеней вал-шестерни

1.Размеры под шкив ременной передачи:

d =

= 22

мм

22

мм

где М =Т

=Т =21,6

Н·м

=21,6

Н·м

[σ] =10…20

H/мм

=10…20

H/мм

Округляем до стандартных размеров (таблица 13.15

[10]): d =22 мм

=22 мм

l =(1,2…1,5)d

=(1,2…1,5)d =(1,2…1,5)·226,4…33

мм

=(1,2…1,5)·226,4…33

мм

Округляем до стандартных размеров (таблица 13.15

[10]): l =32 мм

=32 мм

.Размеры под уплотнение крышки с отверстием и

подшипником:

d =

d

=

d +2t=22+2·2=26

мм

+2t=22+2·2=26

мм

Округляем до стандартных размеров (таблица 13.15

[10]): d =25

мм

=25

мм

l ≈1,5d

≈1,5d =1,5·25≈38

мм

=1,5·25≈38

мм

.Размер под шестерню:

d = d

= d +3,2r=25+3,2·2=28

мм

+3,2r=25+3,2·2=28

мм

.Размер под подшипник:

d =

d

=

d =25 мм

=25 мм

l =B+C=15+1,5=16,5

мм

=B+C=15+1,5=16,5

мм

Округляем до стандартных размеров (таблица 13.15

[10]): l =17

мм

=17

мм

.2 Определение геометрических параметров ступицей

вал колеса.

.Размеры под полумуфту:

d =

= 33,03

мм

33,03

мм

где М =Т

=Т =145,7

Н·м

=145,7

Н·м

Округляем до стандартных размеров (таблица 13.15

[10]): d =34 мм

=34 мм

l =(1,03…1,5)d

=(1,03…1,5)d =(1,03…1,5)·34=34…51

мм

=(1,03…1,5)·34=34…51

мм

Округляем до стандартных размеров (таблица 13.15

[10]): l =50 мм

=50 мм

.Размеры под уплотнение крышки с отверстием и

подшипником:

d =

d

=

d +2t=34+2·2,5=39

мм

+2t=34+2·2,5=39

мм

Округляем до стандартных размеров (таблица 13.15

[10]): d =40

мм

=40

мм

l ≈1,25d

≈1,25d =1,25·40≈50

мм

=1,25·40≈50

мм

Округляем до стандартных размеров (таблица 13.15

[10]): l =50

мм

=50

мм

.Размеры под колесо:

d = d

= d +3,2r=40+3,2·2,5=48

мм

+3,2r=40+3,2·2,5=48

мм

Округляем до стандартных размеров (таблица 13.15

[10]): d =48 мм

=48 мм

4.Размеры под подшипник:

d =

d

=

d =40 мм

=40 мм

l =B+C=18+2=20

мм

=B+C=18+2=20

мм

Округляем до стандартных размеров (таблица 13.15

[10]): l =20

мм

=20

мм

7.3

Предварительный выбор подшипников качения

По таблице 7.2[10] и К27[10] выбираем для

быстроходного вала шариковые радиальные однорядные подшипники, серия легкая,

обозначение 205 ГОСТ 8338-75 (d=25,

D=52, B=15,

r=1,5)

По таблице 7.2[10] и К27[10] выбираем для

тихоходного вала шариковые радиальные однорядные подшипники, серия легкая,

обозначение 208 ГОСТ 8338-75 (d=40,

D=80, B=18,

r=2)

.Определяем диаметр и длину ступицы колеса:

d =(1,55…1,6)d

=(1,55…1,6)d =(1,55…1,6)48=74,4…76,8

мм

=(1,55…1,6)48=74,4…76,8

мм

Округляем до стандартных размеров (таблица 13.15

[10]): d =75

мм

=75

мм

l =(1,1…1,5)d

=(1,1…1,5)d =(1,1…1,5)48=52,8…72

мм

=(1,1…1,5)48=52,8…72

мм

Округляем до стандартных размеров (таблица 13.15

[10]): l =63

мм

=63

мм

.Определяем зазор между степенями редуктора и

колеса:

X= +3=

+3= =8

мм

=8

мм

.Определяем расстояние от оси шестерни до

внутренней поверхности корпуса:

F= =

= =26 мм

=26 мм

.Определяем расстояние между дном корпуса и

поверхностью колеса:

y≥4x=4·8=32

мм

Таблица 7. Параметры закрытой передачи, мм

|

Параметры

быстроходного вала

|

значение

|

Параметры

тихоходного вала

|

значение

|

|

Диаметр

под шкив ременной передачи d

|

22

|

Диаметр

под шкив ременной передачи d

|

34

|

|

Длина

под шкив ременной передачи l

|

32

|

Длина

под шкив ременной передачи l

|

50

|

|

Диаметр

под утопление крышки d

|

25

|

Диаметр

под утопление крышки d

|

40

|

|

Длина

под утопление крышки l

|

38

|

Длина

под утопление крышки l

|

50

|

|

Диаметр

под шестерню d

|

28

|

Диаметр

под шестерню d

|

48

|

|

Диаметр

под подшипник d

|

25

|

Диаметр

под подшипник d

|

40

|

|

Длина

под подшипник l

|

17

|

Длина

под подшипник l

|

20

|

|

Зазор

между стенками редуктора

|

8

|

Диаметр

ступицы колеса d

|

75

|

|

Расстояние

между дном корпуса и поверхностью колеса y

|

32

|

Длина

ступицы колеса l

|

63

|

8.

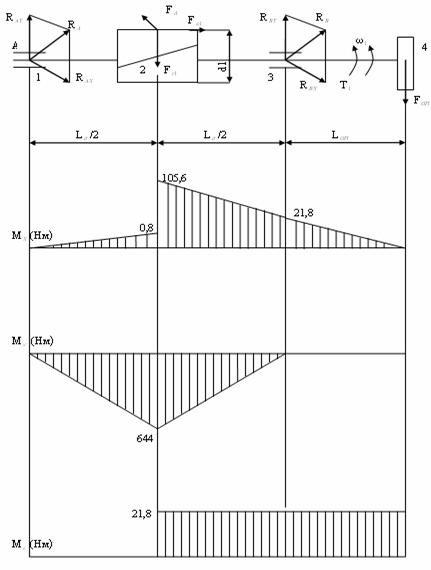

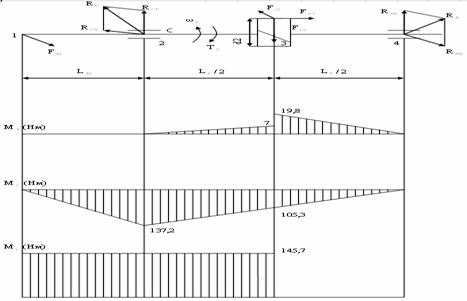

Расчётная схема валов редуктора

8.1

Определение радиальных реакций в сторонах подшипников быстроходного вала

1.Вертикальная плоскость:

∑М =0; R

=0; R L

L -F

-F ·0,5L

·0,5L +F

+F ·0,5d

·0,5d +F

+F ·L

·L =0

=0

R =(

F

=(

F ·0,5L

·0,5L -F

-F ·0,5d

·0,5d -F

-F ·L

·L )/

L

)/

L =(471·0,5·0,108-113·0,5·0,03387-474·0,046)/

0,108=15,9 H

=(471·0,5·0,108-113·0,5·0,03387-474·0,046)/

0,108=15,9 H

∑М =0;

F

=0;

F ·0,5L

·0,5L +F

+F ·0,5d

·0,5d -

R

-

R L

L +F

+F ·(L

·(L +

L

+

L )=0

)=0 =(F

=(F ·0,5L

·0,5L +F

+F ·0,5d

·0,5d +F

+F ·(L

·(L +L

+L ))/

L

))/

L =(471·0,5·0,108+113·0,5·0,3187+474·

(0,046+1,108))/0,108=1078,1 Н

=(471·0,5·0,108+113·0,5·0,3187+474·

(0,046+1,108))/0,108=1078,1 Н

Поверка: ∑Y=0;

R -F

-F +R

+R -F

-F =922,9-471+22,1-474=0

=922,9-471+22,1-474=0

Строим эпюру изгибающих моментов относительно

оси Х в характерных сечениях: 1,2,3,4: М =0;

М

=0;

М =R

=R ·0,5·L

·0,5·L =15,9·0,5·0,108=0,8

Н·м; М

=15,9·0,5·0,108=0,8

Н·м; М =0;

=0;

М =-F

=-F ·L

·L =-474·0,046=-21,8

=-474·0,046=-21,8

Н·м; М =

F

=

F (L

(L +0,5·L

+0,5·L )+R

)+R ·0,5L

·0,5L =-474·

=-474·

(0,046+0,5·0,108)+1078,1·0,5·0,108=105,6 Н·м

.Горизонтальная плоскость:

∑М =0; -F

=0; -F -0,5L

-0,5L +R

+R L

L =0

=0

R =F

=F ·0,5L

·0,5L /L

/L =1289·0,5·0,108/0,108=644,5

Н

=1289·0,5·0,108/0,108=644,5

Н

∑М =0; R

=0; R L

L -F

-F ·0,5L

·0,5L =0

=0

R =F

=F ·0,5L

·0,5L /L

/L =1289·0,5·0,108/0,108=644,5

Н

=1289·0,5·0,108/0,108=644,5

Н

Проверка: ∑X=0;

R -F

-F +R

+R =644,5-1289+644,5=0

=644,5-1289+644,5=0

Строим эпюру изгибающих моментов относительно

оси Y в характерных

сечениях: 1,2,3: М =0; М

=0; М =-R

=-R -0,5L

-0,5L =-644,5-0,5·0,108=-644Н·м;

М

=-644,5-0,5·0,108=-644Н·м;

М =0

=0

.Строим эпюру крутящих моментов:

М =М

=М =

F

=

F ·0,5d

·0,5d =1289·0,5·0,03387=21,8

Н·м

=1289·0,5·0,03387=21,8

Н·м

.Определяем суммарное радиальные реакции:

R =

= Н

Н

R =

= Н

Н

.Определяем суммарные изгибающие моменты в

наиболее нагруженных сечениях:

М =

= Н·м

Н·м

М =М

=М =21,8

Н·м

=21,8

Н·м

8.2

Определение радиальных реакций в опорах подшипников тихоходного вала

1.Вертикальная плоскость:

∑М =0;

R

=0;

R L

L ·F

·F ·0,5d

·0,5d ·F

·F ·0,5L

·0,5L =0

=0

R =(F

=(F ·0,5L

·0,5L -F

-F ·0,5d

·0,5d )/L

)/L =(471·0,5·0,114-113·0,5·0,22618)/0,114=123,4

H

=(471·0,5·0,114-113·0,5·0,22618)/0,114=123,4

H

∑M =0;

F

=0;

F ·0,5L

·0,5L +F

+F ·0,5d

·0,5d -R

-R L

L

=(F

=(F ·0,5L

·0,5L +F

+F ·0,5d

·0,5d )/L

)/L =(471·0,5·0,114+113·0,5·0,22618)/0,114=347,6

H. Проверка: ∑Y=0;

R

=(471·0,5·0,114+113·0,5·0,22618)/0,114=347,6

H. Проверка: ∑Y=0;

R -F

-F +R

+R =123,5-471+347,6=0

=123,5-471+347,6=0

Стоим эпюры изгибающих моментов относительно оси

X в характерных

сечениях: 1,2,3,4: М =0; M

=0; M =R

=R ·0,5L

·0,5L =123,4·0,5·0,114=7

Нм; M

=123,4·0,5·0,114=7

Нм; M =0;

M

=0;

M =R

=R ·0,5L

·0,5L =347,6·0,5·0,114=19,8

Нм

=347,6·0,5·0,114=19,8

Нм

.Горизонтальная плоскость:

∑М =0;

-F

=0;

-F (L

(L +L

+L )+R

)+R L

L +F

+F ·0,5L

·0,5L =0

=0

R =(F

=(F (L

(L +L

+L )-

F

)-

F ·0,5L

·0,5L )/L

)/L =(1508·(0,091+0,114)1289·0,5·0,114)/0,114=2067,3Н

=(1508·(0,091+0,114)1289·0,5·0,114)/0,114=2067,3Н

∑M =0;

-F

=0;

-F ·L

·L -

F

-

F ·0,5L

·0,5L +R

+R L

L =0

=0 =(F

=(F ·L

·L +

F

+

F ·0,5L

·0,5L )/L

)/L =(1508·0,091+1289·0,5·0,114)/0,114=1848,2

H Проверка:

∑X; F

=(1508·0,091+1289·0,5·0,114)/0,114=1848,2

H Проверка:

∑X; F -R

-R -F

-F +

R

+

R =1508-2067,3-1289+1848,2=0

=1508-2067,3-1289+1848,2=0

Строим эпюры изгибающих моментов относительно

оси Y в характерных

сечениях: 1,2,3,4: M =0;

M

=0;

M =0; M

=0; M =-F

=-F L

L =1508·0,091=-137,2

Нм. M

=1508·0,091=-137,2

Нм. M =

F

=

F (L

(L +0,5L

+0,5L )+R

)+R ·0,5L

·0,5L =

=

·(0,091+0,5·0,114)+2067,3·0,5·0,114=105,3Нм

.Строим эпюру крутящих моментов:

M =M

=M =

F

=

F ·0,5d

·0,5d =1289·0,5·0,22618=145,7

Нм

=1289·0,5·0,22618=145,7

Нм

.Определяем суммарные радиальные реакции:

R =

= Н

Н

R =

= Н

Н

.Определяем суммарные изгибающие моменты:

M =M

=M =137,2;

M

=137,2;

M =

= Нм

Нм

Таблица 8.Радиальные реакции и изгибающие

моменты в опорах подшипников

|

параметр

|

значение

|

параметр

|

значение

|

|

Радиальная

реакция в опоре А подшипника быстрого вала R ,Н ,Н

|

644,7

|

Радиальная

реакция в опоре С подшипника тихоходного вала R ,H ,H

|

2070

|

|

Радиальная

реакция в опоре В подшипника быстрого вала R ,Н ,Н

|

1256

|

Радиальная

реакция в опоре D подшипника тихоходного вала R ,H ,H

|

1880,6

|

|

Крутящий

момент быстрого вала М ,Нм ,Нм

|

21,8

|

Крутящий

момент тихоходного вала М ,Нм ,Нм

|

145,7

|

|

Суммарный

изгибающий момент на шестерни М ,Нм ,Нм

|

652

|

Суммарный

изгибающий момент на колесе М ,Нм ,Нм

|

105,5

|

|

Суммарный

изгибающий момент в опоре В подшипника быстроходного вала М ,Нм ,Нм

|

21,8

|

Суммарный

изгибающий момент в опоре С подшипника тихоходного вала М ,Нм ,Нм

|

137,2

|

9.

Проверочный расчёт подшипников

9.1

Проверочный расчёт для подшипников быстроходного вала

Ранее были выбраны подшипники 205 ГОСТ 8338-75,

характеристика подшипников (по таблице К27 [10]): C =1400H;

C

=1400H;

C =6950H;

x=0,56; V=1;

K

=6950H;

x=0,56; V=1;

K =1,3; K

=1,3; K =1;

a

=1;

a =1; a

=1; a =0,8

=0,8

Требуемая долговечность подшипников L =15000ч

=15000ч

Подшипники установлены по схеме в распор.

.Определяем отношение:

R /VR

/VR =113/1·644,7=0,17

=113/1·644,7=0,17

R /VR

/VR =113/1·1256=0,09

=113/1·1256=0,09

Где R =F

=F

.Определяем отношение:

R /С

/С =113/6950=0,16

=113/6950=0,16

По таблице 9.1 [10] интерполирование находим:

e=0,19; Y=2,30

.Определяем эквивалентную динамическую нагрузку:

По соотношениям

и

и

выбираем формулу для определения R наиболее нагруженного подшипника:

наиболее нагруженного подшипника:

R =V·R

=V·R ·K

·K ·K

·K =1·644,7·1,3·1=838,11

H

=1·644,7·1,3·1=838,11

H =V·R

=V·R ·K

·K ·K

·K =1·1256·1,3·1=1632,8

H

=1·1256·1,3·1=1632,8

H

4.Определяем динамическую грузоподъемность по

большому значению эквивалентной нагрузки:

С =R

=R

9954,8 H<C

9954,8 H<C

Где m=3-для

шариковых подшипников

Подшипник пригоден.

.Определяем долговечность подшипника:

L =a

=a a

a

9.1

Проверочный расчёт для подшипников тихоходного вала

Ранее были выбраны подшипники: 208 ГОСТ8338-75,

характеристика подшипников (по таблице К27[10]): C =3200H;

C

=3200H;

C =17800H;

x=0,56; V=1;

K

=17800H;

x=0,56; V=1;

K =1,3; K

=1,3; K =1;

a

=1;

a =1; a

=1; a =0,8

=0,8

Требуемая долговечность подшипников L =15000

ч

=15000

ч

Подшипники установлены по схеме в распор.

.Определяем отношение:

R /VR

/VR =113/1·2070=0,05

=113/1·2070=0,05

R /VR

/VR =113/1·1880,6=0,06

=113/1·1880,6=0,06

Где R =F

=F

.Определяем отношение:

R /С

/С =113/17800=0,006

=113/17800=0,006

По таблице 9.1 [10] интерполирование находим:

e=0,19; Y=2,30

.Определяем эквивалентную динамическую нагрузку:

По соотношениям  и

и

выбираем

формулу для определения R

выбираем

формулу для определения R наиболее нагруженного подшипника:

наиболее нагруженного подшипника:

R =V·R

=V·R ·K

·K ·K

·K =1·2070·1,3·1=2691

H

=1·2070·1,3·1=2691

H =V·R

=V·R ·K

·K ·K

·K =1·1880,6·1,3·1=2444

H

=1·1880,6·1,3·1=2444

H

4.Определяем динамическую грузоподъемность по

большому значению эквивалентной нагрузки:

С =R

=R

10414,17 H<C

10414,17 H<C

.Определяем долговечность подшипника:

L =a

=a a

a

Таблица 9.

|

Вал

|

Подшипники

|

Размеры

dxDxT, мм

|

Динамическая

грузоподъемность, Н

|

Долговечность,

ч

|

|

|

|

C

|

C

|

L

|

L

|

|

Б

|

205

|

25x52x15

|

9954,8

|

14000

|

18270

|

12000

|

|

Т

|

208

|

40x80x18

|

10414,17

|

32000

|

244725

|

12000

|

10.

Разработка чертежа общего вида привода

10.1

Конструирование зубчатых колес

1.Зубчатое колесо:

Способ получения заготовки: ковка

Обод: d =100…500

мм

=100…500

мм

S=2,2m+0,05b =2,2·1+0,05·41=5

мм

=2,2·1+0,05·41=5

мм

b =41

мм

=41

мм

Ступица: d=d =48

мм

=48

мм

d =1,55d=1,55·48=75

мм

=1,55d=1,55·48=75

мм

δ ≈0,3d=0,3·48=14,4

мм

≈0,3d=0,3·48=14,4

мм

l =(1,0…1,5)d=(1,0…1,5) ·48=63

мм

=(1,0…1,5)d=(1,0…1,5) ·48=63

мм

Диск: С=0,5(S+δ )≥0,25b

)≥0,25b =0,5(4,25+14,4)=10

мм≥9,25 мм

=0,5(4,25+14,4)=10

мм≥9,25 мм

R>6; Y≥7º

=45º; f=2

=45º; f=2

.Установка колес на валах:

а) Сопряжение колес с валом шпоночным

соединением. Принимаем Н7/r6

посадку.

10.2

Конструирование валов

Переходные участки: Галтели

Вал колеса: d =34=>

r=2; f=2,5

мм

=34=>

r=2; f=2,5

мм

d =40=>

r=2; f=2,5

мм

=40=>

r=2; f=2,5

мм

d =48=> r=2,5;

f=3 мм

=48=> r=2,5;

f=3 мм

d =40=>

r=2; f=2,5

мм

=40=>

r=2; f=2,5

мм

Вал шестерни: d =22=>

r=1,6; f=2

мм

=22=>

r=1,6; f=2

мм

d =25=>

r=1,6; f=2

мм

=25=>

r=1,6; f=2

мм

d =28=> r=1,6;

f=2 мм

=28=> r=1,6;

f=2 мм

d =25=>

r=1,6; f=2

мм

=25=>

r=1,6; f=2

мм

Первая ступень:

r=2 мм с=1,6 мм

Быстроходный: d=22

мм

r=1,6 мм c=1

мм

10.3

Выбор соединений

Шпоночное соединение:

Используем призматические шпонки, изготовленные

из чистотянутой стали с σ ≥600

Н/мм

≥600

Н/мм

Длину шпонки выбираем из стандартного ряда R 40

(таблица 13.15[10]), так чтобы она была меньше длины ступицы (l

40

(таблица 13.15[10]), так чтобы она была меньше длины ступицы (l =63мм)

насаживаемой детали на 5…10мм=> l

=63мм)

насаживаемой детали на 5…10мм=> l =50

мм

=50

мм

Тихоходный вал:

Для d=48

мм: сечение шпонки b=14 мм; h=9

мм (14x9),фаска 0,5 мм;

глубина паза: вала t=5,5 мм,

ступицы t=3,8 мм, l=50

мм

Для d=34

мм: сечение шпонки b=10 мм, h=8

мм (10x8), фаска 0,5 мм;

глубина паза: вала t=5 мм,

ступицы t=3,3 мм, l=22

мм

Быстроходный вал:

Для d=22

мм: сечение шпонки b=8 мм; h=7

мм (8x7),фаска 0,5 мм;

глубина паза: вала t=4 мм,

ступицы t=3,3 мм, l=20

мм

10.4

Конструирование подшипниковых узлов

1.Схема установки подшипников:

По схеме 1

Плавающая опора и фиксирующая опора

.Крепление колец подшипников на валу и корпусе

Внутренние кольца на обоих валах устанавливаем

пружинным упорным кольцом, которые закладываются в разведенном состояние.

Выбираем из таблице K27[10]:

Тихоходный вал: А40 ГОСТ 1342-80; А34 ГОСТ

1342-80

В быстроходный вал ставим шайбы: ГОСТ 113-78

.Наружные кольца на обоих валах устанавливаем

такие же как и внутренние.

.Крышки подшипниковых узлов:

Врезные крышки (см.таблица K18[10]):

Глухая крышка

Для тихоходного:

D=80 мм; D =85

мм; D

=85

мм; D =72 мм; h=16

мм; h

=72 мм; h=16

мм; h =5 мм; l=10

мм

=5 мм; l=10

мм

Для быстроходного:

D=52 мм; D =56

мм; D

=56

мм; D =44 мм; h=14

мм; h

=44 мм; h=14

мм; h =4 мм; l=8

мм

=4 мм; l=8

мм

Под манжетные уплотнения

Для тихоходного:

D=80 мм; D =85

мм; D

=85

мм; D =72 мм; h=16

мм; h

=72 мм; h=16

мм; h =5 мм; l=10

мм; l

=5 мм; l=10

мм; l =2 мм

=2 мм

Для быстроходного:

D=52 мм; D =56

мм; D

=56

мм; D =44 мм; h=14

мм; h

=44 мм; h=14

мм; h =4 мм; l=8

мм; l

=4 мм; l=8

мм; l =2 мм

=2 мм

Уплотнительные устройства:

Выбираем наружное уплотнение

Резиновое армированные манжеты (таблица К20[10])

Тихоходный вал Манжет 1.1-40x60-1

ГОСТ 8752-79

d=40 мм; D =60

мм; h

=60

мм; h =10 мм

=10 мм

Быстроходный вал Манжет 1.1-25x42-1

ГОСТ 8752-79

d=25 мм; D =42

мм; h

=42

мм; h =10 мм

=10 мм

10.5

Конструирование корпуса редуктора

1.Форма корпуса

Выбираем цилиндрический горизонтальный.

Толщина стенок корпуса и ребер жесткости:

δ=1,8 6мм

6мм

δ=1,8 6мм

6мм

.Фланцевое соединение:

Выбираем диаметр d

винтов (болтов) фланцев, мм:

d =M14;

d

=M14;

d =M12;

d

=M12;

d =M10;

d

=M10;

d =М6 (по таблице

10.17[10])

=М6 (по таблице

10.17[10])

Конструктивные элементы фланцев, мм:

d =M14

(болт) d

=M14

(болт) d =M12

(винт) d

=M12

(винт) d =M10

(винт) d

=M10

(винт) d =М6 (винт)

=М6 (винт)

K =34

K

=34

K =26

K

=26

K =22

K

=22

K =13

=13 =17

C

=17

C =13

C

=13

C =11

C

=11

C =6

=6 =24

D

=24

D =20 D

=20 D =18

D

=18

D =11

=11

b =1

b

=1

b =16 b

=16 b =13

b

=13

b =8

=8

d =16

d

=16

d =14 d

=14 d =11

d

=11

d =7

=7

а) Фундаментальный фланец основания корпуса:

L=L +b

+b =270+40=310

мм-длина на опорной поверхности платиков

=270+40=310

мм-длина на опорной поверхности платиков

b =2,4d

=2,4d +δ=2,4·14+6=40

мм-ширина

+δ=2,4·14+6=40

мм-ширина

h =1,5d

=1,5d =1,5·14=21

мм-высота

=1,5·14=21

мм-высота

h =2,5(d

=2,5(d +δ)=2,5(14+6)=50

мм-высота ниш

+δ)=2,5(14+6)=50

мм-высота ниш

б) Фланец подшипниковой бобышки крышки и

основания корпуса:

n =3-количество

подшипников на одну сторону корпуса

=3-количество

подшипников на одну сторону корпуса

в) Фланец для крышки подшипников узла (по

таблице 10.20[10]):

d =M8

d

=M8

d =M6

=M6

n =4

n

=4

n =4

=4

f=5 f=4

Внутренний диаметр: D =52мм;

D

=52мм;

D =80 мм

=80 мм

Наружный диаметр: D =D

=D +(4…5)=52+5=57

мм

+(4…5)=52+5=57

мм

D =D

=D +(4…5)=80+5=85

мм

+(4…5)=80+5=85

мм

Диаметр центровой окружности винтов:

D =66

мм

=66

мм

D =100

мм

=100

мм

Высота: h =3…5

мм

=3…5

мм

г) Фланец для крышки смотрового окна:

h=3…5 мм

.Подшипниковые бобышки:

D =D

=D +3δ=52+3·6=70

мм

+3δ=52+3·6=70

мм

D =D

=D +3δ=80+3·6=98

мм

+3δ=80+3·6=98

мм

l =h+B+(10…12)=5+15+(10…12)=30

мм

=h+B+(10…12)=5+15+(10…12)=30

мм

l =h+B+(10…12)=6+18+(10…12)=34

мм

=h+B+(10…12)=6+18+(10…12)=34

мм

.Детали и элементы корпуса редуктора:

а) Смотровой люк. Люк закрываем крышкой,

совмещенной с отдушиной

Н≤0,1L

L-длина крышки

б) Отжимные винты используем диаметра равным d

в) Проушины используем в виде ребра с отверстием

10.6

Конструирование элементов открытых передач

1.Конструирование шкивов ременных передач

Шкивы изготавливаем из чугуна СЧ15

Обод:

Диаметр шкива конструктивный:

d =d

=d +2t=171+2·2,5=176

мм

+2t=171+2·2,5=176

мм

Ширина шкива передач:

B=(z-1)·p+2f=(3-1)·12+2·8=40

мм

Толщина для чугунных шкивов передач:

δ =(1,1…1,3)·h=(1,1…1,3)·7=8

мм

=(1,1…1,3)·h=(1,1…1,3)·7=8

мм

Диск:

Толщина: С=(1,2…1,3)·δ=(1,2…1,3)·7=9

мм

Отверстия: n=4

Ступица:

Диаметр внутренний: d=

22 мм

Диаметр наружный для шкивов:

d =1,6d=1,6·22=35

мм

=1,6d=1,6·22=35

мм

Длина: l =(1,2…1,5)·d=(1,2…1,5)·22=33

мм

=(1,2…1,5)·d=(1,2…1,5)·22=33

мм

.Установка элементов открытых передач на вал:

Выбираем посадку на цилиндрический конец вала.

Деталь фиксируем винтом с цилиндрической головкой ГОСТ 11738-84 (по таблице

К5[10])

10.7

Выбор муфт

1.Определение расчетного момента и выбор муфты:

Т =К

=К Т

Т ≤Т

≤Т

Т =1,30·145,7=189≤200

=1,30·145,7=189≤200

К -коэффициент режима

нагрузки (по таблице 10.26[10])

-коэффициент режима

нагрузки (по таблице 10.26[10])

Т-номинальный момент (по таблице К25[10])

.Муфта упругая с торообразной оболочкой:

Материал-сталь Сm3

ГОСТ 380-88

d=34 мм, l =60

мм, L

=60

мм, L =200

мм, D=200 мм, B=50

мм, С=53 мм, D

=200

мм, D=200 мм, B=50

мм, С=53 мм, D =100 мм, D

=100 мм, D =150

мм, D

=150

мм, D =120

мм, d

=120

мм, d =53

мм

=53

мм

Смещение осей валов, не более:

Δr=2;

Δy=1º, Δα=2,5

-1-34-1-У2 ГОСТ 20884-93

.Установка муфт на валах:

Болты и винты М10

Ставим шайбу 7019-0635

10.8

Смазывание. Смазочные устройства

1.Смазываение зубчатого зацепления:

а) Способ смазывание: проточное (окунание)

б) Выбираем масла (таблица 10.29[10]):

Индустриальное И-Г-А-68

Кинематическая вязкость при 40ºС,

мм /с:

61…75

/с:

61…75

в) Определяем количество масла:

,4…0,8 л масла на 1 кВт передаваемой мощности,

берем 0,8л масла.

г) Определяем уровень масла:

m≤h ≤0,25d

≤0,25d

h =57мм

=57мм

д) Контроль уровня масла:

Выбираем крановый маслоуказатель.

е) Слив масла:

Для слива масла в корпусе предусматривают

сливное отверстие, закрываемое пробкой с конической резьбой

d=K1/2”

труб, D=20,9мм, L=15мм,

b=7,5мм, а=4мм, S=8мм

.Смазываение подшипников:

Смазываем жидким материалом, при смазывании

зубчатых колес окунанием подшипники качения обычно смазываются из картера в

результате разбрызгивания масла колесами, образования масляного тумана и

растекания масла по валам.

11.

Проверочный расчёты

11.1

Проверочный расчёт шпонок

Условие прочности:

.На вал шестерню под колесо открытых передач:

σ =

=

σ =

= Н/мм

Н/мм

А =(0,94h-t

=(0,94h-t )l

)l =(0,94·7-4)·10=26мм

=(0,94·7-4)·10=26мм -площадь

смятия

-площадь

смятия

l =l-b=18-8=10

мм

=l-b=18-8=10

мм

[σ] =110…190Н/мм

=110…190Н/мм -допуск

напряжения на смятие

-допуск

напряжения на смятие

. На тихоходный вал под зубчатое колесо:

σ =

=

σ =

= Н/мм

Н/мм

А =(0,94h-t

=(0,94h-t )l

)l =(0,94·9-5,5)·22=65

мм

=(0,94·9-5,5)·22=65

мм -площадь

смятия

-площадь

смятия

l =l-b=36-14=22

мм

=l-b=36-14=22

мм

.На тихоходный вал под полумуфту:

σ =

=

σ =

= Н/мм

Н/мм

А =(0,94h-t

=(0,94h-t )l

)l =(0,94·8-5)·12=30

мм

=(0,94·8-5)·12=30

мм -площадь

смятия

-площадь

смятия

l =l-b=22-10=12

мм

=l-b=22-10=12

мм

11.2

Проверочный расчёт стяжных винтов подшипниковых узлов

σ =1,3F

=1,3F /A≤[σ]

/A≤[σ]

σ =1,3·85/78,5=1,5

Н/мм

=1,3·85/78,5=1,5

Н/мм <[σ]

<[σ]

а) F =[K

=[K (1-x)+x]F

(1-x)+x]F =[1,5·(1-0,25)+0,25]·62=85

H

=[1,5·(1-0,25)+0,25]·62=85

H

F =0,5R

=0,5R =0,5·123,4=62

H

=0,5·123,4=62

H

K =1,5-постоянная

нагрузка

=1,5-постоянная

нагрузка

x=0,25

б) А=πd

/4=3,14·10

/4=3,14·10 /4=78,5

мм

/4=78,5

мм

d ≈d

≈d -0,94p=12-0,94·1,75=10

мм

-0,94p=12-0,94·1,75=10

мм

в) [σ]=(0,2…0,25)σ =0,25·300=75

Н/мм

=0,25·300=75

Н/мм

12.

Расчёт технического уровня редуктора

12.1

Определение массы редуктора

m=φ V·10

V·10 =0,42·7400·15104130·10

=0,42·7400·15104130·10 =46

кг

=46

кг

φ=0,42-коэфициент

заполнения (по рис. 12.1[10])

p=7,4·10 кг/м

кг/м -плотность

чугуна

-плотность

чугуна

V=L·B·H=327·149·310=15104130

мм -условный

объем редуктора

-условный

объем редуктора

.2 Определение критерия технического уровня

редуктора

Y=m/T =46/145,7=0,3>0,2-критерий

технического уровня редуктора

=46/145,7=0,3>0,2-критерий

технического уровня редуктора

Таблица 10.

|

Тип

редуктора

|

Масса

m, кг

|

Момент

T , Н·м , Н·м

|

Критерий

Y

|

|

Одноступенчатый

цилиндрический

|

46

|

145,7

|

0,3

|

Вывод:

Технический уровень редуктора низкий. Морально

устарел(Y=0,3<0,2), так

как масса редуктора слишком велика (46 кг) и вращающий момент тихоходного вала

слишком мал.

Причина этому большое передаточное число

редуктора равное 7,1. Что бы редуктор удовлетворял ГОСТ 16162-93 «Редукторы

общего назначения. Общие технические условия». Нужно уменьшить передаточное

число редуктора но в тоже время увеличить передаточное число клиноременной

передачи.

электродвигатель привод передача редуктор

Приложение

Список

литературы

1. Дунаев П.Ф., Леликов О.П.

Конструирование узлов и деталей машин., М, Высшая школа. 2001. 447с

. Дунаев П.Ф., Леликов О.П.

Конструирование узлов и деталей машин., М, Высшая школа. 1990. 370с

. Иванов М.Н., Иванов В.Н. Детали

машин. Курсовое проектирование., М.: Высшая школа, 1975. 294с

. Куклин Н.Г., Куклина Г.С. Детали

машин. 3-е издание. М. Высшая школа, 1984. 310с

. Перель Л.Я. Подшипники качения.

М.: Машиностроение, 1983. 588с

. Поляков В.С., Бардаш И.Д. Муфты

Л.: Машиностроение, 1973. 366с

. Проектирование механических

передач. Под ред. С.А. Чернавского, 5-е издание., М: Машиностроение, 1984. 358с

. Подшипники качения: Справочный

каталог. Под ред. Р.В. Коросташевского и В.Н. Нарышкина, М: Машиностроение,

1984. 280с

. Курмаз Л.В., Скойбеда А.Т. К93

Детали машин. Проектирование., М.: «Технопринт», 2001. 290с

. Шейнблит А.Е. Курсовое

проектирование деталей машин. Калининград: Янтар. Сказ, 2003. 454с