Расчет производственной программы по техническому обслуживанию, диагностике и ремонту подвижного состава

Содержание

Введение

.

Характеристика проектируемого предприятия

.

Технологический расчет

.1

Расчет производственной программы по техническому обслуживанию, диагностике и

ремонту подвижного состава

.2

Расчет годовой трудоемкости ТО, ТР, Д и вспомогательных работ

.3

Распределение трудоемкости ТО, ТР, самообслуживания и подготовки производства

по видам работ

.4

Определение численности персонала АТП

.5

Расчет количества постов и линий ТО, Д, ТР

.6

Расчет площадей помещений АТП

.7

Подготовка данных к разработке планировочного решения АТП

.

Планировочные решения

.1

Генеральный план автомобильного предприятия

.2

Объемно - планировочные решения зданий АТП

.

Технико-экономическая оценка проекта

Заключение

Список

литературы

Введение

Качество реконструкции, расширения, технического

перевооружения и нового строительства во многом определяется качеством

соответствующих проектов, которые должны отвечать всем современным требованиям,

предъявляемым к капитальному строительству. Основное требование заключается в

обеспечении высокого технического уровня и высокой экономической эффективности

проектируемых автотранспортных предприятий (АТП), зданий и сооружений путем

максимального использования новейших достижений науки и техники с тем, чтобы

новые или реконструируемые предприятия по времени их ввода в действие были

технически передовыми и имели показатели высокие по производительности и

условиям труда, уровню механизации, по себестоимости и качеству производства,

по эффективности капитальных вложений.

Задача повышения эффективности капитальных

вложений и снижения стоимости строительства является частью проблемы

рациональной организации автомобильного транспорта и охватывает широкий круг

эксплуатационных, технологических и строительных вопросов.

Решение этой задачи обеспечивается в первую

очередь высококачественным проектированием АТП, которое в значительной мере

предопределяет рациональное использование основных фондов и высокую

эффективность капитальных вложений.

Основными необходимыми условиями

высококачественного проектирования являются:

надлежащее обоснование назначения, мощности и

местоположения предприятия, а также его соответствие прогрессивным формам

организации и эксплуатации автомобильного транспорта;

производственная кооперация с другими

предприятиями, централизация ТО и ТР подвижного состава;

выбор земельного участка с учётом кооперирования

внешних инженерных сетей;

унификация объёмно-планировочных решений здания

с применением наиболее экономичных сборных конструкций, типовых деталей

промышленного изготовления и современных строительных материалов.

Проектирование предприятия будет производиться в

соответствии с современными требованиями, что достигается путем максимального

использования механизации и автоматизации производственных процессов.

Проектируемое АТП должно быть технически оснащено и иметь высокие показатели по

производительности труда, уровню механизации, по качеству обслуживания

автомобилей.

1. Характеристика проектируемого

предприятия

Проектируемое АТП предназначено для обслуживания

населения, предприятий, комбинатов, малых предприятий, магазинов, осуществляет

городские и пригородные пассажироперевозки. Кроме того, предприятие выполняет

работы ТО и ТР, хранению и материально-техническому обеспечению подвижного

состава.

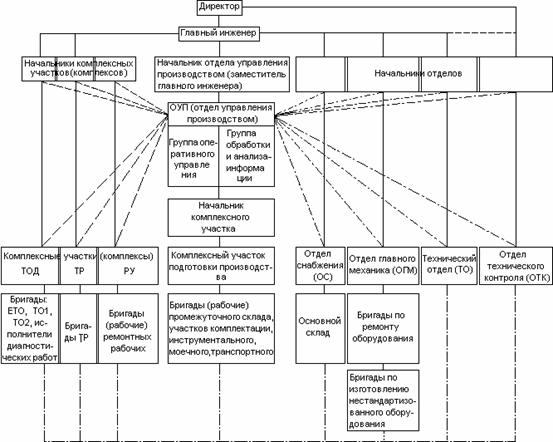

Структура АТП показана на рисунке 1.

По данным исследований около 25% рабочего

времени теряется из-за отсутствия четкого планирования и контроля работы

производственных подразделений и отдельных исполнителей. Поэтому необходимо

внедрять более совершенные методы управления процессами ТО и ремонта подвижного

состава.

Применительно к существующей

планово-предупредительной системы ТО и ремонта подвижного состава разработана

система организации управления производством получившая название

централизованной системы управления.

Основные ее принципы:

а. Управление процессом ТО и ремонта подвижного

состава осуществляет отдел управления производством.

б. Организация ТО и ремонта в АТП основано на

технологическом принципе формирования производственных подразделений при

котором каждый вид обслуживания выполняют специализированные подразделения.

в. Подразделения объединяются в производственные

комплексы:

комплекс технического обслуживания и

диагностирования

комплекс текущего ремонта

комплекс ремонтных участков

г. Подготовка производства (комплектование

оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с

рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт,

обеспечение рабочим инструментом и его заточка, перегон автомобилей из зон в

зону). Осуществляет комплекс подготовки.

д. Обмен информации между отделом управления и

производственными подразделениями базируются на двусторонней диспетчерской

связи средства автоматики и телемеханики.

Данная система производством ТО и ремонта

позволяет значительно снизить простои автомобилей, повысить коэффициент

технической готовности до 10%, снизить непроизводственные затраты рабочего

времени.

Зоны ТО и ТР предназначены для проведения

технического воздействия на автомобиль с целью поддержания его в технически

исправном состоянии воздействия подразделяются на:

ежедневное обслуживание - ЕО;

техническое обслуживание №1 - ТО-1;

техническое обслуживание №2 - ТО-2;

общее диагностирование - Д-1;

углубленное диагностирование - Д-2;

текущий ремонт.

Производственные участки ТР предназначены для

выполнения отдельных видов работ ТР, которые не могут выполняться на постах

текущего ремонта.

Склады предназначены для хранения, выдачи и

приема материальных средств.

Зона хранения (стоянка) предназначена для

хранения подвижного состава.

Технический отдел занимается вопросами внедрения

новой техники и технологии, реконструкции помещений и оборудования,

разрабатывает мероприятия по охране труда и ТБ, составляет технические

нормативы и инструкции, руководит изобретательной и рационализаторской

деятельностью, организовывает и руководит подготовкой и переподготовкой рабочих

и ИТР.

Рисунок 1 - Структурная схема централизованного

управления производством ТО и ремонта автомобилей в АТП

ОТК контролирует техническое состояние ПС,

проверяет качество работы всех подразделений производства, руководит работой

станции диагностики.

ОГМ занимается ремонтом производственного

оборудования и инструмента, помещений, энергосилового и санитарно-технического

хозяйства.

ОС осуществляет материально-техническое

снабжение различными материалами и запчастями и организует работу складского

хозяйства.

2. Технологический расчет

Задачей технологического расчета является

определение необходимых данных для разработки планировочного решения

проектируемого предприятия. В результате технологического расчета определяются:

производственная программа по техническому

обслуживанию и ремонту автомобилей;

количество производственных рабочих;

число постов и линий для технического

обслуживания и текущего ремонта автомобилей;

площади производственных цехов, складов,

административных и бытовых помещений.

Исходные данные

Исходные данные для технологического расчета АТП

устанавливаем на основании задания и по нормативно-техническим документам.

Необходимые исходные данные для технологического

расчета:

списочное количество автомобилей, Ас = 100 ед.

(ПАЗ-32053);

среднесуточный пробег одного автомобиля, Lсс =

250 км;

количество дней работы в году АТП (автомобилей

на линии),

Дрг = 365 дн.;

время в наряде автомобиля, Тн = 12 ч.;

количество дней работы в году зон и цехов по ТО,

ТР и Д автомобилей, Дргi, дн. (для зоны ЕО равно дням работы автомобилей на

линии, для ТО-1, ТО-2, Д-1, Д-2, ТР и цехов = 305 дн.);

продолжительность рабочей смены зоны, цеха, Тсм=7

ч. (при Дрг = 305 дн. - 7 ч., при Дрг = 253 дн. - 8 ч.);

категория условий эксплуатации - III категория;

природно-климатический район расположения АТП -

умеренно-холодный;

доля автомобильного парка, после КР или

прошедших пробег до него, А=50 %;

средний пробег автомобиля с начала эксплуатации

в доле от пробега до КР или назначенного ресурса - 0,9Lн.

Режим работы зон и цехов характеризуется ДРГi,

Сi, Тсмi и зависит от режима работы ПС на линии.

Для ЕО и ТО-1, выполняемых в межсменное время,

продолжительность работы зоны Тоб.i=Тсмi·Сi должна лежать в его пределах, т.е.

Тоб.i ≤ Тмс. Продолжительность межсменного времени Тмс, ч., может быть

определена из выражения:

Тмс=24-(Тн+То-Тв), (1)

где Тн - время в наряде автомобиля, ч;

То - время обеденного перерыва водителя, ч.;

Тв - продолжительность выпуска автомобиля на

линию, ч.

Тмс=24-(12+1-2,8)=13,8 ч.

Посты ТР работают в две или три смены, а

производственные цехи - в одну или две смены.

подвижной состав ремонт диагностика

2.1 Расчет производственной

программы по техническому обслуживанию, диагностике и ремонту подвижного

состава

Производственная программа по техническому

обслуживанию и ремонту подвижного состава устанавливает количество технических

обслуживаний (по видам) и капитальных ремонтов, а также трудовые затраты на их

выполнение (сутки, год) по всему парку.

В соответствии с Положением о техническом

обслуживании и ремонте подвижного состава автомобильного транспорта

осуществляются следующие технические воздействия на автомобили: ежедневное

обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое

обслуживание (ТО-2), сезонное техническое обслуживание (СО), текущий ремонт

(ТР), капитальный ремонт (КР).

Сезонное техническое обслуживание, проводимое

два раза в год, совмещается с очередным ТО-2 и отдельно не планируется.

Капитальный ремонт автомобилей на комплексном автотранспортном предприятии не

предусматривается в соответствии с ОНТП-01-91. Капитальный ремонт выполняется

на специализированных авторемонтных предприятиях.

Автомобиль ПАЗ 32053 относится к автобусам

малого класса. В соответствии с рекомендациями принимаем следующую

периодичность ТО: нормативный пробег до ТО-1 (L1н) принимаем 5000 км,

нормативный пробег до ТО-2 (L2Н) - 20000 км, нормативный пробег до капитального

ремонта (Lкрн) принимаем равным 500000 км.

Расчет ведется цикловым методом, суть которого

состоит в том, что сначала определяется количество обслуживаний за цикл

эксплуатации, а затем с помощью коэффициента цикличности Нц пересчет на число

обслуживаний в год на весь парк.

Средний цикловой пробег определяется по формуле:

, (2)

, (2)

где Lкрн - нормативный пробег автомобилей до

первого КР, км;П - пробег автомобилей до второго и последующего КР, км;

А1, А2 - соответственно, среднесписочное число

автомобилей, имеющих пробег меньше Lкрн и выполнивших этот пробег и находящихся

в эксплуатации или прошедших КР автомобилей.

Принимаем 50% автомобилей до КР (50 ед.) и 50%

после КР (50 ед.).

Межремонтный пробег для автомобилей, прошедших

КР, принимается не менее 80% от норм пробега для новых автомобилей:

, (3)

, (3)

км.

км.

км.

км.

Нормативная периодичность ТО и найденный средний

цикловой пробег корректируются в зависимости от категории условий эксплуатации,

типа и модификации ПС и природно-климатических условий:

=LНi·К1·К3, (4)

где Li - скорректированная периодичность ТО,

км;Нi - нормативная периодичность ТО, км;

К1 - коэффициент учета категории эксплуатации

(К1=0,8 - III категория условий эксплуатации);

К3 - коэффициент учета природно-климатических

условий (К3=1,0 - умеренно-холодный природно-климатический

район).=5000·0,8·1=4000 км.=20000·0,8·1=16000 км.

’К=Lк·К1·К2·К3, (5)

где L’К - скорректированный средний цикловой

пробег, км;

К1 - коэффициент учета категории эксплуатации

(К1=0,8);

К2 - коэффициент учета отличия данного

автомобиля от базовой модели (К2=1);

К3 - коэффициент учета природно-климатических

условий (К3=0,1).’К=450000·0,8·1·1=360000 км.

Скорректированные пробеги до ТО и средний

цикловой пробег округляются с точностью до 10 км.

Количество КР и обслуживаний каждого вида на

один автомобиль за цикл:

, (6)

, (6)

, (7)

, (7)

, (8)

, (8)

, (9)

, (9)

где LЕОс, L1, L2, L’k - периодичность ТО и

среднецикловой пробег, принятые к расчету, км.

Для определения коэффициента перехода от цикла к

году Нц необходимо знать коэффициент технической готовности αt

и

выпуска αв

автомобилей.

Коэффициент технической готовности находится из

уравнения:

, (10)

, (10)

где Д2 - нормативный простой в ТО-2 дней;

НКР - количество КР за амортизационный срок;

ДТР - нормативный удельный простой в ТР,

дни/1000км;

ДКР - нормативный простой в КР, дней;

КТО-2, КТР - коэффициенты, учитывающие объемы

работ, по ТО-2 и ТР, выполняемые в эксплуатационное время (принимаем КТО-2=1,

КТР=0,5).

Нормативный удельный простой в ТР ДТР,

дн./1000км, определяется из выражения:

ДТР=ДТОиТР·К4-Д2/L2·1000, (11)

где ДТОиТР - нормативный простой подвижных

средств в ТО и ТР, дней/1000км;

К4 - коэффициент корректирования простоев в ТО и

ТР в зависимости от пробега с начала эксплуатации.

ДТР=0,3·1,3-1/16000·1000=0,32 дн./1000км.

С учетом нормированного простоя автомобилей по

организационным причинам:

αв=0,96·αT,

(12)

αв=0,96·0,92=0,88.

Коэффициент цикличности определяется из

выражения:

, (13)

, (13)

где Дэц - число дней эксплуатации за цикл.

,

,

Дэц=360000/250=1440 дней.

Годовое количество ТО, КР и диагностирований

Д-1, Д-2 на весь парк автомобилей находится из уравнений:

ГКР= NКР·НЦ·АС, (14)

ГКР = 1·0,22·100 = 22 обсл.

ГЕОс= NЕОс·НЦ·АС, (15)

ГЕОс = 1440·0,22·100 = 31680 обсл.

Г1= N1·НЦ·АС, (16)

Г1= 67,5·0,22·100 = 1485 обсл.

Г2= N2·НЦ·АС, (17)

Г2= 21,5·0,22·100 = 473 обсл.

ГЕОт= 1,6·( NГ1+ NГ2), (18)

ГЕОт= 1,6·(1485+ 473) = 3132,8 обсл.

ГД1= 1,1· NГ1+ NГ2, (19)

NГД1= 1,1· 1485 + 473 = 2106,5 обсл.

ГД2= 1,2· NГ2, (20)

ГД2= 1,2· 473 = 567,6 обсл.

Суточная производственная программа ТО и Д

рассчитывается по формуле:

, (21)

, (21)

где NГi - годовая производственная программа по

i-тому ТО или Д.

2.2 Расчет годовой трудоемкости ТО,

ТР, Д и вспомогательных работ

Перед расчетом годовых объемов работ в чел.-ч.

необходимо скорректировать нормативные трудоемкости ТО и ТР согласно

ОНТП-01-91, а также в зависимости от принятого метода организации

технологического процесса, применения механизации и диагностирования.

Согласно ОНТП-01-91 нормативная трудоемкость ТО

корректируется коэффициентами К2 (от модификации подвижного состава - базовый

автомобиль, К2=1) и К5 (от размера АТП - от 100 до 200 автомобилей, К5=1,2).

Наиболее распространенным вариантом включения

Д-1 и Д-2 в общий технологический процесс ТО и ТР является выполнение их на

отдельных от ТО постах. При этом из нормативных трудоемкостей ТО-1 и ТО-2

вычитаются нормативные трудоемкости Д-1 и Д-2.

Предварительная корректировка нормативных

трудоемкостей ТО-1 и ТО-2 выглядит следующим образом:

при выполнении Д-1 и Д-2 отдельно от ТО:

, (22)

, (22)

, (23)

, (23)

где tН1, tН2 - нормативные трудоемкости ТО-1 и

ТО-2, чел.-ч. (ОНТП-01-91).

Значения нормативных трудоемкостей tД1, tД2,

чел.-ч., принимаются, исходя из соотношений:

, (24)

, (24)

, (25)

, (25)

Нижние пределы tД1, tД2 соответствуют автобусам

и грузовым автомобилям, верхние - легковым.

Трудоемкость ТО-2, кроме того, уменьшена на 5%

за счет выполнения

операций по фактической потребности (по

результатам Д-2).

Трудоемкость ЕОс не зависит от применения

диагностирования, поэтому предварительная корректировка нормативной

трудоемкости tЕОс, чел.-ч., производится следующим образом:

, (26)

, (26)

где tНЕОс- нормативная трудоемкость ЕОс (автобус

малого класса, tНЕОс=0,3).

Затем производится выбор метода организации

технологических процессов ТО и Д.

Исходными величинами для выбора метода

организации технологического процесса в i-той зоне ТО служат ритм производства

Ri, мин, и такт поста Vi, мин, которые рассчитываются по формулам:

, (27)

, (27)

, (28)

, (28)

где ti - скорректированная трудоемкость i-того

вида обслуживания, чел.-ч;

Рпi - среднее количество рабочих на посту i-того

вида обслуживания;п - время на установку автомобиля на пост и съезд с поста

(tп=1-3 мин).

Если Vi≥3·Ri, то целесообразно принять

обслуживание на специализированных постах поточным методом, и наоборот Vi≤3·Ri,

процесс следует осуществлять на универсальных постах. Д-1 автомобилей всех

типов возможно на 2-постовой поточной линии при Vд1≥2·Rд1.

Диагностирование Д-2 поточным методом не выполняется.

<3·86,41=259,23.

Метод организации технологического процесса ТО-1

принимаем на универсальных тупиковых постах.

,92<3·270,96=812,88.

Метод организации технологического процесса ТО-2

принимаем на

универсальных тупиковых постах.

,4<3·8,29= 24,87.

Метод организации технологического процесса ЕОс

принимаем на

универсальных постах.

<2·60,86=121,72.

Метод организации технологического процесса Д-1

принимаем на универсальных постах.

<3·225,8= 677,4.

Метод организации технологического процесса Д-2

принимаем на универсальных постах.

Для ЕОт, выполняемого, как правило, на

универсальных постах с ручной уборкой, домывкой и обтиркой автомобилей,

нормативная трудоемкость принимается равной:

, (29)

, (29)

Корректирование нормативной трудоемкости ТР

нового предприятия по формуле:

, (30)

, (30)

где tНТР - нормативная трудоемкость ТР,

чел.-ч./1000км (автобус малого класса - tНТР=3,0);

К1 - коэффициент учета категории эксплуатации (3

категория - К1=1,2);

К2 - коэффициент корректирования по модификация

подвижного состава (базовый автомобиль - К2=1);

К3 - коэффициент учета природно-климатических

условий (умеренно холодный - К3=1,1);

К4 - коэффициент учета пробега с начала

эксплуатации;

К6 - коэффициент учета диагностирования

технического состояния автомобиля (0,90-0,85);

КХР - коэффициент учета способа хранения ПС.

Годовые объемы работ по ТР, каждому виду ТО и Д

в чел.-ч. определяются по формулам:

, (31)

, (31)

, (32)

, (32)

где LГ - годовой пробег одного автомобиля данной

марки, км.

, (33)

, (33)

Вспомогательные работы включают работы по СО

предприятия и ППр. Общий объем вспомогательных работ составляет 20-30% от

суммарного годового объема работ по ТО, Д и ТР ПС.

, (34)

, (34)

, (35)

, (35)

, (36)

, (36)

2.3 Распределение трудоемкости ТО,

ТР, самообслуживания и подготовки производства по видам работ

Для определения объемов работ в производственных

цехах и необходимого числа рабочих по профессиям выполняется распределение

годовых трудоемкостей ЕОс, ТО-1, ТО-2, ТР по видам работ с использованием

данных примерного распределения трудоемкостей ТО и ТР по видам работ в

процентах.

Распределение трудоемкости ТР, СО и ППр по видам

работ сводится в таблице 1.

Годовой объем работ соответствующего вида в

чел.-ч. определяется по формуле:

, (37)

, (37)

где ТГj - годовая трудоемкость j-того вида

работ, чел.-ч.;

ТГi - общая годовая трудоемкость i-того вида ТО,

ТР, СО или ППр чел.-ч.;

Вi - доля j-того вида работ в % от общей годовой

трудоемкости ТО, ТР, СО или ППр.

Таблица 1 - Распределение трудоемкости ТР, СО и

ППр по видам работ

|

Виды

работ

|

Трудоёмкость

ТР

|

Трудоёмкость

работ по СО и ППр

|

Суммарная

год. труд-ть

|

|

%

|

Чел.

- ч.

|

%

|

Чел.

- ч.

|

Чел.

- ч.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Работы,

выполняемые на постах зоны ТР

|

|

1.

Контрольно-диагностические

|

1,8

|

508,7808

|

-

|

-

|

508,7808

|

|

2.

Крепёжные

|

2,5

|

706,64

|

-

|

-

|

706,64

|

|

3.

Регулировочные

|

2,2

|

621,8432

|

-

|

-

|

621,8432

|

|

4.

Разборочно-сборочные

|

21,4

|

6048,8384

|

-

|

-

|

6048,8384

|

|

Итого

|

27,9

|

7886,1024

|

-

|

-

|

7886,1024

|

|

Работы,

выполняемые в цехах и частично на постах

|

|

6.

По ремонту двигателей

|

6

|

1695,936

|

-

|

-

|

1695,936

|

|

7.

По ремонту агрегатов

|

12

|

3391,872

|

-

|

-

|

3391,872

|

|

8.

Аккумуляторные

|

1,5

|

423,984

|

-

|

-

|

423,984

|

|

9.

Электротехнические

|

7

|

1978,592

|

-

|

-

|

1978,592

|

|

10.

По ремонту системы питания

|

4

|

1130,624

|

-

|

-

|

1130,624

|

|

11.

Шиномонтажные

|

4,2

|

1187,1552

|

-

|

-

|

1187,1552

|

|

12.

Шиноремонтные

|

1,4

|

-

|

-

|

395,7184

|

|

13.

Медницкие

|

2,2

|

621,8432

|

1

|

51,6194

|

673,4626

|

|

14.

Жестяницкие

|

3,2

|

904,4992

|

4

|

206,4776

|

1110,9768

|

|

15.

Сварочные

|

3,4

|

961,0304

|

4

|

206,4776

|

1167,508

|

|

16.

Кузнечно-рессорные

|

3

|

847,968

|

2

|

103,2388

|

951,2068

|

|

17.

Арматурно-кузовные

|

5,2

|

1469,8112

|

-

|

-

|

1469,8112

|

|

18.

Обойные

|

5

|

1413,28

|

-

|

-

|

1413,28

|

|

19.

Малярные

|

6

|

1695,936

|

-

|

-

|

1695,936

|

|

20.

Слесарно-механические

|

8

|

2261,248

|

26

|

1342,104

|

3603,3524

|

|

Итого

|

72,1

|

20379,498

|

37

|

1909,918

|

22289,415

|

2.4 Определение численности

персонала АТП

Для производственного, вспомогательного и

эксплуатационного персонала определяется их технологическое и штатное число.

Технологическое число персонала - это такое число рабочих, которое должно быть

каждый день на рабочем месте (явочное), чтобы выполнить намеченные объемы

работ. Штатное число работников - это принятое на работу количество рабочих

(водителей) с учетом того, что часть из них в течение года будет находиться в

отпуске, отсутствовать по болезни и другим уважительным причинам, т.е. штатное

число рабочих всегда будет больше технологического (явочного).

Технологическое число производственных и

вспомогательных рабочих для проведения работ на постах и производственных цехах

рассчитывается по формуле:

, (38)

, (38)

где ТГi - годовой объем работ в зоне ТО, Д, ТР

или цехе, чел.-ч.;

ФН - номинальный годовой фонд времени рабочего

(технологического), ч.

РШ определяется из соотношения:

, (39)

, (39)

где ФЭ - эффективный годовой фонд времени

рабочего (штатного), ч.

При небольших объемах работ, т.е. когда

расчетное количество рабочих по данному виду работ составляет менее единицы,

следует включать в функции подразделений выполнение двух и более видов работ

или совмещение профессий. При этом необходимо учитывать следующие условия:

технологическую однородность выполняемых

операций;

возможность совмещения или поочередного

выполнения технологических процессов;

возможность выполнения их на однотипном

оборудовании;

смежное расположение производственных помещений;

возможность совмещения подготовки производства;

возможность применения единой формы оплаты

труда;

наличие у исполнителей прав на выполнение работ.

Данные расчета численности производственных

рабочих сводятся в таблицу 2.

Таблица 2 - Расчет численности производственных

рабочих

|

Наименование

зон и цехов

|

Годовая

трудоемкость работ, чел. - ч.

|

ФН,

Ч.

|

Число

технологических рабочих, чел.

|

Номера

совмещаемых работ

|

ФЭ,

ч.

|

Число

штатных рабочих, чел

|

|

|

|

|

Расчётное

|

Принятое

с учётом совмещения работ

|

|

|

Расчётное

|

Принятое

с учетом совмещения

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Зоны

ТО, ТР, Д

|

|

|

|

|

|

|

|

|

|

1.

Зона ЕОс

|

11404,8

|

2070

|

5,509

|

6

|

-

|

1820

|

6,266373

|

6

|

|

2.

Зона ТО-1

|

9801

|

2070

|

4,734

|

5

|

-

|

1820

|

5,3851

|

5

|

|

3.

Зона ТО-2

|

11862,84

|

2070

|

5,73

|

6

|

-

|

1820

|

6,518

|

7

|

|

4.

Зона ТР

|

28265,6

|

2070

|

13,65

|

14

|

-

|

1820

|

15,53

|

16

|

|

5.

Зона Д-1

|

1263,9

|

2070

|

0,61

|

1

|

-

|

1820

|

0,694

|

1

|

|

6.

Зона Д-2

|

1362,24

|

2070

|

0,65

|

1

|

-

|

1820

|

0,748

|

1

|

|

Итого

|

63960,38

|

-

|

-

|

33

|

-

|

-

|

-

|

36

|

|

Производственные

цехи

|

|

|

|

|

|

|

|

|

|

7.

Моторный

|

1695,936

|

2070

|

0,81

|

1

|

-

|

1820

|

0,93

|

1

|

|

8.

Агрегатный

|

3391,872

|

2070

|

1,638

|

2

|

-

|

1820

|

1,86

|

2

|

|

9.

Аккумуляторный

|

423,984

|

2070

|

0,204

|

0

|

11

|

1820

|

0,232

|

0

|

|

10.

Электротехнический

|

1978,592

|

2070

|

0,955

|

1

|

-

|

1820

|

1,0871

|

1

|

|

11.

Ремонта системы питания

|

1130,624

|

2070

|

0,546

|

1

|

9

|

1820

|

0,621

|

1

|

|

12.

Шиномонтажный

|

1187,1552

|

2070

|

0,573

|

1

|

13

|

1820

|

0,652

|

1

|

|

13.

Шиноремонтный

|

395,7184

|

2070

|

0,191

|

0

|

12

|

1820

|

0,217

|

0

|

|

14.

Медницкий

|

621,8432

|

2070

|

0,3

|

0

|

15

|

1820

|

0,3416

|

0

|

|

15.

Жестяницкий

|

904,4992

|

2070

|

0,436

|

0

|

14

|

1820

|

0,496

|

0

|

|

16.

Сварочный

|

961,0304

|

2070

|

0,464

|

0

|

-

|

1820

|

0,528

|

1

|

|

17.

Кузнечно-рессорный

|

847,968

|

2070

|

0,409

|

0

|

-

|

1820

|

0,465

|

0

|

|

18.

Арматурно-кузовной

|

1469,8112

|

2070

|

0,71

|

1

|

-

|

1820

|

0,807

|

1

|

|

19.

Обойный

|

1413,28

|

2070

|

0,682

|

1

|

-

|

1820

|

0,7765

|

1

|

|

|

20.

Малярный

|

1695,936

|

1830

|

0,926

|

1

|

-

|

1610

|

1,053

|

1

|

|

|

21.

Слесарно-механический

|

2261,248

|

2070

|

1,092

|

1

|

-

|

1820

|

1,24244

|

1

|

|

|

СО

предприятия

|

|

|

|

|

|

|

|

|

|

|

22.

Деревообделочный

|

516,194

|

2070

|

0,249

|

1

|

23

|

1820

|

0,2836

|

1

|

|

|

23.

Ремонтно-строительный

|

309,7164

|

2070

|

0,149

|

-

|

22

|

1820

|

0,17

|

-

|

|

|

24.

Паропроводный

|

1135,626

|

2070

|

0,548

|

1

|

-

|

1820

|

0,623

|

1

|

|

|

25.

Электротехнический

|

1290,485

|

0,623

|

1

|

-

|

1820

|

0,709

|

1

|

|

|

Итого

|

3252,0222

|

-

|

-

|

3

|

-

|

-

|

-

|

3

|

|

|

Участки

ППр

|

|

|

|

|

|

|

|

|

|

|

26.

Промежуточный склад и комплектация

|

1548,582

|

2070

|

0,748

|

1

|

-

|

1820

|

0,85

|

1

|

|

|

27.

Инструментальный

|

1161,4365

|

2070

|

0,561

|

1

|

-

|

1820

|

0,6381

|

1

|

|

|

28.

Транспортный

|

1935,7275

|

2070

|

0,935

|

1

|

-

|

1820

|

1,063

|

1

|

|

|

29.

Моечно-дефектовочный

|

3097,164

|

2070

|

1,496

|

1

|

-

|

1820

|

1,701

|

2

|

|

|

30.

Посты ЕОТ*

|

563,904

|

2070

|

0,272

|

1

|

-

|

1820

|

0,309

|

1

|

|

|

Итого

|

8306,814

|

-

|

-

|

4

|

-

|

-

|

-

|

5

|

|

|

Всего

|

|

-

|

-

|

51

|

-

|

-

|

-

|

56

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

*объединить с работами ЕОс

К эксплуатационному персоналу относятся

водители, кондукторы, экспедитора, грузчики. Технологическое число водителей

определяется соотношением номинального времени работы автомобилей на линии к

номинальному годовому фонду времени работающего:

, (40)

, (40)

Штатное число водителей определяется с учетом

коэффициента штатности по формуле:

, (41)

, (41)

где ηш

- коэффициент штатности (0,9).

По остальным группам персонала определяется

сразу штатное количество работников.

Численность административно-управленческого

персонала, осуществляющего общее управление АТП принимаем равное 10 чел.

Число персонала, не относящегося к аппарату

управления принимаем равное 10 чел.

Число младшего обслуживающего персонала и

пожарно-сторожевой охраны принимаем равное 5 чел.

Количество персонала службы эксплуатации,

занимающейся работой с клиентами и организацией перевозок принимаем равное 5

чел.

Численность работников ИТС, обеспечивающей

службу эксплуатации (перевозок) технически исправным ПС путем соответствующей

организации и управления производством его ТО и ТР принимаем равное 5 чел.

Результаты расчета численности персонала АТП

сведены в таблицу 3.

Таблица 3 - Персонал предприятия

|

Категория

работников

|

Число

работников, чел.

|

|

Технологическое,

РТ

|

Штатное,

РШ

|

|

Эксплуатационный

персонал

|

186

|

207

|

|

Производственные

рабочие

|

43

|

47

|

|

Вспомогательные

рабочие:

|

|

|

|

по

СО

|

3

|

3

|

|

по

ППр

|

5

|

6

|

|

Административно-управленческий

персонал

|

-

|

10

|

|

Персонал,

не относящийся к аппарату управления

|

-

|

10

|

|

Младший

обслуживающий персонал

|

-

|

5

|

|

Персонал

службы эксплуатации

|

-

|

5

|

|

Персонал

ИТС

|

-

|

6

|

|

Итого

|

-

|

299

|

2.5 Расчет количества постов и линий

ТО, Д, ТР

Исходными величинами для расчета универсальных

постов ТО и Д служат такт поста и ритм производства. Количество универсальных

постов для ЕОс, ТО-1, ТО-2, Д-1 и Д-2 определяется из соотношения:

, (42)

, (42)

Принимаем количество постов Д-1 и Д-2 равное 1.

Принимаем количество постов ТО-1 равное 2.

Принимаем количество постов ТО-2 равное 3 (1

дополнительный пост).

Принимаем количество постов ЕОс равное 2

(дополнительно принимаем 2 поста сушки автобуса и уборки салона).

Количество постов ТР определяется по формуле:

, (43)

, (43)

где ТГПР - суммарная трудоемкость работ,

выполняемых на постах ТР чел.-ч.;

РПТР - количество рабочих на посту;

ηТР - коэффициент

использования рабочего времени поста;

- коэффициент,

учитывающий неравномерность поступления автомобилей в зону ТР (1,2-1,5).

- коэффициент,

учитывающий неравномерность поступления автомобилей в зону ТР (1,2-1,5).

Количество постов ТР принимаем равное 2.

Количество постов углубленных УМР перед ТО и ТР

определяется по формуле аналогичной формуле для расчета постов ТР, но все

величины, входящие в нее, принимаются с индексом ЕОт. При этом коэффициент

неравномерности поступления автомобилей и коэффициент использования рабочего времени

поста выбираются по данным ОНТП-01-91.

, (44)

, (44)

Количество постов ЕОт совмещаем с постами ЕОс.

2.6 Расчет площадей помещений АТП

Площадь зон ЕОс, ЕОт, ТО-1, ТО-2, ТР, Д-1 и Д-2

в м2 ориентировочно рассчитывают по формуле:

, (45)

, (45)

где La, Ba -длина и ширина автомобиля, м;- число

постов в зоне;- коэффициент плотности расстановки постов.

м2.

м2.

м2.

м2.

м2.

м2.

м2.

м2.

м2.

м2.

Расчет площади шиномонтажного и

вулканизационного участков производим по площади занимаемой оборудованием в

плане и коэффициенту плотности его расстановки.

, (46)

, (46)

Составляется ведомость технологического

оборудования по шиномонтажному и вулканизационному участку.

Таблица 4 - Ведомость технологического

оборудования

|

Наименование

оборудования

|

Количество

оборудования

|

Габариты

|

Краткая

техническая характеристика

|

Площадь,

м2

|

|

|

|

|

На

единицу оборудования

|

Общая

|

|

ШИНОМОНТАЖНЫЙ

|

|

Пневматический

спредер

|

1

|

800х700

|

Тип

- пневматический, стационарный, с пневматическим подъемником. Предназ-начен

для разведения бортов и выворачивания покрышки при осмотре ее внутренней

поверхности. Спредер состоит из плиты с силовым пневмоцилиндром, на штоке

которого закреплен опорный стол. К верхней крышке пневмоцилиндра крепятся

рычаги с захватами и стойка со светильником местного освещения. На плите с

правой стороны установлен пневматический подъемник с краном, а с левой -

пневматический кран управления спредером. Усилие на штоке пневмоцилиндра (при

давлении воздуха 0,6 Мпа) 20 кН Грузоподъемность пневмоподъемника (при

давлении воздуха 0,6 Мпа) 220 кг Рабочее давление воздуха 0,6 Мпа Размеры

обслуживаемых покрышек 370-508 (включ.) Масса 157 кг

|

0,56

|

0,56

|

|

Клеть

для накачки шин

|

1

|

1600х650

|

-

|

1,04

|

1,04

|

|

Стенд

для правки дисков колес

|

1

|

915х580

|

Станок

для правки дисков «Фаворит» предназначен для правки литых и кованых

легкосплавных дисков диаметром от 10 до 22 дюймов включительно. Вес 220 кг.

|

0,53

|

0,53

|

|

Стенд

для демонтажа шин

|

1

|

900х600

|

Предназначен

для демонтажа и монтажа шин автобусов и грузовых автомобилей. Диаметр

обслуживаемых колес 14'-26'

|

0,54

|

0,54

|

|

Устройство

для осмотра и ремонта пневматических шин

|

1

|

800х825

|

Размер

обслуживаемых шин, дюйм 12-16 Высота рабочего стола, м 0,75 Номинальное

усилие на штоке, кН 2,50 Ход поршня, м 0,40 Необходимая мощность

гидропривода, кВт 0,22 Давление рабочей жидкости, МПа 1,60 Данное устройство

содержит основание с размещенной на нём сварной рамой с опорными роликами.

Механизм разведения бортов выполнен из двух рычагов, установленных на раме со

стороны торцов роликов и захватов, шарнирно смонтированных на них. В целях

повышения безопасности в эксплуатации данная конструкция снабжена кольцами,

установленными свободно на рычагах захвата, и упорами, закреплёнными на

последних, на расстоянии от шарнирного соединения рычага захвата с рычагом

разведения бортов.

|

0,66

|

0,66

|

|

Камера

для покраски дисков колес

|

1

|

1500х

1500

|

-

|

2,25

|

2,25

|

|

Тельфер

|

1

|

-

|

-

|

-

|

-

|

|

Одноярусный

стеллаж для покрышек

|

2

|

2150х750

|

-

|

1,61

|

3,22

|

|

Набор

инструмента шиномонтажника

|

1

|

Ящик

600x350x134

|

В

наборе 41 инструмент. Инструменты входящие в набор, предназначены для

выполнения различных операций при местном и восстановительном ремонте шин.

Пользуясь инструментом набора, можно вырезать поврежденные участки покрышек,

шероховать небольшие отверстия, наносить клей, заделывать повреждения

ремонтным материалом, закраивать починочные материалы, изготовлять манжеты,

удалять из покрышек посторонние предметы и выполнять некоторые другие работы.

Масса с ящиком 1 5 кг

|

-

|

-

|

|

ВУЛКАНИЗАЦИОННЫЙ

|

|

Верстак

|

1

|

1400х600

|

-

|

0,84

|

0,84

|

|

Ларь

для отходов

|

1

|

500х400

|

-

|

0,2

|

0,2

|

|

Слесарные

тиски

|

1

|

-

|

-

|

-

|

-

|

|

Настенные

вешалки для камер

|

3

|

1500х400

|

-

|

0,6

|

1,8

|

|

Электровулканиза

|

1

|

800х700

|

Тип

- стационарный, настенный.

|

0,56

|

0,56

|

|

ционный

аппарат для ремонта камер

|

|

|

Предназначен

для ремонта камер, изготовления фланцев вентилей и соединения их с камерами.

Функции: автоматическое поддержание рабочей температуры; задание времени

вулканизации; сигнализация и отключение по истечении заданного времени.

Вулканизационная плита 220x180 мм Таймер 0-30 мин Напряжение 220 В Мощность

800 Вт Масса 40 кг

|

|

|

|

Ванна

для проверки камер

|

1

|

Ø1200

|

Тип

- стационарная с утолителем Емкость 0,27 м3 Масса 150 кг

|

1,13

|

1,13

|

|

Шероховальнай

станок

|

1

|

800х600

|

Предназначен

для зачистки тормозных колодок и накладок, шероховки камер и покрышек,

заточки режущего инструмента и других слесарных работ. Диаметр круга 350 мм

Частота вращения 1500 мин. Напряжение питания 380 В Мощность 3 кВтМасса 90 кг

|

0,48

|

0,48

|

|

Ручная

клеемешалка

|

1

|

800х600

|

-

|

0,48

|

0,48

|

Расчет площадей производственных цехов

производим по удельной площади на одного производственного рабочего из числа

одновременно работающих в цехе:

, (47)

, (47)

где f1, f2 - соответственно, удельная площадь на

первого рабочего и на каждого последующего, м2;

РТ - число технологически необходимых рабочих,

одновременно работающих в наиболее многочисленной смене, чел, принятое без

совмещения профессий.

Расчет площадей производственных цехов сводим в

таблицу 6.

Площади цехов ОГМ и помещений для мойки

агрегатов и деталей (ППр) рассчитываем укрупненно. При этом используем данные

по удельным площадям на одного работающего по родственным производст-венным

цехам.

Материально-техническое снабжение зон и цехов

АТП осуществляется через систему основных и промежуточных складов. Основные

склады находятся в ведении отдела материально-технического снабжения, а

промежуточные входят в комплекс ППр.

Таблица 6 - Расчет площади производственных

цехов по удельной площади на одного работающего

|

Наименование

цеха

|

Количество

рабочих РТ, чел.

|

Площадь,

м2

|

|

|

Удельная

на первого рабочего, f1

|

Удельная

на каждого последующего рабочего, f2

|

Расчетная

площадь цеха

|

Принятая

по планировке

|

|

Моторный

|

1

|

22

|

14

|

22

|

|

|

Агрегатный

|

2

|

22

|

14

|

36

|

72

|

|

Аккумуляторный,

электротехнический, ремонт системы питания

|

2

|

-

|

-

|

29

|

29

|

|

Медницкий,

жестяницкий, сварочный

|

1

|

-

|

-

|

30

|

30

|

|

Кузнечно-рессорный,

арматурно-кузовной

|

1

|

-

|

-

|

30

|

30

|

|

Обойный

|

1

|

18

|

5

|

18

|

18

|

|

Малярный

|

1

|

30

|

15

|

30

|

30

|

|

Слесарно-механический

|

1

|

18

|

12

|

18

|

|

Деревообделочный

|

1

|

24

|

18

|

24

|

24

|

|

Паропроводный

|

1

|

18

|

12

|

18

|

18

|

|

Электротехнический

|

1

|

15

|

9

|

15

|

15

|

|

Мойка

|

2

|

22

|

14

|

36

|

36

|

Площади складских помещений FСКi, м2 могут быть

найдены по удельной площади на 10 единиц ПС:

, (48)

, (48)

где fск.уд.i - удельная площадь i-того склада,

м2/10 авт.;

- коэффициенты

корректировки расчетов в зависимости от среднесуточного пробега автомобиля,

численности технологически совместимого ПС, типа ПС, высоты складирования и

категории условий эксплуатации;

- коэффициенты

корректировки расчетов в зависимости от среднесуточного пробега автомобиля,

численности технологически совместимого ПС, типа ПС, высоты складирования и

категории условий эксплуатации;

Результаты расчета площадей складов сводятся в

таблицу 7.

Таблица 7 - Расчет площадей складов по удельной

площади на 10 единиц ПС

|

Наименование

склада

|

fСК.УД.i

|

kC

(от 150 до 300)

|

kЧ

(одномарочный парк)

|

kПС

|

kВ

|

kK

|

Площадь

склада, м2

|

|

1.Запасных

частей и материалов

|

3

|

1,2

|

1

|

0,6

|

0,8

|

1,25

|

21,6

|

|

2.

Агрегатов

|

6

|

1,2

|

1

|

0,6

|

1,6

|

1,25

|

86,4

|

|

3.

Масел

|

4,3

|

1,2

|

1

|

0,6

|

1,35

|

1,25

|

52,245

|

|

4.

Лакокрасочных материалов

|

1,5

|

1,2

|

1

|

0,6

|

1,6

|

1,25

|

21,6

|

|

5.

Инструмента

|

0,15

|

1,2

|

1

|

0,6

|

0,8

|

1,25

|

1,08

|

|

6.

Кислорода, азота и ацетилена

|

0,15

|

1,2

|

1

|

0,6

|

1,6

|

1,25

|

2,16

|

|

7.

Металла

|

0,3

|

1,2

|

1

|

0,6

|

1,15

|

1,25

|

3,105

|

|

8.

Шин

|

3,2

|

1,2

|

1

|

0,6

|

1,35

|

1,25

|

38,88

|

|

9.Списанных

автомобилей

|

7

|

1,2

|

1

|

0,6

|

1,6

|

1,25

|

100,8

|

|

10.Промежуточный

склад

|

15...

20 % от склада запасных частей и агрегатов

|

16,2

|

Расчет площади зон ожидания и хранения начинаем

с определения количества постов ожидания и автомобиле-мест хранения.

Количество постов ожидания перед постами мойки

определяется, исходя из 15-25% часовой программы ЕОс, перед постами ТО-1, Д-1,

исходя из 10-15% сменной программы, перед постами ТО-2, Д-2, исходя из 30-40%

сменной программы перед постами ТР в количестве 20-30% от их числа.

, (49)

, (49)

Количество постов ожидания для ЕОс принимаем

равное 1.

, (50)

, (50)

Количество постов ожидания для ТО-1 принимаем

равное 1.

, (51)

, (51)

, (52)

, (52)

Количество постов ожидания для Д-1, Д-2

принимаем равное 1.

, (53)

, (53)

Количество постов ожидания для ТО-2 принимаем

равное 1.

, (54)

, (54)

Количество постов ожидания для ТР принимаем

равное 1.

Число автомобиле-мест на стоянке при

обезличивании автомобиле-мест определяется по формуле:

, (55)

, (55)

где АКР - число автомобилей, находящихся в КР;

ХТР, ХТО - число постов ТО и ТР;

ХОЖ - число постов ожидания и подпора;

АЛ - число автомобилей, находящихся на линии при

круглосуточной работе парка.

Рассчитаем площадь стоянки для хранения

подвижного состава.

Для умеренно холодного климата стоянка будет

открытая.

Укрупненно площадь зоны хранения в м2 может быть

определена по следующим формулам.

(56)

(56)

где fа - площадь, занимаемая автомобилем в

плане, м2;ПЛ - коэффициент плотности расстановки автомобилей.

.

.

Площадь зоны ожидания обслуживания

рассчитываются по тем же соотношениям что и для зоны хранения автомобилей,

только вместо АХР используем ХОЖ.

м2.

м2.

Площадь административных помещений рассчитывают

по формуле:

, (57)

, (57)

где fуд.вс - удельная площадь вспомогательных

помещений на один списочный автомобиль, м2/1авт.

, (58)

, (58)

где Sуд.вс - удельная площадь вспомогательных

помещений на один списочный автомобиль для эталонных условий, м2/1авт [4, 83

стр.]., k2, k3, k4, k6, k7 - коэффициенты корректировки Sуд.вс на проектные

условия.

м2/1авт

м2/1авт

м2.

м2.

2.7 Подготовка данных к разработке

планировочного решения АТП

Для определения площади главного производственного

корпуса, состава и площадей других зданий и сооружений выполняется группировка

зон, цехов, складов и вспомогательных помещений по месту их расположения на

плане АТП, данные результаты сводятся в таблицу 8.

Таблица 8 - Группировка объектов ПТБ по месту их

расположения

|

Наименование

объектов ПТБ

|

Площадь,

м2

|

Размеры

в плане, м

|

Место

расположения

|

|

|

|

В

главном производственном корпусе

|

В

АБК

|

КПП

|

В

отдельно стоящем здании

|

Под

навесом

|

На

открытой площадке

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Зона

ЕОс, ЕОт

|

350

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Зоны

ТО-1, ТО-2, Д-1, Д-2, ТР

|

700

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Производственные

цехи

|

304

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Склады

|

344

|

-

|

+

|

-

|

-

|

-

|

-

|

+

|

|

Цехи

ОГМ

|

57

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Участок

ППр (отделение мойки агрегатов и деталей)

|

36

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Технические

помещения

|

|

Компрессорная

|

18

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Трансформаторная

|

81

|

9×9

|

-

|

-

|

-

|

+

|

-

|

-

|

|

Административно-бытовые

помещения

|

1376

|

-

|

-

|

+

|

-

|

-

|

-

|

|

|

Посты

КПП

|

144

|

-

|

-

|

-

|

+

|

-

|

-

|

|

|

Склад

ацетилена и кислорода

|

2,16

|

-

|

-

|

-

|

-

|

+

|

-

|

-

|

|

Склад

пиломатериалов

|

6

|

-

|

-

|

-

|

-

|

-

|

+

|

-

|

|

Склад

утиля

|

-

|

|

-

|

-

|

-

|

-

|

+

|

-

|

|

Склад

дегазированных баллонов

|

-

|

-

|

-

|

-

|

-

|

-

|

+

|

-

|

|

Площадка

для списанных автомобилей

|

100

|

-

|

-

|

-

|

-

|

-

|

+

|

-

|

|

Зона

ожидания

|

218

|

|

+

|

-

|

-

|

-

|

-

|

-

|

|

Стоянка

автомобилей

|

|

открытая

|

3806

|

-

|

-

|

-

|

-

|

-

|

-

|

+

|

Для размещения АБК на генплане предприятия

необходимо знать его размеры в плане.

Площадь занимаемая АБК в плане, FАБК, м2,

определяем по соотношению:

, (59)

, (59)

где FАД - общая площадь АБК, м2;Э - число этажей

(принимаемое 2-4).

Количество этажей принимаем равное 3.

м2.

м2.

Стороны здания должны быть округлены до кратных

6м, выбираем ширину здания равную 18м, длину равную 42м, в итоге площадь АБК на

плане составит 756м2.

Для определения площади и размеров здания КПП

сначала рассчитаем

число постов на нем:

, (60)

, (60)

где ТВ - продолжительность выпуска автомобилей

на линию, ч;

АП - часовая пропускная способность одного

поста, авт./ч.

Количество постов КПП принимаем равное 1.

Площадь КПП в м2 приближенно равна:

, (61)

, (61)

где La, Ва - соответственно длина и ширина автомобиля,

м.

м2.

м2.

Размеры здания КПП определяются следующим

образом. Ширина принимается равной:

, (62)

, (62)

м.

м.

Значение ширины округляем до кратной 6м в

большую сторону, принимаем ширину КПП равную 12м.

, (63)

, (63)

м.

м.

Длину округляем до кратной 6м, в большую

сторону, так длина составит 12м.

Поскольку посты на КПП проездные, то число ворот

(въездов и выездов) в два раза больше числа постов, принимаем число ворот

равное 2.

3. Планировочные решения

.1 Генеральный план автомобильного

предприятия

Предварительно для построения генерального плана

потребная площадь участка определяется по следующей формуле:

;(64)

;(64)

где  -

площадь застройки производственно-складскими зданиями и АКБ, м2;

-

площадь застройки производственно-складскими зданиями и АКБ, м2;

- площадь застройки

вспомогательными зданиями, м2;

- площадь застройки

вспомогательными зданиями, м2;

- площадь открытых

площадок для хранения ПС, м2;

- площадь открытых

площадок для хранения ПС, м2;

Кз- плотность застройки территории, %;

Кз принимается в соответствии со СНиП II-89-80.

.

.

Принимаем для застройки участка под АТП -

блокированный тип застройки, т.е. все основные производственные помещения будем

располагать в одном здании. Так как на проектируемом АТП постов обслуживания

менее 10, то в соответствии со СНиП-II-93-74 расположим посты мойки автобусов в

производственном здании.

Для производственных зданий принимаем

одноэтажную схему застройки.

Все производственные и вспомогательные зоны и

здания на генеральном плане располагаются в соответствии с функциональной

схемой и схемой технологического процесса ТО и ТР.

На территории АТП движение транспортных средств

осуществляется по принципу кольцевого одностороннего движения. При этом

исключается возможность встречных потоков и их пересечение.

Для въезда и выезда автомобилей принимаем 1 пост

на КПП. Кроме того предусматриваются одни запасные ворота.

Так как на территории АТП будет осуществляться

одностороннее движение - принимаем ширину проездов не менее трех метров.

Минимальное расстояние от края проездов до

наружной стенки здания принимаем 3 м при отсутствии въезда автомобилей в здания

и 12 м на тех участках, где необходимо обеспечить возможность въезда в здание

погрузчиков и автомобилей. Так как ширина зданий на территории АТП менее 100 м,

то необходимо обеспечивать подъезд к ним пожарных автомобилей минимум с двух

сторон.

Санитарные и противопожарные разрывы принимаются

в соответствии СНиП - II -60-75.

Административно-бытовой корпус проектируем как

отдельное здание, соединенное с производственным корпусом отапливаемым

коридором. Вход в административно-бытовой корпус осуществляется из вне

территории АТП. Рядом с административно - бытовым корпусом вне территории АТП

проектируется открытая стоянка для стоянки транспортных средств, принадлежащих

работниках предприятия. Площадь стоянки определяется из следующих нормативов:

10 автомобиле - мест на 100 работающих в двух смежных сменах.

Для очистки сточных вод перед поступлением их в

наружную канализацию или для повторного использования предусматривается

очистная установка “кристалл”.Самотечный трубопровод для отвода сточных вод от

постов мойки автомобилей располагаются под уклоном не менее 0,03.

На территории АТП предусматривается

благоустроенная площадка для отдыха. Размеры площадки определяются из расчета

не менее 1 м2 на одного работающего в наиболее многочисленной смене.

На территории предприятия предусматривается

озеленение общей площадью площадью примерно 20 % от площади предприятия.

Площадь застройки определяется как суммарная

площадь зданий и сооружений в плане навесов, открытых площадок для хранения

автомобилей, складов, резервных участков. В площадь застройки не включается

площадь автомобильных дорог, тротуаров, отмосток, зеленых насаждений, площадок

для отдыха, открытых стоянок автомобилей индивидуального пользования.

3.2 Объемно-планировочные решения

зданий АТП

Под объемно-планировочным решением здания

понимается размещение в нем производственных подразделений в соответствии с их

функциональным предназначением, а также технологическими условиями, санитарно-

гигиеническими и другими требованиями.

Ориентировочно суммарная площадь главного

производственного корпуса равна:= (1,15…1,2)·(Fз + Fотд + Fскл)(65)

где Fз, Fотд, Fскл - соответственно суммарные

площади производственных зон, отделений, складов которые будут размещены в

корпусе.

Определяем ориентировочную площадь главного

производственного корпуса, F =2410 м2

Теперь выбираем сетку колонн. Шаг колонн для

всего здания должен быть постоянным. Принимаем шаг равным 12 м. Длина здания

рассчитывается следующим образом. Длину одной стены найдем исходя из формулы:

ст = 5·L + 4·a + 2·b,(66)

гдеL - габаритная длина автомобиля, м

а - расстояние между автомобилями на постах, м-

расстояние от конструкции задания, м= 5∙7+4∙2+2∙1,6 = 46,2 м.

Принимаем L = 48 м

Тогда другая сторона зданиязд = 2410/72 = 50,2

м.

Можно принять значение Lзд = 54 м

Выбираем следующую сетку колонн 12*18 м. Колонны

принимаем следующих размеров: 600х600 мм. Толщина наружных стен 400 мм,

внутренних 200 мм.

Посты, зоны ТО и ТР имеют естественное

освещение. В зоне ТО-1 размещены 2 поста. В зоне ТО-2 размещены 2 рабочих

поста. В целях наилучшего использования дневного освещения все производственные

участки размещаются по периметру здания, т. е. вдоль наружных стен.

Участки, обслуживающие зону ТО (ТО-1, ТО-2):

электротехнический, топливной аппаратуры, аккумуляторной размещены в близи этой

зоны.

Участки, обслуживающие зону ТР:

слесарно-механический, агрегатный, шиномонтажный, сварочно-жестяницкий,

кузнечно-медницкий расположены вблизи от постов ТР.

Сварочный и отделение диагностики проектируются

с вводом автомобилей с наружи здания.

Склады запасных частей и агрегатов и

промежуточный склад расположены вблизи зоны ТР.

Склад масел располагается с насосной станцией и

распределительным устройством вблизи зоны ТО.

Склад шин располагается по соседству с

шиномонтажным отделением.

4. Технико-экономическая оценка

проекта

Главными из задач, стоящими перед

проектированием являются: снижение себестоимости перевозок, экономия

топливо-энергтических ресурсов, сокращение трудовых затрат и сокращение

производственных площадей, повышение качества выполняемых работ и др.

Необходимо принять во внимание перспективы

дальнейшего развития и расширение АТП, т.е. в результате проектирования или

выбора типовых проектов может оказаться несколько вариантов проекта. Для

сравнения этих вариантов, а также анализа результатов расчета принимается

методика сопоставления удельных показателей конкретного проекта с эталонным.

В качестве таких показателей используют:

число производственных рабочих на 1млн.км

пробега парка;

число постов на 1млн.км пробега парка;

площадь производственно-складских помещений на 1

автомобиль;

площадь вспомогательных помещений на 1

автомобиль.

Значения нормативные эталонные перечисленных

показателей берутся из [2, табл.5.1]. Эти показатели сводим в таблицу 9.

Таблица 9 - Числовые значения удельных

показателей для эталонных условий

|

Наименование

показателя

|

Показатели

|

|

Численность

производственных рабочих, чел. на 1 млн км пробега,

|

5,5

|

|

Количество

рабочих постов на 1 млн км пробега,

|

1,15

|

|

Площадь

производственно-складских помещений, м2 на единицу ПС,

|

27

|

|

Площадь

вспомогательных (административно-бытовых) помещений, м2 на единицу ПС,

|

9,5

|

|

Площадь

территории предприятия, м2 на единицу ПС,

|

160

|

|

Площадь

стоянки на одно автомобиле -место хранения

|

53

|

Числовые значения удельных показателей для эталонных

условий корректируются следующими коэффициентами, учитывающими:

К1-списочное число автомобилей;

К2-тип подвижного состава;

К3-наличие прицепов;

К4-среднесуточный пробег;

К5-способ хранения;

К6-категорию условий эксплуатации;

К7-климатический район;

Коэффициенты приведены в таблицах. Сведем эти

коэффициенты в одну таблицу.

Таблица 10 - Значения корректирующих

коэффициентов

|

Коэффициенты

|

Значения

коэффициентов для определения

|

|

|

Численность

производственных рабочих

|

Число

рабочих постов

|

Площади

|

|

|

|

|

Производственно-складские

помещения

|

Вспомогательные

помещения

|

Территория

|

|

К1

|

1,24

|

1,4

|

1,35

|

1,36

|

1,3

|

|

К2

|

0,7

|

0,74

|

0,48

|

0,91

|

0,62

|

|

К3

|

-

|

-

|

-

|

-

|

-

|

|

К4

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

|

К5

|

-

|

-

|

-

|

-

|

1,17

|

|

К6

|

1,16

|

1,15

|

1,15

|

1,08

|

1,07

|

|

К7

|

1,07

|

1,05

|

1,04

|

1,03

|

1,02

|

|

|

|

|

|

|

|

|

;(67)

;(67)

;(68)

;(68)

;(69)

;(69)

;(70)

;(70)

. (71)

. (71)

Подставляя значения коэффициентов в вышеперечисленные

формулы, получаем:

=5,5∙1,24∙0,7∙1∙1,16∙1,07=5,92;

=5,5∙1,24∙0,7∙1∙1,16∙1,07=5,92;

=1,15∙1,4∙0,74∙1∙1,15∙1,05=1,43;

=1,15∙1,4∙0,74∙1∙1,15∙1,05=1,43;

=27∙1,35∙0,48∙1∙1,15∙1,04=20,92;

=27∙1,35∙0,48∙1∙1,15∙1,04=20,92;

=9,5∙1,36∙0,91∙1∙1,08∙1,03=13,07;

=9,5∙1,36∙0,91∙1∙1,08∙1,03=13,07;

=160∙1,3∙0,62∙1∙1,17∙1,07∙1,02=164,67.

=160∙1,3∙0,62∙1∙1,17∙1,07∙1,02=164,67.

Значения удельных технико-экономических

показателей, приведенных к условиям работы проектируемого предприятия,

определяются из выражений:

рП = РП·/LГАи, (72)

хП = ХП·/LГАи, (73)прП = fпрП /Аи, (74)всП =

fвсП/Аи, (75)тП = fтП/Аи, (76)

Определяем удельные значения

технико-экономических показателей:

рП = 56/0,0803∙100=56/8,03= 6,97 чел.

хП = 12/0,0803∙100=1,49 поста.прП =

1791,07/100 =17,91 м2.всП = 543,75/100 = 5,43 м2.тП = 14000/100 = 140 м2.

Полученные значения при проектировании

численности производственных рабочих РП = 56, числа рабочих постов ХП = 12,

площади производственных помещений  1791,07

м2, площади вспомогательных помещений

1791,07

м2, площади вспомогательных помещений  543

м2, площади территории

543

м2, площади территории  14000 м2.

14000 м2.

Сравнивая полученные при проектировании значения

с эталонными можно сделать вывод, что удельные показатели площади

вспомогательных помещений, площади производственных помещений и площадь

территории ниже соответствующих эталонных. Численность производственных рабочих

выше эталонных, а численность рабочих постов незначительно отличается от

соответствующих эталонных. Показатели не соответствуют эталонным вследствие

того, что данная методика расчета не учитывает пробег автомобиля с начала

эксплуатации.

Таблица 11 - Результаты технико-экономической

оценки проекта

|

удельный

показатель

|

эталонный

|

приведенный

к АТП

|

%

отклонения

|

|

р

|

5,92

|

6,97

|

15

|

|

х

|

1,43

|

1,49

|

4

|

|

fпр

|

20,92

|

17,91

|

14

|

|

fвс

|

13,07

|

5,43

|

58

|

|

fт

|

164,67

|

140

|

15

|

Заключение

В ходе курсового проектирования, согласно

заданию, было спроектировано АТП на 100 автобусов ПАЗ-32053 с детальной

разработкой шиномонтажного и вулканизационного участка. В процессе разработки

курсового проекта мы ознакомились с назначением и структурой проектируемого

предприятия, произвели технологический расчет предприятия, где решали такие

задачи, как обоснование и корректировки исходных данных, расчет

производственной программы по ТО и ТР автомобилей, расчет численности

работающих, водителей, ИТР, выбор метода организации ТО и расчет постов ТО, ТР,

Д; провели расчет площадей производственных, складских и

административно-бытовых помещений, зоны хранения автобусов. Произвели

технико-экономическую оценку предприятия.

В графической части нами были показаны

планировочные решения: генерального плана, главного производственного корпуса

АТП и шиномонтажного и вулканизационного участка.

В процессе выполнения курсовой работы применены

и закреплены на практике теоретические знания по проектированию

автотранспортных предприятий.

Список литературы

1.

Рыбин Н.Н. Методические указания к выполнению курсового проекта по курсу:

Проектирование предприятий АТ. КГУ, 1999 г. - 54 с.

.

Напольский Г.М. Технологическое проектирование АТП и СТОА М: - Транспорт, 1985

г. - 232 с.

.

Рыбин Н.Н. Развитие ПТБ АТП. Учебное пособие. Курган, КМИ: 1994г. - 140 с.

.

Рыбин Н.Н. Справочные материалы к курсовому и дипломному проектированию по

специальности ''Автомобили и автомобильное хозяйство'' - Курган КГУ: 1997 г. -

102 с.

.

Афанасьев Л.Л. Гаражи и станции технического обслуживания автомобилей. Альбом

чертежей. - М: Транспорт, 1980 г. - 215 с.