Рекомендации и пути совершенствования управления качеством в процессе производства и обслуживания

Содержание

Введение

1. Теоретические основы управления качеством на стадии

производства согласно требованиям международного стандарта ИСО 9001:2008 на

предприятии

.1 Сущность управления качеством в процессе производства и

обслуживания

.2. Функции управления качеством реализуемые в процессе

производства и обслуживания

.3 Факторы, формирующие качество в процессе производства и

обслуживания согласно требованиям международного стандарта ИСО 9001

. Анализ управления качеством на стадии производства и

обслуживания на предприятии ЗАО «Декафом»

2.1 Краткая характеристика деятельности предприятия

.2 Анализ и оценка системы менеджмента качества

2.3. Анализ управления качеством в процессе производства и

обслуживания на предприятии ЗАО «Декафом»

. Пути совершенствования управления качеством в процессе

производства

.1 Зарубежный опыт управления качеством в процессе

производства и обслуживания

.2 Рекомендации и пути совершенствования управления качеством

в процессе производства и обслуживания

Заключение

Список использованной литературы

Приложения

Введение

В условиях рыночной экономики обеспечение качества производимой

продукции, является залогом того, что предприятие выживет, останется на плаву,

не прекратит свое существование. Следовательно, бюджеты всех уровней пополнятся

налоговыми сборами взимаемых с предприятия. Население будет обеспечено рабочими

местами и средствами к существованию. В масштабах всей страны работа каждого

предприятия приводит к росту валового внутреннего продукта.

В условиях прогрессирующего мирового экономического кризиса наиболее

актуальной становится проблема повышения качества продукции, так как успех того

или иного предприятия зависит от конкурентоспособности выпускаемых товаров.

Только товар высокой степени качества может быть востребован на рынке, и только

те фирмы и предприятия, которые уделяют значительное внимание вопросам

обеспечения и управления качеством продукции, могут рассчитывать на выживание и

получение прибыли.

Еще более жесткая конкуренция ожидает российских производителей при выходе

на международный рынок, где продукция с низким уровнем качества заведомо

обречена на неудачу при поиске потенциального покупателя.

Особенности современной российской экономики заключаются не только в

снижении объемов производств, но и в том, что уровень технологии и оборудования

в основном значительно ниже, чем в развитых странах. Привлечение инвестиций на

оборудование производства, разработку новых технологий может быть оправдано

только в том случае, если выпускаемая продукция окажется конкурентоспособной и

найдет спрос у потребителя. В такой ситуации задача предприятия - изготовителя

заключается в разработке и освоении производства высококачественных изделий.

При переходе к рыночной экономике наиболее актуальна проблема качества

продукции, так как успех того или иного предприятия зависит от

конкурентоспособности выпускаемых ею товаров. Только товар высокой степени

качества может быть востребован на рынке, и только те фирмы и предприятия,

которые уделяют значительное внимание вопросам обеспечения и управления

качеством продукции, могут рассчитывать на выживание и получение прибыли. Еще

более жесткая конкуренция ожидает российских производителей при выходе на

международный рынок, где продукция с низким уровнем качества заведомо обречена

на неудачу при поиске потенциального покупателя.

Серьезная конкурентная борьба в странах с развитой рыночной экономикой

обусловила разработку программ повышения качества. Возникла необходимость

выработки объективных показателей для оценки способности предприятий

производить продукцию с необходимыми качественными характеристиками. Эти

характеристики подтверждаются сертификатом соответствия продукции. Многие

предприятия-производители имеют системы качества, соответствующие международным

стандартам.

Проблема качества не может быть решена без участия ученых, инженеров,

менеджеров. Качество является важным инструментом в борьбе за рынки сбыта.

Качество определяется действием многих случайных, местных и субъективных

факторов. Для предупреждения влияния этих факторов на уровень качества

необходима система управления качеством.

Все вышеизложенное подчеркивает актуальность и значимость проблемы, что и

определило выбор темы, цель и задачи дипломной работы.

Целью данной работы является исследование проблемы управления качеством

на стадии производства и обслуживания согласно требованиям международного

стандарта ИСO 9001.

Для достижения поставленной цели необходимо решить следующие задачи:

рассмотреть теоретические основы управления качеством на стадии

производства согласно требованиям международных стандартов ИСО 9001:2008

на предприятии;

изучить сущность управления качеством в процессе производства и

обслуживания;

рассмотреть функции управления качеством реализуемые в процессе

производства и обслуживания;

изучить факторы, формирующие качество в процессе производства

и обслуживания согласно требованиям международных стандартов ИСО 9001;

провести анализ управления качеством на стадии производства и

обслуживания на предприятии ЗАО «Декафом»;

привести краткую характеристику деятельности предприятия;

провести анализ и оценку системы менеджмента качества;

проанализировать управление качеством в процессе производства и

обслуживания на предприятии ЗАО «Декафом»;

предложить пути совершенствования управления качеством в процессе

производства;

рассмотреть зарубежный опыт управления качеством в процессе производства

и обслуживания;

предложить рекомендации и пути совершенствования управлении качеством в

процессе производства и обслуживания.

Объектом исследования данной работы является предприятие ЗАО «Декафом».

Предметом исследования в данной работе является управление качеством на

стадии производства и обслуживания на предприятии ЗАО «Декафом».

Информационной базой исследования явились труды ведущих российских и

зарубежных специалистов в области управления качеством, семейство стандартов

ИСО серии 9001.

Эмпирическими источниками исследования являются данные официальной

статистики в области создания, внедрения, сертификации и использования систем

менеджмента качества на предприятиях строительной отрасли передовых зарубежных

стран и России, а также данные, полученные из отчетов ЗАО «Декафом».

Значительный вклад в исследование теории и практики в области качества внесли

отечественные и зарубежные учёные: И.Г. Лукманова, А.В. Забегаев, Л.Е.

Басовский, Н.И. Новицкий, В.Ю. Огвоздин, В.В. Окрепилов, В.Е. Швец, С.А.

Варакута, К. Мюллер, Е.И. Тавер, А. Фейгебаум.

Дипломная работа состоит из введения, трёх глав, заключения, списка

использованной литературы и приложений.

Во введении обоснована актуальность темы, сформулированы цели и задачи,

определён предмет и объект исследования, раскрыта практическая значимость

исследования.

В первой главе работы рассмотрены теоретические основы управления

качеством на стадии производства согласно требованиям международных стандартов

ИСО 9001:2008 на предприятии, изучена сущность управления качеством в процессе

производства и обслуживания, функции управления качеством реализуемые в

процессе производства и обслуживания, а так же факторы, формирующие качество в

процессе производства и обслуживания согласно требованиям международных

стандартов ИСО 9001.

Во второй главе проводится анализ управления качеством на стадии

производства и обслуживания на предприятии ЗАО «Декафом», рассмотрена краткая

характеристика деятельности предприятия, анализ и оценка системы менеджмента

качества, анализ управления качеством в процессе производства и обслуживания на

предприятии ЗАО «Декафом».

В третьей главе предложены пути совершенствования управления качеством в

процессе производства, так же рассматривается зарубежный опыт управления

качеством в процессе производства и обслуживания, и приводятся рекомендации и

пути совершенствования управлении качеством в процессе производства и

обслуживания.

В заключении обобщены результаты и сделаны выводы о необходимости и

преимуществах разработки и внедрения на предприятиях систем менеджмента

качества, особенно в сложных отраслях экономики, каковой и является

строительная отрасль.

1. Теоретические основы управления качеством на стадии производства

согласно требованиям международного стандарта ИСО 9001:2008 на предприятии

.1 Сущность управления качеством в процессе производства и обслуживания

В рыночной экономике проблема качества является важнейшим фактором

повышения уровня жизни, экономической, социальной и экологической безопасности.

Качество - комплексное понятие, характеризующее эффективность всех сторон

деятельности: разработка стратегий, организация производства, маркетинг.

Управление качеством имеет множество определений, в зависимости от

позиции, занимаемой автором. Некоторые выделяют особую роль человеческого

фактора, другие - важность системного подхода и количественных измерений,

третьи подчеркивают эволюцию школ менеджмента [17, с. 94].

Итак, управление качеством, представляет собой, в широком смысле, такое управление

предприятием, которое позволяет наиболее полно удовлетворять потребности

клиентов и предвосхитить их ожидания. Возникают, закономерные, на мой взгляд,

вопросы: во-первых, за счет чего осуществляется их удовлетворение, во-вторых,

чем подход управления качеством в этом плане отличается от обычного процесса

планирования и производства продукции?

Отвечая на вопрос об удовлетворении потребителей, можно сказать, что

менеджмент качества за главное условие принимает отношение потребителя к

качеству получаемой продукции. В таком случае, качество продукции становится

наиболее значимым для потребителя показателем и как следствие, основным

конкурентным преимуществом.

Второй вопрос касается отличий обычного производства, от такого, где

применяются принципы качества. Интересна позиция, японских авторов, относящих

процесс управления качеством продукции к особой философии предприятия, новому

взгляду на производство и неразрывно связанной с концепцией непрерывного

совершенствования. Помимо такого, немного идеализированного отношения, можно

показать и другое отличие; обычный процесс производства предусматривает ряд

мероприятий, направленных на выявление и удовлетворение потребностей

потребителей, о чем также говорится в определении управления качеством.

Однако качественный подход подчеркивает неотъемлемую важность

изготовления качественной продукции, на всех этапах производства, начиная от

разработки товара и заканчивая своевременными поставками потребителю.

Такой подход диктует приоритетную задачу, стоящую перед предприятием -

изготовление качественной продукции от цикла к циклу, что, несомненно,

гарантирует стабильность получения потребителем хорошей продукции. Для

предприятия, это, прежде всего, означает, получение уважения потребителей и

выработке у них лояльности, что в современных условиях, далеко не маловажная

характеристика [18, с. 231].

Резюмируя, видим, что потребители получают качественную продукцию, а

производители - стабильную прибыль. Современные рынки показывают быстрые темпы

развития, что ставит условие перед фирмами: «развивайся, чтобы выжить». И в

таком случае, хорошая, качественная продукция, но не отвечающая требованиям

рынка, так, же не сможет оказать значительной конкуренции, как и фирма, 30%

продукции которой, составляют бракованные товары.

Именно поэтому управление качеством отводит важную роль предвосхищению

ожиданий и потребностей потребителя, созданию у него новых потребностей и их

удовлетворения, в соответствии с подходом обеспечения качества продукции.

Как было показано выше, управление качеством процесс обширный, и

затрагивающий все производство, все звенья руководства (от контролеров, до

руководителей высшего звена) и все производственные процессы.

Следующим этапом на пути развития системы управления качеством является

развитие процессного подхода и популяризация реинжениринга. Реинжениринг

предлагает заменить принцип разделения труда в управлении на процессный подход.

Во главу организации встают процессы, имеющие своих исполнителей. Предприятия

были охвачены новой идеей, начался массовый пересмотр работы процессов, их

оптимизация, изменение и внедрение новых. До тех пор пока не было обнаружено,

что реинжениринг отнюдь не универсальное средство.

Сейчас же, в 21 веке, в науке укореняется адаптивная модель организации и

распространяется концепция управления знаниями.

Но, несмотря на широкое распространение знаний о методах и системах

управления качеством, многие предприятия не осознают важность контроля

качества. Стремясь не отставать от мировых стандартов, устанавливают

программные продукты, строят контрольные карты, не понимая, как им может это

помочь.

Как бы просты или сложны не были методы управления качеством, сами по

себе они не смогут оказать предприятию никакой пользы, ведь, даже проведя все

необходимые исследования, и получив выводы, следует еще разработать и внедрить

изменения. Существенная часть российских предприятий, приступая к разработке

системы менеджмента качества (СМК), не ставит задачу достижения

результативности, и тем более эффективности СМК, что является обязательным

условием управления качеством. Внедрение же распространенной системы ИСО,

напоминает больше дорогостоящую сертификацию, нежели менеджмент, направленный

на удовлетворение потребителей [20, с. 21].

Внедрение всеобщего менеджмента качества в России сопряжено со значительными

трудностями, и прежде всего, это неприятие концепции качества руководителями,

неготовность быть лидерами, приверженными внедрению качества и следовать

выбранной цели. Специфика России, ее людей, нравов и порядков, видимо, еще не

скоро окажется, готова к кардинальным изменениям системы взглядов на управление

организацией.

Таковы основные вехи развития систем управления качеством продукции.

Значение статистических методов трудно переоценить, так как без подобных

методов контроля, было бы трудно, почти невозможно, выявить зависимость

дефектов от тех или иных факторов. При этом, организации должны стремиться к

уменьшению изменчивости факторов, и как следствие, проявлению большей

стабильности качества продукции.

К примеру, во время механической обработки металла используется резец,

который после обработки новой единицы металла немного затупляется. Помимо

этого, изменение температуры, состава смазочно-охлаждающей жидкости или влияние

других факторов может привести к появлению брака продукции.

Далеко не все участвующие в производстве факторы обладают постоянством,

на уменьшение их изменчивости и направлены статистические методы контроля и

управления качеством. Существуют, однако, и другие способы снижения уровня

дефектности продукции, такие как использование интуиции эксперта или прошлого

опыта по устранению подобных проблем.

Предложенные методы могут, как оказаться очень действенными, так и

проявить неспособность правильно продиагностировать и решить проблему. И здесь

дело встает за человеком, руководящим контролем, соответствием методов для

достижения поставленных целей исследования, объективностью выбранных

показателей, надежностью измерений [20, с. 21].

В последние годы, под всеобъемлющим влиянием мышления, направленного на

улучшение качества и удовлетворение потребителей, к менеджменту качества

приписывают такие системы как CRM- клиентоориентированный менеджмент;

ERP-система управления ресурсами предприятия; TPM- система всеобщего ухода за

оборудованием, и многие другие системы.

Исходя из этого, можно сделать вывод, что произошло смещение интересов от

управления качеством конкретного процесса к использованию систем качества и

программных пакетов, позволяющих тем или иным образом способствовать

удовлетворению потребностей клиентов наиболее удобными способами. Вклад Волтера

Шухарта в статистическое управление качеством велик, а предложенные им

контрольные карты, до сих пор используются, но чаще, вкупе с другими методами,

ввиду обеспечения системного подхода и учета многих факторов, которые не

брались в учет еще в 20 веке.

Существенную роль в повышении качества сервиса играют услуги

обслуживания, среда в зоне обслуживания: интерьер здания, в котором размещается

сервисная организация, его мебелировка, оборудование, микроклимат помещений,

внешний вид обслуживания персонала и его профессионализм.

Современный процесс обслуживания основывается на анализе потребностей

человека в индивидуальных услугах, диагностике и моделировании процесса

обслуживания, материальных объектов и услуг.

.2 Функции управления качеством реализуемые в процессе производства и

обслуживания

Важнейшими процессами жизненного цикла в СМК организации являются

производство и обслуживание. В процессе производства реализуются все функции

управления качеством. К основным из них относятся:

планирование производственных операций и обслуживания;

организация производственного процесса;

мотивация непосредственных изготовителей (исполнителей), а также других

категорий персонала к качественному выполнению работы;

осуществление контроля на всех этапах производственного процесса с целью

выявления и устранения возникших отклонений от требований стандартов и ТУ, а

также для предупреждения данных отклонений в будущем.

ГОСТ Р ИСО 9001:2001 включает требования к реализации следующих четырех

функций управления качеством в процессе производства и обслуживания в СМК

организации [13, с. 86].

. Планирование и обеспечение. Организация должна планировать и

обеспечивать производство и обслуживание в управляемых условиях, которые должны

включать, если это целесообразно:

а) наличие информации, описывающей характеристики продукции;

б) наличие рабочих инструкций в случае необходимости;

в) применение подходящего оборудования;

г) наличие и применение контрольных и измерительных приборов;

д) проведение мониторинга и измерений;

е) осуществление выпуска, поставки и действий после поставки продукции.

. Валидация. Организация должна подтверждать все процессы производства и

обслуживания, результаты которых нельзя проверить путем последовательного

мониторинга или измерения. К ним относятся все процессы, недостатки которых

становятся очевидными только после начала использования продукции или после

предоставления услуги. В ходе валидации демонстрируется способность этих

процессов достигать запланированных результатов.

. Идентификация. Если это целесообразно, организация должна

идентифицировать продукцию при помощи соответствующих средств.

. Сохранение соответствия продукции. Организация должна сохранять

соответствие продукции в ходе внутренней обработки и в процессе поставки к

месту назначения. Это предполагает идентификацию, погрузочно-разгрузочные

работы, упаковку, хранение и защиту. Сохранение должно применяться и к

составным частям продукции.

Планирование производственных операций должно давать уверенность в том,

что они осуществляются в управляемых условиях, определенным образом и в

определенной последовательности.

Производственные операции должны быть достаточно подробно определены в

рабочих инструкциях, в которых необходимо отразить также критерии

удовлетворительного выполнения конкретной работы. Реализация функции

планирования предполагает и то, что общие принципы, используемые при

эксплуатации производственного оборудования, должны быть зафиксированы в

индивидуальных рабочих инструкциях.

Эксперты оценивают уровень выполнения отдельных функций

управления в системе качества, затем по результатам этих оценок вычисляется

интегральный показатель, величина которого сопоставляется со значениями

коэффициентов в предлагаемой шкале. Шкала содержит четыре оценки: «хорошо»,

«приемлемо», «предел», «неприемлемо». Оценка «хорошо» означает, что система

функционирует нормально; оценка «приемлемо» - отдельные элементы системы

требуют доработки; оценка «предел» - система работает со срывами и не

обеспечивает требуемого качества; «неприемлемо» система не решает поставленных

задач по качеству, требуется полный ее пересмотр.

Этот метод можно использовать для предварительной

оценки результативности отдельных элементов и системы в целом. Однако

рассчитать экономический эффект от функционирования СМК с помощью предлагаемого

метода невозможно.

Важную роль в процессе производства и обслуживания играет реализация

функции обеспечения, что предполагает создание условий для осуществления

производства и обслуживания в управляемых условиях. Это могут быть: условия

управления движением материалов в производстве; условия управления

производственным оборудованием, технологическими процессами и процедурами;

условия управления техническим оснащением и производственной средой, а также

персоналом, непосредственно участвующим в процессе производства и обслуживания.

В процессе рациональной организации производства необходимо выполнение

следующих основных правил [13, с. 432]:

- отделения основной (производственной) деятельности от

вспомогательной и обслуживающей, так как это ведет к оптимальному использованию

рабочего времени;

- специализации работника на выполнении определенного вида работ и

закрепления за рабочим местом однородных деталей и сборочных единиц;

своевременного и качественного планирования работы с выдачей

исполнителю задания на предстоящий рабочий день, что позволяет лучше

подготовиться к работе и выполнить ее более качественно;

рационального чередования работ, предназначенных к выполнению за

рабочий день, и поддержания равномерного ритма труда, что также влияет на

качество конечного продукта деятельности организации;

обеспечения нормального режима отдыха и питания работников,

поддержания их хорошего физического состояния и комфортного психологического

климата в коллективе.

Следующей функцией управления качеством в процессе производства и

обслуживания является валидация, в ходе которой подтверждается соответствие

всех специальных процессов, результаты которых нельзя проверить путем обычного

контроля качества. По таким процессам организация должна:

- разрабатывать конкретные критерии для анализа и утверждения процессов;

- определять соответствующее оборудование и квалификацию

персонала;

применять конкретные методы и процедуры;

разрабатывать требования к записям;

проводить повторную валидацию.

ГОСТ Р ИСО 9001:2001 не содержит четких требований к контролю качества в

процессе производства и обслуживания. Однако контрольная функция является одной

из значимых. Контроль в процессе производства и обслуживания играет двоякую

роль. С одной стороны, контроль - одна из функций управления, а с другой -

неотъемлемая часть производственного процесса.

В связи с этим еще в процессе планирования предусматривается разработка и

использование карт и планов контроля. Проверка на каждом этапе должна быть

связана с соответствующей документацией на готовую продукцию. Проведение

технического контроля в процессе производства должно быть четко спланировано и

регламентировано. Процедуры испытаний и технического контроля оформляются

документально, включая описание конкретного оборудования, требуемого для проведения

этих испытаний.

В случае необходимости организация должна идентифицировать продукцию, а

также ее статус по отношению к требованиям мониторинга и измерений. Еще одной

функцией управления качеством, реализуемой в процессе производства и

обслуживания, является сохранение соответствия продукции. Реализация этой

функции предполагает доведение продукции либо услуги до потребителя с тем

составом свойств, который был заложен во время осуществления всех

предшествующих процессов жизненного цикла (проектирование и разработка,

закупки, производство) [13, с. 421].

В ГОСТ Р ИСО серии 9000:2001 не нашла отражения такая функция управления

качеством, как мотивация. Однако во многом от эффективности ее реализации

зависят все остальные функции. Мотивация в процессе производства и обслуживания

- это процесс побуждения работника к действиям, обеспечивающим качественные

результаты деятельности организации. В некотором смысле повышение мотивации

приводит к росту производительности труда и качества продукции в большей степени,

чем технологическое перевооружение.

В связи с этим важную роль в процессе производства и обслуживания играет

активизация мотивирующих факторов труда. К ним могут быть отнесены факторы,

связанные с признанием заслуг, делегированием ответственности, изменением

содержания работы, достижением высокого результата, продвижением по службе. С

целью мотивации персонала могут использоваться самые различные подходы. Особый

интерес в этом отношении представляет опыт Японии [15, с. 88].

Перепроектирование работ представляет собой формальную или неформальную

спецификацию действий сотрудника, включая структурные и межличностные аспекты

работы с учетом потребностей и запросов как организации, так и отдельного

сотрудника.

Термин «перепроектирование работ» должен быть использован во всех

случаях, когда работа или задание изменяются в связи с новой технологией,

реорганизацией предприятия, инициативой работника, указаниями руководства или

процессом управления по целям. Одной из основных целей перепроектирования

работы может быть повышение производительности и качества путем усиления

мотивации работника. Поэтому данный термин часто соседствует с такими

понятиями, как «расширение работ» (то есть поручение работнику большего объема

однотипных заданий) и «обогащение труда» (то есть дополнительное поручение

более ответственной или сложной работы).

Итак, научно-технический уровень и уровень освоения технологических

процессов оказывают прямое воздействие на качество продукции или услуги.

Наибольший эффект может быть достигнут при высоком уровне отлаженности

технологического процесса. Чем меньше сбоев в работе, тем выше качество

конечного продукта. Строгое соблюдение технологической дисциплины предполагает

осуществление контроля качества выполнения технологических операций. К важнейшим

показателям, характеризующим качество технологического процесса, относятся [19,

с. 243]:

- коэффициент точности технологической операции;

- коэффициент стабильности технологической операции, отражающий ее

способность сохранять без дополнительных регулировок заданную точность за время

обработки партии деталей с одной настройки оборудования;

коэффициент надежности технологических операций.

В результате определения всех названных показателей выводят комплексный

показатель качества технологической операции. Некоторые показатели принято

рассматривать не для отдельных операций, а для процесса в целом. Комплексный

показатель качества технологического процесса получается суммированием

комплексных показателей качества всех технологических операций и показателей, рассчитываемых

для технологического процесса в целом, с учетом коэффициентов их весомости.

Кроме производственно-технологических факторов важную роль в формировании

качества конечного продукта деятельности организации играют

социально-психологические аспекты. Культура производства слагается из многих

элементов:

- надлежащего состояния применяемого оборудования;

- соблюдения установленного порядка на рабочем месте;

чистоты;

удобной производственной мебели;

достаточной освещенности помещений;

допустимого уровня шума;

соблюдения условий безопасности труда [14, с. 61].

Влияние культуры производства на качество конечного продукта деятельности

организации достаточно велико. Например, запыленность или загрязнение часто

бывают причинами брака при окраске различных изделий; хранение металлических

деталей в сырых помещениях также приводит к браку; плохое освещение часто

вызывает большое число ошибок, особенно в процессах, требующих высокой

точности.

Повышение заинтересованности персонала в качественном выполнении своей

работы связано с созданием в организации условий для вовлечения сотрудников в

процессы совершенствования деятельности, повышения квалификации и развития.

Оплата труда выступает в качестве важного, но далеко не единственного фактора,

способствующего росту заинтересованности персонала.

Еще Ф. Герцберг разработал систему мероприятий, повышающих мотивационную

насыщенность выполняемой работы. Она получила название «система обогащения

труда» [11, с. 20]. Идеология «обогащения труда» направлена на преодоление

ситуации отчужденности сотрудника в организации, когда от него требуется

выполнение ограниченного набора должностных обязанностей, когда ему недоступны

ценности и цели организации. Конечно, идеальна ситуация, в которой человек мог

бы быть востребован полностью. Но, к сожалению, это реализуется только в

отдельных видах профессиональной деятельности, в частности в творческих, когда

человек может использовать свой потенциал, самостоятельно планируя цели и

достигая их. Технологии «обогащения труда» включают [21, с. 13]:

- партиципативный менеджмент - технологию, пользующуюся большой

популярностью и содержащую ряд мероприятий по расширению участия рядовых

сотрудников в принятии управленческих решений;

- автономные рабочие группы - бригадный метод работы, при котором

члены бригад наделяются как большими полномочиями, так и большой

ответственностью за процесс и результаты совместной деятельности;

расширение должностных обязанностей и ответственности, ведущее

не столько к увеличению общей нагрузки, сколько к общему разнообразию

выполняемых сотрудником действий;

ротацию - перемену рабочих мест и операций в течение дня или

недели; эта технология не только расширяет полномочия сотрудников, но и вносит

разнообразие в характер выполняемой ими деятельности;

гибкий рабочий график - свободный выбор времени начала и

окончания рабочего дня, при котором задается общий объем нагрузки (в часах в

неделю), а решение о том, когда сотрудник будет выполнять свои функции,

остается за ним;

периодические профессиональные перемещения - работу одного и

того же человека на разных должностях, в разных отделах или исполнение им

функций разных специальностей;

совмещение смежных профессий - овладение одним человеком

навыками работы по нескольким специальностям, мотивирующее сотрудника к расширению

познавательной деятельности;

внутреннее совместительство - работа одного человека на

нескольких рабочих местах;

компенсаторные методы - усложнение ритмического рисунка работы

(функциональная музыка, производственная гимнастика, реорганизация общения на

рабочих местах);

правильную постановку целей.

Необходимость и достоверность оценки технического уровня и качественных

показателей усиливается по мере все большего вовлечения стран в международное

разделение труда. Высокая стоимость контрольных проверок и испытаний делает

необходимым, взаимное признание результатов испытаний. Высший уровень такого

признания - сертификация, гарантирующая, что продукт отвечает определенным

требованиям и имеет заданное качество.

.3 Факторы, формирующие качество в процессе производства и обслуживания

согласно требованиям международных стандартов ИСО 9001

Успешная реализация функций управления качеством в процессе производства

и обслуживания зависит от влияния множества факторов, среди которых выделяют

две группы [22, с. 17]:

) производственно-технологические факторы, включающие:

- технический уровень и уровень освоения основных производственных

фондов;

- научно-технический уровень и уровень освоения технологических

процессов;

строгое соблюдение технологической дисциплины;

уровень механизации и автоматизации процессов производства и

обслуживания;

нормативно-справочную базу сферы производства;

организацию системы технического контроля;

качество сырья, материалов, комплектующих изделий, поступающих

со стороны.

2)социально-психологические

факторы, в состав которых входят:

- культура производства;

- уровень квалификации сотрудников, занятых в процессе

производства и обслуживания;

заинтересованность персонала в улучшении результатов своей

деятельности;

личная инициатива и творческое отношение к выполняемой работе со

стороны персонала.

Рассмотрим содержание некоторых представленных факторов. Технический

уровень и уровень освоения основных фондов и прежде всего производственного

оборудования непосредственно отражаются на качестве продукции или оказываемой

услуги. Чем выше точность, надежность и прогрессивность применяемого

оборудования, тем выше качество конечного продукта деятельности организации.

Достижение необходимого технического уровня связано не только с его обновлением,

но и с поддержанием соответствующего уровня действующего оборудования в

процессе технического обслуживания и ремонта.

Выделяют различные виды деятельности по поддержанию оборудования в

надлежащем состоянии [17, с. 97]:

- техническое обслуживание - это комплекс операций по поддержанию

работоспособности оборудования при использовании по назначению, хранении и

транспортировке, при которых периодически повторяющиеся операции - осмотры,

проверки на прочность - выполняются по заранее разработанному графику;

- плановые ремонты, которые по содержанию выполняемых работ и

трудоемкости подразделяются на текущие, средние и капитальные.

Текущий ремонт осуществляется в процессе эксплуатации для

гарантированного обеспечения работоспособности оборудования. При этом заменяются

и восстанавливаются отдельные части (детали, узлы) оборудования и выполняется

регулировка его механизмов. При среднем ремонте ремонтируют отдельные узлы,

заменяют и восстанавливают основные изношенные детали, производят сборку,

регулирование.

Капитальный ремонт осуществляют с целью восстановления исправности

оборудования. Он предусматривает полный комплекс работ, обеспечивающих

восстановление технико-экономических и эксплуатационных параметров машин:

точности, скорости, производительности.

Следующим фактором, оказывающим непосредственное влияние на качество в

процессе производства и обслуживания, является уровень используемых

технологических процессов и соблюдение технологической дисциплины.

Производственный процесс невозможен без реализации системы технологических

процессов, каждый из которых представляет собой часть производственного

процесса, содержащую действия по изменению состояния предмета труда. Их

отлаженность служит необходимым условием создания качественной продукции.

Например, на японских предприятиях на вооружение взят принцип: прежде чем

повышать производительность труда или качество продукции, необходимо добиться

четкой стабильности и непрерывности производства. С точки зрения японских

управляющих, качество - это бездефектность операции. Любая неполадка в

какой-либо точке производственного процесса рассматривается как проблема

обеспечения качества. Наличие ремонтных участков - сигнал тревоги. Уже более 50

лет на японских предприятиях действует программа, получившая название «пять

нулей». В общем виде она представляет собой короткие правила [17]:

- не создавать (условий для появления дефектов);

- не передавать (дефектную продукцию на следующую операцию);

не принимать (дефектную продукцию с предыдущей операции);

не изменять (технологические режимы);

не повторять (ошибок).

Эти правила доводятся до каждого работника фирмы. Они служат основой

осуществления контроля качества в производственном процессе, а также при выходе

готовой продукции. Цели концентрируют внимание и усилия на определенных направлениях

[20]:

могут служить в качестве нормативов, с которыми следует сопоставлять

результаты работы;

могут влиять на структуру и процедуры в организационных системах; нередко

отражают глубинные мотивы и особенности, как индивидов, так и организаций.

Процедура постановки целей требует от управленцев строгого мышления,

планирования и четких коммуникаций. Формулированию целей следует придать ряд

важных характеристик. Они должны быть измеримыми, однозначными, мобилизующими,

но достижимыми, контролируемыми; включать точные сроки, предусматривать

потенциальные стимулы для тех, кто их достигает; пользоваться поддержкой

организации. Естественно, что вся работа по качеству может быть сведена к нулю

из-за некачественного изготовления.

Если изготовитель располагает достаточным объемом знаний для ее

выполнения, четко представляет свое значение в производственном процессе,

внимательно относится к делу - все это будет способствовать достижению высокого

качества изготовляемого им изделия. Среди других подходов можно выделить

систему наведения порядка, чистоты и укрепления дисциплины, которая сокращенно

называется «система 5S». Данный подход был разработан еще в середине прошлого

века в Японии.

Эта система позволяет практически без капитальных затрат не только

наводить порядок на производстве - повышать производительность, сокращать

потери, снижать уровень брака и травматизма, но и создавать необходимые условия

для внедрения инноваций, в первую очередь за счет изменения отношения персонала

к своей работе [13, с. 432].

Смысл системы заключается в том, чтобы изменить поведение и образ

мышления работника, воспитать в нем уважение к порядку и дисциплине. Но

самоконтроль у работника появится не раньше, чем он привыкнет к каждодневному

выполнению элементарных требований, подробно описанных методикой. 5S - это

первые буквы японских слов «сейри», «сейтон», «сейсо», «сейкетсу», «сицуке».

Сейрu - организация, предполагающая освобождение участка от лишних

предметов, а также формирование на нем системы хранения инструментов и

материалов.

Сейтон - порядок, включающий расстановку инструментов и материалов по

своим местам, расположение их на максимально удобном для работы расстоянии,

разработку системы обозначений, которая облегчит поиск предметов (наклейки на

полки, каталоги).

Сейсо - чистота. Поддержание чистоты на участке предполагает следование

правилу: «Чисто там, где убирают ежедневно, уделяйте внимание уборке каждый

день, и она станет легче, наведите чистоту и порядок даже в самых незаметных

местах, и пусть ваш участок будет идеально чистым».

Сейкетсу - наглядность, предполагающая выделение мест, требующих особого

внимания: на приборах должны быть обозначены опасные и оптимальные режимы

работы; инструкции, правила, описания режима работы приборов должны находиться

на видном месте рядом с оборудованием.

Сицуке - ответственность, определяющая участие персонала в жизни своего

рабочего участка, улучшение дисциплины и безопасности, совершенствование

рабочих процессов: «стань хозяином на рабочем месте и возьми на себя

ответственность за чистоту участка»; «участвуй в уборке, поднимай упавшие

предметы», «пусть уборка, порядок и системный подход станут нормой твоей жизни»

[26, с. 87]. Отечественный аналог системы 5S получил название «Упорядочение».

Контроль является одной из составляющих процесса управления качеством в

организации. Контроль качества - это проверка соответствия продукции или

процесса, от которого зависит ее качество, установленным требованиям. На стадии

разработки продукции контроль заключается в проверке соответствия опытного образца

техническому заданию, технической документации; на стадии изготовления он

охватывает качество, комплектность, упаковку, маркировку, состояние

производственных процессов; на стадии эксплуатации - это проверка соблюдения

требований эксплуатационной и ремонтной документации.

Контроль качества включает три основных этапа [13, с. 143]:

) получение первичной информации о фактическом состоянии объекта

контроля, контролируемых признаках и показателях его свойств;

) получение вторичной информации - сведений об отклонениях от заданных

параметров путем сопоставления первичной информации с запланированными

критериями, нормами и требованиями;

) подготовку информации для выработки соответствующих управленческих

воздействий на объект, подвергавшийся контролю, с целью устранения или

предотвращения в будущем подобных ситуаций.

Объектами контроля могут быть изделия или процессы, влияющие на их

качество. Контролируемый признак - это количественная или качественная

характеристика объекта, подверженная контролю. Методом контроля называется

совокупность правил применения определенных принципов для осуществления

контроля.

Средства контроля - это изделия (приборы, приспособления, инструменты,

испытательные стенды) и материалы (например, реактивы), используемые при

контроле.

По действующей видовой классификации контроль качества подразделяется по

следующим основным признакам [15, с. 89].

. По объекту контроля - контроль количественных и качественных

характеристик свойств продукции, технологического процесса (его режимов,

параметров).

. По положению в производственном процессе:

контроль в процессе проектирования нового изделия;

входной контроль качества поступающих на предприятие от поставщиков

сырья, материалов, полуфабрикатов;

контроль готовой продукции, который в свою очередь включает

межоперационный контроль (контроль продукции или процесса во время выполнения

или после завершения определенной операции) и приемочный (выходной контроль

законченной производством продукции, по результатам которого принимается

решение о ее пригодности к поставке или использованию);

анализ специальных процессов, объединяющий исследования и испытания,

которые позволяют локализовать причины возникновения свойств продукции, не

соответствующих техническим требованиям, определить возможность повышения характеристик

качества и убедиться в том, что принятые корректирующие действия дали полный и

длительный эффект.

. По полноте охвата контролируемых изделий: сплошной контроль, то есть

контроль каждой единицы продукции, осуществляемый с одинаковой полнотой, и выборочный

- контроль выборок или проб из партий или потока продукции.

. По связи с объектом контроля во времени:

летучий - контроль в случайные моменты, выбираемые в установленном

порядке;

непрерывный - контроль, при котором поступление информации о контролируемых

параметрах происходит непрерывно;

периодический контроль, когда информация о контролируемых параметрах

поступает через установленные интервалы.

. По возможности последующего использования продукции - разрушающий

контроль (при котором объект контроля после его осуществления использованию не

подлежит) и неразрушающий (без нарушения пригодности объекта контроля к

дальнейшему использованию).

. По степени использования средств контроля: измерительный,

регистрационный, органолептический, по контрольному образцу (путем сравнения

признаков качества продукции с признаками качества контрольного образца),

технический осмотр (при помощи органов чувств, в необходимых случаях с

привлечением средств контроля, номенклатура которых установлена соответствующей

документацией).

. В зависимости от уровня технической оснащенности:

ручной контроль (используются немеханизированные средства контроля для

проверки качества изделий);

механизированный (применяются механизированные средства контроля);

автоматизированный (осуществляется с частичным непосредственным участием

человека);

автоматический (происходит без непосредственного участия человека);

активный (непосредственно воздействует на ход технологического процесса и

режимов обработки с целью управления ими).

. По структуре организации:

самоконтроль - это контроль качества, осуществляемый самим исполнителем;

одноступенчатый контроль, который проводится непосредственно

изготовителем и работником (ОТК);

многоступенчатый контроль - контроль, осуществляемый исполнителем,

операционный контроль, приемочный контроль со стороны работников ОТК.

. По типу проверяемых параметров и признакам качества:

контроль геометрических параметров, то есть линейных, угловых размеров,

шероховатости поверхности, формы;

контроль физических свойств, таких как теплопроводность,

электропроводимость, температура плавления;

контроль механических свойств: жесткости, твердости, пластичности,

упругости, прочности;

контроль химических свойств, включающий химический анализ состава

вещества, коррозионной стойкости в различных средах;

металлографические исследования, охватывающие контроль микро- и

макроструктуры заготовок, полуфабрикатов, деталей;

специальный контроль, подразумевающий контроль герметичности, отсутствия

внутренних дефектов, например с помощью ультразвука;

контроль функциональных параметров, включающий контроль работоспособности

приборов, систем, устройств в различных условиях;

визуальный контроль - контроль внешнего вида контролируемого объекта [29,

с. 231].

Наибольший интерес с точки зрения управления процессом контроля качества

представляют виды контроля по следующим классификационным признакам: по

положению в производственном процессе и полноте охвата контролируемых изделий.

Эффективность контроля складывается из его результатов на различных

этапах производственного процесса, в зависимости от которых меры по контролю

качества можно разбить на четыре группы.

. Контроль за разработкой новой конструкции, включающий меры по контролю

качества, осуществляемые в подготовительный период.

. Входной контроль, состоящий из мер, предпринимаемых при закупке,

получении и проверке деталей или материалов, которые поступили от поставщика

или из других источников.

. Контроль готовой продукции - меры по контролю качества, проводимые в

период серийного производства продукции и ее обслуживания в ходе эксплуатации.

. Анализ специальных процессов, включающий меры по выявлению конкретных

трудностей, возникающих при контроле качества [15, с. 89].

Одним из видов контроля качества по положению в производственном процессе

является контроль готовой продукции. Он включает такие меры на месте ее

изготовления или эксплуатации, в результате которых допущенные отклонения от

требуемого уровня качества будут исправлены еще до того, как будет выпущена

дефектная продукция или продукция, не соответствующая техническим требованиям,

а установленная на месте эксплуатации продукция будет обслужена таким образом,

чтобы полностью удовлетворить требования потребителя к качеству.

В контроль продукции включаются все меры по контролю качества, начиная с

того момента, когда изделие принято к производству и получены необходимые

материалы, комплектующие, и заканчивая тем периодом, когда оно запаковано,

доставлено и получено потребителем, который удовлетворен ее качеством. Выше

было отмечено, что контроль продукции условно подразделяется на межоперационный

и приемочный (выходной).

Широта и рациональность перечня дополнительных услуг

оказывают существенное влияние на восприятие потребителем качества основной

услуги: чем больше дополнительных услуг предлагает исполнитель, тем выше

оценивает качество потребитель, даже если он воспользуется не всеми

предлагаемыми услугами.

Стандарты ИСО серии 9000 установили единый, признанный

в мире подход к договорным условиям по оценке систем качества и одновременно

регламентировали отношения между производителями и потребителями продукции.

Иными словами, стандарты ИСО - жесткая ориентация на потребителя.

Цель управления качеством - это обеспечение выпуска продукции, отвечающей

заданным требованиям конкуренции на рынке при минимизации затрат, с учетом

интересов потребителя и требований безопасности и экологичности продукции. Для

эффективности организации процесса управления и взятых обязательств

разрабатывается стратегия по качеству.

Итак, всеобщий менеджмент качества - это концепция, предусматривающая

всестороннее, целенаправленное и хорошо скоординированное применение систем и

методов управления качеством во всех сферах деятельности: от исследований и

разработок до послепродажного обслуживания при участии руководства и служащих всех

уровней, рациональном использовании материальных и людских ресурсов, а также

технических возможностей.

Далее рассмотрим анализ управления качеством на стадии производства и

обслуживания на примере ЗАО «Декафом».

2. Анализ управления качеством на стадии производства и обслуживания на

предприятии ЗАО «Декафом»

.1 Краткая характеристика деятельности предприятия

Анализируемое предприятия - закрытое акционерное общество «Декафом» -

является структурным подразделением открытого акционерного общества «Управляющая

компания Камаглавстрой», основанного в 2003 году, являющегося на сегодняшний

день одним из крупнейших проектно-строительных предприятий в Приволжском

округе.

В состав управляющей компании входят подразделения по проектированию,

строительству, монтажу инженерных сетей и технологического оборудования,

управлению механизации и транспорта. Численность сотрудников составляет более

8000 человек, в том числе инженерно-технических работников - более 1000

человек.

На балансе компании имеется более 5000 единиц основных производственных

фондов, в том числе 250 единиц землеройной техники и кранов, 500 единиц

грузового и пассажирского автотранспорта.

Рассмотрим основные виды деятельности ЗАО «Декафом»:

- строительство объектов промышленных и энергетических комплексов;

- жилищное строительство;

строительство объектов социально-культурного назначения;

строительство объектов инженерных сетей и сооружений;

комплексное проектирование строительства;

производство строительных материалов и конструкций;

услуги строительных машин и механизмов;

- погрузочно-разгрузочные работы;

транспортные перевозки;

эксплуатация жилья и коммунальных сетей.

ЗАО «Декафом» предлагает широкий спектр проектных, строительно-монтажных

услуг - от разработки концепции проекта до сдачи объекта в эксплуатацию.

Основным направлением нашей деятельности является строительство и

реконструкция промышленных зданий и сооружений.

Налаженное промышленное проектирование и строительство позволяет

выпускать различные конструкции и изделия, а так же проводить проектные

разработки для строительства объектов различного назначения.

ЗАО «Декафом», выступая генподрядчиком на объектах строительства,

неоднократно доказывало свою способность руководить крупными инвестиционными

проектами.

ЗАО «Декафом» имеет собственную базу стройиндустрии, которая обеспечивает

производство полного спектра строительных материалов и постоянный контроль за

качеством, обеспечивает высочайший уровень производимых строительных объектов.

Наличие собственных мощностей позволяет своевременно обеспечивать строительство

всеми необходимыми материалами [30]. Что касается непосредственно

анализируемого предприятия ЗАО «Декафом», то необходимо отметить, что на

сегодняшний день перечень оказываемых инжиниринговых услуг достаточно широк.

Рассмотрим подробнее основные из них.

Предпроектные работы и проектирование:

- исследовательские работы;

- расчётно-аналитические работы;

определение стоимостных и финансовых параметров проекта;

подготовка технико-экономических обоснований проектов;

выбор технологии производства;

оптимизация технологических процессов;

организация проектно-конструкторских работ;

подготовка документов для проведения подрядных торгов на

проектирование;

оценка тендерных предложений и выбор проектных организаций;

контроль хода выполнения проектных и изыскательских работ,

контроль и оценка промежуточных этапов разработки проектной документации;

защита проектных решений в органах экспертизы.

Поставка и комплектация:

- маркетинговая оценка (анализ рынка, определение поставщиков);

- организация и проведение тендера;

контроль сроков и качества изготовления и поставки оборудования;

организация транспортной логистики;

разработка транспортно-технологических схем;

организация складского хранения;

таможенная очистка.

Строительство:

- выбор генподрядных и субподрядных организаций на основе тендера;

- организация работ по получению разрешительной документации по

подготовке строительного производства;

организация и координация деятельности авторского и технического

надзора;

рассмотрение и принятие решений о внесении изменений в рабочую

документацию;

организация и координация деятельности генподрядных и

субподрядных организаций на строительной площадке;

мониторинг хода работ при строительстве - постоянный,

систематизированный контроль процесса, объёма и сроков строительно-монтажных

работ.

Пуско-наладочные работы:

- выбор подрядных организации на основании тендера;

- разработка программы выполнения пуско-наладочных работ;

контроль за выполнением пуско-наладочных работ.

Сдача объекта и ввод в эксплуатацию:

- разработка регламента на эксплуатацию;

- разработка ОВОС, ПЛАС;

мероприятия по обучению персонала (программа обучения).

Сопутствующие услуги:

- разработка линейных графиков, планов мероприятий, работ по проекту;

- разработка регламентов взаимодействия между участниками проекта;

распределение во времени плановых затрат проекта (бюджет

проекта);

расчёт денежных потоков по проекту;

калькулирование инжиниринговых услуг на основе плана работ по

проекту, определение стоимости инжиниринговых услуг;

рассмотрение и урегулирование спорных вопросов в ходе

строительства, между заказчиком, проектировщиком, поставщиками, подрядчиками.

На данный момент ЗАО «Декафом» ведёт работу над двумя масштабными

проектами:

1.Комплекс нефтеперерабатывающих и нефтехимических заводов ОАО «ТАНЕКО» в

г. Нижнекамске.

Функции ЗАО «Декафом» в реализации проекта:

- генподряд по строительству;

- поставка оборудования;

- ввод в эксплуатацию и сдача объекта.

.Завод по производству грузовых, автобусных радиальных цельнометаллокордных

шин (ООО «НЗШ ЦМК») в г. Нижнекамске.

Функции ЗАО «Декафом» в реализации данного проекта:

- генподряд по строительству;

- поставка оборудования;

- ввод в эксплуатацию и сдача объекта.

Рассмотрим в таблице 2.1.1 основные технико-экономические показатели ЗАО

«Декафом». Проанализировав полученные данные можно увидеть, что выручка от

продажи товаров, продукции, работ, услуг за три года выручка увеличилась на 9,8

%.

Таблица 2.1.1.

Динамика основных экономических показателей ЗАО «Декафом» за 2008-2010

гг.

|

Наименование показателя

|

Годы

|

Отклонение, %

|

|

2008

|

2009

|

2010

|

09/08

|

10/09

|

10/08

|

|

1. Выручка от продажи

товаров, продукции, работ, услуг, руб.

|

217124106

|

227887597

|

238460659

|

105,0

|

104,6

|

109,8

|

|

2. Себестоимость проданных

товаров, продукции, работ, услуг, руб.

|

189 654 987

|

219 641 513

|

340 659 426

|

115,8

|

155,1

|

179,6

|

|

3. Валовая прибыль, руб.

|

7 894 640

|

8 246 084

|

9 654 842

|

104,5

|

117,1

|

122,3

|

|

4. Коммерческие расходы,

руб.

|

2 000 965

|

2 002 498

|

2 048 658

|

100,1

|

102,3

|

102,4

|

2 294 694

|

2 793 995

|

1 988 984

|

121,8

|

71,2

|

86,7

|

|

6. Прибыль (убыток) от

продаж, руб.

|

3 216 464

|

3 449 591

|

3 689 977

|

107,2

|

107,0

|

114,7

|

|

7. Проценты к получению,

руб.

|

-

|

-

|

-

|

-

|

-

|

-

|

|

8. Проценты к уплате, руб.

|

2 165 977

|

2 376 543

|

2 498 512

|

109,7

|

105,1

|

115,4

|

|

9. Доходы от участия в

других организациях, руб.

|

-

|

-

|

-

|

-

|

-

|

-

|

|

10. Прочие операционные

доходы, руб.

|

-

|

-

|

-

|

-

|

-

|

-

|

|

11. Прочие операционные

расходы, руб.

|

850 659

|

793 509

|

894 540

|

93,3

|

112,7

|

105,2

|

|

12. Внереализационные

доходы, руб.

|

1 264 694

|

1 069 729

|

1 657 612

|

84,6

|

155,0

|

131,1

|

|

13. Внереализационные

расходы, руб.

|

446 644

|

108 582

|

210 656

|

24,3

|

194,0

|

47,2

|

|

14. Прибыль (убыток) до

налогообложения, руб.

|

1 369 549

|

1 240 686

|

1 482 694

|

90,6

|

119,5

|

108,3

|

Источник: отчетные данные ЗАО «Декафом» за 2008-2010 гг.

В 2009 г. по отношению к 2008 г. выручка увеличилась на 5 %, в 2010 г. по

отношению к 2009 г. увеличилась на 4,6 %. Динамику роста выручки от продаж

товаров удобно проследить на диаграмме (рисунок 2.1.1).

2009 2010 годы

Рис. 2.1.1. Динамика выручки ЗАО «Декафом» в 2008-2010 гг., млн. руб.

Себестоимость проданных товаров, продукции, работ, услуг в 2009 г.

увеличилась на 15,8 % по отношению к 2008 г., по сравнению с 2009 г. в 2010 г.

себестоимость также увеличилась на 55,1 %. Валовая прибыль в 2009 г. по

отношению к 2008 г. увеличилась на 4,5 %, в 2010 г. произошло увеличение на

17,1 % и достигла значения 9 654 842 руб. Коммерческие расходы по сравнению с

2008 г. к 2009 г. увеличились лишь на 0,1 %, а к 2010 г. имело место увеличение

на 2,3 % по сравнению с 2009 г. Управленческие расходы увеличились всего на

21,8 % в 2009 г., в 2010 г. расходы уменьшились на 28,8 % и составили 1 988 984

руб.

Прибыль (убыток) от продаж, проценты к уплате по сравнению с 2008 г.

возросла на 7,2 % в 2009 г. и возросла по сравнению с 2009 г. на 7 % в 2010 г.

Проценты к уплате на предприятии составили сумму 2 376 543 руб. в 2009 г., то

есть увеличились на 9,7 %, в 2010 г. проценты к уплате увеличились на 5,1 %.

Операционные расходы снизились по сравнению с 2008 г. в 2009 г. 6,7 % и

увеличились в 2010 г. по сравнению с 2009 г. на 12,7 %.

Внереализационные расходы значительно снизились в 2009 г., что составило

всего 24,3 % по сравнению с 2008 г., в 2010 г. расходы значительно увеличились

на 94 % по сравнению с 2009 г. и составили сумму 210 656 руб. Прибыль (убыток)

до налогообложения уменьшилась на 9,4 % в 2009 г. и по сравнению с 2010 г.

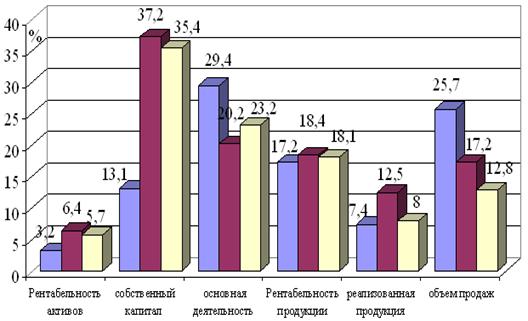

увеличилась на 19,5 %. Проанализируем рентабельность деятельности ЗАО «Декафом»

(рисунок 2.1.2.).

2008

2008  2009

2009  2010 годы

2010 годы

Рис. 2.1.2. Динамика рентабельности ЗАО «Декафом» за 2008-2010 гг.

Итак из рисунка 2.1.2. видно, что рентабельность собственного капитала

увеличилась, так как происходит увеличение чистой прибыли без изменения в росте

собственного капитала, рентабельность продукции упала, что объясняется, что

затраты на производство и реализацию продукции увеличились на 68,8 % или в 1,7

раза, а объемы производства только в 1,2 раза. Что касается рентабельности

реализованной продукции, то на рубль реализованной продукции в 2008 году

приходилось 7 копеек, в 2009 г. году показатель повысился и составил 12,5

копеек, а в 2010 году снова упал, составил 8 копеек.

Все показатели рентабельности в 2010 году уменьшились примерно в 1,5

раза, то есть экономическая эффективность предприятия уменьшилась в 1,5 раза. В

2010 году рентабельность активов, собственного капитала, реализованной

продукции увеличившись примерно в 2 раза, по сравнению с 2009 г. А показатели

рентабельности основной деятельности, произведенной продукции, а также объема

продаж уменьшились в 1,54 раза, то есть можно сделать вывод о том, что баланс

предприятия не является способность превращать свои активы в деньги.

Предприятие является рентабельным, так как результаты от реализации

продукции покрывают издержки производства и образуют прибыль.

.2 Анализ и оценка системы менеджмента качества

Разработка, внедрение и сертификация систем менеджмента качества в

соответствии с требованиями стандартов ИСО серии 9000 приобретают в последнее

время все более широкий характер. В этой связи особенно актуальными и значимыми

становятся вопросы оценки результативности СМК. Очевидно, для такой оценки

необходимо использовать определенную систему показателей, разработка и

обоснование которой представляет собой достаточно сложную задачу.

Это объясняется, во-первых, высокой степенью взаимосвязанности

показателей: изменение одних может быть следствием изменения других, из-за чего

бывает очень трудно выделить наиболее значимый показатель. Во-вторых, в

зависимости от сферы деятельности той или иной организации выделяемые ими

показатели могут существенно различаться.

Кроме того, СМК представляет собой часть менеджмента организации,

деятельность которой направлена на эффективное управление процессами, которые,

так или иначе, влияют на качество выполнения требований и удовлетворения

потребностей заинтересованных сторон (потребителей, деловых партнеров,

персонала предприятия, владельцев и акционеров). Для всестороннего анализа и

оценки любого процесса управления, или аспекта деятельности организации, могут

использоваться не только количественные, но и качественные показатели [32, с.

124].

В ЗАО «Декафом» разработана, задокументирована, внедрена и находится в

рабочем состоянии система менеджмента качества на изготовление съемных

грузозахватных приспособлений, перебазировку, диагностирование, эксплуатацию,

капитальный и текущий ремонт грузоподъемных кранов и на электрофизические

измерения электроустановок мощностью до 1000 В.

По результатам анализа производственной деятельности предприятия

определены следующие процессы:

1) управление документацией;

2) ответственность

руководства;

3) менеджмент

ресурсов;

) производство

услуг.

Управление документацией в ЗАО «Декафом» включает следующую деятельность:

1) проверку документов на адекватность до их выпуска;

2) анализ и актуализацию по мере необходимости и переутверждение

документов;

) обеспечение идентификации изменений и статуса пересмотра

документов;

) обеспечение наличия соответствующих версий документов в местах

их применения;

) обеспечение сохранения документов четкими и легко

идентифицируемыми;

) обеспечение идентификации документов внешнего происхождения и

управление их рассылкой;

) предотвращение непреднамеренного использования устаревших

документов и применение соответствующей идентификации таких документов,

оставленных для справочно-информационных целей.

Главной целью управления документацией является обеспечение наличия

нужного документа системы качества в нужный момент в нужном месте.

Управлению подлежит следующая документация:

1) документация системы менеджмента качества (Политика и цели в области

качества, Руководство по качеству, стандарты предприятия, паспорта процессов,

программа «Качество»);

2) внешние ТНПА (технические регламенты, технические кодексы,

государственные стандарты, технические условия);

) техническая документация (проектно-сметная документация);

) должностные инструкции;

) договоры (контракты) строительного подряда;

) организационно-распорядительная документация.

Для подтверждения соответствия требованиям и результативности

функционирования системы менеджмента качества в ЗАО «Декафом» ведутся и

поддерживаются в рабочем состоянии следующие записи:

1) результаты анализа СМК со стороны руководства;

2) данные об образовании, подготовке, повышении квалификации,

навыках и опыте персонала;

) записи, необходимые для обеспечения доказательства того, что

процессы создания продукции и созданная в результате продукция соответствуют

установленным требованиям;

) записи результатов анализа (требований, относящихся к продукции)

и действий, вытекающих из анализа;

) данные о результатах оценивания и любых необходимых действий,

вытекающих из оценки поставщиков;

) записи по результатам регистрации способности специальных

процессов достигать запланированных результатов;

) данные о состоянии продукции, поставленной потребителем (потеря,

нанесение повреждений, другие случаи непригодности);

) данные по калибровке и поверке контрольного, измерительного и

испытательного оборудования, откалиброванного и (или) поверенного в

установленные периоды или перед его применением по образцовым эталонам;

) записи (внутренних) аудитов и их результаты;

) данные, свидетельствующие о соответствии качества продукции и

выполняемых работ установленным требованиям при контроле и испытании, с

указанием лица, разрешившего выпуск продукции;

) данные о характере несоответствий и любых последующих

предпринятых действиях, включая полученные разрешения на отклонения;

) данные о проведенных корректирующих действиях и их

результативности.

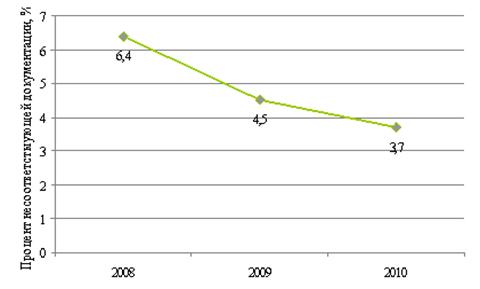

Основным показателем, характеризующим работу по управлению документацией

в ЗАО «Декафом», можно рассматривать процент документов, которые не

соответствуют требованиям стандартов. Это несоответствие определяется в ходе

аудиторских проверок и текущего контроля со стороны руководства. Данные

аудиторских проверок на ЗАО «Декафом» представлены в таблице 2.2.1.

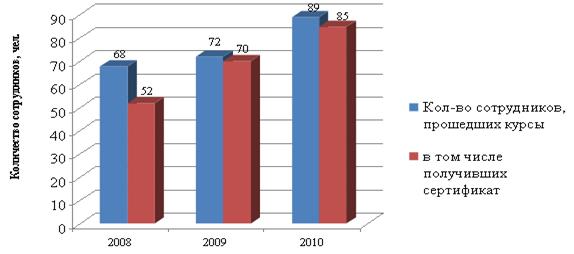

Динамику изменения результативного показателя можно проследить на рисунке

2.2.1. В 2009 г. данный показатель заметно снизился по сравнения с 2008 г. в

1,4 раза. В 2010 г. снижение процента несоответствующей документации составило

21 %, чему поспособствовало проведение корректирующих мероприятий,

разработанных по результатам аудиторских проверок.

Таблица 2.2.1.

Динамика соответствия документов ЗАО «Декафом» требованиям стандартов за

2008-2010 гг.

|

Вид документации

|

2008

|

2009

|

2010

|

|

Всего

|

КНД

|

%НД

|

Всего

|

КНД

|

%НД

|

Всего

|

КНД

|

%НД

|

|

Документация СМК

|

87

|

4

|

4,6

|

97

|

4

|

4,1

|

97

|

1

|

1,1

|

|

ТНПА

|

65

|

4

|

6,2

|

68

|

3

|

4,4

|

68

|

3

|

4,4

|

|

Техническая документация

|

256

|

28

|

10,9

|

324

|

28

|

8,7

|

389

|

32

|

8,2

|

|

Должностные инструкции

|

60

|

5

|

8,3

|

62

|

4

|

6,5

|

64

|

4

|

6,3

|

|

Договоры на СМР

|

193

|

2

|

1,1

|

232

|

4

|

1,7

|

248

|

2

|

0,8

|

|

Организационно-распорядительная

документация

|

459

|

29

|

6,3

|

447

|

12

|

2,7

|

463

|

6

|

1,3

|

|

Итого

|

1130

|

72

|

6,4

|

1230

|

55

|

4,5

|

1329

|

48

|

3,7

|

Источник: отчетные данные ЗАО «Декафом» за 2008-2010 гг.

Построенный график наглядно показывает снижения количества

несоответствующей документации на предприятии, что положительно характеризует

работу по совершенствованию СМК в ЗАО «Декафом».

Рис. 2.2.1. Динамика изменения показателя несоответствующей документации

за период 2008-2010 гг.

Однако негативным моментом на фоне положительной тенденции изменения

данного показателя все еще остается достаточно большое количество

несоответствий технической документации. Для снижения общего показателя

несоответствующей документации и технической документации в частности можно

возложить функцию контроля за документами, сопровождающими СМР, на отдельное

лицо или структурное подразделение. Таким подразделением может стать постоянно

действующая комиссия контроля качества СМР. Следующим процессом деятельности

предприятия является ответственность руководства. Высшее руководство ЗАО

«Декафом» обеспечивает и несет ответственность за функционирование и постоянное

повышение результативности системы менеджмента качества предприятия через:

1) доведение до сведения работников предприятия важности выполнения

требований потребителей, а также законодательных требований;

2) разработку и принятие политики в области качества;

) обеспечение разработки целей в области качества;

) проведение анализа функционирования СМК со стороны руководства;

) обеспечение ресурсами, необходимыми для функционирования и

постоянного улучшения системы менеджмента качества ЗАО «Декафом».

Для оценки работы на предприятии процесса «Ответственность руководства»,

необходимо установить соответствует ли данный процесс требованиям СМК. Основные

критерии соответствия приведены в таблице 2.2.2.

Таблица 2.2.2.

Динамика оценки соответствия процесса «Ответственность руководства» в ЗАО

«Декафом» за 2008-2010 гг.

|

Название критерия

|

2008

|

2009

|

2010

|

|

Политика в области качества

конкретно сформулирована и соответствует целям

|

+

|

+

|

+

|

|

Налажено обеспечение ресурсами,

необходимыми для функционирования и постоянного улучшения системы менеджмента

качества

|

-

|

-

|

-

|

|

Установлен порядок оценки

выполнения Политики в области качества

|

-

|

-

|

+

|

|

Персонал ознакомлен с

Политикой в области качества.

|

-

|

+

|

+

|

|

Цели в области качества являются

измеримыми и достижимыми

|

-

|

-

|

-

|

|

Цели в области качества

установлены на уровне подразделений

|

-

|

+

|

+

|

|

Осуществляется разработка

мер для постоянного улучшения выполняемых работ

|

-

|

-

|

-

|

|

Четко установлено

распределение ответственности в области качества

|

-

|

-

|

-

|

|

Представитель руководства

по качеству имеет должный статус и полномочия

|

-

|

-

|

-

|

|

Полнота входных данных для

анализа со стороны руководства

|

+

|

+

|

+

|

|

Определен порядок

использования результатов анализа функционирования СМК

|

-

|

+

|

+

|

|

Проведение заседаний совета

по анализу хода работ и разработке документов СМК

|

+

|

+

|

+

|

|

Итого соответствий

|

3

|

6

|

7

|

Источник: отчетные данные ЗАО «Декафом» за 2008-2010 гг.

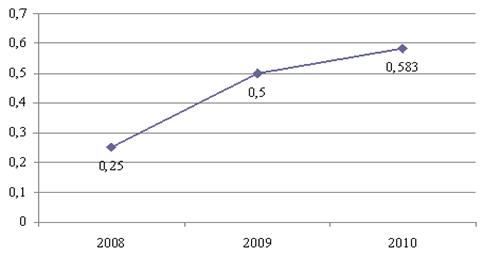

На основании данных, приведенных в таблице 2.2.2, можно рассчитать

коэффициент степени соответствия рассматриваемого процесса. Коэффициент

определяется как отношение количества соответствий к общему количеству

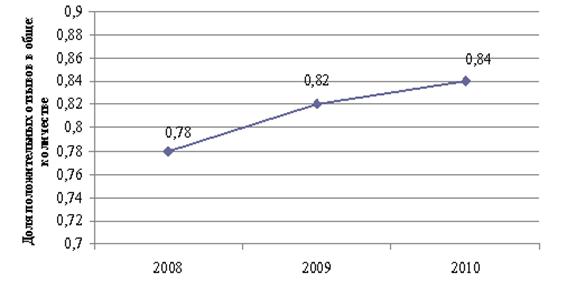

критериев оценки. Динамика изменения данного коэффициента представлена на

рисунке 2.2.2.

В 2008 г. наблюдалось большое количество несоответствий процесса основным

оценочным критериям, результатом чего стало низкое значение коэффициента

соответствия - 0,25. Это вызвано тем, что в этом году в ЗАО «Декафом» процесс

совершенствования СМК был на начальном этапе.

В 2009 г. отмечен резкий рост коэффициента до значения 0,5, что вызвано

разработкой мероприятий по устранению недостатков, выявленных в предыдущем

году. Дальнейшее увеличение рассматриваемого коэффициента было выявлено и в

2010 г. - рост составил 0,083.

Рис. 2.2.2. Динамика изменения коэффициента соответствия процесса

«Ответственность руководства»

Рост коэффициента соответствия свидетельствует о повышении эффективности

работы руководства предприятия в области качества, о стремлении достичь

поставленных целей.

Менеджмент ресурсов. Высшее руководство ЗАО «Декафом» определяет и

обеспечивает управление ресурсами, которые необходимы для:

1) внедрения и поддержания в рабочем состоянии системы менеджмента

качества, а также постоянного повышения ее результативности;

2) повышения удовлетворенности потребителей путем выполнению их

требований.

Для бесперебойного функционирования производственной деятельности и СМК

руководство обеспечивает предприятие следующими ресурсами:

1) человеческими ресурсами (кадрами);

2) зданиями;

) машинами, механизмами (башенные краны, автокраны, экскаваторы);

) оборудованием, приспособлениями, инструментом, средствами

измерения и контроля;

) транспортом и связью;

) информационными ресурсами;

) производственной средой.

Персонал ЗАО «Декафом», выполняющий работу, влияющую на качество

продукции, является компетентным в соответствии с полученным образованием,

подготовкой, навыками и опытом.

Необходимая компетентность персонала подразделения определяется

руководителем подразделения в соответствии с Единым тарифно-квалификационным

справочником и штатным расписанием в должностных инструкциях.

Должностные инструкции содержат следующие данные:

1) порядок назначения на должность и освобождения от занимаемой

должности;

2) требования к образованию и к практическому стажу работы по этой

специальности;

) необходимый уровень знаний (требований нормативной и технической

документации, принципов, теоретических основ);

) документы, регламентирующие работу руководителя, специалиста

(служащего) и непосредственная подчиненность;

) должность специалиста, замещающего исполнителя на время

отсутствия;

) функции и должностные обязанности;