Проектирование автоматизированного электропривода двухкоординатного модуля для производства интегральных микросхем

ВВЕДЕНИЕ

Многокоординатный шаговый привод, обладая

конструктивной пластичностью (гибкостью), позволяет создавать достаточно

сложные устройства точного воспроизведения движений (сборочные центры,

измерительные машины, установки для лазерной обработки материалов и т.д.), в

которых совмещено управление технологическими и транспортными операциями и

получен качественно новый уровень конструктивной интеграции

электромеханического преобразователя с рабочим органом.

Основные области применения привода: робототехника

и гибкое автоматизированное производство, в особенности, сборка малогабаритных

изделий (например, электромагнитных реле, часов и т.д.); автоматический монтаж

радиокомпонентов и микросхем на печатных платах; измерительные машины,

установки лазерной, электроискровой маркировки, гравировки и т.д.

Современная практика автоматизации производства

убедительно показывает, что классический способ проектирования гибких

производственных систем, когда для создания отдельного гибкого

производственного модуля используются традиционные элементы технологического

оборудования (роботы, станки с числовым программным управлением, накопители,

бункеры и т.д.), в ряде случаев приводит к неоправданной избыточности и

вследствие этого к высокой стоимости, материалоёмкости и, в конечном счёте, к

экономической неэффективности разрабатываемого оборудования. Так, использование

современного робота с большим числом степеней подвижности для реализации

простой операции загрузки экономически неоправданно.

Альтернативой традиционному подходу является

применение при проектировании гибких производственных модулей достаточно

широкой серии “интеллектуальных” модулей движения различного типа (линейных,

планарных, поворотных) со встроенными датчиками и индивидуальной системой

микропроцессорного управления, снабжённых необходимыми типами интерфейсов для

сопряжения с системой управления более высокого уровня и средствами сопряжения

с рабочим инструментом или обрабатываемой деталью. Из отдельных блоков такого

своеобразного “конструктора”, может проектироваться система воспроизведения

взаимосвязанных движений деталей и инструментов конкретного гибкого

производственного модуля с одновременной минимизацией числа степеней

подвижности в системе и, соответственно, материальных затрат.

Серия модулей движения может включать в себя

модули движения традиционного типа, выполненные, например, на основе

вращающихся двигателей и кинематических преобразователей движения (типа

винт-гайка, шариковая винтовая пара и др.), а также модули движения нового типа

- на основе линейных, планарных и поворотных шаговых двигателей с

аэростатическими опорами. Последние имеют принципиальные преимущества, так как

являются по существу “бесфрикционными” модулями движения, что обеспечивает

отсутствие износа и, как следствие, сохранение метрологических характеристик

привода в течение всего времени эксплуатации. Это обстоятельство позволяет

проектировать гибкие производственные модули вообще без кинематических

преобразователей движения, что, несомненно выгодно с точки зрения повышения

надёжности системы и сокращения сроков регламентных работ.

Второй подход к проектированию гибких

производственных систем позволяет оптимальным образом реализовать идею

конструктивной интеграции органов движения с инструментом или органов движения

с обрабатываемой деталью (спутником). Кроме того, появляется возможность

реализации технологических и транспортных операций на единой элементарной базе.

Особенно привлекательной выглядит при этом возможность решения не только задачи

автоматизированного проектирования и автоматизированной технологической

подготовки производства, но и задачи автоматизированного проектирования самых

гибких производственных систем. Архитектурная гибкость модульной системы

движения позволяет при этом не только сократить сроки и стоимость проектирования

новых машин и механизмов, но и автоматизировать этот процесс, автоматизировать

саму технологическую установку к типу подлежащего реализации технологического

процесса, отказавшись от традиционного приспособления технологии к имеющейся

номенклатуре машин и механизмов. Такая концепция построения гибких

производственных систем является очень перспективной, так как сочетает в себе

достоинства высокопроизводительных жёстких роторно-конвейерных линий с

достоинствами традиционных гибких производственных систем. Работы в этом

направлении активно ведутся рядом фирм в Беларуси, а также в России, США,

Японии и Европе.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Анализ технологического процесса

Двухкоординатный транспортный модуль на основе

линейных шаговых двигателей применяется для изготовления микросхем высокой

степени интеграции. Для этой цели используется зондовая установка, включающая в

себя двухкоординатный транспортный модуль. Пластина, на которой будут

изготавливаться микросхемы, имеет круглую форму, её диаметр, как правило,

составляет 300 мм. Пластина разделяется на контактные зоны размером 80х80 мкм

которые маркируются специальной краской, для того чтобы отличить бракованную

контактную зону от рабочей.

Рабочий цикл установки происходит следующим

образом. Координатный стол с пластиной поднимается до срабатывания датчика

положения (движение по координате Z), расположенного на 300 мкм ниже

поверхности зондов. После срабатывания этого датчика координатный стол

перемещается по координате Z с меньшей скоростью для обеспечения плавного

соприкосновения поверхности контактной зоны с зондами. Количество зондов может

быть различным: от 8 до 16. После маркировки соответствующей контактной зоны

координатный стол опускается вниз на высоту 15 мм. После этого происходит

перемещение координатного стола по координате Х или Y для перемещения следующей

контактной зоны в положение непосредственно под зондами. Потом координатный

стол вновь поднимается и происходит маркировка следующей контактной зоны. На

рисунке 1.1 представлена диаграмма работы устройства.

Рисунок 1.1 - Диаграмма работы устройства

1.2 Описание промышленной установки

Координатные системы, реализующие перемещения

объекта обработки по нескольким координатам одновременно без кинематических

элементов преобразования вращательного движения в поступательное, строятся на

базе линейных шаговых двигателей.

Принципиально линейные шаговые двигатели

представляют собой шаговые двигатели с развёрнутыми подвижной и неподвижной

частями. Конструктивно линейный шаговый двигатель (рисунок 1.2) содержит якорь,

состоящий из жёстко соединённых модулей А и В, и безобмоточный зубчатый

пассивный статор, выполненный из магнитомягкого материала. Каждый из модулей А

и В состоит из двух П-образных магнитопроводов, объединённых постоянным

магнитом. Зубцовые зоны полюсов каждого магнитопровода ориентированы

относительно зубцов статора со взаимным линейным сдвигом в половину зубцового

деления tz.

Обмотки управления охватывают средние полюсы А2 и А3 и соответственно В2 и В3

модулей А и В. Электромагнитные модули якоря линейных шаговых двигателей

расположены со взаимным линейным сдвигом, равным  ,

где k=1. Якорь линейного шагового двигателя расположен над статором с зазором d.

,

где k=1. Якорь линейного шагового двигателя расположен над статором с зазором d.

Рисунок 1.2 - Схема конструкции линейного

шагового двигателя

Линейный шаговый двигатель обеспечивает линейные

перемещения по одной координате перпендикулярно линиям нарезки зубцов статора.

Для обеспечения перемещения координатного стола в плоскости объединяются два

двигателя. Необходимый рабочий зазор d между статором и

якорем обеспечивается применением аэростатических опор.

Основное требование к координатным системам -

стабильность их электромеханических характеристик. Предпосылкой тому является

высокое качество обработки прилегающих поверхностей статора и подвижной

каретки. Зубчатые поверхности статора и ротора изготавливаются фрезерованием

прецизионной групповой фрезой или методами травления по прецизионным

фотошаблонам с последующей заливкой пазов эпоксидными компаундами с твёрдым

немагнитным наполнителем, шлифовкой и притиркой. Это обеспечивает высокую

степень параллельности и чистоту рабочих поверхностей.

Электромагнитное взаимодействие ротора со

статором происходит в воздушном слое между кареткой и статором, поэтому

постоянство зазора d ведёт к стабильности тяговых и

точностных характеристик координатной системы. Сама же величина зазора

получается как результат уравновешивания аэростатической силы отталкивания и

магнитной силы притяжения ротора линейного шагового электродвигателя. При этом

удовлетворены условия “всплывания” каретки над плоскостью статора при подаче

сжатого воздуха. В проектируемой установке, являющейся серийно производимой

двухкоординатной системой с линейными шаговыми электродвигателями

обеспечивается зазор d=10 мкм при давлении воздуха в

пределах 4 атм и расходе 15 л/мин.

Схематически конструкция такого координатного

стола представлена на рисунках 1.3. Подвижная каретка 1, имеющая в качестве

основания модуль с линейным шаговым двигателем 2, для движения по оси Х и

модуль с линейным шаговым двигателем 3, для движения по оси Y, скользит по

статору 4 на воздушной подушке, образуемой сжатым воздухом, подаваемым в зазор

между статором и кареткой через жиклеры 5, расположенные по периметру якорей

линейных шаговых двигателей. В данной установке используется вариант

конструкции координатного стола с совмещённой по осям Х и Y нарезкой зубцов

статора (рисунок 1.3). Каретка содержит два линейных шаговых двигателя для движений

по двум осям координат.

Рисунок 1.3 - Координатный стол с линейным

шаговым двигателем: а) конструктивная схема; б) координатный стол с совмещённой

нарезкой статора: 1 - подвижная каретка, 2 - линейный шаговый двигатель оси Х,

3 - линейный шаговый двигатель оси Y, 4 статор, 5 - жиклеры

При движении по координате Х коммутируются

обмотки электромагнитов шагового двигателя координаты Х при статическом

состоянии токов в обмотках шагового двигателя координаты Y. При коммутации

обмоток шагового двигателя оси Y обеспечивается перемещение по координате Y.

При одновременном перемещении по двум координатам управляют токами обоих

линейных шаговых двигателей.

Программное обеспечение системы управления

шаговыми двигателями построено по иерархическому принципу. На верхнем уровне в

распоряжении пользователя имеются средства, позволяющие установить конфигурацию

системы (число дискретных входов-выходов, задействованных в каждом осевом

контроллере, наличие дополнительных модулей и др.) и написать программу согласованного

управления всеми осями данной установки и технологическим оборудованием в

соответствии с картой технологического процесса. Для написания программы

пользователю предлагается специализированный язык программирования многоосевого

электропривода МL, позволяющий описать всю необходимую последовательность

движений в их взаимосвязи с технологическими командами. Особенность языка

состоит в том, что не одна исполняемая программа, а несколько - для всех

уровней управления: для управляющей ЭВМ, осуществляющей синхронизацию работы

групп электроприводов (крейтов), для модуля центрального процессора,

осуществляющего синхронизацию работы отдельных осей и технологического

оборудования, для каждого из осевых контроллеров, осуществляющих

непосредственное управление движением.

Средний уровень является монитором реального

времени и обеспечивает обмен данными и командами между управляющей ЭВМ,

модулями центрального процессора и осевыми контроллерами, а также вызов и

выполнение необходимых программ. Программные модули монитора входят в

программное обеспечение управляющей ЭВМ, модуля центрального процессора и

осевых контроллеров вместе с драйверами ввода-вывода информации, а также

интерпретаторами программ управления приводами и технологическим оборудованием.

Нижний уровень включает в себя программы

непосредственного управления осью в режимах позиционного и контурного движений,

программы тестовой проверки оборудования, таймеры, процедуры обслуживания

прерываний и др.

Необходимое конкретному пользователю программное

обеспечение для осевых контроллеров и модулей центрального процессора

поставляется в виде ПЗУ. Имеется программная поддержка наиболее

распространенных в настоящее время систем подготовки конструкторской

документации (ACAD) и графики (различные рисовальные пакеты типа Paint Brush)

на персональных компьютерах IBM PC/XT/AT. Например, есть возможность

подготовить желаемую траекторию движения в пакете ACAD или снять её сканером с

имеющегося чертежа и преобразовать полученные файлы в соответствующую программу

управления шаговым электроприводом.

Работа с шаговым приводом в разомкнутой системе.

Дискретность отработки шага (число точек на период основной нарезки) задается

при инициализации пользователем. Для обеспечения плавности при

разгоне-торможении, а также при отработке маленьких перемещений в момент

разгона-торможения должен выполняется сдвиг фазы токов (работа с так

называемыми "быстрыми импульсами"). Требуемая величина сдвига фазы

рассчитывается сигнальным процессором в соответствии с необходимым текущим ускорением

на заданной траектории движения. Кроме того, предусмотреть возможность задания

требуемого угла опережения пользователем, его оперативное изменение в процессе

наладки, а также пропорциональное изменение по отношению к результатам расчета

сигнального процессора. По умолчанию, форма формируемого устройством сопряжения

фазного тока синусоидальная (в пределах округления при заданной степени

дробления). Кроме того, должна существовать возможность задания произвольной,

задаваемой пользователем таблицы токов фаз. Это дает возможность задать

необходимые предискажения токов в фазах двигателей и тем самым значительно

снизить циклическую погрешность индуктора. Для снижения энергопотребления в

системе привода, уменьшения нагрева статора и индуктора ЛШД при останове (и,

следовательно, уменьшения температурных погрешностей привода), предусмотреть

возможность снижения токов в фазах двигателя. Величина тайм-аута после

окончания движения и величина уменьшения тока в процентах программируется

пользователем при инициализации координаты.

Наряду с основной программой, контроллер должен

выполнять обслуживание линий ввода-вывода. Цикличность опроса линий ввода и

изменение линий вывода 100 мкс. При работе генератора траектории текущая

координата должна постоянно сравниваться с предельными, программно

установленными значениями поля перемещения по координате. При срабатывании

одного из внешних датчиков крайних положений должен быть выполнен немедленный

останов привода. Регулятор также должен отслеживать величину ошибки на каждом

цикле (разница между ожидаемой и реальной ошибкой координаты). Эта ошибка

сравнивается с заранее определенным пользователем значением и, в случае

превышения последней, движение должно быть прекращено. Это позволит остановить

привод при механической блокировке привода либо неисправности датчика

положения.

В устройстве сопряжения предусмотреть систему

трассировки задаваемых пользователем переменных регулятора и траектории

движения (координата, ошибка по положению или по скорости, заданная или

реальная скорость движения и др.) во внутренне буферное ОЗУ с возможностью

последующей перекачки массива данных на ПЭВМ для графического отображения,

просмотра и анализа полученной информации с целью более точного определения

параметров объекта управления и более точной настройки параметров регулятора.

Обмен с внешними устройствами включает:

) 40 входных сигналов от концевых датчиков

(оптронная развязка);

при применении в качестве датчика обратной связи

лазерного интерферометра, 3 линии на каждый используемый сервоканал могут

использоваться для параллельного ввода внешних младших разрядов счетчика

положения; возможно использование данных линий просто как стандартные линии

цифрового ввода с их программным опросом и передачей их состояния на

HOST-компьютер. Конкретная настройка функционального назначения линий

программируется при инициализации;

) 4 входных аналоговых сигнала (в зависимости от

конфигурации системы могут использоваться либо для ввода сигналов от

индуктивного датчика обратной связи по положению либо для ввода сигналов от 4-х

датчиков ускорения; для ввода аналоговых сигналов в процессор используется

четырехканальный 12-битовый АЦП; одновременная работа АЦП по всем каналам

делает возможным использование данных входов для прямого ввода квадратурных

синусоидального и косинусоидального сигналов с оптического датчика положения);

) 2 синхронных канала для управления выходными

драйверами или для подключения дополнительных каналов АЦП. Каждый синхронный

канал

имеет мультиплексор на 4 линии выбора, общее

число линий с разделением по времени - 8.

) 16 линий цифрового вывода с нагрузочной

способностью до 25 мА для управления приводами с разомкнутой обратной связью по

положению (могут использоваться как обычные линии вывода с их установкой от

HOST-компьютера).

Ограничения по динамике привода с обратной

связью, накладываемые контроллером:

Максимальная скорость привода ограничивается

двумя обстоятельствами:

) максимальная частота входных сигналов от

инкрементального датчика положения ограничена значением 4 МГц (при

необходимости, возможен ввод дополнительных параллельных 3 разрядов для

расширения частоты сигналов инкрементального датчика при использовании

лазерного интерферометра; в этом случае эффективная тактовая частота датчика

обратной связи составит 32 МГц, что достаточно для работы с лазерным

интерферометром с дискретностью 0,01 мкм при скорости перемещения до 300 мм/с);

) при одновременной работе всех 4-х координат

шагового привода, максимальная скорость каждой из координат не более 5000 Гц

основного шага нарезки. Это ограничение вытекает из максимальной частоты

программной коммутации фаз обмоток, которая выполняется с периодом 20 мкс,

кроме того, скорость не может быть более 3,2 м/с

) максимальное ускорение не более 50 м/c.

) плавность в пределах 30... 65000 м/с.

Основные технические характеристики

транспортного модуля с контроллером на основе сигнального микропроцессора

ADSP2186 Analog devices:

цифровой сигнальный процессор ADSP2186 Analog

devices;

одновременное управление двумя шаговыми

двигателями с максимальным током фазы до 5,5 А и дроблением 6400 микрошагов на

оборот;

диапазон перемещения  2147483648

дискрет;

2147483648

дискрет;

максимальное перемещение до 8388608

дискрет;

8388608

дискрет;

высокоуровневый язык описания движения;

программно-задаваемые скорости и ускорения

перемещения;

возможность обработки задач ввода-вывода

совместно с движением;

линейная и круговая интерполяция;

драйвер электродвигателя имеет защиту от

короткого замыкания нагрузки, замыкания на питание и на общий провод;

независимая настройка максимального тока в фазе

для каждого двигателя;

оптоизолированных цифровых входа;

цифровых входов с максимальным напряжением

логической единицы до 24 В;

выходов типа открытый коллектор с нагрузочной

способностью до 500мА;

интерфейс связи HOST ЭВМ - асинхронный

последовательный канал RS232/RS485 (конфигурируется пользователем) до 115200

бит/с с оптической изоляцией;

собственная потребляемая мощность не более 2 Вт;

рабочая температура эксплуатации - от 0 до 40 С°;

габариты 135 100 мм.

100 мм.

1.3 Анализ взаимодействия оператор -

промышленная установка

Зондовая установка предназначена для маркировки

контактных зон пластины, из которой впоследствии будет изготавливаться

микросхемы. Пластина разделяется на контактные зоны размером 80х80 мкм которые

маркируются специальной краской, для того чтобы отличить бракованную контактную

зону от рабочей.

Установка обеспечивает следующие действия:

выгрузку пластины на координатный стол, из

подающей кассеты,

перемещение пластины в зону маркировки,

нанесение на контактную зону соответствующей

маркировочной метки,

перемещение пластины по заданной программе,

перемещение пластины в зону выгрузки и выгрузку

в приёмную кассету,

перемещение приёмной и подающей кассет на шаг.

Существуют следующие режимы работы устройства:

“Полуавтомат” - рабочий,

“Ручная загрузка” - рабочий,

“Контроль” - наладочный,

“Диагностика” - наладочный.

Выбор режима работы осуществляется вводом

соответствующей команды с пульта управления.

Пуск установки осуществляется нажатием клавиши

“ПУСК” на пульте управления.

Работа установки в полуавтоматическом режиме:

Оператор устанавливает кассеты с пластинами и

пустую на платформы загрузки и запускает установку нажатием клавиши “ПУСК” и,

манипулируя органами управления пульта, выполняет точную ориентацию пластины по

координатам Х и Y, и после этого запускает установку в режим “автоматической”

обработки. Загрузочная кассета перемещается вверх до срабатывания датчика

положения и останавливается. Датчик положения расположен на 300 мкм ниже

поверхности зондов. После отчёта выдержки времени, пластина перемещается вверх

до соприкосновения контактной зоны с зондами с меньшей скоростью. Скорость

перемещения понижается для того чтобы не произошло повреждения пластины или

наконечников зондов. После маркировки контактной зоны, пластина перемещается

вниз на 10 мм, а затем по координате х или у (задаётся в программе) для

установки следующей контактной зоны под наконечники зондов и цикл повторяется

сначала.

Режим “Ручная загрузка” предусматривает ручную

загрузку пластин на предметный стол. Выход в режим осуществляется нажатием

кнопки “РУЧН”. При нажатии кнопки “ЗАГР” отключается вакуум на планшайбе стола.

Оператор устанавливает пластину на предметный стол и нажимает кнопку “СТОП”.

После нажатия кнопки “ПУСК”, дальнейший цикл производится автоматически.

Режим работы “Контроль” для наладки установки и

её составных частей и контроля работы установки. Выход в режим осуществляется

нажатием кнопки “НАЛ”. В этом режиме предусмотрены следующие подрежимы:

“Растификация”,

“Загрузка”,

“Цикл”,

“Выгрузка”,

“Аттенюатор”,

“Ориентация”,

“Сканирование”,

“Контроль”.

Режим “Диагностика” предусматривает проверку

работоспособности устройства следующими диагностическими тестами:

ПЗУ;

ОЗУ-1;

ПРОЦЕССОР;

ОЗУ-2;

ДИСПЛЕЙ;

ВВОД;

ВЫВОД;

КОНТРОЛЬ ПРЕРЫВАНИЙ.

Ввод в режим осуществляется нажатием клавиши

“ДИАГН”.

1.4 Анализ кинематической схемы,

определение параметров и проектирование расчетной схемы механической части

электропривода

Рабочим органом данной установки является ротор

линейного шагового двигателя, состоящий из двух жёстко соединённых

электромагнитных модулей. Рабочий зазор между статором и ротором осуществляется

применением аэростатических опор.

Линейные шаговые двигатели являются по существу

“бесфрикционными” модулями движения, что обеспечивает отсутствие износа и, как

следствие, сохранение метрологических характеристик привода в течение всего

времени эксплуатации.

Это обстоятельство позволяет проектировать

гибкие производственные модули вообще без кинематических преобразователей

движения, что несомненно выгодно с точки зрения повышения надёжности системы и

сокращения сроков регламентных работ.

В данном устройстве, что рабочий орган является

одновременно и якорем линейного шагового двигателя и, следовательно, в

устройстве отсутствуют какие либо кинематические элементы кинематической

передачи.

2. ВЫБОР СИСТЕМЫ ЭЛЕКТРОПРИВОДА И

АВТОМАТИЗАЦИЯ ПРОМЫШЛЕННОЙ УСТАНОВКИ

.1 Литературный обзор по теме

дипломного проекта

Шаговые электроприводы широко применяются в

системах позиционирования и контурного движения. Среди этих электроприводов

есть как дешёвые традиционные системы с поворотными двигателями и простым

программным управлением, так и высокоточные безредукторные многокоординатные

приводы сложных технологических установок с развитыми системами управления с

обратными связями.

Исследования шагового электропривода в МЭИ 40

лет назад были начаты группой молодых инженеров (Б.А. Ивоботенко, В.К.

Цаценкиным, Л.А. Садовским и др.). По их результатам были разработаны отрезки

серий шаговых двигателей с блоками управления и налажен их выпуск рядом

отечественных предприятий. С начала 70-х годов под руководством профессора Б.А.

Ивоботенко лабораторией дискретного электропривода кафедры АЭП проведены

фундаментальные исследования систем движения с шаговым электроприводом,

результатом которых явилось создание класса технологических устройств и

комплексов с качеством движения в пространстве деталей и инструмента, которое

не достигалось ни одним иным типом электропривода. В наибольшей степени это

относится к системам движения с линейными и многокоординатными шаговыми

электроприводами, позволившими на порядок улучшить качество автоматизированных

устройств при производстве элементов микроэлектроники и изделий с их

применением.

В последнее время возросло использование

компьютерных технологий, а шаговые двигатели, с управлением от вычислительных

машин, позволяют полностью исключить схемы управления двигателем, оставив лишь

блоки усиления мощности. Также использование компьютерных технологий, совместно

с шаговыми электроприводами, позволяют гибко менять задание цикла работы

привода, без схемного изменения системы управления двигателем.

Кроме шагового привода в устройствах

позиционирования используется также вентильный привод. Одно из новых

направлений в электромеханике связано с вентильно-индукторными двигателями [1].

Их также называют индукторными реактивными, управляемыми реактивными,

реактивными двигателями с электронной коммутацией. Простота конструкции и

электрических схем таких двигателей и их коммутаторов, высокая надёжность и

относительно низкая стоимость, хорошие регулировочные качества, возможность

использования в сложных условиях окружающей среды и другие достоинства

способствуют расширяющемуся применению вентильно-индукторных двигателей в различных

областях техники - от прецизионных систем управления до мощных транспортных

средств - и стимулируют их углубленные расчётно-теоретические исследования [1].

Основное внимание в настоящее время уделяется

вращающимся вентильно-индукторнвм двигателям. Очевидные достоинства

вентильно-индукторных двигателей дают импульс к применению их нетрадиционных

исполнений, в частности линейных вентильно-индукторных двигателей

Главное достоинство применения шаговых

электроприводов то, что в проектируемом устройстве необходима организация

дискретного перемещения рабочего механизма, а это и является главной функцией

шагового двигателя [2].

Итак, применение шаговых двигателей объясняется

тем, что они позволяют преобразовывать управляющий импульс в фиксированное

линейное перемещение без датчиков обратной связи. Данное обстоятельство

позволяет существенно упростить систему управления механизмом и увеличить ее

надежность, так как сокращается количество электронных элементов.

2.2 Формулирование требований к

автоматизированному электроприводу и системе автоматизации

К автоматизированному приводу предъявляются

требования следующего характера:

Точность позиционирования - 10 мкм

Перерегулирование - 20%

Максимальная скорость - 0,28 м/с

Максимальное ускорение - 18 м/с2

Удобство и гибкость управления - быстрая

переналадка

Надежность СУЭП

Удобство наладки и диагностики

Удобство монтажа и ремонта - облегченный доступ

к основным схемам и узлам, блочное построение.

Исключение влияния помех и подавление

собственных помех

Требование электробезопасности и охраны труда -

соответствие правилам и нормам техники безопасности.

Пожарная безопасность

Минимальные массогабаритные показатели -

создание компактных блоков и узлов.

Минимальная стоимость и минимальные

эксплуатационные расходы - применение недорогих комплектующих и технологий.

2.3 Проектирование функциональной

схемы автоматизированного электропривода

На рисунке 2.1 представлена функциональная схема

электропривода двухкоординатного транспортного модуля.

Электродвигатели М1 и М2 являются двухфазными

линейными шаговыми электродвигателями, осуществляющими перемещения ротора

(XY-стола) по координатам X и Y. Управление движением ротора, согласно

заложенной программе осуществляется с помощью микропроцессора.

Модуль гальванической развязки 1 и схема защиты

на диодах осуществляют согласование напряжения сигналов, поступающих на

дискретные входы с допустимым напряжением на входах микросхемы процессора.

В постоянном записывающем устройстве хранятся

программы перемещения XY-стола.

Модуль гальванической развязки 2 и выходные

драйвера осуществляют связь между микропроцессором и компьютером (РС).

В оперативную память через вход программирования

осуществляется ввод программ.

Цифроаналоговые преобразователи ЦАП1 и ЦАП2

осуществляют преобразование цифровой информации с выхода микросхемы оперативной

памяти в аналоговую форму. Аналоговый сигнал поступает на драйвера 1 и 2 со

схемой защиты от перегрузки по току.

Рисунок 2.1 - Функциональная схема

электропривода

2.4 Определение возможных вариантов

и выбор рациональной системы электропривода

Среди шаговых двигателей наибольшее применение

благодаря лучшему использованию объёма машины по моменту нашли двигатели с

постоянным магнитом на роторе и большим количеством зубцов на роторе и статоре.

В отечественной литературе этот тип машины получил название

“магнитоэлектрический индукторный шаговый двигатель” [3]. В западной литературе

этот тип двигателя называют “гибридным шаговым двигателем”. Структура

разомкнутого шагового привода приведена на рисунке 2.2. Разомкнутый шаговый

привод использует программный режим работы с расчётом синусно-косинусных токов,

создающих момент двигателя, необходимый для выполнения движения и фиксации в

заданной позиции. Программа движения привода r,

wr,

mr

(путь, скорость, момент) рассчитывается генератором траектории по модели

привода. Положение привода задаётся положением g годографа

вектора тока, задание скорости - частотой wr токов, а

ускорение - фазовыми сдвигами годографа вектора тока. Разомкнутый шаговый

привод описывается упрощённой системой уравнений в относительных величинах:

(2.1)

(2.1)

где  -

электрическая координата подвижной части привода;

-

электрическая координата подвижной части привода;  -

электрическая скорость;

-

электрическая скорость;  - время;

- время;  -

момент;

-

момент;  -

момент инерции двигателя и нагрузки;

-

момент инерции двигателя и нагрузки;  -

амплитуда момента;

-

амплитуда момента;  - задание угла

вектора тока;

- задание угла

вектора тока;  - угол

запаздывания вектора тока, вызванного индуктивностью двигателя, инерционностью

регулятора тока и дискретизацией управления;

- угол

запаздывания вектора тока, вызванного индуктивностью двигателя, инерционностью

регулятора тока и дискретизацией управления;  -

коэффициент демпфирования, возникающего в основном из-за вихревых потерь;

-

коэффициент демпфирования, возникающего в основном из-за вихревых потерь;  -

возмущение в виде фиксирующего момента двигателя;

-

возмущение в виде фиксирующего момента двигателя;  -

неучтённое возмущение; индекс “r” означает заданную величину.

-

неучтённое возмущение; индекс “r” означает заданную величину.

Закон движения разомкнутого шагового привода

обеспечивается программированием момента в соответствии с (2.1), т. е.

программированием амплитуды  , фазы

, фазы  и

частоты

и

частоты  годографа

вектора тока.

годографа

вектора тока.

Амплитудное управление (программирование

амплитуды  ) с постоянным

углом нагрузки (

) с постоянным

углом нагрузки ( ) малоэффективно,

так как на его качестве сильно сказывается отрицательное влияние насыщения

магнитной цепи двигателя и фиксирующего момента, так влияние насыщения

проявляется в нелинейном изменении момента в функции тока, что эквивалентно

появлению дополнительных возмущений, а фиксирующий момент, слабо зависящий от

тока двигателя, создаёт, в свою очередь, зоны параметрической неустойчивости

при амплитудном управлении с малыми значениями токов.

) малоэффективно,

так как на его качестве сильно сказывается отрицательное влияние насыщения

магнитной цепи двигателя и фиксирующего момента, так влияние насыщения

проявляется в нелинейном изменении момента в функции тока, что эквивалентно

появлению дополнительных возмущений, а фиксирующий момент, слабо зависящий от

тока двигателя, создаёт, в свою очередь, зоны параметрической неустойчивости

при амплитудном управлении с малыми значениями токов.

При фазовом управлении насыщение и фиксирующий

момент влияют значительно слабее. Поэтому для шагового привода, как правило,

используется фазовое управление. Фазовое управление означает стабилизацию

номинального значения амплитуды задания тока (im=1) и управление заданием угла  и

частоты

и

частоты  годографа

вектора тока.

годографа

вектора тока.

При фазовом управлении программирование угла

вектора тока происходит в соответствии с (2.2):

(2.2)

(2.2)

где  -

задание момента;

-

задание момента;  - рассчитанный

угол запаздывания тока.

- рассчитанный

угол запаздывания тока.

При использовании дискретного управляющего

устройства (микропроцессора) с периодом квантования h уравнения (2.1) с учётом

(2.2) преобразуются к линейному виду:

(2.3)

(2.3)

где n - номер периода квантования; nS

- ошибка по ускорению.

Структура замкнутого шагового привода приведена

на рисунке 2.3, термин “замыкание” в этом случае означает наличие обратной

связи по положению. Замкнутый привод, как и разомкнутый, использует программный

расчёт задания токов двигателя. Программный режим дополнен цифровой коррекцией

(mс),

вычисляемой регулятором по сигналу ошибки Х0 вектора состояния. Расчёт ошибки

вектора состояния ведёт цифровой наблюдатель по сигналу датчика положения. За

счёт применения дополнительной локальной обратной связи по положению шаговый

двигатель приобретает свойства бесконтактного двигателя постоянного тока (БДПТ)

с практически постоянным в широком диапазоне скоростей моментом. Контур

регулирования тока выполняется аналогично варианту разомкнутого привода.

Уравнение замыкание в режиме БДПТ, имеет вид:

(2.4)

(2.4)

С учётом (2.3) и (2.4) замкнутый привод

описывается уравнениями (2.5):

(2.5)

(2.5)

где nS - ошибка по

ускорению.

Исходя из требований к точности, скорости и

ускорению, предъявленных электроприводу двухкоординатного транспортного модуля

выбираем разомкнутую систему шагового электропривода. В разомкнутой системе

управление положением рабочего органа осуществляется заданием токов фаз

сдвинутых друг относительно друга на 90 электрических градусов, создающих

тяговое усилие двигателя, необходимое для выполнения движения и фиксации в

заданной позиции. Она является более экономичной, так как не содержит

дорогостоящих датчиков обратных связей, и более простой, так как не содержит

цифрового наблюдателя.

Рисунок 2.2 - Структура разомкнутого шагового

привода

Рисунок 2.3 - Структура замкнутого шагового

привода

3. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

.1 Расчет нагрузок и построение

механической характеристики и нагрузочной диаграммы механизма

Строим нагрузочную диаграмму механизма P=f(t).

Шаговый двигатель в проектируемом устройстве

работает в кратковременном режиме работы (S2), поскольку период включения

чередуется с периодом отключения машины, при этом периоды включения не

настолько длительны, чтобы превышения температуры машины могли достигнуть

установившихся значений, а периоды отключения настолько длительны, что все её

части охлаждаются до температуры окружающей среды.

Усилие тяги в статическом режиме необходимо

только для преодоления сил вязкого трения, так как ротор двигателя, являющийся

рабочим органом, перемещается на воздушной подушке. Изменение статического

момента не происходит, поскольку установка находится в специальном помещении со

стабилизированной температурой, поскольку большие изменения температуры

отрицательно сказываются на точности позиционирования. Следовательно, усилие

тяги в статическом режиме можно определить по формуле [4]

,

,

где b=10-4 Нм×с

- коэффициент вязкого трения шагового двигателя, v=0,28 м/с - скорость

перемещения.

Тогда

Время максимального перемещения (4мм) - tp=0,03

c, время паузы - время, затрачиваемое на перемещение стола по оси Z - tп=0,1с.

Мощность в статическом режиме:

Нагрузочная диаграмма механизма представлена на

рисунке 3.1.

P, мкВт

P, мкВт

Рис. 3.1- Нагрузочная диаграмма механизма

Так как тяговое усилие при разгоне и торможении

значительно превышает усилие в статическом режиме, выбор электродвигателя нельзя

производить, основываясь на упрощённой нагрузочной диаграмме механизма.

Оценка качества функционирования систем

автоматического управления базируется на исследовании их статических и

динамических характеристик.

Статическими называются характеристики, отображающие

связь между входными воздействиями и выходными координатами в установившемся

режиме.

Стабильность статических характеристик зависит

от возмущающих воздействий на систему. В частности, основным возмущающим

воздействием в системе управления электроприводом является нагрузка на валу

электродвигателя, обуславливающая изменения заданной скорости его вращения. В

качестве статической характеристики системы рассматривается зависимость

скорости от статического момента, при постоянстве задающего воздействия.

Кроме основного возмущения, на точность

поддержания заданной выходной величины оказывают влияние второстепенные

возмущающие воздействия - колебание напряжения питающей сети, неоднозначность

статических характеристик усилительных и преобразовательных устройств,

температурные изменения.

Статическая нагрузка ограничивается только

силами трения и пренебрежимо мала по сравнению с динамическим усилием. Кроме

того, статическая нагрузка неизменна во времени. Установка находится в

помещении со стабилизированной температурой.

Поскольку статическое усилие определяется силами

трения и неизменна во времени, отсутствует необходимость в построении

статических характеристик.

3.2 Предварительный выбор двигателя

по мощности

Выбор ЛШД осуществляется по усилию тяги, необходимому

для позиционирования рабочего органа с определённой полезной нагрузкой.

Исходными данными для расчёта являются:

перемещение - S=4 мм, время перемещения - t=0,015 с и масса подвижной части -

m=3 кг. Скоростная диаграмма ШД - треугольная.

Выбор ШД осуществляется в следующем порядке:

Рассчитывается ускорение а, по формуле:

.

.

Рассчитывается требуемое усилие тяги F:

.

.

3.3 Выбор номинальной скорости

двигателя и типоразмера двигателя

По требуемому усилию тяги выбираем линейный

шаговый двигатель НР 30848101 со следующими параметрами:

Таблица 3.1 - Параметры двигателя НР 30848101

|

Параметры

|

Значения

|

|

Максимальный

ток в фазе, А

|

1,5

|

|

Дробление,

микрошагов/оборот

|

6400

|

|

Максимальное

перемещение, дискрет

|

8388608

|

|

Сопротивление

обмотки фазы, Ом

|

5

|

|

Индуктивность

обмотки фазы, мГн

|

0,3

|

|

Масса

ротора, кг

|

3

|

|

Число

фаз

|

2

|

|

Тяговое

усилие, Н

|

55

|

|

Величина

шага, мкм

|

10

|

|

Максимальная

скорость, м/с

|

0,3

|

|

Составляющая

фиксирующего момента, Н/А

|

0,01

|

3.4 Построение нагрузочной диаграммы

электропривода

Динамическое усилие определяем по следующей

формуле:

.

.

На каждом интервале нагрузочной диаграммы

тяговое усилие двигателя будем рассчитывать по следующей формуле [5]:

Где b=10-4 Нм×с

- коэффициент вязкого трения шагового двигателя, l - перемещение, м.

Теперь находим максимальную скорость, до которой

разгонится двигатель исходя из тех соображений, что расстояние, на котором

происходит разгон, равно 2мм:

Рассчитаем момент двигателя для каждого

интервала работы механизма:

Разгон:

Установившийся режим работы:

Торможение:

, м/с

, c

, c

Рисунок 3.2 - Скоростная диаграмма электропривода

F, H

, c

, c

Рисунок 3.3 - Нагрузочная диаграмма

электропривода

3.5 Проверка выбранного двигателя по

нагреву и перегрузочной способности

Упрощенная нагрузочная диаграмма электропривода

используется для предварительной проверки двигателя по нагреву и перегрузочной

способности. Для проверки двигателя по нагреву воспользуемся методом

эквивалентного момента. Условием правильного выбора двигателя по нагреву

является

.

.

В случае линейного двигателя:

.

.

автоматизированный электропривод

силовой цепь

Где Fном - номинальное тяговое усилие.

Тогда эквивалентное усилие тяги двигателя

определим по формуле

где a0 - коэффициент,

учитывающий ухудшение охлаждения при пуске (торможении). Принимаем a0

= 1, так как используется принудительное охлаждение

Э

Э FН.

FН.

,4 Н 55

Н -Двигатель будет удовлетворять условиям нагрева.

55

Н -Двигатель будет удовлетворять условиям нагрева.

Из нагрузочной диаграммы (рисунок 3.4) видно,

что

,

,

следовательно, выбранный двигатель удовлетворяет

условиям перегрузочной способности.

4. ПРОЕКТИРОВАНИЕ СИЛОВОЙ СХЕМЫ

АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА И ВЫБОР КОМПЛЕКТНОГО ПРЕОБРАЗОВАТЕЛЯ

ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

.1 Определение возможных вариантов и

обоснование выбора типа комплектного преобразователя

В системе управления разомкнутым шаговым

приводом важны период квантования, разрядность и структура периферийных

устройств [3]. Период квантования для разомкнутого привода определяется

максимальным заданием скорости. Для разомкнутого шагового привода период

квантования желательно иметь не более 100 мкс. Важная характеристика процессора

- его разрядность. Для обеспечения микрошагового управления в широком диапазоне

перемещений, скоростей и ускорений необходима разрядность процессора не менее

16. Третье важное требование - наличие развитой встроенной периферии

процессора: таймеров, памяти, удобного механизма обслуживания прерываний и

удобной связи с host-ЭВМ.

Систему управления разомкнутым шаговым приводом

можно построить на базе микропроцессора КР1816ВЕ31 [6]. Микропроцессорная

система имеет выход на шину с параллельным магистральным интерфейсом для связи

с модулем центрального процессора и выход на шину локального параллельного

интерфейса для связи с модулем связи и через него с инвертором тока.

Дополнительно модуль контроллера имеет встроенный модуль ввода-вывода

дискретных сигналов на 2 или 4 входных сигнала и 4 выходных сигнала (из них 2 с

оптронной гальванической развязкой на напряжения до 24 В и токи до 0,5 А и 2

без гальванической развязки на напряжения 5 В для передачи управляющих сигналов

от модуля контроллера к модулю инвертора тока). В контроллере реализовано

программное управление двигателем по “математической модели объекта

управления”.

Однако, перечисленным требованиям лучше отвечают

16-разрядные сигнальные процессоры с фиксированной точкой, архитектура которых

оптимизирована для высокоскоростной обработки сигналов (микропроцессор

ADSP2185KST-133 Analog devices) [7]. При периоде квантования 100 мкс от одного

процессора можно управлять несколькими осями разомкнутого шагового привода с

заданием микрошага около 1,5’, с погрешностью позиционирования до 3 - 5’,

частотой вращения до 2000 об/мин и ускорением привода до 20000 рад/с2. Одно из

реализованных на кафедре АЭП МЭИ применений разомкнутого шагового привода на

основе микропроцессора ADSP2185 - 4-координатный стол лазерной машины для

обработки ювелирных алмазов. На основе всего вышесказанного выбираем систему

управления с контроллером на основе микропроцессора ADSP2185KST-133 Analog

devices.

4.2 Расчёт параметров и выбор

элементов силовой цепи

Силовая часть электропривода построена по схеме

преобразователя частоты и автономным двухфазным инвертором тока и рассчитана на

управление двухфазными шаговыми двигателями с разнополярной коммутацией фаз

[3].

Инвертор тока представляет собой двухфазный

широтно-импульсный преобразователь напряжения (ШИМ-преобразователь), охваченный

глубокой обратной связью по току. Силовая часть преобразователя выполнена по

мостовой схеме, в диагональ которого включена фаза двигателя. Аналоговый сигнал

задания тока фазы сравнивается с сигналом обратной связи по току, и полученное

рассогласование поступает на вход регулятора тока. Выходной сигнал регулятора

является входным сигналом задания напряжения для ШИМ-преобразователя. Для

каждого сигнала задания тока, независимо от уровня мгновенной противо-ЭДС,

индуктивности и сопротивления обмотки, регулятор тока автоматически

устанавливает такую скважность импульсов напряжения, приложенных к фазе, чтобы

обеспечить протекание в ней заданного тока. Инвертор работает во втором

импульсном режиме, обеспечивая приложение к обмоткам двигателя импульсов

положительного и отрицательного напряжения.

Можно считать, что силовая часть электропривода

представляет собой управляемый источник тока, способный в широком диапазоне

частот вращения воспроизводить заданные токи и момент двигателя. Конструктивно

это выполнено в виде модуля инвертора тока, на вход которого поступают два

сигнала задания мгновенных значений токов фаз, а к выходу присоединены обмотки

управления шаговым двигателем.

Рисунок 4.1 - Функциональная схема силовой части

для одного из двигателей

СУИ - система управления инвертором, ИН -

инвертор, Uп - напряжение питания, VT1-VT4 - силовые ключи (транзисторы), fу -

частота управляющих импульсов.

На рисунке 4.1 представлена функциональная схема

силовой части для одной из фаз (фазы А) линейного шагового двигателя. Для

другой фазы (фаза В) этого двигателя схема аналогична. СУИ - система управления

инвертором, ИН - инвертор, Uп - напряжение питания, VT1-VT4 - силовые ключи

(транзисторы), управляемые подачей импульсов Nу частотой fу в СУИ от внешнего

задающего устройства. Программа управления задаётся с помощью микропроцессора

путём изменения частоты управляющих импульсов fу по любому закону и количества

этих импульсов Nу - как одиночных, так и пачек импульсов.

Выбор силовых ключей инвертора.

В качестве силовых ключей используются модули

Mosfet.

Рабочее напряжение на силовом ключе:

≥ Umax +

0,3Umax,

≥ Umax +

0,3Umax,

где Umax - амплитудное значение напряжения в силовой

цепи инвертора, В;=30 B.

Тогда,

≥ 30 + 0,3×30

= 39 В.

≥ 30 + 0,3×30

= 39 В.

Максимальный ток в силовой цепи:= 5,5 A.

Выбираем модуль Mosfet IRF420 c рабочим

напряжением UDSS = 40 В, максимально допустимым током ID = 18 A и сопротивлением

во включенном состоянии RDS = 0,001 Oм. Радиатор - алюминиевая пластина (при

токе ниже 5,5А - без обдува).

Потери мощности на нагрев транзисторов:

Температурный диапазон работы - от 59°С

до 175°С.

В таблице 4.1 указаны максимально допустимые

токи Imax при температурах корпуса  =

25°C

и

=

25°C

и  =175°С.

=175°С.

Таблица 4.1 - Максимально допустимые токи

модулей Mosfet при обозначенных выше температурах корпуса

|

, °С , °С

|

Imax,

A

|

|

25

|

18

|

|

100

|

12

|

Рассеиваемая мощность при максимально допустимых

параметрах и температуре корпуса  =25°С:

=25°С:

Так как параметры силовой схемы установки ниже

предельно допустимых для выбранных транзисторов, то потери мощности ниже  ,

следовательно, транзисторы выбраны правильно.

,

следовательно, транзисторы выбраны правильно.

Выбираем драйвер IHD215A с параметрами,

указанными в таблице 4.2.

Таблица 4.2 - Параметры драйвера IHD215A

|

Наименование

|

IGD508E

|

|

Количество

каналов

|

1

|

|

Выходное

напряжение, В

|

+/-15

|

|

Выходное

ток, А

|

+/-8

|

|

Выходная

мощность/канал, Вт

|

5

|

|

Задержка,

нс

|

225

|

|

Напряжение

пробоя, В

|

5000

|

|

Тип

развязки

|

оптическая

|

5. ПРОЕКТИРОВАНИЕ СИСТЕМЫ

АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

.1 Разработка математической модели

автоматизированного электропривода

Автоматизированный электропривод проектируемой

установки включает в себя два двухфазных линейных шаговых двигателя. Каждая

фаза управляется устройством управления, включающим в себя регулятор тока и

инвертор. Математическая модель шагового двигателя описывается следующими

уравнениями [8]:

(5.1)

(5.1)

где А и В - фазы линейного шагового двигателя,и

uB - мгновенные значения напряжений, прикладываемых к фазам, В,- активное

сопротивление обмотки фазы, Ом,

iA и iB - мгновенные значения токов фаз, А,-

индуктивность обмотки фазы, Гн.

Ym - максимальное потокосцепление, Вб,

q - перемещение, м,- постоянная момента, Н/м,н -

нагрузочное усилие, Н,

При моделировании шагового двигателя необходимо

учитывать фиксирующий момент (усилие) двигателя и влияние вязкости,

преодолеваемой ротором. В индукторном шаговом двигателе с постоянными магнитами

значительно влияние четвёртой гармоники момента (усилия), которая и называется

фиксирующим моментом (усилием). Эту гармоническую составляющую следует

учитывать введением дополнительной составляющей в нагрузочный момент. Вязкость

также учитывается введением дополнительной составляющей в нагрузочный момент.

В проектируемой установке управление линейным

шаговым двигателем осуществляется с помощью инвертора на основе модулей Mosfet.

Контур управления тока включает в себя регулятор тока, на вход которого

поступает сигнал рассогласования между заданным и фактическим значением тока

фазы.

Структурная схема автоматизированного

электропривода с линейным шаговым двигателем представлена на рисунке 5.1.

Рисунок 5.1 - Структурная схема

автоматизированного электропривода с линейным шаговым двигателем5.2 Расчёт

параметров объекта управления

рт - передаточная функция регулятора тока;и -

передаточная функция инвертора;э - постоянная времени обмотки фазы

двигателя;зтА, UзтВ - сигналы задания токов фаз А и В соответственно

Объект управления является двухфазным линейным

шаговым двигателем с параметрами, указанными в таблице 5.1.

Постоянная времени обмотки фазы двигателя:

Так как двигатель работает без нагрузки, то

нагрузочное усилие н = 0.

Максимальное потокосцепление:

,

,

где Im - максимальный ток в фазе двигателя.

Тогда, максимальное потокосцепление

Таблица 5.1 - Параметры объекта управления

|

Параметры

|

Значения

|

|

Сопротивление

обмотки фазы, Ом

|

5

|

|

Индуктивность

обмотки фазы, мГн

|

0,3

|

|

Масса

ротора, кг

|

3

|

|

Максимальное

потокосцепление, Вб

|

0,00165

|

|

Составляющая

фиксирующего момента, Н/А

|

0,01

|

|

Коэффициент

вязкого трения, Нм×с

|

10-4

|

|

Коэффициент

сухого трения,

|

10-8

|

0,06

|

5.3 Определение структуры и

параметров управляющего устройства

В состав управляющего устройства входят инвертор

на основе модулей Mosfet и регулятор тока, охваченные обратной связью по току.

Каждая фаза двухфазного шагового двигателя питается таким инвертором и имеет

обратную связь по току [3].

Сигнал задания тока фазы сравнивается с сигналом

обратной связи по току, и полученное рассогласование поступает на вход

регулятора тока. Выходной сигнал регулятора является входным сигналом для

ШИМ-преобразователя.

Рассчитаем регулятор тока:

Контур регулирования тока фазы изображён на

рисунке 5.2.

Рисунок 5.2 - Контур регулирования тока

Р - регулятор тока;рт - передаточная функция

регулятора тока;зт - сигнал задания тока фазы;- ток фазы;- коэффициент обратной

связи(p) - передаточная функция фазы двигателя.

Для проектируемой установки необходима система

управления, имеющая структуру, обладающую низкой чувствительностью к

параметрическим возмущениям. Для проектирования такой структуры необходимо

воспользоваться свойством устойчивости при бесконечном усилении в контуре [9].

Для определения условий устойчивости замкнутой

системы при бесконечном коэффициенте усиления b представим

её характеристический полином в виде

(5.1)

(5.1)

В формуле (5.1) приняты следующие обозначения:,

bi - коэффициенты, выражающиеся через параметры системы.

В соответствии с условиями М. В. Меерова при n -

m = 1 система сохраняет устойчивость при b ®

¥

всегда, при n - m = 2 при соблюдении неравенства  а

в случае n - m

а

в случае n - m  3 при b

®

¥

система не сохраняет устойчивость.

3 при b

®

¥

система не сохраняет устойчивость.

Рисунок 5.3 - Контур регулирования тока с

релейным регулятором тока

Р - регулятор тока;рт - передаточная функция

регулятора тока;зт - сигнал задания тока фазы;- ток фазы;- коэффициент обратной

связи

На рисунке 5.2 представлен контур регулирования

тока, в прямом канале которого имеется звено Р. Его характеристика вход-выход

имеет вертикальный участок, эквивалентный бесконечному усилению, а выходной

сигнал u ограничен по модулю значением um. Если обозначить через b

коэффициент усиления звена Р, то можно передаточную функцию контура представить

в виде

.

.

Очевидно,

,

,

и свойства контура не зависят от параметров

звена W(p). Так, при  получим

получим  ,

n = 1, m = 0, n - m = 1, и система устойчива при b ®

¥.

,

n = 1, m = 0, n - m = 1, и система устойчива при b ®

¥.

Так как все условия для применения релейного

регулятора соблюдаются, реализуем регулятор тока релейным элементом с

максимально допустимым отклонением фактического тока фазы от тока задания

равным 0,05А (1% от номинального тока 5,5 А).

6. АНАЛИЗ ДИНАМИЧЕСКИХ И СТАТИЧЕСКИХ

ХАРАКТЕРИСТИК ЭЛЕКТРОПРИВОДА

.1 Разработка программного

обеспечения для компьютерного моделирования, автоматизированного электропривода

Компьютерное моделирование проектируемой

установки производим в среде математического моделирования MATLAB 6.0, с

использованием библиотеки Simulink. Модель построена на основе уравнений 5.1.

В имитационной модели инвертор построен на

силовых модулях Mosfet. Открывающие импульсы подаются на транзисторы с

релейного регулятора тока, осуществляя симметричную коммутацию силовых ключей.

На рисунке 6.1 представлена имитационная модель двухфазного мостового инвертора

на модулях Mosfet.

Рисунок 6.1 - Имитационная модель двухфазного

мостового инвертора

Параметры модулей Mosfet, использованных в

модели представлены на рис. 6.2.

Рисунок 6.2 - Параметры модулей Mosfet

На рисунке 6.3 представлена имитационная модель

релейного регулятора тока.

Рисунок 6.3 - Реализация релейного регулятора

тока

ос - сигнал обратной связи по току, Iзад -

сигнал задания тока, “Pulses” - открывающие импульсы.

Имитационная модель двухфазного линейного

шагового двигателя с контуром регулирования тока представлена на рисунке 6.6.

Описание блоков, применённых при составлении

имитационной модели.

При реализации релейного регулятора тока были

использованы блоки “boolean”, “NOT”, “double”, осуществляющие инвертирование

открывающих импульсов, подаваемых на транзисторы Mosfet для осуществления

симметричной коммутации.

Блоки “Задание 1” и “Задание 2” формируют

сигналы задания токов фаз А и В соответственно. Сигналы задания токов фаз UзтА

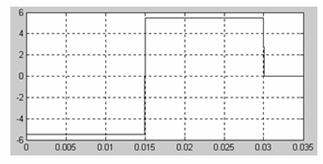

и UзтВ показаны на рисунках 6.4 и 6.5.

зт А, В

, c

, c

Рисунок 6.4 - Сигнал задания тока фазы А

зт B, В

, c

, c

Рисунок 6.5 - Сигнал задания тока фазы В

Рис. 6.6 - Имитационная модель электропривода

проектируемой установки

а и Lа - сопротивление и индуктивность обмотки

фазы А;в и Lв - сопротивление и индуктивность обмотки фазы В;- постоянная момента

Блоки “u1” и “u2” возвращают зависимости

напряжений, прикладываемых к фазам А и В от времени; блоки “i1” и “i2”

возвращают зависимости токов фаз А и В от времени; блок “f” возвращает

зависимость тягового усилия линейного шагового двигателя от времени; блок “a”

возвращает зависимость ускорения от времени; блок “v” - возвращает зависимость

скорости от времени; блок “s” возвращает зависимость перемещения от времени.

В блоке “1/m” учтена масса подвижной части,

равная 3 кг.

6.2 Расчёт и определение показателей

качества переходных процессов

Графики, полученные в результате моделирования в

среде MATLAB 6.0, представлены на рисунках 6.5 - 6.12.

s, м, c

s, м, c

Рисунок 6.7 - Зависимость перемещения от времени

v, м/с , c

v, м/с , c

Рисунок 6.8 - Зависимость скорости от времени

а, м/с2

, c

, c

Рисунок 6.9 - Зависимость ускорения от времени

, c

, c

Рисунок 6.10 - Зависимость тока фазы А от

времени

, c

, c

Рисунок 6.11 - Зависимость тока фазы B от

времени

F, H, c

F, H, c

Рисунок 6.12 - Зависимость тягового усилия от

времени

Рисунок 6.13 - Алгоритм работы ключей инвертора

фазы А

На рисунке 6.13 показан алгоритм работы ключей

инвертора фазы А за время от 2,01×10-3 с до 2,025×10-3

с. Это отрезок времени на участке разгона электродвигателя. Поскольку частота

широтно-импульсной модуляции напряжения очень высока, вследствие того, что

допустимое отклонение тока фазы от заданного составляет 1%, невозможно

достоверно отразить изменение напряжение на фазе электродвигателя на протяжении

всего времени типового перемещения. Алгоритм работы ключей инвертора фазы В

показан на рисунке 6.14.

Рисунок 6.14 - Алгоритм работы ключей инвертора

фазы В

Сигнал задания тока фазы В сдвинут по фазе

относительно сигнала задания тока фазы А на 90 электрических градусов.

На рисунке 6.15 показана отработка шаговым

двигателем движения на два шага вперёд.

Качество регулирования принято оценивать

следующими основными показателями [9]:

величиной перерегулирования;

быстродействием или временем регулирования;

числом колебаний регулируемой величины за время

переходного процесса.

, c

, c

Рисунок 6.15 - Результаты отработки моделью

задания движения на два шага вперёд.

Перерегулирование вычисляется по формуле

(6.1)

(6.1)

Для проектируемой установки особенно важно

перерегулирование по положению.

Из рисунка 6.7 видно, что hmax = hуст = 4 мм,

следовательно, перерегулирование D% = 0%.

При отработке единичного шага hmax = hуст = 10

мкм (рисунок 6.15).

Быстродействие, или время регулирования

представляет собой время в течении которого отклонение регулируемой величины от

установившегося значения превышает некоторое допустимое значение. В большинстве

случаев это значение принимается равным 5%. Из рисунков 6.7 и 6.15 видно, что

регулируемая величина (перемещение) после достижения установившегося значения

больше не отклоняется от него, и, следовательно, время регулирования равно

нулю.

Число колебаний регулируемой величины за время

переходного процесса не превышает допустимого значения, так как колебания

отсутствуют.

Из рисунка 6.15 видно, что величина единичного

шага составляет 10 мкм, следовательно, система удовлетворяет требованиям

точности позиционирования.

Из рисунка 6.8 видно, что максимальная скорость

в проектируемой установке равна 0,27 м/с, что не превышает требуемой

максимальной скорости 0,28 м/с и равно значению расчетной максимальной

скорости.

Из рисунка 6.9 видно, что максимальное ускорение

равно 17,7 м/с2, что не превышает требуемого значения, равного 18 м/с2.

6.3 Построение статических

характеристик электропривода

В пункте 3.1 было описано, почему статическое

усилие линейного шагового двигателя на воздушной подушке в проектируемой

установке не изменяется и определяется силами трения подвижной части о

воздушную опору. Так как усилие нагрузки неизменно, нет необходимости строить

статические характеристики.

7. ОКОНЧАТЕЛЬНАЯ ПРОВЕРКА ДВИГАТЕЛЯ

ПО НАГРЕВУ

В результате моделирования переходных процессов

были получены зависимости w(t), F(t), I(t).

Проверка по нагреву проводится методом средних

потерь или эквивалентных величин (момента, тока, усилия). Площадь под сложной

кривой усилия заменяется суммой площадей эквивалентных прямоугольников. Далее

,

,

где Fi - эквивалентное значение момента на i-м

интервале.

, c

, c

Рисунок 7.1 - Зависимость тягового усилия от

времени

гдеa0 - коэффициент,

учитывающий ухудшение охлаждения при пуске и торможении, a0=1,

так как используется принудительная вентиляция.

По данным графика на рисунке 7.1 определяем:

Э

Э FН.

FН.

,3 Н 55

Н - Двигатель удовлетворяет условиям нагрева.

55

Н - Двигатель удовлетворяет условиям нагрева.

8. ВЫБОР И ПРОЕКТИРОВАНИЕ СИСТЕМЫ

АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННОЙ УСТАНОВКИ

.1 Формализация условий работы

установки

Одним из важнейших направлений в решении задач

интенсивности производства и повышения его эффективности является комплексная

автоматизация промышленности. Автоматизация промышленных комплексов позволяет

повысить надежность систем в целом, благодаря тому, что сокращается количество

используемых элементов в системах управления.

В последнее время для автоматизации промышленных

установок в основном используются микроконтроллеры, применение которых

позволяет повысить эффективность использования приводов, снизить расходы на

ремонт. Такие системы обеспечивают быструю переналадку систем управления,

изменив всего лишь параметры управляющих программ. Также системы управления, в

которых используются микроконтроллеры, позволяют с помощью устройств

визуализации, контролировать большое количество параметров, в удобном виде для

операторов. В настоящее время микроконтроллеры позволяют обеспечить связь с

ЭВМ, что позволяет оператору контролировать работу сразу нескольких рабочих комплексов

со своего рабочего места.

Система управления шаговым двигателем является

системой точного воспроизведения движений с возможностями как позиционного, так

и контурного управления [2]. Она предназначена для создания многокоординатного

шагового электропривода на базе применения вращающихся, линейных, планарных

шаговых двигателей и шаговых двигателей с комбинированным характером движения,

а также для комплексной автоматизации всех технологических процессов в составе

установки на основе многокоординатного шагового электропривода.

Система управления шаговыми электродвигателями

является мультимикропроцессорной системой управления, построенной по

иерархическому трёхуровневому магистрально-модульному принципу.

На нижнем уровне управления реализуется принцип

прямого цифрового управления реализуется принцип прямого цифрового управления

одной осью электропривода с помощью микропроцессорного контроллера - модуля

контроллера (МК), автономного инвертора тока - модуля инвертора тока (МИ) и

блока электрического дробления шага и обработки сигналов датчиков обратной

связи, конструктивно выполненного в виде интерфейсного модуля связи (МС)

контроллера и инвертора тока. Три названных модуля и шаговый двигатель (или

одна координата многокоординатного двигателя) вместе с рабочим органом образуют

электропривод оси или однокоординатный электропривод.

Каждый осевой контроллер имеет встроенный модуль

ввода-вывода дискретной информации для приёма логических сигналов о состоянии

технологического оборудования и привода (датчиков конечного положения,

аварийных датчиков) и выдачи технологических команд (включение-выключение

воздуха). Это позволяет осуществлять в простейшем случае управление дискретной

автоматикой технологической установки без каких-либо дополнительных модулей

ввода-вывода дискретных сигналов или отдельно установленных дополнительных

промышленных программируемых контроллеров.

На среднем уровне управления осуществляется

согласованное управление с помощью модуля центрального процессора (МЦП) и общей

шины с магистральным параллельным интерфейсом несколькими осями электропривода

и соответствующим технологическим оборудованием, подключённым к модулям

ввода-вывода дискретных сигналов отдельных осевых контроллеров.

К шине магистрального параллельного интерфейса

подсоединяются все модули осевых контроллеров и другие программно-управляемые

модули, к числу которых могут относится специальные устройства сопряжения с

объектом управления, например, модули обмена информацией по каналу общего

пользования (МКОП), дополнительно обеспечивающие связь системы управления

шаговыми двигателями с какими-либо приборами и информационно-измерительными

системами или дополнительные модули ввода-вывода дискретных сигналов,

рассчитанные на большое число выходов и входов.

На верхнем уровне управления осуществляется

согласованное управление группами электроприводов и технологическим

оборудованием, подключённым к осевым контроллерам групп. В качестве

управляющего устройства на этом уровне управления используются персональные

компьютеры, промышленные программируемые контроллеры и управляющие ЭВМ, имеющие

выход на стандартный последовательный интерфейс RS-232 для сопряжения с

модулями центрального процессора, установленными в крейтах.

8.2 Разработка алгоритма и программы

управления

Производственный цикл проектируемой установки

выглядит следующим образом. Оператор устанавливает максимальную координату по

оси Z и скорость наезда на датчик положения. Контроллер производит расфиксацию

двигателя, осуществляющего перемещение по оси Z (двигатель 1). Координатный стол

с закреплённой на нём платой, приготовленной для маркировки поднимается на

высоту 30мм (40960 дискрет) со скоростью 0,25 м/с (366357 дискрет) до

соприкосновения с датчиком положения, установленном на 6мм ниже контактной

поверхности зондов. После этого происходит отсчёт выдержки времени, равной 0,78

с. После выдержки времени, координатный стол вновь поднимается, но уже со

скоростью 5,8 м/с (8000 дискрет) на высоту 3мм (4095 дискрет) до

соприкосновения с контактной поверхностью зондов. Скорость движения при приближении

к зондам понижена для того, чтобы маркируемая плата не повредила контактную

поверхность зондов, при соприкосновении с ними. После этого происходит фиксация

двигателя 1 и расфиксацию двигателя, осуществляющего движение по оси Х

(двигатель 2). Оператором задана в программе максимальная координата

перемещения по оси Х (100000 дискрет) и координата точки по оси Х, в которую

необходимо переместиться (х = 4 мм = 5460 дискрет). Двигатель осуществляет

заданное перемещение. Потом происходит фиксация двигателя 2 и запуск

программного буфера 1. Потом происходит расфиксация двигателя, осуществляющего

движение по оси Y (двигатель 3). Оператором задана максимальная координата

перемещения по оси Y (100000 дискрет) и задана координата точки по оси Y, в

которую необходимо переместиться (y = 4 мм = 5460 дискрет). Двигатель

осуществляет заданное перемещение. Потом производится фиксация двигателя 3 и

запуск программного буфера 1. После этого цикл повторяется сначала. Алгоритм

управления установкой показан на рисунке 8.1, а программа реализации

технологического цикла, составленная на основании этого алгоритма представлена

в таблице 8.1.

Рис. 8.1

Таблица 8.1 - Программа реализации

технологического цикла

|

Команда

|

Метка

|

Комментарии

|

|

@1

|

|

Выбор

активным контроллера 1

|

|

@

|

|

Опрос

номера платы

|

|

HMZ

|

|

Обнуление

всех координат

|

|

IN

|

|

Опрос

дискретных входов

|

|

OPRG1

|

|

Открытие

программного буфера 1 для записи

|

|

DS1

|

|

Расфиксация

двигателя 1

|

|

Iz21=40960

|

|

Установка

максимальной координаты по оси Z, дискрет

|

|

Iz40=366357

|

|

Установка

скорости наезда на датчик, дискрет/с

|

|

Z40960

|

|

Движение

по координате Z в точку, c координатой 40960 по оси Z

|

|

OPRG2

|

|

Открытие

программного буфера 2 для записи

|

|

VR1=65535

|

|

Присвоение

переменной VR1 значения 9852

|

|

VR2=VR1

- 1

|

1

|

Присвоение

переменной VR2 значения VR1 - 1

|

|

IF

VR2!=0

|

|

Организация

цикла задержки времени. Пока выражение VR2!=0 верно, цикл выполняется до

команды END

|

|

GOTO1

|

|

|

|

END

|

|

|

|

SR

|

|

Останавливает

активный программный буфер, с возможностью последующего запуска командой

|

|

Iz21=4095

|

|

Установка

максимальной координаты по оси Z, дискрет

|

|

Iz40=8000

|

|

Установка

скорости наезда на датчик, дискрет/с

|

|

Z8000

|

|

Движение

по координате Z в точку, координатой 8000 по оси Z

|

|

EN1

|

|

Фиксация

двигателя 1

|

|

SR

|

|

Останавливает

активный программный буфер, с возможностью последующего запуска командой

|

|

DS2

|

|

Расфиксация

двигателя 2

|

|

Ix21=100000

|

|

Установка

максимальной координаты по оси X, дискрет

|

|

X5460

|

|

Движение

по координате X в точку, координатой 5460 по оси Х

|

|

EN2

|

|

Фиксация

двигателя 2

|

|

DS3

|

|

Расфиксация

двигателя 3

|

|

Iy21=100000

|

|

Установка

максимальной координаты по оси Y, дискрет

|

|

Y5460

|

|

Движение

по координате Y в точку, координатой 5460 по оси Y

|

|

EN3

|

|

Фиксация

двигателя 3

|

|

IF

X != 273000

|

|

Организация

условия. Пока выражение X != 273000 верно, выполняются команды до команды END

|

|

R1

|

|

Запуск

программного буфера 1

|

|

END

|

|

Конец

цикла

|

8.3 Разработка функциональной,

логической схемы

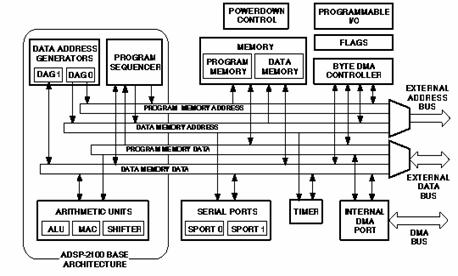

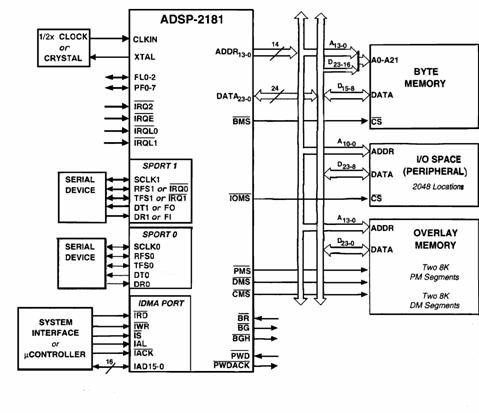

Ядром контроллера привода является цифровой

сигнальный процессор ADSP2185 [7], в котором программно реализуется регулятор,

измерение скорости, получение от периферийных устройств угла и фазных токов, а

также расчет тока по которому ведется регулирование. Высокая производительность

сигнального процессора позволяет просчитывать алгоритм регулятора в пределах

времени указанного в начале главы. Архитектура ADSP 2185 представлена на

рисунке 8.2 [7].

Рисунок 8.2 - Внутренняя архитектура ADSP 2185

Процессор имеет 80К байт внутренней оперативной

памяти организованной, как 16К слов данных и программ соответственно по 16 и 24

бита. Два независимых генератора адреса, позволяют производить одновременное

исполнение инструкций. Арифметическое устройство позволяющее выполнять операции

сложения, вычитания и умножения в целочисленной и арифметике с фиксированной

точкой за один машинный цикл равный 33 нс [7]. Время исполнения любой

инструкции равняется 33 наносекунд обеспечивает производительность сигнального

процессора 33 MIPS (Millions Instractions Per Second), исключением является

лишь команда деления которая реализуется процессором в виде двух примитивов

DIVS и DIVQ. Первый позволяет получать знаковый бит результата, а второй,

соответственно, каждый последующий. В целом операция деления выполняется за 16

циклов, что составляет порядка 530 нс. Процессор оснащен двумя синхронными

высокоскоростными каналами SPORT0 и SPORT1. Второй из них может настраиваться,

как синхронный канал, так и набор прерываний и битовых флагов. В системе

используется второй режим для обеспечения связи с персональным компьютером в стандарте

интерфейса RS-232. Конфигурация процессора указана на рисунке 8.3.

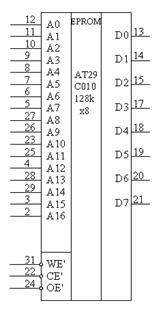

Рисунок 8.3 - Базовая системная конфигурация

Так как в процессоре отсутствует встроенное ПЗУ

после сброса процессор загружает исполняемый код во внутреннюю память программ

из BYTE MEMORY (метод загрузки указывается путем подачи логических сигналов на

входы BMODE и MMAP). Процессор может адресовать до 2048 адресов ввода/вывода

(I/O SPACE) разбитых на четыре блока по 512 адресов с программируемыми тактами

ожидания. Наличие битовых флагов FL2-FL0 и PF7-PF0 и различных источников