л.

3. Описание разрабатываемого

пищеварочного котла

3.1

Назначение оборудования

Котлы пищеварочные

электрические КПЭ-250 широко применяются на предприятиях

общественного питания.

Котлы

пищеварочные электрические КПЭ-250 предназначены

для приготовления первых, вторых и третьих блюд. Котлы данного типа относятся к

стационарным неопрокидывающимся с негерметичной крышкой. Допускается

эксплуатация их при температуре окружающего воздуха от 10° до 40°С.

3.2

Устройство котла

Разрабатываемый

котел имеет вместимость варочного сосуда 160 литров. Форма корпуса прямоугольная.

Котел

представляет собой сварную конструкцию, состоящую из цилиндрического варочного

сосуда с вогнутым днищем, наружного котла, покрытого теплоизоляцией и

облицовкой.

Замкнутое

пространство между варочным сосудом и наружным котлом служит пароводяной

рубашкой котла.

К дну

наружного корпуса приварена стальная коробка прямоугольной формы —

парогенератор, внутри которого находятся шесть тэнов, кран уровня воды и

электрод защиты «сухого хода».

Сверху

варочный сосуд котла закрывается откидной крышкой, имеющей пружинный

противовес, облегчающий подъем и удержание ее в открытом положении. Плотное

прилегание крышки к варочному сосуду обеспечивает резиновая теплостойкая

прокладка, уложенная по кольцевому пазу.

Для слива

жидкости из варочного сосуда установлен сливной края с сеткой. На котле

установлена контрольно-измерительная и предохранительная арматура, которая

служит для контроля и регулирует величину давления пара в пароводяной рубашке.

На котле

установлены: электро-контактный манометр, края уровня, двойной

предохранительный клапан и наполнительная воронка с запорным краном.

Манометр

установлен для измерения давления в пароводяной рубашке котла. На котлах

устанавливается электромагнитный манометр, с помощью которого можно

автоматически устанавливать уровень давления в пароводяной рубашке и

осуществлять управление тепловым режимом.

В таком

манометре установлено три стрелки. Одна подвижная и две неподвижные, которые

перемещаются при помощи специального ключа.

Подвижная

стрелка постоянно показывает давление в пароводяной рубашке котла. Неподвижные

стрелки перед началом работы устанавливаются на верхний и нижний предел

давления пара в рубашке.

При включении

парогенератора в работу, давление пара в пароводяной рубашке начинает

возрастать, и при достижении верхнего заданного уровня давления подвижная

стрелка совпадает с неподвижной, замыкаются их контакты, и котел автоматически

переключается на 1/6 его мощности.

Давление в

пароводяной рубашке начинает снижаться и при совпадении подвижной стрелки с

нижней неподвижной, котел снова переключается на максимальную мощность. Таким

образом, работа котла автоматически поддерживается в нужном заданном режиме

работы.

Двойной

предохранительный клапан состоит из двух клапанов — парового и вакуумного, —

которые служат для аварийного сброса пара из пароводяной рубашки, когда

давление возрастет свыше 0,05 МПА (0,5 кгс/см), и устранения разрежения в ней

после окончания работы котла.

3.3 Принцип

действия разрабатываемого пищеварочного котла

Рабочая

камера обогревается паром, образующимся в парогенераторе: при подводе тепла

вода в парогенераторе нагревается до кипения и превращается в пар. Пар

поступает в пароводяную рубашку и конденсируется на стенках варочного сосуда,

отдавая теплоту парообразования и нагревая их, и в виде конденсата стекает

обратно в парогенератор.

При повышении

давления в пароводяной рубашке котла сверх допустимой величины пар через паровой

колпак начинает выходить в атмосферу. Вакуумный клапан открывается под

давлением наружного воздуха, когда в рубашке образуется вакуум. Вакуум в

рубашке котла образуется при охлаждении котла в результате конденсации пара,

так как удельный объем пара больше удельного объема воды (конденсата).

Кран уровня

устанавливается в парогенераторе котла и контролирует верхний уровень воды, а

нижний уровень контролирует электрод «сухого хода».

Наполнительная

воронка с запорным краном предназначена для заполнения парогенератора

дистиллированной или кипяченой водой. Она установлена в верхней части котла и

имеет фильтрующую сетку с крышкой.

К котлу

подведен трубопровод горячего и холодного водоснабжения, которые соединяются в

одну поворотную трубу, заканчивающуюся краном с патрубком.

Рядом с

котлом на стене устанавливается станция управления, которая представляет собой

металлический ящик, внутри которого размещены клеммный щиток, два магнитных

пускателя, кнопки «Пуск» и «Стоп», сигнальные лампы, реле, плавкие

предохранители, переключатель режима работы котла, тумблеры с надписью

«Автоматическая работа» и «Разогрев».

Клеммный

щиток служит для соединения всех приборов станции управления к электросети.

Магнитные пускатели и кнопки включают и выключают тэны котла, а плавкие предохранители

защищают электрические цепи от короткого замыкания. Сигнальные лампы служат для

контроля подключения котла к электросети и режим его работы. С помощью

тумблеров включают требуемый режим работы котла.

Котел

работает в двух режимах. В первом режиме котел работает сначала на полной

мощности, а затем после повышения давления в рубашке да заднего верхнего

предела переключается на слабый нагрев (1/9 мощности). После понижения давления

до нижнего заданного предела котел вновь включается на полную мощность. Во

втором режиме котел работает на полной мощности до тех пор, пока давление в

рубашке не достигнет верхнего заданного предела. После этого нагревательные

элементы полностью отключаются. Доведение до готовности продукта осуществляется

за счет аккумулированного тепла.

3.4 Технические

характеристики пищеварочного котла КПЭ-250

|

Параметры

|

КПЭ-250

|

|

Полезная ёмкость в литрах

|

160

|

|

Продолжительность разогрева в мин. Не более

|

55

|

|

Потребляемая мощность кВт не более разогрев

|

30

|

|

варка

|

5

|

|

Рабочее давление в пароводяной рубашке МПа (кгс/см кв.) не более

|

0,05(0,5)

|

|

Диаметр водопровода в дюймах

|

1/2

|

|

|

Высота

|

1100

|

|

Ширина

|

1120

|

|

Длина

|

1050

|

|

Масса в кг.

|

283

|

|

Количество воды заливаемой в парогенератор

|

12 л

|

4. Расчетная

часть

4.1

Конструктивный расчет

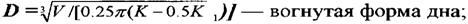

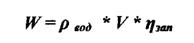

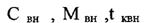

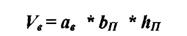

где V- объема

варочного сосуда, мЗ

К - отношение

высоты сосуда к диаметру по конструктивным

эксплуатационным

соображениям. К = 0,3 - 1,2;

К1 -

отношение высоты стрелки к диаметру варочного сосуда,

конструктивным

и эксплуатационным соображениям К = 0,05 - 0,1.

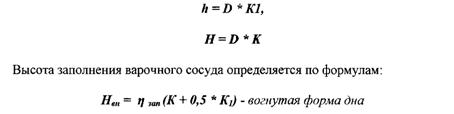

Тогда высота

варочного сосуда и высота стрелки определяются

формулам:

Где

η зап - коэффициент заполнения варочного

сосуда, η зап = 0,8 -

0,85;

Затем

определяются конструктивные размеры наружного задавшись предварительно

диаметром, который должен быть больше диаметра варочного сосуда на 0,1 м, рассчитывается толщена изоляций, определяется диаметр защитного кожуха, высота крышки котла и

высота постамента котла. При этом учитывают, что для удобства обслуживания

высота котла не должна превышать 1,2 м.

Принимаем:

давление

в варочном сосуде - 0 кПа

Коэффициент

заполнения варочного сосуда - 80 - 90% от объема(0,82)

Максимальное

количество воды в варочном сосуде при принятом коэффициенте заполнения - 205 кг

Варочный

сосуд цилиндрической формы с вогнутым дном (К= 0,8, К1 =0,05) выполнен из

листовой нержавеющей стали толщиной - SBH = 2 мм Зазор между стенками варочного сосуда и наружного котла - SPy6 = 0,05 мм

Найдем высоту

варочного сосуда по формуле:

0.743*0.08=0.594

м

0.743*0.08=0.594

м

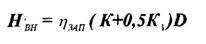

Высота

заполнения варочного сосуда определяется по формуле:

Hвн= 0,82 (0,8+0,5*0,05)*0,743=0,503 м

Определяем

размеры наружного котла, задавшись предварительно его диаметром, который должен

быть больше диаметра варочного сосуда на 0,1 это необходимо ля того, чтобы

между варочным сосудом и наружным котлом образовалось пространство, представляющее

собой рубашку для промежуточного теплоносителя.

Варочный

сосуд выполнен из листовой нержавеющей стали толщиной SBH= 2мм =

0,002м; наружный котел выполнен из углеродистой стали толщиной SH= Змм =

0,003м, зазор между стенками варочного сосуда и наружного котла равен Spy6 = 0,05 м.

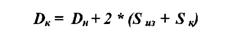

Диаметр

наружного котла Dн вычисляем по формуле:

DH=Dвн +2*( Sруб + Sвн +Sн ) = 0,743+2*( 0,005+0,002+0,003) =

0,853 м

Высота

выпуклости наружного котла h равна:

Hн =Dн * Кi = 0.853*0.05 = 0.043 м

Устанавливаем

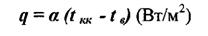

толщину изоляции стенок наружного котла, для чего предварительно определяем

удельные потери тепла изолированным котлом q коэффициент

теплоотдачи а от наружной поверхности котла воздуху для плоской стенки,

температуру стенки наружного котла принимаем равной температуре пара (при

избыточном давлении 0,4 атм - 140 кПа, ts 109,3°С), температуру изолируемой

стенки tkk = 60°С, так как температура на

поверхности котла не должна превышать 60°С.

где t в - температура воздуха в помещении, t воз = 20°С.

а = 9,1 А + 0,07 *

(60 - 20) = 12,54 (Вт./(м2°С))

а=12,54 *

(60 - 20) = 501,6 (Вт/м2)

Теплоизоляционный

материал — альфоль, гофрированная, ее коэффициент теплопроводности λ находим по

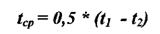

таблице, он определяется по следующей формуле:

λ= 0,059

+ 0,00026 * (ср, (Вт/(м2 °С))

tср= 0,5 * 109,3 + 60 = 87,7 °С

λ = 0,059 + 0,00026 * 84,7 = 0,081 Вт/(м2

°С)

Толщина

изоляции Dк определяется

по выражению: диаметр защитного кожух будет равен:

0,5 мм = 0,0005 м толщина листа кожуха, выполненного из листовой углеводородистой стали, покрытой светлой

малью.

D

=0.853+2*(0.008+0.0005)= 0.87 м

Учитывая, что

для удобства обслуживания общая высота котла не должна превышать НобЩ

<1,2 м, и принимая высоту сферической крышки Икр = Ьвн=

0,037м, определяем высоту постамента Нпост

Нпост = 1,2 – hвн – hн – hкр =

1,2-0,594-0,043-0,037 = 0,526 м

4.2 Теплотехнический расчет

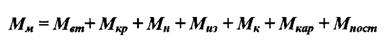

Расчет теплового баланса котла

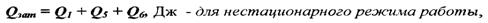

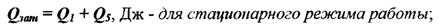

Расчет

теплового баланса котла на электрообогреве соответственно для нестандартного и

стационарного режимов работы производится по формуле:

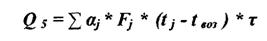

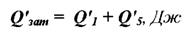

где - полезно используемое тепло, Дж;

- полезно используемое тепло, Дж;

-потери тепла

в окружающую среду, Дж;

-потери тепла

в окружающую среду, Дж;

-потери тепла

на разогрев конструкций, Дж.

-потери тепла

на разогрев конструкций, Дж.

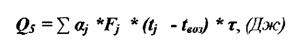

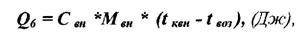

Полезно

используемое тепло определяется для нестационарного, а условно полезно

используемое тепло для стационарных режимов работы соответственно по

выражениям:

Q1 = W

C ( tkвод – tнвод ) + W * r

Q

יּ1 = Δ

Wיּ * r

где W

- максимальное количество воды в варочном сосуде при принятом

коэффициенте заполнения г| зал = 0,82, кг;

С -

теплоемкость воды, (Дж/(кг°С)), С = 4187 Дж/(кг °С)

( tн tk - соответственно начальная и конечная

температура воды, °С; количество испарившейся воды, при нестационарном режиме

работы котла

r - теплота

теплообразования, кДж/кг.

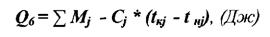

Потери тепла

ограждениями котла в окружающую среду рассчитываются для нестационарного и

стационарного режимов работы по формуле:

где - коэффициент теплоотдачи, Вт/(м"

°С);

- коэффициент теплоотдачи, Вт/(м"

°С);

-площадь

>го элемента поверхности аппарата, м2

-площадь

>го элемента поверхности аппарата, м2

-температура

^-го элемента поверхности аппарата, С;

-температура

^-го элемента поверхности аппарата, С;

т

- время работы аппарата, с.

Потери тепла

дном котла незначительны, и ими можно пренебречь.

Потери на

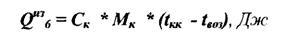

разогрев конструкции рассчитывают по формуле:

где - масса ] -го элемента аппарата,

- масса ] -го элемента аппарата,

- теплоемкость ^-го элемента

аппарата, Дж/(кг °С);

- теплоемкость ^-го элемента

аппарата, Дж/(кг °С);  - конечная и начальная температура

соответственно >го аппарата, °С

- конечная и начальная температура

соответственно >го аппарата, °С

Полезно

используемое тепло при расчете пищеварочных котлов определяется из условий

нагревания и кипения воды. Полезно используемое определяется для стационарного,

а условно используемое тепло для стационарного режимов работы соответственно по

выражениям:

Q1 = W

C ( tkвод – tнвод ) + W * r

Q

j = Δ

W * r

Где pвоз плотность

воды, pвоз ~ 1 кг/д3,

при температуре t водн = 20 °С; t водк -

температура кипения, t водк = 100 °С

- для

стационарного режима,

- для

стационарного режима, - для нестационарного;

- для нестационарного;

г= 2257,5

кДж/кг - теплота парообразования.

= 205 * 4187 * (100 - 20) = 68,67 * 106 Дж;

= 205 * 4187 * (100 - 20) = 68,67 * 106 Дж;

= 2,05 * 2257,2 = 4,63 * 106 Дж

= 2,05 * 2257,2 = 4,63 * 106 Дж

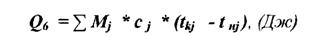

Потери тепла

ограждениями котла в окружающую среду определяются нестационарного и

стационарного режимов по формуле:

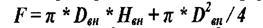

Поверхность

стенок кожуха котла определяется как боковая поверхность цилиндра по выражению:

Fk =п*Dк *Hобщ

Рк=

3,14 * 0,8702 / 4 = 0,594 ( м2)

Поверхность

крышки и верхней горизонтальной поверхности котла определяется приблизительно

как площадь круга:

Fкр =п*D2 кр/4

Fкр = 3,14 * 0,8702/ 4 = 0,594 (м2)

Начальная температура ограждений принимается равной

температуре воздуха в помещении 11К =

1вод =

20 °С

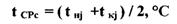

Коэффициент теплоотдачи, может быть, рассчитал по формуле:

а

= 9,74 + 0,07* (I ср]

- (воз), (Вт/м2°С) — для нестационарного режима,

а'

= 9,74 + 0,07 * (I ку- - 1в03), (Вт/м2оС) — для стационарного режима,

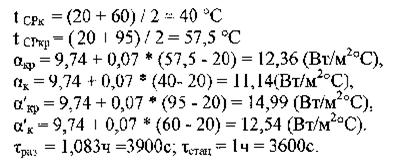

Q5 = [12,36 * 0,594 * (57,5 - 20) +11, 14 * (40-20) * 3,28]*3900 = 3,924 * 106

0'5= [14,99 * 0,594 * (95-20) + 12,54 * 3,28 * (40-20)]*3600 - 8,327 * 106 (Дж)

Потери

тепла дном котла незначительны, и ими можно пренебречь.

Потери на разогрев

конструкции определяются по выражению

Потери тепла на разогрев варочного сосуда котла определяем по

формуле:

где -

соответственно теплоемкость материала, масса, конечная

температура варочного сосуда котла.

-

соответственно теплоемкость материала, масса, конечная

температура варочного сосуда котла.

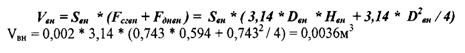

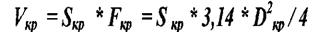

Объем

варочного сосуда определяют по формуле:

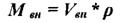

Плотность

материала, кг/м - 7800.

Масса

варочного сосуда, кг –

М

вн = 0,0036 * 7800 = 28,08кг.

Конечная

температура, X ш = 100°С.

Теплоемкость

материала элемента, Дж/(кг°С) — 462.

Qвн6 = 462 * 28,08 * (100 - 20) = 1037,8

* 103 Дж

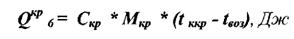

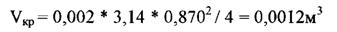

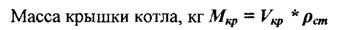

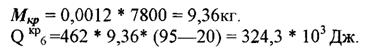

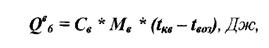

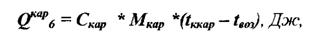

Потери котла на разогрев крышки определяем по формуле:

Где Скр, Мкр, t ккр

- соответственно теплоемкость материала, масса, конечная

температура крышки котла.

Крышка котла изготовлена из нержавеющей стали.

Теплоемкость нержавеющей стали Сср = 462 Дж/(кг°С).

Плотность материала, кг/м3 - 7800. Конечная температура, °С X

ккр = 95.

Вычислим объем крышки по формуле

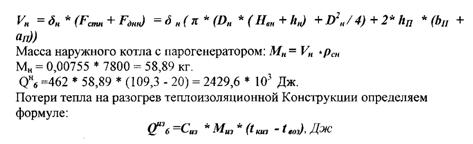

Потери котла на разогрев наружного котла с парогенератором

определяем по формуле:

где Сн, Мн, 1кн

- соответственно теплоемкость материала, масса, конечная

температура наружного котла с парогенератором. Наружный котел изготовлен из

стали углеродистой.

Теплоемкость стали углеродистой Сн = 462 Дж /(кг°С).

Плотность материала, кг/м3 — 7800.

Конечная температура, 1н = 109,3 ~ ^

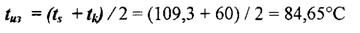

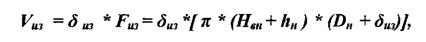

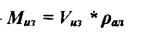

где Сиз,

Миз, I киз -

соответственно теплоемкость материала, масса,

конечная температура теплоизоляционной конструкции.

Материал

элемента — асфоль.

Теплоемкость

асфоли Сиз - 92 Дж/(кг°С).

Плотность

асфоли, кг/м3 20

Конечная

температура:

Вычислим объем теплоизоляционной конструкции по формуле:

V= 0,008 * [3,14 * (0,594 + 0,043) * (0,853 + 0,008)] = 0,0138 м3.

Масса теплоизоляционной конструкции, кг

-Миз = 0,0138 * 20 = 0,276 кг.

(QИ36 = 92 * 0,276 * (84,65 - 20) = 1,64 * 103 Дж

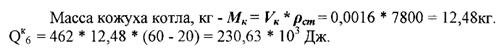

Потери тепла на разогрев кожуха котла определяем по

формуле:

Где

Ск, Мк, 1кк -

соответственно теплоемкость материала, масса, конечная температура кожуха

котла.

Материал

кожуха котла - сталь углеродистая. Теплоемкость материала - 462 Дж/(кг°С).

Плотность материала - 7800 г/м3.

Конечная

температура: tкк=60°С.

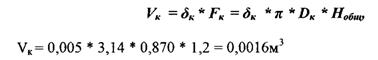

Вычислим объем кожуха котла по формуле:

Потери

тепла на воду в парогенераторе определяем по формуле:

где

Св, Мв, 1кв -

соответственно теплоемкость воды, масса, конечная температура воды в парогенераторе.

Материал: вода.

Теплоемкость

воды, Св = 4187 Дж/(кг°С).

Плотность

воды - 1000 кг/м3.

Конечная

температура: (3 = 109,3 °С.

Вычислим объем воды в парогенераторе по формуле:

Vв= 0,2* 0,2* 0,4 = 0,016м3

Масса

воды в парогенераторе, кг - Мв = Ув *рв

Мв= 0,016 * 1000 = 16кг

Потери

тепла на разогрев воды в парогенераторе:

Qв6 = 4187 * 16 * (109,3 - 20) = 5982,38 * 103 Дж.

Потери

тепла на разогрев каркаса и арматуры котла определяем по формуле:

где СКар,Мкар, (ккар -

соответственно теплоемкость материала, масса, конечная температура каркаса и

арматуры котла.

Материал элемента - сталь углеродистая.

Плотность материала - 7800 кг/м3.

Масса

элемента: 250% от массы варочного сосуда,

то

есть m = 28,08 * 250/ 100 = 70,2кг

Конечная

температура: t кар= ( ts +tk)/2 = (109,3 + 60) / 2 = 84,65

°С

Теплоемкость

материала - 462 Дж/(кг°С).

Qкар6 = 462 * 70,2 * (84,65 - 20) =

2096,75 * 103 Дж

Потери

на разогрев конструкции составляют:

Q6=1037,8*103+324,3*103+2429,6*103+1,64*103+230,63*103+5982,38 * 103 + 2096,75 * 103 = 12103,1 * 103 Дж

Потери тепла на разогрев постамента не

учитываются из-за незначительной

величины.

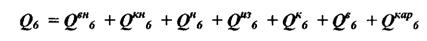

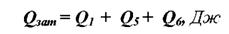

Расход тепла на нестационарный и стационарный

режим работы котла соответственно равен:

Q зат= 68,67 * 106 + 3,924 *

106 + 12,10 * 106 = 84,694 * 10б Дж

Q/зат =4,63 * 106 + 8,327 *

106 = 12,957 * 106 Дж

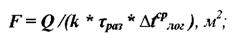

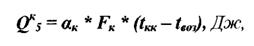

Расчет поверхности нагрева

пищеварочного котла. Расчет

необходимой площади нагрева пищеварочного котла определяется по формуле:

где Q –

количество тепла, которое надо передать через поверхность нагрева в единицу

времени, Вт/(Дж/с);

к - коэффициент теплоотдачи от теплоносителя к нагреваемой

среде, Вт/(м2оС);

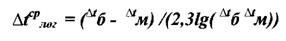

Δtсрлог -

среднелогарифмическая разность температур, определяется по формуле:

где Δtб, Δtм

- соответственно наибольшая и наименьшая разности между температурой

теплоносителя и нагреваемой средой, °С.

Количество тепла, переданное через

поверхность нагрева, равно:

ГдеQ-полезно-используемоетепло,Дж;

QВН6 -

потери тепла на разогрев варочного сосуда, Дж;

QВН6 -

потери тепла на разогрев крышки котла, Дж;

QВН6 -

потери тепла кожухом котла в окружающую среду, Дж.

Потери тепла кожухом котла в окружающую

среду определяют

по формуле:

Qк5 = 11,14 * 3,28 * (40 - 20) * 3900 =

2850 * 103 Дж.

Количество тепла, переданное через поверхность нагрева,

равна:

Q = 68,67 * 106 + 1037,8 * 103 + 324,3 * 103 +2850,0

* 103 = 72,88 * 106 Дж.

Среднелогарифмическая

разность температур равна:

Δtcpлог = (109,3 - 20) - (109,3 - 100))/

2,31g* ((109,3

- 20) /(109,3 - 100)) = 35°С.

Коэффициент

теплопередачи для случая передачи тепла от конденсирующихся водяных паров к

воде приблизительно равен К = 2900 Вт/(м2°С).

Необходимая

поверхность нагрева будет равна:

F = 72,88 * 106/ (2900 * 3900 * 35) = 0,184м2

Фактическая

поверхность нагрева рассчитывается о формуле:

F = 3,14 * 0,743 * 0,594+ 3,14 * 0,7432 / 4 = 1,819 м2,

то

есть значительно больше необходимой.

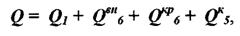

Расход тепла

на нестационарный и стационарный режимы работы котла соответственно равен:

Q3aT = 84,694 * 106 Дж,

Q'3aT =12,957 * 106 Дж.

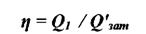

Коэффициент

полезного действия котла при нестационарном режиме работы равен:

η = 68,67 * 10б/ 84,694 * 106 = 0,81 или81%

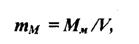

Удельные

металлоемкости и расход тепла определяем по формулам

где,

Мм - масса металлоконструкции

аппарата, кг

где

Мп - масса готового продукта или полуфабриката

Найдем

массу постамента: она составляет 400% от массы варочного сосуда

Мпосг = 28,08 * 400 / 100 = 112,32 кг

Мм= 28,08 + 9,36 + 58,89 + 0,276 +

12,48 + 70,2 + 112,32 = 291,61кг.

Удельная

металлоемкость равна

Мм = 291,61 /250 = 1,17 кг/дм3.

Удельный

расход тепла

Q = 84,694 * 106 / 205 =413,14 * 103 Дж/кг

Металлоемкость

рассчитываемого аппарата ниже металлоемкости серийно выпускаемых аппаратов, что

объясняется некоторыми упрощением его

конструкции (одинарная крышка, отсутствие арматуры у варочного сосуда, меньшая

масса противовеса крышки и т.д.).

Что касается удельного расхода

электроэнергии, то он несколько выше ввиду низкого коэффициента заполнения

котла (ηзап ~ 0,82), когда как для серийно выпускаемых аппаратов он

принимается равным 0,9.

4.3 энергетический расчет

Мощность нагревательных элементов при

нестационарном и стационарных режимах работы соответственно

составит:

Р = 84,694 * 106 / 3900 = 21,72 * 103 Вт = 21,72 кВт

Р' = 12,957 * 106 / 3600 = 3,60 * 103 Вт = 3,60 кВт

Соотношение мощности котла при нестационарном и стационарном

равно:

Р/Р' = 21,72/3,60

Учитывая мощность тэнов принимаем

максимальную мощность Р = 24кВт минимальную

Р' = 4 кВт. В этом случае время разогрева составит

Траз = 84,694 * 106/24 * 103 =

3529 ~ 59 мин

Электрические пищеварочные котлы присоединяются к трехфазной

сети поэтому с точки зрения равномерной нагрузки фаз тэны целесообразно

устанавливать в количестве, кратное трем.

Для рассчитываемого котла максимальную мощность Р

целесообразно равной 24 кВт (при параллельно включенных шести тэнах по 4 кВт

каждый), а минимальную Р' равной 4 Вт (два последовательно соединенных тэна,

один тэн отключен). В этом случае соотношение мощности котла при нестационарном

и стационарных режимах: Р/Р' = 24/4 = 6

Заключение

Темой курсового проекта было задание разработать котел

электрический пищеварочный типа КПЭ полезной емкостью 250 л.

Разработанный

пищеварочный котел с электрообогревом отвечает требованиям технологии

приготовления пищи; обеспечивает тепловую обработку продуктов при минимальной

затрате энергии, так как у него нет тепла в результате механического и

химического недожога и с уходящими газами как у твердотопливных и газовых

пищеварочных котлов, удельный расход тепла за счет относительно меньших потерь

его в окружающую среду и на разогрев конструкции; обладает высокой степенью

надежности, создает оптимальные условия работы для обслуживающего персонала,

облегчает их труд; повышает качество приготовления пищи и обслуживания

посетителей; повышает производительность и требованиям техники безопасности и

производственной санитарии, обеспечивая безопасность обслуживающего персонала.

Список используемой литературы

1)Богданов

Г.А. и др. Оборудование предприятий общественного Учебник для сред. проф.-техн.

училищ / Г.А. Богданов, З.М. А.М. Богданова. — 3-е изд., перераб. — М.:

Экономика, 1991. — 303

2)Гуляев

В.А., Иваненко В.П., Исаев Н.И. и др. Оборудование предприятий торговли и

общественного питания. Полный курс: Учебник / проф. В.А. Гуляева. — М.: Т4ВФРА,

2004. — 543 с.

3)Золин

В.П. Технологическое оборудование предприятий общественного питания. — М.:

14РПО, Академия, 2000. — 256 с.

4) Литвина

Л.С, Фролова З.С. Тепловое оборудование предприятий общественного питания:

Учебник для мех. отделений

техникумов. — 3-е изд, и доп. — М.: Экономика, 1980. — 248 с.

5)Лунин

О.Г., Вельтищев В.Н., Калошин Ю.А. и др. Курсовое и дипломное проектирование. —

М.: Пищевая промышленность, 1990.

6)Титова

А.П., Шляхтина А.М. Торгово-технологическое оборудование: Учебник для технол.

отделений техяикумов. — М.: Экономика, 1983.—296 с.

7)Щеглов

Н.Г., Гайворонский К.Я. Технологическое оборудование предприятий общественного

питания и торговли: Учебник для средних специальных учебных заведений. — М.:

Издательский дом «деловая литература», 2001. — 480 с.