Процесс освоения технологических инноваций на ЗАО 'Вологодский подшипниковый завод'

Введение

Современное развитие экономики можно преподнести

как непрерывный процесс распространения новых знаний. Новые знания проявляются

во внедрении инновационных технологий и разработок, как в социальную сферу, так

и в процесс производства. Состояние и непрерывное развитие технологической базы

производства и институциональной структуры страны определяет направление

социально-экономического развития и возможный потенциал постиндустриализации.

В связи с этим такие понятия, как инновации,

инновационное развитие экономики, зависимость инновационной восприимчивости

народного хозяйства, взаимосвязь технологических и социальных инноваций в

последнее время приобретают все большую актуальность.

Экономической системой не всегда принимаются

технологические инновации. Для принятия такого рода инноваций существуют

определенные периоды в развитии экономической системы. В эти периоды внедрение

инноваций дает наибольшую добавочную стоимость через заданный промежуток

времени.

Теоретические проблемы освоения технологических

инноваций представлены в работах следующих зарубежных ученых: Негро С., Уилсона

Ч., Фличи П., Хармсена Р., Хеймерикса Г., Хеккерта М., а также в трудах

российских авторов, таких как Баталова Е.В., Гумерова Г.И., Кобзеев В.В.,

Краснова Л.В., Лебедева Т.С., Шаймиева Э.Ш., Шичкова А.Н.

Целью выпускной квалификационной работы является

разработка предложений по освоению технологических инноваций на примере

предприятия, занимающегося производством подшипников.

Задачи, которые были поставлены для достижения

данной цели:

) изучить теоретические аспекты освоения

инноваций на предприятии;

) проанализировать экономическую

деятельность предприятия ЗАО «ВПЗ», изучить технологический процесс

производства подшипников, выбрать и описать объекты исследования;

) разработать мероприятия по освоению

технологических инноваций;

) оценить результаты освоения

технологических инноваций.

Объектом исследования является предприятие

машиностроительной отрасли Закрытое акционерное общество «Вологодский

подшипниковый завод». Предмет исследования - процесс освоения технологических

инноваций на ЗАО «ВПЗ».

Актуальность данной темы исследования

заключается в необходимости освоения технологической инновации, обеспечивающей

снижение материальных затрат, совершенствование продукции, имеющей конкурентные

преимущества по потребительским свойствам на внешнем рынке, что в свою очередь

способствует увеличению дохода предприятия.

В ходе исследования применялись методы анализа,

синтеза, комплексности подхода, сравнения, системности, расчета экономической

эффективности и иные методы познания.

Теоретической и методологической

основой исследования являются труды отечественных и зарубежных специалистов в

области освоения инноваций, а также законодательные и нормативные акты РФ в

области бухгалтерского и налогового учёта, финансовая

отчетность и статистическая информации предприятия,

практические материалы по организации производства на машиностроительном

предприятии. Также в

качестве информационной базы выпускной квалификационной работы использовались

труды преподавателей кафедры управления инновациями и организации производства

Вологодского государственного университета: Кремлёвой Н.А., Шичкова А.Н.

Практическая значимость ВКР заключается в

возможности освоения системы регенерации раствора на ультразвуковых ваннах и

применения оборудования для очистки отработанных индустриальных масел при

производстве подшипников на ЗАО «ВПЗ».

В первой главе выпускной квалификационной работы

изучены теоретические аспекты сущности инноваций, инновационной деятельности

подробно разобрано понятия инновационных проектов и оценки инновационных

проектов.

Во второй главе проведен ситуационный анализ

деятельности предприятия ЗАО «ВПЗ». Рассмотрены и изучены технологические

процессы изготовления подшипников, проведен анализ операционных затрат при

производстве подшипников.

Третья глава посвящена описанию технологических

инноваций необходимых для ЗАО «ВПЗ». Проведена оценка экономических результатов

от освоения инноваций.

1.

Теоретические основы освоения инноваций на производстве

1.1 Сущность инноваций на

производстве

Первое наиболее полное определение инновационных

процессов ввел в экономическую науку Йозеф Шумпетер в работе «Теория

экономического развития» (1911 г.). В то время еще не было речи о инновациях, а

речь шла о новых комбинациях изменения в развитии. Йозеф Шумпетер выделял пять

типичных изменений:

· изменение организации производства

и его материально-технического обеспечения;

· использование нового оборудования,

новых технологических процессов или нового рыночного обеспечения производства

(купля-продажа);

· внедрение продукции с новыми

потребительскими свойствами;

· использование нового сырья;

· открытие новых рынков сбыта.

Позже, в 30-е годы, он уже ввел понятие

инновации, трактуя его как изменение с целью внедрения и использования новых

видов потребительских товаров, новых производственных и транспортных средств,

рынков и форм организации в промышленности. [17]

Твисс Б. определяет инновацию как процесс, в

котором изобретение или идея приобретает экономическое содержание.

По мнению Санто Б. инновация − это

общественно-технико-экономический процесс, приводящий через практическое

использование идей и изобретений к созданию лучших по своим свойствам изделий,

технологий, и в случае, если инновация ориентирована на экономическую выгоду,

прибыль, её появление на рынке может принести добавочный доход.

Советские ученые, например, такие как Грибов

В.Д., Грузинов В.П. определяют инновацию как использование новшеств в виде

новых технологий, видов продукции и услуг, новых форм организации производства

и труда, обслуживания и управления.

По мнению Завлина П.Н., Казанцева А.К., Миндели

Л.Э. инновация - это использование в той или иной сфере общества результатов

интеллектуальной (научно-технической) деятельности, направленных на усовершенствование

процесса деятельности или его результатов.

Фатхутдинов Р.А. определяет инновацию как

конечный результат внедрения новшества с целью изменения объекта управления и

получения социального, экономического, научно-технического, экологического, или

другого эффекта.

С точки зрения Шичкова А.Н. инновация - это

результат коммерциализации творческой и инвестиционной деятельности,

направленной на разработку и освоение товаров, услуг, технологий,

организационных форм, имеющих конкурентные преимущества на внешнем рынке.

Выделяют инновации продуктовые, технологические и организационно-управленческие

(аллокационные).

Продуктовые инновации связаны с экономическим

износом производственно-технологической системы предприятия и направлены на

изменения, вносимые в технологию производства, и потребительские свойства

продукции, реализуемой на рынке в качестве средства производства, продукта или

предметов потребления. Количественно экономический износ технологической

системы можно оценить долей уменьшения участия технологических машин в

производстве продукции.

Технологические инновации связаны с

технологическим и (или) функциональным износом производственно-технологической

системы предприятия и направлены на изменения структуры затрат на производство

продукции, обеспечивающие конкурентоспособность или конкурентные преимущества

предприятия, соответственно, на внутреннем и внешнем рынках. Количественно

технологический износ определяется долей снижения стабильности получения

потребительских свойств продукции, а функциональный износ - количеством

утраченных технологических функций.

Организационно-управленческие инновации

(аллокационные) связаны с совершенствованием экономической системы путем

создания на предприятии инновационного менеджмента, обеспечивающего реализацию

менеджмента инноваций. [16]

Инструментами инновационных процессов являются

инновационные проекты. Важными дифференциальными отличиями инновационности

программ и проектов являются: конечный результат и наличие своеобразных

(инновационных) маршрутов и применяемых для их достижения приемов. Присутствие

этих признаков обязательно.

Наивысшим уровнем инновационных проектов

являются государственные программы, осуществление которых курируется

Федеральным Правительством.

Инновационный проект − комплекс

направленных на достижение экономического эффекта мероприятий по осуществлению

инноваций, в том числе по коммерциализации научных и (или) научно-технических

результатов.

В итоге создания инновационного проекта получаем

документ, в котором подробно описан инновационный продукт, его значимость,

экономическое обоснование, варианты привлечения инвестиций и

организационно-правовые нормы.

В результате затянувшегося экономического

кризиса, в России упал интерес производственного сектора в инновациях, обострив

проблему эффективной реализации средств, выделяемых государством и другими

инвесторами при формировании и отборе инновационных проектов. Известно, что

качество развития российских инновационных проектов и реализации на их основе

инвестиционных проектов по освоению нововведений крайне мала. Это объясняется

тем, что в России низкий уровень технологий и низкая квалификация аналитиков

при подготовке проектов.

Понятие инновационного менеджмента сравнительно

ново для научной общественности и предпринимательских кругов России. Общепринято,

что термин «нововведение» является русским вариантом английского слова

innovatiоn. В переводе с английского означает «введение новаций» или в нашем

понимании этого слова «введение новшеств». Под новшеством понимается новый

обычай, новый порядок, новый метод, изобретение, новое явление. В русском языке

«нововведение» означает процесс освоения новшества. В повседневном обиходе, как

правило, объединяют понятия новация, инновация, нововведение, что совершенно

объяснимо. Все изобретения, новые явления, услуги или методы получают

общественное признание только в том случае, когда будут приняты к

распространению (коммерциализации), и уже в новом качестве они выступают как

нововведения (инновации).

В экономической сфере инновационная деятельность

способствует созданию и распространению новшеств в материальном производстве.

Она выступает в виде связующей между научной и производственной сферой,

результатом которых является реализация технико-экономических потребностей

общества.

Отличием инновационной сферы от научной и

производственной является наличие специфического маркетинга, специфических

методов управления финансами и методов правового регулирования, а также, особой

системы мотивации инновационной деятельности. В итоге, эти методы

предопределяются спецификой инновационного труда и денежных потоков, получения

экономического дохода и инновационного продукта.

Реализация инновационного проекта −

процесс проектирования и выведению на рынок инновационного продукта.

Целью инновационного проекта является создание

новых или изменение существующих систем − технических, технологических,

информационных, социальных, экономических, организационных и улучшение

потребительских свойств продукции, за счет снижения операционных затрат. [1]

Развитие инноваций в стране зависит в большой

степени от того, насколько эффективно участники инновационного процесса

взаимодействуют между собой как элементы комплексной системы создания знаний и

их использования в целях технологического прогресса и развития

конкурентоспособности.

Участниками инновационного процесса являются,

частные предприятия (национальные компании), ВУЗы, лаборатории,

научно-исследовательские институты и персонал, работающий в этих организациях.

Взаимодействие участников может выливаться в совместные исследования, обмен информацией

и трудовыми ресурсами, кросс-патентование, коллективную закупку оборудования и

другие виды совместной деятельности. Именно многообразие видов, форм и методов

сотрудничества участников инновационного процесса препятствует формулированию

определения национальной инновационной системы. Тем не менее, с практической

точки зрения, суть заключается в том, что это система взаимосвязанных

компонентов, и влияние на эти компоненты или взаимосвязь между ними, может

позволить сделать процесс более эффективным, повышающим эффективность всей

национальной инновационной системы.

Концепция национальной инновационной системы

позволяет использовать системный подход к развитию и совершенствованию

инновационного процесса в стране. Кроме того, ее ценность заключается в признании

решающего значения знаний и инноваций для экономики, и возможности вовлекать в

процесс создания, распространения и использования знаний все новые элементы и

новых участников.

Инновационные системы разных стран так же

различны, как и их инновационные стратегии. Причина этому в уровне

совершенствования промышленности, технологического развития, в объемах

инвестиций в инновационную деятельность, и другими факторами, включая

исторические и особенности менталитета. Не существует некоей оптимальной национальной

инновационной системы, также как не существует единственного, наиболее

эффективного инновационного пути развития для государства. Между тем,

национальные инновационные системы имеют определенные общие черты, и опыт

экономически и технологически более развитых стран может и должен приниматься

на вооружение странами менее конкурентоспособными. [5, 16]

1.2 Инновационная деятельность

предприятий

Инновационная деятельность - воплощает в себе

использование интеллектуальных и инновационно-научных ресурсов в массовом

производстве с целью выведения на рынок нового продукта или услуги с

конкурентоспособными потребительскими свойствами. Значимой характеристикой этой

деятельности является степень участия организации в осуществлении инновационной

деятельности в целом или отдельных ее видов в течение определенного периода

времени. Сама инновационная деятельность характеризуется ускорением темпов

проектирования и освоения инноваций, что способствует углублению и расширению

структурных сдвигов в экономике, глобализации рынка и удовлетворению

существующих и возникающих потребностей.

Инновационная деятельность представляет собой

взаимосвязанную совокупность видов деятельности по проектированию и продвижению

инноваций. Основными видами инновационной деятельности являются:

· научно-исследовательские и

опытно-конструкторские работы (НИОКР);

· технологическая работа, адаптация

производства и проведение промышленных испытаний;

· инвестиционная деятельность,

необходимая для реализации инновационных проектов;

· приобретение лицензий, патентов и

ноу-хау;

· стандартизация и сертификация

инновационных продуктов и изделий, необходимых для их изготовления;

· организация рынков сбыта

инновационной продукции, маркетинг;

· подготовка и переподготовка кадров

для инновационной деятельности.

Инновационная деятельность, определяется

достаточно высокой степенью неясности и риска, поэтому важными принципами

системы финансирования инноваций являются множество источников, гибкость и

адаптивность к изменениям на рынке и турбулентной среде инновационных

процессов.

Основными источниками финансирования

инновационной деятельности являются:

· бюджетные средства (средства

федерального бюджета, бюджетов субъектов РФ и местных бюджетов);

· внебюджетные средства, включая:

собственные средства организаций, осуществляющих инновационную деятельность,

средства инвесторов банковские кредиты. [5]

1.3 Инновационные проекты

Под инновационным проектом мы будем понимать

коммерциализацию приносящих доход идей. Коммерциализация представляет собой

комплекс, включающий следующие стадии: проектирование инноваций, подготовка

производства, производство и продажа инновационных продуктов и (или) услуг.

Управление всеми стадиями инновационного проекта реализуется на основе

управленческого учёта. На рисунке 1 представлена графическая интерпретация

стадий коммерциализации приносящих доход идей инновационного проекта.

Рисунок 1 − Графическая интерпретация

стадий коммерциализации приносящих доход идей инновационного проекта

Первая стадия - это процесс проектирования

инноваций. В качестве результата необходимо получить нематериальный актив,

имеющий специфичную рыночную стоимость и операционный процесс его

коммерциализации на основе управленческого учёта, чтобы обеспечить требуемый

объём продаж инновационных продуктов или услуг.

Вторая стадия - это подготовка операционных

процессов коммерциализации нематериального актива. Инновационные продукты

должны быть произведены и проданы на третьей стадии инновационного проекта.

Третья стадия выполняет функцию формирования

экономических результатов инновационного проекта в целом. Инженерные,

технологические и организационные решения в проекте должны быть в соответствии

с их денежным эквивалентом.

Изучение опыта освоения инновационных эко-систем

показало, что каждый уровень эко-систем включает четыре подсистемы: управление

инновационными проектами, управленческий учёт операционного менеджмента,

бухгалтерский учёт и международный менеджмент качества.

Информационно-аналитические системы предприятий формируют единую систему

менеджмента муниципалитета.

Инновационный проект - это экономическая

система, инфраструктура которой реализует функцию самоуправления денежных

потоков.

На рисунке 2

представлена блок-схема денежных потоков инновационного проекта.

Рисунок 2

−

Графическая интерпретация денежных потоков в инновационном проекте

Эффект самоуправления денежных потоков

инновационного проекта реализуется путём непрерывной оценки параметров

экономического результата производственно-технологической системы. Параметры

производства и продаж оцениваются экспертами инновационного проекта (инвесторы,

собственники, венчурные капиталисты, органы местного самоуправления), и на этой

основе они изменяют параметры инноваций и, следовательно, параметры

производственно-технологической системы. В результате получается

сбалансированный относительно параметров экономического результата

инновационный проект.

Главными параметрами экономического результата

являются: объём реализованной продукции, операционные ресурсы, оплата труда,

капитал на воспроизводство, чистая прибыль и налоги в муниципальный бюджет.

[15]

1.3.1 Разнообразие типов

инновационных проектов

Классификация инновационных проектов как

системного явления, в первую очередь, производится с точки зрения включения

главного элемента новшества - глубины его обоснования. В современности высшим

мерилом этого выступают научный метод и подход. Следовательно, все

инновационные проекты могут быть поделены на две дихотомические части:

использующие научно-технические исследования, разработки и не использующие их.

Таким образом, выделяют научно-технические

новшества, подразделяемые на продуктовые и процессные виды инновационных

проектов. Это деление выполнено подобно тому, что сами инновации по направленности

делятся на уникальные изменения продукта, процесса и стратегии. Продуктовые и

процессные новшества взаимосвязаны, так как нововведения в продуктах вызывают

процессуальные новации и наоборот.

Если новшество основано на научно-технической

разработке, оно для своей реализации предполагает выполнение проекта.

Инновационный проект среди первых этапов включает стадию НИР. Следующей

классификацией проектов является их деление на основе степени охвата стадий

инновационного процесса. Выделяют полный проект разработки и внедрения

новшеств, неполный проект первого рода и неполный проект второго рода

инновационной наполненности.

Виды инновационных проектов делятся также по

уровню научно-технической значимости и по масштабности решаемых задач. По

уровню научно-технической значимости проекты подразделяются на 4 типа:

1. Модернизационные проекты. Прототип

продукта, его конструктивные

особенности, технология производства принципиально не изменяются.

2. Новаторские проекты. В конструкцию

продукта вносятся существенные улучшения.

. Опережающие проекты. Используются

опережающие технические решения, принципиально отличающие новый продукт от

старого.

. Пионерные проекты. Разрабатываются

совершенно новые материалы, конструктивные решения, появляются уникальные

технологии.

Инновационные проектные задачи с учетом

масштабности реализуемых проектов делятся на 3 группы:

1. Монопроекты. Единственная

инновационная идея воплощается и продвигается на рынок в рамках действий одной

компании.

2. Мультипроекты. Целый пул

монопроектов регулируется из координационного центра. Мультипроекты решают

многоплановые технологические задачи.

. Мегапроекты. Многоцелевые и

межотраслевые программы с централизованным государственным финансированием. Под

них создаются специальные управляющие центры под контролем министерств и

ведомств (уровень создания прорывной технологии в отрасли, проектов

перевооружения отраслей и т.п.). [13]

1.3.2 Жизненный цикл инновационных

проектов

Жизненный цикл инновационного проекта, как и

любой другой проектной задачи, подчиняется определенным закономерностям. В нем

последовательно включены основные элементы инновационного проекта и две

краеугольные временные точки: моменты запуска и закрытия. Внутренние этапы

создания новшеств по своему составу зависят от вида, внутренней наполненности и

масштабов проекта. Вехи как контрольные точки принятия судьбоносных решений

обладают особой спецификой.

Поэтому для инновационного проекта активно

применяется система поэтапной проверки промежуточных результатов и решений.

Преимущество данной системы проявляется при разработке плана проектных работ

такого уровня глубины, чтобы поставленные задачи позволяли осуществлять и

непрерывный и поэтапный контроль. Все этапы проекта по ГОСТ Р 55347-2012

предусматривают процедуру подтверждения удовлетворительности их результатов.

Подтверждению сопутствуют промежуточные

проверки, распространяющиеся на ревизию работ на одном или всех предшествующих

этапах. Они должны подтвердить, что уровень организации, функциональная среда

неизменны, соответствуют стратегии компании, задачам проекта и ожиданиям

потребителей. Одним из выводов промежуточных проверок могут стать рекомендации

по переориентации или закрытию проекта при наличии отклонений от исходных целей

или необоснованного их дробления. Стадии проверки решений и варианты событий

включают:

) согласование мероприятий по этапу,

новое утверждение плана проекта для перехода на следующий этап;

) разрешение перехода на следующий этап;

) требования по внесению изменений и

дополнений в содержание этапа;

) требования повторной проверки в случае

необходимости;

) возврат проектировщиков к предыдущим

этапам для доработок и перепроектирования;

) отказ в приемке результатов выполненных

работ по этапу и требование повторного их выполнения;

) приостановка хода работ по проекту,

консервирование результатов на определенный срок или безвременно;

) остановка выполнения проекта и выход из

него. [13]

1.3.3 Особенности фазы

проектирования в инновационных проектах

В данной модели практически не выражены этапы

коммерческого продвижения, распространения продукта проекта, занимающие большой

объем работы. То есть, показанный на схеме жизненный цикл тяготеет к новшествам

второго рода без учета наличия научно-технического аспекта. Разработка

инновационного проекта обладает спецификой в связи с особой ролью двух

состояний, которые к фазе проектирования не относятся. Имеются в виду фазы

деятельности до проектной разработки и внедрения и фазы после нее (рисунок 3).

Рисунок 3 − Важнейшие этапы при проектировании

инноваций по Стандарту ГОСТ Р 55347-2012

Перед тем, как рассмотреть этапы проектирования,

восстановим общую последовательность событий. В компании принята стратегия

инновационного развития. Активно внедряется менеджмент инноваций. Из числа

высшего руководства назначен ответственный за инноватику и развитие

деятельности в форме ИП. Он же выступает куратором соответствующих проектов.

Сформирована структура внутри компании, занимающаяся данной темой. Запущен

инновационный процесс. Идеи отобраны, ранжированы и готовы к переводу в

предпроектную фазу. Такова инфраструктура и предтеча проектирования новшеств.

Как правило, создаваемый совет по инновационной

политике (иногда научно-технический совет) практически в полном составе

формирует команды управления ИП. Первой задачей команды управления проектом

является определение самих возможностей выполнить проект. Затем производится

первая итерация проектного плана в укрупненной форме. Выходом данной фазы

является утверждение лицом, принимающим решение, презентации проекта с

заключением о его старте.

Представленная выше схема иллюстрирует этапы

проектирования новшества, опытного производства и перехода к массовому

производству и распространению продукта. Некоторые стадии выполняются

одновременно. Особенности отдельных ИП допускают также наличие дополнительных и

промежуточных этапов внутри фазы. Стадии проектирования и внедрения подлежат

детализации и конфигурированию для целей оптимального планирования. В исходный

состав информации об этапах включаются:

· сведения общего характера об этапе

(наименование, назначение);

· задачи, решаемые на этапе;

· список мероприятий незадачного типа,

подлежащих выполнению;

· состав ответственных лиц за

мероприятия и задачи этапа;

· сроки задач и заданий;

· механизмы и ресурсы, привлекаемые на

этап;

· методики, методы и другие

инструменты инновационных решений на этапе;

· результаты задач и всего этапа;

· показатели для проведения поэтапных

проверок. [13]

1.3.4 Состав участников

инновационного проекта

Когда мы говорим о системе инновационного

менеджмента, целесообразно разделять участников инновационного процесса и

участников ИП. Составы участников этих двух категорий во многом пересекаются,

но поскольку процесс существенно шире проекта, различия есть. В первую очередь,

рассмотрим, кто является заинтересованными сторонами и в процессе, и в

увеличении числа проектов в инновационной сфере:

· государство в лице многочисленных

институтов и регионов;

· муниципальные органы;

· фундаментальная наука;

· субъекты научно-исследовательских и

прикладных разработок;

· венчурные и инвестиционные фонды;

· компании-разработчики инновационных

решений и их владельцы;

· компании-производители комплектующих

и самого продукта;

· конечные потребители продукта.

Участники инновационного процесса делятся на

лица, формирующие спрос на новшества, на субъекты, предлагающие инновационные

решения, и на участников-посредников. К первой категории относятся

государственные органы и институты (армия, медицина, образование и т.п.),

компании, использующие инновационные продукты для производства, конечные

потребители. Группа участников, активно формирующих (фактически или ожидаемо от

них) предложение на рынке инновационных продуктов:

· холдинги и предприятия ОПК;

· НИИ и ВУЗы;

· инжиниринговые компании;

· производители высокотехнологичных

товаров и услуг.

В группу инновационных посредников входят:

· рынок инвестиционного капитала;

· бизнес-инкубаторы;

· технопарки;

· свободные экономические зоны как

субъекты хозяйствования и налоговых льгот;

· инновационно-технологические центры;

· патентно-лицензионные органы;

· коммерческие банки;

· страховые и лизинговые компании.

Все, что было отмечено, предопределяет состав

участников и заинтересованных сторон в инновационном проекте. Участники

инновационного проекта все взаимодействие выстраивают через разработчика. На

рисунке 4 представлена соответствующая схема, в ней под разработчиком

рассматривается коллективный участник в составе куратора, менеджера проекта,

группы управления проектом и команды. Среди ближнего окружения можно выделить

заказчика, инвестора, проектировщика и исполнителя (если исполнитель -

отдельная компания, НИЦ). [13]

Рисунок 4 − Основные заинтересованные

стороны и участники ИП

1.4 Оценка результатов освоения

инновационных проектов на производстве

Эффективность проекта - это категория,

отражающая соответствие результатов и затрат проекта целям и интересам его

участников, включая в необходимых случаях государство и общество. Как

категория, эффективность проекта имеет различные виды. В общем случае она

включает:

· экономическую эффективность,

отражающую соответствие затрат и результатов проекта целям и интересам его

участников в денежной форме;

· социальную эффективность, отражающую

соответствие затрат и социальных результатов проекта целям и социальным

интересам его участников (включая государство и общество);

· экологическую эффективность,

отражающую соответствие затрат и экологических результатов проекта интересам

государства и общества;

· другие виды эффективности.

Эффективность проекта в целом - оценивается с

целью определения потенциальной привлекательности проекта для возможных

участников и поисков источников финансирования, и включает:

· общественную

(социально-экономическую) эффективность проекта - учитывает социально-экономические

последствия осуществления проекта для рассматриваемой общественной системы,

включая затраты и результаты (доходы) в смежных секторах экономики,

экологические, социальные и иные внешнеэкономические эффекты, в предположении,

что все результаты проекта используются этой общественной системой и за счет ее

ресурсов производятся инвестиционные затраты, необходимые для реализации

проекта;

· коммерческую эффективность проекта -

учитывает экономические последствия осуществления проекта для реализующей его

коммерческой организации и определяется в предположении, что все необходимые

для реализации проекта затраты производятся за счет ее средств и она же

пользуется всеми результатами (в рассматриваемом примере - накопленными

амортизационными отчислениями от материальных активов предприятия и чистой

прибылью).

Эффективность участия в проекте (эффективность

инвестиций для участников проекта, эффективность собственного капитала

предприятия), включает:

· эффективность участия предприятий в

проекте;

· эффективность проекта для акционеров

предприятий - участников освоения проекта;

· эффективность для структур более

высокого уровня по отношению к предприятиям - участникам проекта

(муниципального образования, региона, отрасли и др.);

· бюджетная эффективность проекта,

отражающая эффективность проекта с точки зрения бюджетов различных уровней. [1,

7, 8]

инновация затрата производство

подшипник

1.4.1 Денежный подход к измерению

затрат и результатов проекта

Одним из основных принципов оценки проектов

является моделирование связанных с проектом денежных потоков. При денежном

подходе результаты и затраты проекта выражаются в поступлениях (притоке) и

расходах (оттоке) денежных средств. При этом затраты любого ресурса учитываются

в момент фактической оплаты. Денежный подход ориентирован на учет реальных

доходов и расходов предприятия, т.е. непосредственно учитывает основные притоки

и оттоки средств на его счетах. Например, на финансово-экономическом положении

предприятия процесс производства продукции (услуг) отразиться только тогда,

когда на его расчетный счет поступят денежные средства в счет оплаты

реализованной продукции. Тем самым денежный подход требует особого внимания к

вопросам реализации продукции, обосновывает необходимость учитывать влияющий на

эффективность проекта разрыв во времени между получением ресурса и его оплатой.

При оценке эффективности проекта учитываются три

вида деятельности предприятия: операционная, инвестиционная и финансовая.

Операционная деятельность (operation activity),

иначе, производственная деятельность предприятия (термин «операционная

деятельность» используется в литературных источниках потому, что основной

деятельностью предприятия может быть не только промышленная, но и строительная,

транспортная, торговая деятельность, а также оказание услуг).

Инвестиционная деятельность (investment

activity) охватывает процесс создания основного и оборотного капитала

предприятия.

К финансовой деятельности (financial activity)

относятся операции со средствами, внешними по отношению к проекту, а не со

средствами, генерируемыми самим проектом. Они состоят из собственного

(акционерного) капитала фирмы и привлеченных средств (средства других

участников и кредитных учреждений). [1, 7, 8]

1.4.2 Общая схема оценки

эффективности проекта

Процесс оценки эффективности проекта

осуществляется в два этапа:

) общая оценка проекта «в целом» и определение

целесообразности его дальнейшей разработки;

) конкретная оценка эффективности участия в

проекте каждого из участников.

На первом этапе организационно-экономический

механизм реализации проекта, в частности, схема его финансирования, неизвестен,

состав участников также не определен. В этих условиях говорить о

«привлекательности» проекта можно только по показателям общественной и

коммерческой эффективности проекта в целом. Какому из этих показателей отдать

приоритет зависит от общественной значимости проекта, т.е. от того, оказывает

ли реализация проекта существенное или заметное влияние на

социально-экономические параметры внешней среды (эффективность работы других

предприятий, экологическую обстановку, уровень безработицы и т.п.).

Для локальных проектов оценивается только их

коммерческая эффективность. Если она оказывается приемлемой, можно переходить

ко второму этапу оценки.

Для крупномасштабных проектов в первую очередь

оценивается их общественная эффективность. Если она неудовлетворительна, то

проект не рекомендуется к реализации и не может претендовать на государственную

поддержку. Если она положительна, то оценивается коммерческая эффективность.

Здесь также возможны два случая - если коммерческая эффективность положительна,

то проект остается для дальнейшего рассмотрения на втором этапе. Если

отрицательна - на данном этапе рекомендуется рассмотреть меры государственной

поддержки, применяемые обычно для подобных проектов. Если же проект остается

коммерчески неэффективным, то он должен быть отвергнут как нецелесообразный.

Следует отметить, что анализ эффективности

проекта «в целом» выполняется на прединвестиционной стадии независимо от

источников финансирования проекта и проводится для изучения возможностей

привлечения потенциальных инвесторов.

На втором этапе оценка эффективности проекта

производится для каждого участника проекта при определенном

организационно-экономическом механизме реализации проекта, в частности, схеме

финансирования инвестиций, условиях финансирования, оборота продукции и

ресурсов между участниками проекта и пр.

На данном этапе оценки проверяется финансовая

реализуемость проекта с учетом выбранной схемы финансирования, эффективность

участия в проекте каждого из состава участников. При получении негативных

результатов производится «корректировка» организационно-экономического

механизма реализации проекта, в том числе состава участников, схемы

финансирования и мер государственной поддержки проекта, если таковые

необходимы. [1, 7, 8]

1.4.3 Оценка эффективности проекта

на разных стадиях его разработки и освоения

Оценка эффективности любого проекта может

производиться на различных стадиях его разработки и реализации:

· при разработке инвестиционного

предложения и декларации о намерениях (экспресс-оценка инвестиционного

предложения);

· при разработке обоснования

инвестиций и ТЭО;

· в ходе освоения проекта

(экономический мониторинг);

· при завершении проекта

(апостериорная оценка, оценка фактической эффективности).

Принципы оценки эффективности проектов одинаковы

на всех стадиях. Оценка может различаться по видам рассматриваемой

эффективности, а также набору исходных данных и степени подробности их

описания. Например, на этапе разработки инвестиционного предложения

эффективность можно оценивать без схемы финансирования, производимая продукций

объединяется в крупные группы, а операционные затраты группируются по

укрупненным статьям. Рассчитывается только минимальное количество основных

показателей эффективности проекта. Факторы риска и неопределенности учитываются

наиболее простыми методами или не учитываются вообще. При разработке

обоснования инвестиций и ТЭО должны оцениваться все приведенные выше виды

эффективности. При этом:

· на этапе разработки обоснования инвестиций

схема финансирования может быть ориентировочной;

· на этапе разработки ТЭО должны быть

использованы реальные исходные данные, в том числе по схеме финансирования. [1,

7, 8]

2.

Анализ деятельности ЗАО «Вологодский подшипниковый завод»

2.1 Характеристика предприятия

Закрытое акционерное общество «Вологодский

подшипниковый завод» − крупнейшее российское предприятие подшипниковой

промышленности, основан в 1967 году. Завод выпускает около 20% от всего объема

выпускаемых подшипников в России. Номенклатура завода − это более 1700

базовых типоразмеров шариковых и роликовых подшипников радиальных,

радиально-упорных, упорно-радиальных и упорных, велосипедных.

февраля 1967 года − Совет Министров СССР

принял Постановление №102 о строительстве в Вологде 23-го Государственного

подшипникового завода для снабжения комплектующими изделиями Волжского

автомобильного завода.

февраля 1967 года − создана дирекция

строящегося ГПЗ-23. Директором будущего завода назначен Федор Яковлевич

Федулов.

Апрель 1967 года - создан машиностроительный

техникум в котором проводили подготовку персонала для предприятия.

августа 1967 года − выкопан первый ковш

земли на месте будущего ГПЗ-23. Начало строительства. В честь этого события

состоялся митинг.

год − укомплектованы и созданы отделы

капитального строительства, служба механика и служба энергетика, технический

отдел и конструкторский отдел. Застройка микрорайона домами.

год − в здании администрации предприятия

размещен ряд строительных служб и управлений, дирекция строящегося завода, столовая.

Запуск работы ремонтных мастерских. К ГПЗ проложена железнодорожная колея.

Октябрь 1969 года − открытие учебного

корпуса профессионального училища №28.

Октябрь 1970 года - запуск котельной, подача

воды на стройплощадку и электричества.

ноября 1970 года − начало монтажа

технологического оборудования во втором шлифовальном цехе северной зоны

главного корпуса.

февраля 1971 года − подписание приказа

Министерства автомобильной промышленности о запуске с 1 января 1971 года в

эксплуатацию Двадцать третьего государственного подшипникового завода (ГПЗ-23).

Сентябрь 1971 года - миллионный подшипник.

Увеличение выпуска продукции, увеличение номенклатуры, улучшение качества

подшипников.

год - присвоение Знака качества 13 видам

подшипников. Заводскую аттестацию прошли 18 типоразмеров подшипников.

марта 1981 года - награждение ГПЗ орденом

Трудового Красного Знамени за успешное выполнение социалистических обязательств

и досрочное выполнение планов десятой пятилетки, в честь празднования первого

своего юбилея - десятилетия со дня основания.

декабря 1993 года - открытие ДК ПЗ.

год − торжественное открытие плавательного

бассейна «Голубая лагуна» в микрорайоне ПЗ. Проведение первых соревнований.

год − принятие решения о введении в

действие документов системы качества АОЗТ «Вологодский подшипниковый завод».

год − на заводе внедрение международной

системы менеджмента качества, которая совершенствовалась и развивалась все

следующие годы.

Вопреки экономическим трудностям последнего

десятилетия, предприятие осталось самым стабильно работающим в своей отрасли.

Разработана и реализована стратегия развития завода, на основе принципов

повышения качества продукции, модернизации и автоматизации производства,

внедрение новых энерго- и материалосберегающих технологий, повышение благосостояния

работников завода.

Завод сохранил лидирующие позиции среди

предприятий подшипниковой отрасли России и стран СНГ по объемам производства.

Номенклатура предприятия составляет более 3500 типоразмеров. Продукция завода

поставляется предприятиям автомобилестроения, сельхозтехники, металлургии,

нефтехимической и горнодобывающей промышленности, станкостроения,

электротехники, топливно-энергетического комплекса, военно-промышленного

комплекса России, а также экспортируются более чем в 20 стран мира. Ежегодно

осваиваются новые виды продукции, в том для космической отрасли, расширяются

рынки сбыта, что позволяет ЗАО «ВПЗ» рассчитывать на высокие темпы дальнейшего

развития.

Приоритетным направлением в деятельности

предприятия является политика в области качества. На сегодняшний день завод

имеет сертификаты соответствия требованиям международных и национальных

стандартов в области качества, экологии, промышленной безопасности и здоровья.

Предприятие регулярно успешно проходит аудиты на соответствие всем стандартам,

что является гарантией качества производимой продукции.

Активно проводится работа по модернизации

производства: освоены новые сборочные комплексы, созданы участки токарных

станков с программным управлением, сформированы новые производственные линии.

На предприятии внедряются новые технологии производства подшипников,

позволяющие уменьшить расход материалов, сократить отходы. Проводится

модернизация оборудования с использованием современной технологии узлового

ремонта. Внедрена система экологической безопасности предприятия,

предусматривающая сортировку, утилизацию и переработку всех отходов

производства. Значительно увеличены расходы предприятия на реконструкцию и

техническое перевооружение завода.

Уделяется значительное внимание вопросам

социальной сферы, принимаются меры к сохранению численности персонала. ЗАО

«ВПЗ» − одно из немногих предприятий города, которое сохранило социальную

сферу: общежития, плавательный бассейн, Дворец культуры.

Для поднятия престижа рабочей профессии

регулярно проводятся заводские конкурсы профессионального мастерства среди

станочников (токарей и фрезеровщиков). Производства завода ежегодно являются

местом проведения областных конкурсов профессионального мастерства среди

фрезеровщиков машиностроительного комплекса Вологодской области. Работники

завода нередко становятся их победителями.

ЗАО «ВПЗ» − одно из немногих предприятий

города, которое сохранило социальную сферу, при этом его социально-бытовой

комплекс является самым развитым и крупным в городе. Имеются собственный жилой

фонд, плавательный бассейн, Дворец культуры, для работников и жителей города

проводятся спортивные и культурные мероприятия, такие как День матери, День

пожилого человека, встречи ветеранов завода. Все расходы по их проведению берет

на себя предприятие.

Дети работников предприятия отдыхают в детских

оздоровительных лагерях Вологодской области, на период каникул бесплатно

посещают плавательный бассейн, Новогодний и другие праздники.

Предприятие оказывало и будет оказывать

посильную помощь работникам, ветеранам завода, детям работников, инвалидам:

оказание материальной помощи, предоставление бесплатных медицинских услуг,

художественная самодеятельность, спорт − все это в добрых традициях

коллектива завода.

Продукция предприятия поставляется для различных

отраслей промышленности − металлургической, станкостроительной,

электротехнической, автомобильной, сельскохозяйственного машиностроения,

топливно-энергетического и военно-промышленного топливно-энергетического

комплекса.

ЗАО «ВПЗ» главный поставщик подшипников для

следующих заводов: АвтоВАЗ, ГАЗ, КамАЗ, МАЗ, ЗАЗ. Подшипники находят своё

применение практически в каждой модели автомобилей, выпускаемых данными

предприятиями. Также продукция поставляется на экспорт таким известным

предприятиям, как "John Deere", "Uz-DAEWOO",

"Polaris", "Tean Industries", "Eaton".

Завод имеет сеть торговых домов Вологодские

подшипники. Сейчас торговые дома действуют в Москве, Санкт-Петербурге, Вологде,

Воронеже, Днепропетровске, Челябинске, Екатеринбурге, Красноярске, Самаре,

Саратове, Нижнем Новгороде, Тольятти, Усть-Лабинске (Краснодарский край),

Харькове, Перми, Ижевске, Запорожье, Минске.

Проектная мощность предприятия более 100 млн.

подшипников в год.

Собственностью общества является на газовая

котельная. Мощности по выделению пара и горячей воды в полной мере хватает для

нужд производства, а также для обеспечения близлежащих районов города теплом и

горячей водой. [2]

2.2 Анализ технологического процесса

производства подшипников на ЗАО «Вологодский подшипниковый завод»

Подшипники − высокоточные, технологичные

изделия, которые в процессе своего изготовления проходят через большое

количество операций. Поскольку сам подшипник состоит из отдельных

конструктивных деталей: кольца, тела качения (шарики или ролики), сепаратор,

заклепки, защитные шайбы, то и его производство состоит из изготовления

отдельных деталей, сборки и дополнительных работ по испытанию качества

собранного изделия, маркировки, смазки и упаковки. При производстве подшипников

применяются специальные подшипниковые стали.

Рассмотрим стадии изготовления наиболее

распространенного типа подшипника − шарикового однорядного радиального

подшипника основного конструктивного исполнения.

Изготовление колец подшипника:

) производство исходной заготовки по

заданному диаметру подшипника (металлической трубы или прута);

) обработка давлением и вальцевание

исходной заготовки (металлической трубы или прута). Вальцевание представляет

собой плющение и сдавливание исходного слоя для придания ему большей плотности,

гладкости и равномерной толщины. Происходит это посредством пропуска заготовки

между двумя вращающимися валами;

) токарная обработка заготовки −

нарезка из заготовок отдельных колец и обработка всех поверхностей с целью

придания будущему кольцу подшипника нужных диаметров (внешнего и внутреннего) и

ширины;

) термическая обработка колец подшипника −

закалка (нагрев до температуры 850°C

и быстрое охлаждение в жидкости) и отпуск (содержание колец при температуре

170°C);

) шлифовка поверхностей колец подшипника −

внешние и внутренние и боковые стороны. Шлифовка дорожек качения на внутреннем

и внешнем кольцах подшипника;

) суперфиниширование − шлифование

дорожек качения до окончательной степени гладкости (в зависимости от требований

к их шероховатости − обозначается в номере подшипника литерой У, У1,У2).

Изготовление тел качения подшипника (шарики):

) нарезка исходных заготовок из

специальной стальной проволоки заданных размеров в зависимости от диаметра тел

качения;

) сдавливание предварительных заготовок и

придание им шарообразной формы вплоть до размеров близких к окончательным −

с разницей до 100 микрон;

) термическая обработка тел качения −

закаливание, охлаждение и отпуск;

) шлифовка тел качения, придание им

окончательных размеров и последующая полировка.

Изготовление сепаратора:

) пробивка исходной заготовки (стального

листа определенной ширины и толщины) под отверстия для тел качения (шариков);

) штамповка предварительного сепаратора −

придание отверстиям и профилю сепаратора необходимой формы;

) сверление отверстий под заклепки, с

помощью которых кольца сепаратора будут соединены в одно целое.

Сборка подшипника из готовых деталей: внутреннее

кольцо укладывается в наружное, между ними укладывается ряд шариков. Один из

краев внутреннего кольца поднимается для возможности укладки всего ряда

шариков, а затем подшипник «защелкивается» и тела качения плотно встают на

дорожках качения. С двух сторон заклепками крепится сепаратор. Сдача готовых

подшипников, их проверка, маркировка, смазка, и комплектация в тару.

Производственная мощность предприятия составляет

более 24 млн. штук подшипников в год, представленных номенклатурой более 1700

типоразмеров, а также изделия в сборе.

Изготовление подшипниковой продукции является

сложным процессом, состоящим из множества взаимосвязанных операций. Техническое

оснащение ЗАО «ВПЗ» обеспечивает изготовление продукции по полному

производственному циклу, поскольку в структуре предприятия собственные

заготовительное, кузнечное, токарное, шариковое, сепараторное и

шлифовально-сборочные производства.

Приоритетным для предприятия является качество

производимой продукции, поэтому руководство ЗАО «ВПЗ» очень серьезно относится

к процессам реконструкции и совершенствования производственного процесса.

Техническое переоснащение завода носит системный характер и затрагивает все

этапы производства от подготовительных операций до маркирования готовой

продукции.

Значительный исследовательский потенциал

позволяет предприятию постоянно расширять номенклатуру своей продукции,

производить прецизионные подшипники, а также подшипниковую и иную продукцию по

чертежам заказчика.

ЗАО «Вологодский подшипниковый завод» имеет

производственные мощности для механической обработки различных деталей

машиностроения:

. Металлообработка:

· плазменная резка листового проката

от 0,5 до 64 мм, габаритом 2000х6000 мм;

· газокислородная резка листового

проката толшиной от 6 до 200 мм, габаритом 2000х6000 мм;

· рубка заготовок из листового

металлопроката толщиной до 16 мм, шириной до 3200 мм на кривошипных листовых

ножницах;

· ручная электродуговая сварка

низкоуглеродистых и жароупорных сталей;

· наплавка изношенных цилиндрических

поверхностей (типа вал, шток) наплавочной проволокой Св-08Г2С диаметром от 40

до 200 мм, длиной до 1500 мм с последующей механической обработкой;

· обработка деталей весом до 8 тонн,

диаметром до 2500 мм, высотой до 1600 мм на токарно-карусельных станках;

· изготовление конических шестерен и

вал-шестерен с круговым зубом до модуля 10 мм;

· изготовление цилиндрических

шестерен с наружным зубом от модуля 0,7 мм до 12 мм диаметром до 500 мм без

шлифования зубьев;

· изготовление шестерен с внутренним

зубом или блок-шестерен модулем до 8 мм, диаметром до 500 мм без шлифования

зубьев;

· обработка деталей диаметром до 300

мм из цветных металлов (латунь, бронза) на современных станках с ЧПУ с функцией

фрезерования (массовое производство);

· обработка деталей из прутков и

трубы массовое производство Ø от

15,8 до 160 мм.

2. Изготовление технологической оснастки и

инструмента по чертежам заказчика:

· штампы, пресс-формы, кондуктора,

приспособления;

· режущий инструмент: резцы из

быстрорежущей стали; резцы с напаиваемыми твердосплавными пластинами.

3. Поковки кузнечное производство.

Молоты штамповочные паровоздушные с МПЧ от 1 до

3 тонн; молоты ковочные с МПЧ от 160 кг до 3 тонн, станы поперечно-клиновой

прокатки для деталей диаметром до 65 мм, машины горизонтально-ковочные c

усилием от 160 тонн до 800 тонн, чеканочный пресс, печной и индукционный

нагрев, дробемётные барабаны:

· машиностроение: шестерни, штоки,

угольники, кулаки, крестовины, серьги, крюки;

· трубопроводная арматура: крышки,

корпуса задвижек и клапанов, сальники, фланцы, шибера, болты с размером под

ключ S=22…50;

· поковки свободной ковки массой до

700 кг (кольца раскатные диаметром до 750 мм, диски, фланцы, валы).

Термообработка: нормализация, объемная закалка,

высокий отпуск.

. Литейное производство:

· дуговые сталеплавильные печи ДСП-3М,

Опоки размером от 700х750 до 1600х2000 мм, дробеметные барабаны и дробеструйные

камеры;

· стальные и чугунные отливки массой от

15 кг до 2,5 тонн из марок сталей: 20ГНМФЛ, 25Л, 35Л, 35ФЛ, 35ХГСЛ, 35ХМЛ, 45Л,

55Л с обязательным отпуском или нормализацией.

5. Холодная штамповка:

· штамповка на однопозиционных прессах

с усилием до 400 тонн;

· штамповка на многопозиционных

прессах из ленты 08ПС шириной до 185 мм (массовое производство).

6. Пластмассы и РТИ:

выпуск продукции на современных

термопластавтоматах диаметром до 300 мм, высотой до 200 мм и длиной до 200 мм

(колпачки, кольца, уплотнительные крышки, манжеты).

. Гальванопокрытие:

· сульфидицирование деталей с длиной

до 500 мм, диаметром до 200 мм;

· оксидирование деталей длиной до 800

мм и диаметром до 300 мм;

· цинкование деталей в барабане весом

до 10 кг, габариты барабана 700х400 мм;

· хромирование деталей длиной до 800

мм и диаметром до 300 мм;

· никелировании деталей насыпью в

колоколе весом до 100г, габариты до 100х40х4 мм.

8. Термообработка:

· цементация;

· закалка ТВЧ;

· бездеформационная закалка деталей в

штампах;

· светлая закалка.

. Консервация и упаковка изделий в транспортную

тару.

Выпуск качественной продукции на ЗАО «ВПЗ»

обусловлен тем, что система менеджмента качества (СМК) общества соответствует

требованиям стандартов:

. Сертификат соответствия СМК требованиям

международного стандарта ISO9001:2008, выдан Объединенным Регистром Систем

Сертификации «URS», номер 35133/АА/0001/SM/En, срок действия - до 20.04.2018 г.

. Сертификат соответствия СМК требованиям

международного стандарта ISО 9001:2008 выдан Ассоциацией по сертификации

«Русский Регистр», номер 15.0516.026, срок действия - до 11.05.2018 г.

. Сертификат соответствия СМК требованиям

международного стандарта ГОСТ ISO 9001:2011 выдан органом по сертификации

Ассоциацией по сертификации «Русский Регистр», номер 15.0525.026, срок действия

- до 11.05.2018 г.

. Сертификат СМК требованиям ГОСТ Р

ИСО/ТУ 16949-2009 выдан Ассоциацией по сертификации «Русский Регистр», номер

15.0524.026, срок действия - до 11.05.2018 г.

. Сертификат соответствия СМК требованиям

ISO/TS 16949:2009, выдан Объединенным Регистром Систем Сертификации «URS»,

номер 35133/А/0001/SM/En, срок действия - до 20.04.2018 г.

. Система управления охраной окружающей

среды ЗАО «ВПК», ЗАО «ВПЗ» соответствует требованиям стандарта ISO 14001:2004.

Сертификат соответствия выдан Ассоциацией по сертификации «Русский Регистр»,

номер 15.0522.026 срок действия до 22.05.2018 г.

. Система управления промышленной

безопасностью и здоровьем ЗАО «ВПК», ЗАО «ВПЗ» соответствует требованиям

стандарта OHSAS 18001: 2007. Сертификат соответствия выдан Ассоциацией по

сертификации «Русский Регистр», номер 15.0523.026, срок действия до 11.05.2018

г.

. Лицензия, регистрационный номер

СЕ-12-101-3450 от 04.09.2013, выдана ЗАО «ВПЗ». Лицензия даёт право на

изготовление оборудования для ядерных установок. Выдана Федеральной службой по

экологическому, технологическому и атомному надзору, срок действия до

18.09.2018 г.

На ЗАО «ВПЗ» реализуется программа рационального

использования материальных и энергетических ресурсов.

За счет внедрения новых технологий и

организационных мероприятий происходит снижение потребления тепловой,

электрической энергии.

Приобретается новое оборудование,

соответствующее мировым стандартам качества.

Повышается эффективность использования тепла за

счет утилизации и сжигания отходов.

Повышается эффективность использования сырья за

счет доработки металлических отходов, переработки и подготовки отходов

производства для использования как в собственных так и на других предприятиях.

На очистных сооружениях предприятия

осуществляется очистка промышленных и ливневых сточных вод до заданных

параметров с последующим использованием части очищенных сточных вод в

технологических процессах.

Неутилизируемые отходы производства подвергаются

термическому обезвреживанию на инсинераторной установке, которая полностью

соответствует всем экологическим требованиям. [2]

2.3 Анализ структуры операционных

затрат при производстве подшипников

Динамика структуры

операционных затрат ЗАО «ВПЗ» за период 2012 - 2014 года представлена в таблице

1.

Таблица 1 −

Операционные затраты за 2012 - 2014 гг., тыс. руб.

|

Затраты

на производство продукции

|

2012

год

|

2013

год

|

2014

год

|

|

Материальные

затраты

|

1022390468

|

1280319414

|

1169813305

|

|

Затраты

на оплату труда

|

338103264

|

558012316

|

616896520

|

|

Амортизация

основных фондов

|

46640138

|

52581421

|

60706533

|

|

Прочие

затраты

|

290457957

|

284243857

|

146444751

|

Процентное соотношение динамики структуры

операционных затрат ЗАО «ВПЗ» за период 2012 - 2014 представлено в таблице 2.

Таблица 2 - Процентное

соотношение затрат на производство по экономическим элементам за 2012 - 2014 гг.,

%

|

Затраты

на производство продукции

|

2012

год

|

2013

год

|

2014

год

|

|

Материальные

затраты

|

60

|

53,3

|

65,5

|

|

Оплата

труда

|

19

|

29,1

|

17,3

|

|

Амортизация

основных фондов

|

2,7

|

2,4

|

2,7

|

|

Прочие

затраты

|

18,3

|

15,1

|

14,5

|

Исходя из данных приведенных в таблицах 4 и 5,

можно сделать ряд выводов о том, что в период с 2012 по 2014 год:

· сумма материальных затрат

увеличилась в 1,1 раза;

· сумма амортизации увеличилась в 1,3

раза;

· прочие затраты уменьшились в 1,9

раза.

2.4 Анализ процесса ультразвуковой

очистки колец подшипников

При производстве колец подшипников, финальной

операцией по достижению требуемой шероховатости дорожек качения, является

суперфиниширование − процесс полирования с использованием абразивных лент

или специализированных суперфинишных камней для получения поверхности с высокой

плотностью и уникальной чистотой.

При суперфинишной обработке, на поверхности

колец подшипников образуется микронное загрязнение в виде вкраплений абразива.

Это приводит к разбалансировке и возникновению вибраций при работе подшипника.

С целью достижения необходимых виброакустических характеристик, подшипники

подвергают ультразвуковой очистке. Очистка осуществляется в ультразвуковой

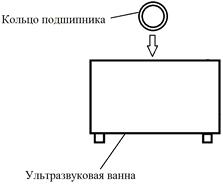

ванне (рисунок 5).

Рисунок 5 - Ультразвуковая ванна

Ультразвуковые ванны − ёмкости с

ультразвуковыми излучателями, предназначенные, главным образом, для очистки

предметов в моющих жидкостях (вода, растворы ТМС, разнообразные растворители).

Ультразвук − звуковые волны, с частотой

выше воспринимаемых человеческим ухом, обычно, под ультразвуком понимают

частоты выше 20000 Герц.

На рисунке 6 представлена схема ультразвуковой

очистки.

Рисунок 6 - Схема ультразвуковой очистки

Кольцо подшипника, опускают в ультразвуковую

ванну наполненную моющим раствором. В ванне под действием ультразвука возникает

процесс парообразования и конденсации пузырьков пара в жидкости,

сопровождающихся гидравлическими ударами. Этот процесс называется кавитация.

Характеристики ультразвуковой ванны представлены в таблице 3.

Таблица 3 − Характеристики

ультразвуковой ванны

|

Параметр

|

Значение

|

|

Объём ванны (м3)

|

0,175

|

|

Габаритные размеры (мм)

|

860х820х950

|

|

Размеры рабочего пространства (мм)

|

600х500х500

|

|

Потребляемая мощность установки (кВт/ч)

|

5,11

|

|

Температура моющей жидкости (ºC)

|

20-80

|

Расчет затрат на раствор в год. В году 247

рабочих дней. Замена раствора производится один раз в два дня. Объем ванны

составляет 175 литров (заполнять ванну следует не полностью, оставляя 20-25л

для очищаемых деталей). 1 литр раствора стоит 60 рублей. Отсюда получаем

затраты на раствор 1107000 руб./год.

Мощность ванны равна 5,11 кВт/ч. Цена за 1 кВт/ч

электроэнергии 5 рублей. Учитывая то, что ванна работает 8 часов в день,

затраты на электроэнергию составляют 50486,8 руб./год.

Стоимость утилизации переработанного раствора 6

руб./кг ежегодные расходы на утилизацию равны 110700 руб./год.

Стоимость ультразвуковой ванны 360000 рублей.

Срок полезного использования 5 лет. Амортизационные отчисления составят 72000

руб./год.

Затраты на оплату труда 480000 руб./год.

Отчисления в ПФ и ФОМС 144000 руб./год.

Основная часть операционных затрат на

ультразвуковую очистку приходится на материальные затраты. 95% материальных

затрат это затраты на моющий раствор. [3, 6]

2.5 Анализ резервов снижения

материальных затрат при производстве подшипников

Правильная система смазки значительно снижает

потери энергии на трение, повышает коэффициент полезного действия станка,

уменьшает износ, увеличивает долговечность трущихся поверхностей, сохраняет

точность станка, способствует плавной его работе и получению заданной

шероховатости поверхностей детали, обрабатываемых на станке.

В качестве смазочных материалов в станках

применяют жидкие минеральные масла и густые (консистентные) смазки. Наибольшее

применение для смазки станков получили индустриальные масла следующих марок:

И20, И-20А, И 40А. Эти масла больше подходят для смазки отечественных

быстроходных механизмов и дают возможность осуществить централизованную смазку

с ее циркуляцией и очисткой от загрязнения.

Выбор сорта смазки в первую очередь определяется

скоростями относительно скольжения и нагрузки, действующими в сопряжениях. При

прочих равных условиях, чем выше скорость относительного скольжения и чем

меньше удельное давление (на единицу площади) в сопряжении, тем меньшей

вязкости должно быть масло. Для прецизионных металлорежущих станков, как

правило, выбирают смазку, имеющую наименьшую вязкость.

В металлорежущих станках выбор сорта смазки

затрудняется тем, что имеет место большое разнообразие пар трения, работающих

при различных относительных скоростях и нагрузках. Применение разных смазок

усложнило бы конструкцию смазочной системы и затруднило эксплуатацию такого

станка. Поэтому обычно выбирают один (реже два) сорта масла, ориентируясь на

средние условия работы и на ответственные сопряжения станка.

Для обеспечения оптимальной работы широкого

спектра металлообрабатывающих станков, предприятие закупает в больших

количествах ГСМ. Рассмотрим подробнее этот вопрос на примере индустриальных

масел. Объем закупок индустриальных масел указан в таблице 4.

Таблица 4 - Объем

закупок индустриальных масел

|

Индустриальное

масло ГОСТ 20799-88

|

Среднемесячная

потребность (кг)

|

Цена

(руб./кг)

|

|

И20

|

30000

|

44,50

|

|

И40А

|

20000

|

44,50

|

|

И8А

|

5000

|

51,00

|

|

И5А

|

200

|

55,00

|

В год затраты на покупку масел составляют

29892000 рублей. Учитывая, что утилизация 1 килограмма отработанного масла

стоит 6 рублей, затраты на утилизацию составят 3219264 рубля. [6, 10]

3.

Разработка предложений по освоению технологических инноваций на ЗАО

«Вологодский подшипниковый завод»

3.1 Освоение системы регенерации

раствора для ультразвуковых ванн

Для снижения материальных затрат при

ультразвуковой очистке предлагается освоение технологической инновации на

основе использования устройства для фильтрации моющих растворов (рисунок 7).

Эта система состоит из насоса и фильтра тонкой очистки мешочного типа,

предназначенного для удаления твердых частиц.

Рисунок 7 - Система регенерации

раствора

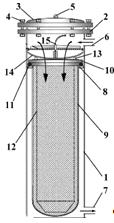

Мешочный фильтр (рисунок 8). Простейший по

конструкции и использованию фильтр, по своему виду напоминает глухой (зашитый)

рукав или обычную узкую сумку, вследствие чего и имеет такое название. Мешочные

фильтры представляют собой самый экономичный способ фильтрования жидкостей с

целью задержания твёрдых и коллоидных загрязнений. Фильтрация осуществляется в

направлении изнутри наружу фильтроэлемента, при этом загрязнения задерживаются

внутри фильтромешка. Мешочные фильтры надёжны и просты в эксплуатации.

[9]

Рисунок 8 - Мешочный фильтр:

1 - корпус; 2 - кольцо; 3 - крышка; 4 - болты; 5 -

воздухоотделитель; 6 - входной патрубок; 7 - выходной патрубок; 8 - опорное

кольцо; 9 - каркас жёсткости; 10 - фланец; 11 - резиновое кольцо; 12 - фильтрующий мешок; 14 -

кольцо; 13 - основание мешка; 15 - прижимной

винт

Мешочные фильтры изготавливаются из различных

типов фильтр тканей: синтетическое волокно, полимикро материал, сетка из

мультинити. Сменные фильтрующие мешки имеют степень фильтрации 1-100 мкм. Мешки

можно стирать и использовать неоднократно. Стандартные размеры и характеристики

фильтр сумок указаны в таблице 5.

Таблица 5 −

Стандартные размеры и характеристики фильтр сумок

|

Параметры

|

Размер

фильтра

|

|

1

|

2

|

3

|

4

|

|

Площадь

поверхности фильтра, (м2)

|

0,19

|

0,41

|

0,05

|

0,09

|

|

Объем

фильтра, (м3)

|

0,0079

|

0,00173

|

0,0014

|

0,0025

|

|

Диаметр

(м)

|

0,178

|

0,178

|

0,102

|

0,102

|

|

Длина

(м)

|

0,419

|

0,813

|

0,229

|

0,381

|

|

Производительность

по чистой воде (м3/час)

|

Синтетическое

волокно 1-3 мкм

|

8

|

18

|

2

|

4

|

|

Синтетическое

волокно 5-200 мкм

|

13

|

27

|

3

|

6

|

|

Сетка

1-10 мкм

|

10

|

22

|

3

|

5

|

|

Сетка

25-100 мкм

|

13

|

28

|

3

|

6

|

|

Сетка

150-800 мкм

|

16

|

34

|

4

|

7

|

Схема ультразвуковой очистки после установки

системы регенерации изображена на рисунке 2.1 приложения 2. Процесс регенерации

выглядит следующим образом: загрязненный раствор из ванны забирается насосом,

далее, по трубкам попадает в фильтр. В мешке фильтра оседают мелкофракционные

взвеси и частички абразива. Далее по трубкам уже очищенный раствор попадает обратно

в ванну.

Благодаря системе регенерации, раствор

фильтруется и используется заново, а не заливается новый, как это было. Отсюда

получатся большая экономия на закупку раствора. Параметры структуры

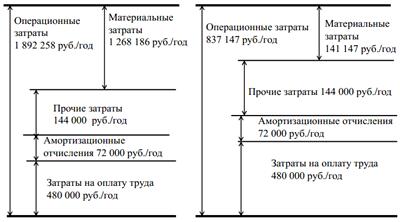

операционных затрат до и после освоения инновации указаны в таблице 6 и на

рисунке 3.1 приложения 3.

Таблица 6 − Параметры

структуры операционных затрат до и после освоения инновации, тыс. руб.

|

Показатели

|

До

освоения инновации

|

После

освоения инновации

|

|

Материальные

затраты

|

1268186

|

141147

|

|

Оплата

труда

|

480000

|

480000

|

|

Амортизация

|

72000

|

72000

|

|

Прочие

затраты

|

144000

|

144000

|

|

Итого

|

1892258

|

837147

|

Объем инвестиций, требуемый для реализации

проекта, составляет 40000 рублей. Средства предлагается привлечь из

амортизационного фонда предприятия.

Расчет срока окупаемости:

, лет, (1)

, лет, (1)

где PP - срок

окупаемости, лет;

Uин -

инвестиционные вложения, руб.;

ΔД - изменение дохода, руб.

Срок окупаемости проекта составит 1 месяц

(40000/1055111=0,04 года).

Проанализировав данные из таблицы 6 можно

сделать следующий вывод: материальные затраты на ультразвуковую очистку

снизились на 1055111 рублей. Это обусловлено тем, что моющий раствор не

заменяется а фильтруется и используется заново. Также фильтрация позволяет

решить проблему утилизации использованного раствора.

3.2 Освоение системы очистки

индустриальных масел для металлообрабатывающих станков на ЗАО «Вологодский

подшипниковый завод»

Основной причиной появления отработанного масла

является его «старение», сопровождающееся накоплением продуктов окисления,

продуктов разложения присадок, твердых частиц различного происхождения.

Для регенерации таких масел обычно используются

различные способы. В каждом конкретном случае при выборе технологии

восстановления необходимо учитывать особенности отработанного масла. В

некоторых случаях для получения хорошего результата может быть достаточно

применения только физических методов, а в некоторых - сразу ряда процессов.

В состав масел, поступающих на регенерацию,

обычно входит вода в эмульгированном виде, легкие горючие продукты,

механические примеси и др. Ценные углеводороды в отработанном сырье составляют

не менее 70-80%, низкокипящие фракции - 5-10%, смолистые вещества - 10-20%.

Регенерацию собранных масел целесообразно

осуществлять раздельно, т.е. по группам. Выход базового масла непостоянный и

определяется как глубиной очистки, так и выбранной технологией регенерации.

Удаление примесей или выделение нежелательных

компонентов - одна из стадий регенерации отработанных масел. Некоторые процессы

очистки базируются на взаимодействии нежелательных компонентов с химическими

реагентами. К ним стоит отнести кислотную очистку, нашедшую свое применение в

промышленной практике.

Кислотная очистка используется преимущественно

для удаления:

· асфальто-смолистых веществ;

· окисленных продуктов;

· непредельных углеводородов;

· серо- и азотсодержащих соединений;

· ароматических соединений.

В большинстве случаев для очистки применяется

92-96% серная кислота. Её расход индивидуален для каждого случая и должен

определяться экспериментально. Оптимальная температура протекания процесса

очистки также находится с помощью дополнительных испытаний и в большинстве

случаев составляет 35-80ºС.

В результате данной очистки получают такой

продукт, как кислый гудрон. Его утилизация требует дополнительных больших

затрат. Это и является одним из главных недостатков метода.

Щелочная очистка может применяться как

самостоятельный процесс, или же в комплексе с сернокислотной очисткой. Она

позволяет удалять такие вещества:

· органические кислоты;

· серосодержащие соединения;

· фенолы.

В большинстве случаев используют 2-15% водные

растворы натриевой щелочи. Требуемый расход также определяется экспериментально

и составляет от 2 до 15%. Степень очистки зависит от температуры протекания

процесса, поэтому нейтрализацию проводят при 70-90ºС.

Известны также такие способы очистки, как

разгонка и ректификация под вакуумом. Разгонка - это разделение углеводородов

различной молекулярной массы. Вакуумная перегонка и ректификация нужны для

разделения отработанных масел на фракции разной вязкости.

При выборе параметров очистки конкретного вида

отработанного масла необходимо учитывать результаты предварительных

исследований, что позволяет просчитать примерный выход и качество получаемого

продукта.

Гидравлические, индустриальные,

трансформаторные, компрессорные масла после очистки пригодны для повторного

применения с ресурсом 90-95% от ресурса свежего масла. Отработанные моторные

масла после очистки по всем показателям может быть использовано как

гидравлическое масло. Отработанные моторные масла дизельных двигателей после

очистки могут быть использованы на долив в среднефорсированных двигателях.

Возможно добавление в него загустителей и присадок с целью восстановления

основных свойств.

Установка по очистке отработанного масла УОМ-3М

(рисунок 9). Эффективность очистки масла УОМ-3М. Индустриальные,

трансформаторные, компрессорные масла после очистки пригодны для повторного

применения с ресурсом 95% от ресурса свежего (товарного) масла. [11]

Моторные масла и смесь масел после очистки по

всем показателям могут быть использованы как гидравлическое масло. Моторные

масла дизельных двигателей после очистки могут быть использованы на долив в

среднефорсированные двигателя.

Рисунок 9 - Установка по очистке

отработанного масла УОМ-3М

Характеристики установки УОМ-3М указаны в

таблице 7.

Таблица

7 -Характеристики установки УОМ-3М

|

Параметры

|

Значение

|

|

Производительность

(л/час)

|

100

|

|

Тонкость

очистки (мкм)

|

1-3

|

|

Потребляемая

мощность (кВт/ч)

|

5,5

|

|

Рабочая

температура (°С)

|

95

|

|

Рабочее

давление (Па)

|

9

|

|

Габаритные

размеры (мм)

|

1200х900х1000

|

|

Масса

(кг)

|

250

|

Технологический процесс очистки и восстановления

отработанного масла на участке сбора и очистки проводится в несколько стадий:

· сбор и хранение отработанных масел;

· подогрев сырья и введение

коагулянта;

· осаждение загрязнений;

· тонкая очистка масла

центрифугированием;

· хранение и отгрузка восстановленного

масла.

По всем технологиям и по различным маслам

производятся корректировки исходя из условий работы заказчика, фактического

состояния исходных масел и желаемых конечных показателей. Очистка

индустриальных (турбинных) масел (И-12А, И-20А, И-30А, И-40А, И-50А ГОСТ

20799-88). Основным видом